Резиновая композиция - RU2254348C2

Код документа: RU2254348C2

Чертежи

Описание

Описание

Настоящее изобретение относится к способу прививки полимеров на основе сопряженных диеновых мономеров к бромированным бутилкаучукам и использования этих привитых сополимеров в резиновых композициях, которые после вулканизации приобретают улучшенные физические характеристики. Привитые сополимеры являются особенно подходящими для использования в композициях, предназначенных для изготовления протекторов шин, но не только для этой цели.

Предшествующий уровень техники

В связи с повышающимися требованиями к безопасности автомобилей и сниженному расходу топлива все более строгими являются технические условия для резиновых смесей, предназначенных для изготовления протекторов шин. Необходимо, чтобы протекторы шин являлись очень прочными и очень износостойкими, обладали очень высокой степенью сцепления с мокрыми и сухими поверхностями, обеспечивали низкое сопротивление качению и низкий нагрев и сохраняли свою эластичность в широком температурном диапазоне. Однако некоторые из этих требований практически несовместимы с другими требованиями.

Прибавление бутилкаучука к композициям, предназначенным для изготовления протекторов шин, приводит к повышению сопротивления проскальзыванию протектора шины на мокрой дороге, но одновременно происходит уменьшение износостойкости протектора шины. Поэтому желательно, чтобы бутилкаучук можно было бы модифицировать таким образом, чтобы при использовании в композиции, предназначенной для изготовления протекторов шин, сохранялось повышенное сопротивление проскальзыванию на мокрой дороге и дополнительно улучшалась износостойкость при сохранении баланса других физических характеристик. Поскольку бутилкаучуки характеризуются очень низкой степенью ненасыщенности, они не обладают хорошей совместимостью с высоконенасыщенными каучуками, такими как полибутадиен и стирол-бутадиеновые сополимеры. Поэтому разработано несколько различных способов прививки, с помощью которых им можно придать дополнительную ненасыщенность.

В патенте США № 5264494 раскрыт один способ получения привитых сополимеров галогенированных бутилкаучуков и полимеров на основе сопряженных диолефиновых мономеров. Этот способ включает использование раствора хлорированного бутилкаучука или бромированного бутилкаучука в инертном растворителе и раствора "живого" (обладающего активными центрами) полимера с внедрённым щелочным металлом на основе сопряженных диолефиновых мономеров. Этот способ является дорогостоящим и невыгодным, поскольку "живой" полимер является чрезвычайно чувствительным к воде и примесям, так что необходимы чрезвычайные меры предосторожности для защиты полимера, содержащей полимер реакционной смеси и галогенированного бутилкаучука от воды и примесей. Поэтому инертный органический растворитель или растворители должны быть сухими и реакцию необходимо проводить в инертной атмосфере, например в атмосфере азота. Кроме того, для того чтобы полимер подвергался прививке и не загрязнялся примесями, может понадобиться проведение нескольких стадий промывки и удаление растворителя или растворителей после промывки и из продукта после завершения реакции. Для обеспечения охраны окружающей среды желательно по возможности избегать использования больших количеств органических растворителей.

Патент США № 5342896 также относится к получению привитых сополимеров, состоящих из галогенированного бутилкаучука и полимера на основе диенового мономера. В этом процессе используется диеновый полимер, блокированный винилароматикой с внедренным литием, который вводят в реакцию с галогенированным бутилкаучуком. Диеновый полимер, блокированный винилароматикой с внедренным литием, можно получить путем прибавления небольшого количества диенового мономера к раствору "живого" полистирола с внедренными ионами лития. Эту реакцию проводят в инертном органическом растворителе, таком как циклогексан, и в инертной атмосфере. И в этом случае вследствие чувствительности к воде и чувствительности "живого" мономера к примесям, необходимо принимать меры предосторожности для предотвращения попадания воды и примесей и также использовать органические растворители.

Настоящее изобретение предоставляет способ получения привитых сополимеров бромированных бутилкаучуков и полимеров на основе сопряженных диолефиновых мономеров, в котором не требуется использование "живых" полимеров и по этой причине отсутствуют недостатки, связанные с их использованием. Для получения привитого сополимера в нем также не требуется использование органического растворителя.

Краткое описание изобретения

Настоящее изобретение предоставляет способ получения привитого сополимера бромированного бутилкаучука и полимера на основе сопряженного диолефинового мономера, причем этот процесс включает смешивание твердого бромированного бутилкаучука с твердым полимером, основанным на сопряженном диолефиновом мономере и также включающем некоторое количество связей C-S-(S)n-C, где n является целым числом, равным от 1 до 7, причем перемешивание проводится при температуре выше 50°С в течение времени, достаточного для осуществления прививки.

Подробное описание предпочтительных вариантов осуществления

Необходимо, чтобы эти два полимера, бромированный каучук и полимер на основе диена, были смешаны таким способом, который обеспечивает их хорошее диспергирование и смешивание друг с другом для создания возможности протекания реакции между реакционноспособными группами этих двух полимеров. Условия, которые обеспечивают требуемое диспергирование, создаются в закрытых смесителях, таких как смесители Banbury, и малогабаритных закрытых смесителях Haake and Brabender. Хорошее диспергирование одного полимера в другом обеспечивает и двухвальцовый размалывающий смеситель. Экструдер создает хорошее диспергирование и обеспечивает более короткое время протекания реакции. Можно проводить смешивание в две или большее количество стадий и смешивание можно проводить в разных аппаратах, например одну стадию проводить в закрытом смесителе и одну стадию - в экструдере.

Важна температура смешивания и для того, чтобы реакция прививки протекала в значительной степени, она должна быть выше 50°С, предпочтительно выше 60°С. При высоких температурах может происходить значительное ухудшение характеристик полимеров, протекающее в виде сшивки, вызывающей гелеобразование или разрыв цепи, и смешивание следует проводить при температуре, при которой не происходит такого ухудшения характеристик. По этой причине обычно температура не должна превышать 180°С. Предпочтительна температура в диапазоне от 60 до 160°С, а особенно предпочтительна температура в диапазоне от 80 до 140°С. Ухудшение характеристик усиливается, если высокая температура поддерживается в течение длительного периода времени; чем ниже температура, тем дольше можно смешивать полимеры.

При использовании валка вальцов для смешивания полимеров с обеспечением прививки можно установить температуру валка вальцов и начать смешивание. Во время протекания смешивания измеряют температуру смеси полимеров и она может значительно отличаться от температуры валка вальцов. При указании температуры, при которой происходит смешивание, будет указываться температура смеси полимеров.

Период времени, в течение которого проводят смешивание, может меняться в широких пределах. Время, необходимое для смешивания, зависит от степени смешивания. Если смешивание проводят в экструдере, то смешивание является более эффективным, чем происходящее в смесителе, и, следовательно, требуется меньше времени. Это время может составлять лишь одну минуту или может достигать двух и более часов. Чаще всего оно составляет от 1 до 20 минут. Тот факт, что прививка произошла, можно продемонстрировать с помощью простого теста. Бромированные бутилкаучуки и полимеры на основе сопряженных дивиниловых мономеров можно растворить в гексане и получить раствор 5 г каучука или 5 г полимера в 100 г гексана. Если непривитую смесь бромированного бутилкаучука и полимера сопряженного диолефина растворить в гексане и оставить стоять при комнатной температуре, то в течение двух или трех часов произойдет разделение на две фазы, так что бромированный бутилкаучук остается в растворе, а полимер сопряженного диолефина осаждается. В отличие от этого, если бромированный бутилкаучук и полимер сопряженного диолефина смешать при температуре выше 50°С, так чтобы происходила прививка, и продукт смешивания растворить в гексане, в течение нескольких дней произойдет незначительное осаждение или осаждение вообще не произойдет, что указывает на то, что значительная часть или весь бромированный бутилкаучук и полимер сопряженного диолефина подверглись прививке. Другим указанием на то, что произошла прививка, является изменение температуры стеклования, Тg, привитого сополимера по сравнению с Тg непривитого бромированного бутилкаучука и Тg полимера на основе сопряженного диолефина.

Прежде чем выполнить смешивание полимерной смеси при температуре выше 50°С, так чтобы произошла прививка, можно провести стадию предварительного смешивания температуре ниже 50°С.

Бромированные бутилкаучуки, пригодные для использования в настоящем изобретении, получают бромированием бутилкаучука, который представляет собой сополимер изобутилена и сомономера, которым обычно является сопряженный диолефин, содержащий от 4 до 6 атомов углерода, предпочтительно - изопрен. Однако можно использовать сомономеры, не являющиеся сопряженными диолефинами, и в качестве таковых указаны алкилзамещенные винилароматические сомономеры, такие как стирол, содержащий замещающую алкильную группу из 1-4 атомов углерода. Одним примером такого сомономера является коммерчески доступный бромированный сополимер изобутилена с метилстиролом (БИМС), в котором сомономером является п-метилстирол.

Бромированный бутилкаучук обычно содержит изопрен в диапазоне от 1 до 3 маc.% и изобутилен в диапазоне от 97 до 99 маc.% в расчете на содержание углеводорода в полимере и бром в диапазоне от 1 до 4 маc.% в расчете на бромбутильный полимер. Типичный бромбутильный полимер обладает молекулярной массой, выраженной в виде показателя Муни (ML 1 + 8 при 125°С) в соответствии со стандартом DIN 53 523, и равной от 28 до 55.

В способе, соответствующем настоящему изобретению, предпочтительно, чтобы бромированный бутилкаучук содержал изопрен в диапазоне от 1 до 2 мас.%, и изобутилен в диапазоне от 98 до 99 мас.% в расчете на содержание углеводорода в полимере, и бром в диапазоне от 0,5 до 2,5 мас.%, предпочтительно - в диапазоне от 0,75 до 2,3 мас.% в расчете на бромированный бутильный полимер.

К бромированному бутилкаучуку можно прибавить стабилизатор. Подходящие стабилизаторы включают стеарат кальция и эпоксидированное соевое масло, предпочтительно используемые в диапазоне от 0,5 до 5 мас.ч. на 100 мас.ч. бромированного бутилкаучука.

Потенциально любой полимер, содержащий углерод-углеродные двойные связи, можно сульфировать, например, реакцией с S2Cl2, а затем привить к бромированному бутилкаучуку и в качестве примеров приводятся полимеры и сополимеры сопряженных диолефинов. Такие полимеры и сополимеры сопряженных диолефинов можно получить с помощью различных систем катализаторов. В качестве примера приводятся анионные системы, системы на основе переходных металлов, системы на основе лантанидов, например неодима, и свободнорадикальные системы. Сопряженные диолефины обычно обладают структурной формулой

R-CH=CH(R1)-C(R11)=CH2,

где R означает атом водорода или алкильную группу, содержащую от 1 до 8 атомов углерода, и где R1 и R11 могут быть одинаковыми или разными и выбраны из группы, включающей атом водорода и алкильные группы, содержащие от 1 до 4 атомов углерода. Некоторые репрезентативные неограничивающие примеры подходящих сопряженных диолефинов включают 1,3-бутадиен, изопрен, 2-метил-1,3-пентадиен, 4-бутил-1,3-пентадиен, 2,3-диметил-1, 3-пентадиен, 1,3-гексадиен, 1,3-октадиен, 2,3-дибутил-1,3-пентадиен, 2-этил-1,3-пентадиен, 2-этил-1,3-бутадиен и т. п. Предпочтительными являются сопряженные диолефиновые мономеры, содержащие от 4 до 8 атомов углерода, а особенно предпочтительными являются 1,3-бутадиен и изопрен.

Полимер на основе сопряженного диенового мономера может являться гомополимером или сополимером двух или большего количества сопряженных диеновых мономеров или сополимером с винилароматическим моноуером.

Винилароматические мономеры, которые могут быть необязательно использованы, выбирают таким образом, чтобы они были сополимеризуемы с используемыми сопряженными диолефиновыми мономерами. Как правило, можно использовать любой винилароматический мономер, для которого известно, что он полимеризуется с помощью металлоорганических инициаторов, содержащих щелочной металл. Такие винилароматические мономеры обычно содержат от 8 до 20 атомов углерода, предпочтительно - от 8 до 14 атомов углерода. Некоторые примеры винилароматических мономеров, которые могут подвергаться сополимеризации, включают стирол, альфа-метилстирол, различные алкилстиролы, п-метоксистирол, 1-винилнафталин, 2-винилнафталин, 4-винилтолуол и т.п. Стирол является предпочтительным для сополимеризации с чистым 1,3-бутадиеном или тройной полимеризации с 1,3-бутадиеном и изопреном.

Предпочтительные полимеры на основе сопряженных диолефиновых мономеров, предназначенные для прививки к бромированному бутилкаучуку, выбирают из группы, включающей бутадиеновые каучуки, эластичные стирол-бутадиеновые статистические и блок-сополимеры и стирол-изопрен-бутадиеновый каучук и их смеси, предпочтительно - из группы, включающей бутадиеновые каучуки, статистические стирол-бутадиеновые сополимеры и их смеси, а более предпочтительно - из группы, включающей бутадиеновые каучуки.

Относительное количество используемых сопряженных диолефиновых мономеров и винилароматических мономеров может меняться в широких пределах. Однако обычно для получения эластичного сополимера необходимо не менее 50 мол. % сопряженных диолефиновых мономеров. Таким образом, молярное отношение количества сопряженных диолефиновых мономеров к количеству винилароматических мономеров будет находиться в диапазоне от 50:50 до 99:1. Более типичным будет молярное отношение количества сопряженных диолефиновых мономеров к количеству винилароматических мономеров в диапазоне от 65:35 до 95:5.

Содержание винильных фрагментов в сопряженной диолефиновой части полимерной цепи можно регулировать путем использования реагента, регулирующего микроструктуру, такого как простой эфир или третичный амин. Репрезентативные неограничивающие примеры простых эфиров, которые можно использовать в качестве реагентов, регулирующих микроструктуру, включают диоксан, тетрагидрофуран и его производные, диэтиловый эфир этиленгликоля, диметиловый эфир этиленгликоля, диметиловый эфир диэтиленгликоля, диэтиловый эфир диэтиленгликоля, диметиловый эфир триэтиленгликоля и их производные и т.п. Репрезентативные неограничивающие примеры третичных аминов включают триэтиламин, N,N,N',N'-тетраметилендиамин и т. п. Количество реагента, регулирующего микроструктуру, меняется в зависимости от микроструктуры необходимого полимера, содержащего диолефин, или сополимера сопряженного диолефина с замещенным ароматическим мономером и находится в диапазоне от 0,05 до 2000 моль, предпочтительно - в диапазоне от 0,2 до 1000 моль на 1 моль металлоорганического катализатора.

Способ полимеризации можно осуществлять при любой температуре в диапазоне от -80 до 150°С, однако предпочтительно проводить процесс полимеризации при температуре в диапазоне от -20 до 80°С.

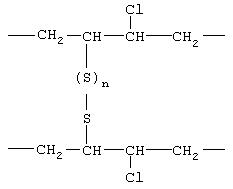

Полимер на основе сопряженных диолефиновых мономеров содержит связи C-S-(S)n-C, где n является целым числом, равным от 1 до 7, и где свободная валентная связь может насыщаться любым из различных атомов, включающих атомы углерода, водорода и азота. Эти связи можно ввести, например, путем введения полимера на основе сопряженных диолефиновых мономеров в реакцию с сульфирующим реагентом, например с дибромидом серы, или, предпочтительно с дихлоридом серы, S2Cl2, что приводит к образованию связей C-S-(S)n-C между полимерными цепями. Предполагается, что когда диолефин представляет собой бутадиен, а сульфирующий реагент представляет собой дихлорид серы, структура, соединяющая цепи, имеет вид:

Если сульфирующим реагентом является дихлорид серы или дибромид серы, то n обычно принимает значение, равное 1. Другие сульфирующие реагенты, например сера, S8, приводят к более высоким значениям n, достигающим 7. См. например, работу Organic Sulphur Compounds, edited by M. Kharash, Pergamon Press, pages 210 and 211, которая включена в настоящее изобретение для ссылки.

Полимер на основе сопряженного диена обычно содержит от 0,001 до 5 мас.% серы в расчете на массу полимера, предпочтительно - от 0,01 до 1 мас.%.

Сульфирующий реагент можно ввести в реакцию с полимером путем прибавления сульфирующего реагента, предпочтительно - дихлорида серы, на конечной стадии реакции полимеризации, с помощью которой получают полимер, или путем введения полимера в реакцию с дихлоридом серы после завершения реакции полимеризации. Два серусодержащих полибутадиена продаются компанией Вауеr под торговыми марками BUNA CB24 и BUNA СВ25.

Массовое отношение бромированного бутилкаучука к полимеру на основе сопряженных диолефиновых мономеров может меняться в широких пределах и подходящим является соотношение в диапазоне от 90:10 до 10:90, а предпочтительно - в диапазоне от 70:30 до 30:70. Для многих целей подходящим является соотношение 50:50.

После завершения реакции к привитому сополимеру можно прибавить подходящие антиоксиданты. Подходящие антиоксиданты включают стерически затрудненные фенолы, предпочтительно используемые в количестве в диапазоне от 0,005 до 2 мас.ч. на 100 мас.ч. привитого сополимера.

Другими объектами настоящего изобретения являются сам привитой полимер, каучуковая композиция, содержащая вышеуказанный привитой полимер, и необязательно один или больше агентов вулканизации, вулканиованная каучуковая композиция, содержащая вышеуказанный привитой полимер, и в качестве вулканизованных агентов, по крайней мере, оксид металла, серусодержащий ускоритель вулканизации и необязательно элементарную серу, композиция, предназначенная для изготовления протекторов шин, содержащая вышеуказанный привитой полимер, и, при необходимости, в качестве вулканизующих агентов, по крайней мере, оксид металла, серусодержащий ускоритель вулканизации и необязательно элементарную серу, а также формованное изделие, содержащее указанную каучуковую или вулканизованную каучуковую композицию.

Каучуковые привитые полимеры можно смешивать хотя бы с одним эластичным полимером, выбранным из группы, включающей бутадиеновые каучуки, эластичные стирол-бутадиеновые статистические и блок-сополимеры и стирол-изопрен-бутадиеновый каучук и содержащие сажу и вулканизирующие реагенты. Предпочтительно, чтобы привитой сополимер, содержащийся в количестве, находящемся в диапазоне от 10 до 90 мас.ч., смешивался с хотя бы одним эластичным полимером, содержащимся в количестве, находящемся в диапазоне от 90 до 10 мас.ч. от общей массы привитого сополимера и эластичных полимеров. Более предпочтительно, чтобы привитой сополимер, содержащийся в количестве, находящемся в диапазоне от 10 до 50 мас.ч., смешивался с эластичным полимером, содержащимся в количестве, находящимся в диапазоне от 90 до 50 мас.ч.

Каучуковые композиции дополнительно включают натуральный каучук и/или синтетические эластичные полимеры на основе сопряженных диеновых мономеров, которые совместимы с вышеуказанным привитым сополимером и способны к вулканизации совместно с ним. Предпочтительно, чтобы содержащийся в диапазоне от 10 до 90 мас.ч. хотя бы один эластичный полимер, выбранный из группы, включающей бутадиеновые каучуки, эластичные стирол-бутадиеновые статистические и блок-сополимеры, изопреновый каучук и натуральный каучук, смешивался с содержащимся в диапазоне от 90 до 10 мас.ч. привитым сополимером, так чтобы их общее содержание составляло 10 мас.ч. в расчете на массу полимеров. Более предпочтительно, чтобы содержащийся в диапазоне от 50 до 90 мас.ч. эластичный полимер смешивался с содержащимся в диапазоне от 50 до 10 мас.ч. привитым сополимером.

Применение сажи для упрочнения вулканизатов хорошо известно в данной области техники и приводит к улучшению прочностных характеристик готовых вулканизатов. Подходящие типы сажи для реализации настоящего изобретения включают хорошо известную печную и газовую канальную сажу, предпочтительно печную, и ее используют в количествах, находящихся в диапазоне от 30 до 150 мас.ч. на 100 мас.ч. каучука. К другим подходящим наполнителям относятся диоксид кремния, глины и смеси диоксида кремния с сажей.

На вулканизирующую систему, пригодную для использования в настоящем изобретении, не налагается специальных ограничений. Типичная вулканизирующая система включает (i) оксид металла; (ii) необязательную элементарную серу и (iii) хотя бы один ускоритель на основе серы. Применение оксидов металлов в качестве вулканизирующего компонента хорошо известно в данной области техники. Подходящим оксидом металла является оксид цинка, который можно использовать в количестве, находящемся в диапазоне от 1 до 10, предпочтительно - от 2 до 5 мас. ч. Элементарную серу, представляющую собой компонент (ii) указанной вулканизирующей системы, если она присутствует, можно использовать в количествах, находящихся в диапазоне от 0,2 до 2 мас. ч. Подходящие серусодержащие ускорители (компонент (iii) указанной вулканизирующей системы) можно использовать в количествах, находящихся в диапазоне от 0,5 до 3 мас.ч., и они включают тиурамсульфиды, такие как тетраметилтиурамдисульфид (ТМТД), тиокарбаматы, такие как диметилдитиокарбамат цинка (ДКЦ), и сульфенамиды, такие как N-циклогексил-2-бензотиазолсульфенамид. Предпочтительно, чтобы серусодержащим ускорителем являлся М-циклогексил-2-бензотиазолсульфенамид.

Как хорошо известно в области компаундирования, также можно прибавлять стабилизаторы, антиоксиданты, углеводородные размягчающие масла и вещества, повышающие клейкость.

Композиции, содержащие привитой сополимер, соответствующий настоящему изобретению, совместно с дополнительным натуральным каучуком или синтетическим эластичным полимером, можно изготовить хорошо известными способами смешивания эластичных полимеров, включая смешивание на вальцах для резинового производства или с помощью закрытых смесителей типа Banbury или Brabender. Обычно предпочтительно проводить процедуру компаундирования в две стадии. На первой стадии полимеры можно смешать с обычными компаундирующими компонентами; они могут включать сажу, углеводородное размягчающее масло, вещества, повышающие клейкость, стабилизаторы, добавки для улучшения технологических свойств и антиоксиданты. На второй стадии процедуры компаундирования активные вулканизирующие реагенты прибавляют к описанной выше смеси предпочтительно в вальцы для резинового производства или в закрытый смеситель, работающий при температуре, не превышающей 60°С. Для получения эластомерных вулканизатов смеси вулканизируют обычным образом при температурах в диапазоне от 150 до 200°С.

После вулканизации описанные выше резиновые композиции приобретают улучшенный баланс физических характеристик. Физические характеристики означают твердость и удлинение и прочностные характеристики, которые включают напряжение при удлинении образца на 100 %, напряжение при удлинении образца на 300 % и предел прочности на растяжение при разрыве.

Как указано выше, сами привитые полимеры и композиции, включающие указанные привитые полимеры, являются особенно подходящими для использования в композициях, предназначенных для изготовления протекторов шин. Однако они пригодны и для изготовления всех видов изделий, в особенности ремней, таких как ремни для конвейеров, и валиков. Они обладают хорошей амортизирующей способностью и по этой причине пригодны для использования в качестве виброизоляторов, а также в опорах и вкладышах.

Приведенные ниже примеры иллюстрируют настоящее изобретение и не предназначены для наложения ограничений на его объем. Если не указано иного, все содержания, выраженные в частях, представляют собой массовые части (мас.ч.).

В примерах используются полимеры, описанные ниже:

Polysar BB2040® представляет собой бромированный бутилкаучук производства компании Вауеr. Он обладает вязкостью по Муни (RPML 1+8 при 125°С), равной 39±4, содержанием брома, равным 2,0±0,3 мас. %, и приближенной молекулярной массой, равной 500000 г/моль.

BUNA® CB24 и BUNA® CB25 представляют собой полибутадиены, полученные с использованием лантанида (неодима) в качестве катализатора. Цис-1,4-микроструктура составляет ≥ 96 %. Для обоих полимеров вязкость по Муни (RPML 1+4 при 100°С) равна 38-48.

Polysar PB301® представляет собой бутилкаучук с вязкостью по Муни (RPML 1+8 при 125°С), равной 51±5, и содержанием изопрена, равным 1,75±0,2 мол.%, и

Polysar CB1240® представляет собой хлорированный бутилкаучук с вязкостью по Муни (RPML 1+8 при 125°С), равной 38±4, и содержанием хлора, равным 1,25±0,1 мас.%.

Все эти полимеры продает компания Bayer, Inc., Sarnia, Ontario, Canada.

Пример 1

Смесь полибутадиена, содержащего связи C-S-S-C (BUNA CB24 производства компании Вауеr), и бромированного бутилкаучука (Polysar BB2040 производства компании Bayer) перемешивают на холодных вальцах при 50°С. Смеси BUNA CB24 с хлорированным бутилкаучуком (Polysar CB1240 производства компании Bayer) и BUNA CB24 с негалогенированным бутилкаучуком (Polysar PB301 производства компании Вауеr) перемешивают аналогичным образом.

Из образцов этих смесей готовят 5 % растворы этих смесей в гексане. Эти растворы выдерживают при комнатной температуре и через два часа происходит разделение на две фазы с осаждением полибутадиена.

Другие образцы этих смесей перемешивают и нагревают в течение периода времени до 25 мин в малогабаритном закрытом смесителе (Haake), снабженном емкостной головкой объемом в 75 мл. Начальная температура равна 130°С, а скорость равна 60 оборотов/мин. Во время реакции температура каучука увеличивается до 145° С.

После перемешивания в течение 5-15 мин в смесителе Haake смесь BUNA CB24 с Polysar BB2040 растворяют в гексане. В течение нескольких дней не происходит значительного разделения раствора, что указывает на существенную прививку полибутадиена к бромированному бутилкаучуку. В отличие от этого растворы в гексане смесей BUNA CB24 с Polysar CB1240 и BUNA CB24 с Polysar PB301 разделяются, показывая, что смешивание в смесителе Haake не приводит к прививке полибутадиена к хлорированному бутилкаучуку и негалогенированному бутилкаучуку.

Пример 2

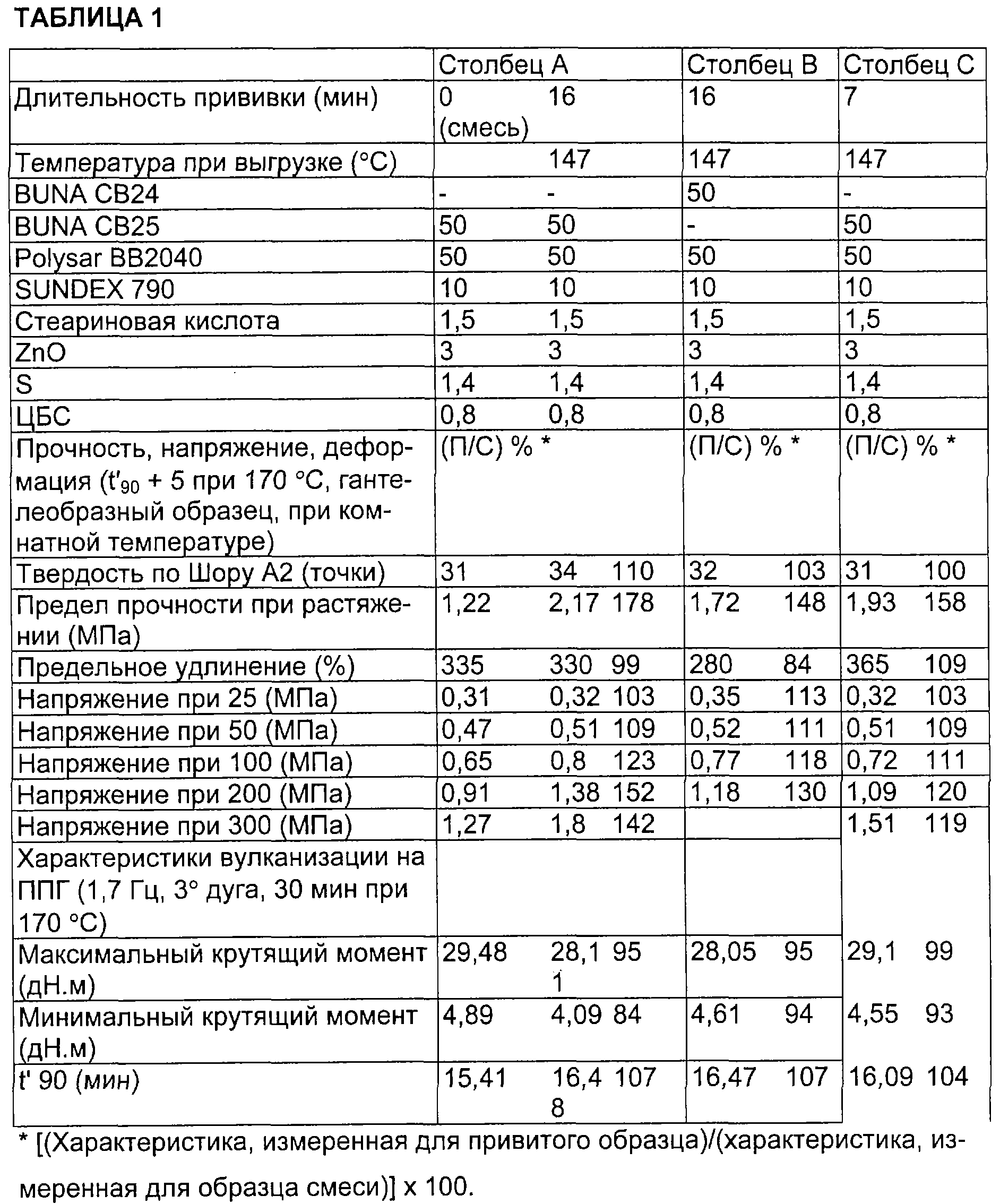

Готовят смеси полибутадиена (BUNA CB24 или BUNA CB25; см. приведенную ниже таблицу 1) с бромированным бутилкаучуком (Polysar BB2040) составов 30:70, 50:50 и 70:30. Каждую смесь перемешивают в смесителе Banbury модель В. Начальная температура равна 35°С. Смеси перемешивают в течение периодов времени, указанных в приведенной ниже таблице 1, и в течение этого времени температура каучука повышается до 140-150°С. Температуры привитых сополимеров при выгрузке из смесителя Banbury приведены в таблице 1.

После выдерживания при комнатной температуре в течение не более 24 ч 5 % растворы полимера в гексане не обнаруживают значительного разделения, что свидетельствует о том, что произошла прививка. Затем привитые полимеры смешивают с маслом и компонентами, обычно используемыми при отверждении или вулканизации, в следующем соотношении:

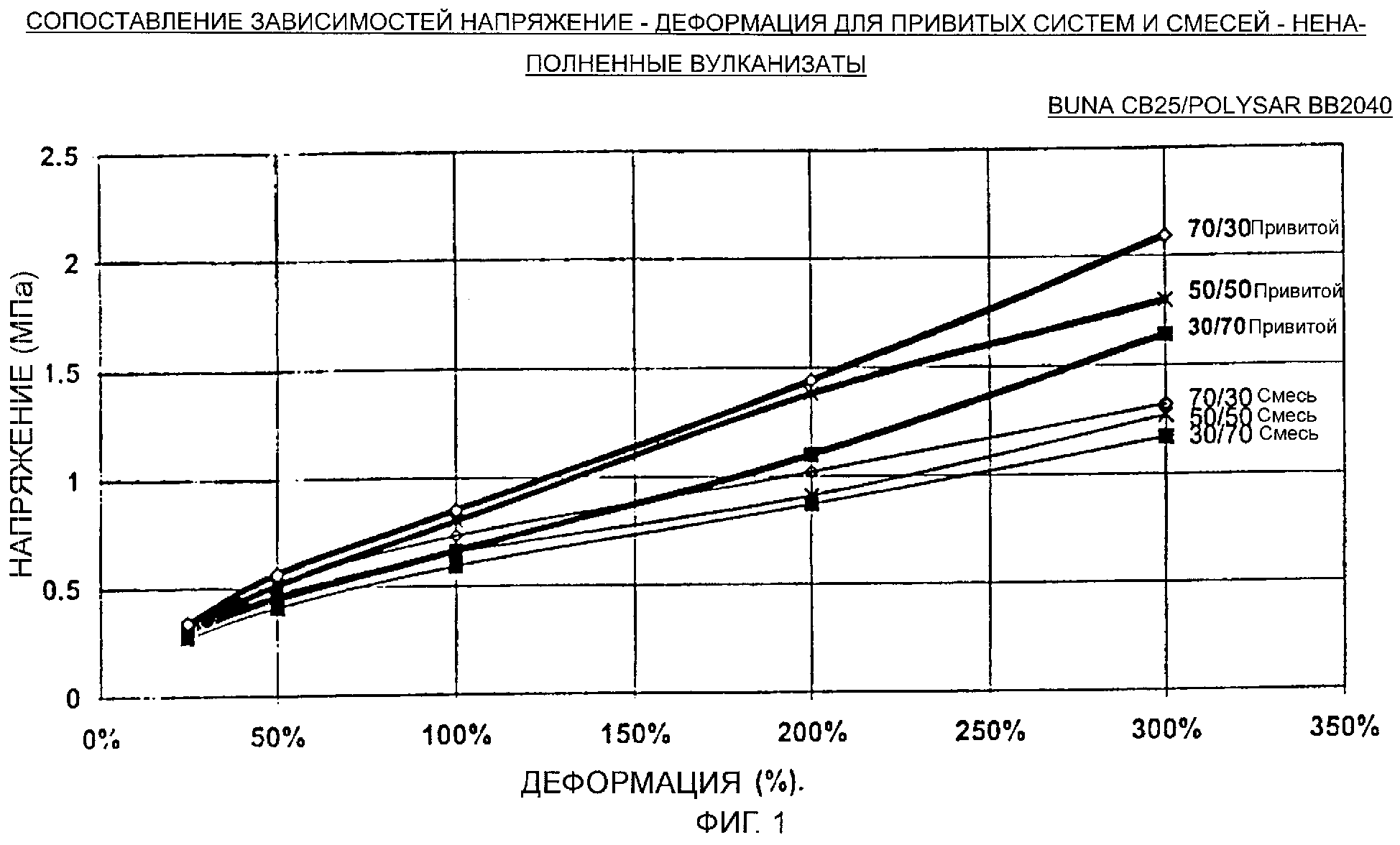

Затем эти образцы вулканизируют при 170°С на вулканизирующем пластометре с подвижной головкой (ППГ). Устанавливают оптимальное время вулканизации, определяемое, как t 90+5 мин при 170° С. После этого остальные образцы вулканизируют в течение t 90+5 мин при 170°С и определяют деформационно-прочностные характеристики. Непривитые смеси BUNA CB24 или BUNA CB25 и Polysar BB2040 также смешивают с теми же компонентами, вулканизируют таким же способом и определяют их деформационно-прочностные характеристики; эти образцы выступают в качестве контрольных. Результаты приведены в таблице 1 и в графическом виде представлены на фиг.1. Видно, что все композиции, содержащие привитой сополимер, обладают пределами прочности на растяжение, превосходящими значения для композиций, содержащих непривитые смеси полимеров.

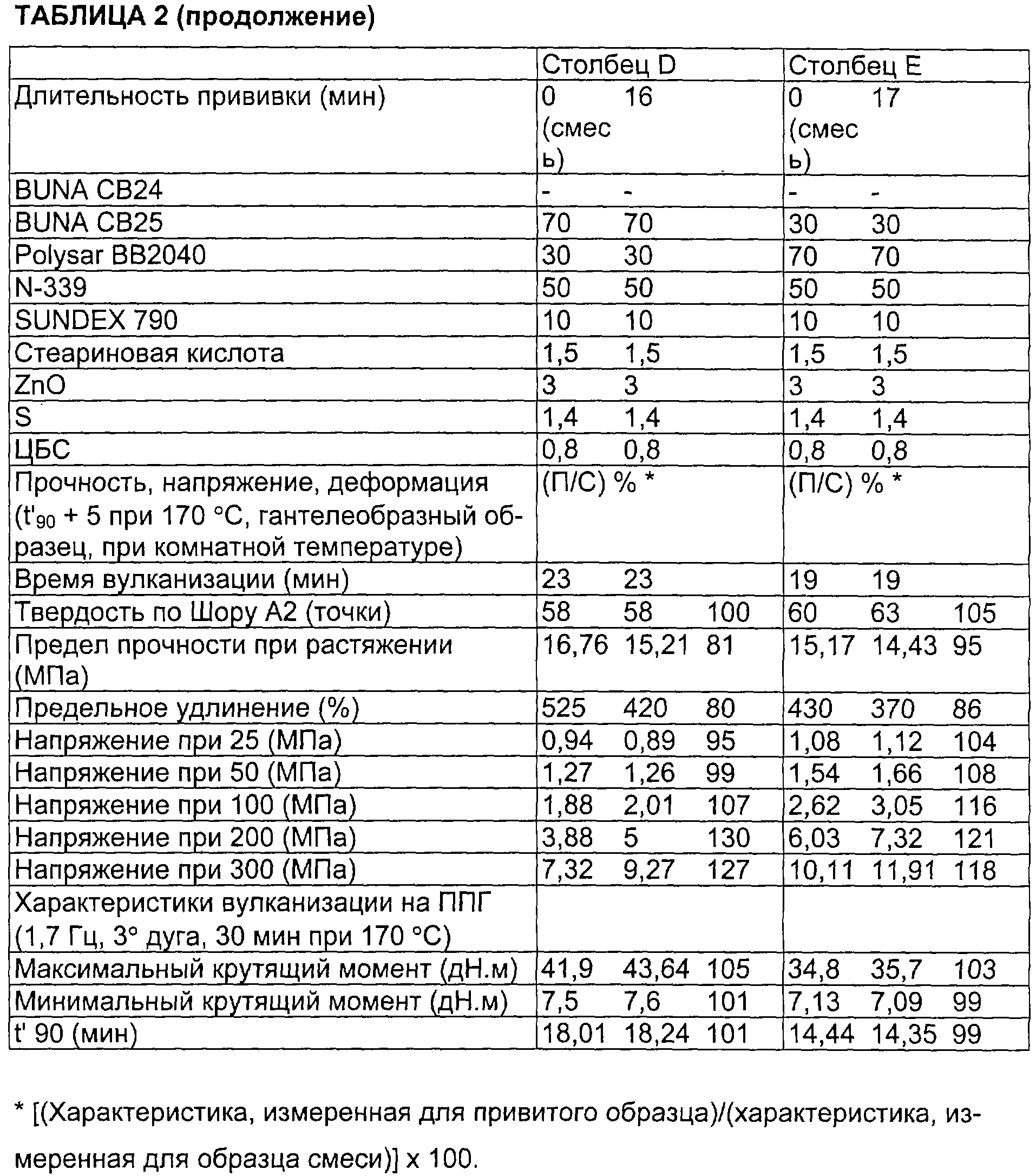

В таблице 1:

в столбце А приведены результаты, полученные для случая, когда BUNA CB25 и Polysar BB2040 смешаны в одинаковых долях и для осуществления прививки перемешаны в течение 16 мин. Также приведены результаты для непривитой смеси BUNA CB25 и Polysar BB2040. Также приведены значения, полученные для привитого сополимера, разделенные на значения, полученные для непривитой смеси, и выраженные в процентах;

в столбце В приведены результаты, полученные для случая, когда BUNA CB24 и Polysar BB2040 смешаны в одинаковых долях и для осуществления прививки перемешаны в течение 16 мин;

в столбце С приведены результаты, полученные для случая, когда BUNA CB25 и Polysar BB2040 смешаны в одинаковых долях и для осуществления прививки перемешаны в течение 7 мин;

в столбце D приведены результаты, полученные для случая, когда 70 ч. BUNA CB25 и 30 ч. Polysar BB2040 смешаны и для осуществления прививки перемешаны в течение 16 мин. Также приведены значения, полученные для непривитой смеси 70/30 BUNA CB25 и Polysar BB2040; и

в столбце Е приведены результаты, полученные для случая, когда 30 ч. BUNA CB25 и 70 ч. Polysar BB2040 смешаны и для осуществления прививки перемешаны в течение 17 мин. Также приведены значения, полученные для непривитой смеси 30/70 BUNA CB25 и Polysar BB2040.

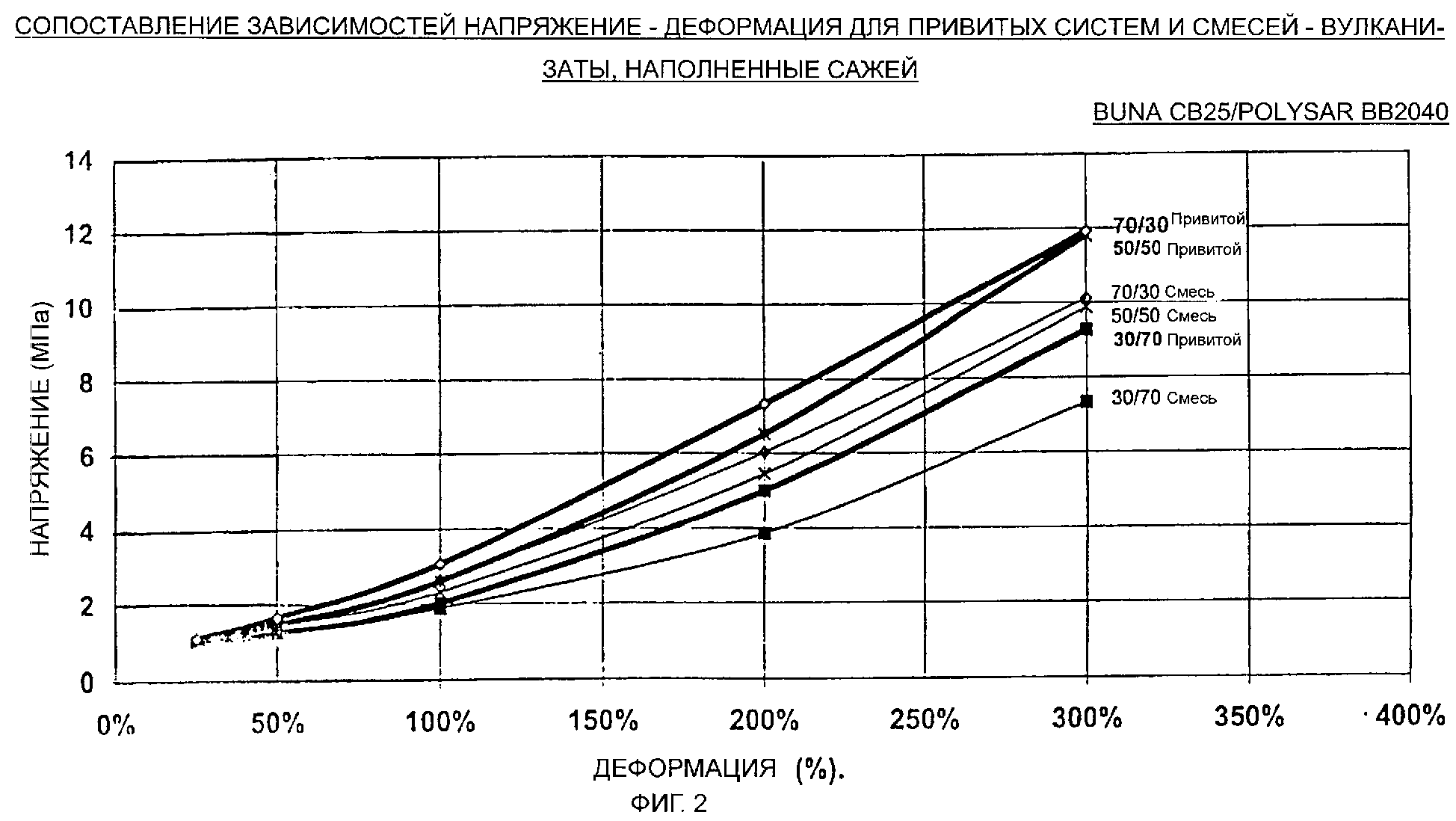

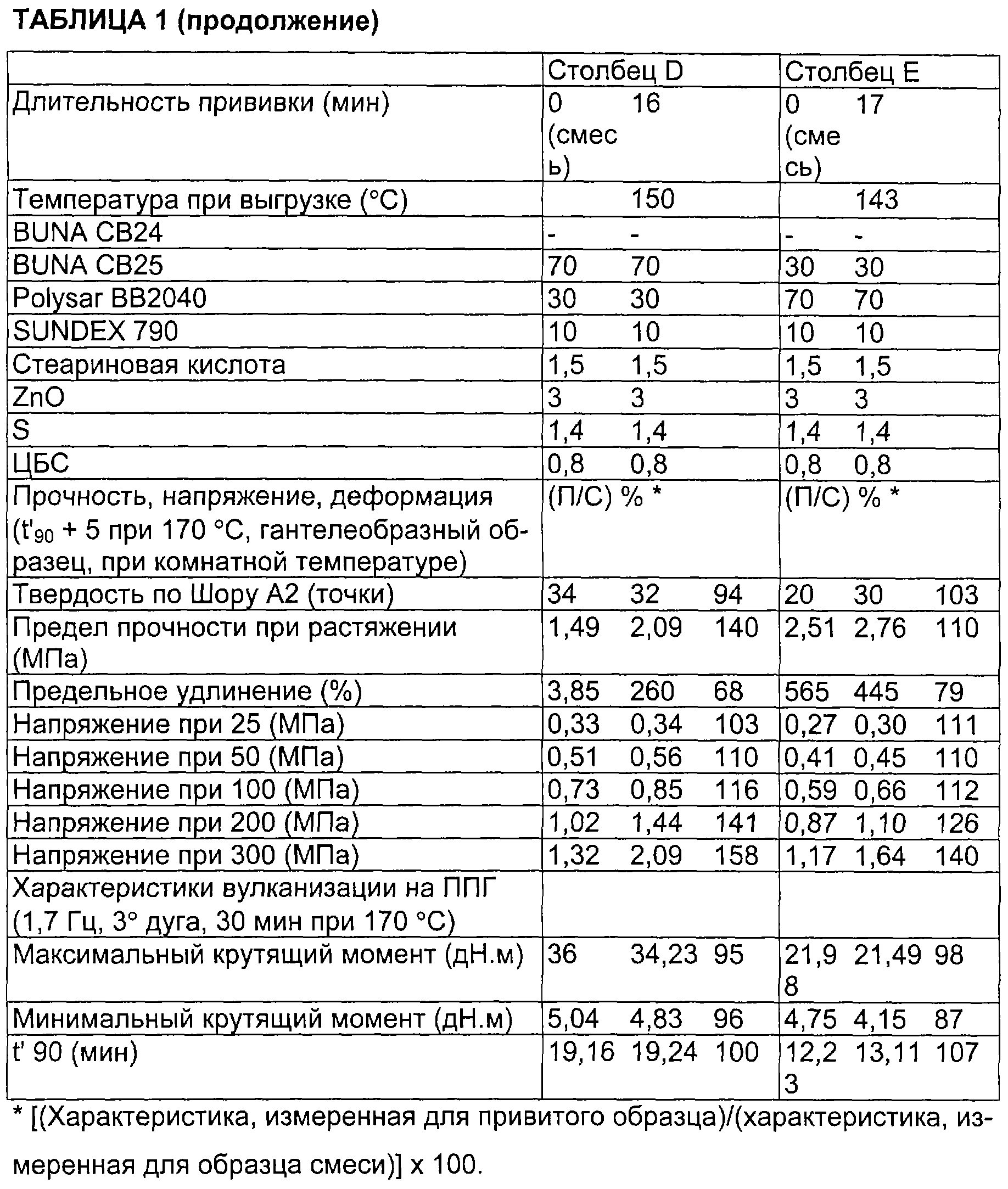

Композиции, аналогичные тем, характеристики которых приведены в таблице 1, к которым в качестве наполнителя прибавлена сажа, получены и исследованы при тех же условиях, что и композиции, представленные в таблице 1. Результаты приведены в таблице 2 и в графическом виде представлены на Фиг. 2.

В таблице 2:

в столбце А приведены результаты, полученные для случая, когда BUNA CB25 и Polysar BB2040 смешаны в одинаковых долях и для осуществления прививки перемешаны в течение 18 мин. Также приведены результаты для непривитой смеси BUNA CB25 и Polysar BB2040. Также приведены значения, полученные для привитого сополимера, разделенные на значения, полученные для непривитой смеси и выраженные в процентах;

в столбце В приведены результаты, полученные для случая, когда BUNA CB24 и Polysar BB2040 смешаны в одинаковых долях и для осуществления прививки перемешаны в течение 16 мин;

в столбце С приведены результаты, полученные для случая, когда BUNA CB24 и Polysar BB2040 смешаны в одинаковых долях и для осуществления прививки перемешаны в течение 7 мин;

в столбце D приведены результаты, полученные для случая, когда 70 ч. BUNA CB25 и 30 ч. Polysar BB2040 смешаны и для осуществления прививки перемешаны в течение 16 мин. Также приведены значения, полученные для непривитой смеси 70/30 BUNA CB25 и Polysar BB2040; и

в столбце Е приведены результаты, полученные для случая, когда 30 ч. BUNA CB25 и 70 ч. Polysar BB2040 смешаны и для осуществления прививки перемешаны в течение 17 мин. Также приведены значения, полученные для непривитой смеси 30/70 BUNA CB25 и Polysar BB2040.

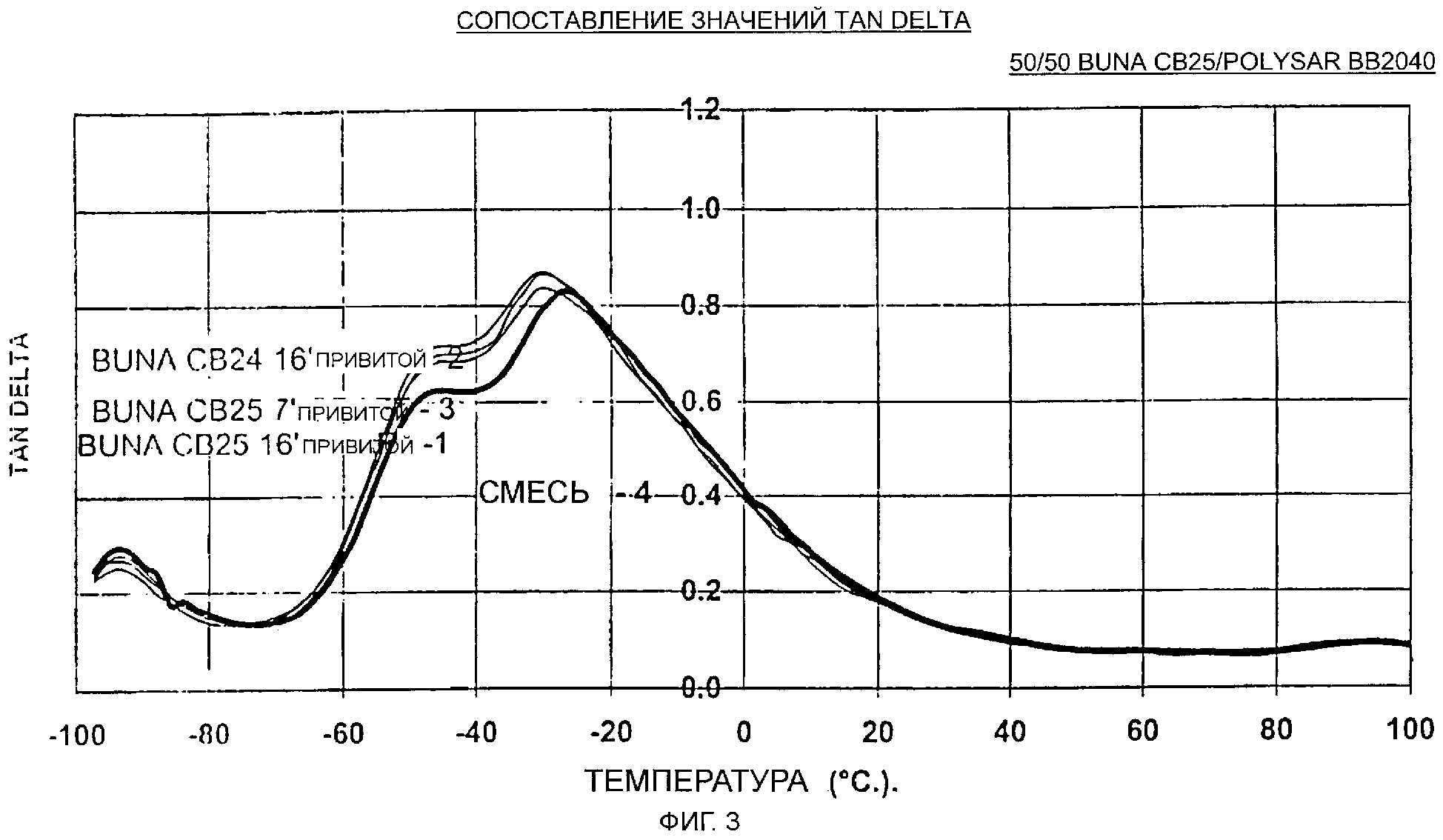

На Фиг.3, 4 и 5 представлены изменения температуры стеклования, Тg, для привитых сополимеров, результаты для которых приведены в таблице 1. На Фиг. 3 представлена зависимость tan(δ) от температуры для смеси 50/50 бромированного бутилкаучука (Polysar BB2040) и сульфированного полимера на основе сопряженных диолефиновых мономеров (BUNA CB25) и для привитых смесей 50/50 Polysar BB2040 с BUNA CB24 и BUNA CB25. Кривая 1 представляет результаты, полученные для смеси 50/50 Polysar BB2040 с BUNA CB25, подвергнутой прививке в смесителе Banbury в течение 16 мин, с температурой при выгрузке, равной 147°С. Кривая 2 представляет результаты, полученные для смеси 50/50 Polysar BB2040 с BUNA CB24, подвергнутой прививке в смесителе Banbury в течение 16 мин, с температурой при выгрузке, равной 147°С. Кривая 3 представляет результаты, полученные для смеси 50/50 Polysar BB2040 с BUNA CB25, подвергнутой прививке в смесителе Banbury в течение 7 мин, с температурой при выгрузке, равной 140°С. Кривая 4 представляет результаты, полученные для непривитой смеси. Смещение максимумов кривых четко демонстрирует смещение температуры стеклования, Тg, обусловленное прививкой.

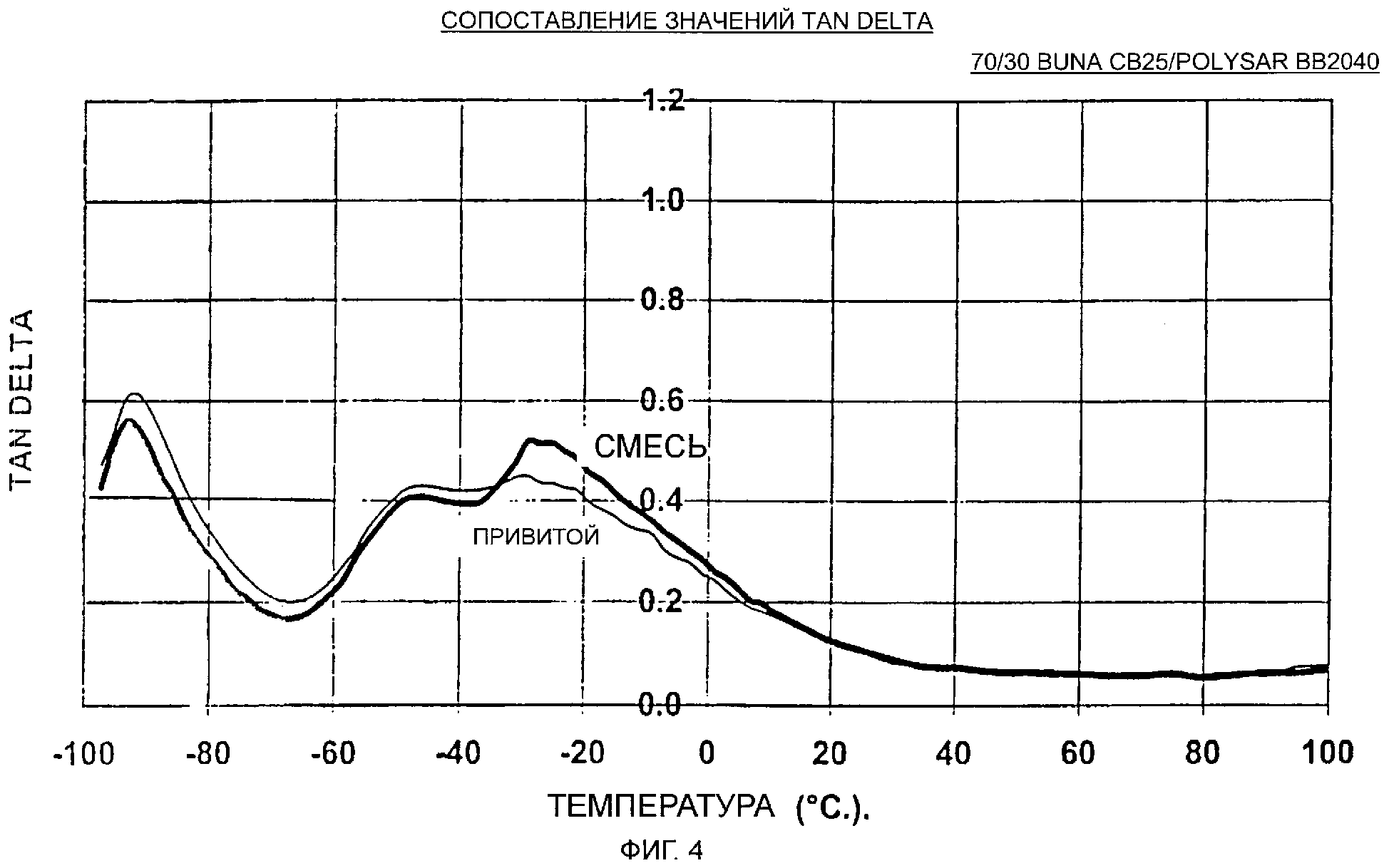

На Фиг.4 представлена зависимость tan(δ) от температуры для смеси 70/30 BUNA CB25 с Polysar BB2040, а также зависимость для привитой системы 70/30 BUNA CB25 с Polysar BB2040, полученной смешиванием в смесителе Banbury в течение 16 мин, с температурой при выгрузке, равной 150°С.

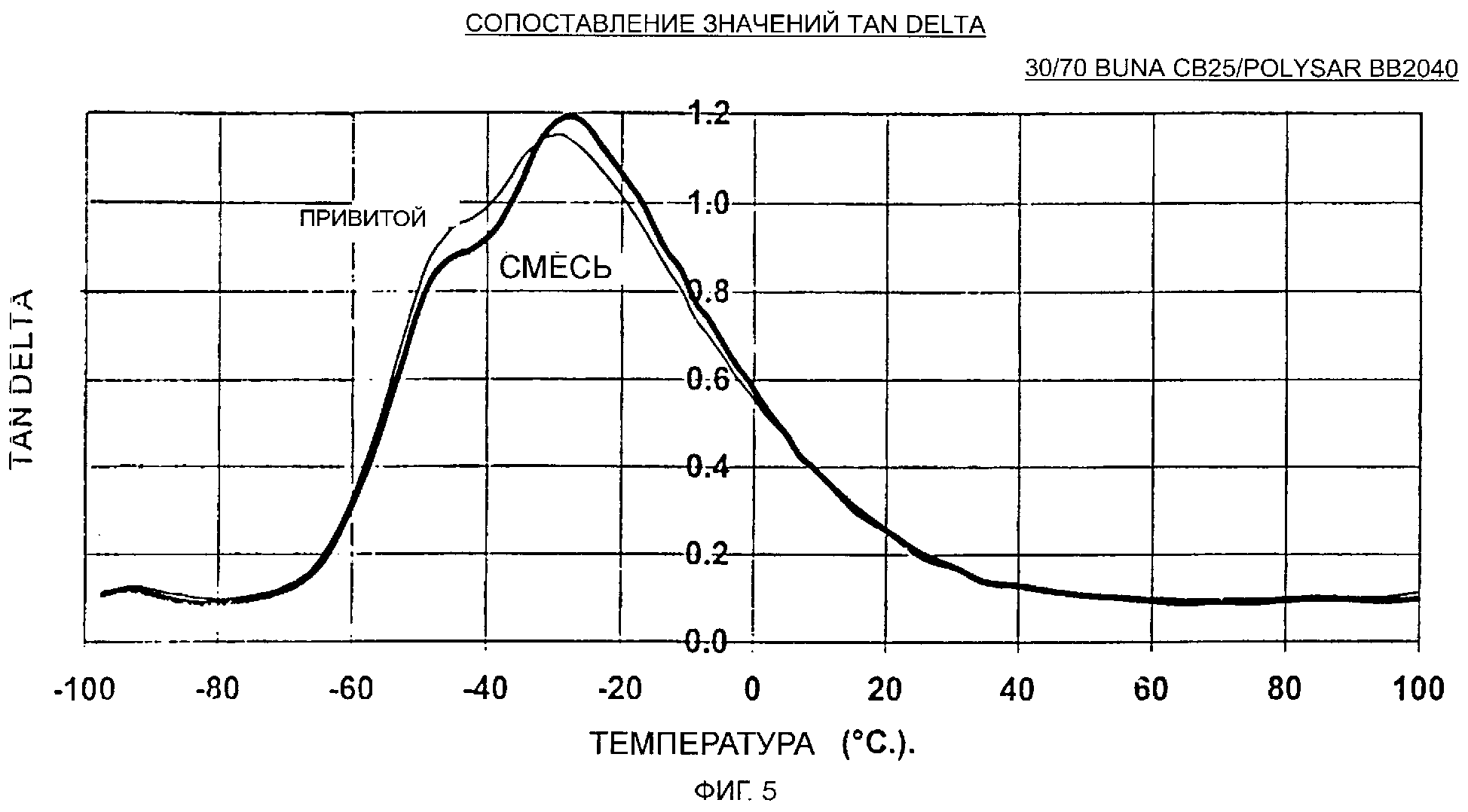

На Фиг.5 представлена зависимость tan(δ) от температуры для смеси 30/70 BUNA CB25 с Polysar BB2040, а также зависимость для привитой системы 30/70 BUNA CB25 с Polysar BB2040, полученной смешиванием в смесителе Banbury в течение 17 мин, с температурой при выгрузке, равной 143°С.

Пример 3

Смеси полибутадиена (BUNA CB24) с (а) бромированным бутилкаучуком (Polysar BB2040), (b) хлорированным бутилкаучуком (Polysar CB1240) и (с) негалогенированным каучуком (Polysar PB301) предварительно перемешивают на холодных двухвальцовых валках при 40 - 50°С. Затем смеси возвращают на двухвальцовые валки и перемешивают при более высоких температурах каучука в диапазоне от 80 до 120°С в течение 15-60 мин. Затем продукты растворяют в гексане. Смеси с Polysar CB1240 и Polysar PB301 разделяются в течение двух часов, что показывает, что прививка не произошла, тогда как смесь с Polysar BB2040 разделяется медленно, что показывает, что прививка произошла.

Пример 4

При комнатной температуре на вальцах перемешивают 50 ч. полибутадиена (BUNA CB25) с 50 ч. бромированного бутилкаучука (Polysar BB2040), 5 ч. полибутена (ВР Chemicals; HYVIS 2000, молекулярная масса 5900) и 1 ч. Irganox 3052FF (Ciba). Эту смесь затем пропускают через с двухшнековый экструдер вытесняющего действия со шнеками, вращающимися в одном направлении Berstorff ZE-25. У этого экструдера длина шнеков равна 1350 мм, а диаметр равен 25 мм. Каждый проход обычно продолжается от 2 до 3 мин.

Использован целый ряд условий проведения реакции, представленный в таблицах 3-5. Количественное определение степени прививки проводят путем измерения количества полимера, отделившегося после растворения прореагировавшей смеси в гексане. Чем меньше отделяющегося полимера, тем медленнее происходит разделение и тем больше степень прививки.

Проведены изменения шнековых элементов экструдера и полученные результаты приведены в таблице 5.

Данные, приведенные в таблицах 3-5, показывают, что в двухшнековом экструдере происходит прививка, в особенности при использовании температур в цилиндре экструдера, превышающих 110°С, и что увеличение времени пребывания (увеличение количества проходов) приводит к увеличению степени прививки.

Реферат

Изобретение относится к способу прививки полимеров на основе сопряженных диеновых мономеров к бромированным бутилкаучукам и использования этих привитых сополимеров в резиновых композициях, которые после вулканизации приобретают улучшенные физические характеристики. Способ получения привитого сополимера бромированного бутилкаучука и полимера на основе сопряженного диолефинового мономера, включающий перемешивание твердого бромированного бутилкаучука с твердым полимером на основе сопряженного диолефинового мономера, включающего некоторое количество связей C-S-(S)n-C, где n является целым числом, равным от 1 до 7, при этом перемешивание проводят при температуре выше 50°С в течение времени, достаточного для осуществления прививки. Каучуковая композиция, содержащая привитой полимер, полученный вышеописанным способом, и необязательно один или больше агентов вулканизации. Вулканизованная каучуковая композиция, композиция, предназначенная для изготовления протекторов шин, формованное изделие, содержащие каучуковую композицию, а также по крайней мере, оксид металла, серусодержащий ускоритель вулканизации и необязательно элементарную серу. Привитой сополимер является особенно подходящим для использования в композициях, предназначенных для изготовления протекторов и для изготовления изделий, характеризующихся хорошей амортизирующей способностью. 5 н. и 9 з.п. ф-лы, 5 табл., 5 ил.

Комментарии