Полиолефиновые композиции, способные к сшиванию - RU2173324C2

Код документа: RU2173324C2

Чертежи

Описание

Изобретение относится к полиолефинам. В данном аспекте изобретение относится к полиолефиновым композициям, способным к сшиванию, в частности к полиэтиленовым композициям, которые обладают как хорошей способностью к переработке, так и высокой скоростью отверждения. В другом аспекте это изобретение относится к бидисперсным полиолефиновым композициям из одного и того же семейства полимеров, имеющих различную среднечисловую молекулярную массу, которые используются в большом наборе производственных технологий, например экструзия проводов и кабелей, роторное формование, профильная экструзия, литье под давлением, пневмоформование с экструзией, литье под давлением с раздувкой, термоформование, покровное формование, раздувка с использованием пресса, щелевая экструзия, изготовление листов экструзией, изготовление пленки экструзией с раздувкой и порошковое покрытие. В еще одном аспекте изобретение относится к способу улучшения обрабатываемости полиолефиновых композиций при сохранении относительно большой скорости отверждения. В еще одном аспекте изобретение относится к различным изделиям производства, например покрытию проводов и кабелей, герметичным прокладкам и уплотнениям, сальникам; изделиям, выполненным из вспененной или губчатой сшитой полиолефиновой структуры, имеющей замкнутые или открытые ячейки и/или их сочетание; полые контейнеры, полые резервуары, медицинские приспособления, драпировки и покрытия, предметы личной гигиены и здравоохранения; волокна, ленты, трубы и рукава, сильфоны, бутсы, гетры и обувь, изготовленным из полиолефиновых композиций, способных к сшиванию.

Полиолефиновые композиции можно перерабатывать в формованные изделия с использованием различных методик. Для многих областей конечного использования эти изделия должны быть сшиты. Обычно сшивание происходит на стадии переработки или после нее.

Вообще такие полиолефиновые композиции должны перерабатываться относительно легко и должны сшиваться или отверждаться относительно быстро. Обычно считают, что скорость отверждения, т.е. время, необходимое для достижения желаемого или оптимального состояния отверждения, зависит от ряда факторов.

Общепринято, что чем выше температура отверждения или чем больше молекулярная масса, тем больше скорость отверждения.

Желательно, чтобы отверждение происходило за короткое время, так как это увеличивает производительность и снижает "затраты на оборудование, находящееся в работе". С другой стороны, желательны менее жесткие (например, пониженные температуры) условия отверждения для того, чтобы, например, снизить потребление энергии или ускорить обработку произведенных деталей и полуфабрикатов.

Другим важным аспектом является способность композиции к переработке. Были предложены различные показатели для оценки обрабатываемости полимерной композиции. Среди них наиболее известным является индекс расплава, так называемый I2, измеренный в соответствии со стандартом США ASTM D-1238 (Условие 190/2,16, прежде Условие Е). Индекс расплава является полезным показателем перерабатываемости при сопоставлении полимеров, относящихся к одному и тому же семейству. Вообще, чем ниже значение I2, тем жестче условия переработки полимера. В общем полиолефины с повышенной молекулярной массой имеют пониженный индекс расплава и поэтому такие полимеры труднее перерабатываются. Например, в ходе инжекционного формования при низких значениях индекса расплава необходимы более высокие значения давления для того, чтобы заполнить полости изложницы, и в случае чрезмерно низких значений индекса расплава полное заполнение полости изложницы становится невозможным в дополнение к потреблению избыточного количества энергии, чтобы вызвать течение полимера.

Другой мерой перерабатываемости является скорость сдвига (или напряжение сдвига), при которой наблюдается разрыв расплава полиолефиновой композиции в ходе переработки. Предпочтительно, чтобы скорость сдвига (или напряжение сдвига), при которой начинается разрыв расплава, была бы, по возможности, высокой, с тем, чтобы обеспечить высокую скорость производства готовых изделий или полуфабрикатов. Обычно предполагается, что при заданном распределении молекулярной массы скорость сдвига, соответствующая началу разрыва поверхности расплава, снижается, когда увеличивается средняя молекулярная масса полиолефиновой композиции.

Джон Дилай в книге "Реология расплавов и ее роль при переработке пластиков" (Melt Rheology and Its Role in Plastics Processing), опубликованной фирмой Ван Ностранд Рейнхолд Ко. в 1990 г., указывает на стр. 597, что измерение индекса расплава в соответствии со стандартом США ASTM D-1238 с использованием различных нагрузок может дать оценку зависимости скорости сдвига от вязкости расплава, которая чувствительна к средневесовой молекулярной массе (Mw) и к среднечисловой молекулярной массе (Mn). Наиболее часто в качестве меры чувствительности к сдвиговому разжижению, используют отношение индекса расплава при 190oC, измеренного при нагрузке 10 кг, к индексу расплава, измеренному при на грузке 2,16 кг. Обычно это отношение называют I10/I2.

В патентах США Стехлинга и др. N N 5387630 и 5382631 (соответствуют WO 90/03414) указано, что определенные смеси линейных полиэтиленов низкой плотности с узким молекулярно-массовым распределением, существенно отличающиеся тем, что величина индекса полидисперсности (Ww/Mn) больше трех, при условии, что величина Ww/Mn для каждого из компонентов смеси меньше трех, обладают повышенной стойкостью к износу и пониженной "экстрагируемостью" по сравнению с композициями уровня техники. В этой публикации не описано сшивание таких композиций.

Желательным промышленным продуктом считается такая полиолефиновая композиция, которая обладает как высокой скоростью отверждения, так и превосходной перерабатываемостью, и при наличии противоречивых требований низкой молекулярной массы (для улучшения перерабатываемости) и высокой молекулярной массы (для увеличения скорости отверждения) специалисты в этой области техники приложили массу усилий, пытаясь сбалансировать эти противоположные требования или оптимизировать оборудование и рабочие условия переработки с тем, чтобы минимизировать недостатки, или пытаясь изобрести альтернативные способы решения этой проблемы.

Производители полиолефиновых композиций, способных к сшиванию, приложили много усилий, например, подбирая точные размеры инструментальной оснастки с тем, чтобы свести к минимуму резкость скачка давления, когда полимер под действием усилия протекает через формующее отверстие. В результате этого становится возможным использование полиолефинов с повышенной молекулярной массой и обеспечиваются преимущества за счет сокращения времени отверждения. Однако оптимальная конструкция формующего устройства для одного состава полиолефина не обязательно будет выгодной для полиолефина другого состава и поэтому возникает необходимость изменять направление потока и конструкцию формующей матрицы при каждом изменении вида продукции, и в любом случае получаемые преимущества являются незначительными, даже если исходная конструкция соответствует удовлетворительной промышленной практике.

Были предложены различные формы "вспомогательных средств переработки". Среди таких вспомогательных средств переработки имеются, например, стеарат кобальта, стеарат цинка, стеарат магния, минеральные масла с различной вязкостью (обычно от 50 до 150 сСт), микрокристаллический парафиновый воск и полиэтиленгликоли, или индивидуальные или в сочетании. Варралл и др. в заявке WO 91/08262 рекомендуют добавлять до 10% полиэтиленового воска в линейный полиэтилен низкой плотности (ЛПЭНП) с целью улучшения перерабатываемости ЛПЭНП, сшиваемого силаном и предназначенного для производства покрытий и изоляции проводов и кабелей. Вообще стремятся снизить трение между расплавом полимера и внутренними поверхностями формующей матрицы и соответствующими каналами для потока. Обычно добавка, по меньшей мере, частично мигрирует из расплава полимерной композиции к поверхности раздела с матрицей и тем самым смазывает эту поверхность. По своей природе такие смазывающие добавки разрушаются на поверхности раздела полимер/металл в ходе их использования и таким образом необходимо регулярно пополнять их, непрерывно добавляя такое вспомогательное средство переработки. Это существенно увеличивает затраты технологического процесса. Так как выведенное вспомогательное средство переработки обычно остается в составе массы или связывается с поверхностью перерабатываемого полимера, это приводит к загрязнениям, которые представляют собой потенциальные проблемы использования и долговечности полученных изделий, такие как ухудшение уплотняющих свойств, затруднения при печати на поверхности, ухудшение электрических свойств.

Варралл и др. в заявке WO 91/08262 предложили способ улучшения перерабатываемости полиэтиленов с узким молекулярно-массовым распределением, таких как ЛПЭНП. Эти авторы предложили использовать смеси полиэтилена низкой плотности с ЛПЭНП для полиолефиновых композиций, сшиваемых силаном и предназначенных для производства изоляции и покрытия проводов и кабелей, для того, чтобы улучшить способность композиции ЛПЭНП к экструзии.

Другим подходом было использование смесей высокомолекулярного и низкомолекулярного полиэтиленов. Например, Варралл и др. в заявке WO 91/08262 упомянули, что смесь первого ЛПЭНП, имеющего индекс расплава от 0,2 до 10, и второго ЛПЭНП, имеющего индекс расплава от 20 до 50, наиболее предпочтительно в долях: от 30 до 70% первого компонента и от 70 до 30% второго компонента, обеспечивает хорошее сочетание скорости отверждения и перерабатываемости полиолефиновых композиций, сшиваемых силаном и предназначенных для производства изоляции и покрытия проводов и кабелей. Однако им не удалось привести пример такой композиции.

Еще один пример попытки определения оптимального состава смеси и композиции был предложен Вонгом и др. в Европатенте 584927, в котором они рекомендуют добавлять небольшое количество "вспомогательного" полимерного компонента, который кристаллизуется совместно с "основным" полимерным компонентом, который получен из этилена, и необязательно, по меньшей мере, одного высшего альфа-олефина для того, чтобы сократить время, необходимое для достижения оптимального отверждения без значительного ухудшения перерабатываемости. Однако они также рекомендуют, что предпочтительно добавлять полимерное вспомогательное средство переработки в виде фторированного полимера и/или полимера, полученного из этилена и, по меньшей мере, одного олефиново-ненасыщенного сомономера, имеющего индекс расплава, по меньшей мере, на 5 г/10 мин больше, чем индекс расплава основного компонента.

Несмотря на прошлые попытки, желательно предоставление полиолефиновых композиций, способных к сшиванию, которые обладают как хорошей перерабатываемостью, так и высокой скоростью отверждения.

Настоящее изобретение предоставляет полиолефиновые композиции, которые обладают хорошим сочетанием перерабатываемости

и высокой скорости отверждения. Полиолефиновые композиции изобретения содержат, по

меньшей мере, один полимер, предпочтительно полимер этилена, причем эта композиция удовлетворяет следующим

условиям:

Mn1/Mn2 > 7, Mn2 > 3000;

0,7 ≥ (A1/(A1+A2)) ≥ 0,15,

где A1,

A2, Mn1 и Mn2 являются производными молекулярно-массового

распределения композиции, полученного методом гель-проникающей хроматографии путем развертки относительного

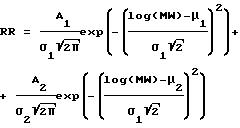

ответа (RR) в зависимости от молекулярной массы (MW), для того, чтобы RR и MW удовлетворяли

следующей зависимости, которая представляет собой взвешенную сумму двух функций логарифмически нормального

распределения:

с использованием методики нелинейной регрессии для получения параметров A1, A2, μ1, μ2, σ1 и σ2, в которых

MW представляет собой значение молекулярного веса по данным гель-проникающей хроматографии (ГПХ);

RR - это относительный ответ, который для набора индивидуальных данных RR/MW представляет собой:

RR[i] = Нормализованная высота [i]/(log(MW[i-1])-log(MW[i])),

где Нормализованная высота [i] является выходным сигналом ГПХ для соответствующей фракции MW[i];

μ1 и σ представляют собой среднее и стандартное отклонение первого логарифмического нормального распределения;

μ2 и σ

A1+A2 = 1 и 0 < A1 < 1;

Mn1 = 10μ1exp(-0,5(ln(10)× σ1)2);

Mn2 = 10μ2exp(-0,5(ln(10)×σ2)2).

Настоящее изобретение также предоставляет способ получения полиолефиновой композиции, который включает:

a) приготовление первого олефинового и второго олефинового полимеров;

b) смешивание первого и второго олефиновых полимеров таким образом, чтобы первый и второй олефиновые полимеры перемешались гомогенно с образованием полиолефиновой композиции, которая удовлетворяет следующим условиям:

Mn1 /Mn2 > 7, Mn2 > 3000;

0,7 ≥ (A1/(A1+A2 )) ≥ 0,15,

где A1, A2, Mn1 и Mn2 являются производными молекулярно-массового распределения композиции, полученного методом гель-проникающей хроматографии путем развертки относительного ответа (RR) в зависимости от молекулярной массы (MW), для того, чтобы RR и MW удовлетворяли следующей зависимости, которая представляет собой взвешенную сумму двух функций логарифмически нормального распределения:

с использованием методики нелинейной регрессии для получения параметров A1, A2, μ1, μ2, σ1 и σ2, в которых

MW представляет собой значение молекулярного веса по данным гель-проникающей хроматографии (ГПХ);

RR - это относительный ответ, который для набора индивидуальных данных RR/MW представляет собой:

RR[i] = Нормализованная высота [i]/(log(MW[i-1])-log(MW[i])),

где Нормализованая высота [i] является выходным сигналом ГПХ для соответствующей фракции MW[i];

μ1 и σ

μ2 и σ

A1+A2 = 1 и 0 < A1 < 1;

Mn1 = 10μ1exp(-0, 5(ln(10)×σ1)2);

Mn2 = 10μ2exp(-0,5(ln(10)×σ2)2).

Другим аспектом настоящего изобретения является изделие, содержащее сшитую полиолефиновую композицию, которую можно получить путем отверждения сшиваемой полиолефиновой композиции настоящего изобретения.

Дополнительным аспектом изобретения является способ сшивания указанной сшиваемой композиции.

На фиг. 1 приведена гель-проникающая хроматограмма для полиэтилена уровня техники TafmerTM PO480.

На фиг. 2 приведена гель-проникающая хроматограмма для полиэтилена уровня техники, имеющего суммарное значение Mn 19400, суммарное значение Mw 64100 и индекс полидисперсности, равный 3,3.

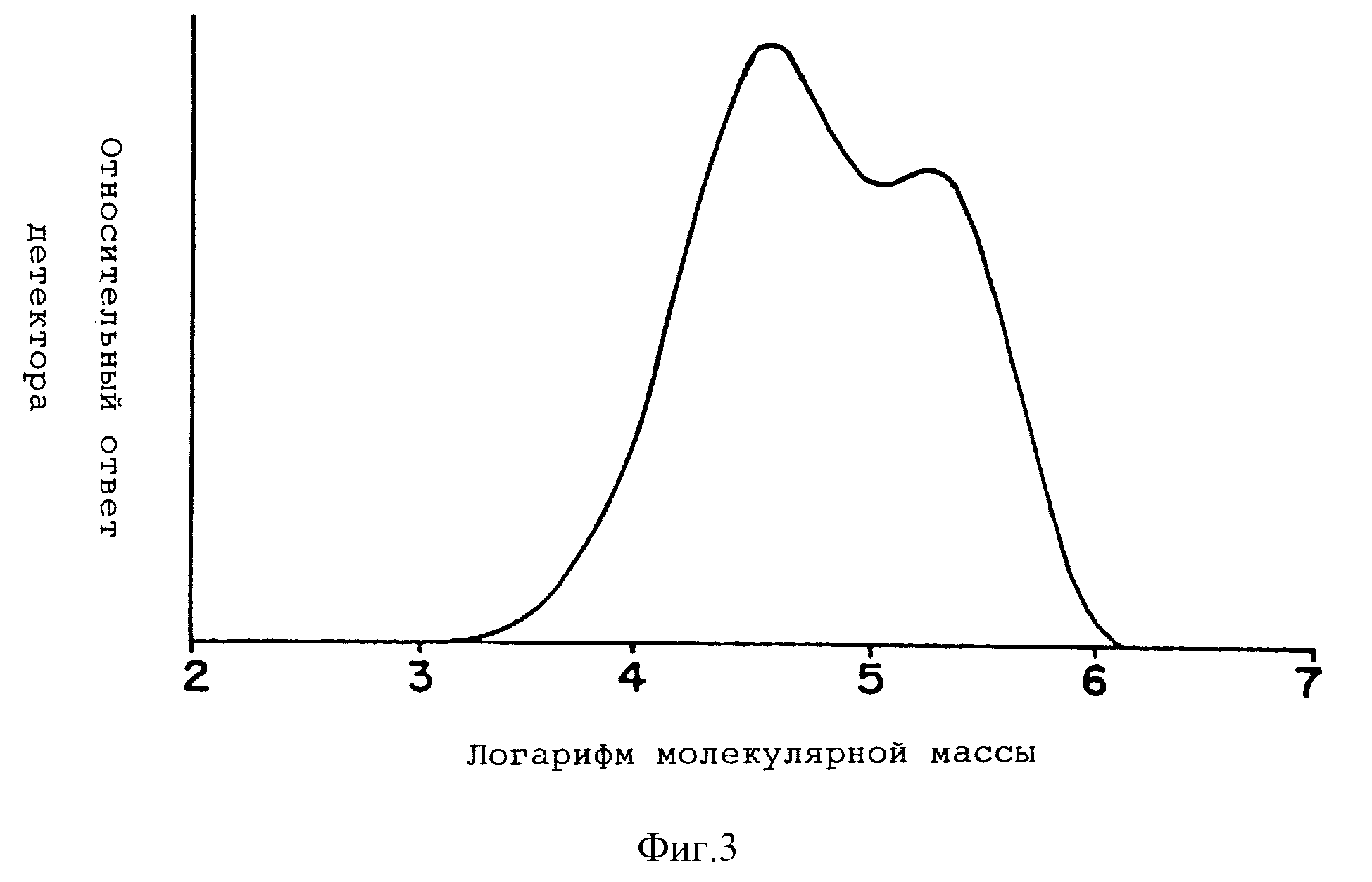

На фиг. 3 приведена гель-проникающая хроматограмма для типичной олефиновой композиции настоящего изобретения, соответствующей Примеру 2 и имеющей суммарное значение Mn 29900, суммарное значение Mw 124000 и индекс полидисперсности, равный 4,14. Совершенно очевиден бидисперсный характер молекулярно-массового распределения.

На фиг. 4 приведена гель-проникающая хроматограмма для другой типичной олефиновой композиции настоящего изобретения, соответствующей Примеру 3 и имеющей суммарное значение Mn 6950, суммарное значение Mw 85000 и индекс полидисперсности, равный 12,2. Здесь представлен предельный случай бидисперсности.

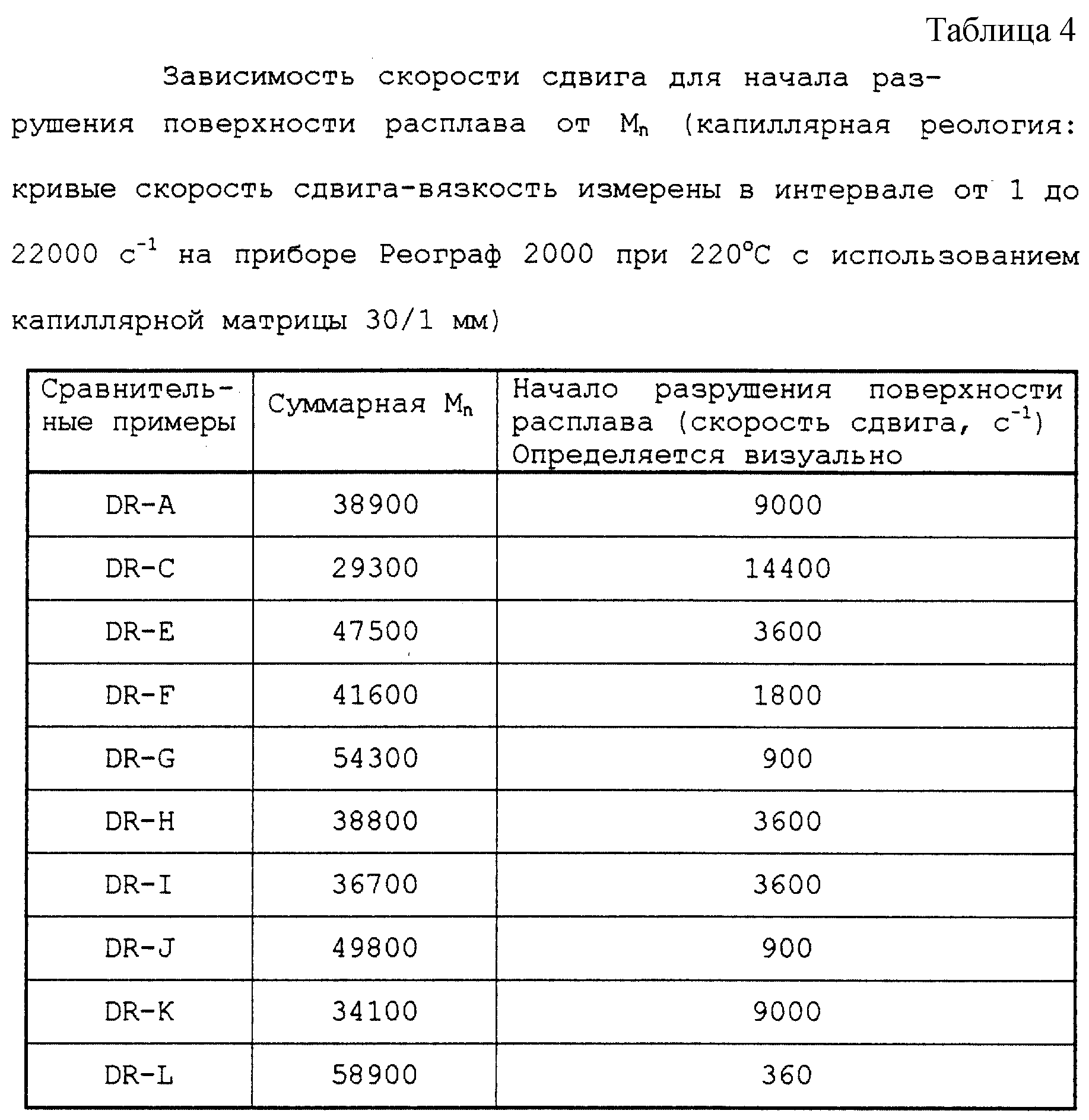

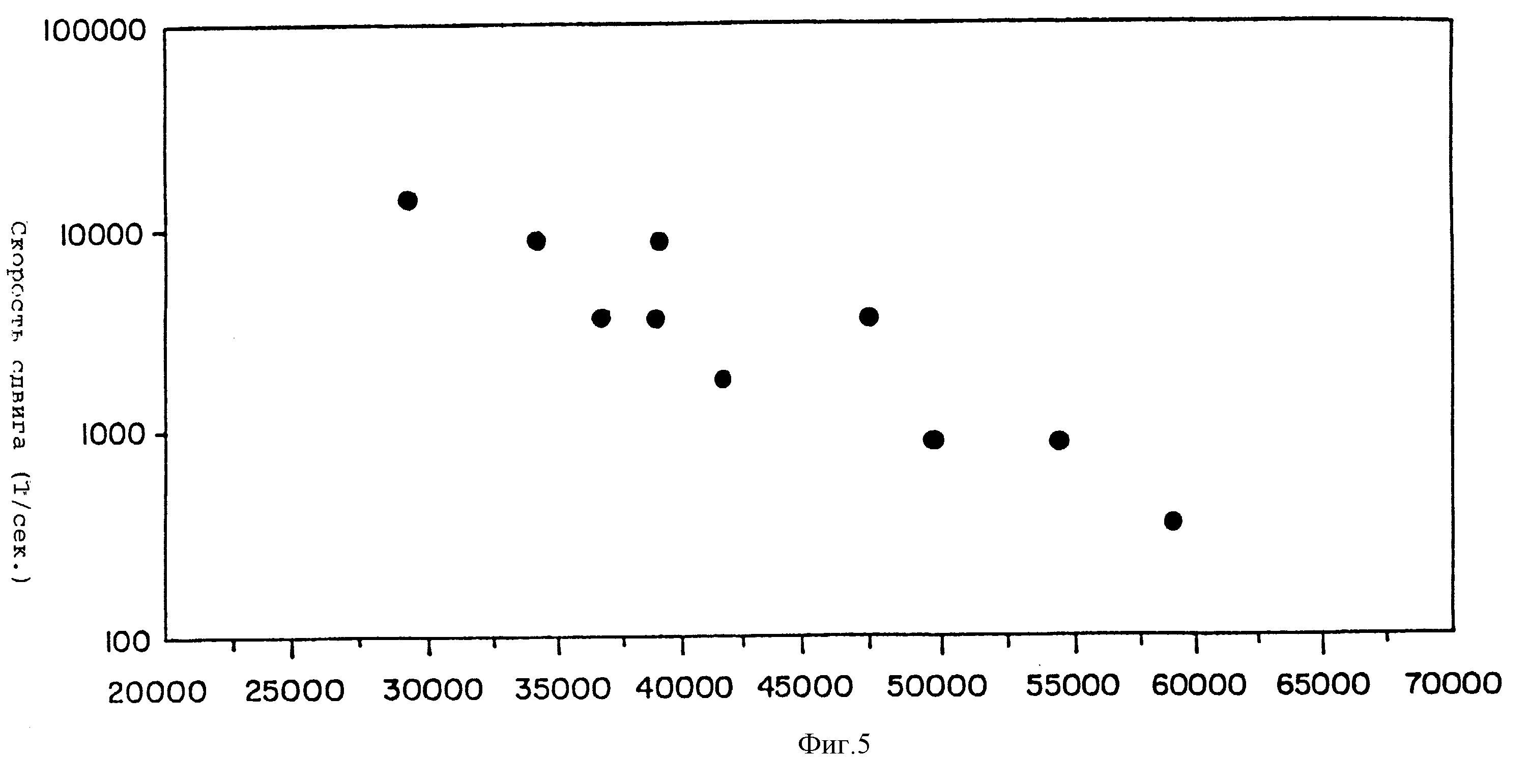

На фиг. 5 представлена зависимость скорости сдвига, при которой начинается процесс разрыва поверхности расплава, от суммарного Mn для полимерных композиций таблицы 4.

На фиг. 6 представлена зависимость вязкости расплава от суммарного Mn для композиций таблицы 5.

На фиг. 7 приведено изменение времени отверждения для ряда пероксидных сшиваемых композиций из табл. 6 в зависимости от суммарного Mn.

На фиг. 8 приведено изменение времени отверждения мишени до 175% термической усадки для ряда отверждаемых на воздухе сшиваемых силаном композиций, приведенных в табл. 7, в зависимости от суммарного Mn.

На фиг. 9 показано влияние суммарного Mn на время отверждения мишени до 175% термической усадки для ряда отверждаемых в воде при 60oC сшиваемых силаном полиэтиленовых композиций, приведенных в табл. 8.

Экспериментальные данные, соответствующие настоящему изобретению, указаны стрелками.

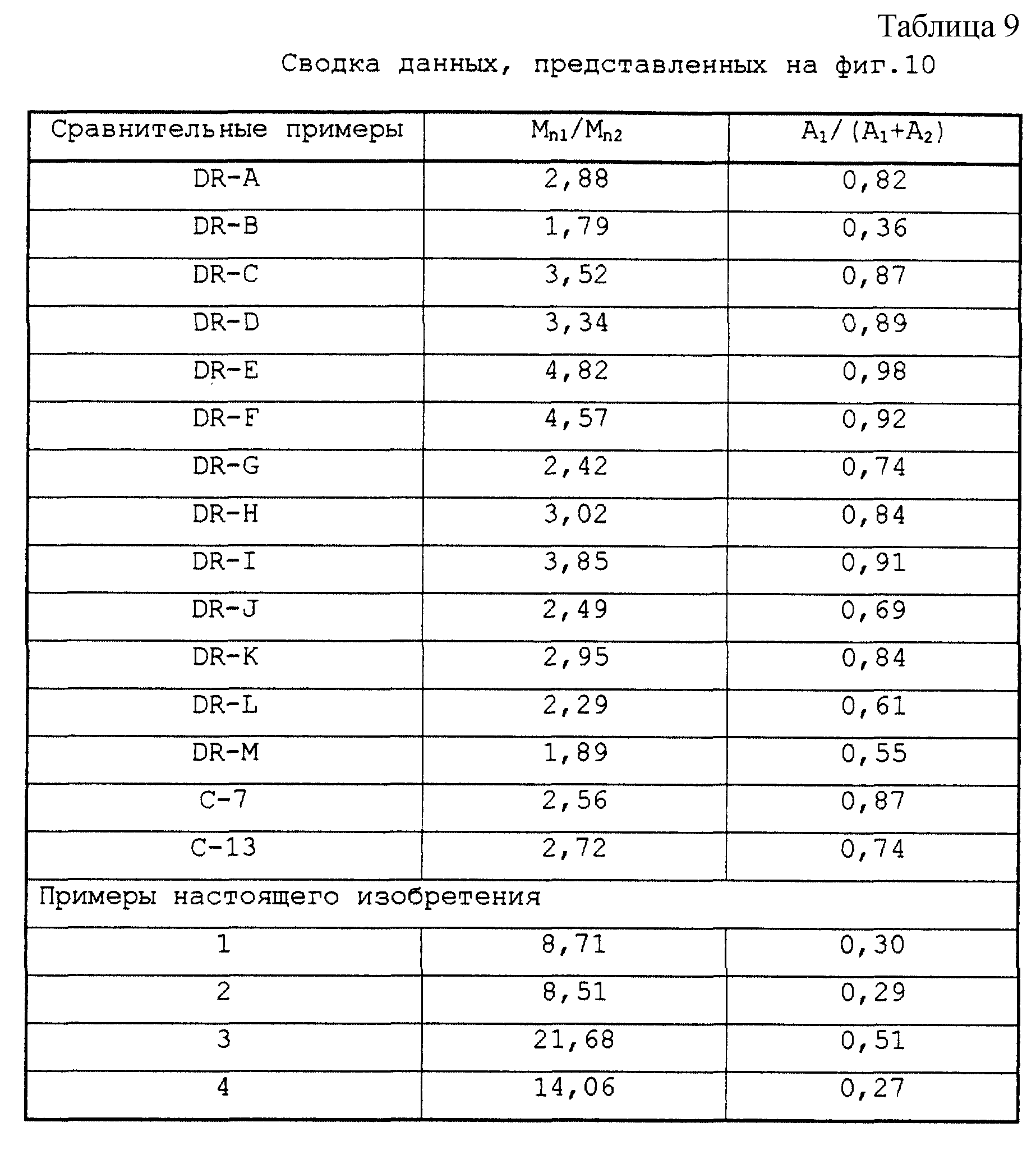

На фиг. 10 графически проиллюстрировано различие между композициями уровня техники и настоящего изобретения, основанные на параметрах развертки A1, A2, Mn1 и Mn2, приведенных в табл. 9.

Когда в этой заявке используются термины Mw и Mn или термины "суммарный Mn" и "суммарный Mw", они относятся соответственно к среднечисловой молекулярной массе и средневесовой молекулярной массе всей полиолефиновой композиции, в противоположность Mn1 и Mn2, которые представляют характеристики полиолефиновой композиции, полученные с помощью специального метода развертки.

В соответствии с настоящим изобретением неожиданно было установлено, что композиции изобретения проявляют улучшенное сочетание перерабатываемости и скорости отверждения по сравнению с композициями уровня техники с аналогичной среднечисловой молекулярной массой Mn и такой же плотностью. Авторы изобретения обнаружили, что такие улучшенные свойства связаны со специальными параметрами молекулярной массы, что будет пояснено более подробно в последующем.

Параметры A1, A2, Mn1 и Mn2, используемые для описания настоящих полиолефиновых композиций, получены методом гель-проникающей хроматографии (ГПХ) образцов этих композиций.

На фиг. 1 и 2 представлены типичные кривые ГПХ для полиолефиновых композиций по уровню техники. На фиг. 3 и 4 представлены типичные кривые ГПХ для полиолефиновых композиций в соответствии с настоящим изобретением.

Эти образцы анализируют методом гель-проникающей хроматографии на высокотемпературном блоке Уотерз 150oC, оборудованном колонками с 3% смешанного пи-эл-геля 10 мкм, работающими при температуре системы 140oC. Растворителем является 1,2, 4-трихлорбензол, на основе которого готовят 0,2 мас.% растворы образцов для инжекции. Скорость потока составляет 1,0 мл/мин и объем инжекции равен 200 мкл.

Определение молекулярной

массы проводят на основе стандартных образцов полистирола с узким

распределением молекулярной массы (от фирмы Полимер Лэбораториз) в сочетании с их элюируемыми объемами. Эквивалентные молекулярные

массы полиэтилена определяют, используя соответствующие коэффициенты

Марка-Хоувинка для полиэтилена и полистирола (которые описаны Уильямсом и Уардом в J. of Polymer Science, Polymer Lett., v. 6

(1968), p. 621), получая следующее уравнение:

M(полиэтилен) =

a•Mb(полистирол).

В этом уравнении a = 0,4316 и b = 1,0. Средневесовую молекулярную массу Mw рассчитывают обычным образом, в соответствии со следующей

формулой:

Mw = ∑Wi* Mi,

где wi и Mi представляют собой

соответственно массовую долю и молекулярную массу i-той фракции,

элюируемой из колонки гель-проникающей хроматографии.

Подвергая кривые ГПХ развертке методом нелинейной регрессии на

основе двойной функции логарифмически нормального распределения,

приведенной выше, можно рассчитать величины A1, A2, μ1, μ2, σ1 и σ2 для каждой гель-проникающей

хроматограммы. Для расчета величин Mn1 и Mn2 используют соответственно параметры μ1, σ1 и μ2, σ2.

Описанный выше метод развертки предоставляет два логарифмически нормальных распределения, каждое из которых характеризуется параметрами

Mn1, μi и σi.

Было установлено, что преимущества настоящего изобретения состоят в том, что определяют, когда Mn1 и Mn2

удовлетворяют указанной выше зависимости. Можно считать, что Mn1 представляет собой среднечисловую молекулярную массу логарифмически нормального распределения, соответствующего фракциям с

повышенной молекулярной массой, полученную специальным методом

развертки. Аналогично Mn2 представляет собой среднечисловую молекулярную массу логарифмически нормального распределения,

соответствующего фракциям с пониженной молекулярной массой,

полученную специальным методом.

Чем больше отношение Mn1/Mn2, тем выше перерабатываемость полиолефиновой композиции. Однако для поддержания желаемой скорости отверждения композиции величина Mn1/Mn2 должна быть больше 7.

Если отношение Mn1 /Mn2 меньше семи, то нельзя реализовать преимущество увеличения скорости отверждения.

В соответствии с настоящим изобретением предпочтительно, чтобы композиция содержала смесь компонентов, выбранных из семейства гомогенных линейных полиэтиленов или из семейства существенно линейных этиленовых полимеров (СЛЭП). Наиболее предпочтительные композиции получают из двух СЛЭП.

Значение Mn2 составляет больше 3000 и предпочтительно больше 4000.

Кроме того, величина отношения A1/(A1+A2), которое можно рассматривать как относительный вклад первого логарифмически нормального распределения (характеризуется коэффициентами μi и σi ) во взвешенную сумму первого и второго логарифмически нормального распределения, полученную путем применения двойной логарифмически нормальной функции развертки, описанной выше, к гель-проникающей хроматограмме композиции, должна быть заключена в определенных пределах. Отношение A1 к (A1+A2) должно быть больше или равно 0,15, и предпочтительно больше или равно 0,2, и более предпочтительно больше или равно 0,25. Кроме того, отношение A1/(A1+A2) должно быть меньше или равно 0,7, и предпочтительно меньше или равно 0,65, и более предпочтительно меньше или равно 0,6. Если отношение A1/(A1+A2) находится вне интервала от 0,15 до 0,7, то скорость отверждения будет ниже желаемой и, кроме того, эффект разжижения при сдвиге, связанный с бимодальным распределением молекулярной массы полимеров, будет уменьшаться, что приведет к ухудшению перерабатываемости.

Параметры A1, A2, Mn1 и Mn2 получают с

использованием нелинейного анализа методом наименьших квадратов серии экспериментальных данных, полученных путем гель-проникающей хроматографии и выраженных в виде

зависимости логарифма молекулярной

массы от относительного ответа. Фактический прирост относительного ответа (RR[i]), соответствующего конкретному значению логарифма молекулярной массы (log(MW[i])),

выражается формулой:

RR[i]

= Нормализованная высота [i]/(log(MW[i-1])-log(MW[i])),

где Нормализованную высоту [i] , MW[i-l] и MW[i] определяют по данным ГПХ. Для i=1 относительный

ответ равен нулю. Сумма всех

нормализованных высот [i] равна 1.

Численный метод, используемый для аппроксимации кривой, является методом разложения Холецкого с численно определяемыми первыми производными с ошибками по всем переменным, как описано в публикации Технического университета Эйндховена (Нидерланды) TUE-RC 68438, 1989, с. 5.3 "Нелинейная регрессия без ограничений" и в книге К.Е.Аткинсона "Введение в численный анализ", изд-во Джон Уилей энд Санз Инк., 1978. Этот численный анализ может быть проведен с использованием имеющегося на рынке программного обеспечения, такого как RRGraphTM (от фирмы Реактор Рисерч Фаундейшн), которая зарегистрирована Торговой Палатой в г.Дельфт, Нидерланды, N регистрации S145980. Такой нелинейный метод наименьших квадратов применяют к двойной функции логарифмически нормального распределения для набора экспериментальных данных, представленных как зависимость log(MW[i]) от Относительного ответа RR[i], для того, чтобы определить параметры A1, A2,μ1,μ2,σ1иσ2, которые обеспечивают наилучшее соответствие функции log(MW[i]) от RR[i] с экспериментальными данными. Начальные (стартовые) значения параметров A1, A2 (равно 1-A1),μ1,μ2,σ1иσ2 взяты на основе знания состава и/или формы кривой ГПХ. Оказалось, что следующие исходные значения приводят к успешной развертке: A1 = от 0,4 до 0,6; μ1 около 5; μ2 около 4; каждое из σ1 и σ2 равны примерно 0,35. Если развертка оказывается безуспешной, то эти исходные значения можно подогнать с учетом формы кривой ГПХ.

Параметры A1, A2, Mn1 и Mn2, рассчитанные как указано выше, получаются из композиций и в случае реальной смеси могут отличаться от соответствующих фактических отношений компонентов в смеси и их среднечисловых молекулярных масс. Таким образом, отношение A1 к (A1+A2) не обязательно соответствует фактическому отношению в смеси в случае, когда композицию получают смешиванием одного или нескольких полимерных компонентов. Также и величины Mn1 или Mn2 не обязательно соответствуют фактическим величинам Mn, которые можно было бы получить путем гель-проникающей хроматографии отдельных компонентов смеси до смешивания. Композиции настоящего изобретения могут включать больше, чем два олефиновых компонента, особенно, если они готовятся путем смешивания, при условии, что суммарная композиция удовлетворяет указанным выше требованиям.

Полиолефиновые композиции настоящего изобретения вообще могут быть получены путем смешивания двух или более полиолефинов, предпочтительно выбранных из одного и того же семейства. Как таковые, полиолефиновые композиции этого изобретения включают смеси двух или более линейных полиэтиленов, или смеси двух или более полиэтиленов низкой плотности, или двух или более СЛЭП, но не смеси линейных полиэтиленов и полиэтиленов низкой плотности.

Полиэтилен низкой плотности (ПЭНП) вообще получают при высоком давлении, используя свободно-радикальные инициаторы; обычно они имеют плотность в интервале от 915 до 940 кг/м3. Полиэтилен низкой плотности также известен как "разветвленный" полиэтилен, так как в нем имеется относительно большое количество длинных цепочек, ответвляющихся от основной цепи полимера. Полиэтилен низкой плотности содержит этилен и необязательно может включать небольшие количества (например, до 5 мас.%) таких сомономеров, как пропилен, бутен-1, винилацетат и бутилакрилат.

Полимеры и сополимеры этилена, полученные с использованием координационного катализатора, такого как катализатор Циглера или катализатор фирмы Филипс, вообще известны как линейные полиэтилены (ЛПЭ) в связи с тем, что в них практически отсутствуют блоки полимерного олефина с разветвленной цепочкой, ответвляющиеся от основной цепи.

Линейный полиэтилен включает полиэтилен высокой плотности (ПЭВП) и линейный полиэтилен низкой плотности (ЛПЭНП), причем последний термин для целей настоящего изобретения включает полиэтилен ультранизкой плотности (ПЭУНП) и весьма низкой плотности (ПЭВНП). Полиэтилен высокой плотности (ПЭВП) вообще имеет плотность от 941 до 967 кг/м3 и обычно является линейным гомополимером этилена или интерполимером этилена и небольшого количества альфа-олефина, причем он содержит относительно малое число боковых цепей, ответвляющихся от различных линейных интерполимеров этилена и альфа-олефина. Используемый здесь термин "интерполимер" означает полимер из двух или более сомономеров, например сополимер или тройной полимер.

Линейный полиэтилен низкой плотности (ЛПЭНП) обычно является интерполимером этилена и альфа-олефина, содержащего от 3 до 12 атомов углерода, предпочтительно от 4 до 8 атмов углерода (например, бутен-1 или октен-1-), который имеет достаточное содержание альфа-олефина для того, чтобы снизить плотность интерполимера до значения соответствующего ПЭНП. ЛПЭНП является членом семейства линейных полиэтиленов. Если интерполимер имеет повышенное содержание альфа-олефина, то его плотность снижается ниже примерно 910 кг/м3, и такие интерполимеры известны как полиэтилен ультранизкой плотности (ПЭУНП) или весьма низкой плотности (ПЭВНП). Эти линейные полимеры обычно имеют плотность в интервале от 856 до 910 кг/м3. Как полиэтилен ультранизкой плотности, так и полиэтилен весьма низкой плотности являются членами семейства линейных полиэтиленов.

Линейные интерполимеры этилена включают гомогенно- и гетерогенно-разветвленные ЛПЭНП. Гетерогенные ЛПЭНП обычно имеют очень широкое неоднородное распределение содержания сомономеров, т.е. некоторые полимерные молекулы имеют относительно высокое содержание альфа-олефинового сомономера, тогда как другие полимерные молекулы имеют относительно низкое содержание альфа-олефинового сомономера. Вообще полимерные молекулы с относительно низким содержанием сомономера имеют относительно более высокую кристалличность и высокую температуру плавления, тогда как полимерные молекулы с относительно высоким содержанием сомономера более аморфны и плавятся при пониженной температуре.

Гомогенно-разветвленные линейные полиэтилены, которые могут использоваться при практическом осуществлении этого изобретения (также называются "гомогенные линейные полиэтилены или гомогенные ЛПЭНП"), известны и способ их получения описан в патенте США 3645992. Примерами гомогенных ЛПЭНП являются полимеры TafmerTM (Мицуи) и ExactTM (торговая марка фирмы Эксон).

Существенно линейные полимеры олефинов представляют собой другое семейство олефиновых полимеров.

Существенно линейные

полимеры олефинов и более конкретно существенно линейные этиленовые полимеры (СЛЭП) и способы их получения описаны в патентах США 5272236, 5278272 и 5380810. Полимеры СЛЭП

доступны на фирме Дюпон Дау

Эластомерз Эл-Эл-Си, как полиолефиновые эластомеры Engage® и на фирме Дау Кемикал Компани, как полиолефиновые пластомеры Affinity®

.

Использованный здесь

термин "существенно линейный" означает, что полимерная масса имеет в среднем от 0,01 до 3 длинноцепочечных ответвлений на 1000 атомов углерода, предпочтительно от 0,1

до 1 длинноцепочечного

ответвления на 1000 атомов углерода, и более предпочтительно от 0,05 до 1 длинноцепочечного ответвления на 1000 атомов углерода. Напротив, термин "просто линейный" означает,

что основная цепь полимера

замещена менее чем 0,01 длинноцепочечным ответвлением на 1000 атомов углерода.

Использованный здесь термин "полимер блочной полимеризации" означает полимер, полученный в результате процесса полимеризации, и для существенно линейных полимеров включает молекулы без длинноцепочечных ответвлений, а также с длинноцепочечными ответвлениями. Таким образом, термин "полимер блочной полимеризации" включает все молекулы, полученные в ходе полимеризации. Подразумевается, что для существенно линейных полимеров не все молекулы имеют длинноцепочечные ответвления, однако значительное число молекул имеют ответвления, так что среднее содержание длинноцепочечных ответвлений в полимере блочной полимеризации оказывает положительное влияние на реологию расплава (т.е. свойства разрыва расплава).

Длинноцепочечное ответвление определяется здесь как длина цепи, по меньшей мере, на один атом углерода меньше, чем число атомов углерода в сомономере, в то время как короткоцепочечное ответвление определяется здесь как длина цепи с тем же числом атомов углерода в остатке сомономера, после его включения в основную цепь полимерной молекулы. Например, существенно линейный полимер этилена/октена-1 имеет основные цепи с длинноцепочечными ответвлениями, содержащими, по меньшей мере, 7 атомов углерода в длину, но также имеет короткоцепочечные ответвления длиной лишь 6 атомов углерода.

Длинноцепочечное ответвление можно отличить от короткоцепочечного ответвления, используя спектроскопию13C-ЯМР (ядерного магнитного резонанса), и с некоторым ограничением его можно оценить количественно, например, для гомополимеров этилена, используя метод Рэндалла (Rev. Macromol. Chem. Phys., v. C29 (2& 3), p. 285-297). Однако на практике существующим методом спектроскопии12C-ЯМР нельзя определить длину длинноцепочечного ответвления, содержащего примерно более 6 атомов углерода, и по этой аналитической методике, как таковой, нельзя отличить ответвления в 7 и 70 атомов углерода. Длинноцепочечное ответвление может быть такой же длины или примерно такой же длины, что и основная цепь полимера.

В патенте США

4500648 указано, что частота длинноцепочечных ответвлений (ЧДО) может быть представлена уравнением

ЧДО = b/MW,

в котором b

является средневесовым числом длинноцепочечных ответвлений

на молекулу, а MW является средневесовой молекулярной массой. Величина молекулярной массы усредняет характеристики длинноцепочечных

ответвлений, которые определены методом гель-проникающей

хроматографии и методом характеристической вязкости.

Использованный здесь термин "гомогенно-разветвленный" означает, что сомономер статистически распределен в пределах данной молекулы и что практически все сополимерные молекулы имеют одно и то же соотношение этилен/сомономер. Распределение или гомогенность сомономерных ответвлений для существенно линейных этиленовых интерполимеров и гомополимеров характеризуется индексом распределения короткоцепочечных ответвлений или индексом композиционного распределения ответвлений и определяются как массовый процент полимерных молекул, имеющих содержание сомономера в пределах 50% от среднего общего молярного содержания сомономера. Индекс композиционного распределения ответвлений в полимере легко рассчитывается из данных, полученных по методикам, известным из уровня техники, таким как, например, элюционное фракционирование при повышении температуры (здесь используют сокращение "ЭФПТ"), как описано, например, Уайлдом и др. в журнале J. Pol. Sci., Polymer Phys. Ed. , v. 20, (1982), p. 441, или в патенте США 4798081. Индекс распределения короткоцепочечных ответвлений или индекс композиционного распределения существенно линейных гомогенно-разветвленных интерполимеров в предпочтительных полимерных композициях в соответствии с настоящим изобретением обычно превышает 30%, предпочтительно больше 50%, и особенно больше 80%.

Как линейные гомогенно-разветвленные полимеры, так и СЛЭП, используемые в этом изобретении, имеют единственный пик плавления, измеряемый методом дифференциальной сканирующей калориметрии (ДСК), в отличие от линейных гетерогенно- разветвленных полимеров этилена, которые имеют два (или более) пика плавления вследствие широкого распределения разветвлений.

Уникальным свойством СЛЭП является весьма неочевидная характеристика течения, при котором отношение I10/I2 полимера практически не зависит от индекса полидисперсности (т.е. отношения Mw/Mn) полимера. Это отличает СЛЭП от традиционных линейных гомогенно-разветвленных и линейных гетерогенно- разветвленных полиэтиленовых смол, имеющих такие реологические свойства, что для увеличения величины I10/I2 необходимо также увеличить индекс полидисперсности. Предпочтительно индекс течения расплава, измеренный как I10/I2 (по стандарту США ASTM D-1238), больше или равен 5,63, и предпочтительно равен по меньшей мере 6, 5, и более предпочтительно равен, по меньшей мере, 7, и может достигать значения до 20, предпочтительно до 15, и более предпочтительно до 10.

Эти уникальные СЛЭП получают с

использованием катализаторов с ограниченной геометрией, причем они характеризуются узким

распределением молекулярной массы, и если они являются интерполимерами, то характеризуются узким или

гомогенным распределением сомономера. Предпочтительно распределение молекулярной массы (Mw/Mn), измеренное методом гель-проникающей хроматографии, определяют по уравнению:

(Mw/Mn) ≅ (I10/I2) - 4,63,

причем обычно оно меньше пяти, предпочтительно между 1,5 и 2,5, и особенно от 1,7 до 2,3.

Предпочтительно индекс расплава, измеренный как I2 (ASTM D-1238, условие 190/2.16, прежде условие E), составляет от 0,1 до 100 г/10 мин, более предпочтительно от 1 до 20 г/10 мин. Типично предпочтительные существенно линейные полимеры этилена, используемые при практическом осуществлении этого изобретения, являются гомогенно-разветвленными и не содержат какой-либо заметной фракции с высокой плотностью (т.е. по данным элюционного фракционирования с повышением температуры), например они не содержат какой-либо полимерной фракции, которая имеет степень разветвления меньше или равную двум метильным группам на 1000 атомов углерода.

Другие основные характеристики этих существенно линейных полимеров этилена включают малое содержание остатка (т.е. в существенно линейном полимере этилена содержится малое количество катализатора, используемого для получения полимера, непрореагировавших сомономеров (или они отсутствуют) и низкомолекулярных олигомеров, полученных в ходе полимеризации) и регулируемую молекулярную структуру, что обеспечивает хорошую перерабатываемость, даже если распределение молекулярной массы является узким по сравнению с традиционными олефиновыми полимерами.

Существенно линейные полимеры олефинов, используемые при получении полимерных композиций этого изобретения, предпочтительно содержат существенно линейные полимеры этилена, как гомо-, так и интерполимеры. Предпочтительно существенно линейные полимеры этилена содержат от 50 до 95 мас.% этилена и от 5 до 50 мас.%, по меньшей мере, одного альфа-олефинового сомономера, более предпочтительно от 10 до 25 мас.%, по меньшей мере, одного альфа-олефинового сомономера. Содержание сомономера измеряют методом инфракрасной (ИК) спектроскопии в соответствии со стандартом ASTM D-2238, метод B. Типично эти существенно линейные полимеры этилена, а также гомогенные линейные полиэтилены представляют собой сополимеры этилена и альфа-олефинового сомономера, имеющего от 3 до 20 атомов углерода (например, пропилен, бутен-1, гексен-1, 4-метил-пентен-1, гептен-1, октен-1 и стирол) с плотностью от 850 до 967 кг/м3, предпочтительно от 865 до 960 кг/м3. Предпочтительно сомономер является альфа-олефином, имеющим от 4 до 10 атомов углерода, более предпочтительно от 5 до 10 атомов углерода. Особенно предпочтительными являются 4-метил-пентен-1-, гептен-1 и октен-1.

Для существенно линейных полимеров этилена отношение I10/I2 указывает на интенсивность длинноцепочечного разветвления, т. е. чем больше отношение I10/I2, тем выше интенсивность длинноцепочечного разветвления в полимере.

"Реологический индекс переработки" является наблюдаемой вязкостью (в килопуазах, кП) полимера, измеренной с помощью газо-экструзионного реометра, который описан М.Шидом, Р.Н. Шроффом и Л.В.Кансио в журнале Polymer Engng. Sci. , v. 17, N 11, p. 770 (1977) и в книге Дж.Дилай "Реометры для расплавленных пластиков", опубликованной фирмой Ван-Ностранд Рейнхолд Ко. (1982), с. 97-99. Эксперименты с газо-экструзионным реометром проводили при температуре 190oC, давлении азота между 250 и 5500 фунт/кв.дюйм (1,75-38,5 МПа), используя матрицу диаметром 75,4 мм, отношением длина/диаметр 20:1, с углом входа 180o. Для предпочтительных существенно линейных полимеров этилена, описанных здесь для полимерных композиций настоящего изобретения, реологический индекс переработки является наблюдаемой вязкостью (в кП) материала, измеренной с помощью газо-экструзионного реометра при наблюдаемом напряжении сдвига 2,15•106 дин/см2. Эти существенно линейные интерполимеры и гомополимеры этилена предпочтительно имеют значение индекса переработки в интервале от 0,01 до 50 кП, предпочтительно 15 кП или меньше, что составляет 70% или менее от значения индекса переработки сравнительного линейного полимера этилена (или циглеровского полимера, или линейного однородно разветвленного полимера, как описано Эльстоном в патенте США 3645992) при почти идентичных значениях I2 и Mw/Mn.

Для идентификации явления разрыва расплава используют графическую зависимость наблюдаемого напряжения сдвига от наблюдаемой скорости сдвига. Согласно мнению Рамамурти (J. of Rheology, v. 30 (2), p. 337-357, 1986), выше определенного критического значения скорости потока наблюдаемые нерегулярности экструдата можно широко классифицировать на две основные группы: разрыв поверхности расплава и разрыв массы расплава.

Разрыв поверхности расплава происходит при очевидно стационарном состоянии потока и детально изменяется от потери зеркального блеска пленки до более жесткого вида "шкуры акулы". В этом описании начало разрыва поверхности расплава характеризуется визуально по внешнему виду неровностей поверхности экструдата из капиллярного реометра. Критическое значение скорости сдвига в начале разрыва поверхности расплава для предпочтительных существенно линейных интерполимеров и гомополимеров этилена, используемых в этом изобретении, составляет, по меньшей мере, на 50% больше, чем критическое значение скорости сдвига в начале разрыва поверхности расплава для сравнительного линейного полимера этилена, имеющего почти идентичные значения I2 и Mw/Mn.

Разрушение массы расплава происходит в нестационарных условиях экструзионного течения и детально изменяется от

регулярных (например, чередующееся плавное и резкое или винтовое течение) до случайных

искажений. Для промышленной применимости (например, в выдуваемых пленках и сумках из этих пленок) необходимо,

чтобы поверхностные дефекты были минимальными или вообще отсутствовали, для обеспечения

хорошего качества и свойств пленки. Критическое значение напряжения

сдвига в начале объемного

разрушения расплава существенно линейных интерполимеров и гомополимеров этилена, используемых при

получении предпочтительных полимерных композиций настоящего изобретения, приблизительно составляет

более 4 Мдин/см2. Критическое значение скорости сдвига в начале поверхностного разрушения

расплава и в начале объемного разрушения расплава будут использоваться здесь на основе изменений

шероховатости поверхности и конфигурации экструдатов, полученных из газо-экструзионного реометра.

Реологическое поведение практически линейных полимеров этилена также можно

охарактеризовать реологическим индексом Дау (РИД), который выражает "нормализованное время релаксации, как

результат длинноцепочечных ответвлений" полимера (см. , например, С.Лай и Г.В.Найт, Труды

конференции ANTEC '93: "INSITE технология полиолефинов (Ай-Ти-Пи)-Новые правила о связи структуры и реологии

сополимеров этилена и альфа-олефинов", Нью-Орлеан, шт. Луизиана, май, 1993). Значение

реологического индекса Дау изменяется от 0 для полимеров, в которых отсутствуют заметные длинноцепочечные

ответвления (например, продукты TafmerTM, доступные на фирме Мицуи Петрокемикал

Индастриз, и ExactTM, доступные на фирме Эксон Кемикал Компани), до 15 и не зависит от индекса

расплава. Вообще в области от низких до средних давлений для полимеров этилена (особенно при

низких плотностях) реологический индекс Дау обеспечивает лучшую корреляцию с эластичностью расплава и

текучестью при высоком сдвиге по сравнению с корреляцией тех же свойств с относительной

текучестью расплава. Для существенно линейных полимеров этилена, используемых в этом изобретении, РИД

предпочтительно равен, по меньшей мере, 0,1, и более предпочтительно равен, по меньшей мере, 0,8,

и наиболее предпочтительно, по меньшей мере, -0,8. Реологический индекс Дау можно рассчитать по

уравнению (1):

РИД = (3652879τ

в

котором τ0 является характеристическим временем релаксации материала, а η0 является вязкостью материала при нулевом сдвиге. Как τ0, так и η0, являются величинами, полученными методом нелинейной регрессии при наилучшем соответствии

между экспериментальными данными и перекрестным уравнением (2), т.е.:

η/η0 = 1/(1+(γ×τ0)n), (2)

где n

представляет собой показатель степенного закона для материала, а η и γ являются измеренными

значениями вязкости и скорости сдвига (рад/с) соответственно. Базовые определения вязкости и

данных скорости сдвига проводят, используя реометрически-механический спектрометр (Ар-Эм-Эс-800) при

динамической моде развертки от 0,1 до 100 рад/с при 190oC и газо-экструзионный реометр

при давлении экструзии от 1000 до 5000 фунт/кв.дюйм (от 6,89 до 34,5 МПа), что соответствует

напряжению сдвига от 0,086 до 0,43 МПа, используя матрицу диаметром 0,754 мм, с соотношением длина/диаметр

20:1, при 190oC, как требуется для соответствия изменениям индекса расплава.

Смеси могут быть приготовлены посредством физического смешивания двух или нескольких подобных полиолефинов, или путем смешивания в реакторе. Приготовление настоящих композиций посредством физического смешивания включает сухое смешивание, смешивание в расплаве и смешивание в подходящем растворителе, таком как, например, углеводород, и сочетание компонентов с последующим удалением растворителя или растворителей. Смешивание в реакторе обычно включает смешивание компонентов в реакторе полимеризации в ходе или после получения одного или обоих компонентов. Оба типа смешивания, т.е. физическое смешивание и смешивание в реакторе, хорошо известны. Предпочтительно настоящие композиции получают путем смешивания в реакторе, используя два реактора, работающие последовательно или параллельно, или используя два или несколько катализаторов в одном реакторе, или сочетая несколько катализаторов и несколько реакторов. Общий принцип получения полимерных смесей путем смешивания в реакторе, используя два или несколько катализаторов в одном реакторе, или сочетая несколько катализаторов и несколько реакторов, описан в заявках WO 93/13143, EP-A-619827 и в патенте США 3914342. Полиолефиновые композиции настоящего изобретения могут быть получены путем подбора соответствующего катализатора и условий процесса с учетом характеристик конечной композиции.

Полиолефиновые композиции настоящего изобретения могут быть сшиты или отверждены в соответствии с любым известным способом сшивания насыщенных полиолефиновых композиций. Подходящие методики для введения поперечных связей между различными цепочками молекул существенно насыщенного полимера, такого как полиэтилен, включают ряд механизмов реакции, таких как взаимодействие полиэтилена с пероксидом или другим свободнорадикальным инициатором, и необязательно с подходящим вспомогательным реагентом и/или катализатором, и/или смешанным активатором, и/или ускорителем, и/или промотором, таким как триаллилцианурат или элементарная сера. Обычно эту реакцию инициируют путем нагревания формованных изделий.

Вообще желаемый индекс расплава будет зависеть от предполагаемой области окончательного использования изделия, изготовленного из этой композиции, и способа получения изделия из сшиваемой композиции и может составлять от 0,01 до 100 г за 10 мин. Например, величина индекса расплава примерно от 0,2 до 5 г за 10 мин является предпочтительной для изделий, которые будут изготовлены с помощью процессов экструзии, таких как методика выдувания пленок. Вообще пониженные величины индекса расплава будут необходимы для изделий, для которых требуется повышенная стойкость к неправильному употреблению, или для которых требуется стойкость к растрескиванию под действием окружающей среды. Изделия, которые будут изготовляться путем инжекционного формования, обычно могут быть получены из композиций изобретения с индексом расплава от 4 до 100 г за 10 мин, и наиболее предпочтительно примерно от 5 до 25 г за 10 мин. Специалисты в этой области техники могут использовать обычные правила для определения наиболее подходящих значений желаемого индекса расплава для композиций предполагаемого применения.

Композиции настоящего изобретения предпочтительно имеют суммарную плотность, по меньшей мере, 0,850 г/см3, предпочтительно, по меньшей мере, 0,855 г/см3, более предпочтительно, по меньшей мере, 0,860 г/см3. Обычно значения суммарной плотности составляют меньше 0,907 г/см3, предпочтительно меньше 0,900 г/см3, более предпочтительно меньше 0,890 г/см3, наиболее предпочтительно меньше 0,885 г/см3. Композиции, имеющие значения плотности меньше 0,900 г/см3, весьма удобны для использования в качестве покрытия или изоляции проводов и кабелей, особенно для гибких покрытий и изоляции.

В патенте Великобритании 1286460 Скотта (соответствует

патенту США 3646155) указано, что к основной цепи полимера можно привить

химически реакционноспособные вещества таким образом, чтобы могли протекать последующие реакции между этими привитыми

веществами, связанными с различными цепочками полимерных молекул. Примером такого

способа является так называемый процесс сшивания силаном, при котором к полимеру прививаются ненасыщеные силаны,

которые в последующем взаимодействуют с водой в присутствии катализатора с

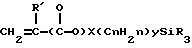

образованием поперечных связей между полимерными цепями. Ненасыщенные силаны, подходящие для прививания к основе полимера,

включают силаны общей формулы:

в которой R' представляет собой атом водорода или метильную группу; x и y равны 0 или 1 при условии, что, когда x равен 1, y = 1; n является целым числом от 1 до 12 включительно, предпочтительно от 1 до 4; и каждый радикал R независимо представляет собой гидролизуемую органическую группу, такую как алкоксильную группу, имеющую от 1 до 12 атомов углерода (например, метокси, этокси или бутокси), арилокси-группу (например, фенокси-), аралкокси- (например, бензилокси-), алифатическую ацилокси-группу, имеющую от 1 до 12 атомов углерода (например, формилокси-, ацетилокси- или пропаноилокси-), оксимо- или замещенную амино-группы (алкиламино- или ариламино-), или низшую алкильную группу, имеющую от 1 до 6 атомов углерода включительно, при условии, что не более чем один радикал R из трех является алкилом. Такие силаны могут быть привиты к полиолефиновой композиции или до или в процессе операций формования или прессования. Этот силан может быть привит к полимеру любым традиционным способом, типично в присутствии свободнорадикального инициатора, например органического инициатора, или при ионизирующем облучении. Органические инициаторы являются предпочтительными, такие как органические пероксиды, например дикумил-пероксид, трет-бутилпербензоат, бензоилпероксид, гидропероксид кумола, трет-бутил-пероктоат или пероксид метилэтилкетона. Количество инициатора может быть различным, но обычно он присутствует в количестве, по меньшей мере, 0,04 ч. на 100 ч (чс) в расчете на полиолефиновую композицию (части на 100 ч. полимера), предпочтительно, по меньшей мере, 0,06 ч. на 100 ч. полимера. Обычно количество инициатора не превышает 0,15 ч. на 100 ч. полимера и предпочтительно не превышает примерно 0,10 ч. на 100 ч. полимера. Отношение силана к инициатору также может изменяться в широких пределах, но типично отношение силана к инициатору находится между 10:1 и 30:1, предпочтительно между 18:1 и 24:1.

Сшивание композиции с привитым силаном осуществляют путем контактирования такой композиции с водой или другим соединением с активным водородом. Такое соединение или вода имеет возможность продиффундировать в полимер из атмосферы или из водяной бани, или "сауны", или путем включения в полимер вещества, которое способно выделять воду при подходящих условиях, например при нагревании полимера, содержащего гидратированный наполнитель, такой как тригидроксид алюминия. Обычно для реакции сшивания требуется катализатор сшивания, который может содержать сшивающий агент, активатор, промотор и/или ускоритель, или их сочетание. Эти катализаторы в общем содержат органические основания, карбоновые кислоты и металлорганические соединения, включающие органические титанаты и комплексы или карбоксилаты свинца, кобальта, железа, никеля, цинка и олова; дилаурат дибутилолова, малеат диоктилолова, диацетат дибутилолова, диоктоат дибутилолова, ацетат олова, октоат олова, нафтенат свинца, каприлат цинка и нафтенат кобальта. Особенно эффективны для этого изобретения карбоксилаты олова и особенно дилаурат дибутилолова и малеат диоктилолова. Катализатор (или смесь катализаторов) присутствуют в малых количествах, типично примерно от 0,01 до 1,0, предпочтительно от 0,015 до 0,10 вес. ч. на 100 вес. ч. полимера, т.е. частей на сотню частей полимера.

Можно использовать еще и другие способы сшивания полиолефиновых композиций изобретения. Например, можно использовать сочетание действия пучка электронов и сшивающего активатора, или многофункциональный мономер, такой как диметакрилат этиленгликоля, диметакрилат тетраэтиленгликоля, триметакрилат триметилолпропана, триакрилат триметилолпропана, диакрилат диэтиленгликоля, диаллилфталат, триаллилцианурат или тетраакрилат пентаэритрита, для того, чтобы осуществить надежное сшивание продуктов настоящего изобретения. Подобные детали технологии радиационного сшивания опубликованы в "Radiation Processing of Polymers", издательство Hanser Publishers of Munic, Vienna, New York and Barcelona, под редакцией A.Singh и J.Silverman.

Упомянутые выше способы осуществления сшивания в полиэтилене следует рассматривать как иллюстративные, но не как ограничивающие. Стадия процесса, в ходе которой создаются поперечные связи между различными цепями полимерных молекул, обычно называют "стадией отверждения", и сам процесс обычно также называется "отверждением".

Настоящая олефиновая композиция может дополнительно содержать добавки, такие как, например, термические стабилизаторы, такие как стабилизаторы ультрафиолетового излучения, пигменты, красители, расширители, наполнители или технологические средства. Преимущественно они вводятся в композицию до стадии сшивания.

Композиции этого изобретения можно использовать в разнообразных областях применения и, в частности, они эффективны в тех областях применения, где требуется или является желательным небольшое время отверждения. Иллюстративные области применения включают пленки, экструзионно покрытая или ламинированная фольга, экструзионные или каландрированные листы и фольга, покрытия проводов и кабелей, герметичные прокладки и уплотнения, сальники; изделия, выполненные из вспененной или губчатой сшитой полиолефиновой структуры, имеющей замкнутые или открытые ячейки и/или их сочетание; полые контейнеры, полые резервуары, медицинские приспособления, драпировки и покрытия, предметы личной гигиены и здравоохранения; волокна, ленты, трубы и рукава, сильфоны, бутсы, гетры и обувь, подметки и верх обуви, изготовленные из сшиваемых полиолефиновых композиций. Композиции настоящего изобретения могут быть превращены в конечные изделия или компонующие детали, предназначенные для введения в другие изделия при их изготовлении, с использованием хорошо известных способов переработки полимеров, таких как экструзия проводов и кабелей, роторное прессование, профильная экструзия, литье под давлением, прямое прессование, литьевое прессование, экструзия с переформованием, формование с раздувом, литье под давлением с раздувом, термическое прессование, отделка поверхности, прессование с раздувом, щелевая экструзия, изготовление листов экструзией, экструзия пены, изготовление пленки экструзией с раздувкой, экструзия моноленты и моноволокна и порошковое покрытие.

Примеры

Следующие примеры представляют собой иллюстрацию некоторых

специальных вариантов воплощения этого

изобретения. Если не указано иное, все части и проценты являются массовыми.

Был изготовлен ряд существенно линейных этиленовых полимеров (СЛЭП) способом в растворе с использованием мини-установки, имеющей два реактора, которые называются здесь как "первичный реактор" и "вторичный реактор", соединенные последовательно. Первичный реактор применяют для непрерывной полимеризации исходной смеси, содержащей смесь этилен/октен-1/растворитель и газообразный водород, в присутствии металлоценового катализатора, такого, как описан в патентах США NN 5272236, 5278272 и 5380810. Частично прореагировавший продукт первичного реактора непрерывно поступает во вторичный реактор через ряд последовательных соединений между этими реакторами, где этот продукт подвергают взаимодействию с дополнительным количеством этилена снова в присутствии такого же металлоценового катализатора, в таких условиях реакции, при которых получается полимер с другим значением среднечисловой молекулярной массы, обычно со значением Mn меньше среднечисловой молекулярной массы полимера, полученного в условиях первичного реактора. Вообще такие условия включают эксплуатацию вторичного реактора при более высокой температуре, чем в первичном реакторе. Полимерные смеси, соответствующие Примерам 1-4, получают путем варьирования параметров реакции в первичном и вторичном реакторах.

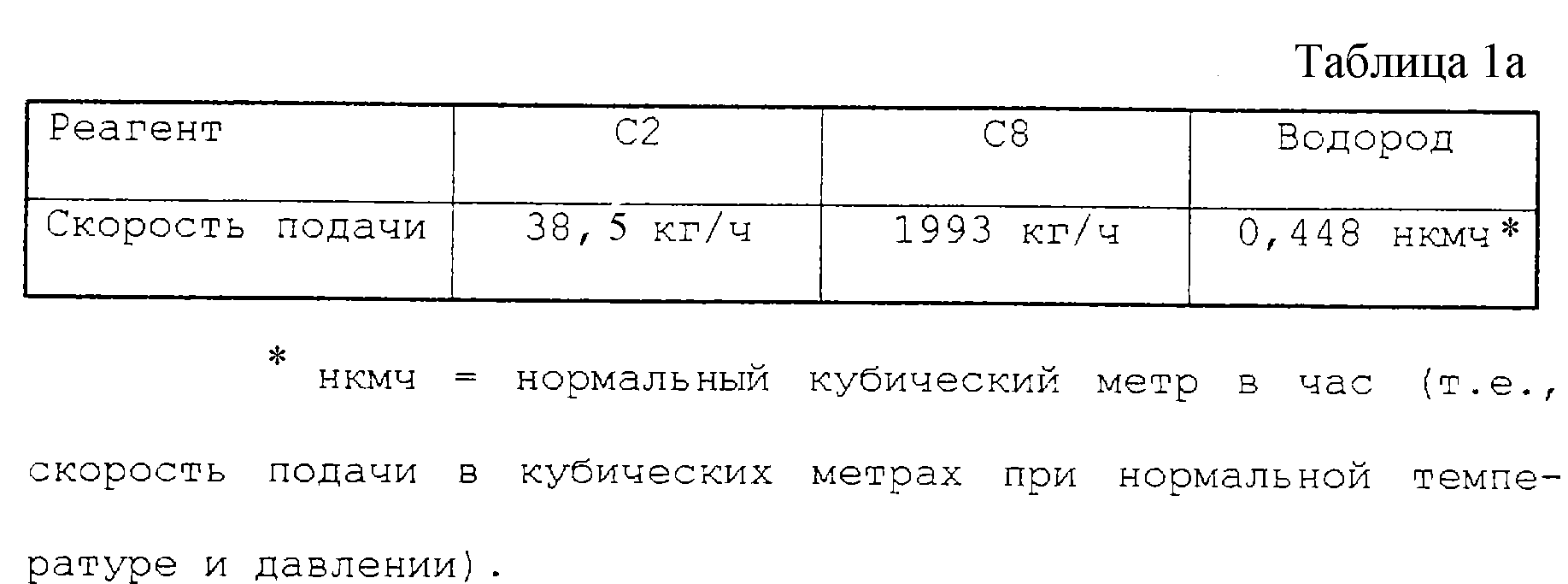

Например, смесь Примера 1 получают путем введения в первичный реактор смеси, содержащей этилен (C2), октен-1 (C8) и газообразный водород (H2), со скоростями,представленными в табл.1a в конце описания.

Температуру в первичном реакторе поддерживают равной 70oC, и поток продукта выводят из первичного реактора во вторичный реактор со скоростью 23,6 кг/ч, наряду с потоком этилена 7,71 кг/ч; температуру во вторичном реакторе поддерживают равной 120oC и получают конечный продукт со скоростью 36,5 кг/ч.

Сопоставительные Примеры от C-1 до C-14 представляют собой примеры сравнения СЛЭП, C-15 является примером гомогенного полимера этилена, в примерах от C-16 до C-19 сопоставляются полимеры линейных полиэтиленов низкой плотности (ЛПЭНП), а C-20 и C-21 являются примерами сравнительных полимеров - полиэтиленов весьма низкой плотности (ПЭВНП).

В сравнительных примерах от C-11 до C-20 используют промышленно доступные полимеры этилена, полиолефиновые эластомеры Engage® и полиолефиновые пластомеры Affinity®, причем оба представляют собой СЛЭП. Полимеры Dowlex® и Attane® являются смолами ЛПЭНП и ПЭВНП соответственно, которые производятся и продаются фирмой Дзе Дау Кемикал Компани. TafmerTM является гомогенным линейным полиэтиленовым интерполимером, поставляемым фирмой Мицуи (Япония).

Кроме того, были проведены Сопоставительные примеры DR-A - DR-M посредством смешения разных пар СЛЭП и экструзии такой смеси. Экструдат охлаждают и гранулируют и затем с этими таблетками проводят экструзию с реакционноспособным силаном. В табл. 3 в конце описания приведены характеристики образцов двухкомпонентной смеси.

Когда каждую полимерную смесь подвергают анализу методом гель-проникающей хроматографии, получают хроматограмму с двойным пиком. Эти результаты и другие характеристики приведены в табл. 1-3 и 9 в конце описания.

Данные из табл. 4 в конце описания показывают, что перерабатываемость сшиваемой полиэтиленовой композиции связана с суммарным среднечисловым моментом ее молекулярной массы Mn. В табл. 4 приведена зависимость скорости сдвига, при которой начинается процесс разрушения поверхности расплава, от суммарного значения Mn для ряда существенно линейных композиций полимеров этилена. На фиг. 5 приведена зависимость скорости сдвига для начала процесса разрушения поверхности расплава от суммарного значения Mn для ряда существенно линейных этиленовых полимеров (СЛЭП).

В табл. 5 в конце описания приведена зависимость вязкости расплава, при которой начинается процесс разрушения поверхности расплава, измеренной при 220oC и скорости 1800 с-1, от суммарного значения Mn для полимеров уровня техники и образцов этого изобретения. На фиг. 6 показана эта зависимость, из которой ясно видно, что вязкость расплава существенно зависит от суммарного значения Mn.

Примеры с

отверждением пероксидом

Композиции, перечисленные в табл. 6 в конце описания, компаундируют вместе со сшиваемыми составами в соответствии с Рецептурой 1 по следующей методике: добавляют 85

мас.% полимера в двухлитровый внутренний смеситель Фаррел 89М5030 и перемешивают до достижения температуры загрузки, равной 80oC (приблизительно 2 мин). Используют суммарную загрузку в

смеситель массой 1335 г. Затем добавляют остальные компоненты и перемешивают дополнительно, так что общее время цикла с момента старта составляет 5 мин, и после этого загрузку выводят из смесителя.

Типичная температура выгружаемого продукта составляет от 100 до 110oC. Затем смесь измельчают на двухроликовой мельнице Фаррел 6"х13" в течение 2 мин при 60oC, используя

фрикционное соотношение между скоростями переднего и заднего ролика от 1,5 до 1 при зазоре, равном примерно 0,5 мм, до прокатки листов 4 мм, которые выдерживают (для отпуска напряжений) 2 ч при

20oC до испытания.

Рецептура 1

Компонент - Количество, части на 100 ч. смолы (чс)

Полимер - 100,0

Перкадокс 14/40 K* - 2,00

Ренофит

TAC/S** - 0,5

Вулканокс HS/LG*** - 1,00

Итого - 103,50

*Перкадокс 14/40 K является бис(трет-бутилпероксиизопропил)бензол пероксидом

(активность 40%), поставляется фирмой Акцо Кемикалз Интернейшнэл Би.Ви., Амерсфоорт, Нидерланды.

**Ренофит TAC/S является смешанным агентом 70% триаллилцианурата и 30% диоксида кремния, поставляется фирмой Рейн Хеми Рейнау, ГмбХ, Маннгейм, Германия.

***Вулканокс HS/LG является полимеризованным 2,2,4-триметил-1,2-дигидрохинолиновым антиокислителем, поставляемым фирмой Байер АГ, Леверкузен, Германия.

Оптимальное время отверждения для сшиваемых пероксидами композиций определяют при 160oC, используя вибрационный дисковый реометр Цвик 4308 (угол ротора 1o, частота вибрации 100 мин-1). Величину оптимального времени отверждения, выраженную как T90, рассчитывают непосредственно, используя программное обеспечение Цвик ODR, модель 7049 3-2, версия 06.07.89/07.07.89, в соответствии с методикой, описанной в DIN 53529/T2.

В табл. 6 приведена зависимость оптимального времени отверждения, которое определяют, используя Вибрационный дисковый реометр и описанную выше методику, от суммарного значения Mn для ряда сшиваемых пероксидами композиций СЛЭП, как описано в Рецептуре 1. Образцы идентифицируют путем отнесения к исходному полимеру, из которого изготовлены сшиваемые композиции. Эту зависимость иллюстрирует фиг. 7, из которой ясно видно, что скорость отверждения композиций изобретения выше ожидаемой скорости отверждения относительно данных значений их суммарной среднечисловой молекулярной массы. Например, композиция Примера 2 отверждается при 160oC за 46,2 мин, тогда как для данной среднечисловой молекулярной массы ожидаемое время отверждения равно приблизительно 54 мин. Аналогично композиция Примера 3 отверждается при 160oC за 47,3 мин, тогда как ожидаемое время отверждения составляет более 60 мин, а композиция Примера 1 отверждается при 160oC за 48 мин при ожидаемом времени отверждения, равном 56 мин. Ожидаемое время отверждения оценивают на основе экстраполяции данных для композиций уровня техники, т.е. на основе экстраполяции корреляционной зависимости времени отверждения от суммарной Mn для композиций уровня техники.

Примеры композиций, сшитых силаном

Ряд полиэтиленовых смол и существенно линейных

этиленовых полимеров

подвергают взаимодействию с составом для прививки, состоящим из 1,519 мас.% винилтриметоксисилана, 0,075 мас. % дикумилпероксида в качестве инициатора прививки, и 0,025 мас. %

дилаурата дибутилолова в

качестве катализатора сшивания, в расчете на массу полиэтиленовой смолы или СЛЭП. Для приготовления состава для прививки смешивают 10 мл Динасилан Сильфина 12, состоящего из

92,5%

винилтриметоксисилана и 7,5% дикумилпероксида с 6,67 мл Динасилан Сильфина 21, состоящего из 96,2% винилтриметоксисилана и 3,8 мас.% дилаурата дибутилолова (оба товарных продукта Динасилан

Сильфин 12

и Динасилан Сильфин 21 являются доступными на фирме Хюлз). Эту смесь добавляют к 985 г образца полимера в закрытом барабане. Содержимое барабана перемешивают качанием в течение 1 ч и затем

подают в

одношнековый 16-миллиметровый экструдер с отношением длина/диаметр = 28/1. Экструдер оборудован шнеком со степенью сжатия 2,5:1 и снабжен "Смесителем с перемещающейся полостью", питающим

ленточную

матрицу. Такое оборудование производится в Центре экструзии фирмы Пластисайзерз Инжиниринг Лтд. (Соединенное королевство).

Кроме того, возможно подавать предварительно подготовленную смесь силан/пероксид/катализатор непосредственно в загрузочный бункер экструдера, хотя этот способ не применяется в целях настоящего изобретения. Скорость вращения в экструдере является такой, чтобы время пребывания смеси составляло между 3 и 7 мин, а температура расплава смолы была около 220oC. При использовании этой методики все смолы прививаются в равной степени. Ленты из экструдера нарезают пневматическим резаком, используя продувку сухим сжатым воздухом, чтобы предотвратить преждевременное отверждение из-за контакта с влагой. Компрессионно сформованные пластинки экструдатов получают, отбирая сухие гранулы и помещая их в пресс-форму с номинальными размерами 160 х 160 х 2 мм (толщина) при температуре 180oC; нагревают пресс-форму до 190oC и опрессовывают на давление 15 бар в течение 6 мин, затем увеличивают давление до 150 бар в течение 3 мин и затем дают форме охладиться до 20oC со скоростью охлаждения 15 градусов в минуту, используя гидравлический пресс типа Платен Пресс 200, производство фирмы Коллинз. Затем прессованные пластинки отверждают при 23oC на воздухе с относительной влажностью 80% или отверждают, помещая их в термостатированную водяную баню, нагретую до 60oC.

Скорость сшивания определяют путем периодического удаления пластинки и отбора образца в форме "собачьей косточки" для анализа термической усадки. В этом анализе помещают "собачью косточку" стандартных (по ASTM) размеров в печь при 200oC и прикрепляют к образцу груз, эквивалентный напряжению 20 Н/см2. Записывают результирующее удлинение образца. При усилении состояния отверждения образца измеряемое удлинение уменьшается. Таким образом, уменьшение степени удлинения является мерой скорости отверждения. Полностью этот метод описан в публикации 811-2-1 Стандарта международной электротехнической комиссии, выпуск 1986 г. Согласно этому промышленному стандарту, считают, что достигается удовлетворительное состояние отверждения, если термическая усадка образца (удлинение при заданной температуре) не превышает 175% спустя 15 мин под нагрузкой 20 Н/см2. Для того чтобы определить время отверждения, соответствующее этой величине термической усадки (175% спустя 15 мин при 200oC и нагрузке 20 Н/см2), термическую усадку измеряют, используя различные образцы в форме "собачьей косточки" при каждой величине времени отверждения, затем строят график зависимости термической усадки от времени отверждения в логарифмических координатах. При весьма малом времени отверждения величина термической усадки может быть очень высокой, и образец может разрушаться до истечения срока 15 мин. В этом случае удлинение под нагрузкой измеряют непосредственно до разрыва образца. По экспериментальным данным строится линия наилучшего соответствия, пересечение которой с величиной термической усадки 175% дает время отверждения мишени для задачи оценки.

В табл. 7 в конце описания приведены данные зависимости времени отверждения мишени для ряда линейных полиэтиленов низкой плотности (включая ПЭВНП и ПЭУНП) и сравнительных СЛЭП от среднечисловой молекулярной массы при сшивании на воздухе с относительной влажностью 80% при 23oC, в соответствии с приведенной выше методикой. Эту зависимость иллюстрирует фиг. 8, откуда ясно видно, что время отверждения мишени резко возрастает при уменьшении величины Mn как для ЛПЭНП, так и для СЛЭП. Аналогичные кривые могут быть получены для других классов полиолефинов.

В соответствии с описанными выше методами был приготовлен ряд сшиваемых силаном композиций с тем отличием, что эти композиции были сшиты при выдерживании сформованных пластин в воде при температуре 60oC. Этот ряд включал композиции на основе существенно линейных полимеров этилена, смесей существенно линейных полимеров этилена и традиционного гомогенного полиэтилена.

В табл. 8 в конце описания приведены данные зависимости времени отверждения мишени для этого ряда полимерных сшиваемых силаном композиций от Mn, когда при сшивании используют воду при 60oC, в соответствии с приведенной выше методикой.

В то время, как из фиг. 5 и 6 очевидно, что перерабатываемость композиций улучшается при уменьшении величины Mn полиэтилена, из фиг. 8 и 9 ясно видно, что время отверждения мишени для сшиваемых силаном композиций согласно уровню техники резко возрастает при уменьшении первичной Mn образца полиэтилена. Кроме того, фиг. 9 ясно демонстрирует, что для рецептур, предложенных Вонгом с сотрудниками, характерны те же самые закономерности, которые можно ожидать на основе их значений Mn.

В табл. 8 также приведены данные о зависимости времени отверждения для типичных образцов этого изобретения от среднечисловой молекулярной массы, а следовательно, перерабатываемости, которые сопоставлены с временем отверждения соответствующих рецептур уровня техники. На фиг. 9 примеры изобретения представлены в виде квадратов, выделенных стрелками. Шкала оси "Время отверждения мишени" является логарифмической для того, чтобы более наглядно продемонстрировать неожиданное и существенное улучшение характеристики скорости отверждения, которое может быть получено без ухушения перерабатываемости, за счет использования этого изобретения.

Например, композиция изобретения на основе примера 1 отверждена за 2,79 ч, по сравнению с 31,35 ч для сравнительного примера DR-B и 104,3 ч для сравнительного примера C-14, при близких значениях среднечисловой молекулярной массы. Композиция примера 2 отверждена в воде при 60oC за 3,67 ч по сравнению с временем отверждения 9,82 ч при тех же условиях для сравнительной композиции DR-C с близким значением среднечисловой молекулярной массы. Композиция примера 3 при тех же условиях отверждена за 17,43 ч по сравнению с ожидаемым временем отверждения более 1000 ч, аналогично композиция примера 4 отверждена за 31,16 ч по сравнению с ожидаемым временем отверждения более 1000 ч.

Композиция изобретения по примеру 1, которая отверждена за 2,79 ч, может быть сопоставлена со сравнительными композициями примеров DR-F и DR-E, которые отверждаются за 3,67 ч и 2,40 ч соответственно. В примере 1 расплав полимера имеет вязкость 112 Па•с при скорости 1800 см-1 и температуре 220oC по сравнению со значениями вязкости для композиций примеров DR-F и DR-E-163 Па•с и 185 Па•с. Таким образом, перерабатываемость композиции изобретения по примеру 4, которая отверждена за 31,16 ч, может быть сопоставлена с перерабатываемостью сравнительной композиции примера DR-B, которая также отверждается за 31,35 ч. В примере 4 расплав полимера имеет вязкость 44 Па•с при скорости 1800 с-1 и температуре 220oC по сравнению со значением вязкости для композиции примера DR-B - 72 Па•с и поэтому перерабатываемость композиции изобретения будет существенно лучше.

В табл. 9 в конце описания дана сводка значений Mn1/Mn2 и A1/(A1+A2) для композиций изобретения и сравнительных композиций. На фиг. 10 те же данные представлены графически, причем они иллюстрируют сочетания параметров Mn1/Mn2 и A1/(A1+A2), которые обеспечивают преимущества по изобретению.

Хотя это изобретение было описано весьма подробно с помощью предшествующих конкретных вариантов воплощения изобретения, следует понимать, что эти варианты воплощения приведены только с целью иллюстрации. Специалист в этой области техники может осуществить множество вариаций и модификаций этого изобретения, без отклонения от его замысла и объема.

Реферат

Описывается бимодальная полиолефиновая композиция, содержащая два олефиновых полимерных компонента, причем указанная композиция удовлетворяет следующим условиям: Мn1/Мn2>7,0, Мn2>3000 и 0,7≥(A1+A2)≥0,15, A1+A2=1 и 0<А1<1, суммарная Мn составляет от 6950 до 29900, суммарная Мw составляет от 81000 до 124000, суммарная Мw/Мn>4, где Мn1 представляет собой среднечисленную молекулярную массу первого нескручивающегося компонента; Мn2 представляет собой среднечисленную молекулярную массу второго нескручивающегося компонента; А1 и А2 представляют собой относительные доли первого и второго компонентов, и эта полиолефиновая композиция характеризуется суммарной плотностью менее чем 0,900 г/см3. Описываются также изделия, изготовленные их таких композиций, и способы получения таких композиций, которые обладают как хорошей способностью к переработке, так и высокой скоростью отверждения. Описываемые выше полиолефиновые композиции, способные к сшиванию, используются для производства различных изделий, таких, как покрытие проводов и кабелей, герметичные прокладки и уплотнения, сальники; изделий, выполненных из вспененной или губчатой сшитой полиолефиновой структуры, имеющей замкнутые или открытые ячейки и/или их сочетание; полые контейнеры, полые резервуары, медицинские приспособления, драпировки и покрытия, предметы личной гигиены и здравоохранения; волокна, ленты, трубы и рукава, сильфоны, бутсы, гетры и обувь. 5 с. и 18 з.п. ф-лы, 9 табл., 10 ил.

Формула

Мn1/Мn2>7,0;

Мn2>3000;

0, 7≥(А1/(А1+А2)≥0,15;

А1 +А2=1;

0<А1<1,

суммарная Мn составляет от 6950 до 29900, суммарная Мw составляет от 81000 до 124000, суммарная Мw /Мn>4, где Мn1 представляет собой среднечисленную молекулярную массу первого нескручивающегося компонента, Мn2 представляет собой среднечисленную молекулярную массу второго нескручивающегося компонента, А1 и А2 представляет собой относительные доли первого и второго компонентов, и эта полиолефиновая композиция характеризуется суммарной плотностью менее чем 0,900 г/см3.

(Мw/Мn)≥(l10/l2)-4,63,

где отношение индексов течения расплава (l10/l2) равно или больше 5,63.

в которой R' представляет собой атом водорода или метильную группу, х и y являются нулем или 1, при условии, что когда х равно 1, y=1; n - это целое число от 1 до 12, включая, предпочтительно, от 1 до 4; и каждый R независимо представляют собой гидролизуемую органическую группу, такую, как алкоксигруппа, имеющая от 1 до 12 атомов углерода, арилоксигруппа, аралоксигруппа, алифатическая ацилоксигруппа, имеющая от 1 до 12 атомов углерода, оксимо- или замещенная аминогруппа, или низшая алкильная группа, имеющая от 1 до 6 атомов углерода включительно, при условии, что не более чем одна из трех групп R является алкилом.

Мn1/Мn2>7,0;

Мn2>3000;

0,7≥(А1 /(А1+А2)≥0,15;

А1+А2=1;

0<А1<1,

суммарная Мn составляет от 6950 до 29900, суммарная Мw составляет от 81000 до 124000, суммарная Мw/Мn>4, где Мn1 представляет собой среднечисленную молекулярную массу первого нескручивающегося компонента, Мn2 представляет собой среднечисленную молекулярную массу второго нескручивающегося компонента, А1 и А2 представляют собой относительные доли первого и второго компонентов, и эта полиолефиновая композиция характеризуется суммарной плотностью менее чем 0,900 г/см3.

Комментарии