Полипропиленовые бутылки - RU2526260C2

Код документа: RU2526260C2

Чертежи

Описание

Настоящее изобретение относится к композиции нового полипропилена, подходящей для получения изделий, таких как бутылки, а также к изделиям, то есть бутылкам, полученным из композиции нового полипропилена.

В области полимеров хорошо известно, что конкретные применения требуют специально разработанных полимеров для достижения отдельных заданных свойств. Например, полимеры, используемые для литья йод давлением, должны иметь иные свойства, чем полимеры, используемые для выдувного формования.

Например, способ экструзионного выдувного формования представляет специальный способ, позволяющий удобно и дешево получать бутылки различного размера и формы. Основным недостатком этого способа является то, что стадия отверждения является очень специфичной по сравнению с обычным литьем под давлением.

В способе экструзионного выдувного формования расплав полимера сначала экструдируют через кольцо протяжки в раздуваемый воздухом полимерный рукав с последующим раздувом указанного полимерного рукава (как правило, называемого в этой области техники «паризон») до достижения внешней стороной рукава границ формы. Покрытие стенок формы полностью раздутым полимерным рукавом довольно сложно по сравнению с литьем под давлением, поскольку воздух между полимерным рукавом и формой должен быть удален полностью, что является обязательным требованием способа. Дополнительно внутренняя поверхность полимерного рукава не контактирует с формой, и, следовательно, существует только незначительная возможность влиять на структуру внутренней поверхности рукава. Как следствие, изделия, полученные при использовании экструзионно-выдувного способа, такие как бутылки, как правило, демонстрируют меньше блеска и прозрачности по сравнению с изделиями, полученными при использовании способа литья под давлением. Например, свойства внутренней и/или внешней поверхности бутылок, полученных экструзионно-выдувным способом, как правило, не одинаковые (следы течения, разрыв расплава), что приводит к снижению общего блеска и прозрачности по сравнению с бутылками, полученными литьем под давлением, или изделиями, полученными инжекционно-растяжно-раздувным формованием (ISBM). Определенное улучшение прозрачности может быть достигнуто при использовании висбрекинга полимерных материалов, но этот метод имеет некоторые ограничения и, как правило, применяется для относительно маленьких бутылок. Соответственно, более большие бутылки (объемом 1 л или более) предпочтительно не производятся при использовании прошедшего висбрекниг полипропилена в процессе экструзионно-выдувного формования.

Помимо блеска для функциональных характеристик бутылки также очень важна ударопрочность. Более высокая ударопрочность снижает риск повреждения во время транспортировки бутылки и также важна для транспортной обработки. Ударопрочность бутылок определяют при использовании так называемого теста с помощью падающего груза. Также требуется хорошая жесткость. Однако, как правило, материалы с превосходной жесткостью теряют в ударопрочности.

Следовательно, объект настоящего изобретения относится к композиции полипропилена, позволяющей среди прочего получение бутылок при использовании экструзионно-выдувного формования, при этом бутылки характеризуются высокой степенью блеска, высокой ударопрочностью и необязательно хорошей жесткостью. Также улучшаются технологические характеристики полипропилена по сравнению со стандартными полипропиленами.

Находкой настоящего изобретения является то, что рандом полипропилен должен быть скомбинирован с разветвленным полипропиленом, то есть, таким как полипропилен Y/H- формы, то есть полипропилен с высокой прочностью расплава (HMS-PP), и с α-нуклеирующим агентом.

Соответственно, в первом аспекте настоящее изобретение относится к композиции полипропилена со скоростью течения расплава MFR2 (230°С), измеренной согласно ISO 1133, равной по меньшей мере 2,0 г/10 минут, указанная композиция полипропилена включает сополимер пропилена (С-РР), полипропилен с высокой прочностью расплава (HMS-PP) и α-нуклеирующий агент (N), где сополимер пропилена (С-РР) имеет

(a) содержание сомономера, равное или менее 7,0 масс.%, сомономеры представляют этилен и/или по меньшей мере один С4-12 α-олефин;

(b) включает две фракции сополимера пропилена (A) и (В), где содержание сомономера первой фракции сополимера пропилена (А) составляет в пределах от 1,0 до 4,5 масс.%, а содержание сомономера первой фракции сополимера пропилена (А) ниже по сравнению с содержанием сомономера второй фракции сополимера пропилена (В).

Предпочтительно сополимер пропилена (С-РР) по первому аспекту настоящего изобретения удовлетворяет уравнению (I)

,

где

R представляет неупорядоченность [%], измеренную при использовании инфракрасной спектроскопии с Фурье-преобразованием (FTIR),

и

С представляет содержание сомономера [в масс.%], измеренное при использовании инфракрасной спектроскопии с Фурье-преобразованием (FTIR).

Во втором аспекте настоящее изобретение относится к композиции полипропилена со скоростью течения расплава MFR2 (230°С), измеренной согласно ISO 1133, равной по меньшей мере 2.0 г/10 минут, указанная композиция полипропилена включает сополимер пропилена (С-РР), полипропилен с высокой прочностью расплава (HMS-PP) и α-нуклеирующий агент (N), где сополимер пропилена (С-РР)

(a) имеет содержание сомономера, равное или менее 7,0 масс.%, сомономеры представляют этилен и/или по меньшей мере один C4-12 α-олефин, и

(b) удовлетворяет уравнению (I)

где

R представляет неупорядоченность, измеренную при использовании инфракрасной спектроскопии с Фурье-преобразованием (FTIR), и

С представляет содержание сомономера [в масс.%], измеренное при использовании инфракрасной спектроскопии с Фурье-преобразованием (FTIR).

Предпочтительно сополимер пропилена (С-РР) по второму аспекту настоящего изобретения включает две фракции сополимера пропилена (А) и (В), где содержание сомономера первой фракции сополимера пропилена (А) составляет в пределах от 1,0 до 4,5 масс.%, а содержание сомономера первой фракции сополимера пропилена (А) ниже по сравнению с содержанием сомономера второй фракции сополимера пропилена (В).

Композиция полипропилена по первому или второму аспекту настоящего изобретения предпочтительно включает в качестве полимерных компонентов только сополимер пропилена (С-РР) и полипропилен с высокой прочностью расплава (HMS-PP), как указанно выше, и дополнительно детально описано ниже.

Неожиданно было обнаружено, что такая композиция полипропилена обладает превосходными свойствами по сравнению с известными композициями полипропилена, в частности, таковыми, как правило, используемыми для процессов экструзионно-раздувного формования. Композиция полипропилена по настоящему изобретению, в частности, позволяет получить при использовании экструзионно-раздувного формования бутылки с высокой степенью блеска, исключительной ударопрочностью согласно тесту,проведенному с помощью падающего груза, и хорошей жесткостью. Также улучшаются технологические характеристики полипропилена благодаря более высокой скорости течения расплава согласно Сравнительным примерам (см. экспериментальную часть).

Далее настоящее изобретение будет описано более детально. Таким образом, описанные ниже предпочтительные варианты воплощения настоящего изобретения относятся к первому и второму аспекту, указанным выше.

Одним из обязательных требований к композиции полипропилена является повышенная скорость течения расплава. Скорость течения расплава, главным образом, зависит от среднемассовой молекулярной массы. Это происходит из-за того факта, что длинные молекулы придают материалу более низкую текучесть по сравнению с короткими молекулами. Увеличение молекулярной массы означает снижение показателя MFR. Скорость течения расплава (MFR) измеряют в г/10 минут выгруженного через определенное сито полимера при специфических температурных условиях и давлении, и измеряют вязкость полимера, которая, в свою очередь, для каждого типа полимера определяется его молекулярной массой, а также степенью разветвленности. Скорость течения расплава, измеренную при нагрузке 2,16 кг при температуре 230°С (ISO 1133), обозначают как MFR2 (230°С). Следовательно, предпочтительно композиция полипропилена по настоящему изобретению имеет MFR2 (230°С), измеренную согласно ISO 1133, равную по меньшей мере 2,0 г/10 минут, предпочтительно равную менее 2,2 г/10 минут. Соответственно, по существу понятно, что указанная композиция полипропилена по настоящему изобретению имеет MFR2 (230°С) в пределах от 2,0 до 6,0 г/10 минут, более предпочтительно в пределах от 2,1 до 4,5 г/10 минут, еще более предпочтительно в пределах от 2,2 до 3,8 г/10 минут.

Дополнительно, как указано выше, новая композиция полипропилена должна включать полипропилен с высокой прочностью расплава (HMS-PP). Полимеры такого типа улучшают прочность расплава композиции полипропилена. Следовательно, предпочтительно композиция полипропилена по настоящему изобретению дополнительно характеризуется механическим упрочнением при вытяжном усилии Fmax, как определено в Rheotens при температуре 200°С, по меньшей мере 7,0 vmax и скоростью вытяжения vmax по меньшей мере 180 мм/с, более предпочтительно характеризуется механическим упрочнением при вытяжном усилии Fmax по меньшей мере 7,5 сН и скоростью вытяжения vmax по меньшей мере 185 мм/с.

Кроме того, композиция полипропилена может быть дополнительно определена содержанием геля. Содержание геля является хорошим индикатором для химической модификации композиции полипропилена или ее компонентов. Соответственно, настоящее изобретение характеризуется относительно умеренным содержанием геля, то есть не более чем 1,00 масс.%, еще более предпочтительно не более чем 0,80 масс.%, еще более предпочтительно не более чем 0,50 масс.%, определенным как относительное количество полимера, нерастворимого в кипящем ксилоле (фракция, нерастворимая в горячем ксилоле, XHI). С другой стороны, композиция полипропилена должна включать определенное количество полипропилена с высокой прочностью расплава (HMS-PP). Следовательно, содержание геля в композиции полипропилена предпочтительно составляет более чем 0,15 масс.%, более предпочтительно по меньшей мере 0,27 масс.%. Таким образом, предпочтительные пределы содержания геля в композиции полипропилена составляют от 0,05 до 0,90 масс.%, такое как от 0,15 до 0,90 масс.%, более предпочтительно от 0,26 до 0,8 масс.%.

Дополнительно, понятно, что композиция полипропилена по настоящему изобретению предпочтительно имеет содержание фракции, растворимой в холодном ксилоле (XCS), не более чем 15,0 масс.%, более предпочтительно не более чем 14,0 масс.%, еще более предпочтительно не более чем 12,0 масс.%, такое как не более чем 1,5 масс.%.

Дополнительно, композиция полипропилена может быть охарактеризована количеством сомономерных единиц, иных, чем пропилен, в композиции полипропилена. Следовательно, понятно, что единицы, полученные из C2-С12 α-олефинов, иных, чем пропилен, составляют не более чем 7,0 масс.%, предпочтительно не более чем 6.0 масс.%, такое как не более чем 5,5 масс.%, в композиции полипропилена.

Далее композиции полипропилена по настоящему изобретению дополнительно характеризуются полимерными компонентами композиции. Сополимер пропилена (С-РР) включает единицы, полученные из пропилена, и по меньшей мере иные, чем С2-С12 α-олефины, предпочтительно по меньшей мере иные, чем С2-С10 α-олефины. Следовательно, сополимер пропилена (С-РР) включает единицы, полученные из пропилена, и по меньшей мере иные, чем α-олефин, выбранный из группы, состоящей из этилена, С4 α-олефина, C5 α-олефина, C6 α-олефина, С7 α-олефина, С8 α-олефина, С9 α-олефина и С10 α-олефина. Более предпочтительно сополимер пропилена (С-РР) включает единицы, полученные из пропилена, и по меньшей мере иные, чем α-олефин, выбранный из группы, состоящей из этилена, 1-бутена, 1-пентена, 1-гексена, 1-гептена, 1-октена, 1-нонена и 1-доцена, где предпочтительными являются этилен, 1-бутен и 1-гексен. По существу предпочтительно сополимер пропилена (С-РР) состоит из единиц, полученных из пропилена и этилена. Количество единиц, полученных из С2-С12 α-олефинов, иных, чем пропилен, в сополимере пропилена (С-РР) равно или менее 7,0 масс.%, предпочтительно в пределах от 1,0 до 7,0 масс.%, более предпочтительно в пределах от 1,5 до 6,0 масс.%, еще более предпочтительно в пределах от 2,0 до 5,5 масс.%. Предпочтительно сополимер пропилена (С-РР) представляет рандом сополимер пропилена. Используемый в описании настоящей патентной заявки термин «рандом» понимается согласно IUPAC (Glossary of basic terms in polymer science; IUPAC recommendations 1996). Следовательно, предпочтительно сополимер пропилена (С-РР) имеет неупорядоченность по меньшей мере 40%, более предпочтительно по меньшей мере 50%, еще более предпочтительно по меньшей мере 55%, еще более предпочтительно по меньшей мере 60% и еще более предпочтительно по меньшей мере 65%.

Еще более предпочтительно сополимер пропилена (С-РР) удовлетворяет уравнению (I), еще более предпочтительно удовлетворяет уравнению (Ia), еще более предпочтительно удовлетворяет уравнению (Ib)

где

R представляет неупорядоченность [%], измеренную при использовании инфракрасной спектроскопии с Фурье-преобразованием (FTIR),

и

С представляет содержание сомономера [в масс.%], измеренное при использовании инфракрасной спектроскопии с Фурье-преобразованием (FTIR), предпочтительно сополимер пропилена (С-РР) является изотактическим.

Следовательно, понятно, что сополимер пропилена (С-РР) имеет достаточно высокую концентрацию изотактических триад, то есть выше чем 90%, более предпочтительно выше чем 92%, еще более предпочтительно выше чем 93% и еще более предпочтительно выше чем 95%, такое как выше чем 97%.

Дополнительно, понятно, что содержание сополимера, растворимого в холодном ксилоле (С-РР), достаточно низкое. Следовательно, сополимер пропилена (С-РР) предпочтительно имеет содержание фракции, растворимой в холодном ксилоле (XCS), измеренное согласно ISO 6427 (23°С), не более чем 15,0 масс.%, более предпочтительно не более чем 13,0 масс.%, еще более предпочтительно не более чем 12,0 масс.%, такое как не более чем 1,5 масс.%. Таким образом, предпочтительные пределы составляют от 1,0 до 15,0 масс.%, более предпочтительно от 1,0 до 13,0 масс.%), еще более предпочтительно от 1,2 до 11,0 масс.%.

Предпочтительно сополимер пропилена (С-РР) является мультимодальным, таким как бимодальный, исходя из распределения молекулярной массы и/или распределения содержания сомономера, последнее по существу предпочтительно.

Используемый в описании настоящей патентной заявки термин «мультимодальный» или «бимодальный» относится к модальности полимера, то есть

- форме кривой распределения молекулярной массы, которая является графиком молекулярной массы фракции, как функции ее молекулярной массы, или более предпочтительно форме кривой распределения содержания сомономера, которая является графиком содержания сомономера как функция молекулярной массы полимерных фракций.

Как будет описано ниже, полимерные фракции сополимера пропилена (С-РР) могут быть получены при использовании процесса с последовательными стадиями с использованием серии последовательно соединенных реакторов, работающих при различных условиях реакции. Соответственно, каждая фракция, полученная в определенном реакторе, будет иметь свое собственное распределение молекулярной массы и/или распределение содержания сомономера.

Когда кривые распределения (молекулярной массы или содержания сомономеров) этих фракций накладывают друг на друга с получением кривой распределения молекулярной массы или кривой распределения содержания сомономеров конечного полимера, эти кривые могут показать два или более максимума, или по меньшей мере будут заметно расширены по сравнению с кривыми для отдельных фракций. Такой полимер, полученный за две или более последовательные стадии, называют бимодальным или мультимодальным, в зависимости от числа стадий.

Следовательно, сополимер пропилена (С-РР) может быть мультимодальным, таким как бимодальный, исходя из содержания сомономеров и/или молекулярной массы. По существу понятно, что сополимер пропилена (С-РР) является мультимодальным, таким как бимодальный, по содержанию сомономера.

Дополнительно, в случае, когда сополимер пропилена (С-РР) представляет мультимодальный, такой как бимодальный, в частности мультимодальный, такой как бимодальный, по содержанию сомономеров, понятно, что отдельные фракции присутствуют в количествах, оказывающих воздействие на свойства материала. Следовательно, понятно, что каждая из этих фракций присутствует в количестве по меньшей мере 10 масс.%) от общего сополимера пропилена (С-РР). Соответственно, в случае бимодальной системы, в частности, по содержанию сомономеров сплит (примечание: количество полимера, полученного в соответствующем реакторе, отнесенное к общей массе) двух фракций предпочтительно составляет в пределах от 40:60 до 60:40.

Следовательно, в одном предпочтительном варианте воплощения настоящего изобретения (С-РР) включает по меньшей мере предпочтительно состоит из двух фракций сополимера пропилена (А) и (В), которые отличаются по содержанию сомономера, такому как содержание этилена (предпочтительно в качестве единственного сомономера в сополимере пропилена (С-РР)), где фракция первого сополимера пропилена (А) присутствует в пределах от 40 до 60 масс.%, а фракция второго сополимера пропилена (В) присутствует в пределах от 60 до 40 масс.% (в пределах от 40:60 до 60:40). Соответственно, обе фракции сополимера пропилена (А) и (В) включают, предпочтительно состоят из единиц, полученных из пропилена, и по меньшей мере иных чем C2-C12 α-олефинов. предпочтительно по меньшей мере иных чем С2-С10 α-олефинов. Следовательно, две фракции сополимера пропилена (А) и (В) включают, предпочтительно состоят из единиц, полученных из пропилена и по меньшей мере иного α-олефина, чем выбранный из группы, состоящей из этилена, С4 α-олефина, C5 α-олефина, С6 α-олефина, С7 α-олефина, C8 α-олефина, С9 α-олефина и С10 α-олефина. Более предпочтительно две фракции сополимера пропилена (А) и (В) включают, предпочтительно состоят из единиц, полученных из пропилена и по меньшей мере иного α-олефина, чем выбранный из группы, состоящей из этилена, 1-бутена, 1-пентена, 1-гексена, 1-гептена, 1-октена, 1-нонена и 1-доцена, где предпочтительными являются этилен, 1-бутен и 1-гексен. По существу предпочтительно две фракции сополимера пропилена (А) и (В) состоят из единиц, полученных из пропилена и этилена. По существу предпочтительно, чтобы сомономеры в двух фракциях сополимера пропилена (А) и (В) были одинаковыми. Соответственно, в одном конкретном варианте воплощения настоящего изобретения сополимер пропилена (С-РР) включает, предпочтительно состоит из двух фракций сополимера пропилена (А) и (В), где две фракции сополимера пропилена (А) и (В) имеют те же самые сомономеры, такие как этилен, то есть, фракции сополимера пропилена (А) и (В) состоят из единиц, полученных только из пропилена и этилена.

Как указанно выше, обе фракции (А) и (В) представляют сополимеры пропилена. Предпочтительно содержание сомономеров первой фракции сополимера пропилена (А) составляет в пределах от 1,0 до 4,5 масс.%, более предпочтительно в пределах от 1,5 до 3,5 масс.%, такое как в пределах от 1,8 до 3,2 масс.%.

Дополнительно или в качестве альтернативы к требованиям, указанным предшествующих абзацах, понятно, что содержание сомономера первой фракции сополимера пропилена (А) ниже по сравнению с содержанием сомономера второй фракции сополимера пропилена (В). Следовательно, по существу понятно, что содержание сомономера, такое как содержание этилена второй фракции сополимера пропилена (В), составляющее по меньшей мере 1,0 масс.%, более предпочтительно по меньшей мере 1,5 масс.%, еще более предпочтительно по меньшей мере 2,0 масс.%, более высокое, чем содержание сомономеров, такое как содержание этилена первой фракции сополимера пропилена (А). С другой стороны, различие в содержании сомономеров между двумя фракциями должно быть не слишком высоким, то есть не более чем 6,0 масс.%, предпочтительно не выше чем 5,0 масс.%, более предпочтительно не выше чем 4,7 масс.% во избежание тенденции к разделению. Следовательно, понятно, что содержание сомономеров, такое как содержание этилена второй фракции сополимера пропилена (В), предпочтительно составляющее в пределах от 1,0 до 7,0 масс.%, более предпочтительно в пределах от 1,2 до 7,0 масс.%, выше, чем содержание сомономеров, такое как содержание этилена первой фракции сополимера пропилена (A). Следовательно, предпочтительно, чтобы вторая фракция сополимера пропилена (В) имела содержание сомономера, такое как содержание этилена, по меньшей мере 3,0 масс.%, более предпочтительно по меньшей мере 4,0 масс.%, такое как по меньшей мере 5,0 масс.%, еще более предпочтительно в пределах от 3,0 до 10,0 масс.%, такое как в пределах от 3,0 до 9,0 масс.%, еще более предпочтительно в пределах от 4,0 до 8,5 масс.%

Дополнительно, предпочтительно сополимер пропилена (С-РР) имеет довольно высокую температуру кристаллизации Тс, измеренную при использовании дифференциальной сканирующей калориметрии (DSC), составляющую по меньшей мере 110°С, более предпочтительно по меньшей мере 115°С. Предпочтительно эта температура кристаллизации Тс измерена перед разрушением композиции полипропилена и, следовательно, перед разрушением композиции сополимера пропилена (С-РР). Предпочтительно сополимер пропилена (С-РР) прошел обработку α-нуклеирующим агентом d, то есть включает α-нуклеирующий агент (N), как описано детально ниже.

Как указано выше, композиция полипропилена по настоящему изобретению должна включать по меньшей мере в качестве полимерных компонентов сополимер пропилена (С-РР) и полипропилен с высокой прочностью расплава (HMS-PP). Два компонента должны быть выбраны, таким образом, чтобы отвечать, в частности,требуемой MFR2 (230°С) по меньшей мере 2,0 г/10 минут для конечной композиции полипропилена. В принципе возможны три варианта для достижения заданной относительно высокой скорости течения расплава конечной композиции. В первом варианте используют сополимер пропилена (С-РР) с MFR2 (230°С), аналогичной конечному продукту, и смешивают его с полипропиленом с высокой прочностью расплава (HMS-PP). Альтернативным вариантом является использование сополимера пропилена (С-РР) со значительно более низкой MFR2 (230°С) по сравнению с конечным продуктом, разрушение указанного сополимера пропилена (С-РР), то есть висбрекинг указанного сополимера пропилена (С-РР), и последующее смешивание его с полипропиленом с высокой прочностью расплава (HMS-PP). В другом варианте используют смесь сополимера пропилена (С-РР) и полипропилена с высокой прочностью расплава (FIMS-PP) (необязательно с α-нуклеирующим агентом (N)), где указанный сополимер пропилена (С-РР) имеет значительно более низкую MFR2 (230°С) по сравнению с конечным продуктом. Указанную смесь подвергается висбрекингу при использовании перекиси до заданной MFR2 (230°С) по меньшей мере 2,0 г/10 минут для конечной композиции полипропилена. Последний вариант является наиболее предпочтительным.

Соответственно, принимая во внимание различные варианты создания композиции полипропилена с MFR2 (230°С) по меньшей мере 2,0 г/10 минут, сополимер пропилена (С-РР) в композиции полипропилена предпочтительно имеет MFR2 (230°С) не более чем 4,5 г/10 минут. Более предпочтительно сополимер пропилена (С-РР) в композиции полипропилена предпочтительно имеет MFR2 (230°С) не более чем 3,0 г/10 минут. Следовательно, по существу понятно, что сополимер пропилена (С-РР) в композиции полипропилена предпочтительно имеет MFR2 (230°С) в пределах от 2,0 до 4,5 г/10 минут, более предпочтительно в пределах от 2,1 до 3,8 г/10 минут, еще более предпочтительно в пределах от 2,2 до 3,5 г/10 минут.

В случае композиции полипропилена по настоящему изобретению, полученной при использовании висбрекинга сополимера пропилена (С-РР) или висбрекинга композиции полипропилена, используемый сополимер пропилена (С-РР) имеет MFR2 (230°С) по меньшей мере 0,3 г/10 минут, более предпочтительно в пределах от 0,5 до 3,0 г/10 минут, еще более предпочтительно в пределах от 1,0 до 2,5 г/10 минут, такую как в пределах от 1,3 до 2,0 г/10 минут. Предпочтительно первоначально используемый сополимер пропилена (С-РР) выбирают, таким образом, что соотношение висбрекинга (конечная MFR2 (230°С)) / начальная MFR2 (230°С)) составляет в пределах от 1,3 до 3,0, более предпочтительно в пределах от 1,4 до 2,5, где «начальная MFR2 (230°C)» представляет MFR2 (230°С) сополимера пропилена (С-РР) перед висбрекингом

и

«конечная MFR2 (230°С)» представляет MFR2 (230°С) сополимера пропилена (С-РР) после висбрекинга и/или MFR2 (230°С) композиции полипропилена после висбрекинга.

Далее более детально описано получение сополимера пропилена (С-РР) наряду с висбрекингом.

В качестве дополнительного важного требования в настоящем изобретении должен быть использован полипропилен с высокой прочностью расплава (FIMS-PP). Полимеры такого типа характеризуются определенной степенью разветвленности. Возможно полипропилены с высокой прочностью расплава (HMS-PP) представляют так называемые Y/H-полипропилены. например, описанные в FP 0787750, то есть разновидности одноразветвленных полипропиленов (Y полипропилены имеют основание с единичной длинной боковой цепью и структуру, похожую на «Y») и разновидности полипропиленов, полимерные цепочки которых соединены мостиковой группой (структура напоминает «Н»). Такие полипропилены характеризуются довольно высокой прочностью расплава. Параметром степени разветвленности является индекс разветвленности g'. Индекс разветвленности g' коррелирует с разветвлениями полимера. Индекс разветвленности g' определяют как g'=[IV]br[IV]lin, где g' представляет индекс разветвленности, [IV]br представляет истинную вязкость разветвленного полипропилена и [IV]lin представляет истинную вязкость линейного полипропилена с той же среднемассовой молекулярной массой (в пределах 110%) как у разветвленного полипропилена. Таким образом, низкий показатель g' является индикатором высокоразветвленного полимера. Другими словами, если показатель g' снижается, разветвленность полимера повышается. Это описано в В.Н. Zimm and W.H.Stockmeyеr. J.Chem. Phys. 17.1301 (1949). Этот документ введен здесь ссылкой. Следовательно, предпочтительно индекс разветвленности g' полипропилена с высокой прочностью расплава (HMS-PP) должен составлять менее чем 1,0; более предпочтительно равный или менее чем 0,9; такое как менее чем 0,8. В другом предпочтительном варианте воплощения настоящего изобретения индекс разветвленности g' полипропилена с высокой прочностью расплава (HMS-PP) предпочтительно должен составлять менее чем 0,7.

Высокая степень разветвленности полипропилена с высокой прочностью расплава (HMS-PP) также вносит свой вклад в прочность расплава. Следовательно, предпочтительно полипропилен с высокой прочностью расплава (HMS-PP) дополнительно характеризуется механическим упрочнением при вытяжном усилии Fmax по меньшей мере 10,0 сН и скоростью вытяжения vmax по меньшей мере 200 мм/с, более предпочтительно характеризуется механическим упрочнением при вытяжном усилии Fmax по меньшей мере 20,0 сН и скоростью вытяжения vmax по меньшей мере 250 мм/с, еще более предпочтительно механическим упрочнением при вытяжном усилии Т max по меньшей мере 25,0 сН и скоростью вытяжения vmax по меньшей мере 250 мм/с.

Такой полипропилен с высокой прочностью расплава (HMS-PP) предпочтительно получают модифицированием, то есть химическим модифицированием полипропилена. Такое модифицирование необходимо для достижения разветвленной структуры и/или феномена механического упрочнения полипропилена с высокой прочностью расплава (HMS-PP). Такая модификация также оказывает воздействие на содержание геля в полипропилене с высокой прочностью расплава (HMS-PP). Соответственно, допустимо определить полипропилен с высокой прочностью расплава (FIMS-PP) дополнительно и/или в качестве альтернативы содержанием в нем геля. Следовательно, понятно, что полипропилен с высокой прочностью расплава (HMS-PP) характеризуется относительно умеренным содержанием геля, то есть не более чем 1,00 масс.%, еще более предпочтительно не более чем 0,80 масс.%, еще более предпочтительно не более чем 0,50 масс.%, определенным, как относительное количество полимера, нерастворимого в кипящем ксилоле (фракция, нерастворимая в горячем ксилоле, XHI). С другой стороны, полипропилен с высокой прочностью расплава (HMS-PP) может иметь определенную степень разветвления и, следовательно, определенное содержание геля, то есть по меньшей мере, 0,15 масс.%), более предпочтительно по меньшей мере. 0,27 масс.%. Таким образом, предпочтительные пределы содержания геля в полипропилене с высокой прочностью расплава (HMS-PP) составляют от 0,05 до 0,90 масс.%, более предпочтительно от 0,26 до 0,8 масс.%.

Дополнительно, предпочтительно, чтобы полипропилен с высокой прочностью расплава (HMS-PP) имел MFR2 (230°С) в пределах от 1,0 до 10,0 г/10 минут, более предпочтительно в пределах от 4,0 до 8,5 г/10 минут, еще более предпочтительно в пределах от 6,0 до 8,0 г/10 минут.

Предпочтительно полипропилен с высокой прочностью расплава (HMS-PP) имеет плотность по меньшей мере 850 кг/м3, более предпочтительно по меньшей мере 875 кг/м3 и наиболее предпочтительно по меньшей мере 900 кг/м3.

Дополнительно, предпочтительно полипропилен с высокой прочностью расплава (HMS-PP) имеет плотность не более чем 950 кг/м3 более предпочтительно не более чем 925 кг/м3 и наиболее предпочтительно не более чем 910 кг/м3. Предпочтительно полипропилен с высокой прочностью расплава (HMS-PP) имеет точку плавления по меньшей мере 140°С, более предпочтительно по меньшей мере 150°С и наиболее предпочтительно по меньшей мере 160°С.

Как указанно выше, полипропилен с высокой прочностью расплава (HMS-PP) предпочтительно представляет модифицированный полипропилен. Следовательно, полипропилен с высокой прочностью расплава (HMS-PP) может быть дополнительно определен способом получения. Таким образом, полипропилен с высокой прочностью расплава (HMS-PP) предпочтительно является результатом обработки немодифицированного полипропилена (А) термически разрушающимся инициатором образования радикалов и/или ионизирующим излучением. Однако при этом существует высокий риск разрушения полипропилена (А), что оказывает негативное воздействие. Следовательно, предпочтительно проводить модификацию при использовании бифункционального ненасыщенного мономера(ов) и/или мультифункционального ненасыщенного с низкой молекулярной массой полимера(ов) в качестве химически соединяющей единиц(ы) мостиковых связей. Подходящий способ получения полипропилена с высокой прочностью расплава (HMS-PP) описан, например, в HP 0787750, ЕР 0879830 А1 и ЕР 0890612 А2. Все документы введены здесь ссылкой. Следовательно, предпочтительно количество перекиси составляет в пределах от 0,05 до 3,00 масс.% от немодифицированного полипропилена (А). Соответственно, в одном предпочтительном варианте воплощения настоящего изобретения полипропилен с высокой прочностью расплава (HMS-PP) включает единицы, полученные из

(i) пропилена и

(ii) бифункционального ненасыщенного мономера(ов) и/или мультифункционального ненасыщенного с низкой средней молекулярной массой полимера(ов).

Используемый в описании настоящей патентной заявки термин «бифункциональный ненасыщенный или мультифункциональный ненасыщенный» относится предпочтительно к присутствию двух или более не ароматических двойных связей, как, например, в дивинилбензоле или циклопентадиене или полибутадиене. Используют только такие би- или мультифункциональные ненасыщенные соединения, которые могут быть полимеризованы предпочтительно при помощи свободных радикалов. Ненасыщенные сайты в би- или мультифункциональных ненасыщенных соединениях в их химически связанном состоянии фактически не являются «не насыщенными», поскольку каждая из двойных связей использована для ковалентной связи с полимерными цепями полипропилена (А).

Реакция бифункционально ненасыщенного мономера(ов) и/или мультифункционально ненасыщенного с низкой молекулярной массой полимера(ов), предпочтительно имеющего среднечисловую молекулярную массу (Mn)≤10000 г/моль, синтезированного из одного и/или более ненасыщенного мономера, с композицией полимера пропилена может быть проведена в присутствии инициатора термического образования свободных радикалов, например, разрушающегося инициатора образования свободных радикалов, такого как термически разлагаемая перекись и/или ионизирующее излучение или микроволновое излучение.

Бифункциональные ненасыщенные мономеры могут представлять

- дивинильные соединения, такие как дивиниланилин, m-дивинилбензол, р-дивинилбензол, дивинилпентат и дивинилпропан;

- аллильные соединения, такие как аллил акрилат, аллил метакрилат, аллил метил малеат и винилаллиловый эфир;

- диены, такие как 1,3-бутадиен, хлоропрен, циклогексадиен, циклопентадиен, 2,3-диметилбутадиен, гептадиен, гексадиен, изопрен и 1,4-пентадиен;

- ароматический и/или алифатический бис (малеимид) бис(цитраконимид) и смеси этих ненасыщенных мономеров.

По существу предпочтительными бифункциональными ненасыщенными мономерами являются 1,3-бутадиен, изопрен, диметил бутадиен и дивинилбензол.

Мультифункциональный ненасыщенный с низкой молекулярной массой полимер, предпочтительно имеющий среднечисловую молекулярную массу (Mn)≤10000 г/моль, может быть синтезирован из одного или более ненасыщенного мономера.

Примеры таких полимеров с низкой молекулярной массой представляют

- полибутадиены по существу с отличающейся микроструктурой полимерной цепи, то есть 1,4-цис,1,4-транс и 1,2-(винил), главным образом 1,2-(винил),

- сополимеры бутадиена и стирола, имеющие 1,2-(винил) в полимерной цепи. Предпочтительным полимером с низкой молекулярной массой является полибутадиен, в частности полибутадиен, имеющий более чем 50,0 масс.% бутадиена в форме 1,2-(винила).

Полипропилен с высокой прочностью расплава (HMS-PP) может содержать более чем один бифункциональный ненасыщенный мономер и/или мультифункциональный ненасыщенный полимер с низкой молекулярной массой. Еще более предпочтительно количество бифункционального ненасыщенного мономера(ов) и мультифункционального ненасыщенного полимера(ов) с низкой молекулярной массой вместе с полипропиленом с высокой прочностью расплава (HMS-PP) составляет в пределах от 0,01 до 10,0 масс.% от указанного полипропилена с высокой прочностью расплава (HMS-PP).

Как указанно выше, предпочтительно бифункциональный ненасыщенный мономер(ы) и/или мультифункциональный ненасыщенный полимер(ы) с низкой молекулярной массой используют в присутствии термически разрушающегося инициатора образования свободных радикалов.

Перекиси являются предпочтительными термически разрушающимися инициаторами образования свободных радикалов.

Более предпочтительно термически разрушающиеся инициаторы образования свободных радикалов выбирают из группы, состоящей из ацильной перекиси, алкильной перекиси, гидроперекиси, перэфира и пероксикарбоната.

Следующие приведенные перекиси являются по существу предпочтительными: перекись бензоила, перекись 4-хлорбензоила, перекись 3-метоксибензоила и/или перекись метилбензоила.

Алкильные перекиси: перекись аллил t-бутила, 2,2-бис(t-бутилпероксибутан), 1,1-бис(t-бутилперокси)-3,3,5-триметилциклогексан, n-бутил-4,4-бис-бутилперокси)валерат, диизопропиламинометил-t-амил нероксид, диметиламиномстил-t-амил пероксид, диэтиламинометил-t-бутил пероксид, диметиламинометил-t-бутил пероксид, 1,1-ди-(t-амилперокси)циклогексан, t-амил пероксид, 1-бутилкумил пероксид, t-бутил пероксид и/или 1-гидроксибутил n-бутил пероксид.

Перэфиры и пероксикарбонаты: бутил перацетат, кумил перацетат, кумил перпропионат, циклогексил перацетат, ди-t-бутил перадипат, ди-t-бутил перазелаинат, ди-t-бутил перглютарат, ди-t-бутил перфталат, ди-t-бутил персибацинат, 4-нитрокумил перпропионат, 1-фенилэтил пербензоат, фенилэтил нитро-пербензоат, t-бутилбицикло-(2,2,1)гептан перкарбоксилат, t-бутил-4-карбометокси пербутират, t-бутилциклобутан перкарбоксилат, t-бутилциклогексил пероксикарбоксилат, t-бутилциклопентил перкарбоксилат, t-бутилциклопропан перкарбоксилат, t-бутилдиметил перциннамат, t-бутил-2-(2,2-дифенилвинил) пербензоат, t-бутил-4-метокси пербензоат, t-бутилпербензоат, t-бутилкарбоксициклогексан, t-бутил перпафтонат, t-бутил пероксиизопропилкарбонат, t-бутил перэфир толуиловой кислоты, t-бутил-1-фенилциклопропил перкарбоксилат, t-бутил-2-пронил перпентен-2-оат, t-бутил-1-метилциклопропил перкарбоксилат, t-бутил-4-нитрофенил перацетат, t-бутил нитрофенил пероксикарбамат, t-бутил-N-сукцинимид перкарбоксилат, t-бутил перкротонат, t-бутил пермалеиновая кислота, t-бутил перметакрилат, t-бутил пероктат, t-бутил пероксиизопропилкарбонат, t-бутил перизобутират, t-бутил перактилат и/или t-бутил перпропионат.

Или смеси из указанных выше инициаторов образования свободных радикалов.

Немодифицированный полипропилен (А) получают таким образом, что полипропилен с высокой прочностью расплава (HMS-PP) предпочтительно имеет MFR2 (230°С) в пределах от 0,05 до 45,00 г/10 минут. Более предпочтительно MFR2 (230°С) составляет в пределах от 0,05 до 35,00 г/10 минут в случае, когда немодифицированный полипропилен (А) представляет гомополимер. С другой стороны, MFR2 (230°С) составляет в пределах от 0,05 до 45,00 г/10 минут в случае, когда немодифицированный полипропилен (А) представляет сополимер. Предпочтительно немодифицированный полипропилен (А) представляет гомополимер. Используемый в описании настоящей патентной заявки термин гомополимер относится к полипропилену, по существу состоящему, то есть более чем на 99 масс.%, еще более предпочтительно по меньшей мере на 99,8 масс.%, из пропиленовых единиц. В предпочтительном варианте воплощения настоящего изобретения в гомополимере пропилена определяются только пропиленовые единицы. Содержание сомономера может быть определено при использовании инфракрасной спектроскопии с Фурье-преобразованием, как указано ниже в Примерах.

Предпочтительно полипропилен с высокой прочностью расплава (HMS-PP) получают из немодифицированного полипропилена (А), как указано выше, при условиях процесса, как указано ниже.

Другим важным требованием настоящего изобретения является включение в композицию полипропилена по меньшей мере одного α-нуклеирующего агента (N).

В принципе может быть использован любой α-нуклеирующий агент (N). Примеры подходящих α-нуклеирующих агентов (N) выбирают из группы, состоящей из

(i) солей монокарбоновых кислот и поликарбоновых кислот, например бензоат натрия или трет-бутил бензоат алюминия, и

(ii) дибензилиденсорбита (например, 1,3:2,4 дибензилиденсорбит) и С1-С8-алкил-замещенных производных дибензилиденсорбита, таких как метилдибензилиденсорбит, этилдибензилиденсорбит или диметилдибензилиденсорбит (например, 1,3:2,4 ди(метилбензилиден) сорбит), или нонит-замещенных производных, таких как 1,2,3-тридеокси-4,6:5,7-бис-O-[(4-пропилфенил)метилен]-нонит, и

(iii) солей диэфиров фосфорной кислоты, например натрия 2,2'-метилен-бис(4,6-ди-трет-бутилфенил)фосфат или алюминий-гидрокси-бис[2,2'-метилен-бис(4,6-ди-t-бутилфенил)фосфат] и

(iv) винилциклоалканового полимера и винилалканового полимера.

Такие добавки, как правило, коммерчески доступны и описаны, например, в Gachter/Muller, Plastics Additives Handbook, 4th Edition, Hansa Publishers, Munich, 1993.

Содержание а-нуклеирующего агента (N) в композиции полипропилена предпочтительно составляет вплоть до 5 масс.%. В предпочтительном варианте воплощения настоящего изобретения композиция полипропилена содержит в пределах от 0,0001 до 1,0 масс.%, предпочтительно в пределах от 0,0005 до 0,50 масс.% α-нуклеирующего агента (N), в частности выбранного из группы, состоящей из дибензилиденсорбита (например, 1,3:2,4 дибензилиденсорбита), производного дибензилиденсорбита, предпочтительно диметилдибензилиденсорбита (например, 1,3:2,4 ди(метилбензилиден) сорбита), или нонит-замещенных производных, таких как 1,2,3-тридеокси-4,6:5,7-бис-O-[(4-пропилфенил)метилен]-нонита, винилциклоалканового полимера, винилалканового полимера и их смесей.

Наиболее предпочтительными α-нуклеирующими агентами (N) являются 1,2,3-тридеокси-4,6:5,7-бис-O-[(4-пропилфенил)метилен]-нонит, винилциклоалкановый полимер и винилалкановый полимер. В конкретном варианте воплощения настоящего изобретения α-нуклеирующий агент (N) представляет

(a) винилциклоалкановый полимер и/или винилалкановый полимер, или

(b) 1,2,3-тридеокси-4,6:5,7-бис-O-[(4-пропилфенил)метилен]-нотит и винилциклоалкановый полимер и/или винилалкановый полимер.

В случае, когда α-нуклеирующие агенты (N) представляют полимерные α-нуклеирующие агенты, выбранные из группы, состоящей из винилциклоалканового полимера и винилалканового полимера, эти полимерные нуклеирующие агенты получают при использовании специальной реакторной технологии, где катализатор прошел предварительную полимеризацию при использовании мономеров, таких как винилциклогексан (VCH), или смешиванием композиции полипропилена с винилциклоалкановым полимером или винилалкановым полимером. Эти способы описаны детально, например, в ЕР 0316187 А2 и WO 99/24479. В предпочтительном варианте воплощения настоящего изобретения полимерный нуклеирующий агент (N) вводят в сополимер пропилена (С-РР) смешиванием или еще более предпочтительно при использовании специальной реакторной технологии, как указано ниже. Соответственно, в одном варианте воплощения настоящего изобретения α-нуклеирующий агент (N) вводят в композицию полипропилена по настоящему изобретению как часть сополимера пропилена (С-РР).

Для получения хороших результатов требуемые компоненты, как указано выше, могут присутствовать в конкретных количествах в новой композиции полипропилена. Следовательно, предпочтительно, чтобы композиция полипропилена по настоящему изобретению включала

(a) в пределах от 70,0 до 95,0 масс.%, предпочтительно в пределах от 75,0 до 93,0 масс.% сополимера пропилена (С-РР), и

(b) в пределах от 5,0 до 20,0 масс.%, более предпочтительно в пределах от 6,0 до 15,0 масс.% полипропилена с высокой прочностью расплава (HMS-PP), и

(c) в пределах от 0,0001 до 5,0 масс.%, более предпочтительно в пределах от 0,0005 до 1,0 масс.% α-нуклеирующего агента (N) от общей композиции полипропилена.

Композиция полипропилена по настоящему изобретению может включать дополнительные компоненты. Однако предпочтительно, чтобы композиция полипропилена включала в качестве полимерных компонентов только сополимер пропилена (С-РР) и полипропилен с высокой прочностью расплава (HMS-PP), как указано выше. Соответственно, количества сополимера пропилена (С-РР), полипропилена с высокой прочностью расплава (HMS-PP) и α-нуклеирующего агента (N) в результате может не составлять 100 масс.% от общей композиции полипропилена. Следовательно, оставшаяся часть вплоть до 100,0 масс.% может быть дополнена дополнительными добавками, известными из предшествующего уровня техники. Однако оставшаяся часть не должна составлять более чем 10,0 масс.%, предпочтительно не более чем 2.0 масс.% от общей композиции. Например, композиция пропилена по настоящему изобретению может дополнительно включать небольшие количества стабилизаторов, кислотный акцептор радикалов, лубриканты и разделительный состав для форм, нуклеирующие агенты, антистатики, пластификаторы, красители или пигменты. Как правило, их вводят в процессе грануляции порошкообразного продукта, полученного при полимеризации.

Также настоящее изобретение относится к применению указанной выше композиции полипропилена. Следовательно, композицию полипропилена по настоящему изобретению используют для получения формованных изделий, таких как изделия, полученные при использовании экструзионно-выдувного формования. В частности, настоящее изобретение относится к применению композиции полипропилена по настоящему изобретению для улучшения ударопрочности (тест с помощью падающего груза), поддержания высокого уровня блеска изделий, полученных при использовании экструзионно-выдувного формования, таких как бутылки, полученные при использовании экструзионно-выдувного формования из указанной выше композиции полипропилена по сравнению с традиционными бутылками, полученными при использовании экструзионно-выдувного формования, в частности по сравнению с бутылками, полученными при использовании экструзионно-выдувного формования по Сравнительным примерам СЕ1 и СЕ2 соответственно.

Дополнительно, настоящее изобретение относится к формованным изделиям, таким как изделия, полученные при использовании экструзионно-выдувного формования, включающим, предпочтительно включающим по меньшей мере 90 масс.%, более предпочтительно состоящим из композиции полипропилена по настоящему изобретению. В частности, настоящее изобретение относится к бутылкам, полученным при использовании экструзионно-выдувного формования, включающим, предпочтительно включающим по меньшей мере 90 масс.%, более предпочтительно состоящим из композиции полипропилена по настоящему изобретению.

Далее более детально описано получение композиции полипропилена по настоящему изобретению.

Отдельные компоненты, используемые для композиции полипропилена по настоящему изобретению, известны специалисту в области техники, к которой относится настоящее изобретение, и, следовательно, легко могут быть получены при использовании приведенной здесь информации.

Например, сополимер пропилена (С-РР), как указанно в описании настоящей патентной заявки, может быть получен при использовании полимеризации в суспензионном реакторе, например циркуляционном реакторе, полипропилена необязательно вместе по меньшей мере с иным, чем С2-С12 α-олефином (сомономеры) в присутствии катализатора полимеризации с получением части сополимера пропилена (С-РР). Затем эту часть перемещают в следующий газофазный реактор, где в газофазном реакторе пропилен реагирует в присутствии подходящим образом выбранного иного, чем С2-С12 α-олефина(ов) (сомономеры), с получением следующей части в присутствии продукта реакции первой стадии. Эта последовательная реакция обеспечивает в реакторе смесь частей (i) (фракции (А)) и (ii) (фракции (В)), составляющих сополимер пропилена (С-РР). Конечно, возможно в настоящем изобретении, что первую реакцию проводят в газофазном реакторе, при этом вторую реакцию полимеризации проводят в суспензионном реакторе, например в циркуляционном реакторе. Дополнительно, также возможно изменить порядок получения частей (i) и (ii) на обратный, как указано выше, сначала получают обработанную часть (i), а затем обработанную часть (ii). Указанный выше способ, включающий по меньшей мере две стадии полимеризации, обладает преимуществом, поскольку обеспечивает легко контролируемые стадии реакции, позволяя получить заданную смесь в реакторе. Стадии полимеризации могут быть отрегулированы, например, выбором подходящей подачи мономера, подачи сомономера, подачи водорода, температуры и давления для подходящего регулирования свойств полученных продуктов полимеризации. По существу можно получить мультимодальный, предпочтительно бимодальный сополимер пропилена (С-РР), в отношении сомономера, такого как этилен, распределения молекулярных масс и показателей MFR2 (230°С) во время указанной процедуры многостадийной полимеризации.

Такой способ может быть осуществлен при использовании любого подходящего катализатора для получения сополимера пропилена (С-РР). Предпочтительно способ, как указанно выше, проводят при использовании катализатора Циглера-Натта, в частности, катализатора Циглера-Натта с высоким выходом продукта (так называемый четвертого и пятого поколения, в отличие от катализатора Циглера-Натта с низким выходом продукта, так называемый второго поколения). Подходящий катализатора Циглера-Натта по настоящему изобретению включает катализирующий компонент, социализирующий компонент и по меньшей мере один донор электронов (донор внутреннего и/или внешнего электрона, предпочтительно по меньшей мере внешний донор). Предпочтительно катализирующий компонент представляет катализирующий компонент на основе Ti-Mg, и, как правило, сокатализатор представляет соединение на основе А1-алкил. В частности, подходящие катализаторы описаны в US 5,234,879, WO 92/19653, WO 92/19658 и WO 99/33843.

Предпочтительные внешние доноры представляют известные доноры на основе силана, такие как дициклопентил диметокси силан или циклогексил метилдиметокси силан.

Одним из вариантов воплощения способа по настоящему изобретению, как указанно выше, является «циркуляционно-газофазный» способ, такой как предложенный Borcalis, известный как Borstar® tеchnology, описанный, например, в ЕР 0 887 379 и WO 92/12182.

Для указанного выше предпочтительного суспензионно-газофазного способа приведена следующая основная информация по условиям способа.

Температура в пределах от 40 до 110°С, предпочтительно в пределах от 60 до 100°С, в частности предпочтительно в пределах от 80 до 90°С, давление составляет в пределах от 20 до 80 бар, предпочтительно в пределах от 30 до 60 бар с необязательным добавлением водорода для контроля молекулярной массы. Продукт реакции суспензионной полимеризации, которую предпочтительно проводят в циркуляционном реакторе, затем перемещают в следующий газофазный реактор, где температура предпочтительно составляет в пределах от 50 до 130°С, более предпочтительно в пределах от 80 до 100°С под давлением в пределах от 5 до 50 бар, предпочтительно в пределах от 15 до 35 бар также с необязательным добавлением водорода для контроля молекулярной массы.

Время выдержки может варьировать в указанных выше зонах реактора. В вариантах воплощения способа по настоящему изобретению время выдержки в суспензионном реакторе, например в циркуляционном, составляет в пределах от 0,5 до 5 часов, например в пределах от 0,5 до 2 часов, а время выдержки в газофазном реакторе, как правило, составляет в пределах от 1 до 8 часов.

Свойства рандом сополимера пропилена (С-РР), полученного при использовании указанного выше способа, могут быть заданы и проконтролированы за счет условий способа, как известно специалисту в области техники, к которой относится настоящее изобретение, например одного или более параметра способа: температуры, подачи водорода, подачи сомономера, подачи пропилена, катализатора, типа и количества внешнего донора, сплита между двумя или более компонентами мультимодального полимера.

Полипропилен с высокой прочностью расплава (HMS-PP) предпочтительно получен способом, описанным в ЕР 0879830 А1 и ЕР 0890612 А2. Оба документа введены здесь ссылками. Соответственно, полипропилен с высокой прочностью расплава (HMS-PP) получают

(a) смешиванием

(i) немодифицированного гомополимера пропилена и/или сополимера (А), как указанно выше, предпочтительно немодифицированного гомополимера пропилена со среднемассовой молекулярной массой (Mw) в пределах от 500000 до 1500000 г/моль,

(ii) в пределах от 0,05 до 3 масс.% от компонентов (i) и (ii) перекиси, выбранной из группы, состоящей из ацильной перекиси, алкильной перекиси, гидроперекиси, перэфира и пероксикарбоната и

(iii) необязательно разведением инертными растворителями,

(b) нагреванием до температуры в пределах от 30 до 100°С, предпочтительно в пределах от 60 до 90°С,

(c) поглощение летучих бифункциональных мономеров, предпочтительно этиленово-ненасыщенных мономеров, мультифункциональных мономеров, таких как С4 -С10 диены и/или С7-С10 дивинильные соединения, при использовании немодифицированного гомополимера пропилена и/или сополимера (А), предпочтительно немодифицированного гомополимера пропилена (А) в газофазном реакторе при температуре в пределах от 20 до 120°С, предпочтительно в пределах от 60 до 100°С, где количество абсорбированных бифункциональных ненасыщенных мономеров составляет в пределах от 0,01 до 10,00 масс.%, предпочтительно в пределах от 0,05 до 2,00 масс.% от гомополимера пропилена (А),

(d) нагревание и плавление композиции полипропилена в атмосфере, включающей инертный газ и/или летучие бифункциональные мономеры, при температуре в пределах от температуры поглощения до 210°С, после чего инициаторы образования свободных радикалов разлагаются и затем

(e) нагревание расплава вплоть до температуры 280°С для удаления не вступивших в реакцию мономеров и продуктов разложения и

(f) грануляция расплава.

Способ получения полипропилена с высокой прочностью расплава (HMS-PP) предпочтительно представляет непрерывный способ, проводимый в реакторах, миксерах, мешалках и экструдерах непрерывного действия.

Однако также возможно периодическое получение полипропилена с высокой прочностью расплава (HMS-PP). Практическое время поглощения τ летучих бифункциональных мономеров составляет в пределах 10 до 1000 секунд, где время поглощения τ предпочтительно составляет в пределах от 60 до 600.

Дополнительно, полимерная композиция по настоящему изобретению может быть получена смешиванием компонентов в подходящих устройствах для плавления и смешивания с получением полимерных соединений, включая, в частности, экструдеры, такие как одношнековые и двухшнековые экструдеры. Другие подходящие устройства для плавления и смешивания включают планетарные экструдеры и одношнековые смесители. По существу предпочтительны двухшнековые экструдеры, включающие секции высокоинтенсивного смешивания и перемешивания. Подходящая температура плавления для получения композиций составляет в пределах от 170 до 300°С, предпочтительно в пределах от 200 до 260°С с пропускной способностью в пределах от 10 до 500 кг/час и скоростью вращения шнека в пределах от 50 до 200 оборотов в минуту.

Как указанно выше, композицию полипропилена или сомономера пропилена (С-РР) по настоящему изобретению подвергают стадии висбрекинга. Висбрекинг может быть проведен при использовании любого известного способа, но, как правило, в настоящем изобретении используют химический висбрекинг при использовании в качестве агента висбрекинга перекиси. Традиционными агентами для висбрекинга являются 2,5-диметил-2,5-бис(третбутил-перокси)гексан (DHBP) (например, доступный под торговыми марками Luperox 101 и Trigonox 101), 2,5-диметил-2,5-бис(третбутил-перокси)гексин-3 (DYBP) (например, доступный под торговыми марками Luperox 130 и Trigonox 145), дикумил-пероксид (DCUP) (например, доступный под торговыми марками Luperox DC и Perkadox ВС), ди-третбутил-пероксид (DTBP) (например, доступный под торговыми марками Trigonox В и Luperox Di), третбутил-кумил-пероксид (BCUP) (например, доступные под торговыми марками Trigonox Т и Luperox 801) и бис(третбутилперокси-изопропил)бензол (DIPP) (например, доступные под торговыми марками Perkadox 14S и Luperox DC). Подходящие количества перекиси для использования в способе по настоящему изобретению в принципе известны специалисту в области техники, к которой относится настоящее изобретение, и легко могут быть рассчитаны исходя из количества композиции полипропилена и/или рандом сополимера пропилена (С-РР), подвергающихся висбрекингу, показателя MFR2 (230°С) композиции полипропилена и/или сополимера пропилена (С-РР), подвергаемых висбрекингу, и заданной целевой MFR2 (230°С) получаемого продукта. Следовательно, типовые количества перекиси в качестве агента висбрекинга составляют в пределах от 0,005 до 0,5 масс.%, более предпочтительно в пределах от 0.01 до 0,2 масс.%, от количества используемого пропиленового полимера.

Как правило, висбрекинг в настоящем изобретении проводят в экструдере при подходящих условиях и повышенной скорости течения расплава. В процессе висбрекинга цепочки с более высокой молярной массой исходного продукта разбиваются статистически значительно чаще, чем молекулы с более низкой молярной массой с получением в результате общего уменьшения средней молекулярной массы и повышения скорости течение расплава. Как известно в области техники, к которой относится настоящее изобретение, для получения изделий экструзионного формования используют способ экструзионно-раздувного формования. Например, для получения 1-литровых круглых бутылок, таких как используемые для тестирования в работе «Fischer Muller», может быть использована экструзионно-выдувная машина «Fischer Muller». Основные технологические параметры следующие:

- Профиль температуры: в экструдере, насадке и головке составляет в пределах от 180 до 190°С,

- Измеренная температура плавления: в пределах от 180 до 190°С,

- Скорость экструдера (количество оборотов в минуту, об/мин): в пределах от 11 до 14 оборотов в минуту,

- Щель головки экструдера: щель головки экструдера регулируется для получения бутылки массой 40 г Borealis класс RB307MO,

- Время цикла: в пределах от 12 до 16 секунд.

Далее настоящее изобретение будет описано со ссылкой на следующие Примеры.

ПРИМЕРЫ

1. Определения/Методы измерения.

Для приведенного выше описания настоящего изобретения, если ясно не указано иное, наряду с приведенными ниже Примерами применяют следующие определения терминов и методы определения.

Измерения ЯМР спектроскопии:

Данные13С-ЯМР спектра образцов пропиленов, растворенных в 1,2,4 трихлорбензоле/бензоле-d6 (90/10 масса/масса) получают при использовании спектрометра Bruker, работающего на частоте 400 МГц при температуре 130°С. Проводят триадный анализ при использовании способов, описанных в литературе: (Т.Hayashi, Y.Inoue, R.Chujo and Т.Asakura. Polymer 29 138-43 (1988) и Chujo R. et al. Polymer 35 339 (1994).

ЯМР-измерение используют для определения mm триадной концентрации способом, хорошо известным из предшествующего уровня техники.

Температуру плавления Tm температуру кристаллизации Tc определяют при использовании калориметра Mettler ТА820 с проведением дифференциальной сканирующей калориметрии (DSC) 5-10 мг образцов. Обе кривые и кристаллизации и плавления получают при показателе 10°С/минуту на сканограммах нагревания и охлаждения в пределах от 30°С до 225°С. Температуры кристаллизации и плавления берут как пики эндотерм и экзотерм.

Неупорядоченность

При FTIR измерениях проводят исследование пленок 250 мм толщиной, полученных литьем под давлением при температуре 225°С, при использовании устройства для ГПК Pеrkin-Ftmеr System 2000. Площадь пика этилена (760-700 см-1) используют для измерения общего содержания этилена. Полоса поглощения для структуры -Р-Е-Р- (одна этиленовая единица между пропиленовыми единицами) возникает при 733 см-1. Эта полоса характеризует содержание рандом этилена. Для более длинных этиленовых последовательностей (более чем две единицы) полоса поглощения возникает при 720 см-1. Как правило, плечо, соответствующее более длинным этиленовым последовательностям, наблюдается для рандом сополимеров. Калибровку для общего содержания этилена проводят по площади пика, а калибровку содержания рандом этилена (PEP) проводят по наивысшему пику при 733 см-1 при использовании13C-ЯМР (Thermochimica Acta, 66 (1990) 53-68).

Неупорядоченность = содержание рандом этилена (-Р-Е-Р-) / общее содержание этилена × 100%.

(Среднечисловую молекулярную массу (Mn), среднемассовую молекулярную массу (Mw) и распределение молекулярной массы (MWD) определяют при использовании гельпроникающей хроматографии (GPC) при использовании устройства Waters Alliance GPCV 2000 с он-лайн вискозиметром. Температура термостата составляет 140°С. В качестве растворителя используют трихлорбензол (ISO 16014).

MFR2 (230°С) измеряют согласно ISO 1 133 ((230°С), нагрузка 2.16 кг.)

Содержание этилена измеряют при использовании инфракрасной спектроскопии с Фурье-преобразованием (FTIR), калиброванной по13С-ЯМР. При измерении содержания этилена в полипропилене используют образец тонкой пленки (толщина около 250 мм), полученный горячим прессованием. Площадь абсорбционных пиков, измеренная при использовании спектрометра Perkin Elmer FTIR 1600, составляет 720 и 733 см-1. Калибровку в способе проводят при использовании данных по содержанию этилена, полученных при13С-ЯМР. Содержание любого из С Н2 α-олефинов измеряют при использовании13С-ЯМР; литература: «IR-Spеktroskopic fur Anwender»; WILEY-VCH, 1997 и «Validiеrung in der Analytik», WILEY-VCH, 1997.

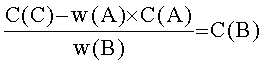

Расчет содержания сомономера второй фракции сополимера пропилена (В):

Где

w(A) представляет массу фракции первой фракции сополимера пропилена (А), то есть продукт из первого реактора,

w(B) представляет массу фракции второй фракции сополимера пропилена (В), то есть продукт из второго реактора.

С(А) содержание сомономера [в масс.%], измеренное при использовании инфракрасной спектроскопии с Фурье-преобразованием (FTIR) первой фракции сополимера пропилена (А), то есть продукт из первого реактора.

С(С) - содержание сомономера [в масс.%], измеренное при использовании инфракрасной спектроскопии с Фурье-преобразованием (FT1R) продукта, полученного после второго реактора, то есть сополимера пропилена (С-РР).

С(Б) - содержание сомономера [в масс.%] второй фракции сополимера пропилена (В).

Фракция, растворимая в холодном ксилоле (XCS масс.%)

Фракцию, растворимую в холодном ксилоле (XCS), определяют при температуре 23°С согласно ISO 6427.

Содержание геля считается идентичным фракции, нерастворимой в горячем ксилоле (XHI), которое определяют экстрагированием 1 г тонко нарезанного полимера 350 мл ксилола в аппарате Сокслета в течение 48 часов при температуре кипения. Оставшуюся твердую фракцию сушат при температуре 90°С и взвешивают для определения нерастворимой фракции.

Механическое упрочнение (прочность расплава)

Механическое упрочнение определяют при использовании способа, описанного в статье «Rheotens-Mastercurves and Drawability of Polymer Meits», M. H. Wagner, Polymer Engineering and Sience, MID-APRIL ISW, Vol.36, NO. 7, страницы 925-935. Содержание документа введено здесь ссылкой.

Для детального объяснения способа измерения обратимся к Фигуре 1.

На Фигуре 1 приведено схематическое изображение экспериментальной процедуры, используемой для определения механического упрочнения.

Механическое упрочнение полимеров анализируют при использовании устройства Rhеotеns (1) (от Cottfert, Siemensstr.2, 74711 Buchen. Germany), в котором нить расплава (2) удлиняют, вытягивая с определенным ускорением. Регистрируют вытяжное усилие 1 в зависимости от скорости вытяжения v.

Процедуру теста проводят в стандартной кондиционируемой комнате при контролируемой комнатной температуре 23°С и 1 атмосфере. Устройство Rheotens (1) комбинируют с экструдером/насосом расплава (3) для непрерывной подачи нити расплава (2). Температура экструзии составляет 200°С; используют капиллярную головку диаметром 2 мм и длиной 6 мм. Длина натяжения между капиллярной головкой и дисками Rheotens составляет 80 мм. В начале эксперимента скорость вращения дисков Rheotens регулируют до скорости экструдированной полимерной нити (сила натяжения ноль): когда эксперимент начинается, скорость вращения дисков Rheotens медленно повышается, пока полимерное волокно не порвется. Ускорение дисков настолько мало, что усилие натяжения измеряют в квази-условиях. Ускорение нити расплава (2) вытянутой составляет 120 мм/с2.

Rheotens работает в комбинации с PC program EXTENS. Эта программа сбора данных в реальном времени обрабатывает и хранит данные измерения силы натяжения и скорости вытяжения.

На схематическом изображении Фигуры 1 примерно показано измеренное повышение вытяжного усилия F (то есть «прочность расплава») по сравнению с повышением скорости вытяжения (то есть «растяжимостью»).

Описание/Размеры бутылок

1 л бутылки с внешним диаметром 90 мм, толщиной стенки: 0.6 мм; общей высотой 204 мм, высотой цилиндрической части 185 мм.

Тестирование бутылок с помощью падающего груза.

Тест с помощью падающего груза проводят на 1 л бутылках, полученных экструзионно-выдувным формованием, с внешним диаметром 90 мм, толщиной стенки: 0.6 мм; общей высотой 204 мм, высотой цилиндрической части 185 мм.

Бутылки заполняют водой по плечи.

Во время предварительного теста оценивают высоту падения по 10 бутылкам. Окончательный тест проводят на 20 бутылках, начиная с заранее определенной высоты падения.

Для каждой серии теста с помощью падающего груза используют 2 бутылки.

В зависимости от того, сколько бутылок разрушается: 2 или 1 разрушились /1 (нейтрально) или 2 не разрушились, выбирают следующую высоту падения: ниже/ту же самую/выше.

Градиент повышения или понижения высоты составляет 0.25 м только для высот падения <1.5 м, далее повышение или понижение составляет 0.1 м.

Конечную высоту падения определяют по высоте падения контейнеров после первого изменения или после первого «нейтрального» результата согласно следующей формуле:

где

he = 50% высоты падения,

hi = высота падения,

ni = количество контейнеров, упавших с соответствующей высоты,

ng = общее количество упавших контейнеров.

Измерение прозрачности, яркости и мутности бутылок

Инструмент: Haze-gard ptus от BYK-Gardner.

Тестирование: согласно ASTM D1003 (как для пластин, полученных при использовании инжекционного формования).

Бутылки: измерения проводят на внешних стенках бутылок. Верхнюю часть и дно бутылки отрезают. Затем эту круглую стенку разделяют на две по горизонтали. Затем проводят измерения мутности и толщины стенок в шести местах стенки близко к середине. Затем показатель мутности регистрируют как среднее шести измерений.

Тестирование бутылок на упругость при растяжении

Отрезают верхнюю и нижнюю часть бутылки. По 12 образцам согласно 1S0527/1B наносят удар по оставшемуся цилиндру. Затем определяют модуль упругости при растяжении и предел текучести согласно ISO 527-2 при скорости растяжения 1 мм/минуту для модуля и 100 мм/минуту для предела текучести.

Измерение блеска бутылок

Инструмент: Sceen TRI-MICROGLOSS 20-60-80 от BYK-Gardner.

Тестирование: ASTM D 2457 (как для пластин, полученных при использовании инжекционного формования)

Бутылки

Измерение проводят на стенках бутылок. Верхнюю часть и дно бутылки отрезают. Затем эту круглую стенку разделяют на две по горизонтали. Затем стенки разрезают на шесть равных образцов размером около 90×90 мм, чтобы они поместились в специальный светопоглотитель, сделанный для тестирования образцов, полученных при использовании инжекционного формования. Затем блеск измеряют на шести образцах при 60° и регистрируют средний показатель блеска при 60°.

2. Примеры получения

Композиции РР1 и РР2 получают при использовании Borstar™ и двухстадийного процесса полимеризации с началом в реакторе предварительной полимеризации с последующей полимеризацией в массе в циркуляционном реакторе с дальнейшей полимеризацией в газофазном реакторе, варьируя молекулярную массу и содержание этилена подходящей подачей водорода и сомономера. В процессе полимеризации используют катализатор, представляющий коммерчески доступный катализатор BCF20P (1,9 масс.% Ti катализатор Циглера-Натта, как указано в ЕР 591 224) от Borealis с триэтилалюминием (TEA) в качестве сокатализатора и дициклопентилдиметокси силаном (донор «D») в качестве донора. Перед полимеризацией катализатор подвергают предварительной полимеризации при использовании винилциклогексана в количестве для достижения концентрации 200 частей на миллион поли(винилциклогексана) (PVCH) в конечном полимере. Соответствующий процесс описан в ЕР 1028984 и ЕР 1183307. Предварительную полимеризацию пропилена проводят в танке реактора с мешалкой в жидкой фазе. Затем перемещают в циркуляционный реактор, где получают первую фракцию сополимера (А) с параметрами, приведенными в верхней части Таблицы 1, затем полимер снова перемещают в газофазный реактор и получают вторую фракцию сополимера (В) с параметрами, приведенными в нижней части Таблицы 1. Используют комбинацию добавок: 2000 частей на миллион Irganox В 225 (от Ciba Speciality Chemicals, смесь 50% Irganox 1010, пентаэритритил-тетракис(3-(3',5'-ди-третбутил-4-гидроксифенил)-пропионат, каталожный номер 6683-19-8 и 50% Irgafos 168, трис (2,4-ди-t-бутилфенил) фосфат, каталожный номер 31570-04-4) и 500 частей на миллион стеарата кальция (от Croda Polymer Additives, каталожный номер 1592-23-0). Обе композиции гомогенизируют и гранулируют в двухшнековом экструдере, вращающемся в одном направлении с указанными добавками при температуре в пределах от 200 до 230°С.

* при скорости смешивания 204 мм/с.

Компоненты смешивают согласно Таблице 3. Для стабилизации материалов используют комплекс традиционных добавок, таких как 0.2 масс.% Irganox В225 (антиоксидантная маточная смесь от Cilia Specialty Chemicals, Switzerland) и 0,05 масс.% стеарата Са (каталожный номер 1592-23-0). На стадии висбрекинга используют перекисный инициатор (Trigonox 101, от Akzo Nobel) в количестве 0,006 масс.% и 0,007 масс.% соответственно.

Смешивание проводят в двухшнековом экструдере (PRISM TSE24 соотношение L/D 40) с двумя сегментами интенсивного перемешивания при температуре в пределах от 190 до 240°С с пропускной способностью 10 кг/ч и скоростью шнека 50 оборотов в минуту. Материал экструдируют через две кольцевые экструзионные головки диаметром 3 мм в водяную баню для отверждения нити и затем проводят грануляцию и сушку.

Для получения 1 л круглых бутылок, таких как используемые для тестирования в работе «Fischer Muller», используют экструзионно-выдувную машину «Fischer Muller». Основные технологические параметра следующие:

- Профиль температуры: в экструдере, насадке и головке составляет в пределах от 180 до 190°С.

- Измеренная температура плавления: в пределах от 180 до 190°С.

- Скорость экструдера (количество оборотов в минуту; об/мин): в пределах от 11 до 14 оборотов в минуту.

- Щель головки экструдера: щель головки экструдера регулируется для получения бутылки массой 40 г Borealis класс RB307MO.

- Время цикла: в пределах от 12 до 16 секунд.

«RB307MO»: коммерчески доступный этиленовый рандом сополимер пропилена Borealis с содержанием этилена 3,9 масс.%, MFR2 (230°С) 1,5 г/10 минут и содержание фракции, растворимой в холодном ксилоле (XCS), 7,0 масс.%.

HMS: коммерческий полипропилен с высокой прочностью расплава Daploy™ WB 180 HMS Borealis на основе гомополимера пропилена, где полипропилен с высокой прочностью расплава Daploy™ WB 180 HMS с плотностью 905 кг/м3 точкой плавления 165°С, MFR2 (230°С) 6,0 г/10 минут, прочностью расплава 11,5 сН при максимальной скорости 242 мм/с, содержание фракции, растворимой в холодном ксилоле (XCS), 2,5 масс.% и индексом разветвленности g' 0,64.

α: коммерческий α-нуклеирующий агент Millad NX 8000 (1,2,3-тридеокси-4,6:5,7-бис-O-[(4-пронилфенил)метилен]-нонит].

Реферат

Изобретение относится к композиции на основе полипропилена, подходящей для получения формованных изделий, а также к изделиям, таким как бутылки. Композиция имеет скорость течения расплава MFR(230°С), измеренную согласно ISO 1133, равную по меньшей мере 2,0 г/10 минут, и включает сополимер пропилена (С-РР), полипропилен с высокой прочностью расплава (HMS-PP) и α-нуклеатирующий агент. Сополимер пропилена (С-РР) имеет содержание сомономера, представляющего собой этилен и/или по меньшей мере один Сα-олефин, равное или менее 7,0 мас.%, и удовлетворяет уравнению (I), где R представляет неупорядоченность [%], измеренную при использовании инфракрасной спектроскопии с Фурье-преобразованием (FTIR), и С представляет содержание сомономера [в масс.%], измеренное при использовании инфракрасной спектроскопии с Фурье-преобразованием (FTIR). Композиция по настоящему изобретению обладает улучшенными технологическими характеристиками, благодаря более высокой скорости течения расплава, что позволяет получить при использовании экструзионно-раздувного формования бутылки с высокой степенью блеска и ударопрочностью, а также жесткостью. 4 н. и 12 з.п. ф-лы, 3 табл., 2 ил.

Формула

(a) имеет содержание сомономера, равное или менее 7,0 мас.%, сомономеры представляют этилен и/или по меньшей мере один С4-12 α-олефин,

(b) включает две фракции сополимера пропилена (А) и (В), где содержание сомономера первой фракции сополимера пропилена (А) составляет в пределах от 1,0 до 4,5 мас.%, а содержание сомономера первой фракции сополимера пропилена (А) ниже по сравнению с содержанием сомономера второй фракции сополимера пропилена (В).

(a) имеет содержание сомономера равное или менее 7,0 масс.%, сомономеры представляют этилен и/или по меньшей мере один С4-12 α-олефин, и

(b) удовлетворяет уравнению (I)

где

R представляет неупорядоченность [%], измеренную при использовании инфракрасной спектроскопии с Фурье-преобразованием (FTIR), и

С представляет содержание сомономера [в масс.%], измеренное при использовании инфракрасной спектроскопии с Фурье-преобразованием (FTIR).

где

R представляет неупорядоченность [%], измеренную при использовании инфракрасной спектроскопии с Фурье-преобразованием (FTIR),

и

С представляет содержание сомономера [в масс.%], измеренное при использовании инфракрасной спектроскопии с Фурье-преобразованием (FTIR).

(a) массовое соотношение между первой фракцией сополимера пропилена (А) и второй фракцией сополимера пропилена (В) составляет в пределах от 40:60 до 60:40, и/или

(b) содержание сомономера второй фракции сополимера пропилена (В) составляет в пределах от 3,0 до 10,0 мас.%.

(a) температуру кристаллизации Тс, измеренную при использовании дифференциальной сканирующей калориметрии (DSC) по меньшей мере 110°С,

и/или

(b) прошел обработку α-нуклеирующим агентом.

(a) содержание сомономера в пределах от 1,5 до 7,0 масс.%,

и/или

(b) скорость течение расплава MFR2 (230°С), измеренную согласно ISO 1133, не более чем 4,5 г/10 минут,

и/или

(c) содержание фракции, растворимой в холодном ксилоле (XCS), не более чем 15,0 масс.%.

(a) механическое упрочнение при вытяжном усилии Fmax по меньшей мере 10,0 сН и скорость вытяжения vmax по меньшей мере 200 мм/с,

и/или

(b) индекс разветвленности g' менее чем 1,0.

(a) включает единицы, полученные из

(i) пропилена и

(ii) бифункционального ненасыщенного мономера(ов) и/или мультифунционального ненасыщенного с низкой молекулярной массой полимера(ов),

и/или

(b) содержание фракции, не растворимой в горячем ксилоле (XHI), не более чем 1,0 мас.%,

и/или

(c) скорость течения расплава MFR2 (230°С), измеренную согласно ISO 1133, в пределах от 1,0 до 10,0 г/минуту.

(a) механическое упрочнение при вытяжном усилии Fmax по меньшей мере 7,0 сН и скорость вытяжения Vmax по меньшей мере 180 мм/с,

и/или

(b) содержание фракции, не растворимой в горячем ксилоле (XHI), не более чем 1,0 масс.%,

и/или

(c) содержание фракции, растворимой в холодном ксилоле (XCS), не более чем 15,0 масс.%.

(a) в пределах от 70,0 до 95,0 мас.% сополимера пропилена (С-РР) и

(b) в пределах от 5,0 до 20,0 мас.% полипропилена с высокой прочностью расплава (HMS-PP), и

(c) в пределах от 0,0001 до 5,0 мас.% α-нуклеирующего агента (N) от общей композиции полипропилена.

(i) солей монокарбоновых кислот и поликарбоновых кислот и

(ii) дибензилиденсорбита и C1-C8-алкил-замещенных производных дибензилиденсорбита, и

(iii) солей диэфиров фосфорной кислоты,

(iv) винилциклоалканового полимера и винилалканового полимера, и

(v) их смесей.

Документы, цитированные в отчёте о поиске

Неориентированная полипропиленовая пленка