Способ изготовления составной детали отделки салона механического транспортного средства - RU2340452C2

Код документа: RU2340452C2

Чертежи

Описание

Настоящее изобретение имеет отношение к созданию способа изготовления составной детали отделки, которая может быть установлена, в частности, на механическом транспортном средстве (на легковом автомобиле) с образованием детали его салона и которая содержит слоистый материал, содержащий гибкий поверхностный слой, жесткий задний слой подложки и промежуточный слой, который обычно представляет собой вспененный слой, введенный между гибким поверхностным слоем и жестким слоем подложки и сцепляющий гибкий поверхностный слой и жесткий слой подложки друг с другом. Настоящее изобретение имеет отношение, в частности, к так называемому процессу вспенивания (обратного вспенивания).

В соответствии с первым аспектом настоящего изобретения предлагается способ, который включает в себя следующие операции:

- использование формы, которая содержит первую полуформу, имеющую первую поверхность формы с заданной трехмерной конфигурацией, и вторую полуформу, имеющую вторую поверхность формы с добавочной заданной трехмерной конфигурацией, причем первая и вторая полуформы выполнены с возможностью перемещения друг относительно друга, чтобы открывать и закрывать указанную форму, и образуют первую полость формы в закрытом положении формы;

- формование гибкого поверхностного слоя с его передней или видимой стороной, обращенной к первой поверхности формы, при помощи процесса формования с использованием низкого давления;

- формование жесткого слоя подложки с его задней стороной, обращенной ко второй поверхности формы;

- сведение обеих полуформ вместе для закрывания формы с зазором, остающимся между поверхностным слоем на первой поверхности формы и слоем подложки на второй поверхности формы;

- нанесение до и/или после закрывания формы отверждаемого материала между поверхностным слоем на первой поверхности формы и слоем подложки на второй поверхности формы и создание условий для его отверждения в закрытом положении формы, чтобы получить промежуточный слой в указанном зазоре, причем отверждаемым материалом является, в частности, вспениваемый материал, условия для вспенивания которого создают в закрытом положении формы; и

- открывание формы и извлечение (выемка) из нее формованной детали отделки.

Уже известно использование процессов вспенивания, чтобы получить детали отделки для автомобилей. Например, процесс так называемого прямого (непосредственного) вспенивания раскрыт в патентной публикации WO 02/26461. В этом известном процессе прямого вспенивания жидкую полиуретановую реакционную смесь напыляют на поверхность первой полуформы, в то время как предварительно изготовленный жесткий слой подложки устанавливают на вторую полуформу. Форму затем закрывают и вспенивающуюся полиуретановую реакционную смесь, предназначенную для создания вспененного слоя, вводят в полость формы, а более конкретно, в зазор между поверхностным слоем и жестким слоем подложки. Вместо введения этой реакционной смеси в эту полость формы можно также заливать вспенивающуюся реакционную смесь на поверхностный слой на первой полуформе и закрывать форму ранее завершения образования вспененного слоя, то есть так, чтобы вспенивающаяся реакционная смесь все еще могла вспениваться после закрывания формы.

Первый недостаток этого известного способа заключается в том, что жесткий слой подложки должен быть изготовлен заранее в отдельных формах и обычно у другого изготовителя. Жесткий слой подложки обычно изготавливают из термопластичного материала при помощи инжекционных процессов, которые требуют применения специфических инструментов, которые не используют в обычных процессах вспенивания. Производство жестких слоев подложки другими изготовителями может создавать различные проблемы, такие как ошибки тонкой настройки, отклонения размера от номинала за счет обмена документов автоматизированного проектирования между изготовителями, изменения конфигурации и размеров слоев подложки за счет воздействия температуры и влажности во время необходимого хранения и транспортирования, усадка материала, а также логистические проблемы. Отдельное изготовление жестких слоев подложки приводит к увеличению числа технологических операций и, следовательно, к повышению стоимости деталей отделки салона автомобиля.

Другой недостаток этого известного способа прямого вспенивания заключается в том, что предварительно изготовленный слой подложки необходимо точно установить на вторую поверхность формы. Такая установка в заданное положение требует применения точных инструментов. Более того, такой способ занимает достаточно много времени, причем установка слоя подложки на вторую поверхность формы все еще далека от оптимальной. Размеры жесткого слоя подложки могут изменяться, например, в заданных пределах. Это затрудняет точную посадку жесткого слоя подложки на вторую поверхность формы. Даже изменения размеров, вызванные отклонениями условий (температура, влажность) окружающей среды во время хранения, могут вызывать такие проблемы. Неточная установка жесткого слоя подложки прежде всего влияет на толщину относительно тонкого вспененного слоя, полученного между жестким слоем подложки и поверхностным слоем. Этот вспененный слой создает так называемое ощущение мягкого касания, так что различия в его толщине могут влиять на эту характеристику при касании детали отделки. Более того, неточная установка жесткого слоя подложки на вторую поверхность формы будет приводить к появлению неэстетичных переходов между различными деталями отделки, когда их устанавливают, в частности, при помощи скоб рядом друг с другом с использованием соединительных средств на указанный слой подложки. Таким образом, отдельное изготовление жестких слоев подложки не только повышает стоимость изготовления деталей отделки салона автомобиля, но и оказывает вредное влияние на качество деталей отделки салона автомобиля.

В другом известном способе прямого вспенивания, который раскрыт в заявке на патент США No. 2003/0042643, исключен ряд отмеченных выше недостатков. В этом известном способе прямого вспенивания поверхностный слой создают за счет процесса напыления или вакуумного формования на первой поверхности формы, в то время как жесткий слой подложки создают за счет процесса инжекционного формования на второй поверхности формы. Более конкретно, жесткий слой подложки создают за счет введения расплавленного термопластичного материала под высоким давлением в полость формы, образованную при помощи второй полуформы и при помощи дополнительной первой полуформы.

В способе, раскрытом в указанной заявке, жесткий слой подложки уже не изготавливают отдельно. Более того, при этом уже не возникает техническая проблема, связанная с точной установкой слоя подложки в форму для вспенивания, причем требуются всего три полуформы вместо четырех полуформ. Несмотря на то что способ и устройство, раскрытые в заявке на патент США No. 2003/0042643, позволяют решить множество технических проблем известных ранее процессов прямого вспенивания, этот способ имеет существенные недостатки. Прежде всего, инжекционная форма для создания жесткого слоя подложки должна быть очень прочной и, следовательно, достаточно дорогой. Более того, производительность инжекционной формы не может быть использована оптимально, если только, как это описано в заявке на патент США No. 2003/0042643, не применять несколько форм для вспенивания в сочетании с одной инжекционной формой. Понятно, что при этом полная установка становится весьма сложной и дорогостоящей. Несмотря на то что при использовании такой установки может быть достигнута высокая производительность, все формы для вспенивания должны быть одинаковыми, так что эта высокая производительность может быть достигнута только при производстве однотипных деталей отделки. Следовательно, чтобы оптимально использовать установку для инжекционного формования, необходимо использовать несколько форм для вспенивания для каждой различной детали отделки. Более того, так как вторые полуформы форм для вспенивания используют также в качестве полуформ инжекционной формы, все они должны быть намного прочнее, чем обычные полуформы для вспенивания. Следовательно, преимущества, которые могут быть получены за счет использования способа, раскрытого в заявке на патент США No. 2003/0042643, сопровождаются большими капвложениями.

В связи с изложенным задачей настоящего изобретения является создание нового способа вспенивания, в котором исключено отдельное изготовление жесткого слоя подложки и хранение слоев подложки и в котором дополнительно не требуется отдельная операция установки, чтобы точно установить жесткий слой подложки на вторую поверхность формы, в то время как обеспечивается более точная и надежная установка жесткого слоя подложки относительно гибкого поверхностного слоя, однако без высоких капвложений.

Для этого в соответствии с первым аспектом настоящего изобретения предлагается способ, который характеризуется тем, что не только поверхностный слой, но также и слой подложки формуют с использованием способа формования с низким давлением, причем способ формования с низким давлением, применяемый для формования поверхностного слоя, и способ формования с низким давлением, применяемый для формования слоя подложки, выбирают независимо друг от друга из группы, в которую входят способ реакционного инжекционного формования, способ жидкостного или порошкового формования полых изделий заливкой и медленным вращением формы и способ термоформования.

В соответствии с первым аспектом настоящего изобретения жесткий слой подложки формуют на второй поверхности полуформы формы для вспенивания, так что он будет автоматически точно установлен относительно гибкого поверхностного слоя, который формуют на первой поверхности полуформы формы для вспенивания. Более того, не требуется отдельный изготовитель для поставки различных слоев подложки для различных типов деталей отделки автомобиля. Жесткие слои подложки также нет необходимости хранить, так что исключены изменения размеров за счет флуктуации температуры и влажности. Для каждого типа гибкого поверхностного слоя или детали отделки соответствующий жесткий слой подложки может быть получен в любое время, так как его образуют одновременно с гибким поверхностным слоем. Стоимость установки может быть дополнительно снижена, так как вторую полуформу формы для вспенивания теперь используют не только для осуществления процесса вспенивания, но и для получения жесткого слоя подложки. За счет того, что жесткий слой подложки получают с использованием способа формования с низким давлением, вторые полуформы форм для вспенивания нет необходимости делать более прочными. Более того, установки для осуществления процессов формования с низким давлением, в частности для осуществления напыления, реакционного инжекционного формования, формования полых изделий заливкой и медленным вращением формы, а также термоформования, имеют намного более низкую стоимость, чем установки для инжекционного формования. В отличие от способа, раскрытого в заявке на патент США No. 2003/0042643, все описанные здесь выше преимущества позволяют получать детали отделки автомобиля при более низкой стоимости и/или с более высоким качеством.

В патенте GB-A-1263620 раскрыт способ изготовления деталей отделки для автомобилей, в котором поверхностный слой формуют на одной поверхности формы для вспенивания, на крышке которой предусмотрен элемент армирования и крепления. До закрывания формы при помощи этой крышки вспениваемый материал вводят в полость, образованную оболочкой, находящейся в форме, так что поверхностный слой сцепляется с элементом армирования и крепления на крышке. Этот элемент армирования и крепления получают за счет заливки жидкой пластмассы в съемный каркас на крышке. Недостатком этого известного способа по сравнению со способом в соответствии с первым аспектом настоящего изобретения является то, что он не позволяет изготавливать детали отделки, которые содержат слоистый материал трехмерной конфигурации, содержащий поверхностный слой, задний слой подложки и промежуточный вспененный слой. В самом деле, для того, чтобы произвести заливку элемента армирования и крепления, крышка формы должна быть плоской, то есть не трехмерной (не объемной). Следовательно, элемент армирования и крепления не может следить за трехмерным контуром поверхностного слоя, так что не может быть получен слоистый материал, в котором жесткий слой подложки имеет трехмерную конфигурацию, которая соответствует в целом трехмерной конфигурации поверхностного слоя.

В способах прямого вспенивания, которые используют в настоящее время, первая и вторая полуформы постоянно соединены друг с другом во время процесса производства и поэтому движутся одновременно через различные рабочие позиции. Такой процесс имеет ряд недостатков. Прежде всего, полный вес первой и второй полуформ и держателей форм, на которых эти полуформы установлены, чтобы можно было их открывать и закрывать, настолько велик, что требуется прочная установка или прочная автоматическая линия (например, мощные двигатели для перемещения, прочные опорные рамы большого веса и др.), чтобы транспортировать формы между рабочими позициями. Более того, несмотря на большой вес, формы необходимо устанавливать достаточно точно в некоторых рабочих позициях, например в рабочей позиции, в которой напыляют поверхностный слой при помощи распылительного робота. Это требует применения достаточно сложных устройств для установки в заданное положение. Другой недостаток состоит в том, что установка в целом является также дорогостоящей за счет того, что относительно большое число полных форм необходимо для осуществления непрерывного производства. На практике используют, например, от 15 до 25 форм для осуществления процесса прямого вспенивания, причем это могут быть формы, относящиеся, например, к пяти-семи различным вариантам.

В связи с изложенным задачей второго аспекта настоящего изобретения является создание нового способа прямого вспенивания, который позволяет снизить стоимость форм и установки в непрерывной линии для изготовления внутренних деталей отделки.

Для этого в соответствии со вторым аспектом настоящего изобретения предлагается способ, который характеризуется тем, что для проведения различных операций прямого вспенивания первую полуформу пропускают через первый контур последовательных рабочих позиций, а вторую полуформу пропускают через второй контур последовательных рабочих позиций, причем первый и второй контуры содержат цепочку последовательных рабочих позиций, которые являются общими для первого и второго контуров и которые включают в себя первую рабочую позицию, в которой первую и вторую полуформы соединяют друг с другом, и последнюю рабочую позицию, которая расположена ниже по ходу от первой рабочей позиции и в которой первую и вторую полуформы разъединяют друг от друга, причем первый контур содержит дополнительно первую цепочку последовательных рабочих позиций, через которую первую полуформу пропускают отдельно от второй полуформы, при этом вспененный слой получают в указанной общей цепочке рабочих позиций, в то время как гибкий поверхностный слой получают в указанной первой цепочке рабочих позиций, причем жесткий слой подложки наносят на вторую поверхность формы в указанной общей цепочке рабочих позиций или же второй контур последовательных рабочих позиций содержит в дополнение к указанной общей цепочке рабочих позиций по меньшей мере одну рабочую позицию, в которой жесткий слой подложки наносят на вторую поверхность формы.

Так как теперь требуется достаточно длительное время для того, чтобы по меньшей мере первые полуформы прошли через линию, чтобы получить гибкий поверхностный слой, и так как первые полуформы теперь проходят через эту линию без вторых полуформ, то установка может быть сделана менее прочной, причем становится легче (проще) точно устанавливать первые полуформы в различные рабочие позиции. Более того, в особенности если используют предварительно изготовленные жесткие слои подложки или если эти слои подложки наносят за счет термоформования на вторые поверхности форм, намного меньше времени требуется для нанесения жестких слоев подложки на вторые полуформы, так что теперь необходимо намного меньшее число вторых полуформ. Это приводит к существенному снижению стоимости формы, в особенности если используют предварительно изготовленные жесткие слои подложки, так как в этом случае требуется только одна рабочая позиция, необходимая для установки предварительно изготовленных слоев подложки.

В процессах прямого вспенивания, которые используют в настоящее время, первую полость формы для вспенивания уплотняют при помощи надувного уплотнения, которое устанавливают позади жесткого слоя подложки в канавке, выполненной во второй полуформе, и при помощи прямой режущей кромки, противоположной надувному уплотнению, предусмотренной на поверхности первой полуформы. В случае слоев подложки, которые являются в некоторой степени сжимаемыми (например, в случае использования слоев из смеси натуральных волокон и полиуретановой смолы) и которые не имеют слишком больших вариаций контура, известная концепция уплотнения работает эффективно. Слой подложки прижат к прямой режущей кромке, за счет чего исключается утечка из формы вспененного материала и газов. Однако эта концепция уплотнения не работает в случае использования несжимаемых слоев подложки, например, изготовленных из полипропилена или сополимера акрилонитрила, бутадиена и стирола, в случае использования слоев подложки с большими вариациями контура (в случае комплексных форм), а также в случае использования слоев подложки со значительными производственными допусками. Когда жесткий слой подложки получают за счет нанесения текучего и/или расплавленного материала подложки на вторую поверхность формы, то известная концепция уплотнения также не может быть использована, так как невозможно ввести в контакт надувное уплотнение со второй поверхностью формы, на которую должен быть нанесен текучий и/или расплавленный материал для жесткого слоя подложки.

В связи с изложенным задачей третьего аспекта настоящего изобретения является создание нового способа вспенивания, в котором используют новую концепцию уплотнения, позволяющую обеспечивать эффективное уплотнение даже в случае главным образом несжимаемых слоев подложки и которая не требует наличия надувного уплотнения в контакте со второй поверхностью формы.

Для этого в соответствии с третьим аспектом настоящего изобретения предлагается способ, который характеризуется тем, что после закрывания формы для вспенивания гибкий поверхностный слой и слой подложки прижимают друг к другу в контактной зоне, имеющей ширину меньше, чем 10 мм, преимущественно меньше, чем 5 мм, а еще лучше меньше, чем 3 мм, причем гибкий поверхностный слой имеет в указанной зоне контакта толщину по меньшей мере 0,3 мм, а преимущественно по меньшей мере 0,4 мм, при этом зона контакта преимущественно имеет ширину свыше 1 мм, а предпочтительнее свыше или равную 2 мм.

На практике, производственные допуски полуформ обычно составляют меньше, чем 0,1 мм. Было обнаружено, что за счет создания зоны контакта между жестким слоем подложки и гибким поверхностным слоем, который имеет ширину меньше, чем 10 мм, и если поверхностный слой имеет толщину по меньшей мере 0,3 мм, то допуски полуформ могут быть компенсированы за счет сжатия гибкого поверхностного слоя. При напылении поверхностного слоя прямую кромку преимущественно создают на поверхности первой полуформы, причем эта прямая кромка имеет верхнюю поверхность, конфигурация которой позволяет напылять слой реакционной смеси для получения поверхностного слоя толщиной по меньшей мере 0,3 мм на эту верхнюю поверхность. В отличие от известной режущей кромки верхняя поверхность прямой кромки преимущественно является главным образом плоской и имеет ширину по меньшей мере 1 мм, а преимущественно по меньшей мере 2 мм, или же верхняя поверхность является выпуклой и имеет полный радиус кривизны свыше или равный 2 мм. Верхняя поверхность может быть гладкой или может иметь поверхностный рельеф. В частности, она может быть волнистой или ребристой.

Концепция уплотнения в соответствии с третьим аспектом настоящего изобретения может быть использована не только в случае процессов прямого вспенивания, но также и в случае процессов обычного вспенивания, в которых предварительно изготовленную оболочку наносят на первую поверхность формы или в которых используют термопластичную фольгу (например, фольгу, изготовленную из поливинилхлорида, термопластичного полиуретана или термопластичного полиолефина), которую термоформуют на первой поверхности формы, чтобы получить гибкий поверхностный слой. В зоне контакта между жестким слоем подложки и гибким поверхностным слоем первую поверхность формы преимущественно нагревают, чтобы ослабить гибкий поверхностный слой.

Указанные ранее и другие особенности и преимущества изобретения будут более ясны из последующего детального описания некоторых его конкретных вариантов, данных в качестве примера, не имеющих ограничительного характера и приведенных со ссылкой на сопроводительные чертежи. Позиционные обозначения в описании изобретения соответствуют позиционным обозначениям на приложенных чертежах.

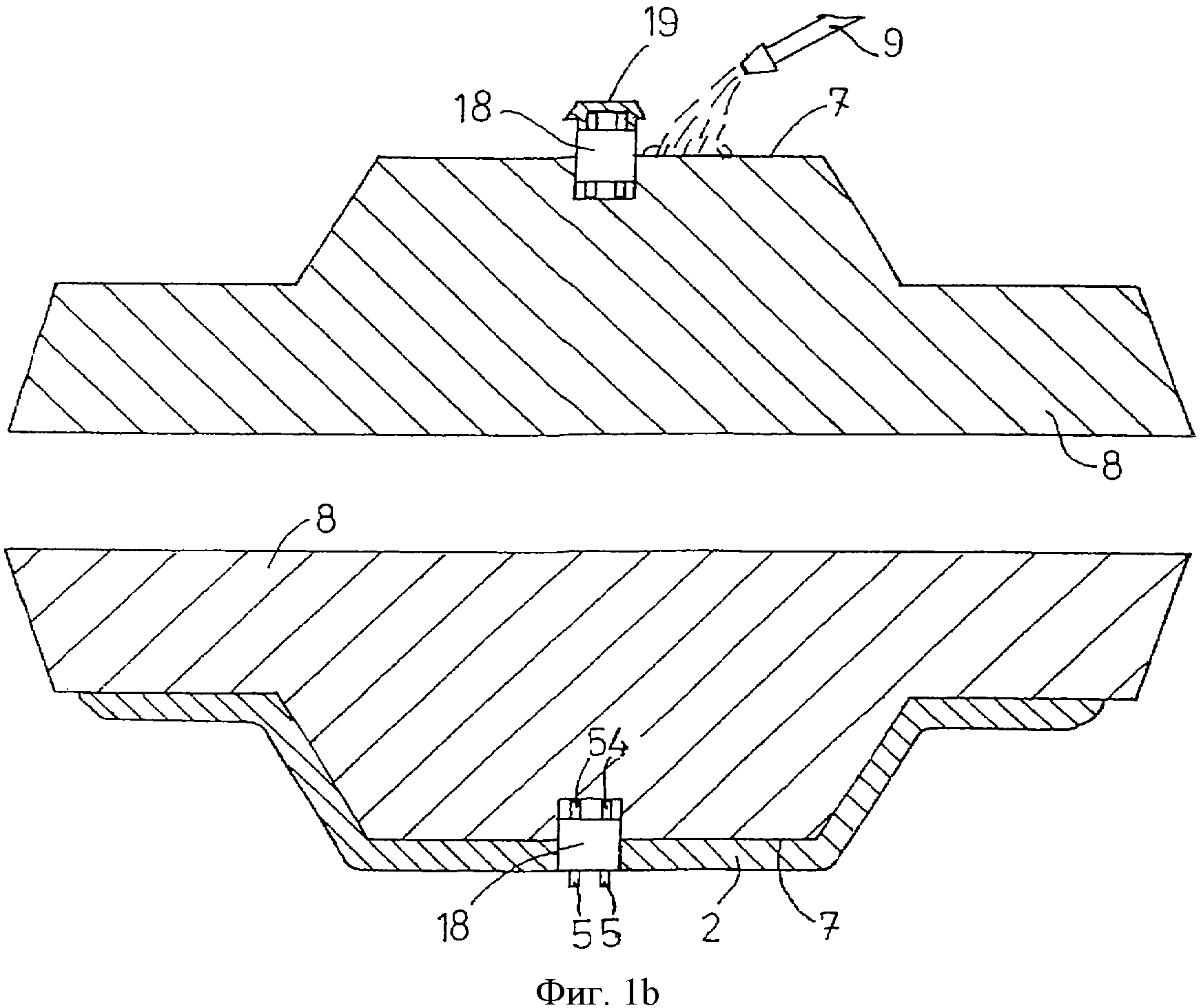

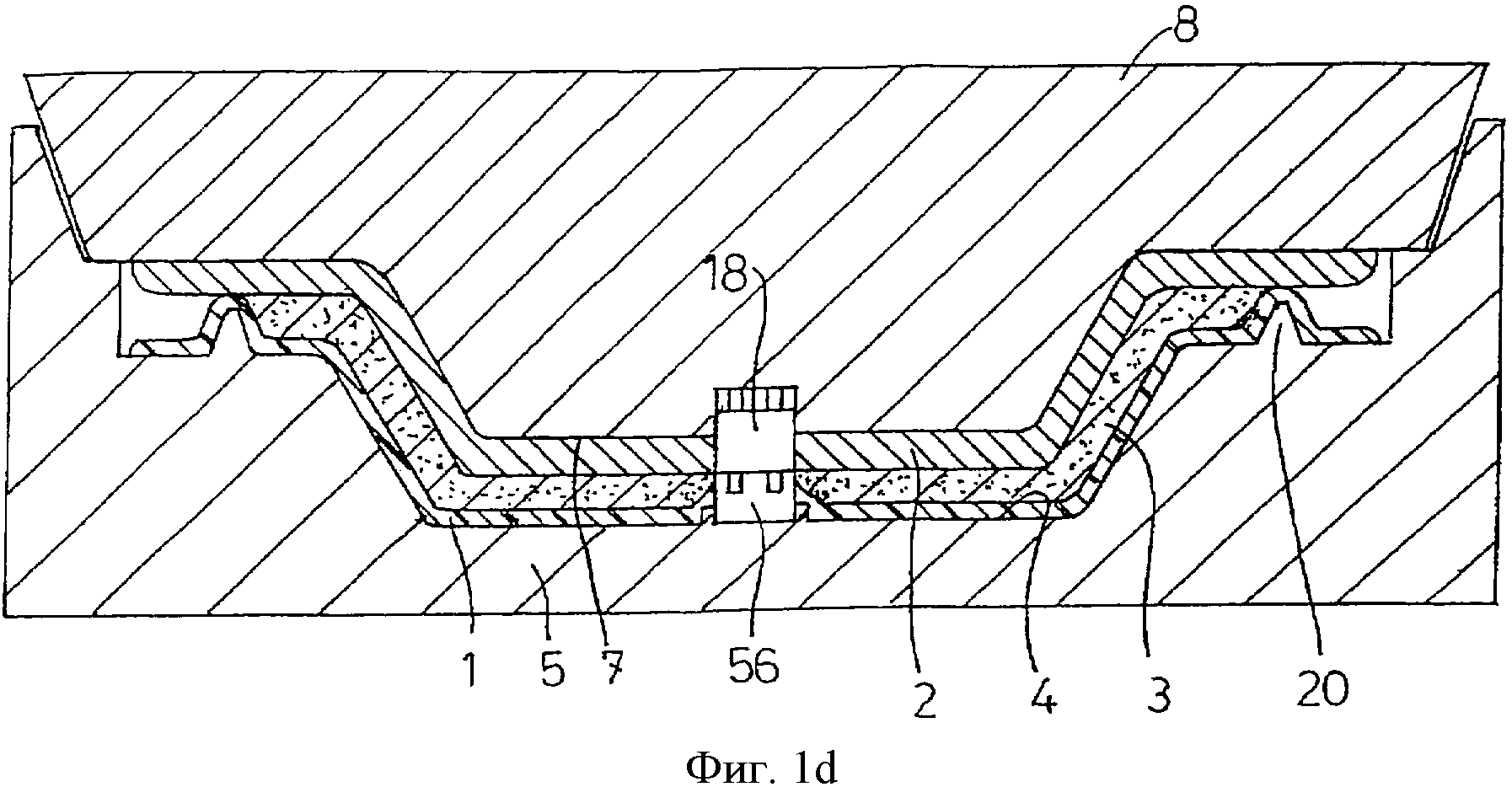

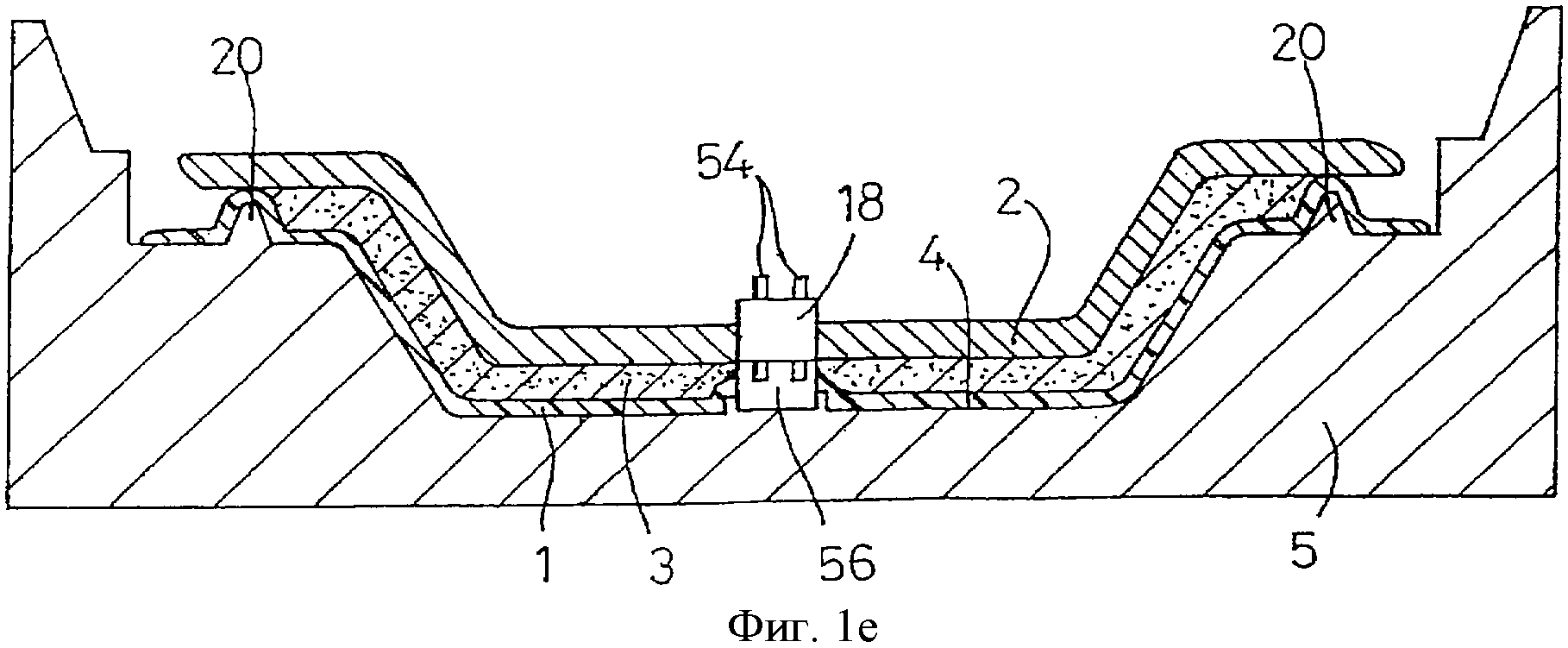

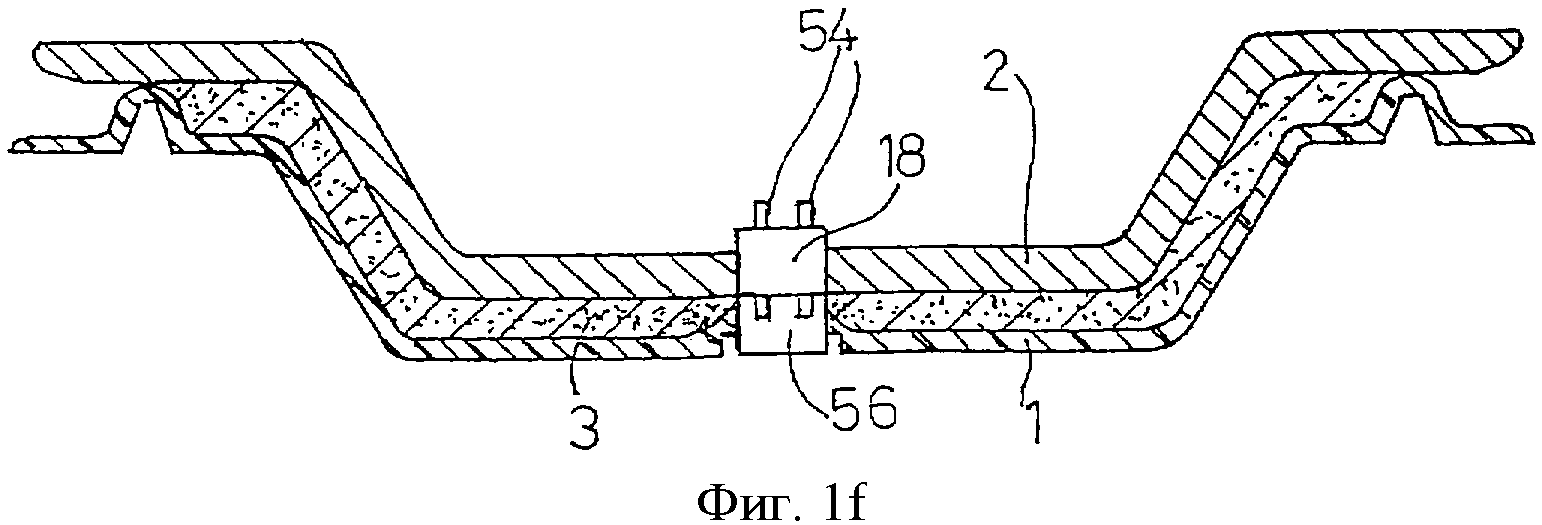

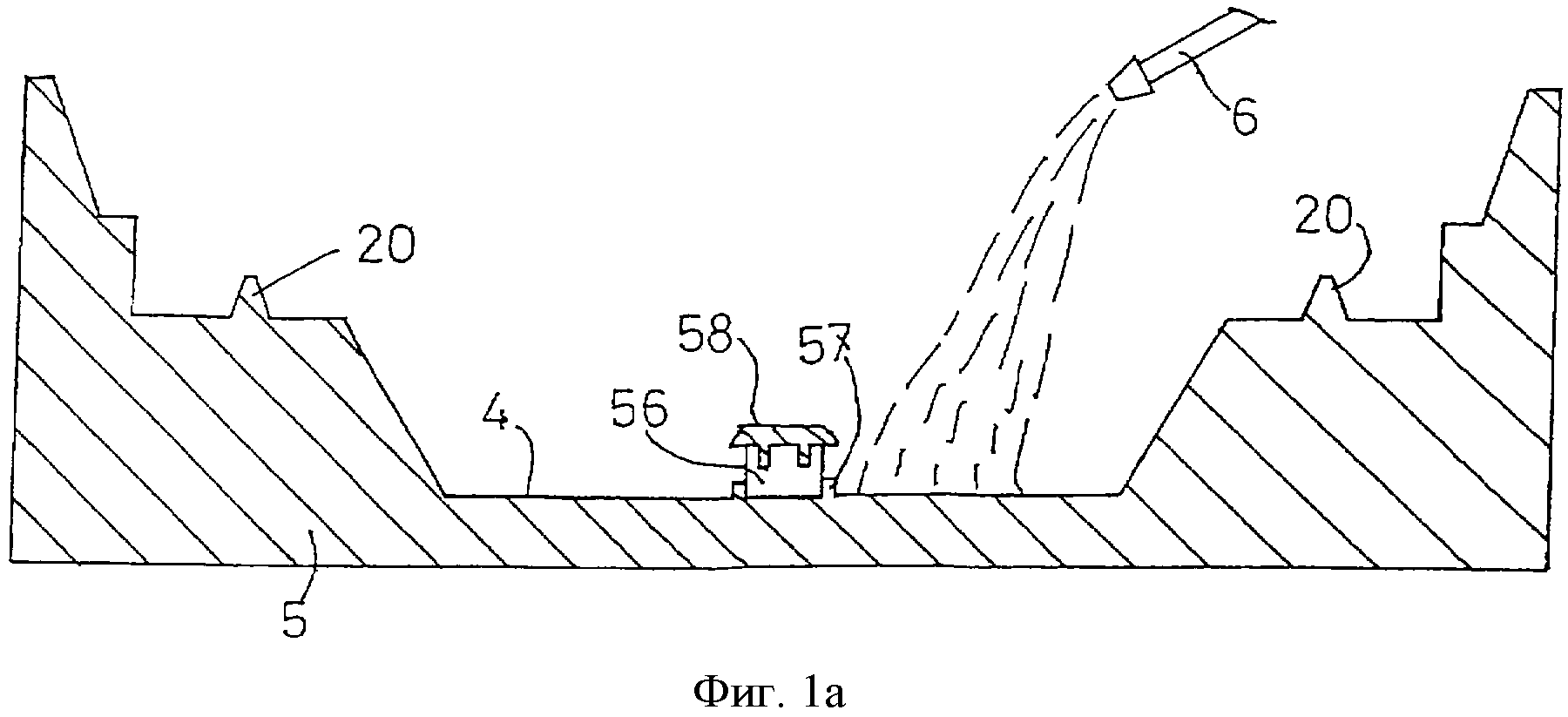

На фиг.1a-1f схематично показаны различные операции первого варианта способа в соответствии с настоящим изобретением, в котором гибкий поверхностный слой напыляют на первую полуформу, а жесткий слой подложки напыляют на вторую поверхность формы, причем вспениваемый материал заливают на гибкий поверхностный слой до закрывания формы, при этом деталь отделки извлекают из формы после ее открывания.

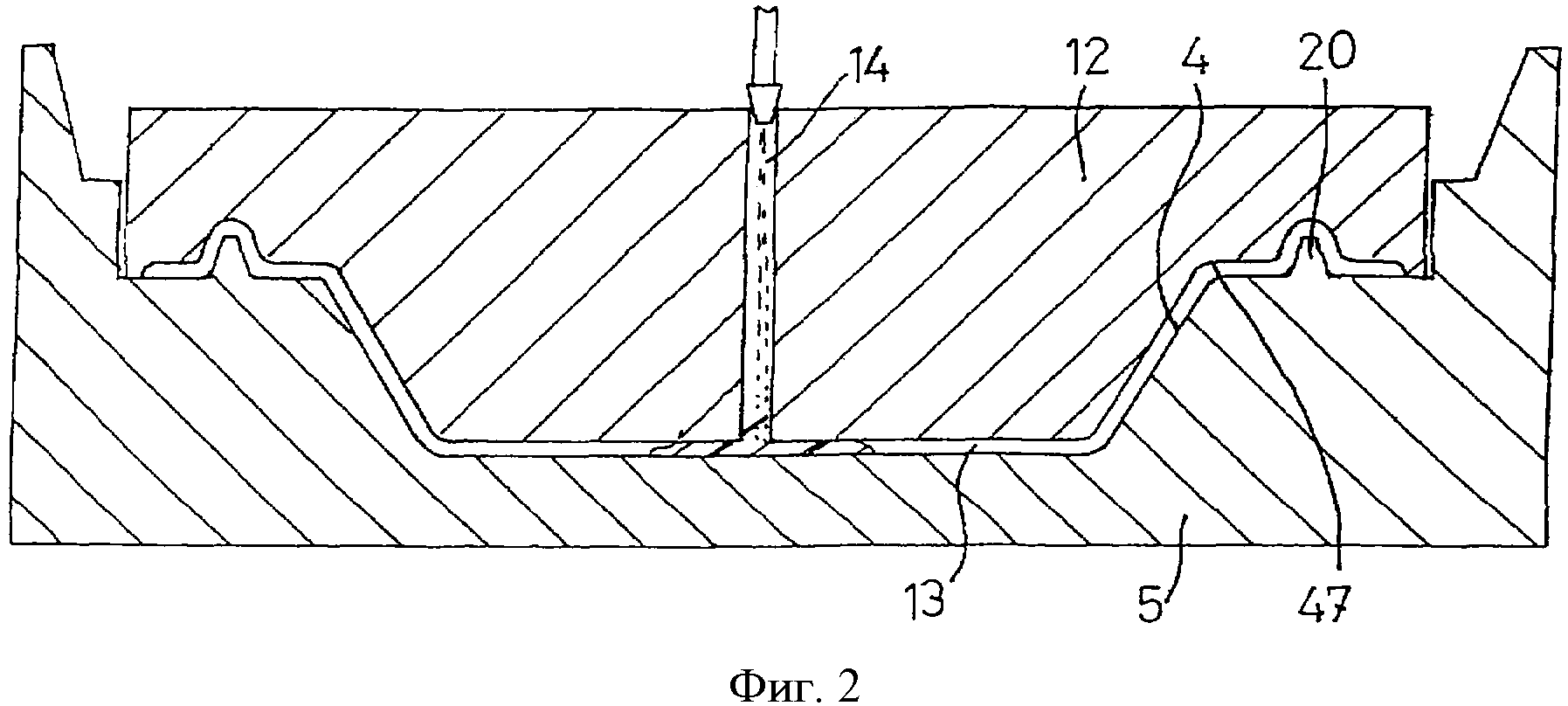

На фиг.2 показан вариант фиг.1а, иллюстрирующий получение гибкого поверхностного слоя при помощи процесса реакционного инжекционного формования вместо процесса напыления.

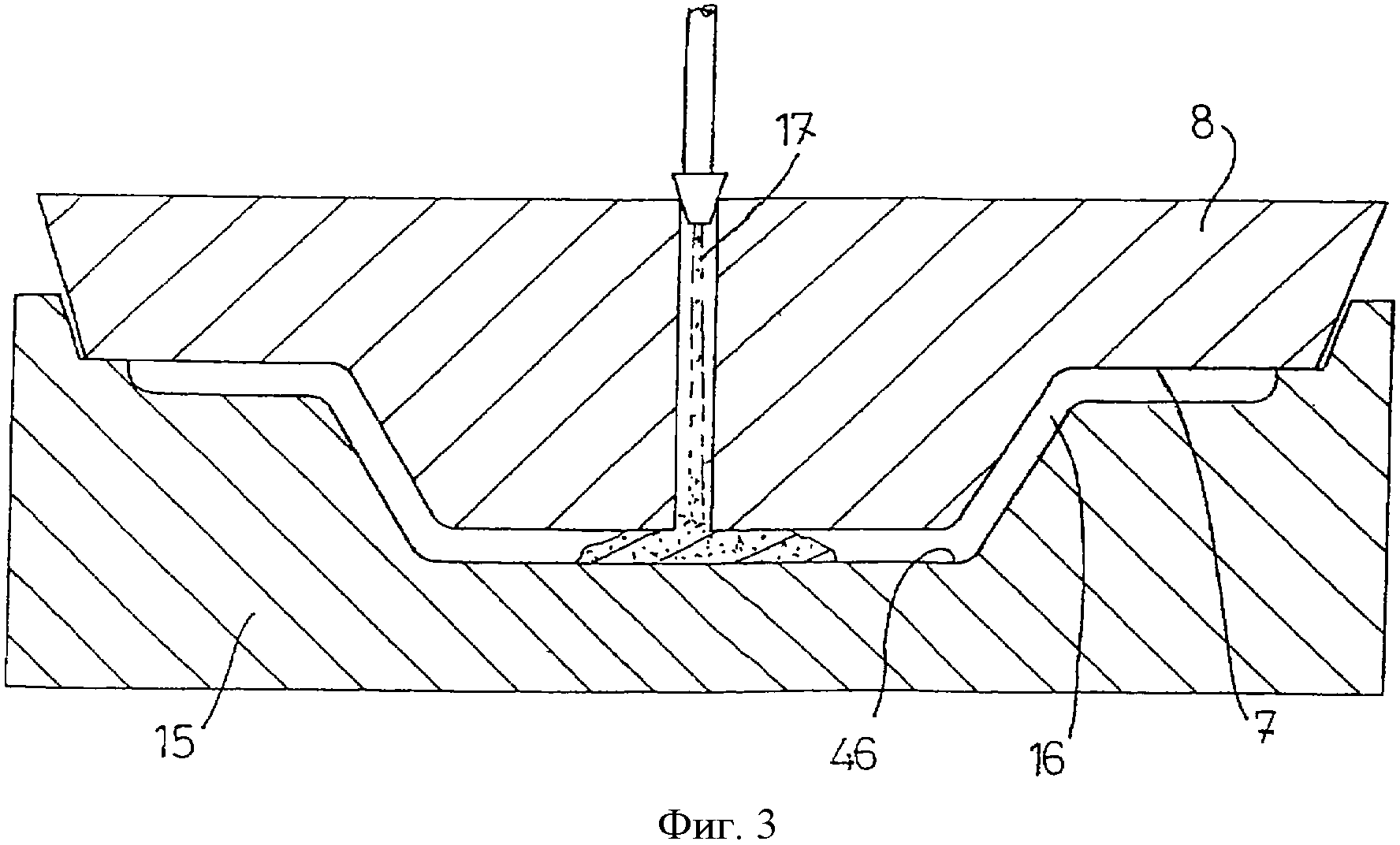

На фиг.3 показан вариант фиг.1b, иллюстрирующий получение жесткого слоя подложки при помощи процесса реакционного инжекционного формования вместо процесса напыления.

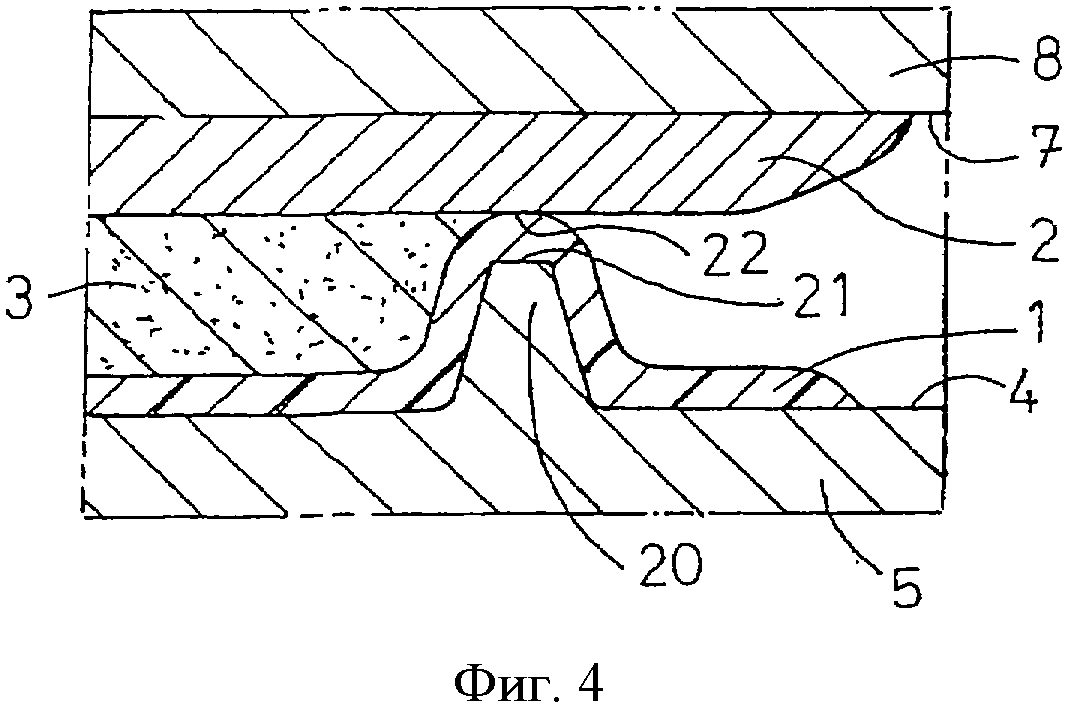

На фиг.4 показана с увеличением деталь фиг.1d, иллюстрирующая концепцию создания уплотнения между напыленным поверхностным слоем и напыленным слоем подложки.

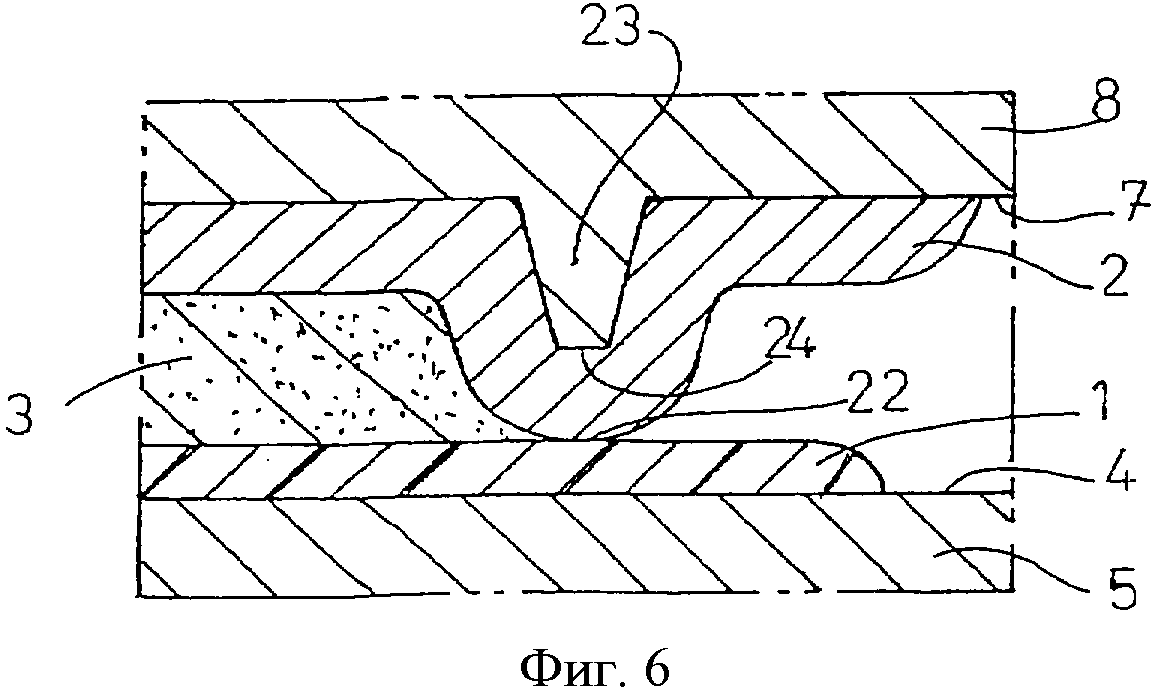

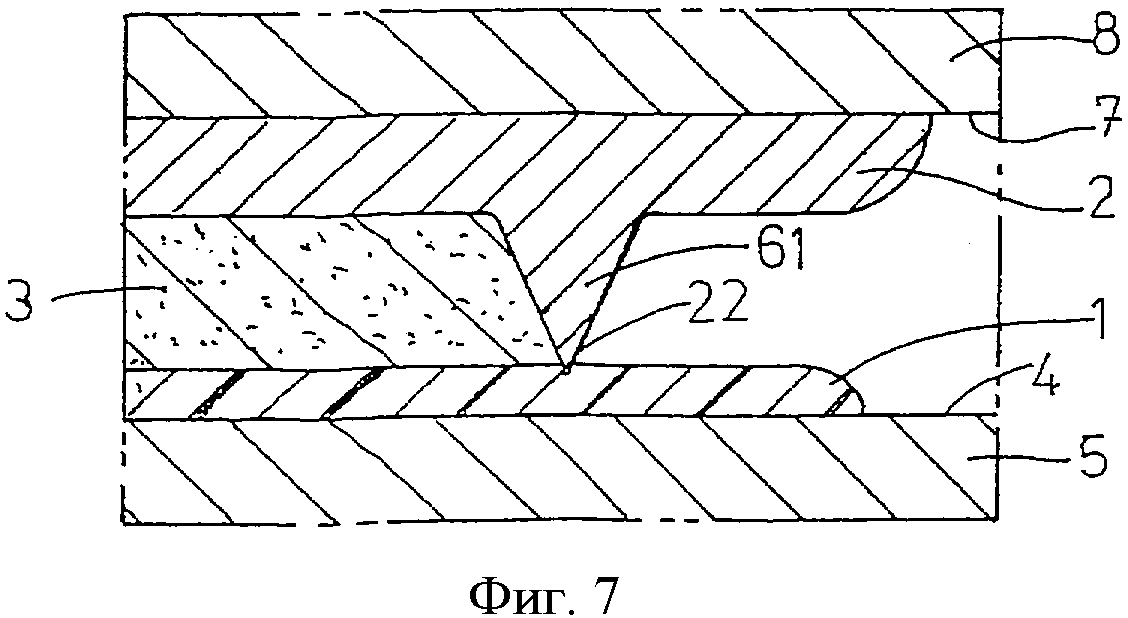

На фиг.5-7 показаны такие же виды, что и на фиг.4, иллюстрирующие различные варианты концепции создания уплотнения в соответствии с настоящим изобретением.

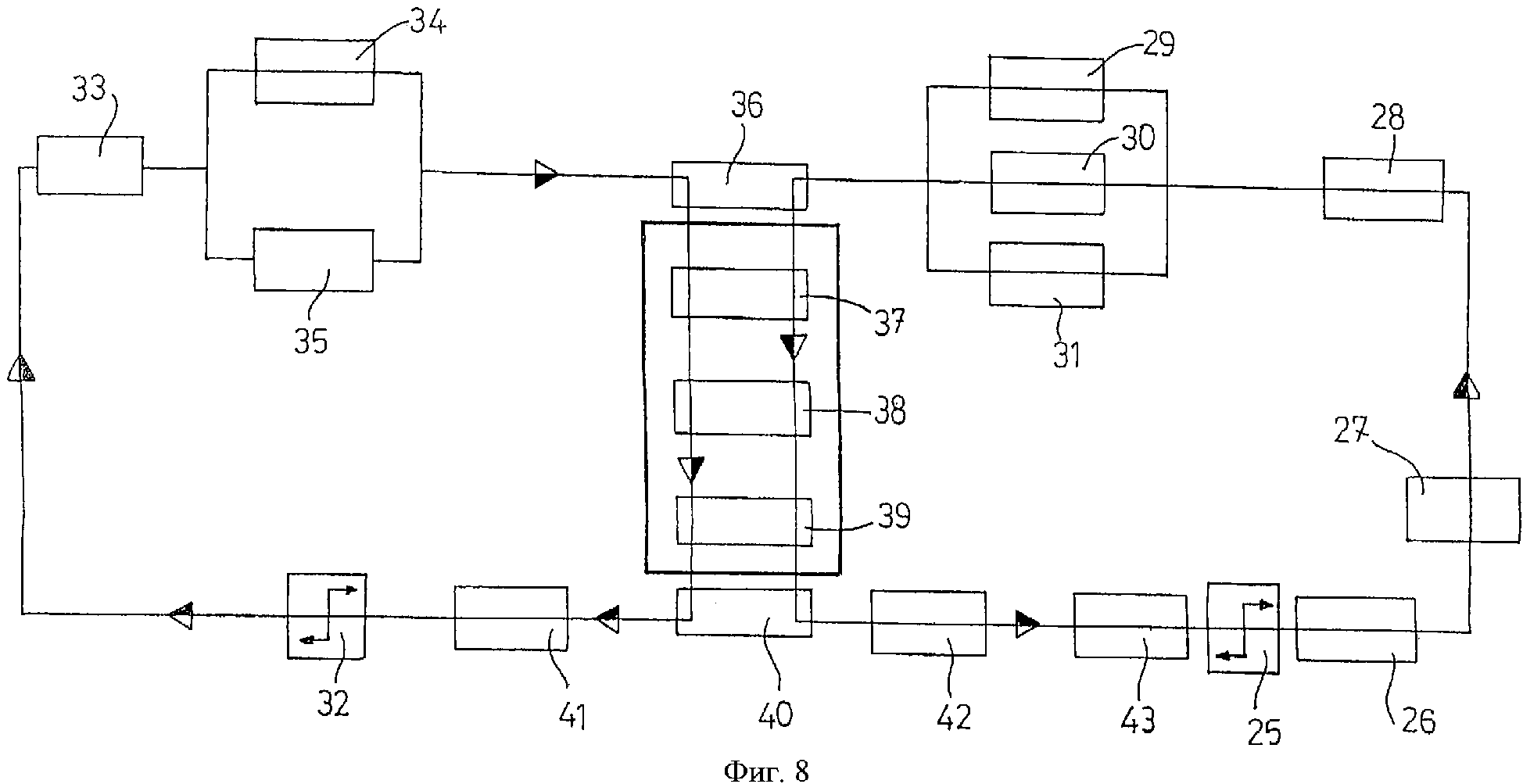

На фиг.8 показана блок-схема возможной автоматической линии для производства деталей внутренней отделки автомобиля, на которой как гибкий поверхностный слой, так и жесткий слой подложки изготавливают при помощи процесса напыления.

На фиг.9 показана блок-схема возможной автоматической линии для производства деталей внутренней отделки автомобиля, на которой гибкий поверхностный слой изготавливают при помощи процесса напыления, причем используют предварительно изготовленные жесткие слои подложки.

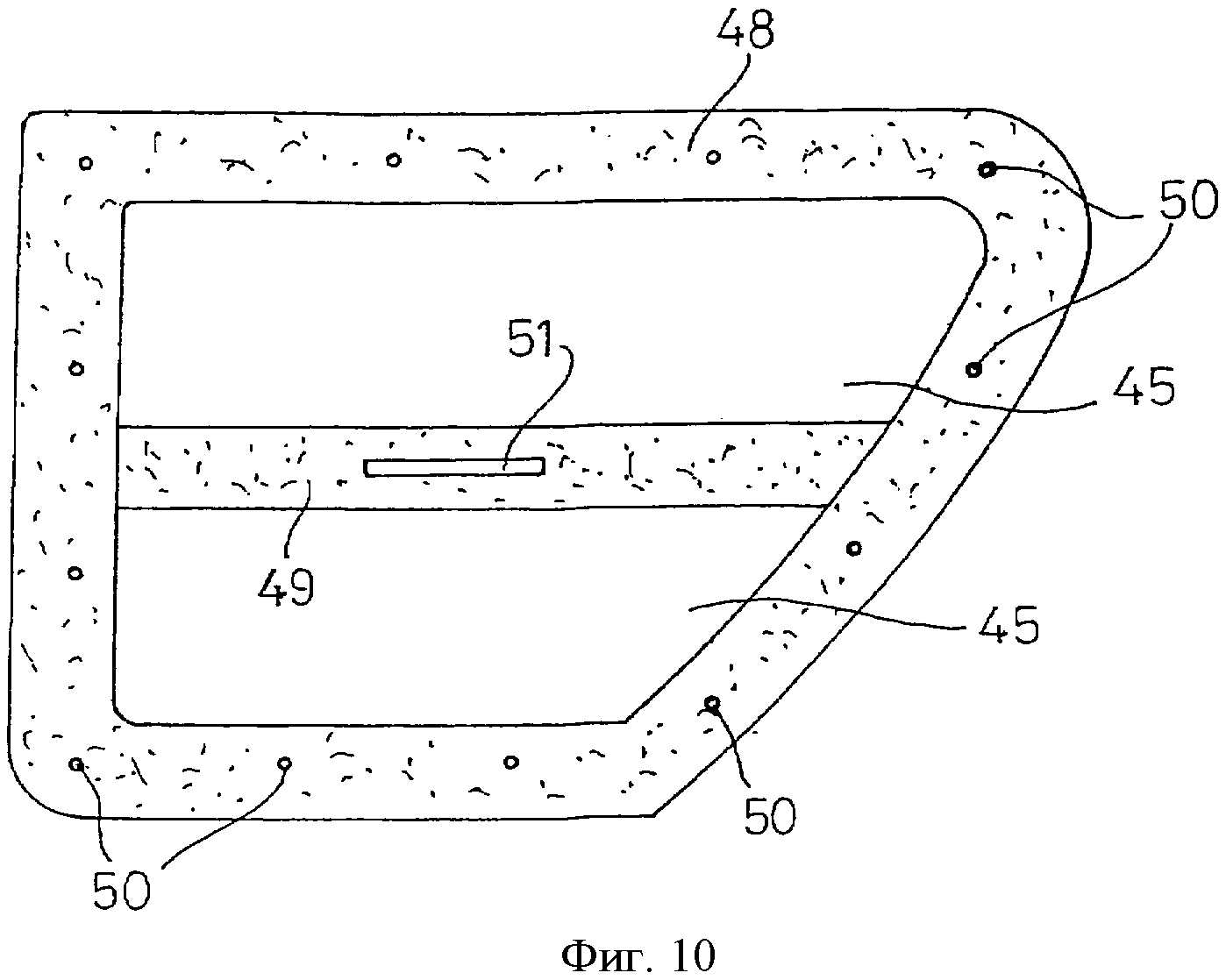

На фиг.10 схематично показан вид спереди панели двери, содержащей локальные стекломаты в качестве арматуры (элемента армирования).

На фиг.11 показан вид, аналогичный фиг.10, но в этом случае панель двери содержит металлическую проволоку в качестве арматуры.

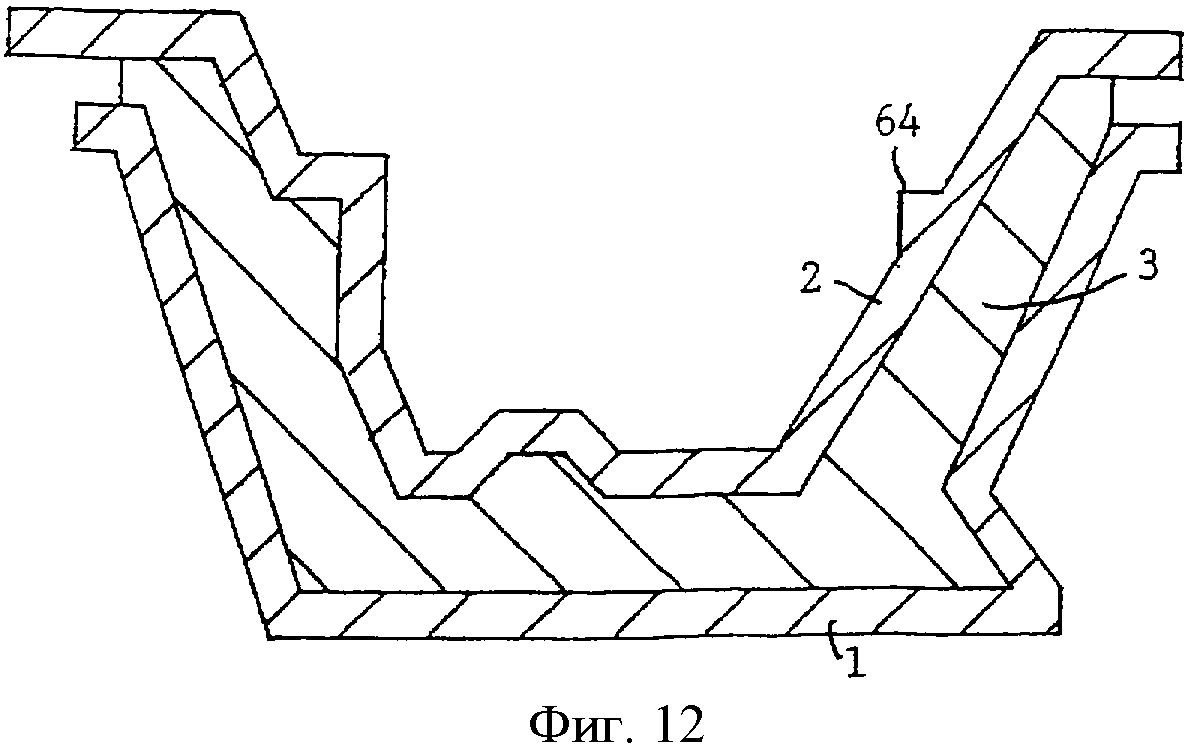

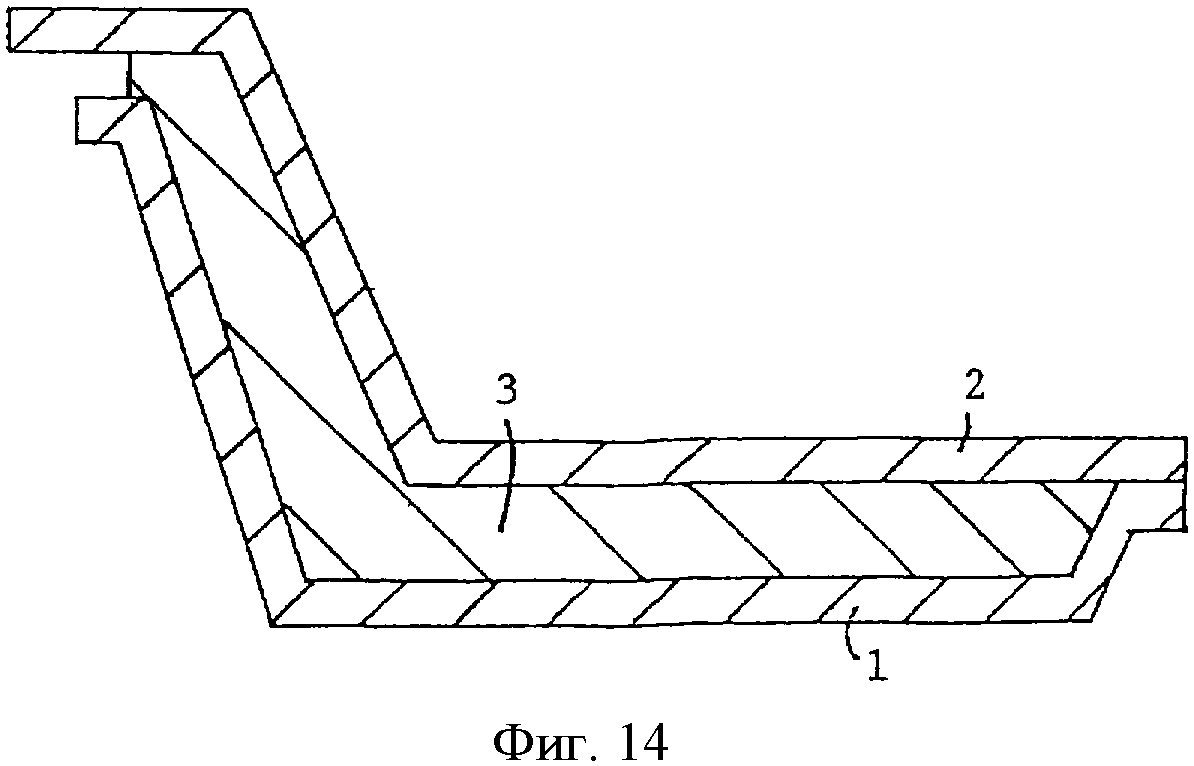

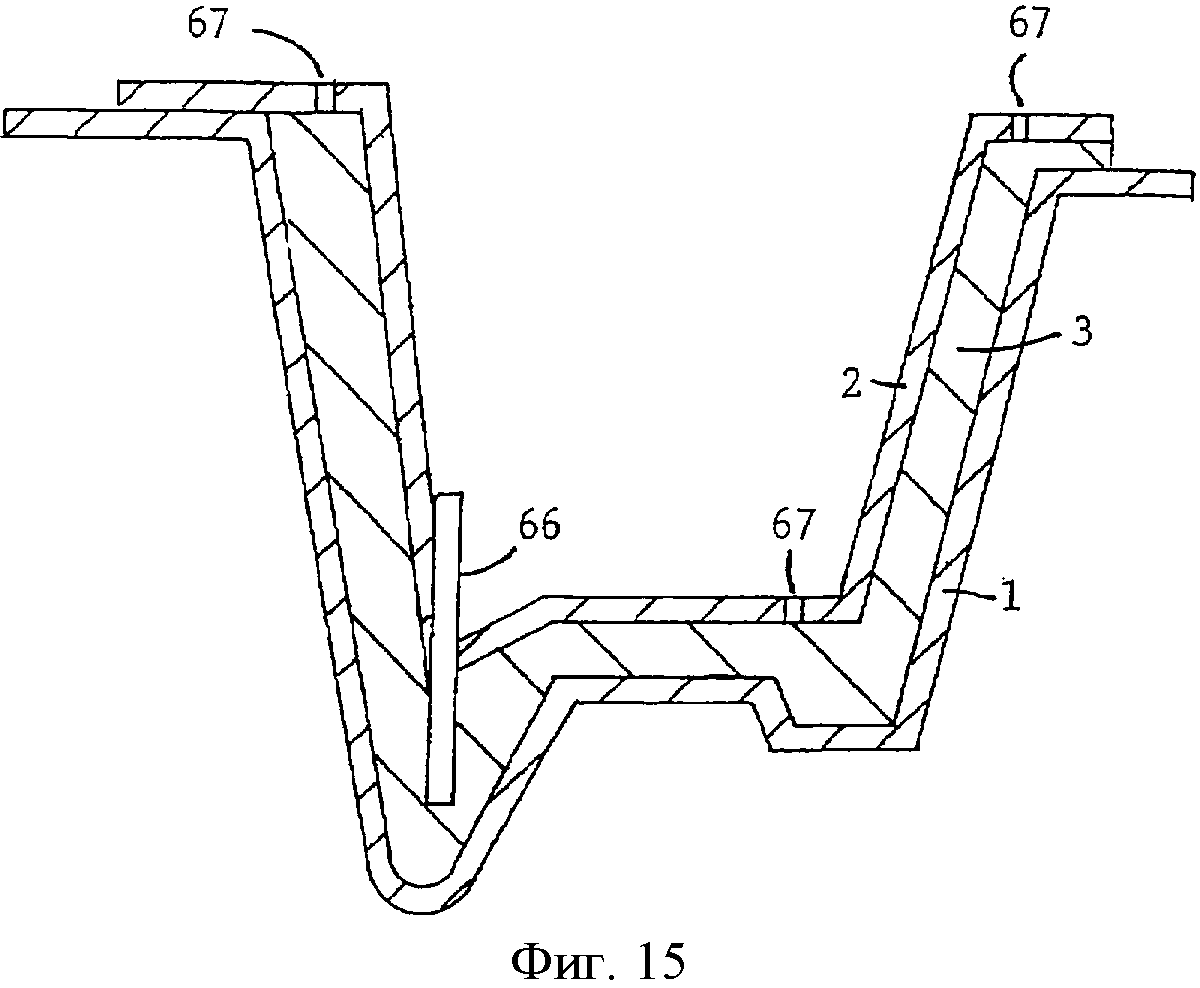

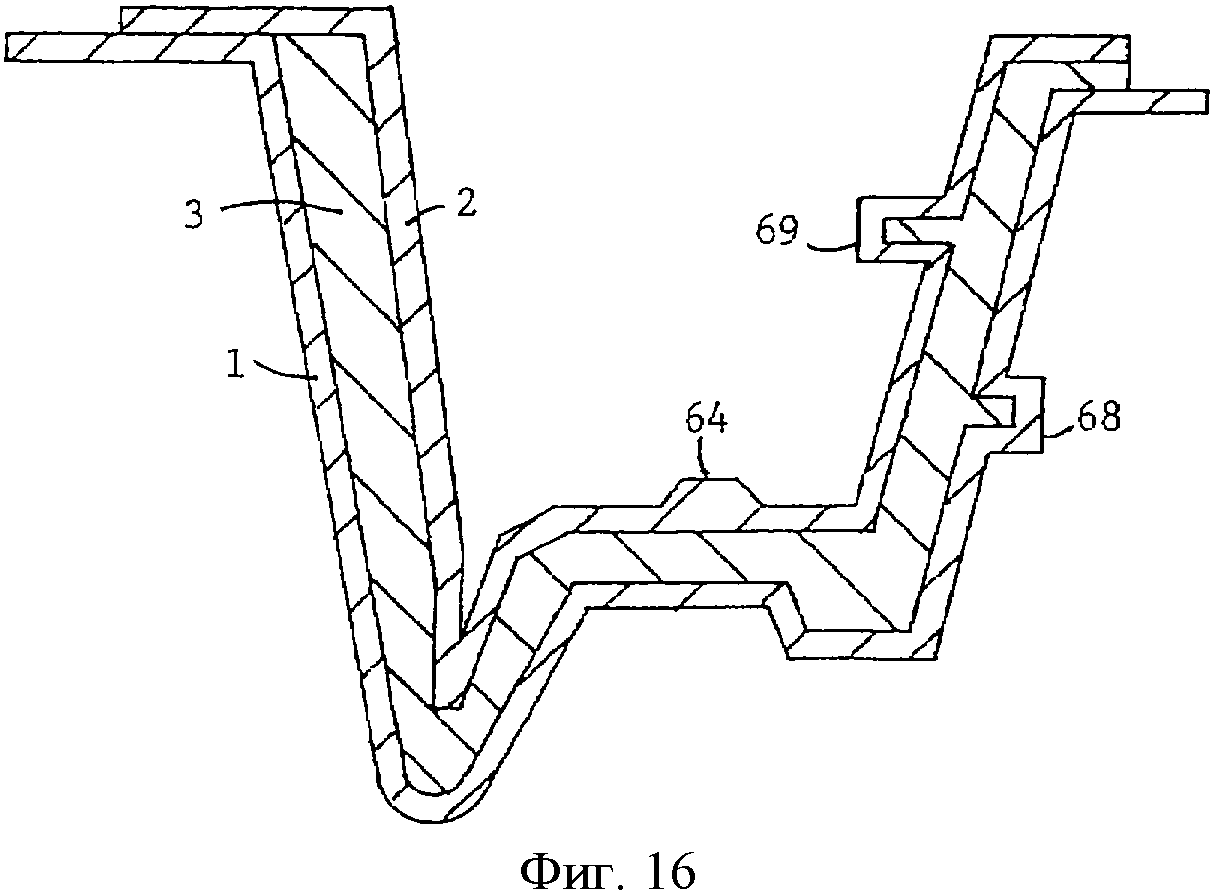

На фиг.12-16 показаны поперечные сечения возможных деталей отделки, имеющих различные конфигурации.

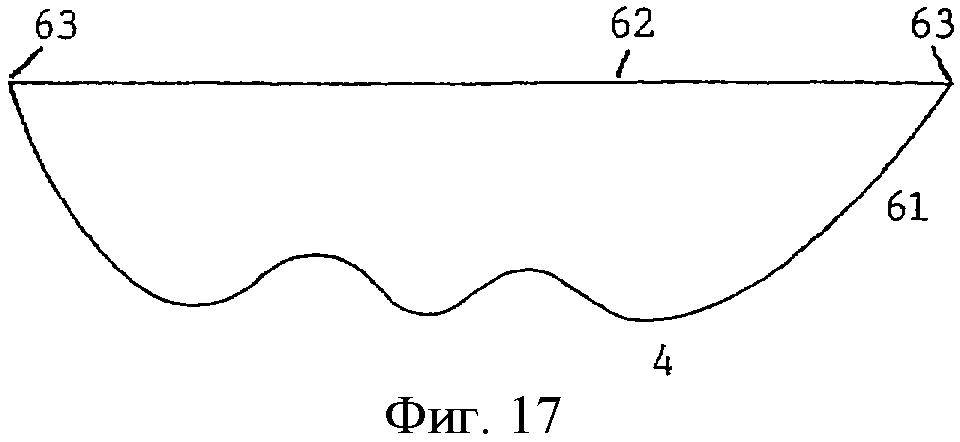

На фиг.17 и 18 показана полость, образованная при помощи вогнутой поверхности формы.

Настоящее изобретение в целом имеет отношение к созданию способа изготовления составных деталей отделки, которые, как это показано, например, на фиг.1f, содержат гибкий поверхностный слой 1, жесткий задний слой 2 подложки или несущий слой и промежуточный слой 3, сцепляющий гибкий поверхностный слой и жесткий слой подложки друг с другом. Такие детали отделки обычно являются независимыми (самоподдерживаемыми) или самосохраняющими собственную конфигурацию, причем их главным образом используют в качестве внутренних деталей легкового автомобиля, таких как приборные панели или приборные щитки, дверные панели, консоли, перчаточные ящики («бардачки»), подголовники (headliner), крышки и т.п. Различные слои образуют слоистый материал, который обычно имеет трехмерную (объемную) конфигурацию. В таком слоистом материале слой подложки имеет трехмерную конфигурацию, которая соответствует в целом трехмерной конфигурации поверхностного слоя.

Поверхностный слой 1 обычно имеет переднюю сторону, имеющую определенную текстуру, такую как текстура кожи. Он может состоять из термопластичного материала, такого как поливинилхлорид, термопластичный полиуретан или термопластичный полиолефин (ТРО). Однако преимущественно используют эластомерный неячеистый или микроячеистый полиуретановый поверхностный слой, изготовленный из жидкой полиуретановой реакционной смеси. Средняя плотность полиуретанового поверхностного слоя преимущественно составляет свыше 200 кг/м3, предпочтительнее свыше 400 кг/м3, а еще лучше свыше 700 кг/м3. Передняя поверхность детали отделки может быть образована из этого полиуретанового материала, в особенности, если он представляет собой светостойкий материал, однако передняя поверхность может быть также образована из слоя краски. В соответствии с настоящим изобретением такой слой краски не рассматривается как часть гибкого поверхностного слоя. Такой слой краски может быть нанесен на гибкий поверхностный слой за счет нанесения так называемой форменной краски на первую поверхность формы, или же он может быть нанесен на гибкий поверхностный слой после извлечения детали отделки из формы. Дополнительный слой краски не только позволяет использовать несветостойкие материалы покрытия, но также позволяет создавать поверхностные слои с более низкой плотностью. Поверхностный слой 1 имеет преимущественно среднюю толщину от 0,1 до 3 мм, а предпочтительнее от 0,2 до 2 мм. Среднюю толщину можно рассчитать путем определения соотношения между объемом поверхностного слоя и его площадью поверхности. Поверхностный слой 1 имеет преимущественно модуль изгиба, измеренный в соответствии с ASTM D790, составляющий меньше чем 100 МПа, а преимущественно меньше, чем 75 МПа.

Промежуточный слой 3 между поверхностным слоем 1 и жестким слоем 2 подложки может быть изготовлен из отверждаемого материала, который наносят между поверхностным слоем и слоем подложки и который просто сцепляет оба слоя друг с другом после его отверждения. Промежуточный слой, однако, преимущественно представляет собой вспененный слой 3, который расположен под поверхностным слоем, чтобы создавать ощущение мягкого касания. Несмотря на то что он может быть изготовлен из термопластичного материала, преимущественно он представляет собой полужесткий полиуретановый вспененный слой с открытыми ячейками. Вспененный слой 3 имеет преимущественно среднюю толщину (которая может быть рассчитана аналогично тому, как рассчитывают среднюю толщину поверхностного слоя) от 1 до 7 мм, предпочтительнее от 2 до 6 мм, а еще лучше от 3 до 6 мм.

Жесткий слой 2 подложки имеет преимущественно модуль изгиба, измеренный в соответствии с DIN EN 310, составляющий свыше 100 МПа, преимущественно свыше 200 МПа, а еще лучше свыше 300 МПа. Он может быть изготовлен из термопластичного синтетического материала, такого как полипропилен, поливинилхлорид, сополимер стирола и малеинового ангидрида или сополимер акрилонитрила, бутадиена и стирола, или же из термореактивного материала, такого как полиуретан.

Альтернативно он может быть изготовлен из натуральных волокон, заделанных в полиуретановый полимер. Слой подложки обычно представляет собой неячеистый или микроячеистый материал, несмотря на то что возможно также использовать жесткий пенопласт в качестве слоя подложки.

На фиг.1a-1f показан первый способ изготовления внутренней детали отделки автомобиля. В этом способе гибкий поверхностный слой 1 создают на первой формной поверхности 4 первой полуформы 5 за счет напыления на нее жидкой полиуретановой реакционной смеси при помощи распылителя 6 (фиг.1а). Жесткий слой 2 подложки создают аналогичным образом за счет напыления жидкой полиуретановой реакционной смеси на вторую формную поверхность 7 второй полуформы 8 при помощи распылителя 9 (фиг.1b).

Подходящие светостойкие реакционные смеси для напыления поверхностного слоя 1 раскрыты в патенте ЕР-В-0379246. Могут быть также использованы несветостойкие ароматические полиуретановые реакционные смеси, когда сначала наносят формное покрытие, в частности красочное покрытие, на базе воды или растворителя на первую поверхность 4 формы. Вместо нанесения слоя краски в форме формованная деталь также может быть покрыта краской. Для напыления жесткого носителя может быть использована, например, система "Elastocoat" фирмы Elastogran, описанная в Примере 5 патентной публикации WO 93/23237 и содержащая 100 частей полиолового компонента Elastocoat С 6815/65 и 71 часть изоцианатового компонента Elastocoat С 6815/65.

В следующей операции, показанной на фиг.1с, вспенивающуюся композицию, предназначенную для создания вспененного слоя 3, заливают на поверхностный слой 1 при помощи разливочного сопла 10, а вторую полуформу 8 устанавливают в заданное положение сверху на первую полуформу 5 для закрывания формы 5, 8. Подходящие вспенивающиеся композиции, в частности полиуретановые вспенивающиеся композиции, раскрыты в патентной публикации WO 93/23237. Как это показано на фиг.1d, создают возможность вспенивания вспенивающейся композиции в форме, пока полость 11 формы не будет полностью заполнена. Если вместо вспенивающейся композиции используют невспенивающийся отверждаемый адгезивный материал, то такой материал преимущественно напыляют на поверхность поверхностного слоя и/или слоя подложки.

После достаточного отверждения различных слоев верхнюю полуформу 8 снимают (фиг.1е) и деталь отделки вынимают из формы (фиг.1f).

Деталь отделки, показанная на фиг.1f, не имеет поднутрений, так что она легко может быть вынута из формы. В том случае, когда деталь отделки имеет поднутрения, первая и/или вторая полуформы могут содержать направляющие, позволяющие вынимать деталь отделки из формы. Чтобы избежать появления видимых швов на передней стороне напыленного поверхностного слоя, может быть использован гибкий вкладыш, как это описано в патентной публикации WO 02/26461.

Вместо создания поверхностного слоя на первой поверхности 4 формы при помощи процесса напыления этот слой также может быть получен на этой поверхности при помощи технологии реакционного инжекционного формования. Как это показано на фиг.2, в этом случае используют дополнительную вторую полуформу 12, которая имеет дополнительную вторую поверхность 47 формы и которая может быть установлена в заданное положение на первой полуформе 5, чтобы образовать закрытую полость 13 формы, имеющую конфигурацию, соответствующую конфигурации поверхностного слоя 1. Дополнительная вторая полуформа 12 снабжена инжекционным питателем 14, через который может быть введена реакционная смесь для создания поверхностного слоя. Подходящие полиуретановые реакционные смеси раскрыты, например, в публикации WO 98/14492.

Гибкий поверхностный слой 1 может быть также изготовлен из термопластичного материала. В соответствии с первым аспектом настоящего изобретения он также может быть изготовлен при помощи технологии формования с низким давлением, а именно, при помощи технологии формования полых изделий заливкой и медленным вращением формы, в частности, с использованием жидкости или порошка, а также при помощи технологии термоформования или технологии напыления.

Аналогичным образом жесткий слой подложки может быть создан на второй поверхности 7 формы при помощи технологии реакционного инжекционного формования. Как это показано на фиг.3, используют дополнительную первую полуформу 15, которая имеет дополнительную первую поверхность 46 формы и которая может быть установлена на вторую полуформу 8, чтобы образовать закрытую полость формы 16, имеющую конфигурацию, соответствующую конфигурации слоя 2 подложки. Вторая полуформа 8 в этом случае снабжена инжекционным питателем 17, через который может быть введена реакционная смесь для создания жесткого слоя 2 подложки.

Когда жесткий слой подложки получают из термопластичного материала, тогда он может быть создан при помощи технологии формования полых изделий заливкой и медленным вращением формы с использованием жидкости или порошка. В случае использования порошковой технологии формования полых изделий заливкой и медленным вращением формы термопластичный материал в виде порошка наносят на нагретую вторую поверхность формы и расплавляют на ней. Термопластичный жесткий слой подложки может быть также создан при помощи процесса термоформования, в котором лист термопластичного материала формуют за счет контакта со второй поверхностью формы, за счет приложения теплоты и некоторого давления (например, за счет вакуумного прижима листа к нагретой второй поверхности формы). Порошковый термопластичный материал может быть также напылен на вторую поверхность формы и расплавлен за счет нагревания при напылении на вторую поверхность формы и/или при осаждении на нагретую вторую поверхность формы.

Для того чтобы получить при помощи описанных выше процессов слоистый материал трехмерной конфигурации в виде детали отделки, каждая из первой и второй поверхностей 4 и 7 формы имеет заданную трехмерную конфигурацию, которые преимущественно в целом соответствуют друг другу. Это означает, что если первая поверхность 4 формы в целом является вогнутой, то вторая поверхность 7 формы в целом является выпуклым заполнением (в закрытом положении формы), составляющим преимущественно по меньшей мере 10%, а предпочтительнее по меньшей мере 25% объема полости 61, образованной при помощи первой поверхности 4 формы, и, наоборот, когда вторая поверхность 7 формы является в целом вогнутой, то первая поверхность 4 формы является в целом выпуклым заполнением, составляющим преимущественно по меньшей мере 10%, а предпочтительнее по меньшей мере 25% объема полости, образованной при помощи второй поверхности формы. В том случае, когда только некоторые участки первой поверхности формы являются в целом вогнутыми, тогда соответствующие участки второй поверхности формы должны быть выпуклым заполнением, составляющим преимущественно по меньшей мере 10%, а предпочтительнее по меньшей мере 25% полного объема полостей, образованных при помощи первой поверхности формы, и наоборот. На фиг.17 и 18 показан общий путь, при помощи которого может быть определен объем полости 61, образованной при помощи поверхности 4 с вогнутой конфигурацией. Полный объем полости прежде всего разбивают на поперечные срезы (например, имеющие ширину 1 см). Поперечные срезы производят в направлении, в котором сумма объемов поперечных срезов является наибольшей. Объем поперечных срезов измеряют под одной или несколькими прямыми линиями 62, соединяющими вершины 63 поперечных срезов. На фиг.17 может быть проведена только одна прямая линия, в то время как на фиг.18 следует провести несколько прямых линий, так как поверхность формы образует более высокие вершины 63 между ее кромками. Когда кромки поверхности формы находятся в плоскости, целиком идущей над поверхностью формы, не имеет значения, в каком направлении осуществлять поперечные срезы, при этом объем полости представляет собой объем, который находится между этой плоскостью и поверхностью формы. С другой стороны, если поверхность формы имеет, например, в целом конфигурацию желоба, то поперечные срезы следует производить в направлении, перпендикулярном продольному направлению поверхности формы в виде желоба.

На фиг.12-16 приведены поперечные сечения деталей отделки различных конфигураций, которые могут быть получены и которые все содержат слоистый материал, имеющий поверхностный слой 1, слой 2 подложки и промежуточный вспененный слой 3. На фиг.12 показано, что передняя сторона слоя 2 подложки не обязательно должна быть полностью параллельной задней стороне поверхностного слоя 1, так что промежуточный вспененный слой 3 имеет неоднородную толщину. Кроме того, слой 2 подложки не обязательно должен иметь одинаковую толщину, например, он может иметь более толстую зону 64. Как это показано на фиг.13, слой подложки может также иметь более тонкую зону 65. На фиг.13 слой 2 подложки прижат на кромках формы к поверхностному слою 1, в то время как на фиг.12 сохранен зазор между слоем 2 подложки и поверхностным слоем 1, так что образуется вентиляционный проем вдоль кромки формы, предназначенный для вспенивания реакционной смеси. На фиг.14 показан вариант, в котором вентиляционный проем предусмотрен только на одной кромке формы и в котором первая поверхность формы образует намного более мелкую полость. На фиг.15 показано поперечное сечение приборного щитка, в котором вставка 66 введена в форму для обратного вспенивания, чтобы упрочнить выступающую часть приборного щитка. Более того, форма для обратного вспенивания снабжена вентиляционными отверстиями 67. На фиг.16 приведен вид, аналогичный фиг.15, но поверхностный слой 1 и слой 2 подложки имеют поднутрения 68, 69. Более того, слой 2 подложки опять имеет более толстую зону 64 и выступает в выступающую часть приборного щитка, так что отдельная вставка должна быть предусмотрена для усиления (упрочнения) этого выступающего участка. Описанные выше технологии создания поверхностного слоя и слоя подложки, а именно технологии напыления, реакционного инжекционного формования, формования полых изделий заливкой и медленным вращением формы, а также термоформования, представляют собой технологии формования с низким давлением. Преимуществом этих технологий является то, что низкие давления прикладывают к поверхности формы, в контакте с которой создают указанный слой. Среднее давление, приложенное к поверхности формы, в частности, составляет меньше чем 20 бар, преимущественно меньше, чем 10 бар, а еще лучше меньше, чем 5 бар.

Более того, технологии напыления, термоформования и формования полых изделий заливкой и медленным вращением формы являются предпочтительными для того, чтобы получить поверхностный слой и слой подложки, принимая во внимание тот факт, что задняя поверхность полученного поверхностного слоя и передняя сторона полученного слоя подложки не будут загрязнены (в частности, разделительными составами), так что не будет вредного влияния на сцепление с промежуточным слоем.

Когда жесткий слой 2 подложки получают из исходной полиуретановой реакционной смеси, например, при помощи процесса напыления или реакционного инжекционного формования, то армирующий материал преимущественно встраивают в полиуретановый материал, чтобы увеличить модуль изгиба и улучшить другие характеристики слоя подложки. За счет использования стекловолокон и/или стекломатов модуль изгиба полиуретанового слой подложки может быть увеличен, например, до величины свыше 600 МПа (измеренной в соответствии с DIN EN 310), в то время как без армирования модуль изгиба полиуретанового слой подложки обычно составляет меньше, чем 400 МПа. Армированный слой подложки может быть изготовлен, например, в соответствии с технологией S-RIM (структурное реакционное инжекционное формование, встраивание стекломата), R-RIM (армированное реакционное инжекционное формование, подмешивание стекловолокон или других волокон в полиуретановую реакционную смесь), LFI (введение длинных волокон) или в соответствии с другой аналогичной технологией. Армирование может быть получено, например, при помощи свободных волокон, в частности стекловолокон, металлических или других волокон, при помощи тканого или нетканого волокнистого мата, в частности стекломата, при помощи металлических проволок, металлических листов или их комбинации.

Принимая во внимание важность веса внутренней детали отделки механических транспортных средств, полный вес полиуретанового слоя подложки и армирующих материалов преимущественно не должен превышать вес соответствующих жестких слоев подложки, изготовленных из известных термопластичных материалов. Удельный вес жесткого полиуретана обычно меньше, чем удельный вес термопластичных материалов, однако полиуретановые слои подложки должны быть толще и/или должны быть армированы, чтобы обеспечить требуемый модуль изгиба. Важное преимущество использования жидкой полиуретановой реакционной смеси для изготовления жесткого слоя подложки заключается в том, что она позволяет наносить армирующий материал или материалы только локально или варьировать их количество. Например, можно комбинировать S-RIM процесс, в котором стекломат наносят в одной или в нескольких заданных областях, с R-RIM процессом, в котором армирующие волокна распределяют по всему жесткому слою подложки. При распылении реакционной смеси можно также одновременно вдувать волокна в распыляемую реакционную смесь. Добавление волокон может быть прерывистым или сниженным в областях, где требуется меньше армирующего материала. Для того чтобы избежать деформаций детали отделки в результате больших изменений, достаточно, например, наносить армирующий материал или один из армирующих материалов в виде узких полос. В областях, в которых деталь отделки крепят к корпусу автомобиля, в частности, при помощи скоб, жесткий слой подложки также может быть армирован.

На фиг.10 показан первый вариант панели двери, где в периферийной краевой зоне 48 и в центральной соединительной зоне 49 используют стекломаты для армирования (усиления, упрочнения) панели двери, в то время как в остальных зонах 45 армирующий материал не используют. Периферийную краевую зону 48 преимущественно армируют, принимая во внимание тот факт, что обычно в ней расположены скобы 50, в то время как армирование в центральной соединительной зоне 49 преимущественно проводят, принимая во внимание тот факт, что она содержит дверную ручку 51. На фиг.11 показан вариант панели двери, в котором периферийную краевую зону 48 и центральную соединительную зону 49 армируют при помощи металлической проволоки 52. В местах расположения скоб металлическая проволока 52 преимущественно снабжена петлями 53.

Преимущественно зоны или области, которые армируют, в частности, при помощи волокон, матов или листов, покрывают самое большее 90%, предпочтительнее самое большее 60%, а еще лучше самое большее 30% полной площади поверхности жесткого слоя подложки. Преимущественно армированные области покрывают по меньшей мере 2%, а предпочтительнее по меньшей мере 4% полной площади поверхности жесткого слоя подложки. Было обнаружено, что за счет этого полный вес жесткого слоя подложки, изготовленного из полиуретановой реакционной смеси, можно иметь меньше, чем вес соответствующего термопластичного слоя подложки, однако при обеспечении требуемых механических характеристик. Аналогичные результаты могут быть получены за счет заделки одной или нескольких проволок в слой подложки.

Дополнительное преимущество использования жидкой полиуретановой реакционной смеси для изготовления жесткого слоя подложки заключается в том, что это позволяет интегрировать или встраивать электрические и/или механические компоненты в текучий материал подложки в ходе изготовления жесткого слоя подложки. На фиг.1b показан электрический компонент 18, который установлен в углублении второй поверхности 7 формы и который экранирован при помощи маски 19 во время напыления материала подложки. Электрический компонент встроен в материал подложки таким образом, что прочность жесткого слоя подложки не ухудшается или ухудшается незначительно в отличие от известных ранее процессов, в которых фрезеруют или прорубают штампом отверстия в слое подложки, чтобы установить электрические и/или механические компоненты в деталь отделки.

Электрический компонент 18, показанный на фиг.1b-1f, содержит два электрических соединителя, а именно электрический соединитель 54, имеющий два контактных штыря и расположенный на задней стороне слоя подложки, и электрический соединитель 55, также имеющий два контактных штыря и расположенный на передней стороне слоя подложки.

Как это раскрыто в публикации WO 02/09977, электрические и/или механические компоненты могут быть также встроены в поверхностный слой. Как это показано на фиг.1а, электрический компонент 56, введенный в поверхностный слой 1, преимущественно расположен между прямыми кромками 57 на первой поверхности 4 формы, так что этот компонент может быть легко установлен и эстетичный переход может быть образован между видимой поверхностью слоя и электрическим компонентом 56. Этот компонент экранирован при помощи маски 58, так что материал покрытия напыляют только на боковые стороны электрического компонента 56.

Для электрического подключения электрический компонент 56 содержит на своей задней стороне электрический соединитель, снабженный двумя контактными гнездами 59. Эти гнезда 59 выполнены с возможностью взаимодействия с электрическими контактными штырями 55 на передней стороне компонента 18, который заделан в слой подложки для осуществления электрического соединения, причем оба компонента 18 и 56 встроены в таких местах, что при закрывании формы штыри 55 входят в гнезда 59. Электрический соединитель 54 на задней стороне компонента 18, встроенный в жесткий слой подложки, предназначен для осуществления электрического соединения при установке детали отделки на корпусе автомобиля или при ее установке на дополнительном жестком слое подложки, который крепят на корпусе автомобиля. Этот дополнительный жесткий слой подложки или собственно корпус автомобиля могут нести различные электрические компоненты, такие как электрический двигатель для открывания окон, так что деталь отделки автоматически электрически соединяется с электрическими компонентами, установленными на корпусе автомобиля или на дополнительном жестком слое подложки. Само собой разумеется, что корпус автомобиля или дополнительный жесткий слой подложки должны быть снабжены соответствующим электрическим соединителем.

В способе, показанном на фиг.1a-1f, новая концепция уплотнения использована для того, чтобы уплотнить полость 11 формы во время формирования промежуточного вспененного слоя 3. Как это показано с увеличением на фиг.4, нижняя полуформа 8 снабжена вдоль кромки полости 11 формы прямой (вертикальной) кромкой 20, которая имеет в отличие от известных режущих кромок верхнюю поверхность 21, позволяющую напылять слой текучего материала покрытия толщиной по меньшей мере 0,3 мм на эту верхнюю поверхность 21. Более конкретно верхняя поверхность 21 является главным образом плоской и имеет ширину по меньшей мере 1 мм, а преимущественно по меньшей мере 2 мм, или же она является выпуклой и имеет полный радиус кривизны свыше или равный 2 мм. Ширина верхней поверхности 21 преимущественно составляет меньше, чем 5 мм, и составляет, например, от 2 до 3 мм. Возможно, верхняя поверхность 21 может иметь рельеф поверхности, такой как шероховатость или канавки, позволяющие наносить на него достаточно толстый слой материала покрытия. За счет упругой природы гибкого материала покрытия эффективное уплотнение может быть достигнуто между материалом покрытия и материалом подложки, даже когда размеры полуформы и толщина жесткого слоя подложки изменяются в конкретных допустимых пределах. В более общем виде, для обеспечения новой концепции уплотнения зона 22 контакта между материалом подложки и материалом покрытия, когда форма 5, 8 закрыта, должна иметь ширину меньше, чем 10 мм, преимущественно меньше, чем 5 мм, а еще лучше меньше, чем 3 мм, так что относительно высокое локальное давление создается при закрывании формы, позволяющее сжимать материал покрытия. Более того, в зоне контакта материал покрытия должен иметь толщину по меньшей мере 0,3 мм, а преимущественно по меньшей мере 0,4 мм. Для улучшения уплотнения более толстый слой материала покрытия может быть нанесен в зоне контакта 22, чем в остальной зоне поверхностного слоя. Описанную здесь выше концепцию уплотнения преимущественно применят по всей зоне контакта, однако она также может быть применена только к части длины зоны контакта, преимущественно по меньшей мере на 50%, предпочтительнее по меньшей мере на 70%, а еще лучше по меньшей мере на 90% этой длины.

Когда поверхностный слой и/или слой подложки изготавливают из исходного текучего и/или расплавленного материала, форму 5, 8 преимущественно закрывают, когда материал поверхностного слоя и/или материал подложки еще не полностью отверждены. За счет этого может быть сжат не только поверхностный слой, но также и материал подложки. Более того, эффективное сцепление между поверхностным слоем и слоем подложки может быть обеспечено на (внутренних или внешних) границах детали отделки.

На фиг.5 показан альтернативный вариант, в котором поверхностный слой получен в закрытой полости формы, в частности, при помощи процесса реакционного инжекционного формования. В отличие от процесса напыления поверхностный слой может иметь острую вершину, при этом не нужна прямая кромка на первой поверхности формы. Вместо использования прямой кромки на поверхности первой полуформы поверхностный слой формуют таким образом, что он имеет выступ 60, имеющий достаточную высоту для того, чтобы входить в контакт со слоем подложки. Однако использование прямой кромки является предпочтительным, принимая во внимание тот факт, что при этом может быть нанесен более тонкий поверхностный слой, который отверждается быстрее. Следовательно, даже в зоне контакта 22 поверхностный слой преимущественно имеет толщину меньше, чем 3 мм.

На фиг.6 показан вариант, в котором материал подложки напыляют на вторую поверхность 7 формы, снабженную прямой кромкой 23, имеющей плоскую верхнюю поверхность 24, в то время как на фиг.7 показан другой вариант, в котором материал подложки 5 формуют в замкнутой полости формы, чтобы образовать опорный выступ 61, имеющий достаточную высоту для того, чтобы входить в контакт с поверхностным слоем. Само собой разумеется, что прямые кромки 20 или выступы 60 для поверхностного слоя могут быть объединены с прямыми кромками 23 или с выступами 61 для слоя подложки, при этом их высоты могут быть снижены.

Описанная здесь выше концепция уплотнения также может быть использована в том случае, когда изготавливают гибкий поверхностный слой, начиная с термопластичной фольги, которую за счет термоформования устанавливают на первую поверхность 4 формы, когда получают поверхностный слой при помощи технологии формования полых изделий заливкой и медленным вращением формы или когда предварительно изготовленный поверхностный слой устанавливают на эту первую поверхность формы.

Для того чтобы повысить гибкость поверхностного слоя в зоне контакта с жестким слоем подложки, первая полость формы может быть нагрета до более высокой температуры в области зоны контакта, чем в другой области или областях. Это особенно эффективно в случае термопластичного поверхностного слоя, так как этот поверхностный слой может быть ослаблен за счет нагрева поверхности формы.

Более того, описанная концепция уплотнения также может быть использована в том случае, когда формование слоя подложки производят при помощи процесса термоформования при помощи технологии формования полых изделий заливкой и медленным вращением формы или даже при помощи процесса инжекционного формования. Она даже может быть использована в том случае, когда предварительно изготовленный слой подложки устанавливают на вторую поверхность формы.

Описанные выше способы изготовления синтетической детали отделки могут быть осуществлены в непрерывном режиме на технологической линии. На фиг.8 показан первый возможный вариант построения технологической линии, на которой образуют как поверхностный слой, так и слой подложки при помощи процесса напыления и в которой первую полуформу для образования поверхностного слоя пропускают через первый контур рабочих позиций, а вторую полуформу для образования жесткого слоя подложки пропускают через второй контур последовательных рабочих позиций. Оба первый и второй контуры образуют замкнутый контур, по которому следует определенное число (преимущественно свыше 2) первых и соответственно вторых полуформ.

Первый контур содержит прежде всего рабочую позицию 25, предназначенную для замены первой полуформы 5 на другую первую полуформу, которая может относиться к другому типу или варианту. В следующей рабочей позиции 26 первую полуформу очищают и подготавливают. Затем внешний разделительный состав напыляют в рабочей позиции 27 на первую поверхность формы. После этого различные вставки, такие как стекломаты, элементы инжекционного формования, электрические компоненты и т.п., могут быть установлены в рабочей позиции 28 на первую поверхность формы. В следующих трех рабочих позициях 29-31 напыляют полиуретановую реакционную смесь для получения поверхностного слоя. Принимая во внимание тот факт, что напыление материала покрытия требует относительно большого количества времени, кабины на рабочих позициях 29-31 для напыления расположены параллельно, чтобы повысить производительность напыления.

Когда первые полуформы проходят рабочие позиции 25-31, вторые полуформы проходят аналогичные рабочие позиции, предназначенные для того, чтобы получить жесткий слой подложки при помощи процесса напыления, а именно рабочую позицию 32, предназначенную для замены вторых полуформ, рабочую позицию 33, предназначенную для напыления внешнего разделительного состава, и две рабочие позиции 34 и 35 для напыления, которые также расположены параллельно.

Когда слой подложки и поверхностный слой напылены, первую и вторую полуформы 5 и 8 фиксируют в первой общей рабочей позиции 36 на держателе формы, который позволяет открывать и закрывать форму. В следующей рабочей позиции 37 вспениваемый материал заливают на поверхностный слой и форму закрывают. В следующих двух рабочих позициях 38 и 39 создают условия для отверждения материала поверхностного слоя и материала подложки. В рабочей позиции 40 форму открывают и первую и вторые полуформы снимают с держателя формы. Вторые полуформы затем очищают в рабочей позиции 41, в то время как в рабочей позиции 42 создают условия для дополнительного отверждения деталей отделки на первых полуформах, ранее выемки деталей отделки в рабочей позиции 43. Держатель формы возвращают в рабочую позицию 36. Это может быть сделано при помощи отдельной линии передачи или при помощи технологической линии для первой или второй полуформы.

Преимущество использования таких отдельных технологических линий для первой и второй полуформ заключается в том, что при этом требуется меньшее количество держателей формы, а также в том, что при этом приходится меньшие грузы транспортировать и устанавливать в различные рабочие позиции. Более того, не создаются помехи напылению поверхностного слоя за счет напыления слоя подложки.

Дополнительное важное преимущество заключается в том, что получение жесткого слоя подложки обычно занимает меньше времени, чем получение гибкого поверхностного слоя, так что необходимо меньшее число вторых полуформ. Это в особенности относится к случаю, когда слои подложки получают за счет термоформования или когда используют предварительно изготовленные жесткие слои подложки, которые необходимо только установить на вторую полуформу. На фиг.9 показана такая технологическая линия. Рабочие позиции для получения поверхностного слоя и вспененного слоя здесь такие же, как и на фиг.8. Однако требуется только одна рабочая позиция 44 для нанесения жесткого слоя подложки на вторую полуформу. На фиг.9 также показана батарея из шести вторых полуформ 8, которые все относятся к различным типам или вариантам. Так как вспенивание вспениваемого слоя занимает только несколько минут, в то время как напыление поверхностного слоя занимает от 20 до 25 минут, достаточны шесть вторых полуформ, когда поверхностный слой непрерывно производят при помощи 15-25 первых полуформ 5.

Реферат

Заявленная группа изобретений относится к способу изготовления составной детали отделки, которая содержит слоистый материал, содержащий гибкий поверхностный слой, жесткий задний слой подложки и промежуточный слой, который представляет собой вспененный слой, введенный между гибким поверхностным слоем и жестким слоем подложки. Техническим результатом заявленной группы изобретений является снижение издержек производства, повышение качества детали отделки и снижение стоимости оборудования. При этом уплотнение полости формы для получения вспененного слоя обеспечивается за счет использования достаточно толстого слоя гибкого материала покрытия в зоне контакта со слоем подложки. Технический результат достигается в способе изготовления составной детали отделки для механического транспортного средства, которая содержит слоистый материал трехмерной конфигурации. Слоистый материал содержит гибкий поверхностный слой, жесткий задний слой подложки и промежуточный слой, в частности вспененный слой, введенный между гибким поверхностным слоем и жестким слоем подложки и сцепляющий гибкий поверхностный слой и жесткий слой подложки друг с другом. Способ включает в себя операцию использования формы, которая содержит первую полуформу с заданной трехмерной конфигурацией и вторую полуформу с добавочной заданной трехмерной конфигурацией, причем первая и вторая полуформы выполнены с возможностью перемещения друг относительно друга и образуют первую полость формы в закрытом положении. Формование гибкого поверхностного слоя осуществляется при помощи процесса формования с использованием низкого давления. Формование жесткого слоя подложки, с его задней стороной, обращенной ко второй поверхности формы. Далее производят сведение обеих полуформ вместе для закрывания формы с зазором, остающимся между поверхностным слоем на первой поверхности формы и слоем подложки на второй поверхности формы. Затем наносят отверждаемый материал между поверхностным слоем на первой поверхности формы и слоем подложки на второй поверхности формы и создают условия для его отверждения в закрытом положении формы, чтобы получить промежуточный слой в указанном зазоре. Причем отверждаемым материалом является, в частности, вспениваемый материал, условия для вспенивания которого создают в закрытом положении формы. Затем открывают форму и извлекают из нее формованную деталь отделки. При этом задний слой подложки формуют при помощи дополнительного способа формования с низким давлением, этот способ формования и способ формования поверхностного слоя с низким давлением выбирают независимо друг от друга из группы, в которую входят способ напыления, способ реакционного инжекционного формования, способ формования полых изделий заливкой и медленным вращением формы с использованием жидкости или порошка, а также способ термоформования. 3 н. и 39 з.п. ф-лы, 18 ил.

Комментарии