Способ изготовления полимерного изделия - RU2710339C2

Код документа: RU2710339C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится в целом к новым разработкам в изготовлении термопластичных изделий.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Коммерческий успех пластмасс, в частности, в качестве продукта для упаковки, обусловлен сочетанием гибкости (от пленки и пакетов до твердых лотков и контейнеров), прочности, легкости, устойчивости, непроницаемости и легкости стерилизации. Эти особенности делают пластмассы идеальным упаковочным материалом для разных типов коммерческих и промышленных пользователей. Например, пластмассы широко применяют в упаковке продуктов питания, поскольку они обычно не влияют на вкус и качество продуктов питания, а барьерные свойства пластмасс обеспечивают сохранение продуктом питания его естественного вкуса, при этом защищая его от внешнего загрязнения.

Применялись несколько типов пластмасс, начиная от алифатических и ароматических полиолефинов (полиэтилен, полипропилен, полистирол) до галогенированных полимеров (поливинилхлорид, поливинилиденхлорид (PVDC)) и алифатических полиамидов (нейлонов) до ароматических сложных полиэфиров. Если рассматривать отрасль твердых упаковок для продуктов питания и напитков, то наиболее широко применяемой смолой однозначно является полиэтилентерефталат (PET), ароматический сложный полиэфир, за которым следует полипропилен (РР) и полиэтилен (РЕ).

Цепочка снабжения для упаковки в целом, и цепочка снабжения для полимерной упаковки в частности, постоянно сталкивается с проблемой повышения ее общей экологической рациональности путем снижения ее выбросов парниковых газов в атмосферу. В свою очередь, это требует, среди прочего, продолжающегося уменьшения расхода исходных материалов с сохранением при этом общих функциональных характеристик этих облегченных по весу полимерных изделий.

В то же время цепочка снабжения для (полимерной) упаковки сталкивается с важными задачами относительно рентабельности, что требует доступа к экономически эффективным технологиям изготовления упаковки, которые могут решать данные как экологические, так и экономические задачи одновременно. Это часто называют "принципом 3BL": "концепцией тройного критерия", утверждающей, что улучшения должны быть выгодными для всех заинтересованных сторон (люди, планета, прибыль)

Настоящее изобретение может обеспечить существенный вклад в достижение более благоприятного 3BL в цепочке снабжения для (полимерной) упаковки.

Одна такая область, в которой эта задача 3BL однозначно видна, относится к применению емкостей, изготовленных из различных типов полимерных материалов, таких как без ограничения емкостей, изготовленных из полимеров на основе сложного полиэфира, на основе полипропилена и на основе полиэтилена, для применения в широком диапазоне применений как в пищевой промышленности, так и в отраслях, отличных от пищевой промышленности.

Примеры могут включать без ограничения, например, применение емкостей из материалов на основе полимеров для потребительских применений (не-) газированных напитков, упакованных продуктов питания, хозяйственных товаров, отличных от продуктов питания, косметических или гигиенических продуктов, молочных продуктов, пленок, пакетов и т.д.

Такие полимерные изделия в целом или, в частности, емкости можно получать с помощью различных технологий изготовления, такими как без ограничения литье под давлением (IM), литье под давлением с раздувом и ориентированием (ISBM), безлитниковое литье под давлением (DI), экструзионно-раздувное формование (ЕВМ), изготовление листов экструзией, термоформование и т.д.

Среди всех данных применений ключевой задачей стало делать "больше с меньшими затратами", что означает либо сохранение общих эксплуатационных характеристик при меньшем общем весе полимера, либо достижение улучшенных характеристик при эквивалентном весе полимера. Это сниженное потребление полимерного материала внесет важный вклад и в экологическую рациональность (сниженные выбросы CO2 и т.д.), а также и в экономические преимущества (сниженные расходы на исходные материалы, меньшие расходы на транспортировку, меньшие расходы на утилизацию отходов и т.д.) цепочки снабжения для (полимерной) упаковки, при условии, что эти улучшения достижимы при отсутствии или при приемлемом возрастании эксплуатационных затрат.

В свою очередь, это требует улучшенного использования или эффективности от самого полимерного материала, без возврата к высокотехнологичным и, следовательно, дорогим материалу и/или технологиям изготовления для преобразования материалов.

В WO 2008145746, весь текст которого включен в настоящий текст посредством ссылки, решают проблему, заключающуюся в том, что цены на смолы, нефть и энергию создали значительное давление на предпринимателей в области производства упаковки в отношении снижения общей стоимости владения их совокупностью пластиковой упаковки, и среди прочего предпринимают попытку дополнительно уменьшить толщину стенок этих пластиковых (таких как из PET) емкостей (облегченных по весу) с сохранением при этом присущих общих эксплуатационных характеристик и гибкости процесса. В тексте описывают принцип вызванной течением кристаллизации, который показывает возможность модифицировать внутреннюю морфологическую структуру (полу)кристаллизующегося полимера путем введения контролируемого локального напряжения (сдвига) в расплав полимера. В тексте дополнительно раскрыт способ литья под давлением и формования с раздувом и растяжением для изготовления емкости, где прикладывают контролируемое локальное трение или сдвиг посредством введения модификаций внутри системы горячих литниковых каналов, посредством чего вызывают предварительное выравнивание/ориентацию макромолекул в расплаве полимера и посредством чего можно получить необходимые улучшения характеристик.

Однако в WO 2008145746 отсутствуют какие-либо указания в отношении либо реакции различных категорий полимерных материалов на приложение локального сдвига, либо минимального требуемого воздействия с помощью сдвига, либо какого-либо механизма для выбора и/или модификации существующих и/или создания новых полимеров, которые бы более оптимальным образом реагировали на приложение контролируемого сдвига внутри расплава полимера.

Кроме того, хотя в большинстве операций обработки полимеров, рассмотренных в WO 2008145746, преобладают деформации сдвига, в документе отсутствуют какие-либо указания в отношении того факта, что любые сужающиеся, расходящиеся или сжимающие типы течения, которые обычно происходят во время этих операций обработки и формовки полимеров, также предусматривают деформации растяжения. Следовательно, хотя большинство акцентов, предусматривающих деформацию полимерных материалов в WO 2008145746, сфокусированы на аспектах, связанных с деформациями сдвига, более тщательный анализ технологий обработки расплавов, описанных в этом документе, должен также рассматривать аспекты, относящиеся к деформациям растяжения. Деформации растяжения характеризуются течениями вытягивания, склонными выравнивать, вытягивать и ориентировать полимерные цепи в расплаве. Аналогично течениям при сдвиге, течения растяжения могут также обеспечивать вызванную течением кристаллизацию во время обработки расплава.

В связи с этим на данный момент невозможно сделать какую-либо прогнозную оценку и последующий выбор между и среди различных категорий полимерных материалов относительно минимального требуемого воздействия с помощью сдвига или минимального требуемого воздействия с помощью деформации растяжения, или наиболее подходящего полимера для использования в применениях, использующих вызванную течением кристаллизацию.

Таким образом, цель настоящего изобретения заключается в обеспечении способа, который обеспечивает выбор наиболее подходящих полимерных материалов по их реакции на применение вызванной течением кристаллизации в технологиях изготовления полимеров.

Кроме того, цель настоящего изобретения заключается в обеспечении способа модификации существующих и/или создания новых композиций на основе полимерных смол, которые обеспечивают оптимальную реакцию на приложение локального сдвига и/или деформации растяжения внутри расплава полимера.

Кроме того, цель настоящего изобретения также заключается в обеспечении способа получения емкостей с более большими объемами для заданного веса используемого полимера по сравнению с предшествующим уровнем техники. Кроме того, способ по настоящему изобретению может обеспечивать изделия, в частности, емкости, с такими же или более высокими общими функциональными характеристиками по сравнению с изделиями из предшествующего уровня техники, в частности, емкости, имеющие такой же или более высокий вес полимера.

Еще одна цель заключается в уменьшении конструктивных ограничений в отношении отверстия горлышка при изготовлении емкостей большого объема.

Способ по настоящему изобретению в качестве еще одной цели также может обеспечивать емкости, менее подверженные сжатию и/или видимой кристаллизации при воздействии тепла, например, в применениях с горячим заполнением, по сравнению с предшествующим уровнем техники.

Еще одна дополнительная цель настоящего изобретения заключается в обеспечении способа изготовления полимерной емкости, в частности, преформы и полученной путем формования с раздувом и растяжением емкости, имеющих уменьшенную стоимость упаковки вследствие обеспечения бутылки с более большим объемом при том же весе преформы.

Еще одна цель настоящего изобретения может заключаться в улучшенных функциональных характеристиках отлитых полимерных изделий во всех различных конечных применениях (первичная, вторичная и третичная упаковка, строительство зданий и сооружений, автомобильная промышленность, электронная промышленность и производство электронных изделий), проявление функциональных улучшений, включающих без ограничения лучшая стабильность размеров (например, меньшее коробление, приводящее к меньшему количеству дефектов качества), лучшие барьерные свойства по отношению к газам и/или воде (исключающие потребность во вторичной барьерной упаковке), более высокую ударную прочность или более высокую термостойкость.

Еще одна цель настоящего изобретения заключается в обеспечении способа изготовления экструдированных изделий, в частности, листов и пленок, полученных экструзией с раздувкой, с улучшенной ориентацией молекул до выхода из экструзионной головки, что уменьшит ограничения в отношении вытягивания экструдированного материала после выхода из головки и связанные с этим известные нестабильности обработки. Кроме того, улучшенная ориентация молекул во время экструзии будет дополнительно усиливать проявление вызванной течением кристаллизации экструдируемых и вытягиваемых изделий, представляющих собой лист и пленку.

Еще одна цель настоящего изобретения может заключаться в модификации структуры полимера и содержания мономеров таким образом, что температура кристаллизации полимера становится более чувствительной к изменениям давления для усиления эффектов вызванной течением кристаллизации в технологиях изготовления полимеров.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к способу, обеспечивающему либо выбор, модификацию существующих и/или создание новых разработанных полимерных материалов, которые могут обеспечивать улучшенную реакцию на приложение локального сдвига и/или деформации растяжения внутри расплава полимера в различных технологиях изготовления, таких как без ограничения литье под давлением (IM), литье под давлением с раздувом и ориентированием (ISBM), безлитниковое литье под давлением (DI), экструзионно-раздувное формование (ЕВМ), изготовление листов экструзией, термоформование и т.д.

Применение настоящего изобретения может обеспечивать создание внутри расплава полимера либо отдельного, либо комбинированного присутствия различных типов морфологических структур, таких как выравнивание макромолекул, ориентация макромолекул, предшественники, центры кристаллизации, сферолиты или различные формы кристаллических структур.

В качестве первого варианта осуществления предусмотрен способ изготовления полимерного изделия, включающий литье или экструдирование расплавленного полимера на основе полипропилена с преобразованием его в (полу)конечную форму при приложении скорости сдвига у стенки, составляющей по меньшей мере 500 1/с для экструдирования и по меньшей мере 750 1/с для литья, где полимер на основе полипропилена характеризуется MFR от по меньшей мере 0,3 до 100 г/10 мин. и характеризуется величиной х от 5 до 25 (рад/с)*(10 мин./г), при этом х равняется ω1, деленному на MFR при температуре 240°С.

В качестве второго варианта осуществления предусмотрен способ изготовления Полимерного изделия, включающий литье или экструдирование расплавленного полимера на основе полиэтилена с преобразованием его в (полу)конечную форму при приложении скорости сдвига у стенки, составляющей по меньшей мере 500 1/с для экструдирования и по меньшей мере 1500 1/с для литья, при этом полимер на основе полиэтилена характеризуется MFR от по меньшей мере 0,08 до 25 г/10 мин. и характеризуется величиной y от 5 до 115 (рад/с)*(10 мин./г), при этом y равняется ω1, деленному на MFR при температуре 190°С.

В качестве третьего варианта осуществления предусмотрен способ изготовления полимерного изделия, включающий литье или экструдирование расплавленного полимера на основе сложного полиэфира с преобразованием его в (полу)конечную форму при приложении скорости сдвига у стенки, составляющей по меньшей мере 500 1/с для экструдирования и по меньшей мере 1500 1/с для литья, при этом полимер на основе сложного полиэфира характеризуется MW от 35000 до 143000 г/моль и характеризуется величиной z от 1,00Е+07 до 2,70Е+08 (г.рад)/(моль.с), при этом z равняется MW, умноженной на ω1 при измерении при температуре 275°С.

В качестве конкретного варианта осуществления, относящегося к полимерным материалам на основе сложного полиэфира, предусмотрен способ изготовления полимерного изделия, включающий литье расплавленного полимера на основе сложного полиэфира в форму для преформы с преобразованием его в преформу и приложение от отношению к расплавленному полимеру на основе сложного полиэфира скорости сдвига у стенки 1500 1/с, при этом полимер на основе сложного полиэфира характеризуется MW от 35000 до 143000 г/моль и характеризуется величиной z от 1,00Е+07 до 2,70E+08 (г.рад)/(моль.с), при этом z равняется MW, умноженной на ω1 при измерении при температуре 275°С, и при этом способ дополнительно включает двухосное растяжение преформы посредством раздува с формированием таким образом емкости.

В качестве другого конкретного варианта осуществления, относящегося к полимерным материалам на основе сложного полиэфира, предусмотрен способ изготовления полимерного изделия, включающий экструдирование (экструзионно-раздувное формование или изготовление листов экструзией) расплавленного полимера на основе сложного полиэфира с преобразованием его в полимерное изделие, такое как, например, лист или пленка, и приложение по отношению к расплавленному полимеру на основе сложного полиэфира скорости сдвига у стенки, составляющей по меньшей мере 500 1/с, при этом полимер на основе сложного полиэфира характеризуется MW от 35000 до 143000 г/моль и характеризуется величиной z от 1,00Е+07 до 2,70Е+08 (г.рад)/(моль.с), при этом z равняется MW, умноженной на ω1 при измерении при температуре 275°С.

В другом варианте осуществления предусмотрен способ изготовления полимерного изделия, включающий литье или экструдирование расплавленного полимера на основе полипропилена с преобразованием его в (полу)конечную форму, при этом полимер характеризуется примененным числом Вайсенберга, составляющим по меньшей мере 0,125 для экструдирования и по меньшей мере 0,187 для литья, и числом Деборы, составляющим по меньшей мере 0,25 для экструдирования и по меньшей мере 0,375 для литья, при этом полимер на основе полипропилена характеризуется MFR от по меньшей мере 0,3 до 100 г/10 мин.

В другом варианте осуществления предусмотрен способ изготовления полимерного изделия, включающий литье или экструдирование расплавленного полимера на основе полиэтилена с преобразованием его в (полу)конечную форму, при этом полимер характеризуется примененным числом Вайсенберга, составляющим по меньшей мере 0,125 для экструдирования и по меньшей мере 0,375 для литья, и числом Деборы, составляющим по меньшей мере 0,25 для экструдирования и по меньшей мере 0,75 для литья, при этом полимер на основе полиэтилена характеризуется MFR от по меньшей мере 0,08 до 25 г/10 мин.

В другом варианте осуществления предусмотрен способ изготовления полимерного изделия, включающий литье или экструдирование расплавленного полимера на основе сложного полиэфира с преобразованием его в (полу)конечную форму, при этом полимер характеризуется примененным числом Вайсенберга, составляющим по меньшей мере 0,125 для экструдирования и по меньшей мере 0,375 для литья, и числом Деборы, составляющим по меньшей мере 0,25 для экструдирования и по меньшей мере 0,75 для литья, при этом полимер на основе сложного полиэфира характеризуется MW от 35000 до 143000 г/моль.

В дополнение к вышеупомянутым вариантам осуществления, теперь было установлено, что локальное давление, которому подвергается расплав полимера на пути течения, влияет на уровень сдвига и/или уровень деформации растяжения, требуемые для эффективного образования внутри расплава полимера либо отдельного, либо комбинированного присутствия различных типов морфологических структур. Таким образом, путь течения расплава полимера можно модифицировать в зависимости от потери сдвига и/или деформации растяжения на пути течения и/или можно изменить в зависимости от потери локального давления вследствие псевдопластического течения на пути течения.

Предпочтительно путь течения расплава полимера можно модифицировать в зависимости от профиля локального давления на протяжении по меньшей мере части пути течения, при этом указанный профиль локального давления определен в зависимости от оптимизированной реакции расплава полимера на прилагаемые локальный сдвиги/или деформацию растяжения на протяжении по меньшей мере указанной части пути течения.

Кроме того, путь течения расплава полимера можно модифицировать в зависимости от профиля локального давления на протяжении по меньшей мере части пути течения, при этом указанный профиль локального давления определен в зависимости от необходимого критического сдвига на протяжении по меньшей мере указанной части пути течения.

В конкретном варианте осуществления применяемый полимерный материал может представлять собой результат смешивания или компаундирования ряда полимерных материалов с различной MW или MFR с целью получения более низкого ω1 без существенного либо увеличения MW, либо снижения MFR полученной смеси или компаунда.

Кроме того, предусмотрен способ изготовления полимерного изделия, включающий литье или экструдирование расплавленного полимера на основе полипропилена, полиэтилена или сложного полиэфира с преобразованием его в (полу)конечную форму при приложении сдвига и/или деформации растяжения по отношению к расплаву полимера, где прилагаемые по отношению к расплаву полимера сдвиг и/или деформация растяжения предусматривает выборочную модификацию пути течения расплавленного полукристаллизующегося полимера в зависимости от профиля локального давления на протяжении по меньшей мере части пути течения, при этом указанный профиль локального давления определен в зависимости от оптимизированной реакции расплава полимера на прилагаемые локальный сдвиг и/или деформацию растяжения на протяжении по меньшей мере указанной части пути течения. Предпочтительно указанный профиль локального давления может быть дополнительно определен в зависимости от требуемого критического сдвига на протяжении по меньшей мере указанной части пути течения.

В конкретном варианте осуществления в соответствии с настоящим изобретением, путь течения расплава полимера модифицируют в зависимости от профиля локального давления на протяжении по меньшей мере части пути течения, и расплав полимера преобразуют при заданной температуре обработки, где указанная температура обработки выше, чем температура кристаллизации полимерной смолы при давлении окружающей среды, как определено из соответствующей PVT-диаграммы смолы, и при этом указанный профиль локального давления, прилагаемого к расплаву полимера, выбран для увеличения температуры кристаллизации в сторону или предпочтительно по меньшей мере до заданной температуры обработки расплава.

В общем варианте осуществления расплав полимера преобразуют при заданном локальном давлении и заданной температуре обработки, где указанная температура обработки выше, чем температура кристаллизации полимерной смолы при давлении окружающей среды, и при этом указанное локальное давление, прилагаемое по отношению к расплаву полимера, выбирают для увеличения температуры кристаллизации в сторону или предпочтительно по меньшей мере до заданной температуры обработки расплава. Кроме того, расплав полимера можно в достаточной степени деформировать для достижения такого выравнивания молекул, что становится возможным образование зародышей кристаллитов при заданном наборе условий температуры и давления обработки.

Предпочтительно указанная заданная температура обработки может быть выше, чем температура кристаллизации полимерной смолы при давлении окружающей среды на величину в диапазоне от 5 до 40°С, как определено из соответствующей PVT-диаграммы смолы, или в диапазоне от 10 до 40°С, или в диапазоне от 20 до 40°С. Температура кристаллизации при давлении окружающей среды понимается как температура на PVT-диаграмме, при которой удельный объем смолы максимально увеличивается в зависимости от температуры при давлении окружающей среды.

Предпочтительно прилагаемое локальное давление может быть выбрано в диапазоне от 0 до 500 МПа, или от 0 до 400 МПа, или предпочтительно от 0 до 200 МПа для увеличения температуры кристаллизации расплава полимера в сторону или предпочтительно по меньшей мере до заданной температуры обработки расплава. Предпочтительно температура кристаллизации расплава полимера может быть увеличена на значение в диапазоне от 0 до 5°С выше температуры обработки расплава или в диапазоне от 0 до 3°С выше температуры обработки расплава.

Способ в соответствии с любым из вышеупомянутых вариантов осуществления можно применять в изготовлении:

- емкостей для различных областей применения, относящихся к пищевой промышленности, и областей применения, не относящихся к пищевой промышленности;

- отлитых полимерных изделий любой формы для применения в упаковке, строительстве зданий и сооружений, автомобильной промышленности, применений в электронной промышленности и производстве электронных изделий;

- экструдированных полимерных изделий любой формы, включая пленки.

ОПИСАНИЕ

В качестве первого варианта осуществления настоящего изобретения, относящегося к полимерам на основе полипропилена, предусмотрен способ изготовления полимерного изделия, включающий литье или экструдирование расплавленного полимера на основе полипропилена с преобразованием его в (полу)конечную форму при приложении скорости сдвига у стенки, составляющей по меньшей мере 500 1/с для экструдирования и по меньшей мере 750 1/с для литья, или либо для экструдирования, либо для литья, составляющей по меньшей мере 800, или по меньшей мере 1000, или по меньшей мере 2000, или по меньшей мере 4000, или по меньшей мере 6000, или по меньшей мере 10000, или по меньшей мере 20000, или по меньшей мере 50000, или по меньшей мере 75000 и меньше 100000 1/с, предпочтительно от 800 до 70000 1/с, при этом полимер на основе полипропилена характеризуется MFR от по меньшей мере 0,3 до 100 г/10 мин., или от 0,3 до 40, или от 1 до 80, предпочтительно от 1 до 30 г/10 мин. и характеризуется величиной х от 5 до 25 (рад/с)*(10 мин./г), предпочтительно от 10 до 23 (рад/с)*(10 мин./г), при этом х равняется ω1, деленному на MFR при температуре 240°С.

В качестве второго варианта осуществления настоящего изобретения, относящегося к полимерам на основе полиэтилена, предусмотрен способ изготовления полимерного изделия, включающий литье или экструдирование расплавленного полимера на основе полиэтилена с преобразованием его в (полу)конечную форму при приложении скорости сдвига у стенки, составляющей по меньшей мере 500 или 1000 1/с для экструдирования и по меньшей мере 1500 1/с для литья, или либо для экструдирования, либо для литья, составляющей по меньшей мере 2000, или по меньшей мере 4000, или по меньшей мере 6000, или по меньшей мере 10000, или по меньшей мере 20000 и меньше 50000 1/с, предпочтительно от 1000 до 30000 1/с, при этом полимер на основе полиэтилена характеризуется MFR от по меньшей мере 0,08 до 25 г/10 мин. или от 0,1 до 20, предпочтительно от 0,1 до 10 г/10 мин. и характеризуется величиной y от 5 до 115 (рад/с)*(10 мин./г), предпочтительно от 10 до 110 (рад/с)*(10 мин./г), y равняется ω1, деленному на MFR при температуре 190°С.

В одном варианте осуществления настоящего изобретения, относящимся к полимером на основе сложного полиэфира, предусмотрен способ изготовления полимерного изделия, включающий литье или экструдирование расплавленного полимера на основе сложного полиэфира с преобразованием его в (полу)конечную форму при приложении скорости сдвига у стенки, составляющей по меньшей мере 500 1/с для экструдирования и по меньшей мере 1500 1/с для литья, или либо для экструдирования, либо для литья, составляющей по меньшей мере 2000, или по меньшей мере 5000, или по меньшей мере 10000, или по меньшей мере 25000, или по меньшей мере 50000, или по меньшей мере 75000, или по меньшей мере 100000 и меньше 160000 1/с и предпочтительно от 1800 до 100000 1/с, при этом полимер на основе сложного полиэфира характеризуется MW от 35000 до 143000 г/моль, или от 46000 до 116000, или от 46000 до 68000 г/моль и характеризуется величиной z от 1,00Е+07 до 2,70Е+08 (г.рад)/(моль.с), предпочтительно от 3Е+07 до 21Е+07 (г.рад)/(моль.с), при этом z равняется MW, умноженной на ω1 при измерении при температуре 275°С.

В конкретном варианте осуществления в соответствии с настоящим изобретением, предусмотрен способ изготовления полимерного изделия, включающий литье расплавленного полимера на основе сложного полиэфира в форму для преформы с преобразованием его в преформу и приложение по отношению к расплавленному полимеру на основе сложного полиэфира скорости сдвига у стенки, составляющей 1500 1/с, или по меньшей мере 2000, или по меньшей мере 5000, или по меньшей мере 10000, или по меньшей мере 25000, или по меньшей мере 50000, или по меньшей мере 75000, или по меньшей мере 100000 и меньше 160000 1/с и предпочтительно от 2000 до 50000 1/с, при этом полимер на основе сложного полиэфира характеризуется MW от 35000 до 143000 г/моль, предпочтительно от 46000 до 68000 г/моль и характеризуется величиной z от 1,00Е+07 до 2,70Е+08 (г.рад)/(моль.с), предпочтительно от 3Е+07 до 21Е+07 (г.рад)/(моль.с), при этом z равняется MW, умноженной на ω1 при измерении при температуре 275°С. Этот способ может дополнительно включать двухосное растяжение преформы посредством раздува с формированием таким образом емкости.

В другом конкретном варианте осуществления в соответствии с настоящим изобретением, предусмотрен способ изготовления полимерного изделия, включающий экструдирование (экструзионно-раздувное формование или изготовление листов экструзией) расплавленного полимера на основе сложного полиэфира с преобразованием его в полимерное изделие, такое как, например листы или пленка, и приложение по отношению к расплавленному полимеру на основе сложного полиэфира скорости сдвига у стенки, составляющей по меньшей мере 500 1/с, или по меньшей мере 2000, или по меньшей мере 5000, или по меньшей мере 10000, или по меньшей мере 25000, или по меньшей мере 50000, или по меньшей мере 75000, или по меньшей мере 100000 и меньше 160000 1/с и предпочтительно от 1800 до 100000 1/с, при этом полимер на основе сложного полиэфира характеризуется MW от 35000 до 143000 г/моль, предпочтительно от 46000 до 116000 г/моль и характеризуется величиной z от 1,00Е+07 до 2,70Е+08 (г.рад)/(моль.с), предпочтительно от 3Е+07 до 21Е+07 (г.рад)/(моль.с), при этом z равняется MW, умноженной на ω1 при измерении при температуре 275°С.

Скорость течения расплава является мерой легкости течения расплавленных полимеров и представляет собой типичный индекс для контроля качества термопластичных материалов. Изначально называемый показателем текучести расплава или индексом расплава (как правило, для полиэтилена, но применяемый к ряду материалов), стандартным определением сегодня является массовая скорость течения расплава или MFR, которая представляет собой массовый расход, выраженный (единицы СИ) в г/10 мин. Альтернативным количеством является объемный расход, выраженный (единицы СИ) в см3/10 мин., называемый объемной скоростью течения расплава или MVR. MVR, умноженный на плотность расплава (т.е. плотность материала в расплавленном состоянии), дает MFR. Значения скорости течения расплава (MFR) полимеров на основе пропилена и полиэтилена в указанных выше вариантах осуществления упомянуты как выраженные с помощью массового расхода (единицы СИ) в г/10 мин. и определены с применением 2,16 кг при 230°С для материала на основе полипропилена и с применением 2,16 кг при 190°С для материала на основе полиэтилена. См. следующие ссылки:

- ISO 1133:2005 "Plastics - Determination of the Melt Mass-Flow Rate (MFR) and Melt Volume-Flow Rate (MVR) of Thermoplastics" ("Пластмассы. Определение массовой скорости течения расплава (MFR) и объемной скорости течения расплава (MVR)")

- ASTM D1238-10 "Standard Test Method for Melt Flow Rates of Thermoplastics by Extrusion Plastometer" ("Стандартный метод определения скоростей течения расплава термопластичных материалов с помощью экструзионного пластометра")

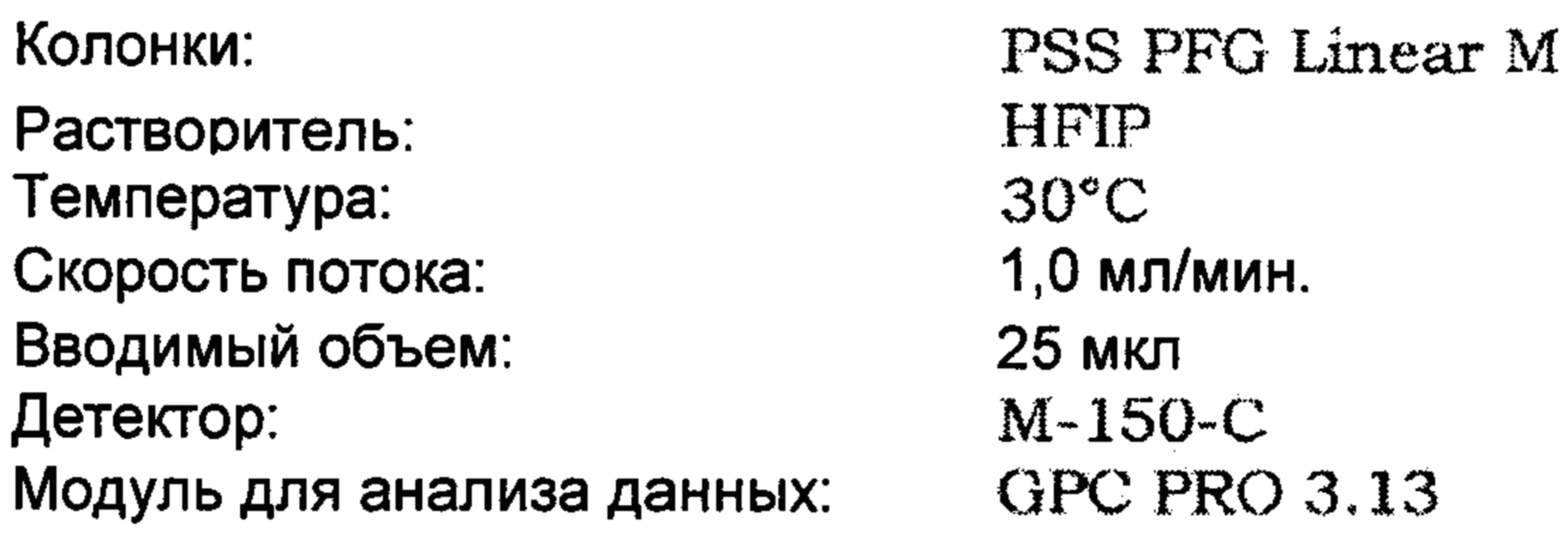

Значения молекулярной массы (MW) полимера на основе сложного полиэфира в приведенных выше вариантах осуществления представляют собой средние значения молекулярной массы, определенные анализом с помощью гель-проникающей хроматографии (GPC) при следующих условиях:

Экспериментальные подробности

Значения ω1 (рад/с)) должны быть определены путем измерения частотной характеристики полимера при заданной температуре посредством динамического механического анализа в простом сдвиге с использованием коммерческого ротационного реометра. Ротационный реометр должен быть снабжен средствами контроля температуры окружающей среды, такими как камера печи. Динамическое механическое испытание включает приложение контролируемой колебательной деформации сдвига по отношению к материалу и измерение полученного напряжения как функции от частоты прилагаемого сдвига. Сдвиг по фазе при реакции на действие напряжения и соотношение амплитуды напряжения и амплитуды деформации позволяют рассчитать динамические модули упругости, модуль накопления (G'(ω)) и модуль потерь (G''(ω)), а также комплексную вязкость как функцию частоты. Для заданной температуры точка пересечения между G'(ω) и G''(ω) определяет значение ω1, которое понимается, без ограничения какой-либо теорией, как точка, в которой модуль накопления начинает превосходить модуль потерь, что означает, что вязкоэластичный полимер ведет себя больше как 'твердое тело', чем как 'жидкость'. В случаях, когда эта точка пересечения попадает за пределы диапазона измерений, обеспечиваемого применяемым измерительным оборудованием, соответствующее значение точки пересечения должно быть определено путем применения (не-) линейной экстраполяции точек данных, полученных в пределах диапазона измерений. Это будет особенно, но не исключительно, достоверно для точки пересечения для материалов из полимерных смол. Соответствующий протокол измерений с разверткой по частоте для расплавов полимеров включен в приложение А.

Это приложение также служит основой для измерения ω1 полимеров на основе полипропилена или полиэтилена.

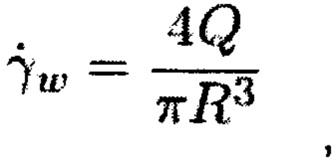

В простом случае путь течения расплава (т.е. канала) с круглым поперечным сечением и ньютоновскими материалами (т.е. имеющими постоянную вязкость), скорость сдвига у стенки (1/с) следует из объемной скорости и радиуса канала согласно следующему уравнению:

где:

Q = объемная скорость

R = радиус канала

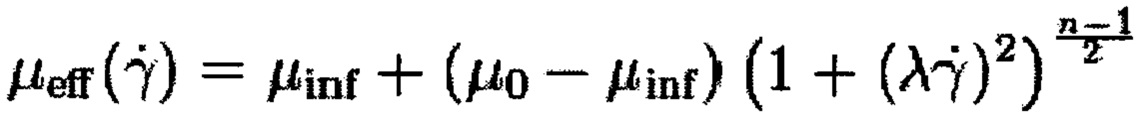

Для либо неньютоновских материалов (например, с псевдопластическим течением), и/или для каналов с некруглым сечением, скорость сдвига у стенки выводится из распределения скорости внутри канала, которое определяют путем применения численного моделирования с решением дифференциальных уравнений с частными производными. Значения скорости сдвига у стенки, упоминаемые в данном тексте, определяют с использованием так называемой модели Карро, где жидкость Карро представляет собой тип обобщенной ньютоновской жидкости, где вязкость, μeff, зависит от скорости сдвига,

где: μ0, μinf, λ и n представляют собой коэффициенты материала.

μ0 = вязкость при нулевой скорости сдвига (Па.с)

μinf = вязкость при бесконечной скорости сдвига (Па.с)

λ = время релаксации (с)

n = показатель степени

Зная геометрию пути течения (т.е. канала) и объемная скорость расплава полимера по пути течения, и зная вышеупомянутые четыре коэффициента материала, можно вывести скорость сдвига у стенки.

Приложение сдвига можно осуществлять посредством модификации пути течения расплавленного полимера относительно поперечного сечения и в отношении его длины таким образом, чтобы подвергнуть расплав полимера необходимому воздействию с помощью сдвига, которое может образовать необходимую морфологическую структуру или смесь различных морфологических структур внутри расплава полимера. Путь течения понимают как весь путь, которым должен проследовать расплавленный полимер оттуда, где он входит в оборудование для литья под давлением или экструзии в расплавленном виде, и до полости формы, применяемой для (полу)конечного изделия, или в случае способа экструзии до головки, в ней или после нее.

Помимо сдвига, следует отметить, что модификация пути течения расплавленного полимера зачастую предусматривает течение растяжения. Течение растяжения или деформация, включающая растяжение вязкого материала, является преобладающим типом деформации в сходящемся и сжимающем течениях, которые происходят при типичных операциях обработки полимеров. Аналогично течениям при сдвиге, течения растяжения, которые склонны выравнивать, растягивать и ориентировать полимерные цепочки в расплаве, могут также обеспечивать вызванную течением кристаллизацию во время обработки расплава.

Свойства потоков полимера при однонаправленной деформации растяжения обычно отображаются на кривой роста вязкости при растяжении, которая является графиком, отображающим мгновенную (или кратковременную) вязкость при растяжении в зависимости от времени для заданной температуры и степени растяжения, обычно построенную по двойной логарифмической шкале. Кривая роста предоставляет отражение реакции материала на контролируемую деформацию путем построения графика изменения сопротивления материала течению (вязкости) в зависимости от времени при постоянной скорости растяжения. График роста составлен из нескольких кривых роста вязкости при растяжении для различных скоростей растяжения, которые при малых растяжениях склонны накладываться на одну базовую кривую, называемую огибающей кривой для линейной вязкоупругости (LVE). Кривые роста вязкости при растяжении для смол, которые в иных случаях проявляют небольшое отклонение от LVE в расплавленном состоянии, обычно проявляют заметные отклонения вверх от LVE при температурах, близких к температуре кристаллизации, в результате вызванной течением кристаллизации (FIC). Со снижением температуры поведение вследствие FIC становится выраженным вследствие возрастающих отклонений вязкости при растяжении от LVE, сопровождаемыми уменьшающимися напряжениями в точке отклонения от LVE. Следовательно, поведение вследствие FIC полимерной смолы при однонаправленном растяжении обычно характеризуется оценкой ее поведении при течении растяжения относительно LVE на графике роста при постепенно снижаемых значениях температуры испытания вблизи и немного меньше ее пиковой температуры кристаллизации расплава.

Измерения при течении растяжения, проводимые около температуры кристаллизации, требуют, чтобы полимерная смола вначале стала расплавленной при температуре на 10-20°С выше пиковой температуры расплава перед постепенным охлаждением до необходимой температуры испытания. Полезно характеризовать поведение полимера при кристаллизации расплава в зависимости от температуры перед использованием такой технологии, как дифференциальная сканирующая калориметрия (DSC) или дифференциальный термический анализ (DTA) с целью определения соответствующего диапазона температур расплава для данной полимерной смолы. Эксперименты при течении растяжения обычно проводят на реометре с контролем растяжения с двумя барабанами намотки, таком как прибор Sentmanat Extensional Rheometer (SER), который можно уместить внутри камеры печи коммерческого ротационного реометра, на котором установлен прибор SER. Для экспериментов в отношении FIC необходим строгий контроль температуры и точности и минимальных градиентов температуры внутри образца и камеры печи во время выполнения протокола охлаждения образца и эксперимента по растяжению. Соответствующий протокол измерения для измерений FIC для расплавов полимеров при однонаправленном растяжении включен в приложении В.

Таким образом, поскольку модификация пути течения и многие операции обработки полимеров предусматривают сочетание как сдвига, так и течений растяжения, полезно характеризовать деформации при течении в более обобщенных, безразмерных выражениях, таких как числа Деборы и Вайсенберга, которые зачастую используют для характеристики реологических свойств материала.

Число Деборы (De) обуславливает степень, до которой проявляется упругость в ответ на кратковременную деформацию либо при сдвиге, либо при растяжении. Формально число Деборы определяется как отношение характерного времени релаксации жидкости к длительности наблюдения при измерении реакции жидкости. При более низких числах Деборы материал ведет себя более текучим образом, со связанным ньютоновским вязким течением. При более высоких числах Деборы поведение материала входит в неньютоновский режим, в котором все более преобладает упругость и проявляется поведение, подобное твердым веществам.

Число Вайсенберга (Wi) сравнивает силы вязкости с силами упругости жидкости в результате прилагаемой деформации либо при сдвиге, либо при растяжении. Формально число Вайсенберга определяется как произведение характерного времени релаксации жидкости и скорости прилагаемой деформации. При низких числах Вайсенберга деформации являются очень малыми или очень медленными и реакция жидкости на действие напряжения при сдвиге или деформации растяжения прямо пропорциональны, показывая линейные вязкоупругие свойства. При более высоких числах Вайсенберга деформации являются великими или быстрыми и реакция жидкости на действие напряжения при сдвиге или деформации растяжения не являются пропорциональными, показывая нелинейные вязкоупругие свойства.

Вместе эти два безразмерных числа служат для характеризации реологических свойств жидкости с использованием диаграммы Пипкина, которая представляет собой график числа Вайсенберга в зависимости от числа Деборы для заданного набора условий деформации материала. Для течений со сжиманием, распространенных в операциях формовки, числа Вайсенберга и Деборы часто записывают как:

De=λ/t';

где λ (=1/ω1) представляет собой характерное время релаксации расплава полимера, а t' (=πR3/[8Q]) представляет собой время, необходимое для протекания через сужение на расстояние вдоль оси, эквивалентное 4 диаметрам канала течения.

Определяя теперь выбор смол на основе полипропилена по реакции на деформации при течении и характеризуя выбор в числах Деборы и Вайсенберга, предусмотрен способ изготовления полимерного изделия, включающий литье или экструдирование расплавленного полимера на основе полипропилена с преобразованием его в (полу)конечную форму с примененным числом Вайсенберга, составляющим по меньшей мере 0,125 для экструдирования и по меньшей мере 0,187 для литья, и числом Деборы, составляющим по меньшей мере 0,25 для экструдирования и по меньшей мере 0,375 для литья, или либо для экструдирования, либо для литья с числами Вайсенберга и Деборы, составляющими соответственно по меньшей мере 0,2 и 0,4, или по меньшей мере 0,3 и 0,6, или по меньшей мере 0,4 и 0,8, или по меньшей мере 0,5 и 1,0, при этом полимер на основе полипропилена характеризуется MFR от по меньшей мере 0,3 до 100 г/10 мин.

Аналогично, для полимеров на основе полиэтилена предусмотрен способ изготовления полимерного изделия, включающий литье или экструдирование расплавленного полимера на основе полиэтилена с преобразованием его в (полу)конечную форму с примененным числом Вайсенберга, составляющим по меньшей мере 0,125 для экструдирования и по меньшей мере 0,375 для литья, и числом Деборы, составляющим по меньшей мере 0,25 для экструдирования и по меньшей мере 0,75 для литья, или либо для экструдирования, либо для литья с числами Вайсенберга и Деборы, составляющими соответственно по меньшей мере 0,2 и 0,6, или по меньшей мере 0,3 и 0,9, или по меньшей мере 0,4 и 1,2, или по меньшей мере 0,5 и 1,5, при этом полимер на основе полиэтилена характеризуется MFR от по меньшей мере 0,08 до 25 г/10 мин.

И аналогично, для полимеров на основе сложного полиэфира предусмотрен способ изготовления полимерного изделия, включающий литье или экструдирование расплавленного полимера на основе сложного полиэфира с преобразованием его в (полу)конечную форму с примененным числом Вайсенберга, составляющим по меньшей мере 0,125 для экструдирования и по меньшей мере 0,375 для литья, и числом Деборы, составляющим по меньшей мере 0,25 для экструдирования и по меньшей мере 0,75 для литья, или либо для экструдирования, либо для литья с числами Вайсенберга и Деборы, составляющими соответственно по меньшей мере 0,4 и 0,8, или по меньшей мере 0,5 и 1,0, или по меньшей мере 0,6 и 1,2, или по меньшей мере 0,75 и 1,5, при этом полимер на основе сложного полиэфира характеризуется MW от 35000 до 143000 г/моль.

Полагают, что в способах изготовления полимерного изделия соответствующий выбор ключевых параметров обработки позволяют влиять на свойства кристаллизации полимера: скорость деформации, температуру обработки, локальное давление и ориентацию молекул.

Скорость деформации течения расплава полимера на пути течения должна быть достаточно большой для запуска реакции кристаллизации, позволяющей материалу проявлять более упругие, чем вязкие свойства, во время процесса формовки полимерного изделия. Следовательно, скорость деформации расплава полимера должна быть соизмеримой с величиной, обратной его характерному времени релаксации, иными словами, материал следует формовать при скорости обработки, соизмеримой с его скоростью релаксации.

Эксперименты с разверткой по частоте в условиях простого сдвига используют для определения частоты перехода для расплава полимера при данной температуре, подходящей для обработки. Эта частота перехода дает указание на скорость деформации, при которой полимер начинает вести себя более подобно твердому телу (упруго), чем жидкости (вязко).

Кроме того, расплав полимера следует обрабатывать при температуре, близкой к зависящей от давления температуре кристаллизации полимерной смолы, иными словами, материал следует обрабатывать при температуре, при которой возможно образование зародышей кристаллитов при заданном наборе условий давления обработки и ориентации молекул. Лежащее в основе этого физическое явление может заключаться в том, что, когда полимерная цепь начинает застывать, ее молекулярная подвижность ограничивается, тем самым снижая ее конформационное энтропийное состояние, что облегчает переход в кристаллическое состояние. Следовательно, температура, при которой материал начинает застывать, задается отсутствием молекулярной подвижности полимерных цепей при заданном наборе рабочих условий. Эксперименты на расплавах с дилатометром можно применять для определения Температуру кристаллизации расплава в зависимости от давления следует определять из характерных данных PVT данной полимерной смолы. Такие PVT-диаграммы обычно измеряют с использованием экспериментов на расплаве с дилатометром.

Кроме того, локальное давление на расплав полимера во время задаваемой ориентации молекул должно быть достаточно высоким для увеличения температуры кристаллизации до близкой или немного превышающей температуру обработки расплава с целью способствования образованию зародышей кристаллитов. Расплав полимера следует обрабатывать при достаточно высоком давлении, чтобы зависимый от давления сдвиг в температуре кристаллизации полимерной смолы находился вблизи температуры обработки операции формовки, иными словами, материал следует обрабатывать при давлении, при котором возможно образование зародышей кристаллитов при заданном наборе условий температуры обработки и ориентации молекул. Лежащее в основе этого физическое явление может заключаться в том, что увеличение давления вызывает уменьшение свободного объема, окружающего полимерные цепи, что приводит к снижению конформационного энтропийного состояния и облегчает переход в кристаллическое состояние. Это снижение общей энтропии расплава позволяет кристаллизации происходить при более высоких температурах, чем происходило бы в ином случае при постоянных условиях.

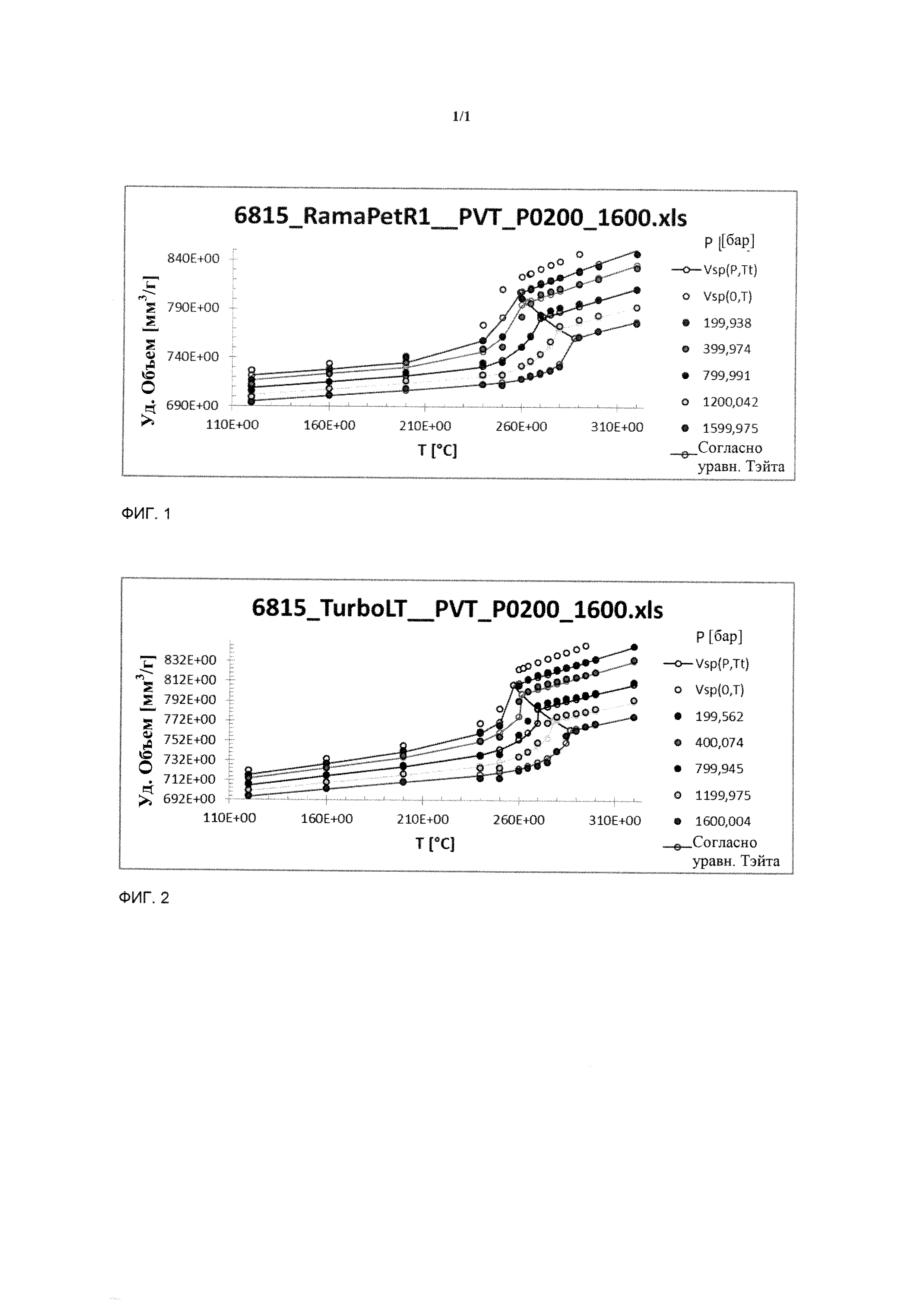

На фиг. 1 и 2 показано, как увеличение локального прикладываемого давления от 0 до 1600 бар в отношении расплава полимера на основе PET приводит к повышению температуры кристаллизации расплава полимера. Путем модификации пути течения расплава полимера так, что локальное давление возрастает, можно увеличивать температуру кристаллизации так, чтобы она находилась вблизи или немного выше температуры обработки расплава при операции обработки иллюстративного полимера. Образцы измеряли с помощью Rheograph 75 с двумя цилиндрами 15 мм, с использованием одного из двух цилиндров для измерения PVT. Выбрали метод изотермического испытания.

Для RamaPET температуру кристаллизации определили от 250°С при давлении окружающей среды до 287°С при 1600 бар. Для Turbo LT температура кристаллизации была немного выше при давлении окружающей среды и 287°С при 1600 бар.

Наконец, прилагаемая ориентация молекул должна быть достаточно большой, чтобы вызывать выравнивание молекул с целью облегчения и увеличения скорости кристаллизации. Способ формовки полимерного изделия должен задавать достаточную степень ориентации молекул среди полимерных цепей, чтобы облегчать вызванную/усиленную течением кристаллизацию, иными словами, материал необходимо деформировать таким образом, чтобы достигать достаточной степени выравнивания молекул, чтобы было возможно образование зародышей кристаллитов при заданном наборе условий температуры и давления обработки. Лежащее в основе этого физическое явление может заключаться в том, что большие напряжения сдвига и деформации при течении растяжения, создающие высокую степень вытягивания и ориентации полимерных цепей, вызывают значительное отклонение полимерных цепей от их наиболее вероятной конформации (статистический клубок) и приводят к снижению конформационного энтропийного состояния, что облегчает переход в кристаллическое состояние. Это снижение общей энтропии расплава позволяет кристаллизации происходить при более высоких температурах, чем происходило бы в ином случае при постоянных условиях. Увеличенное упорядочивание и выравнивание полимерных цепей также приводит к увеличенной скорости кристаллизации по сравнению с изотропными полимерными цепями.

Для определения свойств при вызванной течением кристаллизации при температурах вблизи температуры кристаллизации расплава данной полимерной смолы можно использовать реологические эксперименты с растяжением.

Кроме того, теперь было установлено, что локальное давление, которому подвергают расплав полимера, влияет на уровень сдвига и/или уровень деформации растяжения, необходимые для эффективного образования внутри расплава полимера либо отдельного, либо комбинированного присутствия различных типов морфологических структур. Локальное давление внутри расплава полимера может способствовать увеличению межмолекулярных трений между макромолекулами, присутствующими внутри расплава полимера, таким образом, делая локально прилагаемое воздействие с помощью сдвига и/или воздействия с помощью деформации растяжения более эффективным. Поскольку на требуемый уровень воздействия с помощью сдвига оказывает влияние давление, при котором прикладывают сдвиг и/или деформацию растяжения, сдвиг и или деформацию растяжения можно предпочтительно прикладывать при наиболее подходящем локальном давлении, с тем, чтобы морфологическая природа полимера могла изменяться наиболее оптимально в отношении рассматриваемых функциональных характеристик, необходимых в (полу)конечном полимерном изделии.

Таким образом, путь течения расплава полимера может быть дополнительно модифицирован в зависимости от потери сдвига или приращения деформации растяжения на пути течения и/или может быть модифицирован в зависимости от потери локального давления вследствие псевдопластического течения или увеличения локального давления вследствие повышения твердости из-за деформации растяжения на пути течения.

Предпочтительно путь течения расплава полимера может быть модифицирован в зависимости от профиля локального давления на протяжении по меньшей мере части пути течения, при этом указанный профиль локального давления определен в зависимости от оптимизированной реакции расплава полимера на прилагаемые локальный сдвиг и/или деформацию растяжения на протяжении по меньшей мере указанной части пути течения. Оптимизированная реакция расплава полимера понимается как оптимизированная эффективность прилагаемых локального сдвига и/или деформации растяжения.

Указанная модификация пути течения полимер может также включать любой тип пространственной конфигурации, который обеспечивает контроль локального давления, присутствующего внутри расплава полимера, и при котором будет осуществляться воздействие с помощью сдвига и/или растяжения, как относительно поперечного сечения, так и по длине пути течения.

В случае литья под давлением (безлитниковое литье под давлением или литье под давлением с раздувом и ориентированием), модификации пути течения можно достичь, среди прочего, посредством пропускания расплавленного полимера через специально спроектированные модификации горячих литниковых каналов, такие как профилирование полости литьевого отверстия литника, и/или запорного игольчатого клапана, или размещение вставок внутри системы горячих литниковых каналов (например, такие геометрические конфигурации, как без ограничения концентрические трубки, звездочки или другие типы геометрий поперечного сечения и отклонений пути течения, или зоны, имеющие изменения диаметра) в выбранных положениях в горячих литниковых каналах. Это можно сочетать с высоким давлением литья или повторяющимися циклами сжатия и падения давления. В случае экструзии (экструзионно-раздувного формования, изготовления листов экструзией или экструзии с раздувкой пленки) путь течения расплавленного полимера можно модифицировать до экструзионной головки, в ней или после нее.

Было неожиданно обнаружено, что полимеры, имеющие более высокую MW (в случае полимеров на основе сложного полиэфира) или более низкую MFR (в случае полимеров на основе либо полипропилена, либо полиэтилена) могут проявлять улучшенную реакцию на приложение локального сдвига и/или деформации растяжения. Без ограничения какой-либо теорией, ожидается, что полимеры, имеющие более высокую MW (в случае полимеров на основе сложного полиэфира) или более низкую MFR (в случае полимеров на основе либо полипропилена, либо полиэтилена) проявляют улучшенную реакцию на приложение локального сдвига и/или деформации растяжения внутри расплава полимера.

Кроме того, также наблюдали, что начинает играть роль псевдопластическое течение, реологическое явление, при котором вязкость расплава полимера уменьшается при воздействии с помощью локального сдвига. Сниженная вязкость приводит к снижению накопления локального давления в расплаве полимера, вызываемого способом изготовления. Поскольку уменьшенное накопление локального давления влияет на эффективность молекулярного трения между макромолекулами полимера, может потребоваться более высокий уровень сдвига соответственно характеристикам выбранного полимера при псевдопластическом течении.

Таким образом, в дополнительном варианте осуществления настоящего изобретения путь течения расплава полимера может быть модифицирован ограничениями пути течения с целью достижения предпочтительного профиля падения давления на пути течения с принятием в расчет свойств расплава полимера при псевдопластическом течении. Например, может быть спроектирована вставка, установленная в систему горячих литниковых каналов, такая, что может достигаться определенный профиль падения давления вдоль пути течения с заданным уменьшением поперечного сечения канала по направлению к форме, или посредством включения очень ограничивающей области внутри пути течения расплава полимера, предпочтительно вблизи полости формы, используемой для (полу)конечного изделия, или, в случае процесса экструзии, до головки, в ней или после нее.

Кроме того, поскольку не все полимеры одинаково чувствительны к псевдопластическому течению, в способе согласно настоящему изобретению полимер может быть выбран, модифицирован или недавно создан, не только на основании MW или MFR и соответствующего значения ω1, или числел Вайсенберга и Деборы, но, кроме того, принимая также во внимание чувствительность полимера к псевдопластическому течению.

Полимер на основе сложного полиэфира может представлять собой полимер, например, на основе PET, PET с высокой характеристической вязкостью (ХВ) или модифицированного PET, РВТ (полибутилентерефталат), PGA, PEN или их комбинации, и необязательно может предусматривать сополимеры, подходящие для модификации физических характеристик изделий. Полимер на основе сложного полиэфира может представлять собой ароматический термопластичный сложный полиэфир, или алифатический термопластичный сложный полиэфир. Кроме того, полимер на основе сложного полиэфира может представлять собой биоразлагаемую пластмассу, такую как, например, полимолочная кислота (PLA), полигидроксиалканоаты (РНА), полиэтиленфураноат (PEF), полибутиленсукцинат (PBS) или полигликолевую кислоту (PGA).

Полимеры на основе полипропилена (РР) могут представлять собой полимеры, например, на основе гомополимеров, блок-сополимеров, статистических сополимеров и т.д. или их комбинаций, и необязательно могут предусматривать сополимеры, подходящие для модификации физических характеристик изделий.

Полимер на основе полиэтилена может представлять собой полимер, например, на основе полиэтилена низкой плотности, высокой или сверхвысокой плотности, и необязательно может предусматривать сополимеры, подходящие для модификации физических характеристик изделий.

Материал на основе полипропилена, полиэтилена или сложного полиэфира может быть получен смешиванием, компаундированием, использованием маточных растворов или с помощью сополимеризации и может частично или полностью быть полученным из природных ресурсов.

Кроме того, полимеры, применяемые в настоящем изобретении, могут содержать различные типы добавок, применяемых либо индивидуально, либо в различных типах комбинаций, включая без ограничения такие добавки, как антиоксиданты, УФ-поглотители, красители, красящие вещества, зародышеобразующие добавки, наполнители и их смеси.

В качестве первого преимущества, способы согласно настоящему изобретению теперь обеспечивают прикладывание локального сдвига и/или растяжения по отношению к полимерным материалам, которые выбраны так, чтобы проявлять улучшенную реакцию в отношении морфологических изменений, которые могут происходить в расплаве полимера при оказании воздействия с помощью локального сдвига и/или деформации растяжения. Эти морфологические изменения могут включать одиночные и/или объединенные преимущества увеличенного выравнивания макромолекул, ориентации макромолекулярных цепей, образования предшественников и/или центров кристаллизации, сферолитов и образования различных типов кристаллических морфологий.

Кроме того, способы согласно настоящему изобретению обеспечивают получение емкостей с более большими объемами для заданного веса используемого полимера по сравнению с предшествующим уровнем техники. Кроме того, способ по настоящему изобретению может обеспечивать изделия, в частности, емкости с такой же или более высокой стабильностью размеров, такими же или лучшими барьерными свойствами по отношению к газам и/или воде (исключающими потребность в дополнительных барьерных растворах), такой же или более высокой ударной прочностью или такой же или более высокой термостойкостью по сравнению с изделиями из предшествующего уровня техники, имеющими такую же или большую толщину стенок.

Способы по настоящему изобретению могут также обеспечить изготовление емкостей, которые подвержены меньшему сжатию и/или меньшей кристаллизацию при воздействии тепла, например, в применениях с горячим заполнением, по сравнению с предшествующим уровнем техники.

При приложении соответствующих сдвига и/или деформации растяжения при соответствующем локальном давлении в комбинации с соответствующим (полу)кристаллизующимся полимером, как описано в приведенных выше вариантах осуществления, молекулы расплава полимера могут (частично) выравниваться и/или ориентироваться и/или проявлять кристаллизацию так, что полученное (полу)конечное изделие может показывать фракции различных морфологических структур, таких как отдельное и/или комбинированное присутствие выравнивания макромолекул, аморфной ориентации макромолекулярных цепей, образование предшественников и/или центров кристаллизации, сферолитов, образование различных типов кристаллических морфологий. Иными словами, комбинация прилагаемого локального давления и/или прилагаемых локального сдвига и/или деформации растяжения должна быть достаточно высокой для образования различных упомянутых морфологических фракций, правильный выбор наиболее подходящей смолы должен обеспечить, чтобы полимер реагировал наиболее оптимально на оказание воздействия с помощью локального сдвига и/или деформации растяжения.

В соответствии с принципом вызванной течением кристаллизации, ожидается, что все более высокие напряжения ведут к большему созданию различных типов морфологических структур внутри расплава полимера, таких как без ограничения выравнивание макромолекул, ориентация макромолекулярных цепей, предшественников, центров кристаллизации, сферолитов и различных форм кристаллических структур.

Полимерные цепи могут выравниваться или ориентироваться. В зависимости от температуры и степени деформации и/или внешнего усилия степень ориентации может изменяться и может приводить к кристаллизации. Однако ориентация не подразумевает кристалличность. Полимеры могут быть аморфными и при этом ориентированными.

Кристаллизация полимеров представляет собой процесс, связанный с частичным выравниванием их молекулярных цепей. Образование предшественников или центров кристаллизации является первой стадией в образовании либо новой термодинамической фазы, либо новой структуры через самосборку или самоорганизацию. Образование центров кристаллизации начинается с малых, нанометровых размеров областей, в которых в результате теплового движения некоторые цепи или их сегменты оказываются параллельными. Эти зародыши могут либо распадаться, если тепловое движение разрушает молекулярный порядок, либо расти далее, если размер зерна превышает некоторое критическое значение.

Рост кристаллических областей предпочтительно происходит в направлении наибольшего градиента температуры и сдерживается сверху и снизу пластинок аморфными уложенными частями на этих поверхностях. В случае большого градиента рост имеет однонаправленный, дендритный характер. Однако если распределение температуры изотропно и статично, то пластинки растут радиально и образуют более крупные квазисферические агрегаты, называемые сферолитами. Сферолиты имеют размер от приблизительно 1 до 100 микрометрами и образуют большое разнообразие окрашенных рисунков при наблюдении между скрещенными поляризаторами в оптический микроскоп, которые часто включают рисунок "мальтийский крест" и другие поляризационные явления, вызываемые выравниванием молекул внутри отдельной пластинки сферолита.

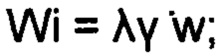

Ключевой параметр для вызванной течением кристаллизации связан с так называемым уровнем нормального критического сдвига, выше которого достигается полное вытягивание полимерной цепи при атмосферном давлении и при заданной стандартной температуре. Из совокупности научной литературы была выведена общая формула для данного критического сдвига: Cs=3*Mw*ω1/Me, где Mw средневесовая молекулярная масса полимера; ω1: точка пересечения между модулем накопления G'(ω) и модулем потерь G''(ω)', и Me: молекулярная масса переплетающихся цепей.

Кроме того, наблюдается, что при приложении уровней сдвига с различной интенсивностью можно получать изделия с различной морфологической структурой. В качестве примера, наблюдали, что при воздействии на расплав полимера с помощью уровня сдвига, (значительно) превышающего уровень критического сдвига, полученное изделие может получить морфологическую структуру, которая может также содержать фракцию сферолитов, являющихся квазисферическими полукристаллическими агрегатами внутри (ориентированной) аморфной полимерной матрицы, и/или фракцию стержнеобразных кристаллических структур, и/или фракцию кристаллических структур типа "шиш-кебаб".

В дополнительном варианте осуществления настоящее изобретение предлагает способы, имеющие целью снизить критический сдвиг, чтобы более легко достигать уровней сдвига, при которых внутри расплава полимера создаются различные морфологические структуры, либо через выбор наиболее подходящего полимера, либо через модификацию существующих или создание новых разработанных полимеров.

Как объяснялось выше, поскольку новая выведенная общая формула для критического сдвига представляет собой Cs=3*MW*ω1/ME, и принимая в расчет, что ω1 уменьшается с увеличением молекулярной массы, выбор полимерного материала на основе полипропилена, на основе полиэтилена или на основе сложного полиэфира, имеющего подходящее окно для соответствующих MFR или MW и соответствующих значений х, или y, или z, необязательно принимая в расчет также чувствительность полимера к псевдопластическому течению, а также локальное давление, которому подвергается расплав полимера на пути течения, может привести к способу изготовления, где выбранный полимер подвергают подходящему уровню сдвига меньше или больше критического сдвига с целью создания одной или комбинированных фракций с выравниванием макромолекул, ориентацией макромолекулярных цепей, образованием предшественников и/или центров кристаллизации, сферолитов и образованием различных типов кристаллических морфологий.

Кроме того, путь течения расплава полимера можно модифицировать в зависимости от профиля локального давления на протяжении по меньшей мере части пути течения, при этом указанный профиль локального давления определен в зависимости от необходимого критического сдвига на протяжении по меньшей мере указанной части пути течения. Предпочтительно, профиль локального давления определяется в зависимости от критического сдвига, получаемого в рабочих пределах технологии изготовления полимера.

В случае литья под давлением с раздувом и ориентированием уровень сдвига следует выбирать так, чтобы изготовленная преформа получила морфологическую структуру, обеспечивающую оптимальный баланс между различными морфологическими фракциями, создаваемыми воздействием с помощью локального сдвига, и возможностью формовать с раздувом и растяжением преформы в ее конечную форму, представляющую собой бутылку.

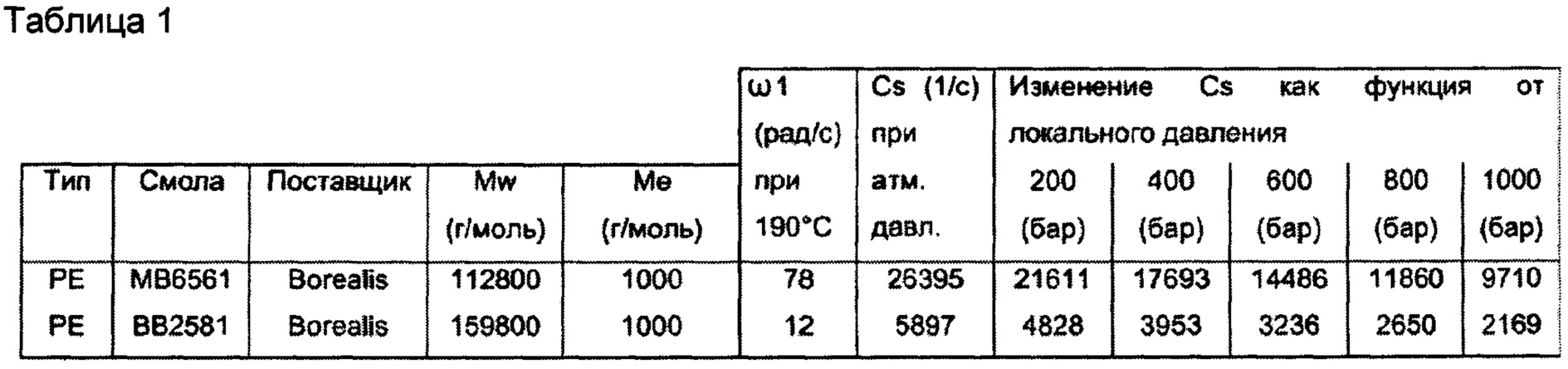

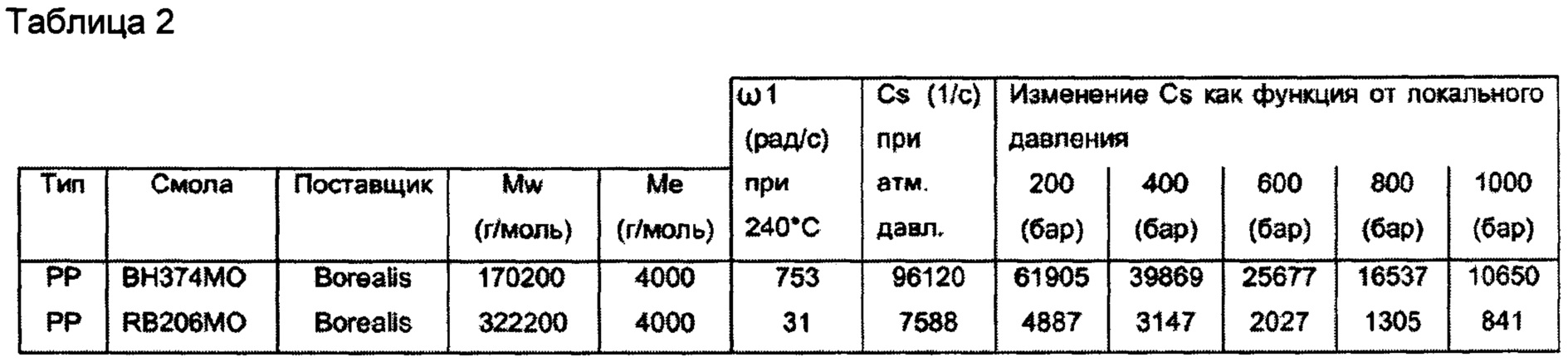

В таблицах 1, 2 и 3 проиллюстрирован критический сдвиг в зависимости от прилагаемого локального давления на пути течения расплава полимера для соответственно ряда смол на основе РЕ, РР и PET. Например, если расплав Turbo LT подвергают локальному давлению на пути течения, составляющему 1000 бар, то приложение скорости сдвига у стенки, составляющей по меньшей мере 3512 1/с может подвергнуть расплав полимера сдвигу, выше его критического сдвига, и может вызвать создание комбинированных фракций с выравниванием макромолекул, ориентацией макромолекулярных цепей, образованием предшественников и/или центров кристаллизации, вплоть до сферолитов и образованием различных типов кристаллических морфологий.

Определение присутствия и типов морфологических фракций, таких как ориентированные аморфные или (полу)кристаллические структуры, можно осуществлять любым подходящим способом, известным из уровня техники, либо в одиночном, либо в комбинированном применении, таким как, например, способы на основе рассеяния света, капиллярная реология, дифференциальная сканирующая калориметрия, рентгеноструктурный анализ (WAXS, SAXS), анализ плотности, анализ двойного лучепреломления и т.д. Если необходимо, нужно объединить доступные аналитические методы определения характеристик для демонстрации присутствия различных морфологических структур, присутствующих в конечном полимерном изделии.

В дополнительном варианте осуществления в соответствии с настоящим изобретением, полимерные материалы на основе полипропилена (РР), на основе полиэтилена (РЕ) или на основе сложного полиэфира, не обладающие подходящими характеристиками в отношении соответствующих MFR или MW и соответствующих значений х, или y, или z, можно модифицировать так, чтобы получить подходящие характеристики для получения улучшенной реакции на воздействие с помощью локального сдвига с учетом достижения необходимых морфологических изменений в (полу)конечном полимерном изделии.

Модификацию Mw или MFR можно осуществлять путем смешивания фракций полимеров с различными молекулярной массой/MFR. В частности, для материалов на основе сложного полиэфира ожидается, что добавление фракции с высокой Mw к полимеру с более низкой Mw значительно снизит ω1 без значительного увеличения MW полученной смеси. Для полимеров полипропилена и полиэтилена добавление фракции с более низкой MFR к полимеру с более высокой MFR приведет к аналогичному снижению ω1 без значительного увеличения MFR полученной смеси. В связи с этим можно разработать подходящие полимеры с бимодальным или даже мультимодальным распределением.

Как можно понять из объясненной выше формулы для критического сдвига, уменьшение ω1 без значительного увеличения MW значительно уменьшит критический сдвиг смеси полимеров, что приведет к тому, что уровень сдвига, необходимый для получения желаемой морфологической структуры в полимерном изделии, становится более легко достижимым. Как известно из уровня техники, смешивание полимерных материалов можно осуществлять простым смешиванием весовых частей перед введением в оборудование для литья под давлением или экструзии, использованием маточных растворов, компаундированием различных полимеров вместе и т.д.

Понятно, что помимо модификации существующих полимеров, можно разрабатывать новые полимерные материалы для удовлетворения требованиям в отношении MW или MFR и ω1, чувствительности к псевдопластическому течению и т.д. для получения улучшенной реакции в отношении морфологических изменений, которые могут происходить в расплаве полимера при приложении воздействия с помощью локального сдвига, включая отдельные и/или комбинированные преимущества повышенного выравнивания макромолекул, ориентации полимерных цепей, образования предшественников и/или центров кристаллизации, сферолитов и образования различных типов кристаллических морфологий.

Было также неожиданно обнаружено, что воздействие на расплав полимера с помощью уровней сдвига выше и значительно выше, чем уровень критического сдвига может приводить к более преобладающему присутствию морфологических фракций, характеризуемых как предшественники, центры кристаллизации, сферолиты или кристаллоподобные фракции. В случае, например, безлитникового литья под давлением, можно получать конечное изделие, имеющее высокую термостойкость, барьерные свойства и механическую жесткость. Однако в крайнем случае полученное полимерное полуконечное изделие может достигать чрезмерного присутствия указанных морфологических фракций, так, что окончательные стадии, такие как формование раздувом в случае преформ, могут быть либо значительно затруднены, либо могут даже стать уже невыполнимыми в традиционных рабочих условиях изготовления.

Полимерные изделия, изготовленные в соответствии с настоящим изобретением, могут иметь сравнимую или лучшую термостойкость, барьерные свойства и механическую жесткость по сравнению с изделиями того же типа из предыдущего уровня техники.

Например, в случае бутылки для газированных безалкогольных напитков (CSD) объемом 500 мл, характеристики бутылки, изготовленной литьем под давлением с раздувом и ориентированием из PET, как выбрано в соответствии с настоящим изобретением, могут быть следующими:

- вес составляет 24 или меньше, следовательно, имеет отношение вес/объем 0,0480 г/мл или меньше, при этом соответствует следующим характеристикам:

- максимальная нагрузка: +/-20 кг или больше (согласно методикам cfr ISBT: Международное общество технологов по производству напитков (International Society of Beverage Technologists))

- давление разрыва: +/-10 бар или больше;

- CO2: потеря составляет 17,5% или меньше в течение 10 недель при температуре окружающей среды (22°С)

- тепловое расширение составляет 2,5% или меньше согласно испытанию на термостойкость cfr ISBT.

То же в случае бутылки для газированных безалкогольных напитков (CSD) объемом 1500 мл, изготовленной из PET:

- вес составляет 40 г или меньше, следовательно, имеет отношение вес/объем 0,0267 г/мл или меньше, при этом соответствует следующим характеристикам:

- максимальная нагрузка: +/-20 кг или больше (согласно методикам cfr ISBT: Международное общество технологов по производству напитков (International Society of Beverage Technologists))

- давление разрыва: +/-10 бар или больше;

- CO2: потеря, составляет 17,5% или меньше в течение 12 недель при температуре окружающей среды (22°С)

- тепловое расширение составляет 2,5% или меньше согласно испытанию на термостойкость cfr ISBT.

Еще один пример применения способа в соответствии с настоящим изобретением относится к емкостям из HDPE, изготовленным экструзионно-раздувным формованием, в которых отсутствие большого растягивания при формовании раздувом приводит к низкой степени ориентации молекул внутри емкости. Придание более высокой степени ориентации внутри преформы и затем полученной экструзией с раздувкой бутылки может приводить к дополнительным улучшениям функциональных характеристик.

Еще один пример относится к термоформованным полимерным лоткам, в которых отсутствие высокой степени вытягивания требует применения отдельных барьерных пленок для улучшения характеристик в отношении проницаемости. Придание улучшенной морфологической структуры в экструдированном полимерном листе, который будет применяться для последующего изготовления термоформованного лотка, может приводить к улучшенным барьерным характеристикам.

Еще один пример относится к применению емкостей из PET для продуктов, представляющих собой газированные напитки, в географических областях с более жесткими условиями окружающей среды. Коммерческий срок годности таких продуктов обычно ограничен потерей диоксида углерода (CO2), что приводит к отказу потребителей от продукта вследствие его 'пресного' вкуса. Традиционное решение включало бы применение произведенных с высоким качеством полимеров в комбинации с другими технологиями изготовления, улучшающими барьерные свойства, такими как нанесение различных типов внутренних и/или внешних покрытий. Однако понятно, что такие решения обходятся ценой высоких как экологических, так и экономических потерь, следовательно, уже не являются предпочтительными ввиду возникающих проблем экологической рациональности. Более оптимальное решение включало бы введение контролируемых изменений в морфологическую структуру PET, которые положительно влияют на повышение барьерных свойств, при этом снижая или даже исключая потребность в традиционных технических решениях.

Как упоминалось ранее, преимуществом настоящего изобретения является также то, что оно уменьшает конструктивные ограничения в отношении отверстия горлышка при изготовлении емкостей большого объема при литье под давлением с раздувом и ориентированием. Поскольку каждый полимер имеет максимальную степень растяжения, которую следует учитывать ввиду возможных проблем с чрезмерным растяжением и образованием микроскопических дефектов внутри конечной полученной емкости, существует ограничение в отношении максимального размера емкости, которого можно достигнуть для заданного диаметра отверстия горлышка. Настоящее изобретение может обеспечить изменение морфологической структуры полимерного изделия так, что достигаемые степени растяжения при формовании раздувом могут быть изменены и что возникающие в настоящее время ограничения могут быть уменьшены.

Должно быть понятно, что упомянутые выше примеры приведены в качестве иллюстрации и никаким образом не подразумеваются как ограничивающие относительно преимуществ, потенциально возникающих в результате достижения улучшенной морфологической структуры внутри (полу)конечного полимерного изделия.

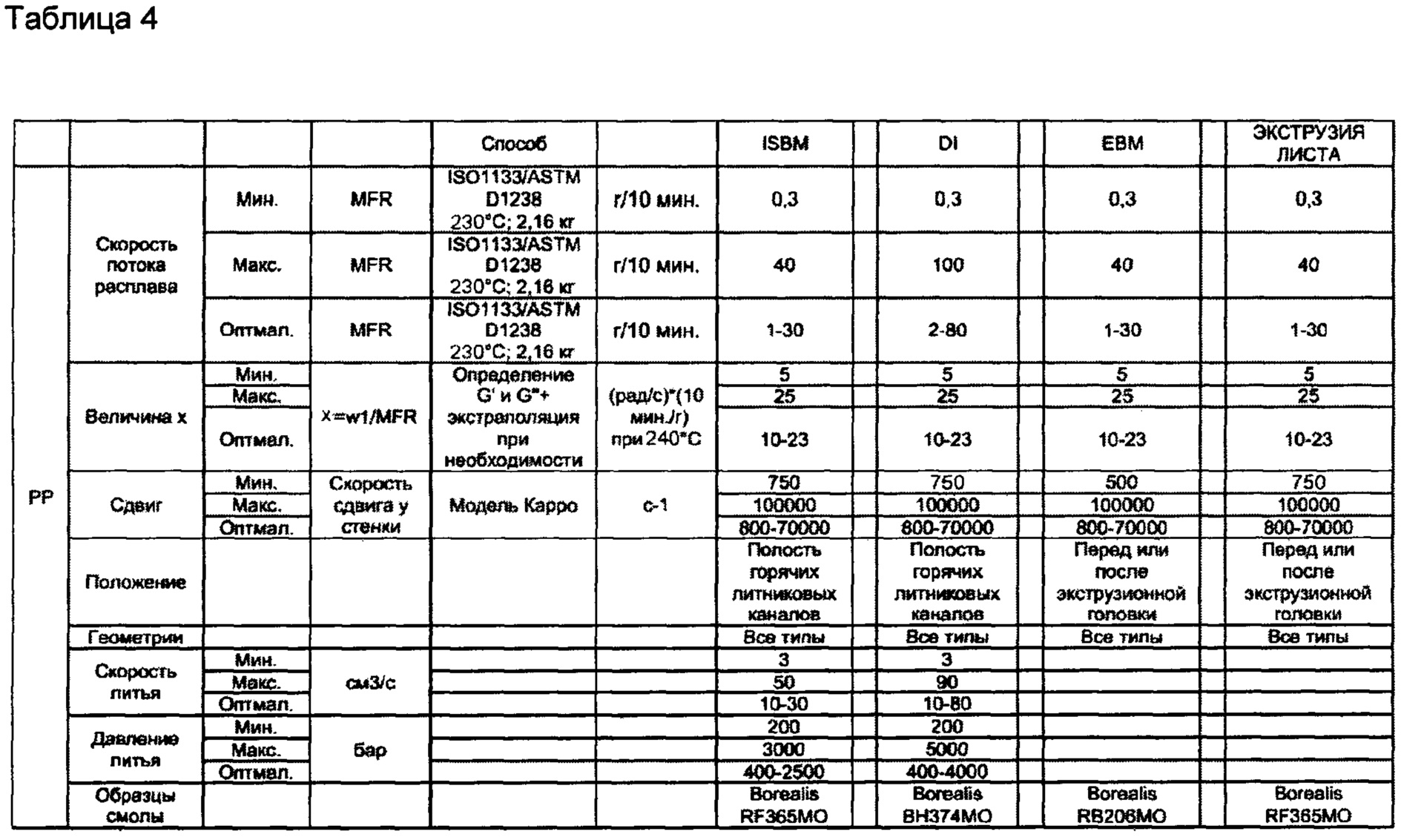

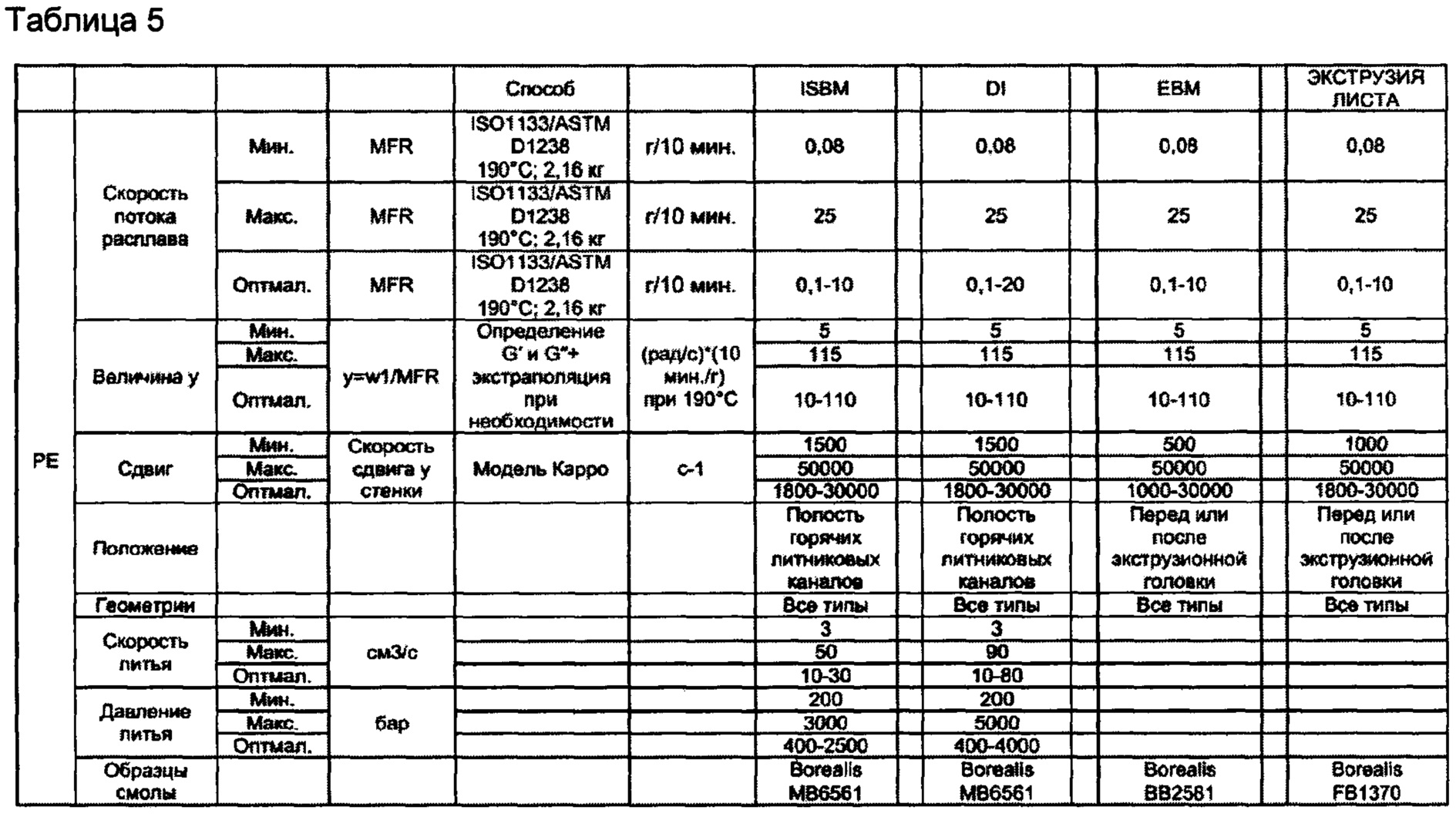

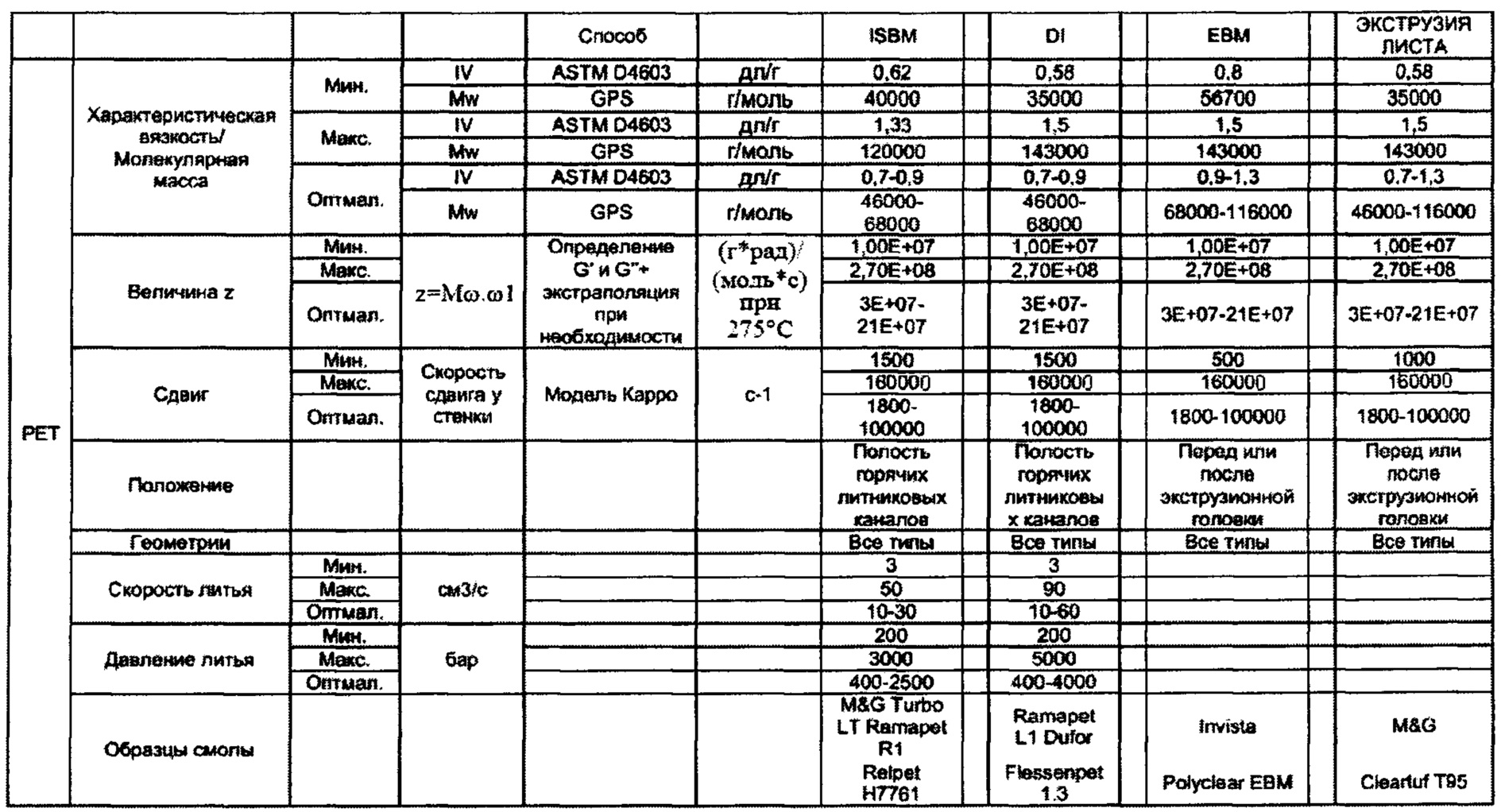

В таблицах 4, 5 и 6 ниже проиллюстрированы конкретные варианты осуществления в соответствии с настоящим изобретением в отношении подходящих уровней сдвига, MFR, MW и значений х, y, z для полимерных материалов на основе РР, РЕ и сложного полиэфира соответственно и различных способов изготовления полимерных изделий. Эта таблица также упоминает примеры коммерчески доступных полимерных смол, выбранных для применения в способах изготовления полимерных изделий согласно настоящему изобретению.

ПРИЛОЖЕНИЕ А. Эксперименты с разверткой по частоте для расплавов полимеров. Протокол измерений

1. Область

Данный протокол можно применять для полукристаллических полимеров в расплавленном состоянии.

2. Подготовка образцов

a. Высушивание гигроскопичной полимерной смолы

Полимерные смолы, являющиеся гигроскопичными по природе, вначале должны быть высушены перед расплавлением с целью избежания чрезмерного образования пузырьков и пустот во время процесса плавления. Данные образцы полимеров следует высушивать в вакуумной печи в течение по меньшей мере 20 часов при температуре 140°С и при давлении менее 25 мбар. После извлечения из вакуумной печи образцы смолы следует поместить и хранить в эксикаторе.

b. Образец плоской пленки

Плоские полимерные пленки получают посредством экструзии пленки или формовки под давлением. Экструдированные пленки следует отжигать в течение промежутка времени 12 часов в печи при температуре на 5-20°С ниже пиковой температуры плавления смолы. Полученные формовкой под давлением пленки следует прессовать в гидравлическом прессе при температуре на 10-30°С выше пиковой температуры плавления полимерной смолы на протяжении периода 5-10 минут при сжимающей нагрузке 20000 фунтов. Образцы пленок следует формовать в плоской форме многослойного типа между высокотемпературными пленками, способствующими разъему формы, из PTFE или подобного материала. Типичная полость формы имеет 2 мм в толщину и 4 см в диаметре. После загрузки в форму образца смолы стиснутую форму устанавливают между нагреваемыми плитами гидравлического пресса в течение приблизительно одной минуты перед приложением по отношению к форме давления, чтобы позволить полимерной смоле расплавиться и размягчиться. Затем постепенно увеличивают давление плит до нагрузки по меньшей мере 10000 фунтов. Через 10 минут пресс открывают и стиснутую форму извлекают и оставляют остывать до комнатной температуры.

c. Нарезка образцов

Образцы диаметром 25 мм вырезают из плоских образцов пленки с использованием кольцевого режущего штампа. Следует убедиться, что образец не содержит каких-либо примесей или пузырьков воздуха.

3. Использование испытательных форм в виде параллельных плит для развертки частоты на ротационном реометре

Пользователь должен быть обучен и знаком с техникой безопасности и рабочими процедурами на ротационном реометре. Эксперименты с разверткой сдвига частоты следует осуществлять с приспособлениями в виде параллельных пластин или альтернативно с приспособлениями в виде конуса и пластины. Следующий протокол испытаний описывает работу с приспособлениями в виде параллельных пластин диаметром 25 мм, применяемыми на коммерческом ротационном реометре, снабженном камерой печи. Пользователь должен носить соответствующие средства защиты рук и кожи для предотвращения травмирования горячими поверхностями приспособлений и камеры печи.

Схема проведения испытаний

• Откройте камеру печи и осторожно установите верхнюю и нижнюю испытательные формы в виде параллельных пластин диаметром 25 мм на ротационный реометр. Осмотрите поверхности пластин и убедитесь, что они чисты и не содержат пыли и другого подобного остаточного загрязнения.

• В программном обеспечении для управления реометром убедитесь, что двигатель инструмента и протокол испытаний работают в динамическом колебательном режиме работы и что в настройках испытательных форм выбраны испытательные формы в виде параллельных пластин диаметром 25 мм.

• В программном обеспечении для управления реометром выберите протокол испытаний для динамической развертки частоты с контролем напряжения. Отредактируйте параметры протокола испытаний путем ввода желаемого диапазона частот (например, от 0,1 до 200 рад/с), амплитуды напряжения (например, 10% или менее) и количества точек данных, собираемых на декадную полосу частот (например, по меньшей мере 5 точек на декаду).

• Осторожно опустите верхнюю пластину так, чтобы между верхней и нижней пластинами был зазор приблизительно 1 мм.

• Закройте камеру печи и в программном обеспечении для управления реометром задайте желаемую температуру испытаний для расплава полимера (например, для расплавов смол на основе сложного полиэфира обычно используют температуры испытаний, составляющие 265°С, 275°С и 285°С). Если расплавленная полимерная смола подвергается окислению и/или разложению в ходе испытаний при желаемой температуре испытаний или наборе температур или в течение длительного промежутка времени при нахождении в расплавленном состоянии, во время испытаний в камере печи следует использовать атмосферу инертного газа, такого как газообразный азот.

• Позвольте приспособлениям уравновеситься при желаемой температуре испытаний на протяжении периода, составляющего по меньшей мере 10 минут, перед выполнением протокола испытаний.

Установка нулевого зазора и загрузка образца