Листовой композиционный материал со слоями пластмассы, имеющими разные демпфирующие свойства - RU2636730C2

Код документа: RU2636730C2

Чертежи

Описание

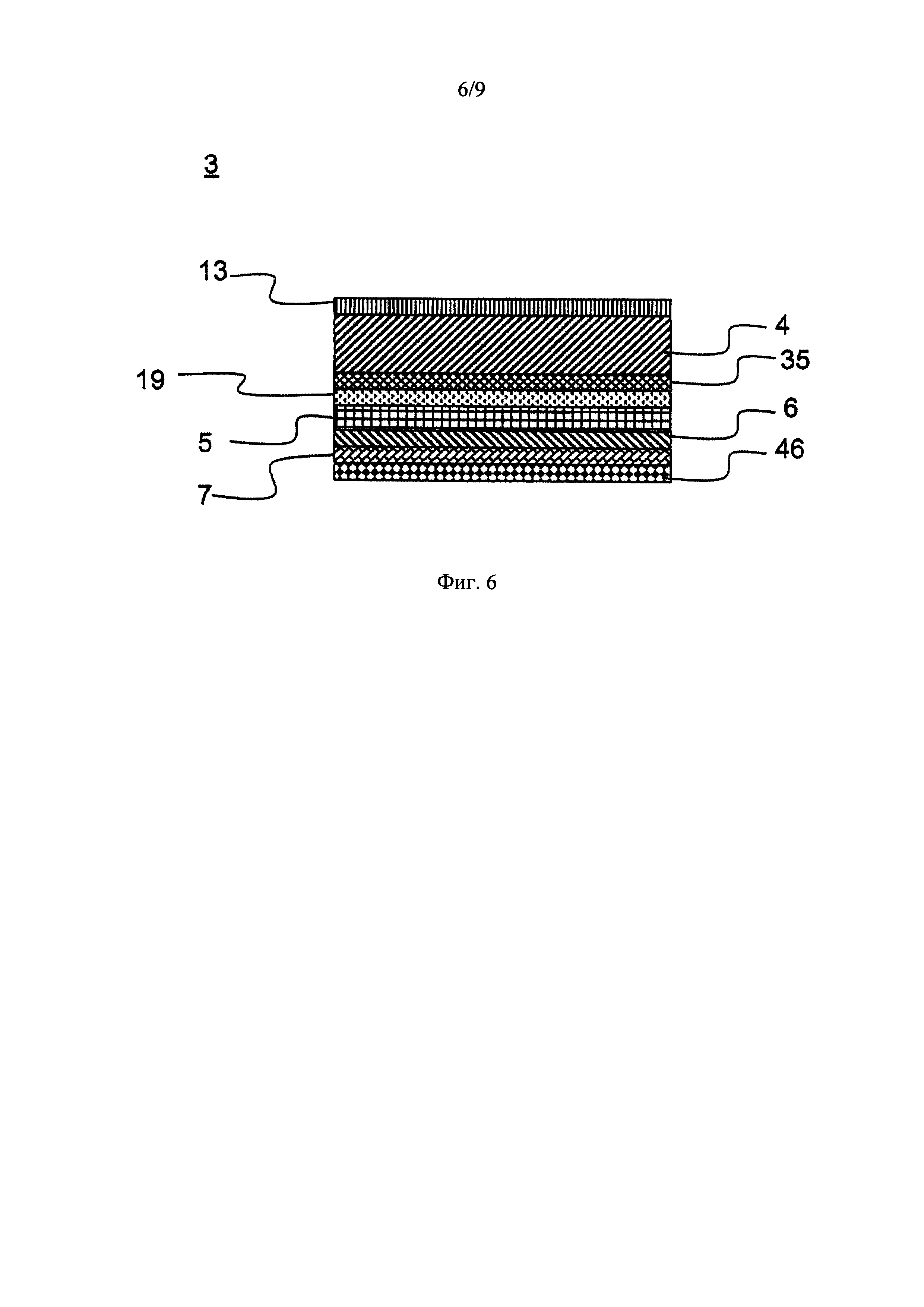

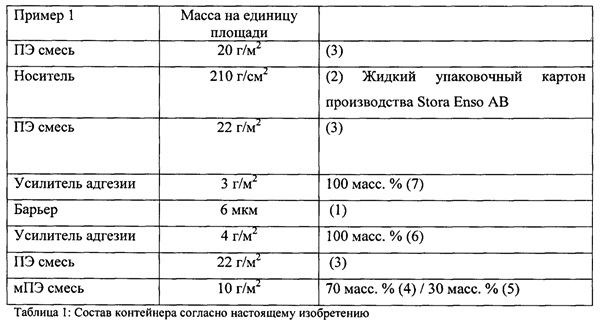

Настоящее изобретение, в целом, относится к листовому композиционному материалу, содержащему последовательность слоев: i. первый слой из ПЭ смеси; ii. несущий слой; iii. барьерный слой; iv. дополнительный слой из ПЭ смеси; при этом первый слой из ПЭ смеси или дополнительный слой из ПЭ смеси в каждом случае содержит от 10 до 50 масс. % в каждом случае относительно массы смеси первого ПЭНПа; дополнительный ПЭНПт в количестве по меньшей мере 50 масс. % в каждом случае относительно массы смеси.

Кроме того, настоящее изобретение относится к способу получения листового композиционного материала, контейнеру, который окружает внутреннюю часть и содержит по меньшей мере один такой листовой композиционный материал, и способу получения такого контейнера, включающему стадии получения листового композиционного материала с описанной выше слоистой структурой, складывания, соединения и, возможно, наполнения и закрывания контейнера, полученного таким образом.

С давних пор пищевые продукты, будь то пищевые продукты для потребления человеком или корма для животных, сохраняли путем хранения либо в жестяной банке, либо в стеклянной банке, закрытой крышкой. Однако такие системы упаковки имеют некоторые серьезные недостатки, в частности, высокую собственную массу, энергоемкое производство и вызывающее трудности открывание.

Из уровня техники известны альтернативные системы упаковки для хранения пищевых продуктов в течение длительного периода времени, по возможности без порчи. Они представляют собой контейнеры, изготовленные из листовых композиционных материалов - часто также называемых ламинатом. Такие листовые композиционные материалы часто состоят из слоя термопластичного материала, несущего слоя, обычно выполненного из картона или бумаги, слоя усилителя адгезии, слоя алюминия и дополнительного слоя пластмассы. Такой листовой композиционный материал описан, в частности, в WO 90/09926. Указанные ламинированные контейнеры уже имеют много преимуществ по сравнению с традиционными стеклянными и жестяными банками, например, компактное хранение и низкую собственную массу.

Использование слоев «полиэтилена низкой плотности, ПЭНП» в производстве контейнеров, как описано в ЕР 1020480 и ЕР 1777238, представляет собой дальнейшее развитие таких листовых композиционных материалов. Полимерные покрытия в них изготовлены при помощи автоклавного процесса с последующим процессом экструзии полимера на подложку. С помощью указанных автоклавных процессов могут быть достигнуты контролируемое давление и температурная программа технологического процесса. Тем не менее, для таких систем упаковки также существуют возможности улучшения.

Таким образом, в указанном способе производства, в частности, при нанесении полимерных слоев упомянутых выше контейнеров, отрывание ПЭ слоев или появление отверстий случается снова и снова, особенно в местах сгиба контейнеров. Поэтому упаковка может иметь повреждение и дефекты, в результате чего повреждение можно наблюдать визуально и функционально, прежде всего, внутри листового композиционного материала. Это особенно нежелательно, поскольку указанную стадию выполняют в конце создания стоимости и, соответственно, удаление поврежденных пакетов и претензии из-за некачественных уплотнений обусловливают повышенные затраты.

В частности, в случае контейнеров с надрезами, в первую очередь, в точках сгиба контейнера, такой отрыв полимерного слоя может приводить к неисправностям, таким как утечки, которые заметны только при использовании, например, при наполнении или даже позже, после непродолжительного времени хранения такого контейнера.

В целом, задача настоящего изобретения состоит в том, чтобы по меньшей мере частично устранить недостатки, имеющиеся на уровне техники.

Кроме того, существует задача получения листового композиционного материала, который обладает высокой стабильностью и герметичностью.

Кроме того, задача состоит в обеспечении контейнера из композиционного материала, причем указанный контейнер может быть получен путем простого складывания композиционного материала и одновременно должен обладать высокой герметичностью. Поэтому указанный контейнер должен особенно хорошо подходить для длительного хранения портящихся пищевых продуктов.

Дополнительная задача состоит в получении листового композиционного материала, который может быть изготовлен эффективно и недорого.

Следующая задача состоит в получении листового композиционного материала, который может быть изготовлен максимально быстро и без высокой доли брака.

Дополнительная задача состоит в получении листового композиционного материала, подходящего, в частности, для производства контейнеров для транспортировки и хранения пищевых продуктов, кормов для животных, напитков с низким содержанием углекислоты и т.п.

Задача дополнительно состоит в обеспечении способа производства листового композиционного материала, который является максимально эффективным и недорогим, а также быстрым и мало предрасположенным к появлению дефектов.

Дополнительная задача заключается в улучшении технологичности материалов, используемых в производстве, в частности, в минимизации сужений при нанесении термопластов экструзией, в частности, ПЭ слоев. Следующая дополнительная задача заключается в увеличении скорости производства листовых композиционных материалов, в частности, для оптимизации степени вытяжки материалов, подлежащих переработке.

Задача дополнительно состоит в получении листового композиционного материала, характеризующегося образованием минимального количества дефектов, в частности, при складывании в холодном состоянии, в результате чего может быть изготовлен упаковочный контейнер, обладающий хорошей герметичностью.

Вклад в реализацию по меньшей мере одной из описанных выше задач сделан с помощью объекта независимых пунктов формулы изобретения. Объект зависимых пунктов формулы изобретения, зависящих от независимых пунктов формулы, представляет собой предпочтительные варианты реализации указанного вклада в отношении достижения указанных задач.

Вклад в реализацию по меньшей мере одной из перечисленных выше задач сделан с помощью листового композиционного материала, содержащего последовательность слоев:

i. несущий слой;

ii. барьерный слой;

причем указанная последовательность слоев содержит первый слой из ПЭ смеси;

где первый слой из ПЭ смеси содержит от 10 до 50 масс. %, в каждом случае относительно массы смеси, первого ПЭНПа; и

дополнительный ПЭНПт по меньшей мере 50 масс. %, в каждом случае относительно массы смеси, в качестве составляющих слоев из ПЭ смеси; при этом сумма всех слоев из ПЭ смеси составляет 100 масс. %; и

при этом первый слой из ПЭ смеси имеет разность коэффициента демпфирования в диапазоне от -0,3 до -0,6.

Первый слой из ПЭ смеси может быть представлен в любом возможном месте последовательности слоев. Следовательно, первый слой из ПЭ смеси может быть расположен в последовательности слоев, в которой после первого слоя из ПЭ смеси следует несущий слой и барьерный слой, при этом указанные слои могут следовать друг за другом непосредственно и опосредованно. Кроме того, первый слой из ПЭ смеси может быть расположен в последовательности слоев, в которой после несущего слоя расположен барьерный слой, а затем первый слой из ПЭ смеси, при этом указанные слои могут следовать друг за другом непосредственно и опосредованно. Кроме того, первый слой из ПЭ смеси может быть расположен в последовательности слоев, в которой после несущего слоя расположен первый слой из ПЭ смеси, а затем барьерный слой, при этом указанные слои могут следовать друг за другом непосредственно и опосредованно.

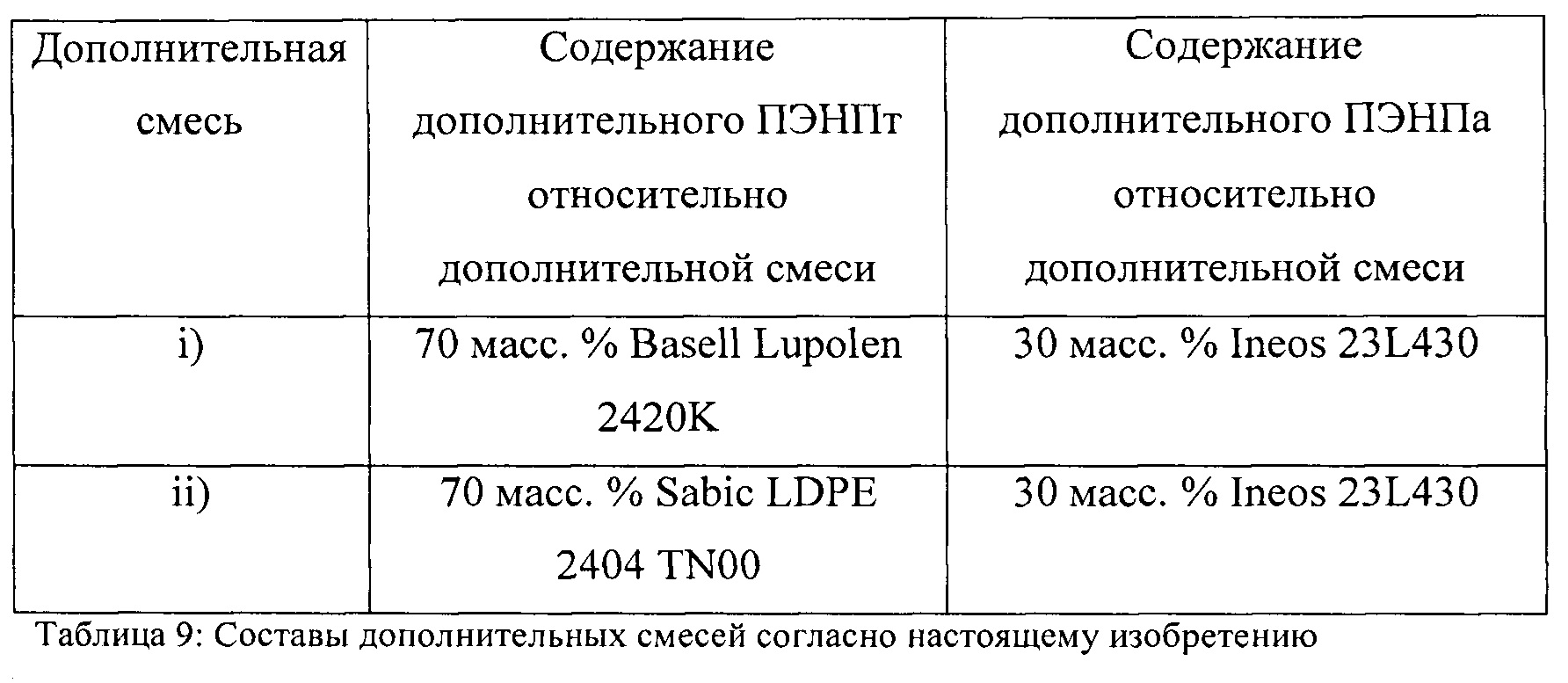

В одном варианте реализации композиционного материала в соответствии с настоящим изобретением, предпочтительно, чтобы последовательность слоев содержала дополнительный слой из ПЭ смеси;

при этом дополнительный слой из ПЭ смеси содержит от 10 до 50 масс. %, в каждом случае относительно массы смеси, первого ПЭНПа; и дополнительный ПЭНПт по меньшей мере 50 масс. %, в каждом случае относительно массы смеси; и

при этом дополнительный слой из ПЭ смеси имеет разность коэффициента демпфирования в диапазоне от -0,3 до -0,6.

Дополнительный слой из ПЭ смеси может быть обеспечен в любом возможном месте последовательности слоев, в дополнение к первому слою из ПЭ смеси. Следовательно, дополнительный слой из ПЭ смеси может быть расположен в последовательности слоев, в которой после первого слоя из ПЭ смеси следует несущий слой и барьерный слой, затем дополнительный слой из ПЭ смеси, при этом указанные слои могут следовать друг за другом непосредственно и опосредованно. Кроме того, дополнительный слой из ПЭ смеси может быть расположен в последовательности слоев, в которой после несущего слоя расположен дополнительный слой из ПЭ смеси, затем барьерный слой, затем первый слой из ПЭ смеси, при этом указанные слои могут следовать друг за другом непосредственно и опосредованно.

В одном из вариантов реализации в соответствии с настоящим изобретением, предпочтительно, чтобы содержание дополнительного ПЭНПт находилось в диапазоне от 52 до 90 масс. %, предпочтительно в диапазоне от 56 до 85 масс. %, и особенно предпочтительно в диапазоне от 60 до 80 масс. %.

Используемый в настоящем описании термин «соединенный» или «композиционный материал» включает склеивание двух объектов без участия Ван-дер-ваальсовых сил притяжения. Указанные объекты могут либо следовать непосредственно друг за другом, либо могут быть присоединены один к другому через дополнительные объекты. В случае листового композиционного материала это означает, например, что несущий слой можно соединить непосредственно и, следовательно, непосредственно с первым слоем ПЭ смеси, или его можно также присоединить опосредованно через слой усилителя адгезии, однако непосредственное соединение предпочтительно. Кроме того, дополнительный слой из ПЭ смеси также может быть присоединен непосредственно и непосредственно к барьерному слою, но между ними также могут быть расположены дополнительные объекты, например, в форме дополнительных полимерных слоев.

Используемое выше выражение «содержащий последовательность слоев» означает, что по меньшей мере заданные слои могут присутствовать в листовом композиционном материале согласно настоящему изобретению в указанной последовательности. Это выражение не обязательно означает, что указанные слои непосредственно следуют друг за другом. Кроме того, это выражение не означает, что указанная последовательность слоев не может быть изменена. В предпочтительном варианте реализации листового композиционного материала после несущего слоя следует дополнительный ПЭ слой. Он может быть слоем из смеси ПЭ, но также может представлять собой чистый ПЭ слой из ПЭНПа или ПЭНПт. Кроме того, это выражение включает комбинации, в которых один или более дополнительных слоев могут также присутствовать между двумя слоями, последовательно перечисленными в приведенной выше последовательности. В предпочтительном варианте реализации листового композиционного материала согласно настоящему изобретению, указанный листовой композиционный материал содержит третий ПЭ слой, предпочтительно дополнительный слой из ПЭ смеси.

Кроме того, например, на весь или на часть участка со стороны листового композиционного материала, обращенной к барьерному слою, можно также дополнительно нанести дополнительный слой или несколько дополнительных слоев. В частности, печатный слой можно также нанести со стороны дополнительного ПЭ слоя, обращенного к барьерному слою. Однако возможные дополнительные слои также представляют собой покрывающие или защитные слои. Согласно другому варианту реализации изобретения, печатный слой также можно расположить между несущим слоем и первым или дополнительным слоем из ПЭ смеси. В этом случае, дополнительный слой из ПЭ смеси сам по себе также может представлять собой покрывающий или защитный слой для печатного слоя.

Первый и дополнительный слои из ПЭ смеси, а также все остальные дополнительные слои из ПЭ смеси могут иметь дополнительные составляющие, помимо ПЭНПа и ПЭНПт. Слой из ПЭ смеси предпочтительно внедряют внутрь или наносят на листовой композиционный материал при помощи экструзионного процесса из ПЭ смеси, которая содержит ПЭНПа и ПЭНПт. Дополнительные компоненты ПЭ смеси предпочтительно представляют собой компоненты, которые не оказывают неблагоприятного действия на свойства ПЭ смеси при ее нанесении в качестве слоя. Дополнительные составляющие могут представлять собой, например, неорганические соединения, такие как соли металлов или дополнительные пластмассы, такие как дополнительные термопласты. Однако возможно также, что дополнительные компоненты представляют собой наполнители или пигменты, например, технический углерод или оксиды металлов. ПЭ смесь предпочтительно содержит по меньшей мере один дополнительный термопласт. Возможные подходящие термопласты для использования в качестве дополнительных компонентов слоя из ПЭ смеси, в частности, представляют собой материалы, которые могут быть легко переработаны благодаря хорошим экструзионным свойствам. К ним относятся полимеры, полученные цепной полимеризацией, в частности, сложные полиэфиры или полиолефины, сополимеры циклических олефинов (СОС), сополимеры полициклических олефинов (РОС), в частности, особенно предпочтительны полиэтилен и полипропилен, и очень предпочтительным является полиэтилен. Среди полиэтиленов предпочтительны ПЭВП, ПЭСП, ПЭНП, ЛПЭНП, ЛПОНП и ПЭ, а также смеси по меньшей мере двух из них. Также могут быть использованы смеси по меньшей мере двух термопластов.

Подходящие слои из смеси ПЭ могут иметь показатель текучести расплава (ПТР) в диапазоне от 1 до 25 г/10 мин, предпочтительно в диапазоне от 2 до 20 г/10 мин и особенно предпочтительно в диапазоне от 2,5 до 15 г/10 мин, и плотность в диапазоне от 0,890 г/см3 до 0,980 г/см3, предпочтительно в диапазоне от 0,895 г/см3 до 0,975 г/см3, и еще более предпочтительно в диапазоне от 0,900 г/см3 до 0,970 г/см3. Слои из ПЭ смеси предпочтительно имеют температуру плавления в диапазоне от 80 до 155°C, предпочтительно в диапазоне от 90 до 145°C и особенно предпочтительно в диапазоне от 95 до 135°C.

Количество дополнительного компонента в слое из ПЭ смеси может находиться в диапазоне от 0,1 до 40 масс. %, предпочтительно в диапазоне от 0,5 до 30 масс. %, особенно предпочтительно в диапазоне от 1 до 20 масс. %, в каждом случае относительно массы смеси.

Два основных компонента ПЭ смеси представляют собой две формы ПЭНП, ПЭНПа и ПЭНПт. ПЭНПа отличается от ПЭНПт тем, что его получают автоклавным способом, тогда как ПЭНПт получают в трубчатом реакторе.

В предпочтительном варианте реализации листового композиционного материала, дополнительный ПЭНПт может быть получен по реакции в трубчатом реакторе.

В дополнительном предпочтительном варианте реализации листового композиционного материала, ПЭНПа может быть получен по реакции в автоклавном реакторе.

И трубчатый способ в трубчатом реакторе, и автоклавный способ в автоклавном реакторе предпочтительно выполняют под повышенным давлением.

В автоклавном способе в автоклавном реакторе полимеризацию выполняют в автоклаве, имеющем соотношение длины к диаметру, которое составляет, как правило, от 1 до 25 в случае однозонного реактора. В случае многозонного реактора, соотношение длины каждой зоны к диаметру, как правило, составляет от 0,5 до 20, предпочтительно от 1 до 10. Само собой разумеется, что реакционная среда течет в продольном направлении. Давление в автоклавном реакторе может составлять, например, от 100 до 250 МПа, предпочтительно от 120 до 180 МПа, например, от 140 до 170 МПа. Температура в автоклавном реакторе может составлять от 180 до 300°C и предпочтительно от 240 до 290°C.

Из-за трудности получения бимодального распределения молекулярной массы в трубчатых процессах, параллельно используют автоклавный способ. Однако комбинация автоклавного реактора вместе или параллельно с трубчатым реактором точно также подходит для получения бимодального распределения молекулярной массы.

Предпочтительный автоклавный реактор представляет собой непрерывный автоклав, имеющий соотношение длины к диаметру от 1 до 16. Автоклавный реактор может иметь одну или более реакционных зон за счет внедрения нескольких отклоняющих систем, общеизвестных в данной области техники. Точно так же, автоклавный реактор может быть представлен вместе с одним или более другими реакторами, и автоклавный реактор может быть дополнительно представлен с одной или более точками подачи мономеров.

В трубчатом способе полимеризация происходит в трубчатом реакторе. Трубчатый реактор содержит, например, цилиндры, диаметр которых обычно составляет от 1 см до 3 м, предпочтительно в диапазоне от 2 см до 1 м, особенно предпочтительно в диапазоне от 3 см до 50 см, а длина которых обычно составляет от 0,1 до 3 км. Это может соответствовать соотношению длины к диаметру от 100 до 300000. Форма трубчатого реактора может быть, например, прямой или изогнутой, например, содержащей U-образные участки. Предпочтителен трубчатый реактор, выполненный в форме спирали. В трубчатом реакторе реакционную среду подают с высокой скоростью, обычно свыше 2 м в секунду, и на короткое время реакции, например, от 0,1 до 5 минут. Давление в трубчатом реакторе может составлять, например, от 200 до 350 МПа, предпочтительно от 210 до 280 МПа, например, от 230 до 250 МПа. Температура в трубчатом реакторе может составлять от 120 до 350°C и предпочтительно от 150 до 300°C.

И в автоклавном реакторе, и в трубчатом реакторе этилен, который содержит свободнорадикальный стартер или инициатор, проходит через зону предварительного нагрева, где он нагревается до 100-200°C. Затем смесь пропускают через автоклав или трубку, где он нагревается до 250-300°C, при этом начинается полимеризация, хотя некоторая часть тепла удаляется за счет охлаждения. Давление, температура и тип инициатора представляют собой все те переменные, которые влияют на свойства полиэтилена, как известно специалистам в данной области техники. Свободнорадикальные стартеры, которые могут быть использованы, представляют собой общепризнанные свободнорадикальные стартеры, известные специалистам в данной области техники для инициации полимеризации этилена с получением полиэтилена. Любое соединение, которое содержит один или более атомов или групп атомов, которые могут быть использованы в качестве свободных радикалов в условиях полимеризации в автоклавном или трубчатом способе, может быть использовано в качестве стартера, называемого также инициатором. Предпочтительные инициаторы включают бензилгалогениды, такие как п-хлорметилстирол, бензилхлорид, бензилбромид, 1-бром-1-фенилэтан и 1-хлор-1-фенилэтан. Дополнительно особенно предпочтительны производные карбоновых кислот, например, пропил-2-бромпропионат, метил-2-хлорпропионат, этил-2-хлорпропионат, метил-2-бромпропионат или этил-2-бромизобутират. Предпочтительны также тозилгалогениды, такие как п-толуолсульфонилхлорид; алкилгалогениды, такие как четыреххлористый углерод, трибромэтан, 1-винилэтилхлорид или 1-винилэтилбромид; и галогенные производные сложных эфиров фосфорных кислот, такие как хлорид деметилфосфоновой кислоты. В предпочтительном варианте реализации настоящего изобретения в качестве стартеров используют пероксиды или кислород, или оба варианта.

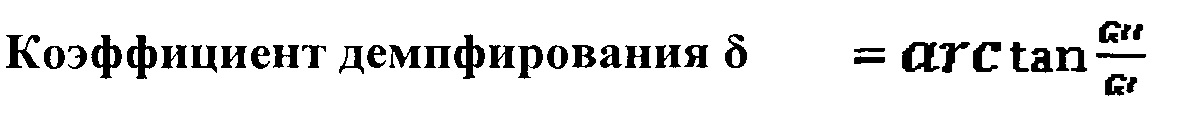

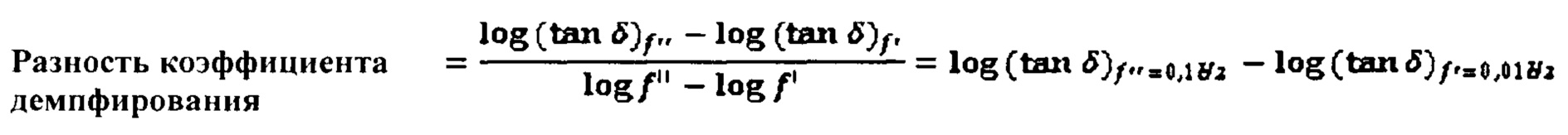

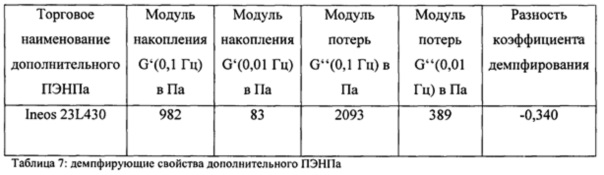

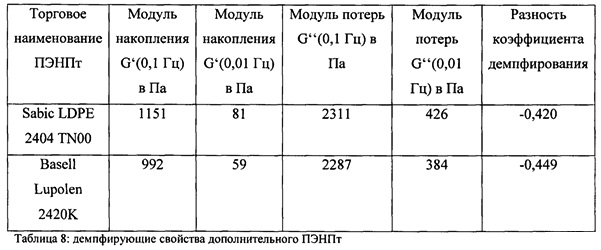

ПЭНПа и ПЭНПт предпочтительно различают по их демпфирующим свойствам. Демпфирующие свойства, в частности, коэффициент демпфирования δ при различных частотах ротационного реометра, могут быть определены с помощью испытательных образцов конкретного материала. Подробности такого определения представлены в методах испытаний.

В соответствии с настоящим изобретением, разности коэффициентов демпфирования составляющих первого слоя из ПЭ смеси составляют от -0,3 до -0,6, предпочтительно в диапазоне от -0,31 до -0,55, особенно предпочтительно в диапазоне от -0,32 до -0,52.

Разности коэффициентов демпфирования ПЭНПа и ПЭНПт еще более предпочтительно находятся в различных диапазонах. Так, предпочтительно, чтобы разность коэффициента демпфирования ПЭНПа составляла от -0,30 до менее -0,40, тогда как разность коэффициента демпфирования ПЭНПт составляла от -0,40 до -0,60, предпочтительно в диапазоне от -0,41 до -0,55, особенно предпочтительно в диапазоне от -0,42 до -0,52.

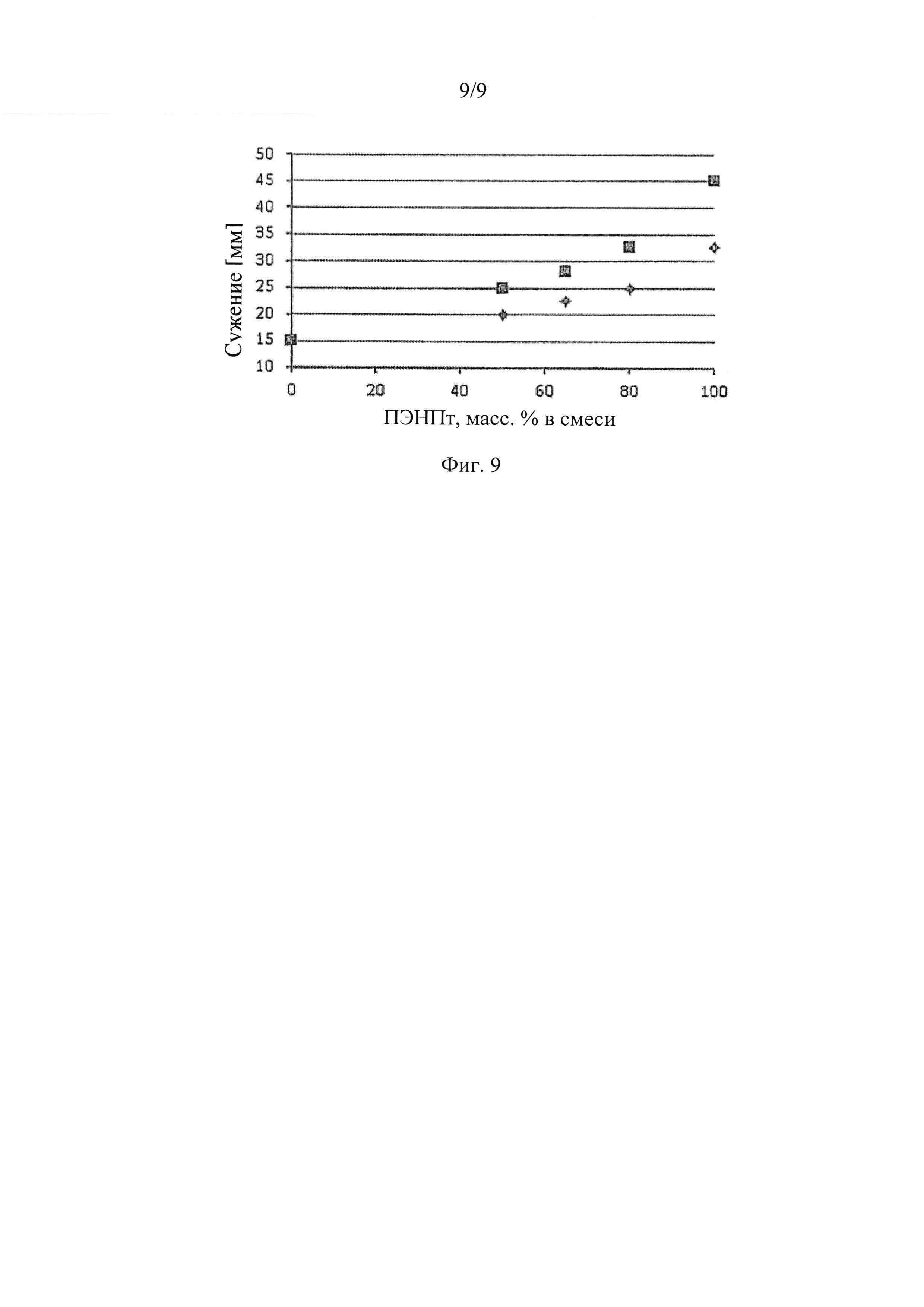

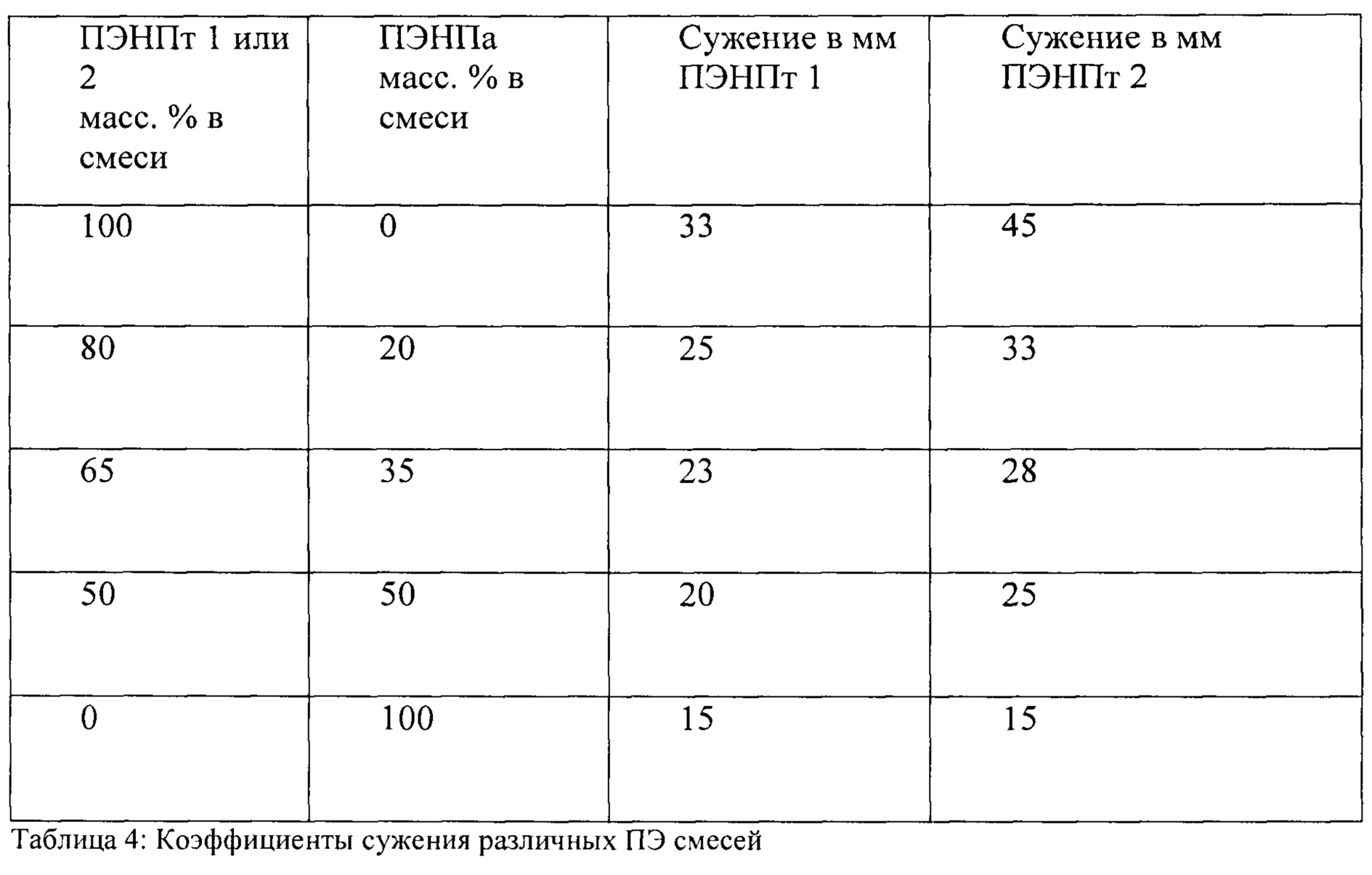

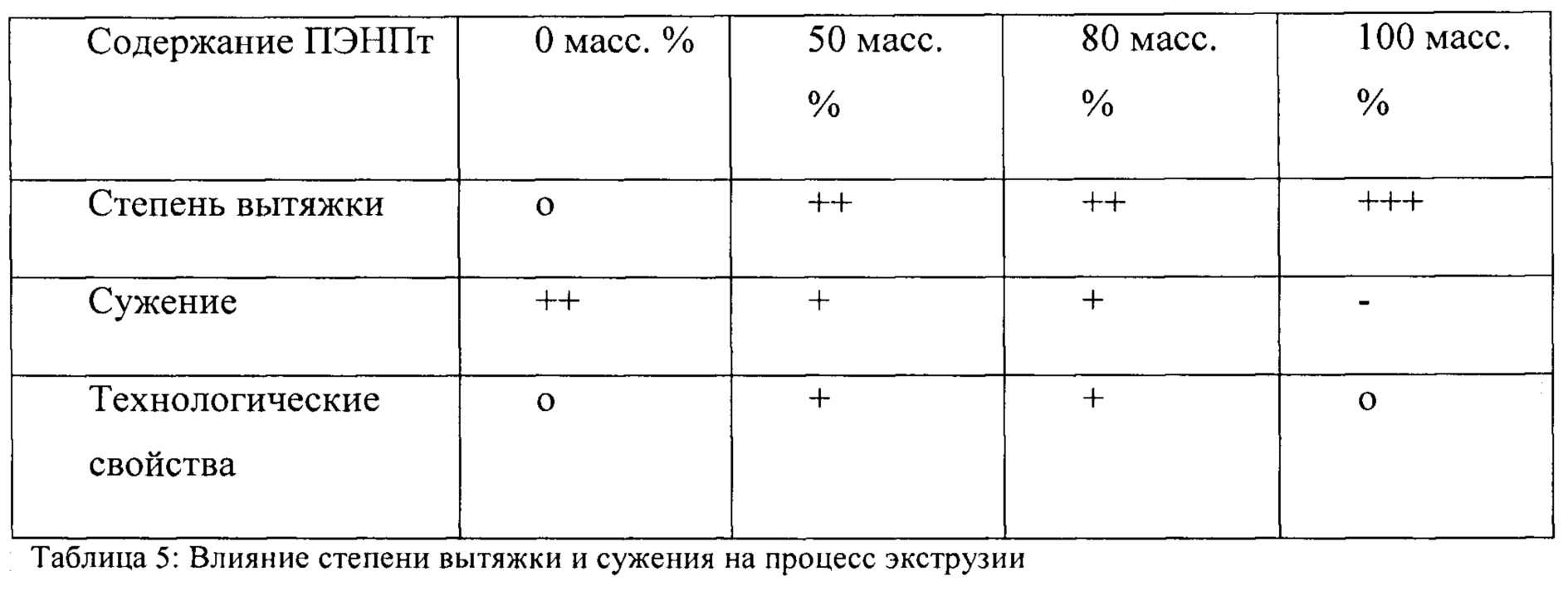

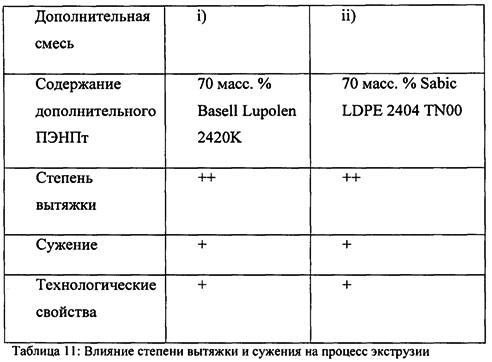

Неожиданно было обнаружено, что при смешивании, то есть другими словами при получении смеси двух ПЭНП, которые иными словами представляют собой ПЭНПа и ПЭНПт, различные свойства полученной смеси не приводят к получению ожидаемого среднего значения свойств отдельных составляющих. Это было обнаружено, прежде всего, для демпфирующих свойств, а также для свойств текучести при экструзии смеси. Поэтому предпочтительно, например, использовать полимеры для процесса экструзии, которые обладают низким показателем «сужения». Значение сужения показывает, насколько сильно стягивается полимерная пленка между отверстием экструзионной головки и подложкой, на которую наносят покрытие. Значение сужения рассчитывают по разности между шириной экструзионной головки и шириной пленки на подложке.

Предпочтительно, значение сужения составляет менее 40 мм, особенно предпочтительно менее 35 мм, очень предпочтительно менее 30 мм. Более точная информация об определении значения сужения представлена в методах испытаний и в примерах.

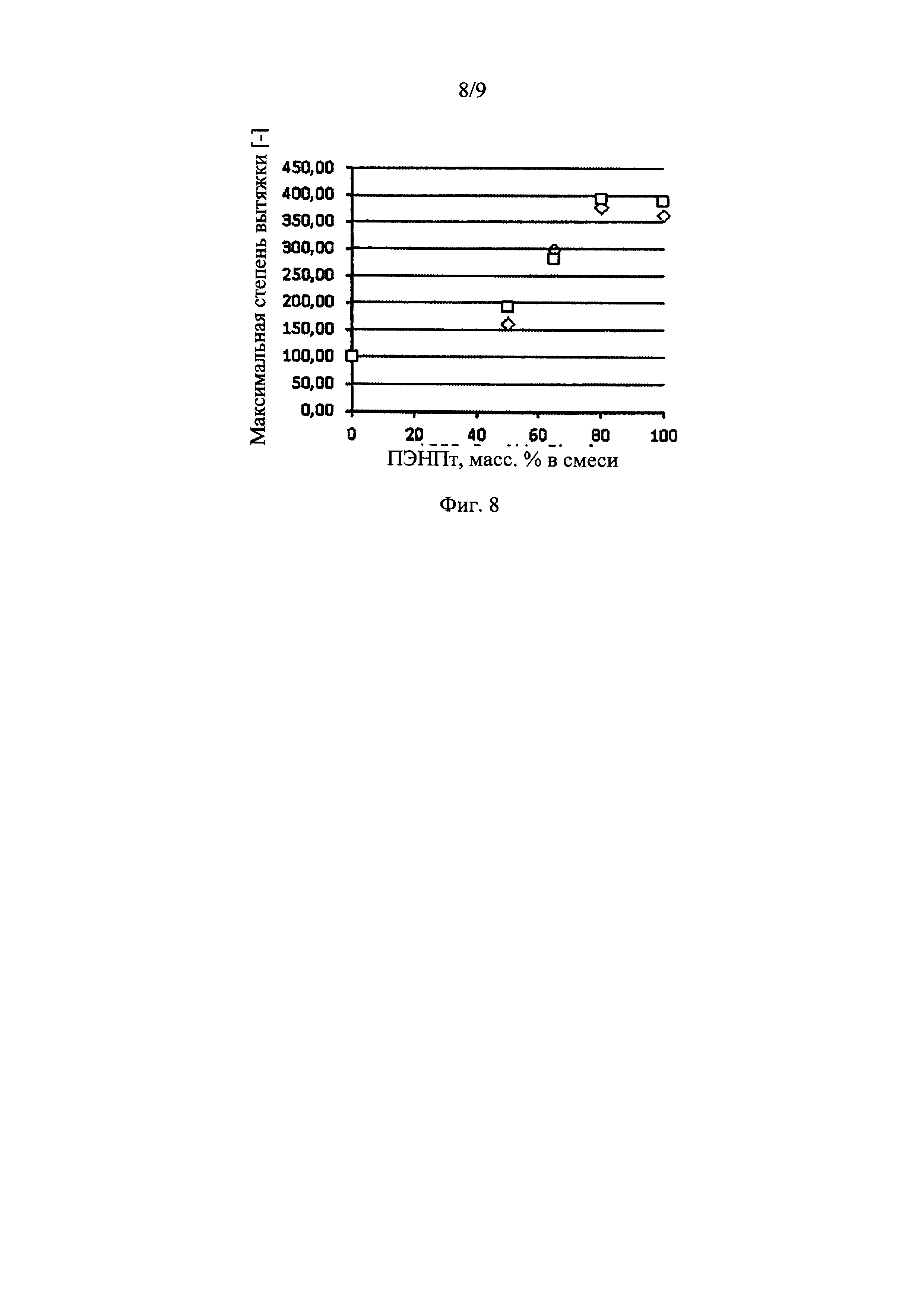

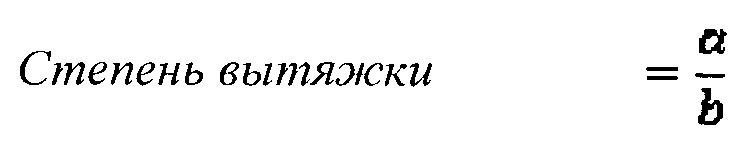

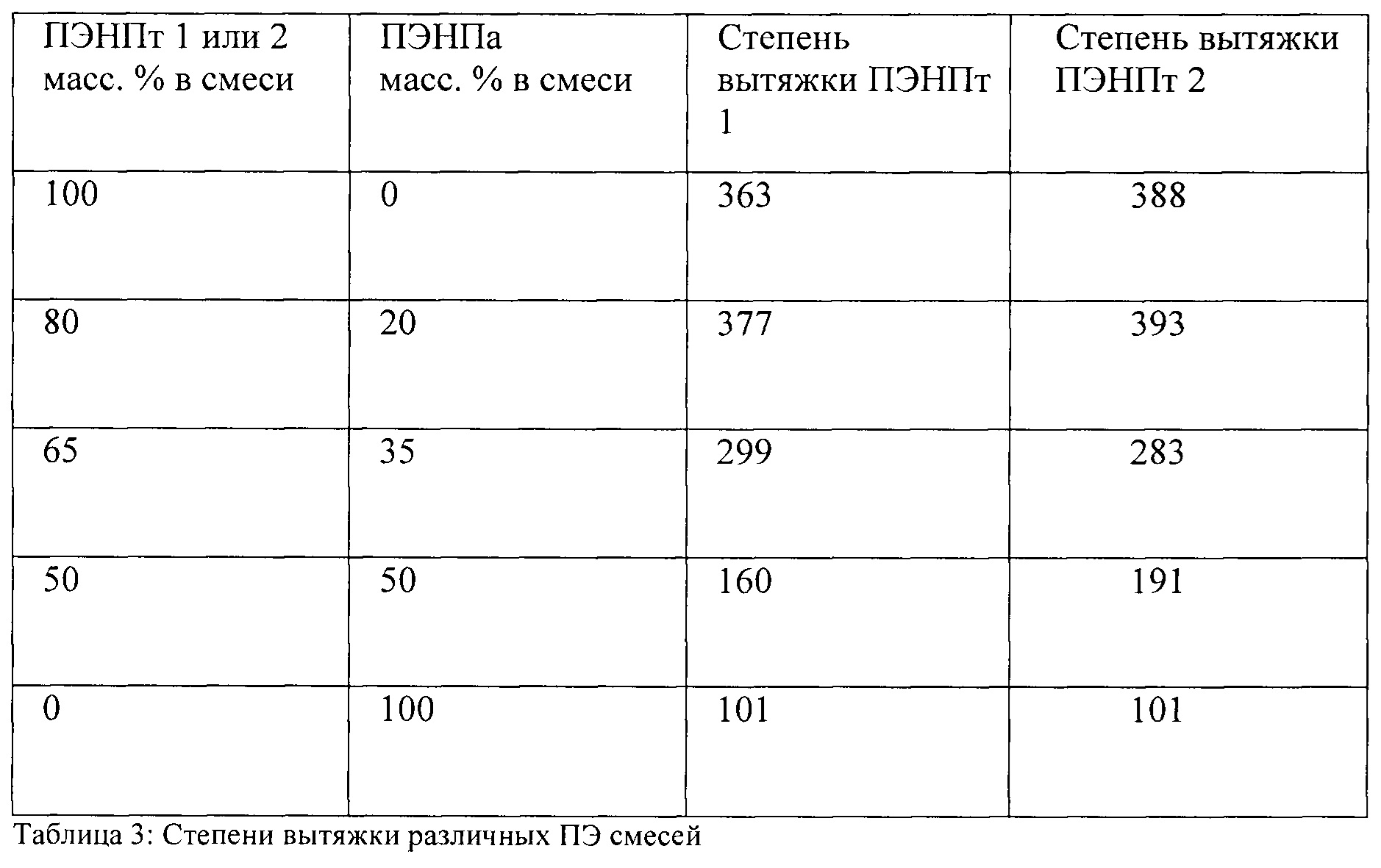

Дополнительное указание неожиданных свойств смесей ПЭНПа и ПЭНПт в указанных диапазонах представляет собой улучшенная «степень вытяжки». Степень вытяжки, для краткости DDR, следует понимать как обозначение максимального ускорения расплавленной полимерной пленки экструдированного полимера между отверстием мундштука и подложкой, на которую наносят покрытие, до образования наплывов пленки. DDR рассчитывают по соотношению мундштука экструзионной головки и толщины пленки. Чем выше значение DDR, тем быстрее можно экструдировать пластмассу и устойчиво наносить покрытие на подложку. Более точная информация об определении степени вытяжки представлена в методах испытаний и в примерах.

Благодаря этим особым свойствам смесей ПЭНПа и ПЭНПт, могут быть достигнуты скорости экструзии от 1 до 20 м/с, предпочтительно от 2 до 10 м/с.

В предпочтительном варианте реализации листового композиционного материала, между несущим слоем и барьерным слоем обеспечивают дополнительный слой из смеси. Предпочтительно, дополнительный слой из смеси содержит слой из ПЭ смеси. Особенно предпочтительно, что дополнительный слой из смеси содержит первый ПЭНПа в количестве от 10 до 50 масс. %, в каждом случае относительно массы смеси; и дополнительный ПЭНПт по меньшей мере 50 масс. %, в каждом случае относительно массы смеси. Предпочтительно, дополнительный слой из ПЭ смеси имеет разность коэффициента демпфирования в диапазоне от -0,3 до -0,6. Предпочтительно, вместе с дополнительным слоем из ПЭ смеси, это обеспечивается первым и дополнительным слоем из ПЭ смеси в листовом композиционном материале согласно настоящему изобретению. Последовательность слоев, содержащая слой из ПЭ смеси, за которым следует несущий слой, затем слой из ПЭ смеси, затем барьерный слой, затем слой из ПЭ смеси, является предпочтительной в соответствии с настоящим изобретением.

Согласно настоящему изобретению, листовой композиционный материал содержит по меньшей мере один первый слой из ПЭ смеси и дополнительный слой из ПЭ смеси, при этом каждый из них предпочтительно имеет массу на единицу площади в диапазоне от 5 до 50 г/м2, особенно предпочтительно в диапазоне от 8 до 40 г/м2 и наиболее предпочтительно в диапазоне от 10 до 30 г/м2. Предпочтительно, первый слой из ПЭ смеси имеет содержание ПЭНПа в диапазоне от 10 масс. % до 50 масс. %, предпочтительно в диапазоне от 20 масс. % до 40 масс. %, в каждом случае относительно массы смеси. Кроме того, первый слой из ПЭ смеси предпочтительно содержит дополнительный ПЭНПт в количестве по меньшей мере 50 масс. %, предпочтительно по меньшей мере 60 масс. %, особенно предпочтительно по меньшей мере 70 масс. % относительно массы смеси.

Дополнительно предпочтителен листовой композиционный материал, в котором первый ПЭНПа имеет разность коэффициента демпфирования более -0,4%, и при этом дополнительный ПЭНПт имеет разность коэффициента демпфирования менее -0,4.

В качестве несущего слоя может быть использован любой материал, который подходит для этой цели, по мнению специалистов в данной области техники, и который обладает надлежащей прочностью и жесткостью для обеспечения устойчивости контейнера в такой мере, что контейнер в наполненном состоянии по существу сохраняет свою форму. Помимо множества пластмасс, предпочтительны растительные волокнистые материалы, в частности, целлюлозные, предпочтительно, сортированные, отбеленные и/или не отбеленные целлюлозные материалы, особенно предпочтительны бумага и картон.

В предпочтительном варианте реализации листового композиционного материала несущий слой содержит картон.

Масса на единицу площади несущего слоя предпочтительно составляет от 120 до 450 г/м2, особенно предпочтительно в диапазоне от 130 до 400 г/м2, и наиболее предпочтительно в диапазоне от 150 до 380 г/м2. Предпочтительный картон, как правило, имеет одно- или многослойное строение и может быть покрыт с одной или с обеих сторон одним или более покрывающими слоями. Кроме того, предпочтительный картон имеет остаточное содержание влаги менее 20 масс. %, предпочтительно от 2 до 15 масс. %, и особенно предпочтительно от 4 до 10 масс. % относительно общей массы картона. Особенно предпочтительный картон имеет многослойное строение. Кроме того, картон предпочтительно имеет по меньшей мере один, но особенно предпочтительно по меньшей мере два покрывающих слоя, которые известны специалистам в данной области техники как «мелование», на поверхности, обращенной к окружающей среде. В бумажном производстве «мелующими» обычно называют жидкие фазы, содержащие неорганические твердые частицы, предпочтительно растворы, содержащие мел, гипс или глину, которые наносят на поверхность картона. Кроме того, предпочтительный картон имеет значение сопротивление расслаиванию по Скотту в диапазоне от 100 до 360 Дж/м2, предпочтительно от 120 до 350 Дж/м2, и особенно предпочтительно от 135 до 310 Дж/м2. Благодаря вышеупомянутым диапазонам можно получить композиционный материал, из которого можно легко и с малым допуском сложить контейнер с высокой герметичностью.

Подходящие полиэтилены для первого или дополнительного ПЭ слоя имеют показатель текучести расплава (ПТР) в диапазоне от 1 до 25 г/10 мин, предпочтительно в диапазоне от 2 до 20 г/10 мин и особенно предпочтительно в диапазоне от 2,5 до 15 г/10 мин, и плотность в диапазоне от 0,910 г/см3 до 0,935 г/см3, предпочтительно в диапазоне от 0,912 г/см3 до 0,932 г/см3, и еще более предпочтительно в диапазоне от 0,915 г/см3 до 0,930 г/см3. Первый слой из ПЭ смеси, предпочтительно все слои из ПЭ смеси, находящиеся в листовом композиционном материале, предпочтительно имеют температуру плавления в диапазоне от 80 до 155°C, предпочтительно в диапазоне от 90 до 145°C и особенно предпочтительно в диапазоне от 95 до 135°C.

В предпочтительном варианте реализации листового композиционного материала первый ПЭНПа или дополнительный ПЭНПт имеет массовую плотность в диапазоне от 0,915 г/см3 до 0,940 г/см3.

В качестве барьерного слоя может быть использован любой материал, который подходит для этой цели, по мнению специалистов в данной области техники, и обладает надлежащим барьерным действием, в частности, против кислорода. Барьерный слой предпочтительно выбран из:

a. барьерного слоя пластмассы;

b. металлического слоя;

c. слоя оксида металла; или

d. комбинации по меньшей мере двух из материалов от а. до с.

Если барьерный слой в соответствии с альтернативной а. представляет собой барьерный слой из пластмассы, то он предпочтительно содержит по меньшей мере 70 масс. %, особенно предпочтительно по меньшей мере 80 масс. % и наиболее предпочтительно по меньшей мере 95 масс. % по меньшей мере одной пластмассы, которая известна специалистам в данной области техники для этой цели, в частности за счет барьерных свойств против запахов или газообразных веществ, которые подходят для упаковочных контейнеров. Возможные пластмассы, в частности, термопласты, представляют собой пластмассы, содержащие N или О, сами по себе или в смесях двух или более из них. В соответствии с настоящим изобретением, преимущество может быть улучшено, если барьерный слой пластмассы имеет температуру плавления в диапазоне от более 155 до 300°C, предпочтительно в диапазоне от 160 до 280°C и особенно предпочтительно в диапазоне от 170 до 270°C.

Дополнительно предпочтительно, чтобы барьерный слой из пластмассы имел массу на единицу площади в диапазоне от 2 до 120 г/м2, предпочтительно в диапазоне от 3 до 60 г/м2, особенно предпочтительно в диапазоне от 4 до 40 г/м2 и наиболее предпочтительно от 6 до 30 г/м2. Еще более предпочтительно, чтобы барьерный слой из пластмассы можно было получить из расплавов, например, экструзией, в частности, экструзионным наслоением. Наиболее предпочтительно, чтобы барьерный слой пластмассы также можно было внедрять в листовой композиционный материал при помощи ламинирования. В настоящем документе предпочтительно внедрять пленку в листовой композиционный материал. В соответствии с другим вариантом реализации, могут быть также выбраны барьерные слои пластмассы, которые могут быть получены осаждением из раствора или дисперсии пластмасс.

Возможные подходящие полимеры предпочтительно представляют собой те, которые имеют средневесовую молекулярную массу, определенную гель-проникающей хроматографией (ГПХ) при помощи светорассеяния, в диапазоне от 3×103 до 1×107 г/моль, предпочтительно в диапазоне от 5×103 до 1×106 г/моль и особенно предпочтительно в диапазоне от 6×103 до 1×105 г/моль. Возможные подходящие полимеры представляют собой, в частности, полиамид (ПА) или полиэтилен/виниловый спирт (EVOH) или их смеси.

Среди полиамидов возможны все ПА, которые кажутся специалистам в данной области техники подходящими для применения согласно настоящему изобретению. Отдельно следует упомянуть ПА 6, ПА 6.6, ПА 6.10, ПА 6.12, ПА 11 или ПА 12, или смесь по меньшей мере двух из них, при этом особенно предпочтительны ПА 6 и ПА 6.6, и более предпочтителен ПА 6. ПА 6 имеется в продаже, например, под торговыми наименованиями Akulon®, Durethan® и Ultramid®. Более подходящими являются аморфные полиамиды, такие как, например, ПА MXD6, Grivory® и Selar®. Дополнительно предпочтительно, чтобы ПА имел плотность в диапазоне от 1,01 до 1,40 г/см3, предпочтительно в диапазоне от 1,05 до 1,30 г/см3 и особенно предпочтительно в диапазоне от 1,08 до 1,25 г/см3. Более того, предпочтительно, чтобы ПА имел коэффициент вязкости в диапазоне от 130 до 185 мл/г и предпочтительно в диапазоне от 140 до 180 мл/г.

В качестве EVOH возможны все EVOH, которые кажутся специалистам в данной области техники подходящими для применения согласно настоящему изобретению. Их примеры включают, в том числе, имеющиеся в продаже в большом разнообразии различных конфигураций EVOH под торговыми наименованиями EVAL™ производства EVAL Europe NV, Бельгия, например, типы EVAL™ F104B или EVAL™ LR171B. Предпочтительные EVOH обладают по меньшей мере одним, двумя, несколькими или всеми следующими свойствами:

- содержание этилена в диапазоне от 20 до 60 мольных %, предпочтительно от 25 до 45 мольных %;

- плотность в диапазоне от 1,0 до 1,4 г/см3, предпочтительно от 1,1 до 1,3 г/см3;

- температура плавления в диапазоне от более 155 до 235°C, предпочтительно от 165 до 225°C;

- значение ПТР (210°C/2,16 кг, если TM(EVOH)<230°C; 230°C/2,16 кг, если 210°C

- показатель кислородной проницаемости в диапазоне от 0,05 до 3,2 см3⋅20 мкм/м2⋅день⋅атм, предпочтительно в диапазоне от 0,1 до 1 см3⋅20 мкм/м2⋅день⋅атм.

В соответствии с альтернативой b барьерный слой представляет собой слой металла. Все слои с металлами, известные специалистам в данной области техники, и которые могут обеспечивать высокую непроницаемость для света и кислорода, в принципе подходят в качестве металлического слоя. В соответствии с предпочтительным вариантом реализации, металлический слой может быть представлен в виде фольги или в виде осажденного слоя, например, полученного при физическом осаждении газовой фазы. Металлический слой предпочтительно представляет собой сплошной слой. Согласно дополнительному предпочтительному варианту реализации, слой металла имеет толщину в диапазоне от 3 до 20 мкм, предпочтительно в диапазоне от 3,5 до 12 мкм и особенно предпочтительно в диапазоне от 4 до 10 мкм.

Предпочтительные металлы выбраны из алюминия, железа или меди. Стальной слой, например, в форме фольги, может быть предпочтительным в качестве слоя железа. Более предпочтительно, чтобы металлический слой представлял собой слой алюминия: Алюминиевый слой может быть целесообразно изготовлен из алюминиевого сплава, например, AlFeMn, AlFe1,5Mn, AlFeSi или AlFeSiMn. Чистота обычно составляет 97,5% или выше, предпочтительно 98,5% и выше, в каждом случае относительно общей массы алюминиевого слоя. В конкретном варианте реализации металлический слой изготовлен из алюминиевой фольги. Подходящие алюминиевые фольги имеют растяжимость более 1%, предпочтительно более 1,3% и особенно предпочтительно более 1,5%, и предел прочности на разрыв более 30 Н/мм2, предпочтительно более 40 Н/мм2 и особенно предпочтительно более 50 Н/мм2. Подходящие алюминиевые фольги имеют размер капли более 3 мм, предпочтительно более 4 мм и особенно предпочтительно более 5 мм в испытании с пипеткой. Подходящие сплавы для создания алюминиевых слоев или фольг имеются в продаже под обозначениями EN AW 1200, EN AW 8079 или EN AW 8111 производства Hydro Aluminium Deutschland GmbH или Amcor Flexibles Singen GmbH.

В случае металлической фольги в качестве барьерного слоя, между металлической фольгой и следующим слоем из смеси ПЭ может быть обеспечен слой усилителя адгезии с одной и/или обеих сторон металлической фольги. Однако в соответствии с конкретным вариантом реализации контейнера согласно настоящему изобретению, усилитель адгезии расположен между металлической фольгой и следующим слоем из смеси ПЭ, ни на одной из сторон металлической фольги.

Еще более предпочтительно, в соответствии с альтернативой с. в качестве барьерного слоя может быть выбран слой из оксида металла. Возможные слои из оксида металла представляют собой все слои из оксидов металлов, которые являются общеизвестными и считаются специалистами в данной области техники подходящими для достижения барьерного действия против света, пара и/или газа. Особенно предпочтительны слои из оксидов металлов на основе металлического алюминия, железа или меди, уже упомянутых выше, а также слои из оксидов металла на основе оксидных соединений титана или кремния. Слой оксида металла получают, например, осаждением паров оксида металла на слое пластмассы, например, ориентированной полипропиленовой пленки. Предпочтительный способ представляет собой физическое осаждение газовой фазы.

В соответствии с дополнительным предпочтительным вариантом реализации, металлический слой или слой из оксида металла может быть представлен в виде ламинированного композиционного материала одного или более слоев пластмассы с металлическим слоем. Такой слой может быть получен, например, осаждением в паровой фазе металла на слое пластмассы, например, ориентированной полипропиленовой пленки. Предпочтительный способ представляет собой физическое осаждение газовой фазы.

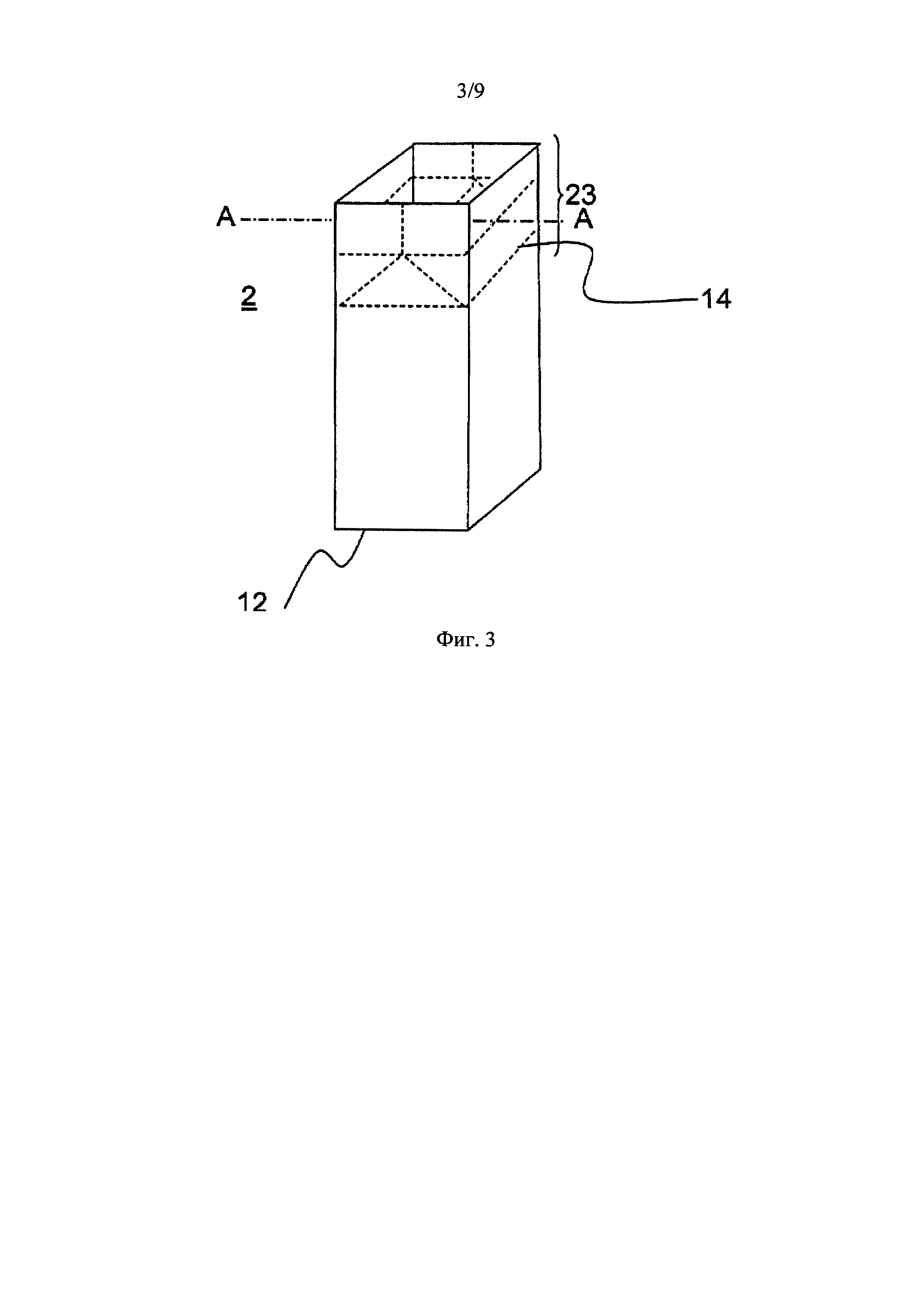

Для упрощения открывания контейнера согласно настоящему изобретения или контейнера из листового композиционного материала, несущий слой может иметь по меньшей мере одно отверстие. В конкретном варианте реализации отверстие закрыто по меньшей мере барьерным слоем и по меньшей мере первым слоем из ПЭ смеси в качестве слоя, закрывающего отверстие.

Предпочтителен листовой композиционный материал, в котором несущий слой имеет по меньшей мере одно отверстие, закрытое по меньшей мере барьерным слоем и по меньшей мере первым слоем из ПЭ смеси, дополнительным слоем из ПЭ смеси или дополнительным смесевым слоем, или комбинацией по меньшей мере двух из них в качестве слоя, закрывающего отверстия.

Согласно дополнительному предпочтительному варианту реализации, несущий слой композиционного материала имеет отверстие, которое закрыто по меньшей мере первым слоем из ПЭ смеси, барьерным слоем и дополнительным слоем из ПЭ смеси в качестве слоев, закрывающих отверстие. Особенно предпочтительно, чтобы отверстие было дополнительно закрыто дополнительным слоем из ПЭ смеси. Между уже упомянутыми слоями могут быть дополнительно расположены один или более дополнительных слоев, в частности, слоев усилителя адгезии. В настоящем документе предпочтительно, чтобы слои, закрывающие отверстие, были соединены друг с другом по меньшей мере частично, предпочтительно по меньшей мере на 30%, предпочтительно по меньшей мере на 70% и особенно предпочтительно по меньшей мере на 90% площади, образуемой отверстием. Согласно конкретному варианту реализации, предпочтительно, чтобы отверстие проходило через весь композиционный материал и было закрыто крышкой или приспособлением для открывания, которое закрывает указанное отверстие.

В связи с первым предпочтительным вариантом реализации, отверстие, находящееся в несущем слое, может иметь любую форму, которая известна специалистам в данной области техники и подходит для различных крышек, соломинок для питья или вспомогательных приспособлений для открывания.

Отверстие в листовом композиционном материале или в контейнере, имеющем листовой композиционный материал, обычно создают по меньшей мере частичным разрушением слоев, закрывающих отверстие. Такое разрушение может быть выполнено разрезанием, вдавливанием в контейнер или выдавливанием из контейнера. Разрушение может быть выполнено при помощи открываемой крышки, присоединенной к контейнеру и находящейся в зоне отверстия, обычно над отверстием, или при помощи соломинки для питья, которую вдавливают через слои, закрывающие отверстие.

В соответствии с дополнительным предпочтительным вариантом реализации, несущий слой композиционного материала имеет множество отверстий в форме перфорации, при этом отдельные отверстия закрыты по меньшей мере барьерным слоем и первым слоем из ПЭ смеси в качестве слоя, закрывающего отверстие. Контейнер, изготовленный из такого композиционного материала, может быть затем открыт при помощи разрыва по перфорации. Такие отверстия для перфорации предпочтительно создают при помощи лазера. Использование лазерных лучей особенно предпочтительно при использовании в качестве барьерного слоя металлической фольги или металлизированной пленки. Кроме того, возможно создание перфорации при помощи механических перфорирующих устройств, обычно имеющих лезвия.

В соответствии с дополнительным предпочтительным вариантом реализации, листовой композиционный материал подвергают тепловой обработке по меньшей мере в области по меньшей мере одного отверстия. При наличии в несущем слое нескольких отверстий в форме перфорации, особенно предпочтительно выполнять тепловую обработку также вокруг краевой области отверстия.

Тепловая обработка может быть выполнена при помощи излучения, горячим газом, термическим контактом с твердым материалом, механическими вибрациями или комбинацией по меньшей мере двух из этих способов. Особенно предпочтительно тепловую обработку выполняют излучением, предпочтительно электромагнитным излучением и особенно предпочтительно электромагнитной индукцией, или также горячим газом. Конкретные оптимальные выбираемые технологические параметры известны специалистам в данной области техники.

Возможные усилители адгезии в слое усилителя адгезии представляют собой все пластмассы, которые благодаря функционализации за счет подходящих функциональных групп подходят для создания прочного соединения посредством образования ионных связей или ковалентных связей с поверхностью другого отдельного слоя. Предпочтительно, они представляют собой функционализированные полиолефины, полученные сополимеризацией этилена с акриловыми кислотами, такими как акриловая кислота, метакриловая кислота, кротоновая кислота, акрилаты, акрилатные производные или ангидриды карбоновых кислот с двойными связями, например, малеиновый ангидрид, или по меньшей мере два из них. Среди них предпочтительны полимеры полиэтилена, привитые малеиновым ангидридом (ЕМАН), сополимеры этилена и акриловой кислоты (ЕАА) или сополимеры этилена и метакриловой кислоты (ЕМАА), которые имеются в продаже, например, под торговыми наименованиями Bynel® и Nucrel®0609HSA производства DuPont или Escor®6000ExCo производства ExxonMobil Chemicals.

Согласно настоящему изобретению, предпочтительно, чтобы адгезия между несущим слоем, первым слоем из ПЭ смеси, дополнительным слоем из ПЭ смеси или барьерным слоем, предпочтительно по меньшей мере между ними двумя и особенно с последующим слоем составляла по меньшей мере 0,5 Н/15 мм, предпочтительно по меньшей мере 0,7 Н/15 мм и особенно предпочтительно по меньшей мере 0,8 Н/15 мм. В одном варианте реализации, согласно настоящему изобретению, предпочтительно, чтобы адгезия между первым слоем из ПЭ смеси или следующим слоем из ПЭ смеси и несущим слоем составляла по меньшей мере 0,3 Н/15 мм, предпочтительно по меньшей мере 0,5 Н/15 мм и особенно предпочтительно по меньшей мере 0,7 Н/15 мм. Еще более предпочтительно; чтобы адгезия между барьерным слоем и слоями, соседними с барьерным слоем в случае непосредственного соседства первого и/или дополнительного слоя из ПЭ смеси, составляла по меньшей мере 0,8 Н/15 мм, предпочтительно по меньшей мере 1,0 Н/15 мм и особенно предпочтительно по меньшей мере 1,4 Н/15 мм. В случае, если барьерный слой опосредованно следует за следующими слоями листового композиционного материала через слои усилителя адгезии, предпочтительно, чтобы адгезия между барьерным слоем и слоем усилителя адгезии составляла по меньшей мере 1,8 Н/15 мм, предпочтительно по меньшей мере 2,2 Н/15 мм и особенно предпочтительно по меньшей мере 2,8 Н/15 мм. В конкретном варианте реализации листового композиционного материала адгезия между отдельными слоями настолько сильна, что отрыве несущего слоя в испытании адгезии, в случае картона в качестве несущего слоя, происходит так называемый разрыв картонного волокна.

В одном варианте реализации способа согласно настоящему изобретению, для дополнительного усиления адгезии двух соседних слоев друг с другом, предпочтительно, чтобы они прошли обработку поверхности, например, в ходе нанесения покрытия. Подходящие способы для обработки поверхности представляют собой обработку пламенем, обработку плазмой, обработку коронным разрядом или обработку озоном, которые известны, в частности, специалистам в данной области техники. Однако также возможны и другие способы, которые влияют на образование функциональных групп на поверхности обработанного слоя. В конкретном варианте реализации используют по меньшей мере один из этих способов при ламинировании металлических слоев, в частности, металлических фольг.

Согласно дополнительному предпочтительному варианту реализации композиционного материала по настоящему изобретению, листовой композиционный материал по настоящему изобретению имеет по меньшей мере третий ПЭ слой, в частности, предпочтительно третий слой из ПЭ смеси, при этом третий слой из ПЭ смеси предпочтительно расположен между слоем ii. и слоем iii. В конкретном варианте реализации третий ПЭ слой следует за несущим слоем и предпочтительно следует опосредованно, например, через слой усилителя адгезии. В другом варианте реализации между несущим слоем и третьим ПЭ слоем расположено более одного дополнительного слоя, в частности, дополнительный слой из ПЭ смеси. Если композиционный материал согласно настоящему изобретению не содержит третьего слоя из ПЭ смеси, то дополнительный слой из ПЭ смеси следует за барьерным слоем, предпочтительно опосредованно, например, через слой усилителя адгезии. В дополнительном примере варианта реализации, при отсутствии третьего ПЭ слоя, нет также дополнительного слоя, в частности, нет слоя усилителя адгезии между дополнительным слоем из ПЭ смеси и барьерным слоем. Предпочтительно, чтобы слой усилителя адгезии был расположен в каждом случае между барьерным слоем и следующими ПЭ слоями с обеих сторон, в частности, между первым слоем из ПЭ смеси и дополнительным слоем из ПЭ смеси.

Третий ПЭ слой, в частности, третий слой из ПЭ смеси, предпочтительно имеет массу на единицу площади в диапазоне от 5 до 50 г/м2, особенно предпочтительно от 8 до 40 г/м2 и еще более предпочтительно от 10 до 30 г/м2. В свою очередь, могут быть предпочтительно использованы пластмассы, уже описанные выше, в частности, для первого или дополнительного слоя из ПЭ смеси.

Согласно дополнительному предпочтительному варианту реализации один или более, или все слои из ПЭ смеси указанного композиционного материала также могут содержать неорганический твердый материал в качестве наполнителя, помимо полиэтилена. Все твердые вещества, которые считаются специалистами в данной области подходящими, могут быть использованы в качестве неорганических твердых материалов, предпочтительно дисперсные твердые материалы, предпочтительно соли металлов или оксиды от двух- до четырехвалентных металлов. Примеры, которые могут быть упомянуты в настоящем документе, представляют собой сульфаты или карбонаты кальция, бария или магния, или диоксид титана, предпочтительно карбонат кальция. Средний размер частиц (d50%) неорганических твердых материалов, определенный по анализу на ситах, предпочтительно составляет от 0,1 до 10 мкм, предпочтительно в диапазоне от 0,5 до 5 мкм и особенно предпочтительно в диапазоне от 1 до 3 мкм.

Дополнительный вклад в реализацию по меньшей мере одной из задач настоящего изобретения сделан с помощью способа получения листового композиционного материала, описанного выше. Для этого возможны все способы, известные специалистам в данной области техники и считающиеся подходящими для получения композиционного материала согласно настоящему изобретению. Все аспекты и особенности листового композиционного материала также могут быть отнесены к указанному способу, и наоборот.

В настоящем изобретении представлен способ получения листового композиционного материала, при этом указанный листовой композиционный материал содержит несущий слой и барьерный слой, включающий стадии:

S1. обеспечение первого ПЭНПа и дополнительного ПЭНПт;

при этом первый ПЭНПа имеет разность коэффициента демпфирования более -0,4%, и при этом дополнительный ПЭНПт имеет разность коэффициента демпфирования менее -0,4;

S2. смешивание первого ПЭНПа и дополнительного ПЭНПт с получением ПЭ смеси, при этом ПЭ смесь содержит первый ПЭНПа в диапазоне от 10 до 50 масс. %, в каждом случае относительно массы смеси; и

дополнительный ПЭНПт в количестве по меньшей мере 50 масс. %, в каждом случае относительно массы ПЭ смеси;

S3. нанесение ПЭ смеси на заготовку композиционного материала, при этом заготовка композиционного материала содержит несущий слой.

В процессе на стадии S1 способа согласно настоящему изобретению, получают первый ПЭНПа и дополнительный ПЭНПт, как уже было описано выше для листового композиционного материала. В этом контексте ПЭНПа имеет разность коэффициента демпфирования более -0,4%, а ПЭНПт имеет разность коэффициента демпфирования менее -0,4. Все дополнительные характеристики первого ПЭНПа и дополнительного ПЭНПт представлены в свойствах, указанных для листового композиционного материала.

На второй стадии S2 выполняют смешивание первого ПЭНПа и дополнительного ПЭНПт с получением смеси, при этом ПЭ смесь содержит первый ПЭНПа в диапазоне от 10 до 50 масс. %, предпочтительно в диапазоне от 10 до 40 масс. %, в каждом случае относительно массы ПЭ смеси, и содержит дополнительный ПЭНПт в количестве по меньшей мере 50 масс. %, предпочтительно в диапазоне от 50 масс. % до 90 масс. %, особенно предпочтительно в диапазоне от 60 до 80 масс. % относительно массы ПЭ смеси. На третьей стадии S3. ПЭ смесь со стадии 2 наносят на заготовку композиционного материала, при этом заготовка композиционного материала содержит несущий слой.

Заготовка композиционного материала предпочтительно содержит несущий слой, который уже имеет одно или более отверстий. На несущий слой может быть дополнительно необязательно нанесен по меньшей мере один печатный слой. Однако предпочтительно, чтобы этот заготовка композиционного материала не была печатным несущим слоем.

Нанесение этого по меньшей мере одного слоя из ПЭ смеси предпочтительно выполняют нанесением покрытия из расплава, предпочтительно экструзионным нанесением покрытия. Однако возможно также последовательное или одновременное нанесение нескольких слоев, например, дополнительных слоев пластмассы, барьерных слоев и/или слоев усилителя адгезии, при помощи соэкструзии на стадии S3.

На стадии S3 на противоположную сторону заготовки композиционного материала может быть одновременно или последовательно нанесен по меньшей мере один дополнительный слой из ПЭ смеси. Нанесение этого по меньшей мере одного дополнительного слоя из ПЭ смеси предпочтительно выполняют нанесением покрытия из расплава, предпочтительно экструзионным нанесением покрытия. Однако возможно также последовательное или одновременное нанесение нескольких слоев, например, слоев пластмассы, барьерных слоев и/или слоев усилителя адгезии, при помощи соэкструзии на стадии S3.

При нанесении отдельных слоев, в предпочтительном варианте реализации, по меньшей мере одна пленка или многослойная композиционная пленка представлена в форме рулона и наслаивается на композиционный материал в виде дополнительных слоев, предпочтительно слоев пластмассы, предпочтительно ПЭ слоев, особенно предпочтительно слоев из ПЭ смеси, или слоев усилителя адгезии. Это происходит также, в частности, при внедрении металлических слоев, в частности, металлических фольг.

Если листовой композиционный материал имеет одно или более отверстий для облегчения открывания, они могут быть выполнены в заготовке композиционного материала или в листовом композиционном материале либо до, либо после стадии S1, после стадии S2 или после стадии S3.

В предпочтительном варианте указанного способа, в качестве заготовки композиционного материала на стадии S3, обеспечивают не печатный несущий слой, который уже имеет отверстия. Затем на стадии S3. ПЭ смесь первой наносят на заготовку композиционного материала. Затем на стадии S3 дополнительно наносят необязательный дополнительный слой из ПЭ смеси, барьерный слой и необязательно третий ПЭ слой, предпочтительно третий слой из ПЭ смеси. В каждом случае может быть совместно нанесен один или более слоев усилителя адгезии. Однако в другом варианте реализации возможно также, что на стадии S3, сначала наносят слой из ПЭ смеси, барьерный слой и необязательно дополнительный слой из ПЭ смеси. И здесь в каждом случае дополнительных слоев могут быть совместно нанесены, например, слои усилителя адгезии. Экструзия может быть выполнена в отдельных слоях при помощи группы последовательных отдельных экструдеров или в виде нескольких слоев при соэкструзии, при этом всегда сохраняется вышеупомянутая последовательность отдельных слоев. В способе по настоящему изобретению также может иметь место комбинация экструзии и нанесения слоистого покрытия.

В связи с листовым композиционным материалом, а также в связи с заготовкой композиционного материала, по меньшей мере один из двух указанных элементов предпочтительно имеет по меньшей мере один или два и более надрезов, вдоль которых при производстве контейнера образуются грани. Это облегчает складывание и образование загиба, проходящего вдоль линии, полученной с помощью надреза, и позволяет получить таким образом складку, расположенную как можно более равномерно и точно. Надрезы можно сделать уже перед стадией S1, после стадии S2 или также после стадии S3, при этом предпочтительно нанести надрезы после стадии S3, то есть после нанесения покрытия на обе стороны несущего слоя.

Как правило, листовой композиционный материал получают в виде свернутых в рулон изделий при совместной экструзии отдельных слоев листового композиционного материала. На указанные свернутые в рулон изделия нанесены надрезы. Однако также можно сделать надрезы в несущем слое уже перед нанесением покрытия.

Две составляющие ПЭ смеси, ПЭНПа и ПЭНПт, могут быть предварительно нагреты вместе или по отдельности, а затем расплавлены. Предпочтительно, первый ПЭНПа и ПЭНПт находятся в виде гранул или порошка. Предварительное нагревание предпочтительно выполняют при температуре в диапазоне от 30 до 100°C, предпочтительно в диапазоне от 40 до 90°C. Затем первый ПЭНПа и дополнительный ПЭНПт могут быть дополнительно расплавлены по отдельности, что происходит при температуре в диапазоне от 130 до 150°C, или они могут быть смешаны перед расплавлением.

В другом варианте реализации способа согласно настоящему изобретению, составляющие ПЭ смеси сначала смешивают при температуре в диапазоне от 10 до 60°C, а полученную таким образом смесь затем плавят, предпочтительно это осуществляют в экструдере.

Предпочтителен способ, в котором смешивание на стадии 2. выполняют в расплаве. Предпочтительно, первый ПЭНПа и ПЭНПт находятся в виде гранул или порошка, и каждый из них сначала доводят до температуры в диапазоне от 130 до 150°C, предпочтительно в диапазоне от 130 до 140°C. Затем два расплава объединяют и смешивают в экструдере. При экструзии термопласты обычно нагревают до температур от 210 до 330°C, которые измеряют на расплавленной полимерной пленке ниже выхода у экструзионной головки. Экструзия может быть выполнена при помощи экструзионных инструментов, известных специалистам в данной области техники и имеющихся в продаже, таких как, например, экструдеры, шнеки экструдеров, сырьевые бункеры и т.д.

В конце экструдера предпочтительно находится отверстие, через которое продавливается смесь ПЭ. Это отверстие может иметь любую форму, которая обеспечивает возможность экструзии ПЭ смеси на заготовку композиционного материала. Так, отверстие может быть, например, угловым, овальным или круглым. Отверстие предпочтительно имеет форму щели питателя. В предпочтительном варианте реализации способа нанесение осуществляют через щель. Щель предпочтительно имеет длину в диапазоне от 0,1 до 100 м, предпочтительно в диапазоне от 0,5 до 50 м, особенно предпочтительно в диапазоне от 1 до 10 м. Более того, щель предпочтительно имеет ширину в диапазоне от 0,1 до 20 мм, предпочтительно в диапазоне от 0,3 до 10 мм, особенно предпочтительно в диапазоне от 0,5 до 5 мм.

При нанесении ПЭ смеси на стадии S3, предпочтительно, чтобы щель и заготовка композиционного материала двигались друг относительно друга. Поэтому предпочтителен способ, в котором заготовка композиционного материала двигается относительно щели.

В соответствии с дополнительным предпочтительным вариантом реализации способ согласно настоящему изобретению для производства листового композиционного материала, в частности, несущего слоя, как описано выше, включает создание отверстия или нескольких отверстий. Кроме того, предпочтительно, чтобы по меньшей мере одна из ПЭ смесей растягивалась при нанесении, такое растяжение предпочтительно осуществляют растяжением расплава, особенно предпочтительно одноосным растяжением расплава. Для этого указанный слой наносят в расплавленном состоянии на заготовку композиционного материала при помощи экструдера расплава, а нанесенный слой, который все еще находится в расплавленном состоянии, затем растягивают предпочтительно в одноосном направлении для достижения ориентации полимера в этом направлении. Нанесенный слой затем оставляют остывать для термофиксации.

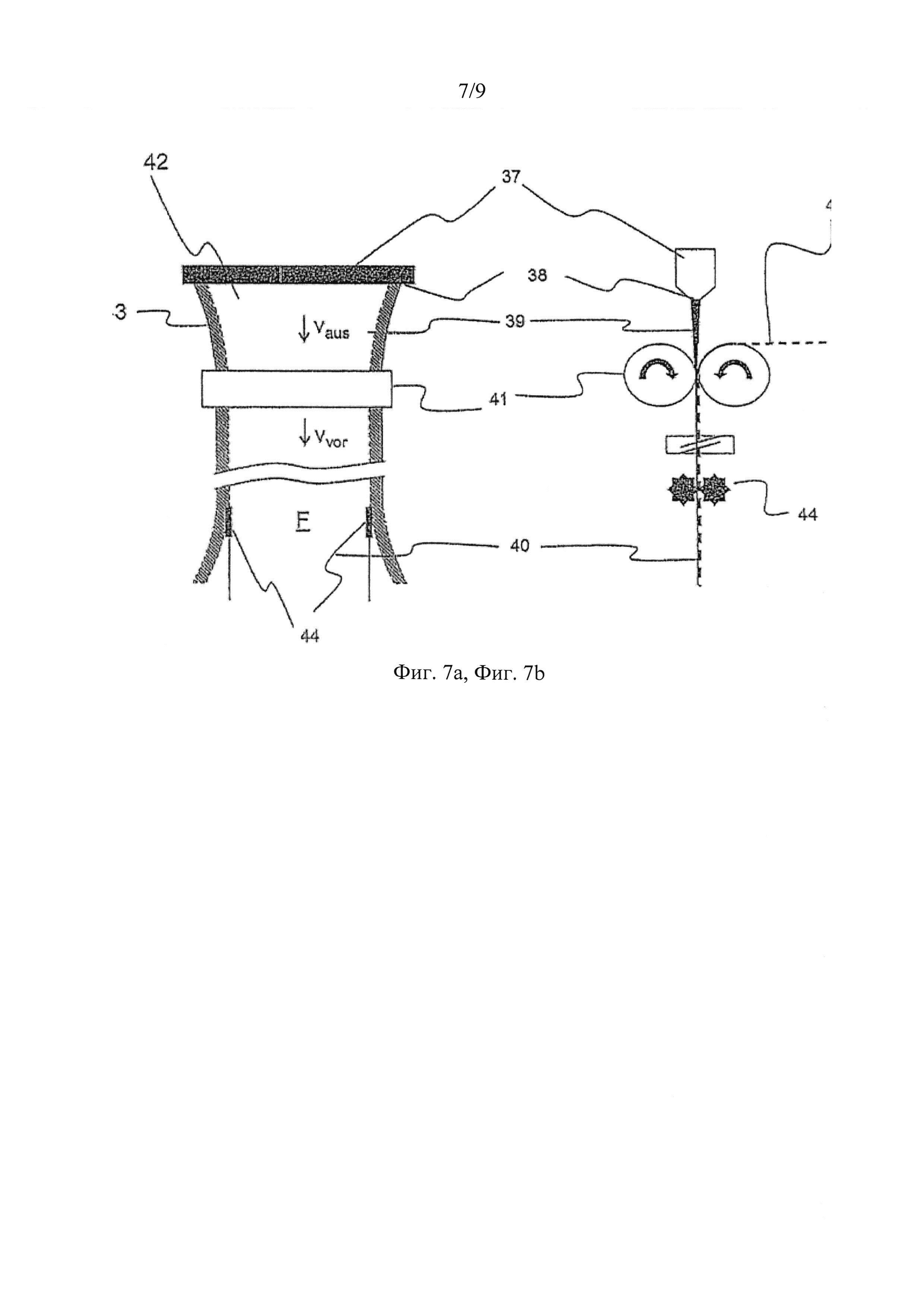

В связи с этим особенно предпочтительно выполнять растяжение с применением по меньшей мере следующих стадий нанесения:

b1. получения по меньшей мере одного слоя термопластичного материала в виде по меньшей мере одной пленки расплава, выходящей через меньшей мере одну щель экструзионной головки при скорости на выходе Vвыход;

b2. нанесения по меньшей мере одной пленки расплава на заготовку композиционного материала, перемещающуюся относительно по меньшей мере одной щели экструзионной головки со скоростью перемещения Vувел.;

где Vвыход

После нанесения слоя расплава на заготовку композиционного материала при помощи процесса растяжения, описанного выше, слой расплава оставляют охлаждаться для термофиксации, при этом такое охлаждение предпочтительно выполняют путем гашения за счет контакта с поверхностью, температуру которой поддерживают в диапазоне от 5 до 50°C, особенно предпочтительно в диапазоне от 10 до 30°C.

Как уже описано выше, после термофиксации может быть особенно предпочтительным подвергнуть листовой композиционный материал тепловой обработке по меньшей мере вблизи по меньшей мере одного отверстия, чтобы по меньшей мере частично устранить в этом месте ориентацию полимера.

В соответствии с дополнительным предпочтительным вариантом реализации, по меньшей мере одна, предпочтительно по меньшей мере две или даже все ПЭ смеси получают экструзией или соэкструзией по меньшей мере одного полимера Р1 через щелевую головку с получением выходящей области, зачастую также в виде пленки/полоски расплава. По краям может образовываться по меньшей мере одна область сужения (см. Фигуру 9а).

В соответствии с дополнительным предпочтительным вариантом реализации, выходящую область охлаждают до температуры ниже минимальной температуры плавления полимеров, находящихся в этой области или по ее краям, и по меньшей мере края этой области затем отделяют от указанной области. Охлаждение может быть выполнено любым способом, известным специалистам в данной области техники и считающимся подходящим. Здесь предпочтительна термофиксация, уже описанная выше. От области F затем отделяют по меньшей мере края. Такое отделение может быть выполнено любым способом, известным специалистам в данной области техники и считающимся подходящим. Предпочтительно, отделение выполняют ножом, лазерным лучом или струей воды, или комбинацией двух или более из этих способов, при этом особенно предпочтительно применение ножей, в частности, ножей для резания наклонным лезвием.

Дополнительный вклад в реализацию по меньшей мере одной из задач настоящего изобретения сделан с помощью листового композиционного материала, который может быть получен по способу, описанному выше.

Дополнительный вклад в реализацию по меньшей мере одной из задач настоящего изобретения сделан с помощью контейнера, который окружает внутреннюю часть и содержит по меньшей мере листовой композиционный материал, описанный выше. Варианты реализации и, в частности, предпочтительные варианты реализации, описанные в отношении листового композиционного материала согласно настоящему изобретению, предпочтительны также для контейнера согласно настоящему изобретению.

Дополнительный вклад в реализацию по меньшей мере одной из задач настоящего изобретения сделан с помощью способа изготовления контейнера, который окружает внутреннюю часть и содержит по меньшей мере листовой композиционный материал, описанный выше. Варианты реализации и, в частности, предпочтительные варианты реализации, описанные в отношении листового композиционного материала согласно настоящему изобретению, предпочтительны также для способа изготовления такого контейнера.

Дополнительный вклад в реализацию по меньшей мере одной из задач настоящего изобретения сделан с помощью способа изготовления контейнера, который окружает внутреннюю часть, включающего стадии:

a. обеспечение листового композиционного материала согласно настоящему изобретению;

b. складывание листового композиционного материала с получением складки, имеющей по меньшей мере две складные поверхности, прилегающие друг к другу, при этом дополнительный ПЭ слой обращен к внутренней части контейнера;

c. соединение в каждом случае по меньшей мере части по меньшей мере двух складных поверхностей с образованием зоны контейнера;

d. закрывание сложенного листового композиционного материала с помощью закрывающего устройства.

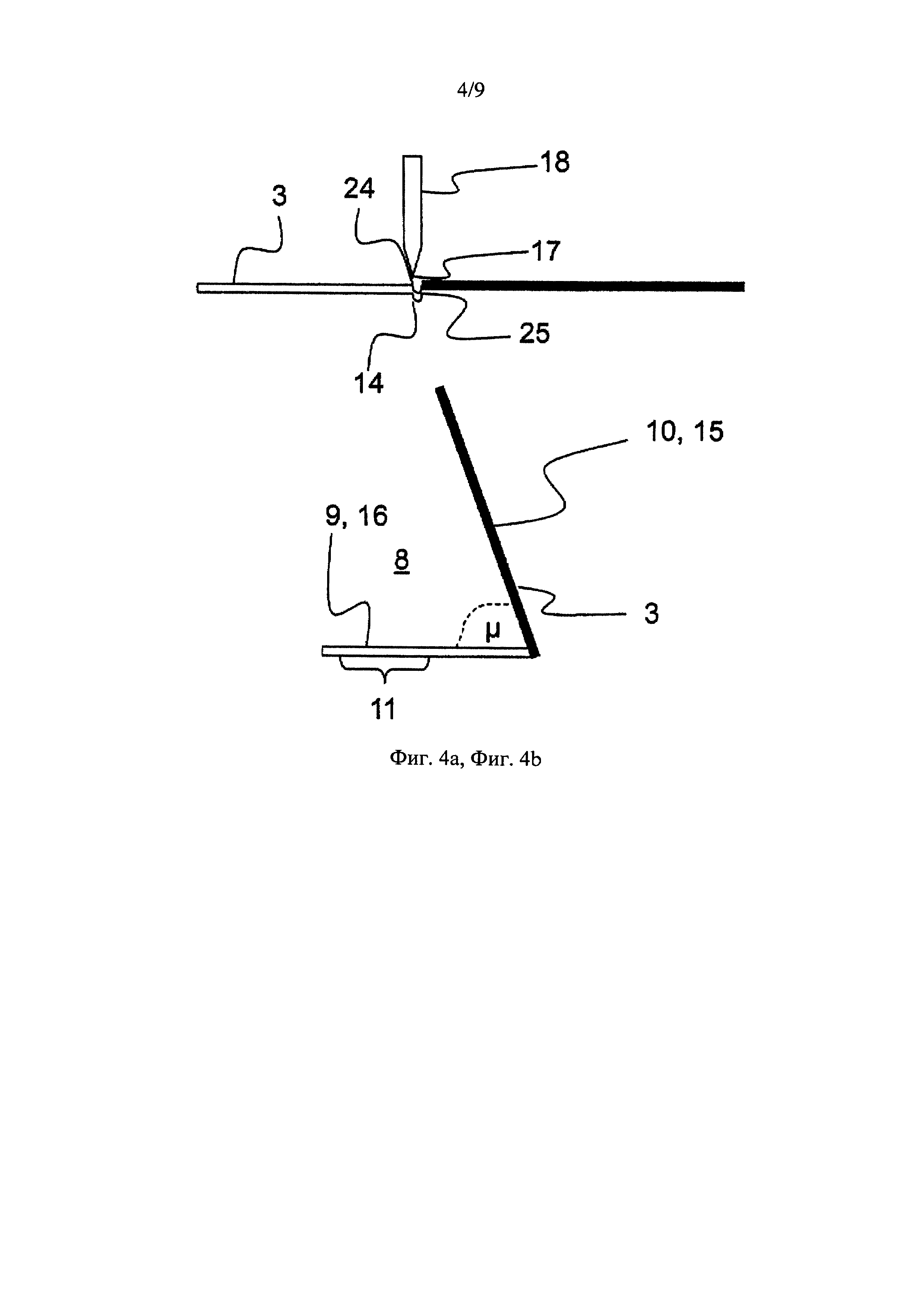

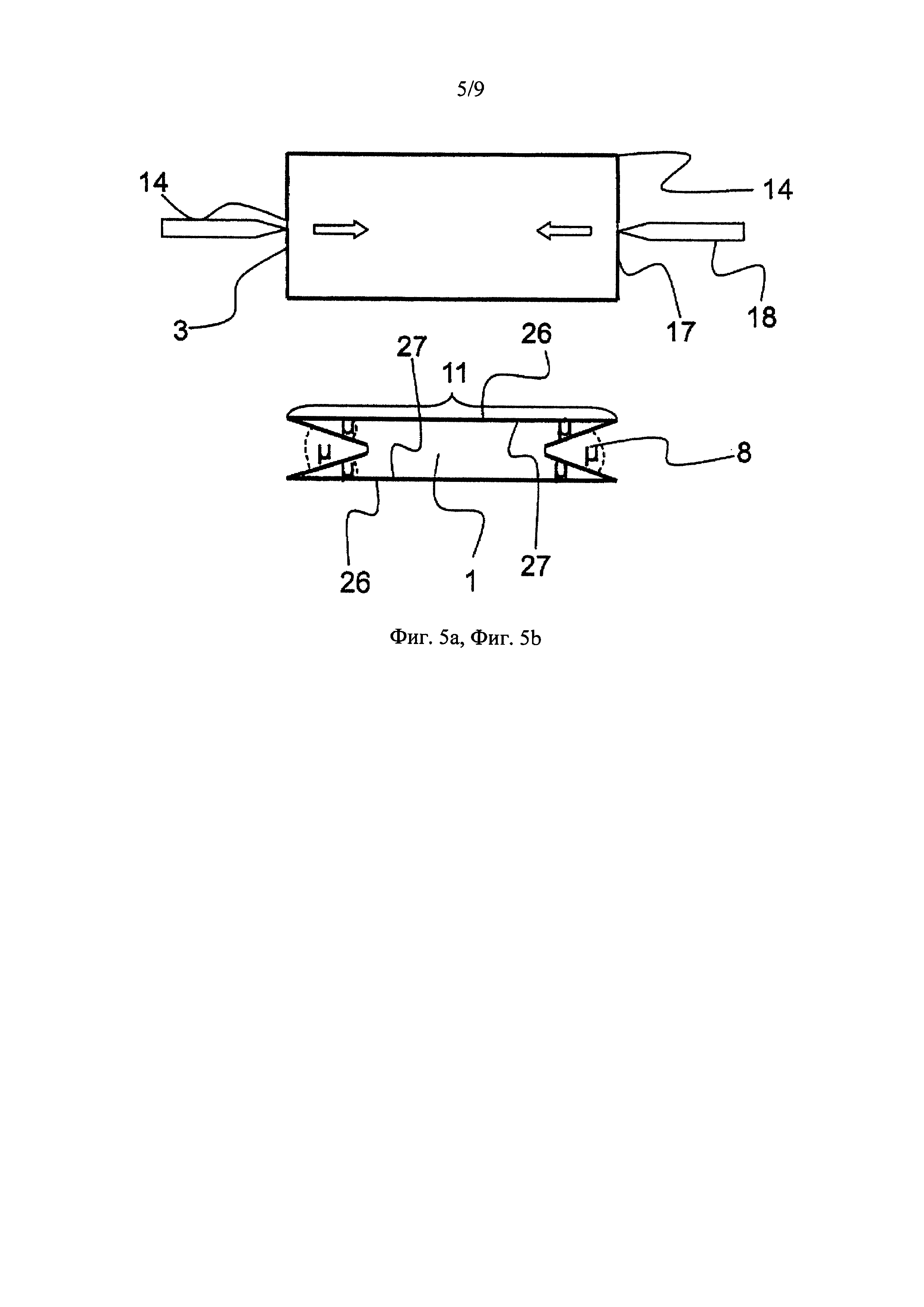

В отношении этого способа по настоящему изобретению предпочтительно, чтобы стадия сгибания на стадии b была выполнена при температуре в диапазоне от 10 до 50°C, предпочтительно в диапазоне от 15 до 45°C, и особенно предпочтительно в диапазоне от 20 до 40°C. Это может быть достигнуто при помощи листового композиционного материала, имеющего температуру в указанных выше диапазонах. Дополнительно предпочтительно, чтобы устройство для складывания, предпочтительно вместе с листовым композиционным материалом, имело температуру в указанном выше диапазоне. Для этого складывающее устройство не имеет нагрева. Скорее, складывающее устройство или также листовой композиционный материал, или оба они могут быть охлаждены. Дополнительно предпочтительно выполнять складывание при температуре не более 50°C в качестве «холодного складывания» и выполнять соединение на стадии с. при температуре свыше 50°C, предпочтительно свыше 80°C и особенно предпочтительно свыше 120°C в качестве «тепловой герметизации». Представленные выше условия и, в частности, температуры предпочтительно используют также в зонах, окружающих сгиб, например, в корпусе складывающего устройства. В дополнительном варианте реализации способа согласно настоящему изобретению, предпочтительно выполнение холодного складывания или холодного складывания в комбинации с тепловой герметизацией под углом μ, который образуется при складывании под углом менее 100°, предпочтительно менее 90°, особенно предпочтительно менее 70° и наиболее предпочтительно менее 50°. Угол μ образован двумя смежными поверхностями сгиба и изображен на Фигурах 4а и 4b, а также 5а и 5b.

Предпочтителен способ, в котором соединение согласно стадии с выполняют при помощи излучения, контакта с горячим твердым материалом, механической вибрации или горячего газа, или комбинации по меньшей мере двух из них.

Предпочтителен способ, в котором контейнер наполняют пищевым продуктом до стадии b или после стадии с.

Дополнительно предпочтителен способ, в котором листовой композиционный материал имеет по меньшей мере один надрез, а складывание происходит вдоль этого надреза.

Пластмассы, используемые для дополнительных слоев пластмассы, таких как третий слой ПЭ, содержат один термопласт или два, или более термопластов. Следовательно, здесь применяются представленные выше утверждения в отношении термопластов и слоев термопластов, соответственно. Как правило, композиции пластмасс могут подаваться в экструдер в любой форме, которая считается специалистами в данной области техники подходящей для экструдирования. Предпочтительно, композиции пластмасс используют в виде порошков или гранул, предпочтительно в виде гранул.

Если свернутые в рулон изделия, имеющие надрезы, не применяют непосредственно на стадии а, болванки для отдельного контейнера получают из свернутых в рулон изделий и используют в виде листового композиционного материала на стадии а.

На технологической стадии а. способа согласно настоящему изобретению, сначала обеспечивают листовой композиционный материал, полученный описанным выше способом производства листового композиционного материала, из которого затем на технологической стадии b формируют заготовку контейнера путем складывания.

В соответствии с дополнительным предпочтительным вариантом реализации способа согласно настоящему изобретению, по меньшей мере один слой из ПЭ смеси, дополнительно предпочтительно по меньшей мере первый слой из ПЭ смеси или также все слои из ПЭ смеси имеет или имеют температуру плавления ниже температуры плавления барьерного слоя. Это относится, в частности, к случаю, когда барьерный слой выполнен из полимера.

Температуры плавления по меньшей мере одного, предпочтительно по меньшей мере двух слоев из ПЭ смеси и температура плавления барьерного слоя предпочтительно различаются в настоящем документе по меньшей мере на 1 K, особенно предпочтительно по меньшей мере на 10 K, еще более предпочтительно по меньшей мере на 50 K, наиболее предпочтительно по меньшей мере на 100 K. Разность температур следует предпочтительно выбрать достаточно высокой с тем, чтобы при складывании не происходило расплавление барьерного слоя, в частности, не происходило расплавление барьерного слоя пластмассы.

Согласно настоящему изобретению, в этом контексте под «складыванием» понимают операцию, при которой в сложенном листовом композиционном материале за счет складывающейся грани сгибающего устройства образуется предпочтительно удлиненный загиб, формирующий угол. Для этого, две прилегающие поверхности листового композиционного материала часто еще больше сгибают по направлению друг к другу. За счет складки образуются по меньшей мере две соседние складные поверхности, по меньшей мере части которых затем можно соединить с образованием зоны контейнера. Согласно настоящему изобретению, такое соединение можно осуществить с помощью любого метода, который кажется подходящим специалисту в данной области техники и который позволяет получить место соединения, которое по возможности будет непроницаемо как для газовой, так и для жидкой фазы. Указанное соединение можно осуществить путем уплотнения или склеивания или с помощью комбинации двух указанных методов. В случае уплотнения место соединения создают с помощью жидкости и ее затвердевания. В случае склеивания между границами раздела или поверхностями двух предметов, которые должны быть соединены, образуются химические связи, создающие место соединения. В случае уплотнения или склеивания, часто целесообразно спрессовывать друг с другом поверхности, подвергаемые уплотнению или склеиванию.

Температуру уплотнения предпочтительно выбирают таким образом, чтобы термопластичный материал(-ы), участвующий в уплотнении, предпочтительно, полимеры слоя из смеси ПЭ, присутствовали в виде расплава. Соответственно, температуры уплотнения выше температуры плавления отдельной пластмассы по меньшей мере на 1 K, предпочтительно по меньшей мере на 5 K и особенно предпочтительно по меньшей мере на 10 K. Кроме того, выбранная температура уплотнения не должна быть слишком высокой, чтобы воздействие тепла на пластмассу(-ы) не было излишне сильным с тем, чтобы указанные материалы не теряли своих предполагаемых свойств.

Согласно дополнительному предпочтительному варианту реализации способа, предложенного в настоящем изобретении, предполагают, что контейнер заполняют пищевым продуктом перед стадией b или после стадии с. В качестве пищевого продукта можно использовать все предназначенные для потребления человеком пищевые продукты, известные специалисту в данной области техники, а также корма для животных. Предпочтительные пищевые продукты представляют собой жидкости при температуре выше 5°C, например, молочные продукты, супы, соусы и не газированные напитки. Наполнение можно осуществить различными способами. С одной стороны, пищевой продукт и контейнер можно стерилизовать по отдельности, перед наполнением, до максимально возможной степени с применением подходящих методов, таких как обработка контейнера с помощью Н2О2, УФ излучения или другого подходящего высокоэнергетического излучения, плазменная обработка или комбинация по меньшей мере двух из указанных методов, а также путем нагревания пищевого продукта, и затем заполняют контейнер. Такой тип наполнения часто называют «асептическим наполнением» и он является предпочтительным согласно настоящему изобретению. Наряду асептическим наполнением или вместо него, также широко распространенной является процедура нагревания контейнера, заполненного пищевым продуктом для снижения количества микроорганизмов. Такую процедуру предпочтительно выполняют путем пастеризации или автоклавирования. В этой процедуре можно также использовать менее стерильные пищевые продукты и контейнеры.

Согласно варианту реализации способа, предложенного в настоящем изобретении, в котором контейнер заполняют пищевым продуктом перед стадией b, предпочтительно, когда из листового композиционного материала сначала формируют трубчатую структуру с фиксированным продольным швом путем уплотнения или склеивания перекрывающихся граничных поверхностей. Такую трубчатую структуру сжимают по боковой линии, придают окончательную форму и отделяют, и формируют с получением открытого контейнера путем складывания и уплотнения или склеивания. В настоящей заявке пищевой продукт уже можно поместить в контейнер перед приданием формы и перед отделением и складыванием основания в смысле стадии b.

Согласно варианту реализации способа, предложенного в настоящем изобретении, в котором контейнер заполняют пищевым продуктом после стадии с, предпочтительно использовать контейнер, который получают путем придания формы листовому композиционному материалу и открывают с одной стороны. Придание формы листовому композиционному материалу и получение такого открытого контейнера можно осуществить на стадиях b и с с помощью любой процедуры, которая кажется подходящей для этого специалисту в данной области техники. В частности, придание формы можно осуществить с помощью процедуры, при которой болванки листового контейнера, в которых при их вырезании уже учтена форма контейнера, складывают таким образом, чтобы получить заготовку открытого контейнера. Это, как правило, осуществляют с помощью процедуры, в которой после складывания указанной болванки контейнера, ее продольные грани уплотняют или склеивают с получением боковой стенки, и одну сторону заготовки контейнера закрывают путем складывания и дополнительного закрепления, в частности, уплотнения или склеивания.

Согласно дополнительному примеру реализации способа согласно настоящему изобретению, складные поверхности предпочтительно образуют угол μ, составляющий менее чем 90°, предпочтительно, менее 45° и, особенно предпочтительно, менее 20°. Складные поверхности часто складывают настолько, что в конце складывания они лежат друг на друге. В частности, это целесообразно, если складные поверхности, лежащие друг на друге, далее соединяют друг с другом для формирования основания контейнера и верхушки контейнера, которая часто имеет остроконечную конфигурацию или также может быть плоской. В отношении остроконечной конфигурации, можно сделать отсылку к примеру в WO 90/09926 А2.

Кроме того, согласно одному из вариантов реализации способа, предложенного в настоящем изобретении, перед стадией с по меньшей мере один из слоев из ПЭ смеси, предпочтительно по меньшей мере первый слой из ПЭ смеси или также все слои из ПЭ смеси нагревают выше температуры плавления конкретного слоя из ПЭ смеси. Предпочтительно, перед стадией с, особенно предпочтительно, непосредственно перед стадией с, выполняют нагревание до температур, которые выше температуры плавления указанных слоев по меньшей мере на 1 K, предпочтительно, по меньшей мере на 5 K и, особенно предпочтительно, по меньшей мере на 10 K. Температура должна быть как можно выше температуры плавления отдельной пластмассы в той мере, чтобы при охлаждении, вследствие складывания, перемещения и прессования, пластмасса не охладилась до такой степени, чтобы снова стать твердой.

Нагревание до указанных температур предпочтительно выполняют путем облучения, с помощью механической вибрации, путем приведения в контакт с горячим твердым веществом или горячим газом, предпочтительно, горячим воздухом или с помощью комбинации указанных методов. В случае облучения, возможен любой тип излучения, который подходит специалисту в данной области техники с точки зрения размягчения пластмасс. Предпочтительными типами излучения являются ИК лучи, УФ лучи, микроволны или также электромагнитное излучение, в частности, электромагнитная индукция. Предпочтительными видами вибрации является ультразвук.

В настоящем изобретении представлен также контейнер, который может быть получен описанным выше способом.

Контейнер согласно настоящему изобретению может принимать большое количество различных форм, но по существу предпочтительной является структура квадратной формы. Более того, контейнер можно сформировать по всей его поверхности из листового композиционного материала, или контейнер может иметь структуру из 2 или множества частей. В случае структуры, состоящей из множества частей, наряду с листовым композиционным материалом можно также использовать другие материалы, например, пластичный материал, который можно применять, в частности, в верхней части или в основании контейнера. Однако в настоящей заявке предпочтительно, когда контейнер изготавливают из листового композиционного материала по меньшей мере на 50%, особенно предпочтительно, по меньшей мере на 70% и, более предпочтительно, по меньшей мере на 90% относительно поверхности. Кроме того, контейнер может содержать устройство для опорожнения содержимого. Указанное устройство можно изготовить, например, из пластичного материала и прикрепить к наружной части контейнера. Кроме того, указанное устройство можно встроить в контейнер путем «прямого литья под давлением».

Согласно предпочтительному варианту реализации, контейнер, предлагаемый в настоящем изобретении, имеет по меньшей мере одну, предпочтительно, от 4 до 22 или также более граней, особенно предпочтительно, от 7 до 12 граней. В контексте настоящего изобретения, под гранью понимают участки, которые образуются при складывании поверхности. Грани, которые можно упомянуть в качестве примера, представляют собой удлиненные области контакта в каждом случае двух поверхностей стенок контейнера. В контейнере, стенки контейнера предпочтительно представляют собой поверхности контейнера, расположенные между гранями.

Согласно описанным выше вариантам реализации, в настоящем изобретении также предложено применение листового композиционного материала согласно изобретению или контейнера, изготовленного из указанного композиционного материала или содержащего его, для хранения пищевых продуктов, в частности, стерилизованных пищевых продуктов.

Методы испытаний:

I. Общая информация:

Если в настоящем документе не указано иное, описанные в настоящем документе параметры измеряют на основе стандартов ИСО. Такими стандартами являются, для определения

- показателя текучести расплава (ПТР): ISO 1133 (если не указано иное, при 190°C и 2,16 кг);

- плотности: ISO 1183-1;

- температуры плавления с использованием способа ДСК: ISO 11357-1, -5; если образец основан на смеси нескольких пластмасс, при этом определение температуры плавления с помощью описанного выше способа позволяет получить несколько максимальных температура Тр, самую высокую из максимальных температур Tp,m, которая должна быть отнесена к пластмассе смеси пластмасс, определяют как температуру плавления. Оборудование калибруют согласно инструкциям производителя на основе следующих измерений:

- температуры начала разложения индия

- теплоты плавления индия

- температуры начала разложения цинка

- молекулярно-массового распределения с применением гель-проникающей хроматографии в сочетании с рассеянием света: ISO 16014-3/-5;

- коэффициента вязкости ПА: ISO 307 в 95% серной кислоте:

- показателя кислородной проницаемости: ISO 14663-2 Приложение С при 20°C и 65% относительной атмосферной влажности

- влагосодержания картона: ISO 287:2009

- сопротивления расслаиванию по Скотту: TAPPI T403um

- Для определения адгезии двух соседних слоев, указанные слои закрепляют на вращающемся ролике на аппарате для испытания на отслаивание под углом 90°, например, от компании Instron "German rotating wheel fixture", который вращается со скоростью 40 мм/мин при проведении измерения. Образцы были нарезаны заранее с получением полосок размером 15 мм. С одной стороны образца слои отделяют друг от друга и отделенные концы зажимают в натяжном устройстве, направленном перпендикулярно вверх. К натяжному устройству прикрепляют измерительный прибор для определения силы растяжения. При вращении валика измеряют силу, необходимую для отделения слоев друг от друга. Указанная сила соответствует прочности прилипания слоев друг к другу и выражается в Н/15 мм. Разделение отдельных слоев можно осуществить, например, механически, или путем целенаправленной предварительной обработки, например, путем размягчения образца в течение 3 мин в 60°C горячей 30% уксусной кислоте.

- Испытание с пипеткой: При таком испытании, по меньшей мере 10 капель по 5 мкл каждая дистиллированной воды наносят на поверхность, подвергаемую испытанию, и определяют размер капель.

II. Разность коэффициента демпфирования при помощи линейных вязкоэластичных измерений

Ниже описано определение разности коэффициента демпфирования. Для этого представлена информация об оборудовании, подготовке образцов, процедуре и оценке.

Исследования сдвиговой реологии выполняли на ротационном реометре Physica MCR 501 (Anton Paar, г. Грац). Измерения выполнены с геометрией «плита-плита» (диаметр пластины 25 мм, зазор 0,8 мм; типа РР25/Р2(19111)).

В двухшнековом экструдере (Thermo Scientific Haake Rheomex OS PTW 16/25 OS, диаметр D: 16 мм; L/D: 25) перед экструзией тщательно смешивали в каждом случае один килограмм материалов. Использовали следующий температурный профиль: Т1=160-170°C; Т2-6=170-180°C. Скорость вращения шнеков установили на 120 оборотов в минуту. После компаундирования в экструдере стренгу расплава поместили на конвейерную ленту и измельчили при помощи гранулирующего устройства. Затем выполнили формование под давлением экспериментальных образов в форме диска из всех материалов с использованием плунжерного термопластавтомата (Thermo Scientific Haake MiniJet II). Для этого плунжер нагрели до 170°C, а пресс-форму нагрели до 50°C. Материал впрыскивали в пресс-форму под давлением 150 бар, а через 10 секунд дополнительно прессовали под 200 бар в течение 10 секунд. Полученные экспериментальные образцы имели размер 1,2 мм в высоту и 2,5 см в ширину.

Комплексную вязкость и модули (модуль накопления и модуль потерь) определяли как функцию от угловой частоты при помощи частотных испытаний. До начала измерений экспериментальные образцы выдерживали в реометре при 170°C в течение 4 минут. Испытания частоты выполняли в диапазоне от 125 до 0,06 рад/с (20 - 0,01 Гц) с амплитудой деформации γ=5%. В этом диапазоне записали 11 точек измерения при 170°C в линейном вязкоэластичном диапазоне. Для каждого образца определение выполняли три раза.

Модуль накопления (упругости) G' и модуль потерь G'':

Разность коэффициента демпфирования (между 0,01 и 0,1 Гц):

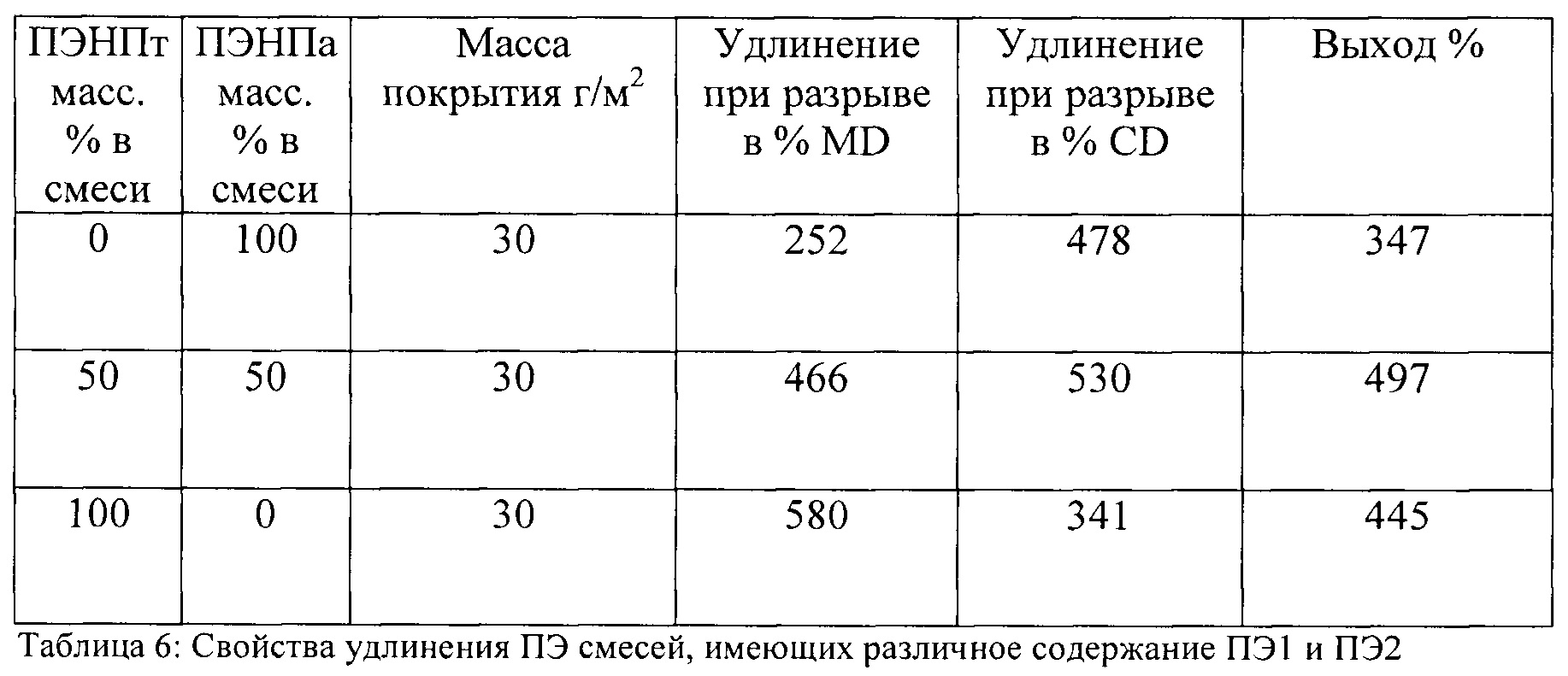

III. Определение удлинения при разрыве изделий из пластмасс: EN ISO 527 - Части 1-3

В дополнение к представленному выше EN ISO:

TIRAtest ТТ27025 (TIRA GmbH; D-96528, г. Шалькау)

Технические условия: Испытание пластмасс на растяжение по EN ISO 527

Форма экспериментальных образцов для определения удлинения при разрыве представляет собой полоску шириной 15 мм и не короче 90 мм.