Резиновые адгезионные композиции, содержащие винилпиридиеновые латексные полимеры с чередующимися азотсодержащими мономерами - RU2554088C2

Код документа: RU2554088C2

Описание

Приоритет заявки

Данная заявка имеет приоритет на основании предварительной патентной заявки США 61/264093, поданной 24 ноября 2009 года, озаглавленной «РЕЗИНОВЫЕ АДГЕЗИОННЫЕ КОМПОЗИЦИИ, СОДЕРЖАЩИЕ ВИНИЛПИРИДИЕНОВЫЕ ЛАТЕКСНЫЕ ПОЛИМЕРЫ С ЧЕРЕДУЮЩИМИСЯ АЗОТСОДЕРЖАЩИМИ МОНОМЕРАМИ», содержание которой введено в настоящую заявку в порядке ссылки.

Известный уровень техники

Многие резиновые изделия армированы тканями, полученными из волокнистых материалов. Резиновые изделия, армированные тканью, имеют улучшенную прочность и долговечность по сравнению с резиновыми изделиями без какого-либо армирования. Данное армирование позволяет использовать резины в областях применения с более высокими требованиями, таких как те, в которых резиновые изделия подвергаются значительному движению, высокому трению и экстремальным температурам. Армированные резины обычно применяются в шинах наземного транспорта и самолетов, конвейерных лентах и ремнях для двигателей и в рукавах.

Для прочного крепления армирующей ткани к резине часто используются клеевые составы на основе формальдегидной смолы/латекса. Адгезионные материалы способны обеспечить высокую адгезию между тканью и резиновыми материалами за счет комбинации физических и химических взаимодействий. Например, латексный адгезионный слой образует инкапсулирующие структуры и удерживает волокна армирующего материала и частицы резины вместе. Высокая адгезия между материалами, усиленная адгезионным составом, обеспечивает многослойный композит, который является жестким и долговечным и предотвращает механическое разрушение резинового изделия.

Клеевые композиции, обеспечивающие хорошие параметры крепления, были получены из винилпиридинового каучукового латекса, на основе взаимодействия с резорцинформальдегидом с получением конденсата. Содержание винилпиридина в латексном полимере может обеспечить химические характеристики, которые усиливают отличные адгезионные свойства в резиноармированных изделиях.

Одним недостатком, тем не менее, является то, что винилпиридин (ВП) является дорогим сырьевым материалом. Использование адгезивов на основе ВП значительно увеличивает стоимость армированного резинового изделия по сравнению с тем, в котором не использован адгезионный состав на основе ВП. С другой стороны, снижение количества ВП в латексе может снизить адгезионные свойства латекса и привести к механическому разрушению армированного изделия.

Один из альтернативных подходов для улучшения адгезии между армирующей тканевой частью и резиновой частью заключается в использовании заранее покрытых волокнистых материалов, таких как волокна из сложного полиэфира, покрытые эпоксидным соединением. Однако используемые дополнительные материалы и технологические стадии могут также увеличить себестоимость продукта.

Другой проблемой при получении резиновых изделий, армированных тканью, является то, что характеристики инкапсуляции латексного адгезива могут ограничить тип ткани, используемой для получения хорошо армированных резиновых изделий. Например, трудно обеспечить сцепление сложного полиэфира с резиной латексным адгезивом на основе резорцинформальдегидной смолы. С другой стороны, в качестве армирующего волокна обычно используют нейлон, так как он позволяет обеспечить сильную адгезию между смолой латексной адгезионной композиции за счет инкапсуляции. Однако нейлон может быть нежелательным армирующим материалом для определенных областей применения. Например, по сравнению со сложным полиэфиром, нейлон как армирующий материал является гораздо более дорогим. Кроме того, некоторые полиарамидные ткани, такие как Kevlar™ (как сложный полиэфир) трудно соединить с резиной латексным адгезивом на основе резорцинформальдегидной смолы. Хотя многие из данных полиарамидных тканей могут потенциально обеспечить сильное армирование и были бы желательными для получения армированных резиновых изделий, их использование ограничено латексными адгезионными системами предшествующего уровня техники.

Краткое изложение сущности изобретения

Аспекты настоящего изобретения, в общем, относятся к полимерным латексам, а также к способам их получения. Аспекты настоящего изобретения также относятся к адгезионным композициям, которые включают полимерные латексы, способам крепления резиновых изделий к резиноармирующим материалам, а также к продуктам крепления, полученным из подобных композиций и подобными способами. Полимерные латексы улучшают адгезию между соединенными материалами, и может быть использован более широкий спектр армирующих материалов.

В общем, адгезионные композиции включают один латексный полимер или смесь латексных полимеров. В адгезионных композициях один латексный полимер или смесь латексных полимеров включает сопряженный алифатический мономер, винилароматический мономер, винилпиридиновый мономер и азотсодержащий мономер, включающий реакционные N-метилол- или N-алкоксифункциональные группы.

В общем, сопряженный алифатический мономер является основным мономером в единичном или смеси латексных полимеров(е) по массе адгезионной композиции. Винилпиридиновый мономер и азотсодержащий мономер, включающий реакционный N-метилол- или N-алкоксифункциональную группу, присутствуют в одном или смеси латексных полимеров(е) в объединенном количестве менее 20 частей по массе.

Если используется смесь, количества мономеров присутствуют в смеси двух латексных полимеров. Первый латексный полимер образован, по меньшей мере, из сопряженного алифатического мономера, винилароматического мономера и винилпиридинового мономера. Второй латексный полимер образован, по меньшей мере, из сопряженного алифатического мономера, винилароматического мономера и азотсодержащего мономера, включающего N-метилол- или N-алкоксифункциональную группу. Адгезионные композиции на основе водного латекса, содержащие один или смесь латексных полимер(ов), могут также включать смолу (например, резорцинформальдегидную смолу), которая может взаимодействовать с латексом с получением конденсата.

Было обнаружено, что использование адгезионной композиции, включающей латексный полимер, образованный с использованием мономера, содержащего реакционные N-метилольные или N-алкоксифункциональные группы, является особенно преимущественным при креплении резиновых изделий и резиноармирующих изделий. Оно решает технические проблемы, связанные с неоптимальной адгезией между резиновыми изделиями и резиноармирующими изделиями, а также обеспечивает экономическое преимущество.

Реакционные N-метилольные или N-алкоксифункциональные группы латексного полимера обеспечивают взаимодействие со смолой (например, резорцинформальдегидной смолой). Она делает адгезионный материал более прочным. Также, аминная химия реакционных N-метилольных или N-алкоксифункциональных групп обеспечивает образование водородных связей с материалом резиноармирующего изделия (таким как сложный полиэфирный или нейлоновый армирующий материал корда шины). Она обеспечивает лучшую связь между армирующим материалом и адгезивом. В целом, это дает отличную адгезию между резиновым изделием и резиноармирующим изделием за счет улучшенной химии процесса. Адгезив, включающий латекс по настоящему изобретению, может быть использован вместе с более широким спектром армирующих материалов, включающих такие, как сложный полиэфир, который, как показано ранее, являлся более проблематичным с точки зрения формирования прочного крепления.

Кроме того, использование мономеров с N-метилольными или N-алкоксифункциональными группами позволяет значительно снизить общее количество винилпиридина в одном латексном полимере или смеси латексных полимеров без снижения адгезионных свойств адгезионной композиции. Другими словами, определенное количество винилпиридина замещается мономером, содержащим N-метилольные или N-алкоксифункциональные группы, который действует как альтернативный источник азота в латексном полимере. Данное замещение и снижение позволяет получать латексный полимер при меньших затратах, при этом обеспечивая адгезионные свойства, схожие со свойствами полимерных латексов, полученных с использованием больших количеств ВП.

Примеры латексных полимеров получены из стирола (С), бутадиена (Б), винилпиридина (ВП) и мономера, содержащего реакционные N-метилольные или N-алкоксифункциональные группы, такого как N-метилолметакриламид (НММА) или N-метилолакриламид (НМА). В одном конкретном аспекте, данное изобретение относится к латексному полимеру или смеси латексных полимеров, включающему бутадиен в количестве в диапазоне от 40 массовых процентов до 85 массовых процентов, стирол в количестве в диапазоне от 10 массовых процентов до 40 массовых процентов, винилпиридиновый мономер в количестве в диапазоне от 4 массовых процентов до 10 массовых процентов и азотсодержащий мономер, включающий реакционные N-метилольные или N-алкоксифункциональные группы, в количестве в диапазоне от 0,1 массовых процентов до 3,5 массовых процентов.

В другом аспекте, данное изобретение относится к способу получения армированных прорезиненных изделий. Данный способ включает стадию соединения резинового изделия с резиноармирующим изделием адгезионной композицией, включающей латексный полимер или смесь латексных полимеров, латексный полимер(ы) включает сопряженный алифатический мономер, винилароматический мономер, винилпиридиновый мономер и азотсодержащий мономер, включающий реакционные N-метилольные или N-алкоксифункциональные группы; где сопряженный алифатический мономер является основным мономером по массе в латексном полимере(ах), а винилпиридиновый мономер и азотсодержащий мономер, включающий реакционные N-метилольные или N-алкоксифункциональные группы, присутствуют в композиции в объединенном количестве менее 20 массовых процентов.

В другом аспекте изобретение относится к армированному прорезиненному изделию. Изделие включает резиновую часть, резиноармирующую часть и адгезионную композицию, связывающую резиновую часть и резиноармирующую часть. Адгезионная композиция включает латексный полимер или смесь латексных полимеров, включающих сопряженный алифатический мономер, винилароматический мономер, винилпиридиновый мономер и азотсодержащий мономер, включающий реакционные N-метилольные или N-алкоксифункциональные группы; где сопряженный алифатический мономер является основным мономером по массе в латексном полимере(ах), а винилпиридиновый мономер и азотсодержащий мономер, включающий реакционные N-метилольные или N-алкоксифункциональные группы, содержатся в композиции в объединенном количестве менее 20 массовых процентов.

Описание изобретения

Варианты осуществления настоящего изобретения, описанные в настоящем документе, не следует считать исчерпывающими или ограничивающими изобретение точными формами его воплощения, описанными в дальнейшем подробном описании. Скорее, варианты осуществления изобретения выбраны и рассмотрены таким образом, чтобы специалисты в данной области могли оценить и понять принципы и практические аспекты настоящего изобретения.

Все публикации и патенты, упомянутые в настоящем документе, введены в настоящий документ в порядке ссылки. Публикации и патенты, описанные в настоящем документе, приведены исключительно по их существу. Ничто в настоящем документе не может быть истолковано как допущение, что авторы дали право датировать более ранним числом любую публикацию и/или патент, включающий любую публикацию и/или патент, цитированный в настоящем документе.

Процентные доли полимеризуемых и неполимеризуемых компонентов, использованных для получения латексов, рассчитаны по общей массе полимеризуемых компонентов в системе, если не указано иначе.

Настоящее изобретение относится к адгезионным композициям, включающим латексные полимеры, и их получению. Изобретение также относится к способам крепления субстратов с использованием латексных полимерсодержащих адгезионных композиций, а также к изделиям, которые получены с использованием вышеописанного процесса крепления.

В частности, и в некоторых вариантах осуществления изобретения, латексный полимер образован комбинацией мономеров, которые включают сопряженный алифатический мономер (который является основным мономером в латексном полимере по массе), винилароматический мономер, винилпиридиновый мономер и азотсодержащий мономер, включающий реакционные N-метилольные или N-алкоксифункциональные группы. Винилпиридиновый мономер и азотсодержащий мономер, включающий реакционные N-метилольные или N-алкоксифункциональные группы, содержатся в образованном полимере в количестве 20 массовых процентов или менее. Использование азотсодержащего мономера, включающего реакционные N-метилольные или N-алкоксифункциональные группы, позволяет снизить количество винилпиридина.

В некоторых вариантах осуществления изобретения комбинация мономеров обеспечивается смесью латексных полимеров. Например, в некоторых вариантах осуществления изобретения адгезионная композиция может содержать смесь двух латексных полимеров с одним (например, первым) латексным полимером, включающим сопряженный алифатический мономер, винилароматический мономер и винилпиридиновый мономер, и другим (например, вторым), включающим сопряженный алифатический мономер, винилароматический мономер и азотсодержащий мономер, включающий реакционные N-метилольные или N-алкоксифункциональные группы. Рассматривая комбинированное содержание мономеров в смеси двух латексных полимеров, следует отметить, что сопряженный алифатический мономер остается основным мономером по массе. Винилпиридиновый мономер и азотсодержащий мономер, включающий реакционные N-метилольные или N-алкоксифункциональные группы, содержатся в смеси в количестве 20 массовых процентов или менее.

Латексный полимер по изобретению, содержащий данные реакционные функциональные группы, может взаимодействовать с резорцинформальдегидом в адгезионной композиции, а также может образовывать водородные связи с материалом резиноармирующего материала, таким как сложный полиэфир или нейлон. Это обеспечивает экономическое преимущество, а также преимущества при соединении резинового изделия и резиноармирующего изделия.

Латексы обычно относят к стабильным дисперсиям полимерных микрочастиц в жидкой среде, обычно в водном растворе. Латексы синтетических полимеров обычно получают эмульсионной полимеризацией с использованием инициаторов, поверхностно-активных веществ и мономеров.

Латексные частицы обычно имеют определенные размеры, а получение латексов можно контролировать, чтобы получить желательный размер частиц. Примеры размеров частиц латекса для получения латексных полимеров по данному изобретению лежат в диапазоне от приблизительно 30 нм до приблизительно 300 нм, хотя могут быть получены частицы большего или меньшего размеров и использованы для адгезионной композиции, такой как описана в настоящем документе. Размеры частиц могут быть определены стандартными методами, таким как микрофотография. В области соединения резины и ткани обычно считается, что меньший размер частиц может ускорить проникновение латекса в волокна армирующей ткани. Изобретение предусматривает использование частиц латекса различных размеров, включая большой и маленький, и включая те, которые имеют диапазон размеров, как описано в настоящем документе.

Частицы латекса могут быть получены с желаемой морфологией частиц, такой как отдельная частица, ядро-оболочка, обратная ядро-оболочка или полусферическая частица. Морфологию частиц можно регулировать такими факторами, как использование методов эмульсионной полимеризации с затравкой, объемное отношение затравки к полимеризуемым компонентам, поверхностное натяжение материалов в полимеризуемой загрузке (на которое можно влиять типом и/или количеством одного или более поверхностно-активного вещества), и тип и количество инициатора (инициатор может влиять на полярность поверхности частиц и может менять поверхностное натяжение на границе раздела полимерной фазы и воды). Смотри Chen, Y.-C. and Dimonie, V. (1992) Theoretical aspects of developing particle morphology. Pure & Appl. Chem. 64:1691-1696.

Латексный полимер может быть образован способом, в котором мономерные компоненты добавляют одновременно или в разное время в ходе процесса полимеризации. Присутствие данных мономерных компонентов не ограничено конкретными различными структурами полимера, которые могут возникнуть при разных методах полимеризации.

Общее количество мономерных компонентов в латексном полимере или в латексных полимерах, используемое для получения адгезионных композиций, дается в массовых процентах (массовых частях). В вариантах осуществления изобретения с использованием одного латексного полимера, который включает сопряженный алифатический мономер, винилароматический мономер, винилпиридиновый мономер и азотсодержащий мономер, включающий реакционные N-метилольные или N-алкоксифункциональные группы, массовый процент может быть определен по количествам мономерных материалов, использованных для получения латексного полимера. Например, для адгезионной композиции, в которой используется 1000 г латексного полимера, полученного с использованием 200 г стирола, стирол составляет 20 частей по массе латексного полимера.

В вариантах осуществления изобретения, где в адгезионную композицию входят два (или более) латексных полимера, диапазоны мономеров могут быть рассчитаны по общим количествам мономерных материалов, использованных при получении двух (или более) латексных полимеров. Например, для адгезионной композиции, в которой использовано 600 г первого латексного полимера (например, С-Б-ВП), полученного с использованием 100 г стирола, и 400 г второго латексного полимера (например, С-Б-НМА), полученного с использованием 80 г стирола, стирол составляет 18 массовых процентов латексного полимера.

Основной мономер в латексном полимере или смеси полимеров представляет сопряженный алифатический диеновый мономер. Сопряженный алифатический диен является соединением, которое включает две двойные связи в алифатической цепи атомов углерода, двойные связи разделены одинарной связью. Сопряженные алифатические диеновые мономеры включают мономеры, выбранные из 1,3-бутадиена, 2-метил-1,3-бутадиена (изопрена), 2,3-метил-1,3-бутадиена, 1,4-пентадиена, 1,3-пентадиена, 1,4-циклогексадиена, 1,3-циклогексадиена и тому подобных. В некоторых аспектах латексный полимер получают с использованием бутадиенового мономера.

Необязательно сопряженный алифатический диен может включать неводородный или неуглеродный атом, замещенный вместо атома водорода или в алифатической цепи, содержащей сопряженные, соединенные двойной связью атомы углерода в боковой цепи, присоединенной к алифатической цепи, или в кольцевой структуре, присоединенной к алифатической цепи. Например, при использовании, неводородный или неуглеродный замещенный атом может быть выбран из галогена, такого как хлор, фтор или бром.

При желании используется более одного диена для получения латексного полимера. Например, сопряженный алифатический диеновый компонент может также быть представлен смесью различных сопряженных алифатических диенов, таких как 1,3-бутадиен и изопрен.

В качестве “основного” мономера в латексном полимере сопряженный алифатический диен присутствует в количестве большем, чем любые другие мономерные компоненты, использованные для получения латексного полимера или полимеров, если присутствует два или более латексных полимера. В одном из аспектов, сопряженный алифатический диеновый мономер, такой как бутадиен, присутствует в латексном полимере(ах) в количестве 55 массовых процентов или более. В более конкретных аспектах, сопряженный алифатический диеновый мономер присутствует в латексном полимере(ах) в количестве в диапазоне от 65 массовых процентов до 80 массовых процентов.

Латексный полимер также включает виниловый ароматический мономер. Виниловый ароматический мономер является соединением, которое включает ароматическую кольцевую структуру, имеющую, по меньшей мере, одну группу, боковую к кольцевой структуре, которая включает ненасыщенную группу с ненасыщенностью этиленового типа. Виниловые ароматические мономеры включают, но не ограничиваются ими, стирол, α-метилстирол, винилтолуол, этилстирол, пропилстирол, винилбифенил, винилнафталин и винилантрацен.

Необязательно виниловый ароматический мономер может также включать одну или более другую группу(ы), ответвленную от кольцевой структуры (отличную от той, что включает группу с ненасыщенностью этиленового типа), и которая включает неводородный или неуглеродный атом. Например, другая группа(ы) может включать атом, выбранный из галогена, такого как хлор, фтор, бром и т.д.

Необязательно может быть использовано более одного винилового ароматического мономера для получения латексного полимера. Например, виниловый ароматической мономер может быть представлен смесью различных виниловых ароматических мономеров.

Виниловый ароматический мономер содержится в латексном полимере(ах) в количестве меньшем, чем сопряженный алифатический диеновый мономер. В одном из аспектов виниловый ароматический мономер, такой как стирол, содержится в латексном полимере(ах) в количестве приблизительно от 10 массовых процентов до приблизительно 40 массовых процентов. В более конкретных аспектах виниловый ароматический мономер содержится в латексном полимере(ах) в количестве в диапазоне от приблизительно 14 массовых процентов до приблизительно 20 массовых процентов.

Латексный полимер(ы) также включает винилпиридиновый мономер. Примеры винилпиридиновых мономеров включают 2-винилпиридин, 4-винилпиридин, 2-метил-5-винилпиридин и 5-этил-2-винилдпиридин. Также могут быть использованы смеси винилпиридиновых мономеров.

Винилпиридиновые мономеры могут быть использованы в количестве меньшем, чем количество винилпиридина, используемое в традиционных составах латексных полимеров. Возможность использовать меньшие количества винилпиридинового мономера вызвана присутствием азотсодержащего мономера, включающего реакционные N-метилольные или N-алкоксифункциональные группы, которые обе заменяют винилпиридин и улучшают аспекты связывания, когда латекс по изобретению используют в адгезионной композиции. В некоторых аспектах винилпиридиновый мономер содержится в латексном полимере в количестве в диапазоне от 4 массовых процентов до приблизительно 15 массовых процентов. В более конкретных аспектах винилпиридиновый мономер содержится в латексном полимере в количестве в диапазоне от 5 массовых процентов до приблизительно 9 массовых процентов.

Если используется смесь сопряженных алифатических и винилароматических мономерных латексов, в некоторых аспектах винилпиридиновый мономер содержится в первом латексном полимере, и отдельно, мономер, включающий азотсодержащий мономер, включающий реакционные N-метилольные или N-алкоксифункциональные группы, содержится во втором латексном полимере.

В целом, азотсодержащий мономер, включающий реакционные N-метилольные или N-алкоксифункциональные группы, используется в количестве достаточном, чтобы заместить для уменьшения содержания винилпиридинового мономера и улучшения аспектов связывания, когда латексный полимер используется в качестве адгезива.

В некоторых аспектах азотсодержащий мономер, включающий реакционные N-метилольные или N-алкоксифункциональные группы, содержится в латексном полимере в количестве в диапазоне от приблизительно 0,1 или 0,5 массовых процентов до приблизительно 3,5 массовых процентов. В более конкретных аспектах азотсодержащий мономер, включающий реакционные N-метилольные или N-алкоксифункциональные группы, содержится в латексном полимере в количестве в диапазоне от приблизительно 1,0 массовый процент до приблизительно 2,5 массовых процентов, а в еще более конкретных аспектах, в диапазоне от приблизительно 1,5 массовых процентов до приблизительно 2,1 массовых процентов.

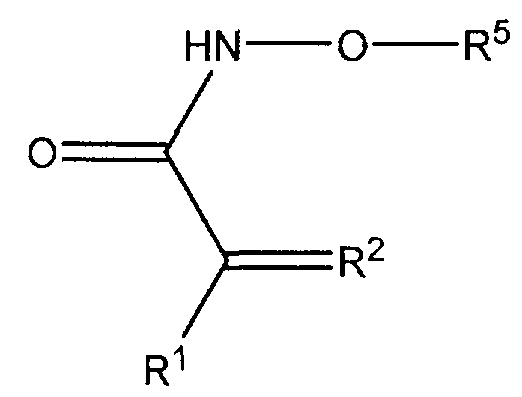

Примеры адгезионных композиций включают один или смесь латексных полимеров, где винилпиридиновый мономер содержится в количестве в диапазоне от приблизительно 5 массовых процентов до приблизительно 9 массовых процентов, а азотсодержащий мономер, включающий N-метилольные или N-алкоксифункциональные группы, содержится в количестве в диапазоне от приблизительно 0,5 массовых процентов до приблизительно 3,5 массовых процентов. Например, синергетический адгезионный эффект наблюдается в латексной композиции с содержанием винилпиридинового мономера приблизительно 7 массовых процентов, а НМА приблизительно 1,8 массовых процентов. В некоторых аспектах мономер, включающий реакционные N-метилольные или N-алкоксифункциональные группы, имеет нижеследующую формулу I:

где R1представляет Н или является алкильным радикалом от С1 до С6; R2 представляет -CH2 или -CH(CH2)xCH3, где x составляет 0 или 1-5; а R5 представляет алкильный радикал от С1 до С22. В более конкретных аспектах R5 представляет алкильный радикал от С1 до С12 или алкильный радикал от С1 до С6.

Примеры мономеров формулы I включают N-(алкоксиметил)акриламиды и N-(алкоксиметил)метакриламиды, N-метилолакриламид (НМА) и N-метилолакриламид (НМА), такой, в котором алкоксигруппа мономеров представлена алкильным радикалом от С1 до С22, алкильным радикалом от С1 до С12 или алкильным радикалом от С1 до С6.

Примеры N-(акоксиметил)акриламидов и N-(акоксиметил)метакриламидов включают N-(изобутоксиметил)акриламид и N-(изобутоксиметил)метакриламиды. Комбинации реакционных мономеров, включающих различные N-метилол- или N-алкоксифункциональные группы, могут быть использованы при получении одного латексного полимера или смеси латексных полимеров.

Полимеры, полученные с использованием мономеров по формуле I, могут обеспечить латексные полимеры, в которых -O-R группа обеспечивает реакционную функциональность полимера. -O-R группа, когда включена в композицию, может быть реакционной с активными водородсодержащими группами одного или более компонентов в адгезионной композиции, такой как свободные карбоксильные группы или несколько гидроксильных групп. Свободные активные водородсодержащие группы могут быть обеспечены одним или более другими компонентами в адгезионной композиции, такими как резорцинформальдегид. В некоторых аспектах способ обеспечивает латексный полимер, который включает бутадиен в количестве в диапазоне от приблизительно 65 массовых процентов до приблизительно 80 массовых процентов, стирол в количестве в диапазоне от приблизительно 10 массовых процентов до приблизительно 25 массовых процентов, винилпиридиновый мономер в количестве в диапазоне от приблизительно 4 массовых процентов до приблизительно 10 массовых процентов, и мономер формулы I в количестве в диапазоне от 0,1 массовых процентов до 3,5 массовых процентов.

В аспектах, когда используется смесь латексных сопряженных алифатических-винилароматических мономеров, винилпиридиновый мономер содержится в любом первом латексном полимере, а общее количество винилпиридинового мономера в латексах находится в диапазоне от приблизительно 4 массовых процентов до приблизительно 10 массовых процентов от общей массы мономеров в латексной смеси. Относительное количество первого латексного полимера может быть установлено в смеси таким образом, чтобы обеспечить содержание винилпиридинового мономера в данном диапазоне (~4-10 массовых процентов), в зависимости от реального количества винилпиридинового мономера в первом латексном полимере. Например, первый Б-C-ВП сополимер, имеющий высокое содержание ВП (например, 25% масс.), может быть использован в небольшом количестве относительно второго латексного полимера (например, Б-С-НМА сополимера). С другой стороны, первый Б-С-ВП полимер, имеющий низкое содержание ВП (например, 5% масс.), может быть использован в большем количестве относительно второго латексного полимера.

Латексный полимер или полимеры, используемые для получения адгезионной композиции, могут также быть образованы из других мономеров, отличных от тех, которые описаны как четыре типа мономерных компонентов, используемых для получения латексного полимера или полимеров, описанных в настоящем документе. В некоторых аспектах, если другие мономеры включены в способ получения латексного полимера, они используются при массовом проценте меньшем, чем сопряженный алифатический диен и виниловые ароматические мономеры по отдельности.

Например, латексный полимер, который можно использовать для адгезионной композиции, может необязательно включать второй альтернативный азотсодержащий мономер, отличный от мономера, включающего реакционные N-метилольные или N-алкоксифункциональные группы (т.е., первый альтернативный азотсодержащий мономер). Примеры вторых альтернативных азотсодержащих мономеров включают акриламид, метакриламид, N-винилформамид, N-винилацетамид, этиленимин, 2-метилэтиленимин, 2-этилэтиленимин, N-алкилазилидин, N-винилпиролидон, N-винилпиррол, N-винилимидазол, N-винилморфолин, диметиламиноэтилакрилат, диметиламиноэтилметакрилат, 2-винил-2-оксазолин и 2-изопропенил-2-оксазолин.

При включении в латексный полимер или полимеры, в некоторых аспектах второй альтернативный азотсодержащий мономер используется в количестве приблизительно 1,0 массовый процент или менее, таком как в диапазоне от приблизительно 0,1 массового процента до приблизительно 1,0 массовый процент, и в более конкретных аспектах, в диапазоне от приблизительно 0,1 массовый процент до приблизительно 0,5 массовых процентов.

Другим возможным типом мономера, который может быть использован при получении латексного полимера или полимеров, является кислотный мономер, такой как карбоксилсодержащий мономер. Примеры карбоксилсодержащих мономеров включают, но не ограничены ими, итаконовую кислоту, акриловую кислоту, метакриловую кислоту, малеиновый ангидрид, фумаровую кислоту и кротоновую кислоту.

Если карбоксилсодержащий мономер необязательно включен в латексную композицию, он может содержаться в одном латексном полимере, содержащем сопряженный алифатический, винилароматический, винилпиридиновый и азотсодержащий мономеры. В альтернативном случае, если композиция представляет смесь латексных полимеров, а винилпиридиновый и азотсодержащий мономеры по отдельности содержатся в первом и втором латексных полимерах, карбоксилсодержащий мономер может содержаться в одном или обоих первом и/или втором латексных полимерах. Также как другая альтернатива, карбоксилсодержащий мономер может содержаться в латексном полимере, который не включает ни винилпиридиновые, ни азотсодержащие мономеры.

Необязательный кислотный мономер может быть добавлен для улучшения свойств адгезионной композиции. Например, при добавлении в азотсодержащий мономер кислотный мономер может дополнительно ускорить вулканизацию латекса в адгезионной композиции. Кислотный мономер может также ускорить коллоидную стабилизацию латекс-содержащих композиций, особенно, когда композиция имеет pH приблизительно 6 или более.

Полимеризация мономерных компонентов может быть проведена в присутствии немономерных компонентов. Данные немономерные компоненты включают, но не ограничены, инициаторы полимеризации, активаторы полимеризации, агенты регулирования pH, буферные вещества, эмульгаторы/поверхностно-активные вещества, агенты переноса цепи и хелатообразующие агенты, при желании. Немономерные компоненты могут быть использованы в количествах, желательных для обеспечения оптимального образования латексного полимера.

Пока не указано иначе, и в отличие от мономерных компонентов, немономерные компоненты обычно не расходуются в процессе полимеризации. Однако некоторые немономерные компоненты могут быть изменены или преобразованы в другие продукты (например, подвергнуты разложению) в ходе полимеризации.

Немономерные компоненты могут быть добавлены в полимеризационную смесь перед полимеризацией или некоторые могут быть добавлены к смеси перед полимеризацией, а остальная часть добавляется в одной или более точках в ходе полимеризации. Добавление немономерных компонентов может повысить их концентрацию в ходе полимеризации или может пополняться в ходе процесса. В других вариантах практического осуществления немономерные компоненты могут добавляться непрерывно или периодически в реактор в ходе полимеризации.

Немономерные компоненты могут быть выбраны для улучшения аспектов процесса полимеризации, таких как общее время полимеризации, возможность комбинирования мономерных компонентов в полимеризационной смеси и качество или стабильность частиц латекса. Тип и количество немономерных компонентов могут быть выбраны для оптимизации процесса полимеризации и частиц латекса по настоящему изобретению.

Инициаторы полимеризации обычно добавляют в исходную смесь мономерного материала, чтобы провести радикальную полимеризацию мономерного материала и обеспечить образование частиц латекса. Инициаторы полимеризации включают радикальные катализаторы, подходящие для эмульсионной полимеризации. Примеры подходящих классов инициаторов включают органические пероксиды, органические гидропероксиды, неорганические персульфаты и азосоединения. Подходящие окислительно-восстановительные системы обычно включают органические гидропероксиды и активирующий компонент на основе переходного металла (которые могут включать восстановительный компонент).

Конкретные примеры инициаторов полимеризации, которые могут быть использованы при полимеризации латекса, включают бензоилпероксид, ди-т-бутилпероксид, т-бутилпероксиацетат, персульфат калия, персульфат аммония, персульфат натрия и 2,2'-азобисизобутиронитрил. Конкретные примеры восстановительных агентов, которые могут быть использованы в окислительно-восстановительных системах, включают гидросульфиты щелочных металлов, сульфоксилаты, тиосульфаты, сульфиты и бисульфиты.

Количество данных использованных свободнорадикальных инициаторов обычно лежит в диапазоне от приблизительно 0,01 до приблизительно 2,0% масс. в расчете на массу всей полимеризационной смеси. В одном примере режима работы используется персульфат калия в качестве инициатора, предпочтительно в концентрации в диапазоне от приблизительно 0,1 до 5,0% масс.

Можно осуществлять мониторинг pH полимеризационной смеси и регулировать, при желании, в ходе полимеризации. Компоненты для регулирования pH, обычно соли кислот или оснований, могут быть добавлены в полимеризационную смесь для обеспечения желательной величины pH. В некоторых режимах осуществления полимеризацию проводят при высокой величине pH, такой как в диапазоне от приблизительно pH 7 до приблизительно pH 13, более конкретно, в диапазоне от приблизительно pH 9 до приблизительно pH 12. pH полимеризационной смеси можно отслеживать и регулировать, при желании, в ходе полимеризации.

В некоторых режимах осуществления может быть желательным завершать процесс полимеризации при высоком pH, таком как в диапазоне приблизительно pH 9-11, или задать pH продукта в данном диапазоне после полимеризации. В случае, когда смешаны два или более латексных полимера, может быть желательным задать pH композиции перед смешиванием.

Примеры оснований включают гидроксид натрия, гидроксид калия и тому подобные. В одном из вариантов осуществления, основание, такое как гидроксид калия, смешивают с начальной смесью (т.е. со смесью с затравкой) мономерного материала и других немономерных компонентов. В некоторых вариантах реализации, концентрация оснований в полимеризационной смеси находится в диапазоне от приблизительно 1% масс. до приблизительно 10% масс. Основания могут быть добавлены в ходе или после полимеризации для поддержания высокого pH.

Полимеризация мономерных материалов обычно проводится в присутствии поверхностно-активного вещества (эмульгатора), или комбинации поверхностно-активных веществ. Например, полимеризация может включать основное поверхностно-активное вещество и одно или более дополнительное поверхностно-активное вещество (например, вторичные, третичные и т.д. поверхностно-активные вещества).

Могут быть использованы анионные, катионные или неионные поверхностно-активные вещества. Примеры подходящих классов поверхностно-активных веществ включают алкил- и/или арилкарбоксилаты, сульфонаты или сульфаты, соли высших жирных кислот, соли диалкилсульфоянтарной кислоты, соли алкил- или арилсульфоновой кислоты, соли алкил- или арилсерной кислоты и соли сложных фосфорных эфиров алифатических спиртов, оксиалкилированные жирные амины, амиды жирных кислот, соли канифольной кислоты и моноалкилфенолы.

Конкретные примеры поверхностно-активных веществ, которые могут быть использованы, включают дисульфонат додецилдифенилоксида натрия, додецилсульфонат натрия, н-децилдифенилоксиддисульфонат натрия, додецилбензолсульфонат изопропиламина, лаурилсульфат триэтаноламина, дисульфонат гексилдифенилоксида натрия, додецилбензолсульфонат натрия, лаурилсульфат натрия, диоктилсульфосукцинат натрия, простой алкиловый эфир полиоксиэтилена и простой алкилфеноловый эфир полиоксиэтилена, оксиэтилированный лауриловый спирт, оксиэтилированный олеиловый спирт, оксиэтилированный стеариловый спирт, дибутилсульфоянтарную кислоту, диоктилсульфоянтарную кислоту, додецилбензолсульфоновую кислоту, октилбензолсульфоновую кислоту, октилсульфат натрия, лаурилсульфат натрия, натриевая и калиевая соли натуральных канифольных кислот и их диспропорционированные или гидрированные канифольные кислоты. В одном из вариантов осуществления используется одно или более сульфонатное поверхностно-активное вещество, такое как дисульфонат додецилдифенолоксид натрия, и/или мыло канифольной кислоты.

Количество поверхностно-активного вещества, используемого при полимеризации, в общем, лежит в диапазоне от приблизительно 1,0 до 15% масс. от общей массы мономеров. В одном из вариантов осуществления изобретения поверхностно-активное вещество используется в диапазоне от приблизительно 3% масс. до приблизительно 10% масс. от общей массы полимера.

Полимеризационная смесь может также включать второе поверхностно-активное вещество, которое действует как вспомогательное поверхностно-активное вещество. Вторичный эмульгатор может увеличить стабильность латекса в ходе синтеза. Присутствие второго поверхностно-активного вещества может позволить добавлять кислоты, основания или соли в полимеризационную смесь без ухудшения стабильности частиц латекса. Примеры вторичных поверхностно-активных веществ включают продукты конденсации формальдегида и нафталинсульфонатов и являются коммерчески доступными под марками Lomar™, Tamol™, Daxad™ и Darvan™. Вторичные поверхностно-активные вещества могут быть использованы в полимеризационной смеси, в общем, в концентрации, лежащей в диапазоне значений от приблизительно 0,5 до приблизительно 5 частей по массе (на 100 частей по массе латексного мономера).

Полимеризационная смесь может включать агент передачи цепи. Агенты передачи цепи могут ускорить обрыв и начало роста новых цепей. Это может предотвратить образование полимерных цепей с очень высокой молекулярной массой, что улучшает желательные свойства латекса.

Примеры подходящих агентов передачи цепи включают тиольные соединения, такие как трет-додецилмеркаптан, 2-меркаптоэтанол, меркаптоуксусную кислоту, метил-3-меркаптопропионат, 3-меркаптопропионовую кислоту, 3-меркапто-1-пропанол, 3-меркапто-1-2-пропандиол, меркаптоянтарную кислоту, пропилмеркаптоацетат, этилмеркаптоацетат, метилмеркаптоацетат и диметил-2-меркаптомалонат. Агент передачи цепи добавляют в количестве в диапазоне от приблизительно 0,01 до приблизительно 0,5% масс., более характерно от приблизительно 0,02 до приблизительно 0,15% масс. от общей массы мономеров.

Оборудование (например, реакционная емкость), используемое при полимеризации, может быть стандартным реактором, таким как те, которые используются для эмульсионной полимеризации типа масло-в-воде. Вместе с реакционной емкостью может быть использовано подходящее оборудование для перемешивания.

Любой известный метод эмульсионной полимеризации может быть использован для получения латексного полимера, включая полупериодический, постадийный адиабатический, полностью периодический, непрерывный и полунепрерывный процессы. В одном из вариантов осуществления изобретения, и как отражено в примерах, осуществляли полунепрерывный процесс. В данном способе часть мономеров сначала полимеризуют из смеси с внесенной затравкой, а затем оставшуюся часть мономеров добавляют в смесь с затравкой непрерывно или периодически в ходе процесса полимеризации.

Сначала рассчитывают количество каждого мономера, которое необходимо для получения желательной композиции, получают одну или две мономерные композиции (обычно включающие один или более мономеров и немономерные компоненты), и композиции полунепрерывно загружают в реакционную емкость.

В одном из вариантов осуществления изобретения получают смесь с затравкой (начальную), которая содержит винилароматический мономер (например, стирол), основание (например, гидроксид калия), мочевину и эмульгаторы (например, мыло канифольной кислоты и натриевую соль конденсата нафталин-формальдегид). Смесь с затравкой добавляют в реактор и нагревают (например, до температуры в диапазоне от приблизительно 100°F до приблизительно 175°F, предпочтительно, в диапазоне от приблизительно 135°F до приблизительно 165°F) и перемешивают.

Количество винилароматического мономера в смеси с затравкой может быть частью общего количества винилароматического мономера, используемого для получения частиц латекса. Например, смесь с затравкой может включать количество винилароматического мономера в диапазоне от приблизительно 10% до приблизительно 30%, или от приблизительно 15% до приблизительно 25% от общего количества винилароматического мономера, используемого для получения частиц латекса.

После того, как смесь с затравкой нагрета до желательной температуры и перемешана, в нее затем добавляют композицию, включающую инициатор полимеризации (например, персульфат калия). Затем композицию поддерживают при заданной температуре в течение определенного промежутка времени (такого, как лежащего в диапазоне от приблизительно 10 мин. до приблизительно 45 мин., или дольше, если необходимо) до момента добавления оставшейся части мономеров. В инициированную смесь с затравкой может быть добавлена одна или более композиций, включающих оставшиеся мономерные материалы и немономерные материалы.

В одном из вариантов осуществления изобретения получают первую мономер-содержащую композицию, включающую винилароматический мономер (например, стирол), винилпиридиновый мономер и азотсодержащий мономер, включающий реакционные N-метилольные или N-алкоксифункциональные группы. Затем получают вторую мономер-содержащую композицию, включающую связанный алифатический мономер (например, бутадиен). Может быть получена вторая мономер-содержащая композиция, включающая сопряженный диеновый мономер (например, бутадиен). Может быть приготовлена другая композиция, содержащая поверхностно-активное вещество. Мономерная и поверхностно-активная композиции могут быть затем независимо добавлены в полимеризационную смесь с затравкой, которую подвергают полимеризации.

В некоторых вариантах осуществления изобретения, первая мономер-содержащая композиция включает стирол, винилпиридин и азотсодержащий мономер, включающий реакционные N-метилольные или N-алкоксифункциональные группы, такой как N-метилолметакриламид, а также агент передачи цепи, такой как трет-додецилмеркаптан. В зависимости от желательного размера реакционной емкости и количества получаемого латекса, данная композиция может быть загружена в реакционную емкость с подходящей скоростью.

Вторая композиция, включающая бутадиен, может быть загружена в реакционную емкость с подходящей скоростью.

Смесь поверхностно-активных веществ, включающая одно или более поверхностно-активных веществ, например, мыло канифольной кислоты и талловая жирная кислота, вместе с добавлением инициатора полимеризации (например, персульфата калия) и основанием (например, гидроксидом калия, который добавляют для поддержания высокого значения pH) может быть независимо введена в реакционную емкость с подходящей скоростью.

Скорость введения мономерной и немономерной композиций в реакционную емкость может меняться в зависимости от количества латекса, который желательно получить, и от размера реакционной емкости.

Добавление мономерной и немономерной композиций проводится в течение подходящего промежутка времени. Режим добавления и полимеризации может быть выбран в зависимости от типа мономера и количества, присутствующего в реакционной смеси. Например, получение латексных полимеров, включающих винилпиридин, может проводиться в течение более длительных промежутков времени. В некоторых вариантах осуществления изобретения мономерные и немономерные композиции добавляют в полном их объеме за период времени в диапазоне от приблизительно 3 часов до приблизительно 18 часов, более характерно, в диапазоне от приблизительно 4 часов до приблизительно 15 часов.

Так как сопряженный алифатический мономер (например, бутадиен) является основным мономером по массе в образованном латексном полимере, то скорость добавления обычно выше, чем первой мономерной композиции и смеси поверхностно-активных веществ. Например, скорость добавления бутадиена может быть выше от приблизительно 2 до приблизительно 3,5 раз, чем скорость добавления стирол-содержащей композиции, или приблизительно от 0,75 до приблизительно 2 раз выше, чем скорость добавления композиции поверхностно-активных веществ.

Мономеры и другие реагенты, непрерывно загружаемые в первую реакционную емкость, подвергаются радикальной эмульсионной полимеризации с образованием латекса. Скорость реакции в первой емкости контролируют главным образом концентрацией инициатора и температурой, чтобы достичь стационарной частичной конверсии мономеров в сополимеры.

В ходе полимеризации обычно используется повышенная температура. В некоторых вариантах осуществления изобретения используется температура в диапазоне от приблизительно 100°F до приблизительно 200°F, или, более характерно, в диапазоне от приблизительно 125°F до приблизительно 175°F.

В некоторых вариантах осуществления изобретения может быть желательным закончить процесс полимеризации при высоком значении pH, таком как в диапазоне приблизительно 9-11, или отрегулировать величину pH продукта до данного диапазона после полимеризации. В случае, когда смешаны два или более латексных полимера, желательно устанавливать pH композиции до смешивания.

Общее содержание сухого остатка (TSC) может быть определено в одной или нескольких точках в ходе процесса полимеризации, чтобы отслеживать образование латексного полимера. Общее содержание сухого остатка представляет процентное содержание нелетучих материалов в полимеризационной композиции. В некоторых вариантах осуществления изобретения полимеризация проводится с обеспечением TSC при или почти при завершении процесса полимеризации в диапазоне от приблизительно 20% до приблизительно 60%, более характерно, в диапазоне от приблизительно 30% до приблизительно 50%.

После завершения полимеризации латекса смесь продуктов реакции может быть подвергнута дополнительной обработке. Например, смесь продуктов реакции, включающая желательные частицы латекса, может также включать непрореагировавший мономер или органические летучие вещества, которые могут образовываться из начальных материалов и/или в результате побочных реакций в ходе полимеризации. Может быть осуществлена пост-полимеризация для уменьшения количества остаточного мономера путем добавления свежих радикальных инициаторов. Как альтернатива, соединение, такое как гидрохинон, может быть добавлено в латексный продукт для предотвращения последующей полимеризации. Удаление летучих соединений может проводиться путем очищения смеси продуктов реакции паром или другим инертным газом. Десорбционная обработка также позволяет удалять непрореагировавший мономер и может быть использована как альтернатива или дополнение к пост-полимеризации.

Дополнительные реагенты также могут быть добавлены после полимеризации, а также перед, во время или после десорбционной обработки. Например, в латексный продукт реакции, может быть добавлено основание для поддержания высокого значения pH. Могут быть добавлены другие компоненты, чтобы стабилизировать латексный продукт и чтобы обеспечить желательные физические свойства. Например, после полимеризации могут быть добавлены поверхностно-активные вещества, чтобы стабилизировать частицы латекса, а модификаторы вязкости, такие как мочевина, могут быть добавлены для увеличения вязкости композиции.

Композиции, включающие частицы латекса, образовавшиеся из винилпиридиновых и азотсодержащих мономеров, могут быть использованы в адгезионной композиции. Адгезионная композиция может быть нанесена между резиновым изделием и резиноармирующим изделием.

Как использовано в настоящем документе, “резиновое изделие” является изделием, образованным частично или полностью из резины (также, эластомера) или резинового материала. Резины могут быть образованы из таких материалов, как натуральные каучуки и синтетические каучуки, которые способны структурироваться или вулканизоваться. Примеры каучуков включают сопряженные диеновые гомополимеры (например, полиизопрен, полихлоропрен, полибутадиен) и сополимеры, такие как сополимеры изопрена, хлоропрена, бутадиена с виниловыми мономерами (например, сополимеры бутадиен-стирол, бутадиен-акрилонитрил и изобутилен-изопрен). Примеры других каучуков включат сополимеры этилен-пропилен и каучуки на основе фторированных углеводородов.

Примеры резиновых изделий включают шины для транспортных средств (например, автомобильные, мотоциклетные, велосипедные, тракторные, автобусные, грузовые и самолетные шины и т.д.), листовую резину, резиновые покрытия, ленты и ремни (например, конвейерные ленты и приводные ремни), рукава (например, вакуумные, пневматические, масляные, топливные, радиаторные и водяные рукава), уплотняющие прокладки и уплотнения. В одном из вариантов осуществления изобретения, адгезионные композиции используются для крепления шин транспортных средств с резиноармирующим изделием, таким как волокнистый резиноармирующий материал.

Резиноармирующие изделия включают любое изделие, которое может быть склеено с резиновым изделием с использованием латексной адгезионной композиции. Использование резиноармирующего изделия, склеенного адгезионной композицией, может обеспечить резиновое изделие с более высоким сопротивлением разрыву и прочностью при разрыве. Резиноармирующее изделие может быть получено из синтетических волокнистых материалов и может быть в форме кордов, волокон, нитей, шнуров и лент. Резиноармирующее изделие может представлять нетканые материалы или тканый материал, такой как ткань.

Синтетические волокнистые материалы, которые могут быть использованы при получении резиноармирующих изделий, включают неопреновый каучук, вискозу, сложные полиэфиры (например, Dacron™), минеральные волокна (стекловолокно), полиамиды (например, нейлон), поливиниловый спирт, поливинилидены, включая акрилонитрильные полимеры (например, Orlon™), поливинилы, поливинилхлорид, полиэтилены, полиолефины, этилен-пропилен-диеновый каучук (EPDM) и полиуретаны. Натуральные волокнистые материалы включают альгинаты, хлопок, ацетат целлюлозы и сложные органические эфиры и простые эфиры целлюлозы.

Примером резиноармирующего изделия является шинный корд. При производстве кордов для шин обычно используется сложный полиэфир, арамид, нейлон, вискоза и другие волокна, включая стекловолокно. Обычно волокна скручивают в конфигурации, а затем формируют корды комбинированием двух или более данных скрученных нитей. Сложные полиэфирные волокна включают волокна линейных сложных полиэфиров и могут быть получены при взаимодействии гликолей, таких как этиленгликоль, пропиленгликоль, метоксипропиленгликоль, и карбоновых кислот. Одним из примеров сложного полиэфира является Dacron™, который представляет полиэтиленгликолевый сложный полиэфир терефталевой кислоты.

Полиамидные волокна включают синтетические волокнообразующие полиамиды и включают, но не ограничиваются ими, различные нейлоны (нейлон 6, нейлон 66, нейлон 610, нейлон 612 и т.д.), включая Kevlar™. Субродовой термин “стекловолокно”, как использовано в настоящем документе, относится к непрерывным стекловолокнам и отрезкам стекловолокна в форме мононитей, пряжи, нитей, пучков, кордовых нитей и тканей, полученных из стекла.

Латексный полимер может быть использован при получении адгезионной композиции в форме жидкости для макания. “Жидкость для макания” относится к водной или неводной композиции, которая может быть раствором, суспензией или эмульсией. Жидкость для макания может быть нанесена на резиновое изделие или резиноармирующее изделие путем погружения, распыления или пропитки. Обычно после нанесения жидкости ее высушивают.

Адгезионная композиция, полученная с использованием латексного полимера, может включать смолу. В некоторых аспектах адгезионная композиция имеет соотношение количеств латексного полимера к смоле в диапазоне от приблизительно 20:1 (масс. : масс.) до приблизительно 2:1 (масс. : масс.).

Смола может быть добавлена для усиления склеивания с резиноармирующим материалом. Примеры смол, которые могут быть использованы в композиции, включают фенолформальдегидные смолы, резорцинформальдегидные смолы, мочевиноформальдегидные смолы и меламин-формальдегидные смолы. Водорастворимые резорцинформальдегидные RF(РФ) конденсаты могут быть получены по реакции резорцина и формальдегида в присутствии щелочного катализатора, такого как гидроксид щелочного металла, аммиак или амин. В одном из вариантов осуществления изобретения конденсат получают по реакции резорцина и формальдегида при молярном отношении резорцин:формальдегид 1:0,5-1:2,5, или более конкретно, при отношении приблизительно от 1:1,5 до 1:2,0. Так как реакция смешения резорцин:формальдегид является экзотермической, то их обычно охлаждают в ходе или после реакции.

RF(РФ) конденсат может быть смешан непосредственно с водной полимерной латексной композицией с получением адгезионной композиции. В некоторых вариантах осуществления изобретения RF(РФ) смола может быть добавлена в полимерный латекс при комнатной температуре, а затем оставлена для взаимодействия на определенный период времени, такой как в диапазоне от приблизительно одного часа до приблизительно шести часов. Продукт реакции полимерного латекса с RF(РФ) смолой обычно обозначается как “RFL(РФЛ), смола”.

Помимо смолы (например, РФЛ смолы), адгезионная композиция может необязательно включать один или более других дополнительных компонентов. Такой дополнительный компонент может, например, улучшать крепление между резиной и армирующим изделием, или может стабилизировать адгезионную композицию. Данные дополнительные компоненты могут быть диспергаторами, защитными средствами (таким как парафин), стабилизаторами, антиоксидантами, ускорителями вулканизации, поперечно-сшивающими или вулканизующими агентами, красителями, УФ-абсорберами и активаторами вулканизации. Если желательно добавлять один или более из данных компонентов, такое добавление зависит от типа резинового изделия и резиноармирующего изделия, которые требуется склеить вместе.

Величина pH адгезионной композиции может быть доведена до определенного диапазона, например, от выше 7 до приблизительно 11. Основания, такие как гидроксиды натрия, аммония или калия, могут быть включены в адгезионную композицию. Добавление основания может также связать любой непрореагировавший формальдегид в смоле.

Если композиция получена в виде водной адгезионной композиции, вода может присутствовать в композиции в количестве, достаточном для обеспечения содержания сухого остатка в диапазоне от приблизительно 8% масс. до приблизительно 35% масс. при обычном содержании сухого остатка в жидкости для макания 20% масс.

Настоящее изобретение будет дополнительно рассмотрено с ссылкой на следующие примеры. Примеры переставляют варианты осуществления изобретения, но в данных вариантах осуществления изобретения могут быть сделаны изменения без отклонения от объема притязаний изобретения.

Для получения латексных полимеров использовали эмульгаторы Dresinate™, Dowfax™2A1, Tamol™SN и талловые жирные кислоты. Tamol™SN является продуктом Caledon Chemical Labs (Georgetown, Ontario) и содержит смесь натриевой соли конденсата нафталин формальдегид (~87%), сульфата натрия (~8%), формальдегида <0,05% и воды <7%. Мыло канифольной кислоты Callaway 8145 получали от Kemira (Marietta, GA). Анионное поверхностно-активное вещество дисульфонат додецилдифенилоксида натрия Dowfax™2A1 получали от The Dow Chemical Company (Midland, Michigan), талловую жирную кислоту (Callaway 8140) получали от Kemira (Marietta, GA).

BM-818 представляет смесь N-метилолметакриламида и метакриламида в соотношении 60%:0,5%-8% (доступен от Evonik, Germany).

Sulfone™-120 является гидрофобным агентом передачи цепи трет-додецилмеркаптаном, и был получен от Chevron Phillips Chemical Company LP (The Woodlands, TX).

Пример 1

Полимеризацию мономеров для получения латексного полимера проводили в 2-галонном реакторе высокого давления из нержавеющей стали, оснащенном дополнительными портами для введения мономеров, мешалкой и устройствами для измерения температуры и давления. Охлаждение осуществляли при помощи наружной рубашки. Количества, указанные ниже, рассчитывали по заданной концентрации реагента.

Получали смесь с затравкой из деионизированной воды (2505,4 г), стирола (92,4 г), гидроксида калия (5%), Tamol SN (13,2 г), мочевины (5,9 г) и мыла канифольной кислоты (25%). Готовили основную мономерную смесь стирола (370,71 г), 2-винилпиридина (240 г), Sulfole-120 (23,23 г) и BM-818 (79,20 г 60% масс. мономерной композиции). Готовили поверхностно-активную смесь из гидроксида калия (749,76 г 5% раствора), мыла канифольной кислоты (145,2 г 20% раствора), талловой жирной кислоты (150,3 г 15% раствора), персульфата калия (113,14 г 3,5% раствора) и деионизированной воды (233,11 г). Использовали мыльный раствор Dowfax 2A1 (45%).

Смесь с затравкой вводили в реактор, а затем нагревали до 150°F и перемешивали со скоростью 235 об/мин. Затем в смесь с затравкой добавляли 203,7 г раствора персульфата калия (3,5%) в деионизированной воде. Смесь поддерживали в течение 30 мин при 150°F.

Затем добавляли мономерную и поверхностно-активную смеси с использованием режима полунепрерывной загрузки. Основную мономерную смесь вводили при скорости потока 1,189 грамм/мин. до общего количества 713,1 г. Бутадиеновый раствор вводили при скорости потока 3,149 грамм/мин до общего количества 1889,4 г. Поверхностно-активную смесь вводили при скорости потока 2,319 грамм/мин до общего количества 1391,5 г. Полунепрерывную загрузку проводили в течение промежутка времени приблизительно 10 часов (общее время загрузки) при температуре реактора 150°F.

Взаимодействие компонентов полимеризационной смеси в реакторе протекало до тех пор, пока количество сухого остатка не составило приблизительно 39,5%. Конверсия мономеров в полимеры составила приблизительно 99%.

Затем смесь охлаждали и перемещали в емкость для десорбционной обработки и подвергали очистке паром или в роторном вакуумном испарителе, а затем фильтровали традиционным способом. После десорбционной обработки добавляли 2,6 г воды, 0,023 г гидроксида калия (5%), 1 г мочевины (50%) и 0,1 г гидрохинона, но никаких измерений не проводили после введения пост-добавок.

Образованный полимер имел следующее процентное (по массе) содержание мономеров:

Пример 2

Полимеризацию мономеров для получения латексного полимера проводили с использованием того же оборудования, что и в примере 1.

Получали смесь с затравкой из деионизированной воды (2505,4 г), стирола (92,4 г), гидроксида калия (15,3 г), Tamol SN (13,2 г), мочевины (5,9 г) и мыла канифольной кислоты (314,3 г). Получали основную мономерную смесь из стирола (374,92 г), 2-винилпиридина (188,79 г), Sulfole-120 (23,50 г) и BM-818 (80,10 г 60% мономерной композиции). Готовили поверхностно-активную смесь из гидроксида калия (758,28 г 5% раствора), мыла канифольной кислоты (146,85 г 20% раствора), талловой жирной кислоты (152,01 г 15% раствора), персульфата калия (114,43 г 3,5% раствора) и деионизированной воды (235,76 г). Использовали мыльный раствор Dowfax 2A1 (45%).

Пример 3

Адгезионной состав для макания получали из латекса примера 1 и резорцинформальдегидной смолы.

Резорцинформальдегидную смолу получали смешением резорцина (16,6 частей по массе), формальдегида (5,4 части по массе сухого вещества, 14,7 частей по массе сырого), гидроксида натрия (1,3 частей по массе) и мягкой воды (366 частей по массе). Общее содержание сухого остатка смолы составляло приблизительно 6,0% масс., а величина pH составляла приблизительно 9,0.

Адгезионный состав для макания получали объединением латекса примера 1 (100 частей по массе сухого остатка; 244 части по массе сырого), резорцинформальдегидной смолы (23,3 части по массе сухого остатка; 366 частей по массе влажного) и Casabond E (25 частей по массе сухого остатка; 125 частей по массе влажного; Swan Chemical Inc., Lyndhurst, NJ). Общее содержание сухого остатка смолы составляло приблизительно 20% масс., а величина pH составляла приблизительно 10,0.

Осуществляли покрытие погружением корда из сложного полиэфира с привесом при пропитке в диапазоне от 3,5% до 5,5%.

Реферат

Изобретение относится к полимерным латексам, которые могут быть использованы в адгезионных композициях, обеспечивающих улучшенное крепление резиновых изделий к резиноармирующим изделиям. Предложена водная латексная адгезионная композиция, включающая один или смесь полимерных латексов, полученных из мономеров, содержащих сопряженный алифатический мономер, винилароматический мономер, винилпиридиновый мономер и азотсодержащий мономер, включающий реакционные N-метилольные или N-алкоксифункциональные группы. Предложенная композиция может содержать полимерный компонент. Предложен также способ получения армированных прорезиненных изделий с использованием предложенной адгезионной композиции. Технический результат - предложенная композиция имеет улучшенные адгезионные свойства при сниженном содержании винилпиридинового мономера и, соответственно, большей экономичности, а ее применение обеспечивает экономические и химические преимущества при получении армированных резинотехнических изделий. 2 н. и 14 з.п. ф-лы, 3 пр.

Формула

(1) латексный полимер сам по себе или смесь латексных полимеров, полученных из мономеров, содержащих:

(a) сопряженный алифатический диеновый мономер,

(b) винилароматический мономер,

(c) винилпиридиновый мономер,

(d) азотсодержащий мономер, включающий реакционные N-метилольные или N-алкоксифункциональные группы;

и

(2) необязательно, полимерный компонент,

где указанный диеновый мономер (а) является основным мономером в латексном полимере в массовом отношении, и объединенное количество указанного винилпиридинового мономера (с) и указанного азотсодержащего мономера (d) составляет 20 массовых процентов или менее в расчете на латексный полимер.

Комментарии