Устройство и способ формования части упаковочного контейнера - RU2468915C2

Код документа: RU2468915C2

Чертежи

Описание

Настоящее изобретение относится к устройству для формования части упаковочного контейнера, в частности для формования верха из термопластика по краю рукава из бумажного ламинированного материала.

Настоящее изобретение разработано для формования частей упаковочного контейнера из термопластика непосредственно на других частях упаковки, например, такого как формование верха упаковки из термопластика по краю рукава из упаковочного ламинированного материала, включающего центральный бумажный слой. В дополнение к формованию на рукаве верх упаковки может быть отформован против закрывающего устройства в форме крышки, например резьбовой крышки.

В результате будет получен упаковочный контейнер, в котором могут быть упакованы пищевые продукты. Заявитель предлагает на рынке упаковки сходного типа, например, под зарегистрированной товарной маркой Tetra Top®.

Такой упаковочный контейнер в настоящее время изготавливают путем вертикальной установки плоской трубчатой заготовки из упаковочного ламинированного материала при сваривании одного конца, причем на торцевой части способом литья под давлением методом впрыска формируют верх из термопластика. Верх включает выдачное отверстие, ограниченное горловиной с наружной резьбой, предназначенной для взаимодействия с внутренней резьбой резьбовой крышки для герметизации выдачного отверстия. Крышка может использоваться двумя способами. Как упоминалось в качестве введения, она может быть помещена в формующее оборудование таким образом, чтобы верх, в дополнение к формованию на рукаве, формовался также на крышке. В таком случае крышка является частью формующего оборудования. С другой стороны, крышка может быть наложена сразу после завершения формования упаковочного контейнера, т.е. никакая формовка с крышкой в качестве части формующего оборудования не имеет места. Возможно, что для облегчения манипулированием в упаковочной и заливочной машине выдачное отверстие в горловине может в последнем случае быть сформировано с отрывной мембраной, которую формуют одновременно с верхом.

Технологией формования, которая применяется в настоящее время в данном контексте, является та, которая известна как инжекционное прессование. При инжекционном прессовании частично закрытая полость инжекционного формования в ходе первого шага частично заполняется расплавленным термопластическим материалом. Затем полость полностью закрывают, что ведет к получению силы сжатия, действующего на расплав, находящийся внутри, так что расплав заполняет всю полость. Эта технология описана в принадлежащей заявителю публикации патента US 5667745.

Части упаковки, полученные способом инжекционного формования, являются тонкостенным материалом, и длительность производственного цикла при этом типе инжекционного формования, имеющего место в упаковочной и заливочной машине, чрезвычайно мала по сравнению с обычным инжекционным формованием. Обычно длительность производственного цикла при изготовлении одного верха не должна превышать 1 секунды. Это необходимо для того, чтобы поддерживать производительность машины на высоком уровне.

После инжекционного формования упаковка передается с открытым концом, обращенным вверх, и заполняется на следующем участке заполнения. В некоторых случаях упаковка проходит также перед заполнением один или несколько участков стерилизации. После заполнения открытый конец упаковки завертывают и запечатывают.

Одной из альтернатив инжекционному прессованию является формование под давлением. При этой операции установленное количество расплавленного термопластического материала вводят в полость в открытой пресс-форме, после чего пресс-форму сводят вместе, так что расплав заполняет полость.

Для того чтобы получить хорошие результаты при обоих этих видах формования тонкостенных частей упаковки, критически важно, чтобы расплав пластика быстро и равномерно распределялся по полости при приложении давления. Это становится особенно важным в тех случаях, когда конфигурация частей упаковки является сложной, и в тех случаях, когда предполагается изготовление более чем одной части упаковки в одно и то же время и в одной и той же пресс-форме.

При обычном инжекционном формовании и формовании под давлением применяется стабильная подвеска пресс-форм и в формующем устройстве требуется симметрия для получения высокого качества формуемых предметов. Например, необходимо, чтобы пресс-формы размещались симметрично (в тех случаях, когда предполагается иметь больше одной полости), так чтобы инжекционные каналы при инжекционном формовании имели одинаковую длину, так чтобы одинаковое количество расплава впрыскивали в тех точках, в которых в полость или полости подается расплав, и чтобы эти точки распределялись равномерно. Однако несмотря на симметрию может оказаться трудным достижение равновесия в формующем устройстве, т.е равномерного протекания фронта потока расплава пластика повсюду до того, как расплав пластика не сможет затвердеть повсюду. Внешние разрушения могут легко вызвать нестабильность. Такие разрушения могут, например, обеспечивать неоднородный контроль пресс-форм или изменений в количестве расплава пластика в любой точке или при любом составе, присущем расплаву пластика.

Одним из путей выполнения более высокой стабильности и более высокой устойчивости к разрушениям является использование пресс-форм, обладающих определенной взаимной подвижностью одно относительно другого сразу после начала сжатия. Это означает, что по меньшей мере одна пресс-форма подвешена более или менее «плавучей» и может компенсировать определенные нарушения, так что возможно, тем не менее, достижение стабильности и баланса сил в формующем устройстве.

Показано, однако, что это решение само по себе недостаточно для достижения оптимального формования, однако сохраняется место для улучшений в отношении уравновешивания формы.

Сущность изобретения

Одной из целей настоящего изобретения является поэтому предложение устройства для формования термопластиковой упаковочной части в соединении с торцевой частью корпуса упаковочного контейнера, каковая упаковка может быть получена с высокой степенью точности благодаря улучшенной стабильности формующего устройства.

Указанная цель будет достигнута с помощью устройства, которое содержит внутренний формующий элемент и наружный формующий элемент, между которыми образуется формующая полость, причем полость расположена так, чтобы иметь возможность вмещать по меньшей мере указанную торцевую часть корпуса упаковочного контейнера, так чтобы она находилась в контакте с полостью, и в котором по меньшей мере один из указанных формующих элементов по меньшей мере частично свободно подвешен, которое содержит средство инжекции расплава пластика в полость, средство сближения указанных формующих элементов таким образом, чтобы закрыть полость, и для приложения силы сжатия к формующим элементам для того, чтобы выдавить расплав пластика в полость, причем сжимающее усилие в результате частично свободной подвески по меньшей мере одного из формующих элементов воздействует на центр силы. Устройство отличается тем, что расплав пластика вводят в первом количестве точек в полости, равном или больше единицы, островок расплава пластика для каждой точки образуется внутри полости и распределение указанных точек таково, чтобы указанный центр силы проходил через поверхность, которая ограничена параллельной проекцией указанного первого количества островков на плоскость, ортогональную направлению силы сжатия, и, когда указанное первое количество больше единицы, вторым количеством воображаемых прямых линий, взаимно соединяющих третье количество параллельных проекций таким образом, чтобы поверхность имела максимальную величину.

Частично свободная подвеска по меньшей мере одного из формующих элементов предполагает возможность для устройства демонстрировать более высокую стабильность и более высокую устойчивость к разрушениям. Если расплав вводят инжекцией в полость в нескольких точках и в одной точке поступает несколько больше расплава, чем в другой, устройство может это компенсировать, если обеспечить прохождение указанного центра силы через поверхность, ограниченную указанным выше образом, причем поверхность является соприкасающейся и непрерывной. Когда после этого формующие элементы сжимают вместе, первоначально давление будет более высоким в местах с большим количеством расплава, и подвижные формующие элементы соответственно сами регулируют свое положение. Однако полость стремится достичь равновесия сил, и сжимающее усилие вызывает распределение большего количества расплава по большей площади, чем меньшее количество расплава. В результате различие в давлении в различных расплавах первоначально по существу равно нулю, и подвижный формующий элемент соответствующим образом его регулирует. Таким образом, толщина материала в формованной термопластиковой упаковочной части будет более или менее однородной.

Количество точек для инжекции расплава пластика в полость может, таким образом, равняться единице и более. В случае одной точки инжекции (указанное первое количество=1) та поверхность, через которую должен проходить центр силы, ограничивается параллельной проекцией одного островка расплава пластика на плоскости проекции. В этом случае согласно настоящему изобретению центр силы должен, таким образом, проходить через эту проекцию.

В случае двух точек инжекции (указанное первое количество=2) поверхность, через которую должен проходить центр силы, ограничивается двумя параллельными проекциями на плоскость проекции, по одной для каждого островка расплава пластика, и двумя воображаемыми прямыми линиями (указанное второе количество = указанное первое количество=2), которые соединяют между собой две параллельные проекции (указанное третье количество = указанное второе количество=2) таким образом, чтобы поверхность была максимальной. В этом случае согласно настоящему изобретению центр силы должен таким образом проходить через одну из параллельных проекций или участок между ними, который ограничен воображаемыми линиями.

В случае более чем двух точек инжекции ситуация оказывается несколько более сложной. Если количество точек инжекции составляет, например, три (указанное первое количество=3), поверхность, через которую должен проходить центр силы, ограничивается тремя параллельными проекциями на плоскость проекции, по одной для каждого островка расплава пластика, а второе количество воображаемых прямых линий соединяют между собой третье количество проекций таким образом, чтобы поверхность была максимальной. Второе и третье количество выбирают таким образом, чтобы ограниченная таким образом поверхность была максимальной. Выполнение этого выбора зависит по меньшей мере от позиционирования точек инжекции относительно друг друга и от размеров соответствующих островков расплава пластика. Размеры островка зависят по меньшей мере от количества расплава пластика, впрыснутого в соответствующую точку инжекции, а также от вида полости в области точки инжекции. Далее, второе количество воображаемых линий проводится между третьим количеством параллельных проекций таким образом, чтобы ограниченная таким образом поверхность была максимальной.

Понимание важности зависимости между точкой приложения силы сжатия, по меньшей мере частично свободной подвеской по меньшей мере одного из формующих элементов, размещением точек инжекции расплава пластика, а также размерами островка чрезвычайно важно для возможности выполнения устройства, с помощью которого можно в ходе очень короткого производственного цикла с высокой точностью формовать тонкостенные части упаковки и, тем не менее, соблюдать допуски, например, в отношении управления формующими элементами и распределения расплава пластика в каждой соответствующей точке. Тем не менее, возможно достижение стабильности и равновесия сил в полости.

В одном предпочтительном в данном случае варианте выполнения устройство согласно настоящему изобретению включает средство для сведения вместе формующих элементов таким образом, чтобы полость оказалась частично закрыта до инжекции расплава пластика, и расплав пластика вводят в полость через каналы, причем каналы одним концом сообщаются с экструдером, а другим концом открываются в полость в одной из указанных точек. Такую технологию называют, как упоминалось выше, инжекционным прессованием, и она дает очень хорошие результаты при формовании указанных всех тонкостенных верхов упаковки.

Еще в одном предпочтительном в данном случае варианте выполнения частичное количество расплава пластика вводят в каждую из указанных точек в положении, при котором полость по существу открыта. Эта технология обозначается, как упоминалось ранее, формованием под давлением и также хорошо действует при формовании верха упаковки.

Настоящее изобретение включает также устройство для формования двух или больше частей упаковки из термопластика в соединении каждой с торцевой частью корпуса упаковочного контейнера. Устройство содержит внутренний формующий элемент и наружный формующий элемент, между которыми образуется одна инжекционная формующая полость, причем полость расположена так, чтобы иметь возможность принимать по меньшей мере указанную торцевую часть корпуса упаковочного контейнера так, чтобы она была в контакте с полостью, и из которых по меньшей мере один из указанных формующих элементов по меньшей мере частично подвешен, средство для инжекции расплава пластика в полости, средство сближения указанных формующих элементов таким образом, чтобы полости закрывались, и для приложения силы сжатия к формующим элементам для выдавливания расплава пластика в полости, причем сила сжатия в результате частично свободного подвешивания по меньшей мере одного из формующих элементов действует в центре силы. Устройство отличается тем, что расплав пластика вводят в первое количество точек, распределенное по полостям таким образом, что в каждой из полостей имеется по меньшей мере одна точка, в которой внутри полости формируется островок расплава, при этом распределение указанных точек таково, чтобы указанный центр силы проходил через поверхность, которая ограничена параллельной проекцией указанного первого количества островков на плоскость, ортогональную направлению силы сжатия, и вторым количеством воображаемых прямых линий, взаимно соединяющих третье количество параллельных проекций таким образом, чтобы поверхность имела максимальную величину.

Чтобы добиться стабильности и равновесия сил, в принципе применяются те же критерии, что и при формовании одной части упаковки.

В одном предпочтительном в данном случае варианте выполнения настоящего изобретения части упаковки формуют на корпусе упаковочного контейнера, имеющем форму рукава из упаковочного ламинированного материала, включающего центральный бумажный слой.

Еще один предпочтительный в данном случае вариант выполнения отличается тем, что полость в закрытом положении имеет форму верха упаковки, включающего выдачное отверстие.

И также еще в одном предпочтительном в данном случае варианте выполнения настоящего изобретения полость расположена так, чтобы в нее могло помещаться открывающее устройство в форме крышки, причем крышка вместе с частью внутреннего формующего элемента расположена так, чтобы формировать горловину указанного верха упаковки, ограничивающую указанное выдачное отверстие. Помещение в полость крышки, например завинчивающейся крышки, допускает формовку верха упаковки на крышке, что позволяет получить открывающее устройство, с которым чрезвычайно просто обращаться потребителю, но которое до открывания является чрезвычайно плотным и не допускающим протечек.

Один предпочтительный в данном случае вариант выполнения настоящего изобретения отличается тем, что по меньшей мере частично свободное подвешивание подразумевает, что по меньшей мере один из формующих элементов подвешен на упругом элементе, и за счет этого сила сжатия может быть несколько ограничена. С помощью такого средства устройство может уравновешивать любое отклонение от прямой линии формующих элементов, так же как возможное искаженное распределение расплава пластика по каждой соответствующей точке инжекции.

При еще одном предпочтительном в данном случае варианте выполнения настоящего изобретения один из формующих элементов, который подвешен по меньшей мере частично свободно, подвешен по существу статично. Этот формующий элемент будет тогда регулироваться полностью свободно.

Настоящее изобретение относится также к способу формования термопластиковой упаковочной части в соединении с торцевой частью корпуса упаковочного контейнера, причем корпус упаковочного контейнера включает по меньшей мере внутренний слой из термопластика. Этот способ включает стадии обеспечения внутреннего формующего элемента и наружного формующего элемента, между которыми образуется формующая полость, при условии что по меньшей мере один из указанных формующих элементов подвешен по меньшей мере частично свободно, с размещением указанной торцевой части корпуса упаковочного контейнера таким образом, что она находится в контакте с полостью, инжекцию расплава пластика в полость, сближение указанных формующих элементов таким образом, чтобы закрыть полость, приложение силы сжатия к формующим элементам для того, чтобы выдавить расплав пластика в полость, причем сжимающее усилие в результате частично свободной подвески по меньшей мере одного из формующих элементов воздействует на центр силы. Способ отличается шагами инжекции расплава пластика в первом количестве точек в полости, равном или больше единицы, для формирования островка расплава пластика для каждой точки внутри полости, и распределение указанных точек таково, чтобы указанный центр силы проходил через поверхность, ограниченную параллельной проекцией указанного первого количества островков на плоскость, ортогональную направлению силы сжатия, и, когда указанное первое количество больше единицы, вторым количеством воображаемых прямых линий, взаимно соединяющих третье количество параллельных проекций таким образом, чтобы поверхность имела максимальную величину. Эти преимущества, которые были представлены выше в связи с устройством, применимы также к способу согласно изобретению.

Настоящее изобретение относится также к способу формования двух или больше частей упаковки из термопластика в соединении каждой с одной торцевой частью корпуса упаковочного контейнера, причем корпус упаковочного контейнера включает термопласт на по меньшей мере внутреннем слое. Этот способ содержит стадии обеспечения внутреннего формующего элемента и наружного формующего элемента, между которыми образуется одна формующая полость, при условии, что по меньшей мере один из указанных формующих элементов подвешен по меньшей мере частично свободно, с размещением указанной торцевой части корпуса упаковочного контейнера таким образом, что она находится в контакте с полостью, инжекцию расплава пластика в полости, сближение указанных формующих элементов таким образом, чтобы закрыть полости, приложение силы сжатия к формующим элементам для того, чтобы выдавить расплав пластика в полости, причем сжимающее усилие в результате частично свободной подвески по меньшей мере одного из формующих элементов воздействует на центр силы. Способ отличается шагами инжекции расплава пластика в первом количестве точек, распределенных по полости так, что в каждой полости имеется по меньшей мере одна точка для формирования островка расплава пластика для каждой точки, и распределение указанных точек таково, чтобы указанный центр силы проходил через поверхность, которая ограничена параллельной проекцией указанного первого количества островков на плоскость, ортогональную направлению силы сжатия, и вторым количеством воображаемых прямых линий, взаимно соединяющих третье количество параллельных проекций таким образом, чтобы поверхность имела максимальную величину.

Далее настоящее изобретение будет описано более подробно на примере предпочтительных в настоящее время вариантов выполнения со ссылкой на прилагаемые схематичные чертежи, на которых:

фиг.1 - схематичный вид упаковочного контейнера, с которым может использоваться настоящее изобретение;

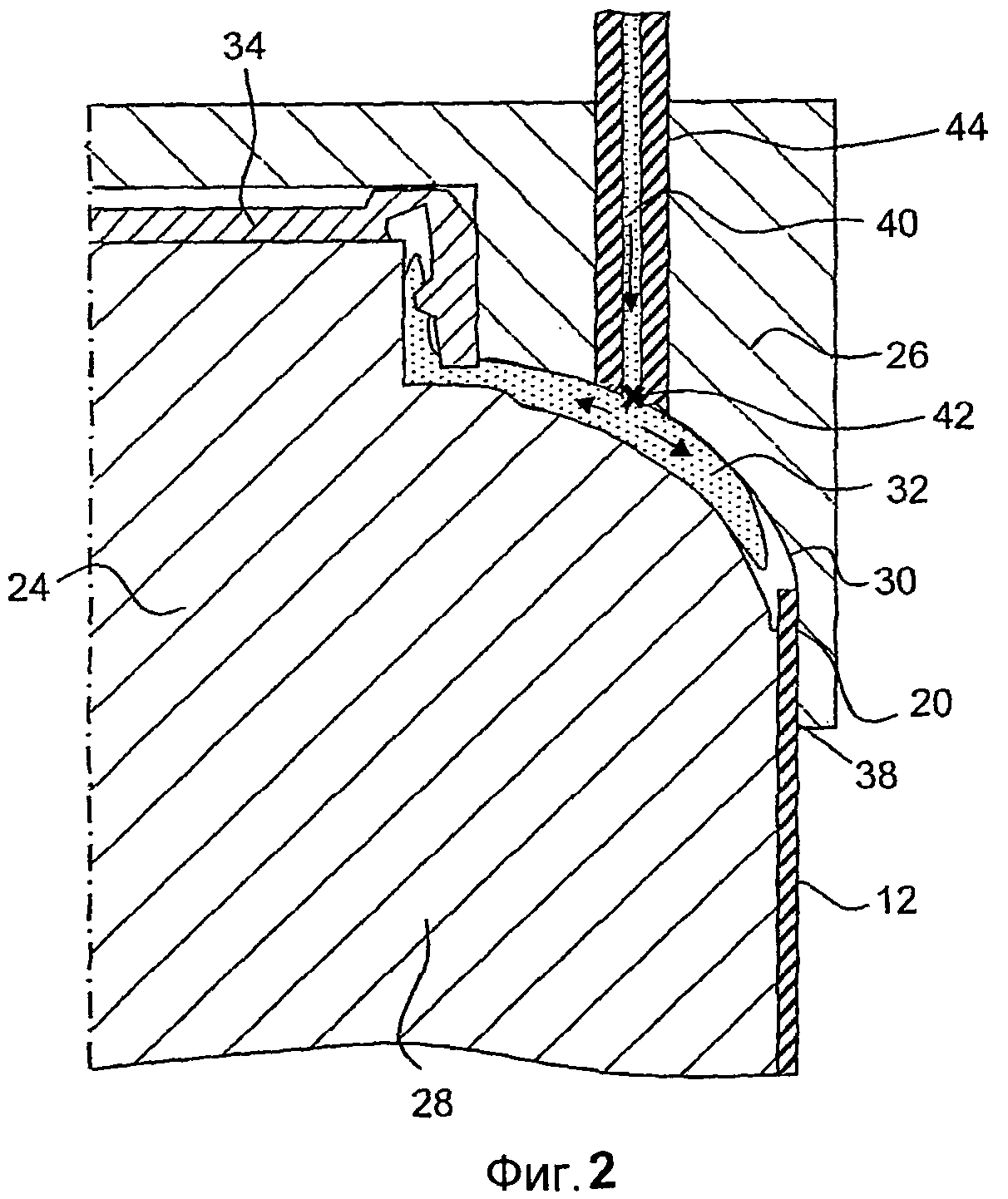

фиг.2 - схематичный вид в поперечном разрезе для иллюстрации положения, при котором расплав материала вводят в полость между внутренним и наружным формующими элементами, находящимися почти в закрытом положении;

фиг.3 - схематичный вид по фиг.2, в котором, однако, формующие элементы сведены вместе в закрытое положение, и расплав материала поэтому растекается по всей полости;

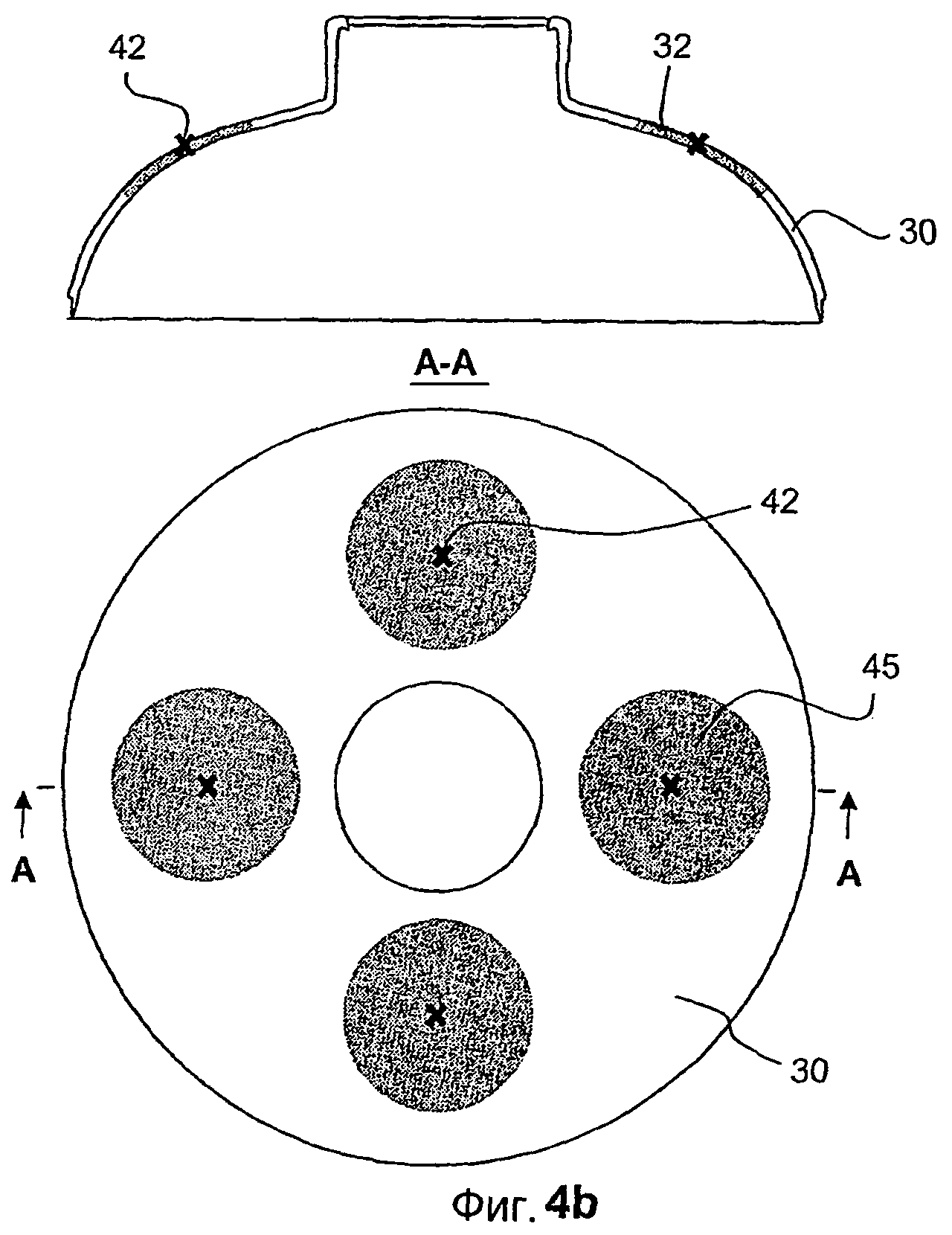

фиг.4а-4d схематично показывают внизу - виды полости при виде сверху и введенный расплав пластика, а вверху - сечение по А-А;

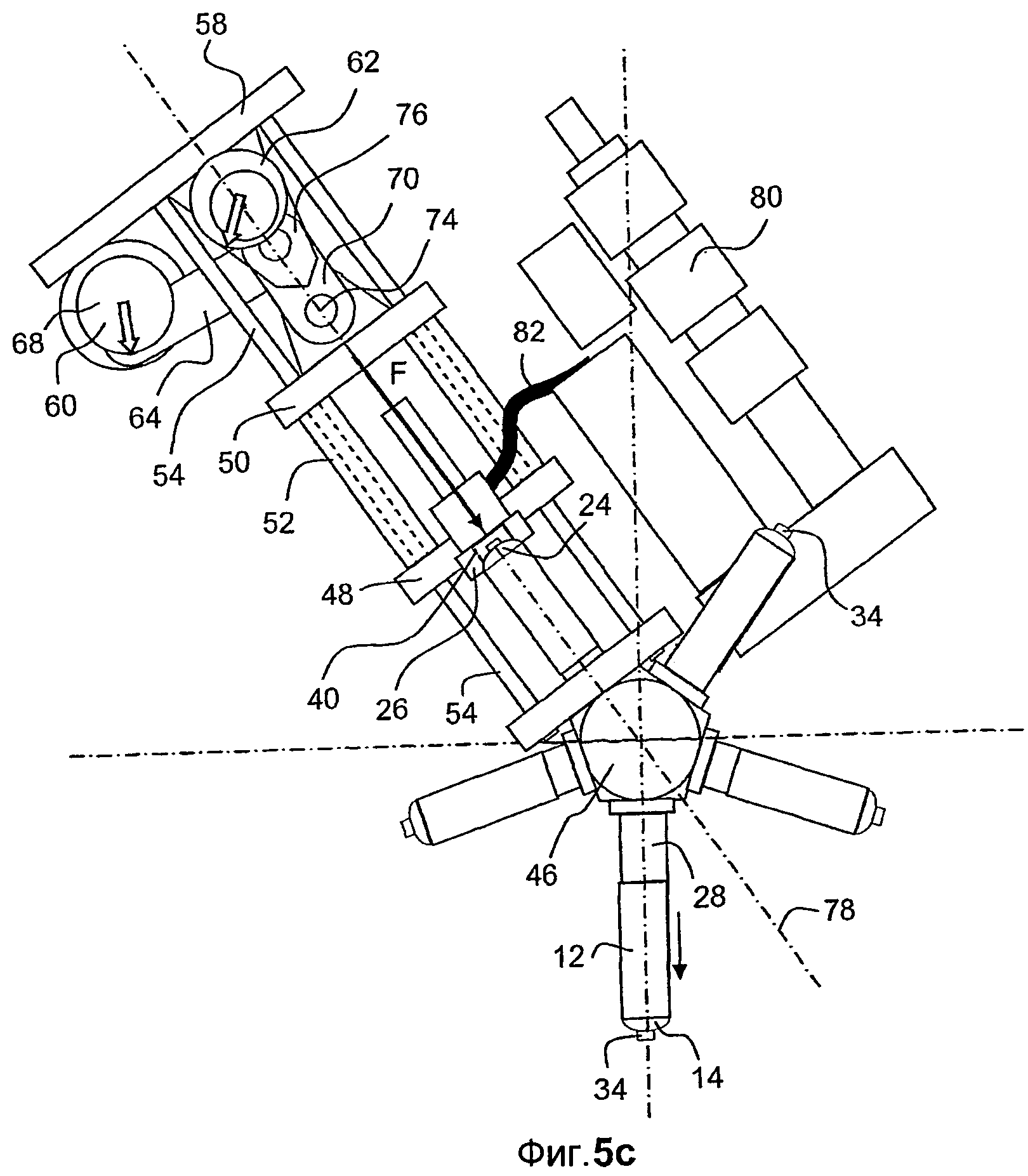

фиг.5а-5с схематично показывают виды в сечении формующих элементов, которые применяются в одном примере устройства инжекционного формования, причем на различных фигурах показаны различные стадии рабочего цикла;

фиг.6 - схематичный вид вверху - конфигурации полости, а внизу - вид в плане поверхности приложения усилия, которая образуется на основе четырех точек инжекции;

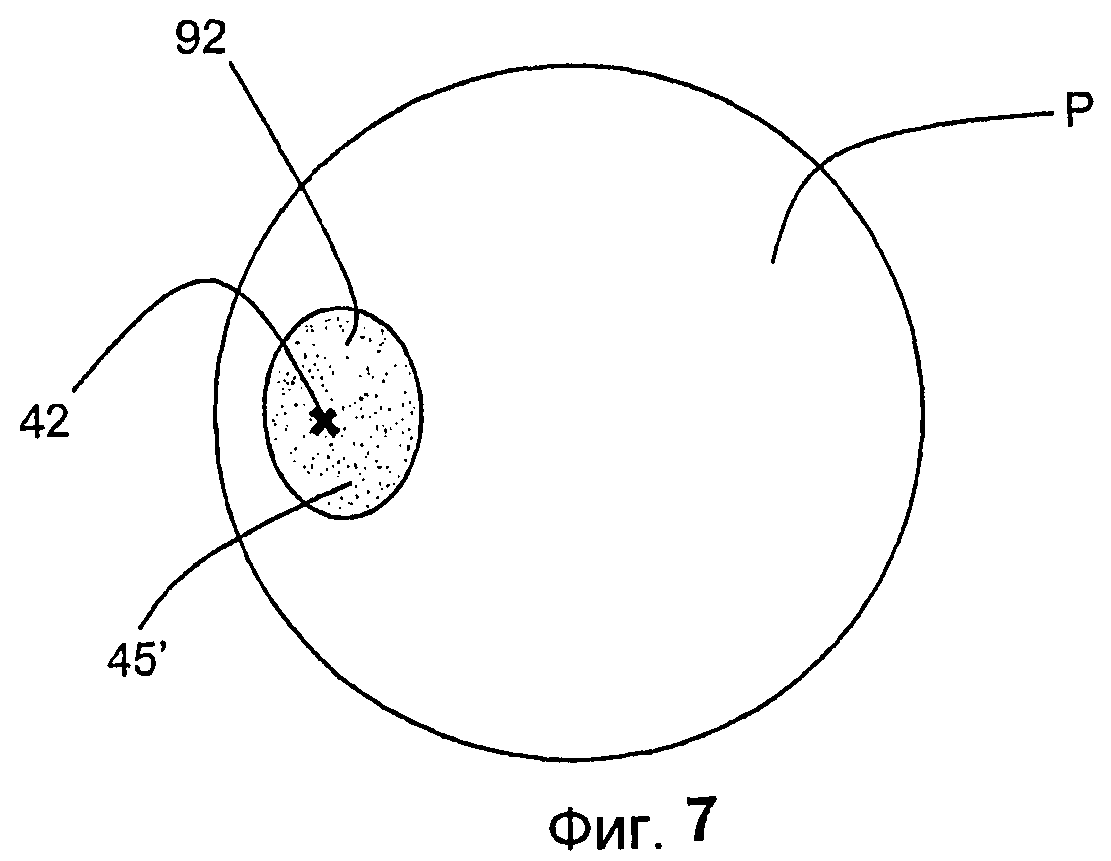

фиг.7 соответствует нижней части на фиг.6 и схематически показывает поверхность приложения усилия, которая образуется на основе одной точки инжекции;

фиг.8 соответствует нижней части на фиг.6 и схематически показывает поверхность приложения усилия, которая образуется на основе двух точек инжекции;

фиг.9-10 соответствуют нижней части на фиг.6 и схематически каждая показывает поверхность приложения усилия, которая образуется на основе трех точек инжекции;

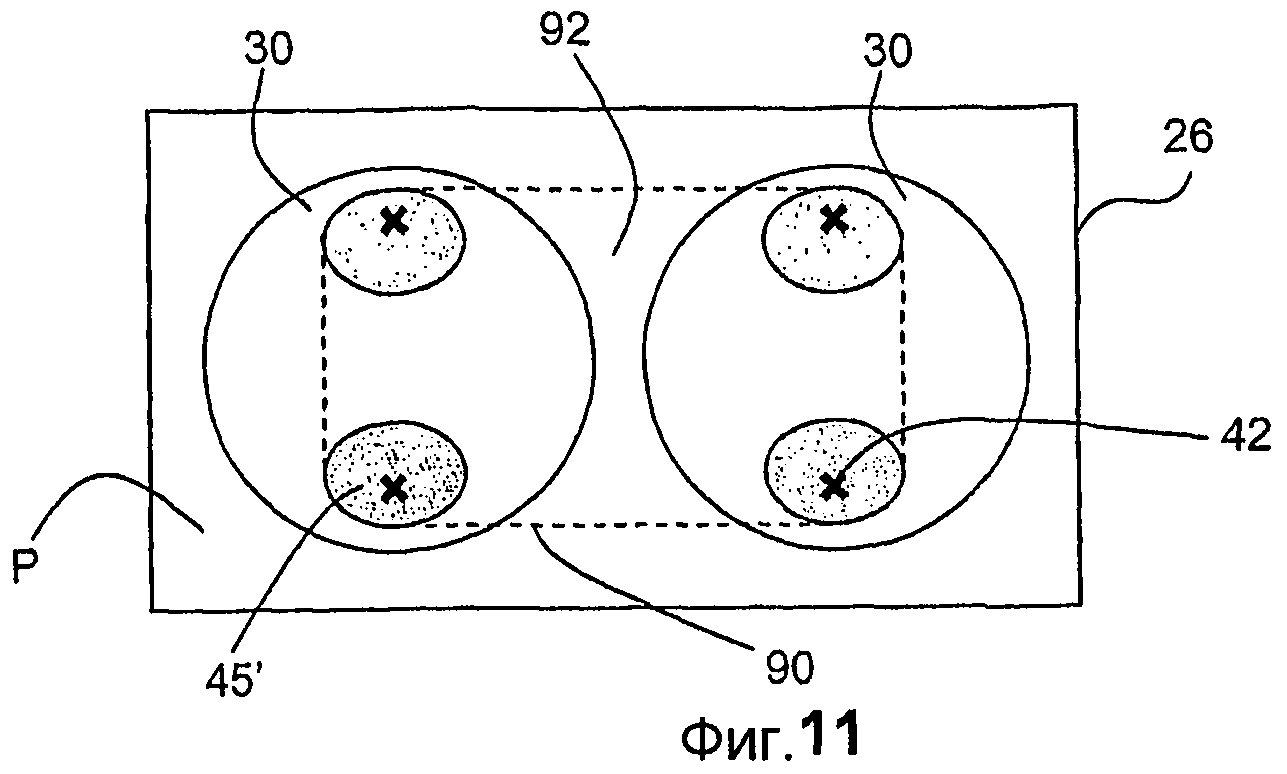

фиг.11 - схематичный вид поверхности приложения усилия, которая образуется на основе двух полостей и четырех точек инжекции;

фиг.12 - схематичный вид поверхности приложения усилия, которая образуется на основе четырех полостей и двенадцати точек инжекции.

Следует отметить, что одинаковые позиции могут обозначать одинаковые или подобные элементы в примерах, показанных на чертежах.

Настоящее изобретение может использоваться при изготовлении, например, такого упаковочного контейнера, как контейнер, показанный на фиг.1, который далее обозначен позицией 10. Упаковочный контейнер 10 содержит корпус 12 в форме рукава из упаковочного ламинированного материала и часть упаковки из термопластика в форме тонкостенного верха 14. Наверху 14 размещается горловина с выдачным отверстием (не показано), которое снабжено открывающим устройством 16 в форме крышки, состоящей, например, из завинчивающейся крышки с резьбой на внутренней стороне, взаимодействующей с резьбой на наружной стороне горловины.

Рукав 12 изготавливают способом, в котором две продольные кромки листа упаковочного ламинированного материала образуют соединение внахлестку 18, которое запаивают. Упаковочный ламинат может быть представлен множеством типов, но обычно он содержит центральный бумажный слой или картон и один или больше запирающих слоев, выполненных, например, из пластика или алюминиевой фольги. В этом примере ламинат содержит внешний слой из термопластика по меньшей мере с той стороны ламинированного материала, которая обращена внутрь по направлению к центру упаковочного контейнера. Материалом предпочтительно является полиэтилен (РЕ) или полипропилен (РР), но, естественно, возможны другие термопласты или их сочетания.

Первоначально рукав 12 открыт с обоих его осевых концов. Непосредственно на торцевой части 20 одного из концов путем инжекционного формования формируют верх 14 с использованием для этого устройства и способа согласно настоящему изобретению.

Во время инжекционного формования открыт другой конец 22 рукава 12. Он закрывается и окончательно запаивается только после стерилизации и заполнения продуктом упаковочного контейнера 10.

Верх 14 включает по меньшей мере один материал в форме базового материала и, возможно, запирающий материал (который здесь не будет описан). Базовым материалом предпочтительно является термопласт. Примерами подходящих термопластов являются полипропилен (РР) и полиэтилен (РЕ).

Формовка верха 14 может, как было описано во введении, должным образом осуществлена двумя путями: инжекционного прессования или формования под давлением.

Настоящее изобретение будет описано ниже с устройством и способом для инжекционного прессования. На фиг.2 показаны части внутреннего и наружного формующих элементов в виде формующих инструментов 24, 26. Внутренний инструмент 24 может, например, быть концом рычага 28 на колесе оправки в заполняющей и уплотняющей машине, в то время как наружный инструмент 26 расположен так, чтобы его можно было прижать к внутреннему инструменту 24 и охватить его наряду с отрезком рычага 28.

Далее, устройство включает средство, которое будет описано далее и которое предназначено для сближения указанных внутреннего и наружного инструментов 24, 26. Когда они сходятся, между ними образуется формующая полость 30, в которой формируется описанный ранее верх 14. Инструменты 24, 26 имеют три главных положения. Первое, открытое положение, которое не показано и в котором наружный инструмент 26 не расположен так, чтобы охватывать внутренний инструмент 24, но в котором рукав 12 из упаковочного ламинированного материала надет на рычаг 28. Этот рукав 12 может после выполнения инжекционного формования быть снят с рычага 28. Рукав 12 располагается на внутреннем инструменте 24 таким образом, что торцевая часть 20 будет находиться в полости 30 при схождении инструментов 24, 26. На фиг.2 показано второе положение, которое является почти закрытым положением. Наружный инструмент 26 охватывает внутренний инструмент 24, однако полость 30 между наружным и внутренним инструментами 24, 26 имеет первый объем, который больше объема верха 14, предназначенного для инжекционного формования. В этом положении в полость 30 вводят расплав пластика 32, однако объем расплава 32 не так велик, как объем полости 30 в этом положении. На фиг.3 показано третье положение. Здесь наружный инструмент 26 отжимают в направлении внутреннего инструмента 24 до тех пор, пока впрыснутый расплав 32 не будет выдавлен в полость 30 и не войдет в контакт с торцевой частью 20 рукава 12. При сжатии полость 30 принимает второй, меньший объем, причем этот объем по существу соответствует объему тонкостенного верха 14.

Наружный и внутренний инструменты 24, 26 сконструированы таким образом, что в третьем положении они не упираются один в другой. Вместо этого наружный инструмент 26 может в случае необходимости продвигаться далее к внутреннему инструменту 24. Это применяется в процессе застывания и охлаждения перед раскрытием инструментов. Несмотря на усадку верха во время охлаждения наружный инструмент 26 может продолжать продвигаться к нему, и в результате продолжающегося контакта с наружным инструментом 26 получается более эффективный цикл охлаждения.

Как показано на фиг.2 и 3, верх подвергается инжекционному формованию в данном случае не только на торцевой части 20 рукава, но и на крышке 34. Крышка 34 вместе с внутренним инструментом 24 образует область в торцевой части полости, которая размещается для формирования горловины 36 верха 14. Горловина 36 образует край упомянутого выше выдачного отверстия. В этом примере выдачное отверстие формируется на том конце верха 14, который располагается дальше всего от рукава 12. Крышка 34 помещается, таким образом, на наружный конец внутреннего инструмента 24. Можно видеть, например, на фиг.2, что внутренний инструмент 24 у горловины 36 имеет меньший диаметр, чем внутренний диаметр крышки 34, и что горловина 36 будет формироваться между внутренним инструментом 24 и внутренней круговой поверхностью крышки. Наружный инструмент 26 будет прилегать к наружной круговой поверхности крышки 34, а также частично к верхней круговой поверхности крышки. Крышку 34 изготавливают путем инжекционного формования, но она поступает на заполняющую и уплотняющую машину в готовом виде. Материалом крышки предпочтительно является полиэтилен (РЕ) или полипропилен (РР). Естественно, возможны другие термопласты или их сочетания.

Для того чтобы иметь возможность разместить торцевую часть 20 рукава 12 в полости 30 между наружным и внутренним инструментом 24, 26, имеется отверстие 38, через которое может проходить торцевая часть 20. В открытом положении рукав 12 располагается на рычаге 28 таким образом, что торцевая часть 20 будет проходить по внутреннему формующему инструменту 24 в конце рычага 28. Когда наружный инструмент 26 охватывает, таким образом, внутренний инструмент и часть рычага 28, рукав 12 фиксируется в данном положении, и ее торцевая часть 20 помещается внутри полости 30.

Расплав пластика 32 готовят и вводят в полость 30 обычными средствами, которые содержат, например, обычный инжекторный формующий экструдер (не показан), а также соединенные с ним питающие каналы 40, которые открываются в полость 30 в точках. Точки помечены крестиком. На фиг.2 и 3 показан один такой питающий канал 40, который проходит через наружный инструмент 26 и открывается в точке 42 в полости 30.

Питающий канал 40 окружает нагревательный элемент 44, предпочтительно электрический, который не допускает охлаждения и затвердевания расплава 32 в канале 40, но обеспечивает его сохранение в расплавленном состоянии.

Внутренний и наружный инструменты 24, 26 снабжены рядом охлаждающих каналов (не показаны), предназначенных для охлаждения инструмента и, таким образом, полученной инжекторным формованием части упаковки. По каналам пропускают охлаждающую воду, и в описанном примере охлаждающие каналы гарантируют, что температура инструментов поддерживается приблизительно на уровне комнатной температуры, т.е. приблизительно 20°С.

На фиг.2 и 3 показан только один питающий канал 40. Однако в этом примере имеются в общем четыре питающих канала, равномерно распределенных по полости 30. Таким образом, расплав пластика вводят одновременно в четырех точках в полость для формирования четырех «лепешек» наверху. Это чрезвычайно схематично показано на фиг.4а-4d. На этих фигурах контуром показана только полость 30 и точки инжекции 42 (и в этом случае крестиками). Расплав пластика 32 показан в виде серых «пятен». На фиг.4а операция инжекции только начинается. На фиг.4b количество расплава пластика 32, которое необходимо для формирования верха, впрыснуто в полость 30, и в ней образовался островок 45 расплава пластика для каждой точки инжекции 42. На фиг.4с начинается сжатие формующих инструментов 24 и 26. На фиг.4d показано третье положение, при котором формующие инструменты 24, 26 сжаты вместе и расплав пластика 32 за счет этого выдавлен в полость 30.

Устройство согласно изобретению включает также средство сближения внутреннего и наружного формующих инструментов 24, 26, так что полость 30 закрывается, и для приложения силы сжатия к инструментам 24, 26 для выдавливания расплава пластика 32 в полость 30. Эти средства, которые далее будут описаны на примере, выполняют также задачу выполнения частично свободного подвешивания по меньшей мере одного из формующих инструментов 24, 26.

На фиг.5а показаны внутренний и наружный инструменты 24, 26, а также средства для их сближения и сжатия. Как было показано ранее со ссылкой на фиг.2 и 3, наружный инструмент 26 снабжен одним или больше каналов 40 для приема экструдированного пластического материала и приспособлен для того, чтобы быть подвижным относительно внутреннего инструмента 24. Внутренний инструмент 24 имеет (как было описано ранее) форму рычага 28 или оправки, помещенной на колесо оправки 46 с пятью оправками. В других вариантах выполнения возможно использование иного количества оправок на колесе оправки 46. Оправки 28 помещаются таким образом, что они радиально выступают из колеса оправок 46. Колесо оправки 46 приспособлено для прерывистого поворачивания на валу (не показан) таким образом, чтобы оправки устанавливались по одной в каждый момент в правильном положении относительно наружного инструмента 26.

В одном примере рукав 12 из бумажного ламинированного материала помещают вместе с крышкой 34 на оправку 28, и при последующих шагах часть оправки затем образует внутренний инструмент 24. Внутренний инструмент 24 помещают затем соосно с наружным инструментом 26. При их схождении между ними образуется упомянутая выше полость, и канал (каналы) 40 наружного инструмента открывается в полость.

Можно видеть, что наружный инструмент 26 установлен на подвижной раме с нижней пластиной 48 и верхней пластиной 50, причем нижняя и верхняя пластины 48, 50 удерживаются вместе с помощью нескольких стержней 52. Пластины 48, 50 располагаются с промежутком между ними для того, чтобы оставить место для частей ижекторного формующего механизма. Наружный инструмент 26 размещается на нижней пластине 48. Рама, которая образована нижней и верхней пластинами 48, 50 и стержнями 52, расположена так, чтобы иметь возможность двигаться по направляющим 54. Эти направляющие 54 в свою очередь прочно натянуты на базовой плите 56. Указанная базовая плита 56 натянута на колесе оправки 46 в ее центре.

Своим другим концом направляющие 54 прочно закреплены на стенде 58, причем стенд поддерживает первый серводвигатель 60 и второй серводвигатель 62. Первый поворотный рычаг 64 соединяется с серводвигателем посредством первого поворотного вала 66, расположенного эксцентрично на диске 68, на котором он помещается на расстоянии от оси вращения диска. Диск 68 приводится во вращение первым серводвигателем 60. Первый поворотный рычаг 64 соединяется со вторым поворотным рычагом 70 посредством второго поворотного вала 72. Второй поворотный рычаг 70 соединяется с верхней пластиной 50 рамы, предназначенной для наружного инструмента 26, третьим поворотным валом 74.

Третий поворотный рычаг 76 соединяется одним концом с тем же поворотным валом 72, что и первый и второй поворотные рычаги 64, 70. Другой конец третьего поворотного вала 76 помещается во втором серводвигателе 62.

В исходном положении первого серводвигателя 60, т.е. до начала вращения первого серводвигателя, второй поворотный рычаг 70 наклонен относительно воображаемой линии 78. Воображаемая линия 78 проходит через центр полости, пересекает поворотный вал 74 между вторым поворотным рычагом 70 и верхней пластиной 50 рамы, пересекает вал и эксцентричный элемент второго серводвигателя 62 и проходит через центр колеса оправки 46. Когда первый серводвигатель 60 поворачивается в конечное положение, в котором полость частично закрыта (см. фиг.5b), второй поворотный рычаг 70 перемещается, в связи с размещением первого, второго и третьего поворотных рычагов 64, 70, 76, так же как первого, второго и третьего поворотных валов 66, 72, 74, в положение на одной линии с воображаемой линией 78. Третий поворотный рычаг 76 расположен так, чтобы он также располагался на одной линии со вторым поворотным рычагом 70 и воображаемой линией 78 в то время, когда первый серводвигатель 60 достигает своего конечного положения.

Второй серводвигатель 62 снабжен эксцентричным элементом, который должен воздействовать на третий поворотный рычаг 76. Эксцентричный элемент выполнен на вращающемся валу второго серводвигателя, а третий поворотный рычаг 76 установлен на роликовом подшипнике. Поскольку второй серводвигатель 62 приводится в действие только после того, как первый серводвигатель достигнет своего конечного положения, эксцентричный элемент второго серводвигателя будет воздействовать на механизм прямой связи.

Таким образом, первый серводвигатель 60 взаимодействует с коленчатым соединительным механизмом в форме первого, второго и третьего поворотных рычагов 64, 70, 76 для того, чтобы частично закрыть полость. Второй серводвигатель 62 взаимодействует с эксцентричным элементом и со вторым и третьим поворотными рычагами 70, 76 для того, чтобы закрыть и зафиксировать полость с большой силой фиксации, сжимая, таким образом, пластичный материал внутри полости.

Экструдер 80 помещают в механизм для инжекционного прессования. Труба 82 размещается таким образом, чтобы подводить пластический материал от экструдера 80, через канал или каналы 40 в наружный инструмент 26 и в полость, образованную между наружным и внутренним инструментами 24, 26.

В показанном примере имеет место следующий рабочий цикл. Колесо оправки 46 имеет пять оправок 28, размещенных через одинаковые интервалы, причем каждая из них образует внутренний инструмент 24. Колесо оправки 46 во время каждого рабочего цикла поворачивается или устанавливается на одну пятую полного поворота. При этом каждая оправка 28 принимает пять различных положений. В первом положении на оправку 28 помещают рукав 12. Во втором положении на оправку помещают крышку 34. В третьем положении между рукавом 12 и крышкой 34 путем инжекционного формования формуют пластиковый верх 14. После этого положения рукав 12, пластиковый верх 14 и крышка 34 образуют одно целое. В четвертом положении оправки 28 полученному изделию позволяют охладиться. В пятом и последнем положении сформированное изделие снимают с оправки 28.

В начале рабочего цикла оправку 28, т.е. внутренний инструмент 24, помещают на одной линии с наружным инструментом 26. Внутренний инструмент 24 несет на себе рукав 12 и крышку 34. Когда первый серводвигатель 60 закрывает полость, в которой наружный инструмент 26 смещается вниз по направлению к внутреннему инструменту 24, образуется полость. Движение первого серводвигателя поворачивает диск 68, который удерживает поворотный вал 66, с которым соединен первый поворотный рычаг 64. В результате движения первого поворотного рычага будут также двигаться второй и третий подвижные рычаги 70, 76. Первый серводвигатель 60 будет перемещать второй и третий рычаги 70, 76 в положение, в котором указанные рычаги образуют прямую линию, совпадающую с воображаемой линией 78. В этом положении первый серводвигатель 60 приостанавливается, что дает конечное положение первого серводвигателя (см. фиг.5b). Теперь достигнуто упомянутое выше второе, частично закрытое положение, показанное на фиг.2.

Следующий шаг рабочего цикла заключается в том, что экструдер 80 впрыскивает в полость пластиковый материал через трубу 82 и канал или каналы 40 наружного инструмента. Как было описано ранее, впрыснутый пластиковый материал заполнит полость. После этого поворачивается второй серводвигатель 62, с помощью которого эксцентричный элемент, который соединяется со вторым серводвигателем 62, будет воздействовать на третий поворотный рычаг 76 таким образом, что наружный инструмент 26 продвигается дальше в направлении внутреннего инструмента 24 и закрывает полость (см. фиг.5с). Теперь достигается упомянутое выше третье, закрытое положение, показанное на фиг.3. Второй серводвигатель 62 поворачивается на треть или половину полного оборота. Это относительно длинное движение второго серводвигателя 62 преобразуется посредством эксцентричного элемента в движение наружного инструмента всего на 1-2 мм. Это дополнительное перемещение наружного инструмента 26 сжимает вместе впрыснутый пластиковый материал таким образом, что материал заполняет полость. Когда оба серводвигателя 60, 62 находятся в своем конечном положении, впрыснутый материал охлаждается. Охлаждение осуществляется таким образом под давлением и обычно осуществляется изнутри полости.

После охлаждения полость открывается, когда наружный инструмент 26 поднимают над внутренним инструментом 24 с помощью по меньшей мере первого серводвигателя 60. Обычно первый и второй серводвигатели 60, 62 движутся одновременно. Когда оба серводвигателя 60, 62 возвращаются в их исходное положение, колесо оправки 56 показывает одну пятую своего полного оборота. Теперь может начаться новый рабочий цикл.

Во введении было указано, что наружный инструмент 26 по меньшей мере частично подвешен.

В качестве одного примера предполагаемого решения можно указать в общем, что по меньшей мере один из формующих инструментов подвешен на упругом элементе и что сжимающее усилие может таким образом быть несколько ограничено в зависимости от предварительных условий, т.е. в зависимости от, например, положения формующих инструментов (и возможного смещения по касательной) и возможного отклонения в распределении расплава пластика внутри полости. В качестве упругого элемента может быть использован ряд механических элементов, таких, например, как пружины, резиновые элементы и тому подобное.

В механизме, который описывается со ссылкой на фиг.5а-5с, упругими элементами являются описанные выше направляющие 54. Эти направляющие 54, по которым ходит рама с наружным формующим инструментом 26, являются относительно длинными и тонкими, длиной порядка 100-120 сантиметров, и обладают некоторой растяжимостью. Как было описано ранее, они прочно натянуты на стенд 58 и базовую плиту 56. В процессе работы усилие, передающееся на направляющие 54 от коленчатого соединительного механизма, составляет приблизительно 50-100 кН. Коленчатый соединительный механизм действует между рамой с наружным формующим элементом 26 и стендом 58, и когда механизм продвигается так, чтобы сместить наружный формующий инструмент, направляющие 54 будут стремиться к удлинению или растяжению, что ведет к возникновению силы сжатия. Длинные и тонкие направляющие 54 расположены так, чтобы быть способными растягиваться приблизительно на 0,05-0,1 процента от их длины, что при длине направляющей 100 сантиметров составляет приблизительно 0,5-1 миллиметр.

Наружный инструмент 26 может несколько смещаться в поперечном направлении в дополнение к продольному направлению, которое обеспечивается продольным удлинением направляющих 54. Эта подвижность в поперечном направлении, боковое смещение, становится возможной за счет наружного прогиба направляющих 54 и небольшого люфта между направляющими 54 и, прежде всего, нижней пластиной 48. Боковое смещение делает наружный инструмент 26 самонастраивающимся, поскольку он будет приспосабливаться, реагируя на уравновешивание сил в полости. При инжекционном прессовании, когда расплав пластика вводят в одну или больше точек в частично открытой полости, сжатие полости создаст баланс сил, который будет стремиться к тому, чтобы обеспечить более или менее одинаковую толщину материала в готовой пластиковой части, несмотря на возможные различия в количестве материала, впрыснутого в различных точках полости. Это становится возможным, если наружный инструмент 26 может двигаться как в продольном, так и в поперечном направлении. С другой стороны, внутренний инструмент 24 может удерживаться более или менее постоянно закрепленным.

Максимальная возможная подвижность наружного инструмента 26 в поперечном направлении должна составлять порядка 0,5-1 миллиметра (что соответствует 0,05-0,1 процента от длины ранее описанных направляющих 54) в то время, когда механизм подвергается действию сил, обычно возникающих в связи с инжекционным прессованием.

И продольная, и поперечная подвижность должны быть приспособлены к определенным применениям. В приведенном выше примере подвижность составляет примерно половину расстояния, которое дает второй эксцентричный элемент, т.е. если перемещение, которое эксцентричный элемент выполняет в продольном направлении, составляет приблизительно 1 миллиметр, подвижность наружного инструмента 26 в продольном направлении составляет около 0,5 миллиметра.

В этом контексте следует понимать, что идеальным вариантом свободной подвески является полностью статическая подвеска одного из инструментов 24, 26. Никакой пример такого решения не показан, но естественно, что такое решение охватывается термином «подвешенный по меньшей мере частично свободно».

Эта по меньшей мере частично свободная подвеска наружного инструмента 26 предполагает, что сжимающее усилие, или результирующая этой силы сжатия, которая сжимает инструменты 24, 26, может быть описана как действующая в центре силы. Этот центр силы показан на фигурах ради простоты как сила, обозначенная F. В показанном механизме центр силы F показан на одной линии с воображаемой линией 78, т.е. центр силы F действует в центре полости. Однако следует понимать, что такой вариант необязателен.

Доказано, что частично свободная подвеска одного из формующих инструментов 24, 26 и зависимость между размещением точек инжекции 42 и размещением центра силы F играет решающую роль в достижении стабильности и саморегулировании в операции формования и, таким образом, в достижении однородной толщины материала.

В следующем описании со ссылкой на фиг.6-12 будет описана зависимость между позиционированием точек инжекции 42 и положением центра силы F.

Пластиковый верх, который должен быть изготовлен, может быть двух- или трехмерным. Обычно он является трехмерным и может, например, иметь внешний вид, показанный на первых фигурах. Его форма может быть вращательно-симметричной с размещенной в центре горловиной, но она может иметь иную, например асимметричную, конфигурацию.

Наружный инструмент 26 сконструирован таким образом, что расплав пластика вводят в одну или больше точек 42, распределенных по поверхности полости.

Первым с помощью следующей теоретической модели будет описан случай с четырьмя точками инжекции. На фиг.6 показано тело 88, которое символизирует полость 30, предназначенную для формования пластикового верха, в данном случае вращательно-симметричного верха с горловиной типа, показанного, например, на фиг.4а. Верхняя часть фиг.6 показывает перспективный вид тела, в то время как нижняя часть показывает вид тела в плане, видимый сверху. На теле 88 показано несколько крестиков, которые обозначают точки 42, в которые вводят расплав пластика. В примере есть четыре точки инжекции (указанное первое количество=4), из которых на самом верхнем виде для наглядности показаны только три. Точки инжекции 42 лежат на одном и том же уровне и равномерно распределяются по периферии тела.

Когда расплав пластика вводят в полость, там образуется островок 45 расплава у каждой из точек инжекции 42. В примере полость имеет сходный вид возле точек инжекции, и равное количество расплава вводят в каждую точку, по каковой причине образуются четыре сходных островка. Проекции этих островков на плоскость Р, ортогональные к направлению D сжимающей силы при центре силы F, дают овалы 45', как показано с помощью нижней части фиг.6. Прямые воображаемые линии могут быть проведены между проекциями различными путями для формирования поверхности 92. Размеры этой поверхности зависят по меньшей мере от того, как много и какие из проекций соединяются между собой и как много прямых линий применяются для взаимного соединения. Размеры поверхности зависят также от того, как проведены эти линии. Как ясно показано на фигуре, поверхность достигает максимальных размеров в том случае, когда все овалы 45' (указанное третье количество=4) соединяются между собой четырьмя воображаемыми линиями (указанное второе количество=4), которые проведены в радиальном направлении так далеко, как только возможно.

В этом контексте должно наблюдаться, что воображаемая поверхность 92, которая образуется описанным выше образом, будет всегда иметь форму плоскости, также и в случае, когда точки инжекции не располагаются на одном и том же уровне в полости. Это, естественно, объясняется тем, что не островки расплава пластика, но скорее проекции этих островков применяются для ограничения поверхности 92.

Теперь рассмотрим, где должен действовать указанный центр силы F. Для того чтобы достичь стабильности, важно, чтобы центр силы F действовал в пределах поверхности 92, т.е. определенным образом проходил через поверхность 92. Если центр силы F вместо этого действует за пределами поверхности 92, полость и наружный инструмент не будут способны достичь описанного ранее равновесия сил. Саморегулирование, которое происходит из по меньшей мере частично свободной подвески наружного инструмента, не может противодействовать силе расплава пластика, и наружный формующий инструмент подвергается опасности более или менее постоянного смещения по касательной. Это приведет к тому, что толщина верха будет неровной. Если вместо этого центр силы F действует в пределах поверхности 92, полость и наружный формующий инструмент могут достичь равновесия сил между сжимающим усилием и усилием, создаваемым расплавом пластика. В результате расплав пластика вытекает в форму по существу равномерно, и это происходит достаточно быстро для того, чтобы он не имел времени для затвердевания где-либо даже при небольшой толщине материала в пластиковом верхе. В данном примере центр сил F показан в центре участка, т.е. в этом случае на оси симметрии тела 88.

Фиг.7 соответствует нижней части фиг.6 и схематически иллюстрирует случай с одной точкой инжекции 42 (указанное первое количество=1). Когда расплав пластика вводят в полость, в ней образуется островок расплава пластика. Проекция этого островка на плоскости Р дает овал 45'. Это размещение останется стабильным, если центр силы проходит через поверхность 92 в форме овала 45'.

Фиг.8 соответствует нижней части фиг.6 и схематически иллюстрирует случай с верхом несколько иной конструкции и двумя точками инжекции 42 (указанное первое количество=2). Когда расплав пластика вводят в полость, в ней образуется островок расплава пластика возле каждой из точек инжекции 42. Островки имеют одинаковые размеры. Проекции этих островков на плоскости Р дают овалы 45'. Две воображаемые прямые линии 90 (указанное второе количество=2) соединяют между собой два овала 45' (указанное третье количество=2) таким образом, что поверхность 92, образованная таким образом, будет иметь максимальную величину. Это размещение останется стабильным, если центр силы проходит через поверхность 92.

Фиг.9 соответствует нижней части фиг.6 и схематически иллюстрирует случай с верхом с конструкцией, как на фиг.8, и тремя точками инжекции 42 (указанное первое количество=3). Когда расплав пластика вводят в полость, в ней образуется островок расплава пластика возле каждой из точек инжекции 42. Самый центральный островок меньше других. Проекции этих островков на плоскости Р дают два овала 45' и круг 45”. Две воображаемые прямые линии 90 (указанное второе количество=2) соединяют между собой два овала 45' (указанное третье количество=2) таким образом, что поверхность 92, образованная таким образом, будет иметь максимальную величину. Это размещение останется стабильным, если центр силы проходит через поверхность 92.

Фиг.10 соответствует нижней части фиг.6 и схематически иллюстрирует случай с верхом с конструкцией, как на фиг.8 и 9, и тремя точками инжекции 42 (указанное первое количество=3). Когда расплав пластика вводят в полость, в ней образуется островок расплава пластика возле каждой из точек инжекции 42. Самый центральный островок больше других. Проекции этих островков на плоскости Р дают два овала 45' и круг 45”. Четыре воображаемые прямые линии 90 (указанное второе количество=4) соединяют между собой два овала 45' и круг 45” (указанное третье количество=3) таким образом, что поверхность 92, образованная таким образом, будет иметь максимальную величину. Это размещение останется стабильным, если центр силы проходит через поверхность 92.

Для того чтобы гарантировать стабильность и равновесие при формовании тонкостенных частей из пластика, таких как верх упаковок, предполагается, что устройство должно быть сконструировано таким образом, чтобы расплав пластика можно было впрыскивать в первое количество точек, распределенных по полости, таким образом, чтобы можно было вызвать прохождение указанного центра сил F через поверхность 92, которая ограничена параллельной проекцией указанного первого количества островков на плоскость P, ортогональную направлению D силы сжатия, и, когда указанное первое количество больше единицы, вторым количеством воображаемых прямых линий 90, взаимно соединяющих третье количество параллельных проекций таким образом, чтобы поверхность 92 имела максимальную величину. Из приведенных примеров очевидно, что указанные первое, второе и третье количества могут быть одинаковыми или могут отличаться друг от друга.

Модель, подобная описанной со ссылкой на фиг.6, применима в том случае, когда одновременно формуется несколько пластиковых верхов. В этом случае наружный и внутренний инструменты могут вместе образовать множество полостей, причем каждая полость имеет форму пластикового верха и расположена так, чтобы иметь возможность принимать торцевую часть рукава. Подвеска наружного инструмента, как и ранее, является по меньшей мере частично свободной, т.е. возможная определенная подвижность, саморегулирование относительно внутреннего инструмента.

Для того чтобы добиться стабильности по двум направлениям, применяются следующие меры. В каждой соответствующей полости должна быть по меньшей мере одна точка для инжекции расплава пластика и в общем первое количество точек инжекции при формировании внутри полостей одного островка расплава для каждой точки инжекции. Далее, распределение указанных точек должно быть таким, чтобы можно было вызвать прохождение указанного центра сил через поверхность, которая ограничена параллельной проекцией указанного первого количества островков на плоскость, ортогональную направлению силы сжатия, и вторым количеством воображаемых прямых линий, взаимно соединяющих третье количество параллельных проекций таким образом, чтобы поверхность имела максимальную величину.

Это можно проиллюстрировать парой очень схематических примеров.

На фиг.11 прямоугольник символизирует наружный инструмент 26. Два круга иллюстрируют две полости 30, предназначенные для формования двух верхов типа, показанного на предыдущих фигурах. Крестики показывают точки инжекции 42 расплава пластика. В этом случае существуют две точки на полость (указанное первое количество=2×2=4). Когда расплав пластика вводят в полости, в них у каждой точки инжекции 42 образуется островок расплава пластика. Проекции этих островков на плоскость Р дают четыре овала 45'. Четыре воображаемые прямые линии 90 (указанное второе количество=4) соединяют между собой четыре овала 45' (указанное третье количество=4) таким образом, что образованная при этом поверхность 92 достигает максимальной величины. Такое размещение будет стабильным, если центр силы проходит через поверхность 92.

На фиг.12 наружный инструмент 26 символизирует квадрат. Круги показывают полости 30. Их четыре, и они предназначены для формования четырех верхов типа, показанного на предыдущих фигурах. Крестики, как и выше, обозначают точки инжекции 42. В этом случае существуют три точки инжекции 42 на полость 30 (указанное первое количество =4×3=12). Когда расплав пластика вводят в полости, в них у каждой точки инжекции 42 образуется островок расплава пластика. Проекции этих островков на плоскость Р дают двенадцать овалов 45'. Восемь воображаемых прямых линий 90 (указанное второе количество=8) соединяют между собой четыре овала 45' (указанное третье количество=8) таким образом, что образованная при этом поверхность 92 достигает максимальной величины. Такое размещение будет стабильным, если центр силы проходит через поверхность 92.

Ниже будет представлено краткое описание способа согласно настоящему изобретению.

При изготовлении одного верха упаковки с помощью наружного и внутреннего формующих элементов способ включает, наряду с обеспечением указанных внутреннего и наружного формующих элементов 24, 26 с формующей полостью 30, гарантию того, что по меньшей мере один из указанных формующих элементов 24, 26 по меньшей мере частично свободно подвешен. Указанная торцевая часть 20 рукава 12 расположена так, что находится в контакте с полостью 30. Далее в полость 30 вводят расплав пластика 32, и указанные формующие элементы 24, 26 сходятся таким образом, что полость 30 закрывается. После этого к формующим элементам 24, 26 прикладывают сжимающее усилие для того, чтобы выдавить расплав пластика 32 в полость 30, причем сжимающее усилие в результате частично свободной подвески по меньшей мере одного из формующих элементов 24, 26 действует в центре сил F.

Способ включает также стадии по впрыскиванию расплава пластика 32 в первое количество точек 42 в полости 30, причем это первое количество равно единице или больше, чтобы формировать внутри полости в каждой точке островок расплава пластика, таким образом, чтобы можно было вызвать прохождение указанного центра сил F через поверхность 92, которая ограничена параллельной проекцией указанного первого количества островков на плоскость, ортогональную направлению силы сжатия, и, когда указанное первое количество больше единицы, вторым количеством воображаемых прямых линий, взаимно соединяющих третье количество параллельных проекций таким образом, чтобы поверхность 92 имела максимальную величину.

Изготовление двух или больше верхов упаковки группой из наружного и внутреннего формующих элементов происходит аналогичным образом. Способ включает стадии по гарантии того, что по меньшей мере один из указанных формующих элементов 24, 26 по меньшей мере частично свободно подвешен, размещение торцевых частей 20 рукавов 12 таким образом, что они находятся в контакте с полостями 30, инжекцию расплава пластика 32 в полости 30, сведение формующих элементов 24, 26 таким образом, чтобы полости 30 закрывались, и приложение силы сжатия к формующим элементам 24, 26 таким образом, чтобы выдавить расплав пластика 32 в полость 30, причем сжимающее усилие в результате частично свободной подвески по меньшей мере одного из формующих элементов 24, 26 действует в центре сил F. Способ отличается стадиями инжекции расплава пластика 32 в первое количество точек 42, распределенное по полостям 30 так, что когда в каждой полости имеется по меньшей мере одна точка, чтобы формировать внутри полостей в каждой точке островок расплава пластика и обеспечить распределение указанных точек 42 таким образом, чтобы можно было вызвать прохождение указанного центра сил F через поверхность 92, которая ограничена параллельной проекцией указанного первого количества островков на плоскость, ортогональную направлению силы сжатия, и вторым количеством воображаемых прямых линий, взаимно соединяющих третье количество параллельных проекций таким образом, чтобы поверхность 92 имела максимальную величину.

Квалифицированному читателю должно быть очевидно, что настоящее изобретение не ограничивается описанными выше вариантами выполнения, так что возможно рассмотрение множества вариантов и модификаций без отступления от объема прилагаемой Формулы изобретения.

Например, описано открывающее устройство 16 в форме резьбовой крышки. Однако следует понимать возможность множества иных открывающих отверстий. Например, настоящее изобретение может применяться вместе со складной крышкой.

Часть упаковки, описанная здесь, имеет форму верха упаковки. Следует понимать, однако, что верх может состоять из другого типа части упаковки, например боковой панели, плоской верхней части, крышки, дна и тому подобной части упаковочного контейнера. Если часть упаковки имеет форму по меньшей мере частично плоской верхней части, полость инжекционного формования может быть снабжена крышкой, где часть крышки в результате инжекционного формования быстро формируется как часть упаковки и образует шарнир. При подъеме крышки в плоской верхней части образуется выдачное отверстие. Этот вариант выполнения обладает сходством основных признаков с описанной выше складной крышкой.

Далее, был описан корпус в форме рукава из упаковочного ламинированного материала, содержащего центральный бумажный слой. Корпус, естественно, может иметь иную, чем рукав, форму, он может иметь любую заданную конфигурацию любой длины, чтобы включать торцевую часть, на которой может получаться путем инжекционного формования часть упаковки из термопластика. Аналогичным образом упаковочный ламинат может иметь структуру, отличающуюся от описанной. Например, ламинат может быть изготовлен из одного или больше слоев термопласта, т.е. без бумаги или алюминиевой фольги.

Следует понимать, что количество нужных точек инжекции также естественно связано с количеством расплава пластика, требуемого для заполнения полости, а также с геометрической формой этой полости. Геометрически сложная конфигурация может потребовать больше точек инжекции, чем простая геометрическая форма.

На фигурах в большинстве случаев показан вращательно-симметричный верх. Однако следует понимать, что верх необязательно должен быть вращательно-симметричным. Например, он может быть зеркально-симметричным или асимметричным.

Описан один пример частично свободной подвески наружного формующего элемента, но следует, однако, указать, что изобретение им не ограничивается, и возможны также многие другие решения. В этом контексте можно также упомянуть, что специалист при прочтении этого описания поймет, что точная конфигурация и конструкция тех частей, которые поддерживают серводвигатели, системы сцепления и наружного формующего элемента, могут варьироваться при условии, что они выполняют свои функции.

Описано инжекционное прессование. Однако настоящее изобретение хорошо подходит также для формования под давлением. Расплав пластика вводят тогда в форме пятен в указанных точках одного из формующих элементов. После этого два формующих элемента прижимают один к другому. Точечный принцип и приложение силы сжатия являются такими же, и таким же образом преимуществом является вариант, при котором по меньшей мере один из формующих элементов по меньшей мере частично подвешен.

В примере показано, каким образом верх упаковки сформован или отлит на крышке в форме резьбовой крышки. Однако настоящее изобретение не ограничивается формовкой на крышке. Крышка может быть применена позже. В ряде случаев, когда верх не формуют на крышке, выдачное отверстие вместо этого может быть выполнено с отрывной мембраной. Верх будет также закрыт после операции формования.

Реферат

Настоящее изобретение относится к устройству и способу формования одной или больше частей упаковки из термопластика в соединении с торцевой частью корпуса упаковочного контейнера, который включает термопластик, по меньшей мере, во внутреннем слое. Устройство содержит внутренний формующий элемент и наружный формующий элемент. Между внутренним формующим элементом и наружным формующим элементом образуется формующая полость. Формующая полость расположена так, чтобы вмещать, по меньшей мере, указанную торцевую часть корпуса упаковочного контейнера так, чтобы она находилась в контакте с формующей полостью. По меньшей мере, один из указанных формующих элементов, по меньшей мере, частично свободно подвешен. Устройство содержит средство инжекции расплава пластика в полость, средство сближения указанных формующих элементов таким образом, чтобы закрыть полость, и для приложения силы сжатия к формующим элементам, чтобы выдавить расплав пластика в формующую полость. Сжимающее усилие в результате частично свободной подвески, по меньшей мере, одного из формующих элементов воздействует на центр силы F. Способ формования термопластиковой упаковочной части в соединении с торцевой частью корпуса упаковочного контейнера, включающего термопластик, по меньшей мере, во внутреннем слое, включает обеспечение внутреннего формующего элемента и наружного формующего элемента, между которыми образуется формующая полость, обеспечение того, чтобы, по меньшей мере, один из указанных формующих элементов был, по меньшей мере, частично свободно подвешен, размещение указанной торцевой части корпуса упаковочного контейнера таким �

Формула

внутренний формующий элемент (24) и наружный формующий элемент (26), между которыми образуется формующая полость (30), расположенная так, чтобы вмещать, по меньшей мере, указанную торцевую часть (20) корпуса упаковочного контейнера (12), так чтобы она находилась в контакте с полостью (30), при этом, по меньшей мере, один из указанных формующих элементов (24, 26), по меньшей мере, частично свободно подвешен,

средство инжекции расплава пластика (32) в полость (30),

средство сближения указанных формующих элементов (24, 26) таким образом, чтобы закрыть полость (30), и для приложения силы сжатия к формующим элементам (24, 26), чтобы выдавить расплав пластика (32) в полость (30), причем сжимающее усилие в результате частично свободной подвески, по меньшей мере, одного из формующих элементов (24, 26) воздействует на центр силы (F), отличающееся тем, что

расплав пластика (32) вводят в первом количестве точек (42) в полости (30), равном или больше единицы, причем в каждой точке образуется островок (45) расплава пластика внутри полости,

при этом распределение указанных точек (42) таково, чтобы указанный центр силы (F) проходил через поверхность (92), ограниченную параллельной проекцией (45', 45") указанного первого количества островков (45) на плоскость (Р), ортогональную направлению (D) силы сжатия, и, когда указанное первое количество больше единицы, вторым количеством воображаемых прямых линий (90), взаимно соединяющих третье количество параллельных проекций (45', 45") таким образом, чтобы поверхность (92) имела максимальную величину.

расплав пластика (32) вводят в полость (30) через каналы (40), каждый из которых одним концом сообщается с экструдером (80), а другим концом открывается в полость (30) в одной из указанных точек (42).

внутренний формующий элемент (24) и наружный формующий элемент (26), между которыми образуются полости (30) для литья под давлением упаковочной части (14), причем полость расположена так, чтобы принимать, по меньшей мере, указанную торцевую часть (20) корпуса упаковочного контейнера (12) так, чтобы она была в контакте с полостью (30), причем, по меньшей мере, один из указанных формующих элементов (24, 26), по меньшей мере, частично подвешен;

средство для инжекции расплава пластика (32) в указанные полости (30);

средство сближения указанных формующих элементов (24, 26) для закрытия полостей (30) и для приложения силы сжатия к формующим элементам (24, 26) для выдавливания расплава пластика (32) в указанные полости (30), причем сила сжатия в результате частично свободного подвешивания, по меньшей мере, одного из формующих элементов (24, 26) действует в центре силы (F);

отличающееся тем, что

расплав пластика (32) вводят в первое количество точек (45), распределенное по полостям (30) таким образом, что в каждой из полостей имеется, по меньшей мере, одна точка, в каждой из которых внутри полостей образуется островок (45) расплава пластика;

при этом распределение указанных точек (42) таково, чтобы указанный центр силы (F) проходил через поверхность (92), которая ограничена параллельной проекцией (45', 45") указанного первого количества островков (45) на плоскость (Р), ортогональную направлению (D) силы сжатия, и вторым количеством воображаемых прямых линий (90), взаимно соединяющих третье количество параллельных проекций (45', 45") таким образом, чтобы поверхность (92) имела максимальную величину.

обеспечение внутреннего формующего элемента (24) и наружного формующего элемента (26), между которыми образуется формующая полость (30);

обеспечение того, чтобы, по меньшей мере, один из указанных формующих элементов (24, 26) был, по меньшей мере, частично свободно подвешен;

размещение указанной торцевой части (20) корпуса упаковочного контейнера (12) таким образом, чтобы она находилась в контакте с полостью (30);

инжекцию расплава пластика (32) в полость (30);

сближение указанных формующих элементов (24, 26) так, чтобы закрыть полость (30);

приложение силы сжатия к формующим элементам (24, 26), чтобы выдавить расплав пластика (32) в полость (30), причем сжимающее усилие в результате частично свободной подвески, по меньшей мере, одного из формующих элементов (24, 26) воздействует на центр силы (F),

отличающийся тем, что

инжекцию расплава пластика (32) осуществляют в первом количестве точек (42) в полости (30), равном или больше единицы, для образования внутри полости островка (45) расплава пластика для каждой точки, и

обеспечивают распределение указанных точек (42) так, чтобы указанный центр силы (F) проходил через поверхность (92), ограниченную параллельной проекцией (45', 45") каждого из указанного первого количества островков (45) на плоскость (Р), ортогональную направлению (D) силы сжатия, и, когда указанное первое количество больше единицы, вторым количеством воображаемых прямых линий (90), взаимно соединяющих третье количество параллельных проекций (45', 45") таким образом, чтобы поверхность (92) имела максимальную величину.

обеспечение внутреннего формующего элемента (24) и наружного формующего элемента (26), между которыми образуются формующие полости (30);

обеспечение того, что, по меньшей мере, один из указанных формующих элементов (24, 26) подвешен, по меньшей мере, частично свободно,

размещение указанной торцевой части (20) корпуса упаковочного контейнера (12) так, чтобы она находилась в контакте с полостями (30);

инжекцию расплава пластика (32) в указанные полости (30);

сближение указанных формующих элементов (24, 26) так, чтобы полости (30) были закрыты;

приложение силы сжатия к формующим элементам (24, 26), чтобы выдавить расплав пластика (32) в указанные полости (30), причем сжимающее усилие в результате частично свободной подвески, по меньшей мере, одного из формующих элементов (24, 26) воздействует на центр силы (F),

отличающийся чем, что

инжекцию расплава пластика (32) осуществляют в первом количестве точек (42), распределенных по полостям (30) так, чтобы в каждой полости имелась, по меньшей мере, одна точка для формирования островка (45) расплава пластика для каждой точки,

обеспечивают такое распределение указанных точек (42), чтобы указанный центр силы (F) проходил через поверхность (92), ограниченную параллельной проекцией (45', 45") каждого из указанного первого количества островков (45) на плоскость (Р), ортогональную направлению (D) силы сжатия, и вторым кoличеcтвoм воображаемых прямых линий (90), взаимно соединяющих третье количество параллельных проекций (45', 45") таким образом, чтобы поверхность (92) имела максимальную величину.

Комментарии