Туннельная печь для керамических изделий - RU2441187C2

Код документа: RU2441187C2

Чертежи

Описание

Изобретение относится к туннельной печи для керамических изделий.

Более подробно, настоящее изобретение относится к туннельной печи, снабженной роликовым конвейером, на котором расположены керамические изделия, которые, например, могут представлять собой плитку.

Как известно, нагревание туннельных печей происходит посредством двух рядов нагревателей (горелок), по одному на каждой из сторон печи, обычно работающих на метане, которые расположены на боковых стенках туннеля печи и обращены к противоположным стенкам.

На каждой из сторон туннеля предпочтительно расположено два ряда горелок, один из которых находится выше, а другой - ниже роликового конвейера.

Горелки расположены группами, и их питание происходит от одного газового канала, при этом каждая из групп горелок снабжена вентилем, который управляется посредством систем контроля температуры.

Цикл обжига плитки задается с большой точностью с применением диаграммы обжига, которая устанавливает последовательное нагревание плитки, начиная от входа печи, при котором плитка в течение заданного времени выдерживается при заданной температуре, и контролируемое охлаждение плитки до того момента, как она достигнет выхода печи.

Известны различные типы горелок, также как известен характерный порядок расположения горелок, что применяют с целью наилучшего контроля функционирования печи. Однако последовательно увеличивающийся размер поперечного сечения печей и применение все более быстрого обжига с целью увеличения производительности выявили некоторые функциональные недостатки традиционных печей, оказывающие негативное воздействие на их эффективность.

В частности, недостатки традиционных печей проявляются в случае, когда поперечное сечение туннельной печи превышает определенные размеры.

В очень широких туннельных печах наблюдается нежелательное распределение температуры в поперечном сечении, при котором температура в центре выше, чем у стенок печи,

Это неизбежно приводит к дефектам при обжиге плиток, перемещение которых происходит вблизи стенок туннеля, при этом дефекты проявляются как дефекты размера и формы, например отсутствие плоскостности, все это приводит к увеличению количества бракованных изделий.

Для сокращения таких явлений заявителем были проведены исследования специальных типов горелок, действие которых направлено на нагревание пространства внутри туннеля, включая области вблизи боковых стенок туннеля.

В частности, в патенте IT1287626 на имя того же заявителя описана туннельная печь, содержащая два ряда горелок, обладающих различными характеристиками, при этом первый ряд горелок предназначен преимущественно для нагревания центральной зоны, а второй ряд горелок предназначен преимущественно для нагревания зоны вблизи стенок туннеля.

В описанной выше печи интенсивность подачи газа к горелкам для преимущественного нагревания зоны близи стенок туннеля задается вентилем, управляемым посредством системы контроля, которая изменяет скорость потока газа в соответствии с температурой, измеренной специальными термопарами, расположенными внутри туннеля у боковых стенок.

К сожалению, на результаты измерений, получаемые от термопар, расположенных у боковых стенок, обычно оказывают влияние турбуленция, наличествующая вдоль стенок, а также близость самих горелок. Это означает, что температурные значения, полученные в результате измерения, на самом деле правильны в отношении той самой точки, где были сделаны измерения, но не соответствуют температуре, которая действует в непосредственной близи от плиток, расположенных на роликовом конвейере. Действительно, в одной и той же зоне вдоль боковой стенки, несмотря на то, что работа происходит при практически одинаковой температуре, в различных точках значения измеренной температуры будут значительно различаться.

Следовательно, применение термопар, размещенных вдоль боковых стенок туннеля, не приводит к эффективному регулированию работы системы.

Таким образом, по указанным выше причинам существует насущная необходимость в создании туннельной печи для керамических изделий, которая обеспечивала бы эффективное регулирование без недостатков, присущих предшествующему уровню техники, с целью получения керамических изделий, обладающих пространственными характеристиками, которые были бы близки к проекту (спецификации) изделия (дизайна) настолько, насколько это возможно, посредством простого и рационального конструктивного решения.

Целью настоящего изобретения является создание туннельной печи для керамических изделий, обладающей такими конструктивными и функциональными характеристиками, которые удовлетворяли бы требованиям и в то же время позволяли преодолеть недостатки, указанные применительно к предшествующему уровню техники.

Эту цель достигают посредством создания туннельной печи для керамических изделий, как описано в п.1 формулы настоящего изобретения.

Зависимые пункты формулы описывают предпочтительные и предоставляющие особые преимущества варианты выполнения туннельной печи для керамических изделий согласно изобретению.

Дополнительные признаки и преимущества изобретения станут более понятными после прочтения приведенного ниже описания, снабженного сопроводительными чертежами, приведенными в качестве не накладывающего ограничений примера.

на фиг.1 представлен вид сбоку туннельной печи согласно данному изобретению,

на фиг.2 в увеличении приведено частичное сечение, выполненное вдоль линии II-II, показанной на фиг.1,

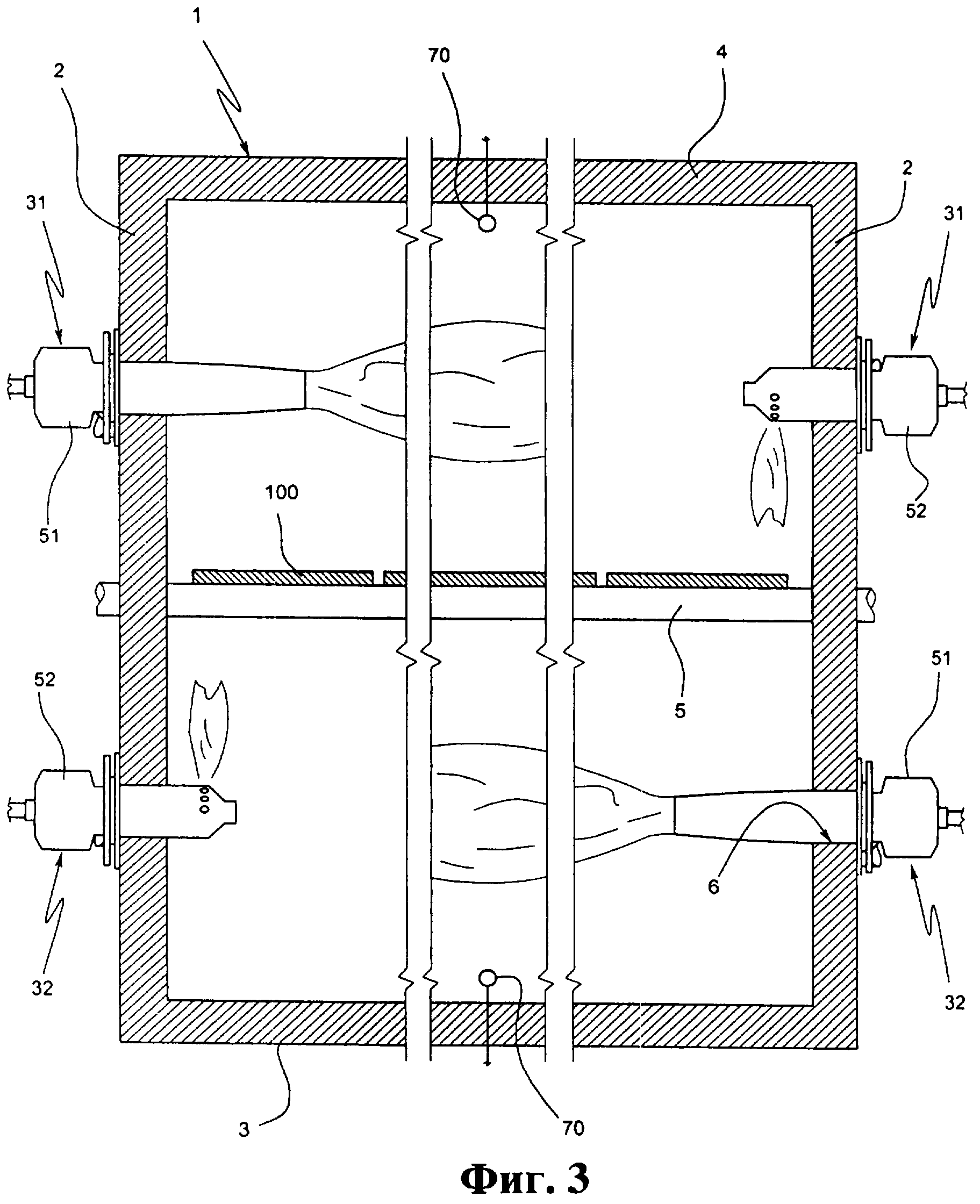

на фиг.3 в увеличении приведено частичное сечение, выполненное вдоль линии II-II, показанной на фиг.2.

Как показано на чертежах, туннельная печь для керамических изделий по данному изобретению в целом обозначена цифрой 1.

Если описывать в самом общем виде, печь 1 образована двумя противоположными боковыми стенками 2, основанием 3 и сводом 4.

Роликовый конвейер 5 известного типа размещен внутри печи 1, при этом роликовый конвейер 5 перемещает керамические изделия, которые в приведенном примере представляют собой плитки 100.

На каждой боковой стенке 2 туннеля расположено два ряда 31 и 32 газовых горелок, которые соответственно находятся выше и ниже роликового конвейера 5.

Горелки каждого из рядов расположены внутри углублений 6, выполненных в боковой стенке 2 печи 1.

Каждый из рядов горелок включает в себя два набора различных горелок, которые обозначены соответственно как 51 и 52, при этом горелки одного набора интерполируют с горелками других наборов.

Таким образом, образуется четыре ряда 31, 32 горелок, два - на одной стенке, и два - на другой. Каждый ряд 31, 32 состоит из двух наборов горелок. Горелки двух наборов каждого ряда интерполируют друг с другом и с горелками другого ряда, расположенного на той же стенке, и с горелками того же набора, которые образуют копланарный ряд на противоположной стенке.

В частности, горелки 51, которые здесь названы аксиальными горелками, снабжены только одним соплом, производящим аксиально направленное пламя, так, чтобы в основном нагревать центральную зону туннеля, тогда как горелки 52, которые здесь названы радиальными горелками, снабжены множеством сопел для радиально направленного пламени, так, чтобы в основном нагревать зону вблизи боковой стенки туннеля.

В альтернативном варианте радиальные горелки 52 могут, помимо сопел для радиально направленного пламени, содержать также сопло для аксиально направленного пламени.

Питание всех горелок, аксиальных и радиальных, происходит из общего канала 60 для подачи горючего газа, как это происходит в традиционных печах.

Каждый из наборов горелок 51 или 52 может быть распределен по секторам, которые обслуживают различные температурные зоны печи, каждый из которых снабжен собственными приспособлениями для регулирования и контроля, которые, в целях упрощения, не показаны на чертежах, при этом питание всех горелок происходит из канала 60 для подачи газа.

Элементы 70 контроля нагрева, которые могут представлять собой термопары или термальные зонды, расположены в каждой из температурных зон. Предпочтительно элементы 70 расположены по центру, в приведенном примере у свода 4 и у основания 3, а посылаемые ими сигналы направляются к устройствам для регулирования и контроля мощности нагрева, которые не показаны на чертежах.

Согласно данному изобретению и как показано на фиг.2, подача воздуха к аксиальным горелкам 51 происходит от общего канала 510 для подачи воздуха, в котором расположены обычные приспособления для регулирования и контроля (не показаны), тогда как подача воздуха к горелкам 52 происходит по другому каналу 520 для подачи воздуха.

В частности, от канала 520 отходят дополнительные каналы 524, каждый из дополнительных каналов 524 ведет к одной горелке 52 второго набора.

В показанном варианте выполнения канал 520 для подачи воздуха перекрыт снабженным приводом вентилем 521, расположенным выше каналов 524 и соединенным с блоком управления 522, который запрограммирован таким образом, чтобы регулировать давление воздушного потока и, таким образом, скорость потока, подаваемого к соответствующим радиальным горелкам 52.

В частности, блок управления 522 регулирует давление воздуха, подаваемого к радиальным горелкам, и, таким образом, поток воздуха в соответствии с сигналами, получаемыми от специальных приспособлений 523, о которых более подробно будет сказано ниже, указанные приспособления обнаруживают отступления от размеров изделий, выходящих из печи 1, заданных в соответствии со спецификацией плитки 100.

По сути, при наличии дефектов, обнаруживаемых в плитке 100, расположенной на боку и выходящей из печи 1, блок управления 522, получив сигналы от приспособлений 523 для обнаружения, незамедлительно вмешивается, изменяя количество подаваемого к радиальным горелкам 52 воздуха и, тем самым, изменяя соответствующую температуру. Это достигается посредством поддержания потока газа, поступающего к радиальным горелкам 52, постоянным, таким же, как подаваемый к аксиальным горелкам 51, в результате чего обеспечивается постоянство мощности нагрева.

Естественно, необходимые изменения потока воздуха являются небольшими и, следовательно, они не будут оказывать негативное воздействие на работу печи 1 в целом.

Для достижения оптимального регулирования блок управления 522 постоянно получает данные о давлении от датчиков давления 81, 82, расположенных соответственно в канале 510 для подачи воздуха к аксиальным горелкам 51 и в канале 520 для подачи воздуха к радиальным горелкам 52.

Для целей настоящего изобретения обнаружение «дефектов» в плитках 100 может выполнять персонал, который работает на клавиатуре, соединенной с блоком управления 522, или это может происходить посредством работы автоматической системы обнаружения для контроля размера и плоскостности плиток такого типа, который описан в итальянской заявке RE2006A000007 на имя того же заявителя, которая здесь подробно не описана.

Очевидно, что могут быть использованы и другие приспособления, пригодные для обнаружения дефектов плитки и направления соответствующего сигнала к блоку управления 522.

Сигнал, направляемый к блоку управления 522, преобразуется в значение разности давления между двумя потоками воздуха, направляемыми соответственно к аксиальным горелкам 51 и к радиальным горелкам 52.

В рабочем режиме печь 1 запускают, поддерживая одно и то же давление воздуха при подаче его к аксиальным и к радиальным горелкам. Затем, но только при наличии дефектов плиток, выходящих из печи 1, обнаруживаемых посредством приспособлений 523 для обнаружения, блок управления направляет сигнал к вентилю 521 для того, чтобы еще больше открыть или закрыть канал в соответствии с требуемым изменением давления, при этом изменение давления вычисляется блоком управления 522 в соответствии с сигналом, поступающим от приспособлений 523 для обнаружения, который указывает на наличие дефектов в плитке.

По сути, начальные параметры работы печи изменяются в небольшой степени. В качестве альтернативы применению вентиля 521, регулирующего несколько радиальных горелок 52, например горелок в заданной зоне нагрева, как было описано выше, вентиль может быть применен в отношении каждой из радиальных горелок 52, при этом вентили могут быть расположены в каналах 524. В этом случае каждый регулирующий вентиль снабжен датчиком давления, расположенным ниже вентиля, посылающим сигнал к блоку (системе) управления 522.

Так как система управления 522 использует датчики давления для контроля разницы давления между потоком воздуха, поступающего к аксиальным горелкам 51 и к радиальным горелкам 52, датчики давления могут быть заменены специальными системами для определения разницы давления ΔР, которые непосредственно направляют значение ΔР к системе управления 522.

Естественно, управление печью в целом выполняется центральным электронным блоком, который также управляет работой блока управления 522.

Как понятно из представленного описания, туннельная печь для керамических изделий по данному изобретению удовлетворяет предъявляемым требованиям и позволяет преодолеть недостатки, указанные во вступительной части описания применительно к предшествующему уровню техники.

Благодаря изменению скорости потока воздуха, подаваемого к радиальным горелкам, проводимому единым блоком управления, печь 1 по настоящему изобретению позволяет получить требуемые размеры и плоскостность для всех выходящих из нее плиток, причем нет различий между плитками, поступающими из центральных или боковых зон печи, при этом значительно снижается количество отходов.

Кроме того, печь по данному изобретению может быть легко изготовлена с использованием традиционных печей с проведением небольших конструктивных изменений.

Очевидно, что специалист в данной области техники, с целью удовлетворить специальные и возможные требования, может выполнить многочисленные модификации и изменения туннельной печи для керамических изделий, описанной выше, все из которых не выходят из рамок защиты, предоставляемой настоящим изобретением, как они определены приведенной ниже формулой изобретения.

Реферат

Изобретение относится к туннельной печи для керамических изделий. Печь содержит две противоположные боковые стенки, горизонтальный роликовый конвейер, предназначенный для удерживания и перемещения слоя плиток внутри печи, первый и второй набор горелок, расположенных вдоль двух боковых стенок и обращенных к противоположной стенке, каждая горелка первого набора снабжена только соплом для получения аксиального пламени для нагрева центральной зоны туннеля, каждая горелка второго набора снабжена соплом для радиально направленного пламени для нагрева зоны вблизи от боковой стенки туннеля, каждая горелка первого и второго наборов соединена с общим каналом для горючего газа и соответственно с первым и вторым каналами для поддерживающего горение вещества, приспособления для обнаружения несоответствий в размерах по сравнению с проектными размерами изделий, выходящих из печи, блок управления для получения данных, поступающих от приспособлений для обнаружения, приспособления для регулирования скорости потока поддерживающего горение вещества, поступающего к горелкам второго набора, расположенные во втором канале для поддерживающего горение вещества, приспособления для регулирования скорости потока поддерживающего горение вещества, управление которыми происходит посредством блока управления приспособлениями для регулирования в соответствии с данными, получаемыми от приспособлений для обнаружения. Обеспечивается эффективное регулирование работы печи с получением керамических изделий с требуемыми пространственными характеристиками. 10 з.п. ф-лы, 3 ил.

Комментарии