Способ и устройство формования и вулканизации шин для колес транспортных средств - RU2235641C2

Код документа: RU2235641C2

Чертежи

Описание

Настоящее изобретение касается способа формования и вулканизации шин для колес транспортных средств, включающего следующие этапы: размещение обрабатываемой шины на тороидальной опоре, наружная поверхность которой по существу соответствует внутренней поверхности самой шины; заключение шины и тороидальной опоры внутри формообразующей полости, выполненной в форме для вулканизации, причем упомянутая формообразующая полость имеет стенки, форма которых соответствует форме наружной поверхности шины по завершении вулканизации; прижатие шины ее наружной поверхностью к стенкам формообразующей полости; подведение тепла к обрабатываемой шине с целью образования ее поперечных молекулярных связей.

Изобретение также касается устройства формования и вулканизации шин для колес транспортных средств, содержащего тороидальную опору, приспособленную для зацепления обрабатываемой шины, причем упомянутая тороидальная опора имеет наружную поверхность, по существу соответствующую внутренней поверхности самой шины; форму для вулканизации, приспособленную для размещения тороидальной опоры, несущей обрабатываемую шину, внутри формообразующей полости, имеющей удерживающее шину пространство, образованное между наружной поверхностью тороидальной опоры и стенками самой формообразующей полости, соответствующими наружной поверхности вулканизированной шины; прижимные устройства для прижатия наружной поверхности шины к внутренней стенке литейной формы; нагревательные устройства для передачи тепла шине, заключенной в формообразующей полости.

В цикле производства шины предусмотрено, что после процесса изготовления, при котором изготавливают и/или собирают различные компоненты шины, необходимо выполнить процесс формования и вулканизации с целью стабилизации структуры шины в соответствии с данной геометрической конфигурацией, в общем отличающейся специфическим рисунком протектора.

С этой целью шину помещают в форму для вулканизации, обычно содержащую пару щек, приспособленных для перемещения в осевом направлении ближе друг к другу, которые располагают для работы на борту и боковинах шины, и по меньшей мере один свод периферийно распределенных секторов, допускающих их перемещение в радиальном направлении ближе друг к другу, чтобы действовать у полосы протектора шины. Более подробно, щеки и секторы способны взаимно перемещаться между открытым состоянием, в котором они расположены на расстоянии друг от друга, чтобы обеспечить возможность загрузки обрабатываемых шин, и закрытым состоянием, в котором они определяют формообразующую полость, согласование по геометрической форме которой такое же, как у наружных поверхностей изготавливаемой шины.

В одном из наиболее широко распространенных способов формования предусмотрено, что камеру для вулканизации из эластомерного материала, заполненную водяным паром и/или другой текучей средой с высокой температурой и высоким давлением, следует накачивать внутри шины, заключенной в формообразующей полости.

При таком способе шина удобно прижимается к внутренним стенкам формообразующей полости и стабилизируется в задаваемую ей геометрическую конфигурацию после образования поперечных молекулярных связей, которому подвергается эластомерный материал, из которого она сделана, обусловленную теплом, передаваемым текучей средой через камеру и стенки литейной формы.

Также известны способы формования, в которых вместо надуваемой камеры для вулканизации внутри шины размещается жесткая тороидальная опора, имеющая такую же конфигурацию, как изготавливаемая внутренняя поверхность шины.

Такой способ раскрыт, например, в Европейском патенте ЕР 242840, в котором жесткая тороидальная опора используется для придания соответствующей формы и окончательных размеров шине, заключенной в литейной форме. Согласно раскрытию вышеупомянутого патента для достижения соответствующего давления формования используется различие коэффициента теплового расширения между тороидальной металлической опорой и необработанным эластомерным материалом, из которого сделана шина.

В заключение, сборка частей, образующих литейную форму и тороидальную опору, определяет закрытое пространство в формообразующей полости, которая имеет форму, в точности аналогичную полной геометрической конфигурации шины. Таким образом, как наружные поверхности, так и внутренние поверхности шины поддерживаются в контакте с жесткими участками устройства вулканизации и формования. Другими словами, все части устройства, которые предназначены для придания окончательной геометрической формы шине, представляют собой жесткие части, в отличие от способов с использованием надувной камеры для вулканизации, которая, как известно, составляет деформируемую часть литейной формы.

Заявитель понимает, что при существующем уровне техники некоторые проблемы имеются как в способах с использованием во время вулканизации шины надувной камеры для вулканизации, так и в способах с использованием жесткой тороидальной опоры.

Что касается способов с использованием надувной камеры, фактически следует отметить, что деформируемость камеры может легко вызывать геометрические и/или структурные дефекты в шине из-за возможных нарушений, перенесенных самой камерой, например, после несбалансированного расширения и/или из-за фрикционных явлений, образующихся между наружными поверхностями камеры и внутренними поверхностями невулканизированной шины.

Поскольку на саму камеру также возлагается задача блокирования бортов шины относительно соответствующих участков литейной формы, деформируемость камеры делает трудным достижение достаточно высокого давления для блокирования бортов. Таким образом, могут возникать нежелательные смещения бортов относительно геометрической оси шины, которые приводят затем к нарушениям всей конструкции шины. Кроме того, недостаточное давление для блокирования бортов может вызывать образование подтеков у бортов из-за утечки эластомерного материала между камерой и литейной формой, прежде всего в начальные моменты процесса вулканизации.

Камера для вулканизации требует использования значительных количеств водяного пара, поскольку весь внутренний объем камеры, надуваемой в полости литейной формы, должен быть заполнен и, кроме того, она представляет препятствие для передачи тепла шине непосредственно водяным паром.

С другой стороны, использование жесткой тороидальной опоры вместо надувной камеры для вулканизации делает необходимым выполнять очень точную и трудную проверку объемов материала, используемого в изготовлении шины.

Кроме того, теперь невозможно применять к шине соответствующее расширение в радиальном и/или периферическом направлении для достижения, например, требуемых предварительно нагружающих действий в упрочняющих конструкциях, используемых при изготовлении шин.

Помимо этого, даже при помощи жесткой тороидальной опоры довольно трудно достичь правильной и эффективной теплопередачи к внутренней части шины.

В патенте США 1798210 раскрыт способ вулканизации, согласно которому предварительно изготовленная невулканизированная шина крепится к тороидальной опоре, сделанной из вулканизируемого каучука, подлежащего затем заключению в формообразующей полости, определяемой в форме для вулканизации. Тороидальная опора является полностью полой и имеет такую форму и размер, что взаимодействует с внутренними стенками формообразующей полости с целью выполнения герметичного уплотнения по внутренним периферическим краям шины. Однако размеры тороидальной опоры меньше, чем внутренние размеры невулканизированной шины, чтобы определить промежуток, идущий от одного борта до другого между наружными поверхностями тороидальной опоры и внутренними поверхностями невулканизированной шины. После выполнения уплотнения литейной формы горячая вода и/или другая горячая текучая среда под давлением впускается в тороидальную опору, и эта текучая среда достигает вышеупомянутого промежутка через отверстия, образованные в тороидальной опоре, с целью выполнения всех функций, требуемых для формования и вулканизации шины.

Однако в этом процессе вулканизации не является возможным и допустимым изготовление шины непосредственно на тороидальной опоре, которая вводится в форму для вулканизации вместе с самой шиной.

Кроме того, поскольку тороидальная опора обязательно имеет меньшие размеры, чем внутренние размеры шины, легко могут возникать дефекты конструкции, которые образуются в результате несовершенного центрирования и/или неуправляемых перемещений или деформаций, которым шина подвергается при заключении в формообразующей полости.

Заявитель понял, что можно достичь важных усовершенствований, если подвод рабочей текучей среды с целью выполнения формования шины и/или подвод тепла для вулканизации осуществлять во внутренней части промежутка, который образован между тороидальной опорой и невулканизированной шиной, только после расширения, сообщенного шине действием давления. Способ и устройство, задуманные на основе этого принципа, раскрыты в Европейской заявке на патент ЕР 0976533 А2, зарегистрированной на имя того же заявителя, а также в GB 150373.

В соответствии с настоящим изобретением было также обнаружено, что важные усовершенствования могут быть достигнуты в отношении расширения шины с благоприятными эффектами в отношении качественных характеристик конечного продукта, если одновременно с расширением, сообщаемым шине, боковые участки шины, заключенные, например, между бортами шины, и переходные области между боковинами и полосой протектора жестко удерживать между внутренними стенками формообразующей полости и наружной поверхностью тороидальной опоры. Таким образом, эффект расширения шины и образующееся в результате растяжение кордов, формирующих каркас и ленточные конструкции, предпочтительно сконцентрированы на внешней в радиальном направлении области самой шины, близко к полосе протектора.

Более подробно, целью изобретения является обеспечение способа формования и вулканизации шин для колес транспортных средств, отличающегося тем, что упомянутый этап прижатия включает в себя следующие действия: сжатие боковых участков шины, проходящих от ее внутренних периферических краев, между стенками формообразующей полости и наружной поверхностью тороидальной опоры, одновременно с упомянутым этапом заключения; сообщение расширения внешнему в радиальном направлении участку шины, определенному между упомянутыми боковыми участками, чтобы привести упомянутый внешний в радиальном направлении участок к внутренним стенкам формообразующей полости.

В частности, расширение шины предпочтительно обеспечивается так, чтобы выполнять его посредством ввода текучей среды под давлением по меньшей мере в один промежуток рассеяния текучей среды, образованный между наружной поверхностью тороидальной опоры и внутренней поверхностью шины.

До ввода текучей среды под давлением внутренняя поверхность шины по существу надежно прилегает по всему ее протяжению к наружной поверхности тороидальной опоры, где упомянутый промежуток рассеяния образуется после расширения шины.

Подвод текучей среды под давлением предпочтительно выполняется через подающие каналы, образованные в тороидальной опоре и открывающиеся к наружной поверхности последней.

До упомянутого этапа прижатия можно предпочтительно обеспечить, чтобы этап предварительного формования шины был выполнен посредством предварительного ввода рабочей текучей среды между упомянутой наружной поверхностью тороидальной опоры и внутренней поверхностью шины под более низким давлением, чем давление текучей среды, вводимой под давлением во время этапа прижатия.

Управление нагреванием предпочтительно осуществляется подводом нагревающей текучей среды к упомянутому промежутку рассеяния, причем упомянутая нагревающая текучая среда содержит такую же текучую среду под давлением, какая используется для выполнения этапа прижатия.

Более подробно, текучая среда под давлением вводится в верхний участок формообразующей полости и направляется по внутренней поверхности тороидальной опоры к нижнему участку самой полости.

Одновременно с упомянутым этапом ввода также предпочтительно выполняется этап вывода упомянутой текучей среды под давлением из нижнего участка формообразующей полости, чтобы создать поток текучей среды под давлением по внутренней поверхности тороидальной опоры и промежутку рассеяния.

В соответствии с предпочтительным вариантом осуществления вводимой в формообразующую полость текучей среде под давлением придается вращательное движение вокруг геометрической оси тороидальной опоры.

Упомянутый промежуток рассеяния предпочтительно имеет протяженность от 3 до 14 мм, измеряемую между внутренней поверхностью шины и наружной поверхностью тороидальной опоры по меньшей мере в экваториальной плоскости самой шины.

Также предпочтительно предусмотрено, что упомянутая протяженность должна включать в себя увеличение окружности шины, заключенное между 1 и 3,5%, измеряемое в экваториальной плоскости (Х-Х) самой шины.

Кроме того, в соответствии с настоящим изобретением этап размещения шины на тороидальной опоре предпочтительно выполняют путем непосредственного изготовления шины на тороидальной опоре.

Перед этапом введения текучей среды под давлением для предотвращения проникновения текучей среды под давлением через эластомерный материал, формирующий невулканизированную шину, целесообразно выполнить обработку внутренней поверхности шины.

Более подробно, во время подготовительного этапа изготовления шины предварительно вулканизированную прокладку формируют непосредственно на тороидальной опоре с целью предотвращения проникновения упомянутой текучей среды под давлением через эластомерный материал, формирующий невулканизированную шину.

Дополнительной целью изобретения является обеспечение устройства формования и вулканизации шин для колес транспортных средств, отличающегося тем, что при упомянутом заключенном состоянии упомянутое удерживающее пространство имеет внутренние в радиальном направлении участки, имеющие форму и размеры, по существу соответствующие форме и размерам боковых участков шины, простирающихся от внутренних периферийных ее краев, и внешний в радиальном направлении участок, имеющий радиальные размеры, превышающие радиальные размеры внешнего в радиальном направлении участка шины, простирающегося между боковыми участками самой шины.

Более подробно, упомянутые прижимные устройства содержат каналы для подачи текучей среды под давлением, которые образованы через тороидальную опору и открываются в наружную поверхность упомянутой опоры.

Упомянутое удерживающее пространство при закрытой литейной форме предпочтительно имеет больший объем, чем объем, занимаемый самой шиной.

Кроме того, предпочтительно предусмотрено, что упомянутые подающие каналы должны открываться по меньшей мере в один промежуток для рассеяния текучей среды под давлением, определяемый во внешнем в радиальном направлении участке упомянутого удерживающего пространства, между наружной поверхностью тороидальной опоры и внутренней поверхности обрабатываемой шины.

Наружная поверхность тороидальной опоры предпочтительно имеет меньшую протяженность, чем протяженность внутренней поверхности вулканизируемой шины.

Также предпочтительно предусмотрено, что упомянутые прижимные устройства должны содержать по меньшей мере одну направляющую трубу для упомянутой текучей среды под давлением, проходящую вдоль внутренней поверхности тороидальной опоры и заканчивающуюся у упомянутых подающих каналов.

В частности, упомянутая направляющая труба ограничена между внутренней поверхностью тороидальной опоры и заполняющейся конструкцией, прикрепленной к внутренней части самой тороидальной опоры.

Упомянутая заполняющаяся конструкция предпочтительно имеет наружную поверхность, проходящую по существу параллельно внутренней поверхности тороидальной опоры.

Более подробно, заполняющаяся конструкция содержит верхний участок, имеющий наружную поверхность, по существу параллельную внутренней поверхности тороидальной опоры, и нижний участок, имеющий базовую поверхность, ориентированную наклонно относительно горизонтальной плоскости.

Упомянутое прижимное устройство может также содержать распределенные по окружности впускные наконечники, ориентированные по направлению к концу упомянутой направляющей трубы.

Упомянутые впускные наконечники предпочтительно ориентированы по направлению к впускному концу упомянутой направляющей трубы, расположенной над экваториальной плоскостью тороидальной опоры.

Более подробно, упомянутые наконечники ориентированы наклонно относительно радиального направления к геометрической оси тороидальной опоры.

В предпочтительном варианте осуществления обеспечены по меньшей мере первый и второй ряды упомянутых подающих каналов, причем упомянутые каналы расположены в соответственно противолежащих местоположениях относительно экваториальной центральной плоскости тороидальной опоры и ориентированы в направлениях, соответственно сходящихся на расстоянии от геометрической оси тороидальной опоры.

Также предпочтительно предусмотрено, что упомянутая тороидальная опора должна иметь по меньшей мере один центрирующий стержень для зацепления в центрирующем гнезде, связанном с литейной формой, с целью фиксирования регулировки положения тороидальной опоры и шины в формообразующей полости.

Упомянутый центрирующий стержень предпочтительно проходит вдоль геометрической оси, общей для упомянутой тороидальной опоры, упомянутой обрабатываемой шины и упомянутой формообразующей полости.

Кроме того, в соответствии с настоящим изобретением упомянутые нагревательные устройства предпочтительно содержат по меньшей мере одну трубу для направления нагревающей текучей среды к подающим каналам.

Упомянутая нагревающая текучая среда предпочтительно содержит такую же текучую среду под давлением, как вводимая из устройств подачи текучей среды под давлением.

Также предпочтительно предусмотрено, что упомянутая тороидальная опора должна иметь конструкцию, эластично упругую в осевом направлении по меньшей мере в областях, соответствующих внутренним периферическим краям шины.

Более подробно, упомянутая тороидальная опора предпочтительно имеет конструкцию, эластично упругую в осевом направлении в областях, соответствующих боковым участкам шины.

Дополнительные особенности и преимущества станут более очевидными из подробного описания предпочтительного, но не исключительного варианта осуществления способа и устройства формования и вулканизации шин для колес транспортных средств в соответствии с настоящим изобретением. Это описание сформулировано ниже относительно прилагаемых чертежей, приведенных в качестве неограничивающего примера, на которых:

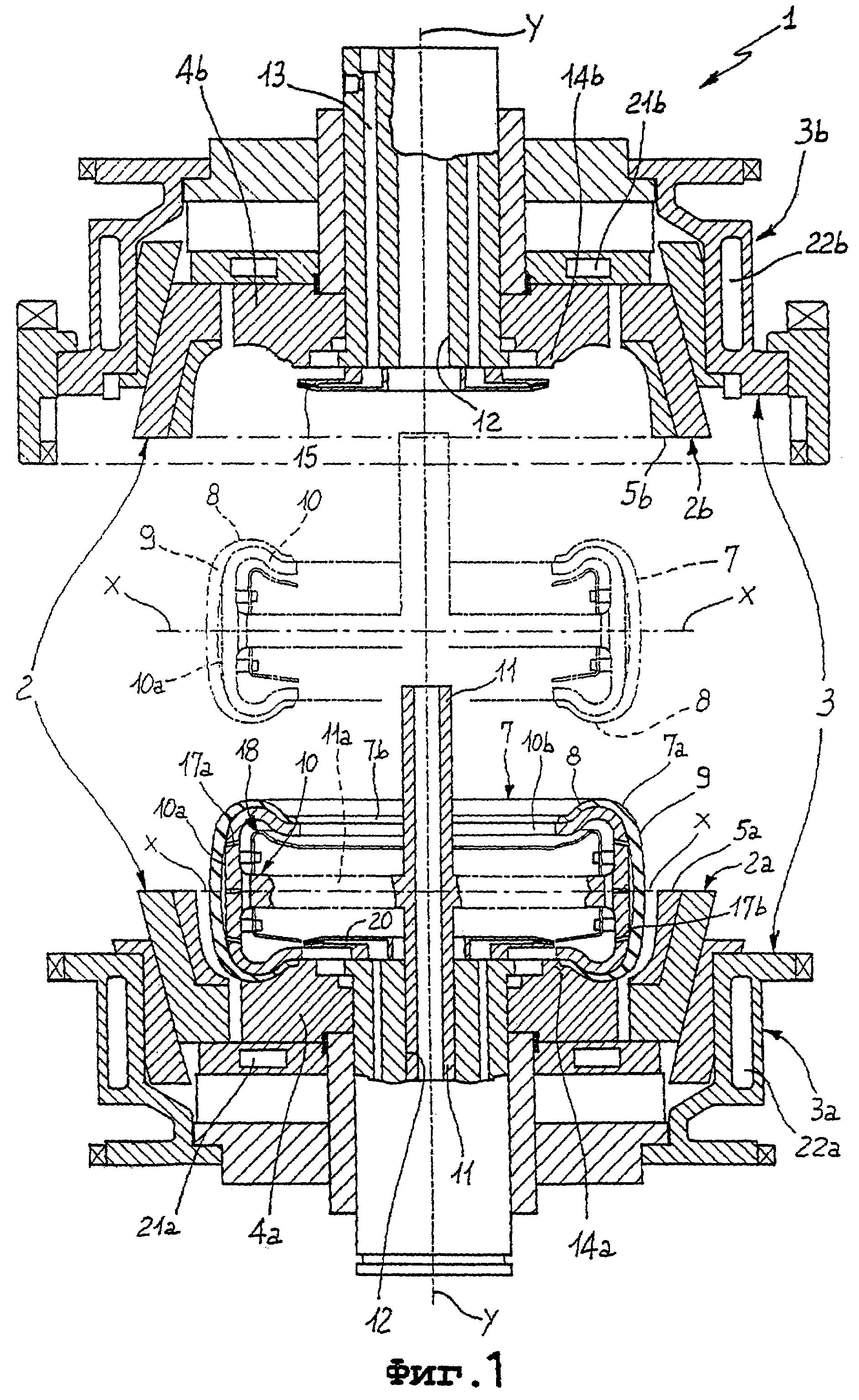

- фиг.1 схематически показывает вид в поперечном разрезе устройства в соответствии с изобретением, с литейной формой, расположенной в открытом состоянии для обеспечения возможности удаления вулканизированной шины;

- фиг.2 представляет половину фрагментарного поперечного сечения, представленного в увеличенном масштабе относительно фиг. 1, показывающего невулканизированную шину во время этапа обработки, на котором началось закрывание литейной формы через перемещение щек ближе к тороидальной опоре;

- фиг.3 представляет половину поперечного сечения шины во время этапа обработки, на котором после сближения секторов в радиальном направлении закрывание литейной формы завершено;

- фиг.4 представляет половину поперечного сечения шины, сформированной относительно поверхностей литейной формы после подвода водяного пара под давлением в формообразующую полость;

- фиг.5 представляет схематический вид сверху, показывающий распределение впускных наконечников для рабочей текучей среды относительно геометрической оси литейной формы и тороидальной опоры.

В названных чертежах устройство формования и вулканизации шин для колес транспортных средств в соответствии с настоящим изобретением в общем обозначено ссылочной позицией 1.

Устройство 1 содержит форму 2 для вулканизации, связанную с прессом 3 для вулканизации, показанным только схематически, поскольку он может быть выполнен любым способом, удобным для специалиста в данной области техники. Например, литейная форма 2 может состоять из нижней половины 2а и верхней половины 2b в сцеплении с опорной плитой 3а и закрывающим участком 3b пресса 3 соответственно.

В примере каждая из нижней 2а и верхней 2b половин литейной формы 2 имеют нижнюю щеку 4а и верхнюю щеку 4b соответственно и нижний 5а и верхний 5b свод секторов.

Нижняя 2а и верхняя 2b половины могут взаимно перемещаться между открытым состоянием, в котором они разнесены на расстояние друг от друга, как показано на фиг.1, и закрытым состоянием, показанным на фиг.2-4, на которых они помещены близко друг к другу, чтобы образовать формообразующую полость 6, ограниченную внутренними стенками литейной формы 2, определяемой щеками 4а, 4b и секторами 5а, 5b. Внутренние стенки литейной формы 2 имеют форму, соответствующую геометрической конфигурации наружной поверхности 7а изготовляемой шины 7.

Шина 7 обычно имеет конструкцию каркаса предпочтительно радиального типа, образованную из одного или больше слоев каркаса, имеющих соответствующие противоположные концевые края в сцеплении с кольцевыми укрепляющими конструкциями, включенными во внутренние периферические края 7b самой шины, то есть в области, обычно называемые "бортами".

Два боковых участка 8, проходящих от бортов 7b, и внешний в радиальном направлении участок 9, заключенный между упомянутыми боковыми участками, можно идентифицировать как конструкцию каркаса, и в более общем смысле, целую конструкцию шины 7.

На конструкцию каркаса, в его внешнем в радиальном направлении участке 9, накладывают ленточную конструкцию, содержащую один или больше слоев ленты, расположенных последовательно и наложенных в радиальном направлении друг на друга.

Каркас и ленточные конструкции, а также кольцевые укрепляющие конструкции у бортов на прилагаемых чертежах не показаны, поскольку их можно выполнять любым удобным способом.

Щеки 4а, 4b предназначены для формирования наружных поверхностей противоположных боковин шины 7, проходящих у боковых участков 8, тогда как секторы 5а, 5b предназначены для действия на внешнем в радиальном направлении участке 9 с целью формирования так называемой полосы протектора самой шины, создавая там серию выемок и продольных и/или поперечных углублений (не показанных на чертежах), расположенных подходящим образом, чтобы формировать желательный "рисунок протектора".

Устройство 1 далее предполагает использование по меньшей мере одной тороидальной опоры 10 из металла или другого твердого материала, имеющей наружную поверхность 10а, воспроизводящую или во всяком случае по существу соответствующую форме внутренней поверхности шины 7, подлежащей обработке вулканизацией и формованием. Тороидальная опора 10 выполнена в виде разъемного барабана, то есть барабана, состоящего из перемещаемых центростремительно периферических сегментов так, что саму тороидальную опору можно разобрать и легко удалить из шины 7, когда изготовление шины закончено.

В соответствии со способом изобретения невулканизированную шину 7 размещают на тороидальной опоре 10 до того, как последнюю вставляют вместе с самой шиной в литейную форму 2 для вулканизации, находящуюся в открытом состоянии.

В частности, сцепление шины 7 на тороидальной опоре 10 может быть удобно получено при изготовлении шины непосредственно на самой опоре. Таким образом, тороидальная опора 10 преимущественно используется как жесткая модель для формирования и/или нанесения различных компонентов, типа слоев каркаса, укрепляющих конструкций в бортах, слоев ленты, боковин и полос протектора, взаимодействующих при формировании самой шины. Дополнительные подробности относительно методик формирования и/или установления компонентов шины 7 на тороидальной опоре 10 можно найти, например, в Европейских заявках на патенты ЕР 0928680 и ЕР 0928702 соответственно, зарегистрированных на имя того же самого заявителя.

При таких обстоятельствах геометрическая форма внутренней поверхности невулканизированной шины 7 будет точно соответствовать или во всяком случае по существу совпадать с формой наружной поверхности тороидальной опоры 10. Другими словами, тороидальная опора 10 и шина 7 находятся во взаимном контакте по существу однородным образом по всей их внешней 10а и внутренней поверхности соответственно.

Однако, как более подробно объяснено ниже, когда вулканизация закончена, протяженность наружной поверхности 10а тороидальной опоры 10 предпочтительно оказывается обычно меньше, чем протяженность внутренней поверхности 7b шины 7.

Тороидальная опора 10 предпочтительно обеспечена по меньшей мере одним центрирующим стержнем 11 для зацепления в центрирующем гнезде 12, расположенном в литейной форме 2, с целью установления точного регулирования положения самой тороидальной опоры и шины 1, поддерживаемой ею внутри формообразующей полости 6. В показанном варианте осуществления тороидальная опора 10 имеет два центрирующих стержня 11, проходящих от противоположных сторон вдоль геометрической оси Y обычно к тороидальной опоре 10, шине 7 и формообразующей полости 6 и приспособленных для вхождения без зазора в соответствующие центрирующие гнезда 12, образованные в основании 3а и закрывающем участке 3b пресса 3 для вулканизации соответственно.

Центрирующие стержни 11 могут быть связаны с тороидальной опорой 10 связующими соединениями 11а (показанными только схематически), приспособленными для обеспечения возможности центростремительного перемещения упомянутых периферических сегментов, образующих непосредственно тороидальную опору.

После того как тороидальная опора 10 с шиной 7 помещена на нижний участок 2а литейной формы 2, литейную форму переводят в ее закрытое состояние.

Как ясно показано в прилагаемых чертежах, после закрывания литейной формы 2 шина 7 заключена в удерживающем пространстве, ограниченном между наружной поверхностью 10а тороидальной опоры 10 и внутренними стенками формообразующей полости 6.

Это удерживающее пространство, когда литейная форма закрыта, предпочтительно имеет объем, превышающий объем, принимаемый самой шиной. Более подробно, как можно легко вывести из прилагаемых чертежей, удерживающее пространство имеет два внутренних в радиальном направлении участка с формой и размерами, по существу соответствующими форме и размерам боковых участков 8 шины 7, и внешний в радиальном направлении участок, ограниченный между упомянутыми внутренними в радиальном направлении участками, с радиальными размерами, превышающими радиальные размеры, то есть толщину, измеряемую на внешнем в радиальном направлении участке 9 самой шины.

На начальном этапе закрывания литейной формы 2 каждая из нижней 4а и верхней 4b щек приводятся в действие относительно наружных поверхностей шины 7 на одном из боковых участков 8 самой шины, как ясно показано на фиг.2.

При такой ситуации каждый из боковых участков 8 шины 7 заключен между стенками формообразующей полости 6, соответствующими щекам 4а, 4b и наружной поверхностью 10а тороидальной опоры 10.

Одновременно с этим каждый из внутренних периферических краев 7b шины 7 с уплотнением входит в зацепление между внутренними периферическими участками 10b тороидальной опоры 10 и внутренними кольцевыми участками 14а, 14b нижней 4а и верхней 4b щек, обычно называемыми "бортовыми кольцами". Более подробно, между бортовым кольцом 14а, 14b каждой щеки 4а, 4b и соответствующим внутренним периферическим участком 10b тороидальной опоры 10 определяется поверхность посадки кожуха для внутреннего периферического края 7b шины 7, обычно известная как "борт" шины.

Упомянутые поверхности 14а, 14b посадки борта шины на ободе колеса дают соответствующие борта 7b формования самой большой геометрической точности и толщины, поскольку это следует из непосредственного соединения между жесткими поверхностями тороидальной опоры 10 и щеками 4а, 4b литейной формы 2.

Кроме того, упомянутые поверхности посадки борта гарантируют очень устойчивое и точное центрирование шины 7 относительно оси Y формообразующей полости 6.

Тороидальная опора 10 предпочтительно также имеет такие размеры, что по меньшей мере в областях, соответствующих бортам 7b шины 7, она имеет конструкцию, эластично упругую в осевом направлении, после взаимного приближения щек 4а, 4b во время этапа закрывания литейной формы 2.

В частности, тороидальная опора 10 является преимущественно эластично упругой в осевом направлении в областях, соответствующих полной протяженности боковых участков 8 шины, подвергаемых сжимающему действию между щеками 4а, 4b и непосредственно тороидальной опорой.

Более подробно, осевая деформация, которой подвергается тороидальная опора 10 в областях контактирования с щеками 4а, 4b близко к бортам 7b шины, предпочтительно заключена между 0,3 и 0,5 мм и имеет такую степень, что образует удельное давление, заключенное между 18 и 25 барами (18×105-25×105 Па) на поверхностях контактирования с соответствующими щеками 4а, 4b. Это контактное давление во время начала этапов формования и вулканизации шины предотвращает какую-либо утечку эластомерного материала между поверхностями находящихся во взаимном соприкосновении тороидальной опоры 10 и щек 4а, 4b, таким образом исключая появление образующихся в результате подтеков. После взаимного сближения щек 4а, 4b или одновременно с их сближением закрывание литейной формы 2 завершается посредством радиального сближения секторов 5а, 5b, в то время как они перемещаются близко к тороидальной опоре 10.

Как можно видеть на фиг.3, в момент, когда закрывание литейной формы 2 закончено, стенки формообразующей полости 6 близко к секторам 5а, 5b сохраняются на некотором расстоянии от наружной поверхности шины 7, тогда как внутренняя поверхность шины сцепляется с наружной поверхностью 10а тороидальной опоры 10 по существу по всей ее протяженности.

На этом этапе полоса протектора, расположенная во внешнем в радиальном направлении участке 9 шины 7, может быть во всяком случае частично пронизана гребнями, образованными на секторах 5а, 5b, особенно близко к так называемой "плечевой зоне" шины, то есть в переходных областях между боковинами шины и полосой протектора.

Нажимное действие шины 7 относительно внутренних стенок формообразующей полости 6, начало которого осуществляется со сжатием бокового участка 8 между щеками 4а, 4b и тороидальной опорой 10, выполняется также на внешнем в радиальном направлении участке 9 шины 7 одновременно с управлением нагреванием, чтобы вызвать образование поперечных, молекулярных связей эластомерного материала, из которого сделана шина, и образующуюся в результате геометрическую и структурную стабилизацию самой шины.

С этой целью устройство 1 снабжено прижимными устройствами, содержащими по меньшей мере одну первичную трубу 13 для подачи текучей среды под давлением, образованную, например, в закрывающем участке 3b пресса 3 и открывающуюся в формообразующую полость 6, чтобы подавать текучую среду под давлением в упомянутую полость, во внутреннем в радиальном направлении положении относительно тороидальной опоры 10.

Множество каналов 17а, 17b, 17с для подачи текучей среды под давлением проходит через тороидальную опору 10, эти каналы открываются к наружной поверхности 10а тороидальной опоры и удобно распределены по ее периферии.

Более подробно, предусмотрены предпочтительно по меньшей мере первый и второй ряды подающих каналов 17а, 17b, где упомянутые ряды расположены в соответственно противолежащих положениях относительно экваториальной центральной плоскости Х-Х тороидальной опоры 10 и ориентированы в соответственно сходящихся направлениях, проходящих от геометрической оси Y, для целей, лучше объясняемых ниже. Также можно предусмотреть по меньшей мере третий ряд подающих каналов 17с, периферийно распределенных в серединной экваториальной плоскости Х-Х.

Текучая среда под давлением, подаваемая от первичной трубы 13, посылается в камеру 6 формования через множество распределенных по окружности впускных наконечников 15. Как ясно показано на фиг. 5, эти впускные наконечники могут быть ориентированы преимущественно наклонно, предпочтительно под углом α, заключенным между 15 и 45°, относительно направления, радиального к геометрической оси Y формообразующей полости 6, с целью придания рабочей текучей среде под давлением вращательного движения непосредственно вокруг геометрической оси.

Кроме того, предпочтительно предусмотрены впускные наконечники 15, расположенные в верхнем участке формообразующей полости 6 так, чтобы быть направленными к впускному концу 16а направляющей трубы 16, проходящей вдоль внутренней поверхности тороидальной опоры 10 и связанной с подающими каналами 17. Эта направляющая труба 16 предпочтительно ограничена между внутренней поверхностью тороидальной опоры 10 и заполняющейся конструкцией 18, предпочтительно сделанной из листового металла и прикрепленной к внутренней части тороидальной опоры. Как ясно показано на чертежах, заполняющаяся конструкция 18 имеет наружную поверхность, проходящую по существу параллельно внутренней поверхности тороидальной опоры 10. В частности, заполняющаяся конструкция 18 имеет верхний участок 18а, имеющий наружную поверхность, параллельную внутренней поверхности тороидальной опоры 10, и нижний участок 18b, имеющий базовую поверхность, слегка наклоненную относительно горизонтальной плоскости, которая проходит между внешним в радиальном направлении и внутренним в радиальном направлении краями самой заполняющейся конструкции после опускания по направлению к геометрической оси Y. Из-за наличия этой базовой поверхности преимущественно предотвращается накопление конденсата внутри заполняющейся конструкции 18.

Текучая среда под давлением, распределяемая от впускных наконечников 15, проходит через направляющую трубу 16 и, следовательно, достигает наружной поверхности 10a тороидальной опоры 10 через подающие каналы 17а, 17b, 17с.

Давление, прикладываемое текучей средой, заставляет шину 7, у которой ее боковые участки 8 уплотняющим образом зажаты между тороидальной опорой 10 и щеками 4а, 4b, растягиваться в ее радиально внешнем участке 9 в удерживающем пространстве, определяемом между стенками формообразующей полости 6 и наружной поверхностью 10а тороидальной опоры 10. Таким образом, между внутренней поверхностью шины 7 и наружной поверхностью 10а тороидальной опоры 10 образуется промежуток 19 рассеяния, который заполняется текучей средой под давлением.

Подвод текучей среды под давлением можно обеспечивать так, чтобы ему предшествовал начальный этап предварительного формования, стремясь к образованию начального отделения внутренней поверхности шины 7 от тороидальной опоры 10 в ее внешнем в радиальном направлении участке 9. Этот этап предварительного формования можно выполнять посредством предварительного подвода в формообразующую полость 6 рабочей текучей среды, состоящей, например, из азота, подаваемого под давлением, находящемся, например, в пределах между 3 и 5 барами (3×105-5×105 Па), и во всяком случае ниже, чем давление текучей среды, вводимой под давлением во время этапа прижатия.

Впоследствии, подвод текучей среды под давлением выполняется так, чтобы установить заключительное расширение внешнего в радиальном направлении участка 9 шины 7, приводя упомянутый участок во взаимосвязь по осевому давлению с внутренними стенками формообразующей полости 6, определяемыми секторами 5а, 5b.

Одновременно текучая среда под давлением отводится из нижнего участка формообразующей полости 6 через один или более стержней 20 разрядки, связанных непосредственно с нижним участком близко к внутренним периферическим краям 7b шины 7.

Таким образом, по внутренней поверхности тороидальной опоры 10 и в промежутке 19 рассеяния образуется поток текучей среды под давлением, перемещающийся от верхних к нижним участкам формообразующей полости 6 так, что обеспечивается эффективное и однородное управление нагреванием шины 7.

Более подробно, текучая среда под давлением, распределяемая от впускных наконечников 15, проходит по верхней секции направляющей трубы 16, пока не подходит близко к первому ряду подающих каналов 17а. Часть текучей среды под давлением достигает промежутка 19 рассеяния через подающие каналы 17а первого ряда, предпочтительно ориентированного в соответствии с направлением самого потока текучей среды по направляющей трубе 16. Остальная часть текучей среды под давлением продолжает свое движение через направляющую трубу 16, вдоль внутренней поверхности тороидальной опоры 10 в направлении нижнего участка формообразующей полости 6. Поток текучей среды, проходящий через подающие каналы 17b, 17с, принадлежащие второму и третьему рядам, способствует удалению текучей среды под давлением из промежутка 19 рассеяния посредством эффекта Вентури.

Таким образом, обеспечен эффективный обмен текучей средой под давлением в промежутке 19 рассеяния, который вызывает непрерывное удаление конденсата, имеющего тенденцию образовываться там во время процесса вулканизации.

На этапе прижатия промежуток 19 рассеяния предпочтительно имеет протяженность в диапазоне между 3 и 14 мм, измеряемую между внутренней поверхностью 7с шины 7 и наружной поверхности 10а тороидальной опоры 10, по меньшей мере близко к экваториальной плоскости шины, совпадающей с экваториальной плоскостью Х-Х формообразующей полости 6.

Также предпочтительно предусмотрено, что величина расширения, налагаемого на шину 7, должна включать в себя растяжение ленточной конструкции такое же, как увеличение ее периметра, заключенное между 1 и 3,5%, измеряемое в экваториальной плоскости Х-Х самой шины.

Это расширение благоприятно не включает в себя какое-либо аномальное растяжение кордов, формирующих конструкцию каркаса шины, особенно в ее боковом участке 8, жестко удерживаемом между щеками 4а, 4b и тороидальной опорой 10. Растяжение и образующееся в результате удлинение каркаса и кордов ленты фактически сконцентрированы во внешнем в радиальном направлении участке 9 шины 7.

Текучая среда под давлением, вводимая в промежуток 19 рассеяния во время этапа прижатия, может состоять, например, из азота или из другого инертного газа. Однако в предпочтительном варианте осуществления в дополнение к инертному газу или вместо него предпочтительно предусматривается для использования перегретый водяной пар при температуре, предпочтительно заключенной между 170 и 210°С, подаваемый с постепенно увеличивающимся давлением до значения, заключенного между 16 и 30 барами (16×105-30×105 Па), предпочтительно приблизительно до 18 бар (18×105 Па). При таких обстоятельствах текучая среда под давлением, направляемая в подающие каналы 17а, 17b, 17с для формования шины, также частично или полностью выполняет функцию нагревающей текучей среды для передачи необходимого тепла шине с целью ее вулканизации.

Первичная труба 13, впускные наконечники 15, направляющая труба 16 и подающие каналы 17а, 17b, 17с вместе с дополнительной системой каналов 22а, 22b, 21а, 21b близко к щекам 4а, 4b и к секторам 5а, 5b литейной формы 2, подающей водяной пар под давлением при высокой температуре, также выполняют функцию нагревательных устройств для стенок литейной формы 2 с целью подведения необходимого тепла к шине 7, для образования в ней поперечных молекулярных связей равномерно от внешней части к внутренней.

В соответствии с дополнительным аспектом изобретения перед подводом текучей среды под давлением предпочтительно выполняется обработка внутренней поверхности шины 1 с целью предотвращения просачивания водяного пара под давлением, прежде всего на начальном этапе цикла вулканизации, через невулканизированный эластомерный материал, из которого сделана шина. Более подробно, с этой целью настоящий способ включает в себя размещение по меньшей мере одного тонкого предварительно вулканизированного слоя (прокладки) из непроницаемой смеси на внутренней поверхности шины. Предварительно вулканизированную прокладку (на чертежах не показанную) преимущественно можно формировать непосредственно на тороидальной опоре 10 во время предшествующего этапа изготовления шины 7 на самой тороидальной опоре или применять в форме покрытия тонким слоем на наружной поверхности 10 тороидальной опоры 10.

Дополнительные технические данные относительно состава прокладки и особенностей описаны в европейской заявке на патент ЕР 0976534 А2, зарегистрированной на имя того же заявителя, к которой можно обратиться для дальнейших объяснений.

Изобретение достигает важных преимуществ.

Фактически, возможность изготовления самой шины на жесткой тороидальной опоре гарантирует высокие характеристики для шины в отношении геометрической точности и структурной однородности.

Применение жесткой тороидальной опоры во время этапа формования и вулканизации обеспечивает возможность достижения точного центрирования шины внутри формы для вулканизации и позволяет больше контролировать геометрические и структурные особенности самой шины во время этапа расширения по сравнению с традиционными процессами, использующими для вулканизации надувные камеры. Это геометрическое и структурное управление также дополнительно улучшается посредством эффективного закрепления боковых участков 8 между щеками 4а, 4b и тороидальной опорой 10, как предварительно было описано, без какого-либо риска образования подтеков из-за утечки эластомерного материала на бортах, даже во время начальных этапов процесса вулканизации и формования.

Кроме того, подвод водяного пара под давлением и при заданной температуре к промежутку рассеяния, образованному между тороидальной опорой и внутренней поверхностью шины, гарантирует большую передачу тепла к шине, и этой передаче не препятствуют тела из эластомерного материала, типа камер для вулканизации в известной технике, и более эффективную, чем доступна посредством контакта с жесткими телами, типа самой тороидальной опоры.

Использование тороидальной опоры во время этапа вулканизации дополнительно предлагает возможность значительного сокращения объема, занимаемого водяным паром внутри шины, так что вулканизация достигается со значительно сниженным количеством водяного пара по сравнению с известной техникой. Дальнейшее снижение количества подлежащего использованию водяного пара достигается благодаря принудительному подводу текучей среды под давлением к направляющей трубе, определяемой между заполняющейся конструкцией 18 и внутренней поверхностью тороидальной опоры 10.

Подвод водяного пара или другой текучей среды под давлением между тороидальной опорой и внутренней поверхностью шины также позволяет обеспечить соответствующие предварительно нагружающие силы посредством расширения шины во внутренних укрепляющих конструкциях самой шины, и это условие часто бывает искомым с целью достижения заданных рабочих характеристик.

В частности, изобретение предпочтительно позволяет вызвать растяжение с последующими предварительно нагружающими силами в ленточной конструкции шины без сообщения слишком сильного растяжения кордам, формирующим слой или слои, принадлежащие конструкции каркаса, прежде всего в областях боковин.

Следует отметить, что расположение направляемого пути для водяного пара или другой текучей среды под давлением по внутренним поверхностям тороидальной опоры, а также специфическая ориентация подающих труб 17а, 17b, 17с гарантируют превосходный обмен водяного пара внутри промежутка 19 рассеяния и, следовательно, эффективное удаление водных капель, которые, вероятно, образуются из-за конденсации на внутренних поверхностях шины после теплопередачи, выполняемой водяным паром. Этот аспект особенно выгоден, поскольку присутствие водных капель на внутренних поверхностях шины может быть опасным для достижения эффективной теплопередачи.

Расположение слоя предварительно вулканизированного эластомера на внутренней поверхности шины также устраняет риск, что прямой контакт водяного пара с внутренними поверхностями шины может вызывать диффузию водяных частиц в слоях невулканизированной смеси, прежде всего во время начальных этапов процесса вулканизации.

В описываемом изобретении предусмотрено много модификаций и вариантов. Например, можно обеспечить, чтобы промежуток 19 рассеяния по меньшей мере частично определялся понижающейся поверхностью, размещаемой на наружной поверхности 10а тороидальной опоры 10. В этом случае также из-за подвода текучей среды под давлением достигается расширение шины 7, увеличивающее объем промежутка 19 рассеяния.

Реферат

Предлагаемые способ и устройство относятся к машиностроению и применяются для формования и вулканизации шин для колес транспортных средств. Сущность изобретения заключается в том, что невулканизированную шину, изготавливаемую на тороидальной опоре, заключают в форму для вулканизации. Боковые участки шины зажимаются между щеками литейной формы и тороидальной опорой. Водяной пар или другая текучая среда под давлением подается в промежуток рассеяния, образованный благодаря расширению шины между внутренней поверхностью шины и наружной поверхностью тороидальной опоры. Предварительно вулканизированную прокладку заранее накладывают на внутреннюю поверхность шины с целью предотвращения диффузии водяных частиц в необработанном эластомерном материале. Данный способ и устройство позволяют получить конечный продукт с качественными характеристиками. 2 с. и 31 з.п. ф-лы, 5 ил.

Комментарии