Влагоотверждаемые полимерные композиции, содержащие галогенированные полимеры и меркаптиды металлов - RU2697850C1

Код документа: RU2697850C1

Описание

Ссылка на родственные заявки

Настоящая заявка испрашивает приоритет согласно предварительной заявке на патент США № 62/013564, поданной 18 июня 2014 года.

Область техники

Различные варианты реализации настоящего изобретения относятся к влагоотверждаемым полимерным композициям, содержащим полиолефин, имеющий гидролизуемые силановые группы, галогенированный полимер и меркаптид металла.

Введение

Галогенсодержащие добавки, такие как хлор- и бромсодержащие добавки, зачастую используют для обеспечения огнестойкости полиолефинов. Оксид сурьмы может усиливать огнезащитное действие галогенов, и его зачастую используют в качестве синергиста. Другой подход для обеспечения огнестойкости полиолефинов заключается в получении термопластичных смесей галогенсодержащих полимеров с полиолефинами. Однако получение пригодных для сшивания смесей (т.е. термореактивных) может быть затруднительным, поскольку не все типы галогенированных полимеров могут быть эффективно сшиты посредством свободнорадикального взаимодействия (например, пероксидного или радиационного сшивания). Точно так же, прививка функциональных групп к галогенированным полимерам для обеспечения возможности сшивания является проблематичной, поскольку такие технологии прививки зачастую требуют применения свободнорадикальных технологий. Соответственно, необходимо усовершенствование огнестойких, пригодных для сшивания полимерных композиций.

Краткое описание

Один из вариантов реализации представляет собой влагоотверждаемую полимерную композицию, содержащую:

- полиолефин, имеющий гидролизуемые силановые группы;

- галогенированный полимер; и

- меркаптид металла.

Подробное описание

Различные варианты реализации настоящего изобретения относятся к влагоотверждаемым полимерным композициям, содержащим полиолефин, имеющий гидролизуемые силановые группы, галогенированный полимер и меркаптид металла. Дополнительные варианты реализации относятся к способам получения таких влагоотверждаемых полимерных композиций. Дополнительные варианты реализации относятся к сшиваемым полимерным композициям, полученным из таких влагозатвердвающих полимерных композиций, к способам получения таких сшиваемых полимерных композиций и к изделиям, содержащим такие сшитые полимерные композиции.

Полиолефин

Как указано выше, влагоотверждаемые полимерные композиции, описанные в настоящем документе, содержат полиолефин, имеющий гидролизуемые силановые группы. В данном контексте «влагоотверждаемая» полимерная композиция представляет собой композицию, содержащую по меньшей мере один компонент, имеющий гидролизуемые силановые группы, которые при наличии воды подвергаются реакции гидролиза с образованием связей Si-O-Si, формирующих сшиваемую сеть между полимерными цепями. В настоящем описании полиолефин, имеющий гидролизуемые силановые группы, включает силан-функционализированные олефиновые полимеры, такие как силан-функционализированный полиэтилен, полипропилен и т.д., а также различные смеси указанных полимеров. В одном или более вариантах реализации силан-функционализированные олефиновые полимеры могут быть выбраны из группы, состоящей из (i) интерполимера этилена и гидролизуемого силана, (ii) интерполимера этилена, одного или более C3 или высших α-олефинов и/или ненасыщенных сложных эфиров, и гидролизуемого силана, (iii) гомополимера этилена, имеющего гидролизуемый силан, привитый к его скелету, и (iv) интерполимера этилена и одного или более C3 или высших α-олефинов и/или ненасыщенных сложных эфиров, где интерполимер имеет гидролизуемый силан, привитый к его скелету. Иллюстративные α-олефины включают пропилен, 1-бутен, 1-гексен, 4-метил-1-пентен и 1-октен. Иллюстративные ненасыщенные сложные эфиры представляют собой винилацетат или акриловый, или метакриловый сложный эфир.

В данном контексте полиэтилен представляет собой гомополимер этилена или интерполимер этилена и небольшого количества (т.е. менее 50 молярных процентов («мол. %») одного или более α-олефинов и/или ненасыщенных сложных эфиров, имеющих от 3 до 20 атомов углерода, или от 4 до 12 атомов углерода, и факультативно диена. Полиэтилены также могут представлять собой смесь или комбинацию таких гомополимеров и интерполимеров. При использовании смеси смесь может представлять собой in situ смесь или послереакторную (например, механическую) комбинацию.

Полиэтилен может быть гомогенным или гетерогенным. Гомогенные полиэтилены обычно имеют полидисперсность (Mw/Mn) от примерно 1,5 до примерно 3,5, по существу равномерное распределение сомономера и одну, относительно низкую температуру плавления, измеренную с помощью дифференциальной сканирующей калориметрии. Гетерогенные полиэтилены обычно имеют полидисперсность более 3,5 и неоднородное распределение сомономеа. Mw представляет собой средневесовую молекулярную массу, а Mn представляет собой среднечисловую молекулярную мкссу.

Полиолефины (например, полиэтилены), подходящие для применения согласно настоящему документу, могут иметь плотность от 0,850 до 0,970 г/см3или от 0,870 до 0,930 г/см3. Плотность полимеров, представленная в настоящем документе, определена в соответствии с методом D792 Международной организации стандартов ASTM («ASTM»). В различных вариантах реализации полиолефины (например, полиэтилены) могут иметь индекс расплава (I2) от 0,01 до 2000, от 0,05 до 1000 или от 0,10 до 50 г/10 мин. Индексы расплава, представленные в настоящем документе, определены в соответствии с методом ASTM D1238. Если не указано иное, индексы расплава определены при 190 °С и 2,16 кг (также известны как I2). При использовании гомополимера полиэтилена его I2 может составлять от 0,1 до 10 г/10 мин.

Полиэтилены, используемые при практическом осуществлении настоящего изобретения, могут быть получены любы известным или открытым в будущем способом (например, при высоком давлении, в растворе, в суспензии или в газовой фазе) с применением любых стандартных или открытых в будущем условий и технологий. Каталитические системы включают системы Циглера-Натта, компании Phillips и различные катализаторы с единым центром полимеризации (например, металлоценовые, с затрудненной геометрией и т.д.). Катализаторы могут быть использованы с подложками или без них.

Подходящие полиэтилены включают гомополимеры этилена низкой плотности, получаемые способами с высоким давлением (HP-LDPE), линейные полиэтилены низкой плотности (LLDPE), полиэтилены очень низкой плотности (VLDPE), полиэтилены ультранизкой плотности (ULDPE), полиэтилены средней плотности (MDPE), полиэтилены высокой плотности (HDPE) и сополимеры, получаемые на металлоценовых катализаторах и катализаторах с затрудненной геометрией.

Процессы с высоким давлением обычно представляют собой полимеризацию, инициируемую свободными радикалами, которые проводят в трубчатом реакторе или автоклаве с мешалкой. В трубчатом реакторе давление может составлять от 25000 до 45000 psi, а температура может составлять от 200 до 350 °С. В автоклаве с мешалкой давление может составлять от 10000 до 30000 psi, а температура может составлять от 175 до 250 °С.

Интерполимеры, состоящие из этилена и ненасыщенных сложных эфиров, хорошо известны и могут быть получены обычными способами с высоким давлением. В различных вариантах реализации ненасыщенные сложные эфиры могут представлять собой алкилакрилаты, алкилметилакрилаты или винилкарбоксилаты. Алкильные группы могут иметь от 1 до 8 атомов углерода или от 1 до 4 атомов углерода. Карбоксилатные группы могут иметь от 2 до 8 атомов углерода или от 2 до 5 атомов углерода. Часть интерполимера, относящаяся к сложноэфирному сомономеру, может составлять от 5 до менее 50 массовых процентов («мас. %») от массы интерполимера или от 15 до 40 мас. %.

Примеры акрилатов и метакрилатов включают, но не ограничиваются ими, этилакрилат, метилакрилат, метилметакрилат, трет-бутилакрилат, н-бутилакрилат, н-бутилметакрилат и 2-этилгексилакрилат. Примеры винилкарбоксилатов включают, но не ограничиваются ими, винилацетат, винилпропионат и винилбутаноат. Индекс расплава интерполимеров этилена/ненасыщенного сложного эфира может составлять от 0,5 до 50 г/10 мин. или от 2 до 25 г/10 мин.

VLDPE и ULDPE, как правило, представляют собой сополимеры этилена и одного или более α-олефинов, имеющих от 3 до 12 атомов углерода или от 3 до 8 атомов углерода. Плотность VLDPE или ULDPE может составлять от 0,870 до 0,915 г/см3. Индекс расплава VLDPE или ULDPE может составлять от 0,1 до 20 г/10 мин. или от 0,3 до 5 г/10 мин. Часть VLDPE или ULDPE, относящаяся к сомономеру(-ам), отличному от этилена, может составлять от 1 до 49 мас. % от массы сополимера или от 15 до 40 мас. %.

Может быть включен третий сомономер, например, другой α-олефин или диен, такой как этилиденнорборнен, бутадиен, 1,4-гексадиен или дициклопентадиен. Этилен/пропиленовые сополимеры обычно называют EPR, а этилен/пропилен/диеновые терполимеры обычно называют EPDM. Третий сомономер может присутствовать в количестве от 1 до 15 мас. % от массы интерполимера или от 1 до 10 мас. %. В различных вариантах реализации интерполимер может содержать два или три типа мономеров, включая этилен.

LLDPE может включать VLDPE, ULDPE и MDPE, которые также являются линейными, но, в целом, имеют плотность от 0,916 до 0,925 г/см3. LLDPE может представлять собой сополимер этилена и одного или более α-олефинов, имеющих от 3 до 12 атомов углерода или от 3 до 8 атомов углерода. Индекс расплава может составлять от 1 до 20 г/10 мин. или от 3 до 8 г/10 мин.

В указанных композициях может быть использован любой полипропилен. Примеры включают гомополимеры пропилена, сополимеры пропилена и других олефинов и терполимеры пропилена, этилена и диенов (например, норборнадиена и декадиена). Кроме того, полипропилены могут быть диспергированы или смешаны с другими полимерами, такими как EPR или EPDM. Подходящие полипропилены включают термопластичные эластомеры (TPE), термопластичные олефины (TPO) и термопластичные вулканизаты (TPV). Примеры полипропиленов описаны в Polypropylene Handbook: Polymerization, Characterization, Properties, Processing, Applications, 3-14, 113-176 (E. Moore, Jr. ред., 1996).

Гидролизуемые силановые мономеры, подходящие для применения при получении силан-функционализированного полиолефина, могут представлять собой любой гидролизуемый силановый мономер, который эффективно сополимеризуется с олефином (например, этиленом) или прививается к олефиновому (например, этиленовому) полимеру и сшивает его. Иллюстративные примеры описаны следующей формулой:

где R' представляет собой атом водорода или метильную группу; x равен 0 или 1; n представляет собой целое число от 1 до 12 включительно, предпочтительно от 1 до 4, каждый Rʺ независимо представляет собой гидролизуемую органическую группу, такую как алкокси-группа, имеющая от 1 до 12 атомов углерода (например, метокси, этокси, бутокси), арилокси-группа (например, фенокси), аралокси-группа (например, бензилокси), алифатическая ацилокси-группа, имеющая от 1 до 12 атомов углерода (например, формилокси, ацетилокси, пропаноилокси), амино- или замещенная аминогруппа (алкиламино, ариламино), или низшую алкильную группу, имеющую от 1 до 6 атомов углерода включительно, при условии, что не более одной из трех групп R" представляет собой алкил. Такие силаны могут быть сополимеризованы с этиленом в реакторе, например, в процессе с высоким давлением. Такие силаны также могут быть привиты на подходящий этиленовый полимер с помощью подходящего количества органического пероксида. Подходящие силаны включают ненасыщенные силаны, которые содержат этиленненасыщенную углеводородную группу, такую как винил, аллил, изопропенил, бутенил, циклогексенил или гамма-(мет)акрилокси-аллильная группа, и гидролизуемую группу, такую как, например, (углеводородный радикал)окси, гидрокарбонилокси или (углеводородный радикал)аминогруппа. Примеры гидролизуемых групп включают метокси, этокси, формилокси, ацетокси, пропионилокси и алкил- или ариламиногруппы. Предпочтительные силаны представляют собой ненасыщенные алкокси-силаны, которые могут быть привиты на полимер или сополимеризованы в реакторе с другими мономерами (такими как этилен и акрилаты). Указанные силаны и способ их получения более подробно описаны в патенте США № 5266627, Meverden, et al. Подходящие гидролизуемые силановые мономеры включают, но не ограничиваются ими, винилтриметоксисилан («VTMS»), винилтриэтоксисилан («VTES»), винилтриацетоксисилан и гамма-(мет)акрилоксипропил-триметоксисилан.

Внедрение гидролизуемой силановой группы в полиолефин может быть осуществлено с помощью любой известной или открытой в будущем технологии сополимеризации или прививки. Например, гидролизуемый силановый мономер может быть привит на полиолефин посредством смешивания полиолефина с ненасыщенным алкоксисиланом (например, винилтриметоксисиланом) и пероксидом (например, дикумилпероксидом («DCP»)). После перемешивания в течение некоторого периода времени (например, 1-30 минут) смесь может быть экструдирована при повышенных и увеличивающихся температурах (например, от 160°С до 220°С). Вне зависимости от сополимеризации или прививки, количество ненасыщенного гидролизуемого силанового мономера, используемого в реакции, может составлять от 0,5 до 10 мас. %, от 1 до 5 мас. % или от 1 до 3 мас. % от общей массы полиолефина и ненасыщенного гидролизуемого силанового мономера. В одном из вариантов реализации гидролизуемая силановая группа может быть смешана в расплаве с полиолефином, пероксидом и другими ингредиентами в одну стадию, как часть процесса экструзии кабеля, без необходимости в первоначальном получении компаунда или привитого полиолефина перед применением при экструзии кабеля.

Пример имеющегося в продаже полиолефина, содержащего гидролизуемые силановые группы, представляет собой SI-LINKTM DFDA-6451, который является этиленом, сополимеризованным с 1,5 мас. % винилтриметоксисилана, полученным с помощью реактора высокого давления и выпускаемым компанией The Dow Chemical Co., Мидленд, штат Мичиган, США.

Полиолефин также может содержать смеси силан-функционализированного олефинового полимера с одним или более другими полиолефинами, которые не являются силан-функционализированными.

В различных вариантах реализации полиолефин, содержащий гидролизуемые силановые группы, может присутствовать в сшиваемой полимерной композиции в количестве по меньшей мере 30 мас. %, по меньшей мере 50 мас. % или по меньшей мере 70 мас. % от общей массы полиолефина, галогенированного полимера и меркаптида металла. В некоторых вариантах реализации полиолефин, содержащий гидролизуемые силановые группы, может присутствовать в количестве от 35 до 95 мас. %, от 35 до 90 мас. % или от 35 до 75 мас. % от общей массы полиолефина, галогенированного полимера и меркаптида металла.

Галогенированный полимер

Как описано выше, влагоотверждаемые полимерные композиции, описанные в настоящем документе, содержат галогенированный полимер. «Галогенированный полимер» представляет собой любой полимер, имеющий функционализированный, привитый или сополимеризованный с ним по меньшей мере один тип мономера или полимера, содержащего атом галогена (т.е. фтора, хлора, брома, йода и астата). В различных вариантах реализации галоген галогенированного полимера может быть выбран из хлора, брома и их смесей. В некоторых вариантах реализации галоген галогенированного полимера представляет собой хлор.

В различных вариантах реализации галогенированный полимер может представлять собой галогенсодержащий виниловый или винилиденовый полимер или смолу, в которой галоген присоединен непосредственно к атомам углерода. В некоторых вариантах реализации галогенированный полимер может представлять собой винилгалогенидный полимер, более конкретно винилхлоридный полимер. При использовании винилхлоридного полимера, такой полимер может быть получен из мономеров, состоящих только из винилхлорида или из смеси винилхлорида и других мономеров, где винилхлорид составляет по меньшей мере примерно 70 мас. % от общей массы мономеров поливинилхлорида («PVC») или хлорированного поливинилхлорида («CPVC»).

В одном или более вариантах реализации галогенированный полимер может быть выбран из группы, состоящей из PVC; CPVC; хлорированного полиэтилена; хлорированного натурального и синтетического каучука; гидрохлорида каучука; хлорированного полистирола; бромированного полистирола; бромированного натурального и синтетического каучука; поливинилбромида; бромированного сополимера бутадиенстирола; других бромированных полимеров; поливинилфторида; сополимеров винилхлорида с одним или более сополимеризуемым этиленненасыщенными мономерами, выбранными из винилацетата, винилбутирата, винилбензоата, винилиденхлорида, алкилфумарата, алкилмалеата, винилпропионата, алкилакрилата, алкилметакрилата, метил-альфа-хлоракрилата, стирола, трихлорэтилан, винилового эфира, винилкетона, 1-фтор-2-хлорэтилена, акрилонитрила, хлоракрилонитрила, аллилидендиацетата, хлораллилидендиацетата, и смесей двух или более из них.

Имеющиеся в продаже марки бромированных полимеров включают Emerald Innovation™ 1000 (продукт компании Chemtura Corporation) и Emerald Innovation™ 3000 (CAS номер 1195978-93-8; продукт компании Chemtura Corporation).

При использовании хлорированного полиэтилена, такой полимер может содержать от 14 до 75 мас. % (например, 36 мас. %) хлора. Хлорированный полиэтилен включает также хлорированный и ангидрид-модифицированный полиэтилен низкой плотности, получаемый твердофазным хлорированием и прививкой (RSC Adv., 2014, 4, 12490-12496). Имеющиеся в продаже марки хлорированного полиэтилена включают хлорированный полиэтилен TYRIN™ (продукт The Dow Chemical Company).

При использовании сополимеров винилхлорида и этиленненасыщенных мономеров, такие сополимеры могут содержать от 1 до 90 мас. % или от 1 до 30 мас. % этиленненасыщенных мономеров. В качестве этиленненасыщенных мономеров, подходящий пример алкилфумарата включает диэтилфумарат; подходящий пример алкилмалеата включает диэтилмалеат; подходящие примеры алкилакрилатов включают метилакрилат, 2-этилгексилакрилат и бутилакрилат; подходящие примеры метакрилатов включают метилметакрилат, этилметакрилат и бутилметакрилат; подходящие примеры виниловых эфиров включают винил-этиловый эфир, винил-хлорэтиловый эфир и винил-фениловый эфир; и подходящие примеры винилкетонов включают винилметилкетон и винилфенилкетон. Типичные сополимеры могут включать винилхлорид-винилацетат (94:4), винилхлорид-винилацетат (87:13), винилхлорид-винилацетат-малеиновый ангидрид (86:13:1), винилхлорид-винилиденхлорид (95:5), винилхлорид-диэтилфумарат (95:5) и винилхлорид-2-этилгексилакрилат (80:20).

В различных вариантах реализации галогенированный полимер может быть выбран из PVC, CPVC и хлорированного полиэтилена. В некоторых вариантах реализации галогенированный полимер представляет собой PVC. В других вариантах реализации галогенированный полимер представляет собой CPVC.

PVC может быть получен любым способом, известным или открытым в будущем в данной области техники, включая суспензионную, эмульсионную, растворную или полимеризацию в объеме или в массе. Хлорированный полиэтилен может быть получен любым способом, известным или открытым в будущем в данной области техники, включая хлорирование в твердом состоянии, в расплавленном состоянии или в газовой фазе.

В различных вариантах реализации галогенированный полимер может присутствовать во влагоотверждаемой полимерной композиции в количестве по меньшей мере 5 мас. %, по меньшей мере 20 мас. % или по меньшей мере 40 мас. % от общей массы полиолефина, галогенированного полимера и меркаптида металла. В некоторых вариантах реализации галогенированный полимер может присутствовать в количестве от 5 до 60 мас. %, от 20 до 50 мас. % или от 30 до 40 мас. % от общей массы полиолефина, галогенированного полимера и меркаптида металла.

Меркаптид металла

Как описано выше, влагоотверждаемые полимерные композиции, описанные в настоящем документе, содержат меркаптид металла. В данном контексте «меркаптид металла» означат соль металла и меркаптана. Меркаптаны имеют общую формулу: R-SH, где R представляет собой органический радикал. Следовательно, меркаптид металла имеет общую формулу: (R-S)a[M]b, где «b» равен степени окисления металла M, и «a» равен b.

В данной области техники известны стабилизаторы винилхлоридных полимеров на основе меркаптидов металлов. Примеры подходящих меркаптидов металлов для применения согласно настоящему описанию включают, но не ограничиваются ими, меркаптидные стабилизиторы на основе олова, описанные в патенте США № 4576984.

В одном или более вариантах реализации меркаптид металла может иметь следующую формулу:

R1x[M]y(SR2)z

- где каждый R1 независимо выбран из алкильной группы, алкенильной группы, арильной группы, аралкильной группы, алкарильной группы, циклоалкильной группы и циклоалкенильной группы;

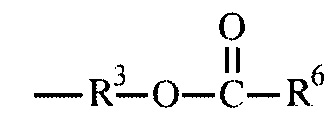

- где каждый R2 независимо выбран из алкильной группы, алкенильной группы, арильной группы, аралкильной группы, алкарильной группы, циклоалкильной группы, циклоалкенильной группы или структуры, выбранной из следующих формул (1)-(6):

(1)

(2)

(3)

(4)

(5)

(6)

- где R3 выбран из алкиленовой группы, имеющей по меньшей мере 2 атома углерода, ариленовой группы, алкениленовой группы, циклоалкиленовой группы или циклоалкениленовой группы,

- где R4 выбран из алкиленовой группы, ариленовой группы и алкениленовой группы, циклоалкиленовой группы или циклоалкениленовой группы,

- где R5 представляет собой –H или R6,

- где R6 выбран из алкильной группы, алкенильной группы, арильной группы, аралкильной группы, алкарильной группы, циклоалкильной группы и циклоалкенильной группы;

- где M представляет собой металл, выбранный из олова, сурьмы, цинка и кальция,

- где y равен степени окисления металла M,

- где x может быть любым целым числом от 0 до y – 1, включительно,

- где z может быть любым целым числом от 1 до y, включительно,

- где x + z = y.

В различных вариантах реализации M представляет собой олово.

В различных вариантах реализации R1 может представлять собой алкильную группу, имеющую от 1 до 12 атомов углерода или от 1 до 6 атомов углерода. Примеры алкильных групп, подходящих для применения в качестве R1, включают, но не ограничиваются ими, метил, этил, пропил и н-бутил. В различных вариантах реализации R1 представляет собой метильную группу. Кроме того, в тех вариантах реализации, в которых присутствует более одной группы R1, все группы R1 могут быть метильными группами.

В различных вариантах реализации R2 представляет собой формулу (1).

В различных вариантах реализации R4 представляет собой алкиленовую группу, имеющую от 1 до 12 атомов углерода или от 1 до 6 атомов углерода. Примеры алкиленовых групп, подходящих для применения в качестве R4, включают, но не ограничиваются ими, метилен, этилен и пропилен. В различных вариантах реализации R4 представляет собой метиленовую группу. Кроме того, в тех вариантах реализации, в которых присутствует более одного радикала R2, все группы R4, присутствующие в каждом соответствующем радикале R2, могут быть метиленовыми группами.

В различных вариантах реализации R5 представляет собой алкильную группу, имеющую от 1 до 20 атомов углерода или от 1 до 12 атомов углерода. В одном или более вариантах реализации R5 может представлять собой разветвленную алкильную группу. Примеры алкильных групп, подходящих для применения в качестве R5, включают, но не ограничиваются ими, метил, этил, пропил, изопропил, н-бутил, изобутил, трет-бутил, н-пентил, изопентил, н-гексил, 2-этилгексил и изооктил. В различных вариантах реализации R5 представляет собой 2-этилгексильную группу. Кроме того, в тех вариантах реализации, в которых присутствует более одного радикала R2, все группы R5, присутствующие в каждом соответствующем радикале R2, могут быть 2-этилгексильными группами.

В различных вариантах реализации y может быть равен 4, x может быть равен от 1 до 2, и z может быть равен от 2 до 3.

В одном или более вариантах реализации меркаптид металла может быть выбран из трис(2-этилгексилмеркаптоацетата) монометилолова и бис(2-этилгексилмеркаптоацетата) диметилолова, представленных следующими формулами (7) и (8), а также их смесей:

(7)

(8)

В различных вариантах реализации меркаптид металла может представлять собой смесь трис(2-этилгексилмеркаптопацетата) монометилолова и бис(2-этилгексилмеркаптоацетата) диметилолова, которые могут присутствовать в массовом соотношении от 9:1 до 1:9 или от 4:1 до 1:4. В другом варианте реализации меркаптид металла может представлять собой смесь 80 мас. % бис(2-этилгексилмеркаптоацетата) диметилолова и 20 мас. % трис(2-этилгексилмеркаптоацетата) монометилолова. В одном из вариантов реализации меркаптид металла является жидким при комнатной температуре (например, 22 °С).

Пример подходящего, имеющегося в продаже меркаптида металла представляет собой ADVASTABTM TM181-FS производства компании PMC Organometallix, Inc., Маунт-Лорел, штат Нью-Джерси, США.

В различных вариантах реализации меркаптид металла может присутствовать во влагоотверждаемой полимерной композиции в количестве по меньшей мере 0,1 мас. % или по меньшей мере 0,2 мас. % от общей массы полиолефина, галогенированного полимера и меркаптида металла. В некоторых вариантах реализации меркаптид металла может присутствовать в количестве от 0,1 до 5 мас. % или от 0,2 до 3 мас. % от общей массы полиолефина, галогенированного полимера и меркаптида металла.

Факультативный катализатор силанольной конденсации

В различных вариантах реализации влагоотверждаемая полимерная композиция может факультативно дополнительно содержать катализатор силанольной конденсации. Катализаторы «силанольной конденсации» представляют собой любые соединения, которые действуют для инициации или увеличения скорости реакции гидролиза описанных выше гидролизуемых силановых групп, присутствующих в полиолефине, и конденсации полученных силанолов при обработке влагоотверждаемой полимерной композиции во влажной среде.

В альтернативных вариантах реализации влагоотверждаемая полимерная композиция не содержит катализатора силанольной конденсации, присутствующего в количестве, достаточном для катализа сшивания под действием влаги влагоотверждаемой полимерной композиции при воздействии влажной среды (т.е. менее каталитического количества). Не ограничиваясь теорией, авторы настоящего изобретения неожиданно обнаружили, что при использовании меркаптида металла и галогенированного полимера с полиолефином, содержащим гидролизуемые силановые группы, отверждение (сшивание) под действием влаги полимерной композиции является достаточно катализированным при воздействии влажной среды, даже без какого-либо обычного катализатора силанольной конденсации. В различных вариантах реализации влагоотверждаемая полимерная композиция по существу не содержит никаких катализаторов силанольной конденсации. В отношении катализаторов силанольной конденсации термин «по существу не содержит» означает менее 100 ppm от общей массы влагоотверждаемой полимерной композиции. В других вариантах реализации влагоотверждаемая полимерная композиция может содержать менее 10 ppm, менее 1 ppm или не содержать никаких катализаторов силанольной конденсации.

Тем не менее, дополнительный стандартный катализатор силанольной конденсации может быть факультативно включен во влагоотверждаемую полимерную композицию. Катализатор силанольной конденсации может представлять собой любое известное или открытое в будущем соединение, действующее в качестве катализатора отверждения под действием влаги, включая кислоты или основания Льюиса и Бренстеда. Подходящие кислоты Льюиса включают карбоксилаты олова, такие как дилаурат дибутилолова («DBTDL»), олеат диметилгидроксиолова, малеат диоктилолова, малеат ди-н-бутилолова, диацетат дибутилолова, диоктоат дибутилолова, ацетат олова (II), октоат олова (II) и различные другие органометаллические соединения, такие как нафтенат свинца, каприлат цинка и нафтенат кобальта. DBTDL представляет собой предпочтительную кислоту Льюиса. Примеры подходящих катализаторов силанольной конденсации на основе кислот Бренстеда включают, но не ограничиваются ими, моносульфоновые кислоты и дисульфоновые кислоты. Сульфоновые кислоты включают катализаторы силанольной конденсации, описанные в патенте США № 8460770 B2.

При его использовании, катализатор силанольной конденсации может присутствовать в количестве по меньшей мере 0,01 мас. % или по меньшей мере 0,02 мас. % от общей массы полиолефина, галогенированного полимера, меркаптида металла и катализатора силанольной конденсации. В некоторых вариантах реализации катализатор силанольной конденсации может присутствовать в количестве от более 0 до 1,0 мас. %, от 0,01 до 0,5 мас. % или от 0,02 до 0,2 мас. % от общей массы полиолефина, галогенированного полимера, меркаптида металла и катализатора силанольной конденсации.

Добавки

Влагоотверждаемые полимерные композиции также могут содержать другие компоненты, такие как антиоксиданты, красящие вещества, ингибиторы коррозии, смазывающие добавки, антиадгезивы, огнезащитные добавки (если галогенсодержащие, то не полимерные), компатибилизаторы, пластификаторы и технологические добавки. Подходящие антиоксиданы включают (a) фенольные антиоксиданты, (b) тио-содержащие антиоксиданты, (c) фосфатные антиоксиданты и (d) гидразиновые дезактиваторы металлов. Подходящие фенольные антиоксиданты включают метил-замещенные фенолы. Другие фенолы, имеющие первичные или вторичные карбонильные заместители, являются подходящими антиоксидантами. Один из предпочтительных фенольных антиоксидантов представляет собой изобутилиден-бис(4,6-диметилфенол). Один из предпочтительных гидразиновых дезактиваторов металлов представляет собой оксалил-бис(бензилиденгидразид). Указанные другие компоненты или добавки используют таким образом и в таком количестве, как известно в данной области техники. Например, антиоксидант может, как правило, присутствовать в количестве от примерно 0,05 до примерно 10 массовых процентов от общей массы полимерной композиции.

В различных вариантах реализации влагоотверждаемые полимерные композиции могут содержать один или более полимерных компатибилизаторов. Подходящие полимерные компатибилизаторы включают, но не ограничиваются ими, этиленвинилацетат («EVA»), бутадиен-нитрильный каучук («NBR»), хлорированный полиолефин и смеси двух или более из них. Полимерные компатибилизиторы, при их использовании, могут присутствовать в количестве от 1 до 25 мас. %, от 3 до 15 мас. % или от 4 до 10 мас. % от общей массы влагоотверждаемой полимерной композиции.

В различных вариантах реализации влагоотверждаемые полимерные композиции могут содержать одну или более огнезащитных добавок, таких как неполимерные галогенированные огнезащитные добавки, которые являются твердыми или жидкими при 22 °С. Такие огнезащитные добавки включают, но не ограничиваются ими, неорганические синергисты (такие как триоксид сурьмы), галогенорганические соединения (включая бромированные огнезащитные добавки), фосфорорганические соединения, неорганические соединения фосфора, гидраты металлов и смеси двух или более из них. При использовании огнезащитных добавок, они могут присутствовать в общем (совокупном) количестве от 1 до 40 мас. % от общей массы влагоотверждаемой полимерной композиции.

Компаундирование и производство

Компаундирование и смешивание в расплаве влагоотверждаемой полимерной композиции может быть осуществлено на стандартном оборудовании, известном специалистам в данной области техники. Примеры компаундирующего оборудования представляют собой закрытые смесители периодического действия, такие как закрытый смеситель BANBURY или BOLLING. В альтернативном варианте могут быть использованы одношнековые или двухшнековые смесители или экструдеры непрерывного действия, такие как смеситель непрерывного действия FARREL, двухшнековый экструдер Werner and Pfleiderer или месильный экструдер непрерывного действия Buss™. Сшиваемая полимерная композиция может быть затем переработана, сформована или отлита в готовое изделие такими способами как прессование в форме, литьевое формование и экструзия через формующую головку.

Компоненты композиции могут быть смешаны любым способом и на любом оборудовании. Как правило, композицию смешивают в расплаве с применением стандартного смесительного оборудования, например, смесителя или экструдера периодического действия BRABENDER. Смешивание или получение композиции может быть осуществлено при температуре, которая ниже, равна или выше верхней температуры (точки) плавления полиолефина, галогенированного полимера или меркаптида металла. Компоненты (ингредиенты и любые добавки) могут быть добавлены любым способом, включая пропитывание и смешивание, и в любом порядке. В одном из вариантов реализации ингредиенты и любые добавки смешивают друг с другом, первоначально получая сухую смесь, а затем смешивают в расплаве с получением влагоотверждаемой полимерной композиции. В одном из вариантов реализации компоненты добавляют по отдельности во время процесса смешивания в расплаве с получением влагоотверждаемой полимерной композиции. В одном из вариантов реализации один или более компонентов добавляют в виде суперконцентрата во время процесса смешивания в расплаве с получением влагоотверждаемой полимерной композиции. В одном из вариантов реализации все ингредиенты смешивают в расплаве в одну стадию. Независимо от используемой технологии компаундирования, полученная сшиваемая композиция может быть гранулирована для дальнейшего применения при изготовлении изделий или напрямую переработана в изделие, такое как проводник с покрытием.

В альтернативных вариантах реализации может быть использован исходный полиолефин, не содержащий гидролизуемых силановых групп. В таких вариантах реализации исходный полиолефин может быть смешан с органическим пероксидом и нагрет при повышенной температуре (например, примерно 60 °С, или по меньшей мере выше температуры плавления органического пероксида). Затем ненасыщенный силановый мономер может быть смешан с содержащим пероксид полиолефином вместе с галогенированным полимером, меркаптидом металла и любыми необходимыми добавками, и компаундирован при повышенной температуре (например, примерно 125 °С или 140 °С). В таких вариантах реализации гидролизуемый силановый мономер прививают на полиолефин in situ с получением полиолефина, содержащего гидролизуемые силановые группы.

Сшитая полимерная композиция

Реакция сшивания обычно происходит после смешивания в расплаве и стадии формования, литья или экструзии посредством инициируемой влагой реакции между привитыми или сополимеризованными силановыми группами. Инициируемое влагой сшивание может происходить при повышенной (например, 90 °С) или комнатной (например, 23 °С) температуре, при проникновении воды в массу полимера из внешней среды (трубы паровой вулканизации, влажной атмосферы или из водяной бани или «сауны»). Вода, необходимая для инициируемого влагой сшивания также может быть образована in situ, как описано в патенте США 8541491 B2, патенте США 8460770 B2, патенте США 8324311 B2, европейском патенте EP 2 195 380 B1 и европейском патенте EP 2 170 986 B1. Таким образом, инициируемое влагой сшивание может происходить даже в сухой вулканизационной трубе, которую обычно используют при получении проводников с покрытием. Готовое изделие (такое как проводник с покрытием) может продолжать подвергаться сшиванию при окружающих или комнатных условиях температуры (такой как 23 °С) и влажности (такой как от 50 до 70 процентов относительной влажности).

В различных вариантах реализации готовая влагоотверждаемая полимерная композиция может иметь горячую ползучесть менее 175%, менее 120% или менее 100%. Горячую ползучесть определяют в соответствии со стандартом Ассоциации инженеров изолированных кабелей номер ICEA-T-28-562-2003. Кроме того, сшитая полимерная композиция может иметь содержание геля по меньшей мере 30%, по меньшей мере 40% или по меньшей мере 50%. Содержание геля определяют в соответствии со стандартом D2765 Международной организации стандартов ASTM («ASTM»). Кроме того, сшитая полимерная композиция может иметь предельный кислородный индекс (LOI) по меньшей мере 20%, по меньшей мере 21% или по меньшей мере 22%. Предельный кислородный индекс определяют в соответствии со стандартом D638 ASTM.

Проводник с покрытием

Кабель, содержащий изоляционный слой, содержащий влагоотверждаемую или сшитую полимерную композицию, может быть получен с помощью различных типов экструдеров, например, одношнековых или двухшнектовых типов. Описание обычного экструдера представлено в патенте США № 4857600. Пример совместной экструзии и экструдера для нее представлен в патенте США № 5575965. В кабельной оболочке, в которой полимерную изоляцию подвергают сшиванию после экструзии, кабель зачастую направляют непосредственно в зону отверждения, такую как влажная среда или водяная баня. Кроме того, сшивание может быть осуществлено в условиях окружающей среды с применением in situ образованной влаги или влаги окружающей среды.

Методы испытаний

Плотность

Плотность определяют в соответствии с ASTM D792.

Индекс расплава

Индекс расплава или I2 определяют в соответствии с ASTM D1238, условия 190°C/2,16 кг, и записывают в граммах элюированного вещества за 10 минут.

Горячая ползучесть

Горячую ползучесть определяют в соответствии со стандартом Ассоциации инженеров изолированных кабелей номер ICEA-T-28-562-2003.

Содержание геля

Содержание геля определяют в соответствии со стандартом ASTM D2765.

Предельный кислородный индекс

Предельный кислородный индекс определяют в соответствии со стандартом ASTM D638 на образцах толщиной 3,175 мм (125 мил).

Удлинение при разрыве

Удлинение (удлинение при разрыве) измеряют в соответствии с ASTM D638, используя экспериментальные образцы типа IV со скоростью перемещения 20 мм/мин.

Предельное напряжение

Прочность на разрыв (предельное напряжение) измеряют в соответствии с ASTM D638, используя экспериментальные образцы типа IV со скоростью перемещения 20 мм/мин.

Термогравиметрия

Термогравиметрию проводят в платиновых тиглях на приборе TA Instruments модели Q5000 под азотом (при скорости потока of 100 см3/мин.), повышая температуру от 30 до 900°С со скоростью 10 °С/мин.

Материалы

В представленных ниже примерах использовали следующие материалы.

SI-LINKTM DFDA-5451 NT представляет собой этилен-силановый сополимер, имеющий плотность 0,922 г/см3, индекс расплава (I2) 1,5 г/10 мин. и имеющийся в продаже у The Dow Chemical Company, Мидленд, штат Мичиган, США.

SI-LINKTM AC DFDB-5451 NT представляет собой устойчивый к подвулканизации этилен-силановый сополимер, имеющий плотность 0,922 г/см3, индекс расплава (I2) 1,5 г/10 мин. и имеющийся в продаже у The Dow Chemical Company, Мидленд, штат Мичиган, США.

POE-g-Silane представляет собой винилтриалкоксисилан-привитый полиолефиновый эластомер ENGAGE™, имеющий плотность 0,86 г/см3 и индекс расплава (I2) 4 г/10 мин.

SI-LINKTM AC DFDA-5488 NT представляет собой суперконцентрат, содержащий катализатор силанольной конденсации и антиоксидант, имеющий плотность 0,930 г/см3 и индекс расплава (I2) 1,3 г/10 мин. Катализатор силанольной конденсации представляет собой кислоту и присутствует в количестве менее 5 мас. % от общей массы суперконцентрата. Антиоксидант представляет собой фенольное соединение и присутствует в количестве менее 6 мас. % от общей массы суперконцентрата. SI-LINKTM AC DFDA-5488 NT имеется в продаже у The Dow Chemical Company, Мидленд, штат Мичиган, США.

SI-LINKTM DFDB-5400 NT представляет собой суперконцентрат, содержащий бромированный огнезащитный агент и триоксид сурьмы. Бромированный огнезащитный агент присутствует в количестве менее 50 мас. % от общей массы суперконцентрата. Триоксид сурьмы присутствует в количестве менее 20 мас. % от общей массы суперконцентрата. SI-LINKTM DFDB-5400 NT выпускает The Dow Chemical Company, Мидленд, штат Мичиган, США.

OxyVinylsTM 240F представляет собой поливинилхлорид («PVC») суспензионной марки, имеющий стандартную характеристическую вязкость 1,02 дл/г и относительную вязкость 2,37. OxyVinylsTM 240F имеется в продаже у компании OxyVinyls, LP, Даллас, штат Техас, США.

GEONTM 173 PVC представляет собой поливинилхлорид («PVC») эмульсионной марки, имеющий стандартную характеристическую вязкость 1,00 дл/г и относительную вязкость 2,37. GEONTM 173 имеется в продаже у компании Mexichem Specialty Resins, Inc., Эйвон Лейк, штат Огайо, США.

Kaneka H727 представляет собой хлорированный поливинилхлорид («CPVC»), имеющийся в продаже у компании Kaneka North America LLC, Пасадена, штат Техас, США.

Kaneka H829F представляет собой CPVC, имеющийся в продаже у компании Kaneka North America LLC, Пасадена, штат Техас, США.

TYRINTM 3611E представляет собой хлорированный полиэтилен («CPE»), имеющий плотность 1,17 г/см3, содержание хлора 36,0 мас. %, и имеющийся в продаже у The Dow Chemical Company, Мидленд, штат Миссури, США.

Использованный меркаптид металла представляет собой смесь, содержащую 80% бис(2-этилгексилмеркаптоацетата) диметилолова и 20 мас. % трис(2-этилгексилмеркаптоацетата) монометилолова.

AMPLIFYTM EA 100 представляет собой этилен-этилакрилатный сополимер, имеющий плотность 0,930 г/см3, индекс расплава 1,3 г/10 мин., твердость по Шору A при 1 с, равную 87, и содержание этилакрилата 15 процентов, который имеется в продаже у The Dow Chemical Company, Мидленд, штат Мичиган, США.

NACURETM B201 представляет собой катализатор силанольной конденсации на основе сульфоновой кислоты производства компании King Industries, Inc., Норуолк, штат Коннектикут, США.

LOWINOXTM 22IB46 представляет собой стерически затрудненный фенольный антиоксидант, имеющий химическое название 2,2’-изобутилиден-бис(4,6-диметилфенол), который имеется в продаже у компании Addivant, Мидлбери, штат Коннектикут, США.

IRGANOXTM 1010 представляет собой стерически затрудненный фенольный антиоксидант, имеющий химическое название пентаэритрит-тетракис(3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат), который имеется в продаже у компании BASF Schweiz AG, Базель, Швейцария.

BAEROPANTM MC 9754 KA представляет собой кальций-цинковый термостабилизатор, имеющийся в продаже у компании Baerlocher Production USA, Цинциннати, штат Огайо, США. Состав BAEROPANTM MC 9754 KA представлен в EP 2470597 B1.

PLAS-CHEKTM 775 представляет собой эпоксидированное соевое масло, имеющееся в продаже у Ferro Corporation, Кливленд, штат Огайо, США. Свойства PLAS-CHEKTM 775 описаны в следующем документе: Sun, B., Chaudhary, B. I., Shen, C., Mao, D., Yuan, D., Dai, G., Li, B., Cogen, J. M., Polymer Engineering and Science, 53, 1645–1656 (2013).

LEVAPRENTM 600 представляет собой этилен-винилацетатный сополимер, имеющий содержание винилацетата 60 ± 1,5 мас. %, значение вязкости по Муни 27 ± 4 (в соответствии с ASTM D1646), и имеется в продаже у компании Lanxess AG, Кельн, Германия.

PHOSFLEXTM 71B представляет собой пластификатор на основе бутилированного трифенилфосфатного сложного эфира, который имеется в продаже у компании ICL Industrial Products, Тель-Авив, Израиль.

NIPOLTM DP5161P представляет собой бутадиен-нитрильный каучук («NBR»), имеющийся в продаже у компании Zeon Chemicals.

SILQUESTTM A-137 представляет собой октилтриэтоксисилан, имеющийся в продаже у компании Momentive Performance Materials, Inc., Колумбус, штат Огайо, США.

MICROFINETM AO9 представляет собой триоксид сурьмы, имеющийся в продаже у Chemtura Corporation, Филадельфия, штат Пенсильвания, США.

BRIGHTSUNTM HB представляет собой триоксид сурьмы, имеющийся в продаже у Albemarle Corporation, Батон-Руж, штат Луизиана, США.

SAYTEXTM 8010 представляет собой бромированный огнезащитный агент, этан-1,2-бис(пентабромфенил), имеющийся в продаже у Albemarle Corporation, Батон-Руж, штат Луизиана, США.

CHIMASSORBTM 119 представляет собой УФ-светостабилизатор, имеющий CAS № 106990-43-6, имеющийся в продаже у компании BASF SE, Людвигсхафен, Германия.

Примеры

Пример 1

Получали три сравнительных примера (CS1-CS3) в соответствии со следующим способом. Смесительный бак Брабендера объемом 250 см3 с кулачковым ротором использовали для получения 250 г каждой композиции, представленной ниже в таблице 1. Этилен-силановый сополимер и PVC смешивали вручную в контейнере при комнатной температуре, затем загружали в смеситель Брабендера и перемешивали в течение трех минут, затем добавляли катализатор и антиоксидант и перемешивали еще пять минут. Перемешивание проводили при 40 об./мин. и 125°С. Затем смесь извлекали, прессовали в холодном состоянии в тонкий лист и сразу прессовали в форме. Условиями формования были 150°С в течение шести минут (500 psi в течение трех минут, затем 2500 psi в течение трех минут); затем композицию охлаждали до 30°С при 2500 psi и извлекали. Сформованные композиции затем отверждали в воде при 90°С в течение шести часов.

Таблица 1. Композиции CS1-CS3

Анализировали CS1-CS3 в соответствии с методами испытаний, представленными выше. Результаты представлены ниже в Таблице 2.

Таблица 2. Свойства CS1-CS3

Результаты, представленные в таблице 2, демонстрируют, что CS1 не изменяет цвет после смешивания и формования и демонстрирует высокую степень сшивания после отверждения в воде при 90 °С, как показывает содержание геля и горячая ползучесть, но его предельный кислородный индекс («LOI») относительно низок. CS2 и CS3 демонстрируют удовлетворительно высокий LOI, но изменяют цвет после смешивания и формования (янтарный/коричневый цвет является признаком значительной термической деструкции). Кроме того, CS2 не является достаточно сшитым после сшивания в присутствии влаги. Следует отметить, что использование катализатора силанольной конденсации (сульфновая кислота NACURETM B201) со смесью PVC и этилен-силанового сополимера DFDA-5451 SI-LINKTM в CS3, без меркаптида металла, приводит к усилению изменения цвета.

Пример 2

Получали пять сравнительных примеров (CS4-CS8) в соответствии со следующим способом. Смесительный бак Брабендера объемом 40 см3 с кулачковым ротором использовали для получения 40 г каждой композиции, представленной ниже в таблице 3. Все ингредиенты смешивали вручную в контейнере при температуре окружающей среды, затем загружали в смеситель Брабендера и перемешивали в течение пяти минут. Перемешивание проводили при 40 об./мин. и 180°С. Затем смесь извлекали, прессовали в холодном состоянии в тонкий лист и сразу прессовали в форме. Условиями формования были 180°С в течение шести минут (500 psi в течение трех минут, затем 2500 psi в течение трех минут); затем композицию охлаждали до 30°С при 2500 psi и извлекали. Затем сформованные композиции отверждали при 23°С и относительной влажности 70% в течение 48 часов.

Таблица 3. Композиции CS4-CS8

Анализировали CS4-CS8 в соответствии с методами испытаний, представленными выше. Результаты представлены ниже в Таблице 4.

Таблица 4. Свойства CS4-CS8

Результаты, представленные в таблице 4, демонстрируют, что CS4 не изменял окраску после перемешивания и формования и демонстрировал высокую степень сшивания после отверждения при 23°С и относительной влажности 70% (вывод сделан на основании содержания геля и горячей ползучести). Однако, поскольку он имел такой же состав, как CS1, можно предположить, что его LOI является слишком низким. CS5 и CS6 демонстрировали удовлетворительно высокое содержание геля и низкую горячую ползучесть после отверждения под действием влаги, но указанные композиции изменяли цвет после смешивания и формования (серый/черный/зеленый цвет свидетельствует о значительной термической деструкции). CS7 и CS8 не имели удовлетворительно высокого содержания геля и разрушались при растягивании в испытании горячей ползучести после отверждения под действием влаги, и указанные композиции изменяли цвет после смешивания и формования (янтарный цвет свидетельствует о значительной термической деструкции). Особенно неожиданным был тот факт, что BaeropanTM MC 9754 KA (смешанные соли кальция и цинка с β-дикетоном) и эпоксидированное соевое масло Plas-ChekTM 775 не имели эффективного действия в качестве термостабилизаторов указанных композиций в отсутствие меркаптида металла.

Пример 3

Получали четыре сравнительных примера (CS9-CS12) и четыре примера (S1-S4) в соответствии со следующим способом. Смесительный бак Брабендера объемом 40 см3 с кулачковым ротором использовали для получения 50 г каждой композиции, представленной ниже в таблице 5. К PVC по отдельности добавляли жидкий меркаптид и пластификаторы при температуре окружающей среды. Затем все ингредиенты смешивали вручную в контейнере при температуре окружающей среды, затем загружали в смеситель Брабендера и перемешивали в течение восьми минут. Перемешивание проводили при 40 об./мин. и 125 °С. Затем смесь извлекали, прессовали в холодном состоянии в тонкий лист и сразу прессовали в форме. Условиями формования были 150°С в течение шести минут (500 psi в течение трех минут, затем 2500 psi в течение трех минут); затем композицию охлаждали до 30°С при 2500 psi и извлекали. Затем сформованные композиции отверждали при 23°С и относительной влажности 70% в течение 68 часов.

Таблица 5. Композиции CS9-CS12 и S1-S4

Анализировали CS9-CS12 и S1-S4 в соответствии с методами испытаний, представленными выше. Результаты представлены ниже в Таблице 6.

Таблица 6. Свойства CS9-CS12 и S1-S4

CS9 не изменял цвет после смешивания и формования и демонстрировал высокую степень сшивания после отверждения при 23°С и относительно влажности 70% (вывод сделан на основании содержания геля и горячей ползучести). Однако, поскольку он имел такой же состав, как CS1 и CS4, можно предположить, что его LOI является слишком низким. CS10 and CS11 предположительно демонстрируют удовлетворительно высокий LOI (поскольку указанные композиции содержат больше PVC, чем CS2 и CS3, оба из которых имеют приемлемо высокое значение LOI), но изменяют цвет после смешивания и формования (янтарный цвет свидетельствует о значительной термической деструкции). Кроме того, CS10 не является достаточно сшитым после сшивания в присутствии влаги. CS12 демонстрирует, что меркаптид не действует в качестве эффективного катализатора силанольной конденсации (относительно требований горячей ползучести), несмотря на высокое содержание геля, полученного с CS12 после экстракции в кипящем декалине (сшивание может происходить во время экстракции в декалине при температуре примерно 190 °C). Неожиданно было обнаружено, что S1 – S4 являются не только термически стабильными (не подвергались деструкции), но и эффективно сшитыми при выдерживании во влажной среде. Предположительно, S1 – S4 демонстрируют также удовлетворительно высокий LOI (поскольку указанные композиции содержат больше PVC, чем CS2 и CS3, оба из которых обеспечивают приемлемо высокие значения LOI). Кроме того, применение катализатора силанольной конденсации (сульфоновая кислота NacureTM B201) со смесью PVC и DFDA-5451 в CS11, без меркаптида металла, обеспечивает несколько более сильное изменение цвета.

Пример 4

Получали два сравнительных примера (CS13 и CS14) и один пример (S5) в соответствии со следующим способом. Смесительный бак Брабендера объемом 40 см3 с кулачковым ротором использовали для получения 55 г каждой композиции, представленной ниже в таблице 7. К PVC отдельно добавляли жидкий меркаптид при температуре окружающей среды. Затем все ингредиенты смешивали вручную в контейнере при температуре окружающей среды, затем загружали в смеситель Брабендера. Для CS13 и CS14 перемешивание проводили при 40 об./мин. и 190°С в течение пяти минут. Для S5 перемешивание проводили при 40 об./мин. и 190°С в течение трех минут. Во всех случаях смесь затем извлекали, прессовали в холодном состоянии в тонкий лист и сразу прессовали в форме. Условиями формования для CS13 и CS14 были 190°С в течение шести минут (500 psi в течение трех минут, затем 2500 psi в течение трех минут); затем композицию охлаждали до 30°С при 2500 psi и извлекали. Условиями формования для S5 были 190 °С в течение шести минут (500 psi в течение одной минуты, затем 2500 psi в течение двух минут); затем композицию охлаждали до 30°С при 2500 psi и извлекали. Для CS13 и CS14 сформованные композиции затем отверждали при 23°С и относительной влажности 70% в течение 114 часов. Для S5 сформованную композицию отверждали при 23 °С и относительной влажности 70% в течение 68 часов.

Таблица 7. Композиции CS13, CS14 и S5

Анализировали CS13, CS14 и S5 в соответствии с методами испытаний, представленными выше. Результаты представлены ниже в Таблице 8.

Таблица 8. Свойства CS13, CS14 и S5

Результаты, представленные в таблице 8, подтверждают, что S5 (такой же, как S1, но смешанный и сформованный при более высокой температуре) не изменяет цвет (не разрушается) и является достаточно сшитым при выдерживании во влажной среде. Кроме того, результаты, полученные с CS14, подтверждают, что меркаптид является неэффективным в качестве катализатора силанольной конденсации при выдерживании этилен-силанового сополимера во влажной среде в отсутствие PVC.

Пример 5

Получали три примера (S6-S8) в соответствии со следующим способом. Смесительный бак Брабендера объемом 40 см3 с кулачковым ротором использовали для получения 55 г каждой композиции, представленной ниже в таблице 9. К PVC отдельно добавляли жидкий меркаптид при температуре окружающей среды. Затем все ингредиенты смешивали вручную в контейнере при температуре окружающей среды, затем загружали в смеситель Брабендера и перемешивали в течение восьми минут. Перемешивание проводили при 40 об./мин. и 125 °С. Затем смесь извлекали, прессовали в холодном состоянии в тонкий лист и сразу прессовали в форме. Условиями формования были 150°С в течение шести минут (500 psi в течение трех минут, затем 2500 psi в течение трех минут); затем композицию охлаждали до 30°С при 2500 psi и извлекали. Затем сформованные композиции отверждали при 23°С и относительной влажности 70% в течение 112 часов.

Таблица 9. Композиции S6-S8

Анализировали S6-S8 в соответствии с методами испытаний, представленными выше. Результаты представлены ниже в Таблице 10.

Таблица 10. Свойства S6-S8

В таблице 10 показано, что результаты, полученные для S6, подтверждают результаты, полученные с S1 и S5 (одинаковые композиции). В S7 и S8 силан-функционализированный полимер заменяли на другой силан-функционализированный полиолефин, и последний содержал факультативный полимерный компатибилизатор, отличный от компатибилизатора в S4, но все еще демонстрировали отсутствие изменение цвета и достаточную степень сшивания.

Пример 6

Получали четыре сравнительных примера (CS15-CS18) и пять примеров (S9-S13) в соответствии со следующим способом. Смесительный бак Брабендера объемом 40 см3 с кулачковым ротором использовали для получения 55 г каждой композиции, представленной ниже в таблице 11. Композиции смешивали и формовали в соответствии со способом, описанным выше в примере 5. Затем сформованные композиции отверждали при 23 °С и относительной влажности 70% в течение 96 часов.

Таблица 11. Композиции CS15-CS18 и S9-S13

*Образцы демонстрировали неудовлетворительное смешивание и внедрение PVC в POE-g-Silane. Невозможно прессовать в форме образцы достаточного качества для применения в испытании.

Анализировали CS15, CS16 и S9-S13 в соответствии с методами испытаний, представленными выше. Результаты представлены ниже в Таблице 12.

Таблица 12. Композиции CS15, CS16 и S9-S13

В таблице 12 показано, что CS15 и CS16 демонстрировали невозможность сшивания силан-функционализированных полиолефинов в отсутствие катализатора силанольной конденсации. Результаты, полученные для S9 и S11, подтверждают результаты, полученный с S1, S5, S6 и S7 (одинаковые композиции). В S10 использовали комбинацию двух различных силан-функционализированных полиолефинов, но все еще не наблюдали изменение цвета, и композиции были достаточно сшиты. S12 и S13 демонстрировали, что в композициях согласно настоящему изобретению для достижения требуемых результатов может быть использовано до 60 мас. % PVC. CS17 и CS18 демонстрировали, что попытки введения в композиции 70 мас. % и 80 мас. % PVC были неуспешными вследствие неудовлетворительного смешивания и невозможности прессования в форме образцов достаточного хорошего качества для применения в испытаниях.

Пример 7

Получали пример (S14) в соответствии со следующим способом. Смесительный бак Брабендера объемом 40 см3 с кулачковым ротором использовали для получения 55 г композиции, представленной ниже в таблице 13. К PVC отдельно добавляли жидкий меркаптид при температуре окружающей среды. Затем все ингредиенты смешивали вручную в контейнере при температуре окружающей среды, затем загружали в смеситель Брабендера и перемешивали в течение восьми минут. Перемешивание проводили при 40 об./мин. и 125°С. Затем смесь извлекали, прессовали в холодном состоянии в тонкий лист и сразу прессовали в форме. Условиями формования были 150°С в течение шести минут (500 psi в течение двух минут, затем 2500 psi в течение четырех минут); затем композицию охлаждали до 30°С при 2500 psi и извлекали. Затем сформованные композиции отверждали при 23°С и относительной влажности 70% в течение 72 часов.

Таблица 13. Композиция S14

Анализировали S14 в соответствии с методами испытаний, представленными выше. Результаты представлены ниже в Таблице 14.

Таблица 14. Свойства S14

Результаты, представленные в таблице 14, демонстрируют, что октилтриэтоксисилан может быть введен в композицию согласно настоящему изобретению в качестве факультативной добавки, регулирующей отверждение под действием влаги, при сохранении требуемого баланса свойств.

Пример 8

Получали два сравнительных примера (CS19 и CS20) и четыре примера (S15-S18) в соответствии со следующим способом. Смесительный бак Брабендера объемом 250 см3 с кулачковым ротором использовали для получения 250 г каждой композиции, представленной ниже в таблице 15. К PVC отдельно добавляли жидкий меркаптид при температуре окружающей среды. Затем все ингредиенты смешивали вручную в контейнере при температуре окружающей среды, затем загружали в смеситель Брабендера и перемешивали в течение восьми минут. Перемешивание проводили при 40 об./мин. и 125°С. Затем смесь извлекали, прессовали в холодном состоянии в тонкий лист и сразу прессовали в форме. Условиями формования были 150°С в течение шести минут (500 psi в течение 1,5 минут, затем 2500 psi в течение 4,5 минут); затем охлаждали до 30°С при 2500 psi и извлекали. Затем сформованные композиции отверждали при 23°С и относительной влажности 70% в течение 240 часов.

Таблица 15. Композиции CS19, CS20 и S15-S18

Анализировали CS19, CS20 и S15-S18 в соответствии с методами испытаний, представленными выше. Результаты представлены ниже в Таблице 16.

Таблица 16. Свойства CS19, CS20 и S15-S18

Как показано в таблице 16, CS19 и CS20 демонстрировали свойства сшитых под действием влаги силан-функционализированных полиолефинов с применением катализатора силанольной конденсакции. S15 – S18 демонстрировали свойства композиций согласно настоящему изобретению, которые не содержат катализатора силанольной конденсации, но вместо этого содержат меркаптид металла (который, как показано в CS12 и CS14, является неэффективным катализатором силанольной конденсации для отверждения под действием влаги в отсутствие галогенированного полимера). Используя 50 мас. % галогенированного полимера (PVC) с факультативным синергистом огнезащитной добавки, наблюдали резкое увеличение LOI вместе с удовлетворительной степенью сшивания и отсутствием признаков термической деструкции.

Пример 9

Получали три сравнительных примера (CS21-CS23) и два примера (S19 и S20) в соответствии со следующим способом. Смесительный бак Брабендера объемом 250 см3 с кулачковым ротором использовали для получения 250 г каждой композиции, представленной ниже в таблице 17. Композиции смешивали и формовали в соответствии со способом, описанным выше в примере 8. Затем сформованные композиции отверждали при 23 °С и относительной влажности 70% в течение 64 часов.

Таблица 17. Композиции CS21-23, S19 и S20

Анализировали CS21-CS23, S19 и S20 в соответствии с методами испытаний, представленными выше. Результаты представлены ниже в Таблице 18.

Таблица 18. Свойства CS21-23, S19 и S20

Результаты, представленные в таблице 18, демонстрируют, что S19 и S20 являются такими же или лучше в отношении LOI, степени сшивания и термической стабильности, по сравнению с CS21 и CS22 (последние два содержат бромированный огнезащитный агент). CS23 имеет относительно более низкое значение LOI.

Пример 10

Получали сравнительный пример (CS23) и три примера (S21-S23) в соответствии со следующим способом. Смесительный бак Брабендера объемом 250 см3 с кулачковым ротором использовали для получения 250 г каждой композиции, представленной ниже в таблице 19. DFDB-5451, DFDB-5400 NT и DFDA-5488 перед использованием высушивали в течение примерно 24 часов под вакуумом 73,66 см (29 дюймов) рт.ст. при температуре 50 °С. После высушивания указанные материалы закрывали в атмосфере азота в фольговые пакеты и открывали пакеты непосредственно перед использованием. К PVC отдельно добавляли жидкий меркаптид при температуре окружающей среды. Затем все ингредиенты смешивали вручную в контейнере при температуре окружающей среды, затем загружали в смеситель Брабендера и перемешивали в течение восьми минут. Перемешивание проводили при 40 об./мин. и 125 °С. Затем смесь извлекали, прессовали в холодном состоянии в тонкий лист и сразу прессовали в форме. Условиями формования были 150 °С в течение шести минут (500 psi в течение двух минут, затем 2500 psi в течение четырех минут); затем композицию охлаждали до 30 °С при 2500 psi и извлекали. Затем сформованные композиции отверждали при 23 °С и относительной влажности 70% в течение 162 часов.

Таблица 19. Композиции CS24 и S21 – S23

Анализировали CS24 и S21-S23 в соответствии с методами испытаний, представленными выше. Результаты представлены ниже в Таблице 20.

Таблица 20. Свойства CS24 и S21 – S23

Как показано в таблице 20, S21 – S23 демонстрируют, что применение PVC эмульсионной марки (Geon 173) и его комбинаций с суперконцентратом бромированного огнезащитного агента приводит к получению такого же LOI, степени сшивания и термической стабильности, как у CS24 (полученного без хлорированного полимера).

Пример 11

Получали суперконцентраты огнезащитной добавки сравнительного примера (CS25) и семи примеров (S24-S30) в соответствии со следующим способом. Смесительный бак Брабендера объемом 250 см3 с кулачковым ротором использовали для получения 250 г каждой композиции (кроме CS25), представленной ниже в таблице 21. CS25 представлял собой 100 мас. % DFDB-5400 NT. Для S24-S30 к PVC отдельно добавляли жидкий меркаптид при температуре окружающей среды. Затем все ингредиенты смешивали вручную в контейнере при температуре окружающей среды, затем загружали в смеситель Брабендера и перемешивали в течение пяти минут. Перемешивание проводили при 40 об./мин. и 180°С. Затем смесь извлекали, прессовали в холодном состоянии в тонкий лист и сразу прессовали в форме. Условиями формования были 180 °С в течение шести минут (500 psi в течение трех минут, затем 2500 psi в течение трех минут); затем композицию охлаждали до 30 °С при 2500 psi и извлекали.

Таблица 21. Композиции S24-S30

Анализировали CS25 и S24-S30 в соответствии с методами испытаний, представленными выше. Результаты представлены ниже в Таблице 22.

Таблица 22. Свойства CS25 и S24-S30

Как показано в таблице 22, S24 – S30 демонстрируют требуемые высокие свойства при растяжении и LOI, по сравнению с CS30. Термогравиметрический анализ суперконцентратов огнезащитных агентов S24 – S30 проводили для сравнения с аналогичным анализом суперконцентрата огнезащитного агента CS25 и этилен-силанового сополимера DFDA-5451. Все суперконцентраты S24 – S30 демонстрировали требуемые характеристики огнестойкости по данным термогравиметрии (данные не показаны).

Пример 12

Получали сравнительный пример (CS26) и пример (S31) в соответствии со следующим способом. Смесительный бак Брабендера объемом 250 см3 с кулачковым ротором использовали для получения 300 г каждой композиции, представленной ниже в таблице 23. Все ингредиенты смешивали вручную в контейнере при температуре окружающей среды, затем загружали в смеситель Брабендера и перемешивали в течение восьми минут. Перемешивание проводили при 40 об./мин. и 180°С. Затем смесь извлекали, прессовали в холодном состоянии в тонкий лист и сразу прессовали в форме. Условиями формования были 180°С в течение шести минут (500 psi в течение двух минут, затем 2500 psi в течение четырех минут); затем композицию охлаждали до 30°С при 2500 psi и извлекали. Затем сформованные композиции отверждали при 23°С и относительной влажности 70% в течение 792 часов.

Таблица 23. Состав CS26 и S31

Анализировали CS26 и S31 в соответствии с методами испытаний, представленными выше. Результаты представлены ниже в Таблице 24.

Таблица 24. Свойства CS26 и S31

Как показано в таблице 24, свойства S31 являются достаточно хорошими и сравнимыми со свойствами CS26. Кроме того, S31 и CS 26 демонстрировали сходные данные термогравиметрии (данные не показаны).

Реферат

Изобретение относится к огнестойким влагоотверждаемым полимерным композициям. Предложена огнестойкая влагоотверждаемая полимерная композиция, содержащая полиолефин, имеющий гидролизуемые силановые группы, галогенированный полимер и меркаптид металла. Предложены также сшитая огнестойкая полимерная композиция, полученная из указанной влагоотверждаемой полимерной композиции, и проводник с покрытием из сшитой огнестойкой полимерной композиции. Технический результат – предложенная композиция обладает высокой огнестойкостью и удобна в применении. 3 н. и 5 з.п. ф-лы, 24 табл., 12 пр.

Формула

Документы, цитированные в отчёте о поиске

Огнестойкая полимерная композиция

Комментарии