Способ получения вспененной плиты из термоотверждающейся смолы - RU2438868C1

Код документа: RU2438868C1

Чертежи

Описание

Настоящее изобретение относится к способу получения вспененной плиты из термоотверждающейся смолы.

В качестве способа получения вспененной плиты из термоотверждающейся смолы общеизвестным является способ, состоящий из смешивания полимерной композиции, выполненной из термоотверждающейся смолы, вспенивающего агента, катализатора и т.п. посредством смесителя, выпускающего смешанный материал на поверхностный материал, перемещающийся с постоянной скоростью, и формования материала между конвейерными лентами в печи отверждения. В данном способе в качестве способа смешения вышеуказанной полимерной композиции в смесительной части и вспенивания полимерной композиции в форме плиты примеры использования единственного выпускного сопла включают в себя способ перемещения сопла смесителя, способ использования ракли или ножевого устройства, и способ однородного разравнивания выпущенной полимерной композиции множеством шпателеподобных перегородок, но является трудным эффективное и стабильное получение превосходных изделий из вспененных плит, имеющих однородную толщину в направлении своей ширины, в течение длительного времени указанными способами.

Кроме того, примеры использования множества выпускных сопел включают в себя способы разветвления канала на множество подканалов, такие как способ подачи полимерной композиции на поверхностный материал с определенным интервалом в форме прямой полосы с использованием множества канавок, как предложено патентным документом 1, и способ, использующий распределительное сопло так называемого поворотного типа (тип высокого давления в патентном документе 2), как предложено патентным документом 2. Однако получается вспененное тело из термоотверждающейся смолы, тогда как реакция необратимо прогрессирует. Соответственно, отложения легко адгезируют к оборудованию, такому как разветвленные каналы, любым образом. Кроме того, отложения растут со временем работы от момента, когда катализатор отверждения вводят для запуска непрерывного производства. Соответственно, различие в степени загрязнения между разветвленными каналами также увеличивается со временем, сопутствуя различию адгезии и роста отложений, вызванному незначительным внешним различием разветвленных каналов. Как результат увеличивается различие в скорости потока между множеством каналов, и поэтому трудно стабильно получать вспененную плиту из термоотверждающейся смолы, имеющую однородную толщину в направлении своей ширины, в течение длительного времени только при разветвлении канала.

В продуктах, полученных с использованием множества выпускных сопел, множество прожилок (следы соединения полимерной композиции, выпущенной множеством каналов), расширенных в направлении ширины, часто остаются в поперечном сечении в направлении ширины продуктов, поэтому также желательно улучшить внешний вид.

Патентный документ 3 предлагает способ распределения смеси из смесительной части множеством труб, связывающих другой конец разветвленной смеси, расположенных параллельно в плоскости на выпускной стороне в надлежащем расширенном состоянии, ограничительным элементом, и выпуск смеси. Кроме того, в данном способе, однако, предполагается, что скорость потока распределяемой смеси во множестве труб является однородной. Выпускное устройство патентного документа 3 имеет внешнее различие между трубами, связанное с различием в кривизне между установленными трубами, поэтому в выпускном устройстве нет пути принятия мер, когда такое различие имеет место в скорости потока смеси в трубе между трубами при получении композиции термоотверждающейся смолы. Соответственно, продукты, имеющие однородную толщину в направлении ширины, указанным способом не могут получаться стабильно в течение длительного времени.

В качестве способа расширения смешанной композиции смолы в направлении, перпендикулярном направлению движения поверхностного материала, который перемещается из смесителя, также рассматривается способ формования смолы в плиту или тонкую пленку способом экструзии с Т-образной экструзионной головкой, который обычно используется в получении пленки из термопластичной смолы. Однако, поскольку композиция смолы, текущая в Т-образной экструзионной головке из одной точки, расширяется в направлении ширины выпуска экструзионной головки, имеет место различие в скорости выпускного потока композиции смолы между выпущенными позициями в направлении ширины выпуска экструзионной головки. Это вызывает различие во времени пребывания в экструзионной головке, увеличивая тенденцию локальной адгезии и роста отложений в экструзионной головке. Как результат, трудно достигнуть равномерного выпуска в направлении ширины выпуска экструзионной головки стабильно в течение длительного времени, способ экструзии с Т-образной экструзионной головкой обычно считается неподходящим для получения вспененной плиты из термоотверждающейся смолы, в котором термоотверждающаяся смола выпускается, тогда как реакция прогрессирует.

На таком основании технология эффективного и стабильного получения вспененной плиты из термоотверждающейся смолы, имеющей однородную толщину в направлении ширины, в течение длительного времени является весьма желательной.

Патентный документ 1: Выложенная Японская заявка № 04-141406.

Патентный документ 2: Японский патент № 3243571.

Патентный документ 3: Выложенная Японская заявка № 2000-127218.

Задачей настоящего изобретения является улучшение точности неравномерности толщины в направлении ширины вспененной плиты из термоотверждающейся смолы при получении вспененной плиты из термоотверждающейся смолы и эффективное и стабильное получение вспененной плиты из термоотверждающейся смолы, имеющей однородную толщину в направлении ширины (незначительный разброс в максимальной толщине в направлении ширины) в течение длительного времени.

В результате многочисленных исследований для того, чтобы эффективно и стабильно получать вспененную плиту из термоотверждающейся смолы в течение длительного времени простым образом и с более высокой точностью, чем в случае традиционного способа, было установлено, что вышеуказанная проблема может быть решена подачей композиции смолы, полученной смешением, по меньшей мере, термоотверждающейся смолы, вспенивающего агента и отвердителя в фильеру из множества каналов, интегрированием композиции смолы в ней при пребывании композиции смолы в фильере и выпуском интегрированной композиции смолы на поверхностный материал из выпуска выходной щели фильеры. Таким образом, осуществляется настоящее изобретение.

А именно, настоящее изобретение представляет способ получения вспененной плиты из термоотверждающейся смолы, содержащий стадию выпуска композиции смолы, полученной смешением, по меньшей мере, термоотверждающейся смолы, вспенивающего агента и отвердителя, на поверхностный материал и вспенивание и отверждение композиции смолы, в котором композиция смолы подается в фильеру из множества впусков фильеры множеством разветвленных каналов с пребыванием, и композиция смолы выпускается из выпуска выходной щели фильеры на поверхностный материал в форме плиты.

В настоящем изобретении, предпочтительно, ширина щели (t) выпуска выходной щели фильеры и длина (D) в направлении потока композиции смолы удовлетворяют зависимости 5≤D/t≤1200.

В настоящем изобретении, предпочтительно, внутреннее давление композиции смолы (манометрическое давление) составляет не менее 0,002 МПа и не более 0,1 МПа в положении на 10 мм выше по потоку от центральной части в направлении ширины выпуска выходной щели фильеры.

В настоящем изобретении, предпочтительно, термоотверждающейся смолой является фенольная смола.

Согласно настоящему изобретению при получении вспененной плиты из термоотверждающейся смолы вспененная плита из термоотверждающейся смолы, имеющая однородную толщину в направлении ширины, может быть получена эффективно и стабильно в течение длительного времени.

Сущность изобретения поясняется на чертежах, где:

На фигуре 1 представлен схематический вид, показывающий пример конструкции фильеры, используемой в настоящем изобретении.

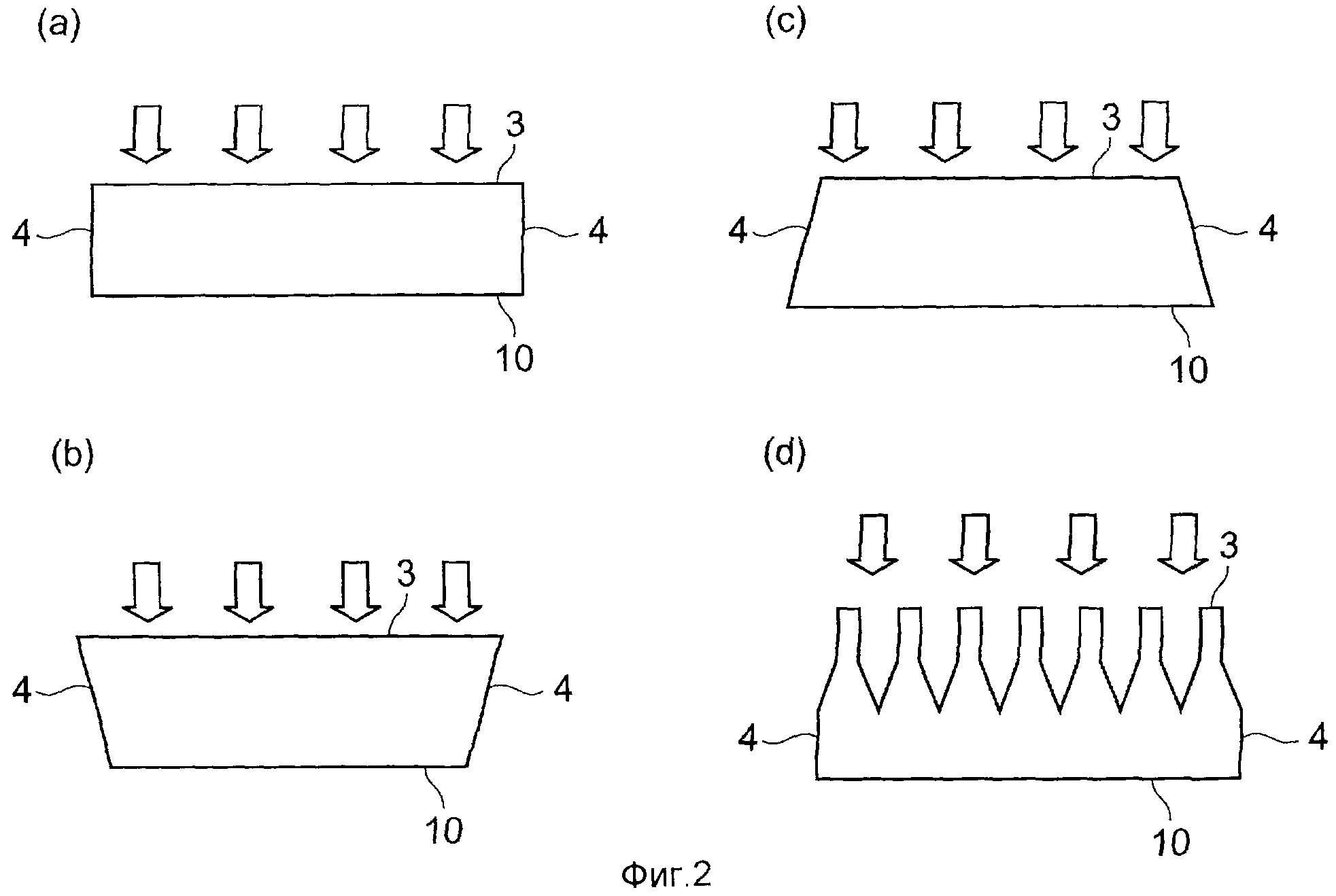

На фигуре 2 представлен схематический вид фильеры, используемой для настоящего изобретения при рассмотрении со стороны верхней плиты фильеры.

На фигуре 3 представлен схематический вид фильеры, используемой для настоящего изобретения при рассмотрении со стороны верхней плиты фильеры.

На фигуре 4 представлен пояснительный вид множества прожилок, проходящих в направлении ширины в поперечном сечении вспененной плиты из термоотверждающейся смолы, полученной традиционным способом.

Описание символов

1 - верхняя плита фильеры, 2 - нижняя плита фильеры, 3 - задняя плита фильеры, 4 - боковая плита фильеры, 5 - впуск, 6 - место установки датчика давления, 7 - выпуск выходной щели фильеры, 10 - передняя плита фильеры, 100 - фильера, 200 - вспененные продукты (вспененная плита из термоотверждающейся смолы), L - ширина выпуска выходной щели фильеры, D - длина фильеры в направлении потока композиции смолы, t - ширина щели выпуска выходной щели фильеры, Х - направление потока вспененных продуктов, Y - направление ширины вспененных продуктов, а - прожилка.

Ниже настоящее изобретение описывается со ссылкой на чертежи.

Способ получения вспененной плиты из термоотверждающейся смолы согласно настоящему изобретению представляет собой способ получения вспененной плиты из термоотверждающейся смолы выпуском композиции смолы на поверхностный материал и вспениванием и отверждением композиции смолы, отличающийся тем, что композиция смолы подается в фильеру из множества впусков фильеры по множеству разветвленных каналов с пребыванием, и композиция смолы выпускается из выпуска выходной щели фильеры на поверхностный материал в виде плиты.

В настоящем изобретении вспененное тело из термоотверждающейся смолы представляет собой вспененное тело, выполненное из термоотверждающейся смолы, такое как пена из фенольной смолы и уретановая пена, и получается вспениванием и отверждением композиции смолы, получаемой при введении надлежащих количеств вспенивающего агента и отвердителя в термоотверждающуюся смолу. При необходимости в смолу также могут быть введены поверхностно-активное вещество, пластификатор, наполнитель и т.п. Вспененная плита из термоотверждающейся смолы без поверхностного материала в части поверхностного слоя такого вспененного тела из термоотверждающейся смолы также может быть получена отделением поверхностного материала или срезанием вспененной плиты из термоотверждающейся смолы в способе получения.

Композицию смолы настоящего изобретения получают смешением, по меньшей мере, термоотверждающейся смолы, вспенивающего агента и отвердителя с использованием, например, смесителя, содержащего устройство перемешивания. Хотя смеситель специально не ограничивается, предпочтительными являются смесители, которые могут перемешивать вышеуказанные компоненты эффективно в короткое время. Например, могут быть использованы так называемый стержневой смеситель, смеситель типа Hobart периодического действия или смеситель непрерывного действия типа Oaks (опубликованная Японская заявка № 40-17143), которые имеют конструкцию, в которой поворотное устройство, имеющее ряд крыльев (выступов), вращающихся внутри цилиндрического сосуда, имеющего ряд выступов в его внутренней стенке, вращается между выступами с вращением поворотного устройства без крыльев, содержащих выступы.

Поверхностный материал, используемый в настоящем изобретении, специально не ограничивается, но предпочтительным является эластичный поверхностный материал. В частности, с точки зрения легкости обработки вспененной плиты и экономической эффективности, наиболее предпочтительными являются нетканые ткани из синтетических волокон и бумаги.

Примеры фильеры, используемой в настоящем изобретении, включают в себя фильеру, показанную на фигуре 1. На фигуре 1 фильера 100 состоит из 6 плит: верхней плиты 1 фильеры и нижней плиты 2 фильеры, обращенных друг к другу, задней плиты 3 фильеры, смежной с верхней плитой 1 фильеры и нижней плитой 2 фильеры, боковых плит 4, 4 фильеры, обращенных друг к другу и смежных с верхней плитой 1 фильеры, нижней плитой 2 фильеры и задней плитой 3 фильеры, передней плитой 10 фильеры, обращенной к задней плите 3 фильеры. Верхняя плита 1 фильеры, нижняя плита 2 фильеры и боковые плиты 4, 4 фильеры могут иметь плоскость прямоугольной формы или могут иметь изогнутую поверхность. Задняя плита 3 фильеры находится на стороне впуска композиции смолы, и множество впусков 5 выполнено с произвольным интервалом. Множество впусков 5 выполнено от одного конца до другого конца в направлении ширины фильеры 100. Множество разветвленных каналов от смесителя соединяются и скрепляются с впусками 5. Передняя плита 10 фильеры находится на стороне выпуска композиции смолы и образуется одна открытая поверхность (выпуск выходной щели 7 фильеры), имеющая прямоугольную форму.

Композиция смолы подается в фильеру 100 из множества впусков 5 и интегрируется в ней при пребывании внутри фильеры 100. Композиция смолы выравнивается однородно в направлении ширины фильеры 100 и затем выпускается из выпуска выходной щели 7 фильеры на поверхностный материал, который перемещается. Фильера 100 и поверхностный материал могут двигаться относительно друг друга. Поскольку композиция смолы, поступившая в фильеру 100 из впуска 5, может пребывать в фильере 100, верхняя плита 1 фильеры, нижняя плита 2 фильеры и боковые плиты 4, 4 фильеры не всегда должны быть полностью закрыты. Например, впуск композиции смолы может быть выполнен в верхней плите 1 фильеры, нижней плите 2 фильеры и боковых плитах 4, 4 фильеры. Впуск не всегда должен быть выполнен только в задней плите 3 фильеры. Например, впуск может быть выполнен только в верхней плите 1 фильеры или нижней плите 2 фильеры, или может быть выполнен в любых двух из верхней плиты 1 фильеры, нижней плиты 2 фильеры и задней плиты 3 фильеры, или может быть выполнен во всех трех плитах. В данном случае впуск, предпочтительно, выполняют близко к задней плите 3 фильеры в верхней плите 1 фильеры или в нижней плите 2 фильеры. Один впуск может быть выполнен в каждой из вышеуказанных плит фильеры 100, или множество впусков, расположенных в ряд, может быть выполнено в каждой вышеуказанной плите фильеры 100.

Форма и размер фильеры 100, используемой в настоящем изобретении, специально не ограничиваются и могут быть изменены в соответствии с назначением продукции и производственными условиями. Примеры формы фильеры 100 включают в себя формы, показанные на фигуре 2 и фигуре 3. На фигуре 2 и фигуре 3 схематически представлены виды фильеры 100 при рассмотрении со стороны верхней плиты 1 фильеры. На фигуре 2 и фигуре 3 композиция смолы подается в фильеру 100 с направления, показанного стрелками.

В качестве формы фильеры 100, предпочтительно, задняя плита 3 фильеры и передняя плита 10 фильеры являются приблизительно перпендикулярными направлению потока смолы композиции (направление от впуска 5 к выпуску 7 выходной щели фильеры), как показано на фигуре 2. Примеры формы фильеры 100 включают в себя: (а) форму, в которой боковые плиты 4, 4 фильеры являются приблизительно параллельными направлению потока композиции смолы, (b) форму, в которой боковые плиты 4, 4 фильеры являются наклонными в направлении потока композиции смолы, так что ширина задней плиты 3 фильеры может быть больше, чем ширина передней плиты 10 фильеры, (с) форму, в которой боковые плиты 4, 4 фильеры являются наклонными в направлении потока композиции смолы, так что ширина передней плиты 10 фильеры может быть больше, чем ширина задней плиты 3 фильеры, и (d) форму, в которой задняя плита 3 фильеры имеет неравномерную поверхность, имеющую впадины и выступы в направлении ширины фильеры 100, и впуск 5 выполнен на верху каждого выступа. В данном случае площадь каждого выступа 5 устанавливается больше, чем площадь поперечного сечения каждого из разветвленных каналов от смесителя, например.

Для того чтобы снизить влияние побочного сопротивления в объеме изобретения без отступления от его сущности, впуск может быть выполнен в боковых плитах 4, 4 фильеры помимо задней плиты 3 фильеры, и термоотверждающаяся смола может поступать также от боковых плит 4, 4 фильеры, как показано на фигуре 3. Примеры формы фильеры 100 включают в себя: (а) форму, в которой боковые плиты 4, 4 фильеры являются приблизительно параллельными направлению потока композиции смолы, (b) форму, в которой боковые плиты 4, 4 фильеры являются наклонными в направлении потока композиции смолы, так что ширина передней плиты 10 фильеры может быть больше, чем ширина задней плиты 3 фильеры, как показано на фигуре 3.

Материал фильеры 100, используемой в настоящем изобретении, специально не ограничивается, но предпочтительным является материал, выдерживающий воздействие внутреннего давления в фильере. Когда ширина щели (t) выпуска выходной щели фильеры расширяется в направлении ширины (L) (в частности, центральная часть в направлении ширины выпуска 7 выходной щели фильеры) выпуска выходной щели фильеры благодаря «явлению раковины моллюска» и т.п. толщина вспененной плиты из термоотверждающейся смолы в направлении ширины становится неравномерной, и трудно получить превосходные изделия. В соответствии с прочностью материала и внутренним давлением фильеры, упрочняющая плита для предотвращения «явления раковины моллюска», которая образует сэндвич с верхней плитой 1 фильеры и нижней плитой 2 фильеры, может быть присоединена в произвольной позиции в направлении потока композиции смолы по направлению ширины (L) выпуска выходной щели фильеры. Кроме того, если необходимо, множество регулирующих механизмов может быть присоединено в направлении ширины выпуска 7 выходной щели фильеры для регулирования ширины щели (t) выпуска 7 выходной щели фильеры. Кроме того, если необходимо, температура главного корпуса фильеры 100 может регулироваться с использованием теплоносителя или подобного.

В фильере 100, используемой в настоящем изобретении, для того, чтобы измерять внутреннее давление фильеры, датчик давления (прибор, измеряющий манометрическое давление), предпочтительно, располагается в позиции 6, которая расположена на h=10 мм выше центральной части в направлении ширины выпуска 7 выходной щели фильеры (на стороне впуска 5 композиции смолы) (см. фигуру 1). В данном случае внутреннее давление фильеры может быть измерено в позиции, в которой находится композиция смолы. Датчик давления расположен, например, на внутренней стенке верхней плиты 1 фильеры в фильере 100. Кроме того, датчик измерения перемещения (контактного типа, неконтактного типа) или прибор с круговой шкалой может быть присоединен в произвольных позициях верхней плиты 1 фильеры с тем, чтобы определять состояние ширины щели (t) выпуска 7 выходной щели фильеры измерением перемещения выпуска 7 выходной щели фильеры во время выпуска композиции смолы.

Поскольку композиция смолы, которая течет в фильеру 100 из впуска 5, может оставаться в фильере 100, ширина щели (t) выпуска 7 выходной щели фильеры специально не ограничивается, но когда указанная ширина щели (t) является слишком узкой, и внутреннее давление фильеры увеличивается, имеет место так называемое «явление раковины моллюска». Когда благодаря указанному явлению увеличивается максимальный разброс ширины щели (t) выпуска 7 выходной щели фильеры между частями выпуска 7 выходной щели фильеры в направлении ширины, увеличивается неравномерность толщины получаемой вспененной плиты из термоотверждающейся смолы в направлении ширины, так что трудно получить превосходные изделия. Примеры мер против этого могут включать в себя увеличение жесткости главного корпуса фильеры 100 (например, плиты фильеры).

В настоящем изобретении в верхнем канале композиции смолы, поступающей в фильеру 100, композиция смолы поступает в фильеру 100 после распределения в некоторой степени (распределенная на множество частей) в направлении, перпендикулярном направлению перемещения на поверхностный материал, чтобы быть поступившей в фильеру 100 с точки зрения получения эффекта выравнивания при пребывании композиции смолы в фильере 100, эффективном, даже когда ширина фильеры 100 является большой. Способ распределения на множество частей специально не ограничивается. Интервал впуска 5, предпочтительно, является равным интервалом, но не всегда требуется, чтобы интервал впуска 5 был равным интервалом, в зависимости от таких условий, как площадь отверстия впуска 5 и вязкость смолы, пока композиция смолы может быть распределена в некоторой степени в направлении, перпендикулярном направлению перемещения на поверхностный материал.

Толщина вспененной плиты из термоотверждающейся смолы, получаемой в настоящем изобретении, специально не ограничивается и может изменяться регулированием скорости потока композиции смолы, подаваемой из смесителя, и ширины щели (t) выпуска 7 выходной щели фильеры. Для того чтобы получить толщину вспененной плиты, однородной в направлении ширины, ширина щели (t) выпуска 7 выходной щели фильеры и длина (D) фильеры 100 в направлении потока композиции смолы (минимальное расстояние от позиции подачи из множества разветвленных каналов в фильеру 100 (позиция впуска 5) до позиции выпуска 7 выходной щели фильеры (далее указано только как «длина фильеры»)) должны, предпочтительно, удовлетворять зависимости 5≤D/t≤1200, более предпочтительно, 8≤D/t≤1000 и, особенно предпочтительно, 15≤D/t≤500.

Когда форма поперечного сечения задней плиты 3 фильеры представляет собой, например, приблизительно дугу окружности, и D не может быть определено однозначно, длина (D) фильеры 100 (каждое минимальное расстояние от позиции подачи из множества разветвленных каналов в фильеру 100 (позиция впуска 5) до позиции выпуска 7 выходной щели фильеры), предпочтительно, удовлетворяет вышеуказанной зависимости.

Для того чтобы получить толщину вспененной плиты, однородной в направлении ширины ином, чем скорость потока композиции и ширина щели (t) выпуска 7 выходной щели фильеры, длина (D) фильеры 100 и подобное регулируются с регулированием внутреннего давления фильеры, поэтому могут быть получены вспененные продукты с желаемой точностью толщины.

В настоящем изобретении внутреннее давление композиции смолы составляет, предпочтительно, не менее 0,002 МПа и не более 0,1 МПа в позиции 6, расположенной на h=10 мм выше центральной части в направлении ширины выпуска 7 выходной щели фильеры, и, более предпочтительно, не менее 0,003 МПа и не более 0,085 МПа. Чрезмерно высокое внутреннее давление фильеры (например, превышающее 0,1 МПа) увеличивает скорость потока (линейную скорость) композиции смолы из выпуска 7 выходной щели фильеры, выпуск композиции смолы имеет тенденцию быть нестабильным, особенно вблизи обеих сторон в направлении ширины (L) выпуска 7 выходной щели фильеры, и форма обоих концов вспененной плиты из термоотверждающейся смолы имеет тенденцию быть неровной. Кроме того, в данном случае отложения аналогично адгезируют к периферии выпуска 7 выходной щели фильеры, и это может влиять на толщину вспененной плиты. С другой стороны, чрезмерно низкое внутреннее давление фильеры (например, давление ниже 0,002 МПа) является тяжелым для улучшения эффекта выравнивания при пребывании, поэтому имеет тенденцию быть трудным получение вспененной плиты, имеющей однородную толщину в направлении ширины, стабильно в течение длительного времени.

В зависимости от цели применения максимальный разброс по толщине в направлении ширины получаемой вспененной плиты составляет, предпочтительно, не более 2,0 мм и, более предпочтительно, не более 1,0 мм.

Таким образом, в качестве характеристики настоящего изобретения композиция смолы, поступившая в фильеру 100, сразу размещается в фильере 100 во впуске 5 с тем, чтобы быть распределенной в направлении ширины (L) выпуска 7 выходной щели фильеры при выравнивании в направлении ширины фильеры 100. В данном способе на ранних стадиях работы (например, через 3 ч после запуска) может быть получена вспененная плита из термоотверждающейся смолы, имеющая однородную толщину в направлении ширины, и плотность в направлении ширины также является однородной. Аналогично вспененная плита из термоотверждающейся смолы, имеющая однородную толщину, может быть получена даже после длительной работы (например, через 10 ч после запуска). Согласно данному способу количество выпуска композиции смолы даже при пребывании и выравнивании композиции смолы в фильере 100, даже когда количество композиции смолы, поступившей из впуска 5 в фильеру 100, становится неравномерным вследствие разницы в количестве выпуска благодаря наслоению в канале впуска, вызванному прохождением реакции в процессе работы, что является однозначным для термоотверждающихся смол, поэтому вспененная плита из термоотверждающейся смолы, имеющая однородную толщину в направлении ширины, может получаться стабильно в течение длительного времени.

В настоящем изобретении, когда выпуск 7 выходной щели фильеры выполнен в одной прямоугольной форме, множество прожилок (следы соединения композиции смолы, выпускаемой множеством каналов; см. фигуру 4), идущих в направлении толщины поперечного сечения вспененного продукта (вспененной плиты из термоотверждающейся смолы) 200, как наблюдается во время использования множества обычных выпускных сопел, не идентифицируются, поэтому вспененный продукт 200 имеет хороший внешний вид. Кроме того, поскольку неравномерность плотности в направлении толщины является небольшой и распределение плотности является однородной в направлении толщины, может быть получен вспененный продукт, не имеющий локальной сниженной прочности в направлении толщины и имеющий высокую прочность на сжатие. Кроме того, по сравнению с изделиями, срезанными из вспененной плиты из термоотверждающейся смолы, полученной традиционным способом, срезанные изделия, полученные резкой на множество листов вспененных продуктов, полученных настоящим способом, в направлении толщины, имеют небольшое различие в плотности между срезанными изделиями и трудно деформируются в результате крутки. Соответственно, вспененная плита, полученная настоящим способом, может быть срезана в направлении толщины с получением множественных вспененных продуктов в качестве равных продуктов вспененной плиты. В соответствии с назначением поверхностный материал может быть присоединен к указанному срезанному изделию после срезания с получением продукта вспененной плиты с поверхностным материалом.

Примеры

Далее, хотя настоящее изобретение будет описано подробно с использованием примеров и сравнительных примеров, настоящее изобретение не ограничивается ими. Далее в качестве примера термоотверждающейся смолы будет описана фенольная смола.

Синтез фенольной смолы

В реактор загружают 3500 кг 52 мас.% формальдегида и 2510 кг 99 мас.% фенола и перемешивают вращающейся мешалкой пропеллерного типа. Регулятором температуры регулируют температуру раствора в реакторе при 40°C. Затем, когда вводят водный раствор 50 мас.% гидроксида натрия, температура повышается, и осуществляется реакция. Когда вязкость по Освальду достигает 60 сантистокс (=60×10-6 м2/с, измеренное значение при 25°C), реакционную смесь охлаждают и вводят 570 кг мочевины (эквивалент 15 мол.% введенного формальдегида). Затем реакционную смесь охлаждают до 30°C и нейтрализуют до рН 6,4 50 мас.% водным раствором моногидрата пара-толуолсульфокислоты.

После дегидратации реакционной смеси при 60°C и измерения вязкости реакционной смеси вязкость при 40°C составляет 5800 мПа·с. Данная смесь называется фенольной смолой A-U.

Пример 1

Блок-сополимер этиленоксида и пропиленоксида (изготовленный фирмой BASF, Pluronic F-127) смешивают как поверхностно-активное вещество в соотношении 2,0 мас.ч. на 100 мас.ч. фенольной смолы A-U. Композицию смолы, которую получают из 7 мас.ч. смеси 50 мас.% изопентана и 50 мас.% изобутана в качестве вспенивающего агента и 11 мас.ч. смеси 80 мас.% ксилилсульфокислоты и 20 мас.% диэтиленгликоля в качестве кислотного катализатора отверждения на 100 мас.ч. указанной фенольной смолы, подают в смеситель, температура которой регулируется при 25°C, так что скорость потока смолы после смешения может быть 52 кг/ч. Композиция смолы подается в фильеру из канала, разветвленного на 16 от смесительной части, предназначенной распределительной трубой поворотного типа, и соединенного с каждым впуском фильеры при определенном интервале (фильера состоит из шести плит, состоящих из верхней плиты, нижней плиты, обеих боковых плит, задней плиты и передней плиты и имеющих выпуск выходной щели фильеры, выполненный в передней плите, соответствующей стороне выпуска, каналы, разветвленные от смесительной части, соединены с задней плитой, соответствующей стороне впуска; материал: SUS304, ширина выпуска выходной щели фильеры L=1000 мм, длина фильеры D=150 мм, ширина щели выпуска выходной щели фильеры t=4,0 мм). Композицию смолы выпускают из выпуска выходной щели фильеры в форме плиты и подают на нижний поверхностный материал, который перемещается. Кроме того, датчик давления присоединяют на верхнюю плиту фильеры в позиции на 10 мм выше выпуска выходной щели фильеры в центральной части в направлении ширины выпуска выходной щели фильеры.

В качестве поверхностного материала используют нетканую ткань, выполненную из сложного полиэфира (изготовитель - фирма Asahi Kasei Fibers Corporation, “spanbond EO5030”, масса 30 г/м2, толщина 0,15 мм).

Композицию смолы, поданную на нижний поверхностный материал, покрывают верхним поверхностным материалом, и затем композицию смолы подают при 85°C в сдвоенный конвейер типа тонкой доски, причем композиция смолы расположена сэндвичеобразно между верхним и нижним поверхностными материалами, и отверждают в течение времени пребывания 15 мин. Затем композицию смолы нагревают в печи при температуре 110°C в течение 2 ч с получением вспененной плиты из термоотверждающейся смолы.

Пример 2

Вспененную плиту получают таким же образом, как в примере 1, за исключением того, что ширина щели выпуска выходной щели фильеры t=1,5 мм.

Пример 3

Вспененную плиту получают таким же образом, как в примере 1, за исключением того, что ширина щели выпуска выходной щели фильеры t=0,3 мм, длина фильеры D=300 мм.

Пример 4

Вспененную плиту получают таким же образом, как в примере 1, за исключением того, что ширина щели выпуска выходной щели фильеры t=10,0 мм, длина фильеры D=50 мм.

Пример 5

Вспененную плиту получают таким же образом, как в примере 1, за исключением того, что скорость потока смолы, подаваемой из смесителя, была изменена на 156 кг/ч, температура сдвоенного конвейера типа тонкой доски составляет 68°C, время пребывания составляет 50 мин, ширина щели выпуска выходной щели фильеры t=7,0 мм.

Пример 6

Вспененную плиту получают таким же образом, как в примере 1, за исключением того, что ширина щели выпуска выходной щели фильеры t=2,0 мм, и используют устройство, в котором каналы, разветвленные на восемь от смесительной части, предназначенной распределительной трубой поворотного типа, соединены с впусками фильеры.

Пример 7

Вспененную плиту получают таким же образом, как в примере 1, за исключением того, что используют способ с так называемым соплом смесительного типа, имеющим большое число отверстий, выходящих в прямую трубу, в ряд вместо множества разветвленных каналов.

Пример 8

Вспененную плиту получают таким же образом, как в примере 1, за исключением того, что ширина щели выпуска выходной щели фильеры t=0,2 мм, длина фильеры D=300 мм.

Пример 9

Вспененную плиту получают таким же образом, как в примере 1, за исключением того, что ширина щели выпуска выходной щели фильеры t=12,0 мм, длина фильеры D=50 мм.

Сравнительный пример 1

Вспененную плиту получают таким же образом, как в примере 1, за исключением того, что композицию смолы выпускают непосредственно на нижний поверхностный материал из предназначенной распределительной трубы поворотного типа без использования фильеры.

Далее будут описаны свойства композиции смолы согласно настоящему изобретению и способ испытания полученной вспененной плиты.

Вязкость композиции смолы

С использованием ротационного вискозиметра (изготовитель - фирма Toki Sangyo Co., Ltd., тип R-100, и роторная часть 3°×R-14) используют измеренное значение после стабилизации композиции смолы в течение 3 мин при 40°C.

Плотность вспененной плиты

За плотность вспененной плиты принимают значение, полученное при использовании 20 см2 вспененной плиты в качестве образца, удалении поверхностного материала данного образца и определении массы и кажущегося объема образца. Плотность определяют согласно JIS-K-7222.

Фракция замкнутых пор во вспененной плите

Цилиндрический образец, имеющий диаметр 35-36 мм, вырезают из вспененной плиты сверлом для пробки и вырезают так, чтобы иметь высоту 30-40 мм, затем определяют объем образца согласно стандартному методу использования сравнительного денсиметра воздушного типа (изготовитель - фирма Tokyo Science Co., Ltd., тип 1000). За фракцию замкнутых пор принимают значение, полученное следующим образом: объем пустот, рассчитанный по массе образца и плотности смолы, вычитают из объема образца, и полученное значение делят на кажущийся объем, рассчитанный по наружному размеру образца. Определение осуществляют согласно ASTM-D-2856. Здесь в случае фенольной смолы плотность составляет 1,3 кг/л.

Теплопроводность вспененной плиты

В качестве образца используют вспененную плиту 200 мм2. Согласно методу измерения теплового потока плоской плиты JIS-A-1412 определяют теплопроводность с использованием низкотемпературной плиты при 5°C и высокотемпературной плиты при 35°C.

Присутствие прожилок в поперечном сечении в направлении ширины вспененной плиты

Визуально определяют присутствие прожилок (следы соединения композиции смолы, выпущенной из множества каналов; смотри фигуру 4), идущих в направлении толщины в поперечном сечении в направлении ширины вспененной плиты.

Измерение толщины в направлении ширины вспененной плиты

Измеряют ширину полученной вспененной плиты и определяют центральное положение в направлении ширины. Обе стороны вспененной плиты маркируют на расстоянии 20 мм от центрального положения до концевых сторон в направлении ширины. Толщину маркированных позиций измеряют нониусными калибрами и определяют среднюю толщину и максимальный разброс по толщине в направлении ширины. Измерения проводят на вспененных плитах, полученных после 3 ч, 10 ч и 20 ч после запуска соответственно.

Общая оценка

Осуществляют трехуровневую оценку физических свойств полученных вспененных продуктов.

Ǒ: Превосходные изделия, имеющие неравномерность толщины не более 0,8 мм, непрерывно получают в течение не менее 20 ч от запуска.

О: Превосходные изделия, имеющие неравномерность толщины не более 1,0 мм, непрерывно получают в течение не менее 20 ч от запуска.

Δ: Превосходные изделия, имеющие неравномерность толщины не более 1,0 мм, непрерывно получают в течение не менее 10 ч от запуска.

Х: Превосходные изделия, имеющие неравномерность толщины не более 1,0 мм, непрерывно получают в течение не менее 3 ч от запуска, но превосходные изделия, имеющие неравномерность толщины не более 1,0 мм, не могут быть непрерывно получены в течение не менее 10 ч от запуска.

В таблицах 1 и 2 показано, какие используются в примерах и сравнительных примерах скорость потока композиции смолы, число каналов от смесителя (число впусков, соединенных и скрепленных с каналами), интервал выпуска выходной щели фильеры, внутреннее давление фильеры и результаты испытаний полученных вспененных плит (все результаты испытаний представляют собой результаты испытаний через 20 ч после введения катализатора отверждения до начала непрерывного получения (запуска), если не определено иное).

Вспененная плита согласно настоящему изобретению используется в качестве теплоизолятора в строительстве и т.п.

Реферат

Способ предназначен для получения вспененной плиты из термоотверждающейся смолы. Сначала осуществляют выпуск композиции смолы на поверхностный материал, вспенивание и отверждение композиции смолы. Причем композиция получена смешением по меньшей мере термоотверждающейся смолы, вспенивающего агента и отвердителя. Затем композицию смолы подают в фильеру из множества впусков фильеры множеством разветвленных каналов с пребыванием. Далее композицию смолы выпускают из выпуска выходной щели фильеры на поверхностный материал в виде плиты. Изобретение обеспечивает возможность получения вспененной плиты однородной толщины в течение длительного времени. 3 з.п. ф-лы, 4 ил., 2 табл.

Комментарии