Установка для изготовления длинномерных изделий из сшивающегося полиэтилена - SU948285A3

Код документа: SU948285A3

Чертежи

Описание

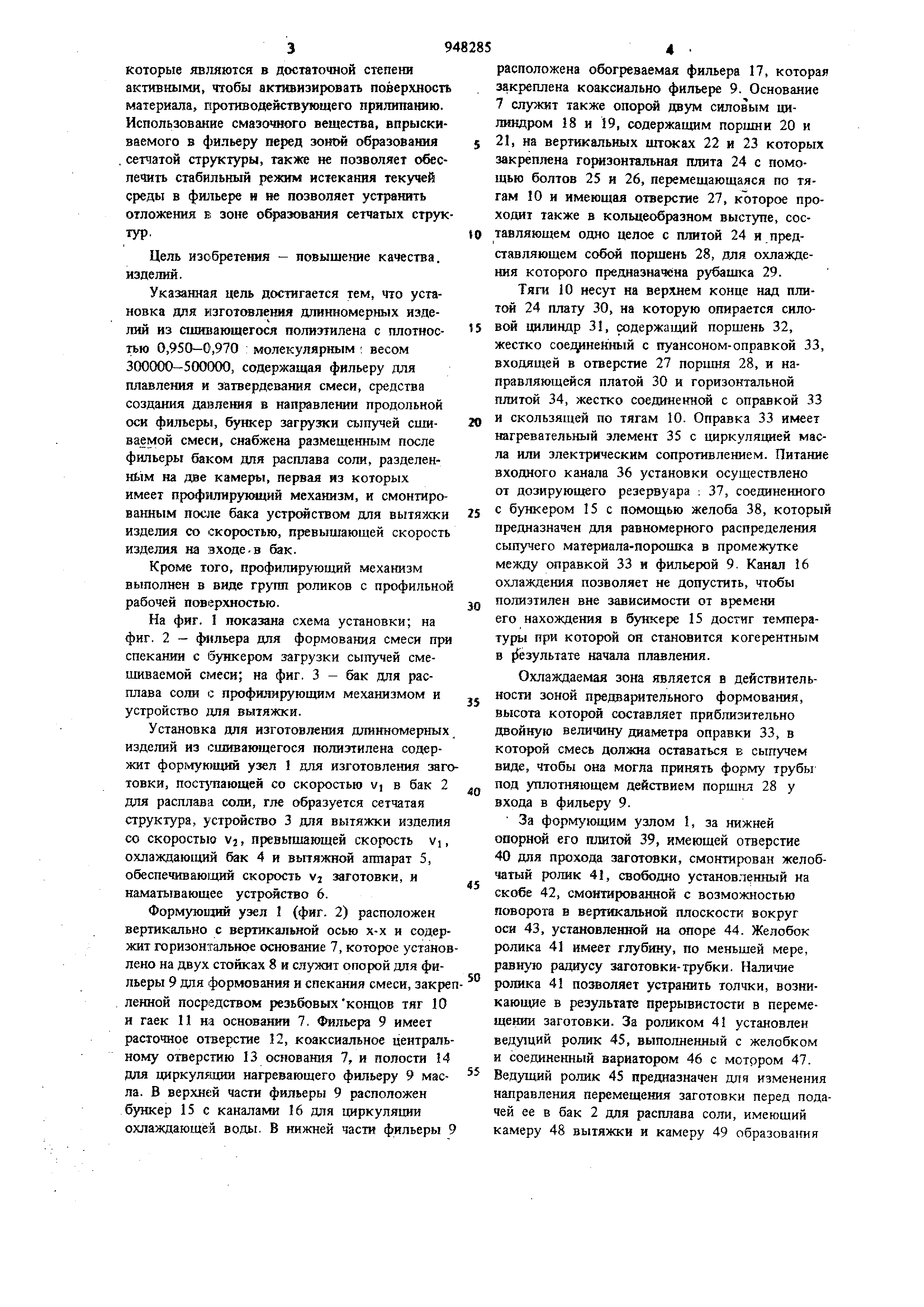

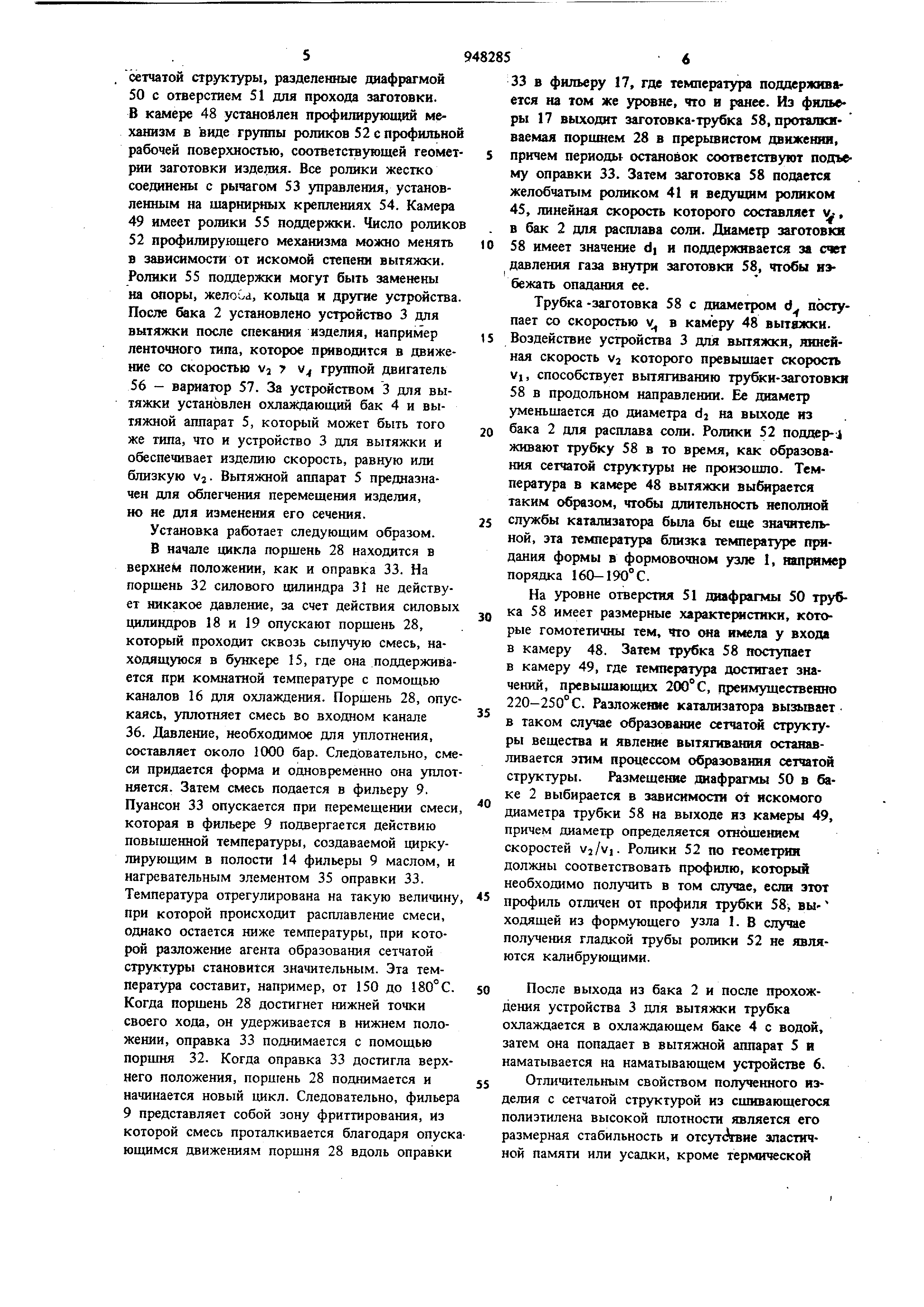

39 которые являются в достаточной степени активными, чтобы активизировать поверхность материала, противодействующего прилипанию. Использование смазочного вещества, впрыскиваемого в фильеру перед зонш образования , сетчатой структуры, также не позволяет обеспечить стабильный режим истекания текучей среды в фильере и не позволяет устранить отложения в зоне о зования сетчатых струк тур. Цель изобретения - повышение качества, изделий. Указанная цель достигается тем, что установка для изготовления длинномерных изделий из сиш1 ающегося полиэтилена с плотноетью 0,950-0,970 молекулярным ; весом 300000-500(ХЮ, содержащая фильеру для плавления и затвердевания смеси, средства создания давления в направлении продольной оси фильеры, бункер загрузки сыпучей сшиБаемой смеси, снабжена размещенным после фильеры баком для расплава соли, разделенHbiM на две камеры, первая из которых имеет профилирующий механизм, и смонтированным после бака устройством для вытямжи изделия со скоростью, превышающей скорость изделия на входе.в бак. Кроме того, профилирующий механизм выполнен в виде групп ротшков с профильной рабочей поверхностью. На фиг. I показана схема установки; на фиг. 2 - фильера для формования смеси при спекании с бункером загрузки сыпучей смешиваемой смеси; на фиг. 3 - бак для расплава соли с прюфилирующим механизмом и устройство для вытяжки. Установка для изготовления длинномерных изделий из сшивающегося полиэтилена содержит формующий узел 1 для изготовления заг товки, пост5Т1ающей со скоростью vj в бак 2 для расплава соли, гле образуется сетчатая структура, устройство 3 для вытяжки изделия со скоростью Vj, превышающей скорость Vj охлаждающий бак 4 и вытяжной аппарат 5, обеспечиваю1дий скоркхггь v заготовки, и наматывающее устройство 6. Формующий узел 1 {фиг. 2) расположен вертикально с вертикальной осью х-х и содер жит горизонтальное основание 7, которое устано лено на двух стойках 8 и служит опорой для фильеры 9 для (формования и спекания смеси, закр ленной посредством резьбовыхконцов тяг Ш и гаек 11 на основании 7. Фильера 9 имеет расточное отверстие 12, коаксиальное централь ному отверстию 13 основания 7, и полости 14 для циркулящии нагревающего фильеру 9 мае ла. В верхней части фильеры 9 расположен бункер 15 с каналамя 16 для циркуляции охлаждающей воды. В нижней части фильеры расположена обогреваемая фильера 17, которая закреплена коаксиально фильере 9. Основание 7 служит также опорой двум силовым цилиндром 18 и 9, содержащим поршни 20 и 21, на вертикальных штоках 22 и 23 которых закреплена го{жзонтальная гошта 24 с помощью болтов 25 и 26, перемещающаяся по тягам 10 и имеющая отверстие 27, которое проходит также в кольцеобразном выступе, составляющем одно целое с плитой 24 и представляющем собой порщень 28, для охлаждения которого предназначена рубашка 29. Тяп{ 10 несут на верхнем конце над плитой 24 плату 30, на которую опирается силовой цилиндр 31, содержащий поршень 32, жестко сое; ненный с пуансоном-оправкой 33, входящей в отверстие 27 поршня 28, и направляющейся платой 30 и горизонтальной плитой 34, жестко соединенной с оправкой 33 и скользящей по тягам 10. Оправка 33 имеет нагревательный элемент 35 с циркуляцией масла или электрическим сопротивлением. Питание входного канала 36 установки осуществлено от дозирующего резервуара ; 37, соединенного с бункером 15 с помощью желоба 38, который предназначен для равномерного распределения сыпучего материала-порюшка в промежутке между оправкой 33 и фильерой 9. Канал 16 охлаждения позволяет не допустить, чтобы полиэтилен вне зависимости от времени его нахождения в бункере 15 достиг температуры при которой он стансдаится когерентным в (Результате начала плавления. Охлаждаемая зона является в действительности зоной предва$ 1тельного формования, высота которой составляет приблизительно двойную величину диаметра оправки 33, в которой смесь должна оставаться в сыпучем виде, чтобы она могла принять форму трубы под уплотняющем действием поршня 28 у входа в фильеру 9. За формующим узлом I, за нижней опорной его плитой 39, имеющей отверстие 40 для прохода заготовки, смонтирован желобчатый ролик 41, свободно установленный на скобе 42, смонтированной с возможностью поворота в вертикальной плоскости вокруг оси 43, установленной на опоре 44. Желобок ролика 41 имеет глубину, по меньшей мере, равную радиусу заготовки-трубки. Наличие ролика 41 позволяет устранить толчки, возникающие в результате прерывистости в перемещении заготовки. За роликом 41 установлен ведущий ролик 45, выполненный с желобком и соединенный вариатором 46 с мотором 47. Ведущий ролик 45 предназначен для изменения направления перемещения заготовки перед подачей ее в бак 2 для расплава соли, имеющий камеру 48 вытяжки и камеру 49 образова1шя сетчатой структуры, разделенные диафрагмой 50 с отверстием 51 для прохода заготовки. В камере 48 установлен профилирующий механизм в виде группы роликов 52 с профильной рабочей поверхностью, соответстауюшей геомет рии заготовки изделия. Все ролики жестко соединены с рычагом 53 управления, установленным на шарнирных креплениях 54. Камера 49 имеет ролики 55 поддержки. Число ролико 52 профилирующего механизма можно менять в зависимости от искомой степени вытяжки. Ролики 55 поддержки могут быть заменены на опоры, желоОа, кольца и другие устройства После бака 2 установлено устройство 3 для вытяжки после спекания изделия, например ленточного типа, которое п|жводится в движение со скоростью Vj 7 группой двигатель 56 - вариатор 57. За устройством 3 для вытяжки установлен охлаждающий бак 4 и вытяжной аппарат 5, который может быть того же типа, что и устройство 3 для вытяжки и о&спечивает изделию скорость, равную или близкую Vj. Вытяжной аппарат 5 предназначен для облегчения перемещения изделия, но не для изменения его сечения. Установка работает следующим образом. В начале цикла поршень 28 находится в верхнем положении, как и оправка 33. На поракнь 32 силового цилиндра 31 не действует никакое давление, за счет действия силовых цилиндров 18 и 19 опускают поршень 28, который проходит сквозь сыпучую смесь, находящуюся в бункере 15, где она поддерживается при комнатной температуре с помощью каналов 16 для охлаждения. Поршень 28, опус каясь, уплотняет смесь во входном канале 36. Давление, необходимое для уплотнения, составляет около 1000 бар. Следовательно, сме си придается форма и одновременно она уплот няется. Затем смесь подается в фильеру 9. Пуансон 33 опускается при перемещении смеси которая в фильере 9 подвергается действию повышенной температуры, создаваемой циркулирующим в полости 14 фильеры 9 маслом, и нагревательным элементом 35 оправки 33. Температура отрегулирована на такую величин при которой происходит расплавление смеси, однако остается ниже температуры, при которой разложение агента образования сетчатой структуры становится значительным. Эта температура составит, например, от 150 до 180° С Когда поршень 28 достигнет нижней точки своего хода, он удерживается в нижнем положении , оправка 33 поднимается с помощью поршня 32. Когда оправка 33 достигла верх него положения, поршень 28 поднимается и начинается новый цикл. Следовательно, фильер 9 представляет собой зону фриттирования, из которой смесь проталкивается благодаря опуск ющимся движениям поршня 28 вдоль оправки 6 33 в фильеру 17, где температура подцержив ется на том же уровне, что в ранее. Из фнлье ры 17 вьиоднт заготовка-трубка 58, проталкиваемая поршнем 28 в прерывистом движении, причем периоды остановок соответствуют подъему оправки 33. Затем заготовка 58 подается желобчатым роликом 41 и ведущим роликом 45, линейная скорость которого составляет , в бак 2 для расплава соли. Диаметр заготовки 58 имеет значение di и поддерживается за счет давления газа внутри заготовки 58, чтобы избежать опадания ее. Трубка -заготовка 58 с диаметром d поступает со скоростью v в камеру 48 вытажки. Воздействие устройства 3 для вьггяжки, линейная скорость vj которого превышает скорость Vj, способствует вытягиванию трубки-заготовки 58 в продольном направлении. Ее диаметр уменьшается до диаметра dj на выходе из бака 2 для расплава соли. Ролики 52 поддер-j живают трубку 58 в то время, как образования сетчатой структуры не произошло. Температура в камере 48 вытяжки выбирается таким образом, чтобы длительность неполной службы катализатора была бы еще значительной , эта температура близка температуре придания формы в формовочном узле 1, яалртмер порядка 160-190° С. На уровне отверстия 51 диафрагмы 50 трубка 58 имеет размерные хдрактертсткки, которые гомотетичны тем, что она имела у входа в камеру 48. Затем трубка 58 поступает в камеру 49, где температура достигает значений , превышающих 200° С, преимущественно 220-250 С. Разложение катализатора вызьтает в таком случае образование сетчатой структуры вещества и явление вытягивания останавливается зтим процессом образования сетчатой структуры. Размещение диафрагмы 50 в баке 2 выбирается в зависимости от искомого диаметра трубки 58 на выходе из камеры 49, причем диаметр определяется отношением скоростей Vj/Vj. Ролики 52 по геомет1Жи должны соответствовать профилю, который необходимо получить в том случае, если зтот профиль отличен от профиля трубки 58, выходящей из формующего узла 1. В случае получения глащсой трубы ролики 52 не являются калибрующими. После выхода из бака 2 и после прохождения устройства 3 для вытяжки трубка охлаждается в охлаждающем баке 4 с водой, затем она попадает в вытяжной аппарат 5 и наматывается на наматывающем устройстве 6. Отличительным свойством полученного изделия с сетчатой структурой из сшивающегося полиэтилена высокой плотности является его размерная стабильность и отсутЛвие зпастячной памяти или усадки, кроме термической

усадкя гак как образование сетчатой стрз туры блокируем вьггянутые цепи относительно друг друга.

Пример 1. Полиэтилен высокой плотности с молекулярным весом от 300000 до 50(ХКЮ, как Лсапример полиэтилен, продаваемый под маркой МАНО-ЛЕН 56 020, использован для изготовления трубы.

Добавляют присадки, которые, помимо стабилизаторов и красителей известного типа, содержат агент о Е разования сетчатой структуры которым является 2,5-диметш1-2,5-(дитерциобутил-перокси-гексин-3 ) продаваемый под названием ЛЮПЕЮКС 130.

Условия проведения технологических опеpaiioni для различных диаметров, исходя из диаметра заготовки dj - 27,5 мм, приведены в табл. 1.

Дяаметр ds несколько меньше диаметра . d|, это происходит не из-за вытяжки, а просто из-за усадки при охлаждении по выходе из соляной ванны бака 2.

Пример 2. С той же смесью проводят

другие испытания с параметрами v - 36,6 м/ч; V5 132 м/ч; d 27,5 мм; d 18,5 мм; температура отсека вытяжки t 180°С; температура отсека образования сетчатой структуры

t 230С.

Получен труба диаметром 16 мм в начале и в ко1ще экструзии длиной 2000 м. С этой трубой проведены испытания на натяжение. Результаты испытаний приведены в табл. 2.

Степень образования сетчатой структуры составляет 87% в начале, как и в конце, а усадка при 120°С, измерения по норме NFT 54021, составляет 4%. Усадка при 160° С, измеренная по той же норме, составляет 6%.

Таблица 1

Реферат

Формула

Комментарии