Устройство для формования многоцветных термопластичных оболочек и термопластичная дверная оболочка - RU2019411C1

Код документа: RU2019411C1

Чертежи

Описание

Изобретение относится к формованию многоцветных термопластичных оболочек, а более конкретно - к дверным панелям автомобилей, которые формуются в виде пластмассовой оболочки, содержащей переднюю часть, боковую кромочную часть и отогнутую часть, а также к инструментальной оснастке для изготовления упомянутых пластмассовых оболочек.

По известному способу изготовления дверных панелей для автомобилей, имеющих пластмассовую оболочку, которая и образует внутреннюю поверхность дверцы, предусматривается формование пластмассовой оболочки в результате принудительной подачи жидкой суспензии термопластичного полимерного материала, например поливинилхлорида, или сухого порошка термопластического материала в нагретую гальваноформу с целью последующего образования расплавленного тонкого слоя пластмассового материала на поверхности формы, конфигурация которой соответствует желаемой форме пластмассовой дверной оболочки.

Хотя подобные конструкции дверей автомобиля и двухтоновых дверных панелей вполне пригодны для их использования по назначению, однако, если иметь ввиду конструкцию передней дверной панели каких-то конкретных автомобилей высшего класса, тогда дверная панель должна иметь переднюю поверхность, боковую кромочную поверхность и откидывающуюся назад створку - отогнутую часть. По уже известным решениям отогнутая часть формируется в виде элемента постоянной ширины. Такие элементы постоянной ширины затрудняют образование двухтоновых линий внутренней отделки на дверной панели.

Техническим результатом изобретения является изготовление улучшенной дверной панели для автомобиля, формуемой из термопластичного материала и имеющей переднюю поверхность, боковую поверхность и отогнутую часть, эта дверная панель имеет также двухтоновую линию внутренней отделки, простирающуюся через всю ширину передней и боковой поверхностей цветной линии внутренней отделки, и в которой (панели) отогнутая часть имеет выемку и сегмент в 90о, который образован в отогнутой части на любой стороне двухтоновой линии внутренней отделки на боковой поверхности дверцы, чтобы можно было легко и просто вводить и выводить блок уплотнения и перегородки.

Еще одним техническим результатом изобретения является создание улучшенного устройства для получения формы гальваническим методом, которое можно будет использовать для формования дверной панели, причем это устройство можно будет нагревать и с его помощью формовать термопластичный материал для придания ему формы оболочки, которая по конфигурации будет соответствовать форме литьевых поверхностей самого устройства формования гальваническим методом. Это устройство включает в себя первую поверхность, формующую переднюю часть оболочки, вторую поверхность, формующую боковую часть оболочки, и третью поверхность, формующую на оболочке отогнутую часть, которая расположена параллельно на каком-то расстоянии от и позади передней поверхности оболочки. Устройство дополнительно включает в себя выступ направленностью через ширину первой поверхности устройства и через ширину второй поверхности устройства, которое предназначено для герметической установки эластичного уплотняющего элемента с целью разделения всего устройства формования гальваническим методом на первую и вторую камеры, которые принимают в себя термопластический материал различных цветов.

Еще одним техническим результатом изобретения является создание устройства формования гальваническим методом описанного кратко типа, в котором поверхность отогнутой части имеет вырез на одной боковой стороне выступа и в котором имеется дополнительная поверхность, чтобы обеспечить вхождение и оттягивание блока перегородки и уплотнения на механизме распределения термопластичного материала по литьевым поверхностям устройства формования гальваническим методом.

Эти технические результаты достигаются в устройстве для формования многоцветных термопластичных оболочек, содержащем нагреваемую форму с выступом для размещения на нем перегородки, делящей форму на два отсека, блок хранения порошка и блок уплотнения, при котором, по настоящему изобретению, для повышения эффективности процесса формования дверцы автомобиля, имеющей переднюю и боковую поверхности, а также отогнутую часть на одной из боковых рабочих поверхностях формы, в зоне перегородки выполнена выемка для обеспечения свободного демонтажа блока уплотнения и перегородки.

Результатом является получение термопластичной дверной оболочкой для изготовления дверцы автомобиля, имеющей опорную подложку и первый и второй образованные за одно целое сегменты оболочки, при этом первый и второй сегменты оболочки имеют образованные за одно целое утопленное соединение, которое разделяет первый и второй сегменты оболочки по двухтоновой линии разделения, первый сегмент оболочки образует двухтоновую цветную переднюю поверхность оболочки дверцы, второй сегмент оболочки образует двухтоновую цветную боковую поверхность оболочки дверцы, при которой, по настоящему изобретению, имеется третий сегмент оболочки, имеющий свободный конец и конец, соединенный со вторым сегментом оболочки и простирающийся по существу параллельно первому сегменту оболочки с возможностью расположения в перекрывающей зависимости относительно подложки, которая будет формоваться вспениванием материала вместе с оболочкой, и средство, образующее контурное отверстие в третьем сегменте оболочки на двухтоновой линии разделения во втором сегменте оболочки для удаления блока уплотнения и перегородки с двухтоновой линии разделения.

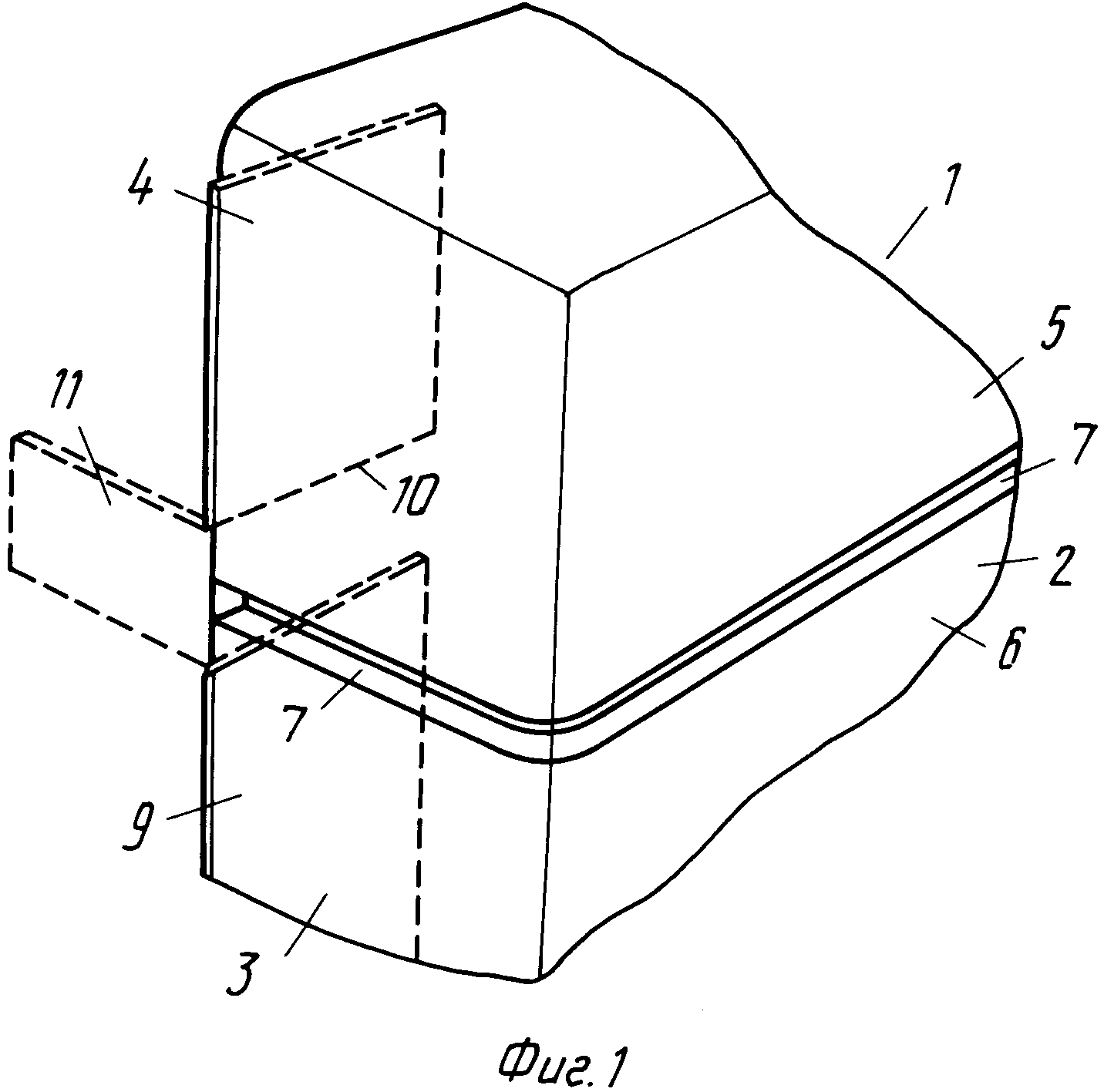

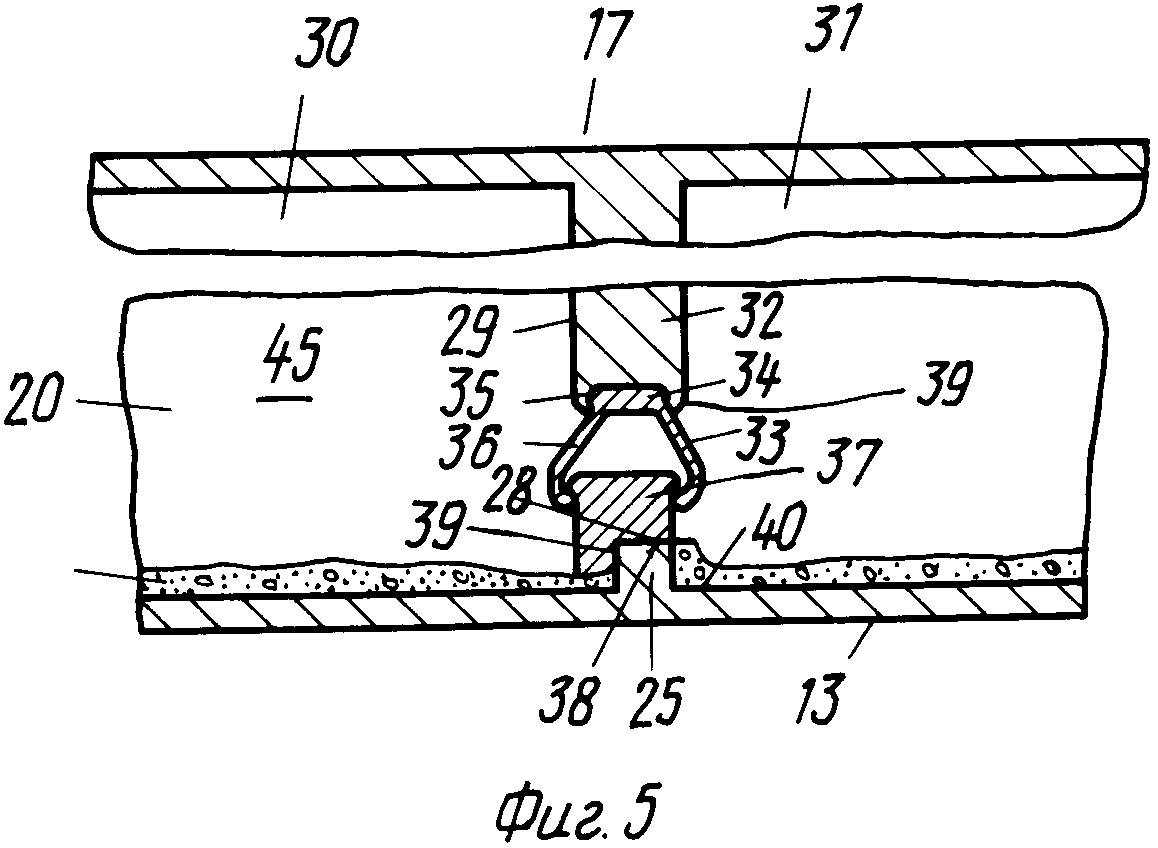

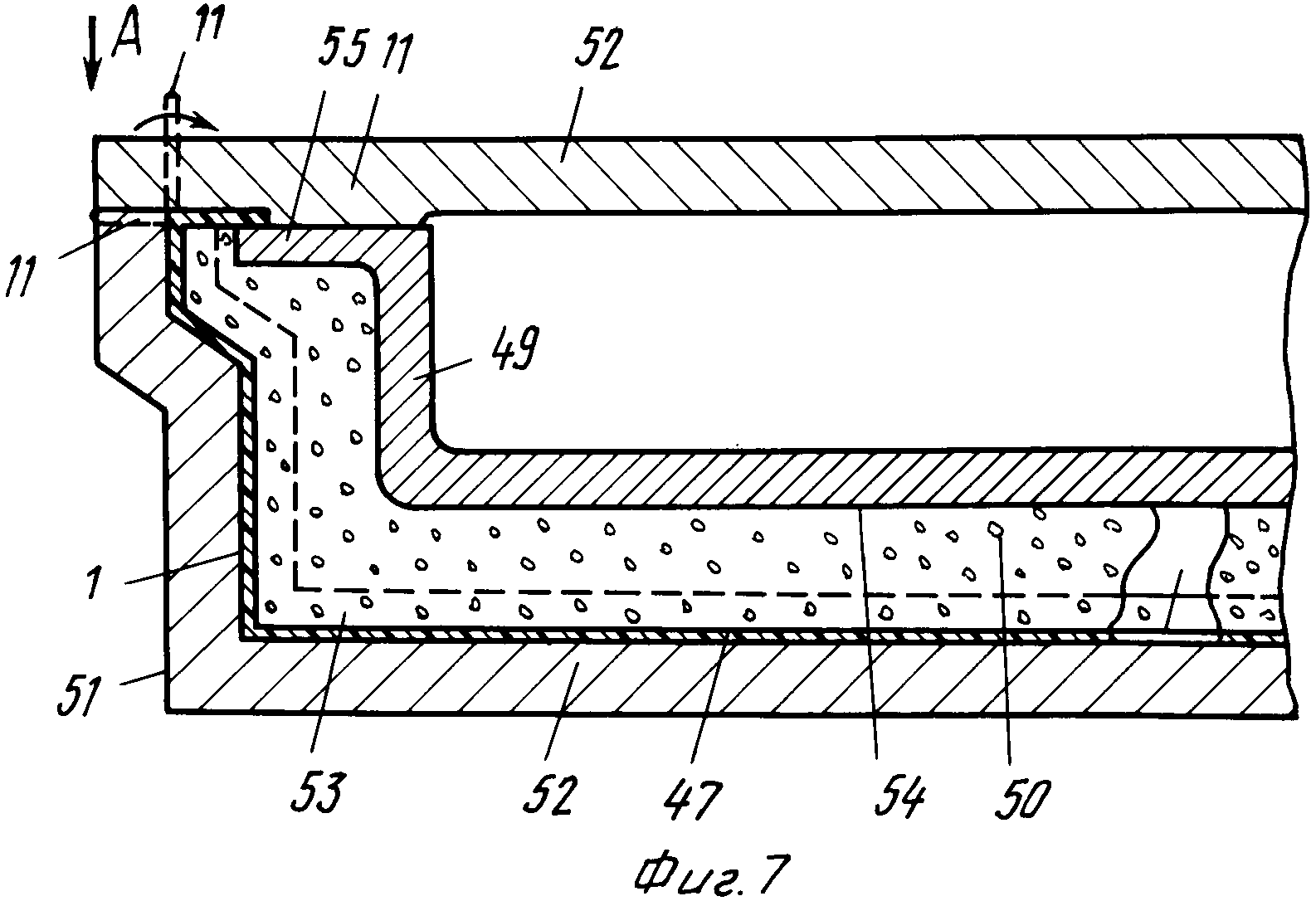

На фиг.1 представлен перспективный вид части оболочки дверцы автомобиля; на фиг. 2 - схематическое изображение устройства формования литьем, включающее в себя инструментальную оснастку для формования гальваническим методом; на фиг.3 - увеличенный фрагментальный перспективный вид, частично в разрезе, иллюстрирующий часть оснастки для формования гальваническим методом и часть связанного с ней блока уплотнения и перегородки; на фиг.4 - разрез по А-А на фиг.3, по направлению, указанному стрелками; на фиг.5 - разрез по Б-Б на фиг.3, по направлению, указанному стрелками; на фиг.6 - увеличенный фрагментальный вид в разрезе интегрального соединения в дверной оболочке автомобиля; на фиг.7 - двухтоновая оболочка, вспененная по отношению к элементу подложки; на фиг.8 - вид А на фиг.7, увеличенный фрагментальный вид сзади вертикальной проекции оболочки, образованной на вспененной подложке вместе с контурным отверстием, которое в данном случае закрыто боковой створкой по изобретению.

На фиг. 1 показан верхний торцевой угол дверной оболочки 1, изготовленной из термопластичного материала, например из литьевого поливинилхлорида, в виде полимерного материала, полимерный сердечник которого снабжен соответствующим пластификатором и внешняя поверхность которого пропитана пигментами для придания оболочке желаемой краски. В соответствии с конкретными принципами настоящего изобретения дверца автомобиля включает в себя часть передней поверхности 2, часть боковой поверхности 3 и отогнутую часть 4, причем все эти части формуются в результате отливки термопластичного порошкообразного материала в форме из соответствующего материала, например никеля, причем сам процесс формования происходит в результате обработки никеля гальваническим методом в главной форме, конфигурация которой соответствует форме конечного изделия. Оснастку для получения желаемого изделия гальваническим методом нагревают с помощью соответствующих средств с целью последующего расплавления пластизольного материала в самой оснастке в ходе процесса отливки. Затем расплавленный материал охлаждают и удаляют из формы известными способами. Часть передней поверхности 2 состоит из верхней секции 5 и нижней секции 6, которые разделены между собой двухтоновой линией разделения 7. Верхняя секция 5 имеет отличный от нижней секции 6 цвет, а линия разделения 7 образует интегральное соединение между верхней секцией 5 и нижней секцией 6. Точно так же и боковая поверхность 3 состоит из верхней секции 8 и нижней секции 9, которые также соединены между собой линией разделения 7. Как это ясно из нижеследующего описания, отогнутая часть 4 снабжена контурным вырезом 10, который закрывается боковой створкой 11, которая на фиг. 1 показана пунктирной линией в положении перед моментом окончательной сборки оболочки.

На фиг.2 позицией 12 обозначена нагреваемая оснастка, включающая в себя гальваноформу 13 из никелевого сплава, причем первая поверхность 14 этой формы поделена на верхний участок 15 и нижний участок 16, в которых осуществляют литье порошкообразного материала различных цветов, подаваемого сюда из двухсекционного блока 17, в котором хранится порошкообразный материал. После нагревания оснастки 12 происходит плавление порошкообразного материала на первой поверхности оснастки 14 с последующим формованием верхней и нижней секций 5, 6 передней поверхности 2 двери. Гальваноформа 13 также имеет вторую поверхность 18, снабженную участками 19 и 20, которые формуют верхнюю 8 и нижнюю 9 секции боковой поверхности 3. Кроме того, упомянутая гальваноформа 13 включает в себя отогнутый участок 21, снабженный участком 22 и участком 23, которые объединяются с конечным образованием первой и второй цветных частей. Кроме того, отогнутый участок 21 содержит контурное отверстие 24, расположенное на одинаковом расстоянии на любой стороне герметизирующего выступа 25 проходящего через всю ширину второй поверхности 18. В контурном отверстии 24 гальваноформы 13 образован участок дополнительной поверхности 26, снабженный верхней поверхностью 27, которая расположена на той же высоте, что и верхняя поверхность 28 выступа (см. фиг.4). Контурное отверстие 24 обеспечивает свободный доступ для введения и удаления блока уплотнения и перегородки 29. Нагреваемая оснастка 12 соединяется со схематически показанным на фиг.3 блоком 17 хранения порошка. Блок хранения порошка имеет первую и вторую секции 30 и 31, которые разделены и герметизированы относительно одна другой блоком уплотнения и перегородки 29 и которые предназначены для хранения сухих пластмассовых частиц (различного цвета в каждой секции), которые затем отливаются на уже упоминавшихся поверхностях. Образование контурного отверстия 24 в гальваноформе 13 и дополнительной поверхности 26 дает возможность легко и просто располагать внутри гальваноформы 13 блок уплотнения и перегородки 29 таким образом, чтобы он находился в герметизирующем зацеплении с герметизирующим выступом 25 на второй поверхности 18 и на первой поверхности 14. Более того, это также дает возможность без проблем удалять блок уплотнений и перегородки 29 из гальваноформы 13 после расплавления в этой форме порошкообразного материала.

На фиг. 5 видно, что блок уплотнений и перегородки 29 содержит стенку 32, на которой установлено подверженное сжатию уплотнение 33, состоящее из основной части 34, соединенной с канавкой 35 перегородки, участок 36 с возможностью сжатия, соединенный с уплотняющей или герметизирующей частью 37, уплотнения 33, снабженного поверхностью 38, которая имеет вырез на своей нижней стороне. Поверхность 38 закрывает верхнюю поверхность 28 герметизирующего выступа 25 и часть одной боковой поверхности 39, обнажая при этом другую боковую поверхность 40 для пластического материала в полости 41 литейной формы 13, образованной между перегородкой 32 и частями боковой поверхности 42, 43 и 44 гальваноформы 13. Другая поверхность 39 выступа 25 обнажается для сухого термопластичного порошкообразного материала в полости 45 литейной формы 13, образованной на другой стороне перегородки 32 и ограниченной блоком 17 хранения порошка, участком первой поверхности 16, участком второй поверхности 20, участком 22 поверхности отогнутой части 21 и боковыми поверхностями 43 и 44.

Блок уплотнения и перегородки 29 включают в себя удлинение 46, которое перекрывает дополнительную поверхность 26, чтобы исключить возможность попадания на нее порошкообразного материала из двух секций 30 и 31. Из дальнейшего описания ясно, что термопластичный материал распыляется по дополнительной поверхности 26 после того, как из нагретой гальваноформы 13 будут удалены блок хранения порошкообразного материала 17 и блок уплотнения и перегородки 29. С целью лучшей иллюстрации (см. фиг.2) удлинение 46 показано на противоположной стороне гальваноформы 13 в виде контура.

В соответствии с другими конкретными принципами настоящего изобретения, происходит нагревание оснастки гальваноформы 13, а двухсекционный блок хранения порошкообразного материала 17, в котором одна секция 30 хранит порошкообразный материал для одного цвета термопластичных частиц, а другая секция 31 хранит другой цвет термопластичных частиц, располагается таким образом, чтобы после своего нагревания оснастки гальваноформы 13 соединялись с блоком хранения порошкообразного материала. Связанный с этим блоком 17 хранения порошкообразного материала блок 29 уплотнения и перегородки располагается в контурном отверстии 24 отогнутого участка 21 и центрируется с герметизирующим выступом 25, чтобы заставить сжимаемый уплотняющий элемент 33 войти в герметизирующее уплотнение с герметизирующим выступом 25 оснастки гальваноформы 13, что и показано на фиг.3 и 5.

Блок хранения порошкообразного материала 17 закреплен на нагретой гальваноформе 13. Затем с помощью соответствующих средств начинают вращаться сцепленные оснастка гальваноформы и блок хранения порошкообразного материала 17, чтобы гарантировать отливку хранящегося в каждой секции 30 и 31 термопластичного порошкообразного материала напротив частей первой, второй и третьей поверхностей 42-44, 14, 18 и 21 оснастки гальваноформы 13, где и происходит плавление упомянутого материала с конечным формованием оболочки дверцы формы, которая на фиг.1 обозначена цифрой 1.

Один из признаков настоящего изобретения схематически показан на фиг.4, где дополнительная поверхность 26 расположена на той же высоте, что и верхняя поверхность или удаленный конец 28 герметизирующего выступа 25. Подобное расположение дает возможность предназначенному для распыления плавкому порошкообразному материалу располагаться на поверхности 27 и поверхности 28 на одинаковой высоте с последующим образованием (формованием) отдельных двухтоновых сегментов, что частично показано на фиг.5 зонами образования расплавленного порошкообразного материала.

Только что описанная конструкция устройства дает возможность блоку уплотнения и перегородки 29 перемещаться из контурного отверстия 24 после отливки материала без какого-либо отрицательного влияния на качество находящегося в гальваноформе 13 расплавленного материала. После этого масса пластизоля наносится распылением на верхнюю поверхность 28 герметизирующего выступа 25 и на дополнительную поверхность 26 с целью образования интегрального соединения 47, показанного на фиг.6, вместе с каналообразной выемкой 48 по двухтоновой линии внутренней отделки и с целью формования боковой створки 11 для закрытия образованного в оболочке контурного отверстия 24.

Показанная на фиг. 1 оболочка дверцы 1 соединяется с подложкой в ходе осуществления процесса вспенивания. Откидывающаяся назад створка 11 уплотняется против возможной утечки через контурное отверстие 24 в оболочке между самой оболочкой 1 и подложкой 49, которая вспенивается и сцепляется с оболочкой дверцы 1 с помощью слоя вспененного материала 50. На фиг.7 ясно видно, что после охлаждения и удаления из оснастки гальваноформы 13 оболочка дверцы 1 устанавливается в устройстве формования 51 вспененного материала, снабженного полостью формы 52 и крышкой. На крышке установлена подложка 49, чтобы образовать пространство 53 между оболочкой 1 и подложкой 49 и c внутреннитми поверхноcтями оболочки 1. Секция фланца 55 подложки 49, в которое инжектируются уретановые исходные вещества, реакция между которыми приводит к образованию слоя 53 вспененного материала 50, который сцепляется с расположенной внутри поверхностью 54 подложки 49 и c внутренними поверхноcтями оболочки 1. Секция фланца 55 подложки 49, которая центрирована относительно соединения 47, закрывается створкой 11, которая на фиг.7 пунктирной линией показана в позиции, когда она уже освободилась от оснастки гальваноформы 13, а сплошной линией - в сложенной позиции, чтобы закрыть контурное отверстие 10.

На фиг.8 показан вид в вертикальном разрезе, иллюстрирующий вертикальную откидывающуюся назад створку 11, находящуюся в сложенной позиции, чтобы закрыть контурное отверстие 10, образованное отогнутой частью 4 по линии раздела двух тонов.

Конечная конструкция включает в себя дверцу, снабженную утопленной линией раздела 7, контуры которой определяются интегральным соединением поперек обнаженной боковой части 3 оболочки дверцы 1. Кроме того, эта конструкция включает в себя ровную, вложенную и откидывающуюся назад створку, перекрывающую все части зазора между подложкой 49 и оболочкой 1, чтобы обеспечить уплотнение и герметизацию процесса формования вспененного материала.

Конфигурация гальваноформы 13 выполнена с учетом совместного использования с блоком уплотнения и перегородки 29 для разделения первой и второй литьевых поверхностей в нагретой оснастке гальваноформы, чтобы можно было расплавлять на поверхностях термопластичные порошкообразные материалы различных цветов. Конструкция оснастки гальваноформы отличается простотой и дает возможность получать цельную конфигурацию оболочки, которая и обеспечивает образование желаемой равномерной уплотненной линии разделения вдоль передней и боковых поверхностей оболочки дверцы, и такую конфигурацию откидывающейся назад створки, которая будет гарантировать уплотнение и герметизацию между оболочкой и подложкой в процессе формования вспененного материала.

Описанные конструкции допускают многочисленные модификации и изменения в предложенном изобретении. Поэтому следует иметь ввиду, что в пределах объема прилагаемых пунктов формулы изобретения суть изобретения можно реализовать иными путями и средствами, а не только теми, которые описаны выше.

Реферат

Использование: при формовании многоцветных термопластичных оболочек, в частности при изготовлении дверных панелей автомобилей. Сущность изобретения: устройство содержит нагреваемую форму на два отсека, блок хранения порошка и блок уплотнений, на одной из боковых рабочих поверхностях формы в зоне перегородки выполнена выемка для обеспечения свободного демонтажа блока уплотнения и перегородки. Термопластичная дверная оболочка для изготовления дверцы автомобиля. 2 с. и 4 з.п. ф-лы, 8 ил.

Комментарии