Изобретение относится к производству резиновых технических изделий и может

быть использовано для удаления облоя после вулканизации с армированных резинотехнических

деталей, например сальников.

Цель изобретения - сокращение расхода

хладагента и повышение эффективности его использования.

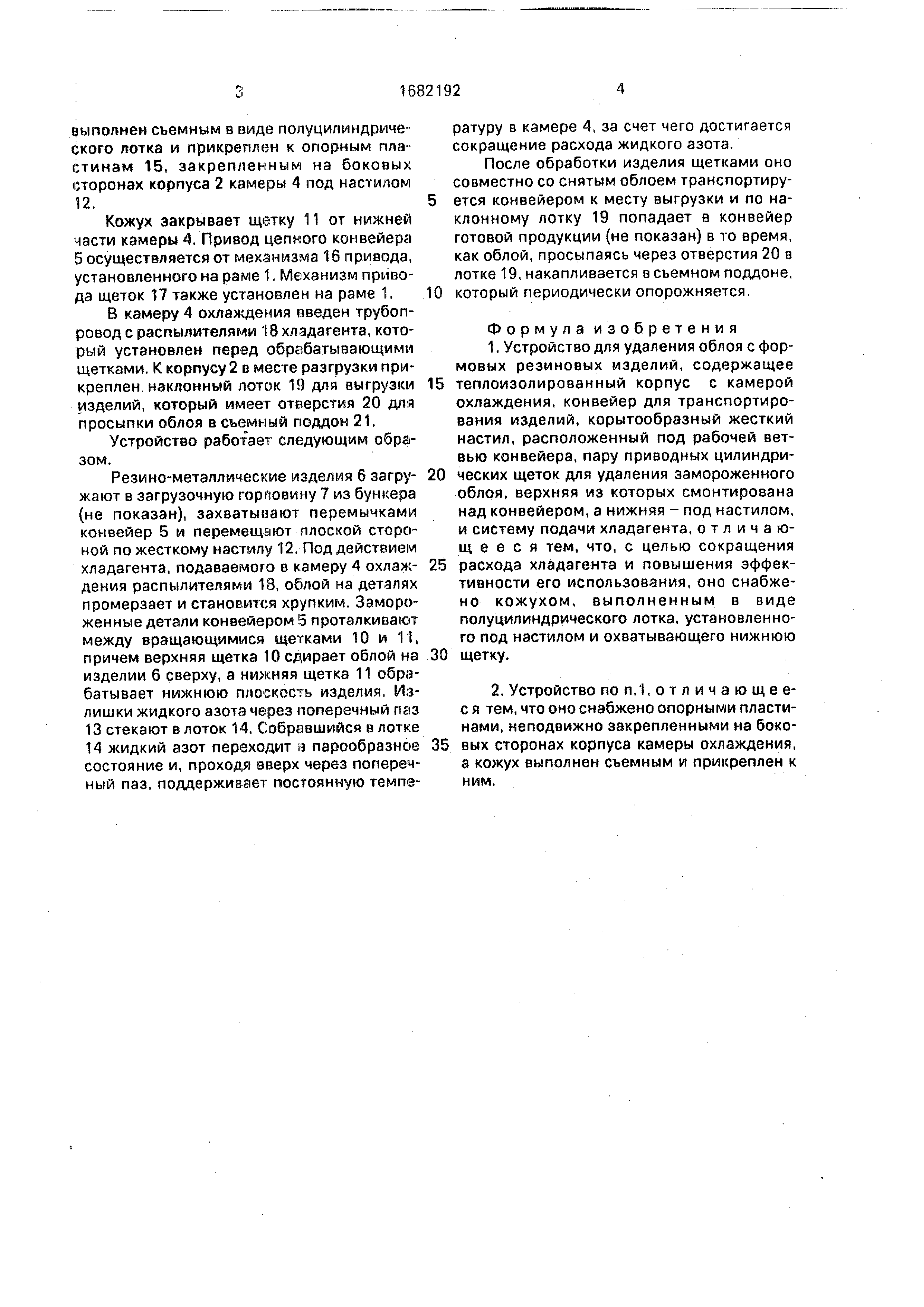

На чертеже изображено устройство, общий вид.

Устройство состоит из рамы 1, на которой закреплен корпус 2 с теплоизолирующей

наружной поверхностью. Корпус закрыт теплоизолирующей крышкой 3, так

что между ними образуется камера 4 охлаждения . Корпус 2 и крышка 3 выполнены корытообразными

. 3 камере охлаждения установлен конвейер 5, который состоит из

двух тяговых цепей, соединенных перемычками (не показаны), и служит для транспортирования

изделий 6. Открытая часть конвейера между боковыми стенками корпуса образует загрузочную горловину 7.

Конвейер имеет рабочую ветвь 8 и холостую ветвь 9. Внутри камеры 4 охлаждения установлена

пара цилиндрических приводных щеток - верхняя 10 и нижняя 11. Под рабочей

ветвью конвейера установлен жесткий настил 12, при этом верхняя щетка 10 расположена

выше жесткого настила над ведущей ветвью конвейера, а нижняя щетка 11

расположена под жестким настилом. В месте установки щеток в жестком настиле выполнен

поперечный паз 13 для прохождения ворса нижней щетки. Нижняя щетка закрыта кожухом 14. причем кожух

О 00

ГО

ю

го

выполнен съемным в виде полуцилиндрического

лотка и прикреплен к опорным пластинам 15, закрепленным на боковых сторонах корпуса 2 камеры 4 под настилом

12.

Кожух закрывает щетку 11 от нижней части камеры 4. Привод цепного конвейера

5 осуществляется от механизма 16 привода, установленного на раме 1. Механизм привода

щеток 17 также установлен на раме 1.

В камеру 4 охлаждения введен трубопровод

с распылителями 18 хладагента, который установлен перед обрабатывающими

щетками. К корпусу 2 в месте разгрузки прикреплен наклонный лоток 19 для выгрузки

изделий, который имеет отверстия 20 для просыпки облоя в съемный поддон 21.

Устройство работает следующим образом ,

Резино-металлические изделия 6 загружают в загрузочную горловину 7 из бункера

(не показан), захватывают перемычками конвейер 5 и перемещают плоской стороной

по жесткому настилу 12. Под действием хладагента, подаваемого в камеру 4 охлаждения

распылителями 18, облой на деталях промерзает и становится хрупким. Замороженные

детали конвейером 5 проталкивают между вращающимися щетками 10 и 11,

причем верхняя щетка 10 сдирает облой на изделии б сверху, а нижняя щетка 11 обрабатывает

нижнюю плоскость изделия. Излишки жидкого азота через поперечный паз

13стекают в лоток 14. Собравшийся в лотке

14жидкий азот переходит в парообразное

состояние и, проходя вверх через поперечный паз. поддерживает постоянную температуру в камере 4, за счет чего достигается сокращение расхода жидкого азота.

После обработки изделия щетками оно совместно со снятым облоем транспортируется

конвейером к месту выгрузки и по наклонному лотку 19 попадает в конвейер

готовой продукции (не показан) в то время, как облой, просыпаясь через отверстия 20 в

лотке 19, накапливается в съемном поддоне,

который периодически опорожняется.

Формула изобретения

1.Устройство для удаления облоя с формовых

резиновых изделий, содержащее

теплоизолированный корпус с камерой

охлаждения, конвейер для транспортирования изделий, корытообразный жесткий

настил, расположенный под рабочей ветвью конвейера, пару приводных цилиндрических

щеток для удаления замороженного облоя, верхняя из которых смонтирована

над конвейером, а нижняя - под настилом, и систему подачи хладагента, отличающееся

тем, что, с целью сокращения

расхода хладагента и повышения эффективности

его использования, оно снабжено кожухом, выполненным в виде полуцилиндрического лотка, установленного

под настилом и охватывающего нижнюю

щетку.

2.Устройство поп.1,отличающее- с я тем, что оно снабжено опорными пластинами

, неподвижно закрепленными на боковых сторонах корпуса камеры охлаждения,

а кожух выполнен съемным и прикреплен к ним.

Комментарии