Способ производства трехмерных объектов - RU2457112C1

Код документа: RU2457112C1

Чертежи

Описание

Настоящее изобретение относится к способу для производства трехмерных объектов слоями, который на техническом жаргоне известен как «стереолитография». Настоящее изобретения относится также к стереолитографическому устройству, применяющему упомянутый способ.

Как известно, стереолитография широко используется для быстрого прототипирования трехмерных и даже сложных объектов, т.к. позволяет изготавливать такие объекты за очень короткое время и практически без необходимости применения какого-либо специального оборудования.

В общем, стереолитографическая технология включает в себя первое виртуальное деление формы объекта, который будет воспроизведен слоями заданной толщины, изготавливаемыми позже, как правило, стереолитографическим устройством, размещающим их один над другим для создания объекта. Эти слои выполнены из жидкой смолы, которая способна затвердевать навсегда под воздействием соответствующей стимуляции.

Точнее говоря, эта смола распределяется на опорной поверхности на толщину, соответствующую одному слою воспроизводимого объекта, а затем подвергается выборочному воздействию стимуляции в участках, соответствующих величине объекта.

Обычно используется смола на пластмассовой основе, а ее затвердевание достигается полимеризацией через облучение лазерным лучом.

Согласно первой известной форме конструкции стереолитографическое устройство содержит бак, вмещающий жидкую смолу, в который погружена вертикально перемещающаяся платформа, поддерживающая производимый объект. Эта платформа опускается до тех пор, пока каждый слой объекта не покроется слоем жидкости, толщина которого соответствует толщине, необходимой для последующего слоя. Затем жидкий слой подвергается стимуляции в участках, соответствующих величине производимого объекта, так что он отвердевает и присоединяется к нижележащему слою.

Процесс производства трехмерного объекта осуществляется аналогичным образом для последующих слоев с постепенным снижением платформы.

Недостаток вышеописанной известной технологии заключается в том, что довольно трудно контролировать толщину слоев. Фактически, уменьшенная толщина каждого слоя, обычно составляющая лишь несколько дробных частей миллиметра, и вязкость основного материала в жидком состоянии затрудняют распределение жидкой смолы по производимому объекту. Следовательно, толщине слоев часто недостает однородности, что приводит к производству конечного объекта с неточными размерами. Известны различные приспособления, которые стремятся ограничить вышеупомянутый недостаток, основываясь, главным образом, на использовании шпателей, выравнивающих поверхность жидкой смолы, однако ни одно из них не решает эту проблему удовлетворительным способом.

Еще один недостаток вышеописанной известной технологии представлен необходимостью подготавливать определенное количество опор для производимого объекта и устанавливать их на платформе. Эти опоры необходимы как для того, чтобы выдерживать собственный вес объекта, особенно в случае, когда он имеет выступающие наружу части, так и для того, чтобы поддерживать части, которые в особых конфигурациях объекта изначально отделены от его корпуса. К примеру, темный участок фиг.1 схематически показывает универсальный трехмерный объект, произведенный по известному уровню техники и обозначенный буквой W', в то время как заштрихованные участки изображают относящиеся к этому объекту вышеупомянутые опоры S.

Эти опоры также дают возможность противостоять давлению, которое создается во время полимеризации слоев и которое из-за уменьшенной толщины этих слоев будет деформировать их недопустимым образом.

Однако недостаток опор заключается в том, что они требуют дополнительной стадии проектирования, что увеличивает общее время производства объекта и затраты. Другой недостаток этих опор в том, что они не могут быть повторно использованы для производства других объектов и поэтому бесполезны, что дополнительно повышает стоимость объекта. Кроме того, если производимый объект особенно сложный, изготовление таких опор невозможно, и это ограничивает применимость стереолитографической технологии.

Согласно известной технологии, эти опоры изготавливаются стереолитографическим устройством одновременно с трехмерным объектом, образуя, таким образом, составную часть последнего.

Очевидно, что помимо уже описанных недостатков, вышеупомянутая технология имеет еще один изъян, представленный тем фактом, что необходимо механически извлекать опоры, следствием чего является дополнительное увеличение стоимости объекта.

Кроме того, извлечение опор влечет за собой риск поломки объекта, а это еще один недостаток.

В дополнение к вышесказанному недостатком является также замедление производства объекта, поскольку стимуляция основного материала должна выполняться также в участках, соответствующих опорам. В попытке преодолеть вышеперечисленные недостатки была разработана другая технология, использующая смолу, которая при комнатной температуре имеет форму желе и поэтому является, по существу, стабильной с точки зрения размеров.

По технологии этой конструкции желеобразная смола нагревается до разжижения, так чтобы ее можно было распределить на производимом объекте. Следовательно, в отличие от предыдущего случая, объект не погружается в жидкую смолу.

После распределения по объекту смола охлаждается и образует относительно стабильный при комнатной температуре желеобразный слой, а затем полимеризируется посредством процедуры выборочной стимуляции, аналогичной уже описанной.

Этот процесс повторяется для последующих слоев до завершения объекта, который, в конечном счете, нагревается для разжижения неполимеризированной смолы и извлечения, таким образом готового объекта.

Преимущественно, описанная выше технология дает возможность избежать применения опор для производимого объекта, который фактически поддерживается окружающей желеобразной смолой.

Однако вышеупомянутая технология имеет ряд недостатков, среди которых тот факт, что она довольно медленная, что обусловлено временем, необходимым для охлаждения каждого нанесенного слоя. Еще один недостаток заключается в том, что эта смола частично разрушается, из-за двойного цикла нагрева, которому она подвергается во время распределения каждого слоя и в конце производственного процесса, и по причине недостатка механических характеристик объекта.

Вышеупомянутый недостаток, который означает, что лишняя смола не может быть использована снова для производства других объектов, наряду с уже упомянутой замедленностью этой технологии, дополнительно увеличивает стоимость готового объекта. Более того, аналогично ранее описанной первой известной технологии эта вторая известная технология также не решает проблему контроля толщины слоев и может даже усугубить ее. Фактически, во время распределения каждого слоя вязкость смолы очень высока, что может образовывать неровности на поверхности этого слоя.

Документ US 5820811 раскрывает дополнительный способ формирования трехмерного объекта, содержащий использование жидкой при температуре окружающего воздуха светочувствительной смолы, в котором смола охлаждается для ее сгущения перед тем, как она подвергнется постоянному отверждению посредством светового облучения.

Настоящее изобретение призвано преодолеть все вышеописанные недостатки известной области техники.

В частности, первая задача этого изобретения заключается в осуществлении способа и разработке устройства для производства сформированных рядом наложенных слоев трехмерных объектов, которое не требует использования опор для изготавливаемого трехмерного объекта.

Другая задача этого изобретения - предложить способ и устройство, дающие возможность производить трехмерные объекты, имеющие одинаковую форму, быстрее по сравнению с уже известной технологией.

Еще одной задачей этого изобретения является получение более правильных с точки зрения размеров трехмерных объектов, чем те, которые создаются с помощью известной технологии.

Другая, но не последняя задача этого изобретения - обеспечить отсутствие чрезмерного износа используемого для изготовления объекта основного материала во время процесса производства.

Вышеописанные задачи успешно выполняются способом для производства трехмерных объектов по п.1 формулы, а также устройством по п.13, применяющим упомянутый способ.

Дополнительные подробности этого способа и устройства, являющиеся предметами этого изобретения, описаны в соответствующих зависимых пунктах формулы.

Преимущественно, отсутствие опор дает возможность снижать стоимость готового трехмерного объекта, по сравнению со стоимостью того же объекта, получаемого с помощью описанной выше первой технологии. Также преимуществом является то, что отсутствие опор делает возможным производство геометрически более сложных объектов, чем те, которые можно получить известными способами, а тот факт, что основной материал не изнашивается, позволяет заново использовать лишний материал для производства других объектов. Кроме того, положительный эффект достигается тем, что уменьшенное производственное время и возможность повторного использования лишнего основного материала позволяют снизить стоимость объекта по сравнению с описанной выше второй технологией. К тому же, более высокая степень точности по способу, являющемуся предметом этого изобретения, в сравнении с известной технологией, преимущественно дает возможность удовлетворять потребности больших секторов рынка.

Упомянутые задачи, преимущества и прочее, более полно освещенные ниже, будут подробно пояснены в описании предпочтительного варианта выполнения способа и устройства согласно этому изобретению в качестве неограничивающего примера со ссылкой на приложенные чертежи, на которых:

Фиг.1 показывает схематичный вид трехмерного объекта, принадлежащего известной области техники;

Фиг.2 показывает схематичный вид устройства, являющегося предметом этого изобретения;

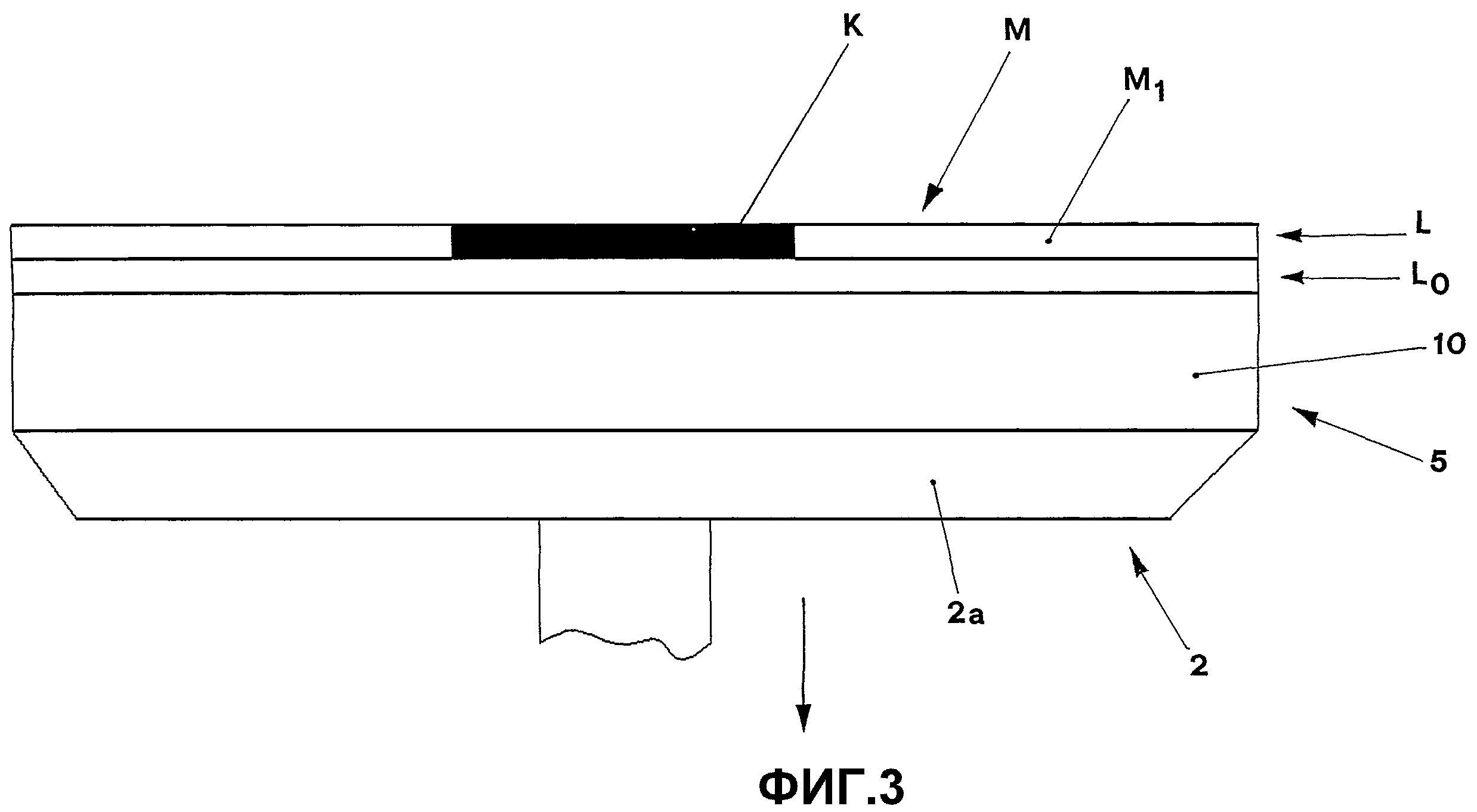

Фиг.3-9 показывают разные рабочие фазы способа, являющегося предметом этого изобретения.

Способ согласно этому изобретению, известный на техническом жаргоне как «стереолитография», особенно подходит для быстрого прототипирования трехмерных объектов W. Как уже было объяснено, этот способ заключается в создании трехмерного объекта W наложением ряда слоев L основного материала M. Вышеупомянутый основной материал M является жидким при температуре окружающей среды, но после соответствующей стимуляции может менять свою молекулярную структуру таким образом, чтобы затвердеть навсегда.

Вышеупомянутый основной материал M предпочтительно, но не обязательно, является фотополимером, отверждаемым полимеризацией, когда он подвергается воздействию источника заданного облучения, такого как, например, лазерное излучение. Материалы описанного выше типа хорошо известны и широко используются в области стереолитографии, поэтому они не будут описаны более детально в этом документе.

Также очевиден тот факт, что в вариантах конструкции этого изобретения можно выбрать основной материал M, который чувствителен к типу стимуляции, отличному от лазерного излучения, при условии, что этот тип способен вызывать постоянное затвердевание этого материала М в стимулированных участках.

Способ, являющийся предметом этого изобретения, описан, в частности, со ссылкой на устройство, схематически показанное на фиг.2 и обозначенное там, в целом, позицией 1. Можно увидеть, что устройство 1 содержит средство 2 для поддерживания производимого трехмерного объекта W, предпочтительно содержащее платформу 2а.

Устройство 1 также обеспечено средством 3 для распределения основного материала M, подходящим для размещения каждого слоя L на предыдущем слое трехмерного объекта W и предпочтительно, но не обязательно, содержащим распределительное сопло 6.

Кроме того, есть средство 4, подходящее для излучения вышеупомянутой стимуляции и способное выборочно закреплять предварительно заданные участки K слоя L, соответствующие величине трехмерного объекта W, который будет получен, и обозначенные для простоты более темным цветом.

Предпочтительно, излучающее средство 4 содержит лазерный генератор 9, который преимущественно дает возможность закреплять очень ограниченный участок K основного материала M, содействуя, таким образом, выполнению объекта W с правильными размерами.

Согласно изобретению устройство 1 содержит средство 5 для охлаждения нанесенных слоев L для того, чтобы эксплуатировать их при заданной рабочей температуре, которая ниже температуры окружающей среды.

Предпочтительно, упомянутое охлаждающее средство 5 соединено с упомянутым поддерживающим средством 2 для того, чтобы преимущественно находиться в непосредственном контакте со слоями L, обеспечивая, таким образом, эффективное охлаждение.

Кроме того, упомянутое охлаждающее средство 5 предпочтительно содержит батареи 10 Пельтье, которые преимущественно ограничивают габаритные размеры и высокую эффективность охлаждения.

Тем не менее, очевидно, что в других вариантах конструкции этого изобретения, здесь не представленных, как положение, так и тип охлаждающего средства 5 могут отличаться от тех, которые описаны и проиллюстрированы в этом документе.

Предпочтительно, но не обязательно также имеется средство 7 для выравнивания слоев L, предпочтительно содержащее инструмент 8 для механического удаления материала, такой как, например, резак 8а.

Поддерживающее средство 2, распределяющее средство 3, излучающее средство 4 и выравнивающее средство 7 могут перемещаться относительно друг друга благодаря наличию средства снабжения энергией, которое здесь не показано, но известно непосредственно специалистам в данной области техники.

Способ согласно изобретению для производства трехмерных объектов W содержит первую операцию для распределения слоя L1 жидкого основного материала M на предыдущем слое L, как показано на фиг.4.

Во время вышеперечисленной операции основной материал M предпочтительно содержится при температуре окружающей среды, так что самопроизвольно допускается, что он имеет жидкую форму и его не нужно нагревать.

Способ, являющийся предметом этого изобретения, дополнительно содержит выборочное облучение упомянутого слоя L1 заранее установленной стимуляцией в заданных участках K, соответствующих величине получаемого трехмерного объекта W и изображенных на чертежах более темными зонами.

Вышеупомянутое распределение и выборочное облучение повторяются для каждого последующего слоя L трехмерного объекта W.

Способ согласно изобретению содержит дополнительную операцию для охлаждения слоев L до заданной рабочей температуры, которая ниже температуры окружающей среды, так что основной материал M слоев L затвердевает, и слои могут принимать стабильную форму.

Слои L, затвердевшие как описано выше, способны поддерживать последующие слои, исключая таким образом потребность в использовании опор для производимого трехмерного объекта W, а следовательно, выполняя первую задачу этого изобретения.

Слои L сохраняют упомянутую стабильную форму до тех пор, пока поддерживается рабочая температура основного материала M. Рабочая температура предпочтительно, но не обязательно, является достаточно низкой для того, чтобы вызвать временное затвердевание основного материала М. Очевидно, что в вариантах конструкции этого изобретения можно будет принимать рабочую температуру таким образом, чтобы даже без полного затвердевания основного материала M значительно повысить его вязкость, к примеру, придать ему желеобразную консистенцию.

Упомянутая рабочая температура предпочтительно поддерживается постоянной на слоях L на протяжении всего процесса распределения и облучения этих слоев до тех пор, пока не будет завершен трехмерный объект W. Кроме того, охлаждение каждого последующего слоя L1 предпочтительно происходит самопроизвольно от соприкосновения с предыдущим слоем L. Таким образом выполняется почти мгновенное отверждение основного материала M.

Согласно варианту конструкции этого изобретения, не представленному в этом документе, основной материал M распределяется выборочно и только в зонах, соответствующих величине объекта W, преимущественно, делая возможным сокращение времени производства объекта W, а следовательно, уменьшение косвенных затрат.

Упомянутая операция выборочного распределения может быть заимствована, в частности, если основной материал M охлаждается очень быстро, например, когда новый слой L1 очень тонкий и охлаждается соприкосновением с предшествующим слоем L.

Этот охлаждающий эффект предпочтительно достигается посредством батарей 10 Пельтье, которые преимущественно обеспечивают высокую эффективность и, в то же время, очень ограниченные габаритные размеры.

Тем не менее, очевидно, что в вариантах конструкции этого изобретения можно добиться охлаждения слоев L посредством охлаждающих жидкостей, низкотемпературных газовых струй или любым другим известным способом.

Предпочтительно, как показано на фиг.5, способ согласно изобретению содержит операцию по выравниванию последнего нанесенного слоя L1 перед распределением последующего слоя и предпочтительно, но не обязательно, перед стимуляцией.

Упомянутая операция по выравниванию позволяет удалять лишний материал со слоя L1 таким образом, чтобы добиться желаемой толщины и получить равномерную поверхность.

Фактически, поскольку слой L1 охлажденный, а следовательно, стабильный, можно удалять основной материал M с большой точностью, к примеру, посредством механического процесса.

Кроме того, слой L1 сохраняет толщину, полученную после операции выравнивания. По этой причине упомянутая операция выравнивания выполняет задачу по увеличению точности габаритных размеров трехмерного объекта W по сравнению со степенью точности, получаемой известными способами.

Очевидно, что чем больше устойчивость основного материала M, тем выше степень получаемой точности, в частности, когда основной материал M охлаждается до тех пор, пока он не затвердеет.

Что касается распределения слоев L, то оно предпочтительно осуществляется посредством дозирующего устройства 6, которое преимущественно дает возможность четко контролировать количество использованного основного материала М.

Способ, являющийся предметом этого изобретения, также включает в себя процесс устранения основного материала М1, который не был стимулирован, предпочтительно, путем воздействия на слои L температурой окружающей среды.

При такой температуре нестимулированный основной материал M1 возвращается в жидкое состояние, в то время как стимулированный материал K остается твердым благодаря своему полимеризованному состоянию.

Вышеперечисленное ясно показывает, что во время всего процесса осуществления способа согласно изобретению основной материал M не нагревается выше температуры окружающей среды.

Поэтому, в отличие от описанного выше второго известного метода, основной материал M не подвержен износу, а следовательно, таким образом выполняется одна из задач этого изобретения.

Очевидно, что удаление нестимулированного материала M1 может иметь место даже при температуре выше температуры окружающей среды, что позволяет ускорять разжижение материала M1.

В отличие от описанного выше второго известного способа, способ согласно изобретению не требует времени для стабилизации основного материала M. Фактически, упомянутая стабилизация обусловлена практически мгновенным охлаждением основного материала M, когда тот соприкасается с предыдущим слоем L, а не воздействием температуры окружающей среды, как в случае с упомянутым известным способом.

Следовательно, способ согласно изобретению выполняет задачу по обеспечению более быстрого производства объекта W, по сравнению с известным методом, упомянутым выше.

Предпочтительно, но не обязательно, как показано на Фиг.7, способ согласно изобретению включает в себя распределение основного слоя L0 в непосредственном контакте с платформой 2a, причем этот основной слой не подвергается стимуляции.

Нестимулированный основной слой L0 преимущественно предотвращает прилипание объекта W к платформе 2a, облегчая тем самым извлечение этого объекта при завершении производства.

Фактически, во время вышеописанного удаления нестимулированного материала M1 основной слой L0 становится жидким и заставляет объект W отделяться от платформы 2a.

С эксплуатационной точки зрения и как показано на фиг.4, один слой L1 основного материала M в жидком состоянии наносится на предыдущий слой L посредством дозирующего сопла 6.

Основной материал M затвердевает почти мгновенно, когда соприкасается с распределенными ранее и сохраненными в холодном состоянии батареями Пельтье 10 слоями L.

Как показано на фиг.5, охлажденный слой L1 выравнивается резаком 8a. Затем, с помощью лазерного генератора 9 слой L1 подвергается выборочной стимуляции в заданных участках K, соответствующих величине получаемого трехмерного объекта W, как показано на фиг.6.

Этот способ продолжается обработкой последующих слоев L, в силу чего платформа 2a опускается относительно дозирующего средства 3, излучающего средства 4 и выравнивающего средства 7 на расстояние, соответствующее толщине получаемого слоя L1, как показано на фиг.3.

Состояние после наложения определенного числа упомянутых слоев L продемонстрировано на фиг.7, где основной материал M стимулирован на уровне заданных участков K, составляющих производимый трехмерный объект W и обозначенных более темными зонами.

Изъятие готового трехмерного объекта W, представленного на фиг.9, выполняется охлаждением основного материала M до температуры окружающей среды, так чтобы нестимулированный материал M1 вернулся в жидкое состояние, как показано на фиг.8.

Упомянутому изъятию помогает наличие нестимулированного слоя L0, который можно видеть на фиг.3, вставленного между платформой 2a и объектом W. Стрелки на чертежах показывают перемещения платформы 2a лазерного генератора 9, дозирующего сопла 6 и резака 8a во время различных описанных операций.

В частности, платформа 2a предпочтительно приводится в действие в вертикальном направлении, тогда как сопло 6, резак 8a и лазерный генератор 9 перемещаются горизонтально по оси или двум осям ортогонально друг другу.

Тем не менее, очевидно, что в вариантах конструкции изобретения относительные движения вышеупомянутых устройств 2a, 6, 8a и 9 могут отличаться от движений, представленных в этом документе, и могут включать в себя, к примеру, перемещение по трем осям только платформы 2a относительно других устройств.

В любом случае, как уже упомянуто, средство приведения в действие упомянутых устройств известно непосредственно специалистам в этой области техники.

Все вышеперечисленное показывает, что способ и устройство согласно изобретению выполняют поставленные задачи.

В частности, охлаждение основного материала позволяет ему отвердевать и поддерживать производимый трехмерный объект, устраняя, таким образом, потребность в специальных опорах.

К тому же, охлаждение основного материала происходит почти мгновенно, что исключает любое время ожидания и делает этот способ изобретения особенно быстрым.

Кроме того, поскольку основной материал не нагревается выше температуры окружающей среды он не портится, а следовательно, любой лишний материал может быть повторно использован для последующих производственных циклов.

В дополнение к вышесказанному получаемое охлаждением отверждение основного материала делает его пригодным к механической обработке для получения слоев с более точной толщиной, по сравнению со слоями, получаемыми известными способами.

В стадии конструирования этот способ и устройство, являющиеся предметами изобретения, могут претерпевать дополнительные изменения или модификации, касающиеся, например, типа используемого основного материала и, следовательно, типа стимуляции, применяемой для получения постоянного затвердевания упомянутого материала.

Другие варианты конструкции могут касаться механизмов, используемых для относительных движений различных частей устройства.

В любом случае, вышеупомянутые модификации или варианты, даже если они не описаны в этом документе и не показаны на чертежах, рассматриваются как охраняемые настоящим патентом при условии, что они находятся в объеме нижеследующей формулы изобретения.

Ссылочные позиции, сопровождающие технические признаки, упомянутые в любом из пунктов формулы, были включены с единственной целью повысить доступность формулы изобретения, а следовательно, эти ссылочные позиции не ограничивают толкование каждого элемента, обозначенного этими позициями в качестве примера.

Реферат

Способ для производства трехмерных объектов (W), состоящих из наложенных слоев (L) основного материала (М), жидкого при температуре окружающей среды и способного затвердевать полностью под воздействием стимуляции (облучения). Этот способ содержит следующие операции: распределение слоя (L1) жидкого основного материала (М) на предыдущем слое (L), выборочное воздействие стимуляции на слой (L1) в одном или нескольких заданных участках (К), повтор операции распределения и облучения для каждого последующего слоя трехмерного объекта (W), охлаждение слоев (L) до заданной рабочей температуры, которая ниже температуры окружающей среды, перед стимуляцией для затвердевания основного материала (М). Распределение основного слоя (L0) основного материала (М) перед распределением первого слоя трехмерного объекта (W). При этом основной слой (L0) не подвергается стимуляции. 13 з.п. ф-лы, 9 ил.

Формула

распределения слоя (L1) жидкого основного материала (М) на предшествующем слое (L);

выборочного воздействия стимуляцией на слой (L1) в одном или нескольких заданных участках (К);

повтор операции распределения и облучения для каждого последующего слоя трехмерного объекта (W);

охлаждения слоев (L) до заданной рабочей температуры, которая ниже температуры окружающей среды, перед стимуляцией для затвердевания основного материала (М), отличающийся тем, что содержит операцию распределения основного слоя (L0) основного материала (М) перед распределением первого слоя трехмерного объекта (W), причем основной слой (L0) не подвергается стимуляции.

Комментарии