Изобретение касается устройства для тепловой обработки и/или сушки полотна

материала.

Сушку полотен материала можно осуществлять

сушилкой непрерывного действия , работающей на нагретом воздухе. Характерным для этой сушилки является то,

что на полотно материала поступают и циркулируют в сушильной камере большие объемы

воздуха. Чтобы воздух, не оказывал отрицательного влияния на качество полотна

материала он должен быть абсолютно свободным даже от мельчайших посторонних

частиц. Хотя этот вид сушки и обеспечивает высокую производительность, но

вследствие больших объемов воздуха устройства , обрабатывающие эти объемы очистительные

устройства, воздуходувки и т.п. должны быть энергоемкими.

Известны.способы и устройства, при которых тепловая нагрузка полотна материала

, необходимая для тепловой обработки и/или сушки, осуществляется излучением инфракрасных излучателей.

Известно устройство, у которого инфракрасные излучатели состоят из панелей

излучения, нагреваемых непосредственно горелками, работающими на газе, инфракрасное

излучение которых выравнивается посредством сеток, расположенных между ними и полотнам материала 1.

Известно устройство, инфракрасные излучатели которого состоят из панелей, несущих

на своих сторонах, обращенных к полотну материала, трубопроводы,

проложенные в форме серпантина, например , для горячего масла, применяемого в

качестве теплоносителя. Чтобы иметь возможность воздействовать на полотно материала

по его ширине различной мощностью излучения, проложенные в форме меандра

линии трубопроводов расположены параллельно друг другу и в направлении движе- ния полотна материала 2.

Однако данное устройство, рассчитанное для нагрева горячим маслом, требует

больших подготовительно-технических затрат . Особо чувствительного управления

температурюй с помощью проложенных в форме меандра трубопроводов, ho которым

протекает горячее масло, применяемое в качестве теплоносителя, достичь нельзя.

Известны инфракрасные излучатели для осушительных печей, тело излучения которых

нагревается горячими газами, направляемыми через его заднюю сторону. В

этом случае предусмотрена единая по всей u ширине тела излучения камера для направления горячих газов 3.

Чтобы при различном расходе тепла через поверхность излучения создавать различную

мощность излучения, воздействуют на скорость потока горячих газов по проложенным

в теле излучения каналам посредством различных поперечных сечений.

Однако тогда, вследствие установленных

поперечных сечений, невозможно изменение

теплового излучения отдельных поверхностей тела излучения при работе.

Наиболее близким к предлагаемому является устройство для тепловой обработки

и/или сушки полотна длинномерного материала , содержащее направляющее и транспортное

, средства для перемещения материала, расположенные по одну или по

обе его стороны, и полые инфракрасные излучающие панели, расположенные параллельно

друг другу по меньшей мере на одной из двух сторон полотна материала с

образованием с последним промежуточных каналов и разделенные перегородками каждая

на отсеки для прохода горячего воздуха, а также размещенные у задних стенок панелей

обогревательные и/или охлаждающие устройства 4.

Недостатком известного устройства являются высокие энергозатраты при его использовании .

Цель изобретения - снижение энергозатрат .

Для согласования мощности излучения.

с соответствующей шириной обрабатываемого

полотна материала каналы выполнены как воздуховоды горячего воздуха, при этом

предусматривается большое количество таких воздуховодов, проходящих параллельно

друг другу и в направлении прохождения полотна материала и снабженных средствами

управления, которыми можно регулировать скорость потока и/или температуру

горячего воздуха в отдельных воздуховодах

горячего воздуха, и/или размещенными на

задних сторонах воздуховодов нагревательными или охлаждающими устройствами , регулируемыми по своей

теплопроизводительности (или холодопро- изводител ьности).

Нагрев инфракрасных излучателей осуществляется не путем непосредственной

подачи к панелям излучения горючих газов или сильно нагреваемого горячего масла,

применяемого в качестве теплоносителя, а посредством горячего воздуха. Благодаря

разделению горячего воздуха на большое количество параллельных потоков возмож-

но согласование различной требуемой температуры по ширине полотна материала,

так что полотно материала подвергается равномерной по ширине тепловой обработке (сушке).

С помощью расположенных на задней стороне нагревательных и охлаждающих

элементов можно регулировать мощность излучения инфракрасных излучателей не

только по ширине, но и по длине.

Отказ от горячего масла, применяемого

в качестве теплоносителя, обусловлено тем, что даже небольшое количество масла, выступающего

из мельчайших пор, может в такой степени загрязнить воздух в сушилке,

что подлежащее сушке полотно материала покрывается по меньшей мере мономолекулярным

слоем масла. Это свойство высококипящих углеводородов приводит к тому,

что поверхность полотна материала, прохо- дящего сушку в атмосфере, содержащей

масляные пары, недостаточно прочно склеивается с другими полотнами, например с

медной фольгой, так как покрытие поверхности молекулами углеводородов действует как разделительный слой.

Поскольку полотно материала при тепловой обработке и/или сушке отдает летучие

вещества.то эти вещества необходимо отводить. С этой целью через промежуточ-

ное пространство между полотном материала и инфракрасным излучателем

направляется газовый поток параллельно полотну материала, в частности свежий воз-

дух, который затем подводится к выходу как отработавший воздух. Если при освободившихся

летучих веществах речь идет о регенерируемых растворителях, то для отвода

применяется инертный газ или смесь инертного газа с кислородом, которая должна

иметь такое низкое содержание кислорода, чтобы надежно предотвращался взрыв при

смешении с горючими растворителями.

Для управления мощностью излучения

при расположенных рядом друг с другом газопроводах горячего газа на входах и/или

выходах газопроводов горячего газа предусмотрены отдельно регулируемые клапаны

. Газопроводы горячего газа могут быть снабжены нагревательными или охлаждающими устройствами перед и/или за входами, с помощью которых горячие газы могут подогреваться

и/или охлаждаться.

Дополнительный нагрев горячих газов

может быть осуществлен посредством нагревательных устройств, в частности инфракрасных

излучателей, горелок или теплообменников, действующих на задних стенках газопроводов горячего воздуха.

Охлаждение газов можно осуществлять посредством подачи охлаждающего воздуха

на задние стенки или теплообменниками.

Панели излучения, образующие переднюю

стенку, а также задняя стенка газопровода выполнены цельными или из

мелкоячеистой сетки и/или стекла. Если передняя стенка цельная,могут.быть предусмотрены

перегородки (ребра) из теплопроводного материала, проходящими

в продольном направлении через газопровод (газопроводы горячего газа) и теплопроводно

соединяющиеся с передней стенкой. Благодаря этому улучшается передача тепла

от горячих газов на излучающую переднюю стенку. Передача тепла на излучающую переднюю

стенку особенно эффективна, если перегородки имеют коническое поперечное

сечение, более широкое основание которого соединено с передней стенкой. В особых

случаях задняя стенка газопроводов горячего газа сама является теплопроводной и теплопроводно

соединена.с перегородками. В этом случае потоки горячего газа могут дополнительно

нагреваться путем нагрева задней стенки. Эта теплопроводная форма

также эффективна при использовании охлаждающего устройства.

В устройстве предусмотрена топочная камера или теплообменник. Газопровод (газопроводы

горячего воздуха) находится предпочтительно в одном циркуляционном

контуре горячего газа с топочной камерой (теплообменником). Топочная камера (теплообменник

) может применяться для нагрева газов, вводимых в промежуточное

пространство для отвода летучих веществ, что возможно благодаря тому, что от выхода

топочной камеры (теплообменника) к входу промежуточного пространства между инфракрасными

излучателями и полотном материала , образующего канал, ведет ответвление. Вход этого промежуточного

пространства, образующего канал, может быть соединен с камерой, где протекающие

через нее насыщаемые вредными веществами газы подогреваются или охлаждаются

горелкой или теплообменником.

Для стабилизации прохождения полотна

материала в промежуточном п ростра нетве в последнем предусмотрены сопла, обдувающие

полотно материала.

С помощью предлагаемого устройства

полотно материала можно оптимально подвергать тепловой обработке и/или сушке. В

определенных случаях через промежуточное пространство между инфракрасными

излучателями и полотном материала пропускают газ, который подогревается или охлаждается

в отдельном теплообменнике и подается отдельной воздуходувкой в случае

, если к чистоте, температуре и составу газа предъявляются особые требования).

Посредством отдельно регулируемой воздуходувки можно особенно тщательно дози-

ровать газовый поток. Благодаря этому, например, предотвращаются вибрация и

биение тонких полотен материала (так называемый парусный эффект).

Благодаря использованию отходящих газов из процессов сжигания, инертизиро-

ванного воздуха или инертного газа в качестве продувочной среды опасность взрыва

уменьшается, а при многих растворителях, в зависимости от положения области взры-

ва, даже предотвращается.

Растворители могут безопасно отводиться

вместе с инертными газами в отдельном циркуляционном контуре, так как

циркуляционный контур продувочного воз- духа полностью отделен от циркуляционного

контура горячего газа, Лишь при входе и выходе полотна материала в пространстве

для обработки необходимы так называемые буферные зоны, в которых благодаря опре-

деленным устройствам предотвращается смещение продувочного газа и наружного воздуха.

В некоторых случаях целесообразно полотно материала для тепловой обработки

и/или сушки подвергать воздействию инфракрасных лучей высокой энергии возбуждения

, испускаемых раскаленными до светло-красного каления панелями излучения

. Для этого используются нагреватель- ные устройства, например нагреваемые

газом инфракрасные излучатели. При этом между светло-красной поверхностью излучения

панелей излучения инфракрасного излучателя, имеющей температуры выше

температуры вспышки растворителя, и полотном материала промежуточно включены

два потока горячего газа, регулируемых с определенной точностью: газовый поток

между полотном материала и панелью нэпу- чения и поток горячего газа в газопроводах

горячего газа. Если например, передние и задние ограничения газопроводов горячего

газа выполнены из сетки, например из металлической ткани, то посредством регулирования отдельных потоков горячего газа в параллельно проходящих газопроводах горячего

газа можно точно регулировать температурный профиль по ширине и выравнивать максимальные температуры

(перегревы) в направлении прохождения полотна материала. В пространство между

полотном материала и панелью излучения, выполненной из сетки, направляется отработавший

или инертный газ. При регулировке соотношений потоков в пространстве

между полотном материала и выполненной в виде сетки панелью излучения и в газопроводах

горячего газа может быть предотвращено проникновение больших количеств

растворителя через сетку, образующую панель излучения, а также заднюю сетчатую

стенку в область высокотемпературных по верхностей. Неконтролируемое прямое зажигание

через сеткообразные панели (стенки) можно предотвратить, если выбрать

сетку такой мелкоячеистой, что гасительное расстояние является как можно

меньшим (принцип рудничной лампы).

У многих материалов после тепловой

обработки и/или сушки при высокой температуре зона так называемого томления замыкается

при немного более низкой температуре. Это происходит благодаря тому

, что газовый поток между полотном материала и инфракрасными излучателями

вводится охлажденным. Чтобы избежать возможных процессов конденсации на,поверхностях

полотна материала, целесообразно обрабатывать полотно материала

очень длинноволновым инфракрасным излучением при дальнейшем прохождении полотна

материала между инфракрасными излучателями.

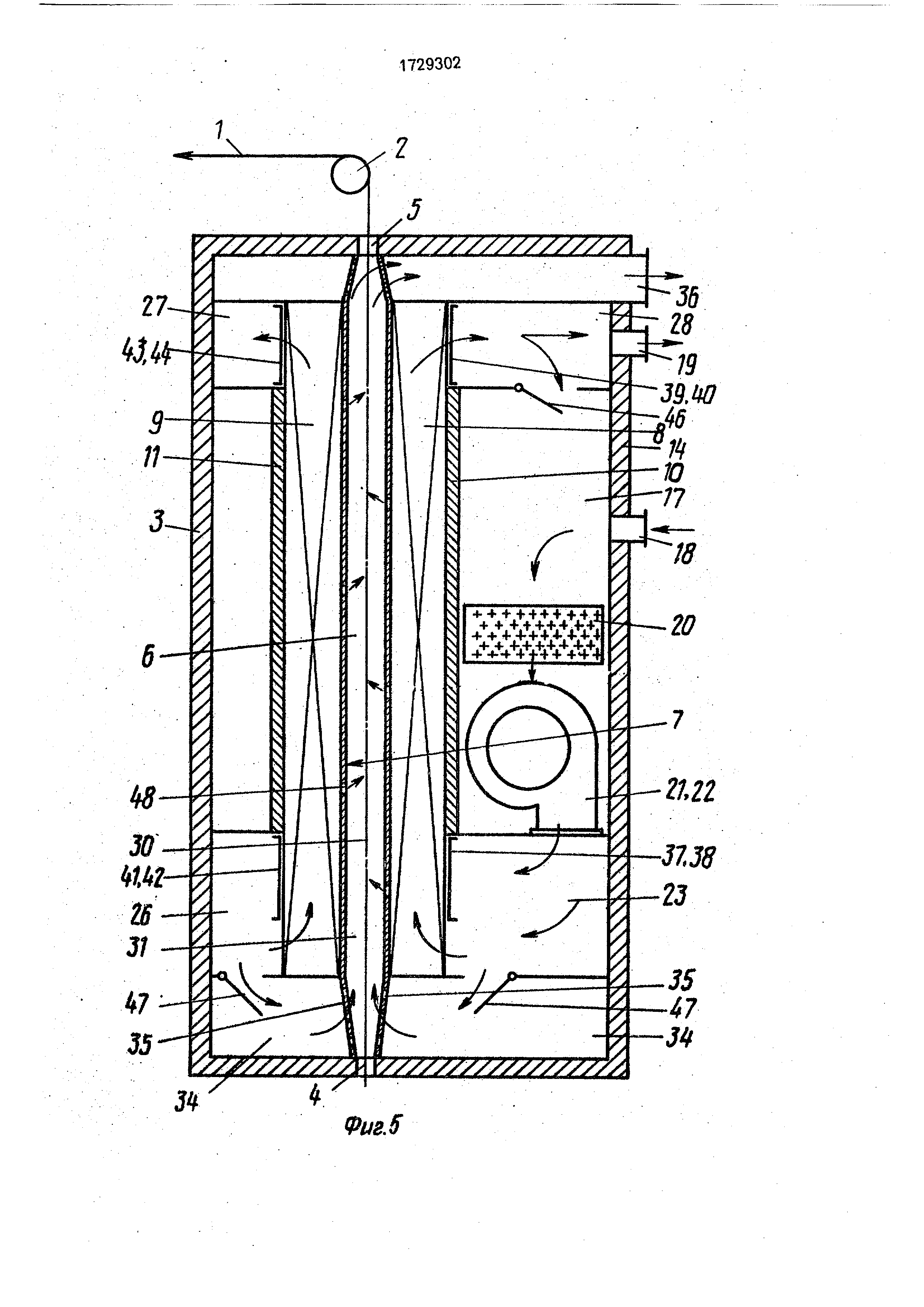

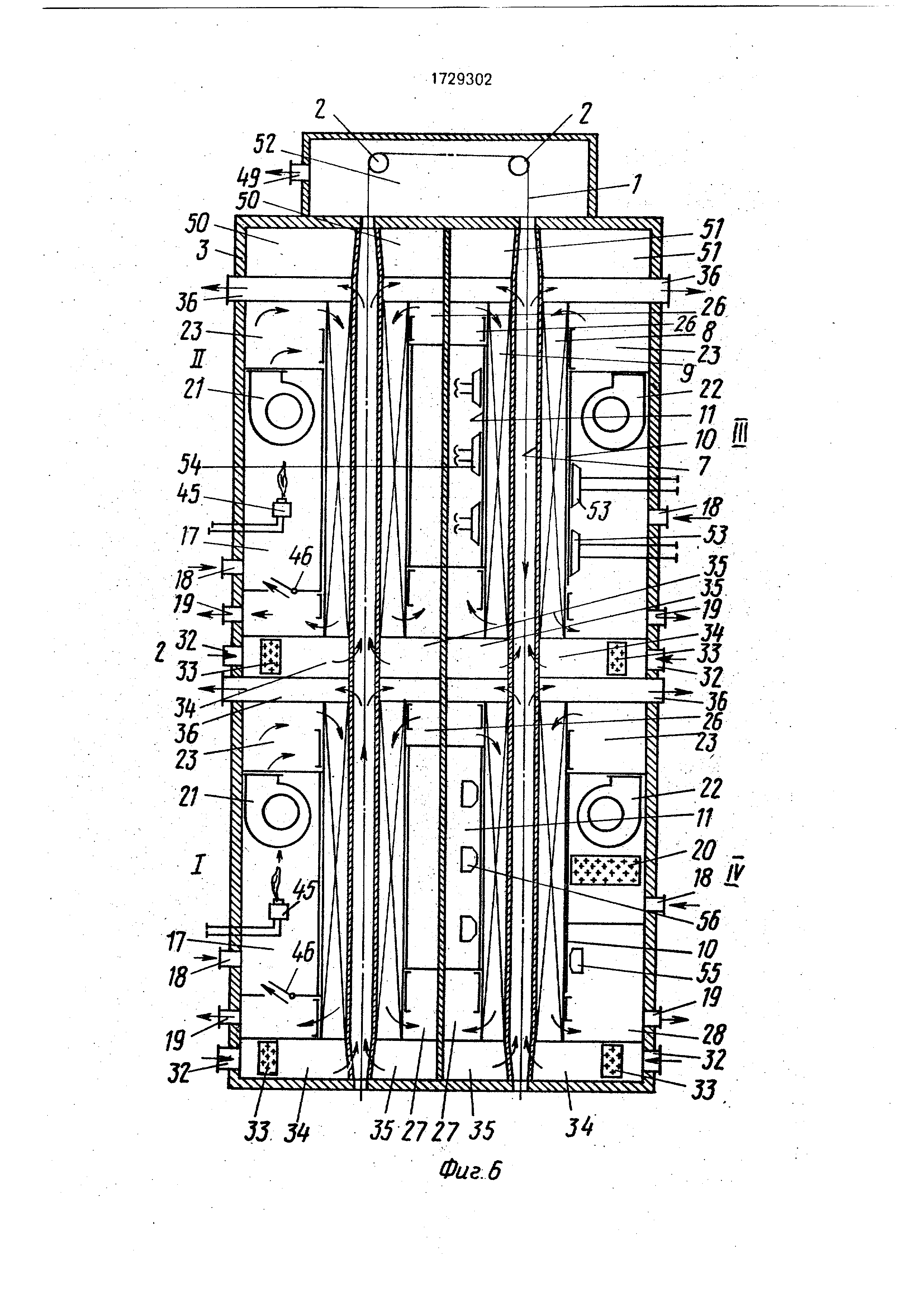

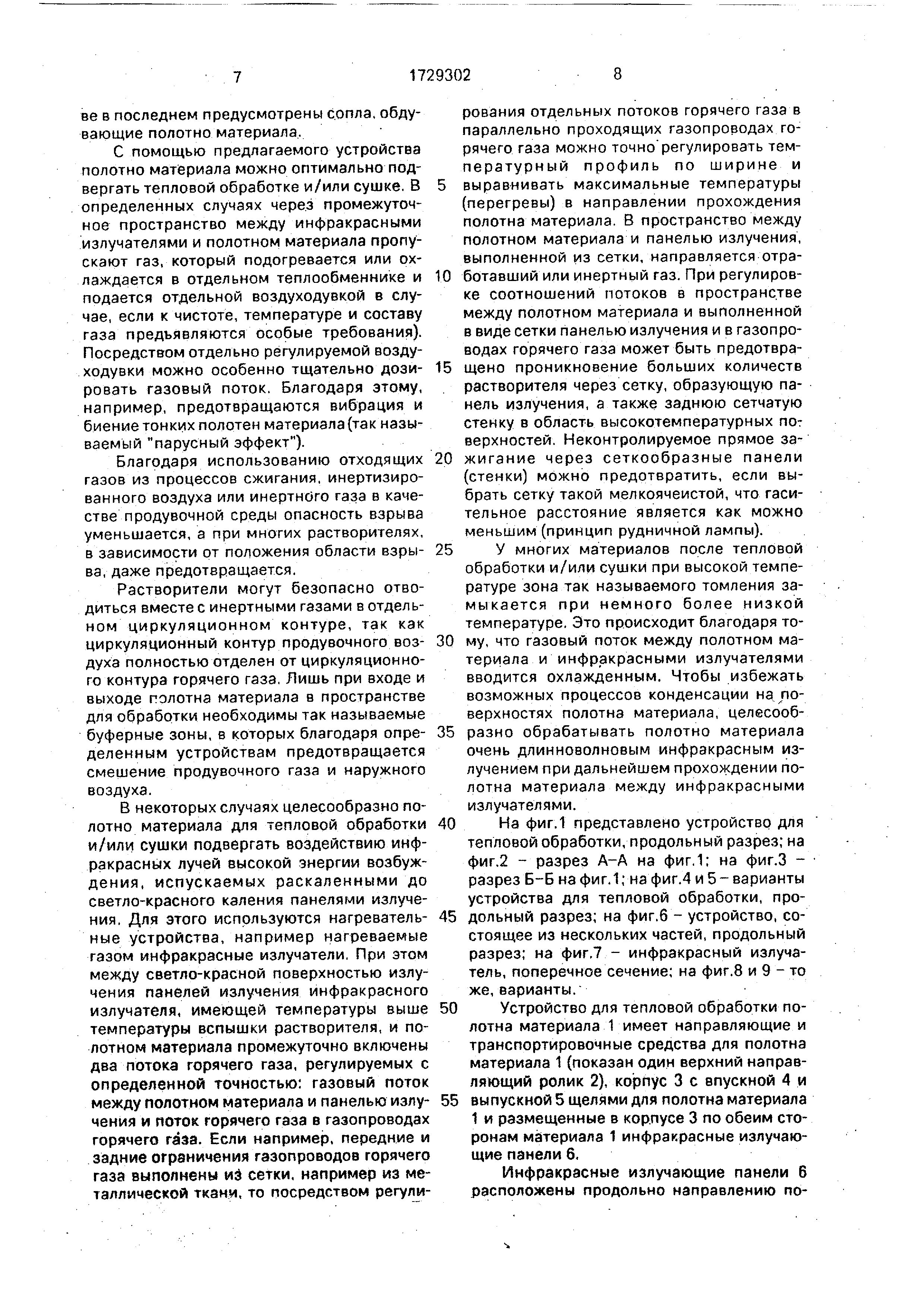

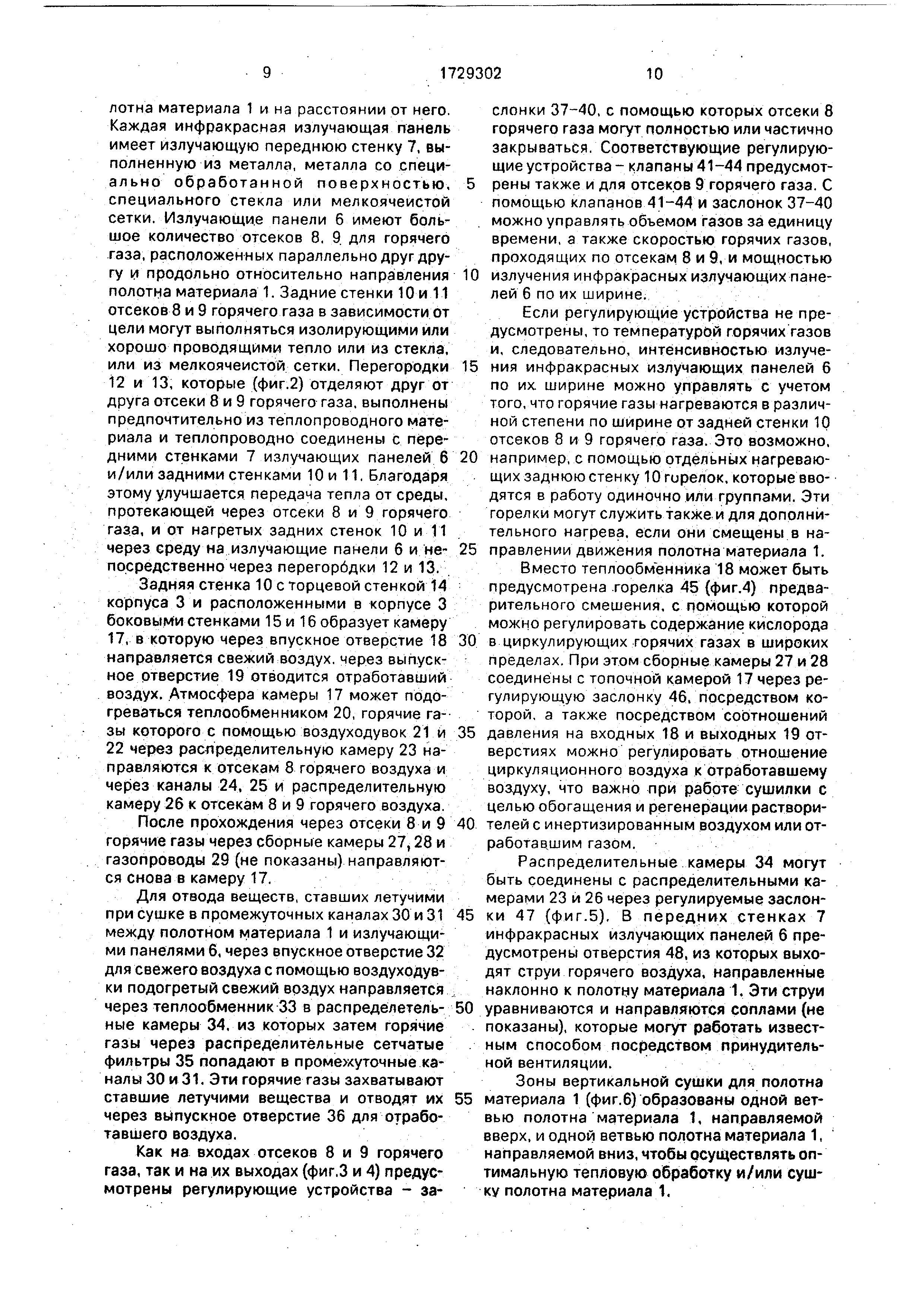

На фиг.1 представлено устройство для тепловой обработки, продольный разрез; на

фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.1; нафиг.4 и 5-варианты

устройства для тепловой обработки, продольный разрез; на фиг.6 - устройство, состоящее

из нескольких частей, продольный разрез; на фиг.7 - инфракрасный излучатель

, поперечное сечение; на фиг.8 и 9 - то же, варианты.

Устройство для тепловой обработки полотна материала 1 имеет направляющие и

транспортировочные средства для полотна материала 1 (показан один верхний направляющий

ролик 2), корпус 3 с впускной 4 и выпускной 5 щелями для полотна материала

1 и размещенные в корпусе 3 по обеим сторонам материала 1 инфракрасные излучающие панели 6.

Инфракрасные излучающие панели 6 расположены продольно направлению полотна материала 1 и на расстоянии от него. Каждая инфракрасная излучающая панель

имеет излучающую переднюю стенку 7, выполненную из металла, металла со специально

обработанной поверхностью, специального стекла или мелкоячеистой сетки. Излучающие панели б имеют большое

количество отсеков 8, 9. для горячего газа, расположенных параллельно друг другу

и продольно относительно направления полотна материала 1. Задние стенки 10 и 11

отсеков 8 и 9 горячего газа в зависимости от цели могут выполняться изолирующими или

хорошо проводящими тепло или из стекла, или из мелкоячеистой сетки. Перегородки

12 и 13, которые (фиг.2) отделяют друг от друга отсеки 8 и 9 горячего газа, выполнены

предпочтительно из теплопроводного материала и теплопроводно соединены с передними

стенками 7 излучающих панелей 6 и/или задними стенками 10 и 11, Благодаря

этому улучшается передача тепла от среды, протекающей через отсеки 8 и 9 горячего

газа, и от нагретых задних стенок 10 и 11 через среду на излучающие панели б и непосредственно

через перегорбдки 12 и 13.

Задняя стенка 10с торцевой стенкой 14

корпуса 3 и расположенными в корпусе 3 боковыми стенками 15 и 16 образует камеру

17, в которую через впускное отверстие 18 направляется свежий воздух, через выпускное

отверстие 19 отводится отработавший воздух. Атмосфера камеры 17 может подогреваться

теплообменником 20, горячие газы которого с помощью воздуходувок 21 и

22 через распределительную камеру 23 направляются к отсекам 8 горячего воздуха и

через каналы 24, 25 и распределительную камеру 26 к отсекам 8 и 9 горячего воздуха.

После прохождения через отсеки 8 и 9 горячие газы через сборные камеры 27,28 и

газопроводы 29 (не показаны) направляются снова в камеру 17.

Для отвода веществ, ставших летучими при сушке в промежуточных каналах 30 и 3.1

между полотном материала 1 и излучающими панелями 6, через впускное отверстие 32

для свежего воздуха с помощью воздуходувки подогретый свежий воздух направляется

через теплообменник 33 в распредёлетель- ные камеры 34, из которых затем горячие

газы через распределительные сетчатые фильтры 35 попадают в промежуточные каналы

30 и 31, Эти горячие газы захватывают ставшие летучими вещества и отводят их

через выпускное отверстие 36 для отработавшего воздуха.

Как на входах отсеков 8 и 9 горячего газа, так и на их выходах (фиг.З и 4) предусмотрены

регулирующие устройства - заслонки 37-40, с помощью которых отсеки 8

горячего газа могут полностью или частично закрываться. Соответствующие регулирующие

устройства -клапаны 41-44 предусмот- рены также и для отсеков 9 горячего газа. С

помощью клапанов 41-44 и заслонок 37-40 можно управлять объемом газов за единицу

времени, а также скоростью горячих газов, проходящих по отсекам 8 и 9, и мощностью

0 излучения инфракрасных излучающих панелей 6 по их ширине.

Если регулирующие устройства не предусмотрены , то температурой горячих газов

и, следовательно, интенсивностью излуче5 ния инфракрасных излучающих панелей 6

по их ширине можно управлять с учетом того, что горячие газы нагреваются в различной

степени по ширине от задней стенки 10 отсеков 8 и 9 горячего газа. Это возможно,

0 например, с помощью отдельных нагревающих заднююстенку 10 гирелок, которые вводятся

в работу одиночно или группами. Эти горелки могут служить также и для дополнительного

нагрева, если они смещены в на5 правлении движения полотна материала 1.

Вместо теплообменника 18 может быть предусмотрена горелка 45 (фиг.4) предварительного

смешения, с помощью которой можно регулировать содержание кислорода

0 в циркулирующих горячих газах в широких пределах. При этом сборные камеры 27 и 28

соединены с топочной камерой 17 через регулирующую заслонку 46, посредством которой

, а также посредством соотношений

5 давления на входных 18 и выходных 19 отверстиях

можно регулировать отношение циркуляционного воздуха к отработавшему

воздуху, что важно при работе сушилки с целью обогащения и регенерации раствори0

телей с инертизированным воздухом или от- работавдиим газом.

Распределительные камеры 34 могут быть соединены с распределительными камерами

23 и 26 через регулируемые заслон5 ки 47 (фиг.5), В передних стенках 7

инфракрасных излучающих панелей 6 предусмотрены отверстия 48, из которых выходят

струи горячего воздуха, направленные наклонно к полотну материала 1. Эти струи

0 уравниваются и направляются соплами (не показаны), которые могут работать извест-

. ным способом посредством принудительной вентиляции.

Зоны вертикальной сушки для полотна

5 материала 1 (фиг.6) образованы одной вет-

вью полотна материала 1, направляемой вверх, и одной ветвью полотна материала 1,

направляемой вниз, чтобы осуществлять оптимальную тепловую обработку и/или сушку полотна материала 1.

В зонах I и II (фиг,6) циркулирующая

среда подогревается горелкой 45. В зоне I в промежуточные каналы 30 и 31 подводится

через впускное отверстие 32 Для свежего воздуха и теплообменник 33 воздух, полностью

отделенный от циркулирующей газообразной среды, в частности горячий

воздух, В зоне II путем отсоса из этих промежуточных каналов 30 и 31 зоны I горячего

воздуха, насыщенного ставшими летучими веществами, и путем ввода воздуха, в частности

горячего, в промежуточные каналы 30 и 31 зоны II происходит разделение потоков

в зонах I и И. Это разделение удаляется при согласовании потоков зон I и II, соответственно

вводимых через впускное отверстие 32 и выводимых через выпускное отверстие 36.

В зоне III путем отсоса отработавшего воздуха че.рез выпускное отверстие 49 и

ввода воздуха в уравнительные камеры 50 и 51 из зоны 52 изменения направления производится

поточное отделение зоны И от зоны 52 изменения направления. В последней

полотно материала 1 проводится через направляющие ролики 2.

Введенные в действие в зоне II инфракрасные излучающие панели 6 для тепловой

обработки и/или сушки полотна материала 1 отличаются от нагреваемых исключительно

проходящими по газопроводам горячими газами инфракрасных излучателей 53 и 54,

так как задние стенки 10 и 11 отсеков 8 и 9 дополнительно нагреваются богатым энергией

инфракрасным излучением, которое создается, например, инфракрасными излучателями

53, 54, нагреваемыми газом. Если передние 7 и задние 10, 11 стенки инфракрасных

излучающих панелей 6 выполнены из теплопроводного материала и теплопроводно

соединены через теплопроводные перегородки 12 и 13, можно поддерживать по

всей длине инфракрасных излучающих панелей 6 равномерно высокую температуру

излучателя в направлении полотна материала 1. Если передние 7 и задние 10,11 стен-

ки выполнены из проницаемого для инфракрасного излучения стекла или мелкоячеистых

сеток, то большая часть богатого энергией инфракрасного излучения инфракрасных

излучателей 53 и 54 попадает непосредственно на полотно материала 1 и

воздействует на него. Посредством регулирования соотношений потоков в отсеках 8

и 9 горячего газа во взаимодействии с нагреваемыми газом инфракрасными излучателями

53 и 54 можно осуществлять очень точное распределение излучения и температуры

по ширине и длине полотна материала 1.

Зона IV используется как зона охлаждения . В газопроводы горячего газа инфракрасных

излучающих панелей 6 вдувается холодный газ, который на своем пути в направлении

или против направления движения полотна материала 1 нагревается. Посредством охлаждающих сопел 55 и 56,

прикрепленных к теплопроводным задним стенкам 10 и 11 инфракрасных излучающих

0 панелей 6, газ. протекающий в отсеках 8 и 9 от задней стороны, снова охлаждается, так

что охлаждающее действие в направлении движения полотна материала 1 может регулироваться

. Для поддержки этого эффекта

5 при необходимости в промежуточные каналы

30 и 31 также направляется охлажденный газ, который отводит дополнительно освобождающиеся

летучие вещества и предотвращает их конденсацию на полотне

0 материала 1.

Передняя стенка 7 излучающей панели 6 (фиг.7-9) излучает тепло через промежуточные

каналы 30 и 31 на полотно материала 1. В отсеках 8 и 9 протекает

5 отрегулированный горячий или холодный воздух. На задней стороне находятся задние стенки 10 и 11.

Перегородки 12 и 13(фиг.7) при изготовлении посредством литья выполнены кони0

ческими. Задние стенки 10 и 11 могут выполняться из изоляционного или теплопроводного

материала при дополнительном нагреве или охлаждении с задней стороны.

Перегородки 12 и 13 можно изготовлять

5 из листового материала (фиг.8). Однако контакт

и, следовательно, теплопередача между перегородками 12 и 13, передними 7 и

задними 10 и 11 стенками хуже, чем при литой конструкции.

0 При сварной конструкции (фиг.9) возможные гомогенные значения излучения в

том случае, если перегородки 12 и 13 теплопроводно приварены к излучающей панели 6.

5 Формула изобретения

1, Устройство для тепловой обработки

и/или сушки полотна длинномерного материала , содержащее направляющее и транспортное

средства для перемещения

0 материала, расположенные по одну или по

обе его стороны, и полые инфракрасные излучающие панели, расположенные параллельно

одна другой по меньшей мере на одной из двух сторон полотна материала с

5 образованием с последним промежуточных каналов и разделенные перегородками каждая

на отсеки для прохода горячего воздуха, а также размещенные у задних стенок панелей

обогревательные и/или охлаждающие устройства, причем перегородки выполнены из теплопроводного материала и соединены теплопроводно с передней и задней

стенками панелей, отличающееся тем, что, с целью снижения энергозатрат, отсеки

панелей расположены продольно относительно движения материала и снабжены

каждый устройствами регулирования скорости и/или температуры потока горячей воздуха

, а обогревательные и/или охлаждающие устройства выполнены регулируемыми по холоде- или теплопроизводи-

тельности.

2.Устройство по п. 1, о т л и ч а ю щ е е-

с я тем, что устройства регулирования скорости и/или температуры потока воздуха

выполнены в виде управляемых клапанов, установленных на входных и выходных концах отсеков.панелей.

3.Устройство по пп. 1 и 2, от л и ч а ю- ще ее я тем, чтотеплообменныеустройства

выполнены в виде инфракрасных излучате0

5

лей или горелок, или обдувочных сопл, или змеевиков.

4.Устройство по пп. 1-3, отличающееся тем, что передние и задние стенки

панелей выполнены в виде мелкоячеистой стальной, керамической или стеклянной сетки.

5.Устройство по пп.1-4, отличаю щ е е с я тем, что перегородки между стенками

панелей выполнены в поперечном сечении коническими, примыкающими широким основанием

к передней стенке панели.

6.Устройство по ппИ-5, отличаю щ-

е е с я тем, что отсеки панелей дополнительно подключены к топочной камере или теплообменнику .

7. Устройство поп п. 1-6, отличаю щ- е е с я тем, что промежуточный канал на

20 входе подключен к топочной камере или теплообменнику.

Фиг.2.

Фив.5

12,138,9 Ш1

8,9 Ю-

Фиг.8 30,31. 1

8,9 Ш1

Комментарии