Способ образования технологического пара - RU2484397C2

Код документа: RU2484397C2

Чертежи

Описание

Изобретение относится к способу образования технологического пара посредством сжигания высушенного бурого угля в парогенераторе, включающему сушку влажного бурого угля в сушилке с псевдоожиженным слоем и с внутренними теплообменными устройствами, через которые проходит теплоноситель, при этом, по меньшей мере, некоторая часть воды вытесняется из бурого угля и удаляется из сушилки в виде паров, пыль удаляется из паров в обеспыливающем устройстве и высушенный бурый уголь охлаждается, по меньшей мере, в одном охладителе, расположенном по направлению потока за сушилкой с псевдоожиженным слоем.

Подобный способ известен, например, из документа DE 19518644 A1.

В соответствии с документом DE 19518644 для сушки карьерного влажного бурого угля перед сжиганием в парогенераторе предложена сушилка с псевдоожиженным слоем, в которой бурый уголь нагревается посредством кожухотрубного теплообменника, наружные стенки которого находятся в контакте с бурым углем для теплообмена. По меньшей мере, один парциальный поток паров, выходящих из сушилки с псевдоожиженным слоем, сжимается и подается в теплообменник в качестве теплоносителя, при этом пары, по меньшей мере, частично конденсируются. Пыль удаляют из паров, отводимых из сушилки, в электростатическом фильтре и сжигают в парогенераторе после охлаждения. Высушенный бурый уголь подают из сушилки в охладитель, в который непосредственно подают охлаждающий воздух. Охлажденный бурый уголь впоследствии измельчают и сжигают в парогенераторе в виде пылевидного бурого угля.

Сухой уголь, выходящий из сушилки, может иметь размер частиц от приблизительно 0,4 до 2 мм. Он может быть высушен в каскадном охладителе, как описано, например, в документе DE 19537050 A1. В альтернативном варианте бурый уголь, извлеченный из сушилки, может быть охлажден в охладителе с псевдоожиженным слоем, в котором охлаждение происходит за счет прямого контакта с холодным газом, например с воздухом.

Отфильтрованная пыль, удержанная из пара посредством сепаратора твердых частиц, например посредством электростатического фильтра, имеет средний размер частиц менее 100 мкм, при этом в результате она будет в основном выходить при ее проходе через каскадный охладитель или охладитель с неподвижным слоем вследствие очень низкой скорости осаждения частиц и требуемых больших количеств охлаждающего газа. Следовательно, охладитель, описанный, например, в документе DE 19537050 A1, не подходит для охлаждения отфильтрованной пыли.

Следовательно, охладители непрямого действия более пригодны для охлаждения отфильтрованной пыли. Тем не менее, использование подобных охладителей в связи со способами сушки пара является менее подходящим, поскольку испарение и конденсация воды происходят при переходе от атмосферы пара к воздушной атмосфере вследствие более низкого парциального давления водяного пара, преобладающего в воздушной атмосфере. В частности, конденсация утечек пара из потока, выходящего из сушилки, вызывает загрязнение охлаждающих поверхностей подобной сушилки непрямого действия, где охладитель будет сравнительно быстро терять эффективность.

Следовательно, в основе изобретения лежит задача усовершенствования способа согласно изобретению в отношении охлаждения мелкодисперсного пылевидного бурого угля.

Задача решается, во-первых, посредством способа образования технологического пара посредством сжигания высушенного бурого угля в парогенераторе, включающего сушку влажного бурого угля в сушилке с псевдоожиженным слоем и с внутренними теплообменными устройствами, через которые проходит теплоноситель, при этом, по меньшей мере, некоторая часть воды вытесняется из бурого угля и удаляется из сушилки в виде паров, пыль удаляется из паров в обеспыливающем устройстве, и высушенный бурый уголь охлаждается, по меньшей мере, в одном охладителе, расположенном по ходу потока за сушилкой с псевдоожиженным слоем, при этом способ отличается тем, что пылевидный бурый уголь в обеспыливающем устройстве размещают слоями или перемешивают в прямом контакте с высушенным и охлажденным бурым углем, в результате чего охлажденный бурый уголь используют в качестве холодоносителя в охладителе для пылевидного бурого угля.

При кратком рассмотрении сущности изобретения можно отметить, что уже высушенный и охлажденный бурый уголь с диаметром зерен от 0 до 2 мм используют предпочтительно в качестве хладагента для охлаждения отфильтрованной пыли.

В случае особо предпочтительного варианта способа согласно изобретению предусмотрено, что пылевидный бурый уголь из обеспыливающего устройства, например, из электростатического фильтра, размещают в слоях с высушенным и охлажденным бурым углем.

Еще лучший теплообмен между потоками бурого угля, имеющими разные температуры, обеспечивается, если пылевидный бурый уголь из обеспыливающего устройства смешивается с высушенным и охлажденным бурым углем.

Особенно предпочтительно, если послойное размещение происходит во время транспортировки охлажденного бурого угля.

Смешивание также может происходить во время перемещения разделенных на слои потоков бурого угля. В случае подобной процедуры охлаждение воздухом может выполняться одновременно после повторного испарения.

Особенно предпочтительно, если, по меньшей мере, три слоя охлажденного бурого угля и пылевидного бурого угля будут размещены в виде слоев, при этом охлажденный бурый уголь и пылевидный бурый уголь поочередно засыпают один поверх другого. Последующее тщательное перемешивание слоев обеспечивает хороший теплообмен.

Охлажденный бурый уголь и пылевидный бурый уголь надлежащим образом выгружают один за другим на транспортирующее средство, предпочтительно имеющее вид лоткового цепного конвейера.

Например, слои материала, содержащего пылевидный бурый уголь и охлажденный бурый уголь, могут быть смешаны друг с другом во время транспортировки посредством стационарных перемешивающих устройств.

Задача, которая лежит в основе изобретения, также решается посредством устройства для охлаждения пылевидного бурого угля посредством вышеописанного способа, которое содержит герметизированное транспортирующее устройство, по меньшей мере, с двумя подающими устройствами, расположенными на расстоянии друг от друга одно за другим в направлении транспортировки, и, по меньшей мере, один элемент для выпуска материала, при этом подающие устройства расположены таким образом, что потоки бурого угля с разными температурами могут быть загружены слой за слоем на транспортирующее устройство.

В качестве транспортирующего устройства может быть предусмотрено, например, бесконечное транспортирующее средство, расположенное в кожухе.

Особенно предпочтительно, если предусмотрено, по меньшей мере, одно перемешивающее устройство, расположенное неподвижно относительно транспортирующего устройства.

Неподвижные внутренние перемешивающие элементы могут быть расположены в кожухе в качестве перемешивающего устройства.

Лотковый цепной конвейер, который циркулирует в герметизированном кожухе, предусмотрен надлежащим образом в качестве транспортирующего устройства.

Преграждающие элементы для потока, которые расположены таким образом, что они проходят в транспортируемый материал и вызывают тщательное перемешивание бурого угля, могут быть предусмотрены в качестве внутренних перемешивающих элементов. Данные внутренние элементы могут быть образованы, например, по типу отвалов/лемехов, которые выступают в зону загрузки в поперечном сечении конвейера.

Лотковый цепной конвейер в соответствии с изобретением, например, может дополнительно иметь холодный или подогретый воздух, проходящий через него, в результате чего обеспечивается дополнительное охлаждение транспортируемого потока бурого угля предпочтительным образом, главным образом после повторного испарения, и предотвращается образование конденсата.

Изобретение разъяснено ниже на основе приведенного в качестве примера варианта осуществления, который представлен на чертежах, в которых

фиг.1 показывает структурную схему части способа парообразования, включающего сушку бурого угля,

фиг.2 показывает схематический вид охладителя в соответствии с изобретением,

фиг.3 показывает вид в плане охладителя в соответствии с изобретением, и

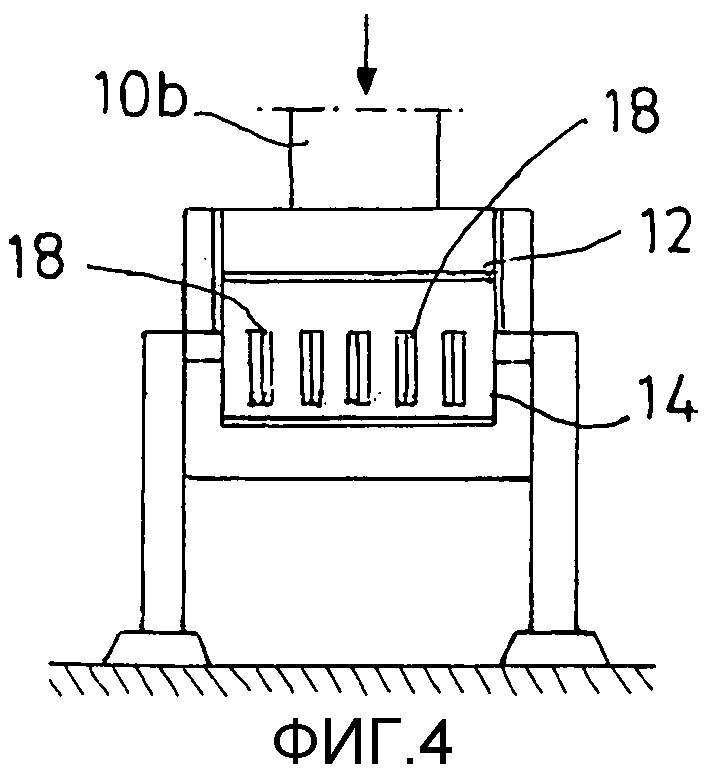

фиг.4 показывает сечение охладителя, выполненное по линиям IV-IV на фиг.2.

Сначала рассматривается фиг.1. Фиг.1 представляет часть процесса парообразования.

Неочищенный бурый уголь, извлеченный из месторождения, разрабатываемого открытым способом, сначала дробят и подают на многоэтапную обработку для получения мелкозернистого бурого угля. Бурый уголь, подвергнутый обработке для получения мелкозернистого бурого угля, со средним диаметром зерна от 0 до 2 мм и содержанием воды от приблизительно 55 до 65% подают впоследствии в сушилку 1 с псевдоожиженным слоем. В сушилке 1 с псевдоожиженным слоем уголь высушивают вне процесса сжигания до остаточной влажности, составляющей приблизительно 12%, в случае необходимости снова измельчают и сжигают в котле (непоказанном) для образования пара. Пар расширяется известным образом в паровых турбинах для выработки энергии. Как уже было упомянуто выше, сушилка 1 с псевдоожиженным слоем служит для сушки карьерного влажного бурого угля, который входит в прямой контакт с теплообменником 2, расположенным в сушилке 1 с псевдоожиженным слоем. В качестве теплообменника может быть предусмотрен, например, кожухотрубный теплообменник, наружная стенка которого входит в контакт с бурым углем для теплообмена. Сжатые пары могут проходить через теплообменник 2 или дополнительный теплообменник, как описано, например, в документе DE 19518644 A1.

Пыль удаляют из паров, извлеченных из реактора 1 с псевдоожиженным слоем, в электростатическом фильтре. По меньшей мере, часть объема паров может быть, например, повторно сжата и использована для нагрева сушилки 1 с псевдоожиженным слоем.

Высушенный бурый уголь, в сушилке 1 с псевдоожиженным слоем, загружают в два охладителя (6) с псевдоожиженным слоем, работающие параллельно, посредством двух шнековых/винтовых конвейеров (4) и расположенных ниже по потоку, ячеистых колесных дозирующих устройств (5). Сухой бурый уголь, выгружаемый из охладителей (6) с псевдоожиженным слоем, соответственно подвергают повторному измельчению в расположенном дальше по потоку устройстве (7) для измельчения сухого бурого угля и подают в охладитель (8) в соответствии с изобретением посредством дополнительного ячеистого колесного дозирующего устройства (5).

Как дополнительно раскрыто посредством структурной схемы, уже высушенный, охлажденный и повторно измельченный бурый уголь загружают в двух местах охладителя (8), расположенных на некотором расстоянии друг от друга, если говорить точно, в качестве холодоносителя. Охладитель (8) образован в виде герметизированного лоткового цепного конвейера, через который проходит воздух. Кожух (9) охладителя (8) выполнен вместе с тремя подающими устройствами 10а, b и с, расположенными на некотором расстоянии друг от друга одно за другим в направлении транспортировки, при этом первое, расположенное выше по потоку, подающее устройство обозначено 10а, второе подающее устройство, расположенное по потоку за ним, обозначено 10b, и третье подающее устройство, расположенное по потоку за вторым подающим устройством 10b, обозначено 10с.

Потоки материала загружают слой за слоем в охладитель (8) посредством подающих устройств 10а, 10b и 10с, расположенных одно за другим, при этом высушенный и охлажденный бурый уголь подают внутрь посредством первого подающего устройства 10а, неохлажденный пылевидный бурый уголь подают внутрь посредством второго подающего устройства 10b, и высушенный охлажденный бурый угол подают внутрь посредством третьего подающего устройства 10с.

Пылевидный бурый уголь извлекают из электростатического фильтра (3) посредством разгрузочного конвейера (11) и подают в охладитель (8) посредством ячеистого колесного дозирующего устройства (5) и второго подающего устройства (10b).

Направление транспортировки, преобладающее в верхней ветви (12) лоткового цепного конвейера, образованного в виде охладителя (8), показано как направление слева направо на фиг.1 и аналогично на фиг.2, при этом транспортирующее устройство или направление вращения показано посредством стрелок.

В дальнейшем рассматриваются фиг.2-4, из которых можно видеть детализированную структуру охладителя (8).

Охладитель (8) включает, по существу, закрытый кожух (9) с циркулирующей цепью (13) конвейера. Имеющая форму лотка верхняя ветвь (12) и имеющая форму лотка нижняя ветвь (14) предусмотрены внутри кожуха (9).

Кроме того, элемент (15) для впуска воздуха и элемент (16) для выпуска воздуха предусмотрены на кожухе (9). В направлении транспортировки, в котором перемещается цепь (13) конвейера, сначала предусмотрен элемент (15) для впуска воздуха, предназначенный для охлаждения воздуха, в нижней ветви (слева направо на фиг.2). За элементом (15) для впуска воздуха по ходу потока предусмотрены первое, второе и третье подающие устройства (10а, 10b и 10с), расположенные на некотором расстоянии друг от друга одно за другим, при этом каждое из них выполнено в виде загрузочного лотка. Элемент (16) для выпуска воздуха в виде вытяжного колпака расположен по потоку за третьим подающим устройством. Дальше по потоку, возможно, предусмотрено четвертое подающее устройство 10d.

Загрузочный лоток охладителя (8) обозначен ссылочной позицией (17).

Охлажденный, высушенный и гранулированный бурый уголь, затем пылевидный бурый уголь и затем дальше по потоку снова измельченный, высушенный, гранулированный бурый уголь попеременно загружают слой за слоем в охладитель (8). Высушенный, охлажденный бурый уголь выходит из охладителя (6) с псевдоожиженным слоем при температуре, составляющей приблизительно 30-50°С. Пылевидный бурый уголь выходит из электростатического фильтра (3) при температуре, составляющей приблизительно 105-120°С.

Засыпка слой за слоем потоков материала при разных температурах имеет эффект инициирования теплообмена, который в конце концов обеспечивает охлаждение отфильтрованной пыли до температуры, составляющей менее 80°С. Данная температура рассматривается как критическая с точки зрения склонности пылевидного бурого угля к самовозгоранию.

Воздух при температуре, составляющей приблизительно 20-40°С, всасывается в кожух (9), который находится под незначительным отрицательным давлением (приблизительно 1-20 мбар), посредством элемента (16) для выпуска воздуха и элемента (15) для впуска воздуха. В результате любая влага, которая выделяется, может быть поглощена посредством повторного испарения воды из угля для избежания конденсации на внутренней стороне кожуха (9).

Для избежания образования конденсата может быть дополнительно предусмотрена изоляция кожуха (9).

Перемешивающие устройства, которые неподвижно установлены в кожухе (9), входят в зону транспортировки в поперечном сечении верхней ветви (12) и вызывают перемешивание потоков материалов, обозначены ссылочной позицией 18.

На чертеже внутренние перемешивающие элементы (18) соответственно расположены по потоку перед и за вторым подающим устройством 10b в верхней ветви (12) охладителя (8). Однако подобные внутренние перемешивающие элементы (18) также могут быть предусмотрены в любом другом месте дальше по потоку. Внутренние перемешивающие элементы (18) могут быть образованы, например, в виде зубцов, которые имеют геометрическую форму отвалов/лемехов.

Решение в соответствии с изобретением имеет преимущество с точки зрения технических условий, связанных с производством, заключающееся в том, что охлаждение нагретого мелкодисперсного пылевидного бурого угля происходит в системе транспортировки, которая обычно требуется в любом случае по соображениям, связанным с технологией на предприятии.

Охлаждение происходит особенно интенсивно, поскольку нагретая пыль вводится и перемешивается между двумя холодными слоями охлажденного бурого угля. Быстрому охлаждению и интенсивному перемешиванию способствуют неподвижные или статические внутренние перемешивающие элементы (18). Смешивание нагретой пыли с охлажденным бурым углем также имеет преимущество, заключающееся в том, что надежно предотвращается выпуск пыли.

Перечень обозначений

1 сушилка с псевдоожиженным слоем

2 теплообменник

3 электростатический фильтр

4 шнековый/винтовой конвейер

5 ячеистое колесное дозирующее устройство

6 охладитель с псевдоожиженным слоем

7 устройства для измельчения сухого бурого угля

8 охладитель

9 кожух

10а, 10b, 10с, 10d первое, второе, третье и четвертое подающие устройства

11 разгрузочный конвейер

12 верхняя ветвь

13 цепь конвейера

14 нижняя ветвь

15 элемент для впуска воздуха

16 элемент для выпуска воздуха

17 разгрузочный лоток

18 внутренние перемешивающие элементы

Реферат

Изобретение относится к способу образования технологического пара посредством сжигания высушенного бурого угля в парогенераторе, включающему сушку влажного бурого угля в сушилке с псевдоожиженным слоем и с внутренними теплообменными устройствами, через которые проходит теплоноситель, при этом, по меньшей мере, некоторая часть воды вытесняется из бурого угля и удаляется из сушилки в виде паров, пыль удаляют из паров в обеспыливающем устройстве, и высушенный бурый угль охлаждают, по меньшей мере, в одном охладителе, расположенном по ходу потока за сушилкой с псевдоожиженным слоем, при этом пылевидный бурый уголь, образующийся в обеспыливающем устройстве, размещают слоями или перемешивают в прямом контакте с высушенным и охлажденным бурым углем, в результате чего охлажденный бурый уголь используют в качестве холодоносителя в охладителе для пылевидного бурого угля. Устройство для охлаждения пылевидного бурого угля содержит в качестве охладителя (8) герметизированное транспортирующее устройство, по меньшей мере, с двумя подающими устройствами, расположенными на расстоянии друг от друга одно за другим в направлении транспортировки, и, по меньшей мере, один элемент для выпуска бурого угля, при этом подающие устройства расположены таким образом, что потоки бурого угля с разными температурами могут быть загружены слой за слоем на транспортирующее устройство. Изобретение обеспечивает охлаждение нагретого мелкодисперсного пылевидного бурого угля в системе транспортировки, которая обычно требуется в любом случае по соображениям, связанным с технологией на предприятии. 2 н. и 10 з.п. ф-лы, 4 ил.

Комментарии