Способ изготовления детали из пленки из термопластичной пластмассы методом глубокой вытяжки - RU2491166C9

Код документа: RU2491166C9

Чертежи

Описание

Настоящее изобретение касается способа изготовления детали из пленки, по меньшей мере частично покрытой печатью, металлизацией и/или несущей покрытие, по меньшей мере из одной термопластичной пластмассы, предпочтительно, из поликарбоната (ПК) или из полиметилметакрилата, или поли(мет)акрилата (ПММА).

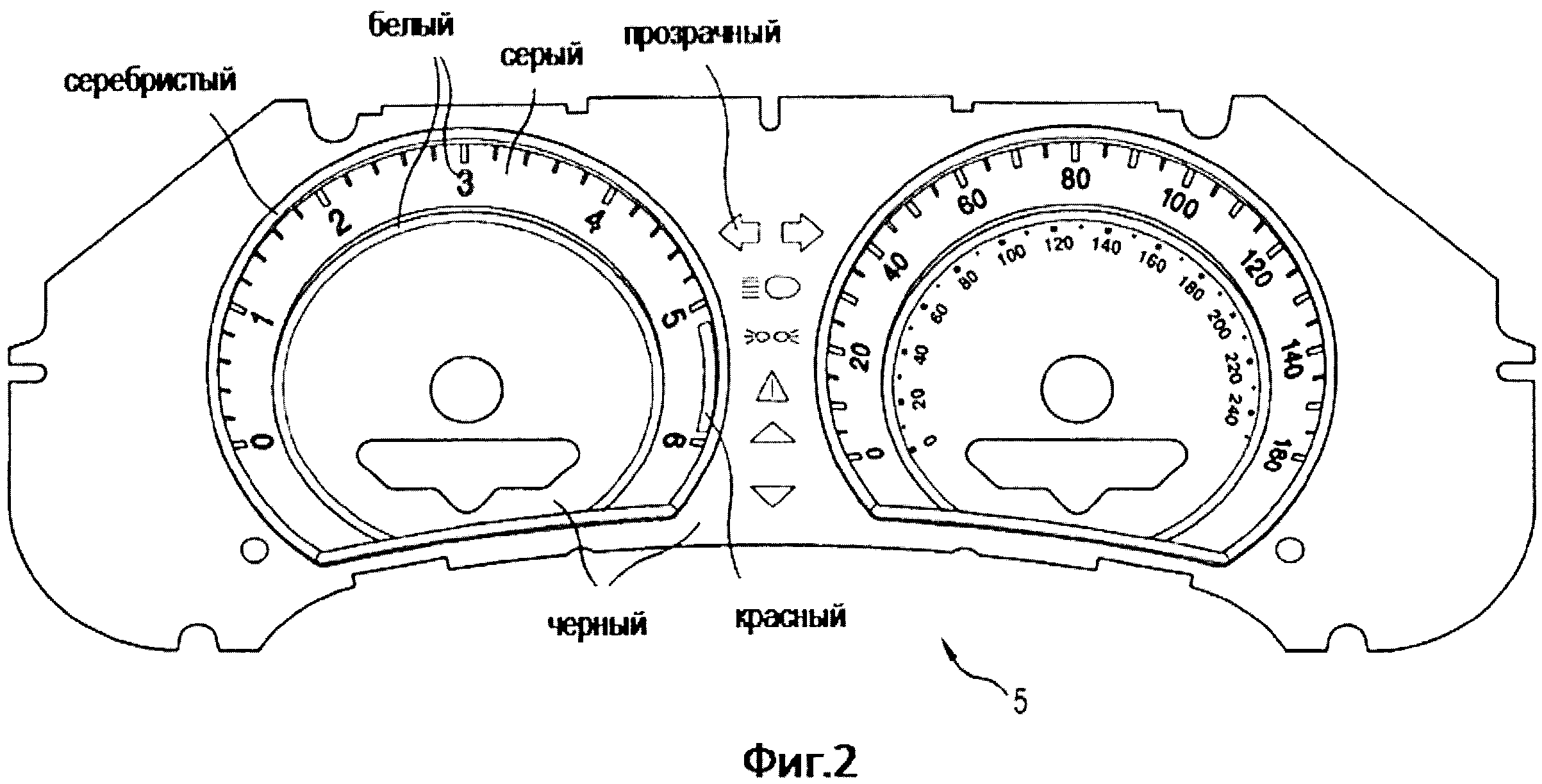

В зависимости от применения, детали из пленки или детали, получаемые методом глубокой вытяжки, обычно имеют графическое функциональное и/или декоративное оформление, соответствующее заданной схеме: участки различной окраски, а при необходимости, еще и один или несколько прозрачный участок. Применять эти детали, изготовленные методом глубокой вытяжки, можно, например, в качестве колпаков для ламп, щитов с подсветкой, частей корпуса, подсвеченных кнопок или переключателей, в качестве дисплеев, в качестве индикаторных панелей шкал, пультов и/или панелей приборов, а также в качестве циферблатов и индикаторов самого разного рода. Одной из важных областей применения являются индикаторные панели или элементы индикаторов приборных панелей, шкалы и индикаторы в автомобилях; в частности, например, индикаторная панель указателя скорости или спидометра. В профессиональных кругах эти индикаторные панели спидометров называют "тахограммами". Не налагая ограничений на настоящее изобретение, в нижеследующем изложении пояснение способа согласно изобретению дано на примере изготовления таких тахограмм.

Процесс, лежащий в основе формования формованного изделия относительно простой формы из пластмассовой пластины или пленки, является термоформование или "Thermoforming". В этом процессе плоскую заготовку нагревают до температуры формования, при которой она размягчается и становится пластичным, и в этом состоянии, под воздействием относительно невысоких усилий формования можно с помощью формовочного инструмента придать ему нужные очертания. Воздействие этих сил формования можно обеспечить, например, с применением вакуума (вакуумный способ), при подаче среды, передающей давление, причем давление этой жидкости составляет примерно до 4-6 бар (способ со сжатым воздухом), или сочетая эти два механизма. Для пленок из ПММА, в данном случае Plexiglas® XT (производства RÖHM GMBH) температура формования указана изготовителем как от 160 до 170°C. Для термоформования пленок из ПК, в данном случае Makrofol® (производства BAYER AG) пленку необходимо выдерживать в тепловом шкафу при 80°С по меньшей мере в течение 8 часов, чтобы удалить остатки растворителя. Затем прошедшую выдержку пленку нагревают до температуры формования, превышающей 220°C, например, выдерживают в течение 15-20 секунд между нагревательными пластинами, когда температура поверхности верхнего излучателя составляет 600°C, а температура поверхности нижнего - 400°C. Без предварительной выдержки остатки растворителя вызвали бы образование пузырей при нагреве до температуры формования и последующей глубокой вытяжке. Поскольку при термоформовании работают с относительно небольшими усилиями, для формования материал должен быть очень мягок и пластичен. Обычно таким образом получают формованные изделия относительно простой формы, например, корпуса или емкости. Точное воспроизведение на готовом формованном изделии графического оформления и/или достоверное и точное отображение структур исходной пленки, имеющих острые ребра, невозможно.

Напротив, настоящее изобретение основывается на способе изготовления детали из пленки, по меньшей мере частично покрытой печатью, металлизацией и/или несущей покрытие, по меньшей мере из одной термопластичной пластмассы, включающем в себя, по меньшей мере, следующие этапы:

- используют плоский, с одной или с обеих сторон по меньшей мере частично покрытый печатью или металлизацией и/или несущей покрытие фрагмент пленки по меньшей мере из одной термопластичной пластмассы, в особо предпочтительных формах исполнения, из поликарбоната (ПК) или полиметилметакрилата, или поли(мет)акрилата (ПММА), причем фрагмент включает в себя по меньшей мере один участок пленки, который с точки зрения размера и печати, металлизации и/или покрытия соответствует подлежащей изготовлению методом глубокой вытяжки детали;

- этот фрагмент пленки заданным образом размещают на раме, причем на раму наложены только краевые участки фрагмента пленки;

- удерживаемый на раме фрагмент пленки вводят в зону нагрева и нагревают там, по меньшей мере, участок пленки до заданной температуры, а

- затем нагретый таким образом фрагмент пленки быстро вводят в зону формования, а в ней сразу и непосредственно воздействуют на него средой, передающей давление, находящейся под давлением более 20 бар, и производят изостатическое формование с образованием целевой детали глубокой вытяжки в течение промежутка времени, составляющего менее 5 секунд.

Сходный способ подобного рода известен из публикации европейского патента ЕР 0371425 B1. В профессиональных кругах этот процесс известен также как " Формование пластиковых пленок под высоким давлением", или как "процесс наивысшего давления", или "холодное формование пленок по методу формования под высоким давлением (High Pressure Forming)", или как способ HPF (от High Pressure Forming). Например, в соответствии с этим известным способом прозрачную пленку из ПК (Makrofol®, получена от BAYER AG) толщиной 125 мкм, имеющую температуру размягчения 150°С, нагревают до рабочей температуры в пределах от 90 до 120°С, а затем подвергают формованию с помощью сжатого воздуха под давлением 150 бар. Рабочая температура охватывает всю пленку.

В немецком патенте DE 4113568 С1 описано устройство для формования пластиковых пленок под высоким давлением посредством способа HPF. Такое устройство, работающее в автоматическом режиме, имеет как минимум следующие элементы:

- бесконечную ленту передвижных платформ рамной конструкции, которые с помощью транспортера пошагово перемещают по различным рабочим зонам устройства;

- зону укладки, в которой ровные фрагменты пленки, подлежащие формованию, заданным образом размещают по одному на платформу;

- зону нагрева, в которой каждый фрагмент пленки нагревают до заданной температуры;

- зону формования с формовочным инструментом, формовочная полость которого служит шаблоном для формования фрагмента пленки;

- зону выкладки, в которой фрагмент пленки, прошедший деформацию глубокой вытяжкой в зоне формования, отделяется от держащей его платформы и попадает в накопительную емкость; а также

- источник среды, находящейся под давлением, под повышенным давлением, в особенности, сжатого воздуха, воздействию которого и формованию с помощью которого подвергается размещенный в формовочном инструменте фрагмент пленки.

Зона нагрева, описанная в этом тексте в подробностях, включает в себя три нагревательных поля, размещенных друг рядом с другом в одном и том же уровне и находящихся на некотором расстоянии над траекторией движения ленты платформ. Каждое нагревательное поле имеет некоторое количество инфракрасных плоскостных излучателей, некоторыми из которых можно независимо управлять. Предпочтительно, чтобы была возможность независимо управлять инфракрасными плоскостными излучателями, расположенными с краю. Пилотный излучатель оснащен датчиками для регистрации температуры окружения и температуры своей поверхности. Температуру поверхности пилотного излучателя можно поддерживать постоянной в узких пределах допусков. Пилотный излучатель подает сигналы для управления независимо регулируемыми инфракрасными поверхностными излучателями, в целях поддержания заданной температуры также и на их нагревательных поверхностях.

При пошаговом продвижении подлежащий нагреву фрагмент пленки некоторое заданное время находится на определенном расстоянии от этих нагревательных полей, и происходит его нагрев до предусмотренной рабочей температуры. С помощью расположенных по краям плоскостных излучателей, имеющих более высокую температуру, можно добиться того, чтобы краевые участки фрагмента пленки также набирали ту же температуру, что и центральный участок, так что весь фрагмент пленки имел бы единообразную определенную, заранее заданную рабочую температуру.

Одна из особенностей этого известного формования пластиковых пленок под высоким давлением состоит в том, что формование проводят при рабочей температуре, меньшей, чем температура размягчения пластмассы, из которой изготовлена данная пленка. Например, применяемый в этом методе поликарбонатный материал на основе бисфенола A (Makrolon® производства BAYER AG) имеет температуру размягчения около 150°C, а формование под высоким давлением проводят при рабочей температуре всей нагретой пленки 120°C.

Практический опыт показывает, что на изделия из пленки, полученных методом глубокой вытяжки в таких условиях, нередко воздействуют возвращающие усилия. Поэтому такие изделия из пленки, изготовленные методом глубокой вытяжки, часто дополнительно подкрепляют, впрыскивая под давлением еще одну прозрачную пластмассу, чтобы получить продукцию, устойчиво сохраняющую форму. В профессиональной среде этот способ также называют формованием со вставкой. Для впрыскивания или формования со вставкой изделие из пленки, изготовленное методом глубокой вытяжки и покрытое печатью, вкладывают в устройство для литья под давлением так, чтобы печать была направлена в сторону сопел, и покрывают ее, например, слоем термопластичной пластмассы толщиной 0,5-3,0 мм. Для этого удобно применять, например, оборудование с горячим каналом и приливом на спицевом затворе. Для подкрепляющего впрыскивания пригодны термопластичные пластмассы, как, например, ПК, смеси ПК и сополимеризатов акрилонитрила-бутадиена-стирола (АБС) и материалы из ПММА. Жидкий расплав материала, применяемого для подкрепления, попадает на покрытую печатью пленку, имея температуру примерно от 220°С до 300°С. Чтобы избежать в этой ситуации повреждения декора, пленку в области каналов впрыскивания можно оснастить защитным элементом (ср., например, с немецкой заявкой на патент DE 10312610 A1).

Публикация европейского патента EP 1023150 B1 касается в числе прочего способа изготовления фасонного изделия. При реализации этого способа плоскую, по потребности окрашенную, пленку, которая может состоять, например, из ПК, располагают над формовочной полостью. На эту пленку помещают жидкую расплавленную пластмассу, например, также ПК. Поскольку при контакте с расплавом пластмассы пленка размягчается и становится пластичной, в формовочной полости можно умеренно повысить давление, поддерживающее массу пленки и расплава пластмассы, чтобы избежать провисания пленки под весом расплавленной пластмассы. Затем комбинацию пленки и расплава пластмассы вдавливают в формовочную полость с помощью шаблона или штемпеля и добиваются прилегания пленки к стенке формовочной полости. После охлаждения получают формованное изделие (при необходимости, тонкостенное), наружный слой которого состоит из пленки (при необходимости, окрашенной).

В другом способе подобного рода (ср. с публикацией патента США US 6506334 B1) фрагмент пленки перекрывает формовочную полость в пуансоне. На этом фрагменте пленки располагается еще один кусок пластика, вырезанный по необходимой форме, который ранее нагрели до определенной температуры. Обычно речь идет о температуре плавления пластмассы, из которой состоит кусок, или о еще более высокой температуры. Нагреть кусок пластика до этой температуры можно с помощью инфракрасного нагрева, конвекционного нагрева, высокочастотного нагрева или же с помощью иных способов нагрева. Затем двухслойную сборку из пленки (при необходимости, окрашенной) и горячего куска пластика вдавливают в формовочную полость с помощью штемпеля или матрицы. Эти способы, описанные последними, называют также компрессионным прессованием (Compression Moulding).

Упомянутые способы, например, литье со вставкой, компрессионное прессование и прочие способы такого рода дают многослойные, при необходимости тонкостенные формованные изделия, в которых декоративная пленка образует наружный слой, но сам декор, однако, находится внутри массы формованного изделия и защищен, таким образом, от истирания. Контакт с жидкой массой расплавленной пластмассы может повредить декор в декоративном слое.

При компрессионном прессовании обычно не удается сохранить высокую точность отображения порядка ±0,1 мм, поскольку вся пленка мягка и пластична уже при формовании. Способ работы, требующий по меньшей мере двух этапов, достаточно сложен. В специальной отрасли промышленности, однако, все выше спрос на однослойные и сохраняющие форму детали из пленки этого рода, изготовленные методом глубокой вытяжки, которые позволяют избежать еще одного шага - подкрепления пластмассой.

Исходя из этого, задача настоящего изобретения состоит в том, чтобы предложить способ, соответствующий запросам отрасли (ср. с европейским патентом EP 0371425 B1), посредством которого можно получать изготовленные методом глубокой вытяжки однослойные изделия из пленки, сохраняющие форму, по меньшей мере из одной термопластичной пластмассы, в особо предпочтительной форме исполнения, из поликарбоната (ПК) или из полиметилметакрилата либо же поли(мет)акрилата (ПММА), которые практически не подвержены внутреннему напряжению и воздействию возвращающих усилий, и которые после формования под высоким давлением демонстрируют неизменное, чрезвычайно точное размещение исходного функционального и/или декоративного графического оформления, предпочтительно порядка ±0,1 мм.

Основываясь на способе изготовления детали из пленки, по меньшей мере частично покрытой печатью, металлизацией и/или несущей покрытие, по меньшей мере из одной термопластичной пластмассы, включающем, по меньшей мере, следующие этапы:

- используют плоский, с одной или с обеих сторон по меньшей мере частично покрытый печатью или металлизацией и/или несущей покрытие фрагмент пленки по меньшей мере из одной термопластичной пластмассы, фрагмент включает в себя по меньшей мере один участок пленки, который с точки зрения размера и печати, металлизации и/или покрытия соответствует подлежащей изготовлению методом глубокой вытяжки детали;

- этот фрагмент пленки заданным образом размещают на раме, причем на раму оказываются наложены только краевые участки фрагмента пленки;

- лежащий на раме фрагмент пленки вводят в зону нагрева и нагревают там, по меньшей мере, участок пленки до заданной температуры, а

- затем нагретый таким образом фрагмент пленки быстро вводят в зону формования, а в ней сразу и непосредственно воздействуют на него средой, передающей давление на уровне более 20 бар, и производят изостатическое формование с образованием целевой детали глубокой вытяжки в течение промежутка времени, составляющего менее 5 сек,

вышеуказанная задача решается согласно изобретению, отличие которого состоит в том, что осуществляют такой нагрев, чтобы по меньшей мере одна сторона всего участка пленки имела температуру поверхности, превышающую температуру размягчения по Вика В/50 на величину в пределах от 10 до 65°С, предпочтительно от 15 до 65°С, особо предпочтительно от 20 до 65°C, крайне предпочтительно от 25 до 60°C.

Температура размягчения по Вика B/50 термопластичной пластмассы представляет температуру размягчения по Вика B/50 согласно ISO 306 (50 H; 50°C/ч).

Целесообразно нагревать отдельные сегменты фрагмента пленки, предпочтительно, отдельные сегменты участка пленки, также и до более высокой температуры, которая превышает эту температуру поверхности пленки по меньшей мере на 3°C и не более чем на 10°С, и проводить формование при этой температуре пленки и при прочих условиях способа согласно изобретению.

По сравнению с уровнем техники способ согласно изобретению обладает тем преимуществом, что посредством этого способа можно получать детали из пленки, изготовленные методом глубокой вытяжки, в которых усилия возврата и внутреннее напряжение минимизированы или которые практически свободны от внутренних напряжений и усилий возврата. Кроме того, на деталях из пленки, изготовленных методом глубокой вытяжки согласно изобретению, можно добиться высокой точности отображения, предпочтительно, порядка ±0,1 мм. Неожиданным образом этого удается достичь посредством сочетания согласно изобретению отдельных этапов способа, без того, чтобы пленка ввиду нагрева до температуры поверхности пленки в указанном диапазоне выше температуры размягчения по Вика В/50 приобрела пластичность на уровне текучести, а точность отображения при последующем процессе формования пострадала бы.

Согласно изобретению до соответствующей температуры поверхности пленки нагревают либо весь участок пленки, либо же преобладающую часть участка пленки. При этом в рамках настоящего изобретения под преобладающей частью участка пленки подразумевают по меньшей мере 60%, предпочтительно по меньшей мере 70%, особо предпочтительно, по меньшей мере 80%, крайне предпочтительно, по меньшей мере 90% участка пленки, который с точки зрения размера и печати, металлизации и/или покрытия соответствует детали, подлежащей изготовлению методом глубокой вытяжки.

Под быстрым введением фрагмента пленки в зону формования в рамках настоящего изобретения подразумевают, что после нагрева до предусмотренной в данном случае температуры поверхности пленки фрагмент пленки переносят в зону формования за промежуток времени менее 10 сек., предпочтительно менее 5 сек., особо предпочтительно, менее 2 сек., крайне предпочтительно, менее 1 сек.

Обычно при реализации способа согласно изобретению используют фрагменты пленки толщиной в пределах от 100 мкм до 2.000 мкм, предпочтительно, толщиной в пределах от 125 до 750 мкм, особо предпочтительно, толщиной в пределах от 125 до 600 мкм, а крайне предпочтительно, толщиной в пределах от 200 до 500 мкм.

Термопластичная пластмасса предпочтительно представляет собой по меньшей мере одну термопластичную пластмассу, выбранную из полимеризатов этилен-ненасыщенных мономеров и/или поликонденсатов бифункциональных реактивных соединений и/или продуктов полиприсоединения бифункциональных реактивных соединений, предпочтительно, по меньшей мере одну термопластичную пластмассу, выбранную из полимеризатов этилен-ненасыщенных мономеров и/или поликонденсатов бифункциональных реактивных соединений. Для определенных областей применения может быть целесообразно и, соответственно, предпочтительно применять прозрачную термопластичную пластмассу.

Особо пригодные к использованию термопластичные пластмассы представляют собой поликарбонаты или сополикарбонаты на основе дифенолов, полиакрилаты или сополиакрилаты и полиметакрилаты или сополиметакрилаты, как, например (и предпочтительно), полиметилметакрилат или поли(мет)акрилат (ПММА), полимеры и сополимеры со стиролом, как, например (и предпочтительно), полистирол или полистирол-акрилонитрил (CAH, SAN), термопластичные полиуретаны, а также полиолефины, как, например (и предпочтительно), типы полипропилена или полиолефины на основе циклических олефинов (например, TOPAS®, фирма Hoechst), поликонденсаты или сополиконденсаты терефталевой кислоты, как, например (и предпочтительно), полиэтилентерефталат или сополиэтилентерефталат (ПЭТ, PET или соПЭТ, СоРЕТ), гликоль-модифицированный ПЭТ (ПЭТГ, PETG), гликоль-модифицированный полициклогександиметилентерефталат или сополициклогександиметилентерефталат (ПЦТГ, PCTG) или полибутилентерефталат или сополибутилентерефталат (ПБТ, РВТ или соПБТ, СоРВТ) или смеси вышеуказанных соединений. Полиолефины, как, например, полипропилен, без добавки прочих вышеуказанных термопластичных пластмасс, однако, менее предпочтительны для способа согласно изобретению.

Предпочтительные термопластичные пластмассы - это поликарбонаты или сополикарбонаты, полиакрилаты или сополиакрилаты, полиметакрилаты или сополиметакрилаты или смеси, содержащие по меньшей мере одну из этих термопластичных пластмасс. Особо предпочтительны поликарбонаты или сополикарбонаты, в особенности, со средними значениями молекулярной массы Mw от 500 до 100000, предпочтительно от 10000 до 80000, особо предпочтительно, от 15000 до 40000 или их смеси по меньшей мере с одним поликонденсатом или сополиконденсатом терефталевой кислоты со средними значениями молекулярной массы Mw от 10000 до 200000, предпочтительно от 26000 до 120000 или полиакрилаты или сополиакрилаты и полиметакрилаты илисополиметакрилаты со средними значениями молекулярной массы Mw в пределах от 30000 до 300000, особо предпочтительно, от пределах 80000 до 250000.

В качестве поликонденсатов или сополиконденсатов терефталевой кислоты в предпочтительных формах исполнения изобретения можно использовать полиалкилентерефталаты. Подходящими полиалкилентерефталатами являются, например, продукты реакции ароматических дикарбоновых кислот или их пригодных к реакции производных, (например, диметиловых эфиров или ангидридов) и алифатических, циклоалифатических или аралифатических диолов, а также смеси этих продуктов реакции.

Предпочтительные полиалкилентерефталаты можно известными методами синтезировать из терефталевой кислоты (или ее пригодных к реакции производных) и алифатических или циклоалифатических диолов с 2-10 атомами углерода (Kunststoff-Handbuch, Bd. VIII, S. 695 ff, Karl-Hanser-Verlag, München 1973).

Предпочтительные полиалкилентерефталаты содержат по меньшей мере 80 мол.%, предпочтительно по меньшей мере 90 мол.%, остатков терефталевой кислоты (относительно компонента дикарбоновых кислот) и по меньшей мере 80 мол.%, предпочтительно по меньшей мере 90 мол.%, остатков этиленгликоля, и/или бутандиола-1,4, и/или 1,4-циклогександиметанола (относительно диольного компонента).

Предпочтительные полиалкилентерефталаты могут помимо остатков терефталевой кислоты содержать до 20 мол.% остатков других ароматических дикарбоновых кислот с 8-14 атомами углерода или алифатических дикарбоновых кислот с 4-12 атомами углерода, как, например, остатков фталевой кислоты, изофталевой кислоты, нафталин-2,6-дикарбоновой кислоты, 4,4'-дифенилдикарбоновой кислоты, янтарной кислоты, адипиновой кислоты, себациновой кислоты, циклогександиуксусной кислоты.

Предпочтительные полиалкилентерефталаты могут помимо остатков этиленгликоля или бутандиол-1,4-гликоля содержать до 80 мол.%, других алифатических диолов с 3-12 атомами углерода или циклоалифатических диолов с 6-21 атомами углерода, например, остатков таких соединений как пропандиол-1,3, 2-этилпропандиол-1,3, неопентилгликоль, пентандиол-1,5, гександиол-1,6, циклогексан-диметанол-1,4, 3-этилпентан-диол-2,4, 2-метилпентандиол-2,4, 2,2,4-триметилпентандиол-1,3, 2-этил-гександиол-1,6, 2,2-диэтилпропандиол-1,3, гександиол-2,5, 1,4-ди-(β-гидроксиэтокси)-бензол, 2,2-бис-(4-гидроксициклогексил)-пропан, 2,4-дигид-рокси-1,1,3,3-тетраметил-циклобутан, 2,2-бис-(4-β-гидроксиэтокси-фенил)-пропан и 2,2-бис-(4-гидроксипропоксифенил)-пропан (ср. немецкие выложенные заявки на патент DE-OS 2407674, 2407776, 2715932).

Полиалкилентерефталаты можно разветвлять, встраивая в них относительно небольшие количества трехатомных или четырехатомных спиртов или трехосновных или четырехосновных карбоновых кислот, как это, например, описано в немецкой заявке на патент DE-A 1900270 и патенте США US-PS 3692744. Примерами предпочтительных разветвителей являются тримезиновая кислота, тримеллитовая кислота, триметилолэтан и триметилолпропан, а также пентаэритрит.

Предпочтительно применяют не более 1 мол.% агента разветвления относительно кислотного компонента.

Особо предпочтительны полиалкилентерефталаты, синтезированные только из терефталевой кислоты и ее реакционно-способных производных (например, ее диалкиловых эфиров) и этиленгликоля и/или бутандиола-1,4, и/или остатков 1,4-циклогександиметанола, а также смеси этих поли-алкилентерефталатов.

Предпочтительными полиалкилентерефталатами являются также сополиэфиры, синтезированные по меньшей мере из двух вышеуказанных кислотных компонентов и/или по меньшей мере двух вышеуказанных спиртовых компонентов, особо предпочтительные сополиэфиры представляют собой поли-(этиленгликоль/бутандиол-1,4)-терефталаты.

Целесообразно, чтобы внутренняя вязкость предпочтительно применяемых в качестве компонентов полиалкилентерефталатов составляла от 0,4 до 1,5 дл/г, предпочтительно от 0,5 до 1,3 дл/г, измеренная в смеси фенола с орто-дихлорбензолом (1:1 по массе) при 25°С.

В особо предпочтительных формах исполнения изобретения смесь по меньшей мере одного поликарбоната или сополикарбоната по меньшей мере с одним поликонденсатом или сополиконденсатом терефталевой кислоты представляет собой смесь по меньшей мере одного поликарбоната или сополикарбоната по меньшей мере с одним полибутилентерефталатом или сополибутилентерефталатом или прошедшим гликольную модификацию полициклогександиметилентерефталатом или сополициклогександиметилентерефталатом. Такая смесь поликарбоната или сополикарбоната с полибутилентерефталатом или сополибутилентерефталатом или прошедшим гликольную модификацию полициклогександиметилентерефталатом или сополициклогександиметилентерефталатом может предпочтительно представлять собой смесь с 1-90 вес.% поликарбоната или сополикарбоната и 99-10 вес.% полибутилентерефталата или сополибутилентерефталата или прошедшего гликольную модификацию полициклогександиметилентерефталата или сополициклогександиметилентерефталата, предпочтительно с 1-90 вес.% поликарбоната и 99-10 вес.% полибутилентерефталата или прошедшего гликольную модификацию полициклогександиметилентерефталата, причем массовые доли в сумме составляют 100 вес.%. Особо предпочтительно, чтобы смесь поликарбоната или сополикарбоната с полибутилентерефталатом или сополибутилентерефталатом или прошедшим гликольную модификацию полициклогександиметилентерефталатом или сополициклогександиметилентерефталатом представляла собой смесь с 20-85 вес.% поликарбоната или сополикарбоната и 80-15 вес.% полибутилентерефталата или сополибутилентерефталата или прошедшего гликольную модификацию полициклогександиметилентерефталата или сополициклогександиметилентерефталата, предпочтительно с 20-85 вес.% поликарбоната и 80-15 вес.% полибутилентерефталата или прошедшего гликольную модификацию полициклогександиметилентерефталата, причем массовые доли в сумме составляют 100 вес.%. Крайне предпочтительно, чтобы смесь поликарбоната или сополикарбоната с полибутилентерефталатом или сополибутилентерефталатом или прошедшим гликольную модификацию полициклогександиметилентерефталатом или сополициклогександиметилентерефталатом представляла собой таковую с 35-80 вес.% поликарбоната или сополикарбоната и 65-20 вес.% полибутилентерефталата или сополибутилентерефталата или прошедшего гликольную модификацию полициклогександиметилентерефталата или сополициклогександиметилентерефталата, предпочтительно с 35-80 вес.% поликарбоната и 65-20 вес.% полибутилентерефталата или прошедшего гликольную модификацию полициклогександиметилентерефталата, причем массовые доли в сумме составляют 100 вес.%. В крайне предпочтительных формах изобретения речь может идти о смесях поликарбоната и прошедшего гликольную модификацию полициклогександиметилентерефталата в указанных выше пропорциях.

В качестве поликарбонатов или сополикарбонатов в предпочтительных формах исполнения особо целесообразно применять ароматические поликарбонаты или сополикарбонаты.

Известно, что поликарбонаты или сополикарбонаты могут быть линейными или разветвленными.

Синтез этих поликарбонатов можно осуществлять известным образом из дифенолов, производных угольной кислоты, при необходимости, прерывателей цепи и при необходимости, разветвителей. Подробности синтеза поликарбонатов уже примерно 40 лет изложены в текстах многих патентов. В качестве немногих примеров можно указать Schnell, "Chemistry and Physics of Polycarbonates", Polymer Reviews, Volume 9, Interscience Publishers, New York, London, Sydney 1964, D. Freitag, U. Grigo, P.R. Muller, H. Nouvertne', BAYER AG, "Polycarbonates" в книге Encyclopedia of Polymer Science and Engineering, Volume 11, Second Edition, 1988, стр.648-718 и наконец Dres. U. Grigo, К. Kirchner und P.R. Müller "Polycarbonate" в руководстве Becker/Braun, Kunststoff-Handbuch, Band 3/1, Polycarbonate, Polyacetale, Polyester, Celluloseester, Carl Hanser Verlag Munchen, Wien 1992, стр.117-299.

Подходящие дифенолы могут представлять собой, например, дигидроксиарильные соединения общей формулы (I),

где Z представляет собой ароматический остаток с 6-34 атомами углерода, который может содержать одно или несколько ароматических ядер, при необходимости, замещенных, а также алифатические или циклоалифатические остатки или гетероатомы в качестве мостиков.

Примерами подходящих дигидроксиарильных соединений являются: дигидроксибензолы, дигидроксифенилы, бис-(гидроксифенил)-алканы, бис-(гидроксифенил)-циклоалканы, бис-(гидроксифенил)-арилы, бис-(гидроксифенил)-эфиры, бис-(гидроксифенил)-кетоны, бис-(гидроксифенил)-сульфиды, бис-(гидроксифенил)-сульфоны, бис-(гидроксифенил)-сульфоксиды, 1,1'-бис-(гидроксифенил)-диизопропилбензолы, а также их ядерно-алкилированные и ядерно-галогенированные соединения.

Эти и прочие подходящие дигидроксиарильные соединения описаны, например, в немецких заявках на патент DE-A 3 832 396, во французской заявке на патент FR-A 1 561 518, в книге Н. Schnell, Chemistry and Physics of Polycarbonates, Interscience Publishers, New York 1964, S. 28 ff.; S.102 ff. и в книге D.G. Legrand, J.T. Bendler, Handbook of Polycarbonate Science and Technology, Marcel Dekker New York 2000, S. 72 ff.

Предпочтительными дигидроксиарильными соединениями являются, например, резорцин, 4,4'-дигйдроксидифенил, бис-(4-гидроксифенил)-метан,

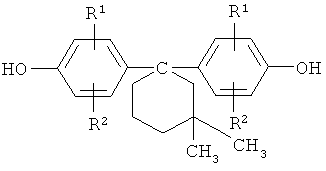

бис-(3,5-диметил-4-гидроксифенил)-метан, бис-(4-гидроксифенил)-дифенилметан, 1,1-бис-(4-гидр6ксифенил)-1-фенил-этан, 1,1-бис-(4-гидрокси-фенил)-1-(1-нафтил)-этан, 1,1-бис-(4-гидроксифенил)-1-(2-нафтил)-этан, 2,2-бис-(4-гидроксифенил)-пропан, 2,2-бис-(3-метил-4-гидроксифенил)-пропан, 2,2-бис-(3,5-диметил-4-гидроксифенил)-пропан, 2,2-бис-(4-гидроксифенил)-1-фенил-пропан, 2,2-бис-(4-гидроксифенил)-гексафторпропан, 2,4-бис-(4-гидроксифенил)-2-метил-бутан, 2,4-бис-(3,5-диметил-4-гидрокси-фенил)-2-метилбутан, 1,1-бис-(4-гидроксифенил)-циклогексан, 1,1-бис-(3,5-диметил-4-гидроксифенил)-циклогексан, 1,1-бис-(4-гидроксифенил)-4-метилциклогексан, 1,3-бис-[2-(4-гидроксифенил)-2-пропил]-бензол, 1,1'-бис-(4-гидроксифенил)-3-диизопропил-бензол, 1,1'-бис-(4-гидроксифенил)-4-диизопропил-бензол, 1,3-бис-[2-(3,5-диметил-4-гидроксифенил)-2-пропил]-бензол, бис-(4-гидроксифенил)-эфир, бис-(4-гидроксифенил)-сульфид, бис-(4-гидроксифенил)-сульфон, бис-(3,5-диметил-4-гидроксифенил)-сульфон и 2,2',3,3'-тетрагидро-3,3,3',3'-тетраметил-1,1'-спиро-[1Н-инден]-5,5'-диол или дигидроксидифенилциклоалканы формулы (Ia)

где

R1 и R2 независимо друг от друга означают водород, галоген, предпочтительно хлор или бром, алкил с 1-8 атомами углерода, циклоалкил с 5-6 атомами углерода, арил с 6-10 атомами углерода, предпочтительно фенил, и аралкил с 7-12 атома ми углерода, предпочтительно фенилалкил с 1-4 атомами углерода в алкильном остатке, в особенности бензил,

m означает целое число от 4 до 7, предпочтительно 4 или 5,

R3 и R4 можно выбирать для каждого Х отдельно, независимо друг от друга они означают водород или алкил с 1-6 атомами углерода, а

Х означает углерод,

при условии, что по меньшей мере у одного атома X, R3 и R4 одновременно означают алкил. Предпочтительно, чтобы в формуле (Ia) у одного или двух атомах X, в особенности, только у одного атома Х R3 и R4 одновременно означали алкил.

Предпочтительный алкильный остаток в R3 и R4 в формуле (Ia) представляет собой метил. Предпочтительно, чтобы Х-атомы в альфа-положении относительно дифенил-замещенного атома углерода (С-1) не были замещены диалкилом, а в бета-положении относительно С-1 двойное замещение алкилом, напротив, предпочтительно.

Особо предпочтительные дигидроксидифенилциклоалканы формулы (Ia)

представляют собой дигидроксидифенилциклоалканы с 5 и 6 кольцевыми атомами углерода Х в циклоалифатическом остатке (m=4 или 5 в формуле (Ia)), например, дифенолы формул (Ib) - (Id),

(Ia-1)

(Ia-2)

(Ia-3)

Крайне предпочтительным дигидроксидифенилциклоалканом формулы (Ia) является 1,1-бис-(4-гидроксифенил)-3,3,5-триметил-циклогексан (формула (Ia-1), где R1 и R2 означают Н).

Такие поликарбонаты можно синтезировать в соответствии с европейской заявкой на патент ЕР-А 359953 из дигидроксидифенилциклоалканов формулы (Ia).

Особо предпочтительными дигидроксиарильными соединениями являются резорцин, 4,4'-дигидроксидифенил, бис-(4-гидроксифенил)-дифенил-метан, 1,1-бис-(4-гидроксифенил)-1-фенил-этан, бис-(4-гидроксифенил)-1-(1-нафтил)-этан, бис-(4-гидроксифенил)-1-(2-нафтил)-этан, 2,2-бис-(4-гидроксифенил)-пропан, 2,2-бис(3,5-диметил-4-гидроксифенил)-пропан, 1,1-бис-(4-гидроксифенил)-циклогексан, 1,1-бис-(3,5-диметил-4-гидрокси-фенил)-циклогексан, 1,1-бис-(4-гидроксифенил)-3,3,5-триметил-циклогексан, 1,1'-бис-(4-гидроксифенил)-3-диизопропил-бензол и 1,1'-бис-(4-гидроксифенил)-4-диизопропил-бензол.

Крайне предпочтительные дигидроксиарильные соединения представляют собой 4,4'-дигидроксидифенил, 2,2-бис-(4-гидроксифенил)-пропан и 1,1-бис-(4-гидроксифенил)-3,3,5-триметилциклогексан.

Применять можно как дигидроксиарильное соединение с образованием гомополикарбонатов, так и различные дигидроксиарильные соединения с образованием сополикарбонатов. Можно применять как дигидроксиарильное соединение формулы (I) или (Ia) с образованием гомополикарбонатов, так и различные дигидроксиарильные соединения формул (I) и/или (Ia) с образованием сополикарбонатов. При этом различные дигидроксиарильные соединения могут быть соединены друг с другом как статистически, так и блоками. В случае сополикарбонатов из дигидроксиарильных соединений формул (I) и (Ia), молярное отношение дигидроксиарильных соединений формул (Ia) к применяемым при необходимости другим дигидроксиарильным соединениям формулы (I) предпочтительно находится в пределах от 99 мол.% (Ia) на 1 мол.% (I) до 2 мол.% (Ia) на 98 мол.% (I), предпочтительно - от 99 мол.% (Ia) на 1 мол.% (I) до 10 мол.% (Ia) на 90 мол.% (I), а в особенности - от 99 мол.% (Ia) на 1 мол.% (I) до 30 мол.% (Ia) на 70 мол.% (I).

Крайне предпочтительный сополикарбонат можно синтезировать с применением 1,1-бис-(4-гидроксифенил)-3,3,5-триметил-циклогексана и 2,2-бис-(4-гидроксифенил)-пропандигидроксиарильных соединений формул(Ia) и (I).

Поликарбонаты или сополикарбонаты, синтезированные с применением дигидроксиарильного соединения формулы (Ia), обычно имеют более высокую температуру стеклования Tg и более высокую температуру размягчения по Вика В/50, чем поликарбонат на основе 2,2-бис-(4-гидроксифенил)-пропана как дигидроксиарильного соединения.

Подходящие производные угольной кислоты могут представлять собой, например, диарилкарбонаты общей формулы (II),

где

R, R' и R" независимо друг от друга означают водород, линейный или разветвленный алкил с 1-34 атомами углерода, алкиларил с 7-34 атомами углерода или арил с 6-34 атомами углерода, R может также означать -COO-R'", причем R'" означает водород, линейный или разветвленный алкил с 1-34 атомами углерода, алкиларил с 7-34 атомами углерода или арил с 6-34 атомами углерода.

Предпочтительные диарилкарбонаты представляют собой, например, ди-фенилкарбонат, метилфенил-фенилкарбонаты и ди-(метилфенил)-карбонаты, 4-этилфенил-фенил-карбонат, ди-(4-этилфенил)-карбонат, 4-н-пропилфенил-фенил-карбонат, ди-(4-н-пропилфенил)-карбонат, 4-изо-пропилфенил-фенил-карбонат, ди-(4-изо-пропилфенил)-карбонат, 4-н-бутилфенил-фенил-карбонат, ди-(4-н-бутилфенил)-карбонат, 4-изо-бутилфенил-фенил-карбонат, ди-(4-изо-бутилфенил)-карбонат, 4-трет-бутилфенил-фенил-карбонат, ди-(4-трет-бутилфенил)-карбонат, 4-н-пентилфенил-фенил-карбонат, ди-(4-н-пентилфенил)-карбонат, 4-н-гексилфенил-фенил-карбонат, ди-(4-н-гексилфенил)-карбонат, 4-изо-октилфенил-фенил-карбонат, ди-(4-изо-октилфенил)-карбонат, 4-н-нонилфенил-фенил-карбонат, ди-(4-н-нонилфенил)-карбонат, 4-цикло-гексилфенил-фенил-карбонат, ди-(4-циклогексилфенил)-карбонат, 4-(1-метил-1-фенилэтил)-фенил-фенил-карбонат, ди-[4-(1-метил-1-фенилэтил)-фенил]-карбонат, бифенил-4-ил-фенил-карбонат, ди-(бифенил-4-ил)-карбонат, 4-(1-нафтил)-фенил-фенил-карбонат, 4-(2-нафтил)-фенил-фенил-карбонат, ди-[4-(1-нафтил)-фенил]-карбонат, ди-[4-(2-нафтил)-фенил]-карбонат, 4-феноксифенил-фенил-карбонат, ди-(4-феноксифенил)-карбонат, 3-пентадецилфенил-фенил-карбонат, ди-(3-пентадецилфенил)-карбонат, 4-тритилфенил-фенил-карбонат, ди-(4-тритилфенил)-карбонат, метилсалицилат-фенил-карбонат, ди-(метилсалицилат)-карбонат, этилса-лицилат-фенил-карбонат, ди-(этилсалицилат)-карбонат, н-пропилсалицилат-фенил-карбонат, ди-(н-пропилсалицилат)-карбонат, изо-пропилса-лицилат-фенил-карбонат, ди-(изо-пропилсалицилат)-карбонат, н-бутилсалицилат-фенил-карбонат, ди-(н-бутилсалицилат)-карбонат, изо-бутилсалицилат-фенил-карбонат, ди-(изо-бутилсалицилат)-карбонат, трет-бутилсалицилат-фенил-карбонат, ди-(трет-бутилсалицилат)-карбонат, ди-(фенилсалицилат)-карбонат и ди-(бензилсалицилат)-карбонат.

Особо предпочтительные диарильные соединения - это дифенилкарбонат, 4-трет-бутилфенил-фенил-карбонат, ди-(4-трет-бутилфенил)-карбонат, бифенил-4-ил-фенил-карбонат, ди-(бифенил-4-ил)-карбонат, 4-(1-метил-1-фенилэтил)-фенил-фенил-карбонат, ди-[4-(1-метил-1-фенилэтил)-фенил]-карбонат и ди-(метилсалицилат)-карбонат.

Крайне предпочтителен дифенилкарбонат.

Можно применять как один диарилкарбонат, так и различные диарилкарбонаты.

Для регулирования концевых групп или их изменения можно в качестве прерывателей цепи дополнительно применять, например, одно или несколько моногидроксиарильных соединений, которые не использовали для синтеза используемого диарилкарбоната (используемых диарилкарбонатов). Речь может идти о соединениях общей формулы (III),

причем

RA означает линейный или разветвленный алкил с 1-34 атомами углерода, алкиларил с 7-34 атомами углерода или арил с 6-34 атомами углерода или -COO-RD, причем RD означает водород, линейный или разветвленный алкил с 1-34 атомами углерода, алкиларил с 7-34 атомами углерода или арил с 6-34 атомами углерода, а

RB, RC могут быть одинаковы или различны и независимо друг от друга означают водород, линейный или разветвленный алкил с 1-34 атомами углерода, алкиларил с 7-34 атомами углерода или арил с 6-34 атомами углерода.

Примерами таких моногидроксиарильных соединений являются 1-, 2- или 3-метилфенол, 2,4-диметилфенол 4-этилфенол, 4-н-пропилфенол, 4-изо-пропилфенол, 4-н-бутилфенол, 4-изобутилфенол, 4-трет-бутилфенол, 4-н-пентилфенол, 4-н-гексилфенол, 4-изо-октилфенол, 4-н-нонилфенол, 3-пентадецилфенол, 4-циклогексилфенол, 4-(1-метил-1-фенилэтил)-фенол, 4-фенилфенол, 4-феноксифенол, 4-(1-нафтил)-фенол, 4-(2-нафтил)-фенол, 4-тритилфенол, метилсалицилат, этилсалицилат, н-пропилсалицилат, изо-пропилсалицилат, н-бутилсалицилат, изо-бутилсалицилат, трет-бутилсалицилат, фенилсалицилат и бензилсалицилат.

Предпочтительны 4-трет-бутилфенол, 4-изо-октилфенол и 3-пентадецилфенол.

Функцию разветвителей могут исполнять соединения с тремя или более функциональными группами, предпочтительно, с тремя или более гидроксильными группами.

Подходящие соединения с тремя или более фенольными гидроксильными группами представляют собой, например, флороглюцин, 4,6-диметил-2,4,6-три-(4-гидроксифенил)-гептен-2, 4,6-диметил-2,4,6-три-(4-гидрокси-фенил)-гептан, 1,3,5-три-(4-гидроксифенил)-бензол, 1,1,1-три-(4-гидрокси-фенил)-этан, три-(4-гидроксифенил)-фенилметан, 2,2-бис-(4,4-(4-гидроксифенил)-циклогексил]-пропан, 2,4-бис-(4-гидроксифенил-изопро-пил)-фенол и тетра-(4-гидроксифенил)-метан.

Прочими подходящими соединениями с тремя или более функциональными группами являются, например, 2,4-дигидроксибензойная кислота, трихлорид тримезиновой кислоты, трихлорид циануровой кислоты и 3,3-бис-(3-метил-4-гидроксифенил)-2-оксо-2,3-ди гидроиндол.

В качестве разветвителей предпочтительны 3,3-бис-(3-метил-4-гидроксифенил)-2-оксо-2,3-дигидроиндол и 1,1,1-три-(4-гидроксифенил)-этан.

В качестве полиметил(мет)акрилата можно применять как полиметил(мет)акрилат (ПММА), так и ПММА, модифицированный по ударной вязкости (sz-ПММА), смеси ПММА или sz-ПММА. Они представлены в торговле фирмой Röhm GmbH под маркой "плексиглас". Под полиметил(мет)акрилатом подразумевают как полимеры метакриловой кислоты и ее производных, например, ее эфиров, так и полимеры акриловой кислоты и ее производные, а также смеси обоих вышеуказанных компонентов.

Предпочтительны полиметил(мет)акрилатные пластмассы с долей мономера метилметакрилата, составляющей по меньшей мере 80 вес.%, предпочтительно по меньшей мере 90 вес.%, и при необходимости содержащие 0 вес.% - 20 вес.%, предпочтительно 0 вес.% - 10 вес.% прочих мономеров, пригодных к совместной полимеризации по виниловой схеме, как, например алкиловых эфиров акриловой кислоты или метакриловой кислоты с 1-8 атомами в алкиловом остатке, как, например, метилакрилата, этилакрилата, бутилакрилата, бутилметакрилата, гексилметакрилата, циклогексилметакрилата, а также стирола и производных стирола, как, например, [альфа]-метилстирола или п-метилстирола. Прочими мономерами могут быть акриловая кислота, метакриловая кислота, ангидрид малеиновой кислоты, гидроксиэфиры акриловой кислоты или гидроксиэфиры метакриловой кислоты.

Кроме того, термопластичные пластмассы могут содержать наполнители, при необходимости, предпочтительно в количестве до 30 вес.%. Такие наполнители известны специалисту. Можно, например, использовать неорганические наполнители, например, неорганические пигменты.

К подходящим неорганическим пигментам относятся, например, оксиды, например, диоксид кремния, диоксид титана, диоксид циркония, оксид железа, оксид цинка и оксид хрома (III), сульфиды, как, например, сульфиды цинка и сульфиды кадмия, и соли, например, сульфат бария, селенид кадмия, ультрамарин и хромтитанат никеля. В качестве пигментов в указанном контексте можно равным же образом использовать карбонаты, например, карбонат кальция и карбонат бария, а также сажу. Особо предпочтительным красящим пигментом является сульфат бария. В контексте изобретения эти пигменты вводят в количестве 0,1-30 вес.%, предпочтительно 2-15 вес.%, относительно массы композиции.

Кроме того, термопластичные пластмассы могут в качестве наполнителей содержать рассеивающие пигменты, которые хорошо известны специалисту и описаны, например, в международной заявке WO-A 2007/045380.

При использовании этих наполнителей средний размер частиц составляет от 0,01 мкм до 50 мкм.

Фрагменты пленки, состоящие по меньшей мере из одной термопластичной пластмассы и подлежащие формованию согласно изобретению, могут также представлять собой многослойные пленки, изготавливаемые методом совместной экструзии (соэкструзионные пленки) и состоящие по меньшей мере из двух отличных друг от друга термопластичных пластмасс. Предпочтительно речь при этом идет по меньшей мере о двухслойной соэкструзионной пленке, слои которой включают в себя

(1) по меньшей мере один верхний слой из термопластичной пластмассы с температурой размягчения по Вика В/50 (TVicat1) и

(2) по меньшей мере один расположенный под ним слой из термопластичной пластмассы с температурой размягчения по Вика В/50 (TVicat2), которая выше, чем температура размягчения по Вика В/50 (TVicat1).

Особо предпочтительно, чтобы многослойная соэкструзионная пленка представляла собой по меньшей мере трехслойную, предпочтительно трехслойную соэкструзионную пленку, слои которой включают в себя

(1) по меньшей мере один верхний и один нижний слой из термопластичной пластмассы с температурой размягчения по Вика В/50 (TVicat1) и

(2) по меньшей мере один, предпочтительно расположенный между ними слой из термопластичной пластмассы с температурой размягчения по Вика В/50 (TVicat2), которая выше, чем температура размягчения по Вика В/50 (TVicat1).

При реализации способа согласно изобретению до указанной температуры поверхности пленки целесообразно нагревать ту сторону участка пленки, которая имеет температуру размягчения по Вика В/50 (TVicat1). Предпочтительно, чтобы температура, до которой нагревают эту сторону участка пленки, находилась между TVicat1 и TVicat2.

Вместо приведенных выше соэкструзионных пленок можно также применять многослойные ламинированные композитные пленки, ниже также кратко называемые ламинатными пленками, образованные наложением друг на друга (ламинированием) по меньшей мере двух слоев по меньшей мере из двух различных термопластичных пластмасс, характеризующихся температурами TVicat1 и TVicat2.

В особо предпочтительных формах исполнения термопластичная пластмасса с TVicat2 представляет собой поликарбонат или сополикарбонат, а термопластичная пластмасса с TVicat1 - полиакрилаты или сополиакрилаты или полиметакрилаты или сополиметакрилаты, например, полиметилметакрилат или поли(мет)акрилат, или смесь по меньшей мере одного поликарбоната или сополикарбоната по меньшей мере с одним поликонденсатом или сополиконденсатом терефталевой кислоты. Для этого можно применять уже упомянутые выше полиакрилаты или сополиакрилаты или полиметакрилаты или сополиметакрилаты, например, полиметилметакрилат или поли(мет)акрилат, или смеси по меньшей мере одного поликарбоната или сополикарбоната по меньшей мере с одним поликонденсатом или сополиконденсатом терефталевой кислоты. Особо предпочтительные смеси для термопластичной пластмассы с ТVicat2 представляют собой смеси поликарбоната или сополикарбоната с полибутилентерефталатом или сополибутилентерефталатом.

Применение в способе согласно изобретению таких соэкструзионных пленок или ламинатных пленок дает дополнительно то преимущество, что даже при длительном нагреве до соответствующей температуры, превышающей температуру размягчения по Вика верхнего слоя, благодаря тому, что нижний или средний слой имеют более высокую температуру размягчения по Вика, вся пленка не приобретает пластичность и видимого провисания пленки под собственным весом оказывается легче избежать или смягчить его. В особенности при использовании состоящих по меньшей мере из трех слоев соэкструзионных или ламинатных пленок срединная часть такой соэкструзионной или ламинатной пленки (в смысле расположенного в середине слоя из термопластичной пластмассы с температурой размягчения по Вика В/50 (TVicat2)) при реализации способа согласно изобретению сохраняет, что целесообразно, температуру ниже, чем температура размягчения по Вика (TVicat2).

В особо предпочтительных формах исполнения способа согласно изобретению речь идет о способе изготовления детали из пленки методом глубокой вытяжки, по меньшей мере частично покрытой печатью, металлизацией и/или несущей покрытие, по меньшей мере из одной термопластичной пластмассы, включающем в себя, по меньшей мере, следующие этапы:

- используют плоский, с одной или с обеих сторон по меньшей мере частично покрытый печатью или металлизацией и/или несущей покрытие фрагмент пленки из поликарбоната (ПК), предпочтительно из поликарбоната на основе 2,2-бис-(4-гидроксифенил)-пропана (бисфенол А) как дигидроксиарильного соединения, причем фрагмент включает в себя по меньшей мере один участок пленки, который с точки зрения размера и печати, металлизации и/или покрытия соответствует подлежащей изготовлению методом глубокой вытяжки детали;

- этот фрагмент пленки заданным образом размещают на раме, причем на раму наложены только краевые участки фрагмента пленки;

- лежащий на раме фрагмент пленки вводят в зону нагрева и нагревают там, по меньшей мере, участок пленки до заданной температуры, а

- затем нагретый таким образом фрагмент пленки быстро вводят в зону формования, а в ней сразу и непосредственно воздействуют на него средой передающей давление на уровне более 20 бар, и производят изостатическое формование с образованием целевой детали глубокой вытяжки в течение промежутка времени, составляющего менее 5 секунд,

отличающийся тем, что

осуществляют такой нагрев, чтобы по меньшей мере одна сторона всего участка пленки или преобладающей части участка пленки имела температуру поверхности, превышающую температуру размягчения по Вика В/50 на величину в пределах от 20 до 65°C, предпочтительно от 30 до 60°C, особо предпочтительно от 35 до 60°C, крайне предпочтительно от 180 до 200°C.

В рамках настоящего изобретения достаточно нагреть до температур, лежащих в указанном диапазоне, только одну сторону всего участка пленки или преобладающей части участка пленки. Температура поверхности другой, противоположной стороны всего участка пленки или преобладающей части участка пленки может сохранять меньшие значения, например, быть ниже на величину до 10°C.

При реализации способа согласно изобретению целесообразно осуществлять такой нагрев, чтобы обе стороны всего участка пленки или преобладающей части участка пленки имели температуру поверхности пленки, превышающую температуру размягчения по Вика В/50 на величину в пределах от 10 до 65°C.

Если этот нагрев осуществляют посредством разогрева поверхности, например, с помощью горячего воздуха или нагревательных излучателей, то даже по достижении температуры поверхности пленки в указанном диапазоне срединная часть фрагмента пленки будет все еще иметь температуру ниже, чем поверхность пленки; предпочтительно, чтобы температура срединной части была ниже на величину до 30°C, предпочтительно, до 20°C, чем эта температура поверхности пленки.

Целесообразно, чтобы срединная часть занимала примерно 60-80% сечения пленки, или в случае трехслойных соэкструзионных пленок, предпочтительно, чтобы она занимала область среднего слоя.

Вышеприведенные доводы для температуры поверхности пленки справедливы также и в отношении нижеследующих данных относительно температуры поверхности пленки в последующем описании и в формуле изобретения.

Если нагрев осуществляют: только до температуры поверхности пленки, лежащей ниже указанного диапазона, в особо предпочтительных формах исполнения способа согласно изобретению (с применением поликарбоната) до величины менее 180°C, то на изготовленную методом глубокой вытяжки деталь из пленки все еще могут воздействовать усилия возврата и внутреннее напряжение, которые отрицательно влияют на устойчивость формы однослойной детали из пленки. Напротив, если весь фрагмент пленки нагреть до температуры поверхности существенно выше указанного диапазона, в особо предпочтительных формах исполнения способа согласно изобретению (с применением поликарбоната) до величины выше 200°C, то в отдельных местах пленка может потечь, что нарушает точность отображения.

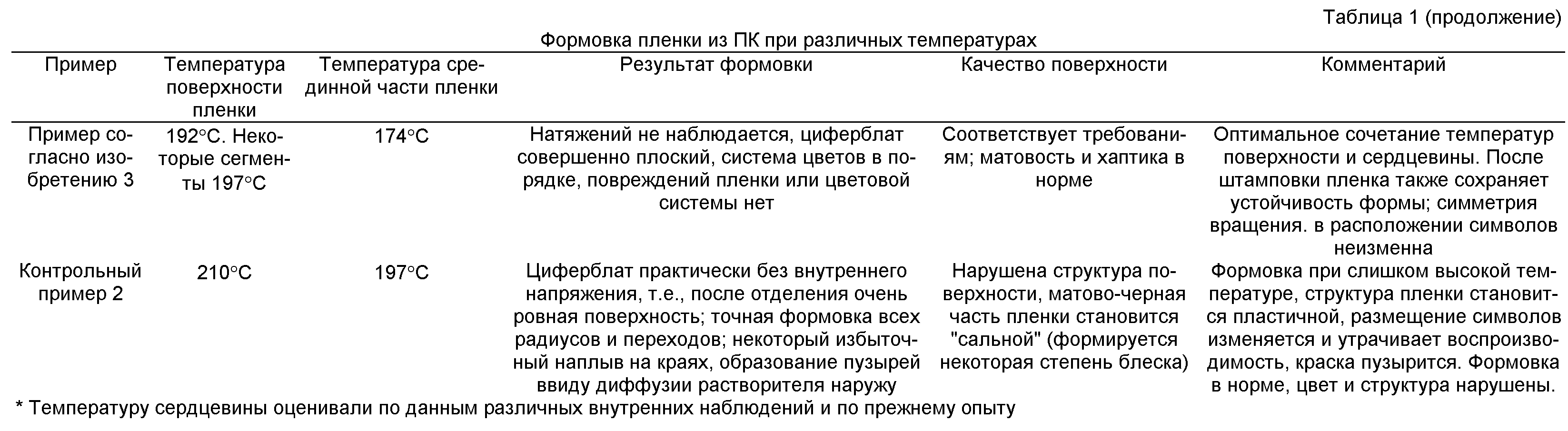

Целесообразно нагревать весь участок пленки или преобладающую часть участка пленки, в особо предпочтительных формах исполнения способа согласно изобретению (с применением поликарбоната) до температуры поверхности пленки в пределах от 185°C до 195°C. В этом случае особо предпочтительна температура поверхности пленки около 190°C. Температура поверхности пленки около 190°C достаточна для обычных пленок из ПК, представленных в торговле, предпочтительно, для пленок на основе бисфенола A; при этой температуре получаются хорошие результаты.

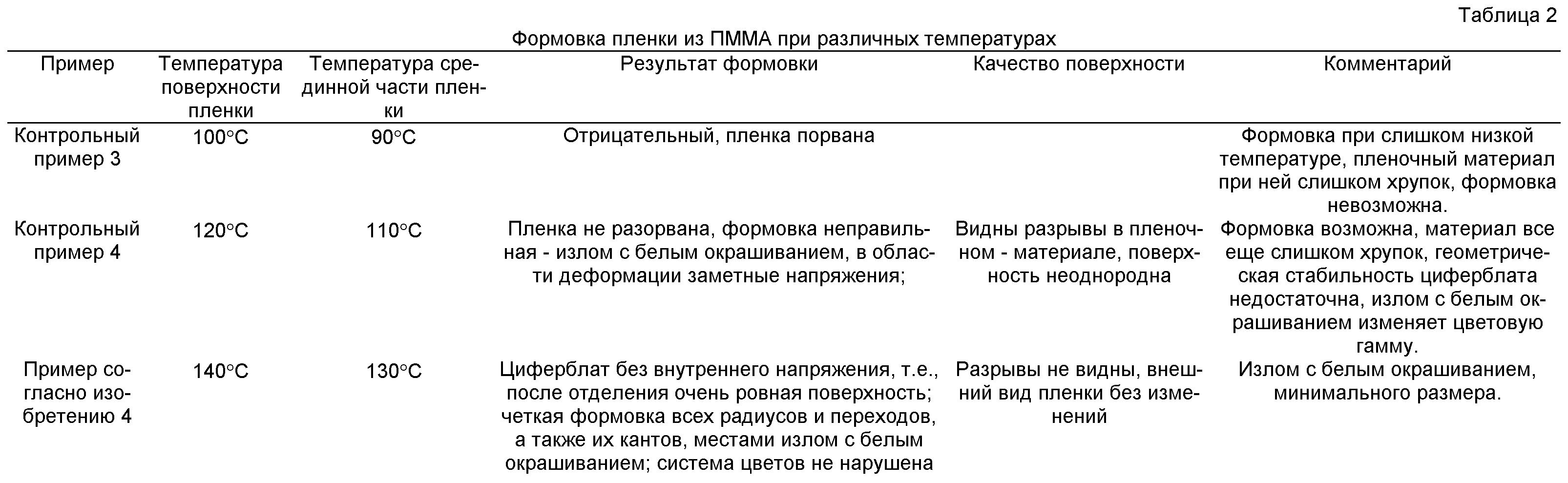

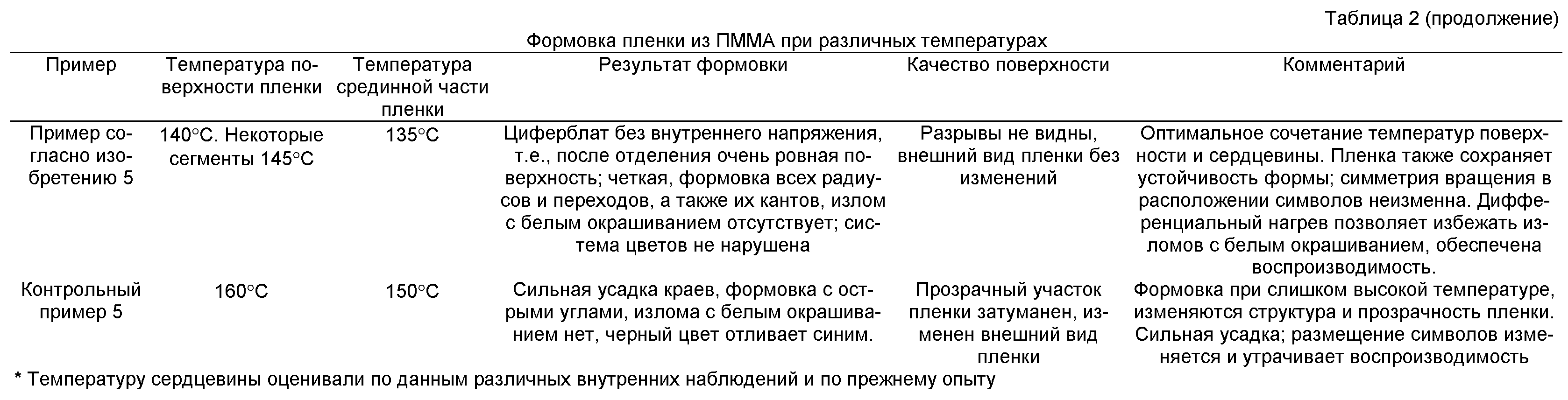

В других крайне предпочтительных вариантах реализации способа согласно изобретению, с применением фрагмента пленки из полиметилметакрилата или поли(мет)акрилата (ПММА) предусмотрена температура поверхности пленки выше температуры размягчения по Вика В/50 на величину в пределах от 20 до 65°С, предпочтительно от 25 до 50°С, крайне предпочтительно температура от 130 до 150°C. Если нагрев фрагмента пленки из ПММА осуществляют только до температуры поверхности пленки менее 130°C, то на изготовленную методом глубокой вытяжки деталь из пленки все еще могут воздействовать усилия возврата и внутреннее напряжение, которые отрицательно влияют на устойчивость формы однослойной детали из пленки. Напротив, если весь фрагмент пленки нагреть до температуры поверхности существенно выше 150°C, то в отдельных местах пленка может потечь, что нарушает точность отображения. Фрагмент пленки из ПММА целесообразно нагревать до температуры поверхности пленки в пределах от 135°C до 145°C. В этом случае особо предпочтительна температура поверхности пленки около 140°C. Температура поверхности пленки около 140°С достаточна для обычных пленок из ПММА, и при этой температуре получаются хорошие результаты.

Целесообразные варианты исполнения и усовершенствования способа согласно изобретению следуют из зависимых пунктов формулы изобретения и/или описаны выше и ниже.

Для решения указанной задачи было проведено множество исследований и экспериментов. При этом выявлено следующее: усилия возврата, воздействующие на детали из пленки, изготовленные известным методом формования при высоком давлении (HPF), имеют в своей основе внутреннее напряжение, возникающее при изготовлении пленки посредством экструзии или при последующем каландрировании, причем напряжение не снимается или не уравновешивается при последующем формовании под высоким давлением, осуществляемом при температуре ниже температуры размягчения. Постепенно нагревали гладкую, не несущую печати, удерживаемую на раме пленку толщиной 300 мкм из ПК (Makrofol® из Makrolon® производства BAYER MATERIALSCIENCE AG) выше температуры размягчения по Вика В/50 в 145°С. Измерение температуры пленки проводили, основываясь на температуре поверхности пленки, с помощью тепловизионной камеры. При увеличении площади поверхности происходит расширение как в продольном, так и в поперечном направлениях в соответствии с коэффициентом линейного температурного расширения (примерно 70×10-6 K-1). При температуре поверхности пленки около 170°C пленка, ранее плоская, приобретает видимую волнистость, предположительно, поскольку ранее "замороженное" механическое напряжение, обусловленное процессом изготовления высвобождается и деформирует пленку. При дальнейшем нагреве эта волнистость исчезает. По достижении температуры поверхности около 190°C пленка висит на раме, при этом она ровная и напряжения, по-видимому, отсутствуют. Вся пленка еще не приобрела пластичности (текучести), и зримого провисания в центре, не имеющем опоры на раму, нет. Это состояние сохраняется неизменным по меньшей мере 4-5 секунд. Однако, если более 10 сек. сохранять эту температуру поверхности пленки около 190°C, то наблюдается зримое провисание в центре пленки, не имеющем опоры на раму. Очевидно, к этому моменту срединный слой также нагрелся до этой температуры и начинает приобретать пластичность. Если при быстром нагреве с помощью тепловых излучателей достигнуть температуры поверхности пленки около 220°С, то наблюдается зримое провисание в центре пленки, не имеющем опоры на раму. По-видимому, достигнута область перехода в текучее состояние, а предел прочности на разрыв снизился настолько, что исходные структура и форма пленки более не поддерживаются. При температурах, соответствующих области перехода в текучее состояние, механическая прочность, определяемая, например, модулем сдвига G пленочного материала, резко падает, а формование при высоком давлении, соответственно High Pressure Forming, или способ HPF оказываются невозможны в силу недостаточной прочности пленочного материала.

Все это означает следующее: известный процесс формования при высоком давлении, он же способ HPF, можно, по-видимому, реализовывать при гораздо более высокой температуре пленки, чем предполагали ранее, а именно при температуре поверхности пленки, значительно превышающей температуру размягчения по Вика В/50 конкретного пленочного материала.

При этом представляется целесообразным обеспечить максимально короткое пребывание пленки в условиях предусмотренной согласно изобретению температуры поверхности пленки, то есть, ввести фрагмент пленки в зону формования за промежуток менее 10 секунд, предпочтительно менее 5 секунд, особо предпочтительно, менее 2 секунд, после того как он достигает предусмотренной согласно изобретению температуры поверхности пленки, а в этой зоне немедленно провести формование. Благодаря этому в зоне разогрева, оснащенной нагревательными излучателями, удается избежать нагрева участка пленки выше предусмотренной температуры поверхности пленки, а температура срединной области пленки остается ниже этой температуры поверхности пленки, предусмотренной согласно изобретению. Это улучшает точность отображения любого графического, функционального и/или декоративного графического оформления на поверхности пленки при последующем формовании.

На основании этих результатов разработали способ согласно изобретению. В особо предпочтительных формах реализации способа согласно изобретению обычные торговые пленки из ПК, например, различные варианты Makrofol®, предпочтительно, пленки, использующие в качестве дигидроксиарильного соединения 2,2-бис-(4-гидроксифенил)-пропан (бисфенол A), нагревают предпочтительно до температуры поверхности пленки выше температуры размягчения по Вика В/50 на величину в пределах от 20 до 65°C, предпочтительно, от 30 до 60°C, особо предпочтительно, от 35 до 60°C, крайне предпочтительно, до температуры от 180°С до 200°C, причем отдельные сегменты участка пленки могут также нагреться до более высокой температуры, которая превышает указанную температуру поверхности пленки по меньшей мере на 3°C и не более чем на 10°C, а при этой температуре пленки проводят формование в условиях метода HPF.

При этом получают изготовленные методом глубокой вытяжки детали из пленки, устойчиво сохраняющие форму и не подверженные каким бы то ни было усилиям возврата. Эту продукцию можно в однослойном варианте, без какого-либо армирования, или в форме формованных изделий с подкреплением использовать как крышки дисплеев и приборов.

Равным образом, в других крайне предпочтительных формах реализации способа согласно изобретению обычные торговые пленки из ПММА, как, например, различные пленки из Plexiglas® (плексигласа) и других вариантов ПММА, нагревают до температуры поверхности пленки выше температуры размягчения по Вика В/50 на величину в пределах от 20 до 65°C, предпочтительно, от 25 до 50°С, крайне предпочтительно, от 130°C до 150°С, причем отдельные сегменты участка пленки могут также нагреться до более высокой температуры, которая превышает указанную температуру поверхности пленки по меньшей мере на 3°C и не более чем на 10°С, а при этой температуре пленки проводят формование в условиях метода HPF. При этом получают изготовленные методом глубокой вытяжки детали из пленки, устойчиво сохраняющие форму и не подверженные каким бы то ни было усилиям возврата. Эту продукцию можно в однослойном варианте, без какого-либо армирования, или в форме формованных изделий с подкреплением использовать как крышки дисплеев и приборов.

Ниже следует более подробное описание способа согласно изобретению.

В качестве поликарбонатов (ПК) для изготовления деталей из пленки методом глубокой вытяжки можно использовать известные и представленные в торговле пленки из ПК. Речь идет обычно о полиэфирах угольной кислоты с ароматическими дигидроксикомпонентами, в особенности, на основе бисфенола А и его производных. Также удобно применять ряд пленок из Makrofol® (из Makrolon® производства BAYER MATERIALSCIENCE AG). Температура стеклования Makrolon® на основе бисфенола А составляет 145°С, температура размягчения по Вика В/50 (50 Н; 50°С/ч; согласно ISO 306) около 144-146°С, а сохранение формы при нагреве под нагрузкой 0,45 МПа (согласно ISO 75-1, -2) имеет место примерно при 137°С.

Для применения в крайне предпочтительных формах реализации способа согласно изобретению особо удобно применять пленки Makrofol®: Makrofol® DE, в данном случае, предпочтительно матовые с одной стороны, а также пленку рассеянного света Makrofol® BL.

Обычно используют эти пленки толщиной в пределах 100 мкм - 2.000 мкм, предпочтительно, толщиной в пределах 125-750 мкм, особо предпочтительно, толщиной в пределах 125-600 мкм, а крайне предпочтительно, толщиной в пределах 200-500 мкм.

В качестве полиметилметакрилатов или поли(мет)акрилатов (ПММА) для изготовления деталей из пленки методом глубокой вытяжки в крайне предпочтительных формах реализации способа согласно изобретению можно использовать известные и представленные в торговле пленки из ПММА, а также из модифицированных вариантов ПММА [поли(мет)акрилатов], в особенности, модифицированных по ударной вязкости. Удобно применять экструдированные и прокатанные пленки Plexiglas® (товарный знак Röhm GmbH & Со. KG, Дармштадт, Германия), распространяемые под торговым наименованием Plexiglas® XT (XT означает "экструдированный"). Температура стеклования Plexiglas® XT составляет 110°С, температура размягчения по Вика В/50 (согласно ISO 306) равна 103°C, а под нагрузкой в 0,45 МПа сохранение формы при нагреве В (согласно ISO 75 HDT/B) имеет место при 100°C. Для использования при реализации способа согласно изобретению особенно удобно применять плексигласовые пленки Plexiglas® 99524 и Plexiglas® 99526.

Из пленок из ПММА, модифицированного по ударной вязкости, можно использовать, например, поли(мет)акрилаты, которые на 80-99,9 вес.% состоят из метилметакрилата, а на 0,1-20 вес.% - из других сомономеров. Подходящие сомономеры представляют собой, например, эфиры метакриловой кислоты (например, этилметакрилат, бутилметакрилат, гексилметакрилат, циклогексилметакрилат), эфиры акриловой кислоты (например, метилакрилат, этилакрилат, бутилакрилат, гексилакрилат, циклогексилакрилат) или стирол и производные стирола, например, α-метилстирол или п-метилстирол. Агенты модификации ударной вязкости для полиметилметакрилатных пластмасс широко известны. В качестве модификаторов ударной вязкости поли(мет)акрилатов можно использовать имеющие поперечную сшивку однослойные или многослойные эмульсионные полимеризаты, состоящие, например, из имеющего поперечную сшивку полибутилацетата. Такие пленки из ПММА, модифицированные по показателю ударной вязкости, также доступны на рынке.

Эти пленки из ПММА при использовании также обычно характеризуются толщиной в пределах от 100 мкм до 2000 мкм, предпочтительно, в пределах от 125 мкм до 600 мкм, а особо предпочтительно, в пределах от 200 мкм до 500 мкм.

Поскольку при реализации способа согласно изобретению можно получать детали из пленки, изготовленные методом глубокой вытяжки и устойчиво сохраняющие форму, уже из однослойных пленок, предпочтительно применять однослойные пленки описанного выше рода. В данном случае понятие "однослойный" касается исключительно пленки или детали из пленки и не включает в себя дополнительные нанесенные слои или покрытия из других материалов. Кроме того, понятие "однослойный" включает в себя также вышеописанные многослойные соэкструзионные пленки, которые изготавливают и применяют при реализации способа как однослойные, а также ламинатные пленки, которые применяют при реализации способа также как единую пленку в смысле понятия "однослойный". Следовательно, "однослойная пленка" может нести печать, металлизацию и/или иное покрытие, причем "иное покрытие" может означать, например, и нанесение по меньшей мере еще одного слоя путем склеивания и/или ламинирования, но им не ограничивается. По меньшей мере еще один такой слой, нанесенный методом склейки и/или ламинирования, может представлять собой слой из иного, нежели термопластичный, материала. Нанесение печати, металлизации и/или иного покрытия на эти однослойные пленки происходит до осуществления формования под высоким давлением при повышенной температуре поверхности пленки согласно изобретению. До проведения формования при высоком давлении при повышенной температуре поверхности пленки согласно изобретению возможно, например, также оснащение пленок пригодным к формованию защитным слоем, например, пригодным к формованию покрытием, устойчивым к царапанью, или пригодным к формованию слоем, изменяющим хаптику (осязательные характеристики), как, например, пригодным к формованию покрытием с эффектом мягкости на ощупь ("Soft touch", ср. с европейской заявкой ЕР-А 1647399).

Изготовленная методом глубокой вытяжке и отформованная в трех измерениях деталь, получаемая согласно изобретению, оснащена, например, графическим функциональным и/или декоративным оформлением, соответствующим заданной схеме, которое обычно наносят как фон на тыльную сторону прозрачной пленки, например, в виде печати, металлизации и/или иного покрытия, и которое видно через слой пленки. Поэтому предпочтительно применять прозрачные пленочные материалы. Поверхность прозрачной пленки, противоположную печати, металлизации и/или иному покрытию, также можно сделать матовой или покрыть слоем распыляемого лака.

Способ согласно изобретению особо удобен для создания шкал, частей шкал, фиксируемых на приборной панели автомобиля, и средств индикации для предусмотренных на этой панели приборов и дисплеев, а также других символов, изображений и пиктограмм, которые в случае необходимости освещают падающим или проходящим светом и обеспечивают, таким образом, видимую индикацию. К этим приборам относятся указатель скорости автомобиля (спидометр), элементы индикатора которого обычно выступают по кольцу в виде штрихов шкалы, каковым штрихам соответствуют цифры, означающие скорость. Поворачивающаяся стрелка, размещенная по центру, направляется на определенный штрих шкалы соответственно скорости автомобиля, демонстрируя таким образом на основании соответствующих цифр скорость автомобиля (км/ч или миль/ч) на настоящий момент. В силу этого кольцевидного размещения, подобного циферблату, речь в настоящем тексте также идет о "тахограммах" [(дисках скорости)]. Подобную конструкцию имеет индикатор числа оборотов двигателя; в этом случае индикация обычно осуществляется в сотнях оборотов в минуту. Сходный индикатор с выступающей структурой в форме полукруга информирует о степени заполнения бака с горючим и о давлении масла в двигателе. Эти элементы индикации могут также иметь форму не выступающих кольцевидных структур, а кольцевидных плоских сегментов, утопленных относительно основной плоскости в виде усеченного конуса, причем угол раствора конуса составляет 160° и более. Кроме того, нередко могут предусматриваться выступающие металлические полоски и другие декоративные элементы. В. качестве примера продукта, изготовленного согласно изобретению, можно привести изделие, предусмотренное для комбинированного прибора и имеющего посредине прозрачный участок для дисплея навигационного устройства, справа от него - диск спидометра, а слева - тахометр.

Принадлежащие к этим элементам индикации штрихи шкал, цифры, надписи, символы, изображения, пиктограммы и т.п. наносят на поверхность изначально ровной пленки. Это можно осуществлять, например, в процессе многоступенчатой трафаретной печати и/или посредством нанесения покрытия в несколько последовательных этапов, причем на каждом этапе наносят один жидкий слой. Для этого варианта нанесения можно использовать, например, офсетную печать, глубокую, термопереносную или цифровую печать. Предпочтительно наносить эту печать, следующую предварительно заданной схеме, методом трафаретной печати. В процессе многослойной трафаретной печати сначала нередко наносят слой черной краски, из которого (при "негативной" печати) исключены видимые впоследствии штрихи шкал, цифры, надписи, символы, изображения, пиктограммы и т.п. На последующих этапах печати на эти не несущие краски места наносят красящие слои различных цветов.

Для нанесения этих красящих слоев обычно используют цветные лаки на основе поликарбоната или полиэфир-полиуретана. Устойчивые к воздействию высоких температур гибкие печатные краски для запечатывания пластиковых пленок, безусловно выдерживающие условия предусмотренного в настоящей заявке процесса под высоким давлением и, при необходимости, последующего формования со вставкой, описаны, например, в немецком патенте DE 19832570 C2. В немецкой заявке на патент DE 10151281 A1 описаны цветные лаки, особо хорошо пригодные для ситового запечатывания пленок из ПММА и выдерживающие условия процесса формования под высоким давлением, а также возможного последующего формования со вставкой. Способы трафаретной печати с жидкой краской, подходящие именно для этого применения, представлены на рынке, например, фирмой PRÖLL KG, 91781, Вайсенбург, Германия.

Также методом трафаретной печати можно наносить более толстые металлические слои и металлизацию. Более тонкие слои металла толщиной от 5 нм до 250 нм, в особенности, от 15 нм до 60 нм, которые, с одной стороны, придают металлический блеск, а с другой - пропускают свет, можно наносить с помощью физического (Physical Vapor Deposition, PVD) или химического (Chemical Vapor Deposition, CVD) осаждения паров или с помощью подходящего сочетания этих способов. Излишние участки металлического слоя, нежелательные для обеспечения определенных функций (например, электрического контакта) или для определенных узоров графического или декоративного оформления, можно удалить лазерной обработкой. Подходящими для таких целей металлами являются, например, алюминий, титан, хром, медь, золото, серебро, молибден, индий и иридий, а также сплавы металлов, как, например, сплавы индия, олова или меди, предпочтительно - сплавы индия с оловом, особо предпочтительно - сплавы индия с оловом и медью (ср., например, с патентной заявкой США US-A 2008/0020210).

Кроме того, на металлические слои можно нанести по меньшей мере еще один слой из одного или нескольких электролюминесцентных соединений. Такие электролюминесцентные соединения известны специалисту (ср., например, с европейской заявкой на патент EP-A 1647399). В качестве электролюминесцентного соединения можно использовать, например, сульфид цинка с добавкой серебра или меди.

Кроме того, на подлежащем формованию фрагменте пленки могут оставаться и прозрачные участки, через которые впоследствии будет виден дисплей какого-либо жидкокристаллического индикатора. На другую сторону (поверхность), противоположную слоям краски, часто наносят бесцветный структурный лак, делающий поверхность готового продукта матовой и препятствующий отражению света. После размещения изготовленного методом глубокой вытяжки изделия в соответствии с целью применения слой структурного лака будет находиться на передней - с точки зрения наблюдателя - стороне изготовленного методом глубокой вытяжки изделия, а цветные слои графического оформления - на тыльной стороне изделия.

Предпочтительная форма реализации способа согласно изобретению касается изготовления дисков спидометров и/или тахометров, имеющих вышеописанное графическое функциональное, а при необходимости и декоративное оформление. Для изготовления таких дисков спидометров либо тахометров готовят прозрачные фрагменты пленки и формуют их согласно изобретению, причем фрагменты пленки согласно предварительно заданной для спидометров или тахометров схеме несут печать, металлизацию и/или покрытие.

Плоскую пленку, на одной стороне которой имеется описанное выше многослойное графическое функциональное и/или декоративное оформление, а на другой стороне может находиться слой бесцветного структурного лака, формуют посредством способа согласно изобретению, создавая трехмерное изделие, изготовленное методом глубокой вытяжки, и постоянно сохраняющего форму в трех измерениях. При этом покупатели таких деталей, изготовленных методом глубокой вытяжки, требуют чрезвычайно точного размещения графического функционального и/или декоративного оформления на готовой детали. Предпочтительно, чтобы различия в положении этого оформления на исходно плоской пленке и на соответствующей готовой детали, изготовленной методом глубокой вытяжки, не превышали ±0,1 мм.

Вышеописанные пленки, по меньшей мере отчасти запечатанные, металлизированные и/или несущие покрытие, используют при реализации способа согласно изобретению в форме отдельных фрагментов пленки, нарезанных по размеру. Такие малоразмерные фрагменты пленки, предпочтительно прямоугольные, могут, например, иметь длину 160 мм - 450 мм и ширину 160 мм - 305 мм. Фрагменты пленки этого размера особенно легко преобразовывать в желательные в настоящем тексте детали из пленки, изготовленные методом глубокой вытяжки, с помощью обычного оборудования, представленного в торговле (например, производства фирмы HDVF KUNSTSTOFFMASCHINEN GMBH, 82377 Пенцберг, Германия). Длина более крупных фрагментов пленки обычно составляет самое большее 1200 мм, а ширина - максимум 700 мм.

В зависимости от размера готовой детали, изготовленной методом глубокой вытяжки, и имеющегося автоматического станка можно предусмотреть способ работы с несколькими единицами использования. При изготовлении высококачественных дисков спидометров и подобных им крышек дисплеев предпочтительно работать с пленками размером в одну единицу использования (фотоформу), поскольку при способе работы с одной единицей использования удается достичь большей точности отображения.

В этом случае для обработки согласно изобретения плоский фрагмент пленки заданным образом размещают на имеющих форму рамы носителе, паллете и т.п., которые ниже для краткости называют рамой. Удобно использовать раму с шириной планок от 50 мм до 100 мм. Краевые участки фрагмента пленки налагают на эти планки, образующие раму, с шириной наложения от 20 мм до 30 мм. Заданное размещение обеспечивают позиционирующие штифты круглого сечения, выступающие из планок и входящие в продольные отверстия, сделанные в краевых участках фрагмента пленки. Продольные отверстия учитывают при увеличении площади фрагмента пленки во время нагрева до температуры поверхности пленки, предусмотренной согласно изобретению.

Фрагмент пленки, удерживаемый на такой раме, вводят в зону нагрева и нагревают там до заданной температуры поверхности пленки. Для этого нагрева можно предусмотреть обычные и известные меры нагрева, например, конвекционный нагрев с помощью горячего воздуха или горячей жидкости либо тепловой бани, используемых как источник тепла, либо нагрев излучением, например, с помощью инфракрасного излучения или кварцевых излучателей. В рамках изобретения предпочтительны меры бесконтактного нагрева, особо предпочтителен нагрев с помощью инфракрасного излучения. Менее желателен нагрев с помощью высоких частот, поскольку в этом случае до температуры поверхности разогревается также и срединная область пленки. Предпочтительно предусмотреть зону нагрева, имеющую два нагревательных поля равной площади, расположенные горизонтально на определенном расстоянии друг от друга и соосно друг с другом. Удерживаемый на раме фрагмент пленки некоторое время располагается посредине нагревательных полей на равном расстоянии между ними. Обычно площадь каждого из нагревательных полей больше, чем соосная сборка из рамы и фрагмента пленки. Например, для фрагмента пленки размером 450 мм × 250 мм можно предусмотреть нагревательное поле размером 486 мм × 455 мм, чтобы гарантированно нагреть до предусмотренной поверхностной температуры также и краевые области фрагмента пленки в пределах рамы, не лежащие на раме.

Каждое нагревательное поле состоит из некоторого количества граничащих друг с другом и управляемых по отдельности плоских инфракрасных излучателей или кварцевых излучателей. Для дифференциального нагрева отдельных сегментов фрагмента пленки в рамках участка пленки (каковой нагрев подробно описан ниже) предпочтительно использовать инфракрасные плоские излучатели или кварцевые излучатели малого размера. Для этого удобно использовать, например, цельнокерамические излучатели размером 60 мм × 60 мм, которые при потребляемой мощности 125 Вт приобретают температуру поверхности около 300°C. Плоские инфракрасные излучатели такого рода предлагает и распространяет, например, фирма FRIEDRICH FREEK GMBH, 58708 Менден, Германия.

Обычно между двумя излучающими поверхностями, расположенными друг против друга, предусмотрено расстояние от примерно 50 до 100 мм. Это позволяет сгладить неравномерность излучения, исходящего от краевых областей соседствующих друг с другом плоских инфракрасных излучателей или кварцевых излучателей. Это минимизирует воздействие границ между плоскими излучателями и позволяет обеспечить равномерное распределение температур по поверхности пленки.

Для реализации способа согласно изобретению удобно применять нагревательные поля, имеющие 7 рядов цельнокерамических излучателей указанного рода в направлении перемещения пленки, а в поперечном направлении - 6 рядов цельнокерамических излучателей указанного рода. Это позволяет сформировать отдельное нагревательное поле из 42 цельнокерамических излучателей указанного рода.

Среднюю температуру поверхности нагревательного поля удерживают на уровне 300°C. Это позволяет проводить грубую регулировку температуры поверхности пленки посредством длительности пребывания данного фрагмента пленки в нагревательной зоне. Обычно фрагмент пленки, подлежащий нагреву, в зависимости от толщины слоя, удерживают в такой зоне нагрева в течение 4-12 секунд. Например, фрагмент пленки из ПК толщиной 300 мкм, имеющий температуру окружения (около 20°C), нагревается до предусмотренной согласно изобретению температуры поверхности пленки ок. 190°C, пробыв в нагревательной зоне вышеописанного рода около 6 секунд.

Каждым плоским инфракрасным излучателем или кварцевым излучателем такого рода можно управлять по отдельности. Управление осуществляют, изменяя подаваемую мощность. Поверхность конкретного инфракрасного плоского излучателя или кварцевого излучателя, потребляющего большую мощность, приобретает более высокую температуру. Таким образом, посредством управления мощностью, подаваемой на отдельные инфракрасные плоские излучатели или кварцевые излучатели, можно точно регулировать распределение температуры по поверхности отдельных сегментов фрагмента пленки, соответствующих определенному инфракрасному плоскому излучателю или кварцевому излучателю. Эффективность этой тонкой регулировки тем выше, чем ниже средняя температура поверхности. Поэтому согласно изобретению нагрев фрагмента пленки проводят в такой зоне нагрева, которая ограничена двумя соосными друг другу нагревательными полями, у каждого из которых средняя температура поверхности составляет около 300°C.

Для достижения наилучших результатов при реализации способа согласно изобретению необходимы сравнительно точные регулировка и контроль температуры поверхности участка пленки. Поэтому еще в одной предпочтительной форме реализации способа согласно изобретению предусмотрена регистрация температуры, до которой нагревается поверхность участка пленки в зоне нагрева.

Этот другой предпочтительный вариант реализации способа согласно изобретению отличается тем, что фрагмент пленки некоторое время удерживают в зоне нагрева на некотором расстоянии по меньшей мере от одного нагревательного поля, образованного некоторым количеством инфракрасных плоских излучателей или кварцевых излучателей, имеющих индивидуальное управление; затем нагретый таким образом фрагмент пленки на пути из зоны нагрева в зону формования проходит через станцию измерения температуры, в которой с помощью тепловизионной камеры снимают, визуализируют и/или иным образом представляют распределение температуры по поверхности пленки.

Кроме того, можно осуществлять дифференциальный нагрев, для чего управление каждым отдельным инфракрасным плоским излучателем или кварцевым излучателем осуществляют так,

- минимизировать видимые из распределения различия в температуре по участку пленки, и

- чтобы нагреть до температуры поверхности пленки, находящейся в вышеуказанном диапазоне для конкретного материала, по меньшей мере одну сторону преобладающего фрагмента пленки, и

- чтобы по выбору нагревать отдельные избранные сегменты фрагмента пленки до более высокой температуры, которая превышает эту температуру поверхности пленки по меньшей мере на 3°C и не более чем на 10°C.