Способ и устройство для отверждения термореактивного материала - RU2459701C2

Код документа: RU2459701C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу и устройству для отверждения термореактивного материала. Как правило, хотя и не исключительно, материал представляет собой композиционный материал.

Уровень техники

Традиционно отверждение композиционных материалов производилось в автоклаве или печи. Автоклавы и печи, как известно, неэффективны и требуют больших затрат энергии и времени из-за плохого теплообмена между газообразной средой и твердыми отверждаемыми компонентами. Передача теплоты от жидкости твердому телу происходит на порядок эффективнее. Способ отверждения композиционных материалов с применением жидкой нагревающей среды описан в патентном документе WO 96/07532.

Быстрое отверждение несет в себе коммерческую выгоду, кроме того, имеются предполагаемые, но пока еще не подтвержденные преимущества с точки зрения рабочих характеристик. Однако осуществление контролируемого быстрого нагревания представляет собой сложную задачу (даже с применением способа, описанного в патентном документе WO 96/07532) из-за стремления некоторых термореактивных материалов проявить экзотермический эффект - то есть вступить в экзотермическую реакцию, которая ускоряется благодаря положительной обратной связи. При интенсивном протекании экзотермической реакции может быть легко разрушено изделие из композиционного материала (а возможно, также и само предприятие).

В патентном документе WO 96/07532 описан элемент температурного контроля. В одной или двух камерах высокого давления, содержащих жидкость, предусмотрены температурные датчики, которые позволяют управлять работой теплообменника таким образом, чтобы поддерживать требуемый характер зависимости температуры жидкости от времени. Однако такая система управления обладает недостаточно быстрой реакцией, чтобы предотвратить развитие экзотермической реакции. Это объясняется существованием временной задержки между экзотермической реакцией и происходящим в результате этого повышением температуры. То есть, к моменту обнаружения роста температуры, уже слишком поздно пытаться предотвратить развитие экзотермической реакции. Кроме того, температурные датчики, согласно WO 96/07532, не могут точно отслеживать степень отверждения, чтобы сделать возможным контролируемое увеличение температуры к концу процесса отверждения.

Раскрытие изобретения

Первый аспект изобретения предусматривает способ отверждения термореактивного материала, содержащий следующие этапы:

нагревание материала при помощи жидкой нагревающей среды;

измерение электрических или оптических характеристик материала при помощи датчика отверждения; и

регулирование температуры жидкой нагревающей среды, с учетом измеренных характеристик материала.

Второй аспект изобретения предусматривает устройство для отверждения термореактивного материала, содержащее:

датчик отверждения для измерения электрических или оптических характеристик материала; и

блок управления, соединенный с датчиком отверждения и выполненный с возможностью регулирования температуры жидкой нагревающей среды в соответствии с выходным сигналом датчика отверждения.

Использование оптического или электрического датчика обеспечивает непосредственное отслеживание химических изменений, которые происходят в материале, с меньшей временной задержкой, чем при измерении температуры.

Кроме того, выходной сигнал оптического или электрического датчика может свидетельствовать о степени отверждения, а также о скорости изменения степени отверждения (то есть о скорости отверждения). Поэтому температуру жидкой нагревающей среды можно регулировать в ответ на изменение степени отверждения, скорости отверждения, и/или дифференциала степени отверждения более высокого порядка.

На этапе регулирования температуру жидкой нагревающей среды можно понизить или повысить. Понижение температуры можно использовать для частичного замедления процесса отверждения, с целью предотвратить начало экзотермической реакции. Повышение температуры можно использовать для ускорения процесса отверждения, когда процесс отверждения хорошо развит (и, следовательно, риск протекания экзотермической реакции невелик).

Выходной сигнал датчика отверждения может служить показателем электрических свойств, например, конденсаторной емкости, проводимости, диэлектрической проницаемости или тангенса диэлектрических потерь. В случае измерения диэлектрических характеристик можно использовать такой датчик, как Netsch™ DEA 230 Epsilon Series.

Проблема, связанная с электрическими измерениями, заключается в том, что они подвержены электрическим помехам и требуют экранирования. Поэтому в альтернативном варианте осуществления датчик измеряет оптические характеристики материала. Помимо того что при этом удается избежать проблем с электрическими помехами, считается, что оптические характеристики более непосредственно свидетельствуют о химических изменениях, происходящих в материале.

Оптической характеристикой может быть, например, флуоресценция в ультрафиолетовой/видимой области спектра, показатель преломления, или инфракрасные свойства. Предпочтительно, чтобы датчик отверждения воздействовал на материал излучением и измерял характеристики оптического отражения материала.

Измерение параметров, характеризующих инфракрасные свойства (то есть оптических свойств материала в диапазоне длин волн от 700 нм до 1 мм) является наиболее предпочтительным, поскольку считается, что инфракрасные свойства более непосредственно свидетельствуют о химических изменениях, происходящих в материале.

Как правило, датчик находится в физическом контакте с материалом: он или внедрен в материал, или прилегает к его кромке.

Способ может быть применен к однокомпонентному материалу, но предпочтительно, чтобы термореактивный материал включал в себя матрицу, то есть непрерывную фазу композиционного материала. Чаще всего композиционный материал включает в себя армированный волокнами композиционный материал, в котором волокна представляют собой, например, углеродные волокна или стеклянные волокна.

Как правило, термореактивный материал включает в себя эпоксидную смолу. В этом случае датчик отверждения измеряет протекание аминовой реакции эпоксидной смолы.

Жидкая нагревающая среда может содержать воду, но для достижения достаточно высокой температуры предпочтительно использовать инертную органическую жидкость, например, гликоль. В качестве альтернативы, можно использовать псевдожидкость, такую, например, как стеклянные гранулы или псевдожидкий слой, согласно описанию в патентном документе US 5051226. Поэтому следует учитывать, что в настоящем документе термин «жидкость» охватывает и такую псевдожидкость.

Материал может быть расположен между формовочной поверхностью и поддерживающей поверхностью, причем каждая из поверхностей образует стенку соответствующей камеры высокого давления, как показано, например, в патентном документе WO 96/07532. В этом случае жидкость должна находиться под давлением, чтобы сдавить материал. Однако, более предпочтительно, чтобы сдавливание материала производилось путем создания вакуума в полости между материалом и вакуумным мешком. Предпочтительно, чтобы материал был погружен в жидкость внутри резервуара, а жидкость находилась в физическом контакте с вакуумным мешком.

Предпочтительно, чтобы регулирование температуры жидкой нагревающей среды производилось путем перемешивания ее с жидкостью при другой температуре. Перемешивание может происходить или в резервуаре, где находится погруженный в жидкость материал, или выше по потоку относительно резервуара. Этот процесс можно противопоставить тому, который показан на фиг.3 патентного документа WO 96/07352, где жидкость в камере высокого давления замещают жидкостью другой температуры без перемешивания.

Обычно способ дополнительно содержит этап, на котором взбалтывают жидкость, например, при помощи вращающегося смесителя или смесителя с возвратно-поступательным движением. Это обеспечивает более равномерную передачу тепла материалу и/или от материала, и более качественное перемешивание жидкости.

Обычно устройство дополнительно включает в себя один или более резервуаров для горячей жидкости, соединенных с резервуаром для отверждения; и один или более резервуаров для холодной жидкости, соединенных с резервуаром для отверждения. Это позволяет последовательно использовать резервуары для регулирования температуры. Предпочтительно, чтобы резервуары для горячей жидкости были соединены с резервуаром для отверждения при помощи одного или нескольких впускных отверстий для горячей жидкости; резервуары для холодной жидкости были соединены с резервуаром для отверждения при помощи одного или нескольких впускных отверстий для холодной жидкости. Это позволяет обойтись без сложных перемешивающих клапанов, которые показаны на фиг.3 патентного документа 96/07352.

Краткое описание чертежей

Далее в тексте будет представлено подробное объяснение изобретения со ссылкой на примерный вариант осуществления, проиллюстрированный на чертежах.

Фиг.1 показывает схематическое изометрическое изображение резервуара для отверждения;

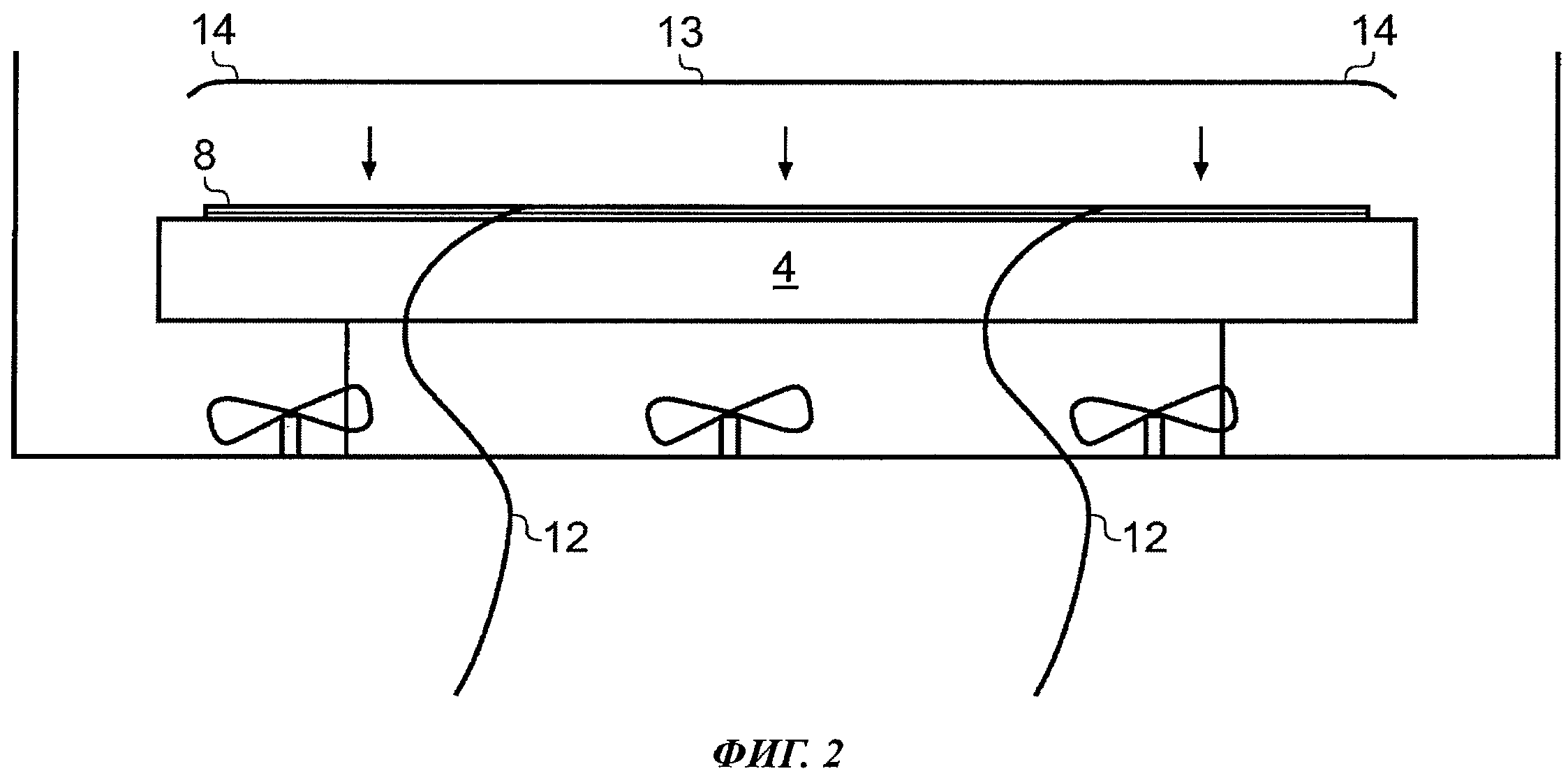

Фиг.2 показывает схематический вид в разрезе резервуара для отверждения;

Фиг.3 показывает вид в разрезе диэлектрического датчика отверждения, внедренного в пакет препрегов;

Фиг.4 показывает вид в разрезе датчика отверждения, внедренного в пакет;

Фиг.5 показывает вид сверху диэлектрического датчика отверждения; и

Фиг.6 показывает схематический вид в разрезе всей системы.

Осуществление изобретения

Резервуар 1 для отверждения, показанный на фиг.1, включает в себя основание 2, две боковые стенки 3, и две торцевые стенки (не показаны). В том случае, когда резервуар используют для отверждения обшивки крыла воздушного судна, длина резервуара может составлять 35 м, а ширина 5 м.

Пресс-форма 4 установлена на двух опорах 5, с промежутком 6 между опорами. Кроме того, предусмотрены промежутки 7 между стенками пресс-формы 4 и боковыми стенками 3. Пресс-форма 4 может быть смонтирована в резервуаре стационарно или полустационарно.

На фиг.1 компонент 8 из композиционного материала показан в процессе укладки на пресс-форму 4. Компонент 8 состоит из нескольких слоев однонаправленных углеродных волокон, предварительно пропитанных термореактивной эпоксидной смолой (которые традиционно называют «препреги»). Препреги укладывают так, чтобы их волокна были направлены под разными углами, что необходимо для придания компоненту требуемых структурных характеристик. Все препреги укладывают при помощи ролика 9 усовершенствованной автоматической лентоукладочной машины (ATL), которая может быть дополнена блоком 11 ультразвукового уплотнения (UTL). Препреги подаются на ролик 9 машины ATL с бобины 10.

Ссылаясь на фиг.2: после укладки компонента 8, на него сверху укладывают слой дышащего материала (не показан) и эластичный вакуумный мешок 13 CAPRON™. Места соединения с пресс-формой 4 герметизируют при помощи уплотнений 14.

В процессе укладки компонента в него в нужных местах внедряют один или несколько датчиков 12 отверждения.

Способ внедрения одного из датчиков в компонент 8 подробно показан на фиг.3 и 4. На фиг.3 показана стопка из трех препрегов, включая верхний препрег 50. Датчик отверждения укладывают сверху на препрег 50, после чего укладывают следующий препрег 51. Датчик отверждения остается внедренным между препрегами, как показано на фиг.4.

Датчики 12 отверждения могут быть оптоволоконными датчиками отверждения, или диэлектрическими датчиками отверждения. В примере, показанном на фиг.3 и 4, датчик отверждения представляет собой диэлектрический датчик. Он состоит из положительного электрода 15, отрицательного электрода 17, и эталонного электрода 16, которые нанесены печатным способом на гибкую полиамидную полоску 19. Внедренный конец полоски 19 помещен в защитный чехол 18 из стеклоткани, который показан на фиг.3 и 4. Защитный чехол 18 препятствует контакту электродов с проводящими углеродными волокнами композиционного материала, но не препятствует вступлению эпоксидной смолы в контакт с электродами. Электроды 15-17 соединены с системой 36 управления с обратной связью, которая показана на фиг.6. Эта система измеряет электрическую емкость между электродами. Электрическая емкость взаимосвязана с диэлектрической постоянной эпоксидной смолы, которая, в свою очередь, является показателем протекания реакции отверждения.

В том случае, когда датчик 12 отверждения представляет собой оптоволоконный датчик отверждения, необходимость в защитном чехле 18 отпадает. В этом случае датчик состоит из оптического волокна, помещенного между двумя препрегами. По мере нагревания препрегов эпоксидная смола растекается и образует бусинку, которая находится в контакте с удаленным концом оптического волокна. Испускаемое волокном излучение отражается бусинкой эпоксидной смолы и поступает обратно в волокно, по которому поступает в систему 36 управления с обратной связью. Затем система 36 может проанализировать длину волны (или диапазоны длин волн) отраженного излучения, для того, чтобы определить, как протекает реакция отверждения. Например, система 36 может проанализировать амплитуду одного или более соответствующих амину максимумов в инфракрасной области спектра.

В дальнейшем варианте (не показан) можно использовать диэлектрический датчик отверждения, электроды которого внедрены в пресс-форму 4 и лежат вровень с формовочной поверхностью, вследствие чего они прилегают к наружной поверхности компонента.

Ссылаясь на фиг.6, вакуумную магистраль 20 присоединяют через отверстие в мешке 13 и откачивают воздух из полости между мешком и пресс-формой 4 для сжатия компонента.

Крышку 19 опускают на резервуар. Три резервуара 33-35 для жидкости соединены с резервуаром 1 для отверждения посредством впускных/выпускных отверстий (не отмечены) в крышке 19. Расход через впускные/выпускные отверстия регулируют с помощью насосов 27-32. Резервуары 33 и 35 предназначены для горячей жидкости, а резервуар 34 предназначен для холодной жидкости. Поэтому в горячих резервуарах 33, 35 предусмотрены нагревательные элементы, и они снабжены теплоизолированными стенками 26. В холодном резервуаре 34 предусмотрен охлаждающий элемент, и его стенки не теплоизолированы. Первоначально (когда резервуар 1 для отверждения пуст), все резервуары 33-35 наполнены гликолем, при этом температура гликоля в горячих резервуарах 33, 45 составляет порядка 190°С, а в холодном резервуаре 34 гликоль находится при комнатной температуре.

Система 36 управления с обратной связью управляет процессом, получая выходной сигнал от датчиков 12 отверждения и регулируя подачу насосов 27-32 при помощи линии 37 управления. На фиг.6 система 36 показана в виде отдельного компьютера с устройством ввода данных с клавиатуры и дисплея, хотя в случае необходимости функции системы 36 могут быть расширены путем подключения отдельных аппаратных блоков.

Процесс отверждения протекает следующим образом.

1. Компьютер 36 приводит в действие насосы 27, 31, и горячий гликоль 22 перекачивается из горячих резервуаров 33, 35 в резервуар 1 для отверждения. Благодаря этому компонент быстро нагревается до температуры отверждения, которая равна 180°С.

2. Степень и скорость отверждения контролируют с помощью компьютера 36 на основании выходных сигналов от датчиков 12 отверждения. Скорость отверждения имеет отношение к риску протекания экзотермической реакции.

3. Если скорость отверждения превышает заданное пороговое значение, это является признаком того, что может начаться экзотермическая реакция. Для подавления экзотермической реакции компьютер 36 приводит в действие насос 29, который подает холодный гликоль в резервуар 1 для отверждения. Холодный гликоль тщательно перемешивают с горячим гликолем путем взбалтывания жидкости в резервуаре при помощи вращающихся лопастей 38. При желании насосы 28, 32 можно использовать для возвращения горячего гликоля в горячие резервуары 33, 35.

4. По мере протекания реакции отверждения, опасность начала экзотермической реакции уменьшается. Поэтому компьютер 36 плавно увеличивает подачу насосов, чтобы по мере протекания процесса отверждения увеличить долю горячего гликоля в резервуаре. Благодаря этому, отверждение композиционного материала происходит быстрее, и, следовательно, более эффективно. Поэтому рост температуры не обязательно должен происходить по линейному закону.

5. По завершении отверждения компонент охлаждают путем полного опорожнения холодного резервуара 34, чтобы постепенно увеличить долю холодного гликоля в резервуаре. Для того чтобы избежать возникновения термических напряжений в компоненте, процесс охлаждения тщательно контролируют, плавно понижая температуру. И снова, понижение температуры не обязательно должно происходить по линейному закону. В ходе этапа охлаждения горячий гликоль закачивают в резервуары 33, 35, и он постепенно замещается холодным гликолем. Благодаря этому тепловая энергия остается в системе, а не выбрасывается впустую.

6. После этого опорожняют резервуар 1 для отверждения, возвращая весь гликоль в резервуары. Гликоль в резервуарах 33-35 остается относительно горячим (около 180°С), поэтому перед началом следующего цикла отверждения нужно привести в действие охлаждающий элемент, чтобы охладить гликоль в холодном резервуаре 34 до комнатной температуры. В качестве альтернативы, если есть достаточно много времени до следующего цикла отверждения, тогда гликоль в холодном резервуаре 34 можно оставить, чтобы он остывал самостоятельно (в этом случае охлаждающий элемент может не понадобиться). Для того чтобы к началу следующего цикла отверждения поднять температуру гликоля до 190°С, в горячих резервуарах 33, 35 приводят в действие нагревательные элементы.

7. Затем компонент моют (гликоль растворяется в воде) и сушат, после чего снимают вакуумный мешок 13 для извлечения законченной детали из композиционного материала.

Существует запаздывание (временная задержка) между наблюдаемым химическим превращением, регистрируемым с помощью оптического или электрического датчика 12 отверждения, и ростом температуры в компоненте 8. Это служит предварительным предупреждением о возможном начале экзотермической реакции и обеспечивает более эффективную управляющую обратную связь.

Другой важный момент заключается в том, что система использует реакцию отверждения для получения явной выгоды, связанной с использованием гликоля для повторного использования энергии, выделяющейся при протекании реакции отверждения.

Несмотря на то что описание настоящего изобретения было сделано посредством одного или более предпочтительных вариантов осуществления изобретения, оно не ограничивается этим описанием, а предполагает изменение или модифицирование самыми различными способами, без отхода от содержания изобретения, определенного в прилагаемой формуле.

Реферат

Заявленное изобретение относится к способу и устройству для отверждения термореактивного материала. Техническим результатом заявленных объектов группы изобретений является уменьшение времени реакции системы управления. Технический результат достигается способом отверждения термореактивного материала, который содержит этапы, на которых нагревают материал при помощи жидкой нагревающей среды. Затем измеряют электрические или оптические характеристики материала при помощи датчика отверждения. И регулируют температуру жидкой нагревающей среды в соответствии с измеренными характеристиками материала. 17 з.п. ф-лы, 6 ил.

Комментарии