Гидродинамический кавитационный и ультразвуковой преобразователь топлива - RU2131087C1

Код документа: RU2131087C1

Описание

Изобретение относится к области энергетики и может быть использовано для существенной экономии жидкого топлива, повышения коэффициента полезного действия энергетических комплексов, улучшении экологии за счет уменьшения вредных выбросов с уходящими газами, сжигания всей технологической замазученной или замасленной воды, уменьшения в разы подогрева мазута в емкостях его хранения, используемых на мазутных хозяйствах энергетических комплексов.

Для возможности достижения ряда указанных выше целей в настоящий момент при обработке жидкого топлива и, в первую очередь, мазута используются ультразвуковые гидродинамические кавитационные аппараты, источником ультразвука и кавитации в которых являются гидродинамические акустические роторные излучатели, магнитострикционные излучатели и другие. За счет этих аппаратов производится приготовление водомазутных эмульсий, подмешивание в мазут отработанных масел, смазочно-охлаждающих жидкостей и других отходов производства с целью их утилизации путем сжигания, введение различных присадок в жидкие топлива.

Существующим аналогом является устройство фирмы ИНТРЭК (см. приложение N 1 к сопроводительному письму заявки на патент), которое состоит из емкости для приготовления эмульсии, емкости с подмешиваемым компонентом, циркуляционным насосом, гидродинамическим кавитационным аппаратом проточного типа с набором кавитационных элементов внутри и трубопроводов с вентильными запорными устройствами.

К недостаткам приведенного аналога можно отнести:

- невозможность создать необходимую объемную мощность кавитации

в

гидродинамическом кавитационном аппарате, позволяющей реализовать необходимую и достаточную радикализацию, ионизацию, гомогенизацию и т.д. топлива;

- невозможность реализовать заметную

экономию топлива;

- сложность введения устройства в существующие схемы энергетических объектов.

Наиболее близким устройством по принципу обработки топлива и ее результатам, которое можно принять за прототип, является устройство приведенное в патенте РФ 1748937 и приложении 2 к сопроводительному письму заявки на патент, которое состоит из мешалки для предварительного смешивания составляющих компонентов, играющая роль циркуляционной емкости при приготовлении эмульсии, гидродинамического роторного кавитационного аппарата, изготовленного на базе центробежного насоса консольного типа, насоса для подачи готовой композиции в расходную емкость, бака для загрузки дополнительных компонентов, уровнемера для дозирования жидких составляющих композиций, фильтра для улавливания механических примесей, ТЭНов для нагревания компонентов и эмульсий, вентилей, пробковых кранов, трубопроводов.

В указанном прототипе гидродинамический роторный кавитационный аппарат представляет из себя обычный центробежный насос, у которого удлинена ось, на которой смонтирован собственный лопастной ротор насоса и последовательно за ним установлен гидродинамический роторный кавитационный излучатель. Таким образом, гидродинамический роторный кавитационный аппарат выполняет наряду с функцией насоса обработку смеси с помощью гидродинамического роторного кавитационного излучателя, который реализует механическое, кавитационное и ультразвуковое воздействие на подаваемую в аппарат смесь. Основным компонентом в смеси, за счет которой реализуется направленная кавитация, а на базе ее и ультразвук, является вода.

К недостаткам указанного прототипа можно отнести:

- сложность, а в ряде случаев невозможность

введения

устройства в существующие схемы энергетических объектов;

- отсутствие системы управления, позволяющей управлять мощностью кавитационных и ультразвуковых процессов;

- совмещение в

одном гидродинамическом роторном кавитационном аппарате ротора насоса и гидродинамического роторного кавитационного излучателя не позволяет за счет системы управления эффективно

воздействовать на

ультразвуковые и кавитационные процессы;

- наличие открытых емкостей (отсутствие герметичности) для перемешивания смеси приводит к потере легких фракций (летучих), которые

возникают в

результате работы гидродинамического роторного кавитационного аппарата и делают устройство пожароопасным.

Целью предлагаемого изобретения является:

- перевод

жидкого топлива в

другое молекулярное, электромагнитное и т. д. состояние с целью существенного повышения его теплотворной способности;

- утилизация замазученной и замасленной воды;

- утилизация

отработавших масел и других горючих жидких отходов;

- сокращение собственных нужд энергетических объектов за счет существенного уменьшения температуры подогрева мазута в

емкостях его хранения;

- существенное улучшение распыла топлива при использовании существующих форсуночных и горелочных устройств;

- уменьшение экологически вредных веществ в

отходящих газах;

- устройство должно быть герметичным, малогабаритным и позволять быть вписанным в любую схему энергетического объекта любой существующей мощности без каких-либо ее

существенных изменений.

Указанная цель достигается тем, что известное устройство, содержащее гидродинамический роторный кавитационный аппарат без лопастного ротора насоса на своем валу, дополнено насосом, всас которого трубопроводом соединен с коллектором, который трубопроводом через запорное вентильное устройство, расходомер и фильтр соединен с емкостью хранения топлива и трубопроводом соединен с выходом гидродинамического роторного кавитационного аппарата, выход насоса трубопроводом соединен с циркуляционной горизонтально расположенной герметичной цилиндрической емкостью снизу по касательной к ее боковой поверхности рядом с одним из ее торцевых поверхностей, в районе противоположной ее торцевой поверхности сверху по касательной к боковой поверхности емкость трубопроводом соединена с коллектором, к которому параллельно подведены трубопроводы, каждый из которых соединяет его с одной из емкостей для хранения воды, эмульгатора, отработавших масел или других горючих жидких веществ, на каждом из этих трех трубопроводов установлен блок, состоящий из обратного клапана, манометра, вентильного запорного устройства, расходомера, насоса и фильтра соединенных последовательно в указанном порядке трубопроводом, выход коллектора через запорное вентильное устройство трубопроводом соединен со всасом гидродинамического роторного кавитационного аппарата, циркуляционная емкость трубопроводом через свою торцевую поверхность, в районе которой выходит трубопровод в коллектор, соединена с успокоительной герметичной емкостью в верхней ее части, которая трубопроводом, выходящим из ее боковой поверхности, в районе днища соединена с насосом первого подъема энергетического объекта, к успокоительной емкости подведен трубопровод, по которому подается возврат топлива от энергетического объекта, двигатель гидродинамического роторного кавитационного аппарата соединен электрическим кабелем с электронной системой управления его частотой вращения, циркуляционная и успокоительная емкости имеют в своей верхней точке клапана для стравливания воздуха и газа, на циркуляционной емкости, трубопроводе, выходящем из гидродинамического роторного кавитационного аппарата, установлены манометры.

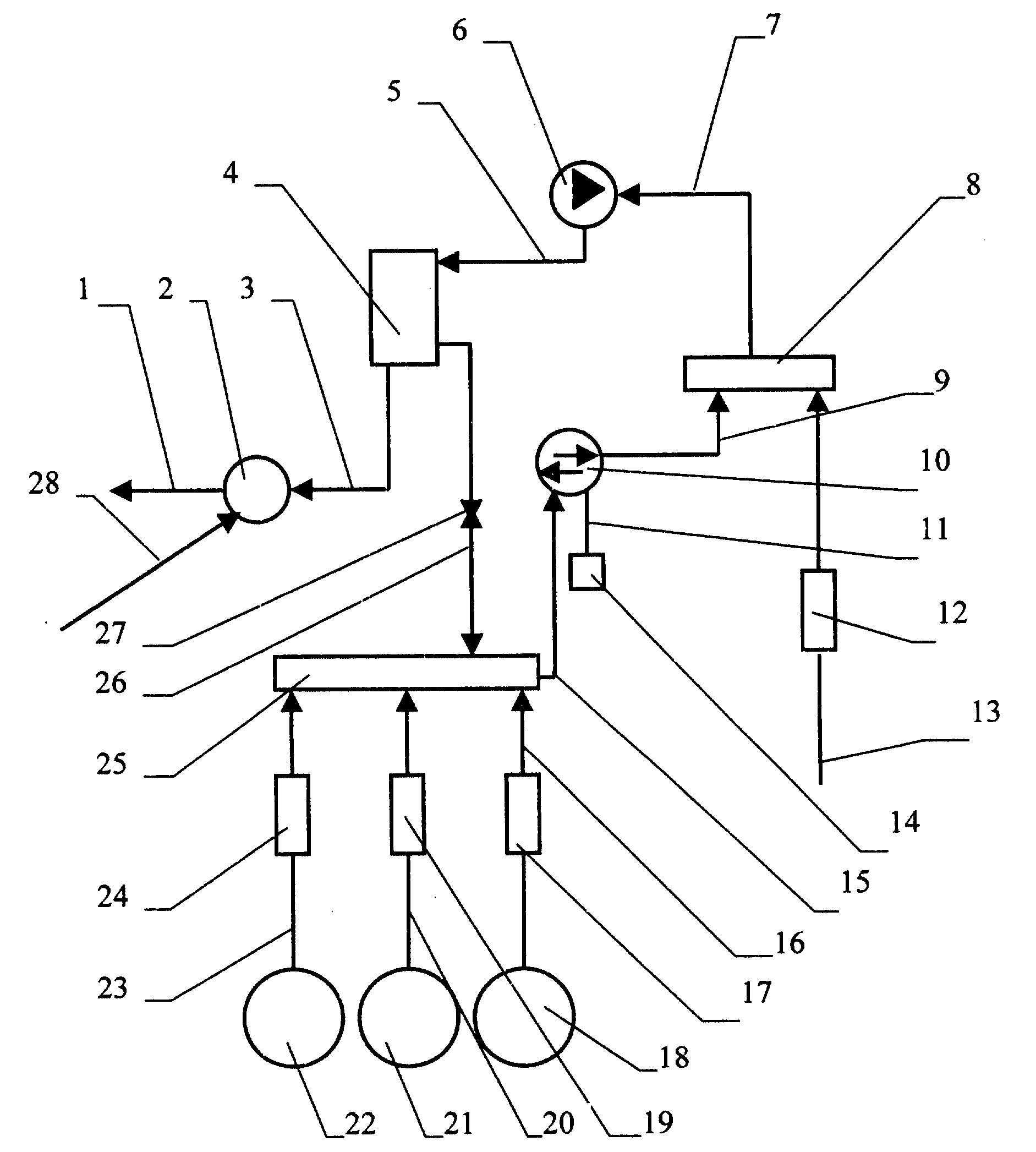

На чертеже схематично показан гидродинамический кавитационный и ультразвуковой преобразователь топлива и схема его привязки к существующим энергетическим объектам. Он состоит из трубопровода 1, по которому подготовленное топливо подается на систему насосов энергетического объекта, успокоительной емкости 2, трубопровода 3, циркуляционной емкости 4, трубопровода 5, насоса 6, трубопровода 7, коллектора 8, трубопровода 9, гидродинамического роторного кавитационного аппарата 10, электрического кабеля 11, блока 12, состоящем из топливного фильтра, расходомера и вентильного запорного устройства, трубопровода 13, по которому насосом 6 производится забор топлива из емкостей его хранения на энергетическом объекте, системы управления частотой вращения электродвигателя гидродинамического кавитационного аппарата 14, трубопровода 15, трубопровода 16, блока 17, состоящим из обратного клапана, манометра, насоса, фильтра, расходомера, запорного вентильного устройства, емкости для хранения воды 18, блока 19, состоящим из обратного клапана, манометра, насоса, фильтра, расходомера, запорного вентильного устройства, трубопровода 20, емкости для хранения эмульгатора 21, емкости для хранения отработанных масел 22, трубопровода 23, блока 24, состоящим из обратного клапана, манометра, насоса, фильтра, расходомера, запорного вентильного устройства, коллектора 25, трубопровода 26, запорного вентильного устройства 27, трубопровода 28, по которому подается возврат топлива от энергетического объекта.

Преобразование топлива проводится следующим образом: если топливом является мазут или нефть, то открывая вентильными устройствами проходы в трубопроводах 13, 16, 19, 26 (если дополнительно сжигаются и отработки масла, то и в трубопроводе 23) и включая насос в блоке 17 (при необходимости и в блоке 24), насос 6 и роторный кавитационный аппарат 10, запускается гидродинамический кавитационный и ультразвуковой преобразователь топлива. Преобразование топлива происходит за счет его многократной обработки мощной объемной плотностью кавитационного, ультразвукового и механического воздействия, которое реализуется за счет роторного кавитационного излучателя. Многократное воздействие на топливо проводится за счет многократного (не менее 5-7 раз) циркулирования его по контуру, состоящего из элементов конструкции 4, 5, 6, 7, 8, 9, 10, 15, 25, 26, 27, которое, в свою очередь, возможно только при условии превосходства расходов насоса 6 и гидродинамического роторного кавитационного аппарата 10 не менее чем в 5-7 раз над расходом топлива при его сжигании. Кроме того, при обработке топлива наряду с указанной циркуляцией используется эффективное его перемешивание за счет вращательного движения в малогабаритной герметичной циркуляционной цилиндрической емкости 4 (объем 20-40 л). Вращательное движение топлива в емкости 4 организуется за счет ввода и вывода трубопроводов 5, 27 по касательной к боковой поверхности емкости и в точках, стоящих рядом с ее торцевыми поверхностями.

Система управления 14 позволяет выбрать оптимальную частоту вращения гидродинамического ротационного кавитационного аппарата 10, а расходомеры и запорные вентильные устройства в блоках 12, 17, 19 и 24 позволяют реализовать необходимое процентное соотношение количества воды, топлива (при необходимости специального эмульгатора и отработавшего масла) по отношению к общей смеси.

При обработке топлив перед их сжиганием, которые не являются эмульгаторами (солярка, бензин, керосин, масла и т. д. ), используются эмульгаторы (нефть, мазут и т. д. ), которые вводятся в топливо из их емкости хранения 21 по трубопроводу 20 с помощью блока 19. Весь остальной процесс преобразования топлива проводится по описанной выше схеме.

Перед подачей преобразованного топлива на насосы энергетического объекта топливо по трубопроводу 3 подается сверху в успокоительную герметичную емкость 2, из которой по трубопроводу 1, выходящему с нижней части емкости, оно подается на насосы первого подъема энергетического объекта. Емкость 2 за счет гравитационной силы позволяет переводить топливо из частично пенообразного состояния в жидкое и тем самым создает нормальные условия для работы перекачивающих насосов первого и второго подъемов энергетического объекта. Кроме того, в емкость 2 по трубопроводу 28 подается возврат топлива от энергетического объекта. Возврат топлива в любое другое место до указанного преобразователя топлива приводит к постепенному увеличению обводнения топлива и, в конечном итоге, к постепенному уменьшению его низшей теплотворной способности.

Результаты физического моделирования сжигания различных типов топлив (нефть, мазут, керосин, солярка, масло, различные смеси) с использованием указанного преобразователя топлива показывают, что теплотворная способность топлива существенно повышается, распыление топлива при использовании существующих форсуночных и горелочных устройств существенно усиливается, а горение улучшается, расходы на подогрев топлива в его емкостях хранения резко уменьшаются, количество вредных веществ с уходящими газами уменьшается, сам топливный преобразователь очень просто вписывается в любую схему энергетического объекта независимо от его мощности, с помощью указанного преобразователя можно провести утилизацию замазученной и замасленной воды, а также отработанных масел.

Испытания гидродинамического кавитационного ультразвукового преобразователя топлива мощностью 23 кВт на мазутной котельной,

имеющей 12 котлов типа ДКВР-13, показали

- возможность

экономии топлива не менее 30% без потери по выработке пара и горячей воды;

- возможность использования не менее 70% воды, для

подготовки водомазутных эмульсий и эффективное их сжигание;

- высокую надежность в работе;

- удобство и простоту в эксплуатации;

- пожаробезопасность;

- резкое

улучшение экологии за счет сжигания замазученной воды и уменьшения

количества вредных веществ в уходящих газах;

- снижение затрат на обогрев мазута в емкостях хранения, т. к. подогрев топлива

происходит в процессе его преобразования и подачи его по

трубопроводам на форсуночные и горелочные устройства без использования внешних подогревателей. Подогрев топлива в трубопроводах происходит за

счет внутренних реакций в топливе, при которых происходит

выделение тепла.

Реферат

Изобретение относится к энергетике и может быть использовано для экономии жидкого топлива и повышения КПД энергетических комплексов. Сущность изобретения: гидродинамический кавитационный и ультразвуковой преобразователь топлива представляет из себя внутренний циркуляционный контур обработки различных типов жидких топлив, состоящий из насоса, циркуляционной емкости, гидродинамического роторного кавитационного аппарата с системой управления его электродвигателя, трубопроводов, запорных вентильных устройств, манометров, а также проточной части, состоящей как из элементов циркуляционного контура (насоса, циркуляционной емкости, трубопроводов), так и из коллекторов трубопроводов подачи топлива, воды, различных жидких горючих отходов, баков их хранения, расходомеров, фильтров, вентильных запорных устройств, насосов, успокоительной емкости, манометров и трубопровода подачи преобразованного топлива на насосы первого подъема энергетического объекта. Использование предлагаемого устройства без существенных энергетических затрат позволяет получить новое топливо с более высокой теплотворной способностью по отношению к искомому, сократить расходы топлива не менее чем на 30%, утилизировать замазученную и замасленную воду, уменьшить количество вредных веществ в уходящих газах, улучшить работу форсуночных и горелочных устройств, в разы уменьшить энергетические расходы на подогрев топлива в емкостях их хранения, утилизировать любые жидкие горящие отходы. Изобретение легко вписывается в любую схему энергетического объекта независимо от количества расходуемого на нем топлива. 1 ил.

Комментарии