Система управления для управления подачей с сжиганием пылевидного топлива в стекловаренной печи - RU2355650C2

Код документа: RU2355650C2

Чертежи

Описание

Предпосылки создания изобретения

Область изобретения

Настоящее изобретение относится к системе управления для управления подачей и сжиганием пылевидного топлива в стекловаренной печи и, более конкретно, к системе управления, которая подает распыленное топливо в стекловаренную печь.

Уровень техники

Стекло варят в печах разного типа и с помощью разных видов топлива, в зависимости от конечных характеристик изделия и с учетом тепловой эффективности процессов плавки и очистки. Ванные стекловаренные печи использовавшиеся для варки стекла (на газообразном топливе) имели несколько горелок, расположенных по бокам печи и вся установка выглядела как замкнутый короб с дымоходом, который мог размещаться в начале питателя или в самом конце печи, то есть внизу по потоку. Однако в стекле, выходящем из высокотемпературных печей, возникают огромные потери тепла. Например, при температуре 2500°F (~1371°C) для печи, работающей на природном газе, 62% от подаваемого в печь тепла уходит с топочным газом.

Для того чтобы использовать остающееся в топочном газе тепло, появились более сложные и дорогие конструкции, называемые регенеративными печами. Хорошо известно, что для эксплуатации регенеративной стекловаренной печи множество газовых горелок связывают с парой герметизированных регенераторов, расположенных рядом друг с другом. Каждый регенератор имеет нижнюю камеру, огнеупорную структуру над нижней камерой и верхнюю камеру, размещенную над этой структурой. Каждый регенератор имеет свой соответствующий канал, соединяющий соответствующую верхнюю камеру с плавильной и рафинирующей камерой печи. Горелки предназначены для сжигания топлива, например, природного газа, жидкой нефти, мазута или других видов газообразного или жидкого топлива, которое пригодно для использования в стекловаренной печи и, тем самым, для подачи тепла в камеру для плавления и рафинирования исходных материалов для получения стекла. В плавильную и рафинирующую камеру с одного ее конца, где расположен загрузочный карман, подают исходные материалы для получения стекла, а на другом конце камеры находится распределитель расплава, содержащий последовательность каналов, через которые расплав стекла можно выводить из плавильной и рафинирующей камеры.

Горелки могут устанавливаться в нескольких возможных конфигурациях, например в сквозной конфигурации, в боковой конфигурации или в нижней конфигурации. Топливо, например природный газ, подают из горелки во входящий поток предварительно подогретого воздуха, который называют "воздухом для горения", также приходящего от каждого регенератора во время цикла обжига или реверсной последовательности, и полученное пламя и продукты горения, получаемые в этом пламени, проходят над поверхностью расплава стекла в плавильной и рафинирующей камере.

При работе регенераторы выполняют последовательные циклы производства воздуха горения и отдачи тепла. Каждые 20-30 минут, в зависимости от конкретной печи, траектория пламени реверсируется. Задача каждого регенератора - запасти отходящее тепло, что позволяет достичь большей эффективности и более высокой температуры пламени, которую невозможно получить при обычном атмосферном воздухе.

Для работы стекловаренной печи топливо подают на горелки и подачей воздуха горения управляют, измеряя поток воздуха, генерируемый на выходе нагнетателя и в верхней части структуры, при этом количество кислорода и горючего материала поддерживают таким, чтобы в плавильной камере или в точках вдоль плавильной камеры воздух горения подавался в меньшем количестве, чем необходимо для полного сгорания подаваемого топлива.

В прошлом для выплавки стекла использовался мазут, являющийся продуктом перегонки нефти. Этот вид топлива использовался много лет, но ужесточение экологических требований привело к сокращению применения мазута, поскольку этот вид топлива имеет примеси, остающиеся от сырой нефти, такие как сера, ванадий, никель и некоторые другие тяжелые металлы. Сжигание мазута сопряжено с загрязняющими выбросами, такими как SOx, NOx и твердые частицы. Недавно в отрасли, производящей стекло, перешли на природный газ, как более чистое топливо. Все тяжелые металлы и сера, имеющиеся в жидких остаточных продуктах перегонки нефти, в природном газе отсутствуют. Однако высокая температура, даваемая пламенем природного газа, является очень эффективной средой для получения больше NOx, чем других загрязняющих веществ. В этом смысле предпринималось много усилий к разработке горелок, дающих низкое содержание NOx при сжигании природного газа. Дополнительно были разработаны различные технологии предотвращения образования NOx. Примером является технология Oxy-Fuel, где для процесса горения вместо воздуха используется кислород. Эта технология имеет неудобство, заключающееся в том, что она требует стекловаренную печь со специально подготовленными огнеупорами, поскольку необходимо предотвратить инфильтрацию воздуха. Использование кислорода также дает пламя с более высокой температурой, но при отсутствии азота образование NOx резко сокращается.

Другим недостатком процесса Oxy-fuel является стоимость самого кислорода. Для того, чтобы его удешевить, необходимо разместить установку по производству кислорода рядом с печью, чтобы подавать требуемый для плавки кислород.

Однако растущая стоимость энергии (в первую очередь, природного газа) вынуждает основных производителей флоат-стекла требовать дополнительную плату за листовое стекло. В этом году цены на природный газ выросли на 120% (только в Мексике или везде), что значительно превышает прежние прогнозы.

Среди производителей стекла бытует общее мнение, что дистрибуторы будут вынуждены внимательно рассмотреть новые надбавки к цене и, скорее всего, они будут введены.

Учитывая предшествующий уровень техники, настоящее изобретение направлено на применение других технологий для снижения стоимости выплавки с использованием твердого топлива, полученного как остаточные материалы от перегонки нефти, такого как нефтяной кокс, при производстве стекла экологически чистым способом.

Главным отличием этого типа топлива по сравнению с топочным мазутом и природным газом является его физическое состояние, так как мазут находится в жидкой фазе, а природный газ - в газовой фазе, в отличие от нефтяного кокса, который является твердым веществом. Топочный мазут и нефтяной кокс имеют одинаковые виды примесей, поскольку и тот и другой являются продуктом, полученным при перегонке сырой нефти, но отличаются количеством примесей. Нефтяной кокс производят по трем разным процессам, которые называются "отложенный", "жидкий" и "гибкий". Остаточные продукты процесса перегонки помещают в барабаны и нагревают до 900-1000°F (~482-537°C) в течение 36 часов для удаления из них большинства летучих веществ. Летучие вещества удаляют из верхней части барабанов коксования, а оставшийся в барабанах материал представляет собой твердый камень, состоящий приблизительно из 90% углерода, а остальное - примеси от использовавшейся сырой нефти. Камень извлекают из барабанов с помощью гидравлических сверл и водяных насосов.

Типичный состав нефтяного кокса таков: углерод - прибл. 90%, водород - прибл. 3%, азот - прибл. 2-4%, кислород - прибл. 2%, сера прибл. от 0,05 до 6%, остальное - прибл. 1%.

Использование нефтяного кокса

Твердое топливо на основе нефти уже использовалось при производстве цемента и в тепловых электростанциях. ПО данным Расе Consultants Inc. использование нефтяного кокса в 1999 году в цементной и электроэнергетической отраслях составило 40% и 14% соответственно.

В обеих отраслях сжигание нефтяного кокса происходит в системе открытого пламени, где атмосфера, создаваемая сжиганием топлива, находится в прямом контакте с продуктом. При производстве цемента необходима вращающаяся печь, создающая тепловой профиль, требуемый продуктом. В этой вращающейся печи постоянно образуется оболочка из расплавленного цемента, предотвращающая прямой контакт горячих газов и пламени с огнеупорами печи, не допуская их коррозии. В этом случае кальцинированный продукт (цемент) поглощает газы, образующиеся при горении, не допуская эрозионного и абразивного влияния ванадия, SO3 и NOx на вращающуюся печь.

Однако из-за высокого содержания серы и ванадия использование нефтяного кокса не распространено в стекловарении, поскольку они оказывают негативное влияние на структуру огнеупоров и создают экологические проблемы.

Проблемы огнеупоров

В стекловарении используется несколько видов огнеупорных материалов и большинство из них применяется для выполнения нескольких функций, не только для создания тепловых условий, но и для противодействия химическим реакциям и механической эрозии, которые вызываются примесями, содержащимися в ископаемом топливе.

Применение ископаемого топлива в качестве основного источника энергии приводит к попаданию в печь разного рода тяжелых металлов, содержащихся в этом топливе, таких как пентоксид ванадия, оксид железа, оксид хрома, кобальт и пр. В процессе сжигания большая часть тяжелых металлов испаряется из-за низкого давления насыщенного пара оксида металла и высокой температуры в плавильной печи.

Химические характеристики топочного газа, выходящего из печи, в большинстве случаев являются кислотными из-за высокого содержания серы в ископаемом топливе. Кроме того, пентоксид ванадия также показывает кислотное поведение, как и сера в топочном газе. Оксид ванадия представляет собой источник повреждений основных огнеупоров в связи кислотным поведением этого оксида в газообразном состоянии. Хорошо известно, что пентоксид ванадия сильно реагирует с оксидом кальция, образуя при 1275°С двухкальциевый силикат.

Этот двухкальциевый силикат продолжает разрушения, образуя фазу мервинита, затем монтичеллита и, наконец, форстерит, который реагирует с пентоксидом ванадия, образуя трехкальциевый ванадат с низкой температурой плавления.

Единственным способом снизить ущерб, наносимый основным огнеупорам, является снижение количества оксида кальция в основном огнеупоре во избежание образования двухкальциевого силиката, который продолжает реагировать с пентоксидом ванадия до разрушения огнеупора.

С другой стороны, основная проблема использования нефтяного кокса связана с высоким содержанием серы и ванадия, которые оказывают негативное влияние на структуру огнеупоров в печи. Первейшим требованием к характеристикам огнеупора является способность выдерживать высокие температуры в течение длительного времени. Кроме того, он должен выдерживать резкие перепады температур, сопротивляться эрозионному воздействию расплава стекла, коррозионному воздействию газов и абразивному воздействию частиц, находящихся в атмосфере.

Влияние ванадия на огнеупоры изучено в различных статьях, например, Roy W. Brown and Karl H. Sandmeyer "Sodium Vanadate's effect on superstructure refractories". Part II, The Glass Industry Magazine, November and December 1978. В этой статье исследователи тестировали различные литые огнеупоры, которые предназначались для противодействия атакам ванадия в литых композициях, таких как оксид алюминия - оксид циркония - оксид кремния (AZS), альфа-бета оксид алюминия, альфа оксид алюминия и бета оксид алюминия, которые широко используются в верхней обвязке ванны для варки стекла.

J.R. Mclaren и H.M.Richardson в статье "The Action of Vanadium Pentoxide on Aluminum Silicate Refractories" описали серию экспериментов, в которых проводилась коническая деформация образцов из блоков с содержанием оксида алюминия 73%, 42% и 9%, при этом в каждом образце имелись примеси пентоксида ванадия, одного или в комбинации с оксидом натрия или оксидом кальция.

Обсуждение результатов было сосредоточено на воздействии пентоксида ванадия, воздействии пентоксида ванадия с оксидом натрия и воздействии пентоксида ванадия с оксидом кальция. Они пришли к выводу, что

1. Муллит устойчив к воздействию пентоксида ванадия при температурах до 1700°С.

2. Не обнаружено доказательств образования кристаллических соединений или твердых растворов пентоксида ванадия и оксида алюминия или пентоксида ванадия и окиси кремния.

3. Пентоксид ванадия может действовать как минерализатор во время зашлаковывания алюмосиликатных огнеупоров мазутной золой, но она не является основным зашлаковывающим агентом.

4. Пентоксид ванадия образует с оксидами натрия и кальция, особенно с первым, соединения с низкой точкой плавления.

5. В реакциях между ванадатами натрия или кальция и алюмосиликатами шлаки с низкой точкой плавления больше образуются в блоках с высоким содержанием оксида кремния, чем в блоках с высоким содержанием оксида алюминия.

Т.S. Busby и М. Carter в статье "The Effect of SO3, Na2SO4 and V2O5 on the bonding minerals of basic refractories", Glass Technology Vol.20 No. April 1979 испытали несколько шпинелей и силикатов, связующих минералов в основных огнеупорах, в серосодержащей атмосфере между 600°С и 1400°С как с добавками Na2SO4 и V2O5, так и без них. Было обнаружено, что часть MgO или СаО в этих минералах преобразуются в сульфаты. Скорость реакции увеличивалась в присутствии Na2SO4 или V2O5. Полученные результаты указывают, что СаО и MgO в основных огнеупорах могут переходить в сульфат, если они применяются в печи, где в отходящих газах присутствует сера. Сульфат кальция образуется при температуре ниже 1400°С, а сульфат магния образуется при температуре ниже 1100°С.

Однако, как было описано выше, влияние ванадия на огнеупоры создает множество проблем в стекловаренных печах, которые полностью не решены.

Нефтяной кокс и окружающая среда

Другая проблема, связанная с использованием нефтяного кокса, связана с окружающей средой. Высокое содержание серы и таких металлов, как никель и ванадий в продуктах сгорания нефтяного кокса провоцирует экологические проблемы. Однако уже существуют разработки, направленные на сокращение содержание серы или на обессеривание нефтяного кокса, имеющего высокое содержание серы (более 5% по весу). Например, патент США №4389388, выданный Чарльзу П. Гофорту 21 июня 1983 года, направлен на десульфуризацию нефтяного кокса. Нефтяной кокс обрабатывают для снижения содержания серы. Молотый кокс вводят в контакт с горячим водородом под давлением на 2-60 с. Обессеренный кокс пригоден для использования в металлургии и в электродах.

Патент США №4857284, выданный Ральфу Хауку 15 августа 1989 года относится к процессу обессеривания отходящих газов восстановительной шахтной печи. В этом патенте описан новый процесс удаления серы, содержащейся в газообразной составляющей путем абсорбции по меньшей мере из части отходящего газа восстановительной шахтной печи для железной руды. Отходящий газ сначала очищают в скруббере и охлаждают, после чего обессеривают и во время этого процесса материал, абсорбирующий серу, частично образован губчатым железом, полученным в восстановительной шахтной печи. Обессеривание преимущественно происходит при температуре в диапазоне от 30°С до 60°С. Процесс предпочтительно проводят в атмосфере CO2, полученной из дутьевого газа, и часть дутьевого газа используют в качестве транспортного газа.

Патент США №4894122, выданный Артуро Лацкано-Наварро и др. 16 января 1990, относится к процессу обессеривания остаточных продуктов перегонки нефти в форме частиц кокса, имеющих первоначальное содержание серы более чем прибл. 5% по весу. Обессеривание осуществляют непрерывным электротермическим процессом, основанным на множестве последовательно соединенных псевдоожиженных слоев, куда последовательно поступают частицы кокса. Тепло, необходимое для обессеривания частиц кокса, получают используя частицы кокса как электрическое сопротивление в каждом псевдоожиженном слое, используя пару электродов, введенных в псевдоожиженные частицы кокса, и пропуская электрический ток через электроды и через псевдоожиженные частицы кокса. Последний псевдоожиженный слой не имеет электродов для охлаждения обессеренных частиц кокса после того, как содержание серы упадет до менее 1% по весу.

Патент США №5259864, выданный Ричарду Б. Гринволту 9 ноября 1993 г., направлен на способ удаления экологически нежелательных материалов, содержащихся в нефтяном коксе, а также серы и тяжелых металлов, содержащихся в нем; и, кроме того, на обеспечение топлива для процесса получения расплавленного железа или стальных полупродуктов и восстановительного газа в плавильной печи-газификаторе, имеющей верхний конец загрузки топлива, конец выпуска восстановительного газа, нижний конец сбора расплавленного металла и шлака и средство для загрузки черных металлов в печь-газификатор; при этом подают нефтяной кокс в печь-газификатор с верхнего конца для загрузки топлива, вдувают газ, содержащий кислород в нефтяной кокс для получения по меньшей мере первого псевдоожиженного слоя частиц кокса, подают черные металлы в печь-газификатор через средство загрузки, проводят реакцию нефтяного кокса, кислорода и частиц черных металлов для сжигания основной части нефтяного кокса для получения восстановительного газа и расплава железа или стальных полупродуктов, содержащих тяжелые металлы, высвобожденные при сжигании нефтяного кокса, а также шлака, содержащего серу, высвобожденную при сжигании нефтяного кокса.

В стекловарении следует учитывать дополнительный фактор, которым является в основном загрязнение воздуха. Плавильная печь создает более 99% всех газообразных и твердых выбросов от всех выбросов стекольного завода. Отходящий газ стекловаренной печи состоит в основном из двуокиси углерода, азота, водяного пара, оксидов серы и оксидов азота. Отходящие газы, выбрасываемые плавильными печами, состоят в основном из газообразных продуктов сгорания топлива, и из газов, возникающих при плавлении шихты, которые в свою очередь зависят от химических реакций, происходящих в это время. Доля газов шихты в печах, нагреваемых только пламенем, составляет 3-5% от общего объема газов.

Доля компонентов, загрязняющих воздух в отходящих газах зависит от типа сжигаемого топлива, его теплотворной способности, температуры воздуха для горения, конструкции горелки, конфигурации пламени и избытка подаваемого воздуха. Источником оксидов серы в отходящих газах стекловаренной печи является сжигаемое топливо, а также газы плавящейся шихты.

Предлагались различные механизмы, включающие придание свойств летучести этим оксидам металлов и перевод их в гидроксиды. В любом случае, из химических анализов реальных частиц хорошо известно, что более 70% этих материалов являются соединениями натрия, около 10-15% - соединениями кальция и остальное - главным образом магний, железо, оксид кремния и оксид алюминия.

Другим важным соображением, относящимся к стекловаренной печи, являются выбросы SO2. Выброс SO2 является функцией серы, содержащейся в сырье и топливе. Во время разогрева печи, например, до рабочей температуры, происходит существенное выделение SO2. Количество выбросов SO2 составляет от 2,5 фунтов (-1,1 кг) до 5 фунтов (~2,2 кг) на тонну выплавленного стекла. Концентрация SO2 в отходящих газах по существу составляет 100-300 частей на миллион при плавке на природном газе. При использовании топлива с высоким содержанием серы добавляется примерно 4 фунта (~1,8 кг) SO2 на тонну стекла на каждый 1% содержания серы в топливе.

С другой стороны, многими авторами изучалось и описывалось образование NOx в результате процессов горения (Zeidovich, J. The oxidation of Nitrogen in Combustion and explosions. Acta Physiochem. 21(4) 1946; Edwards, J.B. Combustion: The formation and emission of trace species. Ann Arbor 3cience Publishers, 1974, p-39).

Это было признано и Отделом стандартов на выбросы Департамента по планированию и стандартам по качеству воздуха (USEPA) в их отчете "NOx Emossions from glass manufacturing", куда вошли сообщения Зельдовича о гомогенном образовании NOx и эмпирические уравнения Эдвардса. Зельдович разработал коэффициенты кинетики для образования NO и NO2 в результате процессов высокотемпературного сгорания.

Наконец, в нормальных рабочих условиях, когда пламя правильно отрегулировано и печи хватает воздуха для горения, в выхлопных газах образуется очень мало СО или других остатков неполного сгорания ископаемого топлива. Концентрации этих веществ в газе составляют менее 100 частей на миллион, возможно, менее 50 частей на миллион при производственном соотношении 0,2% на тонну. Управлять количеством таких загрязняющих веществ можно, просто правильно настроив горение.

Технологии снижения газообразных выбросов по существу ограничиваются правильным выбором сжигаемого топлива и сырья, а также конструкцией и эксплуатацией печи. В патенте США №5053210, выданном Майклу Бакселю и др. 1 октября 1991 года описаны способ и устройство для очистки отходящих газов, в частности для обессеривания и удаления NOx из отходящего газа путем многоступенчатой абсорбции и каталитической реакции в текущем под воздействием силы тяжести слое гранулированных содержащих углерод материалов, с которыми контактирует поперечный поток газа, где минимум два подвижных слоя размещают последовательно относительно пути газа так, что устранение NOx происходит во втором или любом последующем подвижном слое. Там, где нужно очищать большие объемы отходящих газов от промышленных печей, на такую очистку сильно влияют образующиеся полосы газа с меняющимися в широких пределах концентрациями двуокиси серы. Этот недостаток устраняется за счет того, что очищенный газ, выходящий из первого подвижного слоя и имеющий локально меняющийся градиент концентрации двуокиси серы, повторно перемешивают перед тем, как добавить аммиак как реагент для удаления NOx.

Патент США №5636240, выданный Дженг-Сяну и др. 3 июня 1997 года, относится к процессу и устройству для управления загрязнением воздуха для стекловаренных печей, применяемых в выходном канале для отходящих газов печи, при которых пропускают газы через нейтрализующую градирню распылительного типа для удаления сульфатов из отходящих газов путем распыления абсорбента (NaOH) для понижения задымления отработанного газа и применяют пневматическое устройство для периодической подачи зольной пыли или гироксида кальция в канал между нейтрализующей градирней распылительного типа и пылеуловительной камерой с рукавными фильтрами для поддержания нормальной работы рукавных фильтров в пылеуловительной камере.

Учитывая все вышеизложенное, заявка на патент США SN 09/816254 того же заявителя, что и по настоящему изобретению, относится к способу и системе для подачи и сжигания пылевидного нефтяного кокса в стекловаренной печи. В этом изобретении пылевидный нефтяной кокс, относящийся к типу, содержащему углерод, серу, азот, ванадий, железо и никель, сжигают в стеколоваренной печи с боковым расположением каналов для плавления исходным материалов для получения стекла для производство стеклянных листов или контейнеров. Имеется средство для подачи пылевидного топлива в по меньшей мере одну горелку, которая расположена у каждого из множества первых и вторых боковых каналов участка плавления стекла указанной стекловаренной печи для сжигания пылевидного топлива во время циклов выплавки стекла, при этом стекловаренная печь содержит огнеупорное средство в регенеративных камерах стекловаренной печи для противодействия эродирующему воздействию расплава стекла, коррелирующему воздействию газов, образующихся в результате горения и абразивных сил частиц, содержащихся в атмосфере, возникающих при сжигании указанного пылевидного топлива в этой печи. Наконец, имеется средство для управления загрязнением воздуха в выходном канале для отходящих газов, образующихся после сжигания пылевидного топлива в стекловаренной печи, при этом указанное средство управляет загрязнением воздуха, уменьшая выбросы соединений серы, азота, ванадия, железа, и никеля в атмосферу.

Однако для управления подачей и сжиганием пылевидного топлива в стекловаренной печи в время циклов выплавки стекла, настоящее изобретение относится к системе управления для управления подачей и сжиганием распыленного топлива в стекловаренной печи. Управление осуществляется через непрерывный мониторинг различных переменных или параметров, связанных с процессом, таким как расход газа на каждой горелке, скорость подачи пылевидного топлива, скорость нагнетателя, давление на нагнетателе, расход транспортного воздуха, внутреннее давление в печи, скорость отвода газов в дымоходе, давление газов на выходе и на входе системы экологического контроля, температура печи, температура в камерах сгорания, и температурный профиль в печи, для того чтобы анализировать поведение печи, в которой применяется нефтяной кокс. Все эти факторы отслеживаются и синхронизируются посредством программируемого контроллера для проведения циклов подачи воздуха для горения и отходящего тепла в печи, которые чередуются каждые 20-30 минут в зависимости от конкретной печи. Также могут осуществляться автоматические циклы посредством мониторинга температуры в печи в соответствии с заранее созданными температурными циклами в программируемом контроллере.

Краткое описание изобретения

В соответствии с настоящим изобретением его первой целью является создание системы управления для подачи пылевидного топлива в стекловаренную печь, которая автоматически управляет подачей пылевидного топлива в печь.

Другой целью настоящего изобретения является создание системы управления для подачи пылевидного топлива в стекловаренную печь, которая отслеживает все переменные процессы стекловарения и управляет ими для выполнения синхронизированных циклических операций подачи топлива, воздуха для горения и выпуска отработанных газов в стекловаренной печи.

Другой целью настоящего изобретения является создание системы управления для подачи пылевидного топлива в стекловаренную печь, которая позволяет координировать последовательность работы всех различных систем, которые взаимодействуют на протяжении всего процесса хранения, погрузочно-разгрузочных работ, транспортировки, подачи, сжигания и удаления пылевидного топлива в процессе варки стекла. Система управления обеспечивает взаимодействие между системой управления сгоранием и системой управления подачей, системой управления плавкой, системой экологического контроля, системой управления удалением отходов, и системой управления хранением и транспортировкой для осуществления обмена данными обо всех переменных, регулируемых и отслеживаемых на различных этапах процесса и на разных элементах оборудования и для подачи пылевидного топлива на множество горелок, которые связаны с парой герметизированных регенераторов регенеративной стекловаренной печи.

Другой целью настоящего изобретения является создание системы управления для подачи пылевидного топлива в стекловаренную печь, где в камере плавления могут быть размещены горелки для сжигания нефтяного кокса, газа или топочного мазута.

Эти и другие цели настоящего изобретения будут очевидны специалистам из нижеследующего подробного описания, иллюстрируемого прилагаемыми чертежами.

Краткое описание чертежей

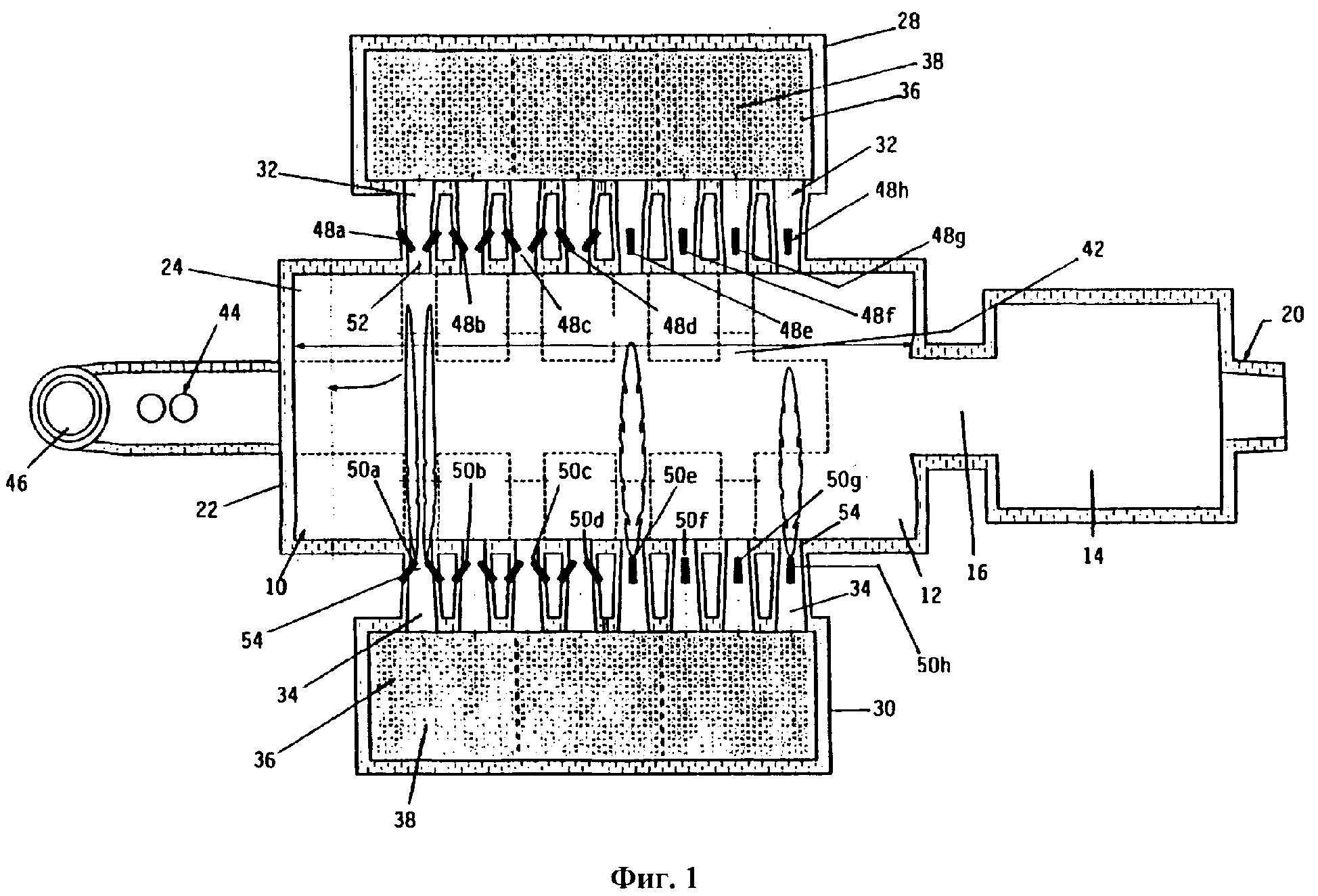

Фиг.1 - вид сверху стекловаренной печи регенеративного типа.

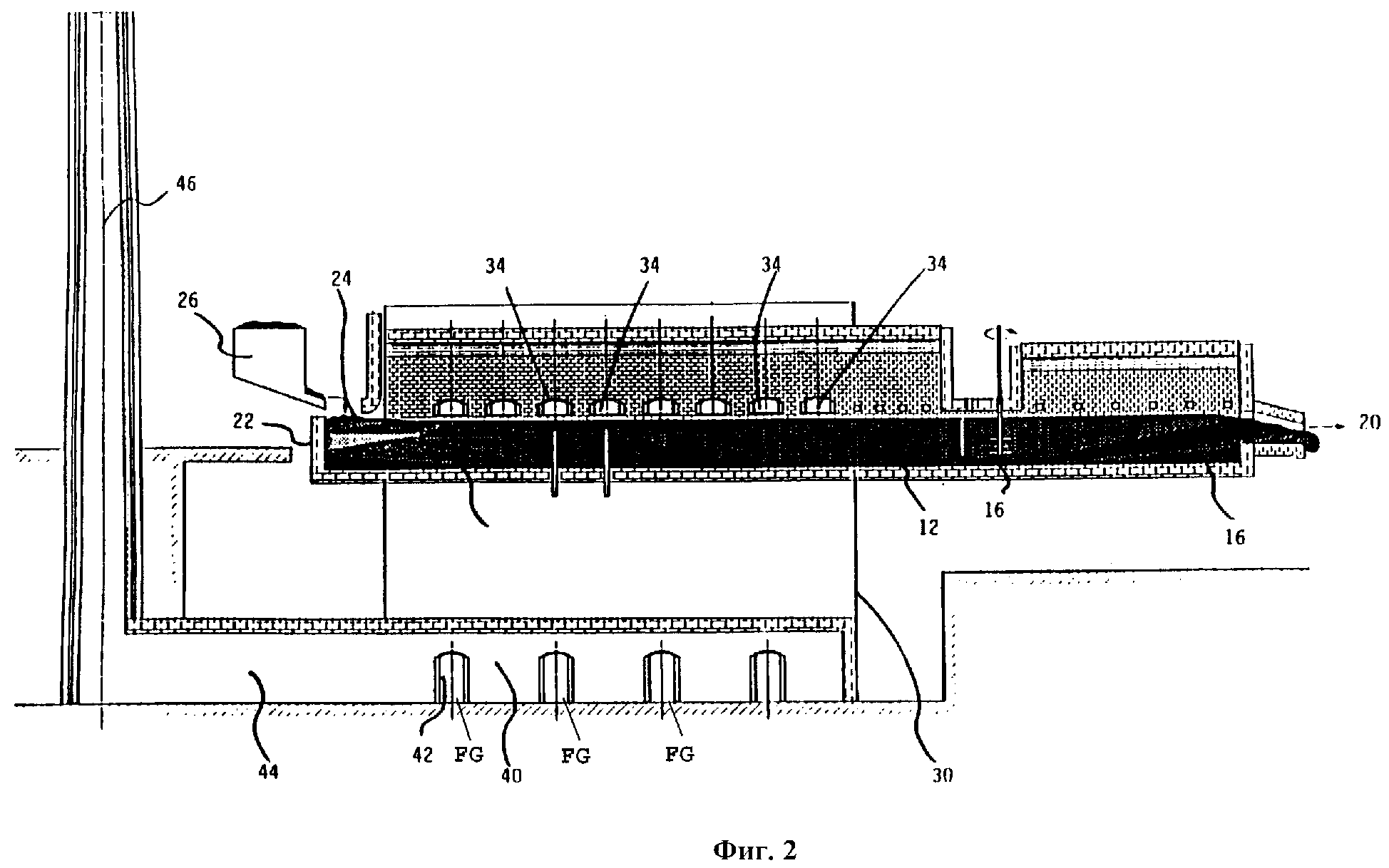

Фиг.2 - схематический продольный вид печи по фиг.1.

Фиг.3 - схематический вид системы для подачи и сжигания пылевидного топлива по настоящему изобретению.

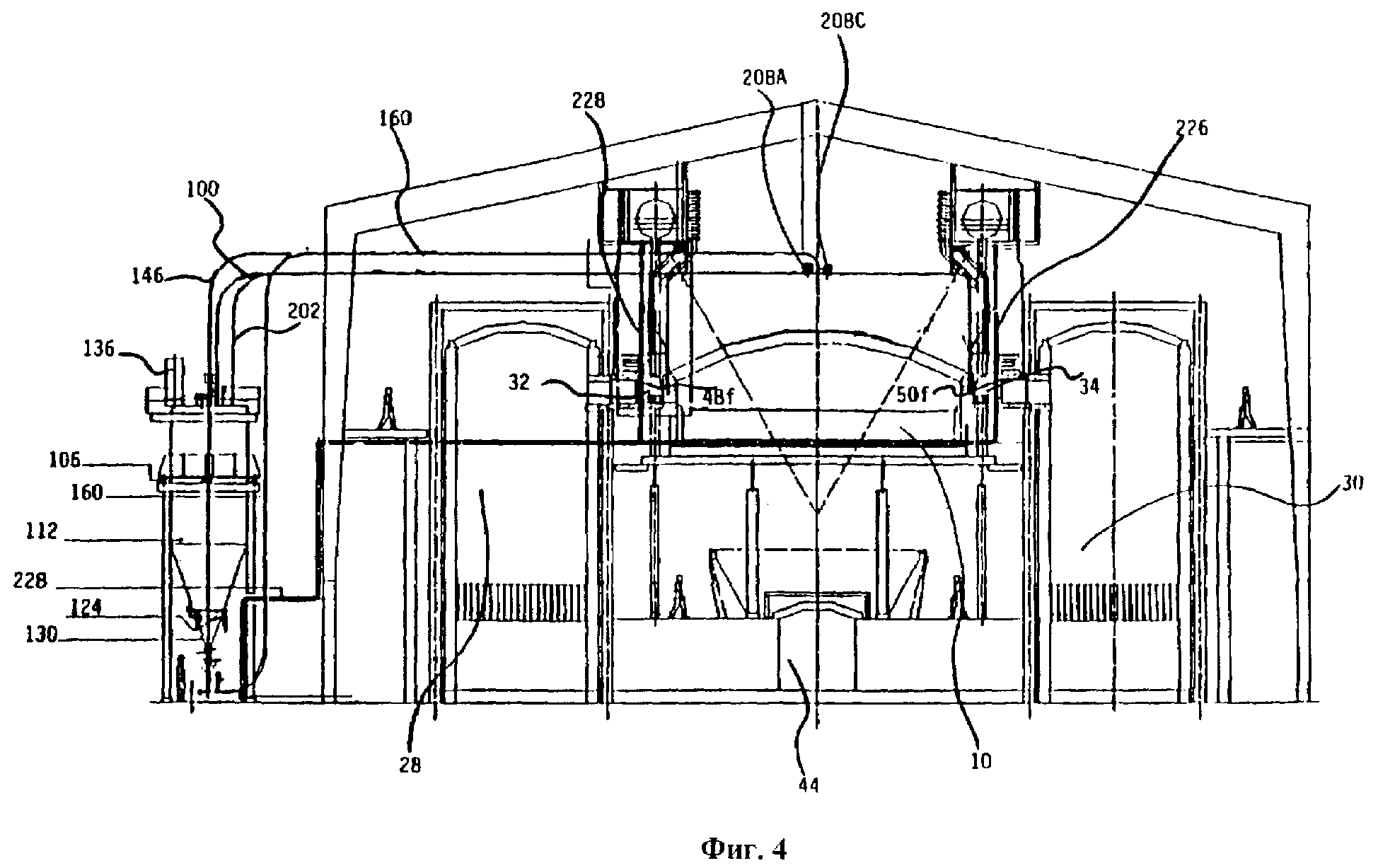

Фиг.4 - вид сбоку системы для подачи и сжигания пылевидного топлива в комбинации со стекловаренной печью регенеративного типа.

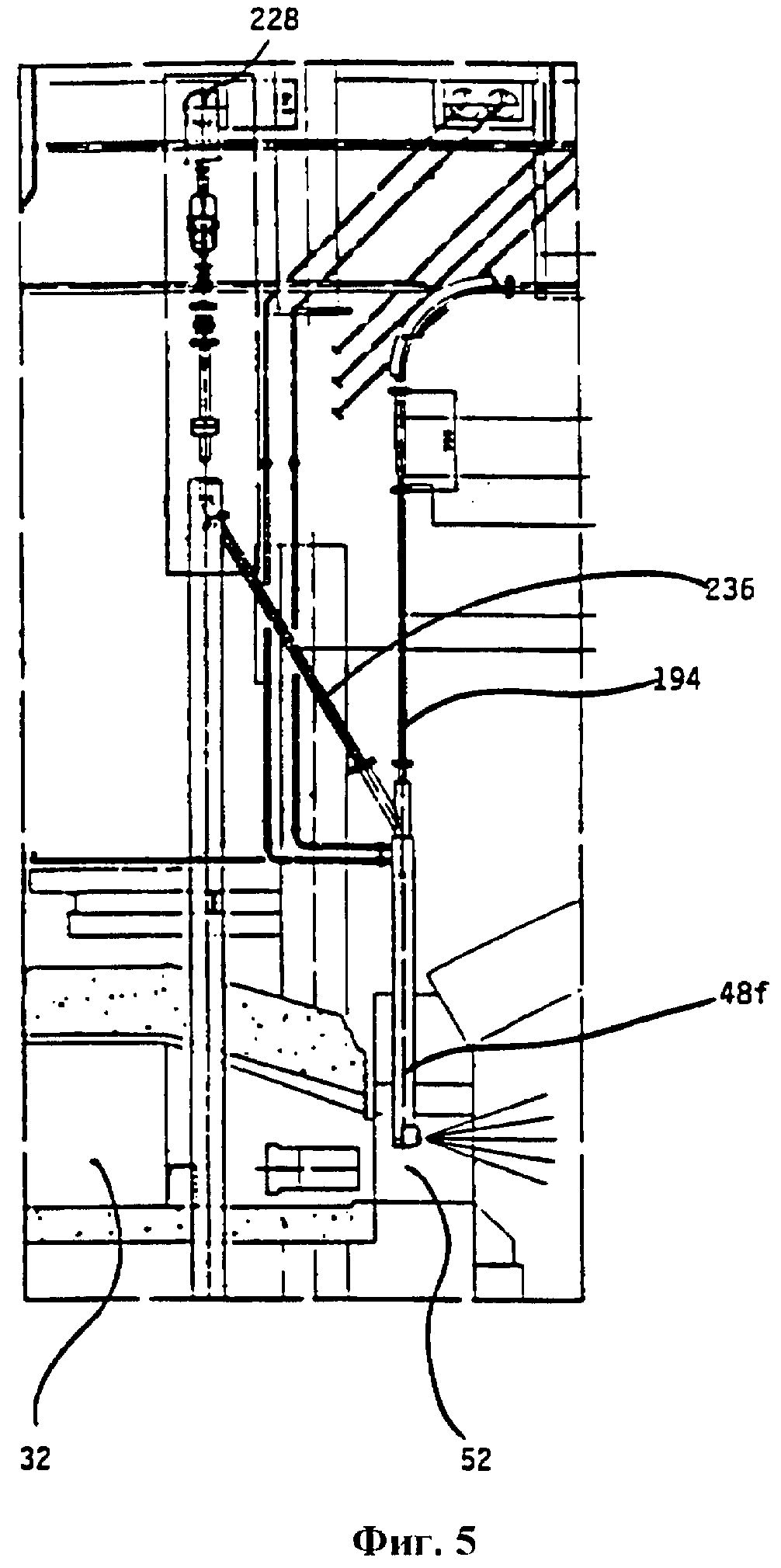

Фиг.5 - детальный вид расположения горелки для подачи и сжигания пылевидного топлива по настоящему изобретению.

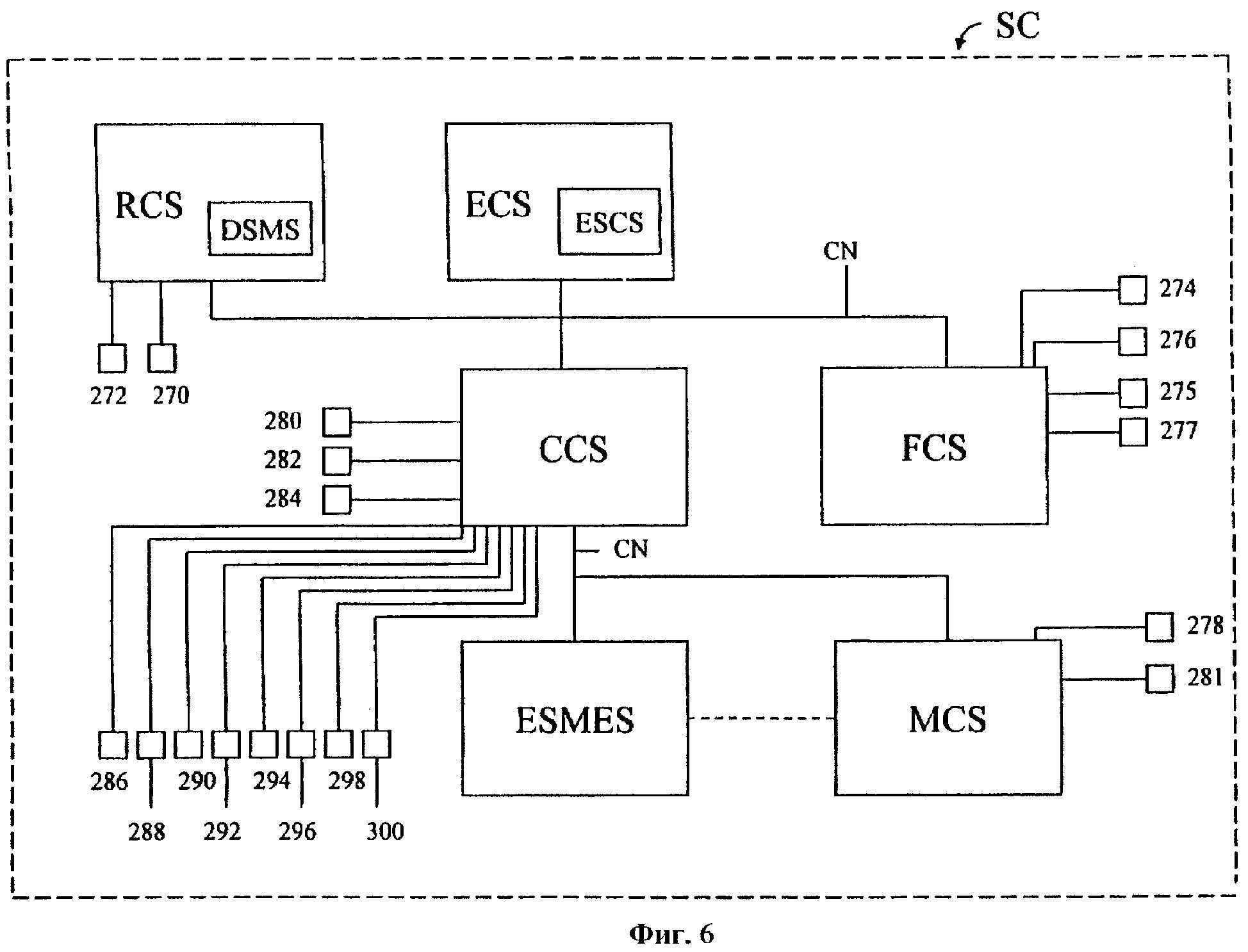

Фиг.6 - блок-схема основных частей системы управления, построенной по настоящему изобретению.

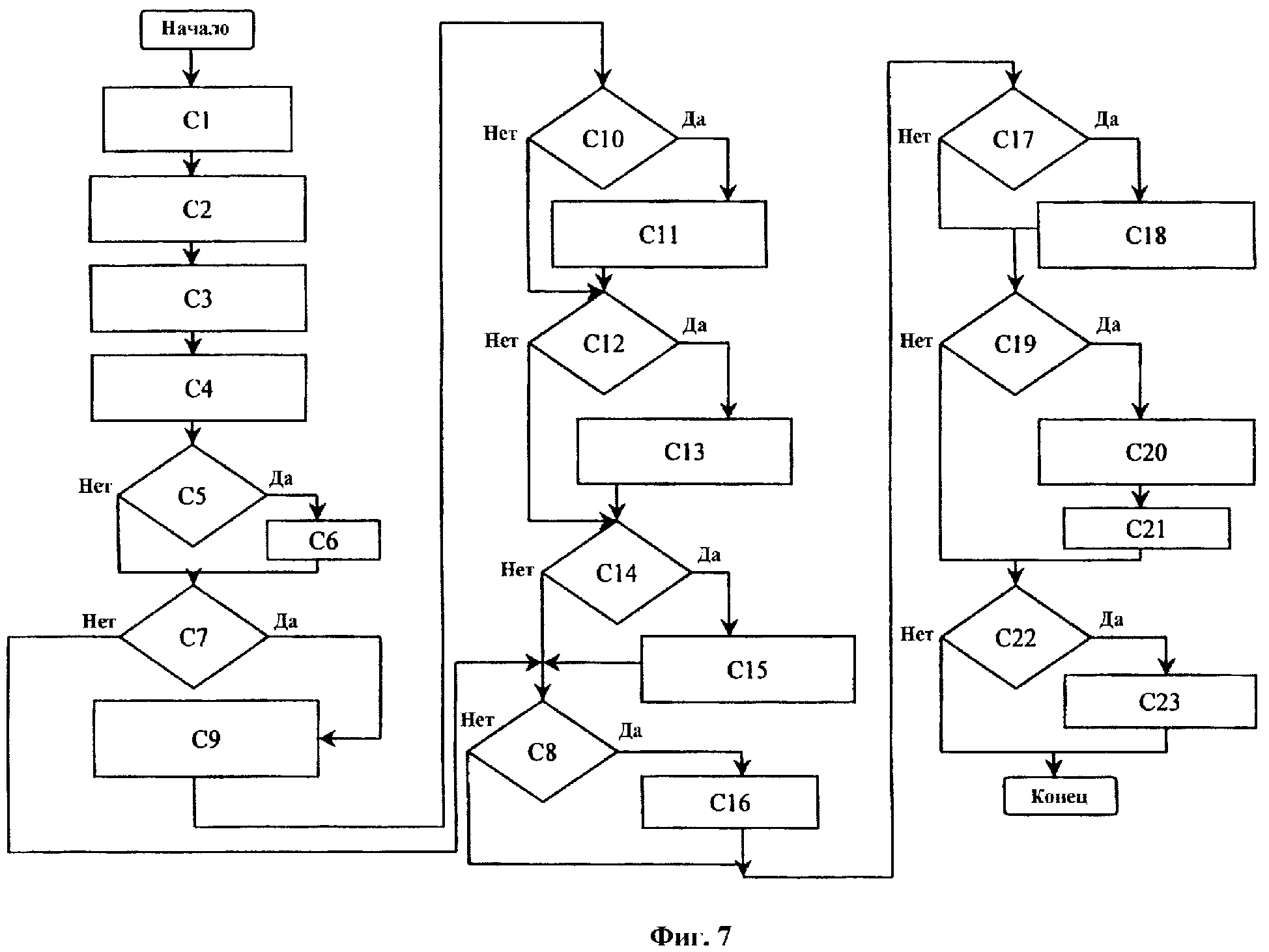

Фиг.7 - блок-схема, поясняющая работу системы управления по фиг.6.

Подробное описание настоящего изобретения

Ниже следует описание конкретного варианта настоящего изобретения, где одинаковые части обозначены одинаковыми позициями и где фиг.1 и 2 представляют вид сверху стекловаренной печи регенеративного типа, которая содержит плавильную камеру 10, осветляющую камеру 12, кондиционирующую камеру 14 и проток 16 между осветляющей камерой 12 и кондиционирующей камерой 14. На переднем конце 18 осветляющей камеры 12 имеется последовательность каналов питателя 20, сквозь которые расплавленное стекло выходит из осветляющей камеры 12. Задний конец 22 плавильной камеры 10 содержит загрузочный карман 24, через который загрузчик 26 шихты подает сырье для производство стекла. С каждой стороны от плавильной камеры 10 расположены пара регенераторов 28, 30. Регенераторы 28, 30 оснащены пламенными каналами 32, 34, которые соединяют каждый регенератор 28, 30 с плавильной камерой 10. Регенераторы 28, 30 оснащены газовой регенерирующей камерой 36 и воздушной регенерирующей камерой 38. Обе камеры 36, 38 соединены с нижней камерой 40, которая выполнена с возможностью сообщения с туннелем 44 и дымоходом 46 через заслонки 42. Горелки 48а, 48b, 48с, 48d, 48e, 48f, 48g и 48h, а также горелки 50а, 50b, 50 с, 50d, 50e, 50f, 50g и 50h установлены у каждого канала 32, 34 в участке горловины 52, 54 каждого пламенного канала для сжигания топлива, например, природного газа, нефтяного кокса или других видов топлива, применяемого в стекловаренной печи.

Таким образом, когда сырье для получения стекла засыпают через загрузочный карман 24 в заднем конце плавильной камеры 10, стекло плавится горелками 48a-h, 50a-h и течет в переднем направлении, пока не расплавится полностью и не вытечет из плавильной камеры 10 в кондиционирующую камеру 14. При работе печи регенераторы 28, 30 совершают чередующиеся циклы подачи воздуха для горения и приемы отработанных газов. Каждые 20-30 минут, в зависимости от конкретной печи, траектория пламени последовательности горелок 48a-h или 50a-h реверсируется. Таким образом, полученное пламя и продукты сгорания, возникающие на каждой горелке 48a-h, 50a-h проходят через поверхность плавящегося стекла и отдают тепло этому стеклу в плавильной камере 10 и осветляющей камере 12.

Подача пылевидного топлива

Как показано на фиг.3, 4 и 5, система подачи и сжигания пылевидного топлива в стекловаренной печи содержит первые бункеры или баки 56 и 58 для хранения пылевидного топлива или топлива другого типа, применяемого в стекловаренной печи. Бункеры 56, 58 заполняются из вагона или состава вагонов 60 через первую впускную трубу 62, соединяющую вагон 60 и бункеры 56, 58. Первая главная труба 62 имеет первые отводные трубы 64, 66, которые соединены соответственно с каждым бункером 56, 58 для заполнения каждого бункера 56, 58. С каждой из первых отводных труб соединены вентили 68, 70 для регулирования заполнения каждого бункера 56, 58. Каждый бункер 56, 58 заполняется посредством эффекта разрежения, создаваемого вакуумным насосом 71 через первую выпускную трубу 72. Первая выпускная труба 72 имеет вторые отводные трубы 74, 76, соединенные с каждым бункером 56, 58. Вентили 78, 80 соединены с каждой второй отводной трубой 74, 76 для регулирования разрежения, создаваемого вакуумным насосом 71 при заполнении каждого бункера 56, 58.

На дне каждого бункера 56, 58 имеется конический участок 82, 84 и гравиметрическая система 86, 88 подачи топлива для псевдоожижения и обеспечения постоянного выходного расхода пылевидного топлива через вторую выпускную трубу 90, по которой пылевидный материал транспортируется к системе 3D-5, SD-6 и 3D-7 подачи твердого топлива. Бункеры 56, 58 содержат датчики S для определения концентрации угарного газа в пылевидном топливе для включения нейтрализатора для защиты внутренней среды в каждом бункере. Вторая выпускная труба 90 содержит третьи отводные трубы 92, 94, соединенные с днищем каждого конического участка 82, 84 каждого бункера или бака 56, 58. Вентили 96, 98 прикреплены к каждой третьей отводной трубе 92, 94 для регулирования потока пылевидного топлива во второй выпускной трубе 90.

Система подачи пылевидного топлива

Что касается системы подачи по настоящему изобретению, пылевидное топливо поступает на каждую систему 3D-5, 3D-6 и 3D-7 подачи пылевидного топлива по второй выпускной трубе 90. Четвертые отводные трубы 100, 102, 104 соединены со второй отводной трубой 90 для транспортировки пылевидного топлива из первых бункеров или баков 56, 58 к системам 3D-5, SD-6 и 3D-7 подачи пылевидного топлива. Каждая система 3D-5, SD-6 и SD-7 подачи пылевидного топлива содержит вторую последовательность бункеров или баков 106, 108, 110. Бункеры 106, 108, 110 второй последовательности содержат конические участки 112, 114, 116; систему 118, 120, 122 гравиметрической подачи, включая загрузочные ячейки, являющиеся частью гравиметрической системы подачи, для взвешивания пылевидного топлива; систему 124, 126, 128 аэрации, питатель 130, 132, 134; пылесборник 136, 138, 140. Указанные пылесборники 136, 138 и 140 содержат датчики DC для отслеживания неблагоприятных состояний пыли. Каждая система SD-5, 3D-6 и SD-7 подачи пылевидного топлива выполнена с возможностью обеспечивать соответствующий расход пылевидного топлива, а также подавать нужное количество пылевидного топлива/воздуха, необходимое для процесса, к каждой из горелок 48f, 48g, 48h и к каждой из горелок 50f, 50g, 50h, как будет описано ниже.

Воздушный компрессор 142 и ресивер 144 для сжатого воздуха соединены второй основной трубой 146. Первые впускные отводные трубы 148, 151, 152 соединены со второй основной трубой 146 для подачи отфильтрованного (через фильтры 136, 138, 140) воздуха для транспортировки пылевидного топлива внутрь каждого бункера или бака 106, 108, 110. Вторая основная труба 146 также содержит первые возвратные отводные трубы 154, 156, 158, которые соединены с каждой системой 124, 126, 128 аэрации для обеспечения адекватного потока пылевидного топлива к третьим выпускным трубам 160, 162, 164, как будет описано ниже. Дополнительно, вторая впускная труба 166 соединена со второй основной трубой 146 (после воздушного ресивера 144), которая включает вторые впускные отводные трубы 168, 170, которые соединены с верхней частью каждого бункера или бака 56, 58 для подачи воздуха внутрь каждого бункера или бака 56, 58.

Системы SD-5, SD-6 и SD-7 содержат четвертые выпускные трубы 172, 174, 176, соединенные под каждым питателем 130, 132, 134. Трехходовые перепускные клапаны 178, 180, 182 соединены первым портом соответственно с четвертыми выпускными трубами 172, 174, 176, второй порт соединен с первыми возвратными трубами 179, 181, 183 для возврата пылевидного топлива к каждому из второй последовательности бункеров или баков 196, 108, 110 во время обратного цикла, который соответствует времени, в течение которого в печи не происходит горения; и наконец, третий порт соединен с третьими выпускными трубами 160, 162, 164, которые используются для подачи топливовоздушной смеси к конструкции четырехсторонней трубы 184, 186 и 188, связанно с системой сжигания, которая описана ниже.

Система сжигания

Система сжигания соединена с каждой из систем SD-5, SD-6 и SD-7 подачи пылевидного топлива через первый порт четырехсторонних труб 184, 186, 188, которые соединены с каждой из третьих выпускных труб 160, 162, 164 каждой системы SD-5, SD-6 и SD-7 подачи пылевидного топлива. Второй порт соединен соответственно с четвертыми выпускными трубами 190, 192, 194 для подачи топливовоздушной смеси к горелкам 48h, 48g и 48f. Третий порт четырехсторонней трубы 184, 186, 188 соединен соответственно со вторыми возвратными трубами 202, 204, 206 для возврата пылевидного топлива, в каждый из второй последовательности бункеров или баков 106, 108, 110.

Четырехсторонняя труба 184, 186, 188 имеет шаровые клапаны 208А-С, 210А-С, 212А-С или любой другой набор клапанов, который позволяет порту перенаправлять смесь транспортирующего воздуха и пылевидного топлива с левой стороны на возвратную линию, а также на правую сторону печи, между соединительным участком четырехсторонней трубы 184, 186, 188 и четвертой выпускной трубой 190, 192, 194, пятыми выпускными трубами 196, 198, 200; и вторыми возвратными трубами 202, 204, 206.

Таким образом, во время работы печи, горелки 48a-h или 50a-h поочередно переключаются между циклами сжигания и простоя. Каждые 20-30 минут, в зависимости от конкретной печи, траектория пламени последовательности горелок 48a-h или 50a-h реверсируется. Топливовоздушная смесь, приходящая по третьим выпускным трубам 160, 162, 164, регулируется четырехсторонней трубой 184, 186, 188 и шаровыми клапанами 208 А-С, 210А-С, 212А-С для чередования подачи топливовоздушной смеси между горелками 48a-h и 50a-h. Когда осуществляется чередование циклов работы между горелками 48a-h и 50a-h, некоторое количество топливовоздушной смеси возвращается во вторую последовательность бункеров или баков 106, 108, 110 посредством вторых возвратных труб 202, 204, 206.

Воздух, подаваемый по третьим выпускным трубам 160, 162, 164, используется для транспортировки пылевидного топлива и для создания высокой скорости впрыска по направлению к соплу каждой горелки 48a-h и 50a-h. Транспортирующий воздух для пылевидного топлива подается нагнетателем 214 по третьей основной трубе 216.

Четвертые выпускные трубы 218, 220 и 222 соединены с третьей главной трубой 216 и третьими выпускными трубами 160, 162, 164 для поддержания повышенного содержания воздуха в топливовоздушной смеси, которая подается на горелки 48a-h и 50а-h.

Для осуществления цикла сжигания на горелках 48a-h и 50a-h, на каждую горелку 48a-h или 50a-h индивидуально подают топливовоздушную смесь. Эту смесь подается по внутренней трубе каждой горелки 48a-h или 50a-h и приходит в распределительную камеру, откуда распределяется по разным распылительным форсункам каждой горелки 48a-h или 50a-h.

Для увеличения турбулентности потоков и смешивания пылевидного топлива с заранее подогретым воздухом для горения в каждой горелке 48a-h и 50a-h, от первичного нагнетателя 224, подается первичный воздух, который поступает по давлением через распылительные форсунки каждой из горелок 48a-h или 50a-h. Таким образом, при работе горелок 48a-h или 50a-h происходит впрыск пылевидного топлива, доставляемого пневматическим путем с повышенным соотношением твердых частиц/воздуха и с содержанием первичного воздуха на уровне, прибл. 4% от стехиометрического состава воздуха.

Шестая выпускная труба 226 и седьмая выпускная труба 228 соединены с нагнетателем 224 первичного воздуха. Шестая выпускная труба 226 соединена с пятыми отводными трубами 230, 232, 234 и седьмая выпускная труба 228 соединена с шестыми отводными трубами 236, 238, 240. Выходной конец каждой из пятых и шестых отводных труб 230, 232, 234, 236, 238, 240 соединен напрямую с каждой горелкой 48f-h или 50f-h. Поток первичного воздуха в каждой из пятых и шестых отводных труб 230, 232, 234, 236, 238, 240 регулируется индивидуально конструкцией из первого клапана 242, первого шарового клапана 244 и второго клапана 246.

Дополнительно, шестая выпускная труба 226 содержит седьмые выпускные трубы 248, 250 и 252, которые соединены соответственно с пятыми выпускными трубами 196, 198, 200. И седьмая выпускная труба 228 содержит шестые выпускные трубы 254, 256, 258, которые соединены, соответственно с четвертыми выпускными трубами 190, 192, 194. Каждая из шестых и седьмых выпускных труб 248, 250, 252, 254, 256, 258 имеют обратный клапан 260 и шаровой клапан 262.

Через описанную выше конструкцию нагнетатель 224 первичного воздуха подает первичный воздух на горелки 48f-h (левые) или 50f-h через шестую выпускную трубу 226 и седьмую выпускную трубу 228 и по каждой из пятых и шестых отводных труб 230, 232, 234, 236, 238, 240. Нагнетатель 224 создает максимальный поток воздуха на каждую из работающих горелок 48f-h или горелок 50f-h и, одновременно, создает минимальный поток воздуха на неработающие горелки 48f-h или горелки 50f-h через шестые и седьмые выпускные трубы 248, 250, 252, 254, 256, 258 для создания лучших условий для охлаждения.

Несмотря на то, что изобретение было описано на основании трех горелок 48f, 48g, 48h и горелок 50f, 50g, 50h, следует понимать, что описанная система по настоящему изобретению применяется для всех горелок 48a-h или горелок 50a-h. На фиг.5 показано конкретная конструкция горелки 48f, шестой отводной трубы 236, четвертой выпускной трубы 194 и седьмой выпускной трубы 228, при этом последняя соединена с нагнетателем 224 первичного воздуха для подачи и сжигания пылевидного топлива по настоящему изобретению. Горелка 48f расположена в участке горловины 52 пламенного канала 32 для сжигания топлива, такого как природный газ, нефтяное топливо или другие виды топлива, применяемые в стекловаренной печи.

В дополнительном варианте настоящего изобретения стекло может выплавляться с использованием двух или трех видов топлива. Например, на фиг.1, горелки 48a-48d и 50a-50d могут использовать пылевидное топливо, а горелки 48e-48h и 50e-50h могут работать на газе или мазуте. В третьем варианте настоящего изобретения на горелки 48a-48d и 50a-50d может подаваться пылевидное топливо, на горелки 48e-48f b 50e-50f может подаваться газ, а на горелки 48g-48h 50g-50h может подаваться мазут. Эти комбинации принимают в расчет, что в данное время уже существуют стекловаренные печи, в которых используется газ или мазут в качестве основного топлива для выплавки стекла и что использование газа и мазута хорошо известно в этой области техники.

Контроль за экологией

Наконец, после сжигания пылевидного топлива в стекловаренной печи в конце туннеля 44, соединенного с дымоходом 46 для отходящих газов, установлено оборудование для уменьшения и контроля загрязнения воздуха и выбросов соединений серы, азота, ванадия, железа и никеля в атмосферу. Система контроля выбросов по настоящему изобретению установлена на выходе для отходящих газов стекловаренной печи.

Для управления загрязняющими выбросами хорошо зарекомендовали себя электростатические пылеуловители, снижающие содержание твердых частиц в отходящих газах стекловаренной печи. Мелкие частицы, содержащиеся в газах, не представляют проблемы для электростатических пылеуловителей.

Там, где помимо твердых частиц необходимо удалять SO2, скруббер сухой очистки или скруббер частичной влажной очистки составляет хорошее дополнение к электростатическим пылеуловителям или системам тканевых фильтров. На самом деле в условиях очень кислого газа скруббер необходим для снижения концентрации коррозийных газов. В условиях применения нового топлива скруббер потребуется для снижения содержания SO2. Он послужит не только для предотвращения коррозии, но и понизит температуру отходящих газов и, следовательно, их объем.

Сухая очистка (впрыск сухого реагента в форме порошка) и полувлажная очистка происходят в большой реакционной камере до электростатических пылеуловителей. Материалы и сухой и влажной очистки содержат Na2СО3, Са(ОН)2, NaHCO3 или некоторые другие. Полученные в результате реакции материалы являются основными ингредиентами процесса производства стекла и поэтому до определенной степени могут быть использованы повторно. Эмпирическое правило гласит, что на каждый 1% содержания серы в топливе генерируется 4 фунта (~1,8 кг) SO2 на тонну выплавленного стекла. Поэтому при топливе с высоким содержанием серы возникнет много сухих отходов, например NaSO4. Это количество отходов будет меняться в зависимости от скорости захвата и количества материала, которое можно использовать повторно, но это количество все равно будет существенным. Для печи, используемой во флоат-процессе, работающей на топливе с высоким содержанием серы, количество отходов может достигать 5 тонн в сутки.

Характеристики очистки могут меняться от 50% до 90% при использовании сухого NaHCO3 или полувлажного Na2СО3. Важен также контроль за температурой при любом виде очистки, где температуры реакции на очищающем материале составляют от 250°С до 400°С.

Скрубберы мокрой очистки выпускаются в почти бесконечном разнообразии форм, размеров и вариантов применения. В стекловарении они используются для решения двух основных задач - сбора газов (SO2) и удаления пылевидных частиц.

Подробное описание системы управления

Система управления по настоящему изобретению, которая будет описана в комбинации с системой подачи и сжигания пылевидного топлива, которая была описана со ссылками на фиг.1-5, предназначена для управления всей последовательностью операций этой системы в соответствии с чередующимися циклами горения пылевидного топлива. Система CS управления по настоящему изобретению, как показано на фиг.6, содержит следующие компоненты: система управления приемом, хранением и транспортировкой RCS для управления заполнением каждого бункера 56, 58. Эта система RCS управления приемом, хранением и транспортировкой содержит датчики 270 уровня для определения верхнего уровня и нижнего уровня пылевидного топлива в каждом бункере 56, 58. Когда обнаруживается верхний или нижний уровень пылевидного топлива в каждом бункере 56, 58, посылаются сигналы на систему RCS управления приемом, хранением и транспортировкой для прекращения или запуска операции заполнения каждого бункера 56, 58. Кроме того, каждый бункер 56, 58 содержит датчики 272, расположенные сверху на каждом бункере для измерения концентрации угарного газа для включения процедур безопасности для нейтрализации внутренней атмосферы в каждом бункере 56, 58.

Система FCS управления подачей связана с системами SD-5, SD-6, 3D-7 подачи пылевидного топлива для управления чередующимся заполнением и опорожнением второй последовательности бункеров 106, 108, 110. Система FCS управления подачей автоматически управляет загрузкой пылевидного материала в одном или двух вариантах. В первом варианте контроль уровня пылевидного материала в системах SD-5, SD-6, SD-7 осуществляется через гравиметрическую систему подачи 118, 120, 122, то есть подача рассчитывается с учетом времени в сравнении с весом пылевидного материала, обнаруженного в бункерах 106, 108, 110. Поэтому каждый раз, когда в каждом из бункеров 106, 108, 110 обнаруживается минимальный вес пылевидного топлива, они заполняются пылевидным материалом. Во втором варианте уровень пылевидного материала регулируется с помощью датчиков уровня. По меньшей мере, первый датчик 274 уровня помещен в верхней части систем SD-5, SD-6, SD-7 подачи пылевидного топлива и, по меньшей мере, второй датчик 276 уровня помещен в нижней части этих систем SD-5, SD-6, SD-7 подачи пылевидного топлива. Первый датчик 274 уровня и второй датчик 276 уровня связаны с системой FCS управления подачей для определения уровня пылевидного материала и генерирования сигналов об этом уровне, а также сигналов на заполнение систем SD-5, SD-6, SD-7 подачи пылевидного топлива. Система FCS управления подачей также содержит датчики 275 для контроля расхода воздуха и давления воздуха в нагнетателе 214 первичного воздуха, и датчики 277 для контроля расхода, давления и температуры транспортирующего воздуха в трубах 160, 162 и 164. С помощью гравиметрической системы 118, 120, 122 подачи или посредством датчиков 274, 275, 276 и 277 определяются ряд переменных, например, температура, давление, расход транспортирующего воздуха, скорость обратной связи поворотного клапана 279, вес пылевидного топлива в системах 3D-5, SD-6, 3D-7 подачи пылевидного топлива, пуск/остановка нагнетателя транспортирующего воздух и пр.

Система MCS управления плавкой предназначена для управления критическими переменными стекловаренной печи, при этом эта система MCS связана с множеством датчиков, например, датчики 278 для контроля внутренней температуры печи и датчики 281 для контроля профиля температуры во всей печи.

Система ECS экологического контроля предназначена для управления удалением газов, образующихся в результате сгорания, в безопасном и управляемом режиме. То есть, когда происходит удаление этих газов, осуществляется прямое воздействие на внутреннее давление в стекловаренной печи, поэтому очень важно, чтобы система CCS управления горением (которая будет описана ниже) регулировала взаимодействие между системой MCS управления плавкой и системой ECS экологического контроля для расчета промежуточных переменных во время удаления газов, образующихся при сгорании через циклы подачи воздуха для горения и отвода тепла в регенеративной печи для того чтобы минимизировать вариации в печи.

Система ESCS управления экологическими службами, связанная с системой ECS экологического контроля, предназначена для генерирования пропорций реактивов, которые запрашиваются системой ECS экологического контроля, а также для управления твердыми отходами, которые были извлечены в каждой из систем ECS экологического контроля.

И, наконец, система управления горением CCS для управления чередованием циклов подачи воздуха для горения и отбора тепла в стекловаренной печи (каждые 20-30 минут, в зависимости от конкретной печи). Система CCS управления горением соединена со всеми описанными выше системами управления (системой RCS управления приемом, хранением и транспортировкой, системой FCS управления подачей, системой MCS управления плавлением, системой ECS экологического контроля, системой ESCS управления экологическими службами) для приема и обработки всех управляющих переменных, связанных с каждым из органов управления, таких как датчики 280 для контроля за расходом газа на каждой горелке, датчики 282 для контроля за скоростью подачи пылевидного топлива в трубе 90, датчики 284 для контроля за скоростью подачи воздуха в нагнетателе 224 первичного воздуха, датчики 286 для контроля за давлением воздуха в нагнетателе 224 первичного воздуха, датчики 288 для контроля за расходом транспортирующего воздуха в шестой выпускной трубе 226 и седьмой выпускной трубе 228, датчики 290 для контроля за внутренним давлением в камерах сгорания, датчики 292 для контроля за скоростью удаления газа в дымоходе, датчики 294 для контроля за давлением газа на выходе и на входе системы ECS экологического контроля, датчики 296 для контроля за внутренней температурой печи, датчики 298 для контроля за температурой в камерах сгорания и датчики 300 для определения профиля температуры во всей печи. Каждый датчик соединен с системой CCS управления горением, которая принимает сигналы обратной связи от всех вышеперечисленных датчиков для точного управления работой наиболее критичных переменных системы подачи и сжигания пылевидного топлива. Система CCS управления горением осуществляет следующие операции: прямое управление горением, взаимодействие между системой CCS управления горением и системой MCS управления плавлением (синхронизация реверсирования); контроль за всеми изменениями процесса, такими как внутреннее давление в печи и его заданное значение; расход воздуха для горения и его заданное значение; % избытка O2 и расход газа и их заданные значения; взаимодействие между системой CCS управления горением и системой FCS управления подачей; и взаимодействие между системой CCS управления горением и системой ECS экологического контроля.

Последовательность операций указанной системы CCS управления горением инициируется так, что за опорную точку берется положение задвижек FG печи и положение задвижек TG туннеля, чтобы установить правильную синхронизацию с работой печи и для подачи пылевидного топлива на нужную сторону стекловаренной печи в соответствии с циклами подачи воздуха для горения и отбора тепла.

Все и каждый из датчиков посылают соответствующие сигналы на систему CCS управления горением через коммуникационную сеть CN, чтобы обеспечить возможность контроля, для расчета длительности рабочего цикла каждого ряда горелок на базе сигналов, посылаемых датчиками 298, расположенных на заслонках FG печи.

Система RCS управления приемом, хранением и транспортировкой также содержит систему DSMS контроля за бункером периодического действия, которая контролирует количество пылевидного топлива в каждом бункере 56, 58.

Система SC управления также содержит экспертную систему и производственную систему управления ESMES, которая используется для оптимизации всего процесса горения и производственного процесса.

При такой конструкции подача пылевидного материала к каждой горелке может осуществляться в двух вариантах.

Последовательность периодического реверсирования

В первом варианте пылевидное топливо можно подавать в печь в форме периодической последовательности. В этом случае на первом этапе, когда цикл горения на одной стороне печи закончен, подача пылевидного топлива на каждую из горелок (например, на горелки 48f, 48g, 48h посредством систем SD-5, SD-6, SD-7 подачи пылевидного топлива) прекращается. Однако в течение короткого периода времени сохраняется непрерывный поток транспортирующего воздуха, продувающий и очищающий трубы 190, 192 и 194. В этом варианте поток пылевидного топлива полностью блокируется в системах SD-5, SD-6, SD-7 подачи пылевидного топлива и в это время цикл горения переходит с горелок 48f, 48g, 48h на горелки 50f, 50g, 50h, которые осуществляют второй цикл сжигания. На этом этапе заслонки FG печи открыты для инициации подачи пылевидного топлива, например, к горелкам 50f, 50g, 50h. На этом втором этапе, когда противоположная сторона печи готова начать процесс сжигания, конструкция клапанов 242, 244 и 246 открывается и возобновляется подача пылевидного топлива через системы SD-5, SD-6, SD-7 подачи, когда эти системы SD-5, SD-6, SD-7 подадут в трубу транспортирующий воздух. Процесс смены цикла с подачи воздуха для горения на отборе тепла в стекловаренной печи повторяется каждые 20-30 минут. Кроме того, в этом случае системы SD-5, SD-6, SD-7 подачи пылевидного топлива SD-5, SD-6, SD-7 могут включать шибер SG на выходе этой системы SD-5, SD-6, SD-7 подачи, который синхронизирован с системой CCS управления горением, чтобы избежать остановки и повторного запуска систем SD-5, SD-6, SD-7 подачи пылевидного воздуха.

Последовательность непрерывного реверсирования

Во втором варианте работа систем SD-5, SD-6, SD-7 подачи пылевидного топлива поддерживается непрерывно, чтобы добиться большей стабильности при подаче пылевидного топлива к каждой из горелок. Конструкция аналогична предыдущему примеру, но здесь используются четырехсторонние трубы 184, 186, 188, описанный выше или трехходовой перепускной клапан, который выполняет ту же операцию (не показан). В этом варианте подачу пылевидного топлива можно предварительно проверить, откалибровать и наладить, прежде чем это топливо будет подано на каждую из горелок 48a-h или 50a-h.

Таким образом, топливовоздушная смесь, которая поступает по третьим выпускным трубам 160, 162, 164, регулируется комплектом четырехсторонних труб 184, 186 и 188 и шаровыми клапанами 208А-С, 210А-С, 212А-С для чередования подачи топливовоздушной смеси между горелками 48a-h и 50a-h. Поэтому во время смены цикла, хотя заслонки FS печи открываются для инициации подачи пылевидного топлива (на первой стороне печи) пылевидное топливо непрерывно проходит по трубам 160, 162, 164, но это пылевидное топливо возвращается во вторую последовательность бункеров или баков 106, 108, 110 по вторым возвратным трубам 202, 204, 206. Когда вторая сторона печи готова начать сжигание, клапаны 184, 186 и 188 автоматически активируются для подачи пылевидного топлива на каждую из горелок.

Основная последовательность выполнения операций реверсирования в системе CCS управления горением показана на блок-схеме на фиг.7. Последовательностью реверсирования управляет система CCS управления горением. Смесь воздуха и пылевидного топлива переключается с одного ряда горелок на другой ряд клапанами 184, 186, 188 для подачи смеси воздуха и пылевидного топлива на каждый ряд горелок. Сигналы, обнаруженные системой управления, используются системой PCS управления подачей для осуществления особых стратегий управления, чтобы получить лучшую стабильность подачи во время реверсивного сжигания на базе положения заслонок FG печи.

В последовательности шагов процедура реверсирования начинается, когда система SC управления (шаг С1) принимает внутренний или внешний сигнал на пуск или остановку времени цикла. Сигнал принимается и передается на таймер (шаг С2) для создания опорной точки для реверсирования, которое происходит непрерывно, генерируя прямоугольный импульс длительностью 500 миллисекунд. На шаге СЗ каждый положительный переход этого сигнала используется для генерирования импульса длительностью в одну секунду "в реальном времени" для синхронизации общего сканирования процессором системы SC управления. На шаге С4 каждая секунда используется для актуализации: оставшихся секунд до инициации перемены (каждые 20-30 минут в зависимости от конкретной печи, траектория пламени реверсируется); оставшихся минут до инициации реверсирования; минут, прошедших с момента реверсирования, и секунд, прошедших после реверсирования. На шаге С5, если сигнал синхронизации и прошедшее время равны или больше, чем оценочное время для перемены направления, т.е. если ответ ДА, то генерируется сигнал на инициацию перемены направления, если ответ НЕТ, то сигнал посылается на шаг С7 для инициации изменения. Дополнительные предохранительные блокировки, не показанные в этой программе, помогают избежать фальшстарта последовательности реверсирования. Такая программа синхронизации выполняется для каждой из заслонок FG печи. После шага С5 и шага С6 и после приема сигнала на инициацию реверсирования или на принудительное реверсирование на шаге С7, они сравниваются с данными о длительности изменения. Если НЕТ, программа переходит на следующий шаг (шаг С8), для получения разрешения на выполнение изменения. Если они не равны, тогда программа переходит на шаг С9 для актуализации счетчиков в соответствии с положением заслонок FG печи и переходит на шаг С10. На шаге С10 сравнивается положение левых заслонок FG печи. Если положение левых заслонок FG печи правильное, то положение горения находится на левой стороне (шаг С11) и программа переходит к шагу С12, если НЕТ, тогда сравнивается положение правых заслонок FG печи(шаг С12). На шаге С12 сравнивается положение правых заслонок FG печи. Если положение правых заслонок FG печи правильное, то положение горения расположено на правой стороне (шаг С13) и далее происходит переход на шаг С14. Если НЕТ, то осуществляется переход к шагу С14. На шаге С14 происходит определение положения заслонок FG печи (левых и правых), чтобы избежать вероятности положения заслонок в неопределенном положении. Если положение заслонок FG печи неправильное, происходит переход на шаг С8 для инициации операции выполнения последовательности перехода с одних заслонок FG печи к другим, например, с правых на левые; если НЕТ, то происходит переход к шагу С15. Если на этом шаге С15 будет обнаружена неправильная позиция заслонок FG печи, разрешение на изменение положения заслонок FG печи выдается вручную. Затем программа переходит к шагу С8.

На шаге С8 посылается запрос на разрешение инициации смены заслонок FG печи. Если получено разрешение на выполнение последовательности смены, происходит переход на шаг С16, где измеряется продолжительность смены и происходит переход на шаг С17. Если НЕТ, то происходит прямой переход на шаг С17, где происходит сравнение автоматического режима работы. На шаге С17, если режим работы автоматический, происходит переход к шагу С18 для инициации включение клапанов 184, 186, 188 и, далее, к шагу С19 (где сравнивается ручной режим работы). На шаге С19, если режим работы является ручным, осуществляется переход к шагу С20, для инициации ручной работы клапанов 184, 186, 188. После шага С20 выполняется шаг С21, где генерируется запрет на инициацию смены заслонок FG печи. На шаге С22 запрашивается длительность изменения на канале. Если изменение длительности ВКЛЮЧЕНО, то запускается последовательность изменения (шаг С23), после чего программа завершается (С24). Если изменение длительности на канале НЕ ВКЛЮЧЕНО, процесс останавливается (шаг С24).

Выше описана система управления для управления подачей и сжиганием пылевидного топлива в стекловаренной печи и специалистам понятно, что в нее могут быть внесены многие другие признаки и улучшения, которые не выходят за рамки объема, определяемого прилагаемой формулой изобретения.

Реферат

Изобретение относится к системе управления подачей и сжиганием пылевидного топлива. Система управления для стекловаренной печи содержит ряд горелок, расположенных в этой печи, которые используются поочередно для выполнения циклов горения и отсутствия горения для выплавки стекла, по меньшей мере, бункер для хранения и подачи пылевидного топлива, по меньшей мере, систему подачи пылевидного топлива, которая заполняется пылевидным материалом и опорожняется для создания потока пылевидного топлива на каждую из горелок во время процесса варки стекла, и средство для управления заполнением и опорожнением системы подачи пылевидного топлива на основе измерений и мониторинга количества пылевидного топлива, которое хранится и подается этой системой подачи пылевидного топлива, отличающаяся тем, что содержит: средство для мониторинга, по меньшей мере, одной оперативной переменной указанной стекловаренной печи на основе, по меньшей мере, датчика, при этом каждый датчик определяет разные переменные в процессе варки стекла; четырехстороннюю трубу для распределения смеси топлива с воздухом или газом, по меньшей мере, по двум распределительным трубам для подачи смеси топлива с воздухом или газом к каждой из горелок в поочередных рабочих циклах горения и отсутствия горения, при этом подача смеси топлива с воздухом или газом базируется на мониторинге и подаче пылевидного топлива к каждой горелке и на указанных оперативных переменных процесса варки стекла, и средство управления, соединенное со средством для управления заполнением и опорожнением системы подачи пылевидного топлива, средством для мониторинга, по меньшей

Формула

средство для мониторинга, по меньшей мере, одной оперативной переменной указанной стекловаренной печи на основе, по меньшей мере, датчика (278, 280, 281, 282, 284, 286, 288, 290, 292, 294, 296, 298, 200), при этом каждый датчик определяет разные переменные в процессе варки стекла;

четырехстороннюю трубу (184, 186, 188) для распределения смеси топлива с воздухом или газом, по меньшей мере, по двум распределительным трубам для подачи смеси топлива с воздухом или газом к каждой из горелок в поочередных рабочих циклах горения и отсутствия горения, при этом подача смеси топлива с воздухом или газом базируется на мониторинге и подаче пылевидного топлива к каждой горелке и на указанных оперативных переменных процесса варки стекла, и

средство управления, соединенное со средством для управления заполнением и опорожнением системы подачи пылевидного топлива, средством для мониторинга, по меньшей мере, одной оперативной переменной процесса варки стекла и средством для подачи смеси топлива и воздуха или газа и топлива в, по меньшей мере, две распределительные трубы между циклами горения и отсутствия горения указанных горелок в стекловаренной печи для распределения смеси топлива и воздуха или газа в этих, по меньшей мере, двух распределительных трубах для подачи смеси топлива и воздуха или газа на каждую из горелок в поочередных рабочих циклах горения и отсутствия горения.

средство для измерения и мониторинга транспортирующего потока воздуха;

средство для мониторинга давления транспортирующего воздуха и транспортирующего воздуха; средство для определения температуры в системе подачи пылевидного топлива; и

средство для определения скорости нагнетателя для того, чтобы система управления могла установить правильное соотношение транспортирующего воздуха и топлива, требуемого для процесса сжигания.

средство для мониторинга расхода пылевидного топлива на каждой горелке;

средство для мониторинга скорости подачи пылевидного топлива в каждой трубе;

средство для мониторинга скорости подачи воздуха в воздушном нагнетателе;

средство для мониторинга давления воздуха в воздушном нагнетателе;

средство для мониторинга внутреннего давления и температуры в стекловаренной печи; и

средство для мониторинга газов, образующихся при горении в средстве экологического контроля.

осуществляют мониторинг, по меньшей мере, одной оперативной переменной этой стекловаренной печи на основе, по меньшей мере, датчика, при этом каждый датчик определяет разные переменные в процессе варки стекла;

осуществляют мониторинг и управление заполнением и опорожнением системы подачи пылевидного топлива на основе количества пылевидного топлива, хранящегося в этой системе подачи пылевидного топлива, обеспечивая постоянный поток пылевидного топлива к каждой из горелок;

подают смесь топлива и воздуха или газа, по меньшей мере, в две распределительные трубы для подачи смеси пылевидного топлива и воздуха или газа на каждую из горелок в поочередных циклах горения и отсутствия горения, при этом подача смеси топлива и воздуха или газа основана на мониторинге и подаче пылевидного топлива и на основе указанных оперативных переменных стекловаренной печи, и

рассчитывают чередование циклов горения и отсутствия горения горелок в реальном времени.

осуществляют мониторинг подачи потока смеси пылевидного топлива и воздуха от системы подачи пылевидного топлива к, по меньшей мере, первой горелке, расположенной на первой стороне стекловаренной печи;

осуществляют мониторинг отсутствия подачи потока смеси пылевидного топлива и воздуха к, по меньшей мере, второй горелке, расположенной на противоположной стороне относительно первой горелки в стекловаренной печи;

активируют первое время первого цикла для подачи смеси пылевидного топлива и воздуха на указанную, по меньшей мере, первую горелку для осуществления первого шага горения в стекловаренной печи для варки стекла;

определяют конец времени первого цикла первого шага горения и перекрывают подачу пылевидного топлива на первую горелку, но сохраняют подачу воздуха на короткое время для очистки первой горелки;

непрерывно поддерживают подачу пылевидного топлива в указанной системе подачи пылевидного топлива посредством возврата подаваемого пылевидного топлива в систему подачи пылевидного топлива, при этом поток пылевидного топлива и воздуха перенаправляют от указанной, по меньшей мере, первой горелки на указанную, по меньшей мере, вторую горелку на второй стороне стекловаренной печи для осуществления второго цикла горения;

активируют время второго цикла для подачи смеси пылевидного топлива и воздуха от системы подачи пылевидного топлива к, по меньшей мере, второй горелке для осуществления шага второго цикла горения в стекловаренной печи для варки стекла;

осуществляют мониторинг подачи смеси пылевидного топлива и воздуха на, по меньшей мере, вторую горелку, расположенную на противоположной стороне стекловаренной печи относительно указанной, по меньшей мере, первой горелки в стекловаренной печи для варки стекла;

определяют конец времени второго цикла второго шага горения и перекрывают подачу пылевидного топлива от системы подачи пылевидного топлива на вторую горелку, но сохраняют подачу воздуха на короткое время для очистки второй горелки;

непрерывно поддерживают подачу пылевидного топлива в указанной системе подачи пылевидного топлива посредством возврата подаваемого пылевидного топлива в систему подачи пылевидного топлива, при этом поток пылевидного топлива и воздуха перенаправляют от указанной, по меньшей мере, второй горелки на указанную, по меньшей мере, первую горелку на первой стороне стекловаренной печи для осуществления первого цикла горения; и

автоматически меняют циклы горения и отсутствия горения между указанными, по меньшей мере, первой горелкой и, по меньшей мере, второй горелкой для варки стекла.

осуществляют мониторинг подачи смеси пылевидного топлива и воздуха от указанной системы подачи пылевидного топлива к, по меньшей мере, первой горелке, расположенной на первой стороне стекловаренной печи;

осуществляют мониторинг отсутствия подачи потока смеси пылевидного топлива и воздуха к, по меньшей мере, второй горелке, расположенной на противоположной стороне стекловаренной печи относительно первой горелки;

активируют время первого цикла для подачи потока смеси пылевидного топлива и воздуха на указанную, по меньшей мере, первую горелку для осуществления первого шага горения в стекловаренной печи для варки стекла;

определяют конец времени первого цикла первого шага горения и перекрывают подачу пылевидного топлива на первую горелку, но сохраняют подачу воздуха на короткое время для очистки первой горелки;

перекрывают подачу пылевидного топлива в указанную систему подачи пылевидного топлива, одновременно переводя цикл горения с указанной, по меньшей мере, первой горелки на указанную, по меньшей мере, вторую горелку на второй стороне стекловаренной печи для осуществления второго цикла горения;

активируют время второго цикла для подачи смеси пылевидного топлива и воздуха от системы подачи пылевидного топлива к, по меньшей мере, второй горелке для осуществления шага второго цикла сжигания в стекловаренной печи для варки стекла;

осуществляют мониторинг подачи смеси пылевидного топлива и воздуха на, по меньшей мере, вторую горелку, расположенную на противоположной стороне стекловаренной печи относительно указанной, по меньшей мере, первой горелки в стекловаренной печи для варки стекла;

определяют конец времени второго цикла второго шага сжигания и перекрывают подачу пылевидного топлива от системы подачи пылевидного топлива на вторую горелку, но сохраняют подачу воздуха на короткое время для очистки второй горелки;

перекрывают подачу пылевидного топлива в указанную систему подачи пылевидного топлива, одновременно переводя цикл горения с указанной, по меньшей мере, второй горелки на указанную, по меньшей мере, первую горелку на первой стороне стекловаренной печи для осуществления первого цикла горения; и

автоматически меняют циклы горения и отсутствия горения между указанными, по меньшей мере, первой горелкой и, по меньшей мере, второй горелкой для варки стекла.

Комментарии