Расширяемая диафрагма для устройств для изготовления шин, способ изготовления расширяемой диафрагмы и способ изготовления шин для колес транспортных средств - RU2349458C2

Код документа: RU2349458C2

Чертежи

Описание

Настоящее изобретение относится к расширяемой диафрагме для устройств для изготовления шин, изготавливаемой, например, из двух или более эластомерных материалов, имеющих различные составы и расположенных в нескольких соединенных друг с другом слоях.

Целью изобретения также является создание способа изготовления указанной диафрагмы.

В вариантах осуществления, которые будут раскрыты в настоящем описании, предусмотрено использование изобретения в объеме, охватывающем способы изготовления шин и, в частности, сборку невулканизованных шин.

Сборка шин для колес транспортных средств, как правило, включает в себя образование каркасного трубчатого элемента на сборочном барабане, при этом указанный каркасный трубчатый элемент содержит один или несколько слоев каркаса, намотанных с образованием цилиндрической формы, и два кольцевых усилительных конструктивных элемента, установленных соосно друг относительно друга на противоположных в аксиальном направлении концевых клапанах слоя каркаса таким образом, что указанные клапаны выступают в аксиальном направлении от самих кольцевых усилительных конструктивных элементов.

Две боковины из эластомерного материала также накладывают на сборочный барабан так, чтобы каждая из них проходила вдоль протяженности одного из концевых клапанов слоя каркаса в аксиальном направлении.

Кольцевой брекерный конструктивный элемент изготавливают на отдельной рабочей станции, и протекторный браслет впоследствии может быть присоединен к нему по радиусу снаружи. Кольцевой брекерный конструктивный элемент вместе с протекторным браслетом, возможно уже наложенным на него, захватывают посредством кольцевого транспортно-загрузочного элемента, который должен быть расположен соосно относительно каркасного трубчатого элемента, расположенного на сборочном барабане или, возможно, перемещенного на формующий барабан. После приближения двух половин сборочного или формующего барабана друг к другу в аксиальном направлении и одновременного нагнетания текучей среды в каркасный трубчатый элемент слою каркаса придается тороидальная форма, так что он расширяется в радиальном направлении до тех пор, пока он не войдет в контакт с внутренней поверхностью брекерного конструктивного элемента.

Перед вышеописанной операцией придания формы или после нее боковины и/или концевые клапаны слоя каркаса должны быть загнуты вверх вокруг кольцевых усилительных конструктивных элементов, подлежащих наложению на слой каркаса. С этой целью обычно предусмотрено то, что со сборочным или формующим барабаном обычно соединена, по меньшей мере, одна пара диафрагм, которые выполнены с возможностью расширения их с переводом из их исходного состояния, при котором они по существу сплющены у цилиндрической поверхности самого барабана, в рабочее состояние, при котором они накачаны так, чтобы они приняли по существу тороидальную форму.

В исходном состоянии диафрагмы обеспечивают опорную поверхность, на которую накладывают боковины и/или концевые клапаны слоя каркаса. При накачивании диафрагмы обеспечивают подъем боковин и/или слоя каркаса с тем, чтобы загнуть их вокруг кольцевых усилительных конструктивных элементов и наложить их на слой каркаса. В определенных случаях применения, таких как изготовление шин для мотоциклов, также может быть предусмотрено использование расширяемых диафрагм для того, чтобы способствовать правильному наложению брекерного конструктивного элемента и возможного протекторного браслета на каркасную конструкцию. Более точно, с этой целью, по меньшей мере, две расширяемые диафрагмы будут предусмотрены с возможностью соединения их с кольцевым транспортно-загрузочным устройством, используемым для обеспечения опоры для брекерного конструктивного элемента так, чтобы он был расположен соосно с каркасным трубчатым элементом; при этом указанные диафрагмы расположены противоположно друг другу в аксиальном направлении и могут быть приведены в действие для перемещения противоположных в аксиальном направлении краев брекерного конструктивного элемента и возможного протекторного браслета к слою каркаса, которому придана тороидальная форма. Таким образом, обеспечивается правильное наложение брекерного конструктивного элемента по всей ширине даже на каркасные конструкции, имеющие профиль поперечного сечения с сильной кривизной.

Расширяемые диафрагмы упомянутого типа, обычно изготовленные из эластомерного материала, выбранного так, чтобы обеспечить продолжительный срок их службы и уменьшенные затраты на изготовление самих диафрагм, могут потребовать наличия усилительных вставок, обычно изготовленных из текстильных или металлических материалов, для обеспечения регулируемого геометрического деформирования указанных диафрагм при накачивании. Кроме того, требуется использовать специальные средства для того, чтобы клейкие свойства исходного эластомерного материала, из которого образованы различные конструктивные элементы шины, не препятствовали правильному отделению диафрагмы от изготавливаемой шины, когда саму диафрагму переводят обратно в исходное состояние.

Известно, что для удовлетворения данного требования используют обработку поверхности, причем указанная обработка поверхности по существу заключается в нанесении соответствующих предотвращающих прилипание веществ или сшивающих агентов, обычно наносимых распылением, на наружные поверхности диафрагм.

Однако применение данных видов обработки приводит к возникновению различных проблем, начиная с того, что требуется материал, используемый в качестве сшивающего или предотвращающего прилипание агента, оборудование и время для выполнения обработки. При обработке поверхностей также могут возникать проблемы, связанные с отрицательным воздействием на окружающую среду, поскольку материалы, используемые в качестве сшивающих или предотвращающих прилипание агентов/антиадгезивов, могут быть опасными.

Кроме того, следует отметить, что использование данных веществ, даже при обращении с ними с большой предосторожностью, может вызвать нежелательное загрязнение исходных эластомерных материалов, из которых образованы компоненты шины, в результате чего ухудшаются физические и механические прочностные свойства готового изделия.

Также известно присоединение вставок из бутилового материала или латексного вспененного материала к тем частям диафрагмы, которые предназначены для ввода их в контакт с компонентами шины; однако при использовании данных материалов не всегда гарантируется то, что они будут оставаться прочно прикрепленными к самой диафрагме.

В соответствии с современным уровнем техники предлагаются различные решения для уменьшения прилипания диафрагмы к поверхностям шины. Например, в документе Японии JP 63125311 предлагается изготовление расширяемой диафрагмы, подлежащей использованию для вулканизации шин, посредством применения эластомерной композиции, содержащей натуральный каучук или полиорганосилоксан, содержащий особый модифицированный силиконом эластомер в качестве придающего растворимость агента.

В документе Японии JP 5031724 предложено применение расширяемой многослойной диафрагмы для вулканизации шин, при этом указанная диафрагма имеет внутренний эластомерный слой, состоящий из бутилкаучука, и наружный эластомерный слой, состоящий из силиконового каучука. Внутренний слой из бутилкаучука обеспечивает герметичное уплотнение по отношению к пару под давлением, в то время как наружный слой из силиконового каучука способствует скольжению диафрагмы по внутренним поверхностям шины и отделению от них после завершения вулканизации.

Однако при изготовлении диафрагм данного типа сталкиваются с некоторыми трудностями при получении эффективного и надежного соединения между внутренним и наружным слоями, поскольку они образованы из различных эластомерных материалов. В частности, бутиловая и силиконовая полимерные основы не очень совместимы друг с другом, поскольку они не способны сшиваться вместе, то есть образовывать стабильные молекулярные связи друг с другом, что приводит к снижению надежности и уменьшению долговечности многослойных диафрагм, изготовленных в соответствии с известным уровнем техники.

Следует отметить, что для получения способа, в котором предпочтительно используется многослойная диафрагма, необходимо предусмотреть эффективное средство скрепления между несовместимыми композициями, подобными бутиловой композиции и силиконовой композиции, для избежания вышеупомянутых проблем.

При этом изготовление различных слоев указанной диафрагмы таким образом, чтобы достигалось механическое сцепление между контактирующими поверхностями, обеспечивает возможность получения диафрагм, изготовленных из несовместимых композиций, при этом указанные диафрагмы будут очень надежными и долговечными, и их можно использовать в сочетании с устройством для изготовления шин, поскольку силам, стремящимся отделить разные слои друг от друга в результате воздействия как давления при накачивании, так и сил, передаваемым к обрабатываемому изделию, противодействуют удерживающие силы реакции, возникающие между контактирующими поверхностями различных слоев в результате указанного механического сцепления.

Более точно, в соответствии с настоящим изобретением различные материалы, необходимые при изготовлении многослойной диафрагмы, размещают в виде непрерывного удлиненного элемента и соединяют друг с другом перед намоткой или во время намотки данного элемента на формообразующую опору с тем, чтобы получить многослойное покрытие, в котором материалы соединены друг с другом в соответствии с волнообразным профилем поверхности контакта, определяющим границы взаимодополняющих элементов механического сцепления между самими материалами. Посредством соответствующего выбора формы и взаимного расположения удлиненных элементов можно в широких пределах регулировать форму волнообразного профиля поверхности контакта, например, в том, что касается ширины и шага волны, для увеличения поверхности сцепления между материалами.

Следовательно, цель изобретения заключается в создании расширяемой диафрагмы для устройств для изготовления шин в соответствии с пунктом 1 формулы изобретения.

Дополнительная цель изобретения состоит в создании способа изготовления указанной диафрагмы в соответствии с пунктом 14 формулы изобретения.

В соответствии с изобретением также предложены новые способы и устройства для изготовления шин согласно пунктам 39 и 43 формулы изобретения соответственно.

Дополнительные признаки и преимущества станут более очевидными из подробного описания предпочтительного, но не единственного, варианта осуществления расширяемой диафрагмы для устройств для изготовления шин, соответствующего способа изготовления данной диафрагмы, а также способов и устройств для изготовления шин для колес транспортных средств в соответствии с настоящим изобретением.

Данное описание будет приведено ниже со ссылками на прилагаемые чертежи, приведенные в качестве неограничивающего примера, в которых:

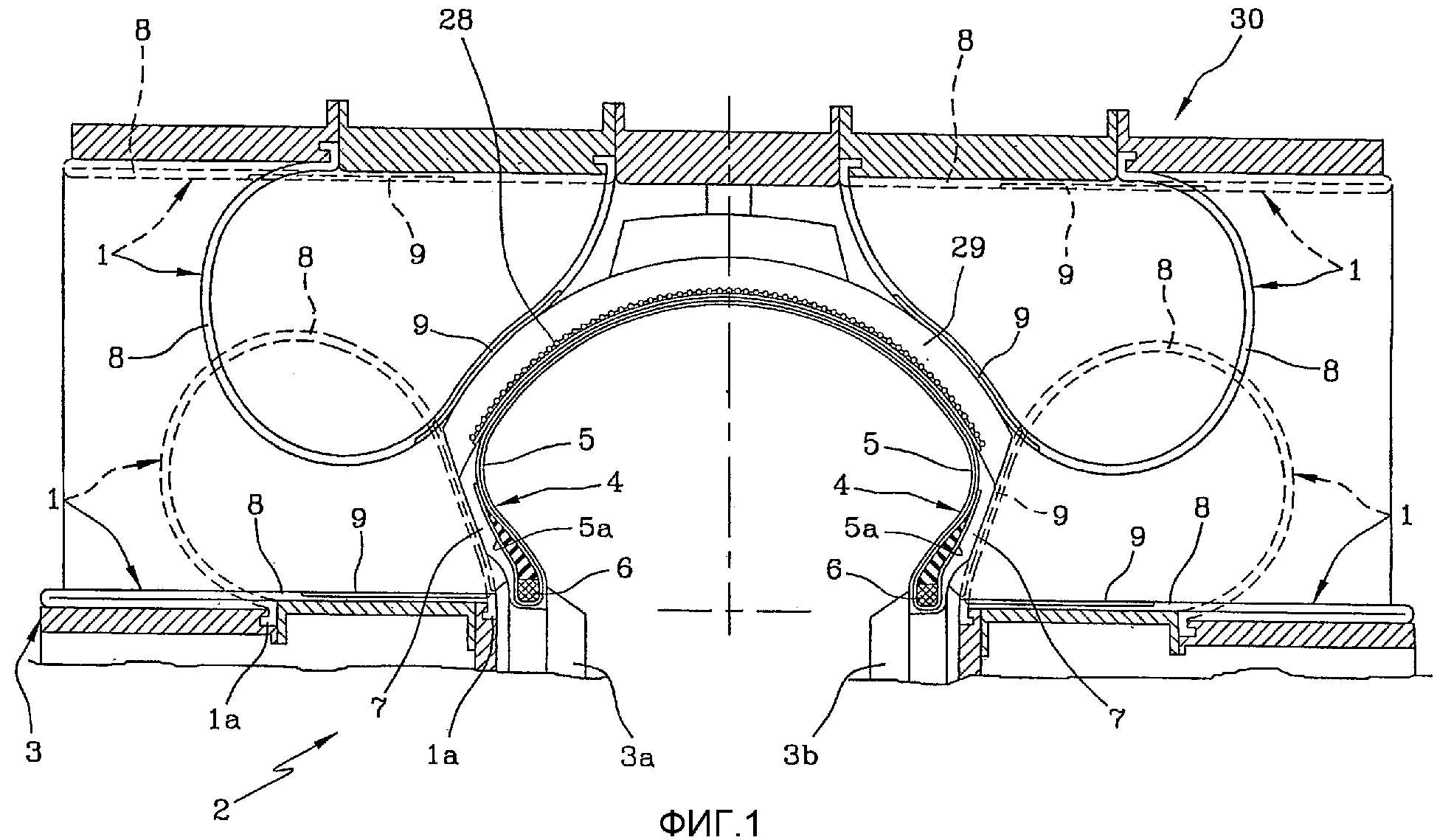

фиг.1 - схематический вид в местном диаметральном разрезе устройства для изготовления шин, включающего в себя расширяемые диафрагмы в соответствии с изобретением, во время накачивания;

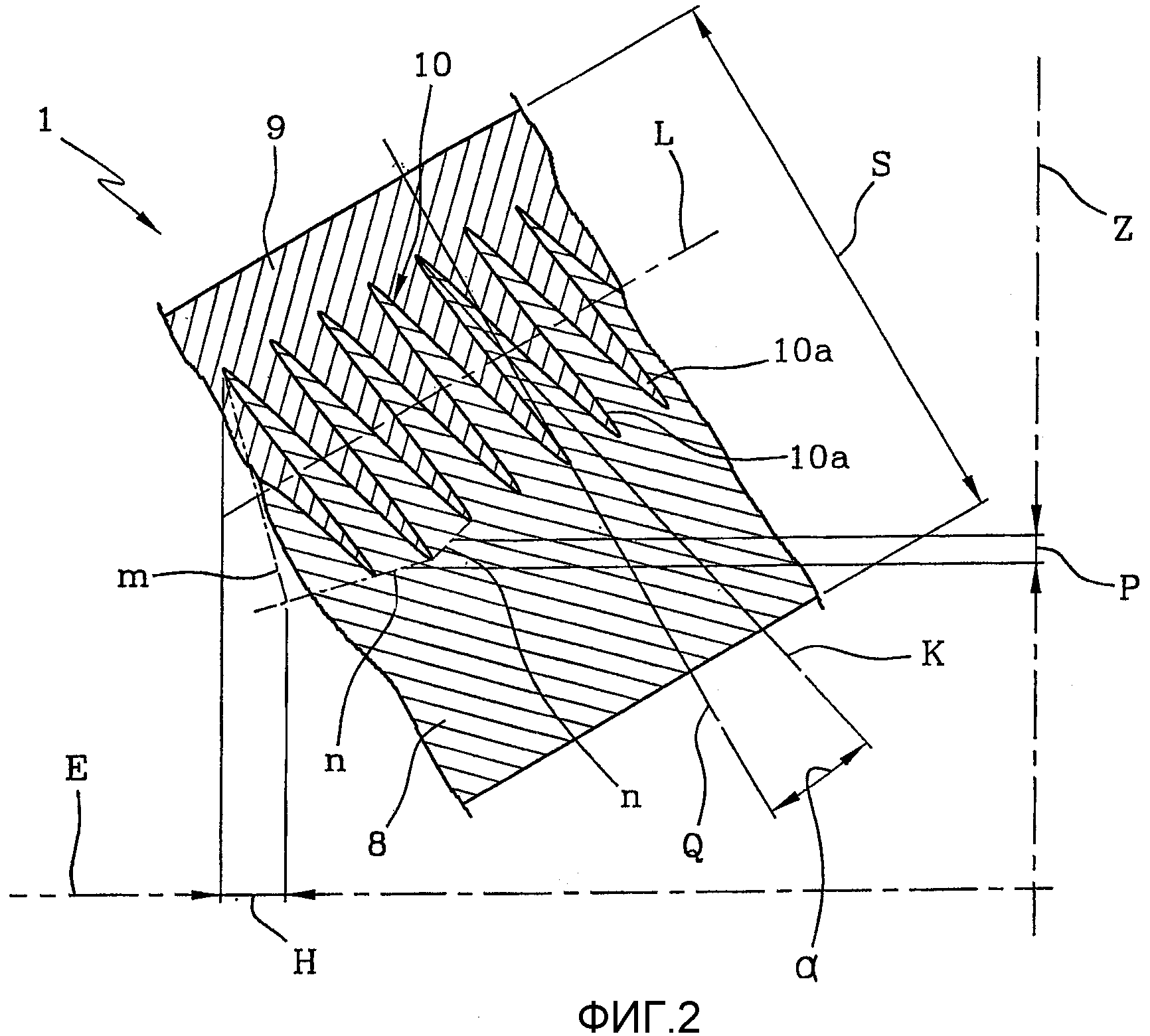

фиг.2 - местный разрез диафрагмы с фиг.1 в увеличенном масштабе;

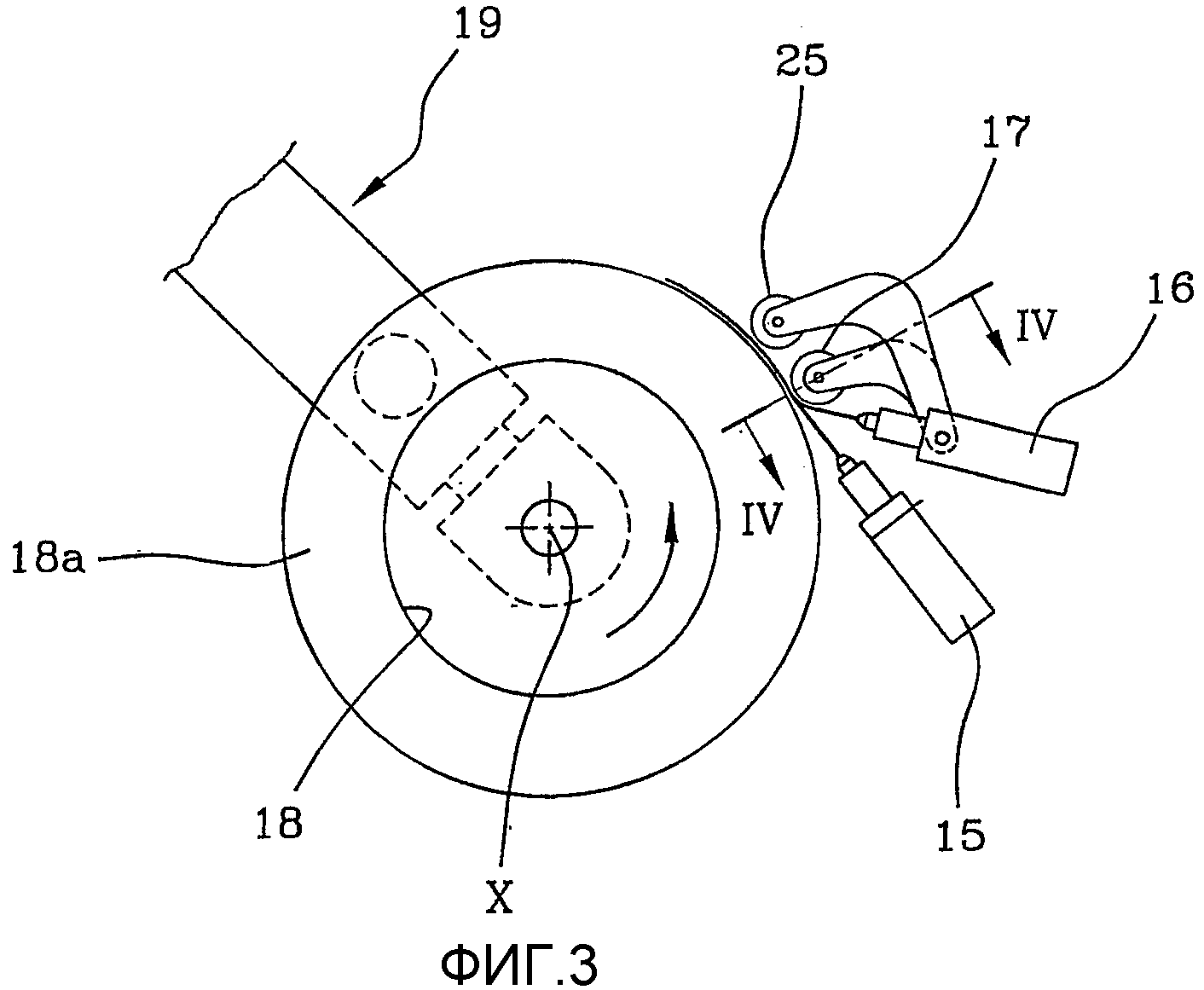

фиг.3 - схематичный вид сбоку одновременной укладки первого и второго удлиненных элементов на формообразующую опору для изготовления рассматриваемой расширяемой диафрагмы;

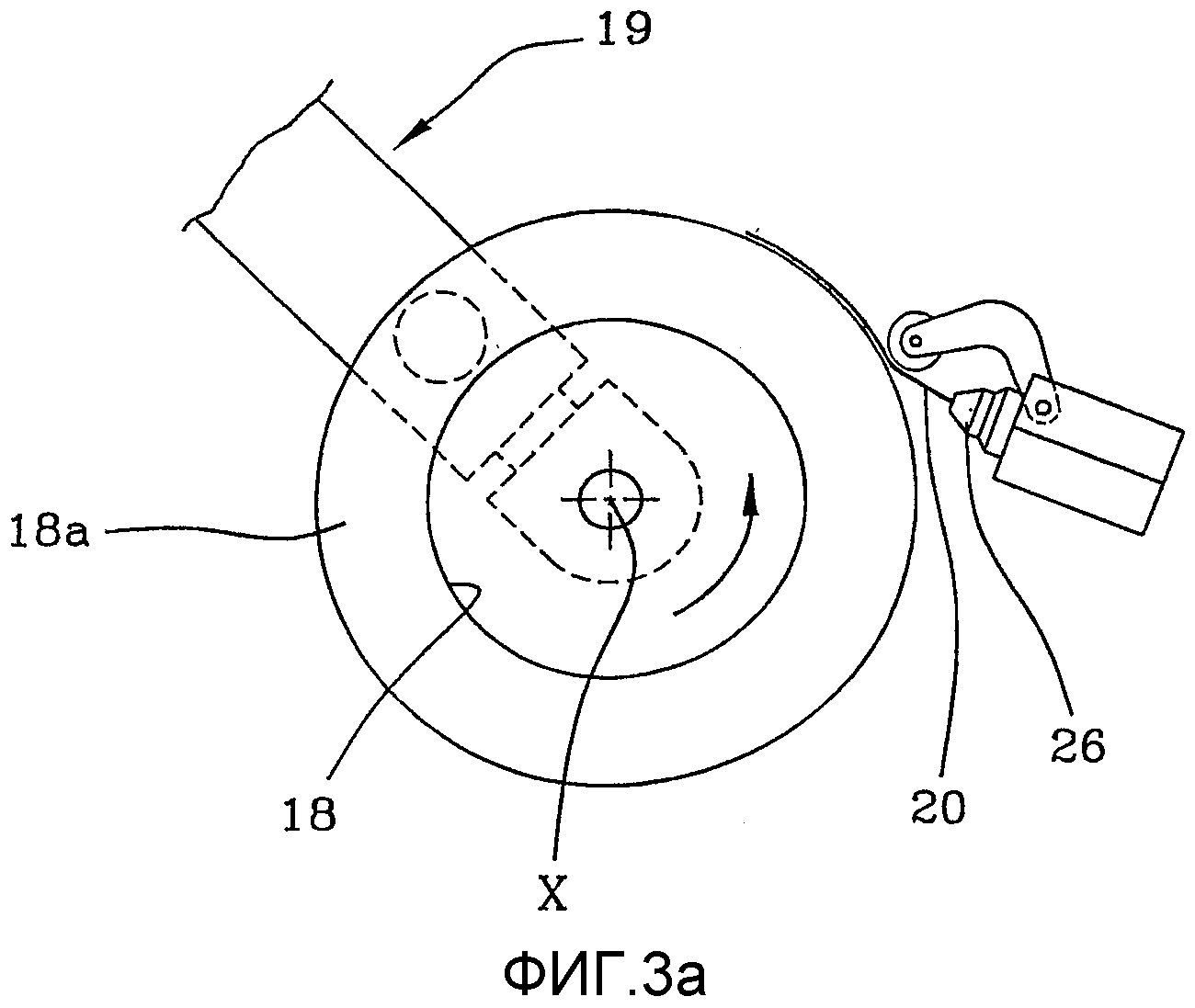

фиг.3а - схематичный вид сбоку одновременной укладки первого и второго удлиненных элементов на формообразующую опору в соответствии с возможным альтернативным вариантом осуществления;

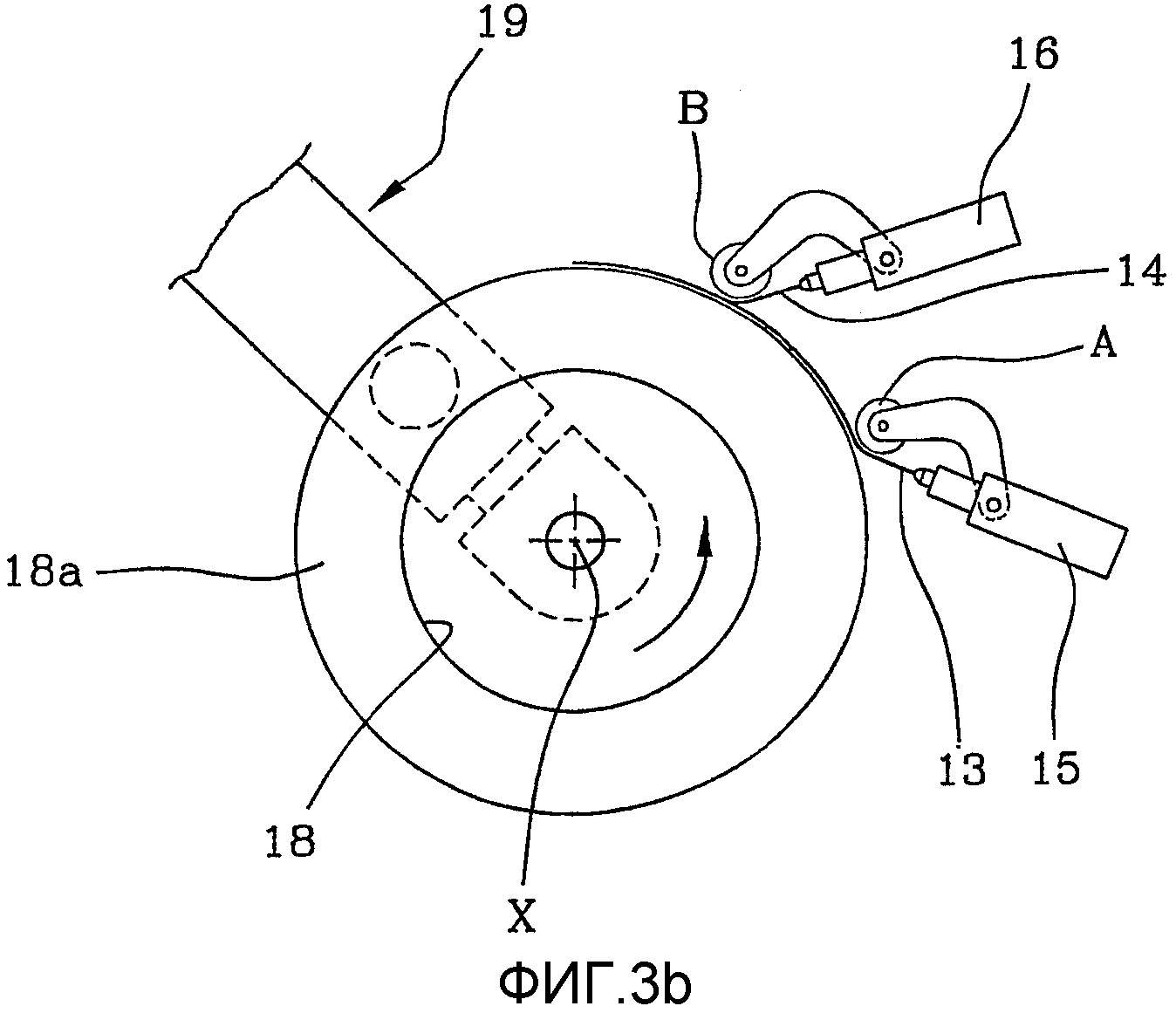

фиг.3b - схематичный вид сбоку одновременной укладки первого и второго удлиненных элементов на формообразующую опору в соответствии с дополнительным альтернативным вариантом осуществления;

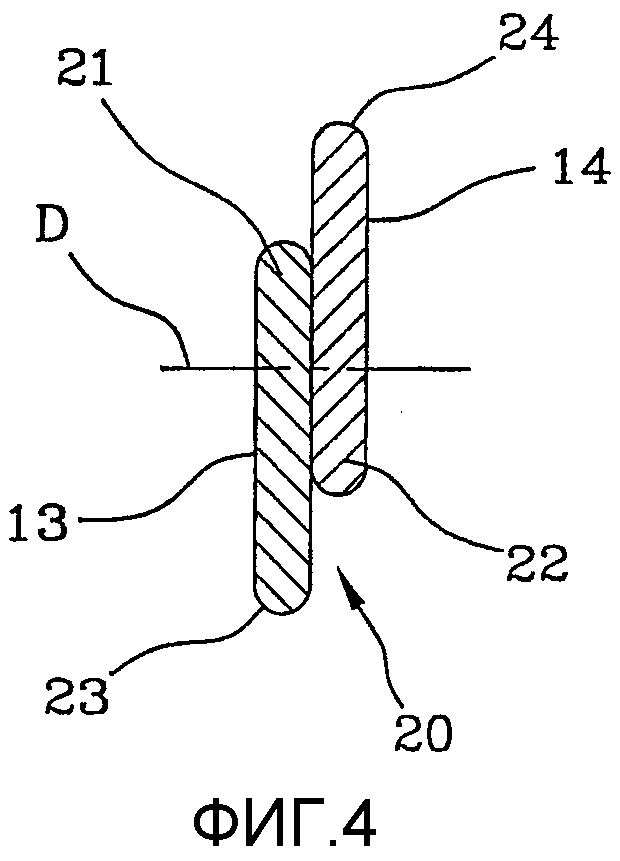

фиг.4 - схематичное поперечное сечение непрерывного полосообразного элемента, который должен быть получен в результате соединения друг с другом первого и второго удлиненных элементов, при этом сечение выполнено, например, вблизи плоскости, проходящей вдоль линии IV-IV с фиг.3;

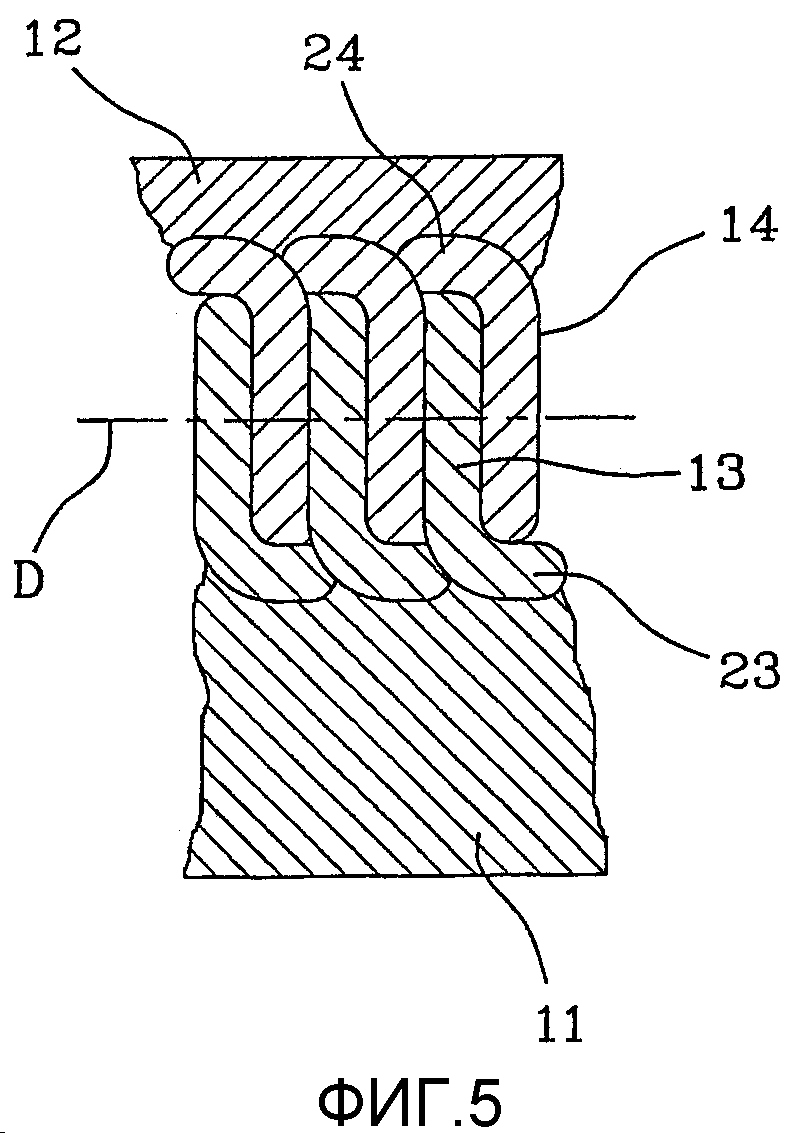

фиг.5 - примерная схема наложения непрерывного полосообразного элемента в виде витков, расположенных вблизи друг друга, для получения расширяемой диафрагмы, подобной показанной на фиг.2;

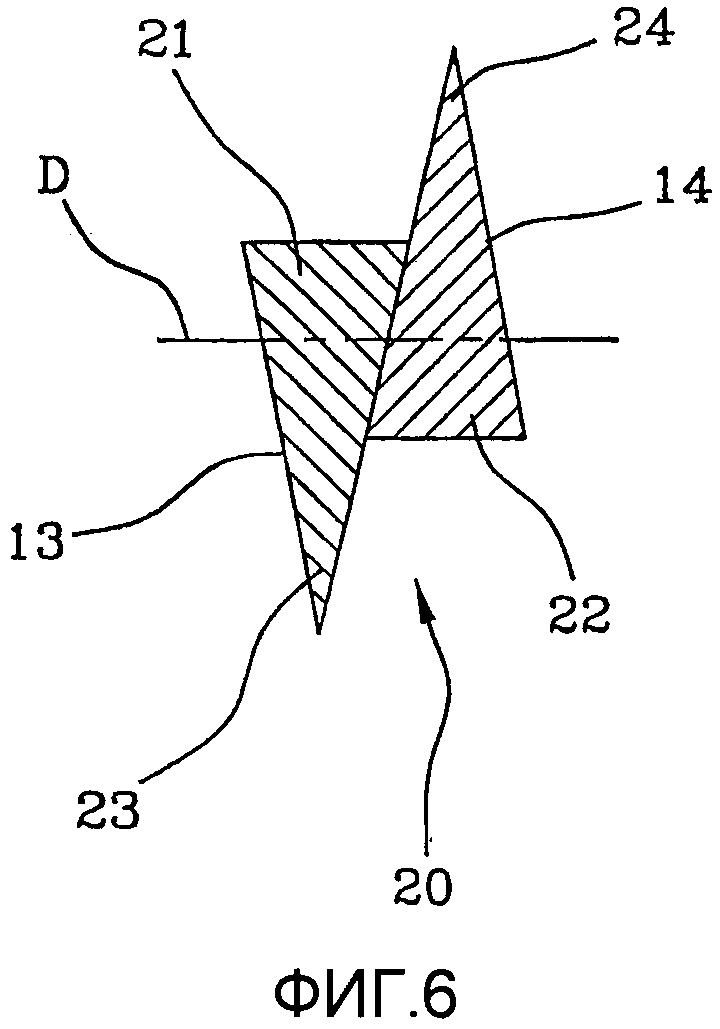

фиг.6 - схематичное сечение непрерывного полосообразного элемента, который должен быть получен посредством соединения первого и второго удлиненных элементов с треугольной формой в соответствии с возможным альтернативным вариантом осуществления изобретения;

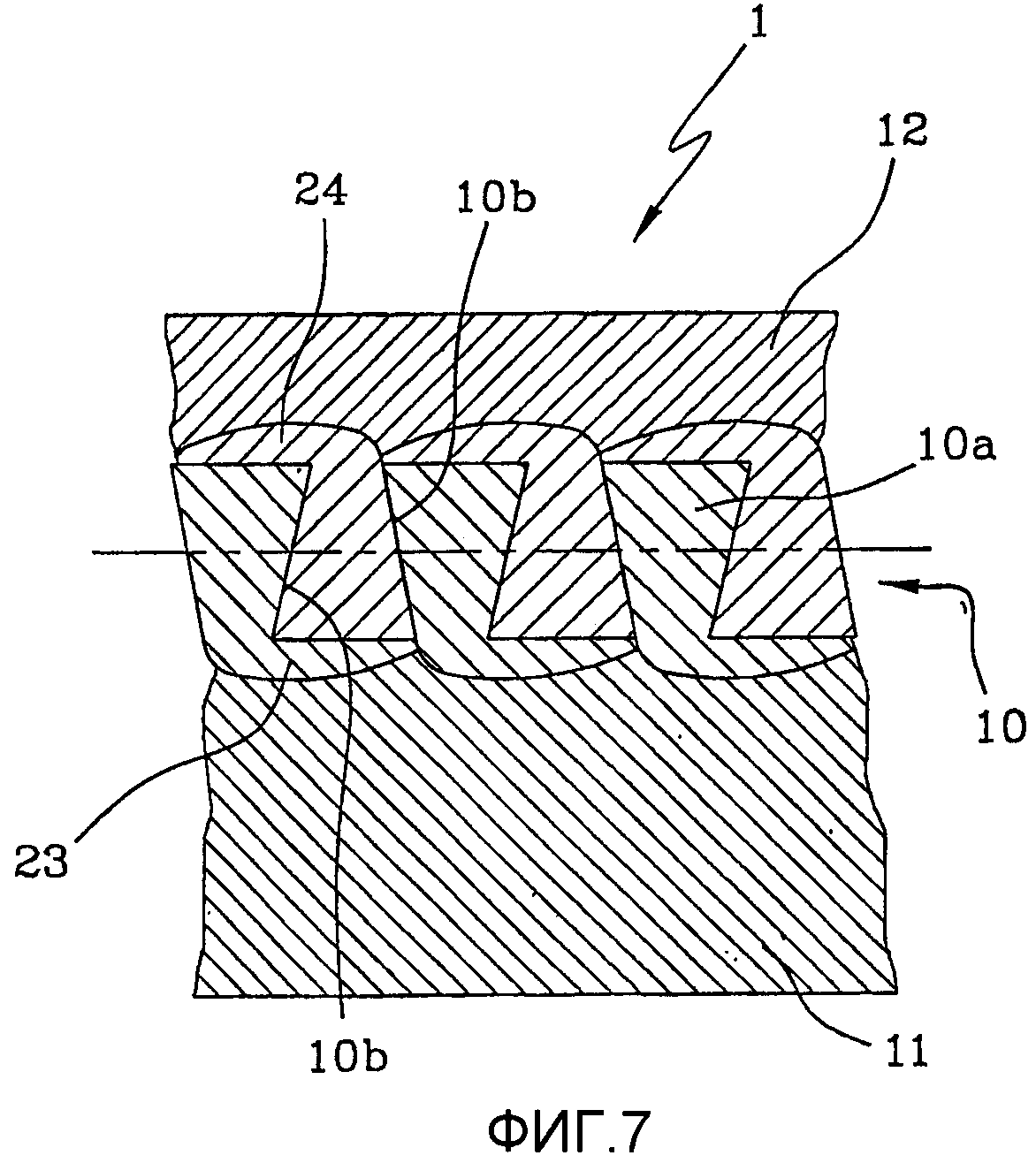

фиг.7 - местный разрез, иллюстрирующий схему укладки непрерывного полосообразного элемента, показанного на фиг.6, в виде витков, расположенных вблизи друг друга.

На чертежах расширяемая диафрагма для устройств для изготовления шин в соответствии с настоящим изобретением была в целом обозначена ссылочной позицией 1.

В варианте осуществления, показанном на фиг.1, по меньшей мере, одна пара диафрагм 1 используется в сочетании с устройством для изготовления шин, обозначенным в целом ссылочной позицией 2 и содержащим сборочный или формующий барабан 3, на котором образуют каркасную конструкцию 4, содержащую, по меньшей мере, один слой 5 каркаса, два кольцевых усилительных конструктивных элемента 6, находящихся в контакте с противоположными концевыми клапанами 5а самого слоя каркаса в зонах шины, обычно называемых "бортами", и две боковины 7 из эластомерного материала, проходящие от кольцевых усилительных конструктивных элементов 6.

Сборочный или формующий барабан 3 состоит из двух половин 3а, 3b, которые могут быть приближены друг к другу для придания каркасной конструкции 4, первоначально размещенной в виде цилиндрического трубчатого элемента на самом барабане, тороидальной формы для наложения радиально наружной части слоя 5 на внутреннюю поверхность брекерного конструктивного элемента 28, возможно соединенного с протекторными браслетом 29 и удерживаемого в положении, при котором брекерный конструктивный элемент 28 расположен соосно с каркасным трубчатым элементом, посредством кольцевого транспортно-загрузочного устройства 30.

В примере, показанном на фиг.1, первая пара диафрагм 1 находится в контакте с соответствующими половинами сборочного или формующего барабана 3, при этом каждая из диафрагм 1 находится в контакте с соответствующей половиной сборочного или формующего барабана 3 посредством соответствующих удерживающих хвостовых частей 1а, образованных рядом с окружными краями диафрагмы. Устройства (не показаны) для впуска текучей среды, обычно соединенные с барабаном 3, обеспечивают подачу воздуха или другой текучей среды под давлением во внутреннее пространство каждой диафрагмы 1 для обеспечения накачивания последней, начиная с исходного состояния или состояния, при котором текучая среда выпущена, показанного сплошной линией, в рабочее состояние, показанное пунктирной линией. В исходном состоянии диафрагма 1 по существу сплющена у барабана 3 для обеспечения цилиндрической опорной поверхности для соответствующей боковой стенки 7 и/или концевого клапана 5а слоя 5 каркаса. В рабочем состоянии диафрагма 1, напротив, принимает по существу тороидальную форму для того, чтобы обеспечить загибание вверх концевого клапана 5а вокруг соответствующего кольцевого усилительного конструктивного элемента 6 и/или наложение боковины 7 на боковую поверхность слоя 5 каркаса после придания последнему тороидальной конфигурации.

В примере, показанном на фиг.1, устройство 2 для изготовления, в частности, предназначено для изготовления шин, профиль которых имеет большую кривизну, как в случае шин для двухколесных транспортных средств, и выполнено, помимо или вместо вышеописанных диафрагм для сборочного или формующего барабана 3, со второй парой расширяемых диафрагм 1, которые несут кольцевое транспортно-загрузочное устройство 30, при этом каждая из указанных диафрагм расположена вблизи одного из противоположных в аксиальном направлении краев самого устройства 30. В исходном состоянии каждая из диафрагм 1 сплющена у внутренней цилиндрической поверхности кольцевого транспортного загрузочного устройства 10, как показано пунктирной линией, в то время в рабочем состоянии каждая диафрагма расширена в радиальном направлении к внутренней стороне самого устройства, при этом она принимает по существу тороидальную форму. В рабочем состоянии каждая диафрагма 1 функционирует вблизи противоположных в аксиальном направлении краев брекерного конструктивного элемента 28 и возможного протекторного браслета 29 для обеспечения наложения последних на каркасную конструкцию 4, уже имеющую тороидальную форму, для обеспечения возможности соединения с самим брекерным конструктивным элементом.

Когда изготовление будет завершено, шину обычно формуют и вулканизируют.

Каждая расширяемая диафрагма 1 предпочтительно образована, по меньшей мере, из одного первого слоя 8 из первого эластомерного материала и одного второго слоя 9 из второго эластомерного материала, отличающегося от первого эластомерного материала и размещенного по радиусу снаружи относительно первого слоя 8. Первый и второй слои 8, 9 предпочтительно соединены в зоне волнообразного профиля 10 поверхности контакта, образующего элементы 10a механического сцепления между первым и вторым слоями 8, 9.

В предпочтительном варианте осуществления первый эластомерный материал, из которого образован слой 8, размещенный по радиусу внутри, образуют из композиции на основе натурального или синтетического каучука (например, из композиции на основе бутила) или их смесей с тем, чтобы обеспечить расширяемую диафрагму 1 надлежащими свойствами, такими как долговечность, стойкость к нагрузкам и уменьшенная производственная себестоимость.

Второй эластомерный материал, из которого образован второй слой 9, в свою очередь, предпочтительно образуют из композиции на основе силикона или композиции из другого материала, который мало совместим с композициями, используемыми для изготовления шин, с тем, чтобы способствовать отделению диафрагмы 1 от боковины 7 или другого конструктивного элемента шины, подвергнутого воздействию самой диафрагмы, когда диафрагму переводят из рабочего состояния обратно в исходное состояние.

Как показано на фиг.1, первый слой 8 может предпочтительно проходить по всей протяженности соответствующей диафрагмы 1, в то время как второй слой 9 предпочтительно проходит по участку поверхности первого слоя 8, находящемуся вблизи одного из периферийных краев самой диафрагмы, при этом указанный участок ограничен и охватывает зоны, предназначенные для введения их в контакт с боковинами 7 или другими компонентами шины.

Как показано на фиг.2, шаг Р волны и высоту Н волны можно определить на волнообразном профиле поверхности 10 контакта. В настоящем описании и в нижеприведенной формуле изобретения под шагом волны профиля поверхности контакта понимают расстояние Р, измеренное в аксиальном направлении в перпендикулярном сечении между средними точками двух последовательных волн. В контексте настоящего определения под средней точкой каждой волны понимают среднюю точку отрезка "n", соединяющего противоположные, внутренние в радиальном направлении концы указанной волны. На фиг.2 линия Z, на которой показана величина Р, параллельна геометрической оси диафрагмы 1 и, следовательно, представляет собой аксиальное направление. Радиальное направление Е показано здесь и далее в описании и в приложенной формуле изобретения и представляет собой направление, перпендикулярное линии Z.

В завершение, в настоящем описании и в нижеприведенной формуле изобретения под "высотой" каждой волны указанного профиля поверхности контакта понимают проекцию Н на плоскость, параллельную экваториальной плоскости диафрагмы 1 (которая в показанном примере совпадает с радиальным направлением Е), отрезка "m", проходящего в плоскости перпендикулярного сечения перпендикулярно к отрезку "n", соединяющему указанные внутренние в радиальном направлении концы волны, или к протяженности самого отрезка, между указанным отрезком или продолжением отрезка и самой наружной в радиальном направлении точкой волны.

Для обеспечения возможности эффективного механического сцепления между слоями 8 и 9 высота Н волны предпочтительно равна одной десятой или превышает одну десятую шага Р волны и предпочтительно превышает половину шага Р волны с тем, чтобы получить эффективные элементы 10а механического сцепления также при отсутствии подрезов.

В варианте осуществления, показанном на фиг.2, высота Н волны приблизительно в два раза превышает величину шага Р волны.

Помимо этого и предпочтительно волны, образующие волнообразный профиль 10, могут быть выполнены такими, чтобы они имели протяженность, определяемую биссектрисой К, которая проведена из вершины каждой волны и наклонена относительно направления Q, перпендикулярного к средней линии L протяженности самого волнообразного профиля даже в большей степени, чем показано на фиг.2. Более конкретно, в соответствии с предпочтительным вариантом осуществления для получения определенного механического сцепления угол наклона α между указанной биссектрисой К и перпендикуляром Q к средней линии L составляет от приблизительно 45° до приблизительно 88° и более предпочтительно - от приблизительно 60° до приблизительно 85°.

Соответствующая величина угла наклона α, среди прочего, позволяет обеспечить эффективное сцепление между первым и вторым слоями даже в том случае, когда многослойный элемент, частью которого они являются, является очень узким.

В дополнение к вышеприведенному описанию или в качестве альтернативы ему взаимодополняющие элементы 10а механического сцепления, границы которых определяются профилем 10 поверхности контакта, могут быть выполнены такими, что они будут иметь участки 10b, обеспечивающие их взаимное удерживание за счет подреза, как показано на фиг.7.

Как показано на фиг.5 и 7, может быть дополнительно предусмотрен третий слой из эластомерного материала 11, при этом указанный слой расположен по радиусу внутри относительно первого слоя 8 и сшит с эластомерным материалом, образующим первый слой.

Если требуется, четвертый слой из эластомерного материала 12 также может быть размещен по радиусу снаружи относительно второго слоя 9, при этом указанный четвертый слой сшит с эластомерным материалом, принадлежащим, по меньшей мере, самому второму слою.

В предпочтительном техническом решении диафрагма имеет общую толщину S, составляющую, как следует отметить, от 1 до 8 мм, равную, например, приблизительно 2 мм. Радиально внутренняя часть диафрагмы 1, образованная из первого слоя 8 и возможного третьего слоя 11, предпочтительно имеет толщину, измеренную относительно указанной средней линии L волнообразного профиля 10 поверхности контакта, превышающую 1/2 и предпочтительно соответствующую, по меньшей мере, 3/5 от общей толщины S диафрагмы.

Толщина радиальной наружной части диафрагмы 1, образованной из второго слоя 9 и четвертого слоя 12, если он имеется, предпочтительно уменьшена так, что она составляет не более половины общей толщины S, в целях снижения затрат на изготовление диафрагмы, поскольку композиция из натурального или синтетического каучука или их смесей является менее дорогой, чем композиция на основе силикона, а также является более долговечной благодаря ее более высокой механической прочности.

Изготовление описанной выше расширяемой диафрагмы 1 предусматривает подготовку первого удлиненного элемента 13 и второго удлиненного элемента 14, образованных соответственно из первого и второго исходных эластомерных материалов. Первый и второй удлиненные элементы, полученные экструзией и подаваемые соответственно из первого 15 и второго 16 экструдера, направляют, по меньшей мере, к одному ролику 17 или другому подающему элементу, который обеспечивает укладку их на поверхность 18а укладки формообразующей опоры 18, имеющей цилиндрическую форму или другую соответствующую форму в зависимости от геометрических характеристик расширяемой диафрагмы, которая должна быть получена. Формообразующая опора 18 предпочтительно опирается на роботизированную руку 19, показанную только частично, поскольку данная рука уже известна из документа WO 00/35666 A1. Роботизированная рука 19 сообщает формообразующей опоре 18 выполняемое в целях распределения по окружности вращательное движение вокруг геометрической оси Х вращения данной опоры, за счет которого обеспечивается распределение удлиненных элементов 13, 14 по окружности при укладке указанных элементов подающим роликом 17 на поверхность 18а укладки.

Одновременно роботизированная рука 19 обеспечивает перемещение формообразующей опоры 18 перед подающим роликом 17 посредством регулируемых относительных смещений для распределения в поперечном направлении, так что первый и второй удлиненные элементы 13, 14, укладываемые на поверхность 18а укладки, будут образовывать витки, наматываемые вокруг геометрической оси Х формообразующей опоры 18.

Когда первый и второй удлиненные элементы 13, 14 выходят из соответствующих экструдеров 15, 16, обеспечивают направление указанных элементов так, чтобы они сближались друг с другом и сходились в месте взаимного соединения, в котором сами удлиненные элементы сходятся и прилипают друг к другу, образуя непрерывный полосообразный элемент 20, который укладывают на формообразующую опору 18 и распределяют на формообразующей опоре 18, как описано выше.

В примере с фиг.3 место соединения удлиненных элементов 13, 14 совпадает с местом их наложения на формообразующую опору 18 посредством подающего ролика 17. Однако также можно направить указанные удлиненные элементы 13, 14 таким образом, чтобы обеспечить соединение их в месте, находящемся по ходу перед формообразующей опорой 18. Кроме того, может быть предусмотрено то, что непрерывный полосообразный элемент 20 будет поступать с подающей бобины, используемой на операции хранения самого полосообразного элемента после выполнения соединения удлиненных элементов 13, 14 друг с другом.

В дополнительном альтернативном варианте осуществления удлиненные элементы 13, 14 могут быть экструдированы совместно и соединены непосредственно в экструзионной головке одного экструдера 26 (см. фиг.3а), так что полосообразный элемент 20 будет образован непосредственно на выходе экструдера.

В завершение, в другом варианте осуществления, показанном в качестве примера на фиг.3b, удлиненные элементы 13, 14 могут быть одновременно уложены на формообразующую опору в местах А, В, которые расположены на расстоянии друг от друга в окружном направлении. В данном примере место соединения между удлиненными элементами совпадает с местом наложения второго удлиненного элемента 14 на формообразующую опору 18.

Как можно видеть на фиг.4 и 6, удлиненные элементы 13, 14 соединяют друг с другом таким образом, что, когда произойдет соединение, каждый из них будет иметь базовую часть 21, 22, находящуюся в контакте с базовой частью другого удлиненного элемента. Кроме того, по меньшей мере, один из удлиненных элементов 13, 14 может иметь вершину 23, 24, выступающую из базовой части 21, 22 в направлении, поперечном к направлению выравнивания самих базовых частей друг относительно друга, обозначенному ссылочной позицией D на указанных чертежах.

Более подробно, в предпочтительном варианте осуществления удлиненные элементы 13, 14, которые могут иметь по существу идентичную форму, соединяют в местах, смещенных друг относительно друга, в плоскости, поперечной к направлению D выравнивания базовых частей 21, 22 друг относительно друга, так что каждый из них будет иметь соответствующую вершину 23, 24, выступающую в направлении, противоположном по отношению к вершине другого удлиненного элемента.

При укладке на формообразующую опору 18 размещение удлиненных элементов 13, 14 в заданном положении друг относительно друга и/или ориентирование непрерывного полосообразного элемента 20, образованного из них, регулируют таким образом, что при приближении к поверхности 18а укладки вершина 23 первого удлиненного элемента 13 загибается по направлению к формообразующей опоре 18.

Как ясно показано на фиг.5 и 7, вершина 23 первого удлиненного элемента 13 из бутилового материала при наложении деформируется, и она вследствие этого отгибается по направлению к базовой части 22 второго удлиненного элемента 14, при этом данная вершина занимает промежуточное положение между вторым удлиненным элементом 14 и формообразующей опорой 18 с тем, чтобы избежать непосредственного контакта второго эластомерного материала с поверхностью 18а укладки. На поверхности 18а укладки витки, расположенные последовательно бок о бок друг относительно друга и образованные из первого удлиненного элемента 13, благодаря загибанию вершины 23, как описано выше, образуют непрерывный слой из бутилового материала, проходящий по всей поверхности 18а укладки.

Вершина 24 второго удлиненного элемента 14, в свою очередь, ориентирована в радиальном направлении от поверхности 18а укладки, образованной на формообразующей опоре 18, и может быть загнута вверх к базовой части 21 первого удлиненного элемента 13, так что витки, расположенные бок о бок друг относительно друга и образованные из второго удлиненного элемента 14, обеспечивают образование непрерывного слоя из силиконового материала.

Если требуется, загибанию вершины 24 второго удлиненного элемента 14 может способствовать ролик или другой вспомогательный элемент 25 для наложения, функционирующий по ходу за подающим роликом 17.

Кроме того, после наложения удлиненных элементов в виде витков, расположенных бок о бок друг относительно друга, базовые части 21, 22 первого и второго удлиненных элементов 13, 14 образуют профиль 10 поверхности контакта между первым и вторым слоями.

Если требуется, наложению первого и второго удлиненных элементов 13, 14 может предшествовать нанесение третьего слоя 11 из композиции, состоящей из природного или синтетического каучука или из их смесей, в любом случае поддающейся сшиванию с первым эластомерным материалом, из которого образован первый удлиненный элемент 13. Образование третьего слоя может происходить так же, как описано ранее со ссылкой на укладку непрерывного полосообразного элемента 20, то есть посредством наложения непрерывного удлиненного элемента из эластомерного материала, выходящего, например, из экструдера и образующего витки, расположенные последовательно бок о бок друг относительно друга для покрытия поверхности 18а укладки, образованной на формообразующей опоре 18.

После укладки первого и второго удлиненных элементов 13, 14 также может быть выполнено нанесение вышеупомянутого четвертого слоя 12, при этом указанный слой образован из силиконового материала или в любом случае из материала, пригодного для сшивания со вторым эластомерным материалом, из которого образован второй удлиненный элемент 14. Образование четвертого слоя 12 также может осуществляться посредством наложения на формообразующую опору 18 четвертого удлиненного элемента из эластомерного материала, поступающего из экструдера и образующего витки, расположенные последовательно бок о бок друг относительно друга. Третий и четвертый удлиненные элементы 11, 12 могут быть предпочтительно образованы или с помощью тех же экструдеров 15, 16, которые используются для образования первого и второго удлиненных элементов 13, 14, или с помощью особых экструдеров, предназначенных для них.

При наличии третьего и/или четвертого эластомерных слоев 11, 12 размещение вершин 23, 24, выступающих соответственно от первого и второго удлиненных элементов 13, 14, в определенном положении может оказаться ненужным, поскольку третий и четвертый слои могут быть сшиты с материалом, из которого образованы базовые части 21, 22 соответствующих удлиненных элементов 13, 14.

Как показано на фиг.5, удлиненные элементы 13, 14 могут иметь форму с по существу сплющенным поперечным сечением. В этом случае предпочтительно получают профиль 10 поверхности контакта, подобный показанному на фиг.2, в котором высота Н волны значительно больше шага волны, так что вершины и впадины волнообразного профиля обеспечат образование элементов механического сцепления. Альтернативно, как приведено в качестве примера на фиг.6 и 7, удлиненные элементы 13, 14 предпочтительно могут иметь профиль поперечного сечения с треугольной формой. В данном случае базовые части 21, 22 соединенных удлиненных элементов 13, 14 обеспечат образование участков 10b, обеспечивающих удерживание за счет подреза, в элементах 10а механического сцепления. Тот же эффект достигается посредством использования удлиненных элементов 13, 14, имеющих трапециевидный профиль поперечного сечения.

Когда образование слоев 8, 9, 11, 12 на формообразующей опоре 18 будет завершено, расширяемая диафрагма 1 будет пригодна для введения ее в пресс-форму для подвергания ее операции формования и вулканизации, которая может быть выполнена любым удобным образом. Во время данной операции в ту же пресс-форму, какая используется для формования и вулканизации диафрагмы 1, можно ввести под давлением эластомерный материал для обеспечения образования указанных третьего и/или четвертого слоев 11, 12 и/или любого другого дополнительного слоя покрытия.

Настоящее изобретение позволяет достичь важных преимуществ. Действительно, любая проблема, возникающая в результате того, что трудно соединить силиконовую композицию с композицией на основе натурального или синтетического каучука или их смесей с обеспечением устойчивости и надежности подобного соединения, может быть успешно преодолена посредством изготовления очень долговечной и надежной расширяемой диафрагмы, которая позволяет устранить необходимость выполнения обработки поверхности, предназначенной для того, чтобы способствовать освобождению или отделению указанной диафрагмы от компонентов шины.

Кроме того, рассматриваемая диафрагма обеспечивает возможность изготовления ее простым образом и с низкими затратами на оборудовании, уже используемом при производстве шин, в котором эластомерные компоненты получают посредством намотки удлиненных элементов из исходного эластомерного материала в виде витков, расположенных бок о бок друг относительно друга на формообразующей опоре, как описано в документе WO 00/35666 A1.

Реферат

Диафрагма содержит, по меньшей мере, один первый слой из материала на основе натурального или синтетического каучука или их смеси и один второй слой из силиконового материала, расположенный по радиусу снаружи относительно первого слоя. Первый и второй слои имеют волнообразный профиль поверхности контакта, образующий элементы механического сцепления между первым и вторым эластомерными материалами. Кроме того, раскрыт способ изготовления указанной диафрагмы, а также устройство для изготовления шин, включающее в себя диафрагмы согласно изобретению. В результате повышается качество изготовляемых шин. 4 н. и 44 з.п. ф-лы. 7 ил.

Комментарии