Способ приготовления водосодержащей топливно-угольной суспензии - RU2611630C1

Код документа: RU2611630C1

Чертежи

Описание

Изобретение относится к области топливной энергетики, в частности к способам приготовления жидкого топлива на основе угля, пригодного для прямого сжигания в котлах, печах и различных энергетических установках; для трубопроводной транспортировки и длительного хранения, предназначенного для замены угля, мазута и газа на топливоперерабатывающих объектах.

Из уровня техники [патент RU 2178455 С1, опубл. 20.01.2002] известен способ получения водоугольного топлива, позволяющий получать высокодеминерализованное экологически чистое водоугольное топливо «эковут» на основе ископаемых углей, воды и других химических ингредиентов (в случае необходимости), предназначенного для замены газа и мазута на топливопотребляющих объектах. Технология приготовления «эковут» включает дробление угля, его мокрое измельчение с получением водоугольной суспензии, ступенчатую деминерализацию, причем деминерализации подвергают твердую фазу водоугольного топлива «эковут», измельченную до коллоидного размера (средний размер не более 3 мкм). Деминерализацию производят методом флотации, далее деминерализованный уголь обезвоживают до необходимой влажности, а затем вводят необходимые химические добавки.

К недостаткам описанного выше способа относятся: 1) большие энергозатраты на измельчение твердой составляющей до 3 мкм; 2) сложность проведения многоступенчатой деминерализации в аппаратах пенной флотации; 3) необходимость обезвоживания тонкоизмельченного продукта; 4) возможная необходимость применения различных химических добавок.

Наиболее близким технологическим решением к предлагаемому изобретению является способ приготовления кавитационного водоугольного топлива (КаВУТ) и технологическая линия для его осуществления [патент RU 2380399 С2, опубл. 27.01.2010], позволяющий получить водоугольное топливо с использованием кавитационного воздействия, включающий приготовление щелочной воды, измельчение сухого угля, смешение их в смесителе и направление смеси в кавитационный диспергатор крупного помола, при дальнейшем прохождении через три кавитационных диспергатора мелкого помола.

Недостатками данного способа являются отсутствие точной массовой концентрации веществ, которая необходима для приготовления стабильного водоугольного топлива, а также отсутствие учета итоговой удельной теплотворной способности, и как следствие, относительно небольшая (по отношению к предлагаемому способу) удельная теплотворная способность получаемого топлива.

Технический результат предлагаемого изобретения заключается в повышении теплотворной способности топлива в виде суспензии.

Технический результат достигается способом приготовления водосодержащей топливно-угольной суспензии, включающим диспергирование мазута марки М40, содержащего 1 мас.% воды, измельчение сухого угля или отсева его в дробилке до фракции менее 10 мм, подачу смеси вода-мазут и измельченного угля в смеситель, смешение их в смесителе, при последующем направлении смеси на следующий этап диспергирования крупного помола, доизмельчение суспензии в измельчителе тонкого помола, и который характеризуется тем, что мазут и уголь используются в количестве 60 мас.% и 40 мас.% соответственно.

То есть технический результат достигается тем, что в состав суспензии входит мазут (с содержанием воды 1 мас.%), обладающий высокой теплотворной способностью 41,2 МДж/кг (по справочным данным инженерного справочника таблицы tehtab.ru [http://tehtab.ru/]) в комплексе с мелкодисперсным сухим древесным углем, теплотворная способность которого составляет 29,6 МДж/кг (по справочным данным инженерного справочника таблицы tehtab.ru [http://tehtab.ru/]), которые могут диспергироваться как посредством кавитационного диспергатора, так и посредством дезинтегратора или дезмембратора.

Сухой древесный уголь был выбран исходя из анализа максимальной удельной теплоты сгорания различных видов сухого угля (данные приведены в Таблице 1 в соответствии со справочными данными инженерного справочника таблицы tehtab.ru [http://tehtab.ru/]).

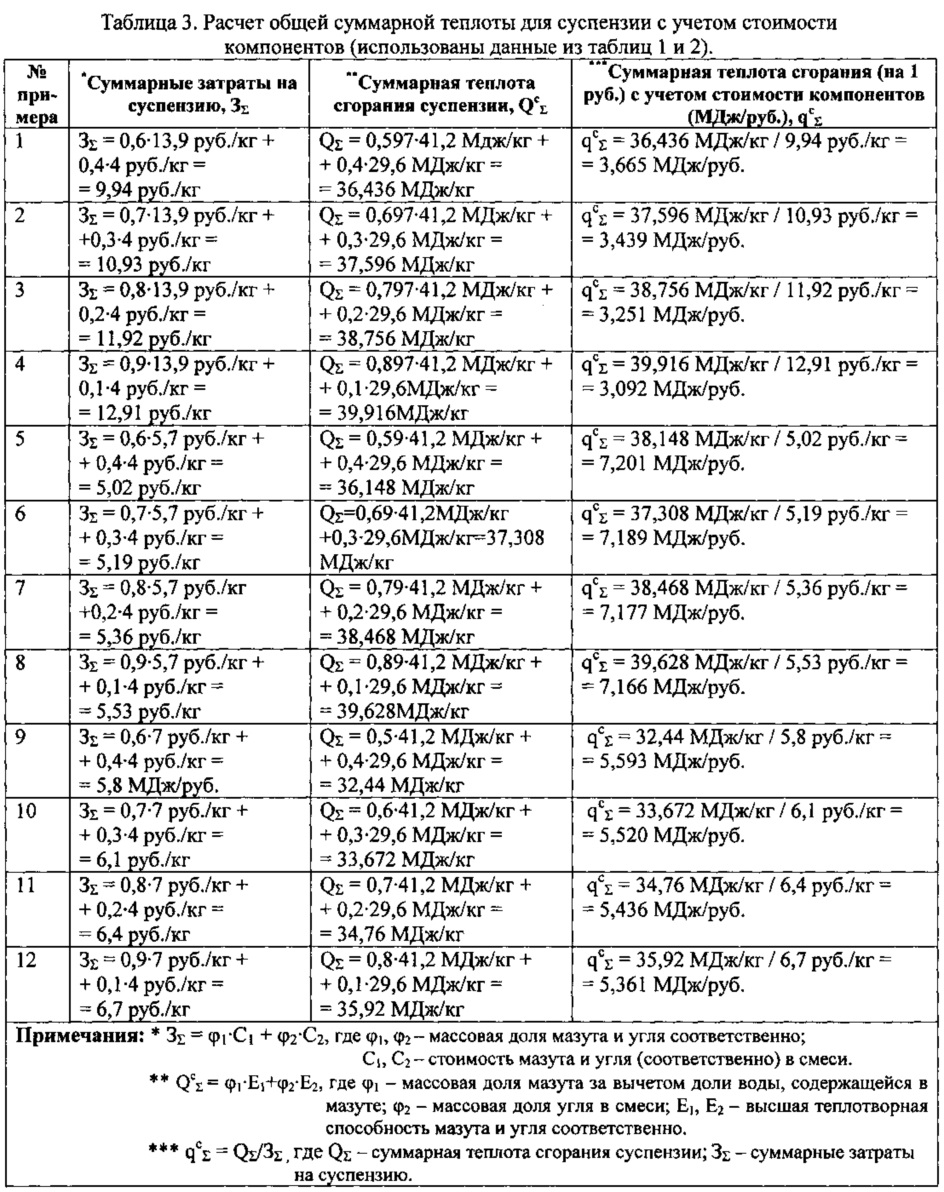

Массовая концентрация компонентов предлагаемой водосодержащей топливно-угольной суспензии подобрана, исходя из расчета максимальной удельной теплотворной способности всей смеси при учете стоимости компонентов и устойчивости суспензии в зависимости от количества твердых частиц.

Предлагаемый способ иллюстрируется следующими примерами.

Пример 1. Мазут марки Ф5 (с содержанием воды 0,3 мас.% от мазута) отбирается в количестве 60 мас.% через объемный дозатор и направляется в смеситель, где тщательно перемешивается с сухим углем или его отсевом в количестве 40 мас.% (фракция менее 10 мм). Сухой уголь или его отсев до смешения с мазутом предварительно проходит измельчение до фракции менее 10 мм, затем ленточным или иным конвейером направляется в приемный бункер, после которого попадет в смеситель на этап гомогенизации со смесью вода-мазут. Полученная суспензия, представляющая собой водосодержащую топливно-угольную смесь, из смесителя направляется на стадию диспергирования (диспергирование может осуществляться как посредством кавитационного диспергатора, так и посредством дезинтегратора или дезмембратора) крупного помола, при которой происходит измельчение, гомогенизация, деструкция твердой составляющей топлива, выделение гуминовых кислот и образование солей гуматов и т.д. Далее суспензия направляется в следующий смеситель, а затем на стадию диспергирования тонкого помола, где происходит ее дальнейшее измельчение, гомогенизация, деструкция твердой составляющей, выделение гуминовых кислот и образование гуматов. Выходя из смесителя, суспензия направляется в приемную емкость стадии диспергирования тонкого помола первой ступени, проходя затем последовательно стадии диспергирования тонкого помола второй и третьей ступени. После обработки на последней ступени диспергирования тонкоизмельченная гомогенная и начинающая «загустевать» водосодержащая топливно-угольная суспензия направляется в приемную емкость, а затем на стадию тонкого помола четвертой ступени, в которой происходит завершение всех технологических операций измельчения, гомогенизации, разогрева, выделения гуминовых кислот и гуматов и направление в емкость для хранения.

Пример 2. Способ осуществляют в соответствии с примером 1 с отличием в том, что мазут отбирается в количестве 70 мас.%, а измельченный сухой уголь перед смешением с мазутом отбирается в количестве 30 мас.%.

Пример 3. Способ осуществляют в соответствии с примером 1 с отличием в том, что мазут отбирается в количестве 80 мас.%, а измельченный сухой уголь перед смешением с водой и мазутом отбирается в количестве 20 мас.%.

Пример 4. Способ осуществляют в соответствии с примером 1 с отличием в том, что мазут отбирается в количестве 90 мас.%, а измельченный сухой уголь перед смешением с водой и мазутом отбирается в количестве 10 мас.%.

Пример 5. Способ осуществляют в соответствии с примером 1 с отличием в том, что применяется мазут марки М40, где содержание воды в мазуте составляет 1,0 мас.%.

Пример 6. Способ осуществляют в соответствии с примером 2 с отличием в том, что применяется мазут марки М40, где содержание воды в мазуте составляет 1,0 мас.%.

Пример 7. Способ осуществляют в соответствии с примером 3 с отличием в том, что применяется мазут марки М40, где содержание воды в мазуте составляет 1,0 мас.%.

Пример 8. Способ осуществляют в соответствии с примером 4 с отличием в том, что применяется мазут марки М40, где содержание воды в мазуте составляет 1,0 мас.%.

Пример 9. Способ осуществляют в соответствии с примером 1 с отличием в том, что применяется мазут марки Ml00, где содержание воды в мазуте составляет 10 мас.%.

Пример 10. Способ осуществляют в соответствии с примером 2 с отличием в том, что применяется мазут марки Ml00, где содержание воды в мазуте составляет 10 мас.%.

Пример 11. Способ осуществляют в соответствии с примером 3 с отличием в том, что применяется мазут марки Ml00, где содержание воды в мазуте составляет 10 мас.%.

Пример 12. Способ осуществляют в соответствии с примером 4 с отличием в том, что применяется мазут марки Ml00, где содержание воды в мазуте составляет 10 мас.%.

При различном массовом соотношении компонентов по отношению к общей массе смеси образуются суспензии с различной общей удельной теплотворной способностью и различной и ценой (по данным http://www.pulscen.ru/price/040112-mazut, http://velar.ru/catalog) за полученный продукт.

По данным из таблицы 3 была построена графическая зависимость количества теплоты сгорания для суспензии с учетом стоимости компонентов (qc∑) от количества древесного угля для различного содержания воды в составе мазута (фиг.1).

Из представленных на фиг. 1 данных по суммарной теплоте сгорания суспензий с учетом стоимости (описаны в примерах 1-12) можно заключить, что наиболее выгодными с точки зрения достижения максимальной теплотворной способности и стоимости всей суспензии являются способы, описанные в примерах 5-8. Следовательно, целесообразнее применять мазут марки М40 в количестве 60 мас.% (с содержанием воды 1 мас.%) и древесный уголь в количестве 40 мас.%, которые дадут максимум теплотворной способности.

Реферат

Изобретение относится к области топливной энергетики, а именно к способу приготовления водосодержащей топливно-угольной суспензии, включающему диспергирование мазута марки М40, содержащего 1 мас.% воды, в количестве 60 мас.%, измельчение сухого угля в количестве 40 мас.% или отсева его в дробилке до фракции менее 10 мм, подачу смеси вода-мазут и измельченного угля в смеситель, смешение их в смесителе, при последующем направлении смеси на следующий этап диспергирования крупного помола, доизмельчение суспензии в измельчителе тонкого помола, после чего суспензия приобретает гомогенность и стабильные реологические свойства, благодаря выделенным из угля гуминовым кислотам и гуматам. Изобретение обеспечивает повышение теплотворной способности топлива в виде суспензии. 3 табл., 1 ил.

Комментарии