Способ и устройство для производства цилиндрических конструктивных компонентов - RU2488488C2

Код документа: RU2488488C2

Чертежи

Описание

Настоящее изобретение относится к способу и устройству для производства цилиндрического конструктивного компонента, в частности цилиндрической секции фюзеляжа самолета или космического летательного аппарата.

Хотя настоящее изобретение и техническая задача, на которой оно основано, применимы к любым цилиндрическим конструктивным компонентам с любыми формами поперечного сечения, они будут подробно описаны в отношении цилиндрических секций фюзеляжа самолета.

При строительстве фюзеляжа самолета, в частности коммерческого самолета, обычно производят готовые цилиндрические секции и собирают их в конечный фюзеляж при окончательной сборке. Все больше используют такие материалы, как волокнистые композиты, например, углепластики (CFRP), которые позволяют получить высокую устойчивость секций при относительно малой массе.

Цилиндрическую секцию фюзеляжа из волокнистого композита производят традиционным способом, используя намоточное тело в качестве положительной формы, на которую наматывают слои волокнистого, материала, предварительно пропитанного смоляной матрицей (препрег) и затем отверждаемого, например путем тепловой обработки. Процедура размещения волокнистого материала или намотки отнимает очень много времени из-за размера этого компонента и различных направлений волокон в слоях препрега.

Поскольку возможны небольшие различия в диаметре смежных цилиндрических секций фюзеляжа, которые затрудняют окончательную сборку, намоточное тело должно иметь высокую размерную точность и не должно расширяться после укладки волокнистого материала, например, во время тепловой обработки. В то же время, необходимо конфигурировать намоточное тело так, чтобы его можно было отделить или сжать для того, чтобы после процедуры отверждения его можно было отделить или сжать по направлению внутрь и удалить из секции фюзеляжа. Изготовление намоточного тела, которое сочетает в себе эти характеристики, связано с большими расходами.

Чтобы получить цилиндрическую секцию фюзеляжа, которая имеет гладкую наружную поверхность и, соответственно, хорошие аэродинамические характеристики, при процедуре отверждения также применяют листы давления. В данном случае между листом давления и тканью-препрегом не должно быть любого вспомогательного материала, например, ткани для отделения или вентиляции, поскольку это может привести к шероховатости поверхности секции фюзеляжа. Обычно невозможно удалить лишнюю смолу или воздух из пространства между намоточным телом и листами давления. И недостаточное удаление смолы или воздуха приводит к получению пористых, а соответственно низкокачественных компонентов.

Дальнейшие проблемы вызваны тем, что толщина препрега уменьшается во время отверждения по так называемому пути усадки, что должно учитываться при формовании и прижатии листами давления. Однако путь усадки препрега может изменяться как функция количества материала, и, таким образом, если, например, используют количество материала с относительно большим путем усадки, это может привести к повышенной пористости. Поскольку внутренний диаметр цилиндрической секции фюзеляжа жестко определяется наружным диаметром намоточного тела, наружный диаметр цилиндрической секции фюзеляжа уменьшается при постепенной усадке ткани в препреге. Следовательно, препрег смещается в периферийном направлении секции, что может легко привести к нежелательной волнистости волокон.

Поэтому целью настоящего изобретения является достижение высокого качества при низкой стоимости производства цилиндрических конструктивных компонентов и, в частности, цилиндрических секций фюзеляжа.

Эта цель достигается согласно изобретению за счет способа производства цилиндрического конструктивного компонента, который имеет признаки пункта 1 формулы изобретения, и устройства для производства цилиндрического конструктивного компонента, который имеет признаки пункта 14 формулы изобретения.

Идея, на которой основано настоящее изобретение, заключается в использовании для производства упомянутого конструктивного компонента формующего инструмента, который также цилиндрический и конфигурирован как отрицательная форма, т.е., он имеет внутреннюю формовочную поверхность, которая является отрицательной к наружной поверхности, которая должна быть сформована как конструктивный компонент. Используемый здесь термин “цилиндрический” не ограничен трубами с круглым поперечным сечением, и также четко включает трубы с эллиптическим, прямоугольным или другими произвольными формами поперечного сечения, в котором случае поперечное сечение необязательно будет постоянным по длине труб, но может быть суженным, расширенным или иметь другую форму.

Для того, чтобы разместить волокнистую ткань на внутренней поверхности формовочного инструмента, также предусмотрена опора, которая может быть расширена, другими словами по выбору введена в расширенное или нерасширенное состояние. В нерасширенном состоянии форма опоры меньше чем пространство, описываемое внутренней поверхностью формовочного инструмента, так что опора может быть расположена в этом состоянии внутри формовочного инструмента. При этом между внутренней поверхностью формовочного инструмента и наружной поверхностью опоры остается минимальное пространство, которое здесь называется пространством расширения.

Наружная поверхность опоры на внутренней поверхности формовочного инструмента, когда опора расположена в формовочном инструменте, служит в качестве опорной поверхности для волокнистой ткани, подвергаемой обработке в процессе производства. Волокнистую ткань подают в форме цилиндра и располагают на опорной поверхности так, чтобы эта опорная поверхность была покрыта цилиндрической волокнистой тканью. Например, волокнистую ткань в форме цилиндра натягивают на опору, пока опора в нерасширенном состоянии легко доступна вне формовочного инструмента.

Опору затем располагают в формовочном инструменте так, чтобы опорная поверхность, покрытая волокнистой тканью в форме цилиндра, была расположена против внутренней поверхности формовочного инструмента, и чтобы пространство расширения, которое уменьшено на толщину волокнистой ткани, осталось между волокнистой тканью и внутренней поверхностью. Опору затем расширяют, в результате чего это остающееся пространство уменьшается до нуля, и волокнистая ткань прижимается к внутренней поверхности формовочного инструмента опорной поверхностью расширенной опоры. На заключительном этапе волокнистую ткань между опорной поверхностью и внутренней поверхностью формовочного инструмента пропитывают отверждаемой матрицей.

Использование отрицательной формы, которая воспроизводит наружный контур цилиндрической секции фюзеляжа, дает возможность соблюдать требуемые наружные размеры с высокой степенью точности. Формовочный инструмент можно конфигурировать без значительных затрат на конструкцию как одно целое или простым путем так, чтобы он открывался наружу или мог быть разобран. Укладка волокнистой ткани на опору, независимо от формовочного инструмента и отверждающего инструмента, дает возможность предусмотреть некоторое количество опор, подходящих для данного формовочного инструмента и поочередно заменять одну из таких опор с волокнистой тканью вне формовочного инструмента, пока другая опора размещена в формовочном инструменте для отверждения. Таким образом можно использовать формовочный инструмент и, в необходимых случаях, участок отверждения непрерывно, что снижает производственные расходы и сокращает время простоя.

Использование волокнистой ткани, которую пропитывают отдельно поставляемой матрицей, дает дополнительные преимущества в смысле затрат времени и большей свободы в изготовлении конструктивных компонентов по сравнению с традиционным использованием препрегов. Волнистость волокон предотвращается благодаря тому, что волокнистая ткань растягивается путем расширения опоры в периферийном направлении.

Согласно одному предпочтительному варианту осуществления, пространство расширения составляет от 1 до 10 см, например, приблизительно 5 см. При таком пространстве остается достаточный зазор между опорной поверхностью и внутренней поверхностью формовочного инструмента, чтобы вводить опору в формовочный инструмент и удалять из него быстро и бесконтактно, и, помимо этого, предотвращается чрезмерное растягивание волокнистой ткани в форме цилиндра в ходе процедуры расширения.

Согласно одному предпочтительному варианту осуществления, опорная поверхность покрыта так, что волокна или слой волокнистой ткани проходит по диагонали вокруг опоры. Это позволяет расширять волокнистую ткань в форме цилиндра радиально, причем угол наклона волокон изменяется без чрезмерного растягивания волокон в их продольном направлении. После покрытия опоры волокнистая ткань в форме цилиндра предпочтительно длиннее конструктивного компонента, так что при радиальном расширении опоры волокнистая ткань может сжиматься в ее продольном направлении, все же полностью покрывая опорную поверхность.

Согласно одному предпочтительному варианту осуществления, опора имеет мембрану давления, и опора расширяется при приложении разности давлений между внутренней областью опоры и промежуточной областью между мембраной давления и формовочным инструментом. Мембрана давления оказывает на волокнистую ткань в форме цилиндра равномерное контактное давление, которое можно точно регулировать разностью давлений на всей внутренней поверхности цилиндрического формовочного инструмента, что позволяет, в частности, равномерно формовать стенку конструктивного компонента.

Для получения разности давлений давление в внутренней области опоры предпочтительно повышают до значения выше атмосферного давления. Подходящие сжимающие устройства могут быть размещены внутри опоры, так что когда опора размещена в формовочном инструменте, она может быть расширена без герметизации промежуточной области. Альтернативно или дополнительно, чтобы получить разность давлений, давление в промежуточной области между мембраной давления и формовочным инструментом снижают до значения ниже атмосферного давления. Это позволяет получить доступ к внутренней области, например, для целей осмотра. Мембрану давления необязательно нужно конфигурировать на высокие абсолютные давления.

Согласно одному предпочтительному варианту осуществления, также предусмотрен этап размещения упрочняющего элемента между опорной поверхностью и волокнистой тканью. Это дает возможность соединить упрочняющий элемент, например, стрингер, с конструктивным компонентом за одну операцию при производстве конструктивного компонента. Упрочняющий элемент предпочтительно направляют по меньшей мере в одну направляющую прорезь, которая проходит в радиальном направлении цилиндрического формовочного инструмента, во время расширения опоры. Упрочняющий элемент таким образом направляют точно в требуемое положение соединения без наклона.

Согласно одному предпочтительному варианту осуществления, упрочняющий элемент располагают между опорной поверхностью и волокнистой тканью как предварительно пропитанный или непропитанный волокнистый полуфабрикат. Упрочняющий элемент подсоединяют путем совместной пропитки упрочняющего элемента и стенки цилиндрического конструктивного компонента и путем совместного отверждения.

Согласно еще одному предпочтительному варианту осуществления, упрочняющий элемент располагают между опорной поверхностью и волокнистой тканью как предварительно отвержденный волокнистый полуфабрикат. Это позволяет соединить упрочняющий элемент со стенкой цилиндрического конструктивного компонента, в котором случае, например, отверждаемая матрица, которой пропитывают волокнистую ткань в форме цилиндра, действует как клей.

Согласно одному предпочтительному варианту осуществления, упрочняющий элемент располагают в выемке, имеющей соответствующую форму, в опорной поверхности. Это облегчает загрузку упрочняющего элемента в опору.

Согласно одному предпочтительному варианту осуществления, заполнитель располагают в полости между упрочняющим элементом и волокнистой тканью в форме цилиндра. Во время отверждения, когда упрочняющий элемент подвергается давлению и опорной поверхности и внутренней поверхности формовочного инструмента, этот заполнитель сохраняет требуемую полость упрочняющего элемента свободной. Заполнитель предпочтительно имеет мембранную оболочку, в котором случае также предусмотрен этап расширения заполнителя путем повышения давления в мембранной оболочке. Заполнитель, который можно расширять таким образом, может быть снова сжат после отверждения и легко удален.

Согласно одному предпочтительному варианту осуществления устройства по изобретению, предусмотрено по меньшей мере одно направляющее покрытие для размещения по меньшей мере на одном конце формовочного инструмента и/или опоры. Направляющее покрытие имеет направляющую прорезь, которая проходит в радиальном направлении цилиндрического формовочного инструмента и должна направлять упрочняющий элемент. Во время расширения опоры, направляющая прорезь направляет упрочняющий элемент точно в радиальном направлении в требуемое положение внутри конструктивного компонента, независимо от формы упрочняющего элемента и формы опорной поверхности.

Ниже настоящее изобретение будет описано подробно на основании вариантов осуществления со ссылками на прилагаемые чертежи.

Фиг.1А-С схематические перспективные виды устройства для производства цилиндрической секции фюзеляжа самолета согласно первому варианту осуществления изобретения;

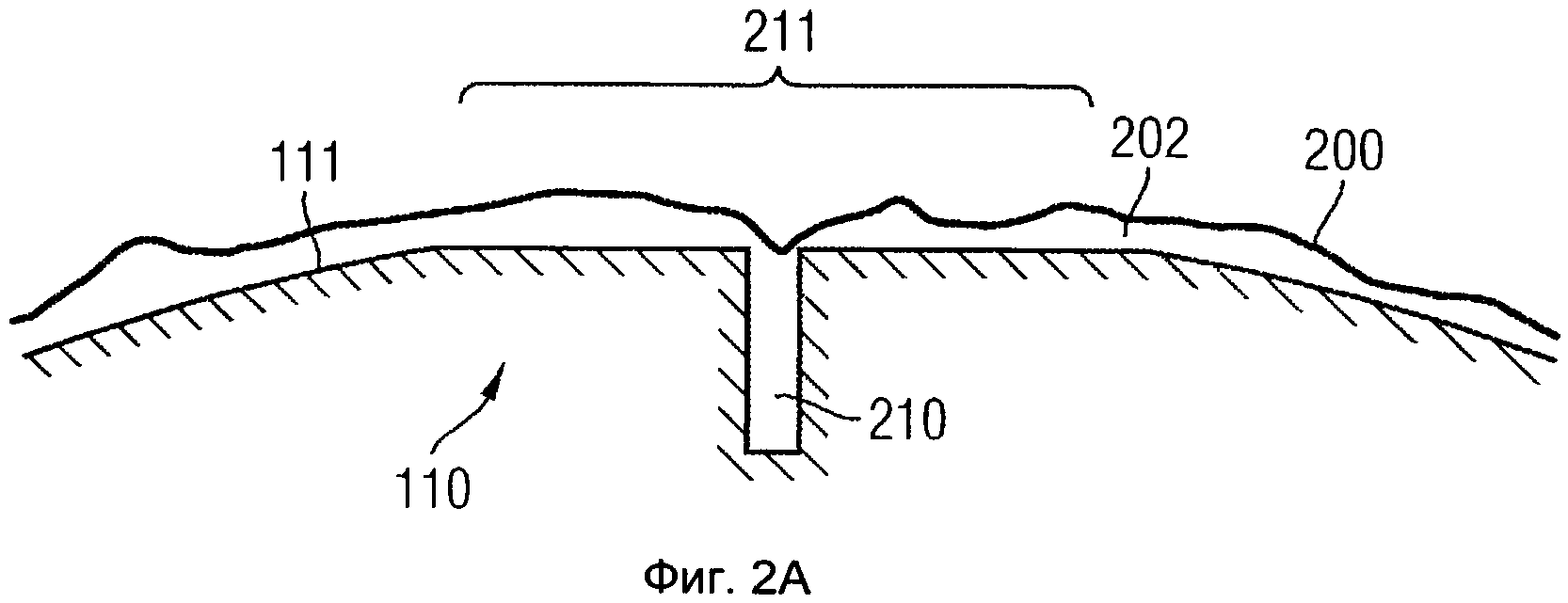

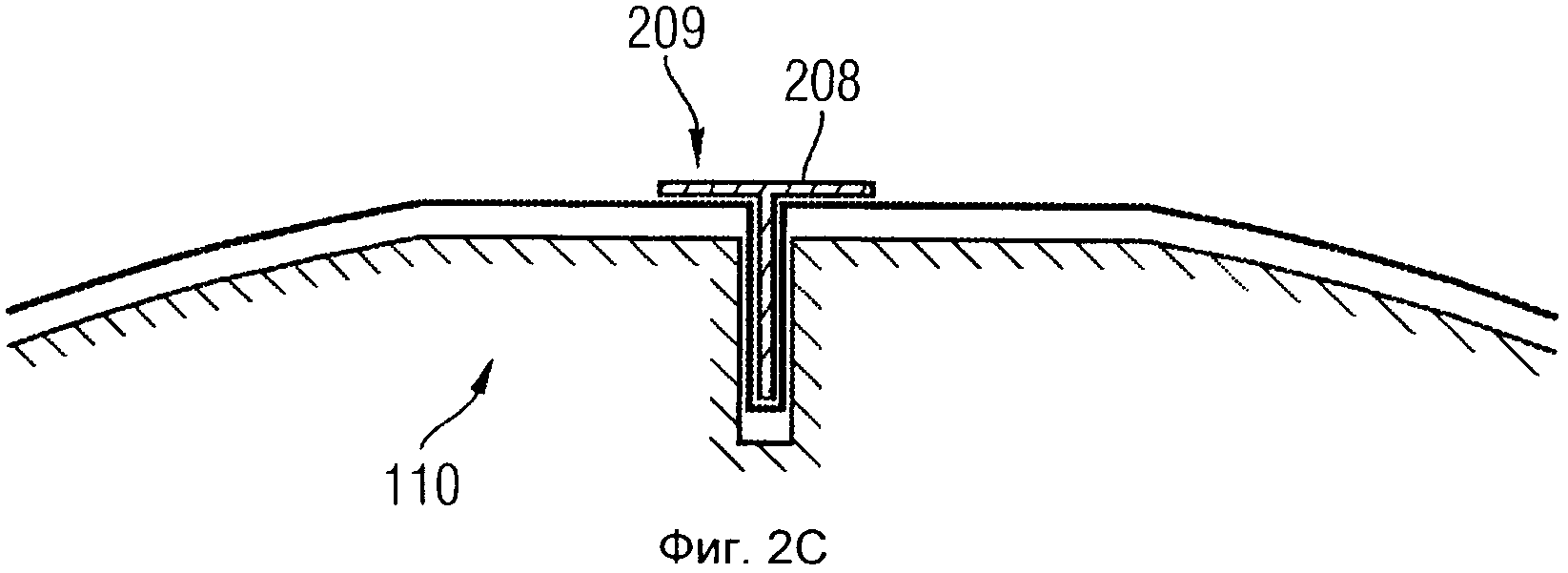

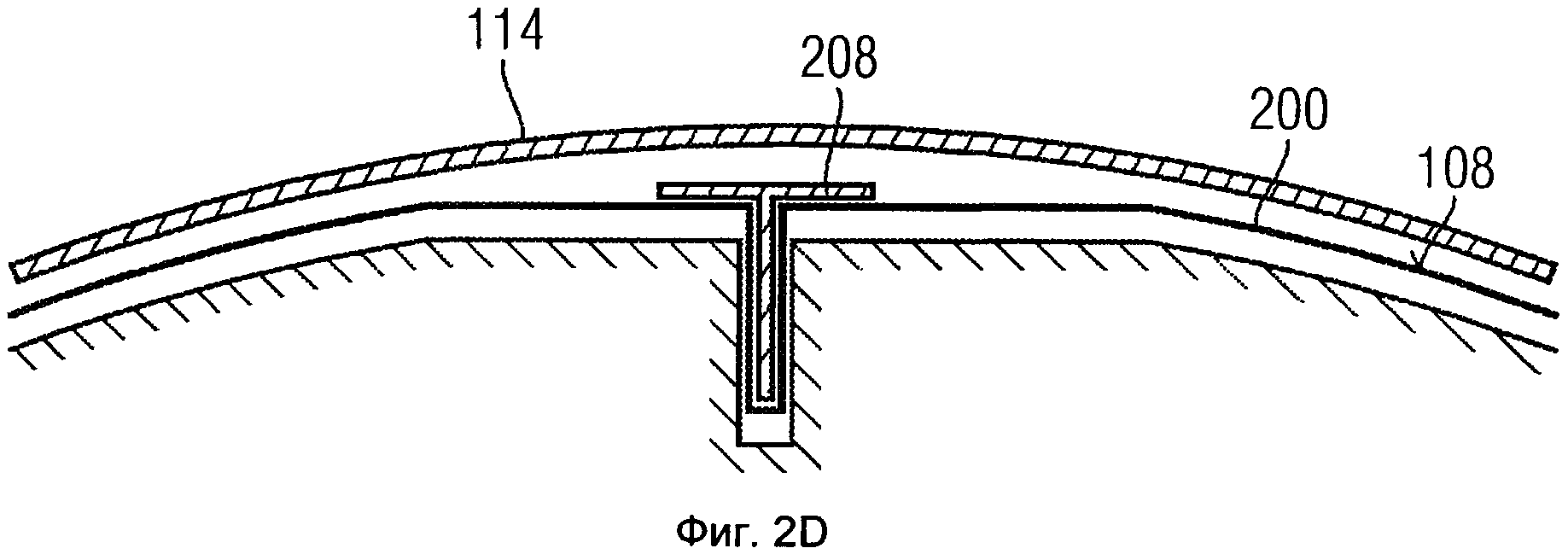

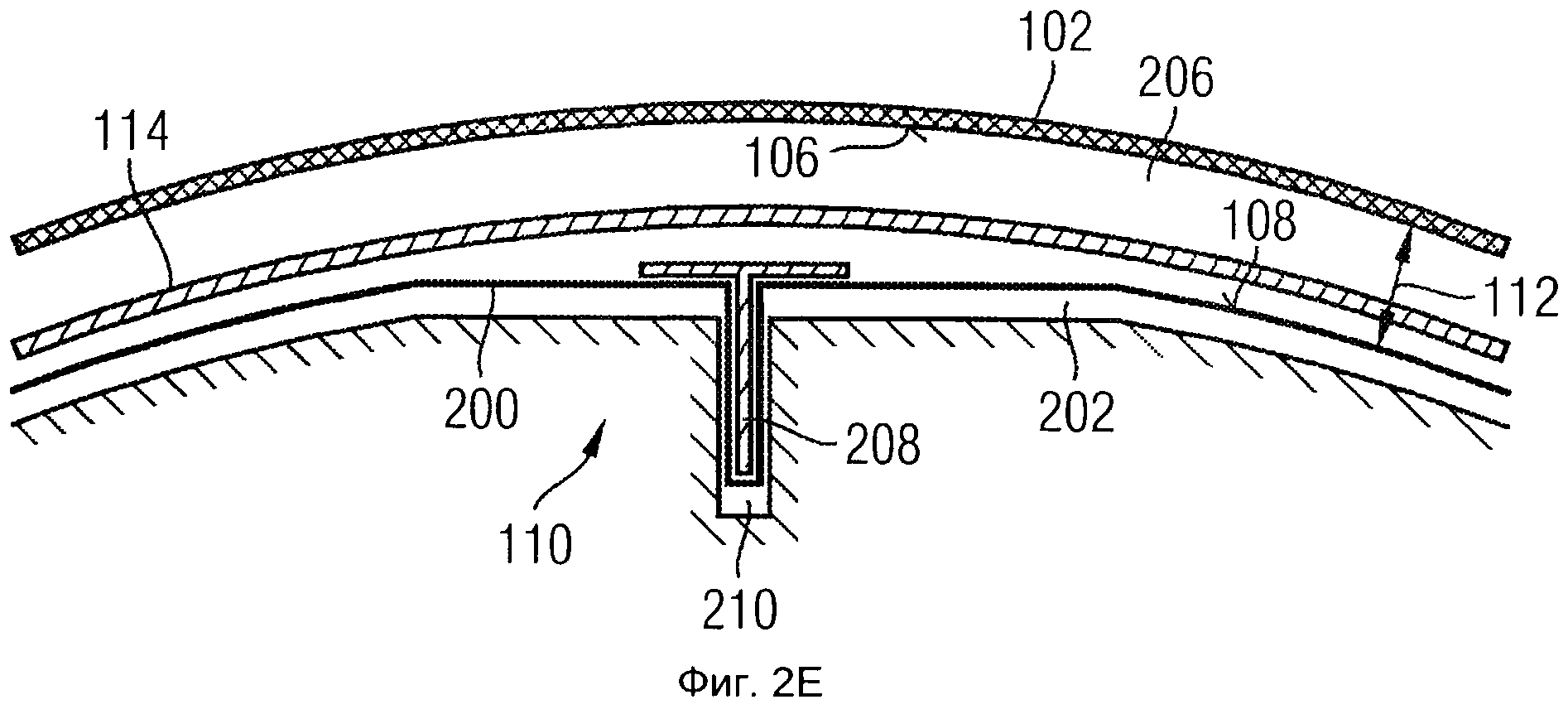

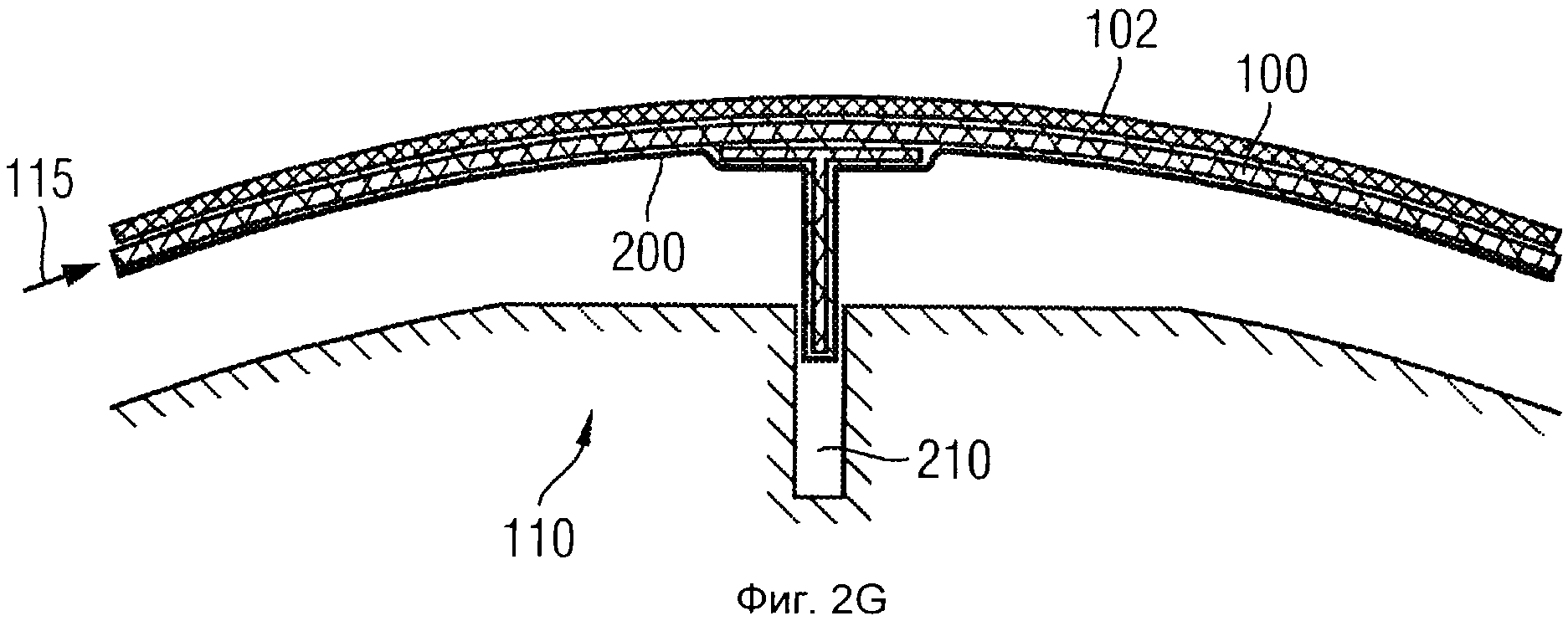

Фиг.2A-G виды деталей устройства в поперечном сечении согласно второму варианту осуществления во время производства цилиндрического конструктивного компонента;

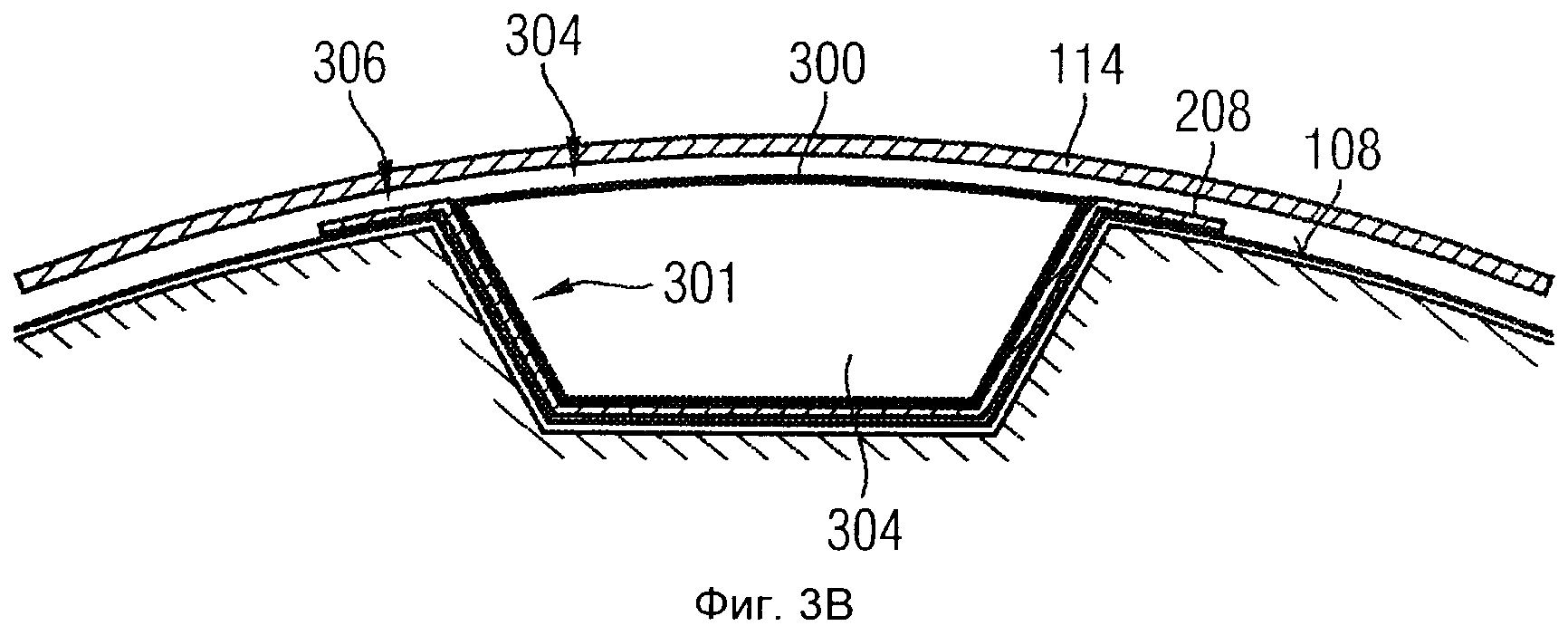

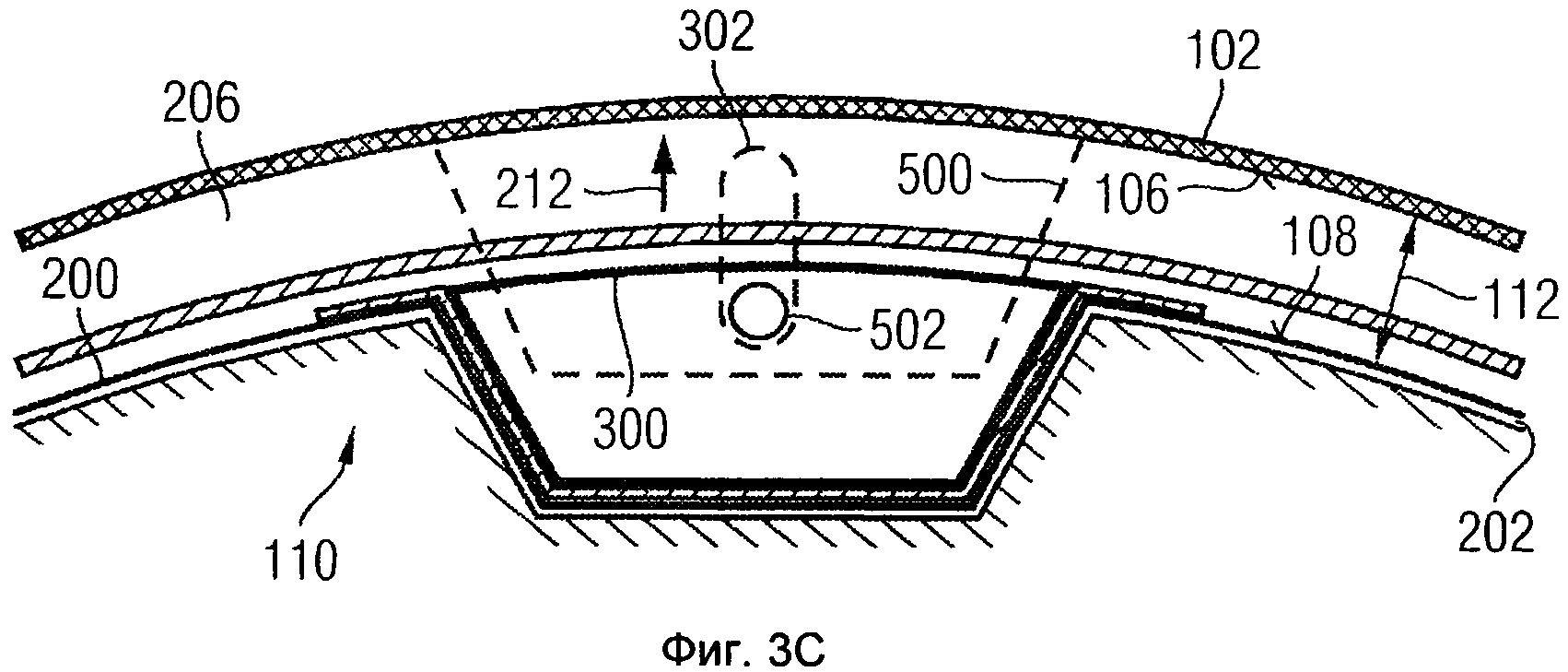

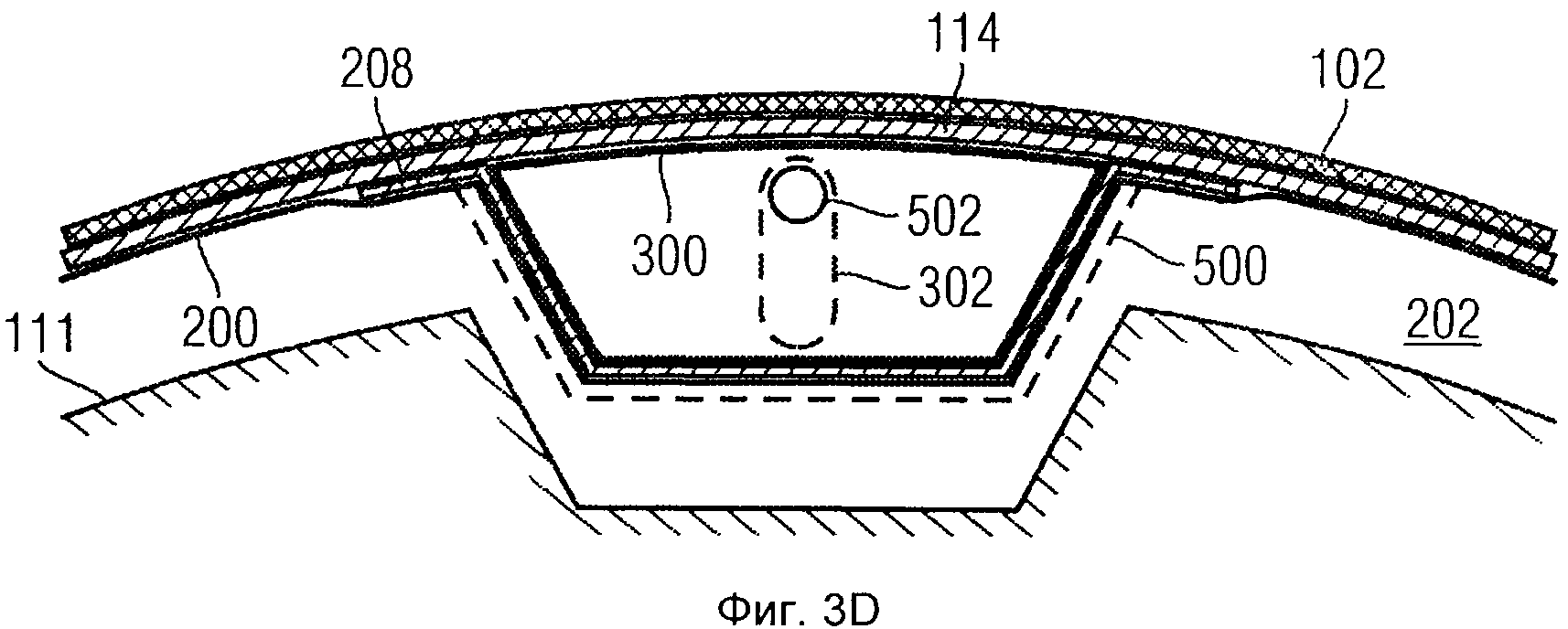

Фиг.3A-D виды деталей устройства в поперечном сечении согласно третьему варианту осуществления во время производства цилиндрического конструктивного компонента.

Одинаковые ссылочные номера на чертежах обозначают одинаковые или функционально идентичные компоненты, если не указано иное.

На Фиг.1А-1C показаны три схематических перспективных вида устройства для производства цилиндрической секции фюзеляжа самолета, где на каждой из этих трех фигур чертежей показаны различные этапы способа производства. Цилиндрическая секция фюзеляжа имеет приблизительную форму цилиндрической детали, и ее поперечное сечение обычно отличается от идеальной круглой формы и изменяется по длине секции.

На Фиг.1А показан цилиндрический формовочный инструмент 102 с внутренней поверхностью 106, форма которой соответствует требуемой форме наружной поверхности цилиндрической секции фюзеляжа, которая будет изготовлена. Формовочный инструмент 102 является так называемой отрицательной формой, поскольку его внутренняя поверхность 106 образует отрицательную форму для наружной поверхности цилиндрической секции фюзеляжа. Рядом с формовочным инструментом 102 находится опора 110 для поддержки волокнистой ткани 114 в форме цилиндра.

Опора 110 имеет приблизительно цилиндрическую форму и приблизительно такую же длину, что и формовочный инструмент 102, и наружный диаметр, который немного меньше внутреннего диаметра формовочного инструмента. Следовательно, она может быть расположена как внутри, так и снаружи формовочного инструмента 102. Опора 110 включает внутреннюю раму, которая определяет показанную форму, и ее боковая поверхность 108 покрыта упругой мембраной давления, которая герметично отделяет внутреннюю область опоры от внешнего окружения. Для простого и бесконтактного введения опоры в формовочный инструмент опора и/или формовочный инструмент могут быть снабжены роликами (не показаны).

Поверхность мембраны давления вокруг боковой поверхности 108 приблизительно цилиндрической опоры 110 образует опорную поверхность 108, которая поддерживает волокнистую ткань 114 в форме цилиндра во время производства цилиндрической секции фюзеляжа. В начале производства опора 110 расположена вне формовочного инструмента 102. Волокнистую ткань 114 в форме цилиндра обрезают по размеру и натягивают на опору 110 так, чтобы она полностью покрыла опорную поверхность 108. Используемой волокнистой тканью 114 может быть, например, нетканый материал, например, так называемая NCF (негофрированная ткань), которая состоит из углеродных или других подходящих волокон и может быть локально армирована в соответствии с конструктивными деталями производимой секции фюзеляжа. Волокнистая ткань 114 содержит некоторое множество слоев волокон различной ориентации, в которых волокна 116 проходят по диагонали, как показано на примере, т.е., по спирали вокруг периферии опоры 110. В других слоях (не показаны) волокна проходят под другими углами наклона по диагонали или параллельно продольному направлению опоры 110.

Длина 118 отрезанной волокнистой ткани 114 в форме цилиндра больше длины опоры 110 и формовочного инструмента 102, так что волокнистая ткань 114 не только покрывает опорную поверхность 108 опоры 110, но и выступает за опору 110 на обоих ее концах.

На Фиг.1В показан следующий этап способа производства, на котором опору 110, покрытую волокнистой тканью 114 ввели в формовочный инструмент 102. Поскольку диаметр опоры 110 меньше внутреннего диаметра формовочного инструмента 102, опора 110 входит в формовочный инструмент 102 без контакта опорной поверхности 108 с внутренней поверхностью 106 формовочного инструмента. Вместо этого, опорная поверхность 108 и внутренняя поверхность 106 формовочного инструмента 102 проходят приблизительно параллельно с минимальным пространством 112, например, 5-10 см, в любой точке между ними. Волокнистая ткань 114, покрывающая опорную поверхность 108, выступает на обоих концах из формовочного инструмента 102 из-за ее длины 118.

На Фиг.1C показан следующий этап способа производства, на котором компрессор 205 создал повышенное давление в внутренней области опоры 110. Мембрана давления, образующая опорную поверхность опоры, раздута этим чрезмерным давлением, так что опора 110 расширена радиально за габариты ее внутренней рамы. Радиальное расширение опоры 110 растягивает волокнистую ткань 114 в форме цилиндра в направлении периферии опоры 110. В то же время, из-за волокон 116, которые проходят диагонально вокруг опоры, волокнистая ткань 114 в форме цилиндра сжалась в ее продольном направлении до укороченной длины 119. В этом отношении волокнистая ткань 114 в форме цилиндра сначала была отрезана с запасом, так что она все еще полностью покрывает опорную поверхность даже при укороченной длине.

В показанном расширенном состоянии опоры 110 мембрана давления прижимает волокнистую ткань 114 к внутренней поверхности 108 формовочного инструмента из-за чрезмерного давления в внутренней области опоры 110. На следующем этапе волокнистая ткань, зафиксированная таким образом, пропитывается жидкой отверждаемой смолой 115, например так, что смоляную матрицу вводят с одного конца формовочного инструмента 102, как показано стрелками, в зазор между мембраной давления и формовочным инструментом 102.

Затем смоляную матрицу отверждают, например, путем тепловой обработки. Чрезмерное давление сбрасывают из внутренней области опоры 110, так что опора 110 возвращается в свое исходное нерасширенное состояние и может быть легко удалена из формовочного инструмента 102. Законченную цилиндрическую секцию фюзеляжа удаляют из формовочного инструмента 102. Секции, которые формуют так, что они скошены на конус в направлении одного конца, удаляют из формовочного инструмента 102, например, в направлении другого конца. Альтернативно, формовочный инструмент 102 может быть выполнен из двух и более частей, так чтобы его можно было открыть для удаления законченной секции.

Еще один вариант осуществления способа производства будет теперь описан более подробно со ссылками на Фиг.2A-G. На Фиг.2A-G показаны поперечные сечения детали периферии опоры 110 для разных этапов способа.

На Фиг.2А показана упомянутая деталь опоры 110 в исходном состоянии, в котором волокнистая ткань еще не размещена на опорной поверхности 108, и опора 110 находится вне формовочного инструмента 102. Опора 110 имеет жесткую опорную раму 111 в сущности с круглым поперечным сечением. Опорная рама 111 выполнена, например, из алюминия, и имеет на ее поверхности большое количество небольших отверстий для приложения вакуума и/или повышенного давления, которые не показаны для большей наглядности. Выемка 210 в форме прорези выполнена в одном месте на периферии для приема упрочняющего элемента. Периферия опорной рамы 111 сплющена в краевой области 211 на обеих сторонах выемки 210.

Поверхность рамы 111 покрыта мембраной давления 200, которая проходит по всей боковой поверхности в общем приблизительно цилиндрической опорной рамы 111 и герметично соединена с поверхностью опорной рамы 111 на краях боковой поверхности. Внутренняя область 202 между мембраной давления 200 и опорной рамой 111 поэтому герметизирована от внешней среды. Мембрана давления 200 выполнена, например, из пластиковой пленки.

На Фиг.2В показано состояние опоры 110 с Фиг.2А после подсоединения вакуумного насоса 204 к внутренней области 202 и откачки воздуха через небольшие отверстия 203 в поверхности опорной рамы 111, из которых для примера показано только одно отверстие 203. Вакуум в внутренней области 202 плотно притягивает мембрану давления к опорной раме 111. В частности, мембрана давления повторяет контур опорной рамы 111 в выемке 210.

На Фиг.2С упрочняющий элемент 208 с Т-образным профилем, который используется как пример в конструкции самолета в виде так называемого Т-стрингера, введен в выемку 210. Горизонтальный брус 209 Т-образного профиля расположен в сплюснутой области 211 на опорной раме 111, покрытой мембраной давления 200.

На Фиг.2D мембрана давления 200 покрыта волокнистой тканью 114 в форме цилиндра из углеродных волокон. Наружная поверхность 108 мембраны давления 200 действует как опорная поверхность 108 опоры 110, поддерживая волокнистую ткань 114. Упрочняющий элемент 208 расположен между опорной поверхностью 108 и волокнистой тканью 114 и в выемке 210. Поскольку горизонтальный брус 209 Т-образного профиля также находится в скрытом положении в сплюснутой области 111, волокнистая ткань 114 не деформируется над упрочняющим элементом 208, а плавно изгибается.

На Фиг.2Е показана опора 110, которая подготовлена таким образом и снабжена упрочняющим элементом 208 и волокнистой тканью 114, после ее введения в цилиндрический формовочный инструмент 102. Опора 110 меньше чем внутреннее пространство формовочного инструмента 102 и выполнена по форме формовочного инструмента так, чтобы пространство 112 всегда оставалось между ее опорной поверхностью 108 и поверхностью 106 формовочного инструмента. Другими словами, опорная поверхность 108 и формовочная поверхность 106 проходят параллельно друг другу в пространстве 112 в показанном состоянии. С другой стороны, волокнистая ткань 114 и мембрана давления 200, а также мембрана давления и опорная рама 111 контактируют друг с другом и показаны на расстоянии друг от друга на Фиг.2В-Е просто для наглядности.

На Фиг.2F показана опора 110, размещенная в формовочном инструменте 102 после того, как внутреннее пространство 202 между опорной рамой 111 и мембраной давления 200 было соединено с компрессором 205 и в нем было создано повышенное давление через небольшие отверстия 203. Повышенное давление подействовало на мембрану давления 200 так, что она расширилась в радиальном направлении 212 до поверхности 106 формовочного инструмента 102. И мембрана давления, и волокнистая ткань растянулись в результате этого расширения. Упрочняющий элемент 208 и волокнистая ткань 114 направлены расширившейся мембраной давления 200 к формовочной поверхности 106 и в показанном состоянии прижаты к формовочной поверхности 106 равномерным контактным давлением, возникшим в результате повышенного давления. Во время расширения упрочняющий элемент 208 направлен через выемку 210 в радиальном направлении 112 и в показанном состоянии также удерживается в выемке 210 как в направляющей прорези, занимая таким образом точное требуемое положение.

На Фиг.2G показано состоянии после заполнения пространства между мембраной давления 200 и формовочным инструментом 102 отверждаемой матрицей 115. Матрица 115 проникает в волокнистую ткань 114 и в волокнистый материал упрочняющего элемента 208, как показано штриховкой. Повышенное давление в внутренней области 202 опоры 110 поддерживается тепловой обработкой в течение последующего отверждения. Повышенное давление затем сбрасывают и готовую цилиндрическую секцию 100 фюзеляжа удаляют из формовочного инструмента 102.

На Фиг.3A-D показан еще один вариант осуществления способа производства. На каждой из этих фигур показаны поперечные сечения деталей периферии опоры 110 для различных этапов способа.

На Фиг.3А показано состояние, соответствующее Фиг.2В, в котором мембрана давления 200 расположена плотно на поверхности опорной рамы 111, например после откачки воздуха из внутренней области опоры. Как и в вышеописанном варианте осуществления, выемка 210 для упрочняющего элемента выполнена в опорной раме 111, причем эта выемка здесь имеет форму широкого трапециевидного желоба.

В состоянии, показанном на Фиг.3В, упрочняющий элемент 208, который сформован из препрега и имеет Ω-образный профиль, т.е. Ω-образный стрингер, размещен в выемке 210. Полость 304, которая должна быть выполнена в изготавливаемой цилиндрической секции фюзеляжа под Ω-образным профилем стрингера 208 здесь заполнена заполнителем 300, который в данном случае выполнен из мембранной оболочки 301, наполненной сжатым воздухом. Волокнистая ткань 114 в форме цилиндра покрывает опорную поверхность 108, образованную мембраной давления 200, частью 306 основания Ω-образного стрингера и обращенной наружу стороной заполнителя 300.

В состоянии, показанном на Фиг.3С, подготовленная таким образом опора 110 размещена в цилиндрическом формовочном инструменте 102. Пространство расширения 112 остается между опорной поверхностью 106 и формовочной поверхностью, как в варианте осуществления, описанном выше. Для того, чтобы расширить опору 110, повышенное давление создают в ее внутренней области 202, и/или в промежуточной области 206, расположенной между мембраной давления 200 и формовочным инструмент 102 создают вакуум. Чтобы направить Ω-образный стрингер 208 точно в радиальном направлении 212 во время расширения, направляющий палец 502 закреплен в заполнителе 300 на обоих концах Ω-образного стрингера 208. Этот направляющий палец скользит в радиально 212 проходящей направляющей прорези 302, которая выполнена в направляющей крышке 500 на каждом конце формовочного инструмента 102.

На Фиг.3D показано состояние, в котором мембрана давления прижимает волокнистую ткань 114 в форме цилиндра вместе с Ω-образным стрингером 208 и заполнителем 300 к внутренней поверхности 106 формовочного инструмента 102 путем приложения разности давлений между внутренней областью 202 и промежуточной областью 206. На последующих этапах волокнистая ткань 114 и Ω-образный стрингер 208 совместно пропитывают смоляной матрицей и отверждают. При этом введенная матрица и смоляной материал, содержащийся в препреге Ω-образного стрингера 208, соединяются. После отверждающей тепловой обработки повышенное давление в внутренней области 202 и вакуум в промежуточной области 206 сбрасывают, и отвержденную цилиндрическую секцию фюзеляжа удаляют из формовочного инструмента 102. После сброса повышенного давления и в внутреннем пространстве заполнителя 300 заполнитель удаляют ниже Ω-образного стрингера 208, чтобы освободить его полость 304.

Хотя настоящее изобретение было описано в предпочтительных вариантах осуществления, оно ими не ограничено, и может быть модифицировано многими различными способами.

Например, можно использовать упрочняющие элементы с другими профилями. Можно производить цилиндрические секции фюзеляжа и другие цилиндрические конструктивные компоненты со сложным конусным поперечным сечением, дверные и оконные проемы.

Перечень ссылочных номеров

100 Конструктивный компонент

102 Формовочный инструмент

104 Наружная поверхность

106 Формовочная поверхность

108 Опорная поверхность

110 Опора

111 Рама

112 Пространство расширения

114 Волокнистая ткань

115 Матрица

116 Волокна

118 Длина волокнистой ткани до расширения

119 Длина волокнистой ткани после расширения

200 Мембрана давления

202 Внутренняя область

203 Отверстие

204 Вакуумный насос

205 Компрессор

206 Промежуточная область

208 Упрочняющий элемент

209 Горизонтальная часть

210 Выемка

211 Сплющенная область

212 Радиальное направление

300 Заполнитель

301 Оболочка мембраны

302 Направляющая прорезь

304 Полость

306 Часть основания

500 Направляющая крышка

502 Направляющий палец

Реферат

Группа изобретений относится к способу и устройству для производства цилиндрического конструктивного компонента, в частности цилиндрической секции фюзеляжа. Способ включает предоставление цилиндрического формовочного инструмента, который имеет внутреннюю формовочную поверхность с формой, соответствующей наружной поверхности конструктивного компонента. Затем осуществляют покрытие волокнистой тканью в форме цилиндра опорной поверхности расширяемой опоры, которая выполнена так, что в нерасширенном состоянии она входит в формовочный инструмент, оставляя пространство расширения опорной поверхности до формовочной поверхности. Причем опорную поверхность покрывают так, чтобы волокна слоя волокнистой ткани проходили по диагонали вокруг опоры. После размещают опору в формовочном инструменте, прижимают волокнистую ткань к формовочной поверхности путем расширения опоры при радиальном расширении волокнистой ткани и пропитывают волокнистую ткань отверждаемой матрицей. Устройство содержит цилиндрический формовочный инструмент, который имеет внутреннюю формовочную поверхность, по форме соответствующую наружной поверхности конструктивного компонента. Также устройство включает расширяемую опору, которая в нерасширенном состоянии входит в формовочный инструмент, оставляя пространство расширения между опорной и формовочной поверхностями, составляющее от 1 до 10 см. Устройство содержит средство для расширения опоры, которое, когда опорная поверхность покрыта волокнистой тканью в форме цилиндра и размещена в формовочном инструменте, радиально расширяет волокнистую ткань и прижимает ее к формовочной

Формула

предоставления цилиндрического формовочного инструмента (102), который имеет внутреннюю формовочную поверхность (106) с формой, соответствующей наружной поверхности (104) конструктивного компонента (100);

покрытия волокнистой тканью (114) в форме цилиндра опорной поверхности (108) расширяемой опоры (110), которая выполнена так, что в нерасширенном состоянии она входит в формовочный инструмент (102), оставляя пространство расширения (112) опорной поверхности (108) до формовочной поверхности (106), причем опорную поверхность (108) покрывают так, чтобы волокна (116) слоя волокнистой ткани (114) проходили по диагонали вокруг опоры (110);

размещения опоры (110) в формовочном инструменте (102);

прижатия волокнистой ткани (114) к формовочной поверхности (106) путем расширения опоры (110) при радиальном расширении волокнистой ткани (114);

пропитки волокнистой ткани (114) отверждаемой матрицей (115).

цилиндрический формовочный инструмент (102), который имеет внутреннюю формовочную поверхность (106), по форме соответствующую наружной поверхности (104) конструктивного компонента (100);

расширяемую опору (110), которая выполнена так, что в нерасширенном состоянии она входит в формовочный инструмент (102), оставляя пространство расширения (112) между опорной поверхностью (108) опоры (110) и формовочной поверхностью (106), причем пространство расширения (112) составляет от 1 до 10 см;

средство для расширения опоры (110) так, чтобы, когда опорная поверхность (108) покрыта волокнистой тканью (114) в форме цилиндра и когда опора (110) размещена в формовочном инструменте (102), опорная поверхность (104) радиально расширяет волокнистую ткань и прижимает ее к формовочной поверхности (106); и

средство для пропитки волокнистой ткани (114) отверждаемой матрицей (115).

Документы, цитированные в отчёте о поиске

Трубчатая конструкция предварительно отформованной заготовки или матрицы для обсадки скважины

Комментарии