Способ изготовления кислородопоглощающего слоя или изделия - RU2093441C1

Код документа: RU2093441C1

Чертежи

Описание

Изобретение относится к способам, предназначенным для изготовления изделий, поглощающих кислород в средах, содержащих чувствительные к кислороду продукты, в особенности пищевые продукты и напитки.

Хорошо известно, что ограничение воздействия кислорода на чувствительные к кислороду продукты повышает их качество и срок хранения. Например, ограничивая воздействие кислорода на пищевые продукты в упаковке, поддерживают высокое качество пищи и избегают ее порчи. Такая упаковка позволяет избежать потерю продуктов и, следовательно, необходимость их пополнения, вызванную этими потерями.

В упаковочной промышленности уже известно несколько средств для ограничения воздействия кислорода.

В настоящее время наиболее употребительными являются способы модифицированной атмосферной упаковки (МАУ), вакуумной упаковки и упаковки с использованием пленки, препятствующей проникновению кислорода. В первых двух случаях в процессе упаковки используют прием снижения содержания кислорода, в то время как в последнем создают физическую преграду для проникновению кислорода в упаковку.

Другой, более современный способ ограничения воздействия кислорода, заключается во введении поглотителя кислорода в структуру упаковки. Введение поглотителя в упаковку может обеспечить эффект равномерного поглощения через упаковку. Кроме того, такое введение обеспечивает задержку и поглощение кислорода при его прохождении сквозь стенки упаковки (обозначаемой ниже как "барьерный слой, препятствующий проникновению активного кислорода"), тем самым поддерживая минимальное содержание кислорода в упаковке.

Пример поглотителя кислорода, введенного в упаковку, описан в европейских заявках NN 301719 и 380319, а также в заявках РСТ NN 90/00578 и 90/00504 (см. также патент США N 5,021,515). Поглотитель кислорода, описанный в этих источниках, состоит из катализатора-переходного металла и полиамида.

Благодаря каталитическому поглощению кислорода полиамидом материал упаковки регулирует количество кислорода, проникающего внутрь упаковки (барьерный слой, препятствующий проникновению кислорода). Однако было установлено, что поглощение полезного кислорода материалом упаковки в количестве до 5 см3/м2 в день при комнатной температуре может не происходить в течение промежутка времени до 30 дней (см. пример 10 ниже). Задержка начала поглощения полезного кислорода обозначена ниже как индукционный период.

В действительности, другие поглотители кислорода и материалы упаковок, включающие такие поглотители, могут также иметь индукционный период. Например, поглотители кислорода, состоящие из катализатора-переходного металла и этиленненасыщенного соединения, например полибутадиена, полиизопрена, дегидратированного касторового масла и других, могут также иметь индукционный период. Эти поглотители описаны в сопутствующей заявке N 679419, поданной 2 апреля 1991 года на "Композиции, изделия и методы, предназначенные для поглощения кислорода". Если поглотитель содержит полибутадиен, индукционный период может превышать 30 дней. Поглотители, содержащие полиизопрен или дегидратированное касторовое масло, характеризуются более коротким индукционным периодом, примерно 14 дней и один день соответственно. Очевидно, что продолжительность индукционных периодов зависит от нескольких факторов, причем некоторые из них не совсем ясны и не контролируются.

Соответственно, при использовании поглотителей кислорода, обладающих продолжительным индукционным периодом, следует выдерживать поглотители кислорода или слои, поглощающие кислород и изделия на их основе, перед их применением в качестве поглотителей для того, чтобы обеспечить их надежную работу.

С другой стороны, при использовании поглотителей с более короткими индукционными периодами слои и изделия на их основе нужно приготавливать быстро и использовать их как можно скорее, иногда немедленно, для того, чтобы добиться максимальной эффективности их как поглотителей. Другими словами, их следует хранить в атмосфере, не содержащей кислород, что может быть дорого.

Один из методов, который может быть использован для инициирования процесса поглощения в упаковках для пищевых продуктов, чувствительных к кислороду, заключается во введении фотоокисляющего каучука, то есть цис-1,4-полиизопрена, и фоточувствительного красителя во внутреннюю поверхность упаковки и последующей экспозиции этой поверхности в видимом свете (см. Rooney M. L. "Oxygen Skavenging a Novel Use of Rubber Photo-Oxidation", Chemistry and Industry, March 1982, pp.l97-198).

Однако, хотя этот метод позволяет инициировать процесс поглощения кислорода в течение нескольких минут, и тем самым дает возможность, когда это требуется, начать процесс поглощения кислорода, он (метод) требует постоянной экспозиции упаковки на свету для поддержания эффекта поглощения.

Далее, поскольку метод использует краситель, его трудно использовать в тех областях, где требуются бесцветные упаковки, особенно прозрачные и обычно бесцветные упаковки для пищевых продуктов и напитков.

Задачей данного изобретения является разработка способов изготовления кислородпоглощающего слоя или изделия, которые эффективны для контролирования поглощающих свойств поглотителя кислорода путем создания средства для инициирования поглощения кислорода, когда это требуется.

Задачей изобретения является также создание способов инициирования поглощения кислорода в многослойном изделии, содержащем продукты, чувствительные к кислороду, особенно пищевые продукты и напитки.

Технический результат достигается тем, что в способе изготовления кислородпоглощающего слоя или изделия из композиции, содержащей полимер и катализатор на основе переходного металла, согласно данному изобретению в качестве полимера используют окисляющееся органическое соединение, а полученный слой или изделие подвергают актиничному облучению лучами с длиной волны в диапазоне от 200 нм до 750 нм, дозой по меньшей мере 0,1 Дж/г или облучение осуществляют электронными лучами дозой около 0,2-20 Мрад.

Этот способ можно использовать для поглотителей кислорода в пленочных слоях или многослойных изделиях, особенно тех, которые применяют для упаковки продуктов, чувствительных к кислороду.

Этот способ можно использовать в процессе изготовления пленки или изделия, содержащего поглотитель кислорода, или же для готовых изделий. Если слой или изделие изготавливают для упаковки продуктов, чувствительных к кислороду, то способ можно использовать до, в процессе и после упаковки продуктов.

При использовании данного способа особенно предпочтительно применять композицию, включающую а) замещенный или незамещенный этиленненасыщенный углеводород и б) катализатор на основе переходного металла.

Предпочтительно также, чтобы эта композиция содержала фотоинициатор и/или антиоксидант для дальнейшего облегчения и/или контроля инициирования поглощения. Если композиция, включающая вышеуказанные (а) и (б), используется в каком-либо слое, например в пленке, можно также изготовить новые изделия для упаковки продуктов, чувствительных к кислороду. При использовании этих изделий совместно со способом по данному изобретению можно регулировать количество кислорода, при этом изделие действует как барьерный слой для активного кислорода и/или как средство для поглощения кислорода внутри изделия.

Вышеупомянутые и другие цели будут очевидны из нижеследующего описания.

Способ по данному изобретению можно использовать для упаковки изделий, используемых в различных областях. Упаковка изделий обычно осуществляется в различные упаковки, включая жесткие контейнеры, эластичные пакеты и их комбинации, и тому подобное. Типичные жесткие или полужесткие изделия включают пластиковые, бумажные или картонные коробки или бутылки, например контейнеры для сока, безалкогольных напитков, термоформованные подносы или чашки с толщиной стенок в интервале от 100 до 1000 мкм. Типичные эластичные пакеты - это те, которые используются для многих пищевых продуктов и обычно имеют толщину от 5 до 250 мкм. Стенки таких изделий выполнены из однослойного или многослойного материала.

Способ по данному изобретению можно также использовать в случае упаковок, которые имеют неинтегральные кислородпоглощающие компоненты или слои, например, покрытий, прокладок, уплотнений, липких или нелипких листовых вкладышей, герметиков или волокнистых вставок.

Продукты в таких упаковках могут быть не только пищевыми и напитками, но и лекарственными препаратами, медицинскими изделиями, корродирующими металлами или изделиями, например электронными приборами и т.д.

Для осуществления способа по изобретению применяют композицию, содержащую окисляющиеся органические соединения. Такие соединения включают соединения углерода, содержащие бензиловые, аллиловые группы и/или атомы третичного углерода (этот перечень не ограничивает круг возможных соединений).

Конкретными представителями таких соединений являются полимеры и сополимеры α -олефинов. Примерами таких полимеров являются полиэтилен низкой плотности, полиэтилен очень низкой плотности и полиэтилен ультранизкой плотности, полипропилен, полибутилен, то есть поли-(1-бутен), сополимеры пропилена, сополимеры бутилена, гидрированные полидиены и т.д.

Подходящими окисляющимися соединениями также являются ароматические полиамиды, например поли-м-ксилиленадипамид. Другие подходящие полиамиды описаны в Европейской заявке N 301719.

Как указывалось выше, особенно предпочтительно использовать, согласно данному изобретению, замещенные или незамещенные этиленненасыщенные углеводороды.

В контексте данного описания под этиленненасыщенным углеводородом понимают любое соединение, в котором содержится по меньшей мере одна алифатическая углерод-углерод двойная связь и содержание углерода и водорода равно 100% Замещенный этиленненасыщенный углеводород это соединение, которое содержит по меньшей мере одну алифатическую углерод-углеродную двойную связь и около 50-99% вес. углерода и водорода. Предпочтительно использовать замещенные или незамещенные этиленненасыщенные углеводороды, содержащие две или более этиленненасыщенных групп в молекуле.

Наиболее предпочтительны полимерные соединения, содержащие три и более этиленненасыщенных групп и имеющие средний молекулярный вес, равный или превышающий 1000.

Предпочтительными, но не ограничивающими примерами незамещенных этиленненасыщенных углеводородов являются диеновые полимеры, например полиизопрен, полибутадиен (особенно 1,2-полибутадиены, то есть полибутадиены, содержащие 50% или более 1,2-звеньев) и их сополимеры, например, стирола с бутадиеном. К таким углеводородам относятся также полимеры типа полипентенамера, полиоктенамера и другие полимеры, полученные метатезисом олефина, олигодиены, например сквален, и полимеры и сополимеры на основе дициклопентадиена, норборнадиена, 5-этилиден-2-норборнена или других мономеров, содержащих более одной углерод-углерод двойной связи (сопряженной или несопряженной). Эти углеводороды включают каротеноиды, например b -каротен.

Предпочтительными замещенными этиленненасыщенными углеводородами являются соединения, включающие кислородсодержащие фрагменты, сложные эфиры, карбоновые кислоты, альдегиды, простые эфиры, кетоны, спирты, перекиси и/или гидроперекиси. Примерами таких соединений, не ограничивающими изобретение, являются конденсационные полимеры, например сложные полиэфиры на основе мономеров, содержащих углерод-углеродные двойные связи, ненасыщенные жирные кислоты, например олеиновая, рицинолевая, дегидратированная рицинолевая и линолевая кислоты и их производные, например эфиры. Такие углеводороды включают также полимеры или сополимеры на основе (мет)аллил(мет)акрилатов.

Композиция может также содержать смесь двух или более замещенных или незамещенных этиленненасыщенных углеводородов, описанных выше.

Очевидно также, что для поглощения кислорода в упаковках, описанных выше, предпочтительно использовать этиленненасыщенные углеводороды, образующие твердые прозрачные слои при комнатной температуре. Для большинства случаев, когда нужна прозрачность, приемлемыми являются слои, которые пропускают по меньшей мере 50% видимого света.

Особенно предпочтительны прозрачные слои и упаковки, поглощающие кислород, на основе 1,2-полибутадиена. Эти пленки проявляют, например, прозрачность, механические и технологические свойства, аналогичные свойствам полиэтилена. Кроме того, эти пленки сохраняют свою прозрачность и механическую целостность даже после того, как большая часть или все количество кислорода поглощены этими пленками и даже в том случае, если разбавитель полимер отсутствует или присутствует в небольшом количестве. Даже более того, такие пленки обладают относительно высокой поглотительной способностью и, как только поглощение кислорода начинается, они проявляют также относительно высокую скорость поглощения кислорода.

Как указано выше, согласно способу по данному изобретению, используются композиции; слои или изделия, которые содержат катализаторы на основе переходного металла. Не основываясь ни на одной теории, предпочтительно применять те катализаторы, которые могут легко переходить из одного окисленного состояния в другое (см. Sheldon R.A. Kochi Y.K. "Metal-Catalyzed Oxidations of Organic Compounds", Academic Press, New York, 1981).

Предпочтительно применять катализатор в виде соли металла, выбранного из группы, включающей одно-, двух- и трехвалентные переходные металлы. Примерами подходящих металлов являются марганец II или III, железо II или III, Co II или III, Ni II или III, Cu 1 или II, Rh II, III или IV и Ru. Не является необходимым, чтобы состояние металла в момент введения катализатора было активным.

В качестве металла предпочтительно использовать железо, никель или медь, более предпочтительно марганец, и наиболее предпочтительно кобальт.

В качестве подходящих анионов для металлов предпочтительными, но не ограничивающими изобретение, являются хлориды, ацетаты, стеараты, пальмитаты, 2-этилгексаноаты, неодеканоаты или нафтенаты. Особенно предпочтительно использовать в качестве солей 2-этилгексаноат кобальта(II) и неодеканоат кобальта(II). Соль металла может быть также иономером, в этом случае в качестве аниона используют полимерный анион. Такие иономеры хорошо известны из уровня техники.

Как будет очевидно из нижеследующего, согласно способу по данному изобретению можно осуществлять инициирование поглощения кислорода слоем или изделием, изготовленным из композиции, содержащей только окисляющее органическое соединение и катализатор на основе переходного металла.

Однако такие компоненты, как фотоинициаторы или антиоксиданты, могут добавляться для дальнейшего облегчения или контроля процесса инициирования поглотительных свойств. Далее, дополнительные компоненты, например разбавители, можно добавлять для получения слоев, особенно пригодных в качестве упаковочных материалов.

Например, часто предпочтительно добавлять фотоинициатор или смесь различных фотоинициаторов к композициям, используемым для приготовления поглотителей кислорода, если в состав этих композиций введены антиоксиданты для предотвращения их преждевременного окисления.

Подходящие фотоинициаторы хорошо известны из уровня техники. Примерами, не ограничивающими изобретение, являются бензофенон, о-метоксибензофенон, ацетофенон, о-метоксиацетофенон, аценафтенхинон, метилэтилкетон, валерофенон, гексанфенон, a -фенилбутирофенон, п-морфолинпропиофенон, дибензосуберон, 4-морфолинбензофенон, бензоин, бензоинметиловый эфир, 4-о-морфолиндоксибензоин, п-диацетилбензол, 4-аминобензофенон, 4'-метоксиацетофенон, a -тетралон, 9-ацетилфенантрен, 2-ацетилфенантрен, 10-тиоксантенон, З-ацетилфенантрен, З-ацетилиндол, 9-флуоренон, 1-инданон, 1,3,5-триацетилбензол, тиоксантен-9-он, ксантен-9-он, 7-н-бенз[де]антрацен-7-он, бензоинтетрагидропираниловый эфир, 4,4'-бис(диметиламинобензофенон), Г-ацетонафтон, 2'-ацетонафтон, ацетонафтон и 2,3-бутандион, бенз [а]антрацен-7,12-дион, 2, 2-диметокси-2-фенилацетофенон, a,α -диэтоксиацетофенон a,α -дибутоксиацетофенон и тому подобные.

В качестве фотоинициаторов можно также использовать кислородтенерирующие фоточувствительные вещества, такие как Бенгальский Розовый, метиленовый голубой и тетрафенилпорфин. Полимерные инициаторы включают сополимер этилена с окисью углерода и олиго[2-гидрокси-2-метил-1-[4-(1-метилвинил)фенил]пропанон] Использование фотоинициатора предпочтительно, так как он обычно обеспечивает более быстрое и эффективное инициирование. При использовании актиничного излучения эти инициаторы могут также обеспечить инициирование при больших длинах волн, что является более дешевым и менее вредным.

Как указано выше, антиоксиданты можно использовать по данному изобретению для управления инициированием поглощения.

В качестве антиоксиданта по данному изобретению используют любое соединение, которое ингибирует окислительную деструкцию или сшивание полимеров. Обычно такие антиоксиданты добавляют для облегчения переработки полимерных материалов и/или продления их срока жизни. Применительно к данному изобретению эти добавки увеличивают индукционный период процесса поглощения кислорода в отсутствие облучения. Впоследствии, когда необходимо обеспечить поглощающие свойства слоя или изделия, последние (и любой содержащийся в них фотоинициатор) можно подвергнуть облучению. Для применения согласно данному изобретению можно использовать такие антиоксиданты, как 2, 6-ди(трет.-бутил)-4-метилфенол (ВНТ). 2,2'-метиленбис(б-трет.-бутил-п-крезол), трифенилфосфит, трис(нонилфенил)фосфит и дилаурилтиодипропионат.

Способ по данному изобретению можно использовать для слоев, поглощающих кислород и содержащих пленкообразующие полимеры. Эти полимеры являются термопластами и делают пленку более пригодной для использования в качестве упаковки. Они также могут в некоторой степени окисляться и тем самым выступают в составе поглотителя кислорода как окисляющееся органическое соединение.

В качестве разбавителей можно использовать полиэтилен, полиэтилен низкой плотности, полиэтилен очень низкой и полиэтилен ультранизкой плотности, полиэтилентерефталат (ПЭТ), поливинилхлорид и сополимеры этилена, например этилена с винилацетатом, с алкил(мет)акрилатами, (мет)акриловой кислотой и этилен(мет)акрилатные иономеры. В случае жестких изделий, например контейнеров для пива, часто используют ПЭТ. Можно также использовать смеси различных разбавителей. Однако выбор полимерного разбавителя в значительной степени зависит от вида изготавливаемого изделия и от области его использования. Факторы, влияющие на выбор разбавителя, хорошо известны из уровня техники.

Например, тип смеси, содержащей полимер-разбавитель, несовместимый с окисляющимся органическим соединением, может отрицательно повлиять на такие свойства, как прозрачность, чистота, эффективная поглощающая способность, непроницаемость, механические свойства и/или структуру изделия.

В слои, поглощающие кислород, можно также вводить другие добавки, включающие, например, наполнители, пигменты, красители, стабилизаторы, технологические добавки, пластификаторы, замедлители горения, добавки, предотвращающие помутнение и т.д.

Для приготовления кислородпоглощающих слоев или изделий необходимые компоненты предпочтительно смешивать в расплавленном состоянии при 50 - 300oC. Однако можно осуществлять смешение в растворителе с последующим его испарением. Смешение можно осуществлять непосредственно перед формированием конечного изделия или перед приготовлением маточной смеси или полупродукта, используемых впоследствии в производстве конечных упаковочных изделий. Когда полученная смесь используется для изготовления пленочных слоев или изделий, ее обычно перерабатывают методами (со)экструзии, формования из раствора, инжекционного формования, формования с раздувом, вытяжки, термоформования, покрытия экструзией, покрытия и отверждения, наслаивания или же комбинированными методами.

Использование, эффективность и результаты способа по изобретению зависят от количеств компонентов, используемых в композициях, слоях и/или изделиях, поглощающих кислород.

Таким образом, количества окисляющихся органических соединений, катализатора на основе переходного металла и любого фотоинициатора, антиоксиданта, полимерных разбавителей и добавок зависят от вида изделия и его предназначения.

Например, первичная функция окисляющегося органического соединения в поглотителе кислорода заключается в необратимой реакции с кислородом в процессе поглощения кислорода, в то время как первичной функцией катализатора является ускорение этого процесса. Так, в значительной степени количество окисляющегося органического соединения будет влиять на поглотительную способность композиции, то есть на количество кислорода, которое может поглотить композиция. Количество катализатора будет влиять на скорость поглощения кислорода. Поскольку оно влияет на скорость поглощения, оно будет также влиять на индукционный период.

Количество окисляющегося органического соединения может колебаться от 1 до 99% предпочтительно от 10 до 99% от массы композиции или слоя, в которых содержатся и окисляющееся органическое соединение и катализатор на основе переходного металла (ниже называемых "поглощающим компонентом", например, в экструдированной пленке поглощающий компонент содержит специальный слой или слои, в которых присутствуют и окисляющееся соединение и соединение переходного металла в качестве катализатора).

Обычно количество катализатора может изменяться от 0,001 до 1% (10 - 10000 частей на миллион (ppm)) от веса поглощающегося компонента в расчете только на содержание металла (включая лиганды, анионы и т.д.). Если количество катализатора меньше 1% то в основном поглощающий компонент состоит из окисляющегося органического соединения и разбавителя или добавок, то есть он содержит более 99% окисляющегося органического соединения.

Когда используется фотоинициатор, его первичная функция состоит в увеличении и облегчении инициирования поглощения кислорода при облучении. Количество фотоинициатора может меняться. Во многих случаях это количество будет зависеть от используемых окисляющихся соединений, длины волны и интенсивности облучения, природы и количества используемых антиоксидантов, так же, как от типа используемого фотоинициатора. Количество фотоинициатора зависит также от того, как используется поглощающий компонент. Например, если компонент, содержащий фотоинициатор, помещают под слоем, который отчасти непрозрачен для облучения, то может потребоваться большее количество инициатора.

Для многих целей, однако, количество фотоинициатора, если он используется, будет находиться в интервале от 0,01 до 10% от веса всей композиции.

Количество любого антиоксиданта, который может присутствовать в композиции, будет также влиять на результаты. Как указывалось ранее, такие вещества обычно присутствуют в окисляющихся органических соединениях или полимерах-разбавителях для предотвращения окисления и/или желатинирования полимеров. Обычно они содержатся в количестве от 0,01 до 1% вес. Однако могут добавляться дополнительные количества антиоксиданта, если желательно изменять индукционный период, как описано выше.

Когда используются один или более полимеров-разбавителей, эти полимеры могут составлять, в общем, до 99% от веса поглощающего компонента. Количество любых других используемых добавок обычно составляет не более 10% от веса поглощающего компонента, предпочтительно менее 5% от веса поглощающего компонента.

Также данное изобретение предусматривает использование одного кислородпоглощающего слоя или кислородпоглощающего слоя в многослойном изделии. Однослойные изделия могут быть изготовлены литьем из раствора или экструзией. Многослойные изделия обычно изготавливают, используя соэкструзию, нанесение покрытий и/или наслаивание.

Дополнительные слои многослойного изделия могут включать слои, препятствующие проникновению кислорода ("барьерные слои"), то есть такие слои материала, которые характеризуются скоростью пропускания кислорода, равной или меньшей, чем 500 см3/м2 в день при нормальных условиях (температура около 25oC). Типичные барьерные слои состоят из сополимера этилена с виниловым спиртом, полиакрилонитрила, поливинилхлорида, поливинилиденхлорида, полиэтилентерефталата, двуокиси кремния и полиамидов. Можно также использовать сополимеры вышеуказанных соединений и металлическую фольгу.

Другие дополнительные слои могут включать один или несколько слоев, проницаемых для кислорода. В одном предпочтительном варианте упаковки, обычно гибкой упаковки для пищи, слои включают в порядке, начиная от наружной поверхности упаковки до лежащего глубоко внутри: (i) барьерный слой для кислорода, (ii) поглощающий слой, то есть поглощающий компонент, как он обозначен выше, и, возможно, (iii) слой, проницаемый для кислорода.

Контроль свойств барьерного слоя (i) позволяет регулировать продолжительность сохранения свойства поглощения кислорода упаковкой путем ограничения скорости поступления кислорода к поглощающему компоненту (ii), таким образом, ограничивать скорость исчезновения поглощающей способности. Контролирование проницаемости кислорода через слой (iii) позволяет установить верхний предел скорости поглощения кислорода всей структурой независимо от состава поглощающего компонента (ii). Это можно использовать с целью увеличения "времени жизни" пленок в присутствии воздуха до герметизации упаковки.

Кроме того, слой (iii) может служить барьером для миграции индивидуальных компонентов в пленке или побочных продуктов процесса поглощения внутрь упаковки. Более того, слой (iii) также улучшает способность к термогерметизации, прозрачность и сопротивление слипанию многослойной пленки.

Можно использовать другие дополнительные слои, например адгезива. Составы, обычно применяемые для адгезивных слоев, включают полиолефины с функциональными ангидридными группами и другие широко известные адгезивы.

Когда компоненты подобраны и смешаны в определенном соотношении для получения желаемого кислородпоглощающего слоя или изделия, способ согласно изобретению предусматривает воздействие на слой или изделие облучения для инициирования поглощения кислорода для того, чтобы индукционный период значительно уменьшался или исчезал. Как указано выше, индукционный период - это период времени до того момента, когда поглощающий слой или изделие начнет проявлять полезные поглощающие свойства.

В то время, как точный

механизм инициирования

поглощения кислорода неизвестен, полагают, не основываясь ни на одной теории, что при воздействии облучения на поглотитель кислорода происходит одно или несколько следующих

явлений:

а)

значительное уменьшение количества любого антиоксиданта(ов), если они есть, что способствует окислению;

б) активация катализатора на основе переходного металла благодаря

изменению состояния

его окисления и/или конфигурации лигандов, при этом возрастает действие катализатора на процесс поглощения; или

в) значительное увеличение числа свободных радикалов и/или

остатков перекиси в

системе, несмотря на ингибирующий эффект любого антиоксиданта(ов), если он (они) присутствуют или остаются в системе.

Согласно данному способу используют актиничное облучение, например ультрафиолетовое, или свет с длиной волны около 200-750 нм, предпочтительно 200-400 нм. При применении этого предпочтительно подвергать облучению кислородпоглощающий слой или изделие дозой по меньшей мере 0,1 Дж/г. Типичная доза облучения находится в интервале 10-100 Дж/г.

Можно также использовать облучение электронными лучами дозой около 0,2-20 Мрад, предпочтительно около 1-10 Мрад. Другими источниками радиации являются ионизирующее излучение, например гамма-лучи, x-лучи и коронный разряд. Действие радиации предпочтительно проводить в присутствии кислорода. Продолжительность экспозиции зависит от нескольких факторов, включая, но не ограничивая, количество и тип фотоинициатора, толщину экспонируемых слоев, количество любого антиоксиданта, длину волны и интенсивность источника радиации.

При использовании слоев или изделий, поглощающих кислород, воздействие облучения осуществляют во время изготовления слоя или изделия или же после этого. Если полученный слой или изделие должны быть использованы для упаковки продукта, чувствительного к кислороду, экспозицию осуществляют до, во время или после упаковки. Однако в любом случае воздействие облучения необходимо до начала использования слоя или изделия в качестве поглотителя кислорода.

Для обеспечения большей равномерности облучения экспозицию следует осуществлять в процессе изготовления, когда слой или изделие имеют форму плоского листа.

Для того, чтобы использовать способ согласно данному изобретению, наиболее эффективно предпочтительно определить характеристики поглощения кислорода, например скорость и производительность поглотителя кислорода. Для определения скорости поглощения кислорода определяют время, прошедшее до момента уменьшения количества кислорода в герметичном контейнере до определенного предела. В некоторых случаях скорость может быть адекватно определена путем помещения пленки, содержащей желаемый поглотитель, в непроницаемый для воздуха герметичный контейнер с кислородсодержащей средой, например воздухом, который обычно содержит 20,6% кислорода по объему. Затем через определенный промежуток времени в образцах воздуха из контейнера определяют количество оставшегося кислорода. Обычно величины скорости будут меняться в зависимости от температуры и атмосферных условий. Скорости, приведенные ниже, определены при комнатной температуре и давлении 1 атм, так как эти условия больше всего соответствуют условиям, в которых поглотитель кислорода и/или слои или изделия будут использоваться.

Когда необходим барьерный слой для активного кислорода, скорость поглощения может быть такой низкой, что составляет 0,05 см3 кислорода (02) на грамм окисляющегося органического соединения в поглощающем компоненте в день при 25oC и давлении 1 атм. Однако некоторые композиции, например содержащие этиленненасыщенные окисляющиеся органические соединения, характеризуются скоростями, равными или превышающими 0,5 см3 O2/г•день, что делает их пригодными для поглощения кислорода из упаковки, а также для применения в качестве барьерных слоев для активного кислорода. Поглотители, содержащие этиленненасыщенные углеводороды, способны обеспечить более предпочтительные величины скоростей, равные или превышающие 5,0 см3 O2/г•день.

Обычно пленочные слои, пригодные для использования в качестве активных барьерных слоев, имеют низкую скорость поглощения, составляющую 1 см3 O2/м2•день (измерена на воздухе при 25oC и давлении 1 атм).

Однако слои, включающие этиленненасыщенные углеводороды, способны обладать скоростью поглощения, превышающей 10 см3 O2/м2•день, и могут иметь скорость поглощения, равную или превышающую 25 см3 O2/м2 •день при тех же условиях. Такие величины скорости поглощения позволяют использовать эти слои как для поглощения кислорода из упаковки, так и в качестве барьерных слоев для активного кислорода.

Когда желательно использовать метод согласно данному изобретению в областях, использующих барьерные слои для активного кислорода, инициированная активность поглощения кислорода в сочетании с любым барьерным слоем для кислорода обеспечит общую скорость пропускания кислорода менее 1,0 см3 O2/м2•день при 25oC и атмосферном давлении. Производительность поглотителя кислорода должна быть такой, чтобы она обеспечивала скорость пропускания кислорода, не превышающую указанную величину по меньшей мере в течение двух дней.

Для многих коммерческих целей требуется, чтобы скорости поглощения могли обеспечить внутреннее содержание кислорода менее 0,1% как можно быстрее, предпочтительно за период времени менее 4 недель (см. ""AGELESS®" A New Age in Food Preservation Mitsubishi Gas and Chemical Company, Inc. дата публикации неизвестна).

Как только процесс поглощения кислорода начался, кислородпоглощающий слой или изделие, изготовленные с поглотителем, должны достичь величины своей пропускной способности (производительности) (количество кислорода, которое способен поглотить слой или изделие до исчерпания своей эффективности).

На практике, производительность, требующаяся для

конкретного применения, зависит от:

1)

количества кислорода, первоначально находящегося в упаковке,

2) скорости проникновения кислорода в упаковку в отсутствие поглощающей

способности, и

3) предусмотренного срока хранения

упаковки.

При использовании поглотителей, содержащих этиленненасыщенные соединения, производительность может быть низкой до 1 см3 O2/г, но может быть и по меньшей мере 50 см3 O2/г. Если такие поглотители содержатся в слое, производительность такого слоя будет составлять по меньшей мере 250 см3 O2/г толщины, и более предпочтительно по меньшей мере 1200 см3 O2/г толщины.

Для иллюстрации практического использования данного изобретения и его преимуществ ниже приводятся примеры. Эти примеры, однако, никоим образом не ограничивают изобретение, а просто иллюстрируют его. Количества компонентов в примерах приведены в массовых процентах. Все образцы, включая контрольные, необлученные, находились при комнатном свете во время испытаний. Полагают, что это обстоятельство может объяснить некоторое расхождение в их свойствах, характеризующих поглощающую способность.

Пример 1.

Приготовление маточной смеси.

Маточную смесь, содержащую соединение переходного металла, приготавливают путем непрерывного смешения и гранулирования. В частности, сухую смесь сополимера этилена с винилацетатом с содержанием 9% винилацетата (EVA-9) и гранул катализатора неодеканоата кобальта (22,5% вес. кобальта) марки TEN- CEM® Выпускаемого Mooney Chemicals, в качестве катализатора, помещают в бункер двухшнекового экструдера Брэбендера®, снабженного ленточным мундштуком. Катализатор вводят в количестве 2,3% вес. что соответствует содержанию кобальта в маточной смеси, равному 5000 частей на миллион (ppm). Температура в экструдере равна 120oC, а в мундштуке 110oC. Полученную ленту подают в водную ванну для охлаждения и затем сушат при помощи ракли воздухом. Ленту затем подают в гранулятор KILLTON®. Полученные гранулы, называемые далее "кобальтовая маточная смесь", затем используют в композициях, описанных ниже.

Таким же способом готовят вторую маточную смесь, содержащую 10% фотоинициатора-бензофенона (Aldrich) и 5000 ppm TEN-CEM® кобальта. Эту маточную смесь ниже называют "маточная смесь кобальта с бензофеноном".

Пример 2.

Изготовлеие и испытание пленки.

Из кобальтовой маточной смеси по примеру 1 методом экструзии изготавливают многослойную пленку. Полученная пленка является двухслойной и имеет толщину около 3 мм. Первый слой выполнен из сополимера этилена с винилацетатом, а второй (поглощающий) слой из 80% 1,2-полибутадиена (RB830, выпускаемый Japan Synthetic Rubber), 10% кобальтовой маточной смеси и 10% сополимера этилена с окисью углерода (10% CO), выпускаемого Dow Chemical, в качестве фотоинициатора. Поглощающий слой имеет толщину около 1,5-2,0 мм. Образцы этой пленки весом около 5 г каждый подвергают облучению и затем герметически закрывают в защитные пакеты, содержащие 400 см3 воздуха. Затем берут образцы газа (4 см3) из этих мешков при помощи газонепроницаемой иглы через липкую каучуковую ленту и анализируют на кислородном анализаторе типа MOCON®, модель LC 700F. В следующей таблице приведены поглощающая способность пленок, тип и продолжительность или доза облучения, которому образцы подвергались. Прочерк в таблице 1 и в таблицах в других примерах означает, что образцы не брали.

Результаты, приведенные ниже, показывают, что образцы пленки, полученной по примеру 1, облученные УФ-светом и электронными лучами, более эффективны, чем контрольные. Наибольший эффект инициирования достигается при использовании высокой дозы электронного облучения.

Пример 3.

Другая пленка была изготовлена и испытана, как в примере 2, за исключением того, что поглощающий слой выполнен из 90% 1,2-полибутадиена RB830 и 10% маточной смеси кобальта с бензофеноном по примеру 1. В таблице 2 приведены результаты испытаний, тип и продолжительность или доза облучения.

Данные таблицы 2 показывают, что бензофенон, используемый в этой пленке, является более эффективным, чем сополимер этилена с окисью углерода (см. пример 2).

Эти данные также показывают, что для этого типа пленки УФ-облучение более эффективно, чем электронное.

Пример 4.

Этот образец пленки также изготавливают и испытывают, как в примере 2, за исключением того, что поглощающий слой выполнен из 90% 1,2-полибутадиена марки RB830 и 10% кобальтовой маточной смеси по примеру 1.

В таблице 3 приведены результаты испытаний, тип и продолжительность или доза облучения.

Эти данные показывают, что для этого типа пленки одно электронное облучение, то есть без фотоинициатора, способно инициировать процесс поглощения кислорода.

Пример 5.

Эту пленку изготавливают и испытывают, как в примере 2. за исключением того, что поглощающий слой выполнен из 80% 1,2-полибутадиена RB830, 10% сополимера этилена с окисью углерода (10% CO) и 10% маточной смеси кобальта с бензофеноном по примеру 1. В таблице 4 приведены результаты испытаний, тип и продолжительность или доза облучения. Эти результаты свидетельствуют, что для этого вида пленки можно использовать смесь инициаторов.

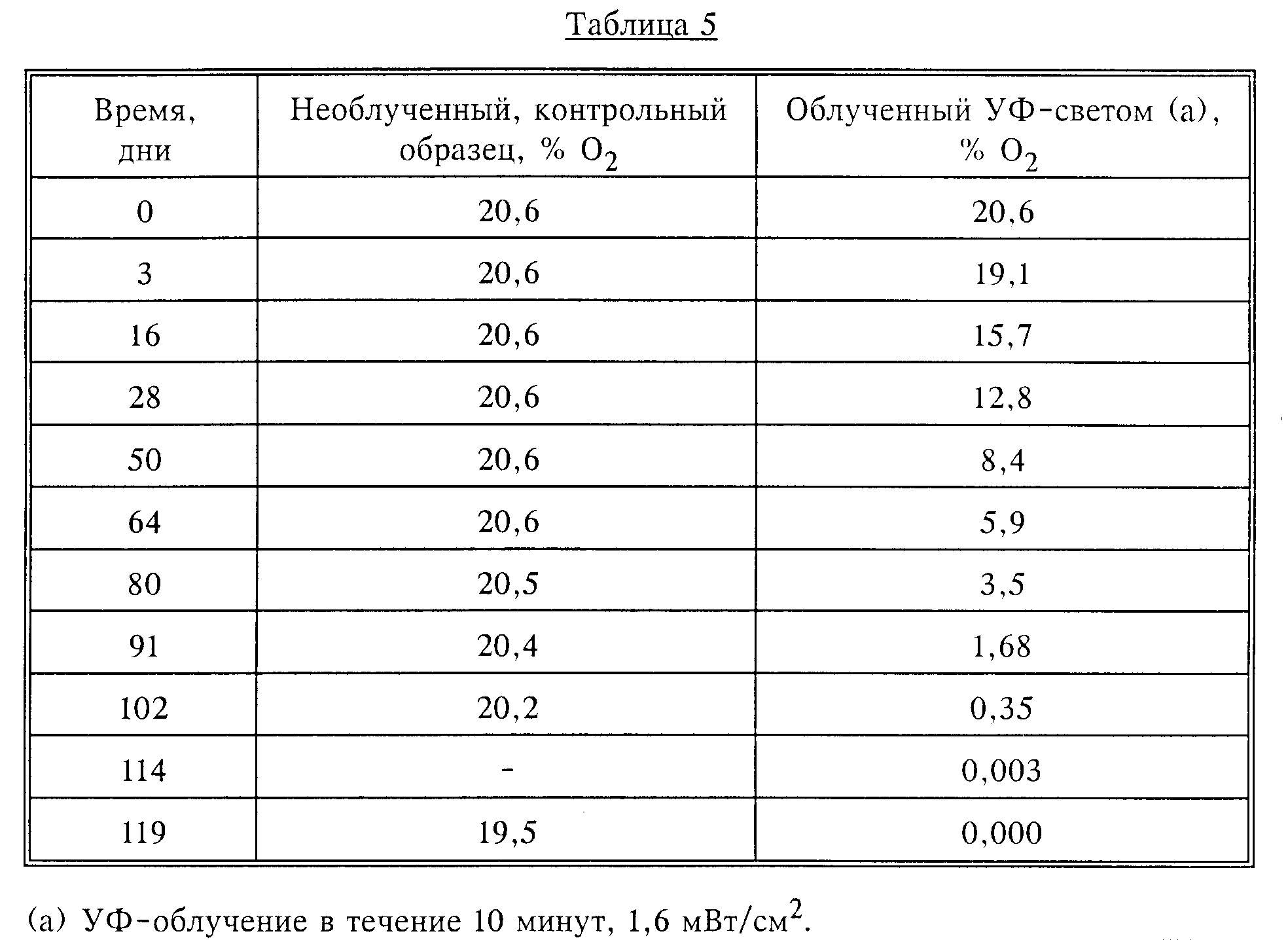

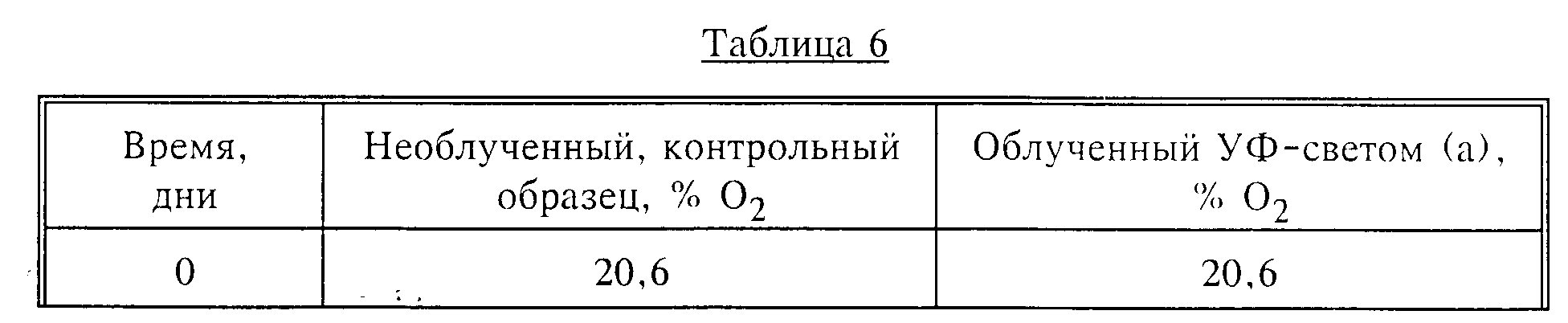

Пример 6.

Композиция, содержащая 90% сополимера этилена с пропиленом (5% этиленовых звеньев) и 10% маточной смеси кобальта с бензофеноном, готовится в смесителе BRABENDER®. Затем на лабораторном прессе типа CARVER® были отпрессованы две пленки весом 3 г каждая, эти пленки были подвергнуты испытаниям, как описано в примере 2. Таблица 6 содержит результаты испытаний. Эти результаты свидетельствуют о том, что поглощение кислорода может инициироваться в пленках из полимеров, содержащих третичные атомы углерода.

Пример 7.

В смесителе BRABENDER® приготавливают композицию, включающую 90% поли(1-бутен) (индекс расплава равен 20), выпускаемый фирмой Aldrich, и 10% маточной смеси кобальта с бензофеноном. Затем прессуют и испытывают, как описано в примере 6, две пленки весом 2-3 г каждая. В таблице 6 приведены результаты испытаний, которые аналогичны данным, приведенным в таблице 5.

Пример 8.

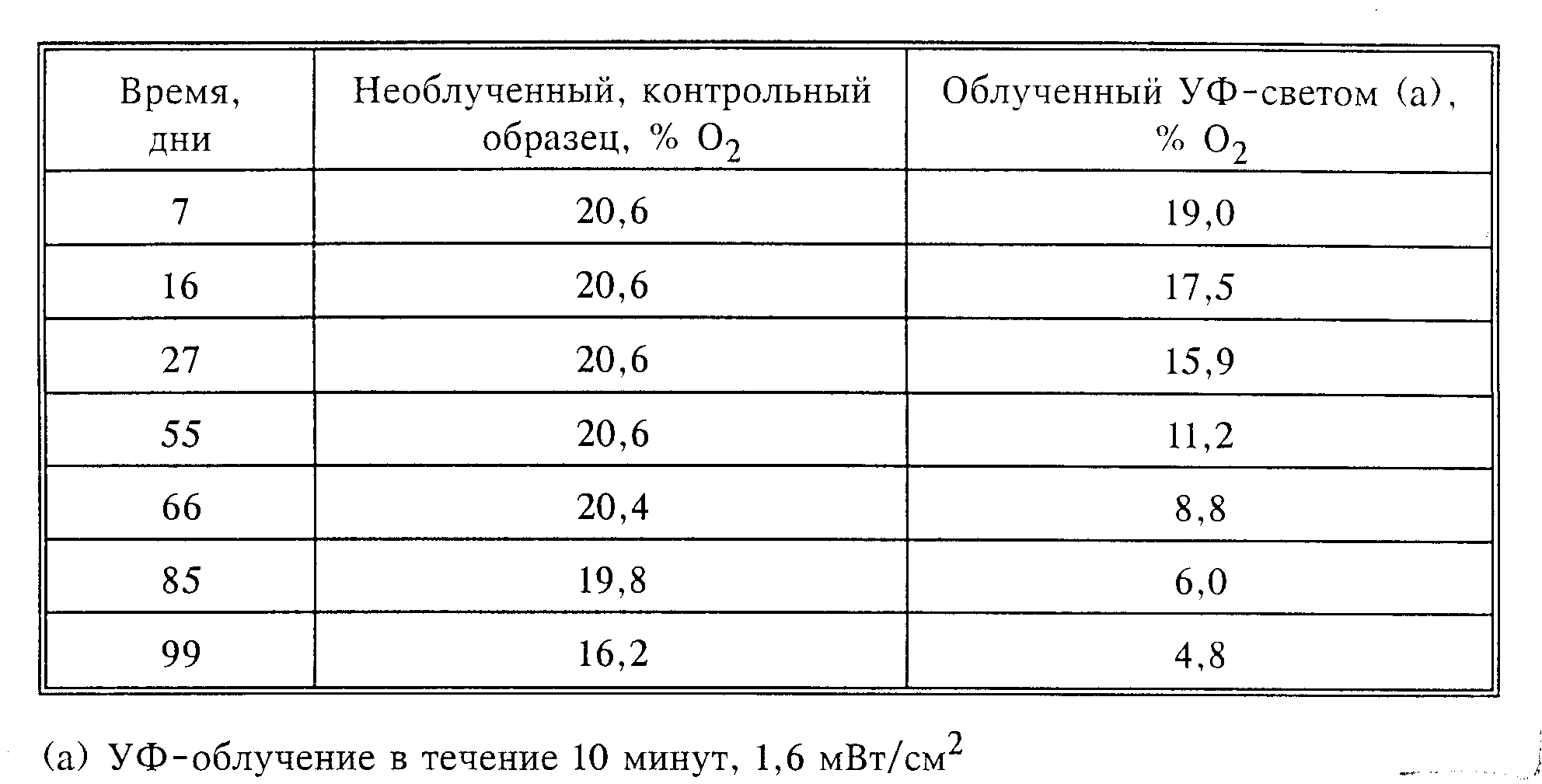

Этот пример показывает, что поглощение кислорода можно инициировать в более короткий срок путем экспозиции в УФ-B и УФ-C как с фотоинициатором (примеры 2 и 3), так и без него (пример 4).

Результаты испытаний также показывают эффективность облучения в непрерывном процессе.

Четыре образца пленок, описанных в примерах 2-4, подвергают УФ-облучению при помощи установки COLIGHT®, в которой используется ртутная дуговая лампа среднего давления. Образцы подвергают облучению двумя методами.

Согласно методу А, образец пленки был прикреплен к отражающей жесткой подложке и пропущен под лампой со скоростью 10 м/мин. Согласно методу В, рулон пленки пропускают под лампой со скоростью 10 м/мин. При указанной скорости доза облучения составляет 180 мДж/см. Каждый образец пленки весит около 7 г, испытания проводят в пакете, не пропускающем кислород и содержащем 500 см3 воздуха. Мощность УФ-облучения измеряют при помощи интегрирующего УФ-радиометра, модель 365 CHI. Таблица 7 содержит результаты испытаний.

Пример 9.

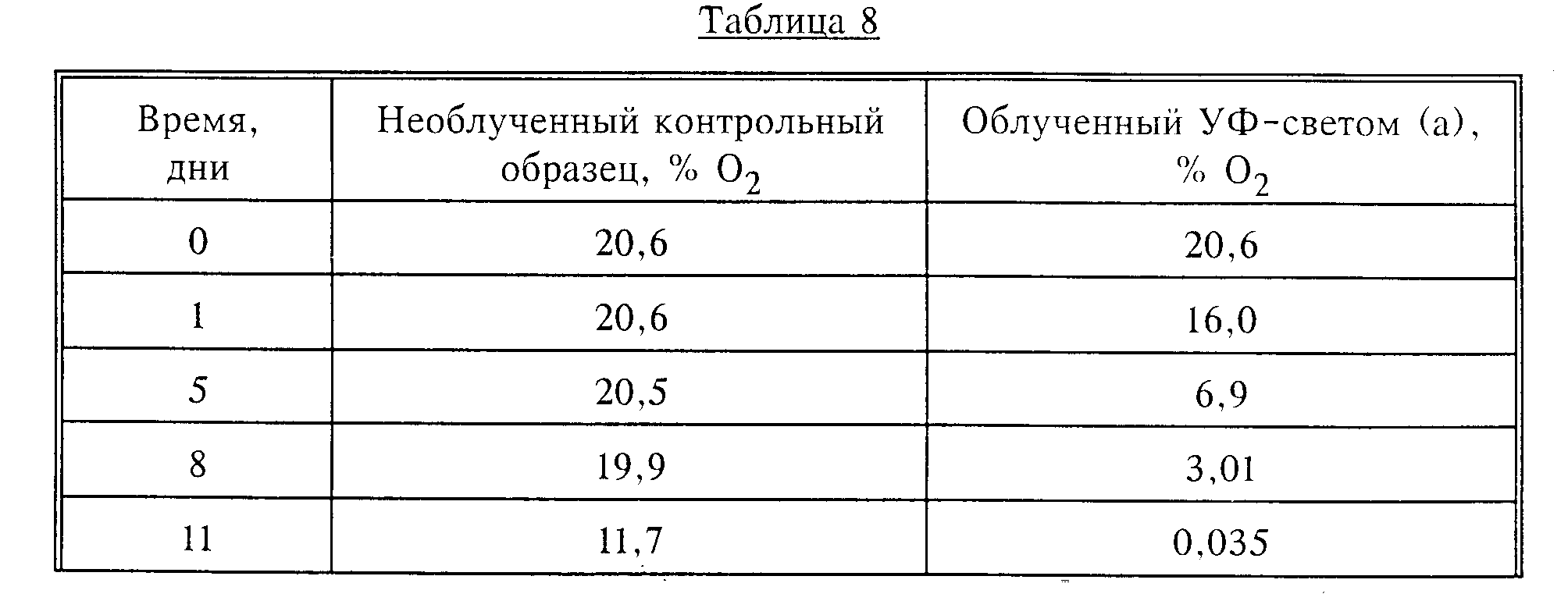

В системе BRABENDER® приготавливают следующий состав: 45,0 г 1,2-полибутадиена марки RB830, 0,45 г фотоинициатора IRGACURE® 651 фирмы Ciba-Geigy и раствор 2-этилгексаноата кобальта NOURU-DRY® фирмы AKLO Inc. в количестве, достаточном для обеспечения содержания кобальта, равного 500 ppm. Затем отпрессовывают из этого состава пленки весом 2-3 г, которые подвергают испытанию, как в примере 2. В таблице 8 содержатся результаты испытаний. Эти результаты показывают эффективность 2, 2-диметокси-2-фенилацетофенона, то есть фотоинициатора IRGACURE® 651.

Пример 10.

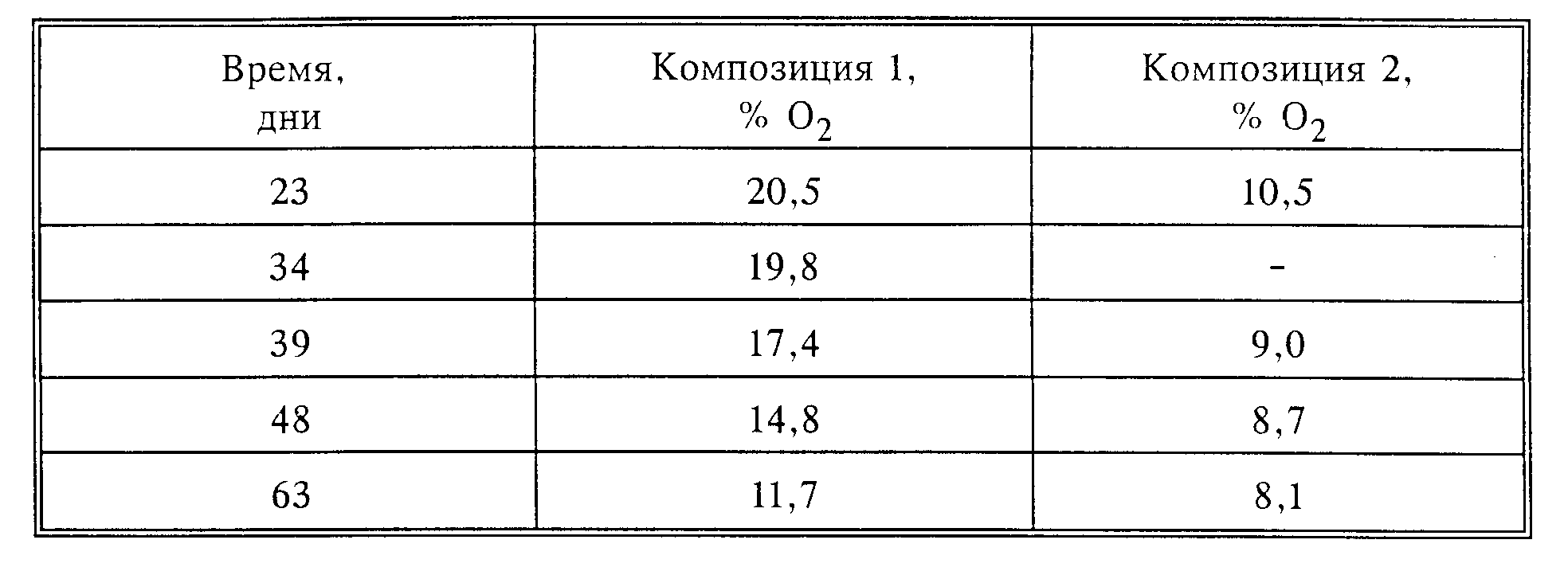

Следующий пример показывает инициирование поглощения кислорода при помощи поли-(м-ксилиленадипамида) марки MXD6 6001, выпускаемого фирмой Mitsubishi Gas and Chemicals. Приготавливают пленки из двух композиций методом полива из раствора полиамида MXD6 в горячей уксусной кислоте. Композиция 1 содержит 3,3 г вышеуказанного полиамида и раствор NOURU- DRY®, выпускаемый фирмой AKZO Chemical, в количестве достаточном для обеспечения концентрации кобальта, равной 500 ppm. Композиция 2 содержит 3,1 г того же полиамида, 0,038 г бензофенона (Aldrich) и раствор NOURU- DRY® кобальта в количестве достаточном для обеспечения концентрации кобальта 500 ppm. Остаточная уксусная кислота была удалена из пленок в вакуум-сушилке. Пленку из композиции 1 не облучают, а пленку из композиции 2 облучают в течение 10 минут УФ-светом мощностью 1,6 мВт/см2. Обе пленки подвергают испытаниям в непроницаемых пакетах, содержащих 400 см3 воздуха.

Пример 11.

Образец пленки, описанный в примере 3, облучают УФ-светом (а) так же, как в примере 3. Затем пленку подвергают испытаниям, как описано в примере 2, за исключением того, что пленку хранят в темноте. Результаты, приведенные в таблице 10, свидетельствуют о том, что после инициирования поглощение кислорода продолжается, хотя облучение прекращено.

Следующие контрольные примеры показывают, что способ поглощения кислорода по данному изобретению требует наличия катализатора на основе переходного металла.

Контрольный пример 1.

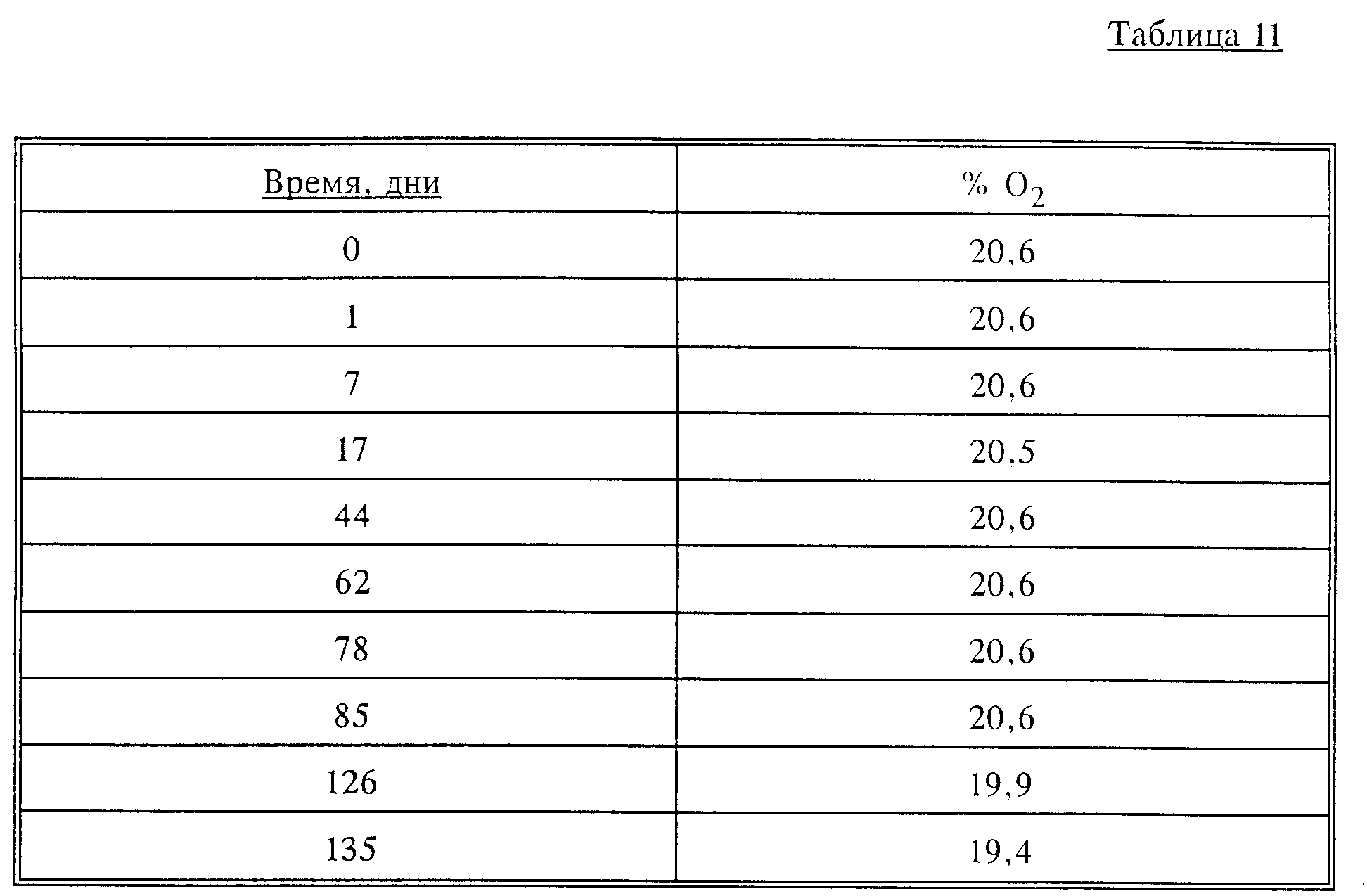

Методом экструзии изготавливают пленку, как в примере 2, за исключением того, что слой полибутадиена представляет собой 100% 1,2-полибутадиена RB830. Эту пленку облучают электронными лучами дозой 7,6 Мрад и затем подвергают испытанию, как описано выше. Результаты приведены в таблице 11.

Контрольный пример 2.

Пленку весом 6,7 г получают прессованием из 1,2-полибутадиена RB830. Затем эту пленку облучают УФ-светом (А) в течение 10 минут (мощность 1,6 мВт/см2) и подвергают испытаниям, как описано выше, но "барьерный" пакет содержит только 1303 см воздуха. Результаты испытаний приведены в таблице 12.

Реферат

Использование: способы, предназначенные для изготовления изделий, поглощающих кислород в средах, содержащих чувствительные к кислороду продукты, в особенности пищевые продукты и напитки. Сущность изобретения: кислородпоглощающие слои или изделия изготовляют из композиции, содержащей окисляющееся органическое соединение и катализатор на основе переходного металла, и подвергают воздействию облучения актиничными лучами с длиной волны в диапазоне от 200 нм до 750 нм, дозой по меньшей мере 0,1 Дж/г, или электронными лучами дозой около 0,2-20 Мрад. Предпочтительно в качестве окисляющегося органического соединения использовать замещенный или незамещенный этиленненасыщенный углеводород. Предпочтительно также включать в состав используемой композиции фотоинициатор или антиоксидант для усиления и/или контроля кислородопоглощающих свойств пленки или изделия. 18 з.п. ф-лы, 12 табл.

Формула

Катализатор на основе переходного металла из расчета на содержание металла 0,001 1

Фотоинициатор 0,01 10

Другие добавки Остальное

14. Способ по одному или нескольким предыдущим пунктам, отличающийся тем, что актиничное облучение осуществляют лучами с длиной волны 200 400 нм.

Комментарии