Устройство для формования композитного элемента с волоконным армированием - RU2693729C1

Код документа: RU2693729C1

Чертежи

Описание

Область техники

[0001] Настоящее изобретение относится к устройству для формования композитного элемента с волоконным армированием, которое используется для формования композитного элемента с волоконным армированием, например, композитной лопатки вентилятора или композитной лопатки статора турбовентиляторного двигателя, из наложенных один на другой листов препрега, состоящих из длинных углеродных волокон, пропитанных смолой.

Уровень техники

[0002] Для формования термопластичного CFRP-элемента (Carbon Fiber Reinforced Polymer - Полимер, армированный углеродным волокном) из наложенных один на другой листов препрега, состоящих из длинных углеродных волокон, пропитанных, например, термопластичной смолой, служащей матрицей, уже разработан способ, в котором используется автоклав. Недавно, в качестве альтернативы способу формования с использованием автоклава, предложен способ формования путем горячего прессования в форме, в котором используется устройство для формования.

[0003] При формовании композитного элемента с волоконным армированием с использованием способа формования путем горячего прессования в форме, многослойный препрег, или наложенные один на другой листы препрега, устанавливают между составляющими пару полуформами в устройство для формования и нагревают до температуры плавления или выше этой температуры (температуры отверждения, если смола, служащая матрицей, представляет собой термореактивную смолу) при одновременном приложении давления к многослойному препрегу с расплавленной термопластичной смолой при помощи этой пары полуформ.

После приложения давления термопластичную смолу охлаждают через пару полуформ до температуры, при которой не будет происходить повреждения или деформирования полученного в результате формованного изделия при открывании формы. Таким путем получают композитный элемент с волоконным армированием, имеющий требуемую форму.

[0004] В способе формования путем горячего прессования в форме то, будет ли композитный элемент с волоконным армированием обладать прочностью, в значительной степени зависит от температуры формования. Поэтому требуется контролировать состояние пары полуформ для обеспечения равномерного распределения температуры.

[0005] Пример известного устройства для формования, в котором обеспечивают равномерное распределение температуры в паре полуформ во время нагрева и охлаждения, приведен в Патентном документе 1. Описанное устройство для формования включает множество средств нагрева, каждое из которых связано с одной из множества областей рабочей поверхности каждой полуформы, приводимой в контакт с препрегом.

В этом примере каждая полуформа имеет ячейки, которые открыты в обратную от рабочей поверхности сторону, и каждая из которых соответствует области рабочей поверхности, и средства нагрева установлены в этих ячейках по одному на одну ячейку.

[0006] Нагревательные элементы средств нагрева нагревают воздух, подаваемый из источника воздуха, и эти средства нагрева выбрасывают нагретый воздух в область с задней стороны рабочей поверхности каждой полуформы, что позволяет нагревать рабочую поверхность. Средства нагрева также работают как средства охлаждения, выбрасывая воздух в область с задней стороны рабочей поверхности каждой полуформы, когда подача энергии в их нагревательные элементы прекращена, то есть без нагрева воздуха.

Документы по известному уровню техники

Патентный документ

[0007]

Патентный документ 1: US 2012/0267828 А1

Сущность изобретения

Проблемы, устраняемые изобретением

[0008] Описанное выше известное устройство для формования выполнено таким образом, что пара полуформ нагревается за счет выброса воздуха, нагретого нагревательными элементами средств нагрева, в область с задней стороны рабочей поверхности каждой полуформы. Таким образом, для получения равномерного распределения температуры на рабочей поверхности, полуформы не должны иметь большой толщины в области рабочей поверхности, что затрудняет обеспечение их достаточной жесткости.

[0009] Кроме того, так как пара полуформ охлаждается путем выброса воздуха в область с задней стороны рабочей поверхности внутри каждой ячейки, полуформы трудно охлаждать в зоне между соседними ячейками, что приводит к возникновению разности температур между периферией и центрами этих ячеек. Решения, позволяющие устранить эти проблемы, все еще ищутся.

[0010] Это изобретение создано с учетом указанных выше проблем, имеющих место при существующем уровне техники. Задача изобретения - предложить устройство для формования композитного элемента с волоконным армированием, которое позволяет обеспечить достаточную жесткость полуформ и получить равномерное распределение температуры не только при нагреве, но также и при охлаждении пары полуформ.

Средства устранения проблемы

[0011] Настоящим изобретением предлагается устройство для формования композитного элемента с волоконным армированием, предназначенное для формования композитного элемента с волоконным армированием из наложенных один на другой листов препрега, состоящих из длинных углеродных волокон, пропитанных смолой, которое содержит пару полуформ, выполненных с возможностью сведения и разведения, источники тепла, предназначенные для нагрева смолы, содержащейся в препреге, через полуформы, находящиеся в сведенном и прижатом друг к другу состоянии, при котором наложенные один на другой листы препрега зажаты между этими полуформами, и каналы охлаждения, обеспечивающие протекание охлаждающей текучей среды, что позволяет через полуформы охлаждать смолу, содержащуюся в препреге, после ее нагрева, причем каждая из полуформ имеет рабочую поверхность, которую приводят в контакт с наложенными один на другой листами препрега, рабочая поверхность разделена на множество областей, и вдоль рабочей поверхности создано множество ячеек, таким образом, чтобы они были открыты в обратную от рабочей поверхности сторону, и каждая из них соответствовала одной области этой поверхности, источники тепла установлены в ячейках по одному на одну ячейку, и каналы охлаждения созданы в каждой из полуформ проходящими вдоль рабочей поверхности.

Эффекты от применения изобретения

[0012] Устройство для формования композитного элемента с волоконным армированием, соответствующее этому изобретению, позволяет обеспечить превосходные эффекты, а именно, оно позволяет обеспечить достаточную жесткость полуформ и получить равномерное распределение температуры при нагреве и охлаждении пары полуформ.

Краткое описание чертежей

[0013]

На Фиг.1А приведен вид сверху композитной лопатки вентилятора, полученной с использованием устройства для формования композитного элемента с волоконным армированием, соответствующего этому изобретению.

На Фиг.1В приведен вид спереди композитной лопатки вентилятора, полученной с использованием устройства для формования композитного элемента с волоконным армированием, соответствующего этому изобретению.

На Фиг.2 приведен вид спереди одного варианта устройства для формования композитного элемента с волоконным армированием, соответствующего этому изобретению, в состоянии, когда форма открыта.

На Фиг.3А приведен разрез части устройства для формования композитного элемента с волоконным армированием, показанного на Фиг.2, которая указана на Фиг.2 окружностью, для иллюстрации примерного расположения катушки для индукционного нагрева в ячейке рабочего компонента нижней полуформы этого устройства.

На Фиг.3В приведен разрез части устройства для формования композитного элемента с волоконным армированием, показанного на Фиг.2, которая указана на Фиг.2 окружностью, для иллюстрации другого примерного расположения катушки для индукционного нагрева в ячейке рабочего компонента нижней полуформы этого устройства.

На Фиг.4А в изометрии изображена часть рабочего компонента нижней полуформы в устройстве для формования композитного элемента с волоконным армированием, показанном на Фиг.2, с вырывом, сделанным для того, чтобы показать каналы охлаждения в этом компоненте.

На Фиг.4В в изометрии изображена часть рабочего компонента нижней полуформы в устройстве для формования композитного элемента с волоконным армированием, показанном на Фиг.2, где эта часть разделена, чтобы показать каналы охлаждения в этом компоненте.

На Фиг.5А в изометрии изображен опорный компонент нижней полуформы в устройстве для формования композитного элемента с волоконным армированием, показанном на Фиг.2, на этом чертеже показана аппроксимирующая, расположенная напротив поверхность этого компонента.

На Фиг.5В в изометрии изображен рабочий компонент нижней полуформы в устройстве для формования композитного элемента с волоконным армированием, показанном на Фиг.2, на этом чертеже показана аппроксимирующая, расположенная напротив поверхность этого компонента.

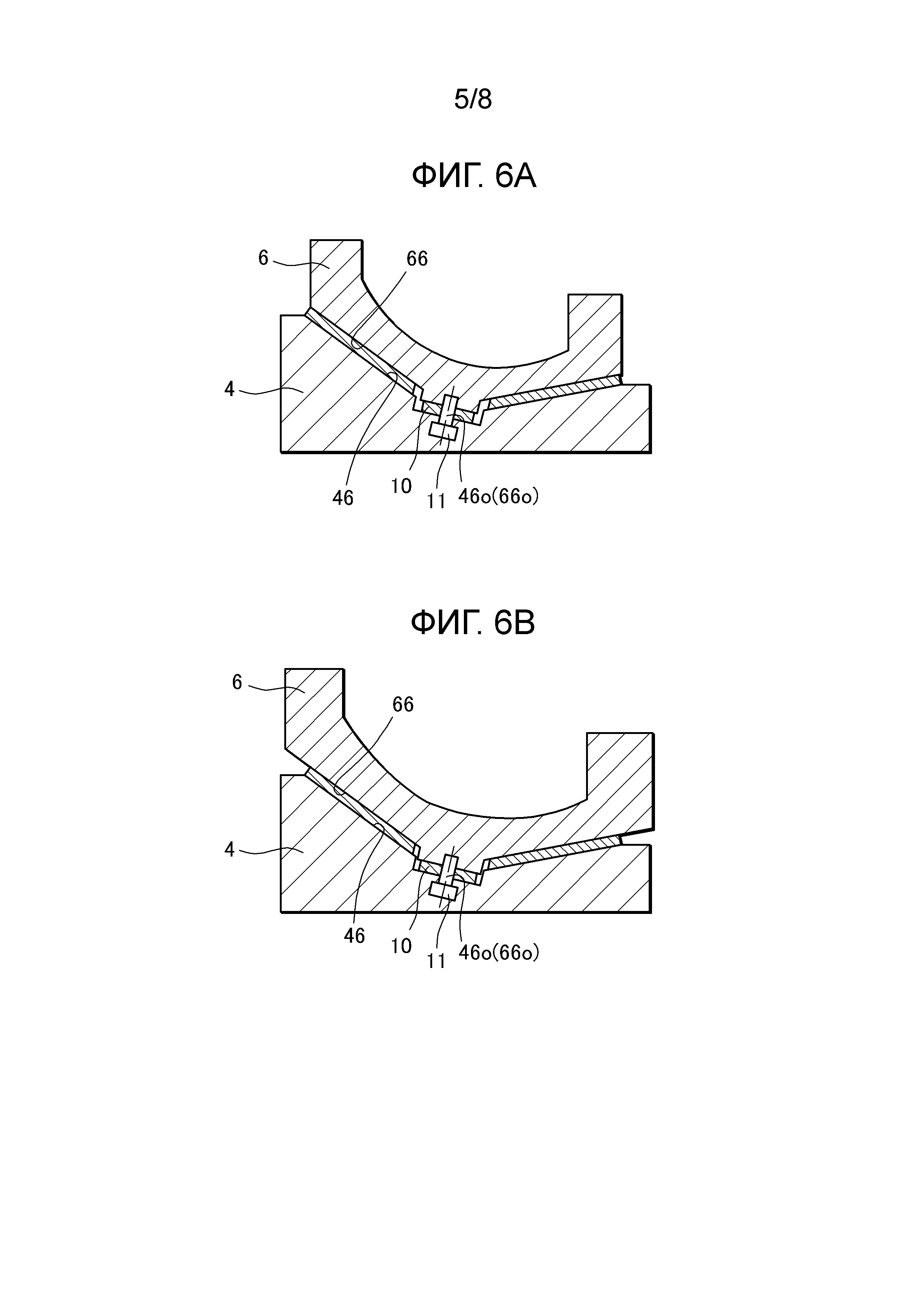

На Фиг.6А приведен разрез, иллюстрирующий то, каким образом аппроксимирующие, расположенные напротив друг друга поверхности опорного компонента и рабочего компонента нижней полуформы, которые показаны на Фиг.5, контактируют друг с другом во время охлаждения.

На Фиг.6В приведен разрез, иллюстрирующий то, каким образом аппроксимирующие, расположенные напротив друг друга поверхности опорного компонента и рабочего компонента нижней полуформы, которые показаны на Фиг.5, контактируют друг с другом во время нагрева.

На Фиг.7А в изометрии изображен опорный компонент верхней полуформы в устройстве для формования композитного элемента с волоконным армированием, показанном на Фиг.2, на этом чертеже показана аппроксимирующая, расположенная напротив поверхность этого компонента.

На Фиг.7В в изометрии изображен рабочий компонент верхней полуформы в устройстве для формования композитного элемента с волоконным армированием, показанном на Фиг.2, на этом чертеже показана аппроксимирующая, расположенная напротив поверхность этого компонента.

На Фиг.8 приведен вид сверху части направляющего механизма для пары полуформ в устройстве для формования композитного элемента с волоконным армированием, показанном на Фиг.2.

На Фиг.9А приведена схема действия нагрузки на вершину композитной лопатки вентилятора, когда полуформы сведены и прижаты друг к другу в устройстве для формования композитного элемента с волоконным армированием, показанном на Фиг.2.

На Фиг.9В приведена схема действия нагрузки на корень композитной лопатки вентилятора, когда полуформы сведены и прижаты друг к другу в устройстве для формования композитного элемента с волоконным армированием, показанном на Фиг.2.

На Фиг.10 в изометрии схематично изображены в разделенном состоянии опорный компонент и рабочий компонент нижней полуформы в другом варианте устройства для формования композитного элемента с волоконным армированием, соответствующего этому изобретению.

Описание предпочтительных вариантов реализации

[0014] Ниже со ссылкой на сопровождающие чертежи будет описан вариант устройства для формования композитного элемента с волоконным армированием, соответствующего этому изобретению.

На Фиг.1А - Фиг.9В показан вариант устройства для формования композитного элемента с волоконным армированием, соответствующего этому изобретению.

[0015] Как показано на Фиг.1А и 1В, композитный элемент с волоконным армированием, который нужно получить путем формования, представляет собой композитную лопатку FB вентилятора турбовентиляторного двигателя, вершина FBt которой сильно закручена относительно ее корня FBh. Его получают путем формования из множества листов препрега, состоящих из длинных углеродных волокон, пропитанных смолой, которые наложены один на другой таким образом, что соседними при чередовании слоев являются листы с разной ориентацией волокон.

[0016] Как показано на Фиг.2, устройство 1 для формования композитного элемента с волоконным армированием содержит пару полуформ 2, 3. Из двух полуформ 2, 3 нижняя полуформа 2 содержит опорный компонент 4, неподвижно закрепленный на плите В, и рабочий компонент 6, прикрепленный к опорному компоненту 4 с возможностью снятия.

[0017] Для опорного компонента 4 нижней полуформы 2 используется, например, инструментальная сталь (SCM440), а для ее рабочего компонента 6 используется сплав с небольшим коэффициентом теплового расширения, например, инвар (зарегистрированный товарный знак).

[0018] Из двух полуформ 2, 3 верхняя полуформа 3 содержит опорный компонент 5, неподвижно закрепленный на ползуне S, перемещающемся вверх и вниз, и рабочий компонент 7, прикрепленный к опорному компоненту 5 с возможностью снятия. В сведенном и прижатом друг к другу состоянии, в котором сверху и снизу к полуформам прикладывается давление, рабочий компонент 7 прижимает наложенные один на другой листы препрега, называемые многослойным препрегом Р (материал, формуемый в композитную лопатку FB вентилятора), к рабочему компоненту 6 нижней полуформы 2.

[0019] Для опорного компонента 5 верхней полуформы 3 также используется, например, инструментальная сталь (SCM440), а для ее рабочего компонента 7 также используется сплав с небольшим коэффициентом теплового расширения, например, инвар (зарегистрированный товарный знак).

[0020] Как показано на Фиг.3 в виде фрагмента, устройство 1 для формования содержит катушки 8 для индукционного нагрева (источники тепла), нагревающие по отдельности области из множества областей рабочей поверхности 61 рабочего компонента 6 нижней формы 2, приведенной в контакт с многослойным препрегом Р.

[0021] Если говорить конкретно, рабочий компонент 6 нижней полуформы 2 имеет множество ячеек 62, созданных вдоль рабочей поверхности 61 таким образом, что они открыты в обратную от этой поверхности сторону и соответствуют ее областям, и в ячейках 62 по одной на одну ячейку установлены катушки 8 для индукционного нагрева. Катушки 8 для индукционного нагрева, установленные в ячейках 62 по одной на одну ячейку, имеют электрическое соединение друг с другом. Схема установки катушки 8 для индукционного нагрева в каждой ячейке 62 не ограничивается показанной на Фиг.3А, а именно, такой установкой, что витки этой катушки проходят вокруг оси, перпендикулярной рабочей поверхности 61. Катушка 8 для индукционного нагрева может быть установлена так, как показано на Фиг.3В, а именно, таким образом, что ее витки проходят вокруг оси, идущей вдоль рабочей поверхности 61. Вместо катушек 8 для индукционного нагрева в качестве источников тепла могут использоваться патронные нагреватели.

[0022] Как показано на Фиг.4А, устройство 1 для формования, кроме того, содержит множество каналов 9 охлаждения, обеспечивающих протекание охлаждающей текучей среды для охлаждения многослойного препрега Р через рабочий компонент 6 нижней формы 2. В качестве охлаждающей текучей среды могут использоваться газ, например, воздух, или жидкость, например, вода.

[0023] В представленном варианте, как показано на Фиг.4А в виде фрагмента, рабочий компонент 6 нижней полуформы 2 получен путем соединения множества примыкающих друг к другу рабочих пластин 63, образующих полуформу, при помощи диффузионной сварки. Если говорить конкретно, рабочие пластины 63, образующие полуформу, которые проходят в направлении, совпадающем с направлением сведения и разведения полуформ 2,3, сварены в вакууме при помощи диффузионной сварки, которая происходит в результате приложения к ним сил, обеспечивающих их плотный контакт друг с другом, при температуре плавления или более низкой температуре.

[0024] Каждый из каналов 9 охлаждения образован канавками 9а охлаждения, созданными в соседних рабочих пластинах 63, образующих полуформу, которые объединяются при диффузионной сварке этих пластин. Канавки 9а охлаждения предварительно создают в рабочих пластинах 63, образующих полуформу, таким образом, чтобы они проходили вдоль рабочей поверхности 61. Расстояние d1 от рабочей поверхности 61 до каждого канала 9 охлаждения и расстояние d2 от ячейки 62 до канала 9 охлаждения задают в зависимости от толщины многослойного препрега Р, которая в разных его частях является разной. Это означает, что расстояние между каналом 9 охлаждения и изогнутой рабочей поверхностью 61 может задаваться свободно. В дополнение к этому, рабочий компонент 6 может охлаждаться без прерываний на всей площади, включая его участки между ячейками 62.

[0025] Охлаждающая текучая среда подается в каналы 9 охлаждения через вертикальные отверстия 64, которые созданы путем механической обработки после того, как рабочий компонент 6 изготовлен при помощи диффузионной сварки.

[0026] Хотя это и не показано, рабочий компонент 7 верхней полуформы 3 также содержит множество ячеек, созданных вдоль рабочей поверхности 71 таким образом, что они открыты в обратную от этой поверхности сторону и соответствуют множеству ее областей, и катушки 8 для индукционного нагрева установлены в этих ячейках по одной на одну ячейку. Хотя это и не показано, рабочий компонент 7 верхней полуформы 3 также получен путем соединения множества рабочих пластин, образующих полуформу, при помощи диффузионной сварки, и каналы охлаждения созданы между соседними рабочими пластинами, образующими полуформу, таким образом, чтобы они проходили вдоль рабочей поверхности.

[0027] Таким образом, в устройстве 1 для формования термопластичную смолу, содержащуюся в многослойном препреге Р, установленном между нижней полуформой 2 и верхней полуформой 3, нагревают до температуры плавления (температуры отверждения, если смола, служащая матрицей, представляет собой термореактивную смолу) или выше этой температуры при помощи катушек 8 для индукционного нагрева, установленных в ячейках 62 по одной на одну ячейку, и к многослойному препрегу Р, содержащему расплавленную термопластичную смолу, прикладывают давление в ходе одноосного прессования.

[0028] После приложения давления обеспечивают протекание охлаждающей текучей среды через каналы 9 охлаждения, имеющиеся в нижней полуформе 2 и верхней полуформе 3, что позволяет охладить термопластичную смолу до температуры, при которой не будет происходить повреждения или деформирования полученного в результате формованного изделия при открывании формы. Таким путем получают композитную лопатку FB вентилятора.

[0029] Кроме того, как показано на Фиг.5А и Фиг.5В, опорный компонент 4 и рабочий компонент 6 нижней полуформы 2 в устройстве 1 для формования имеют вогнутую аппроксимирующую, расположенную напротив поверхность 46 и выпуклую аппроксимирующую, расположенную напротив поверхность 66, соответственно. Аппроксимирующие, расположенные напротив друг друга поверхности, выполнены таким образом, что их форма является аппроксимацией формы рабочей поверхности 61 рабочего компонента 6, и с возможностью контакта друг с другом.

[0030] При этом, как показано на Фиг.6А и 6В, опорный компонент 4 и рабочий компонент 6 соединены вместе через расположенный между ними теплоизолирующий элемент 10 (например, керамический теплоизолирующий элемент, стойкий к воздействию давления формования) при помощи соединительного штыря 11, проходящего через их центры 46о, 66о теплового расширения, тепловое расширение возникает при нагреве термопластичной смолы, содержащейся в многослойном препреге Р. Аппроксимирующие, расположенные напротив друг друга поверхности 46, 66 образованы множеством многоугольных граней 46а - 46f, расположенных вокруг центра 46о, и множеством многоугольных граней 66а - 66f, расположенных вокруг центра 66о, соответственно.

[0031] Во время охлаждения аппроксимирующие, расположенные напротив друг друга поверхности 46, 66 опорного компонента 4 и рабочего компонента 6 находятся в контакте друг с другом. Во время нагрева этот контакт сохраняется даже в случае, если происходит тепловое расширение только рабочего компонента 6 с установленными внутри него катушками 8 для индукционного нагрева, так как аппроксимирующие, расположенные напротив друг друга поверхности 46, 66 образованы многоугольными гранями 46а - 46f, расположенными вокруг центра 46о теплового расширения, и многоугольными гранями 66а - 66f, расположенными вокруг центра 66о теплового расширения, соответственно, что позволяет многоугольным граням 66а - 66f находиться в скользящем контакте с соответствующими из многоугольных граней 46а - 46f. Таким образом, как показано на Фиг.6В, контакт между аппроксимирующими, расположенными напротив друг друга поверхностями 46, 66 сохраняется. Кстати говоря, наличие соединительного штыря 11, предназначенного для соединения опорного компонента 4 и рабочего компонента 6, не является обязательным, если без него во время нагрева и охлаждения сохраняется удовлетворительный и надежный контакт между аппроксимирующими, расположенными напротив друг друга поверхностями 46, 66.

[0032] Как показано на Фиг.7А и 7В, как и в случае опорного компонента 4 и рабочего компонента 6 нижней полуформы 2, опорный компонент 5 и рабочий компонент 7 верхней полуформы 3 имеют вогнутую аппроксимирующую, расположенную напротив поверхность 56 и выпуклую аппроксимирующую, расположенную напротив поверхность 76, соответственно. Эти аппроксимирующие, расположенные напротив друг друга поверхности выполнены таким образом, что их форма является аппроксимацией формы рабочей поверхности 71 рабочего компонента 7, и с возможностью контакта друг с другом. Аппроксимирующие, расположенные напротив друг друга поверхности 56, 76 также образованы, соответственно, множеством многоугольных граней 56а - 56f, расположенных вокруг центра 56о теплового расширения, и множеством многоугольных граней 76а - 76f, расположенных вокруг центра 76о теплового расширения, тепловое расширение возникает при нагреве термопластичной смолы, содержащейся в многослойном препреге Р.

[0033] Опорный компонент 4 нижней полуформы 2 в устройстве 1 для формования имеет пазы 41 в форме ласточкиного хвоста, которые открыты со стороны верхней полуформы 3 и входят в состав направляющего механизма. Как показано на Фиг.5А, пазы 41 в форме ласточкиного хвоста расположены в четырех местах таким образом, чтобы они окружали аппроксимирующую, расположенную напротив поверхность 46.

Опорный компонент 5 верхней полуформы 3 в устройстве 1 для формования имеет шипы 51 в форме ласточкина хвоста, выступающие в сторону нижней полуформы 2, которые вместе с пазами 41 в форме ласточкина хвоста образуют направляющий механизм. Как показано на Фиг.7А, шипы 51 в форме ласточкина хвоста расположены таким образом, чтобы они окружали аппроксимирующую расположенную напротив поверхность 56.

[0034] При приведении нижней полуформы 2 и верхней полуформы 3 в сведенное состояние, пазы 41 в форме ласточкина хвоста, имеющиеся в опорном компоненте 4 нижней полуформы 2, и шипы 51 в форме ласточкина хвоста, имеющиеся в опорном компоненте 5 верхней полуформы 3, при их сопряжении друг с другом, как показано на Фиг.8, управляют плавным перемещением этих полуформ.

[0035] Пазы 41 в форме ласточкина хвоста и шипы 51 в форме ласточкина хвоста, образующие направляющие механизм, выполнены таким образом, чтобы даже при наличии разницы в степени теплового расширения опорного компонента 4 нижней полуформы 2 и опорного компонента 5 верхней полуформы 3 каждый паз 41 в форме ласточкина хвоста и соответствующий шип 51 в форме ласточкина хвоста могли оставаться в сопряжении при изменении взаимного расположения, сохраняя контакт между поверхностями своих боковых стенок, как указано штрихпунктирными линиями на Фиг.8, что позволяет "поглощать" разницу в степени теплового расширения.

[0036] При этом в прижатом друг к другу состоянии, когда нижняя полуформа 2 и верхняя полуформа 3 сведены вместе и сверху и снизу приложено давление, так как композитная лопатка FB вентилятора сильно закручена, горизонтальный компонент Н давления Pr на смолу действует на корень FBh и вершину FBt в противоположных направлениях, как показано на Фиг.9А и 9В. Таким образом, в представленном варианте возникает фиксированная точка, являющаяся точкой, в которой не возникает неравновесия между горизонтальными компонентами Н, действующими на корень FBh и вершину FBt, и центры 46о, 66о (56о, 76о) теплового расширения задают, исходя из положения этой фиксированной точки.

[0037] Далее в общем виде будет описан процесс формования композитной лопатки FB вентилятора с использованием устройства 1 для формования.

Сначала рабочий компонент 6 нижней полуформы 2 соединяют с опорным компонентом 4 этой полуформы при помощи соединительного штыря 11, при этом аппроксимирующие, расположенные напротив друг друга поверхности 46, 66 этих компонентов приходят в контакт друг с другом, в результате чего обеспечивается устойчивое прикрепление рабочего компонента 6 к опорному компоненту 4.

[0038] Затем рабочий компонент 7 нижней полуформы 3 соединяют с опорным компонентом 5 этой полуформы, при этом аппроксимирующие расположенные напротив друг друга поверхности 56, 76 этих компонентов приходят в контакт друг с другом, в результате чего обеспечивается устойчивое прикрепление рабочего компонента 7 к опорному компоненту 5.

[0039] После подготовки полуформ 2, 3 на рабочий компонент 6 нижней полуформы 2 в состоянии, когда форма открыта, устанавливают многослойный препрег Р, или наложенные один на другой листы препрега.

[0040] После этого верхнюю полуформу 3 перемещают вниз с использованием ползуна S, чтобы привести две полуформы в состояние сведения и прижатия друг к другу, при котором многослойный препрег Р зажат между рабочим компонентом 7 верхней полуформы 3 и рабочим компонентом 6 нижней полуформы 2.

[0041] При этом шипы 51 в форме ласточкина хвоста, имеющиеся в опорном компоненте 5 верхней полуформы 3, которые приходят в сопряжение с пазами 41 в форме ласточкина хвоста, имеющимися в опорном компоненте 4 нижней полуформы 2, управляют плавным перемещением верхней полуформы 3.

[0042] После этого при помощи катушек 8 для индукционного нагрева через рабочий компонент 6 и рабочий компонент 7 в многослойный препрег Р вводят тепло при одновременном приложении давления при помощи верхней полуформы 3 и нижней полуформы 2 к этому препрегу, в котором плавится термопластичная смола.

[0043] При этом, так как катушки 8 для индукционного нагрева установлены по схеме "одна на одну ячейку" в ячейках 62, созданных вдоль рабочей поверхности 61 рабочего компонента 6 нижней полуформы 2 таким образом, что они открыты в обратную от этой поверхности сторону, в этом рабочем компоненте при нагреве обеспечивается равномерное распределение температуры. Рабочий компонент 7 верхней полуформы 3 имеет катушки 8 для индукционного нагрева, установленные по такой же схеме, как и в нижней полуформе 2, поэтому в этом рабочем компоненте при нагреве обеспечивается равномерное распределение температуры.

[0044] Во время нагрева, если происходит тепловое расширение только рабочего компонента 6 с установленными внутри катушками 8 для индукционного нагрева, контакт между аппроксимирующими, расположенными напротив друг друга поверхностями 46, 66 опорного компонента 4 и рабочего компонента 6 сохраняется, так как эти поверхности образованы многоугольными гранями 46а - 46f, расположенными вокруг центра 46о теплового расширения, и многоугольными гранями 66а - 66f, расположенными вокруг центра 66о теплового расширения, соответственно, что позволяет многоугольным граням 66а - 66f находиться в скользящем контакте с соответствующими из многоугольных граней 46а - 46f. Другими словами, не допускается возникновение пространства между аппроксимирующими, расположенными напротив друг друга поверхностями 46, 66 опорного компонента 4 и рабочего компонента 6.

[0045] Кроме того, если при нагреве имеется разница в степени теплового расширения опорного компонента 4 нижней полуформы 2 и опорного компонента 5 верхней полуформы 3, пазы 41 в форме ласточкина хвоста и шипы 51 в форме ласточкина хвоста, образующие направляющий механизм, остаются в сопряжении при изменении взаимного расположения, как указано штрихпунктирными линиями на Фиг.8, что позволяет "поглощать" разницу в степени теплового расширения.

[0046] После приложения давления подачу энергии в катушки 8 для индукционного нагрева прекращают, и обеспечивают протекание охлаждающей текучей среды через каналы 9 охлаждения, имеющиеся в рабочем компоненте 7 верхней полуформы 3 и рабочем компоненте 6 нижней полуформы 2, чтобы охладить термопластичную смолу через эти компоненты для ее затвердевания. В результате из многослойного препрега Р путем формования получают изделие, а именно, композитную лопатку FB вентилятора.

[0047] В устройстве 1 для формования во время нагрева в рабочем компоненте 6 нижней полуформы 2 обеспечивается равномерное распределение температуры, так как катушки 8 для индукционного нагрева установлены по схеме "одна на одну ячейку" в ячейках 62, созданных вдоль рабочей поверхности 61 рабочего компонента 6 нижней полуформы 2 таким образом, что они открыты в обратную от этой поверхности сторону (то же справедливо и для верхней полуформы 3).

[0048] В дополнение к этому, в устройстве 1 для формования катушки 8 для индукционного нагрева, обеспеченные как источники тепла, непосредственно нагревают нижнюю полуформу 2, что позволяет увеличить толщину рабочих компонентов 6, 7 полуформ 2, 3 у рабочих поверхностей 61, 71, если сравнивать с опосредованным нагревом при существующем уровне техники, когда полуформы нагревают за счет выброса воздуха, нагретого нагревательными элементами средств нагрева, в области с задних сторон рабочих поверхностей полуформ, и, как следствие, позволяет соответствующим образом увеличить жесткость рабочих компонентов 6, 7, сделав ее достаточной.

[0049] В устройстве 1 для формования в рабочем компоненте 6 нижней полуформы 2 каналы 9 охлаждения проходят вдоль рабочей поверхности 61. Это позволяет охлаждать рабочий компонент 6 не только в каждой зоне (ячейке 62), но также и между зонами (между соседними ячейками 62), в результате чего обеспечивается равномерное распределение температуры при охлаждении.

[0050] В данном случае рабочий компонент 6 нижней полуформы 2 получен путем соединения множества примыкающих друг к другу рабочих пластин 63, образующих полуформу, при помощи диффузионной сварки, при этом каждый из каналов 9 охлаждения в рабочем компоненте 6 образован канавками 9а охлаждения, созданными в соседних рабочих пластинах 63, образующих полуформу, которые объединяются. Канавки 9а охлаждения предварительно создают в рабочих пластинах 63, образующих полуформу, таким образом, чтобы они проходили вдоль рабочей поверхности 61. Это позволяет задавать неизменное расстояние между каналом 9 охлаждения и рабочей поверхностью 61 или изменять расстояние между ними в зависимости от толщины многослойного препрега Р, которая в разных его частях является разной. Это также позволяет создавать трехмерный контур охлаждения.

[0051] При приложении давления к многослойному препрегу Р при помощи верхней полуформы 3 и нижней полуформы 2, на верхнюю полуформу 3 или нижнюю полуформу 2 действуют силы, вызывающие поперечное перемещение, и силы, вызывающие поворот. Поэтому предпочтительно создавать пазы 41 в форме ласточкина хвоста и шипы 51 в форме ласточкина хвоста, образующие направляющий механизм, таким образом, чтобы исключить эти силы.

[0052] Данный вариант был описан на основе примера, в котором устройство для формования композитного элемента с волоконным армированием, соответствующее этому изобретению, выполнено с возможностью формования композитной лопатки FB вентилятора турбовентиляторного двигателя, имеющей большой угол закручивания. Однако данный пример не накладывает ограничений на устройство для формования композитного элемента с волоконным армированием, соответствующее этому изобретению.

[0053] Например, устройство для формования композитного элемента с волоконным армированием, соответствующее этому изобретению, может быть выполнено с возможностью формования композитной лопатки статора турбовентиляторного двигателя, в этом устройстве каждая полуформа из пары полуформ содержит опорный компонент 4А и рабочий компонент 6А, части которых показаны на Фиг.10, причем опорный компонент 4А и рабочий компонент 6А имеют аппроксимирующие, расположенные напротив друг друга поверхности, форма которых является аппроксимацией формы рабочей поверхности 61А, и которые образованы, соответственно, прямоугольными гранями 46А, 46В, расположенными с противоположных сторон от центральной линии 46О теплового расширения и примыкающими друг к другу, и прямоугольными гранями 66А, 66В, расположенными с противоположных сторон от центральной линии 66О теплового расширения и примыкающими друг к другу.

[0054] В описанном здесь устройстве для формования композитного элемента с волоконным армированием смолы, которые можно использовать в качестве матрицы при создании препрега, включают термопластичные смолы, например, РЕЕК (полиэфирэфиркетон), PEI (полиэфиримид) и PIXA (термопластичный полиимид), и термореактивные смолы, например, эпоксидную смолу, фенольную смолу и полиимидную смолу.

[0055] Первым аспектом этого изобретения является устройство для формования композитного элемента с волоконным армированием, предназначенное для формования композитного элемента с волоконным армированием из наложенных один на другой листов препрега, состоящих из длинных углеродных волокон, пропитанных смолой, которое содержит пару полуформ, установленных с возможностью их сведения или разведения, источники тепла, предназначенные для нагрева смолы, содержащейся в препреге, через полуформы, находящиеся в сведенном и прижатом друг к другу состоянии, при котором между ними зажаты наложенные один на другой листы препрега, и каналы охлаждения, обеспечивающие протекание охлаждающей текучей среды, что позволяет охлаждать смолу, содержащуюся в препреге, через полуформы после нагрева этой смолы, причем каждая из полуформ имеет рабочую поверхность, которую приводят в контакт с наложенными один на другой листами препрега, рабочая поверхность разделена на множество областей, вдоль рабочей поверхности создано множество ячеек, таким образом, чтобы они были открыты в обратную от этой поверхности сторону, и чтобы каждая ячейка соответствовала одной области рабочей поверхности, источники тепла установлены в ячейках по одному на одну ячейку, и каналы охлаждения в каждой из полуформ созданы проходящими вдоль рабочей поверхности.

[0056] В устройстве для формования композитного элемента с волоконным армированием, соответствующем первому аспекту этого изобретения, источники тепла установлены по одному на одну ячейку в ячейках, созданных вдоль рабочей поверхности каждой из полуформ таким образом, чтобы они были открыты в обратную от этой поверхности сторону, и каналы охлаждения созданы проходящими вдоль рабочей поверхности каждой из полуформ. Это позволяет обеспечить равномерное распределение температуры при нагреве и охлаждении этих полуформ.

[0057] При выполнении нагрева полуформы нагревают при помощи источников тепла непосредственно, что позволяет увеличить толщину полуформ у рабочей поверхности, если сравнивать с опосредованным нагревом при существующем уровне техники, когда полуформы нагревают за счет выброса воздуха, нагретого нагревательными элементами средств нагрева, в область с задней стороны рабочей поверхности каждой полуформы, и, как следствие, позволяет соответствующим образом увеличить жесткость полуформ, сделав ее достаточной.

[0058] Согласно второму аспекту этого изобретения, каждая из полуформ содержит опорный компонент и рабочий компонент, создающий рабочую поверхность и прикрепленный к опорному компоненту с возможностью снятия и через теплоизолирующий элемент, расположенный между ними, рабочий компонент каждой из полуформ получен путем соединения при помощи диффузионной сварки множества примыкающих друг к другу рабочих пластин, образующих полуформу, которые проходят в направлении, совпадающем с направлением сведения и разведения полуформ, и рабочие пластины, образующие полуформу, имеют канавки охлаждения, созданные таким образом, чтобы в соседних пластинах они объединялись с созданием каналов охлаждения.

[0059] В устройстве для формования композитного элемента с волоконным армированием, соответствующем второму аспекту этого изобретения, когда рабочий компонент полуформы получают путем соединения при помощи диффузионной сварки рабочих пластин, образующих полуформу, которые примыкают друг к другу, каналы охлаждения создаются объединяющимися канавками охлаждения, созданными в соседних рабочих пластинах, образующих полуформу, причем канавки охлаждения предварительно созданы в рабочих пластинах, образующих полуформу, проходящими вдоль рабочей поверхности. Это позволяет задавать неизменное расстояние между каналом охлаждения и рабочей поверхностью или изменять расстояние между ними в зависимости от толщины наложенных один на другой листов препрега, которая в разных частях является разной. Это также позволяет создавать трехмерный контур охлаждения.

[0060] Согласно третьему аспекту этого изобретения, опорный компонент и рабочий компонент каждой из полуформ имеют аппроксимирующие, расположенные напротив друг друга поверхности, форма которых является аппроксимацией формы рабочей поверхности, причем аппроксимирующие, расположенные напротив друг друга поверхности опорного компонента и рабочего компонента полуформ, обе содержат множество многоугольных граней, которые расположены вокруг центра теплового расширения, возникающего при нагреве смолы, содержащейся в препреге, и примыкают друг к другу.

[0061] В устройстве для формования композитного элемента с волоконным армированием, соответствующем третьему аспекту этого изобретения, аппроксимирующие, расположенные напротив друг друга поверхности опорного компонента и рабочего компонента каждой полуформы, которые находятся в контакте друг с другом во время охлаждения, сохраняют этот контакт даже в случае, если во время нагрева происходит тепловое расширение только рабочего компонента полуформы, так как многоугольные грани рабочего компонента полуформы, расположенные вокруг центра теплового расширения, находятся в скользящем контакте с соответствующими многоугольными гранями опорного компонента полуформы.

[0062] Согласно четвертому аспекту этого изобретения, опорный компонент полуформы и рабочий компонент полуформы соединены вместе при помощи соединительного элемента, проходящего через их центры теплового расширения.

[0063] В устройстве для формования композитного элемента с волоконным армированием, соответствующем четвертому аспекту этого изобретения, при нагреве и охлаждении сохраняется удовлетворительный и надежный контакт между аппроксимирующими, расположенными напротив друг друга поверхностями опорного компонента полуформы и рабочего компонента полуформы.

[0064] Согласно аспектам этого изобретения с пятого по седьмой, опорные компоненты полуформ имеют направляющий механизм, предназначенный для управления перемещением полуформ друг относительно друга и "поглощения" разницы в степени теплового расширения полуформ.

[0065] В устройстве для формования композитного элемента с волоконным армированием, соответствующем любому из аспектов этого изобретения с пятого по седьмой, когда полуформы приводят в сведенное состояние, направляющий механизм управляет плавным перемещением этих полуформ, и если имеется разница в степени теплового расширения полуформ, направляющий механизм "поглощает" эту разницу.

[0066] Согласно восьмому аспекту этого изобретения, опорный компонент и рабочий компонент каждой из полуформ имеют аппроксимирующие, расположенные напротив друг друга поверхности, форма которых является аппроксимацией формы рабочей поверхности, причем каждая из аппроксимирующих, расположенных напротив друг друга поверхностей содержит множество прямоугольных граней, которые расположены с противоположных сторон от центральной линии теплового расширения, возникающего при нагреве смолы, содержащейся в препреге, и примыкают друг к другу.

[0067] В устройстве для формования композитного элемента с волоконным армированием, соответствующем восьмому аспекту этого изобретения, аппроксимирующие, расположенные напротив друг друга поверхности опорного компонента и рабочего компонента каждой полуформы, которые находятся в контакте друг с другом во время охлаждения, сохраняют этот контакт даже в случае, если во время нагрева происходит тепловое расширение только рабочего компонента полуформы, так как прямоугольные грани рабочего компонента полуформы, расположенные с противоположных сторон от центральной линии теплового расширения, находятся в скользящем контакте с соответствующими прямоугольными гранями опорного компонента полуформы.

Ссылочные обозначения

[0068]

1 - Устройство для формования композитного элемента с волоконным армированием

2 - Нижняя полуформа (входящая в пару полуформ)

3 - Верхняя полуформа (входящая в пару полуформ)

4, 4А, 5 - Опорный компонент полуформы

6, 6А, 7 - Рабочий компонент полуформы

8 - Катушка для индукционного нагрева (Источник тепла)

9 - Канал охлаждения

9а - Канавка охлаждения

10 - Теплоизолирующий элемент

11 - Соединительный штырь (Соединительный элемент)

41 - Паз в форме ласточкина хвоста (направляющий механизм)

46, 56 - Аппроксимирующая, расположенная напротив поверхность

46а - 46f - Многоугольная грань

46о, 66о - Центр теплового расширения

46А, 46В - Прямоугольная грань

46О, 66О - Центральная линия теплового расширения

51 - Шип в форме ласточкина хвоста (направляющий механизм)

56а - 56f - Многоугольная грань

56о, 76о - Центр теплового расширения

61, 61А, 71 - Рабочая поверхность

62 - Ячейка

63 - Рабочая пластина, образующая полуформу

64 - Вертикальное отверстие

66, 76 - Аппроксимирующая, расположенная напротив поверхность

66а - 66f - Многоугольная грань

66А, 66В - Прямоугольная грань

76а - 76f - Многоугольная грань

FB - Композитная лопатка вентилятора (Композитный элемент с с волоконным армированием)

Р - Многослойный препрег (Препрег)

Реферат

Изобретение относится к устройству 1 для формования композитного элемента с волоконным армированием. Устройство содержит пару полуформ 2, 3 для зажимания многослойного препрега Р, или наложенных один на другой листов препрега, состоящих из длинных углеродных волокон, пропитанных смолой, катушки 8 для индукционного нагрева, предназначенные для нагрева термопластичной смолы, содержащейся в препреге, через полуформы 2, 3, и каналы 9 охлаждения. Последние предназначены для охлаждения смолы через полуформы 2, 3 после ее расплавления. Причем каждая из полуформ 2, 3 имеет рабочую поверхность 61, 71, которую приводят в контакт с многослойным препрегом Р. Рабочая поверхность 61, 71 разделена на множество областей, и вдоль рабочей поверхности 61, 71 создано множество ячеек 62 таким образом, чтобы они были открыты в обратную от этой поверхности сторону. Каждая из них соответствует одной области этой поверхности. Катушки 8 индукционного нагрева установлены в ячейках 62, а каналы 9 охлаждения созданы в каждой из полуформ 2, 3 проходящими вдоль рабочей поверхности 61, 71. Технический результат, достигаемый при использовании устройства по изобретению, заключается в обеспечении достаточной жесткости полуформ 2, 3 и равномерного распределения температуры при нагреве и охлаждении. 6 з.п. ф-лы, 17 ил.

Комментарии