Интегрированная система охлаждения газа для электрической дуговой печи - RU2552803C2

Код документа: RU2552803C2

Чертежи

Описание

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННУЮ ЗАЯВКУ

[0001] Настоящая заявка испрашивает приоритет Предварительной Патентной Заявки США с серийным № 61/645260; поданной 10 мая 2012 года, которая включена в настоящее описание указанной ссылкой во всей своей полноте.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0002] Настоящее изобретение относится к интегрированному газоохладителю, способному к утилизации тепла при охлаждении дымового газа из электрической дуговой печи (EAF) для металлургической обработки, в частности для производства стали. Оно дополнительно относится к усовершенствованному устройству для охлаждения и очистки дымового газа в EAF-установке для производства и рафинирования стали и системе рекуперации тепловой энергии, способной к извлечению тепла и генерированию энергии из такого дымового газа для целей промышленного производства.

УРОВЕНЬ ТЕХНИКИ

[0003] При производстве чугуна и стали образуются большие количества горячего дымового газа, содержащего диоксид углерода, монооксид углерода, фтороводород, хлороводород, прочие газы, диоксины, тонкодисперсные твердые частицы и продукты возгонки, как загрязняющие вещества. Этот горячий дымовой газ должен быть очищен для удаления таких загрязняющих веществ перед тем, как дымовой газ будет выпущен в окружающую среду. Способ очистки газа общеизвестного типа, используемый для очистки горячего дымового газа, обычно называется способом «сухой очистки». Системы сухой очистки, применимые для очистки горячих дымовых газов с использованием способа сухой очистки, доступны, например, от компании ALSTOM Power Environment Control Systems (Осло, Норвегия). В сочетании с таким способом сухого скруббинга для очистки дымовых газов могут быть использованы дополнительные способы очистки дымовых газов, например, такие как способы удаления тонкодисперсных твердых частиц.

[0004] В настоящее время сталь получают плавкой и рафинированием чугуна и стального скрапа в металлургической печи, такой как электрическая дуговая печь (EAF) или основной кислородный конвертер (BOF). Исторически EAF была главным образом разработана и изготовлена как сварная стальная конструкция, защищенная от высоких температур огнеупорной футеровкой. В конце 70-х и 80-х годов в сталеплавильной промышленности начали борьбу с нагрузками на технологическое оборудование заменой дорогостоящего огнеупорного кирпича на водоохлаждаемые сводовые панели и водоохлаждаемые панели боковых стенок, размещенные на участках резервуара печи выше плавильной зоны. Такие водоохлаждаемые компоненты также применялись в футерованных печных трубопроводах в системах для отходящих газов. Один пример системы охлаждения с водоохлаждаемыми компонентами трубчатого змеевика представлен в Патенте США № 4207060. Как правило, змеевики сформированы из примыкающих друг к другу трубных секций с изогнутым оконечным фитингом, который создает проток для жидкостного хладагента через змеевики. Этот жидкостный хладагент нагнетают через трубы под давлением для максимизации теплопередачи. В современной технологии для формирования пластин и труб в таких системах используют углеродистую сталь и нержавеющую сталь.

[0005] Как было отмечено ранее, современные новейшие EAF-печи требуют контроля выбросов загрязняющих веществ для улавливания горячих дымовых газов, образующихся во время процесса производства стали. Как правило, дымы из EAF во время эксплуатации печи улавливают двумя путями. Один путь улавливания дымового газа состоит в применении вытяжного колпака печи (камина). Вытяжной колпак печи составляет часть конструкции заводского корпуса и улавливает дымовые газы, образованные во время загрузки и выпуска плавки. Вытяжной колпак печи также улавливает летучие выбросы, которые могут возникать во время процесса плавки. Обычно вытяжной колпак печи сообщается по текучей среде с тканевым рукавным фильтром по трубопроводу без водяного охлаждения. Тканевый рукавный фильтр включает мешочные фильтры, через которые дымовые газы проходят для улавливания и отделения дисперсных веществ из дымового газа.

[0006] Вторым путем или вариантом улавливания дымового газа, является магистральная линия печи. Во время цикла плавки в печи заслонка закрывает трубопровод к вытяжному колпаку и открывает трубопровод в магистральную линию. Магистральная линия находится в непосредственном сообщении с печью и представляет собой основной метод улавливания выбросов из печи. Магистральную линию сооружают из водоохлаждаемых трубопроводов, так как температуры могут достигать средней максимальной температуры 1250°С, с температурными максимумами приблизительно до 1800°С. Через магистральную линию и из нее дымовые газы выкачиваются из печи в систему очистки газов таким образом, что дымовые газы могут быть очищены перед выпуском в атмосферу.

[0007] В то время как современные водоохлаждаемые компоненты и/или трубопроводы являются эффективными в охлаждении горячих дымовых газов, генерированных в EAF, тепло из дымовых газов либо теряется, либо не без труда улавливается для других целей. Поэтому понятно, что существует потребность в утилизации тепла из EAF для извлечения энергии и использования для других целей, таких как генерирование электрической энергии.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0008] Согласно настоящему изобретению, газоохладитель для содержащего тонкодисперсные твердые частицы и загрязняющие вещества дымового газа из электрической дуговой печи (EAF) на сталеплавильном предприятии включает газовпускную камеру, газовыпускную камеру и многочисленные газоохладительные трубы. Каждая такая газоохладительная труба имеет входной конец, размещенный во впускной камере, и выходной конец, расположенный в выпускной камере. Кроме того, каждая газоохладительная труба имеет колоколообразный входной конец, включающий аэродинамически изогнутый профиль для ускорения газа, действующий для облегчения ламинарного течения дымового газа в газоохладительную трубу.

[0009] Колоколообразные входные концы газоохладительных труб рассчитаны на плавное ускорение течения дымового газа в газоохладительные трубы, тем самым в значительной степени предотвращая осаждение тонкодисперсных твердых частиц внутри газоохладительных труб. По существу, вышеупомянутая колоколообразная, аэродинамически изогнутая зона ускорения на входе каждой газоохладительной трубы содействует ускорению ламинарного течения дымового газа и препятствует сжатию потока (эффект «vena contracta», «местное сужение потока»). При отсутствии таких профилактических мер турбулентный поток дымового газа вызывал бы столкновение дымового газа с внутренними поверхностями газоохладительных труб, приводя к наслоению тонкодисперсных твердых частиц и/или коррозии внутри газоохладительных труб. В предпочтительном варианте осуществления изобретения повышенная скорость течения дымового газа в газоохладительных трубах должна быть в диапазоне приблизительно от 20 до 30 метров/секунду (м/сек), в зависимости от температуры дымового газа.

[0010] В предпочтительном варианте исполнения газоохладительные трубы формируют матрицу из взаимно параллельных труб, расположенных на расстоянии друг от друга. Газоохладительные трубы должны быть равномерно размещены на расстоянии друг от друга по поперечному сечению входных и выходных каналов для дымового газа впускных и выпускных напорных камер, соответственно. Входные и выходные концы газоохладительных труб должны иметь такие размеры и расположены так, чтобы выступать во впускную и выпускную напорные камеры.

[0011] Предлагаемый газоохладитель также включает оболочку или рубашку для хладагента, окружающую газоохладительные трубы. Эта охлаждающая оболочка оснащена входным и выходным каналами для хладагента. Традиционно оболочка для хладагента формирует часть наружного кожуха или корпуса газоохладителя. Хладагент, циркулирующий внутри оболочки для хладагента, предпочтительно представляет собой воду или другую подходящую жидкость. Чтобы сделать максимальной эффективность теплообмена, направление течения хладагента через внутренность оболочки для хладагента поверх наружных поверхностей газоохладительных труб должно быть противоположным направлению течения дымового газа внутри газоохладительных труб.

[0012] При работе впускная напорная камера газоохладителя сообщается по текучей среде с входным дымоходом, по которому горячий дымовой газ из электрической дуговой печи транспортируется к газоохладителю. Выпускная напорная камера соединена с выходным дымоходом, по которому охлажденный дымовой газ выводится наружу из газоохладителя.

[0013] Горячий дымовой газ поступает во впускную напорную камеру газоохладителя через рассеивающий расходящийся входной участок, который замедляет течение дымового газа до относительно низкой скорости таким образом, что дымовой газ стабилизируется и протекает равномерно в матрицу из колоколообразных входных каналов газоохладительных труб. Проходное сечение потока дымового газа впускной напорной камеры и матрицы охладительных труб в ней рационально подбирают таким образом, что рассеивающий расходящийся входной участок впускной напорной камеры замедляет поток горячего дымового газа до относительно низкой скорости без создания зон турбулентности, которые вызывали бы неприемлемое накопление окалины внутри впускной напорной камеры. Скорость течения дымового газа во впускной напорной камере согласно предпочтительному варианту осуществления изобретения должна быть в диапазоне приблизительно от 8 до 12 м/сек, в зависимости от температуры газа. Охлажденный дымовой газ поступает в выпускную напорную камеру из выходных концов газоохладительных труб, и скорость течения дымового газа постепенно повышается посредством сходящегося выходного участка перед выведением охлажденного дымового газа в сообщающийся по текучей среде выпускной дымоход.

[0014] Впускная и выпускная напорные камеры предпочтительно являются съемными с участка охлаждающей рубашки газоохладителя. Эта разборная конструкция обеспечивает преимущество в возможности простого демонтажа и очистки впускных и выпускных напорных камер и входных и выходных участков охладительных труб, если в этом возникнет необходимость. Однако нужда в такой очистке сведена к минимуму благодаря вышеупомянутым мерам, предпринятым во избежание турбулентности потока дымового газа.

[0015] Кроме того, согласно обсуждаемому варианту исполнения, усовершенствованное устройство для охлаждения и очистки дымового газа для сталеплавильной EAF-установки включает по меньшей мере один охладитель дымового газа в форме газотрубного теплообменника, включающего многочисленные газоохладительные трубы, предназначенные для того, чтобы принимать и пропускать через них дымовой газ в режиме ламинарного течения, и сообщающиеся по текучей среде с газоочистной системой. Как таковой, охладитель дымового газа присоединен для получения дымового газа из EAF перед пропусканием охлажденного дымового газа в систему очистки дымового газа. Предложенный охладитель дымового газа принимает дымовые газы при температуре в диапазоне от 800 до 1250°С и направляет в систему очистки дымового газа дымовые газы, имеющие температуру в диапазоне от 100 до 250°С. Такой температурный диапазон, после смешения с вторичными газами из вытяжного колпака печи, пригоден для системы очистки дымового газа, оснащенной тканевым фильтром для удаления тонкодисперсных твердых частиц из дымового газа.

[0016] Охлаждение дымового газа перед его поступлением в систему очистки дымового газа является преимущественным в обстоятельствах, где дымовой газ, выходящий из EAF, имеет температуру, которая превышают температурные эксплуатационные параметры системы очистки дымового газа. Для достижения необходимого охлаждения дымового газа в обсуждаемом охладителе дымового газа используют охлаждающую рубашку вокруг газоохладительных труб с образованием части системы замкнутого контура циркуляции хладагента, которая связывает охладитель дымового газа с устройством для извлечения тепловой энергии из циркулирующего хладагента и выводит тепло в окружающую среду и/или передает тепло в последующие системы предприятия для использования. Предпочтительно система замкнутого контура циркуляции хладагента обеспечивает циркуляцию хладагента через охлаждающую рубашку в направлении, противоположном течению дымового газа через газоохладительные трубы. Наиболее целесообразно, если хладагентом в системе замкнутого контура циркуляции хладагента является вода.

[0017] В одном варианте изобретения, в особенности (но не только) пригодном для местностей с жарким климатом, систему замкнутого контура циркуляции хладагента присоединяют для циркуляции хладагента через абсорбционную холодильную установку, в которой используется тепло, извлеченное из дымового газа, для получения охлажденной воды для циркуляции через дополнительную или вторую систему замкнутого контура циркуляции хладагента и выведения тепла в окружающую среду. В альтернативном варианте, система замкнутого контура циркуляции хладагента может быть присоединена для циркуляции хладагента через теплообменник, который выводит тепло в окружающую среду и/или в дополнительные системы предприятия для использования.

[0018] В еще одном аспекте предложенное изобретение представляет способ охлаждения дымового газа из сталеплавильной EAF-установки, включающей систему очистки дымового газа, включающий стадии, в которых пропускают дымовой газ при начальной температуре, превышающей температуру, которая является допустимой для системы очистки дымового газа, через многочисленные газоохладители, предназначенные для принятия дымового газа в параллельном размещении относительно друг друга, причем газоохладители включают матрицу из газоохладительных труб, конфигурированных для принятия и пропускания через них дымового газа в режиме ламинарного течения, создают циркуляцию хладагента по наружной стороне газоохладительных труб для охлаждения дымового газа путем косвенного переноса теплоты дымового газа на хладагент, тем самым охлаждая дымовой газ до температуры, приемлемой для системы очистки дымового газа, и пропускают охлажденный дымовой газ в систему очистки дымового газа.

[0019] В еще одном дополнительном аспекте обсуждаемое изобретение представляет систему утилизации тепловой энергии из дымового газа, образованного в сталеплавильной EAF-установке, включающую по меньшей мере один охладитель дымового газа, присоединенный для принятия дымового газа из EAF и пропускания охлажденного дымового газа в систему очистки дымового газа, систему охлаждения, в которой хладагент циркулирует по меньшей мере через один охладитель дымового газа, и устройство для извлечения тепловой энергии, присоединенное для извлечения тепловой энергии из хладагента для дополнительного использования на предприятии или для выведения в окружающую среду.

[0020] Устройство для извлечения тепловой энергии может включать абсорбционную холодильную установку, в которой применяют хладагент, нагретый охладителем дымового газа, для получения охлажденной воды для циркуляции в дополнительные системы предприятия для использования, такие как одна или более батарей для охлаждения воздуха в воздухозаборнике газотурбинной энергетический установки, система кондиционирования воздуха, или схема централизованного районного холодоснабжения. В альтернативном варианте, устройство для извлечения тепловой энергии может включать теплообменник, в котором используют хладагент, нагретый охладителем дымового газа, для нагревания воды для циркуляции в дополнительные системы предприятия для использования, такие как одна или более силовых установок комбинированного цикла, опреснительная установка, или схема централизованного районного теплоснабжения. Например, дополнительная система предприятия, в которой используется извлеченная тепловая энергия, может включать устройство для предварительного нагревания воды для питания котла в силовой установке комбинированного цикла. В альтернативном варианте, устройство для извлечения тепловой энергии может включать установку, работающую по органическому циклу Ренкина, также известную как «ORC», пригодную для производства электроэнергии из низкотемпературных источников.

[0021] Дополнительные аспекты изобретения будут очевидными из нижеследующего описания и пунктов патентной формулы.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0022] Примерные варианты осуществления обсуждаемого изобретения описаны ниже с привлечением сопроводительных чертежей, в которых:

Фигура 1 схематически представляет блок-схему EAF-установки для производства стали с охладителем дымового газа и связанной с ним системой утилизации тепла согласно настоящему изобретению;

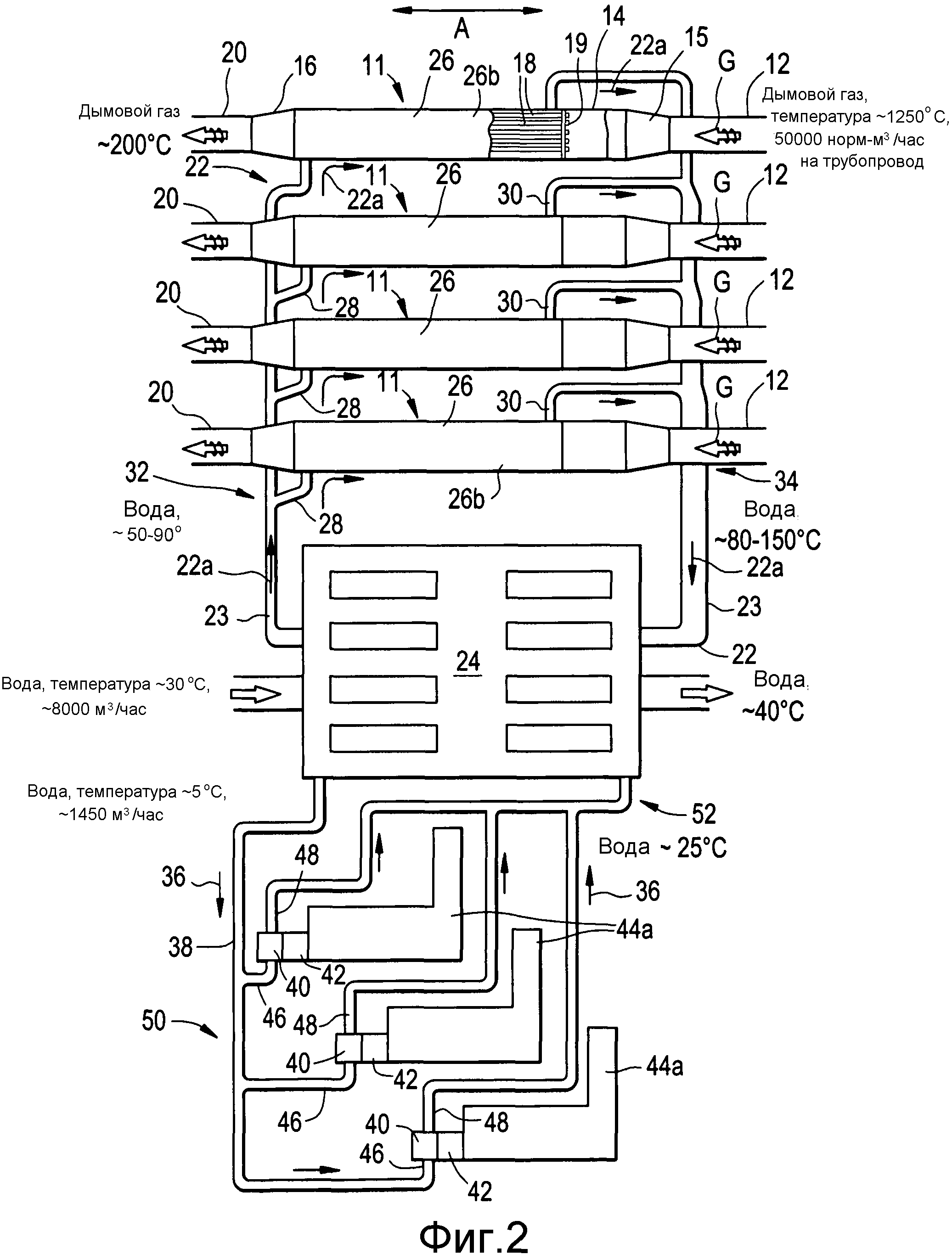

Фигура 2 схематически представляет вид сбоку охладителя дымового газа согласно настоящему изобретению со связанной с ним системой утилизации тепла; и

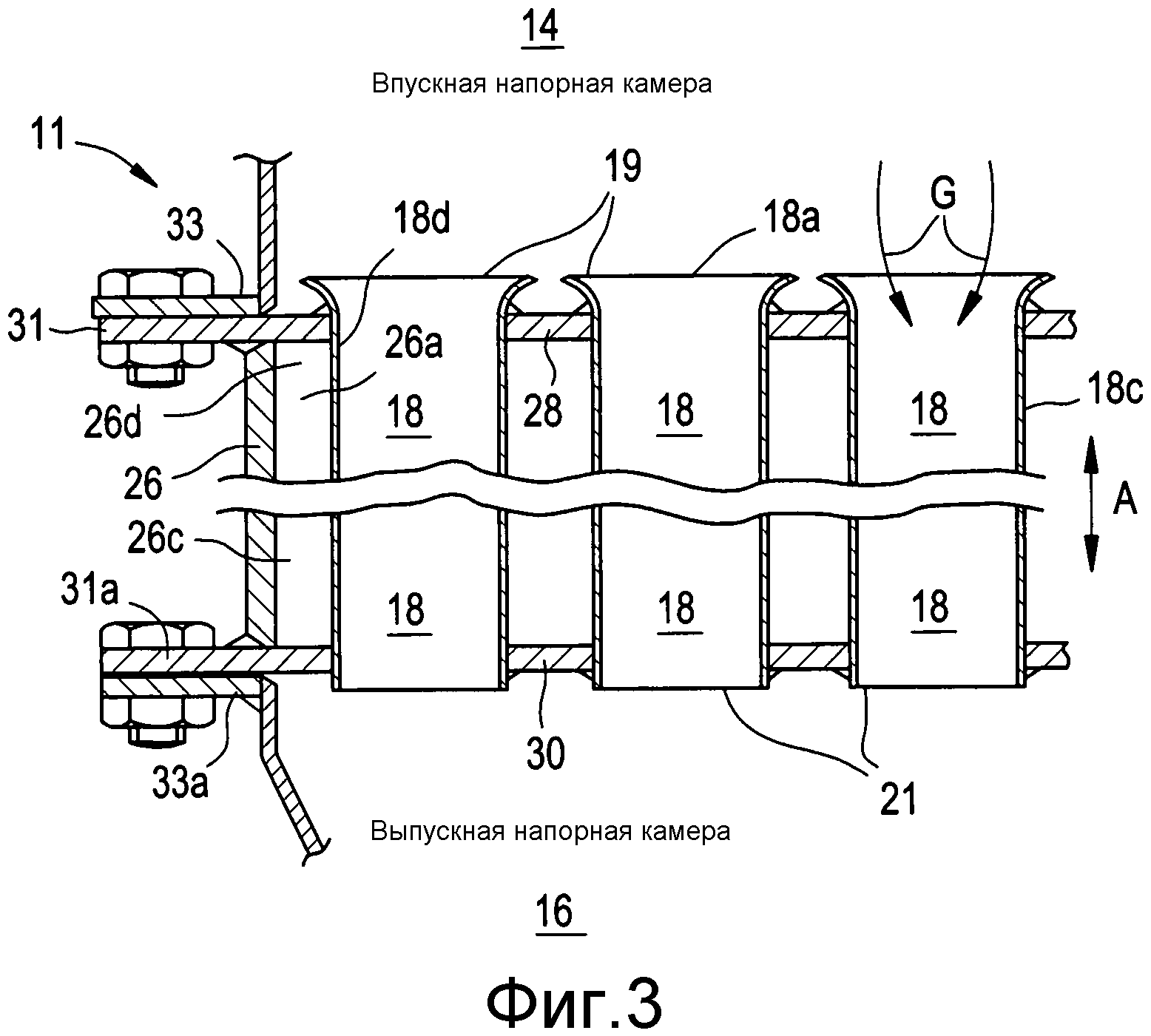

Фигура 3 схематически представляет вид сбоку в разрезе части охладителя дымового газа из Фигуры 2.

Подробное описание предпочтительных вариантов исполнения

[0023] Система, иллюстрированная на Фигурах 1-3, представляет собой примерный вариант осуществления обсуждаемого изобретения. Каждый признак или параметр системы, иллюстрированный на Фигурах 1-3, или подробно описанный ниже, до некоторой степени подвержен вариации в процессе подробного проектирования системы для соответствия требованиям конкретного предприятия для производства чугуна и стали.

[0024] Как лучше всего иллюстрировано на Фигуре 2, в настоящей системе используют принцип охлаждения, который ранее не применялся для охлаждения горячего дымового газа из электрической дуговой печи (EAF) для производства чугуна и стали, а именно, газоохладитель 11, включающий теплообменник газотрубного типа. Как таковая, EAF (не показана), способная производить 1000000 тонн стали в год, образует в процессе от около 150000 до 200000 норм-м3/час горячего, содержащего тонкодисперсные твердые частицы и включающего продукты возгонки дымового газа. По существу этот объем горячего дымового газа эквивалентен приблизительно 50000 норм-м3/час дымового газа, приходящихся на магистральный трубопровод 12, если используют четыре трубопровода, как иллюстрировано на Фигуре 2. Этот горячий дымовой газ, генерированный EAF-установкой, транспортируется по одному или более находящимся в сообщении по текучей среде магистральным трубопроводам 12, и, как иллюстрировано, каждый магистральный трубопровод 12 оснащен своим собственным газоохладителем 11.

[0025] Каждый газоохладитель 11 имеет впускную напорную камеру 14 для замедления и стабилизации потока горячего дымового газа, поступающего из магистрального трубопровода 12, и выпускную напорную камеру 16 для выведения охлажденного дымового газа в трубопроводную систему 20. Каждая из впускных напорных камер 14 имеет диаметр от около 1 до 3 метров, и каждая имеет рассеивающий расходящийся входной участок 15, который замедляет дымовой газ, «G», без существенной турбулентности. Скорость течения дымового газа уменьшается расходящимся входным участком 15 до относительно низкой скорости от около 8 до 12 метров/секунду (м/сек). Выпускные напорные камеры 16 имеют сходящийся сужающийся профиль для повышения скорости течения охлажденного дымового газа, протекающего в трубопроводную систему 20.

[0026] Охлаждение дымового газа производится передачей тепла от дымового газа хладагенту 22а, такому как охлаждающая вода, циркулирующему в системе 22 замкнутого контура охлаждения, которая находится под давлением от около 2 до 10 бар (0,2-1,0 МПа). Насосы (не показаны), создающие циркуляцию хладагента 22а по трубопроводам 23, сообщаются по текучей среде с абсорбционной холодильной установкой 24 и с внутренностью 26а охлаждающей оболочки или рубашки 26, которая формирует часть наружной оболочки или кожуха каждого газоохладителя 11. Охлаждающие рубашки 26 соединены в систему 22 охлаждения параллельно друг другу таким образом, что входы 28 и выходы 30 сообщаются по текучей среде с «холодной» и «горячей» ветвями 32, 34, соответственно, системы 22 охлаждения.

[0027] В этом варианте исполнения газоохладители 11 снижают температуру дымового газа от около 1250°С, с максимальными значениями вплоть до 1850°С, во впускной напорной камере 14, до уровня от около 200°С до 250°С в выпускных напорных камерах 16, в которые вводится более холодный вторичный вентиляционный газ из вытяжного колпака печи. После смешения с более холодным вторичным воздухом дымовой газ охлаждается в достаточной степени для поступления в упомянутую ранее газоочистную систему 4 типа тканевого фильтра. Между тем, когда дымовой газ охлаждается в газоохладителе 11, температура хладагента 22а повышается от величины от около 50°С до 90°С при его выходе из абсорбционной холодильной установки 24 до уровня от около 80°С до 150°С при его выходе 30 из охлаждающей рубашки 26.

[0028] Как правило, газоохладители 11 будут цилиндрическими, с охлаждающими рубашками 26, имеющими такой же диаметр, как впускные и выпускные напорные камеры 14 и 16, соответственно. Участок стенки 26b охлаждающей рубашки 26 на самом верхнем газоохладителе 11 на Фигуре 2 показан вырезанным, чтобы обнажить пучок газоохладительных труб 18, занимающих внутренность 26а газоохладителя 11 и находящихся в сообщении по текучей среде между впускными и выпускными напорными камерами 14 и 16 соответственно. Внутри каждого газоохладителя 11 будет находиться гораздо большее число газоохладительных труб 18, чем может быть иллюстрировано на Фигуре 2, например, от около 500 до 900 труб, в зависимости от диаметра охлаждающей рубашки 26. Газоохладительные трубы 18 равномерно размещены на расстоянии друг от друга по внутреннему сечению 26а охлаждающей рубашки 26 и внутри впускных и выпускных напорных камер 14 и 16 соответственно. Как также иллюстрировано на Фигуре 2, для доведения до максимума эффективности теплопередачи от дымового газа G к хладагенту 22а общее направление течения хладагента 22а через охлаждающие рубашки 26 является противоположным течению дымового газа G через газоохладительные трубы 18.

[0029] Для удобства иллюстрирования на Фигуре 2 газоохладители 11 показаны с протяженной основной осью «А», ориентированной горизонтально. Однако на Фигуре 3 газоохладитель 11 иллюстрирован с протяженной основной осью «А», ориентированной вертикально. При работе протяженная вертикально основная ось А предпочтительно представляет ориентацию для теплообменника газотрубного типа. Дымовой газ поступает в газоохладительные трубы 18 на их верхних концах 18а, тогда как хладагент 22а входит в охлаждающую рубашку 26 с нижнего конца 26с, протекает вверх мимо газоохладительных труб 18 для их охлаждения, и выходит из охлаждающей рубашки 26 на верхнем конце 26d. Циркуляции хладагента 22а содействует то обстоятельство, что по мере его нагревания в контакте с газоохладительными трубами 18 он становится менее плотным и естественным образом поднимается к верхнему концу 26d охлаждающей рубашки 26.

[0030] Поскольку газоохладительные трубы 18 содержат горячий дымовой газ, направляемый из EAF в соответствии с изобретением, газоохладительные трубы 18 должны быть тщательно рассчитаны в отношении аэродинамических характеристик для регулирования отложения пыли из дымового газа до минимальной степени, чтобы поддерживать эффективный теплоперенос через стенки 18с газоохладительных труб 18 и в хладагент, протекающий мимо них в охлаждающих рубашках 26. Аэродинамически рассчитанная конструкция обеспечивает то, чтобы векторы скорости потока дымового газа сохраняются по существу параллельными стенкам 18с газоохладительных труб 18 во время течения по ним.

[0031] Как более ясно показано на Фигуре 3, каждая газоохладительная труба 18 имеет входной конец 19, который выступает во впускную напорную камеру 14, и выходной конец 21, который выступает в выпускную напорную камеру 16. Каждый входной конец 19 включает аэродинамически сформированный раструбный сходящийся участок, предназначенный для равномерного повышения скорости потока дымового газа «G» в газоохладительных трубах 18 от вышеупомянутой скорости на уровне около 8 до 12 м/сек во впускной напорной камере 14 до величины от около 20 до 30 м/сек в газоохладительных трубах 18. Поддержание ламинарного характера втекания в газоохладительные трубы 18, в то же время с повышением скорости течения, позволяет избежать турбулентности и предотвращает осаждение пыли на внутренних стенках 18d газоохладительных труб 18.

[0032] Размеры газоохладительных труб 18 для получения оптимальной скорости течения дымового газа будут составлять компромисс между несколькими переменными параметрами, такими как падение давления, эффективность теплообмена, факторы загрязнения и общие габариты газоохладителя 11. Оптимизация будет достигаться в результате эксплуатационных испытаний. В настоящем варианте исполнения каждая газоохладительная труба 18 имеет диаметр от около 1 до 3 метров и длину от около 5 до 8 метров.

[0033] Согласно Фигуре 3, следует отметить, что впускные и выпускные напорные камеры 14, 16, соответственно, являются съемными с участка охлаждающей рубашки 26 газоохладителя 11. Демонтаж упрощается оснащением охлаждающей рубашки 26 торцевыми пластинами 28, 30. Торцевые пластины 28, 30 не только отделяют находящуюся под давлением охлаждающую рубашку 26 от впускных и выпускных напорных камер 14, 16, соответственно, но также оснащены соединенными болтами фланцами 31, 31а для сопряжения с подобными сболченными фланцами 33, 33а на впускных и выпускных напорных камерах 14, 16. Эта конструкция позволяет относительно просто разбирать, проводить техническое обслуживание и очищать впускные и выпускные напорные камеры 14, 16 и входные концы 19 и выходные концы 21 газоохладительных труб 18, если это по обстоятельствам становится необходимым.

[0034] Следует отметить, что нет необходимости в выдерживании взаимоотношения «один-к-одному» между магистральными трубопроводами 12 и газоохладителями 11, как показано на Фигуре 2. Фактически может быть предпочтительным подразделение потока дымового газа от одного магистрального трубопровода 12 на два или более расположенных вертикально газоохладителя 11. В принципе тем самым было бы проще регулировать течение хладагента 22а через охлаждающие рубашки 26, и это сделало бы более управляемым выдерживание размеров и сложности каждого газоохладителя 11.

[0035] Альтернативой объединению двух или более газоохладителей 11 с одним магистральным трубопроводом 12 является ситуация, где один или более газоохладителей 11 следуют один за другим относительно течения дымового газа. Это представляет собой еще один возможный вариант осуществления настоящего изобретения.

[0036] Квалифицированный специалист будет предполагать возможное использование изобретения в интервалах параметров металлургических процессов. Примеры возможных интервалов и предпочтительные контрольные показатели для вышеописанного варианта исполнения приведены ниже в Таблице.

[0037] Как было упомянуто ранее, существует тенденция строить сталеплавильные EAF-установки в тропических или субтропических областях мира. В этих областях электрическую энергию для EAF производят на электростанциях с газовым отоплением с использованием силовых блоков 44а, включающих генераторы с газотурбинным приводом. Типичная газовая турбина, используемая в такой ситуации, представляет собой машину ALSTOM® GT13 E2M с общей выходной мощностью 180 МВт, работающую по простому циклу.

[0038] Ограничивающим фактором для эффективности и выходной мощности газовых турбин простого цикла является температура воздуха на впуске компрессора. В тропических областях их рассчитывают на температуру воздуха на впуске компрессора на уровне 35°С. Вырабатываемая энергия типичного силового блока простого цикла (только газотурбинного) может быть повышена более чем на 10%, если температуру воздуха на впуске компрессора понизить от 35°С до около 15°С. Настоящее изобретение облегчает создание такого охлаждения воздуха на впускном канале силовых блоков 44а тем, что теплота, отведенная из газоохладителей 11, может быть использована в качестве источника энергии для промышленной холодильной установки 24 абсорбционного типа, выходящая из которой охлажденная вода может быть применена для снижения температур воздуха на воздухозаборнике компрессора. Следует напомнить, что для ранее приведенных эксплуатационных параметров каждый газоохладитель 11 может охлаждать от 50 до 200000 норм-м3/час дымового газа от температуры 1250°С до температуры 250°С. Это значит, что приблизительно 45 МВт тепловой энергии удаляются из дымового газа газоохладителями 11 и абсорбционной холодильной установкой 24. Как таковая, эта энергия используется холодильной установкой 24 для получения приблизительно 1450 м3/час холодной воды 36 с температурой 5°С. Охлажденная вода 36 циркулирует через теплоизолированные трубопроводы 38 к теплообменникам 40, например, батареям воздухоохладителей, размещенных на впускных каналах 42 трех газотурбинных силовых блоков 44а. Теплообменники 40 соединены с холодильной установкой 24 параллельно друг другу, причем их входы 46 и выходы 48 сообщаются по текучей среде с «холодными» и «горячими» ветвями 50, 52, соответственно, холодильной установки 24 с замкнутым контуром циркуляции охлаждающей воды. Вышеупомянутый газотурбинный силовой блок 44а GT13 E2M протягивает 1,548×106 норм-м3/час воздуха через свою компрессорно-турбинную систему, работая в своем нормальном непрерывном режиме. Стандартные термодинамические расчеты показывают, что этот воздушный поток может быть охлажден от температуры 35°С до 15°С с использованием вышеупомянутого количества охлажденной воды, тем самым значительно повышая производительность и выходную мощность газовой турбины и, следовательно, силового блока.

[0039] Как было упомянуто ранее, теплота, извлеченная из дымового газа, может быть использована для повышения производительности при получении энергии в силовом блоке с газотурбинным приводом простого цикла на 10% или более. Эта дополнительная мощность может быть применена, например, для увеличения производительности сталеплавильной EAF-установки без необходимости вложения средств в дополнительную электростанцию.

[0040] Следует отметить, что, альтернативно или дополнительно, охлажденную воду, полученную вышеуказанным путем, можно было бы использовать для кондиционирования воздуха и охлаждения строений или жилых районов, то есть для целей, которые являются весьма существенными в тропических и субтропических областях.

[0041] В то время как силовые блоки 44а были описаны выше как работающие по простому циклу в иллюстративных целях, они альтернативно могут включать силовые установки комбинированного цикла, в которых отходящее тепло из выхлопа газовой турбины используют для получения водяного пара для привода паровой турбины, соединенной с электрическим генератором. Благодаря большему тепловому коэффициенту полезного действия комбинированных циклов относительно простого цикла, теплота дымового газа из присоединенных установок для получения чугуна и стали, будучи извлеченной и использованной в абсорбционной холодильной установке, как было описано выше, будет обеспечивать производительность холодильной установки, которая на 50% превышает потребность компрессора в холодном воздухе в присоединенных силовых блоках комбинированного цикла. Этот избыток производительности холодильной установки опять же может быть использован в последующем, например, для кондиционирования воздуха и охлаждения строений или жилых районов.

[0042] Вне зависимости от того, используются ли силовые блоки простого цикла или комбинированного цикла, комбинация газоохладителя 11 с абсорбционной холодильной установкой 24 и охладителями 40 на воздухозаборнике газовой турбины является экономически целесообразной для предприятий по производству чугуна и стали в тропических и субтропических областях.

[0043] На Фигуре 1, иллюстрирована холодильная установка 24 с использованием серии из восьми промышленных холодильных установок абсорбционного типа, таких как одноконтурные абсорбционные холодильные установки York MillenniumTM YIA-14F3, или их эквиваленты от других производителей. В зависимости от требуемой производительности охлаждения и уровней производительности абсорбционных холодильных установок могли бы быть использованы холодильные установки числом меньше восьми или больше восьми. Для отведения низкотемпературного тепла от воды или иного хладагента с температурой от 90°С до 150°С, возвращенной из газоохладителей 11, и из воды с температурой 25°С, возвращенной из теплообменников 40 на воздухозаборе, холодильные установки используют большие объемы воды. Она предпочтительно представляет собой морскую воду, поскольку многие производственные установки в настоящее время строят вблизи побережья для упрощения бестарной транспортировки сырьевых материалов для производства. 8000 м3/час морской воды, поступающие в холодильную установку 24 при температуре 30°С, будут возвращены в море с температурой 40°С, выполнив требуемое охлаждение двух систем замкнутого контура циркуляции охлаждающей воды.

[0044] В то время как в настоящем изобретении было упомянуто применение одноконтурных абсорбционных холодильных установок, этим не исключается возможность использования двух- или многоконтурных абсорбционных холодильных установок. Однако последние два типа, хоть и более эффективные, чем одноконтурные абсорбционные холодильные установки, требуют подведения более высококачественного тепла, чем одноконтурные холодильные установки. Качество подводимого тепла, доступного для абсорбционных холодильных установок, главным образом зависит от температуры дымового газа, поскольку это влияет на входную температуру воды, подаваемой в абсорбционные холодильные установки.

[0045] Абсорбционные холодильные установки используют в качестве устройств для утилизации тепловой энергии, извлеченной из горячих дымовых газов. В альтернативном варианте, изобретение также предусматривает, что тепловая энергия, извлеченная газоохладителями 11, может быть использована в дополнительной установке 44, такой как одна или более силовых установок комбинированного цикла, опреснительная установка или схема централизованного районного теплоснабжения. Поэтому, если абсорбционную холодильную установку 24 на Фигуре 1 просто заменить подходящим теплообменником (не показан), то тепловая энергия, извлеченная газоохладителями 11, может быть использована для предварительного нагревания воды для питания котла для паропроизводящей части комбинированного цикла, предварительного нагревания воды, опресняемой в опреснительной установке, или нагревания воды для циркуляции в пределах схемы централизованного районного теплоснабжения. Конечно, с помощью вышеуказанного устройства могут быть повышены коэффициенты полезного действия силовой установки комбинированного цикла и опреснительной установки.

[0046] Настоящее изобретение было описано выше сугубо в качестве примера, и модификации могут быть сделаны в пределах области изобретения как заявленного. Изобретение также заключается в индивидуальных признаках, описанных или подразумеваемых в нем, или показанных или подразумеваемых в чертежах, или в любой комбинации любых таких признаков, или любом обобщении любого из таких признаков или комбинации, которые распространяются на их эквиваленты. Таким образом, объем и область настоящего изобретения не должны быть ограничены любым из вышеописанных примерных вариантов осуществления. Каждый признак, раскрытый в описании изобретения, в том числе в пунктах патентной формулы и чертежах, может быть заменен альтернативными признаками, служащими тем же, эквивалентным или подобным целям, если недвусмысленно не оговорено нечто иное.

[0047] Если контекст четко не требует иного, на всем протяжении описания и пунктов патентной формулы слова «включают», «включающий» и тому подобные должны толковаться в инклюзивном смысле, как противоположном исключающему или исчерпывающему смыслу; другими словами, в смысле «включающий, но не ограничивающийся таковым».

Реферат

Изобретение относится к охладителю дымового газа для охлаждения необработанного, горячего дымового газа из электрической дуговой печи предприятия по производству чугуна и стали. Каждый охладитель дымового газа имеет газовпускную камеру, газовыпускную камеру и матрицу из газоохладительных труб, протяженных между впускной камерой и выпускной камерой и входящих в них. Каждая газоохладительная труба имеет колоколообразный входной конец, имеющий аэродинамически изогнутый профиль для ускорения газа, эффективный для облегчения ламинарного течения дымового газа в газоохладительную трубу. Раскрыты также способ и устройство для охлаждения и очистки дымового газа печи и система утилизации тепла дымового газа печи. Обеспечивается возможность принятия дымового газа непосредственно из электрической дуговой печи без возникновения закупоривания пылью и продуктами возгонки, присутствующими в дымовом газе. 4 н. и 16 з.п. ф-лы, 3ил., 1табл.

Формула

газовпускную камеру, сообщающуюся по текучей среде с печью;

газовыпускную камеру и

газоохладительные трубы, причем каждая газоохладительная труба имеет входной конец во впускной камере и выходной конец в выпускной камере и каждая газоохладительная труба имеет колоколообразный входной конец, выполненный с аэродинамически изогнутым профилем для ускорения газа, эффективным для предотвращения турбулентности потока газа и осаждения пыли в газоохладительной трубе.

по меньшей мере один газоохладитель дымового газа в форме газотрубного теплообменника, включающего газоохладительные трубы, каждая из которых имеет колоколообразный входной конец, выполненный с аэродинамически изогнутым профилем для ускорения газа, эффективным для предотвращения турбулентности потока газа и осаждения пыли в газоохладительной трубе, и предназначена для приема и пропускания дымового газа в режиме ламинарного течения из печи, и

систему очистки дымового газа, сообщающуюся по текучей среде для принятия охлажденного дымового газа по меньшей мере из одного охладителя дымового газа.

пропускают дымовой газ при начальной температуре, превышающей температуру, которая является допустимой для системы очистки дымового газа, через газоохладители, предназначенные для принятия дымового газа в параллельном размещении относительно друг друга из печи, причем газоохладители включают матрицу из газоохладительных труб, каждая из которых имеет колоколообразный входной конец, выполненный с аэродинамически изогнутым профилем для ускорения газа, эффективным для предотвращения турбулентности потока газа и осаждения пыли в газоохладительной трубе, и предназначена для приема и пропускания дымового газа в режиме ламинарного течения;

создают циркуляцию хладагента по наружной стороне газоохладительных труб для охлаждения дымового газа путем переноса теплоты дымового газа в хладагент, тем самым охлаждая дымовой газ до температуры, приемлемой для системы очистки дымового газа; и

пропускают охлажденный дымовой газ в систему очистки дымового газа.

по меньшей мере один газоохладитель, выполненный по одному из пп. 1-7,

устройство для охлаждения и очистки дымового газа, выполненное по одному из пп. 8-13, и

устройство для извлечения тепловой энергии, присоединенное к упомянутому устройству для охлаждения и очистки дымового газа, для извлечения тепловой энергии из хладагента и выведения его в окружающую среду или пропускания его в последующую установку для утилизации тепла.

теплообменное устройство в воздухозаборном канале газотурбинной силовой установки;

систему кондиционирования воздуха;

схему холодоснабжения.

силовую установку комбинированного цикла,

опреснительную установку,

схему теплоснабжения.

Комментарии