Газогенератор, узел горловины газогенератора и способ частичного окисления топливной смеси - RU2128208C1

Код документа: RU2128208C1

Чертежи

Описание

Производство синтетического газа в обычных газогенераторах обычно осуществляют путем частичного окисления топливной смеси при сравнительно высокой температуре. Получаемые в результате продукты сгорания содержат требуемый синтетический газ вместе с некоторым количеством не сгоревших текучих веществ.

Если топливная смесь содержит твердое вещество, такое как кокс или угольные породы, состав кокса или угля может обусловить неполное сгорание переменного его количества, которое будет пропущено через газогенератор, оставаясь в твердом виде. Значительное количество твердых компонентов потока будет перенесено в камеру гашения газогенератора, однако по меньшей мере часть их останется на стенках газогенератора, образуя шлак. Находясь в горячем пластичном состоянии, шлак постепенно стечет вниз в ванну гашения газогенератора или затвердеет, когда газогенератор будет остановлен и температура понизится.

В процессе производства синтетического газа наступает некоторый момент, когда присутствие избыточного количества шлака в газогенераторе явно начинает неблагоприятно влиять на процесс газификации. В это время газогенератор останавливают специально для того, чтобы размягчить шлак или осуществить действия по его удалению.

Такие действия заключаются в основном во введении горючей смеси в камеру сгорания газогенератора для того, чтобы в результате существенного повышения температуры шлак размягчился и под действием силы тяжести стек в ванну гашения.

Эта процедура имеет одно явно вредное следствие, особенно когда не полностью сгоревшая смесь имеет в своем составе ванадий. Присутствие этого элемента часто приводит к повреждению узкой горловины газогенератора, причем в значительно большей степени, чем остальной части его огнеупорной облицовки, что затрудняет последующее удаление шлака. Накопление шлака в этой зоне сужения потока текучих веществ и тепловая перегрузка, которой часто подвергается указанная облицовка, приводит к ее физической эрозии или коррозии.

В патенте США N 4801306, кл. C 1O J 3/72, 1989 г. описан газогенератор для частичного окисления углеродистой топливной смеси для получения текучего вещества, включающего синтетический газ, содержащий снабженную днищем камеру сгорания, в которую подается углеродистая топливная смесь и частично в ней окисляется, ванну для размещения охлаждающей жидкости, расположенную под днищем камеры сгорания, и горловину у днища камеры сгорания, через отверстие которой камера сгорания соединяется с ванной для перемещения продуктов частичного окисления из камеры сгорания в ванну. В этом же патенте описаны узел горловины для камеры сгорания газогенератора, выполненный с возможностью установки у днища камеры сгорания для обеспечения сообщения между камерой сгорания и ванной, способ частичного окисления углеродистой топливной смеси в высокотемпературной атмосфере в газогенераторе для получения горячего текучего вещества, содержащего синтетический газ, в котором осуществляют подачу углеродистой топливной смеси и частичное в ней окисление, использование в газогенераторе ванны с охлаждающей жидкостью, размещение в газогенераторе горловины, отверстие которой расположено вертикально по отношению к газогенератору, и перемещение горячих продуктов частичного сгорания из камеры сгорания в охлаждающую жидкость, а также способ частичного окисления углеродистой топливной смеси в высокотемпературной атмосфере в газогенераторе для получения горячего текучего вещества, содержащего синтетический газ, в котором осуществляют подачу углеродистой топливной смеси в камеру сгорания, имеющую днище с расположенной у него горловиной, частичное окисление этой смеси в камере сгорания и перемещение продуктов частичного сгорания из камеры сгорания в направлении кольца гашения, расположенного под горловиной.

Основным недостатком известных газогенератора, узла горловины и способов частичного окисления углеродистой топливной смеси в газогенераторе является возможность возникновения тепловой перегрузки в зоне горловины при размягчении и удалении шлака в виде текучего вещества, приводящей к повреждениям облицовки, в частности ее эрозии или коррозии.

Задачей настоящего изобретения является преодоление указанного недостатка, то есть обеспечение отсутствия тепловой перегрузки в зоне горловины газогенератора и, следовательно, увеличение срока его службы и уменьшение затрат на его эксплуатацию.

Решение поставленной задачи обеспечивается путем создания газогенератора для частичного окисления углеродистой топливной смеси для получения текучего вещества, включающего синтетический газ, при этом газогенератор содержит снабженную днищем камеру сгорания, в которую подается углеродистая топливная смесь и частично в ней окисляется, ванну для размещения охлаждающей жидкости, расположенную под днищем камеры сгорания, и горловину у днища камеры сгорания, через отверстие которой камера сгорания соединяется с ванной для перемещения продуктов частичного окисления из камеры сгорания в ванну, причем горловина содержит трубопровод для приема охлаждающей жидкости, размещенный между днищем и ванной, и присоединенные одним концом к стенке трубопровода трубы для приема из него охлаждающей жидкости, имеющие открытый сливной конец, направленный в сторону ванны.

Наличие в горловине газогенератора трубопровода для приема охлаждающей жидкости позволяет облицовке горловины при циркуляции этой жидкости выдерживать высокие температуры и тепловой удар. Вследствие этого обеспечивается отсутствие тепловой перегрузки в зоне горловины, сохранность ее облицовки и, следовательно, увеличение срока службы газогенератора и уменьшение затрат на его эксплуатацию. Горловина газогенератора выполнена в основном из огнеупорного материала, способного выдерживать воздействие высоких температур, как правило действующих в процессе газификации. Наибольшую эффективность охлаждения обеспечивает охлаждающая жидкость, особенно при контакте указанных текучих веществ с поверхностью горловины.

В предлагаемом газогенераторе трубы, присоединенные к стенке трубопровода, могут иметь U-образную часть, образующую канал охлаждения, прилегающий к днищу камеры сгорания.

Газогенератор может включать кольцо гашения, размещенное между горловиной и ванной, и погружную трубу, проходящую от кольца гашения в сторону ванны, причем сливной конец труб, присоединенных к стенке трубопровода, расположен так, что охлаждающая жидкость выбрасывается непосредственно в погружную трубу, а также может выбрасываться непосредственно в кольцо гашения.

Трубы в газогенераторе могут быть размещены вокруг трубопровода с образованием каркаса для огнеупорного материала и с ограничением отверстия горловины.

Противолежащие секции U-образной части труб в газогенераторе могут быть расположены параллельно оси отверстия горловины.

Камера сгорания может иметь полость в днище, причем горловина вставлена в эту полость с возможностью извлечения, а трубопровод может окружать отверстие горловины.

Решение поставленной задачи обеспечивается также путем создания узла горловины для камеры сгорания газогенератора, при этом узел горловины выполнен с возможностью установки у днища камеры сгорания для обеспечения сообщения между камерой сгорания и ванной и содержит трубопровод охлаждения кольцевой формы для приема охлаждающей жидкости и присоединенные одним концом к стенке кольцевого трубопровода трубы для приема из него охлаждающей жидкости, имеющие U-образную часть, образующую канал охлаждения, причем трубы имеют открытый сливной конец, проходящий от U-образной части и направленный в сторону ванны, и размещены с образованием каркаса для огнеупорного материала и ограничения отверстия горловины, которое обеспечивает сообщение между камерой сгорания и ванной.

Наличие в узле горловины кольцевого трубопровода охлаждения для приема охлаждающей жидкости позволяет облицовке горловины при циркуляции этой жидкости выдерживать высокие температуры и тепловой удар. Вследствие этого обеспечивается отсутствие тепловой перегрузки в зоне горловины, сохранность ее облицовки и, следовательно, увеличение срока службы газогенератора и уменьшение затрат на его эксплуатацию.

В предпочтительном варианте выполнения сливной конец труб может быть вогнут в направлении к их входному концу так, что огнеупорный материал может удерживаться на изогнутой части труб с образованием участка для стекания шлака для того, чтобы способствовать отделению шлака от горловины и перемещению его в ванну, а сами трубы могут быть распределены вокруг кольцевого трубопровода с возможностью ограничения отверстия горловины, при этом кольцевой трубопровод может окружать отверстие горловины.

Решение поставленной задачи обеспечивается также путем создания способа частичного окисления углеродистой топливной смеси в высокотемпературной атмосфере в газогенераторе для получения горячего текучего вещества, содержащего синтетический газ, в котором осуществляют подачу углеродистой топливной смеси в камеру сгорания и частичное в ней окисление, использование в газогенераторе ванны с охлаждающей жидкостью, размещение в газогенераторе горловины, отверстие которой расположено вертикально по отношению к газогенератору, перемещение горячих продуктов частичного сгорания из камеры сгорания в охлаждающую жидкость, при этом осуществляют охлаждение горловины с использованием внутренней системы охлаждения, сообщающейся с источником охлаждающей жидкости, и циркуляцию охлаждающей жидкости через систему охлаждения.

Охлаждение горловины газогенератора с использованием внутренней системы охлаждения, сообщающейся с источником охлаждающей жидкости, и циркуляция охлаждающей жидкости через эту систему позволяют облицовке горловины при циркуляции этой жидкости выдерживать высокие температуры и тепловой удар. Вследствие этого обеспечивается отсутствие тепловой перегрузки в зоне горловины, сохранность ее облицовки и, следовательно, увеличение срока службы газогенератора и уменьшение затрат на его эксплуатацию.

Для циркуляции могут использовать сеть труб для охлаждающей жидкости, заделанных в теплостойком огнеупорном материале.

Решение поставленной задачи обеспечивается также путем создания газогенератора для частичного окисления углеродистой топливной смеси для получения текучего вещества, включающего синтетический газ, при этом газогенератор содержит снабженную днищем камеру сгорания, в которую подается углеродистая топливная смесь и частично в ней окисляется, ванну для размещения охлаждающей жидкости, расположенную под днищем камеры сгорания, и горловину у днища камеры сгорания, через отверстие которой камера сгорания соединяется с ванной для перемещения продуктов частичного окисления из камеры сгорания в ванну и которая имеет внутреннюю систему охлаждения, сообщающуюся с источником охлаждающей жидкости, и средства циркуляции охлаждающей жидкости через систему охлаждения.

Наличие в горловине газогенератора внутренней системы охлаждения, сообщающейся с источником охлаждающей жидкости, и средств циркуляции охлаждающей жидкости через систему охлаждения позволяет облицовке горловины при циркуляции этой жидкости выдерживать высокие температуры и тепловой удар. Вследствие этого обеспечивается отсутствие тепловой перегрузки в зоне горловины, сохранность ее облицовки и, следовательно, увеличение срока службы газогенератора и уменьшение затрат на его эксплуатацию.

В предлагаемом газогенераторе средства циркуляции охлаждающей жидкости могут содержать сеть труб, заделанных в огнеупорном материале, причем сеть труб может содержать отдельные трубные секции, каждая из которых имеет сливное и входное отверстия для охлаждающей жидкости, сообщающиеся с источником охлаждающей жидкости, а этот источник может содержать общий трубопровод.

Решение поставленной задачи обеспечивается также путем создания газогенератора для частичного окисления углеродистой топливной смеси для получения текучего вещества, включающего синтетический газ, при этом газогенератор содержит снабженную днищем камеру сгорания, в которую подается углеродистая топливная смесь и частично в ней окисляется, ванну для размещения охлаждающей жидкости, расположенную под днищем камеры сгорания, и горловину у днища камеры сгорания, через отверстие которой камера сгорания соединяется с ванной, причем днище выполнено в виде конуса, сужающегося в сторону ванны.

Выполнение днища камеры сгорания в виде конуса, сужающегося в сторону ванны, позволяет направлять стекающие вниз горячие газообразные продукты сгорания, а также поток твердых текучих веществ в узкое отверстие горловины, что ускоряет их удаление из камеры сгорания. Вследствие этого обеспечивается отсутствие тепловой перегрузки в зоне горловины, сохранность ее облицовки и, следовательно, увеличение срока службы газогенератора и уменьшение затрат на его эксплуатацию.

Горловина может содержать внутреннюю систему охлаждения, сообщающуюся с источником охлаждающей жидкости, и сам газогенератор дополнительно может содержать средства циркуляции охлаждающей жидкости через систему охлаждения, которые в свою очередь могут содержать сеть труб, заделанных в огнеупорном материале.

Решение поставленной задачи обеспечивается также путем создания способа частичного окисления углеродистой топливной смеси в высокотемпературной атмосфере в газогенераторе для получения текучего вещества, содержащего синтетический газ, в котором осуществляют подачу углеродистой топливной смеси в камеру сгорания, имеющую днище с расположенной у него горловиной, частичное окисление этой смеси в камере сгорания, перемещение продуктов частичного сгорания из камеры сгорания в направлении кольца гашения, расположенного под горловиной, а также осуществляют охлаждение горловины с использованием внутренней системы охлаждения, сообщающейся с источником охлаждающей жидкости, и циркуляцию охлаждающей жидкости через систему охлаждения.

Охлаждение горловины газогенератора с использованием внутренней системы охлаждения, сообщающейся с источником охлаждающей жидкости, и циркуляция охлаждающей жидкости через эту систему позволяют облицовке горловины при циркуляции этой жидкости выдерживать высокие температуры и тепловой удар. Вследствие этого обеспечивается отсутствие тепловой перегрузки в зоне горловины, сохранность ее облицовки и, следовательно, увеличение срока службы газогенератора и уменьшение затрат на его эксплуатацию.

В предлагаемом способе в охлаждающей системе могут использовать сеть труб, заделанных в огнеупорном материале.

На прилагаемых чертежах фиг.1

изображает продольный разрез

газогенератора;

фиг.2 изображает увеличенный частичный вид фиг.1;

фиг. 3 изображает частичный вид внутренней конструкции системы поддержки и охлаждения

секции газогенератора;

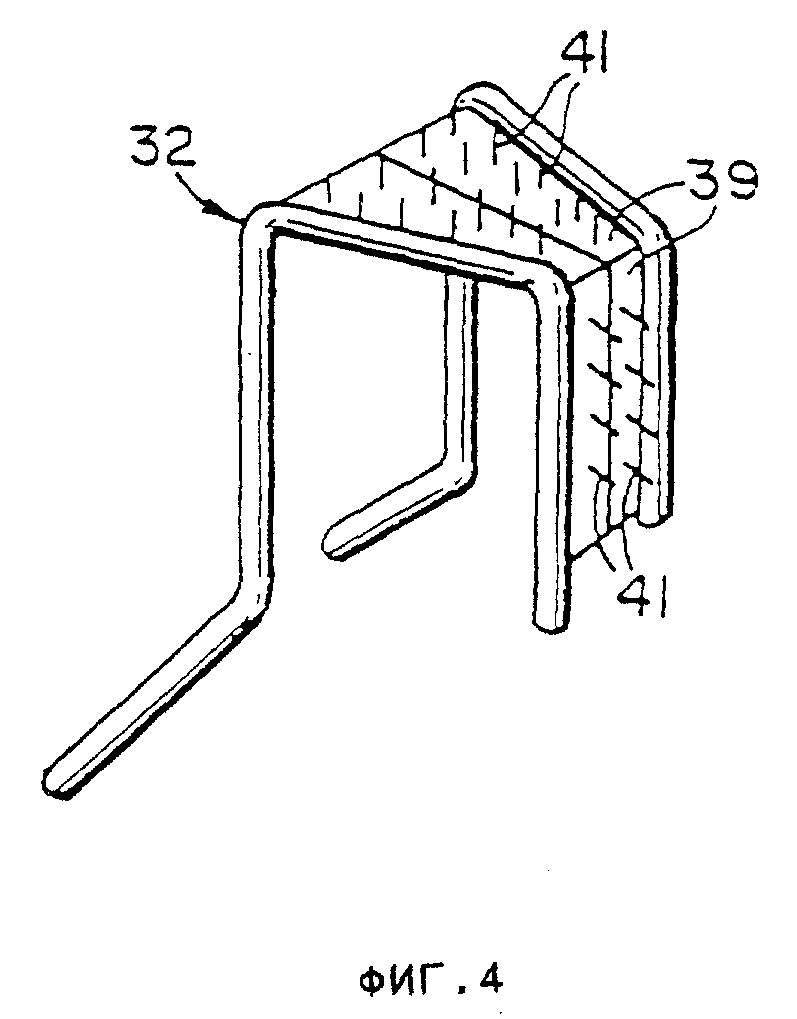

фиг.4 изображает частичный вид фиг.3.

На фиг.1 показан газогенератор 10 рассматриваемого типа, в основном содержащий удлиненный корпус 11, имеющий огнеупорную облицовку 12 из огнеупорного кирпича или т.п. и образующий камеру 13 сгорания, в которой происходит частичное сгорание введенной топливной смеси.

Для частичного окисления или удаления шлака в верхнем конце газогенератора выполнено отверстие, в котором расположена горелка 14, в одном варианте выполнения по меньшей мере одним трубопроводом с клапанами 16 и 17 соединенная с находящимся под давлением источником 18 топлива или топливной смеси. Топливо может содержать, например, измельченный уголь или кокс с газом, поддерживающим горение, таким как кислород, и/или с другими добавками.

Корпус 11 газогенератора имеет на нижнем конце днище 19 в целом конической формы для того, чтобы направлять стекающие вниз горячие газообразные продукты сгорания, а также поток твердых текучих веществ в узкое отверстие 21 горловины. Днище 19 является продолжением боковых стенок корпуса 11 и тоже снабжено огнеупорной облицовкой 22, способной выдерживать температуры, характерные для обычной камеры сгорания, которые могут достигать приблизительно 2500oF.

Отверстие 21 предназначено для того, чтобы направлять стекающие вниз горячие газы или текучие вещества в камеру 23 гашения, где газы и частицы твердого материала подвергаются гашению перед их удалением. Камера 23 включает погружную трубу 24, расположенную под отверстием 21 так, что она направляет стекающий вниз газ, а также текучее твердое вещество в водяную ванну 26.

Труба 24 оснащена кольцом гашения 27, которое служит для разбрызгивания охлаждающей воды из находящегося под давлением внешнего источника 42 на стенки трубы 24 для защиты их от повреждения в результате контакта с указанными газами и твердыми веществами, нагретыми до высокой температуры.

После гашения синтезированный газ, как правило содержащий некоторое количество материала в виде частиц, поступает из газогенератора через выпускную трубу 28 по меньшей мере в один теплообменник для дальнейшей обработки. Твердые вещества, которые попадают в водяную ванну 26, опускаются под действием силы тяжести и поступают в периодически опорожняемый запорный бункер 29.

Фиг. 2, 3 и 4 изображают горловину 31 газогенератора 10, которая в сущности является продолжением днища 19 с облицовкой 22. Таким образом, горловина 31 в основном выполнена из огнеупорного материала, в значительной мере способного выдерживать высокие температурные параметры, а также воздействие перемещающегося шлака, стекающего со стенок и днища камеры сгорания в ванну 26. Предпочтительно центральная ось горловины расположена по существу в вертикальном положении.

Физически горловина 31 содержит внутренний каркас из трубопроводов или труб 32, которые обычно выполнены из высококачественной стали и т.п. и могут быть заделаны в огнеупорном материале. В предпочтительном варианте выполнения трубы равномерно расположены вокруг вертикального отверстия 21 в виде отрезков 33, расходящихся наружу и присоединенных своими соответствующими дальними или впускными концами 34 к общему кольцевому трубопроводу 36. Последний соединен с помощью трубопровода 37 с находящимся под давлением источником 42 охлаждающей воды и может быть заделан в огнеупорном материале облицовки горловины или расположен снаружи от нее.

Каждая трубная секция 32 содержит внутренний вертикальный участок 33, расположенный по существу параллельно центральной оси отверстия 21. Верхняя часть каждой секции 32 может быть расположена так, чтобы она проходила наклонно вверх с образованием охлаждающего канала, прилегающего к днищу 19 газогенератора. Третья секция охлаждающего канала проходит вниз, оканчиваясь сливной трубой 38.

Как отмечено выше, каждый отрезок 33 сливной трубы 38 в качестве охлаждающего агента предпочтительно пропускает воду и расположен так, чтобы направлять нагретый охладитель непосредственно в водяную ванну 26. Однако необходим контроль за этим потоком воды для поддержания необходимого, но не избыточного уровня воды в ванне 26 при удалении шлака, а также при производстве газа.

После пропускания охлаждающей воды через трубчатый каркас 32 она предпочтительно сливается через трубу 38 в ванну 26. Однако возможен другой вариант выполнения, в котором вода, выходящая из каркаса, поступает в кольцо 27 гашения, из которого затем будет направлена на стенки трубы 24.

Жесткость внутреннего трубчатого каркаса 32 горловины 31 может быть повышена путем использования перемычек 39 или внешних продольных ребер, выступающих наружу из внешней поверхности трубки, так что смежные секции трубок могут быть сварены вместе с образованием составной конструкции.

Теплостойкое кольцевое тело горловины 31 выполнено из пригодного для формования огнеупорного материала, который первоначально является достаточно мягким, чтобы его можно было с усилием ввести между элементами усиленного трубчатого каркаса 32 и путем механической трамбовки придать ему желаемую форму, по размерам согласующуюся с днищем 19 газогенератора и его огнеупорным слоем 23 или покрытием. Пригодный для формования огнеупор будет отвержден с образованием твердой массы, которая может быть дополнительно упрочнена огнеупорными анкерами 41, расположенными на приемлемом расстоянии друг от друга и выступающими наружу из перемычек 39 или из трубчатой конструкции для того, чтобы удерживать огнеупор.

При заливке пригодного для формования огнеупорного материала в опорный трубчатый каркас 32 лицевая поверхность горловины может быть ограничена по меньшей мере одним местом стекания шлака или кольцом 43, которое способствует отделению стекающего вниз шлака от стенок горловины и его падению в водяную ванну 26. Конструктивно горловина 31 газогенератора может быть прикреплена к днищу 19 как изначально или установлена в качестве съемного и сменного элемента конструкции днища. Таким образом, она может быть конструктивно выполнена с возможностью отделения от днища газогенератора 19 и может временно удерживаться на месте с помощью стального опорного днища газогенератора, а также с помощью болтов, входящих в это днище.

Очевидно, что возможны различные модификации и варианты изобретения в рамках его объема, определяемого прилагаемой формулой изобретения.

Реферат

Изобретение относится к производству текучего вещества, включающего синтетический газ, путем частичного окисления углеродистой топливной смеси. Газогенератор для частичного окисления углеродистой топливной смеси содержит снабженную днищем камеру сгорания, ванну для размещения охлаждающей жидкости и горловину у днища камеры сгорания. Ванна для размещения охлаждающей жидкости расположена под днищем камеры сгорания. Через отверстие горловины камера сгорания соединяется с ванной для перемещения продуктов частичного окисления из камеры сгорания в ванну. Горловина содержит трубопровод для приема охлаждающей жидкости и трубы для приема из него охлаждающей жидкости. Трубопровод размещен между днищем и ванной. Трубы присоединены одним концом к стенке трубопровода и имеют открытый сливной конец, направленный в сторону ванны. Углеродистую топливную смесь подают в камеру сгорания, осуществляют ее частичное окисление, перемещают горячие продукты частичного сгорания из камеры сгорания в охлаждающую жидкость. Перемещение продуктов частичного сгорания по одному из вариантов способа осуществляют в направлении кольца гашения, расположенного под горловиной. Осуществляют охлаждение горловины с использованием внутренней системы охлаждения, сообщающейся с источником охлаждающей жидкости. При этом осуществляют циркуляцию охлаждающей жидкости через систему охлаждения. Изобретение позволяет исключить тепловую перегрузку в зоне горловины газогенератора, увеличить срок службы газогенератора и уменьшить затраты на его эксплуатацию. 6 с. и 18 з. п. ф-лы, 4 ил.

Комментарии