Слоистое изделие и способ его изготовления - SU871735A3

Код документа: SU871735A3

Чертежи

Описание

1

Изобретение относится к области переработки пластических масСг конкретно к изделиям с замкнутой поверхностью , выполненным слоистыми и к способу их изготовления.

Известны слоистые изделия/ обладающие пониженной прс5ницаемостыо и состоящие из термопластичных слоев/ например из слоев гомополимеров или со-«д полимеров винилхлорида и виНилиденхлорида l.

Изделие-т зготовляют способом/включающим совместное экструдиройание различных термопластов 21 -jНедостатком этого способа является то, что термопластичные полимеры, обладающие способностью к обработке и к горячему прессованию, имеют высокую проницаемость к газу и водяным 20 паграм, в связи с чем они не могут использоваться для упаковки пищевых продуктов, медицинских препаратов, для производства бешлонов для газированной воды или внутренних камер, для25 подвергаемых воздействию давления двухсекционных сосудов, и так далее.

Винилиденовые сополимеры обладают высокой непроницаемостью, но их применение ограничивается сложностью об-ЗО

работки при изготовлении тонкостей- ных изделий, а также низкой способностью к растяжению и к горячей сварке , низким модулем упругости, невысокой стойкостью и так далее.

Другие полимеры, например поливиниловый спирт, при относительно высокой степени гидролиза имеют высокую непроницаемость к газам, парам и запахам, но чувствительны к воде и плохо поддаются механической обработке .

При формовании изделий, изготовленных из поливиниловых спиртов, продавленных при температурах выше 100°С обычными способами, происходит более или менее интенсивное образование пузырьков пара ввиду быстрого испарения воды, используемой в качестве пластификатора полимера.

Кроме того, недостатком полимеров на основе винилового спирта является то, что во многих влажных условиях не сохраняется их высокая непроницаемость к кислороду.

Целью изобретения является улучшение газонепроницаемости.

Указанная цель достигается получением слоистого изделия, состоящего ИЗ двух или трех чередующихся слоев, выполненных из термопластичных.материалов , причем один слой выполнен из поливинилового спирта со степенью по лимеризации 1000-1100 и степенью гид ролиза 88-89 мол.%, а другой слой вы полнен из термопластичного полимера, выбранного из группы, включающей поЛиэтилен , поливинилхлорид, полиэти- J лентерефталат и найлон. Такое изделие изготавливают соэкструзией двух или трех термопластичных полимеров, в экструдер, соединенный с коэко-трузионной головкой, подают смесь поливинилового спирта, содержащего 15-50 вес.% смеси воды с глицерином, нагревают смесь до 150-210С под давлением 30-70 атм, снижают давление до атмосферного, с одновременным удалением выделяемых паров до того, как смесь поступит к коэкструзионной головке, отдельно подают термопластичный полимер при 120-200с, соединяют поток при разнице температур от 1 до 70°С и разнице скорости от +10 до -10 % между потоком поливинилового спирта и потоком термопластичного полимера и формуют изделие. Смесь поливинилового спирта содер жит 7-20 вес.% воды и 8-25 вес.% гли церина. Температура в зонах подачи, сжатия, падения давления, повторного сжатия, зоне распределения и коэкструзионной головке составляет соответ ственно 140-200, 150-210, 170-220, 170-215, и 160-200 С. Способ включает следующие общие этапы: подачу в экструдер, соединенный с коэкструзионной головкой, поливинило вого спирта с высокой степенью гидро лиза, включающего в качестве пластификатора содержащую воду смесь пластифицирующих соединений, и нагреваемого под давлением до такой температуры , при соторой он переходит в сос тояние пластизоля; быстрое падение давления поливини лового спирта, находящегося в состоя нии пластизоля, при одновременном отводе выделяемых паров перед тем, как указанный полимер вводят в коэкструзионную головку и при поддержании в нем температуры по меньшей мере равной и преимущественно более вы сокой, чем температура коэкструзионной головки; Отдельную подачу в ту же коэкстру зионную головку по крайней мере другого термопластичного полимера в рас плавленном состоянии; регулирование температуры полимеров при контактировании их друг с другом таким образом, чтобы температура поливинилового спирта была по меньшей мере равна или была более вы сокой, чем температура другого совместно продавленного полимера или полимеров ; регулирование скорости потока полимеров таким образом, чтобы их линейные скорости на выходе были равны или различались максимум на . Слоистые -изделия, полученные опи анным выше способом, состоят из двух или более соединенных вместе и совместно продавленных слоев термо- , пластичного материала, в которых по крайней мере один слой изготовлен из поливинилового-спирта, равномерно распределенного по всей поверхности указанного изделия. Толщина слоя из поливинилового спирта может изменяться в широких пределах, обычно от 100 мкм до несколькр х миллиметров. Толщина других слоев зависит от того, какая требуется стойкость готового изделия, т..е. от области его использования. Составляющим компонентом, обеспечивающим непроницаемость изделия к газам, парам и запахам, обычно является поливиниловый спирт, в то время как стойкость к воде и химическим реагентам придается изделию другим совместно продавленным полимером. Вследствие этого количество, порядок соединенных вместе и совместно продавленных слоев и тип термопластичного полимера, подвергаемого продавливанию вместе с поливиниловым спиртом , зависят от назначения и от требу мых свойств изделий. I Так, например, для изготовления бутылей или баллонов для газированных напитков количество слоев должно быть не менее трех, преимущественно из полиолефина, являющимся стойким к воде и химическим реагентам. При изготовлении внутренних камер для сосудов, находящихся под давлением , в которых продукт сохраняется в стерильных условиях, и предотвращает-ся проникновение во внутреннюю камеру газа, присутствующего в пространстве между внутренней камерой и неподвижным корпусом сосуда, необходимо по меньшей мере два слоя, внутренний - полиолефиновый, а наружный из поливинилового спирта. 1 Слой.поливинилового спирта может быть внутренним в случае; когда в сосуде находится безводное вещество, совместимое с поливиниловым спиртом. Можно применять любой поливиниловый спирт со степенью полимеризации 1000-1100 и со степенью гидролиза не менее 85 мол.%. Наиболее практически применим поливиниловый спирт со степенью полимеризации более 900, поскольку из него получается пленка, имеющая достаточно высокую механическую прочность. В качестве термопластичного полимера используют полиэтилен, найлон б.

найлон 66, полиэтилентерефтелат, поливинилхлорид .

Наиболее предпочтительными являются полиэтилен с низкой плотностью (0,914-0,930), полиэтилен с высокой плотностью (0,930-0,970),

Проведенные испытания показали, IHTO совместное продавливание поливиг нилового спирта по крайней мере с одним другим термопластичным полимером с целью получения двухслойных или многослойных совместно продавленных изделий, и, преимущественно, изделий с замкнутой поверхностью, возможно в условиях, обеспечивающих хорошую способность материала к обработке , и в условиях формования гомогенного слоя поливинилового спирта по всей поверхности изделия, а именн при:

повышении температуры поливинилового спирта перед вводом полимера, в коэкструзионную головку до температуры полимера в зоне коэкструзионной головки;

удалении паров, выделяемых поливиниловым спиртом при указанной выше температуре и в условиях падения давления;

поддерживании температуры поливин лового спирта в коэкструзионной головке равной или выше температуры дргого совместно продавленного полимерасовместном продавливании обоих раплавленных полимеров с той же линейной скоростью или с разницей в скорости не превышающей -10%.

При практическом осуществлении изобретения расплавленная масса, особенно масса поливинилового спирта, должна находиться в состоянии непрерывного движения, предотвращая, таким образомг любое торможение потока как в экструдере, так и в коэкструзионной головке, и, следовательно, поливиниловый спирт должен иметь текучесть и скорость потока, обеспечивающие снижение до минимума противодавление , необходимое для получения на выходе гомогенного продукта.

Кроме того, при превращении совместно экструдированной трубки в обработанное изделие, в особенности в двухслойные продукты, формование такой трубки должно происходить по возможности быстро (-не более 5 мин).

Двухслойную совместно экструд ированную трубку, выходящую из коэкструзионной головки, подвергают различным обработкам в зависимости от конечного назначения. Так например, в случае изготовления пленок паризон, выходящую из коэкструзионной головки пленку, охлаждают с наружной стороны и воздух продувают в раструб при давлении , достаточном для поддерживания и растяжения совместно продавленного материала.

При изготовлении емкостей, таких как бутыли, камеры и так далее, совместно продавленную трубку, выходящую из коэкструзионной головки, зажимают между секциями матрицы, и внутрь той секции трубки, которая находится в указанной матрице, продувают воздух под давлением для придания трубке формы полости матрицы, калибруют и охлаждают полученную трубку в соответствии с известными в технике спо0 собами.

Поливиниловый спирт, вводимый вместе с водосодержащей смесью пластификаторов , превращается в состояние пластизоля путем нагревания -до тем5 пературы выше 150 С в экструдере под давлением, которое изменяется в зависимости от рабочих условий и от количества вводимого пластификатора, и обычно оно выше 30 атм-.

0

Массу поливинилового спирта после того, как она переведена в состояние пластизоля, нагревают до температуры коэкструзионной головки, быстро сбрасывают давление и отводят газ для высвобождения избытка водяных па5 ров или других летучих компонентов, содержащихся в полимере, в условиях термодинамического равновесия.

Для ускорения удаления паров и для предотвращения их конденсации

0 отсасывают пары, освобожденные при таком газоотводе, вытяжным вентилятором .

Для подачи поливинилового спирта в коэкструзионную головку используют

5 экструдеры с большим отношением длины к диаметру, например экструдеры с отношением длины к диаметру более 25. Кроме того, конструкция коэкструзионной головки должна предотвращать

0 возможное перемешивание пластических материалов, направляющихся в нее.

Скорость потока поливинилового спирта поддерживают преимущественно постоянной, быстрой и равномерной для того, чтобы исключить как тормо5 жение потока, так и разложение полимера .

Температура массы пластизоля поливинилового спирта по меньшей мере равна и преимущественно выше темпе0 ратуры другого совместно продавленного полимера или полимеров в процессе контактирования их друг с другом в коэкструзионной головке, при этом температурное различие не должно пре5 вышать 70° С.

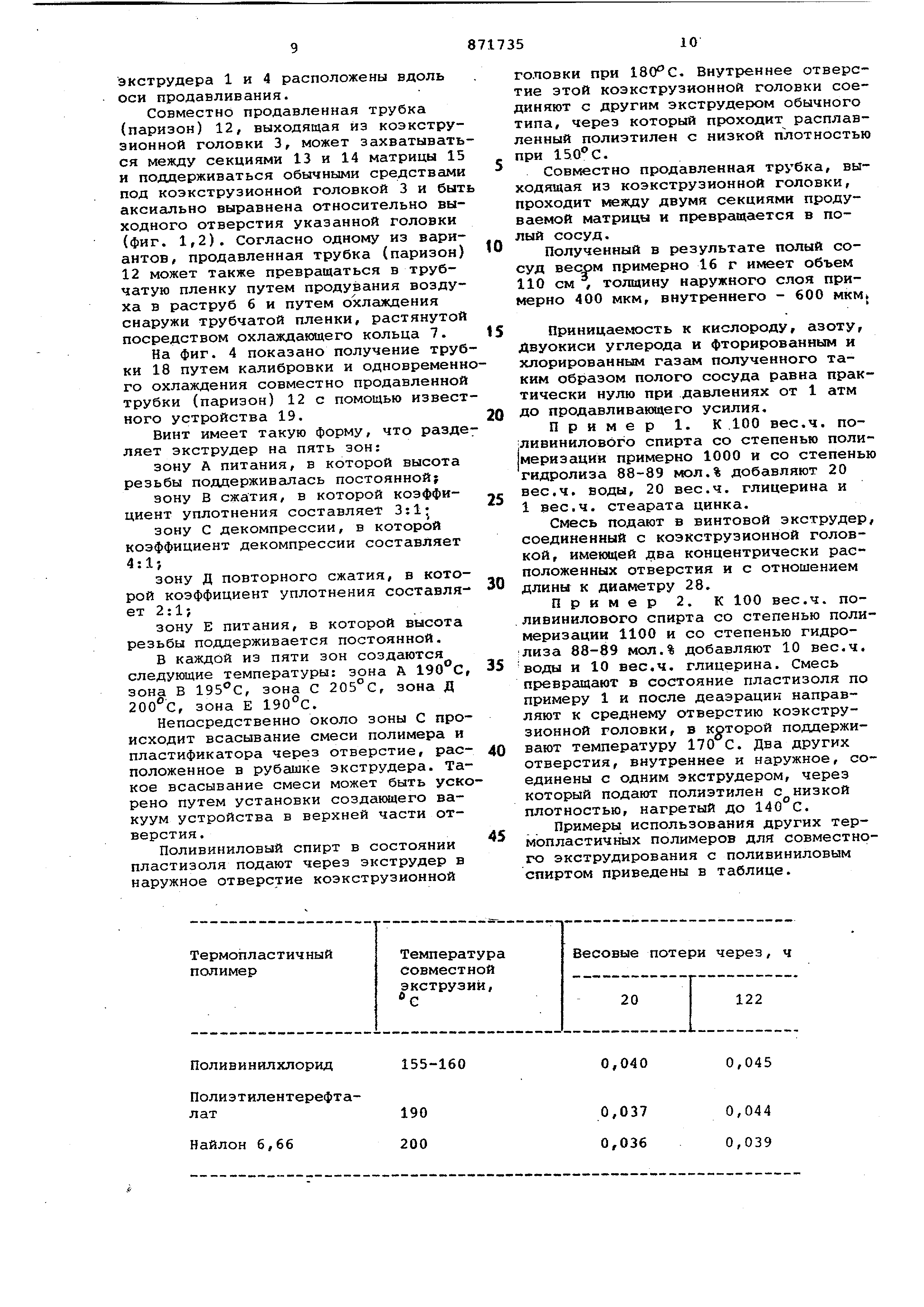

Для придания достаточной текучести поливиниловому спирту в условиях продавливания при расплавлении его пластифицируют смесью воды с много0 валентным спиртом, взятых в таком количестве, чтобы их сумма не превышала 50 вес,% от количества поливинилового спирта, предпочтительно 720 вес.% воды и 8-25 вес,% многова5 лентного спирта. В качестве пластификаторов поливинилового спирта используют, напри .мер, этиленгликоль , триэтиленгликоль полиэтиленгликоль, глицерин, тримети ленпропан. Для придания высокой термостойкос ти поливиниловому спирту к нему добавляют 1-3 вес.ч. стеарата меташла на 100 вес.ч., принадлежащего к I или 1. группе элементов периодическо таблицы Менделеева. Состав на основе поливинилового спирта, подвергаемый совместному продавливанию, при необходимости быть введен вместе со смазочными веществами, пигментами или другими известными йрисадками. На фиг. 1 изображено коэкструзион ное устройство (устройства совместного продавливания), состоящее из двух экструдеров, соединенных с коэкструзионной головкой, и в котором двухслойная совместно продавленная трубка (паризон) поступает в открытую матрицу, общий вид- на фиг. 2 то же, в котором один из экструдеров подает одновременно Сс1мый внутренни слой и самый наружный слой трехслой ной совместно представленной трубки (паризон), и в котором эта трехслой ная трубка (паризон) направляется в открытую матрицу; на фиг. 3 - то же состоящее из трех экструдеров, соединенных с коэкструзионной головкой и в котором трехслойная продавленна трубка (паризон) соединена с продув ным устройством для трубчатых пленок; на фиг. 4 - то же, в котором один из экструдеров одновременно по дает внутренний и наружный слои .тре слойной трубки (паризон), направляю щейся в калибрующее и охлаждающее устройство; на фиг. 5 сосуд, изго товленный на предлагаемом устройств ( некоторые детали имеют трехмерное изображение). Поливиниловый спирт, вводимый вместе с водой, многовалентным спир том, смазочными веществами и стабилизаторами , подается в экструдер 1 через загрузочную воронку 2 и далее в коэкструзионную головку 3. Термопластичный полимер, подвергаемый совместному продавливанию с поливиниловым спиртом, подается в ту же самую коэкструзионную головку 3 через экструдер 4, который снабжен загрузочной воронкой 5. ;Экструдер 1 для поливинилового спирта имеет большое отношение.длины к диаметру, и винт имеет такую форму, что делит экструдер на пять зон, каждая из которых поддерживает ся при различной регулируемой темпе ратуре, которая повышается до тех пор, пока не достигнет максимального значения в третьей зоне, соответ ствующей зоне падения давления, Экс рудер 1 включает следующие зоны: - зону А подачи полимера с температурой 140-200°Cj- зону В сжатия, с температурой 150210С , в которой происходит пластификация полимера , зону С декомпрессии (падения давления ) с температурой 17C-220°Cj зону Д повторного сжатия с температурой 170-215°С5 зону Е распределения, с температурой 170-205°С. Экструдер 1 снабжен отверстием 6, расположенным рядом с зоной декомпрессии через которое при падении давления удаляются все пары, выделенные пластифицированным полимером. Удаление паров может быть ускорено с помощью вытяжного вентилятора. Поливиниловый спирт, находящийся в состоянии пластизоля и подвергнутый деаэрации, подается в коэкструзионную головку 3, в которой поддерживается температура ниже, чем в зоне С декомпрессии, преимущественно 160200 С. Термопластичный полимер в гранулированном или порошкообразном виде, который быстро расплавляется и пластифицируется при нагревании до 120200 с , подается экструдером 4. Температура этого термопластичного полимера должна быть ниже температуры одного из поливиниловых спиртов в тот момент, когда оба полимера контактируют друг с другом в коэкструзионной головке. Как показано на фиг. 1, оба экструдера 1 и 4 соединены с коэкструзионной головкой 3, имеющей два концентрически расположенных отверстия 7 и 8, причем поливиниловый спирт продавливается через наружное отверстие 7, а другой полимер продавливается через внутреннее отверстие 8. Как показано на фиг. 2, два кструдера 1 и 4 соединены с экструзионной головкой 3, имеющей три расположенные концентрически отверстия 9 и 10 и 11, причем поливиниловый спирт продавливается через центральное отверстие 10, а другой полимер - через наружное отверстие 9 и внутреннее отверстие 11. Б устройстве (фиг. 3) используется коэкструзионная головка 3, имеющая три концентрически расположенных отверстия 9,10 и 11, относящихся к различным экструдерам. Таким образом, имеется три таких экструдера, из которых экструдеры, подающие продукт к наружному отверстию 9 и к внутреннему отверстию 11, аналогичны экструдеру 4, в то время как экструдер, подающий материал к промежуточному отверстию 10, аналогичен экструдеру 1. Коэкструзионная головка на фиг. 4 аналогична головке нафиг. 2, но оба экструдера 1 и 4 расположены вдоль оси продавливания. Совместно продавленная трубка (паризон) 12, выходящая из коэкструэионной головки 3, может захватывать ся между секциями 13 и 14 матрицы 15 и поддерживаться обычными средствами под коэкструзионной головкой 3 и быт аксисшьно выравнена относительно выходного отверстия указанной головки (фиг. 1,2). Согласно одному из вариантов , продавленная трубка (паризон) 12 может также превращаться в трубчатую пленку путем продувания воздуха в раструб 6 и путем охлаждения снаружи трубчатой пленки, растянутой посредством охлаждающего кольца 7. На фиг. 4 показано получение труб ки 18 путем калибровки и одновременн го охлаждения совместно продавленной трубки (паризон) 12 с помощью извест ного устройства 19. Винт имеет такую форму, что разде ляет экструдер на пять зон: зону А питания, в которой высота резьбы поддерживалась постоянной; зону В сжатия, в которой коэффициент уплотнения составляет 3:1зону С декомпрессии, в которой коэффициент декомпрессии составляет 4:1-, зону Д повторного сжатия, в которой коэффициент уплотнения составляет 2:1; зону Е питания, в которой высота резьбы поддерживается постоянной. В каждой из пяти зон создаются следующие температуры: зона А 190Сг зона В , зона С 205°С, зона Д 200с, зона Е 190с. Непосредственно около зоны С происходит всасывание смеси полимера и пластификатора через отверстие, расположенное в рубашке экструдера. Такое всасывание смеси может быть уско рено путем установки создающего вакуум устройства в верхней части отверстия . Поливиниловый спирт в состоянии пластизоля подают через экструдер в наружное отверстие коэкструзионной головки при . Внутреннее отверстие этой коэкструзионной головки соединяют с другим экструдером обычного типа, через который проходит расплавленный полиэтилен с низкой плотностью при . Совместно продавленная трубка, выходящая из коэкструзионной головки, проходит между двумя секциями продуваемой матрицы и превращается в полый сосуд. Полученный в результате полый сосуд весом примерно 16 г имеет объем 110 см , толщину наружного слоя примерно 400 мкм, внутреннего - 600 мкм Пpиницae юcть к кислороду, азоту. Двуокиси углерода и фторированным и хлорированным газам полученного таким образом полого сосуда равна практически нулю при давлениях от 1 атм до продавливающего усилия. Пример 1. К 100 вес.ч. поливинилового спирта со степенью полимеризации примерно 1000 и со степенью гидролиза 88-89 мол.% добавляют 20 вес.ч. воды, 20 вес.ч. глицерина и 1 вес.ч. стеарата цинка. Смесь подают в винтовой экструдер, соединенный с коэкструзионной головкой , имеющей два концентрически расположенных отверстия и с отношением длины к диаметру 28. Пример 2. к 100 вес.ч. поливинилового спирта со степенью полимеризации 1100 и со степенью гидролиза 88-89 мол.% добавляют 10 вес.ч. воды и 10 вес.ч. глицерина. Смесь превращают в состояние пластизоля по примеру 1 и после деаэрации направляют к среднему отверстию коэкструзионной головки, в которой поддерживают температуру 170 С. Два других отверстия, внутреннее и наружное, соединены с одним экструдером, через который подают полиэтилен с низкой плотностью, нагретый до 140 С. Примеры использования других термопластичных полимеров для совместного экструдирования с поливиниловым спиртом приведены в таблице.

Реферат

Формула

Комментарии