Быстро отверждаемые модифицированные силоксановые композиции - RU2345111C1

Код документа: RU2345111C1

Описание

Область техники, к которой относится изобретение

Изобретение имеет отношение к композициям на основе силоксановых смол, применяемых для создания химически, коррозионно и атмосферостойких защитных покрытий, более детально к модифицированной силоксановой композиции, специально созданной, чтобы обеспечить повышенные скорости реакции и отверждения в широком температурном диапазоне, включая при желании температуру окружающей среды, чтобы сократить время и/или усилия, в зависимости от способа практического применения, при получении необходимого защитного пленочного покрытия без потери гибкости.

Уровень техники

Применение силоксановых смол в качестве полимерной добавки, необходимой для создания защитных покрытий, хорошо известно в этой области техники. Для некоторых прикладных задач известно, что добавление силоксанового компонента, например силоксановой смолы, обеспечивает такие свойства, как гибкость, ударопрочность и атмосферостойкость полученного отвержденного пленочного покрытия. В одном из таких примеров, полисилоксановую смолу смешивают с эпоксидной смолой для обеспечения улучшенных свойств ударопрочности, гибкости, коррозионно- и атмосферостойкости в получаемом пленочном покрытии на основе эпоксидной смолы.

Обычно силоксановые смолы, используемые в таком качестве, вступают в реакцию с основным полимером, например с эпоксидной смолой, путем гидролиза силоксановой смолы и аминосилана, катилизируемого кислотой или основанием, с последующей конденсацией полученных силанольных групп, образованных во время гидролиза, и реакции амина с эпоксигруппами. Такой механизм реакции инициируется водой, образующейся в присутствии амина, и завершается при испарении спирта, образовавшегося во время реакции гидролиза. Несмотря на то, что такие известные эпокси-полисилоксановые композиции для покрытий полезны при создании защитных покрытий, обеспечивающих в значительной степени твердость покрытия, гибкость, ударопрочность, атмосферостойкость и коррозионную и химическую стойкость подложки, расположенной под полимером, такие свойства покрытий появляются или развиваются только по истечении определенного времени высушивания или отверждения. Необходимость обеспечения покрытий, имеющих пониженное содержание летучих органических веществ (VOC) в соответствии с определенными нормативными требованиями, делает необходимым применение в составе таких покрытий низкомолекулярных смол.

Однако недостатком использования таких низкомолекулярных смол является то, что необходимые, указанные выше, свойства покрытий могут быть получены только при увеличении плотности сшивания таких смол, что занимает больше времени и требует соответственно большей продолжительности высушивания или отверждения и/или повышенных затрат энергии (например, относящихся к наружному нагревательному устройству, которое может применяться для ускорения времени отверждения), по сравнению с композициями для покрытий, получаемыми при использовании высокомолекулярных смол. Более того, увеличенная плотность сшивания может приводить к образованию покрытия, имеющего сниженную степень гибкости.

В известной эпокси-полисилоксановой композиции для покрытий, приведенной в качестве примера, плотность сшивки смешанных компонентов достигается с помощью реакции, принцип которой указан выше, а именно посредством гидролитической конденсации силоксанового компонента и реакции амина с эпоксидной смолой. Несмотря на то, что известно, что эти компоненты обеспечивают защитное покрытие, обладающее необходимыми химическими и механическими свойствами, а также несмотря на то, что они удовлетворяют требованиям к сниженному содержанию VOC, время высушивания для такого покрытия может быть не подходящим для определенных прикладных задач, требующих ускоренного или уменьшенного времени высушивания.

Таким образом, желательно, чтобы модифицированные силоксановые композиции были составлены таким образом, чтобы они были способны в значительной степени обеспечивать такие характеристики покрытия как гибкость, твердость, ударопрочность, атмосферостойкость и устойчивость к коррозионному и химическому воздействию, которые не уступают или превосходят те же самые характеристики композиций эпокси-полисилоксанового покрытия, и обеспечивают эти свойства в сочетании со сниженным временем высыхания или отверждения в широком температурном диапазоне, который может включать при необходимости и температуру окружающей среды. Модифицированные силоксановые композиции настоящего изобретения, если они составлены для обеспечения сниженного времени отверждения и отверждения при температуре окружающей среды, кроме того, обеспечивают дополнительное преимущество, заключающееся в том, что отсутствует необходимость в использовании внешних нагревательных устройств для отверждения. Также желательно, чтобы модифицированные силоксановые композиции настоящего изобретения были составлены таким образом, чтобы обеспечивать необходимые химические и механические свойства наряду с уменьшенным временем высыхания и отверждения при применении легко доступного материала и без необходимости в специальной обработке с использованием экзотических методик и оборудования.

Раскрытие изобретения

Быстро отверждаемые модифицированные силоксановые композиции настоящего изобретения обычно включают (1) кремниевый полупродукт с алкокси- или силанольными функциональными группами, (2) по меньшей мере, один аминный реакционноспособный ингредиент, выбираемый из группы, состоящей из ингредиентов с ацетоацетатными, акрилатными функциональными группами и их смесей, (3) ингредиент с функциональными эпоксигруппами, (4) отверждающий агент, выбранный из группы, состоящей из аминов, аминосиланов, кетиминов, альдиминов и их смесей, и (5) воду. Другие ингредиенты, используемые при образовании быстро отверждаемых модифицированных силоксановых композиций настоящего изобретения, включают силаны, металлоорганические катализаторы, растворители, пигменты, наполнители и модификаторы.

Указанные выше ингредиенты смешивают и подвергают реакции, в результате чего образуется полностью отвержденное защитное покрытие, содержащее полностью поперечно-сшитую полисилоксановую химическую структуру. В том случае, если выбранный аминный реакционноспособный ингредиент является ингредиентом с ацетоацетатными функциональными группами, то образованная полностью поперечно-сшитая химическая структура будет включать эпокси-енаминный полисилоксан. В том случае, если выбранный аминный реакционноспособный ингредиент является ингредиентом с акрилатными функциональными группами, то образованная полностью поперечно-сшитая химическая структура будет включать эпокси-акрилатный полисилоксан.

Указанные выше ингредиенты специально выбирают и смешивают для обеспечения быстро отверждаемых модифицированных силоксановых композиций, специально составленных для получения желаемого полностью отвержденного защитного пленочного покрытия за меньшее время отверждения или высыхания по сравнению с традиционными эпокси-силоксановыми композициями. В частности, быстро отверждаемые модифицированные силоксановые композиции настоящего изобретения имеют преимущества в части ускоренной скорости реакции между отверждающим агентом и аминным реакционноспособным ингредиентом по сравнению с традиционными эпокси-силоксановыми композициями, основанными на реакции между аминными и эпоксидными ингредиентами. Быстро отверждаемые модифицированные силоксановые композиции настоящего изобретения обеспечивают так же сокращенные сроки отверждения и высыхания без нарушения таких необходимых свойств, как гибкость, твердость, ударопрочность, атмосферостойкость, коррозионная и химическая устойчивость.

Осуществление изобретения

Быстро отверждаемые модифицированные силоксановые композиции настоящего изобретения образуются путем смешивания в присутствии воды (1) полупродукта с алкокси- или силанольными функциональными группами с (2) необязательно силаном; (3) аминным реакционноспособным ингредиентом, выбранным из группы, состоящей из ингредиентов с ацетоацетатными функциональными группами, ингредиентов с акрилатными функциональными группами и их смесей; (4) ингредиентом с функциональными эпоксигруппами; (5) отверждающим агентом; (6) необязательно металлоорганическим катализатором и (7) необязательно пигментами, наполнителями и модификаторами.

Быстро отверждаемые модифицированные силоксановые композиции настоящего изобретения могут быть предоставлены в виде двухкомпонентной системы, например, в которой ингредиенты находятся в двух отдельных контейнерах, которые соединяют и смешивают перед применением, или, в определенных воплощениях, они могут быть предоставлены в виде однокомпонентной системы в одном контейнере. Особенность этих композиций заключается в том, что в результате определенного выбора химических ингредиентов и/или относительного количества таких используемых ингредиентов они начинают работать при смешивании друг с другом для обеспечения защитного пленочного покрытия, имеющего необходимые механические и химические свойства, которые не уступают или превосходят традиционные эпокси-полисилоксановые покрытия, так как эти композиции действуют со значительно меньшим временем высыхания и отверждения в широком диапазоне температур отверждения. Примеры воплощения модифицированных силоксановых композиций настоящего изобретения составляют для приготовления отвержденной пленки в течение такого укороченного времени высушивания или отверждения при температуре окружающей среды, т.е. без необходимости во внешних нагревательных устройствах.

Используемый здесь термин "модифицированный" служит для обозначения того, что силоксановые композиции, полученные в соответствии с этим изобретением, включают силоксановый ингредиент, который смешивают с другими полимерными ингредиентами, выбранными из группы, включающей акриловые, сложные полиэфирные, простые полиэфирные, уретановые, эпоксидные смолы и их смеси, для обеспечения сополимера или взаимопроникающей полимерной сетки (EPN), имеющих гибридные свойства ударопрочности, гибкости, атмосферостойкости, коррозионной и химической устойчивости, которые не могут быть получены при использовании только силоксановых полимерных композиций. Как будет описано более детально ниже, такие свойства являются результатом избирательного выбора ингредиентов, относительного содержания ингредиентов и/или способа, в котором выбранные ингредиенты смешивают друг с другом.

Кремниевый полупродукт

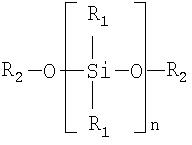

Кремниевый полупродукт с алкокси- или силанольными функциональными группами включает, но не ограничиваются только ими, силоксаны или полисилоксаны, имеющие следующую формулу:

где каждый R1 выбирают из группы, состоящей из гидроксильной группы и алкильной, арильной и алкоксильной групп, имеющих в своем составе до шести атомов углерода. Каждый R2 выбирают из группы, состоящей из водорода и алкильной и арильной групп, имеющих до шести атомов углерода. Предпочтительно, чтобы R1 и R2 включали группы, имеющие менее шести атомов углерода для обеспечения быстрого гидролиза кремниевого полупродукта, реакционноспособность которого определяется летучестью спиртового аналога продукта гидролиза. Группы R1 и R2, содержащие более шести атомов углерода, склонны к нарушению гидролиза кремниевого полупродукта вследствие относительно низкой летучести каждого спиртового аналога. Желательно, чтобы n был выбран таким образом, чтобы кремниевый полупродукт имел среднюю молекулярную массу в диапазоне от приблизительно 400 до приблизительно 10000 и более предпочтительно в диапазоне от 800 до 2500.

Предпочтительные кремниевые полупродукты включают полисилоксаны с функциональными алкоксигруппами, такие как полисилоксаны с функциональными метоксигруппами, и включают, но не ограничиваются только ими: DC-3074 и DC-3037 от фирмы «Dow Corning»; GE SR191, SY-550 и SY-231 от фирмы «Wacker» (Adrian, Mich). Предпочтительные кремниевые полупродукты также включают такие полисилоксаны с силанольными функциональными группами, как DC-840, Z6018, Ql-2530 и 6-2230 («Dow Corning»), но не ограничиваются только ими.

Быстро отверждаемые модифицированные силоксановые композиции настоящего изобретения включают кремниевый полупродукт в диапазоне примерно от 5 до 50% масс. и предпочтительно в приблизительном диапазоне от 10 до 30% масс. от общей массы композиции. Особенно предпочтительные быстро отверждаемые модифицированные силоксановые композиции настоящего изобретения включают кремниевый полупродукт в диапазоне примерно от 10 до 25% масс. Особенно предпочтительным кремниевым полупродуктом является силоксан с функциональными фенилметоксигруппами (DC-3074).

Силановый ингредиент

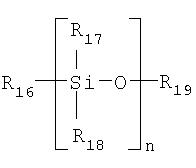

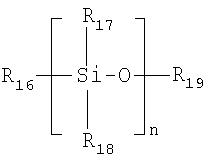

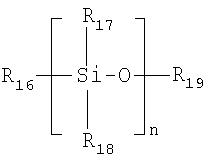

Применяемые силаны включают соединения, которые имеют следующую общую формулу:

где R16, R17 и R18 независимо выбирают из группы, состоящей из водорода и алкильной, арильной, циклоалкильной, алкоксильной, арилоксильной, гидроксиалкильной, алкоксиалкильной и гидроксиалкоксиалкильной групп, содержащих до шести атомов углерода, и где R19 выбирают из группы, состоящей из водорода и алкильной и арильной групп, имеющих до шести атомов углерода. В примере воплощения, по меньшей мере, одна из групп включает оксикомпоненты для полимеризации, и n находится в пределах от 1 до 5, и может иметь среднюю молекулярную массу в диапазоне от 150 до 600.

Силановый ингредиент является необязательным ингредиентом, который можно применять для создания быстро отверждаемых модифицированных силоксановых композиций настоящего изобретения, например, в том случае, если совместимый агент мог бы быть полезным. Применяемый в этом качестве силан действует как вспомогательный агент для совместимости эпокси-, ацетоацетатного и/или акрилатного полупродуктов и аминосилановых ингредиентов остальной полимерной среды. Предпочтительным силаном является фенил/метилметоксисилан, который имеется в продаже, например, у фирмы «Dow Corning» под названием QP8-5314. Такой силан является предпочтительным, поскольку он мономерный и содержит функциональную фенольную группу для улучшения совместимости.

Быстро отверждаемые модифицированные силоксановые композиции настоящего изобретения могут включать приблизительно до 10% масс. силана, предпочтительно в приблизительном диапазоне от 0,5 до 5% масс. от общей массы композиции. Особенно предпочтительная быстро отверждаемая модифицированная силоксановая композиция включает силан в диапазоне приблизительно от 0,85 до 2% масс.

Аминный реакционноспособный ингредиент - ингредиент с ацетоацетатными функциональными группами

Аминный реакционноспособный ингредиент может быть ингредиентом с ацетоацетатными функциональными группами. Под используемым здесь термином "ингредиент с ацетоацетатными функциональными группами" понимают как замещенные, так и незамещенные ингредиенты с ацетоацетатными функциональными группами. Подходящие ингредиенты с ацетоацетатными функциональными группами включают такие, которые выбирают из группы, включающей разбавители с ацетоацетатными функциональными группами, олигомеры с ацетоацетатными функциональными группами, полимеры с ацетоацетатными функциональными группами и их смеси.

Подходящие ингредиенты с ацетоацетатными функциональными группами включают такие, которые имеют следующую общую химическую формулу:

R20[OCOCH2COCH2]aR21

где R20 может быть выбран из группы, включающей акриловые, сложные полиэфирные, простые полиэфирные и уретановые полимеры или разбавители, или любой гидрокси-функциональный полимер, к которому может быть добавлена функциональная группа [ОСОСН2СОСН2], где а может быть числом от 1 до 10 и где R21 может быть водородом или может быть углеродсодержащей группой, включающей до 6 атомов углерода.

Игредиент с ацетоацетатными функциональными группами используют при образовании быстро отверждаемых модифицированных силоксановых композиций настоящего изобретения, поскольку скорость амино/ацетоацетатной реакции гораздо выше, чем скорость амино/эпокси-реакции в традиционных эпокси-полисилоксановых полимерных композициях, что способствует таким образом желаемому снижению времени высыхания и отверждения. Снижение времени высыхания композиции для покрытия, т.е. быстро отверждающегося покрытия, желательно в таких прикладных задачах, когда покрытую подложку подвергают обработке, действию ударной нагрузки, атмосферному влиянию, коррозии или воздействию химикатов вскоре после нанесения покрытия.

Подходящие разбавители и олигомеры с ацетоацетатными функциональными группами включают трисацетоацетилированный триметилолпропан (ТМР), диацетоацетилированный 2-бутил-2-этил-1,3-пропандиол (BEPD), диацетоацетилированный неопентилгликоль (NPG) или любой разбавитель с функциональными гидроксигруппами, которые легко трансацетоацетилируются, например, трансэтерифицируются с помощью третичного бутилацетоацетата (ТВАА) с отщеплением трет-бутанола и с помощью трибутилацетата аммония.

Применение олигомеров, содержащих ацетоацетатные функциональные группы, и разбавителей, содержащих ацетоацетатные функциональные группы, желательно по той же причине, которая указывалась выше, причем это происходит при сниженной вязкости по сравнению с полимерами, содержащими ацетоацетатные функциональные группы. Особенно предпочтительным разбавителем и олигомером, содержащим ацетоацетатные функциональные группы, является трисацетоацетилированный ТМР, имеющийся в продаже, например, у фирмы «King Industries» (Norwalk, Connecticut) под торговым наименованием K-Flex, например K-Flex XM-7301.

Подходящие полимеры, содержащие ацетоацетатные функциональные группы, включают те, которые содержат акриловую, сложную полиэфирную, простую полиэфирную или уретановую группы химической основы. Предпочтительные акриловые полимеры, содержащие ацетоацетатные функциональные группы, включают те, которые имеются в продаже, например, у фирмы «Akzo Nobel» (Англия) под торговым названием Setalux, например Setalux 7202 XX 50; у фирмы «Guertin Bros.» (Канада) под наименованием продукта CSA, например CSA 582 (85%-ный акриловый полимер с ацетоацетатными функциональными группами, имеющий эквивалентную массу 600); и у фирмы «Guertin Bros.» под торговым названием GPAcryl, например GPAcryl 513, GPAcryl 550, GPAcryl 597, GPAcryl 613, GPAcryl 766; и у фирмы «Nuplex of Auckland» (Новая Зеландия) под названием продукта ACR, например ACR441XD. Применение полимеров с ацетоацетатными функциональными группами желательно по причине, указанной выше. Подходящие полимеры, содержащие ацетоацетатные функциональные группы, включают такие полимеры сложных полиэфиров с ацетоацетатными функциональными группами, которые, например, имеются в продаже у фирмы «Guertin Bros.» под названием продукта GPEster, например GPEster 766.

В дополнение к описанным выше полимерам с ацетоацетатными функциональными группами, любой полимер с функциональными гидроксильными группами, будь то акриловый, сложный полиэфирный, уретановый, алкидный полимер и т.п., который может быть превращен в полимер с ацетоацетатными функциональными группами с помощью ТВВА, подходит для применения при образовании быстро отверждаемых модифицированных силоксановых композиций настоящего изобретения. Типичные уретановые полимеры с ацетоацетатными функциональными группами включают, например, уретановые диолы и уретановые триолы, которые связаны с ацетоацетатом.

Олигомер с ацетоацетатными функциональными группами, например, имеющий моно-, ди- или трифункциональные группы, может быть использован при условиях, что возможно пониженное содержание VOC. Относительное количество ацетоацетатных функциональных групп может отражаться как на исходной плотности сшивки, так и на сроке годности модифицированной силоксановой композиции. Таким образом, применение олигомеров может быть также желательным в определенных прикладных задачах, для которых необходима пониженная плотность сшивки или увеличенный срок годности.

Полимер с ацетоацетатными функциональными группами может использоваться в условиях, когда сниженное VOC не является важным и/или когда относительное количество енаминных функциональных групп в готовой пленке не имеет значения. Обычно продуктом реакции амина и ингредиента с ацетоацетатными функциональными группами является енамин, характеризующийся наличием группы C=CN. Применение слишком большого количества полимера с ацетоацетатными функциональными группами при образовании композиции настоящего изобретения может порождать высокий уровень функциональных енаминных групп в готовой пленке, при этом енаминная функциональная группа обычно вызывает пожелтение пленки при воздействии ультрафиолетового (УФ) излучения.

В тех случаях применения, где такое пожелтение является нежелательным, эквивалентные массы всех полимеров и олигомеров с ацетоацетатными функциональными группами или разбавителей тщательно балансируют, чтобы регулировать образование енаминов. В этих условиях можно применять смесь олигомера с ацетоацетатными функциональными группами и полимера с ацетоацетатными функциональными группами, чтобы достичь желаемого молярного соотношения енаминных функциональных групп, а также, чтобы достичь комбинированных свойств относительно пониженной вязкости, желаемой плотности сшивки и желаемых механических свойств, при этом обеспечивая улучшенное время высыхания. Альтернативно, как обсуждается ниже, ингредиент с функциональными акрилатными группами или смесь ингредиента с ацетоацетатными функциональными группами и ингредиента с функциональными акрилатными группами также можно применять для регулирования желаемого молярного соотношения при образовании енамина.

В одном из воплощений для образования быстро отверждаемых модифицированных силоксановых композиций настоящего изобретения применяют ингредиент с ацетоацетатными функциональными группами (олигомер, разбавитель и/или полимер) в приблизительной концентрации до 40% масс. и предпочтительно в диапазоне приблизительно от 5 до 30% масс. от общей массы композиции. Особенно предпочтительная быстро отверждаемая модифицированная силоксановая композиция настоящего изобретения включает ингредиент с ацетоацетатными функциональными группами в диапазоне концентраций приблизительно от 7 до 25% масс.

Как обсуждается ниже, быстро отверждаемые модифицированные силоксановые композиции настоящего изобретения могут быть образованы с помощью ингредиента с ацетоацетатными функциональными группами, могут быть образованы с помощью ингредиента с ацетоацетатными функциональными группами в дополнение к ингредиенту с функциональными акрилатными группами или могут быть образованы с помощью ингредиента с функциональными акрилатными группами вместо ингредиента с ацетоацетатными функциональными группами, в зависимости от желаемого конкретного конечного практического применения и желаемых свойств готового пленочного покрытия.

Аминный реакционноспособный ингредиент - ингредиент с акрилатными функциональными группами

Ааминным реакционноспособным ингредиентом может являться ингредиент с акрилатными функциональными группами. Подразумевается, что такой ингредиент может быть использован в дополнение или вместо ингредиентов с ацетоацетатными функциональными группами, рассмотренных выше, для образования быстро отверждаемых модифицированных силоксановых композиций настоящего изобретения. Под используемым здесь термином "ингредиент с акрилатными функциональными группами" подразумеваются как замещенные, так и незамещенные ингредиенты с акрилатными функциональными группами. Подходящие ингредиенты с акрилатными функциональными группами включают те, которые выбирают из группы, включающей разбавители с акрилатными функциональными группами, олигомеры с акрилатными функциональными группами, полимеры с акрилатными функциональными группами и их смеси.

Подходящие ингредиенты с акрилатными функциональными группами включают те, которые имеют общую химическую формулу

R22[ОСОСНСН]bR23

где R22 можно выбирать из группы, включающей акриловые, простые эфирные, сложные эфирные и уретановые полимеры или разбавители, или любой полимер с функциональными гидроксигруппами, к которому может быть добавлена функциональная группа [ОСОСНСН], где b представляет собой число от 1 до 10 и где R23 может быть водородом или может быть углеродсодержащей группой, имеющей до 6 атомов углерода.

Ингредиент с акрилатными функциональными группами пригоден для образования быстро отверждаемых модифицированных силоксановых композиций настоящего изобретения, поскольку относительная скорость реакции аминов с акрилатными группами хотя и не быстрее скорости реакции между аминами и ацетоацетатными группами, но все же быстрее, чем скорость реакции аминов с эпоксидными группами в традиционных эпокси-полисилоксановых полимерных композициях, благодаря чему обеспечивается желаемое сокращение времени высыхания и отверждения.

Подходящие разбавители и олигомеры с акрилатными функциональными группами включают триакрилат триметилолпропана, триакрилат трипропиленгликоля, диакрилат дипропиленгликоля, диакрилат циклогександиметанола, диакрилат гександиола, тетраакрилат пентаэритритола, триакрилат ди-триметилолпропана, диакрилат пропоксилата неопентилгликоля, триакрилат этоксилированного триметилпропана, уретано-акрилатный олигомер, триакрилат пропоксилированного глицерила и алифатический сложный полиэфирный акрилатный олигомер с четырьмя функциональными группами.

Применение олигомеров и разбавителей, содержащих акрилатные функциональные группы, желательно по той же причине, что указанно выше, так как они действуют при пониженной вязкости по сравнению с полимерами, содержащими акрилатные функциональные группы. Предпочтительные разбавители и олигомеры, содержащие акрилатные функциональные группы, включают триакрилат триметилолпропана, имеющийся в продаже, например, у фирмы «Cognis» (Exton, Pa) под названием продукта Photomer 4006; диакрилат пропоксилата неопентилгликоля, имеющийся в продаже, например, у фирмы «Cognis» под торговыми названиями Photomer 4126 и 4127; триакрилат этоксилированного триметилпропана, имеющийся в продаже, например, у фирмы «Cognis» под названием продукта Photomer 4129, и триакрилат пропоксилированного глицерила, имеющийся в продаже, например, у фирмы «Cognis» под названием продукта Photomer 4094.

Подходящие полимеры с акрилатными функциональными группами включают полимеры, которые содержат акриловую, сложную полиэфирную, простую полиэфирную или уретановую химическую основу. Предпочтительные полимеры с акрилатными функциональными группами включают алифатический уретановый триакрилат, имеющийся в продаже, например, у фирмы «Cognis» под названием продукта Photomer 6008; алифатический уретановый акрилат, доступный под названием продукта Photomer 6893; алифатический уретановый диакрилат, доступный под названием продукта Photomer 6210; уретановый акрилат, имеющийся в продаже, например, у фирмы «Sartomer» (Exton, Pa) под названием продукта CN968; эпоксиакрилат от фирмы «Sartomer» под наименованием продукта CN104; акрилат эпоксиноволака от фирмы «Sartomer» под наименованием продукта CN112 и сложный полиэфирный акрилат от фирмы «Sartomer» под наименованием продукта CN292 и от фирмы «Cognis» под наименованием продукта Photomer 5432. Применение полимеров с акрилатными функциональными группами желательно по той же самой причине, которая была указана выше.

Разбавитель или олигомер с акрилатными функциональными группами, например, содержащий моно-, ди- или трифункциональные группы, может использоваться в условиях, когда желательно или необходимо пониженное содержание VOC. Относительное количество акрилатных функциональных групп может отражаться как на исходной плотности сшивки, так и на сроке хранения модифицированной силоксановой композиции. Поэтому применение олигомеров может также быть желательным в некоторых практических задачах, когда требуется пониженная плотность сшивки или увеличенный срок хранения.

Полимер с акрилатными функциональными группами может применяться в условиях, когда сниженное содержание VOC не является важным и/или когда енаминнная функциональная группа в готовой пленке не желательна. В отличие от применения ингредиента с ацетоацетатными функциональными группами, который, когда связан с амином, как правило, вызывает образование енамина, применение ингредиента с акрилатными функциональными группами не приводит к образованию енамина. Таким образом, применение ингредиента с акрилатными функциональными группами по сравнению с ингредиентом с ацетоацетатными функциональными группами может быть более предпочтительным, если не требуется более быстрого отверждения и/или когда желательно покрытие, которое при воздействии ультрафиолетового (УФ) облучения не желтеет.

В примере воплощения для образования быстро отверждаемых модифицированных силоксановых композиций настоящего изобретения применяют приблизительно до 40% масс. ингредиента с акрилатными функциональными группами (олигомер, разбавитель и/или полимер) и предпочтительно в диапазоне приблизительно от 5 до 30% масс. от общей массы композиции. Особенно предпочтительная быстро отверждаемая модифицированная силоксановая композиция настоящего изобретения включает приблизительно от 7 до 25% масс. ингредиента с акрилатными функциональными группами.

Быстро отверждаемые модифицированные силоксановые композиции настоящего изобретения получают с помощью или одного ингредиента с ацетоацетатными функциональными группами, или одного ингредиента с акрилатными функциональными группами, или того и другого ингредиента вместе. Таким образом, хотя относительные количества каждого из этих ингредиентов изначально представлены примерными величинами до 40% масс., следует принимать во внимание, что один из двух ингредиентов может заменять другой, и понятно, что аминнный реакционноспособный ингредиент является обязательным компонентом при получении быстро отверждаемых модифицированных силоксановых композиций настоящего изобретения. В случае, если используют смесь ингредиента с ацетоацетатными функциональными группами и ингредиента с акрилатными функциональными группами, общее количество этих ингредиентов не будет превышать количества каждого ингредиента по отдельности, представленного выше.

Ингредиент с функциональными эпоксигруппами

Ингредиент с функциональными эпоксигруппами, подходящий при образовании быстро отверждаемых модифицированных силоксановых композиции настоящего изобретения, включает компоненты, которые выбирают их группы, включающей эпоксидные смолы, акриловые смолы с функциональными эпоксигруппами, силаны с функциональными эпоксигруппами и их комбинации. Ингредиент с функциональными эпоксигруппами применяют при образовании быстро отверждаемых модифицированных силоксановых композиций настоящего изобретения в целях повышения коррозионной и химической устойчивости и, в некоторых условиях, для снижения VOC.

Подходящие эпоксидные смолы включают смолы, которые содержат более одной 1,2-эпоксигруппы на моль и могут быть насыщенными или ненасыщенными, алифатическими, циклоалифатическими или гетероциклическими. Предпочтительно, чтобы эпоксидные смолы, применяемые в качестве ингредиентов с функциональными эпоксигруппами, были жидкими, а не твердыми, имели эпоксидную эквивалентную массу приблизительно от 100 до приблизительно 2000 и более предпочтительно в диапазоне приблизительно от 100 до 500, и имели реактивность около двух. Полиэпоксиды, которые могут быть использованы в настоящем изобретении, описаны в патенте US 3183198, зарегистрированном Wagner (с колонки 3, строка 27 до колонки 4, строка 64). Эта часть патента US 3183198 включена сюда в качестве ссылки. Используемая эпоксидная смола также может содержать некоторое количество мономерных единиц, имеющих только одну оксирановую группу. Однако без отрицательного влияния на желаемые свойства конечного продукта допускается присутствие лишь небольшой их части. Также можно применять смеси различных типов мономеров.

Подходящие эпоксидные смолы включают Shell Epon 828 (бисфенол А-эпихлоргидриновая эпоксидная смола) и/или смеси смол с дифункциональными эпоксидными реакционноспособными разбавителями, такими как диглицидиловый эфир, резорцинолдиглицидиловый эфир и циклогександиметанолдиглицидиловый эфир неопентилгликоля; эпоксидные смолы на основе бисфенола F, например Shell Epon DPL 862 (бисфенол-F-эпихлорогидриновая эпоксидная смола); эпоксифенольные новолачная смолы, такие как Epalloy 8250 (эпоксидная новолачная смола) фирмы «CVC» (Cherry Hill, N.J.), Araldite EPN 1139 фирмы «Ciba Geigy» и DEN432 и DEN438 фирмы «Dow Chemical». Эти эпоксидные смолы проявляют хорошую устойчивость к химическим воздействиям. Подходящие неароматические эпоксидные смолы включают гидрированные эфиры циклогександиметанола и диглицидиловые эфиры гидрированной бисфенол А-эпоксидной смолы, такие как Epon 1510, Epon 4080E, Heloxy 107 и Epon 1513 (гидрированная бисфенол-А-эпихлорогидриновая эпоксидная смола) фирмы «Shell Chemical» (Houston, Texas); Santolink LSE-120 фирмы «Monsanto» (Springfield, Mass); Epodil 757 (диглицидиловый эфир циклогександиметанола) фирмы «Pacific Anchor» (Allentown, Pa); Araldite XUGY358 и PY327 фирмы «Ciba Geigy» (Hawthorne, New York); Epirez 505 фирмы «Rhone-Poulene» (Louisville, Ky); Aroflint 393 и 607 фирмы «Reichold» (Pensacola, Florida) и ERL4221 фирмы «Union Carbide» (Tarrytown, New York). Другие подходящие неароматические эпоксидные смолы включают DER 732 и DER 736.

Подходящие акриловые смолы с функциональными эпоксигруппами включают полимеры с глицидильными эфирными функциональными группами, смолы с глицидилметакрилатными (GMA) функциональными группами и любые соединения с функциональными эпоксигруппами, например эпоксидированное соевое масло и т.п. Предпочтительные акриловые смолы с функциональными эпоксигруппами включают смолы, имеющиеся в продаже, например, у фирмы «Akzo Nobel Resins» под торговым наименованием Setalux, в частности Setalux 8503 SS60 (эквивалентная эпоксидная масса около 569), и у фирмы «Nuplex» под торговым наименование ACR, например ACR53 IXD.

Как было указано выше, силановые смолы с функциональными эпоксигруппами являются пригодными для образования композиций настоящего изобретения. Предпочтительной силановой смолой с функциональными эпоксигруппами является смола, которая, например, имеется в продаже у фирмы «OSi Specialties, Inc.» (Danbury, Connecticut) под торговым наименованием Silquest A-187 (гамма-глицидоксипропилтриметоксисилан).

Эпоксидную смолу можно применять в качестве ингредиента с функциональными эпоксигруппами при определенных обстоятельствах, когда желателен определенный уровень реактивности эпоксигрупп. Например, эпоксидные смолы, включающие циклоалифатические кольца с функциональными эпоксигруппами (вторичные функционализированные эпоксигруппы), могут обладать меньшей реактивностью, чем другие формы ингредиента с функциональными эпоксигруппами.

Акриловая смола с функциональными эпоксигруппами может использоваться в качестве ингредиента с функциональными эпоксигруппами в таких условиях, когда желательно иметь взаимопроникающую полимерную сетку (IPN). Например, акриловые смолы с функциональными эпоксигруппами могут образовывать IPN посредством реакции функциональной эпоксигруппы с отверждающим средством, предоставляемом в виде аминосилана.

Силан с функциональными эпоксигруппами может использоваться в качестве ингредиента с функциональными эпоксигруппами в условиях, когда требуется образование аддукта. Например, в определенных составах, где отверждающее средство предоставляют в форме вторичного амина, этот вторичный амин может быть соединен с силаном с функциональными эпоксигруппами. В одном примере воплощения аддукт, полученный в результате такой комбинации, может быть в форме молекулы, которая дифункциональна в первичном амине (таком как дикетимин) и которая также функционализирована как триметоксисилан. Это по существу создает "звездообразный" полимер, включающий центральный атом азота, имеющий две углеродные связи, отходящие оттуда, каждая из них включает кетиминовую концевую структуру, и включающий третью углеродную связь, отходящую оттуда, которая включает триалкоксифункциональную группу, отходящюю, например, от атома кремния, если ингредиент с функциональной эпоксигруппой представлен силаном с функциональными эпоксигруппами. Такой звездообразный полимер содержит тригональный центр (120 градусов вокруг атома азота) и обеспечивает комбинированные свойства высокой функциональности и тем не менее исключительно низкую вязкость и VOC. Звездообразный полимер может быть эпоксисиланом или смолой с функциональными эпоксигруппами.

В примере воплощения для образования быстро отверждаемых модифицированных силоксановых композиций настоящего изобретения применяют ингредиент с функциональными эпоксигруппами в диапазоне приблизительно от 1 до 50% масс. и предпочтительно в диапазоне приблизительно от 2 до 40% масс. от общей массы композиции. Особенно предпочтительная быстро отверждаемая модифицированная силоксановая композиция настоящего изобретения включает ингредиент с функциональными эпоксигруппами в диапазоне приблизительно от 5 до 35% масс.

Отверждающее средство

Подходящие отверждающие средства для получения быстро отверждаемых модифицированных силоксановых композиций настоящего изобретения, включают соединения, которые выбирают из группы, включающей амины, аминосиланы, кетимины, альдимины и их смеси. Отверждающее средство используют для реакцим с ингредиентом, содержащим ацетоацетатные функциональные группы и/или с ингредиентом, содержащим акрилатные функциональные группы, при смешивании всех ингредиентов для образования енаминной структуры (если используют ингредиент с ацетоацетатными функциональными группами) в быстро отверждаемой модифицированной силоксановой композиции, что приводит к желательным свойствам ударопрочности, гибкости, атмосферостойкости, устойчивости к коррозии и химическому воздействию. Отверждающее средство также вступает в реакцию с любым ингредиентом с функциональными эпоксигруппами.

Подходящие амины, полезные для образования быстро отверждаемых модифицированных силоксановых композиций настоящего изобретения, включают амины и полиамины, алифатические производные аминов, полиамидоамины, циклоалифатические амины и полиамины и производные циклоалифатических аминов и ароматические амины. Подходящие полиамины включают те, которые описаны в US 3668183, который включен сюда в качестве ссылки. Предпочтительные аминные отверждающие средства включают первичные амины, циклоалифатические диамины, изофорондиамины и другие вторичные амины, такие, например, которые имеются в продаже у фирмы «Air Products» (Allentown, Pa) под торговым наименованием Ancamine, в частности Ancamine 2457, у фирмы «Huntsman» (Houston, Texas) под торговым наименованием XTJ-590 (реакционноспособный простой полиэфирдиамин); первичные амины, такие, например, которые имеются в продаже у фирмы «Huntsman» под торговым наименованием Jeffamine, в частности от Jeffamine D400 (полиоксипропилендиамин) до Jeffamine D2000.

Подходящие аминосиланы, полезные при образовании быстро отверждаемых модифицированных силоксановых композиций настоящего изобретения, включают те, которые имеют общую формулу

Y-Si-(O-X)3

где Y - это H(HNR)с и где с является целым числом от 1 до 6, каждый R - это дифункциональный органический радикал, независимо выбираемый из группы, состоящей из арилового, алкилового, диалкиларилового, алкоксиалкилового и циклоалкилового радикалов, и где R может различаться в каждой молекуле Y. Каждый Х может быть тем же самым или другим радикалом и ограничивается алкильной, гидроксиалкильной, алкоксиалкильной и гидроксиалкоксиалкильной группами, содержащими менее чем примерно шесть атомов углерода.

Предпочтительные аминосиланы включают, но не ограничиваются только ими, аминоэтиламинопропилтриэтоксисилан, н-фениламинопропилтриметоксисилан, триметоксисилилпропилдиэтилентриамин, 3-(3-аминофенокси)пропилтриметоксисилан, аминоэтиламинометилфенилтриметоксисилан, 2 аминоэтил-3-аминопропил, трис-2-этилгексоксисилан, н-аминогексиламинопропилтриметоксисилан, трисаминопропилтрисметоксиэтоксисилан, гамма-аминопропилтриметоксисилан, гамма-аминопропилтриэтоксисилан, гамма-аминопропилметилдиметоксисилан, N-бета-(аминоэтил)-гамма-аминопропилтриметоксисилан, N-бета-(аминоэтил)-гамма-аминопропилтриэтоксисилан и N-бета-(аминоэтил)-гамма-аминопропилметилдиметоксисилан.

Производители и торговые наименования некоторых аминосиланов, полезных в настоящем изобретении, включают Z6020, Z6011, XI-6100 и XI6150, производимые фирмой «Dow Corning»; Silquest А1100, А1101, A1102, A1108, A1110, A1120, A1126, A1130, A1387, Y9632, A1637, A-2120, A2639 и CoatOSil 2810, производимые фирмой «GE»; ED 117, изготовляемый фирмой «Wacker»; Dynasylan AMMO, AMEO-P, AMEO-T, DAMO, TRIAMO, 1122, 1126, 1146, 1189, 1204, 1411 и 1505, производимые фирмой «Degussa»; и КВЕ-602, КВЕ-603 и КВЕ-903, производимые фирмой «Shin-Etsu». Предпочтительными аминосиланами являются дифункциональные силаны, включающие аминоэтиламинопропилтриметоксисилан, аминопропилтриметоксисилан и аминопропилтриэтоксисилан. Особенно предпочтительными аминосиланами являются А1110 и А1120 от фирмы «GE».

Подходящие кетимины или альдимины, полезные при образовании быстро отверждаемых модифицированных силоксановых композиций настоящего изобретения, включают те, которые получены путем реакции амина или с кетоном, или альдегидом соответственно, и включают дикетимины и диальдимины, такие, которые описаны в патенте US 3668183. Предпочтительные кетимины включают те, которые имеются в продаже, например, у фирмы «Air Products» под торговым наименованием 2457 (диметилизобутилкетонкетимин диэтилентриамина); у фирмы «Bayer» (Leverkusen, Germany) под торговым наименованием LS2965 (диметилизобутилкетонкетимин изофорондиамина); у фирмы «Asahi Denka» под торговым наименованиям EH-235-RS-A и КВЕ-9103 (кетиминопропилтриэтоксисиланы) от фирмы «Shine-Etsu». Предпочтительный альдимин включает диальдимин изофорондиамина, один из которых имеется в продаже, например, у фирмы «Huls» (Germany) под торговым названием А139.

Тип отверждающего средства, который выбран для образования быстро отверждаемых модифицированных силоксановых композиций настоящего изобретения, будет зависеть от конкретного способа практического применения и типа других применяемых ингредиентов. Например, быстро отверждаемые модифицированные силоксановые композиции настоящего изобретения могут быть изготовлены с помощью смеси более чем одного типа отверждающего средства. Например, первичный и/или вторичный амин можно применять совместно с аминосиланом. Кроме того, простые полиэфирамины с функциональными аминогруппами можно применять, чтобы придать гибкость отверждающему комплексу и/или также чтобы уменьшить стоимость расходных материалов для отверждающих средств. Вторичные амины можно применять для присоединения функциональных эпоксигрупп и для образования высоко реакционноспособного полимера, например звездообразного полимера, как было раскрыто выше. Звездообразный полимер может быть образован путем присоединения к вторичному амину эпоксисилана или эпокси-функциональной смолы.

Аминосиланы полезны при образовании быстро отверждаемых модифицированных силоксановых композиций настоящего изобретения, поскольку они вступают в реакцию с ацетоацетатными, акрилатными функциональными группами и эпоксигруппами с образованием IPN-структур. Амины и кетимины необходимы для реакции с эпоксифункциональными силанами с образованием IPN-структур.

Кетимины или альдимины полезны при образовании быстро отверждаемых модифицированных силоксановых композиций настоящего изобретения, когда требуется снижение стоимости расходных материалов и/или увеличение срока годности композиции. При необходимости аминосилан может быть гибридизирован с кетимином или альдимином для увеличения срока годности и/или снижения стоимости расходных материалов.

В примере воплощения для образования быстро отверждаемых модифицированных силоксановых композиций настоящего изобретения используют отверждающее средство в диапазоне приблизительно от 1 до 30% масс. и предпочтительно в диапазоне приблизительно от 2 до 25% масс. от общей массы композиции. Особенно предпочтительная быстро отверждаемая модифицированная силоксановая композиция настоящего изобретения содержит отверждающее средство в диапазоне приблизительно от 5 до 18% масс. Понятно, что одно или несколько описанных выше отверждающих средств можно применять в зависимости от желаемого способа изготовления композиции и желаемых свойств готового отверждаемого пленочного покрытия, чтобы при этом общее количество такого применяемого отверждающего средства находилось в указанном выше диапазоне.

Металлоорганический катализатор

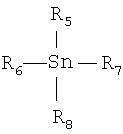

Подходящие металлоорганические катализаторы используют для дальнейшего ускорения скорости отверждения композиции в защитное пленочное покрытие в широком температурном диапазоне. В случае, если для отверждения композиции необходимо использование температуры окружающей среды, металлоорганический катализатор также используют для обеспечения повышенных скоростей отверждения в условиях отверждения при температуре окружающей среды. Подходящие катализаторы включают те, которые имеют общую формулу

где каждый из R5 и R6 выбирают из группы, состоящей из алкильной, арильной и алкоксильной групп, содержащих в своем составе до одиннадцати атомов углерода, и где каждый из R7 и R8 выбирают из той же группы, что и R5 и R6, или из группы, состоящей из неорганических атомов, таких как галогены, сера или кислород. Например, катализаторы включают оловоорганические вещества, такие как дилаурат дибутилолова, диацетат дибутилолова, органические титанаты. Предпочтительньш металлоорганическим катализатором является дилаурат дибутилолова.

В примере воплощения, для образования быстро отверждаемых модифицированных силоксановых композиций настоящего изобретения применяют металлоорганический катализатор в концентрации приблизительно до 10% масс. и предпочтительно в диапазоне приблизительно от 0,02 до 5% масс. от общей массы композиции. Особенно предпочтительная быстро отверждаемая модифицированная силоксановая композиция настоящего изобретения включает металлоорганический катализатор в приблизительном диапазоне от 0,08 до 2% масс.

Другие ингредиенты

Для снижения избыточного количества воды, например, во время стадий образования быстро отверждаемой модифицированной силоксановой композиции настоящего изобретения, при которых избыток воды не желателен, могут использоваться влагопоглотители. Это может помочь контролировать или предупреждать нежелательный гидролиз кремниевого полупродукта, силана или отверждающего средства (если оно представлено в виде аминосилана) до того, как такие ингредиенты подвергнутся воздействию влаги, и, таким образом, регулируется степень поликонденсации до применения продукта, например, для увеличения срока хранения, в то время как продукт хранится на складе.

Подходящие влагопоглощающие компоненты включают соединения кальция, например CaSO4·1/2H2O и кальциевые металлалкоксиды, такие как тетраизопропилтитанат, тетра-н-бутилтитанат-силаны, QP-5314, винилсилан (А171) и органические алкоксильные соединения, такие как триэтил-орто-формиат, метил-орто-формиат, диметоксипропан. В примере воплощения предпочтительным влагопоглощающим ингредиентом является триэтил-орто-формиат, имеющийся в продаже, например, у фирмы «Bayer» под наименование добавка OF.

В примере воплощения для образования быстро отверждаемых модифицированных силоксановых композиций настоящего изобретения может использоваться влагопоглотитель в количестве приблизительно до 10% масс. и предпочтительно в пределах от около 0,25 до 5% масс. В предпочтительном воплощении можно применять влагопоглотитель в диапазоне приблизительно от 0,5 до 2% масс. от общей массы композиции.

Другие ингредиенты, полезные при образовании быстро отверждаемых модифицированных силоксановых композиций настоящего изобретения, включают воду, растворители, пластификаторы, добавки, наполнители и цветные пигменты, модификаторы углеводородных смол и различные типы добавок, такие как УФ-стабилизаторы, пигментные увлажняющие вещества, добавки, улучшающие текучесть и гладкость, тиксотропные, противопенные вещества и т.п.

Вода - важный ингредиент настоящего изобретения, она должна быть представлена в количестве, достаточном для гидролиза кремниевого полупродукта, силана и любого отверждающего средства в форме аминосилана, для подготовки этих ингредиентов к последующей конденсации. Кроме того, присутствие воды приводит к деблокированию любого отверждающего средства, находящегося в форме кетимина и/или альдимина, т.е. к раскрытию функциональной аминогруппы для последующей полимеризации с ингредиентом, содержащим ацетоацетатные функциональные группы и/или акрилатные функциональные группы, путем нуклеофильной атаки и/или для протекания реакции с ингредиентом, содержащим функциональные эпоксигруппы.

Так как реакция аминного реакционноспособного ингредиента (когда он представлен в форме ингредиента с ацетоацетатными функциональными группами) с отверждающим средством протекает с образованием воды, эта вода вызывает дальнейший гидролиз кремниевого полупродукта, силана и любого отверждающего средства в форме аминосилана, а также оказывает деблокирующее действие любого отверждающего средства, представленного в форме кетимина или альдимина. Таким образом, образовавшаяся вода способствует автокаталитическому эффекту при образовании быстро отверждаемой модифицированной силоксановой композиции, что способствует протеканию реакции до полного завершения в укороченый период времени.

Источниками воды могут быть продукты реакции между ингредиентами, атмосферная влага и вода, присутствующая в одном или нескольких ингредиентах, таких как пигментный или добавочный ингредиенты. Воду можно добавлять во время образования композиции для ускорения отверждения в зависимости от конкретных условий отверждения, например, таких, как применение композиции в сухой окружающей среде, когда отверждение происходит в условиях температуры окружающей среды.

Быстро отверждаемые модифицированные силоксановые композиции настоящего изобретения могут включать достаточное количество воды для облегчения деблокирования любого отверждающего средства, присутствующего в форме кетимина или альдимина, для дальнейшего образования поперечных связей, и/или для гидролиза любой функциональной алкоксигруппы в кремниевом полупродукте, силановом ингредиенте и отверждающем средстве, предоставленном в форме аминосилана. Независимо от ее источника превышение оптимального количества воды является нежелательным, поскольку избыток воды может приводить к нежелательному уровню гидролитической поликонденсации до применения композиции (снижение срока хранения) и может приводить к ослаблению поверхностного блеска окончательно отвержденного пленочного покрытия.

Органические растворители при необходимости можно добавлять для улучшения распыления и применения в устройстве для электростатического распыления или для улучшения текучести, гладкости и внешнего вида, когда композицию наносят с помощью кисти, валика или стандартного устройства для воздушного и безвоздушного распыления. Примеры растворителей, полезных для этих целей, включают сложные эфиры, простые эфиры, спирты, кетоны, гликоли и т.п. Предпочтительный органический растворитель для образования быстро отверждаемых модифицированных силоксановых композиций настоящего изобретения включает н-бутанол, ксилен и метоксипропанол. Для образования быстро отверждаемых модифицированных силоксановых композиций настоящего изобретения может использоваться органический растворитель в концентрации приблизительно до 25% масс.

При образовании быстро отверждаемых модифицированных силоксановых композиций настоящего изобретения могут использоваться пигменты и/или наполнители. Подходящие пигменты могут быть выбраны из органических и неорганических цветных пигментов, которые могут включать диоксид титана, сажу, ламповую сажу, оксид цинка, натуральные и синтетические красные, желтые, коричневые и черные окислы железа, толуидин и бензидиновый желтый, фталоцианиновый голубой и зеленый и карбазоловый фиолетовый, и разбавителей пигментов, включающих размельченный и кристаллический кремнезем, сульфат бария, силикат магния, силикат кальция, слюду, железную слюдку, карбонат кальция, цинковую пыль, алюминий и силикат алюминия, гипс, шпат и т.п.

Понятно, что количество пигмента, который применяют при образовании композиции, зависит от конкретного практического применения композиции и может быть равно нулю, если требуется бесцветная композиция. Если это необходимо, быстро отверждаемые модифицированные силоксановые композиции настоящего изобретения могут включать пигменты в концентрации приблизительно до 50% масс. от общей массы композиции.

Если необходимо, чтобы композиции настоящего изобретения проявляли устойчивость к высоким температурам, можно использовать мелкоизмельченный порошковый пигмент или наполнитель. Примерами наполнителей, обеспечивающих высокую термостойкость, являются бариты (сульфат бария), слюда, железная слюдка, каолин, чешуйчатое стекло, стружка из нержавеющей стали и т.п. При правильном выборе связующего компонента и наполнителя, можно получить термостойкие покрытия, устойчивые к температурам около 300°С. Если необходимо, быстро отверждаемые модифицированные силоксановые композиции настоящего изобретения могут включать приблизительно до 10% масс. наполнителя от общей массы композиции.

Быстро отверждаемые модифицированные силоксановые композиция настоящего изобретения могут также содержать реологические модификаторы, пластификаторы, противопенные вещества, загустители, пигментные увлажняющие вещества, битумный или асфальтовый наполнители, вещества, препятствующие расслаиванию смесей, разбавители, УФ-светостабилизаторы, средства для отделения воздуха и диспергирующие добавки. Предпочтительная быстро отверждаемая модифицированная силоксановая композиция настоящего изобретения может включать приблизительно до 10% масс. таких модификаторов и веществ.

Быстро отверждаемые модифицированные силоксановые композиции настоящего изобретения могут поставляться в виде двухкомпонентной системы или системы, состоящей их двух упаковок, во влагонепроницаемых контейнерах. В общем, часть "А" или первая упаковка или компонент может включать кремниевый полупродукт, любой необязательный силан и ингредиент с ацетоацетатными функциональными группами и/или ингредиент с акрилатными функциональными группами; часть "В" или вторая упаковка или компонент могут включать отверждающее средство. При необходимости кремниевый полупродукт может быть представлен в одной из упаковок или в первой и второй упаковке одновременно.

Обычно, если два компонента или две упаковки смешивают в присутствии воды, любое отверждающее средство, находящееся в форме кетимина или альдимина, деблокирует функциональную аминогруппу. Кремниевый полупродукт, любой силан и любое отверждающее средство в форме аминосилана, включающее алкоксигруппы, подвергается гидролизу в присутствии воды и поликонденсации между собой или друг с другом.

В тех случаях, когда продукт поликонденсации включает функциональную аминогруппу, а также и любой свободный аминосилан, он может соединяться с ингредиентом, содержащим ацетоацетатные функциональные группы, и/или ингредиентом, содержащим акрилатные функциональные группы. Кроме того, в тех случаях, когда продукт поликонденсации включает функциональную аминогруппу, а также и любой свободный аминосилан, он может соединяться с ингредиентом с функциональными эпоксигруппами. Кроме того, в тех случаях, когда ингредиент, содержащий функциональные эпоксигруппы, или ингредиент, содержащий ацетоацетатные функциональные группы, и/или ингредиент, содержащий акрилатные функциональные группы, включает функциональную аминогруппу, эти ингредиенты могут соединяться друг с другом.

Любое присоединение между ингредиентом, содержащим ацетоацетатные функциональные группы и/или ингредиентом, содержащим акрилатные функциональные группы и/или между ингредиентом с функциональными эпоксигруппами и любым аминосиланом или любым продуктом поликонденсации, содержащим аминогруппы, может происходить до, после или в процессе гидролиза и поликонденсации алкокси или гидроксигрупп аминосилана и/или кремниевого полупродукта. Существует теория, согласно которой главные реакции образования поперечных сшивок протекают путем гидролиза и поликонденсации таких алкокси или гидроксигрупп аминосилана и/или кремниевого полупродукта, тем самым участвуя в образовании общей поперечно-сшитой химической структуры и свойств полученного отвержденного пленочного покрытия. Используемый здесь термин "поперечно-сшитый" обозначает разветвленные связи, образованные между полимерными цепями, а также и связи, образованные между полимерными цепями, продолжающие цепи.

В тех случаях, когда отверждающее средство представлено в форме кетимина или альдимина, эти реакции являются автокаталитическими (в случае, если аминно-реакционноспособный ингредиент включает ингредиент, содержащий ацетоацетатные функциональные группы), в том смысле, что реакция между амином и ацетоацетатом приводит к образованию воды, которая используется для последующего деблокирования кетиминового или альдиминового отверждающего средства, полезного для дальнейшей реакции с ацетоацетатом. Этот автокаталитический эффект направлен на запуск реакции, следовательно, он дает вклад в снижение скорости отверждения композиции, свойственное реакции амин/ацетоацетат.

Так как реакция между амином и ингредиентом, содержащим ацетоацетатные функциональные группы, и/или ингредиентом, содержащим акрилатные функциональные группы, протекает быстрее, чем реакция между аминами и эпоксигруппами, композиции настоящего изобретения демонстрируют значительно более быстрое время высыхания и отверждения по сравнению с традиционными эпокси-полисилоксановыми композициями.

В примере воплощения в условиях относительной влажности около 70 процентов и комнатной температуры около 25°С, как только два компонента смешивают, необходимое пленкообразование может происходить уже за 5 минут, необходимая нелипнущая пленка может образоваться уже за 10 минут, а необходимая неотпечатывающаяся пленка может образоваться уже за 45 минут. Понятно, что определенное время отверждения для композиции настоящего изобретения может и будет различаться в зависимости от выбранных типов ингредиентов, используемых количеств ингредиентов, температурных условий отверждения и влажности и желаемых конечных свойств отвержденной пленки.

В любом случае такое время отверждения является значительно сокращенным, по сравнению с традиционными силоксановыми отверждаемыми композициями, например, эпокси-полисилоксановыми композициями, которые, как известно, образуют высохшую пленку приблизительно за 1 час, нелипнущую пленку приблизительно за 1,5 часа и неотпечатывающуюся пленку приблизительно за 3,5 часа. Сокращенное время отверждения, достигаемое с помощью композиций настоящего изобретения, приводит к резкому уменьшению времени, необходимого для завершения работы по покрытию определенной подложки, и соответственно к сокращению времени сохранения подложки до ее использования.

Комбинированные ингредиенты, применяемые для образования быстро отверждаемых модифицированных силоксановых композиций настоящего изобретения, предпочтительно находятся во влагонепроницаемом контейнере для контролирования или предотвращения нежелательного испарения и/или гидролиза и конденсации составляющих химических ингредиентов, поэтому увеличивается срок хранения смеси. Пригодными являются герметичные металлические банки.

Композиции настоящего изобретения могут наноситься на поверхность подложки для защиты ее от атмосферного воздействия, ударной нагрузки и воздействия коррозии и/или химикатов. Примеры подложек, которые можно обрабатывать с помощью композиций настоящего изобретения, включают древесные, пластиковые, бетонные, стеклообразные поверхности, а также металлические поверхности. Композиции настоящего изобретения полезны в качестве верхнего слоя, располагающегося или прямо на поверхности подложки или на предыдущем или другом нижележащем покрытии, например на неорганическом или органическом грунтовочном материале, расположенном на поверхности подложки для желаемой цели.

Композиции настоящего изобретения можно наносить на поверхность, обрабатываемую традиционными способами, такими как распыление или нанесение кистью и т.п., и обычно наносятся в виде пленки приблизительно от 50 до 250 микрометров или в некоторых воплощениях до приблизительно 1,2 миллиметра толщиной. Если необходимо, на защищаемую поверхность можно нанести многослойные пленки. При использовании деревянной подложки, например, в мебельной промышленности предпочтительная толщина сухой пленки составляет приблизительно от 75 до приблизительно 125 микрометров, обеспечивает необходимую степень защиты нижележащей подложки.

Быстро отверждаемые модифицированные силоксановые композиции настоящего изобретения могут образовываться для обеспечения необходимого ускоренного времени высыхания и отверждения в условиях широкого температурного диапазона, например в условиях, когда наносимая композиция подвергается обжигу, и в условиях температуры окружающей среды, например, когда применяемая композиция подвергается температурному воздействию, которое зависит от температуры окружающей среды (которая, например, может варьировать от 5 до 50°С).

Быстро отверждаемые модифицированные силоксановые композиции изобретения будут понятны лучше путем ссылки на следующие иллюстративные примеры.

Пример 1

Быстроотверждаемая акрило-эпоксидная модифицированная силоксановая композиция

Первый компонент, или часть "А", применяемый для изготовления этой быстро отверждаемой модифицированной силоксановой композиции, получали в соответствии со следующим способом. Первая стадия включает образование небольшого количества аддукта, который используется в качестве совместимой среды для смешивания с другими ингредиентами. Совместимую среду образуют путем смешивания следующих ингредиентов: приблизительно 3,34 г ксилола, 1,28 г н-бутанола, 1,73 г силана (QP8-5314), 0,85 г аминосилана (А1110), 0,056 г олигомера с ацетоацетатными функциональными группами (K-Flex XM7301), 0,3 г акрилового полимера с ацетоацетатными функциональными группами (Setalux 7202 ХХ50) и 1,27 г акриловой смолы с функциональными эпоксигруппами (Setalux 8503 SS60). Эти вещества оставляли до достижения равновесия в течение приблизительно 24 часов при температуре окружающей среды.

В течение этого времени функциональная аминогруппа аминосиланового ингредиента вступает в реакцию как с функциональной ацетоацетатной группой ингредиента с ацетоацетатными функциональными группами, так и с функциональной эпоксигруппой ингредиента с функциональными эпоксигруппами для образования енамина, в это время происходит высвобождение воды, которая используется для гидролиза функциональных алкоксигрупп силановых и аминосилановых ингредиентов, способствуя образованию связей Si-O-Si, которые используются для образования енамин/эпоксисилоксанового материала.

Затем получают цветовую основу из смеси следующих ингредиентов: приблизительно 5,67 г эпоксидной смолы (Epon-4080Е), 0,44 г метоксипропанола, 17,4 г TiO2, белого пигмента, и 2,76 г увлажняющих и диспергирующих добавок, модификаторов поверхностного натяжения и светостабилизаторов.

Совместимую среду и цветовую основу смешивают со следующими ингредиентами для завершения получения первого компонента или части "А": приблизительно 12 г кремниевого полупродукта с функциональными алкоксигруппами (DC-3074), 1,15 г олигомера с ацетоацетатными функциональными группами (K-Flex ХМ7301), 7 г акрилового полимера с ацетоацетатными функциональными группами (Setalux 7202 ХХ50), 26,27 г акриловой смолы с функциональными эпоксигруппами (Setalux 8503 SS60) и 0,25 г увлажняющих и диспергирующих добавок.

Второй компонент или часть "В", применяемый для изготовления этой быстро отверждаемой модифицированной силоксановой композиции, получали при смешивании следующих ингредиентов: приблизительно 5,8 г аминосилана (A1110), 0,5 г металлоорганического катализатора (дилаурат дибутилолова), 8,6 г н-бутанола и 3,6 г ксилола.

Быстро отверждаемую модифицированную силоксановую композицию этого примера получают при соединении и смешивании ингредиентов первого и второго компонентов, образуя, таким образом, акрило-эпоксидную модифицированную силоксановую композицию. Как только такая композиция образуется, полученные в ней ингредиенты подвергаются реакциям отверждения с образованием необходимого защитного пленочного покрытия. Во время таких реакций отверждения аминосилан во втором компоненте вступает в реакцию с ингредиентами, содержащими ацетоацетатные функциональные группы, с образованием акрилового енамина с алкоксисилановыми функциональными группами, аминосилан во втором компоненте вступает в реакцию с ингредиентом, содержащим функциональные эпоксигруппы, с образованием эпоксидной смолы с алкоксисилановыми функциональными группами, и в присутствии влаги и металлорганического катализатора акриловый енамин с алкоксисилановыми функциональными группами и эпоксидная смола с алкоксисилановыми функциональными группами реагируют с кремниевым полупродуктом, содержащим алкоксисилановые функциональные группы, в реакциях гидролиза и поликонденсации. В этом примере эти реакции происходят при температуре окружающей среды.

После завершения этих реакций образуется окончательно отвержденная защитная пленка, имеющая полностью поперечно-сшитую акрило-енаминную полисилоксановую химическую структуру. Так как полученная химическая структура частично образована с помощью реакции гидроксильных групп (полученных в результате раскрытия кольца эпоксидных групп) с силанольными группами, существующими или образованными в ингредиентах, содержащих силан, и/или в кремниевом полупродукте, даже если эпоксидные группы формально не представлены в полученной химической структуре, должно быть понятно, что специалисты в этой области техники могут альтернативно рассматривать полученную химическую структуру как полностью поперечно-сшитый акрило-эпоксидный енаминный полисилоксан.

Композиция, полученная при смешивании первого и второго компонентов этого примера, содержала приблизительно 420 г/л VOC (в разбавленном состоянии), содержала приблизительно 38 процентов кремния (в общем сухом веществе смолы) и 50 процентов по объему сухого вещества, если она была смешана и разбавлена для практического применения. Такие характеристики как время высыхания, твердость и устойчивость к химическому воздействию для композиции этого примера представлены в таблицах в конце раздела «Примеры».

Пример 2

Быстро отверждаемая акрило-эпоксидная модифицированная силоксановая композиция

Первый компонент, или часть "А", применяемый для изготовления этой быстро отверждаемой модифицированной силоксановой композиции, получали при смешивании друг с другом следующих ингредиентов: приблизительно 24,24 г TiO2, 13,66 г кремниевого полупродукта с функциональными алкоксигруппами (DC-3074), 1 г силана (QP8-5314), 1 г влагопоглотителя (триэтил-орто-формиат), 2,73 г увлажняющих и диспергирующих добавок и модификаторов поверхностного натяжения, 5,71 г акрилового полимера с ацетоацетатными функциональными группами (ACR441XD(C)), 31,6 г акриловой смолы с функциональными эпоксигруппами (ACR531XD), 1,5 г олигомера с ацетоацетатными функциональными группами (BEPD), 0,5 г металлоорганического катализатора (дилаурат дибутилолова), 6,23 г н-бутанола и 6,23 г ксилола.

Второй компонент, или часть "В", применяемый для изготовления этой специфической быстро отверждаемой модифицированной силоксановой композиции, включал приблизительно 5,6 г аминосилана (А1110).

Быстро отверждаемую модифицированную силоксановую композицию этого примера получают при соединении и смешивании ингредиентов первого и второго компонентов, в результате чего образуется акрило-эпоксидная модифицированная силоксановая композиция. Как только такая композиция образуется, ингредиенты, полученные в ней, подвергаются реакциям отверждения с образованием необходимого защитного пленочного покрытия. В ходе этих реакций отверждения аминосилан во втором компоненте вступает в реакцию с ингредиентами, содержащими ацетоацетатные функциональные группы, с образованием акрилового енамина, содержащего алкоксисилановые функциональные группы, аминосилан во втором компоненте вступает в реакцию с ингредиентом, содержащим функциональные эпоксигруппы, с образованием эпоксидной смолы, содержащей алкоксисилановые функциональные группы, и акриловый енамин, содержащий алкоксисилановые функциональные группы, и эпоксидная смола, содержащая алкоксисилановые функциональные группы, в присутствии воды и металлорганического катализатора реагируют с кремниевым полупродуктом, содержащим функциональные алкоксигруппы, путем гидролиза и поликонденсации. В этом примере данные реакции происходят при температуре окружающей среды.

После завершения этих реакций образуется окончательно отвержденная защитная пленка, имеющая полностью поперечно-сшитую акрило-енаминную полисилоксановую химическую структуру. Так как полученная химическая структура частично образована с помощью реакции гидроксильных групп (полученных в результате раскрытия кольца эпоксидных групп) с силанольными группами, существующими или образованными в ингредиентах, содержащих силан, и/или в кремниевом полупродукте, даже если эпоксидные группы формально не представлены в полученной химической структуре, должно быть понятно, что специалисты в этой области техники могут альтернативно рассматривать полученную химическую структуру как полностью поперечно-сшитый акрило-эпоксидный енаминный полисилоксан.

Особенностью этой конкретной композиции является преднамеренный выбор и использование химических ингредиентов, которые химически несовместимы и/или которые имеют скорости реакций, которые отличаются друг от друга. В примере воплощения выбранными химическими ингредиентами могут быть ингредиент, содержащий ацетоацетатные функциональные группы, и ингредиент, содержащий функциональные эпоксигруппы. Было обнаружено, что применение ингредиентов, имеющих такие свойства несовместимости и/или различные скорости реакций, является необходимым в целях обеспечения отвержденного пленочного покрытия, имеющего слабую степень блеска.

В этом конкретном примере несовместимыми химическими ингредиентами, использующимися для получения желаемого эффекта слабого блеска, являются акриловый полимер, содержащий ацетоацетатные функциональные группы (ACR441XD(C)), и акриловая смола с функциональными эпоксигруппами (ACR531XD), где акриловый полимер, содержащий ацетоацетатные функциональные группы, демонстрирует такую скорость реакции с аминным отверждающим средством, которая выше, чем у акриловой смолы с функциональными эпоксигруппами. Полагают, что химическая несовместимость и/или различные скорости реакций этих двух ингредиентов обеспечивают образование отвержденного пленочного покрытия со слабой степенью блеска следующим образом. По мере того, как поверхность покрытия отверждается, протекают две параллельные реакции. Реакция быстрого отверждения ацетоацетат/амин вызывает сморщивание и стягивание пленки на поверхности, пока подложка еще не отверждена или остается мягкой. В результате этого происходит образование складок или микроскладок, которые видны под микроскопом и обеспечивают основу пленки со слабым блеском или микроскладками. Альтернативно, такой эффект слабого блеска может быть при селективном выборе и применении различных аминных реакционноспособных ингредиентов, имеющих различные скорости реакций аминных групп, например при использовании смеси из ингредиента с ацетоацетатными функциональными группами и ингредиента с акрилатными функциональными группами.

Композиция, полученная при смешивании первого и второго компонентов этого примера, содержит приблизительно 386 г/л VOC (в разбавленном состоянии), содержит приблизительно 30 процентов кремния (в общем сухом веществе смолы) и 52 процента по объему сухого вещества после смешивания и разбавления для практического применения. Характеристики времени высыхания, твердости и устойчивости к химическому воздействию композиции этого примера представлены в таблице в конце раздела «Примеры».

Пример 3

Быстро отверждаемая акрило-эпоксидная модифицированная силоксановая композиция

Первый компонент, или часть «А», применяемый для изготовления этой быстро отверждаемой модифицированной силоксановой композиции, получали при смешивании следующих ингредиентов: приблизительно 27,34 г TiO2, 15,4 г кремниевого полупродукта с функциональными алкоксигруппами (DC-3074), 1 г силана (QP8-5314), 1 г влагопоглотителя (триэтил-орто-формиат), 3 г увлажняющих и диспергирующих добавок и модификаторов поверхностного натяжения, 13 г акрилового полимера с ацетоацетатными функциональными группами (Croda CSA582), 12,9 г олигомера с ацетоацетатными функциональными группами (BEPD) и 1 г металлоорганического катализатора (дилаурат дибутилолова).

Второй компонент, или часть «В», применяемый для изготовления этой быстро отверждаемой модифицированной силоксановой композиции, получали при смешивании следующих ингредиентов: приблизительно 5,4 г силановой смолы с функциональными эпоксигруппами (А 187), 6,1 г вторичного аминного отверждающего средства (Ancamine 2457), 8,2 г аминосилана (A1110) и 6,2 г кремниевого полупродукта с функциональными алкоксигруппами (DC-3074). Ингредиенты второго компонента перемешивали при комнатной температуре в течение приблизительно 24 часов для присоединения силановой смолы, содержащей функциональные эпоксигруппы (А187), к вторичному аминному отверждающему средству (Ancamine 2457), например, для образования указанного выше звездообразного полимера, содержащего как функциональную аминогруппу, так и функциональную алкоксигруппу.

Быстро отверждаемую модифицированную силоксановую композицию этого примера получают при соединении и смешивании друг с другом ингредиентов первого и второго компонентов, в результате чего образуется акрило-эпоксидная модифицированная силоксановая композиция. Как только такая композиция образуется, ингредиенты, применяемые в ней, подвергаются реакциям отверждения для образования необходимого защитного пленочного покрытия. В ходе этих реакций отверждения аминосилан (А1110) и звездообразный полимер второго компонента с функциональными аминогруппами вступают в реакцию с ингредиентами первого компонента, содержащими ацетоацетатные функциональные группы (Croda CSA582 и BEPD), для образования акрилового енамина, содержащего алкоксисилановые функциональные группы. Акриловый енамин, содержащий алкоксисилановые функциональные группы, звездообразный полимер и кремниевый полупродукт с функциональными алкоксигруппами подвергаются реакциям гидролиза и поликонденсации в присутствии воды и металлоорганического катализатора. В этом примере данные реакции происходят при температуре окружающей среды.

После завершения этих реакций образуется окончательно отвержденная защитная пленка, имеющая полностью поперечно-сшитую акрило-енаминную полисилоксановую химическую структуру. Так как полученная химическая структура частично образована с помощью реакции гидроксильных групп (полученных в результате раскрытия кольца эпоксидных групп) с силанольными группами, существующими или образованными в ингредиентах, содержащих силан, и/или в кремниевом полупродукте, даже если эпоксидные группы формально не представлены в полученной химической структуре, должно быть понятно, что специалисты в этой области техники могут альтернативно рассматривать полученную химическую структуру как полностью поперечно-сшитый акрило-эпоксидный енаминный полисилоксан.

Композиция, полученная при смешивании первого и второго компонентов этого примера, имеет пониженное содержание VOC по сравнению с композициями примеров 1 и 2, в частности она содержит приблизительно 176 г/л VOC. Эта композиция содержит приблизительно 53 процента кремния (в общем сухом веществе смолы) и 77 процентов по объему сухого вещества после смешивания и разбавления для практического применения. Такие характеристики как время высыхания, твердость, атмосферостойкость, гибкость, ударопрочность и устойчивость к химическому воздействию для композиции этого примера представлены в таблицах в конце раздела «Примеры».

Пример 4

Быстро отверждаемая акрило-эпоксидная модифицированная силоксановая композиция

Первый компонент, или часть «А», применяемый для изготовления этой быстро отверждаемой модифицированной силоксановой композиции, получали при смешивании следующих ингредиентов: приблизительно 27,8 г TiO2, 15 г кремниевого полупродукта с функциональными алкоксигруппами (DC-3074), 1 г силана (QP8-5314), 1 г влагопоглотителя (триэтил-орто-формиат), 3 г увлажняющих и диспергирующих добавок и модификаторов поверхностного натяжения, 12,6 г акрилового полимера с ацетоацетатными функциональными группами (Croda CSA582), 11,8 г олигомера с ацетоацетатными функциональными группами (BEPD) и 1 г металлоорганического катализатора (дилаурат дибутилолова).

Второй компонент, или часть «В», применяемый для изготовления этой специфической быстро отверждаемой модифицированной силоксановой композиции, получали при смешивании следующих ингредиентов: приблизительно 5,3 г силановой смолы с функциональными эпоксигруппами (А187), 6 г вторичного аминного отверждающего средства (Ancamine 2457), 10 г аминосилана (А1120) и 6 г кремниевого полупродукта (DC-3074). Ингредиенты второго компонента перемешивали при комнатной температуре в течение приблизительно 24 часов для присоединения силановой смолы, содержащей функциональные эпоксигруппы (А187), к вторичному аминному отверждающему средству (Ancamine 2457), например, для образования вышеупомянутого звездообразного полимера, имеющего как аминную, так и алкоксильную функциональную группу.

Быстро отверждаемую модифицированную силоксановую композицию этого примера получают при соединении и смешивании друг с другом ингредиентов первого и второго компонентов, в результате чего образуется акрило-эпоксидная модифицированная силоксановая композиция. Как только такая композиция образуется, ингредиенты, образовавшиеся в ней, подвергаются реакциям отверждения для образования необходимого защитного пленочного покрытия. В ходе этих реакций отверждения аминосилан (А1120) и звездообразный полимер вступают в реакцию с ингредиентами с ацетоацетатными функциональными группами (Croda CSA582 и BEPD) первого компонента для образования акрилового енамина, содержащего алкоксисилановые функциональные группы. Акриловый енамин, содержащий алкоксисилановые функциональные группы, звездообразный полимер и кремниевый полупродукт с функциональными алкоксигруппами подвергаются реакциям гидролиза и поликонденсации в присутствии воды и металлоорганического катализатора. В этом примере данные реакции происходят при температуре окружающей среды.

После завершения этих реакций образуется окончательно отвержденная защитная пленка, имеющая полностью поперечно-сшитую акрило-енаминную полисилоксановую химическую структуру. Так как полученная химическая структура частично образована с помощью реакции гидроксильных групп (полученных в результате раскрытия кольца эпоксидных групп) с силанольными группами, существующими или образованными в ингредиентах, содержащих силан, и/или кремниевом полупродукте, даже если эпоксидные группы формально не представлены в полученной химической структуре, должно быть понятно, что специалисты в этой области техники могут альтернативно рассматривать полученную химическую структуру как полностью поперечно-сшитый акрило-эпоксидный енаминный полисилоксан.