Отопительный котел с верхней подачей твердого топлива - RU186210U1

Код документа: RU186210U1

Чертежи

Описание

Область техники, к которой относится изобретение.

Полезная модель относится к теплоэнергетике, может быть использована в твердотопливных отопительных системах, производящих в качестве конечного продукта-теплоносителя горячую воду либо другой жидкий теплоноситель, направлена на увеличение емкости загрузочного топливного бункера отопительного котла и, как следствие, на увеличение времени работы отопительного котла между загрузками топлива и на улучшение условий труда.

Важной проблемой сохранения жизнедеятельности небольших, удаленных поселений, отдельно расположенных зданий и сооружений, вновь создаваемых промышленных предприятий является задача обеспечения их теплом и горячей водой. Подключение централизованного теплоснабжения требует значительных денежных затрат, а потери в теплотрассах, часто сильно изношенных, их ежегодные ремонты и обслуживание существенно увеличивают стоимость единицы тепла. В большинстве случаев установка автономного теплоснабжения является оптимальным решением проблемы повышения стабильности и снижения затрат на отопление и горячее водоснабжение.

Уровень техники.

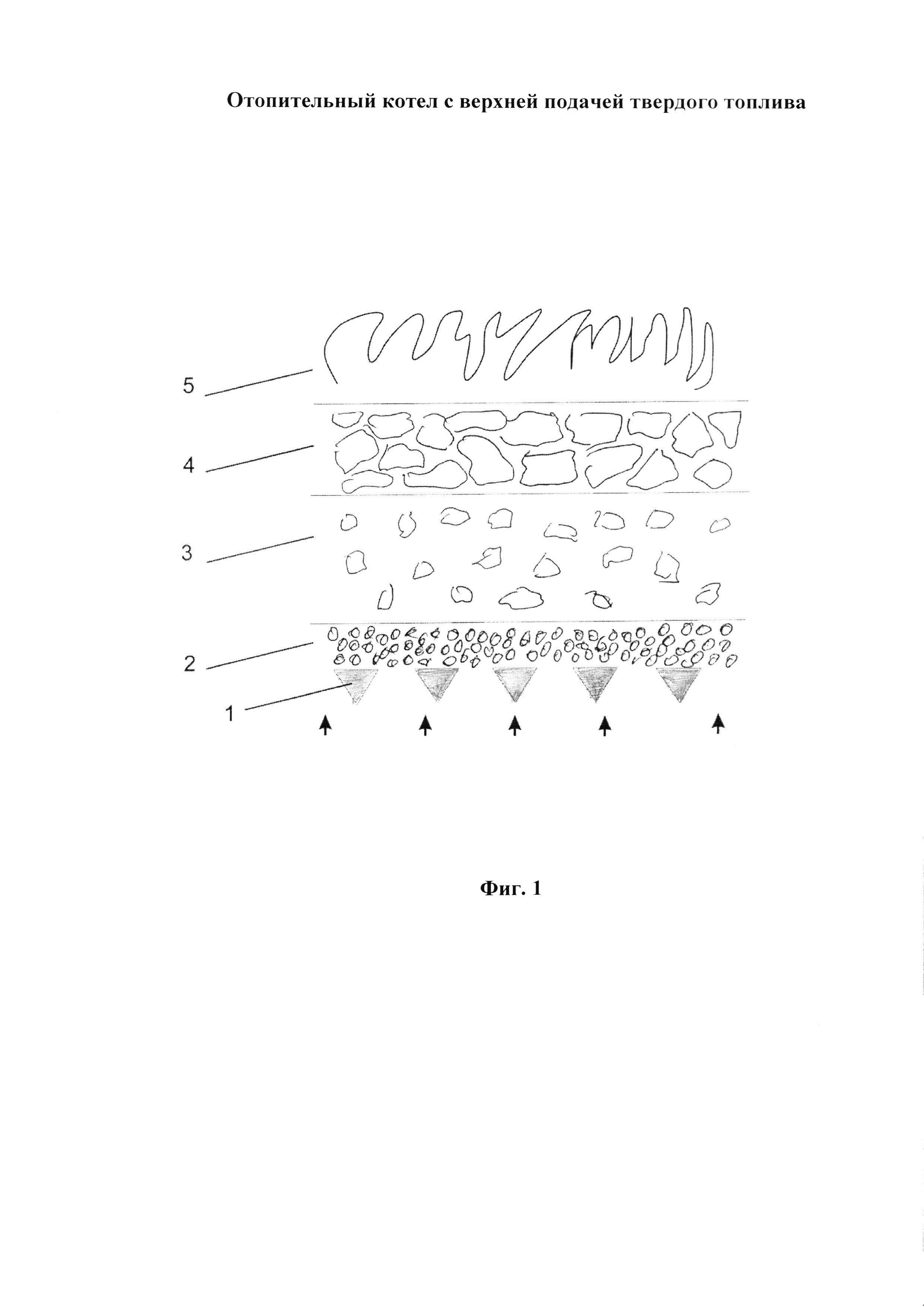

Известно техническое решение (с. 41-42, Двойнишников В.А., Конструкция и расчет котлов и котельных установок / В.А. Двойнишников, Л.В. Деев, М.А. Изюмов. - М.: Машиностроение, 1988. - 264 с.), в котором колосниковая решетка неподвижна, куски топлива, лежащие на ней, не перемещаются относительно решетки (фиг. 1). Необходимый для горения твердого топлива воздух подается снизу под решетку. Топливо 4, ссыпаемое на горящее топливо, прогревается, выделяются летучие вещества, которые сгорают, образуя пламя над слоем топлива 5, а продукты горения эвакуируются из котла. Максимальная температура (1300-1500°С) наблюдается в области горения непосредственно самих частиц топлива с уже удаленными летучими 3. Слой золы 2, перемешанный с недогоревшим топливом, лежит непосредственно на неподвижной колосниковой решетке 1, постепенно просыпаясь через ее отверстия.

Известное решение имеет следующие недостатки:

- заложенный в известное решение принцип прохождения смеси воздуха, горючих и топочных газов снизу вверх через слой постоянно перемещающегося встречно сверху вниз слоя постепенно сгорающего твердого топлива приводит к нестабильности газопроницаемости слоя. Эта нестабильность обусловлена постоянным изменением высоты слоя твердого топлива вследствие периодической верхней догрузки топлива и постоянного удаления частиц золы через отверстия колосниковой решетки и приводит к неравномерности количества проходящего через слой смеси газов, нестабильности гидравлического режима и, как следствие, снижению тепловой мощности отопительного котла;

- проблематичность использования в качестве топлива хорошо спекающихся каменных углей средней степени метаморфизма, например марок ГЖО, ГЖ, Ж, КЖ, К, КСН, КС, ОС по ГОСТ 25543-88 «Угли бурые, каменные и антрациты. Классификация по генетическим и технологическим параметрам». Эти угли, как известно, при нагреве в условиях недостатка кислорода могут спекаться, образуя на решетке прочную корку спекшегося материала, препятствуя просыпанию золы, перемешанной с недогоревшим топливом, через отверстия решетки, и понижая газопроницаемость системы решетка - слой материала, что приводит к уменьшению количества проходящего через слой воздуха, снижению тепловой мощности отопительного котла и, как следствие, нестабильности гидравлического режима;

- необходимость использования ручной шуровки слоя материала, находящегося на колосниковой решетке, для ее очистки и интенсификации процесса проваливания материала через отверстия решетки или использования для этой цели механических приспособлений, недолговечных в зоне высоких температур. Для полной очистки решетки, например, от корки спекшегося материала необходима полная остановка котла. Это приводит к усложнению обслуживания котла и ухудшению условий труда.

Наиболее близким из известных технических решений к описываемому является конструкция отопительного котла с верхней подачей угля в зону горения (патент на изобретение №2357156 РФ, МПК F24H 1/08, 2008), содержащего колосник 1, зольник 2, цилиндрический корпус 3 с крышкой 4 и расположенной по его оси топливной трубой 5, образующей с корпусом кольцевые водяные рубашки 6 и 7, снабженные патрубками подвода и отвода воды, патрубком подачи воздуха, установленное в камере сгорания дополнительное топочное устройство 8, выполненное в виде вертикальной топливной трубы, соосно с которой над зольником расположен круглый колосник с диаметром, равным диаметру внутренней поверхности цилиндрического корпуса, представляющий собой два разрезанных по диаметру полукруга, имеющих свободу перемещения, достигаемого путем вращения колосников вдоль осей, проходящих через центр тяжести колосника, расположенных параллельно оси разреза таким образом, что длина дуги L, отсекаемая осью, связана с размерами колосника соотношением

Наиболее близкое из известных технических решений позволяет:

- стабилизировать гидравлический режим работы отопительного котла вследствие формирования слоя топлива в зоне горения таким образом, что слой имеет переменную высоту в радиальном направлении (со снижением до 20-50 мм вблизи внешней стенки теплообменника) и постоянную высоту в каждой точке камеры горения. То есть, слой угля в камере сгорания имеет постоянную газопроницаемость в любой момент времени независимо от величины загрузки топлива в топливной трубе;

- интенсифицировать процесс удаления частиц золы и недогоревшего топлива через отверстия колосниковой решетки и частично разрушать корку спекшегося материала путем периодического вращения колосников вдоль осей, проходящих через центр тяжести колосника на угол, равный ±10 градусов относительно горизонтали.

Недостатком наиболее близкого из известных технических решений является относительно небольшая величина разовой загрузки твердого топлива, так как топливо размещается в расположенной по оси цилиндрического корпуса топливной трубе, занимающей лишь часть объема этого цилиндрического корпуса.

Раскрытие полезной модели. Задачей настоящей полезной модели является повышение емкости загрузочного топливного бункера отопительного котла, что приводит к увеличению времени работы отопительного котла между загрузками топлива и улучшению условий труда.

Сущность полезной модели заключается в том, что в известном отопительном котле, содержащем зольник, цилиндрический корпус с верхним отверстием и крышкой для загрузки твердого топлива, а также системой теплообмена в виде кольцевой водяной рубашки, снабженной патрубками подвода и отвода воды, устройство подачи воздуха под колосник для сжигания твердого топлива, расположенную в верхней части зольника круглую колосниковую решетку, с диаметром, равным диаметру внутренней поверхности цилиндрического корпуса, состоящую из нескольких колосников, подвижных и неподвижных, имеющих отношение площади свободного сечения к общей площади 0,1-0,5 и свободу вращения подвижных колосников вокруг осей, проходящих через центры их тяжести, обеспечиваемую наличием зазоров величиной 0,01-0,02 r, где r - радиус внутренней поверхности цилиндрического корпуса, между подвижными и неподвижными колосниками и внутренней поверхностью котла цилиндрической формы, котел оборудован дополнительным теплообменником, соединенным посредством патрубков с водяной рубашкой цилиндрического корпуса, имеющим площадь теплообмена на 25-100% большую площади теплообмена цилиндрического корпуса, соединенным с цилиндрическим корпусом газоходом для дожигания горючих газов и отвода продуктов горения с площадью поперечного сечения 5-20% от площади внутреннего горизонтального сечения цилиндрического корпуса, при этом нижняя кромка газохода расположена на 0,1-0,3 r выше поверхности колосника, длина газохода составляет 0,5-2,0 r, а также патрубками подачи воздуха для сжигания твердого топлива в зольник под колосниковую решетку - 50-80% общего количества воздуха, и для дожигания горючих газов в газоход - 20-50% общего количества воздуха.

Отличие предлагаемого устройства от наиболее близкого из известных технических решений состоит в том, что изменена конструкция камеры сгорания отопительного котла. Если в наиболее близком из известных технических решений подача топлива из топливной трубы осуществляется под действием силы тяжести в зону горения, расположенную между внутренней стенкой цилиндрического корпуса и внешней стенкой топливной трубы, и топливо под углом естественного откоса поступает на периферийную часть колосника, то в предлагаемом устройстве внутренняя топливная труба отсутствует, что существенно увеличивает емкость загрузочного топливного бункера отопительного котла, приводит к увеличению времени работы отопительного котла между загрузками топлива и улучшению условий труда.

Отвод продуктов горения из цилиндрического корпуса в дополнительный теплообменник, необходимость которого обусловлена отсутствием защищенной водяной рубашкой топливной трубы и, следовательно, некоторым уменьшением площади теплообмена цилиндрического корпуса по сравнению с наиболее близким из известных технических решений, осуществляется через газоход площадью поперечного сечения 5-20% от площади внутреннего горизонтального сечения цилиндрического корпуса. Также в газоходе производится дожигание горючих газов, образующихся при частичной газификации твердого топлива. Нижняя кромка газохода расположена на 0,1-0,3 r выше поверхности колосника, а длина газохода составляет 0,5-2,0 r. Стабильность гидравлического режима котла обеспечивается постоянной толщиной слоя сжигаемого и газифицируемого топлива между колосниковой решеткой и газоходом, независящей от уровня топлива в цилиндрическом корпусе котла и, следовательно, постоянной газопроницаемостью слоя топлива. Дополнительный теплообменник имеет площадь теплообмена на 25-100% большую площади теплообмена цилиндрического корпуса и соединен посредством патрубков с водяной рубашкой цилиндрического корпуса.

Котел снабжен также патрубками регулируемой подачи воздуха с регулируемым проходным сечением для сжигания твердого топлива в зольник под колосниковую решетку - 50-80% общего количества воздуха, и для дожигания горючих газов в газоход - 20-50% общего количества воздуха.

Технический результат, получаемый от использования полезной модели, заключается в повышении емкости загрузочного топливного бункера отопительного котла, что приводит к увеличению времени работы отопительного котла между загрузками твердого топлива и улучшению условий труда вследствие уменьшения количества контактов топочного пространства с окружающей средой при загрузке топлива.

Краткое описание конструкции.

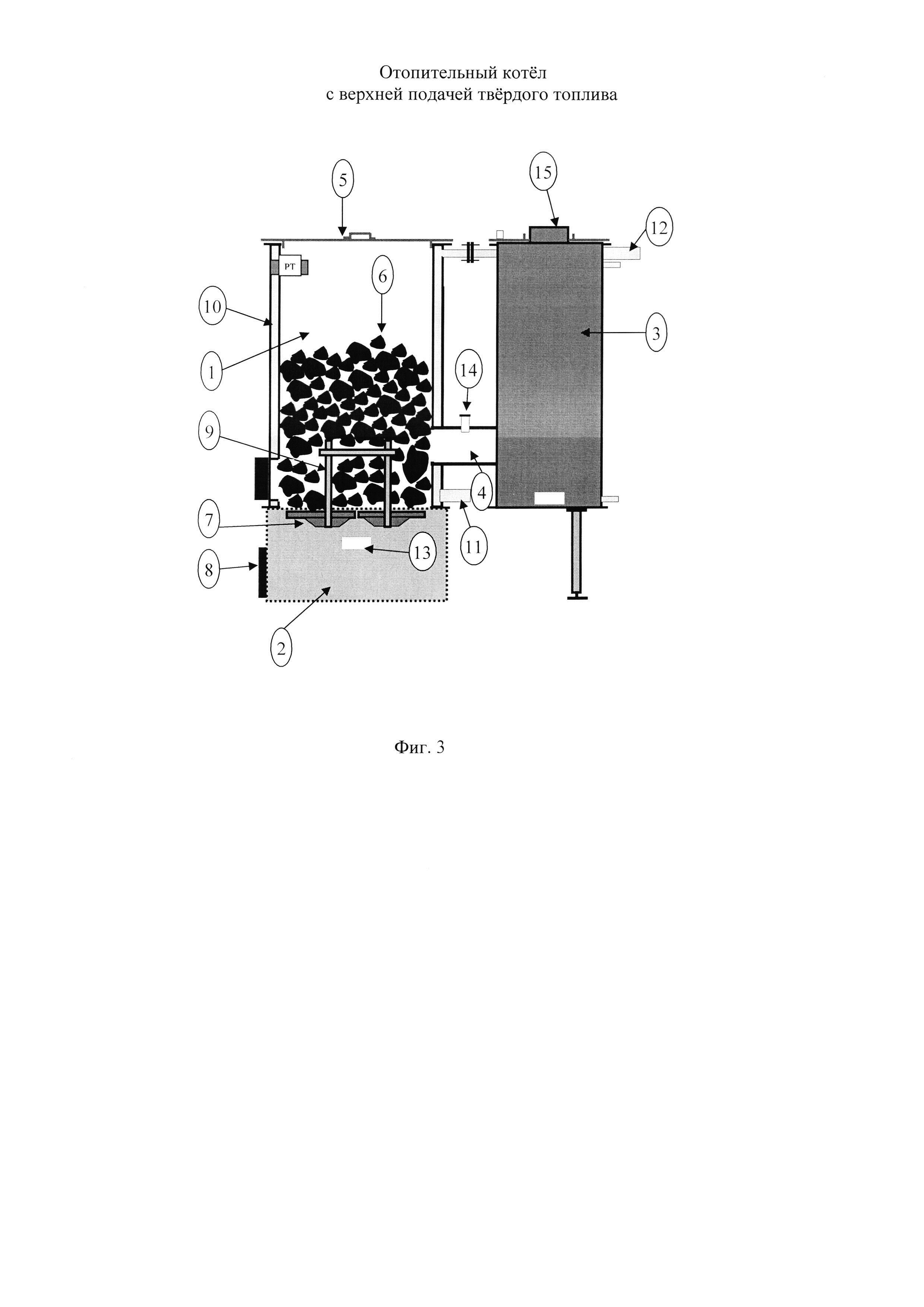

Отопительный котел состоит (фиг. 3) из цилиндрического корпуса 1, зольника 2, теплообменника 3 и газохода для дожигания горючих газов и отвода продуктов горения 4. Цилиндрический корпус имеет верхнее отверстие с крышкой 5 для загрузки твердого топлива 6. В верхней части зольника расположена круглая колосниковая решетка 7 с подвижными и неподвижными колосниками. Зольник оснащен дверцей для удаления золы 8 и рычагами 9 для перемещения подвижных колосников. Цилиндрический корпус и теплообменник снабжены кольцевыми водяными рубашками 10, связанными в единую систему теплообмена, снабженную патрубками подвода 11 обратной и отвода 12 горячей воды для подачи тепла к обогреваемому объекту. Котел снабжен также патрубками регулируемой подачи воздуха с регулируемым проходным сечением для сжигания твердого топлива в зольник 13 под колосниковую решетку и для дожигания горючих газов в газоход 14. Охлажденные газы отводятся из теплообменника через дымовую трубу 15.

Осуществление полезной модели.

Котел работает следующим образом. Для розжига топлива на колосниковую решетку укладывают легковозгораемое топливо, например, сухие дрова. После прогрева цилиндрический корпус заполняют твердым топливом через верхнее загрузочное отверстие. Основная часть воздуха подается в зольник под колосниковую решетку. Твердое топливо прогревается, выделяются летучие вещества, часть которых сгорает. Нагретое топливо частично сгорает, частично газифицируется с выделением горючих газов. Процесс горения и газификации твердого топлива протекает по всей поверхности колосниковой решетки, но наиболее интенсивным его действие оказывается вблизи эвакуационного газохода.

По мере горения и газификации твердого топлива слой золы, перемешанный с недогоревшим топливом, располагающийся непосредственно на колосниковой решетке, постепенно просыпается через ее отверстия при периодическом вращении подвижных колосников.

Смесь дымовых и горючих газов нагревает вышерасположенный слой топлива, которое уже подогретым поступает в зону горения, и через слой топлива, отдавая часть тепла жидкому теплоносителю цилиндрического корпуса, эвакуируется из цилиндрического корпуса через газоход, куда подается вторичный воздух для дожигания оставшихся горючих газов. После газохода дымовые газы поступают в теплообменник, охлаждаются, отдавая тепло жидкому теплоносителю, и через дымовую трубу удаляются в атмосферу.

Котел снабжен также патрубками регулируемой подачи воздуха с регулируемым проходным сечением для сжигания твердого топлива в зольник под колосниковую решетку - 50-80% общего количества воздуха, и для дожигания горючих газов в газоход - 20-50% общего количества воздуха. Регулировка соотношения воздуха, подаваемого под колосниковую решетку и в газоход, осуществляется в зависимости от тепловой мощности отопительного котла, физико-химических и физико-механических свойств твердого топлива, например, для углей от степени метаморфизма, зольности, выхода летучих веществ, гранулометрического состава и т.д.

Отопительный котел, работающий на принципе частичной газификации твердого топлива, имеет КПД 85-86%, температура получаемой горячей воды - 95°С, периодичность обслуживания 1 раз в течение 3-5 суток в зависимости от заданной температуры теплоносителя, качества топлива и погодных условий. Для поддержания наиболее экономичного режима работы системы температуры отходящих газов должна быть в пределах 110-120°С (не более 180°С и не менее 90-100°С).

На основе проведенных исследований и расчетов выполнено сопоставление технических и технологических параметров предлагаемой в данной полезной модели конструкции отопительного котла и конструкции отопительного котла, разработанной в наиболее близком техническом решении, при тепловой мощности 50 кВт (таблица 1).

В качестве твердого топлива в расчетах и исследованиях использован уголь марки Т Кузнецкого угольного бассейна со следующими физико-механическими характеристиками: влага рабочая (Wtr) - 7%; зольность на сухую массу (Ad) 14,6%; выход летучих веществ (Vdaf) - 12,5%; низшая теплота сгорания на рабочее состояние топлива (Qir) - 25129 кДж (по ГОСТ 25543-88. Угли бурые, каменные и антрацит. Классификация по генетическим и технологическим параметрам).

*Насыпная плотность рядового угля принята 900 кг/м3.

**КПД отопительных котлов приняты 83,5% и 86% для конструкции отопительного котла, разработанной в наиболее близком техническом решении и предлагаемой в данной полезной модели конструкции отопительного котла.

Предлагаемая конструкция отопительного котла обеспечивает повышение емкости загрузочного топливного бункера отопительного котла в 3,72 раза по сравнению с наиболее близким техническим решением, что приводит к увеличению времени работы отопительного котла между загрузками топлива при эксплуатации с одинаковой тепловой мощностью в 3,81 раза и улучшению условий труда вследствие соответственного уменьшения количества загрузок твердого топлива.

Реферат

Полезная модель относится к теплоэнергетике, может быть использована в твердотопливных отопительных системах, производящих в качестве конечного продукта-теплоносителя горячую воду либо другой жидкий теплоноситель. Задачей настоящей полезной модели является повышение емкости загрузочного топливного бункера отопительного котла, что приводит к увеличению времени работы отопительного котла между загрузками топлива и улучшению условий труда путем устранения недостатка наиболее близкого технического решения: относительно небольшой величины разовой загрузки твердого топлива за счет изменения конструкции топочного устройства, позволяющего формировать слой топлива стабильной газопроницаемости, оптимизировать процесс горения, повысить емкость загрузочного топливного бункера отопительного котла, что приводит к увеличению времени работы отопительного котла между загрузками топлива и улучшению условий труда. Отопительный котел с верхней подачей твердого топлива, содержащий зольник, цилиндрический корпус с верхним отверстием и крышкой для загрузки твердого топлива, а также системой теплообмена в виде кольцевой водяной рубашки, снабженной патрубками подвода и отвода воды, устройство подачи воздуха под колосник для сжигания твердого топлива, расположенную в верхней части зольника круглую колосниковую решетку, состоящую из нескольких колосников, подвижных и неподвижных, отличающийся тем, что котел оборудован дополнительным теплообменником, соединенным с цилиндрическим корпусом газоходом для дожигания горючих газов и отвода продуктов горения, а также патрубками подачи воздуха для сжигания твердого топлива в зольник под колосниковую решетку и для дожигания горючих газов в газоход. Газоход для дожигания горючих газов и отвода продуктов горения, соединяющий цилиндрический корпус котла с дополнительным теплообменником, может быть защищен водяной рубашкой, соединенной посредством патрубков с водяной рубашкой цилиндрического корпуса. 1з.п. ф-лы, 3 ил.

Комментарии