Колосниковая решетка - RU2717727C1

Код документа: RU2717727C1

Чертежи

Описание

Изобретение относится к теплоэнергетике, в частности к конструкции колосников, используемых в топочных устройствах, в которых в качестве твердого топлива применяют измельченную древесину, в частности опил или стружку.

Известна колосниковая решетка, содержащая неподвижную и вращающуюся секции колосниковой решетки, причем колосниковая решетка предпочтительно приспособлена для установки в топочной камере с круговым горизонтальным поперечным сечением, неподвижная секция колосниковой решетки содержит по меньшей мере две отдельные рамы колосниковой решетки, а вращающаяся секция колосниковой решетки содержит по меньшей мере одну вращающуюся раму, которая установлена между неподвижными рамами колосниковой решетки, и неподвижные рамы колосниковой решетки и вращающаяся рама колосниковой решетки расположены концентрично и в виде ступенек рядом друг с другом, частично перекрывая друг друга так, что самая внутренняя рама колосниковой решетки является самой верхней по отношению к остальным рамам колосниковой решетки, и вращающаяся рама колосниковой решетки установлена эксцентрически относительно неподвижных рам колосниковой решетки, вызывая одновременное выполнение бокового смещения относительно неподвижных рам колосниковой решетки и вращательного движения вращающейся рамы колосниковой решетки (патент на изобретение РФ № 2138734, опубл. 27.09.1999 г.).

Известна подвижная колосниковая решетка для отопительных твердотопливных котлов цилиндрической формы с верхней загрузочной трубой, состоящая из двух колосников, имеющих отношение площади свободного сечения к общей площади 0,1-0,5, свободу перемещения на угол, равный ±10° относительно горизонтали, обеспечиваемую наличием зазоров между колосниками и внутренней поверхностью котла цилиндрической формы величиной 0,02-0,04 r, где r - радиус внутренней поверхности котла цилиндрической формы, и вращением колосников вдоль осей, проходящих через центр тяжести каждого колосника и расположенных параллельно оси разреза между двумя колосниками, каждый колосник образован соединением горизонтального сегмента окружности с радиусом r и горизонтального прямоугольника, у которого одна из больших сторон, имеющих размер 1,55-1,82 r, является хордой сегмента, вторая расположена по оси разреза между двумя колосниками, из каждого прямоугольника колосников со стороны разреза между колосниками вырезан полукруг таким образом, что образовавшаяся окружность расположена под вертикальной топливной трубой соосно с ней, имеет радиус, равный внутреннему радиусу вертикальной топливной трубы rt, что составляет 0,4-0,6 r, на окружности закреплен составляющий часть колосников шаровой сегмент, очерченный из центра, расположенного на оси симметрии отопительного котла на расстоянии 0,5-0,7 r ниже верхней поверхности колосниковой решетки, или конус с углом при основании, равным максимальному значению угла естественного откоса топлива для данного региона, и величиной зазора между колосником и нижней кромкой топливной трубы, определяющейся минимально допустимой толщиной слоя топлива вблизи внутренней стенки цилиндрического корпуса, то есть соотношением h=(r-rt)tgα+H, где h - величина зазора между колосником и нижней кромкой топливной трубы; α - максимальный угол естественного откоса топлива для данного региона, Н - минимально допустимая толщина слоя топлива вблизи внутренней стенки цилиндрического корпуса, составляющая не менее rt/2, при этом шаровой сегмент или конус разрезаны на две равные части по оси разреза колосников (патент на полезную модель РФ № 107332, опубл. 10.08.2011 г.).

В результате патентных исследований выявлены следующие технические решения, относящиеся к данной теме, которые были учтены заявителем при анализе и выявлении существенных признаков: US 537139, CN 1285481, CN 105465801, EP 0633432, CN 106918047, CN 206055651, CN 2610227.

Наиболее близким техническим решением, выбранным заявителем в качестве прототипа, является колосниковая решетка, содержащая корпус, выполненный из внешнего обруча и внутреннего обруча, расположенных соосно и соединенных между собой радиальными ребрами (патент на полезную модель РФ № 18380, опубл. 24.10.2018 г.).

Общими недостатками известных конструкций колосниковых решеток является небольшая эффективность, особенно при использовании в качестве твердого топлива измельченной древесины, а именно стружки или опила, т.к. при горении измельченной древесины образуется большое количество продуктов сгорания, которые при налипании на колосниковую решетку ведут к уменьшению ее производительности. При этом, в известных колосниковых решетках возможность движения всей решетки или ее части не обеспечивают возможности очищения колосниковой решетки от продуктов сгорания в процессе эксплуатации. Кроме того, известная решетка не позволяет увеличить мощность теплового устройства в целом, т.к. для этого необходимо увеличить массово габаритные размеры колосниковой решетки, что требует существенного увеличения и габаритных размеров топочного узла, т.е. для увеличения мощности теплового устройства в целом требуется повышенный расход материалов, как на изготовление колосниковой решетки, так и на изготовления топочного узла теплового устройства.

Технической задачей заявляемого изобретения является уменьшение габаритных размеров колосниковой решетки при одновременном обеспечении возможности повышения мощности теплового устройства при использовании в качестве твердого топлива измельченной древесины или древесноподобных материалов.

Достигаемый технический результат – повышение эффективности колосниковой решетки за счет обеспечения эффективной очистки колосниковой решетки от сажи и не догоревших частиц твердого топлива при одновременном повышении производительности колосниковой решетки, что обеспечивает возможность создания компактных и мощных тепловых устройств (газогенераторов или теплогазогенераторов).

Техническая задача достигается тем, что заявляемая колосниковая решетка, содержит корпус, выполненный из внешнего обруча и внутреннего обруча, расположенных соосно и соединенных между собой радиальными ребрами, отличающаяся тем, что между радиальными ребрами с возможностью вращения вокруг своей оси установлены колосники, выполненные в форме усеченных пирамид, вершины которых собраны вокруг внутреннего обруча, их основания закреплены на внешнем обруче, а боковая поверхность каждого колосника образована чередующимися кольцами, охватывающими продольные ребра, которые усилены полуребрами, внешний и внутренний обручи смещены друг относительно друга по оси, при этом между чередующимися кольцами расположены щетки, жестко закрепленные на радиальных ребрах.

Сравнение заявляемого изобретения с прототипом показывает, что оно отличается от прототипа следующими признаками:

- внешний и внутренний обручи смещены друг относительно друга по оси;

- колосники установлены между радиальными ребрами;

-колосники установлены с возможностью вращения вокруг своей оси;

- колосники выполнены в форме усеченных пирамид;

- каждый колосник имеют основание, вершину и боковую поверхность;

- вершины колосников собраны вокруг внутреннего обруча, а их основания закреплены на внешнем обруче;

- боковая поверхность каждого колосника образована чередующимися кольцами, охватывающие продольные ребра, которые усилены полуребрами, образуя каркас;

- между кольцами размещены щетки, закрепленные на радиальных ребрах.

Поэтому можно предположить, что заявляемое изобретение соответствует критерию «новизна».

Заявляемое изобретение может быть изготовлено на стандартном оборудовании, поэтому оно соответствует критерию «промышленная применимость».

Уменьшение габаритных размеров колосниковой решетки достигается за счет увеличения ее рабочей площади. Для этого рабочая поверхность решетки образована рабочими поверхностями нескольких колосников, каждый из которых выполнен в форме усеченных пирамид, вершины которых собраны вокруг внутреннего обруча. Такое выполнение колосников и их взаимное расположение друг относительно друга образует волнообразную рабочую поверхность колосниковой решетки с максимально возможной площадью. При этом, внешний и внутренний обручи смещены относительно друг друга по оси решетки, поэтому рабочая волнообразная поверхность решетки формирует конус, что в целом позволяет уменьшить её габаритные размеры.

Математические расчеты показывают, что рабочая площадь заявляемой решетки при мощности тепловой установки или газогенератора в 1 МВт составляет 0,303 м2 при диаметре внешнего обруча 600 мм и диаметре внутреннего обруча 20 мм. Для сравнения, если использовать решетку сферической формы с той же рабочей площадью, то её диаметр составит 1100 мм (в 1,8 раза больше), что значительно увеличивает габаритные размеры самой тепловой установки, например, газогенератора. Также следует отметить, что сферическую решетку с такими значительными габаритами достаточно сложно очистить от продуктов горения.

Уменьшение габаритных размеров заявляемой колосниковой решетки увеличивает интенсивность ее работы, поэтому колосники выполнены с возможностью вращения относительно своей оси, что позволяет избежать забивания колосниковой решетки продуктами сгорания и обеспечить её эффективную прочистку за счет щеток, закрепленных на радиальных ребрах и размещенных в пространстве между чередующимися кольцами колосников.

Заявляемое устройство колосниковой решетки обеспечивает повышение ее эффективности при уменьшении габаритных размеров за счет формы колосников и их взаимного расположения друг относительно друга и относительно корпуса, а также за счет размещения щеток, позволяющих обеспечить бесперебойную работу колосниковой решетки.

При проведении патентно-информационных исследований заявляемая совокупность признаков выявлена не была, поэтому можно сделать вывод, что заявляемое изобретение соответствует критерию «изобретательский уровень».

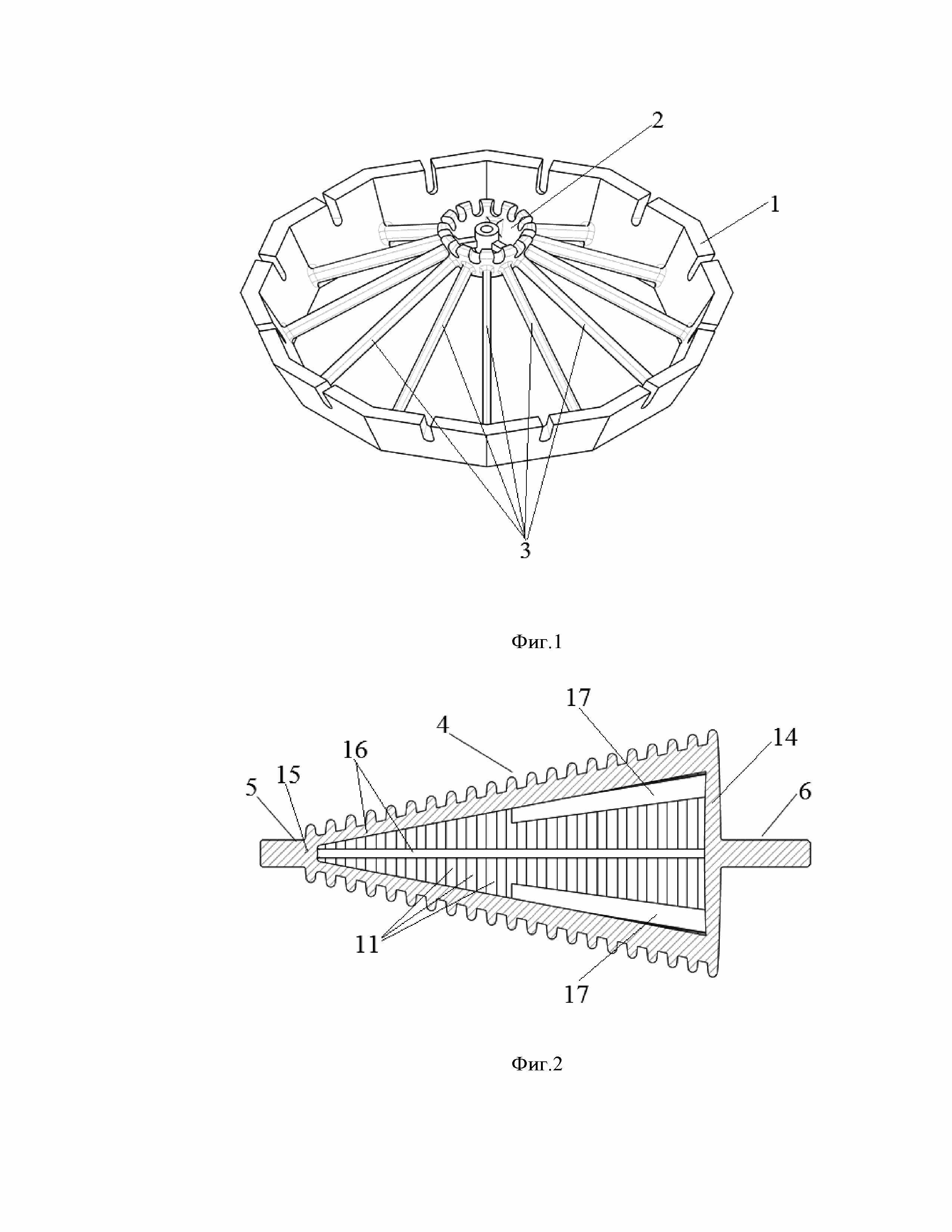

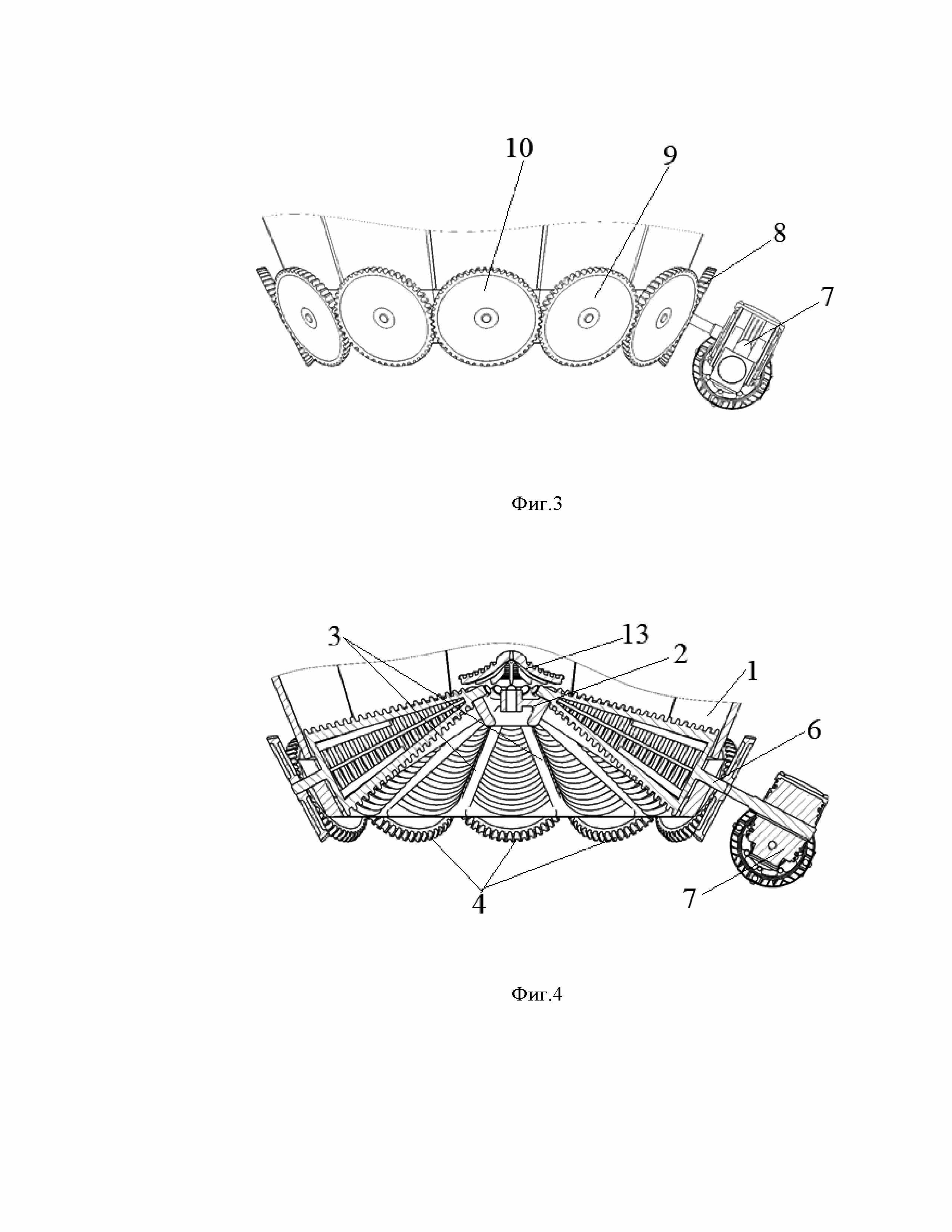

На Фиг.1 показан корпус колосниковой решетки, на фиг.2 показан колосник в форме усеченной пирамиды, на Фиг.3 показан привод вращения колосников, на Фиг.4 показана колосниковая решетка в разрезе, установленная в топке газогенератора, на Фиг.5 показано положение щеток в пространстве между кольцами колосника, на Фиг.6 показана колосниковая решетка в сборе.

Заявляемая колосниковая решетка содержит корпус, который состоит из внешнего обруча 1 и внутреннего обруча 2, выполненных из чугуна и расположенных соосно и соединенных между собой радиальными ребрами 3 (Фиг.1). Между радиальными ребрами 3 установлены колосники 4, выполненные из чугуна в форме усеченных пирамид с основаниями 14. Вершины 15 колосников 4 собраны вокруг внутреннего обруча 2 посредством полуоси 5. Боковая поверхность колосников 4 образована чередующимися кольцами 11 (Фиг.2), расстояние между которыми составляет около 5 мм. Чередующиеся кольца 11 посажены на четыре продольных ребра 16, образуя жесткий каркас, усиленный полуребрами 17, имеющими длину, равную половине длины продольных ребер 16. Продольные ребра 16 и полуребра 17 жестко соединены с основанием 14 соответствующего колосника 4. Внешний обруч 1 и внутренний обруч 2 смещены друг относительно друга по оси, поэтому рабочая поверхность колосковой решетки является волнообразной и выполнена в виде конуса (Фиг.6). Колосники 4 установлены на обручи 1 и 2 при помощи полуоси 5 со стороны вершины 15 колосника 4 и полуоси 6 со стороны основания 14 колосника 4 (Фиг.2). Привод колосников 4 осуществляется от электродвигателя 7, посредством ведущей звездочки 8 через приводные звездочки 9 и промежуточные звездочки 10, находящиеся в зацеплении между собой. Собранная колосниковая решетка показана на Фиг.6. На радиальных ребрах 3 колосников 4 жестко закреплены щетки 12, представляющие собой отрезки металлического троса, расположенные в пространстве между чередующимися кольцами 11 (Фиг.5) и закрепленные на радиальных ребрах 3.

Заявляемое устройство работает следующим образом. В загрузочный отсек газогенератора из бункера (на рисунке не показан) загружается топливо в виде измельченной древесины, например стружка или опил, которые попадают на верхнюю решетку 13 газогенератора (Фиг.4), расположенную в топке. Далее топливо распределяется по конусу на колосники 4 и поджигается посредством штатного устройства газогенератора. Затем включается двигатель 7, который посредством ведущей звездочки 8 через звездочки 9 и 10 приводит во вращение колосники 4. При этом на колосниках 4 идет процесс горения топлива. В процессе работы очистка колосников 4 происходит при помощи щеток 12. Зола с колосниковой решетки попадает в золоприемник (на рисунке не показан).

Заявляемая конструкция колосников обеспечивает большую рабочую поверхность колосниковой решетки в целом, а также волнообразную ее форму, что способствуют повышению производительности горения твердого измельченного топлива при минимальных размерах колосниковой решетки. Таким образом, заявляемая конструкция колосниковой решетки позволяет увеличить эффективность работы газогенератора, в том числе за счет повышения интенсивности горения на колосниковой решетке, а также увеличить время непрерывной работы газогенератора без его разборки. Заявляемая решетка имеет более высокие межремонтные сроки, вследствие того, что колосники решетки выполнены вращающимися с возможностью регулярной очистки поверхности от продуктов сгорания, и, как следствие, в заявляемой колосниковой решетки уменьшаются в целом температурные деформации.

Дополнительным техническим результатом является ремонтопригодность, т.к. конструкция колосниковой решетки позволяет заменить в случае выхода из строя не всю колосниковую решетку, а только, например, один или два колосника, при этом нет необходимости разбирать конструкцию теплового устройства в целом.

Реферат

Изобретение относится к теплоэнергетике, в частности к конструкции колосников, используемых в топочных устройствах, в которых в качестве твердого топлива применяют измельченную древесину, в частности опил или стружку. Колосниковая решетка содержит корпус, выполненный из внешнего обруча и внутреннего обруча, расположенных соосно и соединенных между собой радиальными ребрами. Между радиальными ребрами с возможностью вращения вокруг своей оси установлены колосники, выполненные в форме усеченных пирамид, вершины которых собраны вокруг внутреннего обруча, их основания закреплены на внешнем обруче, а боковая поверхность каждого колосника образована чередующимися кольцами, охватывающими продольные ребра, которые усилены полуребрами, внешний и внутренний обручи смещены друг относительно друга по оси, при этом между чередующимися кольцами расположены щетки, жестко закрепленные на радиальных ребрах. Вращение колосников вокруг своей оси осуществляется посредством электропривода. Зазор между чередующимися кольцами составляет около 5 мм. Щетки жестко закреплены на радиальных ребрах и выполнены из отрезков металлического троса. Технический результат – повышение эффективности колосниковой решетки за счет обеспечения эффективной очистки колосниковой решетки от сажи и не догоревших частиц твердого топлива при одновременном повышении производительности колосниковой решетки, что обеспечивает возможность создания компактных и мощных тепловых устройств. 6 з.п. ф-лы, 6 ил.

Комментарии