Способ изготовления выдувного пластмассового сосуда и соответствующий пластмассовый сосуд - RU2656481C2

Код документа: RU2656481C2

Чертежи

Описание

Изобретение относится к способу изготовления выдувного пластмассового сосуда, согласно пункту 1 формулы изобретения, и к пластмассовому сосуду с усилительными элементами, согласно пункту 4 формулы изобретения.

Пластмассовые бутылки и аналогичные сосуды из пластмассы изготавливаются в очень больших количествах и поэтому постоянно являются предметом оптимизации, с целью экономии стоимости. Поэтому по причинам стоимости, однако, также по экологическим причинам предпринимаются попытки экономии материала. Однако при этом всегда необходимо учитывать требуемую жесткость пластмассовых бутылок. В выполненных в виде пластмассовых бутылок пластмассовых сосудах с объемом заполнения от 50 мл до 3000 мл это ограничивает стремления техников и дизайнеров.

Бутылки из полиэтилентерефталата (РЕТ), за счет высокой прочности материала РЕТ, можно выполнять с очень тонкими стенками между 0,1 и 0,5 мм. Эта высокая прочность позволяет даже очень тонкостенные бутылки заполнять с избыточным давлением СО2 или азота, без чрезмерной деформации бутылок. Примерами таких бутылок являются многочисленные бутылки для пива, минеральной воды, слабоалкогольных напитков с внутренним давлением СО2, а также бутылки для холодного чая, сока или минеральной воды с внутренним давлением азота, которые предлагаются в настоящее время в розничной торговле.

Эта нагрузка внутренним давлением для цилиндрической части бутылки в большинстве случаев не является структурно проблемой. Однако, если внутреннее давление исчезает при открывании потребителем бутылки, то бутылка после выравнивания давления за счет тонкой стенки является структурно экстремально не стабильной и легко деформируется в руке потребителя.

Придающая жесткость желобковая структура, которая должна воспринимать вызываемые внутренним давлением силы, приводит при воздействии внутреннего давления, аналогично гармошке, к расширению бутылки. Несмотря на это, эти желобки интенсивно применяются, поскольку потребитель может едва удерживать бутылку в открытом состоянии.

Эта нагрузка внутренним давлением не является проблемой для пластмассового сосуда, соответственно пластмассовой бутылки, со сферическим дном, однако дно бутылки из РЕТ, для обеспечения надежной постановки, в большинстве случаев не выполнено сферическим.

Придающие жесткость желобковые структуры, которые должны усиливать плоское дно, представляют уровень техники. Независимо от того, идет ли речь о плечевой, основной или донной зоне бутылки, желобки являются в настоящее время обычным способом усиления бутылок, хотя желобковые структуры имеют также недостатки.

Вместо желобков можно для усиления тела бутылки выполнять также ребра в тех местах, в которых бутылка подвергается наибольшим нагрузкам. Выполнение ребер вместо желобков на бутылке технически вполне возможно при использовании ребристой заготовки, однако можно изготавливать лишь такие ребра, которые при литье под давлением обеспечивают легкое извлечение из формы. Хотя эта технология уже известна с 1969 г., однако в настоящее время она больше не используется в массовом производстве.

В процессе инжекционно-раздувного формования упомянутая заготовка выдувается в полость формы для выдувания и при этом одновременно с помощью вытяжного дорна вытягивается в длину. В процессе раздувания сначала создается предварительный пузырь, и затем этот предварительный пузырь принимает при основном выдувании форму готовой бутылки.

Дно пластмассовой бутылки должно, с одной стороны, обеспечивать хорошую постановку бутылки и, с другой стороны, должно выдерживать давление газированных напитков. Для конструкции дна известны различные формы дна, которые за счет различных структур и различной толщины стенок приобретают стойкость к давлению. В частности, для большинства сосудов для слабоалкогольных напитков, которые обычно газированы с помощью 4-10 г СО2 на один литр, часто применяется дно с 5-7 постановочными ножками. В зависимости от взаимодействия с наполняющим напитком и выравнивания давления с помощью не заполненного напитком верхнего пространства, бутылка во встряхнутом состоянии имеет внутреннее давление от 2 до 6 бар при комнатной температуре, которое, однако, в не встряхиваемом состоянии за счет интенсивного соединения с заполненным напитком быстро падает до 1-5 бар при комнатной температуре.

В WO 2012/038075 раскрыта конструкция дна для пластмассовой бутылки, содержащая кольцеобразный, выполненный в качестве опорной поверхности краевой участок, который выполнен в виде единого целого с боковой стенкой бутылки, и окруженное краевым участком и выполненное с ним в виде единого целого вогнутое дно со звездообразно расположенными усилительными элементами. Усилительные элементы образованы с помощью выпуклых наружу зон, которые имеют по существу ту же толщину стенки, что и вогнутое дно. Таким образом, существенной характеристикой этой конструкции дна является то, что усилительные элементы ни в одном месте не приводят к утолщению материала, поскольку они образованы лишь с помощью выпуклых наружу зон вогнутого участка дна.

В DE-OS-1801368 показано дно пластмассовых бутылок, которые предназначены для хранения находящихся под давлением напитков. Раскрыты различные выполнения вогнутых днищ бутылок, которые усилены ребрами. Бутылки имеют круговой, выпуклый краевой участок и круглую среднюю часть, при этом краевой участок и средняя часть соединены друг с другом с помощью нескольких проходящих радиально ребер. Ребра имеют в поперечном сечении форму очень остроугольного, равнобедренного треугольника с лежащей снаружи кромкой, которая проходит прямолинейно. Для изготовления такого дна требуется заготовка, в которой дно уже изготовлено с усилительными ребрами.

В патенте US 7732035 В2 приведено описание дна пластмассовой бутылки, которое должно выдерживать высокие давления. Пластмассовая бутылка имеет наружный кольцеобразный участок, который служит в качестве опорной поверхности для бутылки, кольцеобразный центральный участок и донный участок, который соединяет друг с другом наружный кольцеобразный участок и центральный участок. Донный участок состоит из вогнутых и выпуклых участков дна, которые расположены попеременно рядом друг с другом. Вогнутые и выпуклые донные участки проходят в радиальном направлении от центрального участка до наружного кольцеобразного участка. В вогнутых донных участках образованы ступенчатые сегменты, при этом первая ступенька, которая находится вблизи центрального участка, имеет наибольшую вертикальную высоту. Вогнутые донные участки могут иметь в разрезе одинаковый изгиб, или же иметь вблизи наружного кольцеобразного участка ступенчатый кольцеобразный участок. В US 7732035 В2 нет указаний толщины материала, так что необходимо исходить из того, что она равномерно распределена в вогнутых и выпуклых донных участках.

В патенте US 3956441 раскрыт пластмассовый сосуд с внутренними соединительными ребрами, которые получаются за счет двухступенчатого процесса раздувания в двух различных выдувных формах. Для этого в процессе предварительного раздувания заготовку раздувают до предварительно раздутой заготовки и приводят в соприкосновение со стенкой первой выдувной формы, которая примерно в середине имеет множество вогнутых желобков. Таким образом, в предварительно раздутой заготовке образуются выпуклые, выступающие наружу ребра. Затем предварительно раздутую заготовку закладывают во вторую выдувную форму с гладкими поверхностями и раздувают в готовый пластмассовый сосуд. В этом втором процессе выпуклые ребра сглаживаются, так что получаются вогнутые участки между выпуклыми, направленными внутрь усилительными ребрами, т.е. наружная поверхность является гладкой.

В патенте US 5455088 раскрыта заготовка для изготовления с помощью инжекционно-раздувного способа пластмассовой бутылки, в которой имеющий форму купола конец снабжен несколькими расположенными на расстоянии друг от друга ребрами. Между ребрами находятся впадины с примерно на 30% меньшей толщиной материала. Над ребрами находится утолщенный кольцевой участок, который имеет толщину, составляющую между 105% и 135% толщины остальной зоны тела заготовки. При раздувании заготовки в бутылку, утолщенный кольцевой участок перемещается вниз и наружу и образует в полностью раздутой бутылке кольцеобразную опорную поверхность с повышенной концентрацией материала. В противоположность этому, ребра проходят между опорной поверхностью до места вблизи центральной точки впрыска. За счет специальной конструкции заготовки можно получать усиленную структуру дна с уменьшенным количеством пластмассы.

В JP S62 144612 раскрыта заготовка, задний участок которой с дном также выполнен с проходящими в продольном направлении заготовки утолщениями. Эти утолщения остаются в соответственно ослабленном виде также в готовом выдувном сосуде.

В патенте US 4287150 приведено описание процесса, в котором сначала изготавливают форму для литья под давлением, которая имеет выполненные в поверхности тонкие структуры, такие как, например, читаемые буквы, в виде углублений. Затем при литье под давлением изготавливают соответствующую заготовку, поверхность которой имеет те же тонкие структуры в виде возвышений. Во второй стадии способа заготовку раздувают с образованием сосуда, при этом выдувная форма выполнена так, что сохраняются тонкие структуры.

В ЕР-А-0870592 приведено описание способа, в котором сначала изготавливают заготовку, которая имеет на наружной стороне первую маркировку, например, кольцеобразные ребра. Затем заготовку в выдувной форме, которая имеет на поверхности вторую маркировку, раздувают в инжекционно-раздувное изделие. Из расстояния между первой и второй маркировкой можно судить о том, выполняются ли определенные критерии, такие как, например, толщина стенки.

В WO 2011/056176 раскрыта заготовка, которая на наружной или внутренней стороне уже снабжена удлиненными усилительными ребрами. При раздувании заготовки на внутренней или наружной стороне готового сосуда остаются более или менее сглаженные усилительные ребра.

Указанный последним уровень техники (US 5455088, JP S62 144612, US 4287150, EP-A-0870592, WO 2011/056176) общим имеет то, что используются заготовки, стенка которых уже имеет структуру (утолщения, желобки).

Поэтому целью данного изобретения является создание пластмассового сосуда, который может выдерживать высокое внутреннее давление. Другой целью является выполнение тела сосуда и/или дна пластмассового сосуда в максимально нагружаемых местах более стабильным. Другой целью является создание пластмассового сосуда, который можно изготавливать с помощью имеющихся способов изготовления и который имеет требуемую жесткость.

Эти и другие цели достигаются с помощью способа, согласно пункту 1 формулы изобретения и с помощью пластмассового сосуда, согласно пункту 4 формулы изобретения. Предпочтительные варианты выполнения способа, согласно изобретению, и соответствующего пластмассового сосуда указаны в зависимых пунктах формулы изобретения.

Согласно первому примеру выполнения изобретения, предлагается способ изготовления выдувного пластмассового сосуда, начиная с заготовки, содержащий следующие стадии способа:

а) изготовления заготовки с первым участком стенки и примыкающим к первому участку стенки вторым участком стенки;

b) нагревания заготовки;

с) переноса нагретой заготовки в полость выдувной формы;

d) предварительного раздувания и/или вытягивания нагретой заготовки с образованием предварительного пузыря; и

е) основного выдувания предварительного пузыря в пластмассовый сосуд.

Согласно изобретению, изготавливается выдувная форма, полость которой в подлежащем усилению месте пластмассового сосуда имеет по меньшей мере один желобок. Заготовка за счет процесса раздувания нагревается так, что соответствующий по меньшей мере одному желобку полости первый участок стенки при вытягивании и/или предварительном раздувании подвергается меньшему уменьшению толщины, чем второй участок стенки. При основном выдувании вызывается скопление пластмассового материала за счет первого участка стенки по меньшей мере в одном желобке. То, что пластмасса при инжекционно-раздувном формовании собирается в желобке является неожиданным и не предсказуемым с помощью используемых программ моделирования. На основании моделирования ожидалось, что материал при раздувании станет в желобках значительно тоньше, или что толщина стенки в выпуклых наружу зонах и остального дна будет иметь по существу одинаковую толщину стенки, как это происходит также в пластмассовой бутылке, согласно указанному выше WO 2012/038075. Способ, согласно изобретению, имеет то преимущество, что используемая заготовка может иметь обычную форму с гладкими поверхностями, т.е. без структурирований, таких как утолщения или желобки, и не должна уже иметь, как в способе, согласно DE-OS-1801368, дно с окончательной конструкцией дна. Тело заготовки может примыкать к передаточному кольцу и проходить в противоположном горловине направлении. Тело заготовки может на готовом выдувном пластмассовом сосуде образовывать пластмассовое тело, которое предназначено для размещения подлежащей хранению жидкости. Тело заготовки не имеет структур на своей наружной стороне. Это означает, что тело заготовки на своей наружной стороне не имеет выступов или поднутрений. За счет этого тело заготовки можно изготавливать в состоящей из одной части полости, поскольку полость не должна разделяться для извлечения тела заготовки. Кроме того, лежащая противоположно наружной стороне тела заготовки внутренняя сторона тела заготовки может быть также не структурированной, т.е. не иметь выступов и поднутрений. Кроме того, внутренняя сторона может быть выполнена овальной, эллиптической или круглой. В смысле изобретения овальная означает, что геометрическая форма, которая получается при разрезе в любом месте перпендикулярно средней оси тела заготовки, может проходить лишь по левой кривой, соответственно, по правой кривой, при этом допустимы прямые участки. В соответствии с этим, геометрическая форма не имеет углублений. Увеличения толщины стенки между внутренней стороной и наружной стороной тела заготовки могут быть образованы вдоль средней оси тела заготовки с увеличением расстояния от передаточного кольца. За счет этого дорн, вокруг наружной стенки которого образуется внутренняя сторона тела заготовки, может быть выполнен простым и без вставок, которые по меньшей мере частично изменяют наружную стенку дорна, как это необходимо, когда толщина стенки тела заготовки лишь частично изменяется. Это существенно уменьшает стоимость изготовления заготовки, а также инструмента для изготовления заготовки. Заготовка является, как правило, изготавливаемой способом литья под давлением частью и тем самым состоит из пригодного для литья под давлением пластмассового материала, основной составляющей частью которого является, как правило, сложный полиэфир. Пластмассовый материал может быть, например, полиэтилентерефталатом (РЕТ) или полиэтиленфураноатом (PEF). Заготовка также выполнена так, что первый участок стенки имеет первую толщину стенки, и второй участок стенки имеет вторую толщину стенки, при этом обе толщины стенки могут быть одинаковыми. В таком случае в печи для нагревания заготовки в первый участок стенки и второй участок стенки можно вносить отличающиеся друг от друга количества тепла, так что при предварительном раздувании и/или вытягивании нагретой заготовки в предварительный пузырь, первый участок стенки и второй участок стенки могут вытягиваться различно друг от друга. Как правило, второй участок стенки нагревается сильнее, чем первый участок стенки, так что при вытягивании и/или предварительном раздувании в полости второй участок стенки вытягивается сильнее, чем первый участок стенки, и в соответствии с этим первый участок стенки после вытягивания и/или предварительного раздувания может иметь первую толщину стенки, которая больше второй толщины стенки. Заготовка может быть также выполнена так, что первый участок стенки имеет первую толщину стенки, а второй участок стенки имеет вторую толщину стенки, при этом обе толщины стенки могут быть различными. При этом в печи можно вводить в первый участок стенки и второй участок стенки одинаковое количество тепла. При предварительном раздувании и/или вытягивании нагретой заготовки в предварительный пузырь, первый участок стенки и второй участок стенки вытягиваются различно друг от друга, поскольку первая толщина стенки и вторая толщина стенки на основании их различного значения нагреваются сильно различно. Естественно, можно также вводить в заготовки с различными значениями толщины стенки различное количество тепла, при этом, как правило, в первый участок стенки подается меньшее количество тепла, чем во второй участок стенки.

Предпочтительно, выдувная форма выполняется с желобками с шириной максимально 10 мм, предпочтительно с шириной максимально 7 мм и особенно предпочтительно с шириной максимально 5 мм. При этом желобки должны иметь глубину максимально 6 мм, предпочтительно максимально 5 мм и особенно предпочтительно максимально 4 мм. С желобками с такими размерами можно создавать в обычном процессе инжекционно-раздувного формования утолщения материала в желобках, которые в готовом изделии проявляются в виде выпуклых наружу утолщений материала из пластмассы.

Предметом данного изобретения является также выдувной пластмассовый сосуд, например, сосуд для аэрозоля, в частности, для находящихся под внутренним давлением напитков или жидкостей, содержащий дно сосуда, примыкающее к дну сосуда тело сосуда, и завершающую тело сосуда горловину с отверстием, при этом горловина лежит по существу противоположно дну сосуда. По меньшей мере один компонент из группы тело сосуда и дно сосуда имеет по меньшей мере один усилительный элемент с первой толщиной стенки.

Согласно изобретению, по меньшей мере один усилительный элемент выполнен в виде выступающего наружу утолщения материала, при этом первая толщина стенки по меньшей мере на 30%, предпочтительно по меньшей мере на 50% и особенно предпочтительно на 70% больше второй толщины стенки примыкающей по меньшей мере к одному утолщению материала зоны стенки компонента. За счет того, что толщина стенки или толщина материала по меньшей мере одного утолщения материала значительно больше, чем толщина стенки примыкающей сбоку зоны стенки, может достигаться значительное усиление тела сосуда и/или дна сосуда. В зависимости от профиля нагревания заготовки можно целенаправленно получать зоны заготовки как при вытягивании, так и при предварительном раздувании различной толщины, и за счет этого целенаправленно создавать толстые места в теле сосуда. Особенно стойкими к давлению являются ребра, которые изогнуты аналогично грудной клетке человека. Утолщение материала имеет по меньшей мере толщину стенки, которая по меньшей мере на 50% больше второй толщины стенки. Максимальная толщина стенки ребра измеряется в его наиболее высоком месте, т.е. как правило, в середине поперечного сечения ребра.

В отличие от WO 2012/038075 А1, в котором с помощью обычного процесса основного выдувания образуется вогнутый участок, включая изогнутые наружу зоны, по существу с равномерной толщиной стенки, в соответствии с изобретением получаются утолщения материала или ребра из сплошного материала.

Измерение толщины по меньшей мере одного утолщения материала осуществляется при удлиненных усилительных элементах заданной длины приблизительно в середине, а толщины стенки примыкающих по сторонам зон стенки, соответственно, рядом. Толщина стенки примыкающих по сторонам зон стенки определяется, как правило, на расстоянии между 2 и 10 мм рядом с утолщением материала. Если предусмотрено несколько утолщений материала рядом друг с другом, то определение толщины стенки примыкающих по сторонам зон стенки осуществляется в их наиболее тонком месте, т.е., как правило, в середине между утолщениями материала. В качестве альтернативного решения, можно осуществлять определение толщины утолщений материала в средней трети, при этом при различных значениях толщины определяется арифметическое среднее значение. Аналогично осуществляется определение толщины материала примыкающих по сторонам зон стенки.

Кратность вытяжки составляет 1,5-3,5, предпочтительно 2,0-3,5 или 2,5-3,5. Кратность вытяжки в данном изобретении является отношением первой высоты тела пластмассового сосуда ко второй высоте тела заготовки. При этом высота является одномерной величиной. Первая высота тела пластмассового сосуда является, согласно изобретению, первым расстоянием между дном сосуда и нижней стороной передаточного кольца. Вторая высота тела заготовки является, согласно изобретению, вторым расстоянием между его дном и нижней стороной его передаточного кольца.

Наполняемые под давлением в пластмассовый сосуд текучие среды могут быть жидкими или газообразными. Жидкие текучие среды могут быть, например, содержащими углекислоту напитками, такими как минеральная вода, лимонады или пиво. Газообразные текучие среды могут быть, например, рабочими средами для создания аэрозолей.

При этом предлагаемый пластмассовый сосуд может быть изготовлен с помощью предлагаемого способа.

Предпочтительно, спинка утолщения материала имеет ширину между 2 и 10 мм, предпочтительно между 3 и 9 мм и особенно предпочтительно между 4 и 8 мм. Утолщения материала такого размера можно создавать с помощью соответствующей конструкции сосуда и заготовки, а также соответствующего процесса выдувания.

Целесообразно, утолщения материала имеют по существу плоскую спинку. При этом спинка может быть также выпуклой или округленной по меньшей мере поперек продольного направления утолщения материала.

Согласно одному особенно предпочтительному варианту выполнения, в средней трети продольной длины тела бутылки или сосуда предусмотрено по меньшей мере одно утолщение материала. За счет такого утолщения материала может быть значительно повышена жесткость тела бутылки.

Предпочтительно, утолщение материала имеет толщину в среднем по меньшей мере 2,5 мм, предпочтительно по меньшей мере 3 мм и особенно предпочтительно по меньшей мере 3,5 мм. Такие утолщения материала с указанными значениями толщины приводят к целенаправленному повышению жесткости снабженных утолщениями материала зон стенки пластмассового сосуда. Определение средней толщины утолщения материала осуществляется посредством определения нескольких значений толщины материала вдоль продольного прохождения утолщения и образования среднего значения.

Предпочтительно, утолщение материала имеет в поперечном сечении форму трапеции или овала. Однако возможны также другие геометрические формы, такие как, например, по существу круглое поперечное сечение или прямоугольное поперечное сечение с округленными кромками. На внутренней стороне сосуда утолщение материала может быть в поперечном сечении выпуклым или вогнутым.

Тело сосуда и дно сосуда могут быть соединены друг с другом с помощью задающего опорную поверхность, кольцеобразного краевого участка.

Согласно одному предпочтительному варианту выполнения, дно сосуда выполнено по существу вогнутым и имеет несколько проходящих по существу в радиальном направлении утолщений материала или выступов материала. В зависимости от выполнения дна сосуда может быть предусмотрено 3, 4, 5, 6, 7, 8 или больше утолщений материала.

Предпочтительно, дно сосуда содержит по меньшей мере одну вогнутую зону и по меньшей мере одну выпуклую зону, при этом по меньшей мере одна выпуклая зона образована с помощью утолщения материала. По меньшей мере одно утолщение материала выступает из поверхности дна сосуда. Целесообразно, по меньшей мере одно утолщение материала является в продольном разрезе выпуклым, т.е. изогнутым наружу. По меньшей мере одно утолщение материала укрепляет в виде распорки вогнутое дно сосуда и предотвращает тем самым его выпучивание под действием внутреннего давления находящегося в сосуде наполнения, например, напитка.

Предпочтительно, в середине дна сосуда предусмотрена плоская или изогнутая наружу зона. В этой центральной зоне может быть предусмотрена точка впрыска для заготовки. Целесообразно, между изогнутой наружу, предпочтительно круглой зоной и по меньшей мере одной вогнутой зоной предусмотрено первое кольцеобразное углубление. Второе кольцеобразное углубление может быть предусмотрено между кольцеобразным краевым участком и вогнутыми зонами. Эти кольцеобразные углубления обеспечивают не непосредственный ввод сил в нагружаемые изгибным моментом краевые зоны. Вместо этого с помощью по меньшей мере одного кольцеобразного углубления, которое может быть расположено между кольцеобразным краевым участком и дном сосуда, вводимая в (как правило, изогнутое к внутреннему пространству сосуда) дно сосуда сила вводится с амортизацией или демпфированием в примыкающие к кольцеобразному углублению и соседние с дном сосуда зоны стенки пластмассового сосуда. Особенно предпочтительно, когда дно сосуда с помощью кольцеобразного углубления отделено от остального пластмассового сосуда, т.е. кольцеобразное углубление выполнено окружным. Таким образом, выполненное в дне сосуда в качестве усиления по меньшей мере одно утолщение материала заканчивается внутри дна сосуда. За счет соответствующего выполнения по меньшей мере одного кольцеобразного углубления, в зависимости от применяемого пластмассового материала можно обеспечивать, что действующие на зоны стенки силы не вводятся в вогнутую зону дна. Кольцеобразное углубление может быть также выполнено в поперечном сечении ступенчатым, т.е. иметь несколько граничащих друг с другом кольцеобразных углублений.

Предпочтительно, между первым кольцеобразным углублением и внутренним концом по меньшей мере одного утолщения материала предусмотрен первый кольцевой участок, а между вторым кольцеобразным углублением и наружным концом по меньшей мере одного утолщения материала предусмотрен второй кольцевой участок. Кольцевые участки отделяют по меньшей мере одно утолщение материала от кольцеобразного краевого участка и тем самым предотвращают воздействие вызванной слишком большим внутренним давлением деформации вогнутого дна на опорную поверхность. Определение толщины вогнутой зоны осуществляется предпочтительно на расстоянии предпочтительно 3 мм, еще лучше по меньшей мере 5 мм и особенно предпочтительно по меньшей мере 8 мм от средней оси утолщения материала.

Толщина по меньшей мере одного утолщения материала, измеренная в средней трети продольной длины утолщения материала, по меньшей мере на 40%, предпочтительно по меньшей мере на 60% и особенно предпочтительно по меньшей мере на 80% больше толщины стенки по меньшей мере одной вогнутой зоны.

Ниже приводится описание примеров выполнения изобретения со ссылками на прилагаемые чертежи, на которых изображено:

фиг. 1 - слева направо процесс изготовления выполненного в виде пластмассовой бутылки пластмассового сосуда с кольцеобразным усилительным элементом, который выполнен в виде утолщения материала, начиная с заготовки;

фиг. 2 - слева направо процесс изготовления пластмассовой бутылки с усиленным с помощью утолщения материала дном сосуда;

фиг. 3 - дно сосуда полости выдувной формы, на виде сверху;

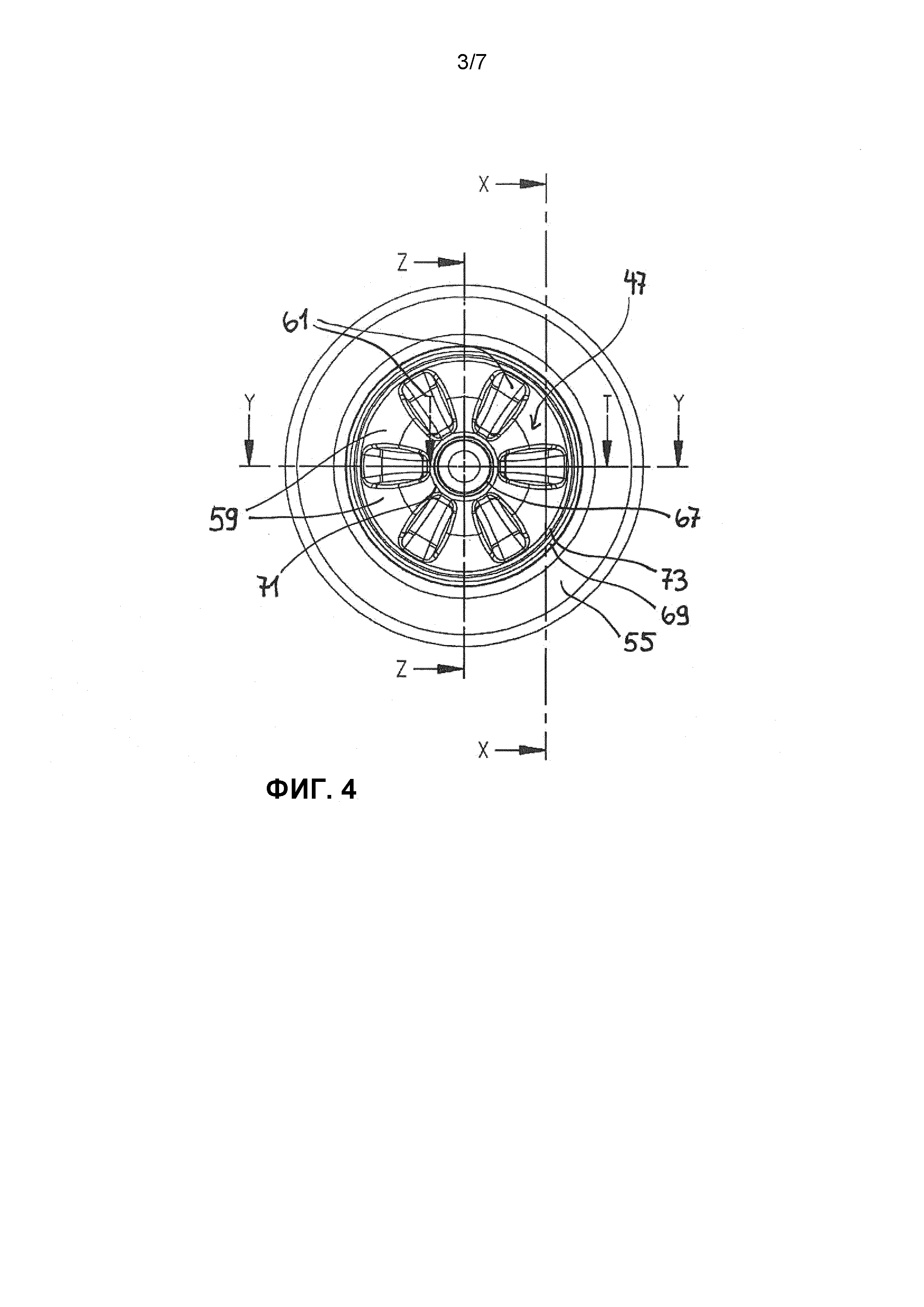

фиг. 4 - вариант выполнения дна сосуда с звездообразно расположенными утолщениями материала;

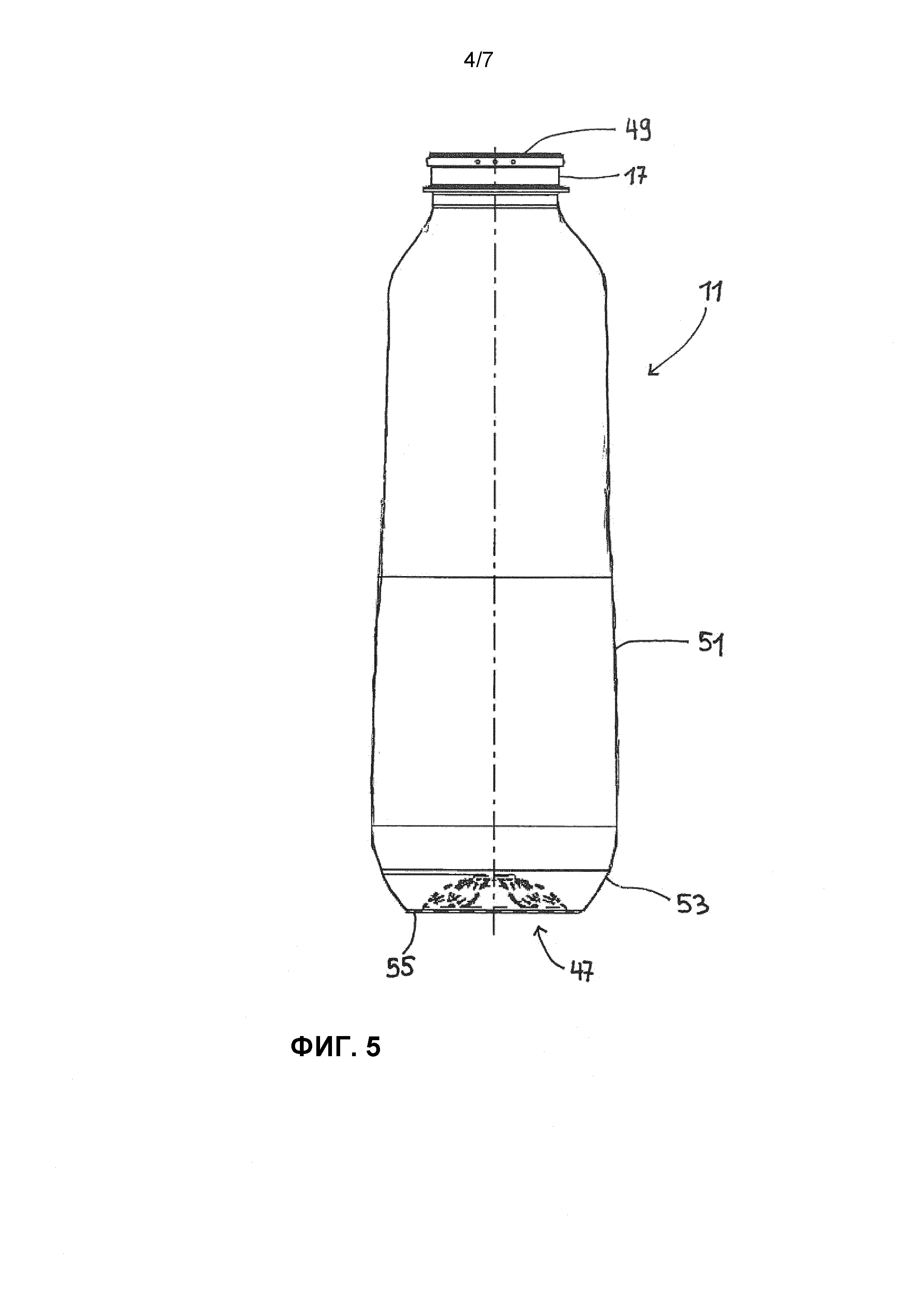

фиг. 5 - пластмассовый сосуд с дном сосуда;

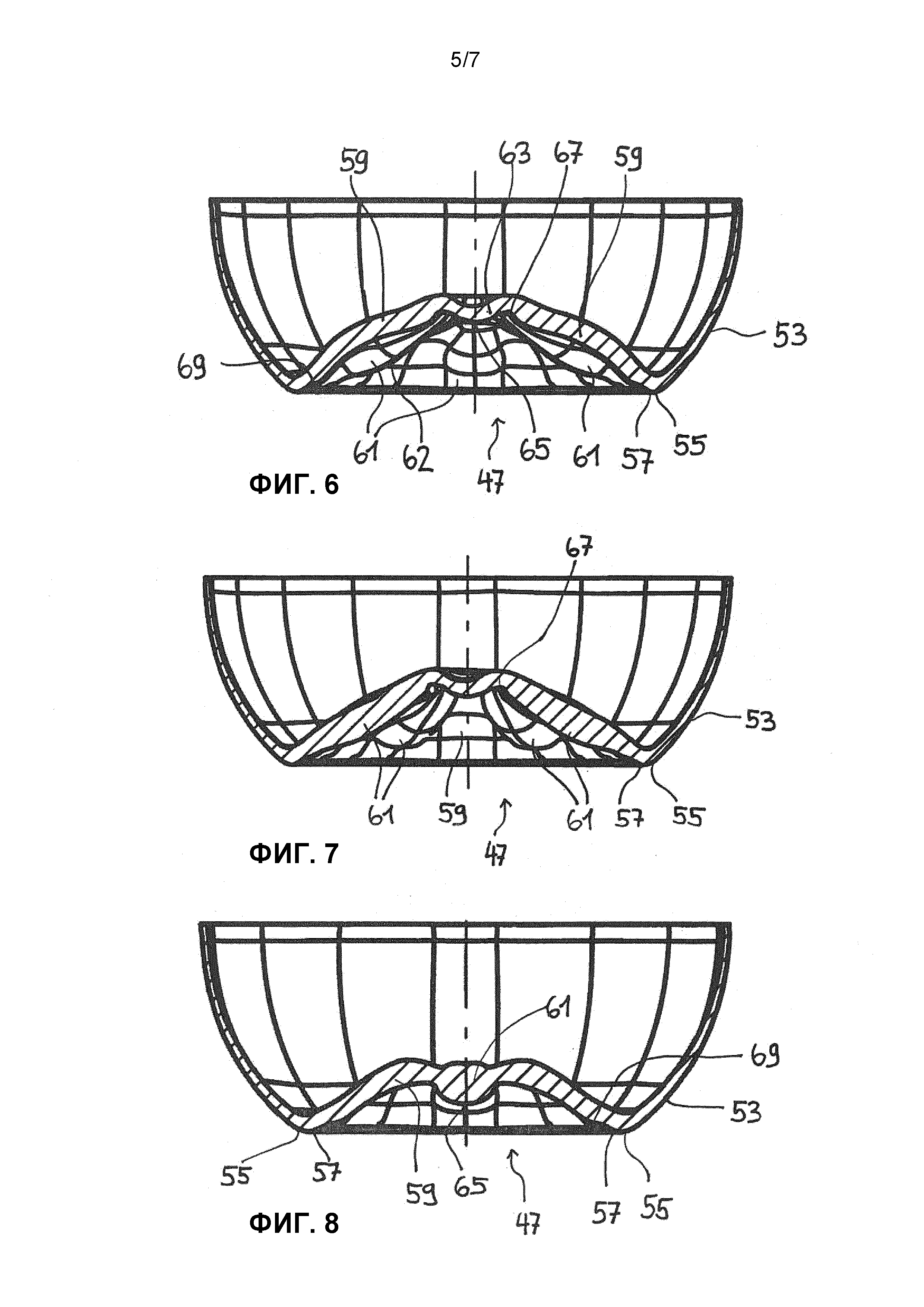

фиг. 6 - разрез дна сосуда по линии ZZ на фиг. 4;

фиг. 7 - разрез дна сосуда по линии YY на фиг. 4;

фиг. 8 - разрез дна сосуда по линии XX на фиг. 4;

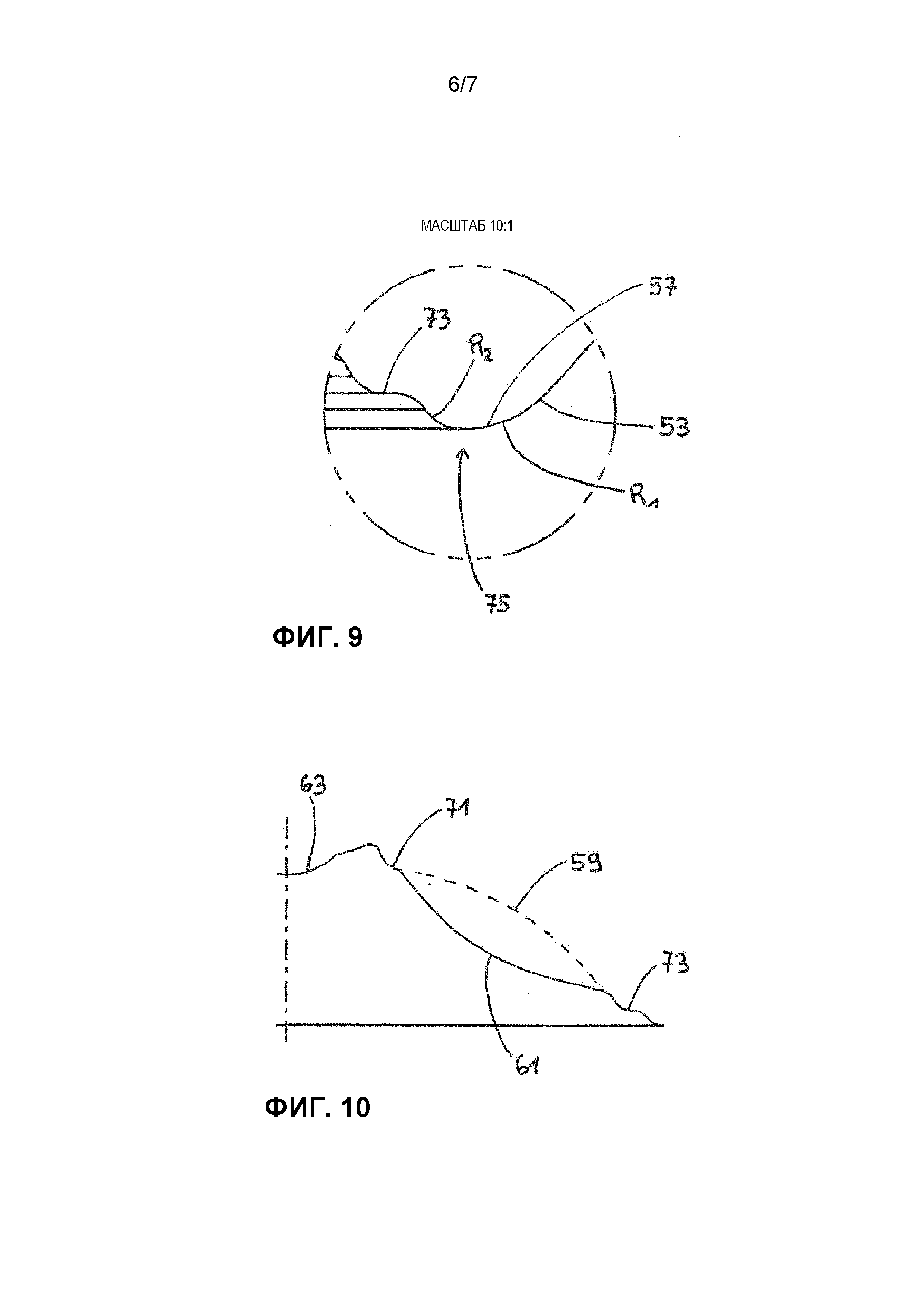

фиг. 9 - опорная поверхность пластмассового сосуда, согласно фиг. 4, в увеличенном масштабе;

фиг. 10 - утолщение материала, в увеличенном масштабе; и

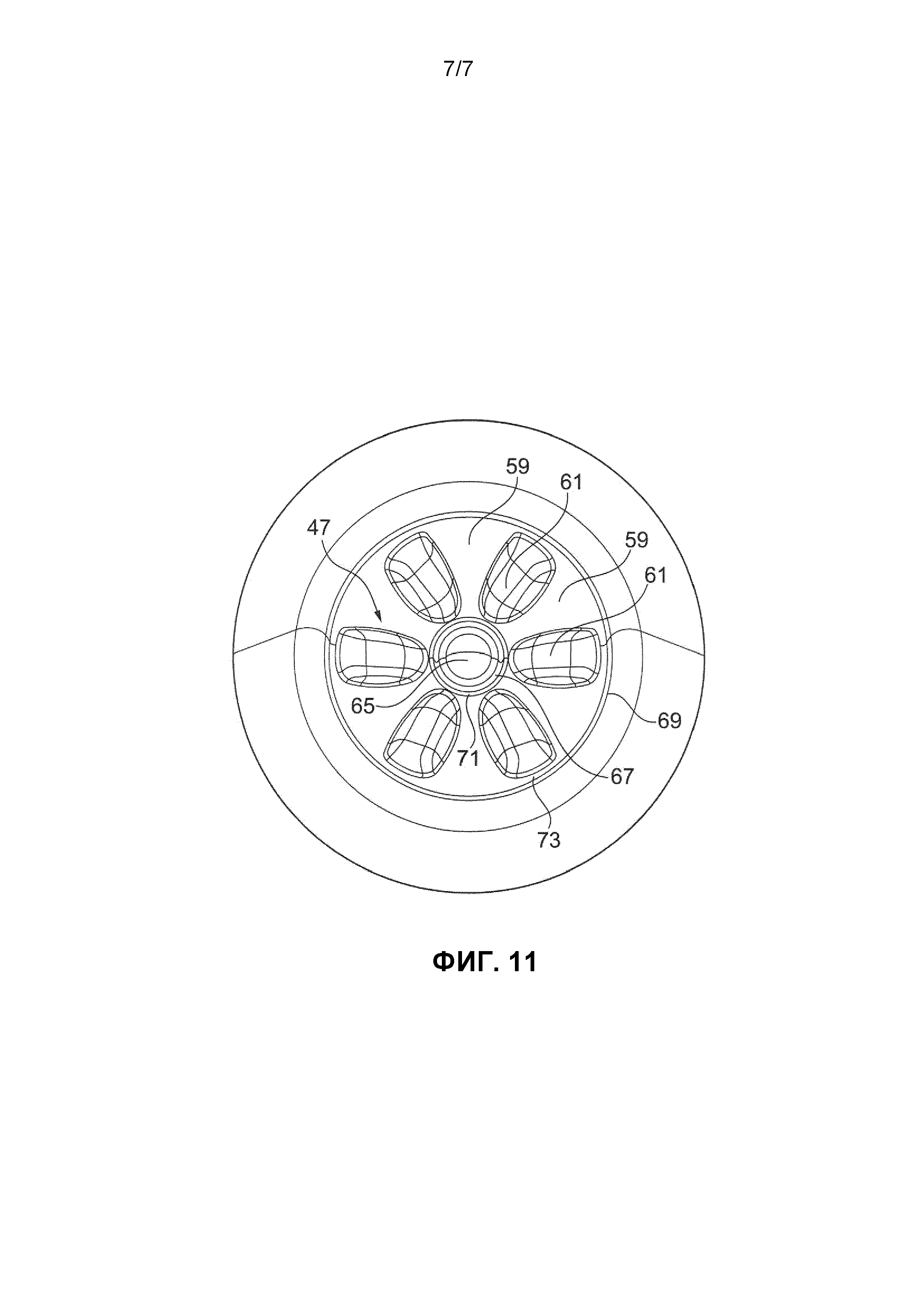

фиг. 11 - предлагаемое дно сосуда, на виде снизу.

На фиг. 1 показан процесс изготовления выдувного, выполненного в виде пластмассовой бутылки пластмассового сосуда 11 с окружным усилительным элементом, который выполнен в виде утолщения 13 материала. Процесс исходит из не имеющей структуры на своей наружной стороне заготовки 15, т.е. без поднутрений или выступов на своей наружной стороне, используемой обычно для изготовления выдувных пластмассовых бутылок 11. Заготовка 15 имеет горловину 17 с передаточным кольцом 19 и примыкающее к нижней стороне 20 передаточного кольца 19 тело 21 заготовки, которое закрыто дном 23. В зависимости от того, где должно быть образовано усиление в подлежащей изготовлению пластмассовой бутылке, заготовка может иметь различные значения толщины стенки. В данном случае, тело 21 заготовки имеет стенку 22, которая имеет первый участок 27 с первой толщиной стенки и примыкающий к первому участку 27 стенки второй участок 25 стенки со второй толщиной стенки, при этом первая и вторая толщина стенки в идеальном случае являются одинаковыми, или обе толщины стенки предпочтительно является аналогичными друг другу, т.е. различие их толщины меньше 1 мм и предпочтительно меньше 0,6 мм и особенно предпочтительно меньше 0,4 мм. Кроме того, стенка 22 имеет большую толщину стенки, чем дно 23.

Перед процессом инжекционно-раздувного формования материал заготовки сначала нагревают до температуры, которая превышает температуру перехода в стеклообразное состояние. Для изготовления бутылки с кольцеобразным утолщением материала приблизительно в середине бутылки, первый участок 27 стенки заготовки нагревают менее сильно, чем оба примыкающих к первому участку 27 стенки вторых участка 25 стенки сверху и снизу. Результатом неравномерного нагревания заготовки 15 является то, что при вытягивании с помощью вытяжного дорна 24 пластмасса в первом участке 27 стенки подвергается меньшему уменьшению толщины, чем во втором участке 25 стенки, так что имеется участок 25 стенки с меньшей толщиной стенки и по меньшей мере один первый участок 27 стенки с большей относительно участкам 25 стенки толщиной стенки (см. фиг. 1b). За счет этого при выдувании предварительного пузыря 30 возникают сначала две опережающие зоны 29 предварительного пузыря и толстое место 31 (см. фиг. 1с), при этом толстое место 31 по сравнению с двумя зонами 29 предварительного пузыря представляет сужение.

На фиг. 1d показана выдувная форма 33 с полостью 35 выдувной формы, которая соответствует форме подлежащей изготовлению пластмассовой бутылки. Выдувная форма 33 имеет в средней зоне подлежащего изготовлению тела сосуда окружной желобок 37. В этот желобок 37 вдавливается материал первого участка 27 стенки при раздувании. Охлажденные зоны 39 выдувной формы 33 выше или ниже желобка 37 охлаждают материал в желобке 37 и делают его неподвижным (охлаждающие трубопроводы не изображены на фигурах). Неожиданным образом, скопившийся в желобке 37 первый материал не может быть больше вытеснен из желобка 37 также в основном процессе раздувания.

Вдавленный в желобок 37 материал, хотя он имеет большую толщину стенки и высокую температуру, больше не участвует в остальном процессе раздувания. Несмотря на это, скопившийся над первым материалом второй материал 41 над желобком 37 еще подвергается воздействию сил вытягивания и вытягивается в зависимости от степени охлаждения и сил вытягивания и при этом подвергается уменьшению толщины, однако без возможности при этом вытягивания первого материала. В результате остается образованное из первого участка 27 материала кольцеобразное утолщение со значительно большей толщиной материала, чем толщина соседних с утолщением материала вторых участков 25 стенки.

Когда должно возникать ребро параллельно средней оси тела сосуда, то это значительно сложнее, однако вполне возможно с помощью предлагаемой технологии и особенно желательно в дне сосуда.

Позицией Н обозначена первая высота. Первая высота пластмассового тела является первым расстоянием между дном 42 сосуда и нижней стороной 20 передаточного кольца 19. Позицией h обозначена вторая высота. Вторая высота h тела 21 заготовки является вторым расстоянием между дном 23 и нижней стороной 20 передаточного кольца 19. Кратность вытяжки в смысле данного изобретения является отношением первой высоты Н тела пластмассового сосуда ко второй высоте h тела 21 заготовки. Кратность вытяжки составляет 1,5-3,5, предпочтительно 2,0-3,5 или 2,5-3,5. В данном примере выполнения кратность вытяжки равна 2,0.

На фиг. 2а-2с и 3 показано изготовление пластмассовой бутылки с усиленным с помощью утолщений материала или скоплений материала дном 42 сосуда. Используемая для этого выдувная форма 33 имеет дно 43 выдувной формы с несколькими звездообразно расположенными желобками 45. Внутренняя стенка заготовки 15 в показанном здесь примере выполнения выполнена ступенчатой, так что граничащий с передаточным кольцом 19 второй участок 25 стенки выполнен тоньше, чем граничащий со вторым участком 25 стенки первый участок 27 стенки, который проходит до дна 23 заготовки 15.

Сначала заготовку 15 нагревают так, что при предварительном раздувании и вытягивании нагретой заготовки 15 образуется предварительный пузырь 30 так, что второй участок 25 стенки при вытягивании с помощью вытяжного дорна 24 становится тоньше по сравнению с первым участком 27 стенки. Тем самым образуется зона 29 предварительного пузыря по существу между первым участком 27 стенки и передаточным кольцом 19. Используемый для нагревания температурный профиль выбирается в соответствии с распределением толщины стенки применяемой заготовки 15. В процессе инжекционно-раздувного формования предварительный пузырь 30 расширяется настолько, что материал дна 23 заготовки и первого участка 27 стенки как раз заполняет звездообразные желобки 45. Этот имеющий особенно толстую стенку материал больше не может быть выдвинут из желобов 45, в то время как материал между желобками, как и прежде, находится в распоряжении для остального процесса инжекционно-раздувного формования при основном выдувании.

На фиг. 4-11 показана пластмассовая бутылка 11 со вторым вариантом выполнения особенного устойчивого к давлению вогнутого дна 47 сосуда, как показано на фиг. 4. Пластмассовая бутылка 11 имеет горловину 17 с отверстием 49 и телом 51 сосуда, которое примыкает к горловине 17. Тело 51 сосуда переходит внизу в изогнутую внутрь, выпуклую нижнюю зону 53, к которой примыкает служащий в качестве опорной поверхности для пластмассовой бутылки 11 краевой участок 55. Краевой участок 55 имеет кривизну 57 (см. фиг. 6-8), которая переходит внутри в вогнутое дно 47 сосуда, как это показано на фиг. 9. В дне 47 сосуда вогнутые зоны 59 отделены друг от друга радиально проходящими утолщениями 61 материала. На фиг. 6 показаны вогнутые зоны 59 и позади утолщения 61 материала с изогнутой наружу (выпуклой) спинкой 62. В середине дна 47 сосуда находится кольцеобразная, изогнутая наружу зона 63, в центре которой находится точка 65 впрыска заготовки 15. Зона 63 отделена с помощью первого желобкового углубления 67 от вогнутых зон 59. Второе кольцеобразное углубление 69 предусмотрено между краевым участком 55 и вогнутыми зонами 59. Однако между утолщениями 61 материала и желобковыми углублениями 67, 69 имеются еще узкие кольцевые участки 71, 73. Кольцевые участки 71, 73 имеют каждый ширину меньше 2 мм и предпочтительно меньше 1 мм (при рассматривании в радиальном направлении).

Как показано, в частности, в увеличенном масштабе на фиг. 9, вогнутая, изогнутая внутрь нижняя зона 53 выполненной по существу круглой цилиндрической пластмассовой бутылки 11 имеет вблизи кольцеобразной опорной поверхности 75, которая проходит перпендикулярно продольной оси сосуда, радиус R1, а вогнутое дно 47 сосуда вблизи кольцеобразной опорной поверхности 75 имеет радиус R2, при этом радиус R1 по меньшей мере в два раза больше радиуса R2.

Для изготовления предлагаемых пластмассовых бутылок 11 предпочтительно используется РЕТ с внутренней вязкостью между 0,83 и 1,3 дл/г и содержанием сополимеров между 2 и 10 масс. %, предпочтительно между 4 и 6 масс. % и особенно предпочтительно между 4,5 и 5,5 масс. %. Внутренняя вязкость измеряется в соответствии с ISO 1628Т5. Растворяющим средством является смесь фенола и 1,2-дихлорбензола в соотношении смешивания 1:1. Температура измерения 25°С.

Для получения исходного полимера предпочтительно применяется вместо моноэтиленгликоля частично диетиленгликоль. Также вместо терефталевой кислоты можно частично применять изофталевую кислоту. За счет этого получается полимер, который не так сильно кристаллизируется и позволяет получать заготовки с более толстой стенкой, которые иначе обычно кристаллизуются в формах для литья под давлением при толщине стенки свыше 4,4 мм за счет слишком медленного охлаждения.

Для изготовления стабильной относительно давления пластмассовой бутылки используется заготовка с толщиной стенки по меньшей мере 4 мм, дно которой постепенно или в виде одной или нескольких ступенек утолщается и имеет толщину стенки больше 4,4 мм, но предпочтительно имеет толщину стенки между 5,5 и 6,5 мм.

Перечень позиций

11 Выполненный в виде пластмассовой бутылки пластмассовый сосуд

13 Усилительный элемент, утолщение материала

15 Заготовка

17 Горловина

19 Передаточное кольцо

20 Нижняя сторона

21 Тело заготовки

22 Стенка заготовки

23 Дно

24 Вытяжной дорн

25 Второй участок стенки

27 Первый участок стенки

29 Зона предварительного пузыря

30 Предварительный пузырь

31 Толстое место

33 Выдувная форма

35 Полость выдувной формы

37 Желобок выдувной формы

39 Охлаждаемые зоны выдувной формы вблизи желобка

41 Материал над желобком (утолщение материала)

42 Дно сосуда

43 Дно выдувной формы

45 Желобок дна бутылки

47 Вогнутое дно сосуда

49 Отверстие бутылки

51 Тело сосуда

53 Изогнутая внутрь нижняя зона

55 Кольцеобразный краевой участок

57 Кривизна краевого участка

59 Вогнутая зона

61 Радиально проходящее утолщение материала

62 Спинка утолщения материала

63 Изогнутая наружу центральная зона

65 Точка впрыска

67 Первое желобковое углубление

69 Второе желобковое углубление

71 Кольцевой участок между утолщением материала и первым желобковым углублением

73 Кольцевой участок между утолщением материала и вторым желобковым углублением

75 Опорная поверхность

Н Первая высота

h Вторая высота

Реферат

Группа изобретений относится к способу изготовления выдувного пластмассового сосуда (11) и к конструкции выдувного пластмассового сосуда. Способ начинается с подготовки заготовки (15) с определенным распределением толщины стенки и использования выдувной формы (33), полость (35) которой в подлежащем усилению месте пластмассового сосуда имеет по меньшей мере один желобок (37). Затем заготовку нагревают так, что участок заготовки, соответствующий по меньшей мере одному желобку (37) полости (35), при вытягивании и/или раздувании подвергается меньшему уменьшению толщины, и при основном раздувании вызывается скопление пластмассового материала в желобке (37). Изготовленный в соответствии с этим способом пластмассовый сосуд (11) имеет усилительные элементы, которые выполнены в виде по меньшей мере одного выступающего наружу утолщения (13) материала и имеют толщину стенки, которая по меньшей мере на 30%, предпочтительно по меньшей мере на 50% и особенно предпочтительно по меньшей мере на 70% больше толщины стенки примыкающего к утолщению стенки участка стенки. Технический результат, достигаемый при использовании группы изобретений, заключается в обеспечении различной степени вытяжки стенок сосуда для получения различных их толщин при вытягивании и/или предварительном раздувании. 2 н. и 22 з.п. ф-лы, 11 ил.

Комментарии