Применение ассоциации силиконовых соединений в качестве агента сочетания в кремнеземсодержащих эластомерных композициях - RU2177011C2

Код документа: RU2177011C2

Чертежи

Описание

Настоящее изобретение относится к области использования особой ассоциации (смеси) силиконовых соединений в качестве агента сочетания кремнезема с эластомером в природных или синтетических эластомерных композициях, содержащих кремниевое вещество в качестве усиливающего наполнителя. Изобретение также касается эластомерных композиций, получаемых с использованием эффективного количества указанной смеси силиконовых соединений, а также способов получения этих композиций. Оно также относится к изделиям из эластомера(ов), которые содержат вышеназванные композиции.

Типами эластомерных изделий, к которым настоящее изобретение более всего относится, являются такие, которые подвержены следующим воздействиям: изменениям температуры и/или изменениям высокочастотных воздействий в динамическом режиме; и/или сильному статическому напряжению; и/или сильному усталостному напряжению при сгибе в динамическом режиме. Такими типами изделий являются, например: ленты транспортеров, приводные ремни в силовых передачах, гибкие шланги, компенсационные муфты, прокладки электробытовых приборов, опоры, играющие роль виброотводов моторов, либо с металлическими арматурами, либо с рабочей жидкостью внутри эластомера, рессорные детали, размещаемые между жесткими, шарнирными металлическими элементами гусениц транспортных средств, контактирующих с поверхностью земли, кабели, оболочки кабелей, подошвы для обуви и ролики фуникулеров.

Применение согласно изобретению вносит усовершенствование при получении эластомерных композиций, которые, подвергаясь, в частности, вышеназванным воздействиям, имеют наименьшую экзотермичность в динамическом режиме (тангенс дельта) и, по возможности, высокие механические свойства, в частности хорошие показатели устойчивости к разрыву, абразивной устойчивости и инерционной деформации при сжатии (DRC). Другими свойствами, которые могут быть улучшены, являются, например, устойчивость к воде и к воде, содержащей щелок, вулканизатов, получаемых из некоторых эластомеров.

Для достижения этих целей были предложены многочисленные решения, заключающиеся, в частности, в модификации природы эластомеров в конце полимеризации с помощью сочетающего агента, агента, образующего поперечные связи, или функционализирующего агента. Все эти решения сводятся исключительно к использованию полимеров, модифицированных сажей в качестве усиливающего наполнителя с целью добиться хорошего взаимодействия между модифицированным полимером и сажей. Известно, что для получения оптимальных усиливающих свойств, которые придает наполнитель, нужно, чтобы этот последний присутствовал в эластомерной матрице в конечной форме, которая должна быть одновременно как можно более тонко измельченной и как можно более гомогенно распределенной. Однако такие условия могут быть реализованы только, если наполнитель обладает очень хорошей способностью включаться в матрицу во время смешивания с эластомером, дезагрегироваться или дезагломерироваться и гомогенно распределяться в эластомере. Использование белых усиливающих наполнителей и, в частности, диоксида кремния (кремнезема) оказалось неподходящим из-за низкого уровня некоторых свойств таких композиций и, как следствие, некоторых свойств изделий, в которых эти композиции используются.

Кроме того, из-за взаимного сродства частицы кремнезема имеют нежелательную тенденцию агломерироваться в эластомерной матрице. Эти взаимодействия кремнезем/кремнезем влекут за собой в качестве отрицательных последствий снижение усиливающих свойств до заметно более низкого уровня, чем можно было бы теоретически достигнуть, если бы все возможные взаимодействия кремнезем/эластомер действительно имели место в процессе смешивания.

Помимо этого, использование кремнезема вызывает трудности при переработке из-за взаимодействий кремнезем/кремнезем, которые в необработанном состоянии увеличивают вязкость эластомерных композиций, во всяком случае, работа с ними оказывается более трудной, чем в случае использования сажи. Наконец, взаимодействия между кремнеземом и системой сшивки, если она формируется на основе серы, снижает скорость и эффективность сшивки.

Специалисты знают о необходимости использования сочетающего агента или связывающего агента, реагирующего с кремнеземом для обеспечения хороших взаимодействий между поверхностью кремнезема и эластомером и создания настоящей сетки между эластомерными цепями при одновременном облегчении распределения кремнезема.

Так, в патенте US-A-3350.345 было предложено использовать каучуковые композиции, содержащие кремнезем, гидролизуемый силан, в частности меркаптосилан в качестве сочетания агента эластомер/кремнезем. Затем в патентной заявке FR-A-2.094.859 было предложено использовать каучуковые композиции, содержащие кремнезем и меркаптосилан в качестве агента сочетания при изготовлении протекторов и шин для улучшения свойств, которые придают такие композиции. Было также обнаружено специалистами, что меркаптосиланы и, в частности, γ -меркаптопропилтриметоксисилан и γ -меркаптопропилтриэтоксисилан, способны обеспечивать наилучшее связывание кремнезем/эластомер, однако промышленное использование этих агентов сочетания часто создает проблемы из-за высокой реакционной способности функции SH, которая очень быстро приводит, в ходе приготовления композиции во внутреннем смесителе, к преждевременной вулканизации, называемой также "подвулканизацией", к повышенной пластичности Mooney и, в конечном итоге, к получению композиций, практически не поддающихся обработке и промышленному использованию. Для иллюстрации этих трудностей при промышленном использовании таких сочетающих агентов и содержащих их композиций можно назвать патентную заявку FR-A-2.206.330, а также патент US-A-4.002.594.

Для устранения этого недостатка было предложено в заявке FR-A-2.206.330 использовать в качестве агента сочетания полисульфированные органосиланы и среди них бис-3-триэтоксисилилпропилтетрасульфид, которые создают наилучший компромисс для вулканизатов, содержащих кремнезем в отношении возможной подвулканизации, легкости обработки и усиливающих свойств. Однако этот агент сочетания очень дорог и требует использования в относительно большом количестве, порядка в 2-3 раза большем, чем γ -меркаптопропилтриметоксисилан, чтобы достигнуть равных сочетающих свойств.

Таким образом, с экономической точки зрения желательно разработать на промышленном уровне эластомерные композиции, усиленные кремнеземом, которые содержали бы небольшие количества агентов сочетания, таких же эффективных, как меркаптосиланы, но избегая преждевременной вулканизации и проблем их обработки, связанные со слишком высокой вязкости таких композиций.

Сделанная в этом направлении попытка была описана в патенте US-A-4.474.908, где говорится об использовании в качестве агента сочетания смеси меркаптосилана и алкоксисилана. Но этот путь не помогает достаточно удовлетворительным образом решить проблему подвулканизации и проблемы обработки.

При рассмотрении существующего уровня техники становится ясно, что существует неудовлетворенная потребность в эффективных агентах сочетания на основе силиконовых соединений в эластомерных композициях, содержащих кремниевое вещество в качестве усиливающего наполнителя.

Эта цель, в числе других, достигается настоящим

изобретением, касающимся, в частности и в качестве первого объекта использования,

в эффективном количестве особой ассоциации силиконовых соединений, представленной комбинацией:

- по

меньшей мере одного функционализированного полиорганосилоксана (сокращенно POS), содержащего на молекулу по меньшей мере одно функциональное силоксиловое звено (сокращенно MO1), способное химически

и/или физически связываться с гидроксилсодержащими участками поверхности частиц кремнезема,

- и по меньшей мере одного функционализированного органосилана (сокращенно OS), содержащего на

молекулу по меньшей мере одну функциональную группу (сокращенно G1), способную химически и/или физически связываться со звеньями М01 и/или гидроксилсодержащими участками частиц кремнезема, и по

меньшей мере одну другую функциональную группу (сокращенно G2), способную химически и/или физически связываться с эластомерной(ыми) цепочками,

в качестве агента сочетания кремнезем/эластомер

в природной(ых) или синтетической(их) эластомерной(ых) композиции(ях), содержащих в качестве усиливающего наполнителя кремниевое вещество и предназначенной(ых) для изготовления изделий из эластомера

(ов).

- Первые соединения: ПОЛИОРГАНОСИЛОКСАНЫ (POS).

Силиконовые соединения POS выбирают преимущественно из соединений (A) и их смесей, соединений (B) и их смесей,

соединений (C) и их смесей, а также смесей перечисленных видов соединений, где:

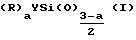

- (A) являются соединениями, содержащими на молекулу:

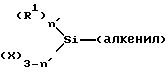

а) с одной стороны, по меньшей мере одно

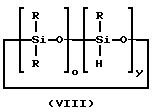

функциональное силиконовое звено (MO1) формулы:

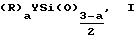

в которой a = 0, 1 или 2,

R представляет собой одновалентный углеводородный радикал, выбранный из линейных или разветвленных алкилов, включающих от 1 до 6 атомов углерода, в частности метила, этила, пропила, бутила, и/или из арилов, в частности фенила, при этом предпочтение отдают метилу, радикалы R являются одинаковыми или разными, если a = 2,

Y представляет собой линейный или разветвленный алкоксил C1 -C15, в частности C1-C6, причем метоксил, этоксил и (изо)пропоксил являются наиболее предпочтительными,

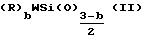

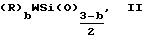

б) и с другой стороны, по меньшей мере одно функциональное силоксиловое звено формулы:

в которой b = 0, 1 или 2,

R соответствует определению, данному выше для заместителя R звена (1), и может быть тем же или отличаться от него,

W представляет собой одновалентный углеводородный радикал, включающий от 2 до 30 атомов углерода и, возможно, атомы S и/или O и представляет функциональный остаток, связанный с кремнием связью Si-C, причем этот остаток выбирают из следующих групп:

(i) линейная или разветвленная алкильная группа, включающая не меньше 7 атомов углерода,

(ii) линейная или разветвленная алкенильная группа C2-C20, содержащая одну или несколько двойных связей в цепи(ях) и/или на конце(ах) цепи(ей), причем эти двойные связи предпочтительно конъюгированы и/или соединены с по меньшей мере одной активирующей группой, находящейся в альфа-положении,

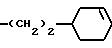

(iii) моно- или бициклическая ненасыщенная алифатическая группа, включающая от 5 до 20 циклических атомов углерода и одну или две двойные этиленовые связи в цикле, которые могут быть замещены одной или двумя линейными или разветвленными алкильными группами C1-C3, которые могут быть связаны с кремнием через линейный или разветвленный алкиленовый радикал C2-C10,

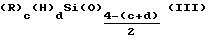

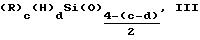

в) и, возможно, по меньшей мере, одно силоксановое звено (III) формулы:

в которой c = 0, 1, 2 или 3, d = 0 или 1 и c + d ≤ 3,

заместители R такие, как определено выше в звеньях (I) и (II);

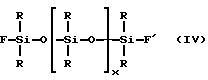

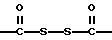

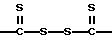

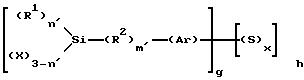

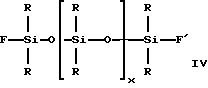

- (B) являются соединениями формулы (IV):

в которой символ R имеет то же определение, что R, приведенное выше для формулы (I), причем различные радикалы R могут быть одинаковыми или разными,

x = от 0 до 1000, предпочтительно x = от 0 до 100,

F и F' представляют собой одновалентные радикалы, выбранные из: водорода, галогенов (предпочтительно хлора), радикалов, соответствующих определению R, и/или радикалов гидроксильных, алкокси, енокси, ацилокси (в частности, ацетокси), оксима, амино; причем гидроксильные группы, метокси и этокси являются наиболее предпочтительными; F и F' могут быть одинаковыми или разными, но в случае, если F и F' одинаковые, они не могут являться радикалами R.

- (C) представляют собой гидроксилсодержащие или алкоксилсодержащие силиконовые смолы, имеющие на молекулу по меньшей мере 2 различных звена, выбранных из звеньев формулы: R'3SiO0,5 (M), R'2SiO (D), R'SiO1,5 (T) и SiO2 (Q), причем один из этих звеньев является звеном T или Q, радикалы R', одинаковые или разные, выбирают, главным образом, из линейных или разветвленных алкилов C1-C6, винила, фенила и 3,3,3-трифторпропила; весовое содержание гидроксильных или алкоксильных (в частности, метоксильных и этоксильных) групп составляет от 0,1 до 10%.

Полиорганосилоксаны (A) замечательны тем, что функциональный заместитель Y является гидролизуемым и позволяет осуществить прививку на кремнеземе, тогда как функциональный заместитель W является более трудно гидролизуемым, чем функциональный заместитель Y и в зависимости от своей химической природы может обладать различными свойствами.

Предпочтительно заместитель W звена формулы II выбирают из следующих радикалов:

- алкил (i), включающий от 8 до 30 атомов углерода и выбранный преимущественно из следующих алкилов: октила,

додецила, ундецила, тридецила;

- радикал (ii) C6-C10, содержащий одну двойную связь и, возможно, одну другую связь, конъюгированную с первой, причем данный радикал

является преимущественно гексенилом или додеценилом;

- моноциклический радикал (iii) C5-C6, предпочтительно циклогексенил или 1-метил-циклогексен-1-ил, который может

быть связан с кремнием через линейный или разветвленный алкилен C2-C6, предпочтительно -CH2-CH2-, -CH2-CH(CH3)-, -(CH2)3-.

Следует подчеркнуть, что, если одно звено данного типа (I, II или III) присутствует в полиорганосилоксане (A) в более чем одном экземпляре, то различные экземпляры могут быть одинаковыми или разными. Это многообразие создает даже преимущества. Например, функционализированные полиорганосилоксаны, содержащие одновременно этоксильные и метоксильные группы в качестве функции Y позволяют специалисту моделировать скорость реакции с кремнеземом в зависимости от соответственного процентного содержания обеих групп.

Учитывая значения, которые могут принимать индексы a-d, находящиеся у заместителей в звеньях (I), (II), (III), следует понимать, что полиорганосилоксаны (A) могут иметь линейную, и/или разветвленную, и/или циклическую структуру.

Предпочитают такие радикалы R как: метил, этил, н-пропил, изопропил или н-бутил, предпочтительно метил. Еще лучше, если не менее 80% числа радикалов R представляют собой метил.

Алкоксилы Y представляют собой предпочтительно этоксилы.

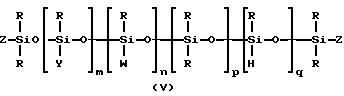

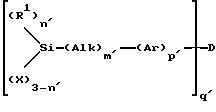

Более конкретно, в качестве полиорганосилоксанов (A), о которых идет речь, следует указать на те из них, которые образованы

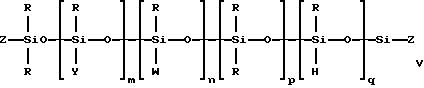

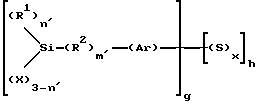

линейными статистическими сополимерами, чередующимися или блочными, следующей усредненной формулы:

в которой:

- символы Y, W и R имеют значения, приведенные выше,

- символ Z обозначает одновалентный радикал, выбранный из радикалов, образованных водородом, и тех, которые отвечают определениям R, Y и W,

- сумма m+n+p+q≥3, предпочтительно от 3 до 100; особенно предпочтителен вариант, в котором p=q=0, m ≥ 1, а n ≤ 50,

- 0 ≤ m ≤ 100, предпочтительно 1 ≤ m ≤ 50,

- 0 ≤ n ≤ 100, предпочтительно 1 ≤ n ≤ 50,

- 0 ≤ p ≤ 20, предпочтительно 0 ≤ p ≤ 10,

- 0 ≤ q ≤ 40, предпочтительно 0 ≤ q ≤ 20,

- при условии, согласно которому:

если m= 0, то по меньшей мере один из заместителей Z соответствует радикалу, отвечающему определению, характеризующему Y,

если n= 0, то по меньшей мере один из заместителей Z соответствует радикалу, отвечающему определению, характеризующему W,

и если m= n=0, а p+q≥1, тогда один из заместителей Z соответствует радикалу, отвечающему определению, характеризующему Y, а другой из заместителей Z соответствует определению, характеризующему W.

Среди наиболее предпочтительных полиорганосилоксанов формулы (V) можно назвать такие, для которых p=q=0 и 0,1 ≤ m/n ≤ 5, предпочтительно 1 ≤ m/n ≤ 5, еще лучше 1,5 ≤ m/n ≤ 3.

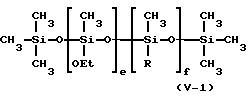

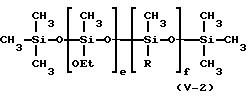

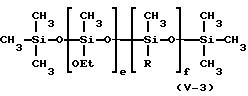

В качестве примеров функционализированных линейных полиорганосилоксанов (A) можно назвать соединения, отвечающие следующим

формулам:

где, в среднем, e=35, f=15 и R, соответствующим

где, в среднем, e=28, f=14 и R, соответствующим -(CH2)7-CH3

где, в среднем, e=23, f=8,5 и R, соответствующим -(CH2)4-CH=CH2.

В качестве альтернативы линейной структуры полимеров формулы (V), определенной выше, являются полиорганосилоксаны (A),

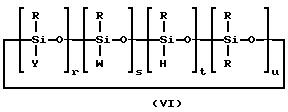

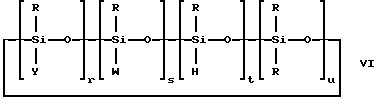

состоящие из циклических сополимеров следующей усредненной формулы:

в которой Y, W и R такие, как определено выше, a r, s, t и u представляют собой целые числа или положительные десятичные дроби:

сумма r+s+t+u ≥ 3, предпочтительно от 3 до 8, особенно хорошо, если t=u= 0,

1 ≤ r ≤ 8, предпочтительно 1 ≤ r ≤ 4,

1 ≤ s ≤ 8, предпочтительно 1 ≤ s ≤ 4,

0 ≤ t ≤ 8, предпочтительно 0 ≤ t ≤ 4,

0 ≤ u ≤ 8, предпочтительно 0 ≤ u ≤ 4.

Предпочтительно полиорганосилоксаны согласно изобретению представляют собой продукты, у которых R = CH3, а p=u=0 в формулах (V) и (VI), определенных выше.

Само собой разумеется, в формулах (V) и (VI), как уже было сказано выше, радикалы W могут быть одинаковыми или разными, если n>1 и s>1.

Смеси полиорганосилоксанов определенного выше типа входят в настоящее изобретение.

Эти полиорганосилоксаны

получают по способу, заключающемуся:

- с одной стороны, в проведении реакции между исходным полиорганосилоксаном, включающим звенья формулы (II), как они определены выше, в которых W

представляет собой водород, с по меньшей мере одним спиртом, из которого происходит функциональная группа Y звена (I) и который используется одновременно как реактив и как реакционный растворитель, в

присутствии катализатора, по меньшей мере один из активных элементов которого выбран из переходных металлов, согласно механизму дегидроконденсации (1-я стадия),

- и, с другой стороны, в

осуществлении реакции присоединения преобразованного дегидроконденсацией полиорганосилоксана с по меньшей мере одним олефиновым соединением, из которого происходит функциональная группа W звена (II),

согласно механизму гидросилилирования (2-я стадия) в присутствии катализатора и предпочтительно при температуре от 5 до 100oC, еще лучше от 20 до 90oC.

Лучше использовать в качестве спиртов линейные или разветвленные моногидроксильные алканолы (первичные, вторичные или третичные, предпочтительно первичные), выбранные, предпочтительно из следующей группы: метанол, этанол, (изо)пропанол, (н)бутанол, предпочтение отдают этанолу.

Что касается катализатора, то его преимущественно выбирают из катализаторов, содержащих по меньшей мере один из следующих элементов: Pt, Rh, Ru, Pd, Ni и их смесей, причем этот катализатор при необходимости соединяют с инертной или неинертной подложкой. Согласно предпочтительному варианту катализатор выбирают из группы платиновых катализаторов, традиционно используемых для проведения реакций гидросилилирования. Эти платиновые катализаторы подробно описаны в литературе. В частности, можно назвать комплексы платины и органического продукта, описанные в американских патентах US A-3159601, US-A-3159602, US-A-3220972 и европейских патентах EP-A-57459, EP-188978 и EP-A-190530, а также комплексы платины и винилового органополисилоксана, описанного в американских патентах US-A-3419593, US-A-3715334, US-A-3377432 и US-A-3814730. Катализатор Karstedt'а представляет собой пример платинового катализатора, подходящего к описываемому в данной заявке способу (патент US-A-3775452 Karstedt).

Катализаторы на основе никеля, например никель Ренея, являются возможной альтернативой платиновым катализаторам.

Говоря о реакционных условиях, дегидроконденсацию можно проводить в широкой гамме температур, например от 0oC до 200oC, но вполне понятно, что предпочитают его проводить при температуре от 20oC до 80oC, еще лучше - от 40oC до 70oC.

Вторая стадия способа заключается в реакции присоединения промежуточного гидрогенированного полиорганосилоксана, полученного дегидроконденсацией, к по меньшей мере одному олефиновому соединению - носителю по меньшей мере одной π -связи.

Речь идет о механизме гидросилилирования в присутствии катализатора и предпочтительно при температуре от 5 до 100oC, еще лучше от 20 до 90oC.

Согласно предпочитаемой методике гидросилилирование начинают, добавляя олефиновое соединение, из которого происходит радикал W, определенный выше, к промежуточному алкоксилированному полиорганосилоксану, как только закончена дегидроконденсация. На практике это добавление можно проводить после прекращения высвобождения водорода.

Реакционноспособный алкен может быть образован смесью продуктов, содержащих один или несколько типов предшественников радикалов W, которые определяют мультифункциональность конечного полиорганосилоксана. В случае, если предусмотрены несколько типов W, то сначала проводят предпочтительно реакцию с алкеном, соответствующим второй функциональности, затем, после того как он полностью прореагировал, вносят алкен, соответствующий третьей функциональности и т.д.

Вместо того, чтобы вводить олефиновое соединение, предшественник W в реакционную среду после дегидроконденсации можно это сделать до начала первой стадии способа или во время ее проведения.

Используемые олефиновые соединения могут быть легко определены, исходя из данного выше определения W. Выбор этого радикала, в свою очередь, определяется предусмотренным применением (одна или несколько различных функциональностей).

Стадия гидросилилирования может протекать предпочтительно при комнатной температуре, в массе или в растворе, например в спирте, который служил растворителем и реактивом в реакции дегидрогеноконденсации.

В конце реакции полученные полиорганосилоксаны могут быть очищены, в частности, на колонке, заполненной ионообменной смолой и/или простым испарением введенных в избытке реактивов и, возможно, используемого растворителя путем нагревания при 100-180oC при пониженном давлении.

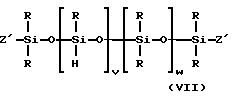

Исходный полиорганосилоксан выбирают преимущественно из отвечающих следующей формуле:

в которой: символы R, одинаковые или разные, соответствуют определениям, данным выше к формуле звеньев (I) и (II),

символы Z', одинаковые или разные, соответствуют R или водороду,

v является целым числом или десятичной дробью ≥ 0 и определяется следующим образом v=n+m+q; причем n, m и q соответствуют определениям, данным выше для формулы (V), при условии, что если v=0, то w≥l, а оба радикала Z' являются водородом,

W соответствует определению p, данному выше для формулы (V).

Исходные

полиорганосилоксаны, служащие, например, для получения функционализированных циклических продуктов, выбирают из таких, которые отвечают следующей усредненной формуле:

в которой: символы R, одинаковые или разные, соответствуют определениям, данным выше к формуле звеньев (I) и (II),

O соответствует определению u, данному выше для формулы (VI),

y является целым числом или десятичной дробью ≥0 и определяется следующим образом: y=r+s+t и y+u≥3, r, s, t и u соответствуют определениям, данным выше для формулы (VI).

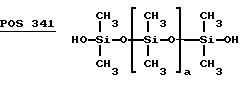

В качестве примеров соединений (B) формулы (IV) лучше всего подходят:

- полидиметилсилоксаны, заканчивающиеся

силанольными группами, такие как приведенные ниже коммерческие продукты, производимые Huls America Inc., фигурирующие в каталоге 1994 компании ABCR-Roth-Sochiel SARL под номерами:

где a представляет собой положительное целое число, приводящее к средней массе 400-700,

где a представляет собой положительное целое число, приводящее к средней массе 4200,

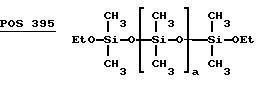

- полидиметилсилоксаны, заканчивающиеся группами этокси, такие как Huls America Inc. и фигурирующие в каталоге 1994, ABCR-Roth-Sochiel SARL под N PS 395 (продукт, изготавливаемый HULS):

где a представляет собой положительное целое число, приводящее к средней массе 700-1200.

Соединения (C) являются силиконовыми смолами, образованными маленькими макромолекулярными решетками из одного или нескольких циклов, сформированными благодаря присутствию в молекуле по меньшей мере 2 различных мотивов, выбранных из звеньев M, D, T и Q, причем по меньшей мере один из этих звеньев является звеном T или Q и включающих реакционноспособные функции.

Преимущественно выбирают смолы, в структуре которых радикалы R' в звеньях M, D, T, Q являются метилом, этилом, изо-пропилом, трет-бутилом и н-гексилом.

В качестве примеров таких смол можно назвать смолы MQ, смолы MDQ, смолы DT и смолы MDT, включающие радикалы R', упомянутые в предыдущем абзаце и имеющие весовое содержание гидроксильных или алкоксильных групп от 1 до 6%.

В частности, можно использовать смолы, обладающие молекулярной массой ниже 25000.

Вторые соединения: ОРГАНОСИЛАНЫ (OS):

В качестве органосилановых соединений, которые могут быть

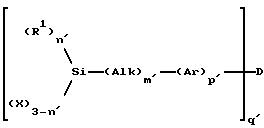

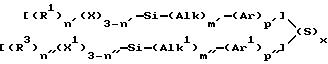

использованы в рамках изобретения, подходят одно или несколько соединений, отвечающих по меньшей мере одной из следующих четырех общих формул (IX)-(XII):

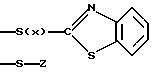

OS формулы (IX)

в которой: R1 представляет собой алкильную группу, включающую от 1 до 10 атомов углерода, или фенил,

X представляет собой гидролизуемую группу, выбранную из:

- галогенов, предпочтительно хлора,

- алкокси или циклоалкокси, в свою очередь, возможно, замещенных алкоксирадикалами,

- ацилокси,

- после гидролиза X может представлять собой гидроксильную группу (OH),

- 0 ≤ n' ≤ 2,

- (Alk) представляет собой углеводородную группу, двухвалентную, выбранную из линейных или разветвленных алкиленов, включающих от 1 до 10, лучше от 1 до 6 атомов, которые могут быть замещены арилом C6-C12,

- m' представляет собой 0 или 1,

- (Ar) представляет собой углеводородную группу, выбранную из арилов, включающих от 6 до 12, лучше от 6 до 8 атомов,

- p' представляет собой 0 или 1, при условии, что р' и m' не могут быть одновременно равны 0,

- q' = 1 или 2,

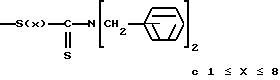

- D представляет собой группу, способную образовывать связь с по меньшей мере одним из эластомеров композиции.

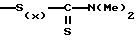

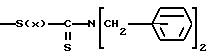

Предпочитают в качестве групп D группы меркапто (SH) при q' = 1 и полисульфидные (Sx) и дисульфидные (S2) группы при q' = 2.

Группа D может также содержать другие группы, способные реагировать с эластомерами композиции, например:

D представляет собой:

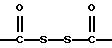

- если q' = 2, функциональную полисульфидную

группу, выбранную из следующих групп:

- Sx -

С 1 ≤ X ≤ 8

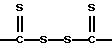

- если q' = 1, функциональную группу, выбранную из следующих групп:

- SH

с 1 ≤ g, g' ≤ 6, при этом g может быть равно g'

С 1 ≤ X ≤ 8

с 1 ≤ x ≤ 8

В качестве предпочтительных соединений, отвечающих этому определению, подходят смешанный дисульфид дибензилтиокарбамата и γ -пропилтриметоксисилана и смешанный дисульфид дибензилтиокарбамата и γ -пропилтриэтоксисилана.

Эти соединения получают реакцией дитиокарбамата металлической соли, предпочтительно, натрия и калия, с хлоридом

сульфенила, предварительно приготовленного из соответствующего тиола согласно способу, который протекает в три стадии и описан ниже в качестве примера со смешанным дисульфидом дибензилтиокарбамата и

γ -пропилтриэтоксисилана:

1o) Синтез дибензилдитиокарбамата натрия

59,20 г (0,30 моль) дибензиламина, разбавленного в 200 мл этанола, помещают в 1-литровую

трехгорлую колбу, взбалтываемую магнитной мешалкой и снабженную холодильником.

С другой стороны, 12 г (0,3 моль) гидроксида натрия в виде таблеток в 300 мл этанола. Этот раствор помещают в капельную воронку, которую затем устанавливают на трехгорлой колбе, содержащей этаноловый раствор дибензиламина. Раствор добавляют медленно (по каплям) при комнатной температуре. Таким образом, приготовленную смесь кипятят с обратным холодильником в течение 2 часов.

Затем ее охлаждают до температуры ниже 4oC. После этого добавляют 22,85 г (0,3 моль) дисульфида углерода; это делают медленно (по каплям) посредством капельной воронки. После окончания введения раствор оставляют нагреваться до комнатной температуры и продолжают реакцию в течение 15 часов.

Затем раствор концентрируют; остаток обрабатывают с помощью 150 мл толуола. Образуется белый осадок. Его отделяют фильтрацией в вакууме и промывают несколько раз толуолом. После сушки в вакууме в течение 24 часов при 40oC собирают 67,5 г дибензилдитиокарбамата натрия.

2o) Получение толуолового раствора сульфенилхлорида γ

-пропилтриэтоксисилана

40,01 г (0,3 моль) N-хлорсукцинимида и 150 мл толуола помещают в трехгорлую колбу емкостью 1 литр, помещенную в инертную атмосферу и снабженную холодильником, капельной

воронкой и перемешивают с помощью магнитной мешалки.

К перемешиваемой суспензии медленно добавляют при температуре ниже 4oC 71,45 г (0,3 моль) 3-меркаптопропилтриэтоксисилана. Смесь принимает при этом сразу оранжево-желтый цвет.

По завершении добавления смесь оставляют до достижения комнатной температуры и продолжают перемешивание в течение 2 часов. Получаемый раствор затем фильтруют; таким образом удаляется сукцинимид. Фильтрат (толуоловый раствор сульфенилхлорида γ -пропилтриэтоксисилана) собирают и быстро используют.

3o) Приготовление смешанного дисульфида

88,63 г (0,3 моль) дибензилдитиокарбамата натрия, полученного на первой стадии, растворенного в смеси

этанол/толуол (500 мл/150 мл), помещают в трехгорлую колбу емкостью 2 литра, помещенную в инертную атмосферу, перемешиваемую путем магнитной мешалки, снабженную холодильником и капельной воронкой.

При температуре ниже 4oC медленно добавляют раствор, полученный на второй стадии. По завершении добавления смесь оставляют для протекания реакции при комнатной температуре на 24 часа.

Полученный раствор затем фильтруют, чтобы удалить образовавшийся хлорид натрия. Растворители выпаривают.

Получают вязкую желтую жидкость, ее очищают путем последовательного растворения в толуоле.

В конечном итоге получают 74 г смешанного дисульфида.

где 1≤x≤8 и Z представляет собой галоген, предпочтительно хлор или бром, или азотсодержащую функцию, предпочтительно амин или амид,

где R'' представляет собой линейную или разветвленную алкильную или алкенильную группу C1-C30, циклоалкильную или циклоалкенильную группу C3-C30, или карбоциклическую или гетероциклическую арильную группу C6-C20;

-NH2

-N3

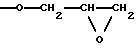

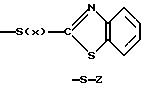

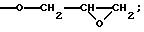

OS формулы (X)

в которой:

- R1 и X соответствуют значениям, данным выше для формулы (IX),

- 0 ≤ n' ≤ 2

- (R2) представляет собой двухвалентную углеводородную группу, выбранную из линейных или разветвленных алкиленов и алкиленокси, включающую от 1 до 10 атомов углерода, преимущественно от 1 до 6,

- m' представляет собой 0 или 1,

- (Ar) представляет собой углеводородную группу, выбранную из арилов, включающих от 6 до 12 атомов углерода,

- (S)x - двухвалентный полисульфидный радикал, причем каждая свободная валентность непосредственно связана с атомом углерода ароматического цикла, при этом несколько ароматических циклов могут быть связаны между собой радикалом (S)x,

- 2 ≤ X ≤ 6

- q ≥ 2 и h ≥ 1 при 0,4 ≤ q/h ≤ 2;

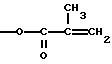

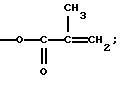

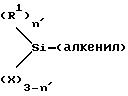

OS формулы (XI):

в которой R1 и X соответствуют определению, данному выше для формулы (IX),

- 0 ≤ n' ≤ 2,

- "Алкенил" представляет собой углеводородную группу, линейную или разветвленную, циклическую или нет, содержащую одну или несколько двойных связей, включающую от 2 до 20, предпочтительно от 2 до 6 атомов углерода. Двойные связи предпочтительно конъюгированы и/или ассоциированы с по меньшей мере одной активирующей группой, находящейся в альфа-положении. Эту группу связующих агентов, соответствующую формуле (XI), используют предпочтительно в композициях для получения резин с по меньшей мере одним радикальным инициатором, предпочтительно состоящим из по меньшей мере одного пероксида.

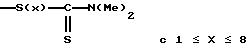

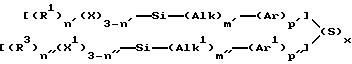

OS формулы (XII):

в которой:

- символы R1 и R3, одинаковые или разные, соответствуют определению, данному выше для R1 в формуле (IX),

- X и X1, одинаковые или разные, соответствуют определению, данному выше для X, в формуле (IX),

- символ "x" является положительным целым числом от 1 до 8, (S)x представляет собой, таким образом, полисульфидный радикал,

- символы Alk и Alk1, одинаковые или разные, соответствуют определению, данному выше для Alk, в формуле (IX),

- символы n' и n'', одинаковые или разные, соответствуют определению, данному выше для n', в формуле (IX),

- символы m' и m'', одинаковые или разные, соответствуют определению, данному выше для m', в формуле (IX),

- символы Ar и Ar1, одинаковые или разные, соответствуют определению, данному выше для Ar, в формуле (IX),

- символы p' и p'', одинаковые или разные, соответствуют определению, данному выше для p', в формуле (IX), при условии, что одновременно не может быть n' = n''; m' = m''; p' = p''; X = X1; R1 = R3; Alk = Alk1 и Ar = Ar1.

Соединениями OS, которые хорошо подходят, являются меркаптосиланы формулы (IX); используют предпочтительно 3-меркапто-пропил-три(алкокси C1-C6)силан и более предпочтительно 3-меркапто-пропилтриметокси (или триэтокси)силан. Другими соединениями этого типа, которые хорошо подходят, являются бис(триалкокси C1-C4 силилпропил)тетрасульфид формулы (IX); предпочтительно используют бис(триэтоксисилилпропил)тетрасульфид.

Другими подходящими соединениями OS являются три(алкокси C1-C6)алкенилсиланы формулы (XI), причем каждый радикал алкокси может быть замещен радикалом алкокси C1-C3, и предпочтительно винил-три (2-метокси-этокси)силан.

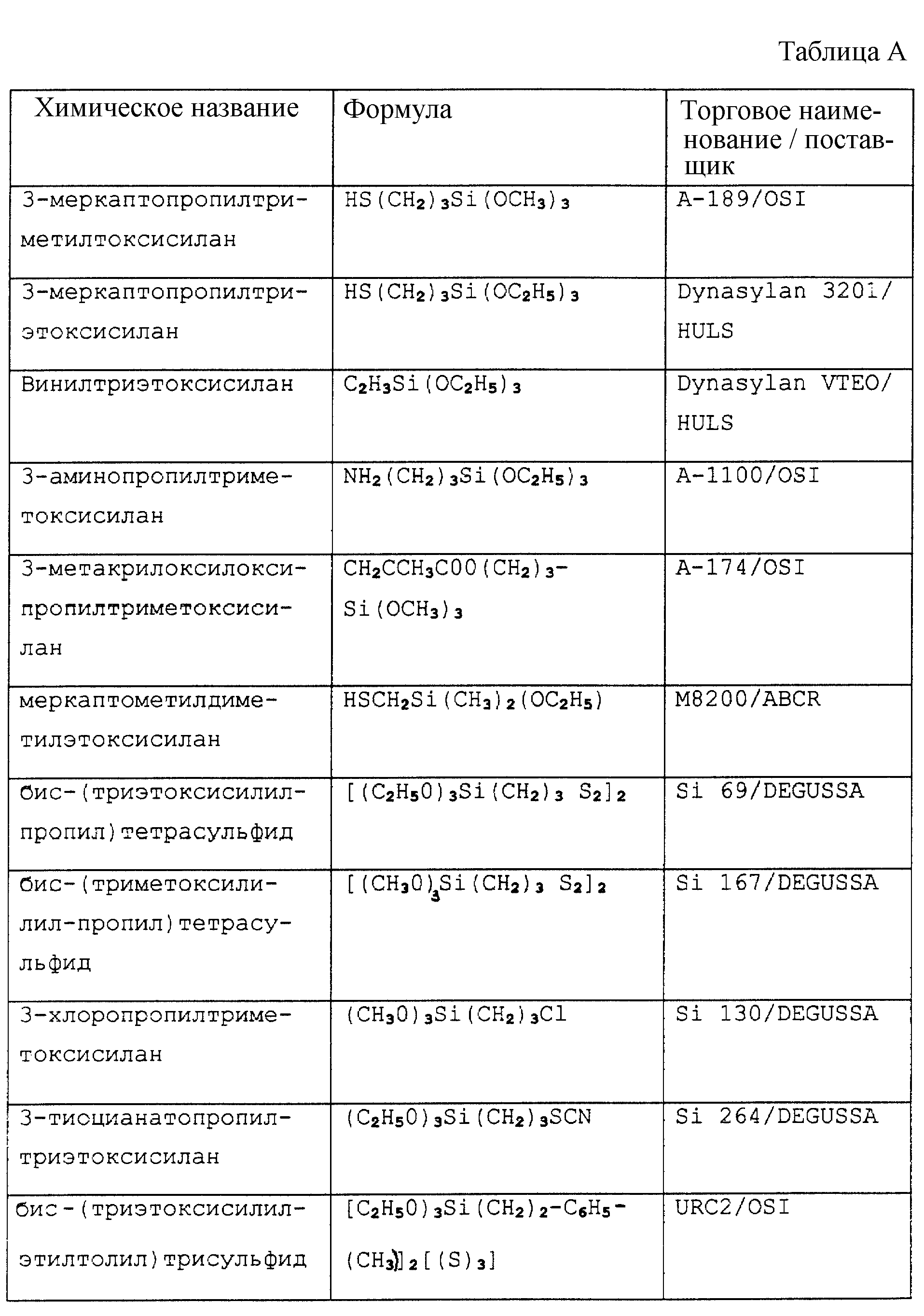

Примеры торговых органосилановых соединений представлены в таблице A (см. в конце описания). Естественно, изобретение не ограничивается данными соединениями.

II. Вторым объектом настоящего изобретения являются эластомерные композиции, содержащие кремниевый наполнитель, получаемые благодаря использованию

эффективного количества особой ассоциации силиконовых соединений, о которых шла речь выше, заключающейся в комбинации по меньшей мере одного соединения POS с по меньшей мере одним соединением OS.

Более конкретно, эти композиции включают (по весу):

на 100 частей эластомера(ов),

10-100 частей кремниевого наполнителя, предпочтительно от 20 до 80,

количество комбинации

POS+OS, которое вводят в каждую композицию:

- от 0,5 до 15 частей, предпочтительно от 2 до 10 частей POS на 100 частей кремниевого наполнителя, и

- от 0,2 до 8 частей,

предпочтительно от 0,5 до 5 частей OS на 100 частей кремниевого наполнителя.

КРЕМНИЕВЫЙ НАПОЛНИТЕЛЬ:

В качестве кремнезема, который можно использовать в изобретении, подходят

все известные технологам осажденные кремнеземы, имеющие удельную поверхность BET ≤ 450 м2/г, даже предпочтение отдают высокодисперсным осажденным кремнеземам.

Под

высокодисперсным кремнеземом понимают любой кремнезем, обладающий очень высокой способностью к дезагломерации и к диспергированию в полимерной матрице, что можно наблюдать в электронном или световом

микроскопе на тонких срезах. Способность кремнезема к диспергированию оценивают также с помощью теста, определяющего способность к дезагломерации ультразвуком, с последующим измерением путем дифракции

на гранулометре

размеров кремнеземных частиц для определения среднего диаметра (D50) частиц и фактора дезагломерации (Fd) после дезагломерации, как описано в патенте US-A-5403570, содержание

которого включено в настоящий текст.

В качестве неограничивающих примеров таких высокодисперсных предпочтительных кремнеземов можно назвать те, у которых удельная поверхность CTAB равна или превышает 450 м2/г и, в частности, кремнеземы, описанные в патенте US-A-5403570 и в патентных заявках WO-A-95/09127 и WO-A-95/09128, содержание которых включено в настоящий текст, или кремнезем Zeosil 1165 MP Rhone-Poulenc.

Тем не менее, в качестве предпочтительных можно назвать кремнеземы, имеющие:

- удельную поверхность CTAB от 100 до 240 м2

/г, предпочтительно от 145 до 180 м2/г,

- удельную поверхность BET от 100 до 250 м2/г, предпочтительно от 150 до 190 м2/г,

- маслопоглощение DOP ниже

300 мл/100 г, предпочтительно от 200 до 295 мл/100 г,

- средний диаметр (⌀ 50) после ультразвуковой дезагломерации, равный или меньше 8 мкм, предпочтительно меньше 5 мкм, например

меньше 2,5 мкм,

- фактор ультразвуковой дезагломерации (Fd) выше 3 мл, предпочтительно выше 5,5 мл, более предпочтительно ≥11 мл,

- соотношение удельной поверхности

BET/специфическая поверхность CTAB ≥1,0 и ≤1,2.

Физическое состояние кремнезема, т. е. будет ли он представлен в виде порошка, микропесчинок, гранул, шариков, не имеет значения, как и удельная поверхность кремнезема.

Под кремнеземом также понимают фракции различных кремнеземов. Кремнезем можно использовать отдельно или в присутствии других белых наполнителей. Удельная поверхность CTAB определяется по стандарту NET 45007 от ноября 1987. Удельная поверхность ВЕТ определяется по методу BRUNAUER, EMMET, TELLER, описанному в "The Journal of the American Chemical Sosiety, том 80, стр. 309 (1938)", соответствующему стандарту NFT 45007 от ноября 1987. Маслопоглощение DOP определяется согласно стандарту NFT 30-022 (март 1953) с использованием диоктилфталата.

ЭЛАСТОМЕРЫ согласно изобретению

Под эластомерами, которые можно использовать для композиций, соответствующих изобретению, подразумевают:

(1)

гомополимеры, полученные полимеризацией диенового сопряженного мономера, включающего от 4 до 22 атомов углерода, например: 1,3-бутадиена; 2-метил-1,3-бутадиена; 2,3-диметил-1,3-бутадиена; 2,3-диэтил-1,

3-бутадиена; 2-метил-3-этил-1,3-бутадиена; 2-хлор-1,3-бутадиена; 2-метил-3-изопропил-1,3-бутадиена; 1-фенил-1,3-бутадиена; 1,3-пентадиена; 2,4-гексадиена;

(2) сополимеры, полученные

сополимеризацией одного или нескольких из перечисленных сопряженных диенов между собой или с одним или несколькими этиленоненасыщенными мономерами, выбранными из:

- виниловых ароматических

мономеров, включающих от 8 до 20 атомов углерода, например: стирола, орто-, мета- или пара-метилстирола, хлоростиролов, винилмезитилена, дивинилбензола, винилнафталина;

- нитрилвиниловых

мономеров, включающих от 3 до 12 атомов углерода, например, акрилонитрил, метакрилонитрил;

- сложноэфирных акриловых мономеров - производных акриловой или метакриловой кислоты с алканолами,

включающими от 1 до 12 атомов углерода, например метилакрилата, этилакрилата, пропилакрилата, н-бутилакрилата, изобутилакрилата, 2-этилгексилакрилата, метилметакрилата, этилметакрилата,

н-бутил-метакрилата, изобутил-метакрилата;

(3) сополимеры, полученные сополимеризацией этилена с альфа-олефином, включающим от 3 до 6 атомов углерода, например эластомеры, полученные из

этилена и пропилена (эластомеры EPR);

(4) тройные сополимеры, полученные сополимеризацией этилена, α-олефина, включающего от 3 до 6 атомов углерода, с несопряженным диеновым мономером,

включающим от 6 до 12 атомов углерода, например эластомеры, полученные из этилена, пропилена с несопряженным диеновым мономером указанного типа, в частности гексадиен-1,4; этилиден-норборен,

дициклопентадиен (эластомер EPDM);

(5) натуральный каучук;

(6) сополимеры, полученные сополимеризацией изобутена и изопрена (бутиловый каучук), а также галогенированные, в частности

хлорированные или бромированные формы этих сополимеров;

(7) смесь нескольких из вышеперечисленных эластомеров (1)-(6);

(8) хлоросульфоновые полиэтилены;

(9) фторированные

гидрокарбиды;

(10) эластомеры типа эпихлорогидринэтиленоксид или полиэпихлорогидрин.

Предпочтительно используют один или несколько эластомеров, выбранных из: полибутадиена, полихлорпропена, полиизопрена, поли(стирол-бутадиена), поли(акрилонитрил-бутадиена) в гидрированной форме или нет, поли (стирол-бутадиен-изопрена), терполимер (этилен-пропилен-диен несопряженный мономер), бутиловый каучук.

Другие компоненты согласно изобретению.

Соответствующие изобретению композиции содержат дополнительно другие компоненты и вспомогательные добавки, обычно используемые в области эластомерных и каучуковых композиций.

Так, можно использовать все или часть следующих компонентов и добавок:

говоря о вулканизирующей

системе, можно назвать, например,

- агенты вулканизации, например органические пероксиды, и/или отверждающие агенты, выбираемые из серы или соединений-доноров серы, например производных

тиурама, и другие соединения, используемые в данной области, например оксид цинка, стеариновая кислота и стеарат цинка;

- ускорители отверждения серой, например производные гванидина,

производные тиазолов или производные сульфенамидов;

говоря о другой(их) добавке(ах), можно назвать, например,

- наполнители, например сажу, диоксид титана и/или каолин;

- антиоксиданты;

- антиозонаты, например N-фенил-N'-1,3-диметил-бутил)-пара-фенилендиамин;

- пластифицирующие агенты или масла.

Неожиданно было обнаружено, что

соответствующие изобретению эластомерные композиции, включающие сшивающий агент, который состоит из по меньшей мере одного полиорганосилоксана POS и по меньшей мере одного органосилана OS и

осуществляет связь кремнезем-эластомер, позволяют:

- использовать в больших количествах органосилановые агенты OS, принадлежащие к группе меркаптосиланов, не создавая проблемы, связанной с

подвулканизацией и с обработкой эластомерных композиций,

- заметно повысить эффективность органосилановых агентов OS и, в частности, агентов типа меркаптосилана,

- получать

наполненные кремнеземом вулканизаты, обладающие улучшенным гистерезисом, причем такие композиции особенно рекомендуются для изготовления полупродуктов, например конвейерных лент, приводных ремней в

силовых передачах, гибких шлангов, компенсационных муфт, прокладок для электробытовых приборов, опор, выполняющих роль виброгасителей моторов с металлической арматурой, либо с гидравлической рабочей

жидкостью внутри эластомера, рессорных деталей, располагающихся между жесткими, шарнирными металлическими элементами гусениц транспортных средств, находящимися в контакте с поверхностью земли, кабелей,

оболочек кабелей, подошв для обуви и роликов для фуникулеров,

- улучшить свойства, связанные с переработкой композиции в необработанном состоянии за счет уменьшения вязкости,

- облегчить установление количества агента сшивки кремнезем-эластомер (в частности, для небольших содержаний) за счет использования двух продуктов вместо одного, не сталкиваясь при этом с проблемами

переработки композиций и появления подвулканизации,

- и, в целом, получать наполненные кремнеземом вулканизаты, обладающие компромиссным сочетанием ряда полезных свойств по отношению к уже

известным решениям.

III. Третьим объектом изобретения является способ получения эластомерных композиций, включающих в себя кремниевый наполнитель и описанных выше в части II настоящего описания. Комбинация по меньшей мере одного соединения POS с по меньшей мере одним соединением OS, играющая роль агента сочетания кремнезем-эластомер, может быть получена предварительно и добавлена в том виде, в котором она получена сразу же или в какой-то другой момент, в эластомерную смесь, включающую кремниевый наполнитель (т.н. одностадийный способ), в обычном внутреннем смесительном устройстве. Вариант указанного одностадийного способа заключается в том, что вносят непосредственно в момент употребления одновременно или одно за другим по меньшей мере одно силиконовое соединение POS и по меньшей мере одно силиконовое соединение OS в эластомерную смесь, включающую кремниевый наполнитель, на любом этапе приготовления этой смеси.

Были обнаружены также

преимущества при осуществлении способа в две стадии (т.н. двухстадийный способ), который заключается при использовании обычного внутреннего смесительного устройства в том, что

стадия 1:

готовят сначала первую смесь, содержащую эластомер(ы), кремниевый наполнитель и по меньшей мере одно силиконовое соединение POS, и, возможно, часть одной или несколько обычных вспомогательных

компонентов,

стадия 2: затем готовят, сразу же или в любой другой момент, вторую смесь, содержащую первую смесь, по меньшей мере одно силиконовое соединение OS и все или часть одной или

нескольких обычных вспомогательных составляющих.

Представляется целесообразным вводить одно или несколько агентов вулканизации/отверждения и все количество или часть одного или нескольких ускорителей после получения второй смеси, осуществляя операции в обычном внешнем смесителе, например в цилиндровом смесителе.

В рамках осуществления одностадийного или двухстадийного способа можно получить качественные эластомерные композиции, проводя реакцию, до введения кремнезема в эластомер(ы), между по меньшей мере одним силиконовым соединением POS и кремниевым наполнителем, например, покрывая кремнезем одним или несколькими силиконовыми соединениями POS.

IV. Ассоциация, получаемая предварительно или в момент употребления, в результате смешивания по меньшей мере одного силиконового соединения POS и по меньшей мере одного силиконового соединения OS, используемая в рамках одностадийного способа, является новым продуктом, и этот продукт является четвертым объектом настоящего изобретения.

При осуществлении первой стадии двухстадийного способа, где in situ осуществляют взаимодействие одного или нескольких силиконовых соединений POS с кремнеземом в присутствии эластомера(ов), получаемая смесь, т.н. первая смесь, которая включает кремниевый наполнитель, покрытый одним или несколькими силиконовыми соединениями POS, и эластомер(ы), также является новым продуктом; и составляет пятый объект настоящего изобретения.

В эту первую смесь, находящуюся в том виде, в котором она получена, добавляют сразу или в другой момент по меньшей мере одно силиконовое соединение OS и все или часть одной или нескольких обычных вспомогательных компонентов, чтобы получить вторую смесь, о которой шла речь выше в рамках описания второй стадии, т.н. двухстадийного способа.

Но эта первая смесь в том виде, в котором она находится после получения, или в том виде, который соответствует после введения в случае необходимости одной или нескольких другой (их) обычных вспомогательных компонент, может представлять собой новую эластомерную композицию с наполнителем из кремниевого вещества (но не содержащую в этом случае силиконовое соединение OS), способную привести к вулканизатам и изделиям, которые могут быть интересны с точки зрения улучшения необходимых свойств, например реологии композиций, некоторых механических свойств, а также устойчивости к воде и к воде, содержащей щелок. Следует отметить, что использование подобной новой композиции может снизить водопоглощение совокупностью кремнезем-эластомер, которая в ней содержится и, как следствие, обеспечивает перерабатываемость композиции в случае, если ее нужно преобразовать экструзией и вулканизацией, работая непрерывно и не прибегая к давлению, чтобы избежать образования пузырьков. Обычно добавление по меньшей мере одного силиконового соединения OS в композицию, содержащую по меньшей мере одно силиконовое соединение POS, позволит заметно улучшить ее свойства.

В рамках осуществления способа, одно- или двухстадийного, в котором используют кремниевый наполнитель, предварительно обработанный, проводя реакцию между кремнеземом и по меньшей мере одним силиконовым соединением POS, образуется продукт, получающийся в результате покрытия кремнезема по меньшей мере одним силиконовым соединением POS и который также является новым продуктом и, соответственно, шестым объектом настоящего изобретения.

Этот покрытый продукт можно использовать в том виде, в котором он получен и вводится сразу же или в другой момент, в эластомер(ы), чтобы получить первую смесь, о которой говорилось выше в описании стадии 1 двухстадийного способа.

V. Седьмым объектом изобретения являются изделия из эластомера(ов), которые содержат или композиции, описанные выше в рамках второго предмета изобретения (см. часть II), или композиции, описанные выше в рамках пятого предмета изобретения (см. часть IV).

Настоящее изобретение особенно интересно при получении изделий, используемых в опорах для моторов, деталей гусениц транспортных средств, подошв для обуви, роликов для фуникулеров, прокладок электробытовых приборов и оболочек кабелей.

Следующие примеры иллюстрируют настоящее изобретение.

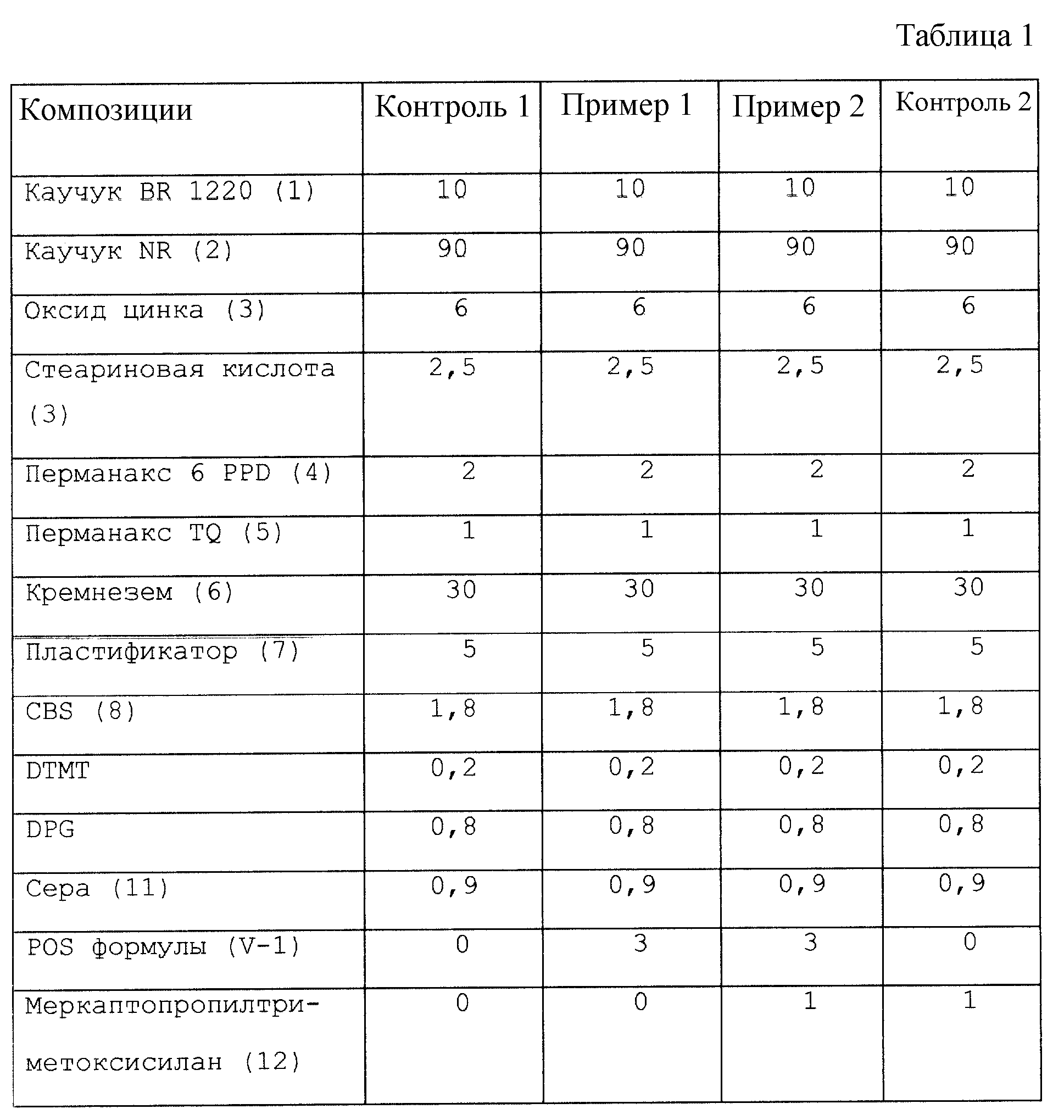

ПРИМЕРЫ 1 и 2

Эти

примеры иллюстрируют две одинаковые эластомерные композиции, состав которых предназначен для опор моторов, за исключением агента сочетания, который в примере 1 является силиконовым соединением POS,

соответствующим формуле (V-1), а в примере 2 - комбинацией указанного POS и силиконового соединения OS, представляющего собой меркапто-3-пропилтриметоксисилан.

1) Получение

силиконового соединения POS:

В трехгорлую колбу емкостью 500 мл, оснащенную механическим перемешивающим средством, термометром и капельной воронкой, вводят в азотной атмосфере 300 мл этанола,

предварительно высушенного на молекулярном сите 3A и 10 мкл катализатора KARSTEDT (10% в гексане). Смесь взбалтывают при б5oC и начинают добавлять по каплям полиметилгидросилоксан (40 г,

dpn = 50). Отмечают значительное выделение водорода. Скорость вливания жидкости Si-H регулируют так, чтобы контролировать расход водорода и экзотермичность реакции. По завершении вливания

смесь оставляют для взбалтывания на 1 час.

В конце этого времени вливают по каплям в 100 г полученного полиметилгидрогеносилоксана с функциональностями SiOEt 39,16 г 4-винил-циклогексена-1 и 10 мкл исходного катализатора KARSTEDT. После добавления реакционную смесь нагревают при 80-85oC до тех пор, пока все функции SiH будут израсходованы. Избыток спирта затем выпаривают. Таким образом получают 130 г прозрачного масла, спектральный анализ которого выявляет структуру, соответствующую формуле (V-1).

2) Эластомерные композиции

Во внутреннем смесителе (типа BANBURY) готовят примерно 1 кг каждой из 4 смесей, состав которых (по весу) представлен в табл. 1 (см. в конце описания).

Каждую композицию готовят

следующим образом

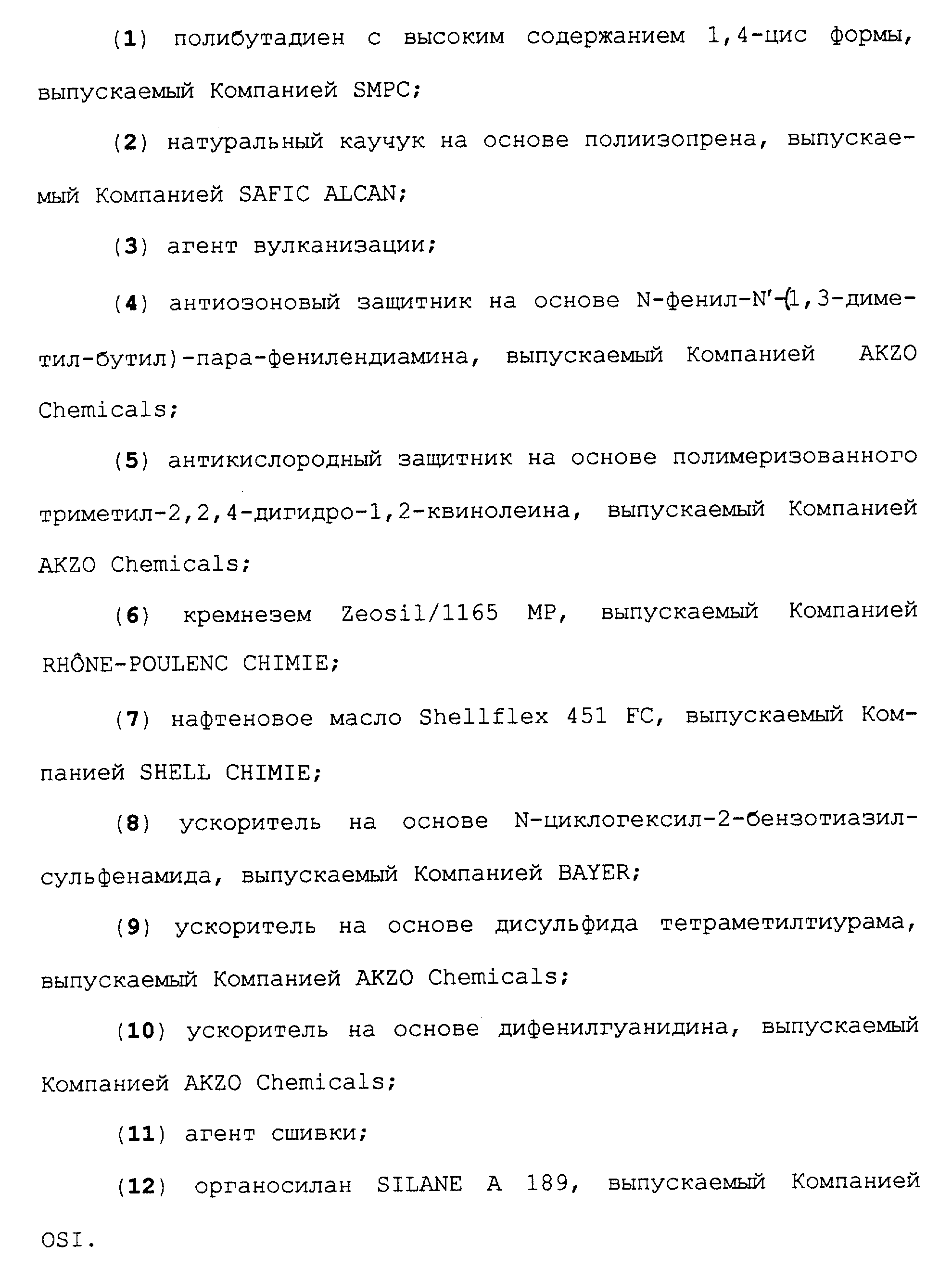

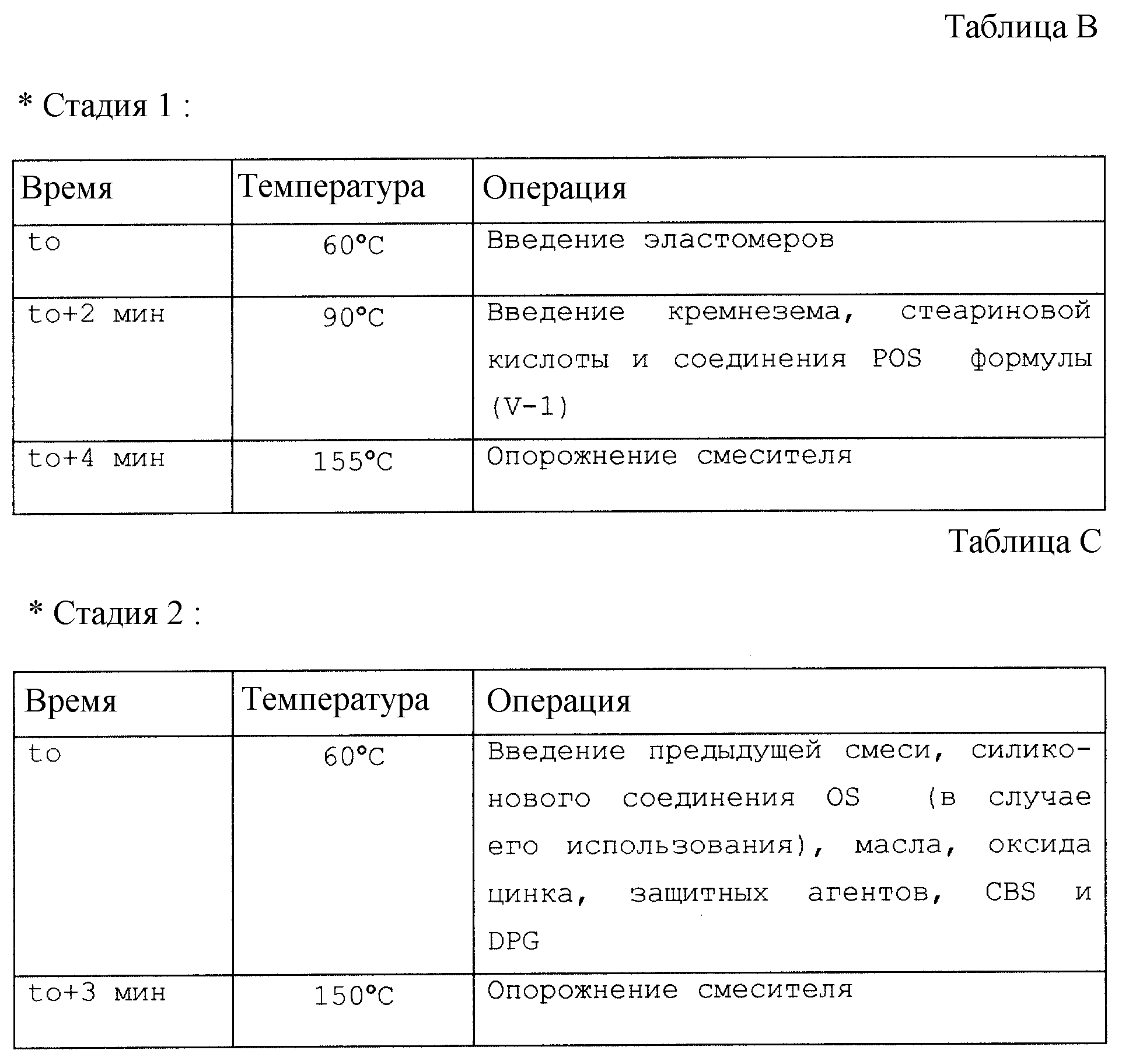

Во внутреннем смесителе (тип BANBURY) со скоростью 80 об/мин осуществляют стадии 1 и 2 (см. табл. B и C в конце описания).

Далее смесь, полученную на стадии 2, вводят в цилиндровый смеситель с температурой 30oC для каландрирования. В этот смеситель вводят DTMT и серу.

После гомогенизации и трех пропусканий через валки конечную смесь каландрируют в форме листков толщиной от 2,5 до 3 мм.

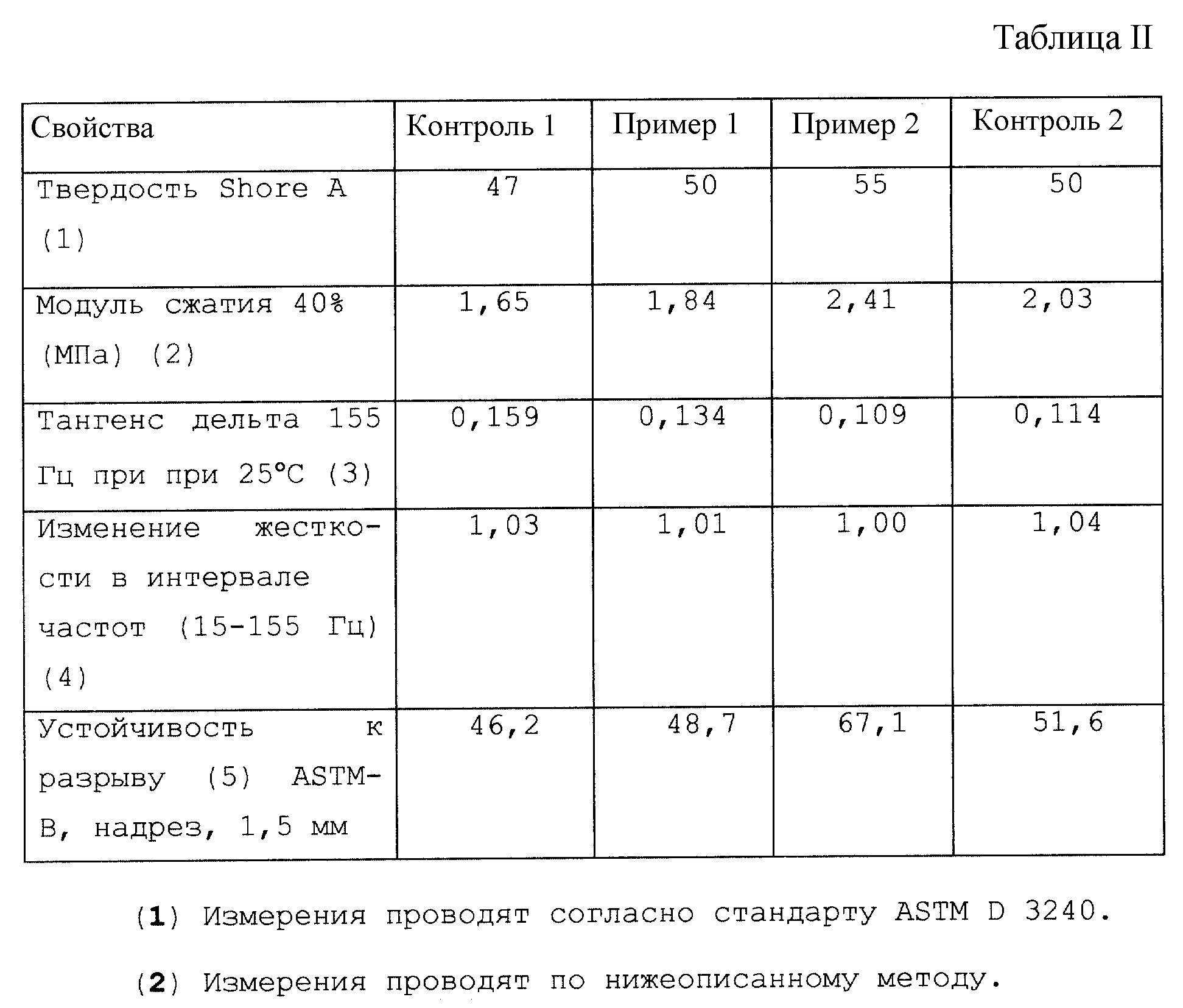

Результаты измерения свойств после вулканизации (механических свойств) представлены в табл. II; вулканизацию проводят, нагревая композиции при 150oC. Для исследований на разрыв вулканизацию останавливают, когда она достигает оптимума за время вулканизации, задаваемое tc(90), которое определяют согласно указаниям стандарта ASTM D 2084; для других исследований время вулканизации фиксируют на tc(90) + 6 мин.

Используемый образец: цилиндр диаметром 19 мм и высотой 25 мм (см. метод ASTM D 623-67).

Используемое оборудование: вискоэластициметр Instron 1342 и гидравлический компрессор Instron 3411.

Температура исследования: 25oC.

Принцип: к образцу постепенно прикладывают усилие от 0 до 2,5 кН (т.е. от 0 до 8,8 МПа).

Замеряют постепенно и одновременно на одном и том же образце две следующие величины: приложенное усилие (кН) и высоту перемещения (нм) гидроцилиндра. Затем приложенное усилие математически переводят в давление. Высоту перемещения гидроцилиндра переводят в процентное выражение деформации образца по отношению к его начальной высоте.

Затем проводят прямую: процент деформации = f (давление, приложенное к образцу). Эту прямую используют затем как график, чтобы рассчитать давление (МПа), которое нужно приложить к образцу, чтобы графически добиться деформации, составляющей 10, 20, 30 и 40% по отношению к его начальной высоте.

(3) Измерения проводят по нижеописанному методу:

Используемый образец: цилиндр диаметром 19 мм и высотой 25 мм (см. метод ASTM D 623-67).

Оборудование: вискоэластоциметр Instron 1342, гидравлический компрессор Instron 3411 и информационная система получения и обработки данных.

Температура исследования: 25oC.

Принцип: образец статически подвергают преднапряжению, составляющему 10% (деформации по отношению к его начальной высоте). Потом к нему прикладывают синусоидальное усилие с:

- частотой 155 Гц,

- амплитудой DSA ("double strain amplitude"): 4% (по отношению к начальной высоте образца),

- числом циклов: 50 с изменяемым числом последовательности,

определяемым для получения статистически корректной выборки данных.

Замеряют:

- модуль эластичности (см. NFT 46-026),

- модуль вязкости (см. NFT 46-026).

Тангенс дельта при 155 Гц определяют по отношению: модуль вязкости 155 Гц/модуль эластичности 155 Гц.

(4) Измерения проводят по нижеописанному методу:

Используемый

образец: цилиндр диаметром 19 мм и высотой 25 мм (см. метод ASTM D 623-67).

Оборудование: вискоэластициметр Instron 1342, гидравлический компрессор Instron 3411 и информационная система получения и обработки данных.

Температура исследования: 25oC.

Принцип: образец статически подвергают преднапряжению 10% (деформации по отношению к

его начальной высоте). Сначала к нему прикладывают синусоидальное усилие с:

- частотой 15 Гц,

- амплитудой DSA ("double strain amplitude") 4% (по отношению к начальной высоте

образца),

- число циклов: 50 с изменяемым числом последовательностей, определяемым для получения статистически корректной выборки данных.

Затем к нему прикладывают

синусоидальное усилие с:

- частотой: 155 Гц,

- амплитудой DSA ("double strain amplitude") 4% (по отношению к начальной высоте образца),

- числом циклов 50 с изменяемым

числом последовательностей, определяемым для получения статистически корректной выборки данных. Замеряют жесткость (N/мм) для каждой частоты. Она определяется отношением приложенного к образцу усилия

к деформации (мм) (по отношению к начальной высоте образца).

Изменение жесткости при частотах 15-155 Гц определяется по отношению: жесткость при 155 Гц/жесткость при 15 Гц.

Измерения проводят согласно стандарту ASTM D 624 73 с образцами типа ISO R 34 с надрезом 1,5 мм.

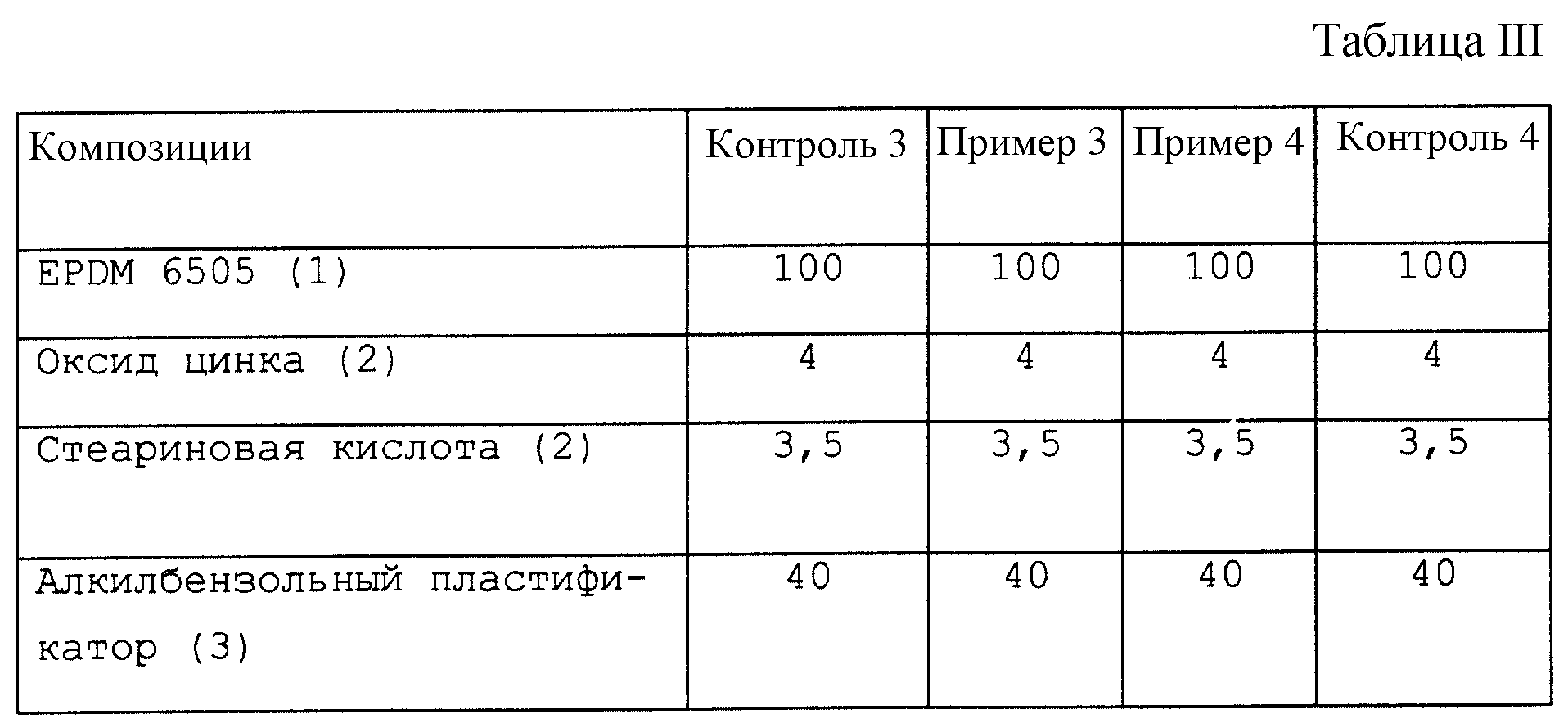

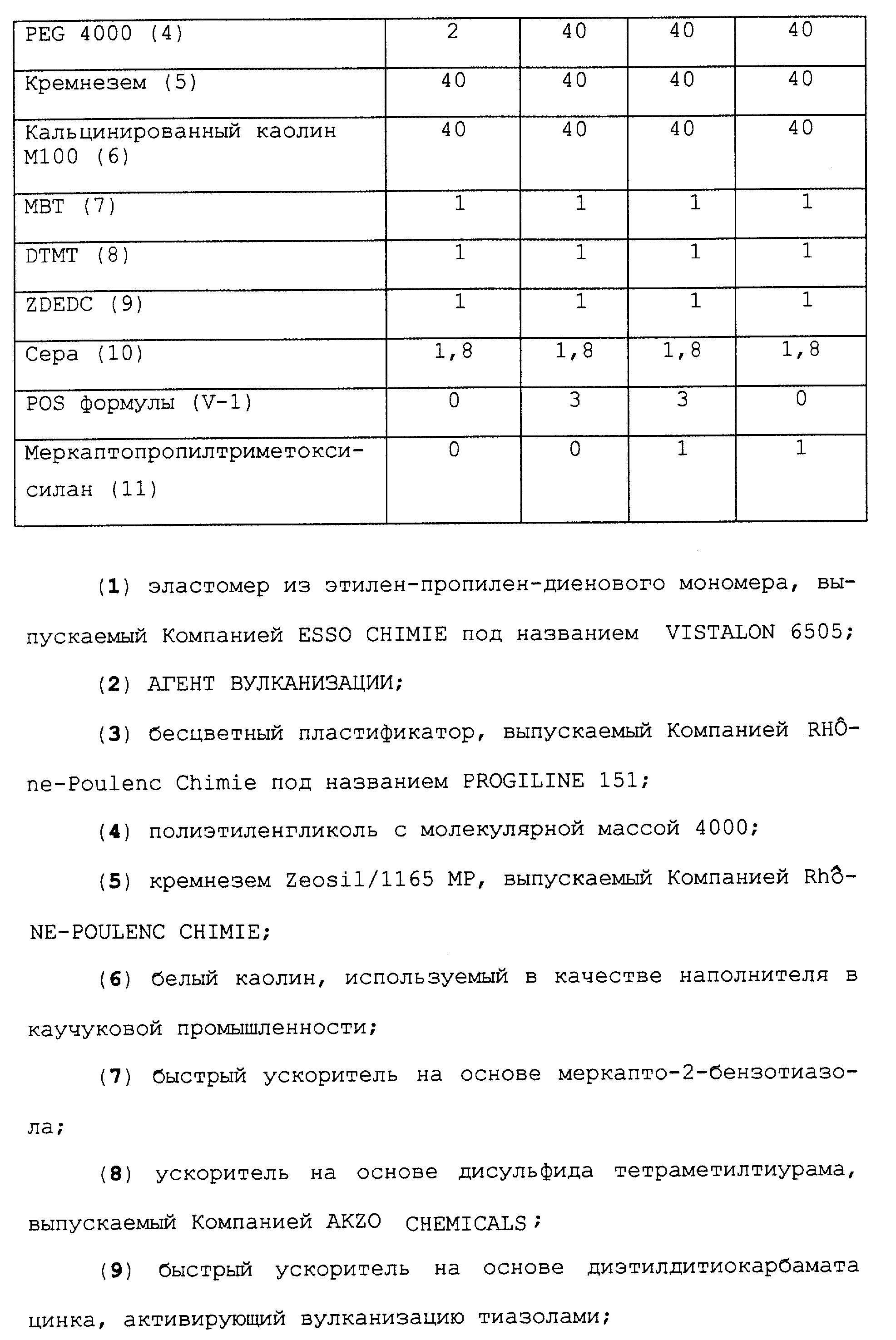

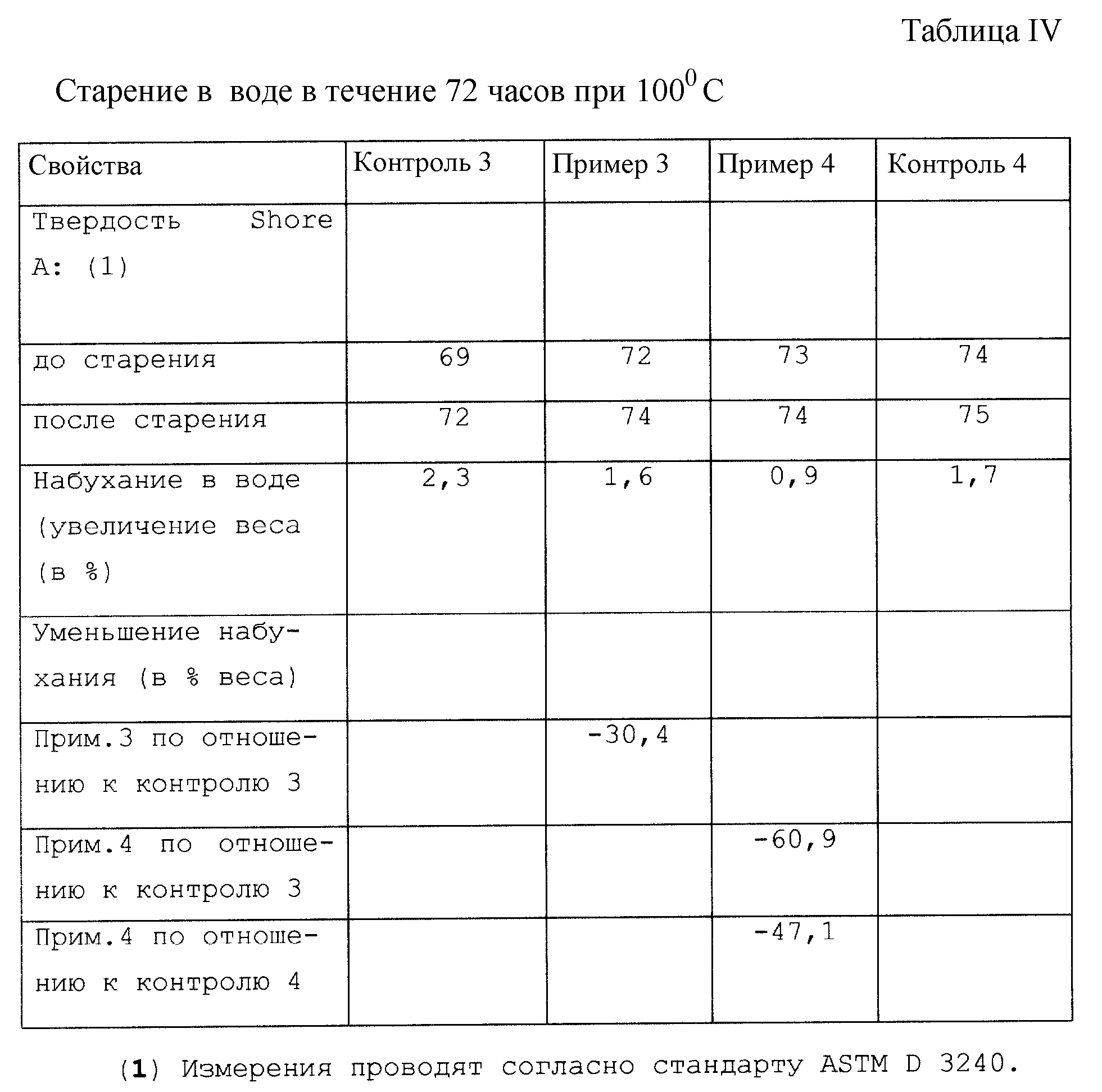

ПРИМЕРЫ 3-4

Эти примеры иллюстрируют две одинаковые эластомерные

композиции, состав которых показателен для прокладок стиральных машин, за исключением агента сочетания, который в примере 3 является силиконовым соединением POS, соответствующим формуле (V-1), а в

примере 4 - смесью указанного POS и силиконового соединения 0S, представляющего собой меркапто-3-пропилтриметоксисилан.

Во внутреннем смесителе (тип BANBURY) готовят приблизительно 1 кг каждой из 4 смесей, состав которых (по весу) представлен в таблице III.

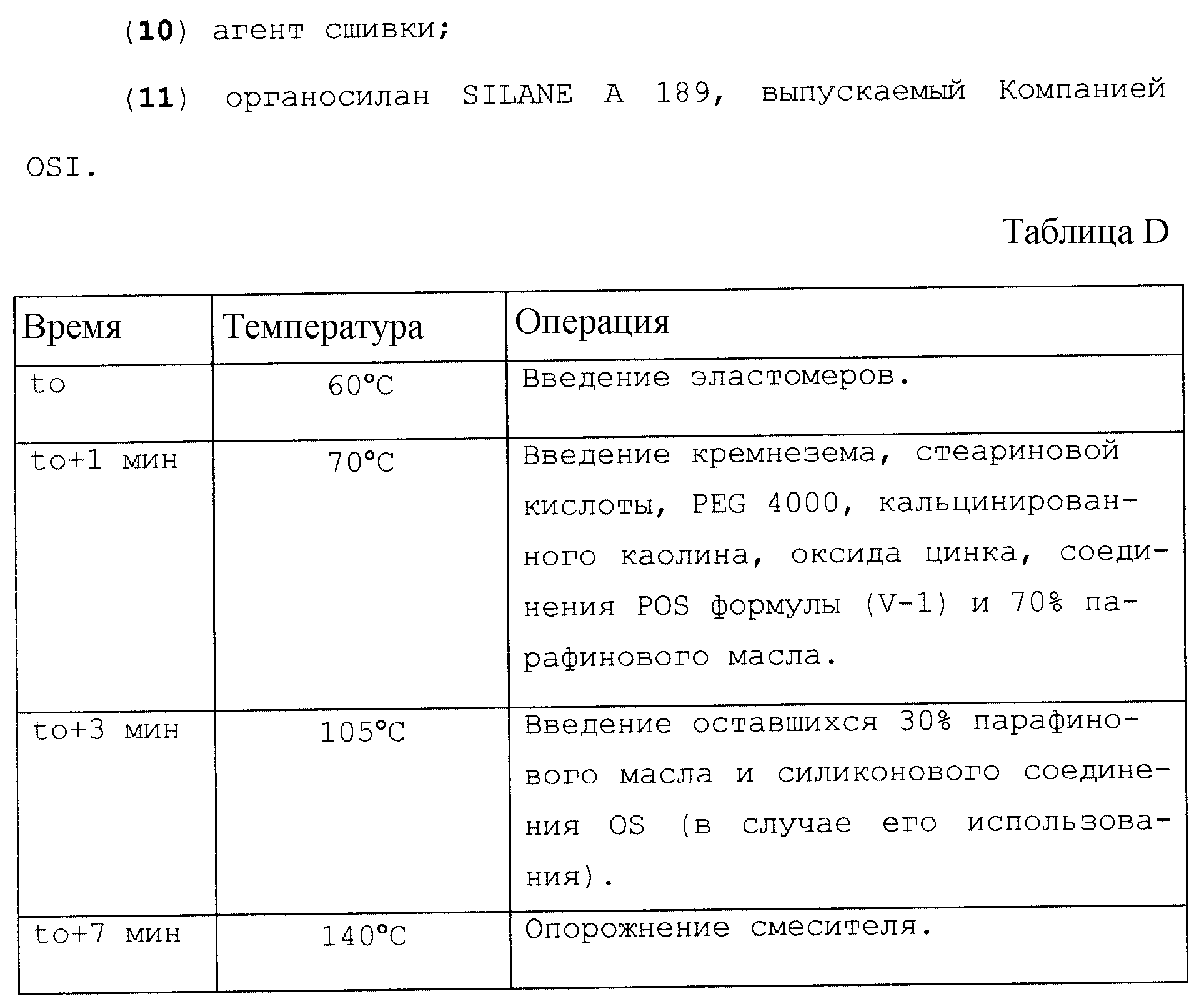

Каждую композицию готовят следующим образом:

во внутреннем смесителе (тип BANBURY) со скоростью 80

об/мин проводят операции, приведенные в табл. D (см. в конце описания).

Затем полученную смесь вводят для каландрирования в цилиндровый смеситель с температурой 30oC. В этот смеситель вводят МВТ, DTMT, ZDEDC и серу.

После гомогенизации и трех пропусканий через валки конечную смесь каландрируют в форме листков толщиной 2,5-3 мм.

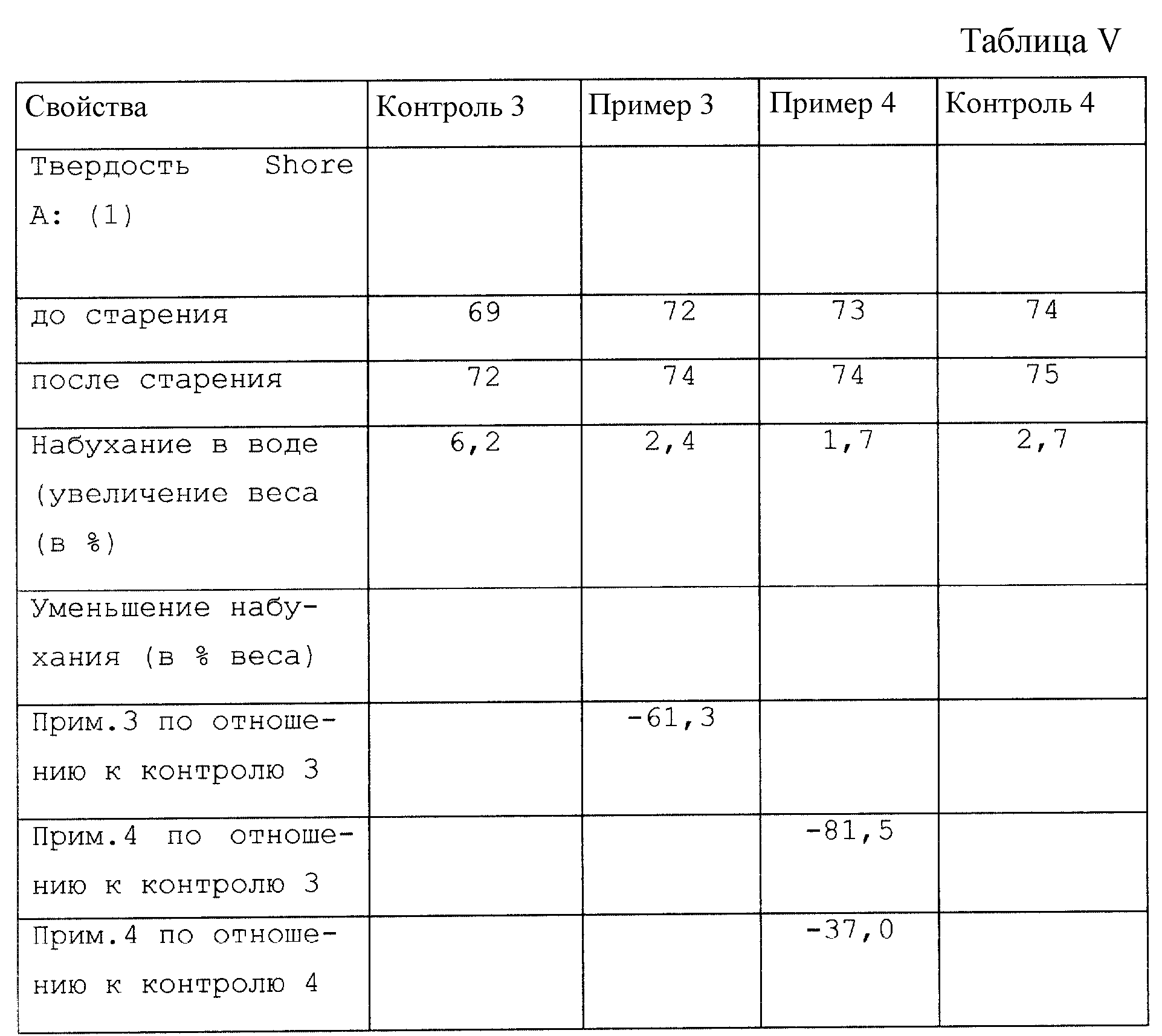

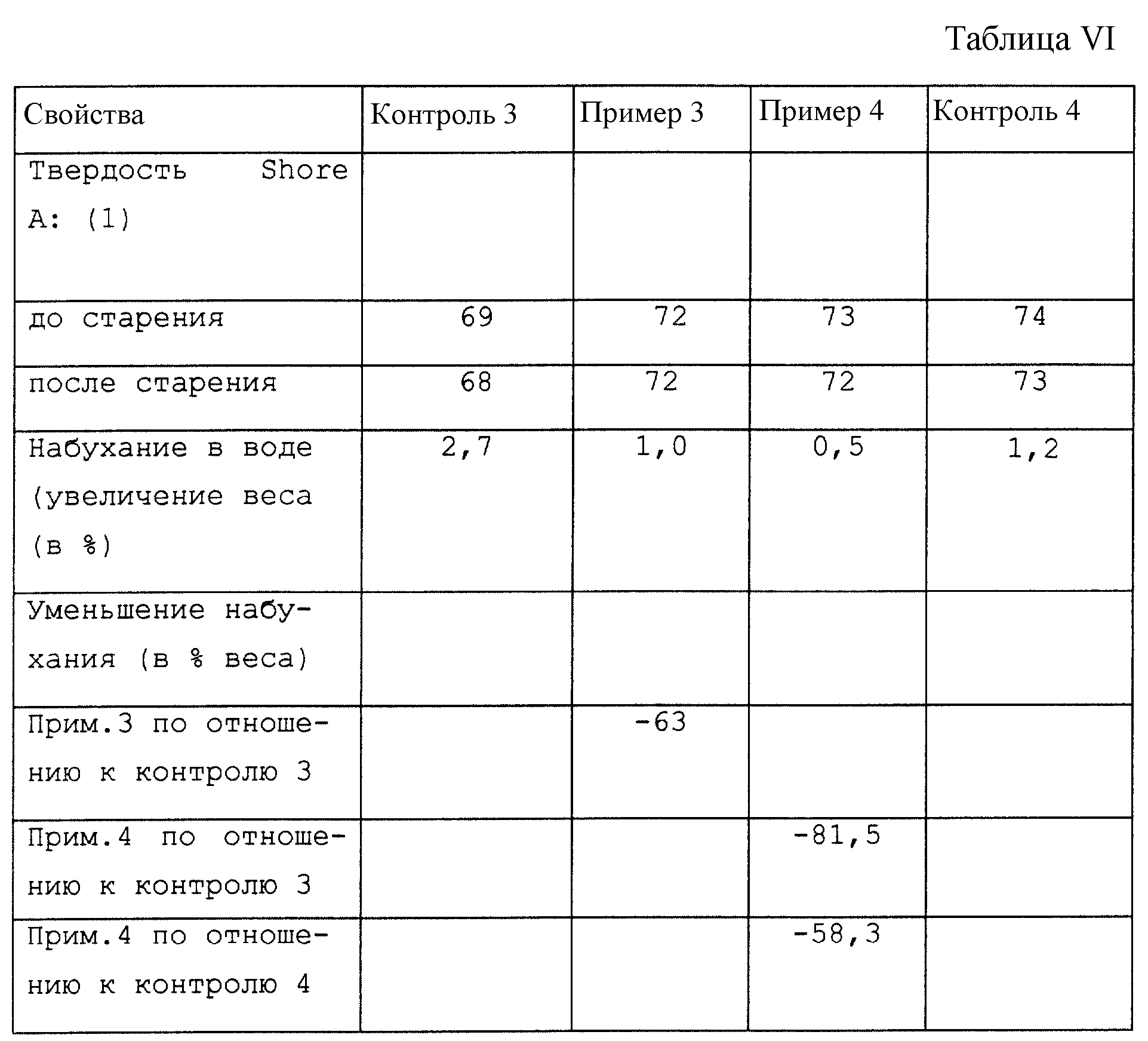

Результаты тестов на старение в воде (чистой и содержащей щелок) после вулканизации представлены в таблицах IV-VI; вулканизацию проводят, нагревая смеси до 160oC в течение 10 минут.

Старение в воде с добавлением средства для стирки ОМО из расчета 10 г/литр в течение 72 часов при 95oC

Используемое средство ОМО представляет собой усиленную формулу для

машинной или ручной стирки, продающуюся в крупных универсальных магазинах лионского региона.

Этот тест устойчивости к воде, содержащей щелок, проводят согласно указаниям нормы MIELE MWN-TLF 2007, опубликованной в феврале 1984.

Старение в воде с добавлением средства для стирки ARIEL из расчета 10 г/литр в течение 72 часов при 60oC:

Используемое

средство ARIEL предназначено для ручной стирки и продается в крупных универсальных магазинах лионского региона.

Этот тест устойчивости к воде, содержащей щелок, проводят согласно указаниям вышеназванной нормы MIELE.

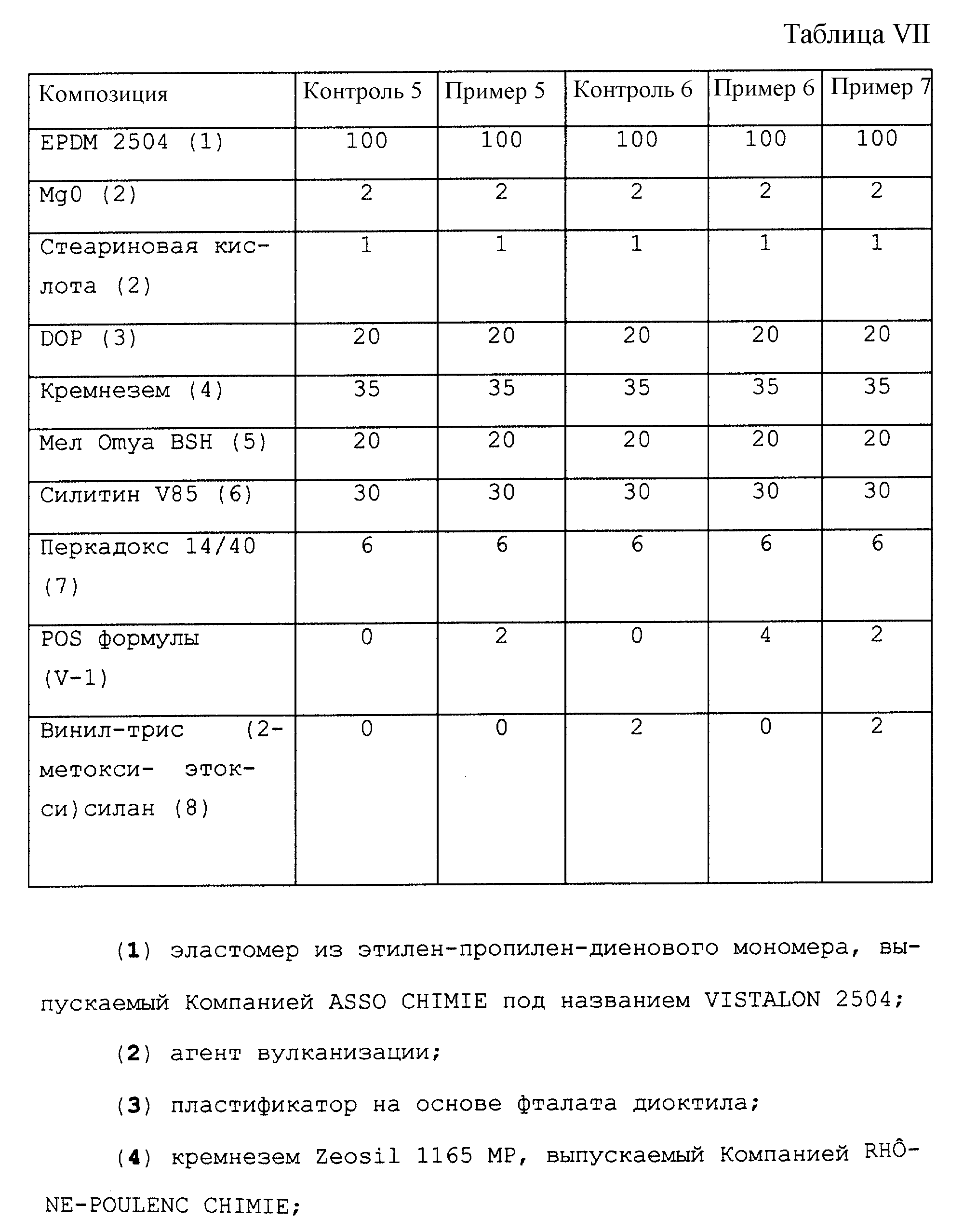

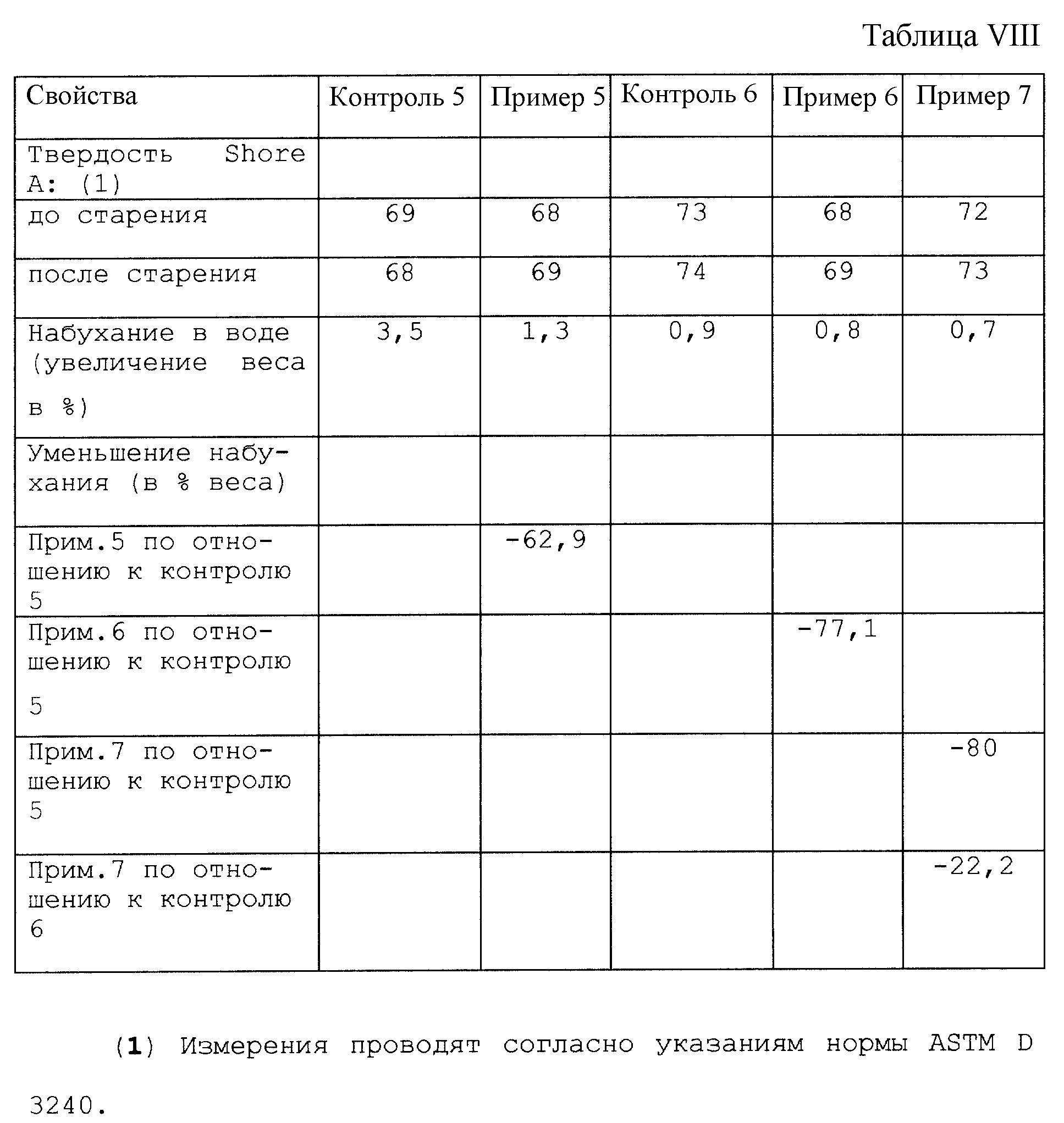

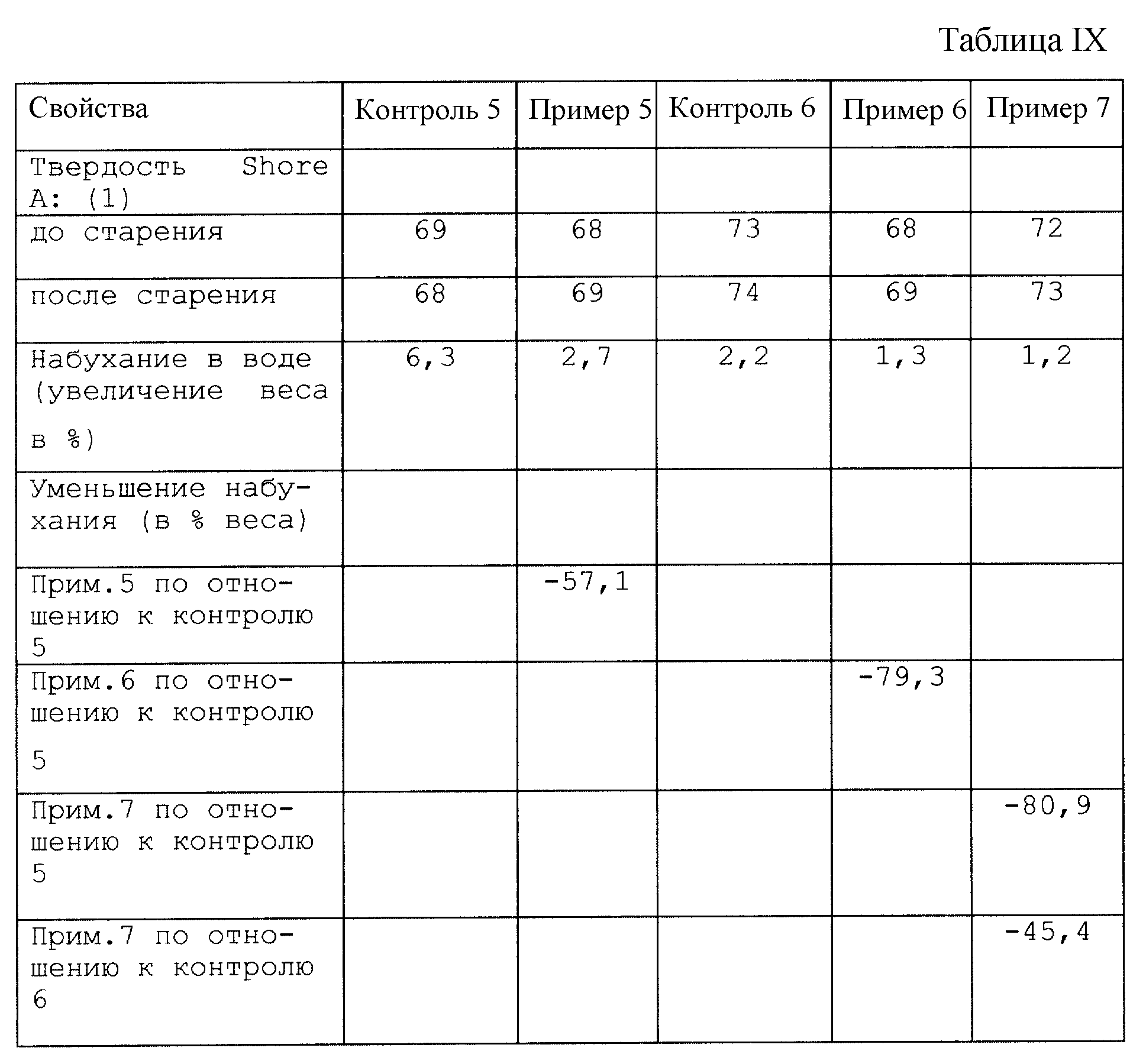

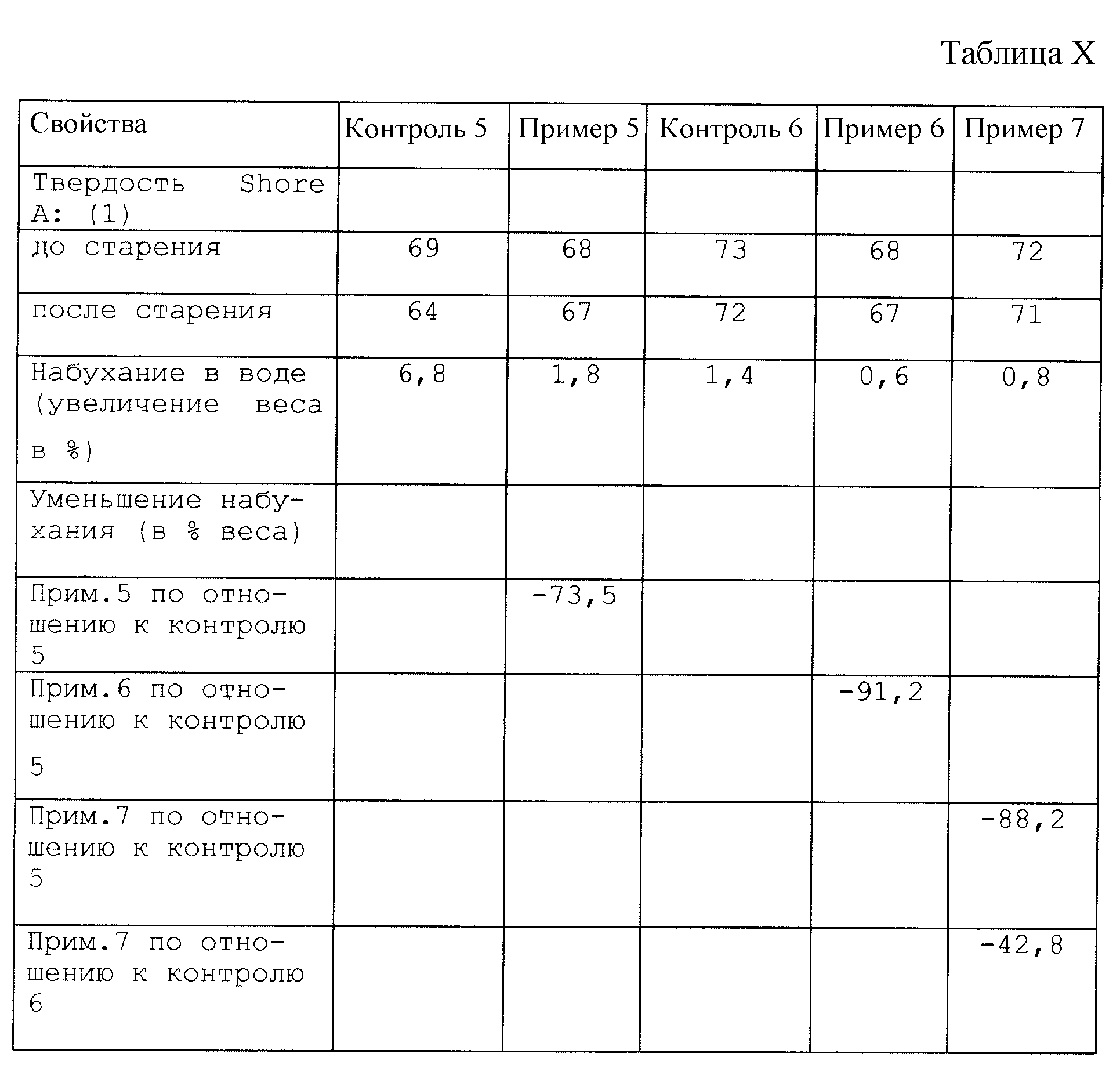

ПРИМЕРЫ 5-7

Эти примеры иллюстрируют три одинаковые эластомерные композиции для прокладок стиральных машин, за исключением сочетающего

агента, который в примерах 5 и 6 является силиконовым соединением POS, соответствующим формуле (V-1), а в примере 7 - комбинацией указанного POS и силиконового соединения OS, представляющего собой

винил-трис(2-метокси-этокси)силан.

Во внутреннем смесителе (тип BANBURY) готовят приблизительно 1 кг каждой из 5 смесей, состав которых (по весу) представлен в таблице VII.

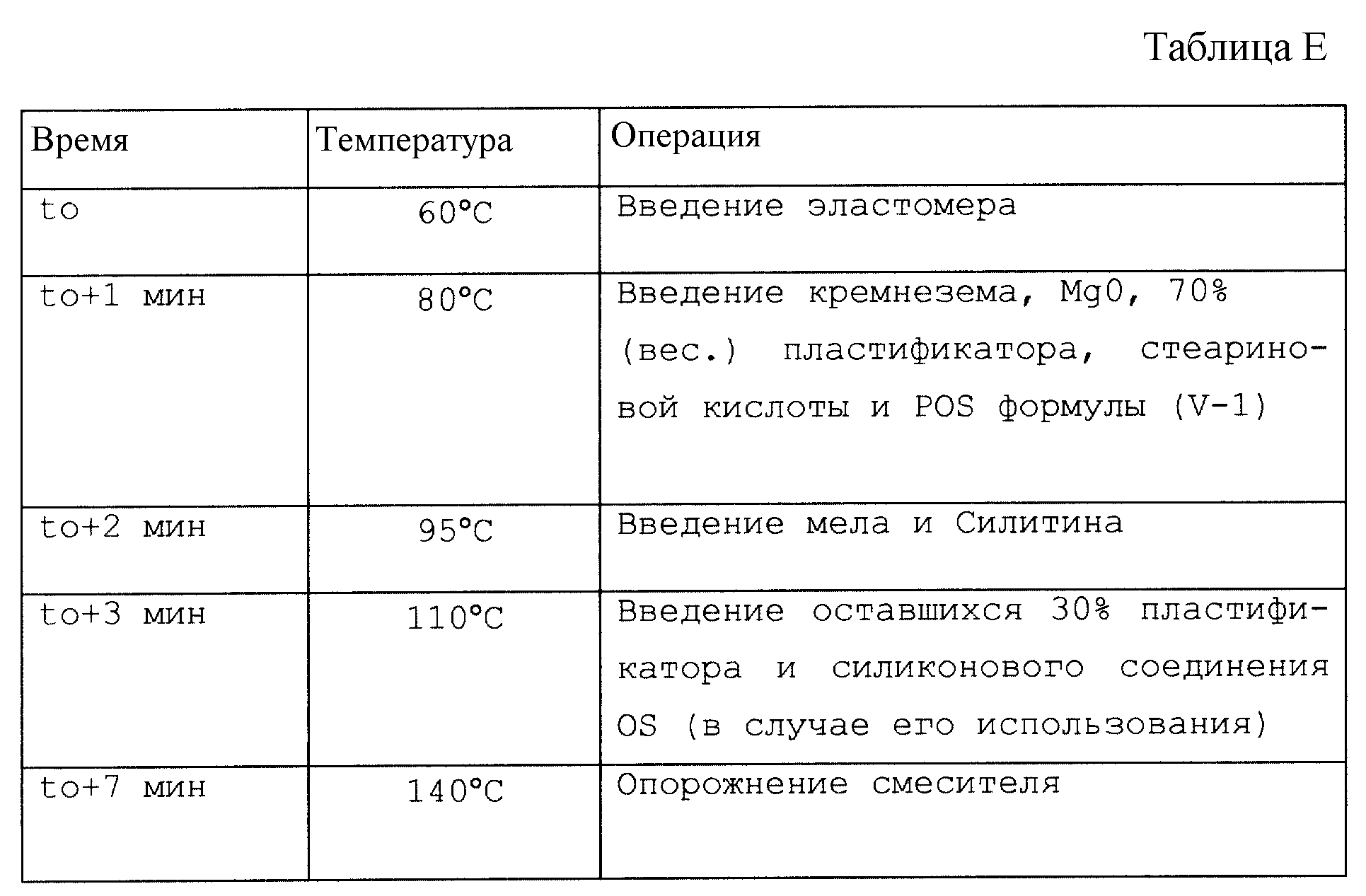

Каждую композицию готовят следующим образом:

во внутреннем смесителе (тип BANBURY) со скоростью 80 об/мин проводят операции, приведенные в табл. E.

Затем полученную смесь вносят для каландрирования в цилиндровый смеситель с температурой 30oC. В этот смеситель вносят пероксид.

После гомогенизации и 3 пропусканий через валки конечную смесь каландрируют в форме листков толщиной от 2,5 до 3 мм.

Результаты тестов на старение в воде (чистой и содержащей щелок) после вулканизации представлены в таблицах VIII-X; вулканизацию проводят, нагревая смеси до 160oC в течение 12 минут. Старение в воде в течение 72 часов при 100oC.

Старение с воде с добавлением средства для

стирки ОМО из расчета 10 г/литр в течение 72 часов при 95oC

Используют то же средство для стирки, как и в примерах 3 и 4.

Этот тест устойчивости к воде, содержащей щелок, проводят согласно стандарту MIELE, названному в вышестоящих примерах.

Старение в воде с добавлением средства для стирки ARIEL из расчета 10 г/литр в течение 72 часов при 60oC

Используют то же средство для стирки, как и в примерах 3 и 4.

Этот тест на устойчивость к воде, содержащей щелок, проводят согласно стандарту MIELE, названному в вышестоящих примерах.

Реферат

Описывается смесь, состоящая из особой ассоциации силиконовых соединений, включающей по меньшей мере один функционализированный полиорганосилоксан (РОS), содержащий на молекулу по меньшей мере одно функциональное силоксиловое звено (МO1), способное химически и/или физически связываться с гидроксильными участками поверхности кремнеземных частиц, и по меньшей мере один функционализированный органосилан (OS), содержащий на молекулу по меньшей мере одно функциональное звено (G1), способное химически и/или физически связываться со звеньями МO1 и/или с гидроксилсодержащими участками кремнеземных частиц, и по меньшей мере одну другую функциональную группу (G2), способную химически и/или физически связываться с эластомерными цепочками, в качестве агента сшивки кремнезем-эластомер в природных или синтетических эластомерных композициях. Техническим результатом является использование смеси в качестве усиливающего наполнителя, включающего кремниевое вещество. 7 с. и 16 з.п. ф-лы, 15 табл.

Формула

в которой а=0, 1 или 2;

R представляет собой одновалентный углеводородный радикал, выбранный из линейных или разветвленных алкилов, включающих от 1 до 6 атомов углерода и/или из арилов, причем радикалы R являются одинаковыми или разными, если а= 2,

Y представляет собой линейный или разветвленный алкоксил, выбранный из алкоксилов С1-С15, и, в частности, C1-C6,

б) и, с другой стороны, по меньшей мере одно функциональное силоксановое звено формулы II

в которой b=0, 1 или 2;

R соответствует определению, данному выше для заместителя R звена I и может быть одинаковым или отличаться от него;

W представляет собой одновалентный углеводородный радикал, включающий от 2 до 30 атомов углерода и, возможно, атомы S и/или О и образующий функциональный радикал, связанный с кремнием связью Si-C, при этом указанный радикал выбирают из следующих групп: (i) линейной или разветвленной алкильной группы, включающей не меньше 7 атомов углерода; (ii) линейной или разветвленной алкенильной группы С2-С20, содержащей одну или несколько двойных связей внутри и/или на концах цепочки (цепочек), при этом указанные двойные связи являются, предпочтительно, сопряженными и/или ассоциированными с, по меньшей мере, одной группой-активатором, расположенной в α; (iii) моно- или бициклической ненасыщенной алифатической группы, включающей от 5 до 20 атомов углерода в цикле и одну или две двойных этиленовых связей в цикле, которые могут быть замещены одной или двумя линейными или разветвленными алкильными группами C1-С3, которая может быть связана с кремнием посредством линейного или разветвленного алкилена С2-С10, в) и, возможно, по меньшей мере одно силоксановое звено III формулы III

в которой с=0, 1, 2 или 3, d=0 или 1 и c+d ≤ 3,

заместители R являются такими, как определено выше в звеньях I и II;

(В) являются соединениями формулы IV

в которой символ R соответствует определению R, данному выше для формулы I, при этом радикалы R могут быть одинаковыми или разными,

х = 0-1000, лучше х=0-100,

F и F' представляют собой одновалентные радикалы, выбранные из водорода, галогенов, радикалов, соответствующих определению R, и/или гидроксильных, алкокси, енокси, ацилокси, оксим, аминофункций; при этом F и F' могут быть одинаковыми или разными, но если F и F' одинаковые, они не могут соответствовать R;

(С) являются гидроксилсодержащими или алкоксилсодержащими силиконовыми смолами, содержащими на молекулу по меньшей мере два различных звена, выбранных из звеньев формулы:

R'3SiO0, 5 (М), R'2SiO (D), R'SiO1,5 (T) и SiО2 (Q),

причем по меньшей мере один из этих звеньев является звеном Т или Q, а радикалы R', одинаковые или разные, выбирают, главным образом, из линейных или разветвленных алкилов C1-C6, винила, фенила и 3,3,3-трифторпропила, и они имеют весовое содержание гидроксильных или алкоксильных групп от 0,1 до 10%.

в которой символы Y, W и R определены выше,

символ Z является одновалентным радикалом, выбранным из радикалов, образованных водородом и из тех, которые соответствуют определениям R, Y и W;

m+n+p+q≥3,

0≤m≤100,

0≤n≤100,

0≤р≤20,

0≤q≤40,

при условии, что если m=0, то по меньшей мере один из заместителей Z соответствует радикалу, отвечающему определению, характеризующему Y, если n=0, то по меньшей мере один из заместителей Z соответствует радикалу, отвечающему определению, характеризующему W, и, если m=n=0, a p+q≥1, то один из заместителей Z соответствует радикалу, отвечающему определению, характеризующему Y, а другой заместитель Z соответствует определению, характеризующему W.

в которой Y, W и R такие, как определено выше;

r, s, t и u представляют собой целые числа или положительные десятичные дроби:

r+s+t+u≥3,

1≤r≤8,

1≤s≤8,

0≤t≤8,

0≤u≤8.

OS формулы IX

в которой R1 представляет собой алкильную группу, включающую от 1 до 10 атомов углерода, или фенил;

Х представляет собой гидролизуемую группу, выбранную из галогенов; алкокси или циклоалкокси, которые, в свою очередь, могут быть замещены алкокси; ацилокси; после гидролиза Х может представлять собой гидроксильную группу (ОН);

0≤n'≤2,

(Alk) представляет собой двухвалентную углеводородную группу, выбранную из линейных или разветвленных алкиленов, включающих от 1 до 10 атомов, которые могут быть замещены арилом C6-C12;

m' представляет собой 0 или 1;

(Аr) представляет собой углеводородную группу, выбранную из арилов, включающих от 6 до 12 атомов углерода;

р' представляет собой 0 или 1 при условии, что р' и m' не могут одновременно быть равны 0;

q'=l или 2;

D представляет собой группу, способную образовывать связь с, по меньшей мере, одним из эластомеров композиции и, в частности, если q' = 2, полисульфидную функциональную группу, выбранную из следующих групп:

-Sx- с 1≤х≤8

если q'=l, функциональную группу, выбранную из следующих групп:

- SH

с 1≤g, g'≤6, при этом g может быть равно g'

с 1 ≤ х ≤ 8 и Z, представляющим собой галоген, предпочтительно хлорид или бромид, или азотсодержащую функцию, предпочтительно амин или амид,

где R'' представляет собой линейную или разветвленную алкильную или алкенильную группу C1-С30, циклоалкильную или циклоалкенильную группу С3-С30 или карбоциклическую, или гетероциклическую арильную группу С6-С20;

-NH2;

-N3

при этом предпочтительны группы меркапто для q' = l и полисульфидные (Sx) и дисульфидные (S2) для q' = 2;

OS формулы X

в которой R1 и Х соответствуют значениям, данным выше для формулы IX;

О ≤ n' ≤ 2;

(R2) представляет собой двухвалентную углеводородную группу, выбранную из линейных или разветвленных алкиленов и алкиленокси, включающую от 1 до 10 атомов углерода, лучше от 1 до 6;

m' представляет собой 0 или 1;

(Аr) представляет собой углеводородную группу, выбранную из арилов, включающих от 6 до 12 атомов углерода;

(S)x является двухвалентным полисульфидным радикалом, при этом каждая свободная валентность связана непосредственно с атомом углерода ароматического цикла, причем несколько ароматических циклов могут быть связаны друг с другом радикалом (S)x;

2 ≤ х ≤ 6,

g ≥ 2, a h ≥ 1 c 0,4 ≤ g/h ≤ 2;

OS формулы XI

в которой R1 и Х соответствуют определению, данному выше в формуле IX;

О ≤ n' ≤ 2,

алкенил представляет собой углеводородную группу, линейную или разветвленную, циклическую или нет, содержащую одну или несколько двойных связей, включающую от 2 до 20 атомов углерода;

OS формулы XII

в которой символы R1 и R3, одинаковые или разные, соответствуют определению R1, данному выше в формуле IX;

Х и X1, одинаковые или разные, соответствуют определению X, данному выше в формуле IX;

символ х является положительным целым числом от 1 до 8;

(S)x представляет собой, таким образом, полисульфидный радикал;

символы Alk и Alk1, одинаковые или разные, соответствуют определению Alk, данному выше в формуле IX;

символы n' и n'', одинаковые или разные, соответствуют определению n', данному выше в формуле IX;

символы m' и m'' одинаковые или разные, соответствуют определению m', данному выше в формуле IX;

символы Аr и Аr1, одинаковые или разные, соответствуют определению Аr, данному выше в формуле IX;

символы р' и р'', одинаковые или разные, соответствуют определению р', данному выше в формуле IX; при условии, что одновременно не может быть n'= n''; m'=m''; р'=р''; X=X1; R1=R3; Alk=Alk1 и Ar=Ar1.

Комментарии