Способ одноступенчатого формования и наполнения контейнеров - RU2602106C2

Код документа: RU2602106C2

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к способу изготовления и наполнения пластиковых контейнеров. В частности, изобретение касается области техники формования контейнеров с применением нагретого сжатого воздуха для расширения заготовки, которая уже была изготовлена, например, литьем под давлением.

Уровень техники

Вышеотмеченная технология обычно известна в технологии пластического формования как раздувное формование (blow molding). В частности, формование с раздувом является обычно применяемой технологией формования контейнеров, таких как контейнеры для пищи, напитков или химических веществ. Пластичные полимеры для формования с раздувом включают в себя полиэтилентерефталат (ПЭТ), полиэтилен высокой плотности (ПЭВП) и полипропилен (ПП), хотя могут быть использованы другие смолы со свойствами, подходящими для способа и устройства.

Типичной заготовкой для способа формования с раздувом является пустотелая термопластическая предварительная заготовка, в общем, трубчатой формы, созданная литьем под давлением. Упомянутая заготовка, в общем, закрыта на одном конце, при этом другой конец остается открытым, что придает заготовке вид пробирки или подобного контейнера. Открытый конец заготовки, в общем, имеет, по существу, законченную форму, включающую в себя, дополнительно, такие признаки, как резьбы, носики и т.д. Однако заготовка может быть оставлена открытой и незаконченной на обоих концах, с крышкой и признаками, которые будут добавлены позже.

По обычному способу формования с раздувом сначала заготовку нагревают, в общем, с помощью печей или инфракрасных нагревателей. Температура, до которой нагревают заготовку, является температурой выше точки перехода материала в стекловидное состояние. Это делает заготовку мягкой и пластичной и, таким образом, способной к затеканию в выемки литейной формы. Таким образом, рабочая температура способа формования с раздувом изменяется в пределах от 55°C до 135°C, в зависимости от свойств применяемого материала.

Заготовку, равномерно нагретую до заданной температуры, размещают внутри литейной формы. Полость литейной формы оконтурена так, чтобы устанавливать внешний вид законченного контейнера. Горловина открытого конца заготовки обычно выступает из верхней части литейной формы. В отверстие заготовки вводят растягивающий стержень и около отверстия заготовки располагают установку формования с раздувом. Во время формования растягивающий стержень продвигают в заготовку таким образом, чтобы оказывать давление на закрытый конец заготовки и деформировать ее по направлению ее продольной оси. Одновременно в заготовку вдувают под большим давлением воздух, заставляя заготовку расширяться и заполнять полость литейной формы. Затем контейнер охлаждают, что осуществляют или циркуляцией охладителя через корпус литейной формы перед извлечением контейнера, или инжектированием криогенной текучей среды, например жидкого азота, в контейнер. Как только он достаточно охладится, контейнер, наполненный продуктом и герметично закрытый, удаляют из литейной формы.

Данный метод, описанный выше, является непредпочтительным по нескольким аспектам. Первое, пластмассовая заготовка должна быть заранее нагрета, чтобы сохранять пластичность при соответствующей температуре формования, и такой этап добавляет существенную стоимость к процессу в виде затрат на энергию. Данные стоимостные затраты являются даже больше относящимися к крупносерийным производствам, когда большие количества заготовок должны быть доведены до рабочей температуры очень быстро и требуются большие установки нагревательного оборудования. Второе, поскольку контейнеры формуют с применением газа, то из-за сжимаемости газа ослабляется управление процессом формования. Третье, контейнер должен быть охлажден после формования и не может быть наполнен, пока температура достаточно не снизится, что ограничивает скорость, с которой может работать установка формования с раздувом, и, в общем, добавляет другой уровень сложности и затрат способу. Четвертое, поскольку температура пластмассы поддерживается выше точки перехода материала в стекловидное состояние во время процесса формования, то молекулярное строение конечного контейнера остается неупорядоченным и не позволяет воспользоваться повышением прочности и других физических свойств, которые являются результатом кристаллизации и механического упрочнения.

Раскрытие изобретения

Задачей изобретения может быть снижение количества энергии, которое требуется для осуществления процесса путем уменьшения величины нагрева заготовки перед формованием.

Дополнительной задачей данного изобретения может быть обеспечение заготовки альтернативным средством достижения течения материала при отсутствии нагрева выше точки перехода материала в стекловидное состояние.

Дополнительной задачей изобретения является обеспечения средства, при котором могут быть уменьшены время цикла формования контейнера с раздувом и время операции наполнения.

Дополнительной задачей данного изобретения может быть усовершенствование настоящего средства управления способом формования с раздувом, за счет снижения, или устранения аспектов неточности и неуправляемости инжектирования газовой текучей среды, присутствующего в существующих технологиях формования с раздувом.

Дополнительной задачей данного изобретения может быть усовершенствование кристаллической структуры контейнеров, изготовленных способом формования с раздувом, повышением степени кристалличности контейнеров, размягченных таким способом.

Согласно первому аспекту изобретение направлено на новый способ, как определено в п.1 формулы изобретения. Коррелятивно, изобретение также относится к новой системе для изготовления и наполнения пластиковых контейнеров, как установлено в п.22 формулы изобретения. Согласно дополнительному аспекту изобретения текучая среда является несжимаемой текучей средой. Способ и система в соответствии с данным дополнительным аспектом являются предпочтительными в том, что расширение заготовки достигают применением несжимаемой, в отличие от воздуха, текучей среды. Это является предпочтительным в том, что устраняется непредсказуемость и вариантность, присутствующие в управлении объемом и давлением газа, который подлежит инжектированию в расширяемую заготовку. Например, заготовка может быть изготовлена из термопластической смолы.

Согласно дополнительному аспекту изобретения этапы, на которых растягивают заготовку и инжектируют текучую среду, выполняют, по существу, последовательно. Преимущество заключается в том, что специалисту-практику, использующему изобретение, обеспечивается возможность иметь более широкую управляемость процесса формования посредством разделения процесса на отдельные управляемые этапы. Это также позволяет специалисту, использующему изобретение, лучше оптимизировать процесс формования к конкретной конструкции контейнера: поскольку формование происходит в несколько отдельных этапов, специалист способен лучше изолировать причину конкретного дефекта на определенном этапе процесса и соответственно откорректировать его.

Согласно альтернативному аспекту изобретения этапы, на которых растягивают заготовку и инжектируют текучую среду, выполняют одновременно. Преимущество заключается в ускорении способа формования по сравнению со способом, в котором применяется последовательное растягивание и инжектирование, повышающем тем самым производительность операции формования с раздувом.

Согласно еще одному аспекту изобретения этапы, на которых растягивают заготовку и инжектируют текучую среду, выполняют, по существу, последовательно с началом этапа инжектирования, имеющим место перед концом этапа растягивания. Это сочетает в себе преимущества обоих предыдущих аспектов изобретения, заключающиеся в том, что начала каждого этапа изменены по времени и, таким образом, составляют отдельные управляемые этапы. Дополнительно, поскольку начало этапа инжектирования не ожидает наступления конца этапа растягивания, то тем самым получается экономия времени в способе изготовления.

В дополнительном аспекте изобретения текучая среда (например, несжимаемая текучая среда), которую применяют для выполнения формования контейнера, является той, которая подлежит закрытию в контейнере и поставке потребителям. Это является предпочтительным в том, что исключает капитальные затраты и увеличенное время процесса, связанные с синхронизацией и работой отдельных установок формования и наполнения. В то же самое время значительно улучшен процесс стерилизации контейнера, поскольку в данном способе - это заготовка, которая стерилизована и не является конечным контейнером. Конкретно, заготовка меньшего размера и упрощенной геометрии (относительно конечного контейнера) позволяет выполнить необходимый процесс стерилизации намного быстрее, чем существующие способы. Данный аспект также может включать в себя, при желании, этап, на котором после завершения процесса формования контейнер герметично закрывают, например, тем, что обычно применяют, чтобы предотвратить порчу или подделку.

Согласно другому аспекту текучая среда находится при температурах окружающей среды. Это позволяет рассеивать тепло, выработанное на этапе растягивания. Это также предпочтительно в том, что нет энергии, которую теряют на нагревание или охлаждение текучей среды, которая может быть использована как таковая, когда она сохраняется или является доступной из источника текучей среды (при температуре окружающей среды).

Дополнительным аспектом изобретения является то, что количество энергии, требуемой способом, значительно снижено по сравнению с другими способами. Данное снижение энергии приводит к значительной экономии затрат на единицу и в целом. Упомянутое снижение достигается осуществлением операции формования с раздувом с заготовкой при температуре, которая является ниже температуры (Tg) ее перехода в стекловидное состояние и предпочтительно температур окружающей среды. Данный аспект изобретения обладает преимуществом в том, что, благодаря ограниченному нагреванию или даже его отсутствию до формования заготовки, время охлаждения после формования значительно снижается, или даже отсутствует. Это снижает время полного цикла и повышает производительность данного способа формования с раздувом, приводя к экономическим преимуществам в изготовлении контейнеров. По меньшей мере, часть заготовки и, конкретно, часть заготовки, которая может быть растянута во время процесса, предпочтительно находится при температуре ниже температуры (Tg) ее перехода в стекловидное состояние, более предпочтительно, при температуре окружающей среды. Соответственно, по меньшей мере, 30%, предпочтительно, по меньшей мере, 50%, более предпочтительно, по меньшей мере, 70%, наиболее предпочтительно 90% растягиваемой части заготовки находится, до растяжения заготовки, при температуре ниже температуры (Tg) ее перехода в стекловидное состояние.

Во время способа изготовления и наполнения пластмассовых контейнеров заготовка предпочтительно находится при температуре окружающей среды и, по меньшей мере, зона растягиваемой части заготовки, имеющая уменьшенную площадь поперечного сечения, может быть нагрета для облегчения инициирования деформирования во время формования.

Изобретение также направлено на заготовку, которая предусмотрена для применения в вышеотмеченном способе формования с раздувом. Заготовка содержит одну или несколько зон уменьшенной площади поперечного сечения, которые расположены вдоль продольной оси заготовки. Упомянутые зоны уменьшенной площади поперечного сечения действуют как концентраторы продольных и радиальных напряжений, приводя к соответствующему инициированию пластической деформации в упомянутых зонах во время формования. Уменьшение площади поперечного сечения зоны или зон может быть достигнуто плавными геометрическими изменениями вдоль продольной оси заготовки (например, криволинейной геометрией), острыми углами вдоль продольной оси заготовки (например, угловатой геометрией) или их сочетанием.

Согласно дополнительному аспекту изобретения степень кристалличности конечного контейнера повышена по сравнению со степенью кристалличности, обеспеченной в контейнерах, изготовленных способами по известному уровню техники. Такое повышение степени кристалличности является результатом того, что в способе формования с раздувом заготовку формуют при температуре, которая ниже температуры (Tg) перехода в стекловидное состояние материала, из которого она изготовлена. Это стало возможным благодаря применению несжимаемой текучей среды, которая обладает хорошими теплопроводными свойствами (например, вода, в частности, обладает высокими теплопроводными свойствами) и, следовательно, быстро рассеивает тепло, произведенное этапом растягивания. Таким образом, с водой как несжимаемой текучей средой может быть получена степень кристалличности на высоком уровне (30-35%). Это приводит к повышенному механическому упрочнению во время процесса формования, поскольку действие деформирования заготовки в заданной форме побуждает молекулы пластичных полимеров к выравниванию и кристаллизации. Данное повышение степени кристалличности приводит к улучшенным механическим и химическим свойствам в конечном контейнере.

Другой задачей изобретения согласно п.20 формулы изобретения является способ управления процессом изготовления и наполнения пластиковых контейнеров, как кратко описано выше. Данный способ является предпочтительным потому, что в сочетании с любым из других аспектов изобретения он позволяет специалисту, применяющему изобретение, оптимизировать процесс управления и пропускную способность применением систем автоматизированного управления процессом.

Краткое описание чертежей

На фиг.1 схематично показана заготовка для применения в изобретении, включая указание зоны, отдельно показанной в деталях на фиг.2 и 3.

На фиг.2 подробно показана зона деформирования на заготовке, изображенной на фиг.1, имеющая криволинейную геометрию.

На фиг.3 подробно показана зона деформирования на заготовке, изображенной на фиг.1, альтернативно имеющая угловатую геометрию.

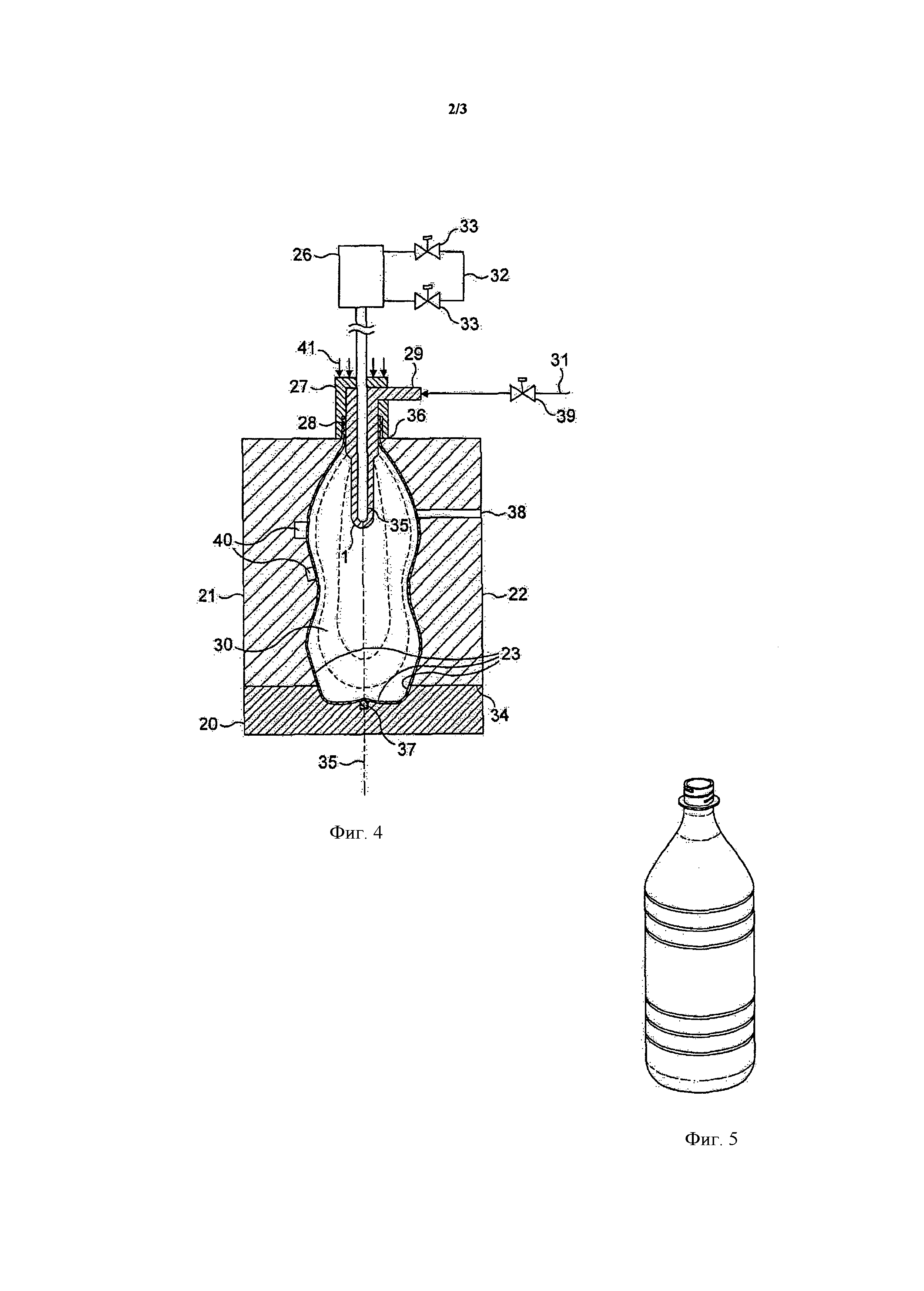

На фиг.4 схематично показана установка, на которой может быть осуществлено изобретение.

На фиг.5 показан конечный контейнер, изготовленный способом согласно изобретению.

На фиг.6 схематично показаны экспериментальные кривые, полученные на примере способа согласно изобретению.

Осуществление изобретения

Изобретение будет лучше понято из нижеследующего описания, которое относится к предпочтительному варианту осуществления, приведено в качестве не ограничивающего примера и пояснено со ссылкой на прилагаемые фиг.1-4, показывающие заготовку и установку для формования согласно данному изобретению.

Способ формования с раздувом контейнеров из пластмассы и конкретно из термопластической смолы, например ПЭТ, начинается с представленной на фиг.1 заготовки. В предпочтительном варианте осуществления заготовка 1 выполнена из ПЭТ смолы по традиционному способу литья под давлением. Заготовка 1 является идеально симметричной относительно продольной оси 17. Заготовка 1 представляет собой трубчатый корпус, в общем, вытянутой формы, состоящий из верхней части 11 и нижней части 13. Нижняя часть 13 заготовки 1 образована, в общем, внешней поверхностью 3 и внутренней поверхностью 4, образующими вместе стенку толщиной 5. Упомянутая толщина 5 необязательно является фиксированной; она может плавно изменяться вдоль корпуса заготовки 1 (в продольном направлении), поскольку необходимо оптимизировать конечный контейнер. Верхняя часть 11 заготовки 1 снабжена плечом 9, резьбовой нарезкой 10 и отверстием 12, выполненным для установки колпачка. Горловина 14 представляет собой переход между верхней частью 11 и нижней частью 13.

Верхняя часть 11 является частью, которая не растягивается во время процесса изготовления контейнера и во время этапа растягивания заготовки 1 вдоль ее продольной оси. Поэтому она названа нерастягиваемой частью. Наоборот, нижняя часть 13, определена как растягиваемая часть, и растягивается и деформируется, пока не достигнет заданных формы и размера контейнера.

Заготовка 1 дополнительно ограничена нижним участком 2, который содержит полусферическую оболочку внутреннего радиуса 7 и наружного радиуса 8. Целью сочетания нижней секции 2 с верхней частью 11 и нижней частью 13 является придание заготовке трубчатой структуры, которая ограничивает внутренний объем 6.

Горловина 14 содержит зону 16, которая имеет локально уменьшенную толщину 15 стенки по отношению к остальной части заготовки 1. Зона 16 является концентратором осевого и радиального напряжения в стенке заготовки 1, содействующим обеспечению соответствующей точки инициирования деформирования во время формования и, тем самым, облегчению течения заготовки 1 во время формования. Фиг.2 и 3 показывают две возможные конфигурации уменьшенной толщины 15. На фиг.2 уменьшенная толщина 15 осуществлена посредством плавных кривых 18, которые могут быть постоянного, или переменного радиуса. На фиг.3 заготовка, альтернативно, имеет углы 19 (острые углы), которые служат для той же цели, что и кривые 18. Несмотря на то, что в предпочтительном варианте выполнена только одна такая зона 16, при желании, может быть выполнено множество таких зон, зависящих от свойств применяемого материала и геометрии подлежащего формованию контейнера.

В целом заготовка находится при температуре окружающей среды. Конкретно, по меньшей мере, часть растягиваемой части заготовки находится при температуре окружающей среды и наиболее предпочтительно при температуре ниже температуры (Tg) перехода в стекловидное состояние заготовки.

Как предложено, по меньшей мере, 30%, предпочтительно, по меньшей мере, 50%, более предпочтительно, по меньшей мере, 70%, наиболее предпочтительно 90% растягиваемой части заготовки находится, перед растягиванием заготовки, при температуре ниже температуры (Tg) перехода в стекловидное состояние.

Тем не менее, для облегчения растягивания растягиваемой части заготовки вдоль продольной оси запланировано локально нагревать растягиваемую часть в нескольких точках. Заготовка может быть предпочтительно нагрета в зонах 16, представляющих локально уменьшенную толщину 15 стенок, чтобы инициировать деформирование растягиваемой части во время формования. Зона 16 может быть нагрета до температуры, приближающейся к температуре (Tg) перехода в стекловидное состояние, или выше температуры (Tg) перехода в стекловидное состояние, пока заготовка как целое остается при температуре ниже температуры (Tg) перехода в стекловидное состояние и предпочтительно при температуре окружающей среды.

Фиг.4 представляет предпочтительный вариант осуществления установки для выполнения способа формования. Установка содержит литейную форму, имеющую основание 20, левую и правую половины 21 и 22 (вместе компоненты литейной формы), и формующую головку 27 с растягивающим элементом, например растягивающим стержнем 25, приводимым цилиндром 26. Половины 21 и 22 литейной формы сходятся вдоль центральной линии 35 и опираются на основание 20 литейной формы по шву 34 основания формы. Таким образом, полость 30 литейной формы ограничена внутренними поверхностями 23 компонентов формы. Следует отметить, что альтернативно форма может быть применена с разным числом компонентов. Дополнительно форма может иметь одно или более вентиляционных отверстия 38 для выпуска воздуха, находящегося в заготовке 1 во время операции формования.

Половины 21 и 22 литейной формы имеют верхнее отверстие 36. Отверстие 36 выполнено размером, при котором горловина 14 заготовки может проходить через отверстие 36, в то время как плечо 9 опирается на верхнюю поверхность половин 21 и 22 литейной формы. В результате этого нижняя часть 13 заготовки располагается внутри полости 30 формы, в то время как верхняя часть 11 находится снаружи полости формы.

Перед операцией формования заготовку 1 подготавливают к процессу формования. В предпочтительном варианте осуществления заготовку очищают от любых латентных остатков и дезинфицируют, чтобы предотвратить порчу ее будущего содержимого. Заготовка предпочтительно находится при температуре окружающей среды. Подготовленную заготовку 1 располагают по отношению к компонентам 20, 21 и 22 таким образом, чтобы закрыть ее, как описано выше. Практически заготовку 1 вводят в собранную структуру формы, или, альтернативно, заготовка может быть удерживаемой в положении, пока компоненты формы не соединят вместе и закроют вокруг нее. После соответствующего расположения, компоненты формы удерживают в положении зажимами или блокирующими устройствами. Установка вместе с заготовкой 1 образуют систему для изготовления и наполнения пластиковых контейнеров. Затем располагают формующую головку 27 около входного отверстия 28 заготовки 1 и удерживают в положении приложением внешнего усилия 41. Формующая головка 27 может быть, по желанию, средством зацепления с резьбой 10 заготовки для улучшенного соединения и герметизации.

Во время подготовки операции формования заготовка 1 находится при температуре окружающей среды, или, по меньшей мере, при температуре ниже температуры (Tg) ее перехода в стекловидное состояние.

Локальные зоны 16 растягиваемой части 13 заготовки во время операции формования могут быть нагреты до температуры, приближающейся к температуре (Tg) перехода в стекловидное состояние заготовки 1.

Операция формования начинается вдвижением растягивающего стержня 25 во внутренний объем 6 заготовки, заставляя ее пластически деформироваться растягиванием ее вдоль ее продольной оси 17. Растягивающий стержень 25 приводят в действие пневматическим цилиндром 26, который работает на сжатом воздухе, подаваемом из источника 32 и регулируемом клапанами 33. Альтернативно, для осуществления перемещения растягивающего элемента может быть применено другое средство привода. Данное деформирование продолжается, пока растягивающий стержень 25 не достигнет дна 20 формы в нижней точке 37, точки, в которой растягивающий стержень останавливают и удерживают на месте до завершения операции формования.

Пока растягивающий стержень 25 деформирует заготовку растягиванием, во внутренний объем 6 заготовки инжектируют под давлением несжимаемую текучую среду 29, например воду, подаваемую из источника 31 и регулируемую клапанами 39. В частности, инжектирование начинают после начала растягивания и перед тем, когда оно заканчивается. Это позволяет получить равномерное распределение степени кристалличности по высоте заготовки. Следует отметить, что растягивание заготовки из ПЭТ, которая первоначально находится скорее в аморфной форме, индуцирует кристалличность в заготовке. Тем не менее, тепло, вырабатываемое этапов растягивания, разрушает данную индуцированную кристалличность. Применение несжимаемой текучей среды, в частности текучей среды со свойствами хорошей или даже высокой теплопроводности, такой как вода, позволяет удалять тепло, вырабатываемое этапом растягивания, и поддерживать степень кристалличности на достаточно высоком уровне, например между 30 и 35%. Кроме того, для цели кристалличности, воду на этапе инжектирования применяют при температуре окружающей среды. Тем не менее, альтернативно, могут быть применены другие текучие среды (например, жидкость) и, в частности, текучая среда с температурой между 0 и 100°C. По желанию, перед инжектированием несжимаемой текучей среды 29 может быть обеспечено средство для удаления изнутри заготовки 1 воздуха. Продольное напряжение, индуцированное растягивающим стержнем 25, и продольные и радиальные напряжения, индуцированные давлением несжимаемой текучей среды 29, вызывают пластические деформации, подлежащие инициированию в концентраторах напряжений, заложенных в зонах 16 в заготовке 1.

После инициирования пластического деформирования заготовка 1 продолжает расширяться в полости 30 формы, пока не примет приблизительно форму внутренних поверхностей 23 формы. Мониторинг данного расширения осуществляется системами управления установки с помощью соответствующим образом расположенных датчиков 40. Точное число требуемых датчиков будет изменяться в соответствии с формой полости 30 формы; для ясности, здесь показаны только два датчика. Следует отметить, что управление процессом формования осуществляют управлением скорости повышения объема внутри формы во время процесса. Управление объемом несжимаемой текучей среды (например, воды), инжектированной в заготовку (например, измерителем расхода или другим соответствующим средством), является существенно более простым, чем при сжимаемой текучей среде, такой как вода. Управление скоростью увеличения объема позволяет управлять скоростью увеличения поверхности во время расширения заготовки внутри формы. Мониторинг скорости увеличения объема проводят таким образом, чтобы поддерживать постоянной скорость увеличения поверхности пузырьков ПЭТ, стремясь тем самым к получению по возможности максимальной степени кристалличности в заготовке из ПЭТ.

Как уже говорилось, во время процесса изготовления контейнер выполняют при наличии заготовки 1. По меньшей мере, часть растягиваемой части 13 упомянутой заготовки находится при температуре, которая ниже температуры (Tg) перехода в стекловидное состояние материала, из которого она изготовлена, и предпочтительно при температуре окружающей среды.

Согласно предложенному способу, по меньшей мере, 30%, предпочтительно, по меньшей мере, 50%, предпочтительнее, по меньшей мере, 70%, наиболее предпочтительно 90% растягиваемой части 13 заготовки 1 находится при температуре ниже температуры (Tg) перехода в стекловидное состояние, допускающей снижение энергии, требуемой способом.

Фиг.6 иллюстрирует схематичные кривые (a), (b) и (c), полученные в ходе реализации примера способа изготовления по изобретению.

Кривая (a) представляет амплитуду положения растяжения во времени в течение процесса формования.

Кривая (b) представляет амплитуду объема несжимаемой текучей среды, например воды, которую инжектируют в заготовку при растягивании последней. Как ясно из чертежа, текучую среду начинают инжектировать, пока проходит процесс растягивания заготовки.

И наконец, кривая (c) в виде пунктирной линии представляет заданное значение объема воды.

Как только расширение подходит к концу, открывают половины 21 и 22 формы и удаляют контейнер без выливания несжимаемой текучей среды 29. Наконец, контейнер герметично закрывают с несжимаемой текучей средой 29 внутри (например, водой или другой жидкостью), предпочтительно с помощью винтового колпачка, и далее он готов к использованию, с выдачей содержащейся в нем текучей среды. Конечный контейнер, произведенный с помощью предпочтительного варианта осуществления, показан на фиг.5, где, для полной ясности, колпачок исключен.

Конечно, изобретение не ограничивается вариантом осуществления, описанным выше и показанным на прилагаемых чертежах. Остаются возможными модификации, особенно в виде конструкции различных элементов или замены технических эквивалентов, без отступления от объема защиты изобретения. Соответственно, объем раскрытия предусмотрен более для примера, чем ограничения, и объем изобретения ограничен любыми пунктами, которые предусмотрены для примера, чем для ограничения, и объем изобретения определен любым пунктом формулы изобретения, который является, по меньшей мере, частью данного раскрытия.

Реферат

Группа изобретений относится к способу изготовления с наполнением пластиковых контейнеров, способу управления способом по изобретению и системе изготовления с наполнением пластических контейнеров. Способ изготовления включает этапы, на которых: a) позиционируют заготовку (1) относительно сборки литейной формы из двух или более компонентов (20, 21, 22), при этом заготовка изготовлена из пластмассы, имеет продольную ось (17) и содержит растягиваемую часть (13) и нерастягиваемую часть (11); b) растягивают заготовку вдоль ее продольной оси (17); c) инжектируют текучую среду (29) во внутренний объем (6) заготовки (1). При этом текучая среда (29) находится под таким давлением, которое заставляет заготовку (1) пластически деформироваться до достижения заданных размера и формы; и d) освобождают контейнер от сборки литейной формы (20, 21, 22) и герметично закрывают контейнер. Согласно способу, по меньшей мере, растягиваемая часть (13) заготовки (1) находится при температуре ниже температуры (Tg) ее перехода в стекловидное состояние и предпочтительно при температурах окружающей среды. В способе управления способом по изобретению осуществляют мониторинг положения растягивающего элемента, объемной скорости потока и давления текучей среды, усилия растягивающего элемента и вида деформации. Корректируют положение растягивающего элемента и объемную скорость. Система изготовления с наполнением пластиковых контейнеров содержит сборку литейной формы для заготовки, растягивающий элемент, средство инжектирования в заготовку и другие узлы системы. Технический результат, достигаемый при использовании способов и системы по изобретениям, заключается в снижении количества энергии путем

Формула

a. позиционируют заготовку (1) относительно сборки литейной формы из по меньшей мере двух компонентов (20, 21, 22), при этом упомянутая заготовка изготовлена из пластика, имеет продольную ось (17) и содержит растягиваемую часть (13), имеющую по меньшей мере одну зону (16), имеющую локально уменьшенную толщину (15) стенки и нерастягиваемую часть (11);

b. растягивают упомянутую заготовку вдоль ее продольной оси (17);

c. инжектируют текучую среду (29) во внутренний объем (6) заготовки (1), при этом упомянутая текучая среда (29) находится под таким давлением, которое заставляет заготовку (1) пластически деформироваться до достижения заданных размера и формы; и

d. освобождают упомянутый контейнер от сборки литейной формы (20, 21, 22) и герметично закрывают его;

и в котором по меньшей мере одну зону (16) нагревают до температуры, приближающейся к температуре (Tg) перехода в стекловидное состояние или выше нее, при этом по меньшей мере участок растягиваемой части (13) заготовки (1), отличный от указанной по меньше мере одной зоны (16), имеющей локально уменьшенную толщину (15) стенки, находится при температуре ниже ее температуры (Tg) перехода в стекловидное состояние.

a. сборку литейной формы из по меньшей мере двух компонентов (20, 21, 22);

b. заготовку, позиционированную относительно сборки литейной формы, при этом упомянутая заготовка (1), изготовлена из пластика и имеет продольную ось (17);

c. растягивающий элемент (25) для растягивания упомянутой заготовки (1) вдоль ее продольной оси (17);

д. средство инжектирования в заготовку (1) текучей среды (29), находящейся под таким давлением, которое заставляет заготовку (1) пластически деформироваться до достижения заданных размера и формы;

е. средство освобождения контейнера от сборки литейной формы; и

f. средство герметичного закрытия контейнера, отличающаяся тем, что

заготовка содержит растягиваемую часть (13), содержащую, по меньшей мере, одну зону (16), имеющую локально уменьшенную толщину (15) стенки, и нерастягиваемую часть (11), а также тем, что содержит нагревающее средство для нагрева по меньшей мере одной зоны (16) до температуры, приближающейся к температуре (Tg) перехода в стекловидное состояние или выше нее, а по меньшей мере участок растягиваемой части (13) заготовки (1), отличный от по меньшей мере одной зоны (16), имеющей локально уменьшенную толщину (15) стенки, находится при температуре ниже ее температуры (Tg) перехода в стекловидное состояние.

Комментарии