Способ переработки изношенных шин и устройство для его реализации - RU2251483C2

Код документа: RU2251483C2

Чертежи

Описание

Изобретение относится к области экологии и связано с утилизацией продуктов техногенной деятельности человека, в частности к технологии переработки промышленных и бытовых отходов резины, и может быть использовано в топливно-энергетическом комплексе, в резиновой промышленности, а также на предприятиях по переработке автомобильных шин.

Известен технологический комплекс (1) для переработки безотходным способом твердых органических отходов, в том числе изношенных автопокрышек, авиационных и других покрышек с получением энергоносителей (бензиновой фракции, мазутов, пиролизного газа), пирокарбона (твердого углеродного остатка) и металла. Способ включает подготовку исходного сырья с его многостадийным измельчением до размера крошки порядка 20-25 мм и последующей сушкой. Высушенная крошка поступает в реактор, где при температуре около 950°С подвергается деструкции с выделением парогазовой смеси, а твердый углеродистый остаток с металлическими включениями под собственным весом и давлением вновь поступающего сырья продвигается в нижнюю часть реактора. Затем через систему охлаждения его направляют в двухвалковую дробилку для предварительного измельчения и отделения металла от “припеченного” углерода. Из дробилки измельченный твердый остаток по ленточному транспортеру поступает в бункер - запасник, при этом предварительно из него извлекаются металлические включения. Из бункера - запасника углеродистый остаток винтовым питателем подают в микроизмельчитель, где происходит окончательное измельчение до заданной фракции. Пиролизный газ частично подают на обогрев реактора, остальную часть - потребителю. Из паров жидких углеводородов после нефтехимической конденсации и ректификации выделяют бутадиен, бензин, толуол и бензол.

К недостаткам известного способа следует отнести наличие высокоэнергоемких процессов измельчения шин и сушки крошки, а также цикличность работы реактора, в связи с периодичностью процесса загрузки сырья и выгрузки твердого остатка из реактора и связанные с этим существенные энергетические потери.

Известен способ утилизации резиновых отходов в среде инертного теплоносителя - кварцевого песка (2). Способ включает пиролиз отходов резины в реакторе при температуре 500-700°С, отделение твердой фазы, разделение жидкой и газообразной фаз путем конденсации и сжигание последней для поддержания процесса пиролиза.

Недостатком этого способа является высокая энергоемкость и низкая производительность вследствие цикличности процессов загрузки-выгрузки в реактор и неизбежных при этом потерях тепловой энергии.

Известна также технология переработки резиновых отходов методом парового термолиза (3). Способ включает “переваривание” резины в рабочей среде - перегретом водяном паре. Водяной пар при охлаждении позволяет легко концентрировать продукты разложения. При этом используют парогазовую смесь, состоящую из 98-85 мас.% перегретого до 300-1600°С водяного пара и 2-15 мас.% газа, полученного из газообразных продуктов разложения. Резиновые отходы предварительно перед термическим разложением смешивают с 3-40 мас.% масла путем пропускания газообразных продуктов разложения и рабочей среды через слой отходов при их массовом соотношении (0,05-1,62):1. Твердые продукты разложения смешивают с 4-40% масла и прессуют в брикеты с одновременным нагревом до 100-500°С путем фильтрации газа, полученного из газообразных продуктов разложения.

К недостаткам способа следует отнести высокую температуру разложения резиновых отходов, достигающую 1600°С, и цикличность процесса переработки, что существенно увеличивает энергетические затраты.

Наиболее близок к предлагаемому изобретению способ деструкции резиновых отходов методом разложения в реакторе в среде перегретого пара (4), который и выбран в качестве прототипа. Способ включает предварительную подготовку и пиролиз изношенных шин под избыточным давлением в среде перегретого водяного пара. При этом пар берут в количестве 18-110% от массы отходов, а полученную углеродистую твердую фазу измельчают до размера частиц 0,001-0,210 мм. Жидкую фазу отделяют вместе с паром и смешивают с 23,0-55,8 мас.% измельченной углеродистой фазы с получением жидкого топлива. Технологический процесс разложения включает периодическую загрузку резиновых отходов в реактор и выгрузку из него твердой углеродистой фазы через шлюзовые камеры. Термическую деструкцию проводят при температуре 400-500°С. Газы деструкции вместе с водяным паром конденсируют, а неконденсирующиеся газы направляют на сжигание в топку парогенератора для поддержания процесса пиролиза.

Жидкий конденсат после смешения с измельченным углеродистым остатком до гомогенного состояния представляет собой топливо - аналог мазута марки М-40.

Недостатком известного способа является цикличность процесса переработки резиновых отходов и, как следствие, низкая производительность и большие потери тепловой энергии, неизбежные при периодической загрузке сырья в реактор и выгрузке из него твердой фазы.

Известно устройство (5) для термического разложения углеводородного сырья, в том числе старых автомобильных шин. Устройство содержит пиролизную камеру - накопитель, который размещен в печи обращенным вниз открытым торцом. Печь содержит верхнюю часть в виде колпака с двойными стенками и нижнюю часть - днище, соединенное с верхней частью коническим разъемом с уплотнениями. Накопитель образует с боковыми стенками и потолком печи общий зазор, соединенный патрубками для подвода и отвода продуктов пиролиза.

Недостатком устройства является низкая производительность и эффективность, обусловленная цикличностью процесса разложения, связанная с периодической загрузкой сырья и выгрузкой твердой фазы из камеры - накопителя.

Известна также печь для пиролиза автомобильных шин (6). Устройство содержит верхнюю и нижнюю части, соединенные посредством конического разъема с уплотнительными кольцами. В полости верхней части печи вертикально смонтирована пиролизная камера. Печь снабжена кольцевым лотком с патрубком для отвода жидких продуктов пиролиза. Работает устройство циклично: поднимают грузоподъемным устройством верхнюю часть печи, в пиролизную камеру загружают пакет шин, затем возвращают верхнюю часть на место и закрепляют разъемные соединения. Далее подают горячие газы из топочного устройства между стенками печи и пиролизной камерой и осуществляют разложение шин по заданному режиму с последующей выгрузкой в обратном порядке твердого остатка из пиролизной камеры.

Недостатком конструкции печи является цикличность работы и высокие энергопотери, связанные с необходимостью периодического нагрева печи до рабочей температуры после очередной загрузки шин и последующего охлаждения при выгрузке твердой фазы продуктов деструкции.

Наиболее близко к предлагаемому изобретению устройство для переработки резиновых отходов методом пиролиза под избыточным давлением в среде перегретого водяного пара, которое и взято за прототип (7). Устройство содержит вертикальный реактор с верхней шлюзовой камерой с люком (затвором) для загрузки шин и шнековый транспортер выгрузки твердой фазы. Посредством привода транспортер кинематически связан со шлюзовым люком нижней камерой разгрузки. Реактор через трубопровод с краном и расходомером функционально связан с парогенератором, а также с конденсатором и накопительной емкостью - отстойником жидкой фазы.

В реактор через шлюзовую камеру периодически загружают шины, закрывают люк-затвор. Одновременно от парогенератора через кран и расходомер подают перегретый водяной пар под избыточным давлением и осуществляют термолиз по заданному режиму. Газообразные продукты пиролиза в смеси с водяным паром конденсируют в конденсаторе. Неконденсирующиеся газы через кран и расходомер направляют на сжигание в топку парогенератора. Образующийся конденсат из конденсатора сливают в накопительную емкость - отстойник. После завершения процесса разложения твердую фазу (углеродистый остаток) шнековым транспортером через шлюзовый люк разгрузочной камеры удаляют из реактора и направляют на измельчение. Далее реактор загружают новой партией шин и возобновляют цикл пиролиза.

Недостатком известных способа и устройства являются большие тепловые потери и низкая производительность вследствие циклического характера процессов загрузки исходного сырья и выгрузки твердых продуктов переработки.

Задачей изобретения является устранение отмеченных недостатков известных способа и устройства для переработки резиновых отходов.

Целью изобретения является повышение производительности и снижение энергоемкости процесса переработки изношенных шин.

Поставленная цель достигается тем, что в способе переработки изношенных шин, включающем подготовку и подачу их в реактор через шлюзовую камеру, пиролиз под давлением в среде водяного пара, последующее отделение твердой фазы, разделение жидкой и парогазообразной фаз со сжиганием последней для поддержания процесса пиролиза и удаление из реактора твердой и жидкой фаз, согласно изобретению, пиролиз проводят при отрицательном давлении в интервале 0,01-0,1 атм в режиме непрерывной загрузки шин и выгрузки твердой фазы, при этом шлюзовые камеры заполняют водой с возможностью образования водяного затвора, парогазообразную фазу дополнительно подвергают каталитическому крекингу, а жидкую фазу в количестве 25-30%, полученную при разложении, сжигают в реакторе для поддержания процесса пиролиза.

Шины при подготовке рассекают в поперечном кольцевом сечении в радиальном направлении, а в процессе пиролиза перемещают в реакторе сверху вниз и разгибают в ленту при выгрузке на выходе из реактора.

Поставленная цель достигается также тем, что в устройстве для переработки изношенных шин, содержащем вертикальный реактор со шлюзовыми камерами загрузки и выгрузки твердой фазы, транспортер выгрузки, функционально связанные с реактором конденсатор парогазовой фазы и накопительную емкость-отстойник жидкой фазы с краном и расходомером, согласно изобретению, шлюзовые камеры загрузки и выгрузки выполнены с водяными затворами с возможностью герметизации реактора, причем шлюзовая камера загрузки снабжена транспортером загрузки, который на входе и выходе водяного затвора оборудован прижимными вальцами, реактор дополнительно снабжен патроном каталитического крекинга и оборудован печью с горелками, при этом корпус печи выполнен коническим в виде направляющей, вершина конуса которой кинематически связана с транспортером загрузки, а в основание конуса печи вмонтирован кольцевой инфракрасный излучатель из жаропрочной стали.

Корпус печи изнутри выполнен полым и снабжен вертикальной перегородкой с возможностью образования дымохода, причем последний функционально связан с кольцевым зазором между наружной поверхностью реактора и его внешней теплоизоляционной стенкой, где дополнительно смонтирован спиральный дымоход.

Горелки печи через дополнительный промежуточный бак связаны с емкостью-отстойником жидкой фазы, при этом днище отстойника посредством трубопровода отвода воды подсоединено к камере выгрузки твердой фазы, а крышка отстойника подсоединена к конденсатору.

Конденсатор оборудован вытяжным вентилятором, который выполнен с возможностью создания отрицательного давления в реакторе и подачи газообразных неконденсирующихся продуктов разложения шин на сжигание.

Загрузочный транспортер выполнен цепным и снабжен крюками захвата шин, а разгрузочный транспортер выполнен ленточным и оборудован магнитным сепаратором.

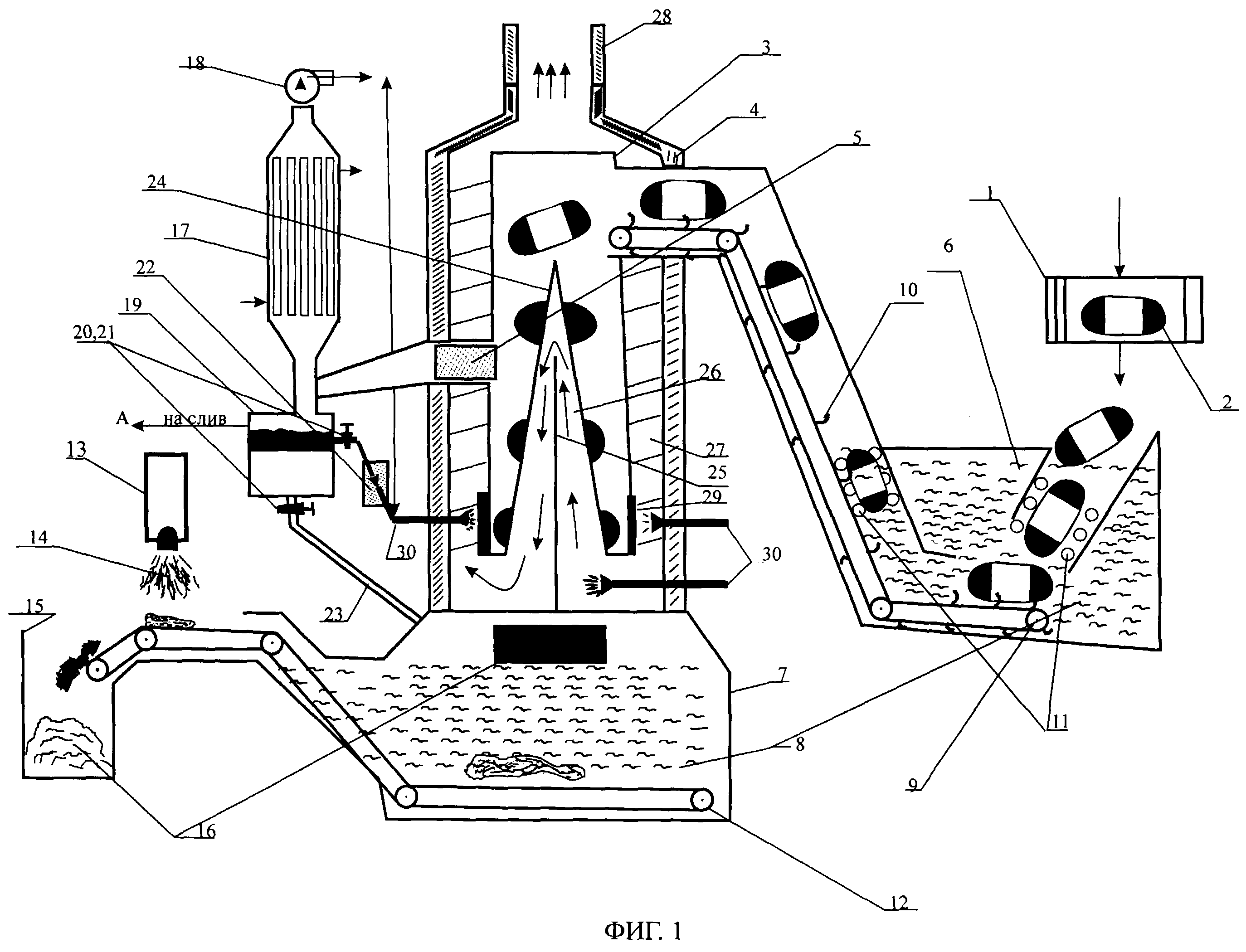

Изобретение поясняется чертежами, где на фиг.1 приведена принципиальная схема устройства для осуществления способа, на фиг.2 - схема рассечения шин при их подготовке, а на фиг.3 - вид шины по сечению Б-Б.

Устройство содержит участок 1 для подготовки шин 2, реактор 3 с теплоизоляционной стенкой 4 и патроном каталитического крекинга 5, шлюзовые камеры загрузки 6 и разгрузки 7 с водяными затворами 8, цепной загрузочный транспортер 9 с крюками захвата 10 и прижимными вальцами 11, ленточный разгрузочный транспортер 12 с магнитным сепаратором 13 для отделения металлических включений 14 и бункер 15 складирования углеродистой фазы 16. Функционально с реактором 3 связан конденсатор 17 с вытяжным вентилятором 18, емкость - отстойник 19 с кранами 20, 21 и промежуточным баком 22, трубопроводом 23. Печь 24 реактора 3 с вертикальной перегородкой 25, дымоходом 26, спиральным дымоходом 27, вытяжной трубой 28, кольцевым инфракрасным излучателем 29 и горелками 30.

Сущность способа и отличительные особенности устройства для его реализации заключаются в следующем.

Установлено, что термическое разложение резины и изношенных изделий из нее, например шин, в среде водяного пара является типичным диффузионным процессом, скорость которого ограничивается скоростью подвода теплоты и кинетикой диффузии летучих компонентов деструкции. Поэтому инженерно-технологическое решение вопросов подвода и сокращение потерь тепла является ключевой задачей для достижения эффективных показателей технологического процесса переработки изношенных шин. Разработанный способ и устройство позволяют вести процесс парового термолиза резины в непрерывном режиме, исключив циклическую остановку реактора на период загрузки исходного сырья и выгрузки твердых продуктов разложения из рабочей зоны. Непрерывность процесса деструкции достигают посредством отсечения рабочей зоны реактора от внешней среды посредством водяных затворов в шлюзовых камерах загрузки и выгрузки, что позволяет вести процесс термолиза в стационарном режиме, не останавливая реактор разложения. При этом смачивание шин водой, при прохождении водяного затвора камеры загрузки, благоприятно влияет на кинетику последующего разогрева отходов резины до температуры разложения (280-500°С). Рабочую температуру в зоне разложения реактора, после выхода на режим, поддерживают за счет собственного источника энергии - сжигания газовых и части жидких продуктов разложения отходов. При этом жидкую фазу деструкции резины, для целей энергообеспечения процесса разложения, используют в количестве 25-30% от полученного объема, а газовую составляющую продуктов разложения полностью сжигают в печи реактора. Таким образом, достигается высокая экологическая безопасность и экономичность процесса утилизации резиновых отходов.

Существенно, что паровой термолиз ведут при отрицательном давлении в рабочей зоне реактора (0,01-0,1 атм), последнее обеспечивает эффективное парообразование при более низкой температуре в реакторе за счет сдвига точки равновесного влагосодержания и повышает безопасность и экономичность процесса разложения шин.

В процессе деструкции резины вместе с летучей парогазовой фазой выделяется мелкодисперсная сажа, улавливаемая посредством сменного цеолитового патрона, которым дополнительно оборудован реактор. При этом патрон пропитан солями металлов с переменной валентностью (Ni, Co, Сr, Сu и т.п.), что обеспечивает каталитический крекинг органической составляющей парогазовой фазы и повышает экологическую безопасность процесса утилизации изношенных шин.

Эффективный отбор и возврат тепла в реактор от отходящих дымовых газов достигается также благодаря спиральной конструкции дымохода, что в сочетании с конической формой направляющей печи реактора обеспечивает равномерный всесторонний подвод тепла к шинам и не требует их предварительного измельчения. Такое конструктивное выполнение реактора существенно снижает энергетические затраты на предварительную подготовку шин и экономит энергоресурсы за счет рекуперации тепла.

Важным фактором экономичной работы устройства является оптимизации условий подвода тепла к шинам и эффективное использование реакционного объема реактора, что достигается путем упорядоченной плотной укладки загружаемых шин путем нанизывания их на коническую направляющую печи. Обод шин перед загрузкой в реактор предварительно рассекают, тем самым обеспечивают их непрерывное плавное перемещение в рабочей зоне реактора сверху вниз под собственным весом за счет постепенного раскрытия шины по разрезу и разгибания кольца в ленту в нижнем основании конуса с последующим удалением твердого остатка из реактора.

Применение водяного затвора в шлюзовой камере выгрузки твердого углеродистого остатка, помимо герметизации рабочей зоны реактора, исключает загрязнение рабочей атмосферы цеха частицами мелкодисперсной сажи, которая улавливается водой в шлюзовой камере. Такое конструктивное решение устройства для реализации способа улучшает гигиену труда и повышает экологическую безопасность ведения процесса.

Изобретение осуществляется следующим образом.

На подготовительном участке 1 шины 2 сортируют по типоразмерам и рассекают по схеме, как показано на фиг.2. Далее шины 2 захватывают погрузчиком (на чертеже не показано) и, ориентируя сечением разреза “С” “вверх”, подают в шлюзовую камеру загрузки 6, где вальцами 11, на входе в водяной затвор 8, выдавливают воздух из полости (31) шины 2 и укладывают на цепной транспортер 9. Затем их крюками захвата 10 подают в реактор 3, при этом на выходе из водяного затвора 8, шины 2 пропускают через вальцы 11 и выдавливают из полости 31 воду через сечение “С”, которое теперь сориентировано “вниз”. В верхней части рабочей зоны реактора 3 шины 2 нанизывают на коническую направляющую корпуса печи 24. В результате соответствующего выбора угла конической направляющей печи 24 и размягчения резины под действием высокой температуры, шины 2 деформируются, раскрываются по сечению “С” и под действием собственного веса постепенно продвигаются по рабочей зоне реактора 3 сверху вниз. Высота реактора 3 и скорость продвижения шин 2 в нем выбраны из расчета времени, достаточного для полного разложения резины, которое в среднем составляет 2,5-3 часа. В основании конической направляющей печи 24, в зоне инфракрасного излучателя 29, нагреваемого горелками 30, шины 2 уже в виде углеродистой фазы 16 (твердого остатка с включением металла) полностью распрямляются в ленту и поступают в шлюзовую камеру разгрузки 7. Далее углеродистая фаза 16 через водяной затвор 8 попадает на ленточный транспортер 12, по которому ее подают к магнитному сепаратору 13, где освобождают от металлических включений 14 и затем складируют в бункере 15. После размещения шин 2 в реакторе 3 вытяжным вентилятором 18 создают разрежение (отрицательное давление в интервале 0,01-0,1 атм), а затем осуществляют разделение продуктов деструкции на углеродистую, жидкую и парогазовую фазы, при этом последнюю удаляют под действием разрежения через патрон каталитического крекинга и направляют в конденсатор 17. Парогазовую фазу очищают от мелкодисперсной сажи и проводят каталитический крекинг содержащейся в ней органики. Сконденсированная жидкая фаза из конденсатора 17 поступает в емкость-отстойник 19, где жидкие углеводороды отделяют от воды. По трубопроводу 23 через кран 20 воду сливают в водяной затвор 8 шлюзовой камеры разгрузки 7. Часть углеводородной составляющей жидкой фазы (в количестве 25-30%) из емкости-отстойника 19 направляют в промежуточную емкость 22 и далее на сжигание в горелки 30 печи 24. Остальные 70-75% жидкой фазы, как готовое топливо из емкости-отстойника 19, направляют на слив (по стрелке “А”) в хранилище (на чертеже не показано).

Не конденсируемую газовую фазу из конденсатора 17 вытяжным вентилятором 18 направляют в горелки 30 для сжигания в печи 24 и поддержания процесса пиролиза в реакторе 3. Продукты сгорания по дымоходу 26 печи 24 и спиральному дымоходу 27, между теплоизоляционной стенкой 4 и внешней поверхностью реактора 3, удаляют через дымовую трубу 28 в атмосферу.

Процесс деструкции изношенных шин характеризуется следующими параметрами.

Масса, кг/час:

- Твердая углеродистая фаза - 900

- Газообразные продукты - 600

- Металлокорд (5% от веса) - 75

Температура, °С:

- парогазовая смесь - (350-450);

теплопроводность пара, Вт/(м•К) - 67,3•10"3.

Полученные продукты переработки изношенных шин усредненно имеют следующие параметры (табл.1).

По своим характеристикам жидкая фаза соответствуют мазуту марки М-40, твердая углеродистая фаза представляет собой аналог углеродного адсорбента, а металлические включения - легированный стальной лом.

Реализация способа в непрерывном режиме, в отличие от прототипа, позволяет в 2-3 раза повысить производительность процесса переработки изношенных шин, снизить на 25-30% удельные энергозатраты.

Предлагаемый способ опробован в лабораторных условиях и в настоящее время опытная установка готовится заявителем для опытно-промышленных испытаний.

Источники информации

1. Белавин В. “Производство технологических комплексов по утилизации твердых органических отходов”, НВФ ЧП “ПИРОЛ” “Вторичные ресурсы. Альтернативная энергетика, нефтехимия” - “Утилизация органических отходов”, www.belizl.narod.ru: март, 2003 г.

2. Пальгунов П.П., Сумароков М.В. “Утилизация промышленных отходов”. -М.: Стройиздат, 1990. -с.165-166.

3. Аристархов Д.В., Егоров Н.Н., Журавский Г.И. и др. “Паровой термолиз органических отходов”, Минск-2001, с.86-94.

4. (72)Гребеньков А.Ж., Дроздов В.Н., Новиков Г.Т. “Способ переработки резиновых отходов”, Патент RU №2076501, (71) АОЗТ “Робентех”, (51) МПК6 В 29 В 17/00, С 08 J 11/10, 11/14; RU БИ №9 от 27.03.97г.

5. Dipl.-Ing. Rudolf Seibrt, Rechtsanwait u. Patentanwalt. Tattenbachatrabe 9, 8000 MONCHEN, 22; “Устройство для получения углеводородов из автомобильных шин с помощью термической обработки”. Заявка ФРГ №2949983, Кл. С 10 В 53/00, 1991.

6. (72)Садыков А.Ф., Тахаутдинов Ш.Ф. и др. “Печь для пиролиза углеводородного сырья”, (71) (73) АО “Татарский НИПКИ нефтяного машиностроения”, АО “Татнефть”, Патент RU №2078111, МПК6 С 10 В 1/04, С 10 G 1/10, С 10 В 53/08, БИ №12 от 27.04.97 г.

7. (72) Журавский Г.И., Дроздов В.Н., Мулярчик В.В. и др. “Способ переработки резиновых отходов”, (71)(73) НТПВЦ “ТОКЕМА”, Патент BY №862, (21)№1046A, (22)09.12.93 г., (51)MПK5 C 08 J 11/14, С 10 L 1/00 (прототип).

Реферат

Изобретение относится к технологии переработки промышленных и бытовых отходов резины и может быть использовано в топливно-энергетическом комплексе, в резиновой промышленности и на предприятиях по переработке автомобильных шин. В способе переработки изношенных шин подготавливают и подают их в реактор через шлюзовую камеру. Осуществляют пиролиз под давлением в среде перегретого водяного пара, последующее отделение твердой фазы, разделение жидкой и парогазообразной фаз со сжиганием последней для поддержания процесса пиролиза и удаление из реактора твердой и жидкой фаз. Пиролиз проводят при отрицательном давлении в реакторе в интервале 0,01-0,1 атм в режиме непрерывной загрузки шин и выгрузки твердой фазы. Шлюзовые камеры заполняют водой с возможностью загрузки (6) и выгрузки (7) реактора (3), заполняют водой с образованием водяного затвора. Парогазообразную фазу дополнительно подвергают каталитическому крекингу. Жидкую фазу в количестве 25-30% сжигают в реакторе для поддержания процесса пиролиза. Устройство для переработки изношенных шин содержит вертикальный реактор со шлюзовой камерой для загрузки шин, средство выгрузки твердой фазы и функционально связанные с реактором конденсатор парогазовой фазы и накопительную емкость-отстойник жидкой фазы с краном и расходомером. Устройство снабжено шлюзовой камерой выгрузки. Шлюзовые камеры загрузки и выгрузки выполнены с водяными затворами с возможностью герметизации реактора. Шлюзовая камера загрузки снабжена транспортером загрузки, который на входе и выходе водяного затвора оборудован прижимными вальцами. Реактор дополнительно снабжен патроном каталитического крекинга и оборудован печью с горелками. Корпус печи выполнен коническим в виде направляющей для нанизывания шин на вершину конуса с транспортера загрузки. В основании конуса печи смонтирован кольцевой инфракрасный излучатель из жаропрочной стали. Изобретение позволяет повысить производительность процесса переработки изношенных шин и снизить удельные энергозатраты. 2 н.и 5 з.п. ф-лы, 3 ил, 1 табл.

Комментарии