Устойчивый к высоким температурам материал основы для изоляционной адгезивной ленты - RU2635622C2

Код документа: RU2635622C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к изоляционному материалу основы для адгезивных лент, который устойчив к температурам до приблизительно 105°C в течение, по меньшей мере, 20000 часов и который предназначен, в частности, для получения изоляционных лент, которые могут быть использованы в различных типах применений, в том числе для изоляции электрических проводов. Дополнительно, настоящее изобретение относится к составу основы.

Уровень техники

Как известно в данной области из уровня техники, ПВХ (поливинилхлоридные) изоляционные адгезивные ленты - так называемые изоляционные ленты - широко используются в некоторых промышленных сегментах и некоторых применениях, таких как, например, строительство, и в области электрики ввиду их конкурентоспособной стоимости. Тем не менее, следует отметить, что наиболее широко известно использование этого типа изоляционной ленты в применениях, которые требуют того, что электрические провода и кабели должны быть электрически изолированы, особенно для защиты сращиваний в электроустановках - местах, в которых материал должен также предоставлять характеристики термостойкости из-за тепловой энергии, высвобожденной благодаря эффекту Джоуля от электрического тока.

Термостойкость материала также необходима из-за возможного применения в средах, подверженных высокой температуре, ввиду того что в настоящее время известные и используемые ПВХ изоляционные ленты имеют максимальную термостойкость приблизительно 90°C, что соответствует максимальной температуре, которой обычные электрические кабели могут быть подвергнуты. В качестве примера можно привести документ CN 102153825, в котором описан ПВХ изоляционный материал для электрического кабеля, который устойчив к низким и высоким температурам в пределах от -30 до 90°C.

Более новое поколение электрических кабелей выпущено на рынок, и эти кабели могут надежно выдерживать температуру до 105°C, но доступные элементы для изоляции и защиты сращиваний не известны как способные сопутствовать такой эволюции, что может привести к серьезным недостаткам безопасности установок.

Документы JP 2011046964 и JP 2008143976, например, описывают основы для адгезивных лент, имеющие высокую термостойкость, но с составом, отличным от настоящего изобретения, включая различные полимерные основы.

Документ CN 101230171 относится к устойчивому к высоким температурам изоляционному пластиковому материалу, но его состав включает пластификатор фталат. Некоторые фталаты в настоящее время включены в списки REACH (Европейское сообщество регулирования по вопросам химикатов и их безопасного использования) в Европе, и их использование, вероятно, будет запрещено в некоторых регионах мира в будущем. Тот же пластификатор также используется в материале документа RU 2429255. В документе IN 2010 CH 02599 описывается устойчивый к высоким температурам электрический кабель, который имеет изоляционный слой слюды с ПВХ покрытием. Таким образом, он относится к электрическому кабелю, отличающемуся от настоящего изобретения.

Документ JP 2000345121 описывает другой ПВХ адгезивный материал, изготовленный из пластификатора на основе сложного полиэфира, но который не представляет ту же термостойкость в соответствии с настоящим изобретением, и, наконец, документ JP 2001247829 описывает термостойкий продукт без ПВХ, следовательно, можно сказать, что он имеет состав и характеристики, отличные от настоящего изобретения.

В уровне техники отсутствует материал основы для изоляционной адгезивной ленты, имеющий возможность термостойкости для выдерживания температуры приблизительно 105°C, для того чтобы безопасно использоваться в более новом поколении электрических кабелей, которые были разработаны и имеются в продаже в настоящее время.

Цели вариантов осуществления изобретения

Таким образом, одной целью, по меньшей мере, одного варианта осуществления настоящего изобретения является предоставление устойчивого к высоким температурам материала основы с адгезивным покрытием, который может выдерживать рабочую температуру приблизительно 105°C в течение, по меньшей мере, 20000 часов по сравнению с 90°C, которая ограничивает максимальную рабочую температуру аналогичных материалов, известных в текущем уровне техники.

Другой целью, по меньшей мере, одного варианта осуществления настоящего изобретения является предоставление изоляционного материала основы, содержащего поливинилхлоридную (ПВХ) смолу, который выдерживает температуру 105°C и дополнительно имеет электроизоляционную характеристику, чтобы его можно было безопасно использовать в обычных электрических установках.

Другой целью, по меньшей мере, одного варианта осуществления настоящего изобретения является раскрытие устойчивого к высоким температурам изоляционного материала основы, который не содержит в своем составе материалов фталатных пластификаторов.

Соответственно, одной из целей, по меньшей мере, одного варианта осуществления настоящего изобретения является предоставление устойчивого к высоким температурам изоляционного материала основы с адгезивным покрытием, который относительно просто получить и который имеет доступные производственные затраты/затраты коммерциализации, тем самым стимулируя его использование и, следовательно, является безопаснее для установок в целом.

Сущность изобретения

Вышеупомянутые цели достигаются посредством, по меньшей мере, одного варианта осуществления настоящего изобретения с помощью состава основы устойчивого к высоким температурам изоляционного материала для использования, в частности, в изоляционных адгезивных лентах.

В предпочтительном варианте осуществления настоящего изобретения, указанный состав содержит поливинилхлорид (ПВХ), карбонат кальция (CaCO3) и стабилизатор на основе кальция и цинка (Ca/Zn) для получения основы, имеющей термостойкость 105°C в течение, по меньшей мере, 20000 часов воздействия.

В другом варианте осуществления, указанный состав содержит от 30% до 60% ПВХ смолы; от 10% до 60% карбоната кальция (CaCO3) и от 4% до 20% стабилизатора на основе кальция/цинка (Ca/Zn). В другом варианте осуществления, указанный состав имеет следующее описание: от 30% до 60% ПВХ смолы; от 4% до 20% стабилизатора на основе кальция/цинка (Ca/Zn); от 0,2% до 5% мономерного пластификатора; полимерный пластификатор; от 10% до 60% карбоната кальция (CaCO3), замедлитель горения; антиоксиданты; пигмент.

В еще одном варианте осуществления, состав содержит от 40% до 50% ПВХ смолы; от 5% до 15% стабилизатора на основе кальция/цинка (Ca/Zn); от 1,5% до 4% мономерного пластификатора; полимерный пластификатор; ко-стабилизатор; от 10% до 30% карбоната кальция (CaCO3), замедлитель горения; антиоксиданты; пигмент.

Предпочтительно, изоляционный материал основы в соответствии с настоящим изобретением имеет толщину от 0,1 до 0,2 мм.

Таким образом, цели вариантов осуществления настоящего изобретения дополнительно достигаются при помощи устойчивой к высоким температурам изоляционной адгезивной ленты, содержащей, в частности, основу, по меньшей мере, один слой состава для грунтовки и, по меньшей мере, один слой адгезивного вещества, характеризующейся тем, что она содержит основу, выполненную в соответствии с характеристиками, описанными выше.

Краткое описание чертежей

Настоящее изобретение теперь будет описано со ссылкой на прилагаемые чертежи, на которых:

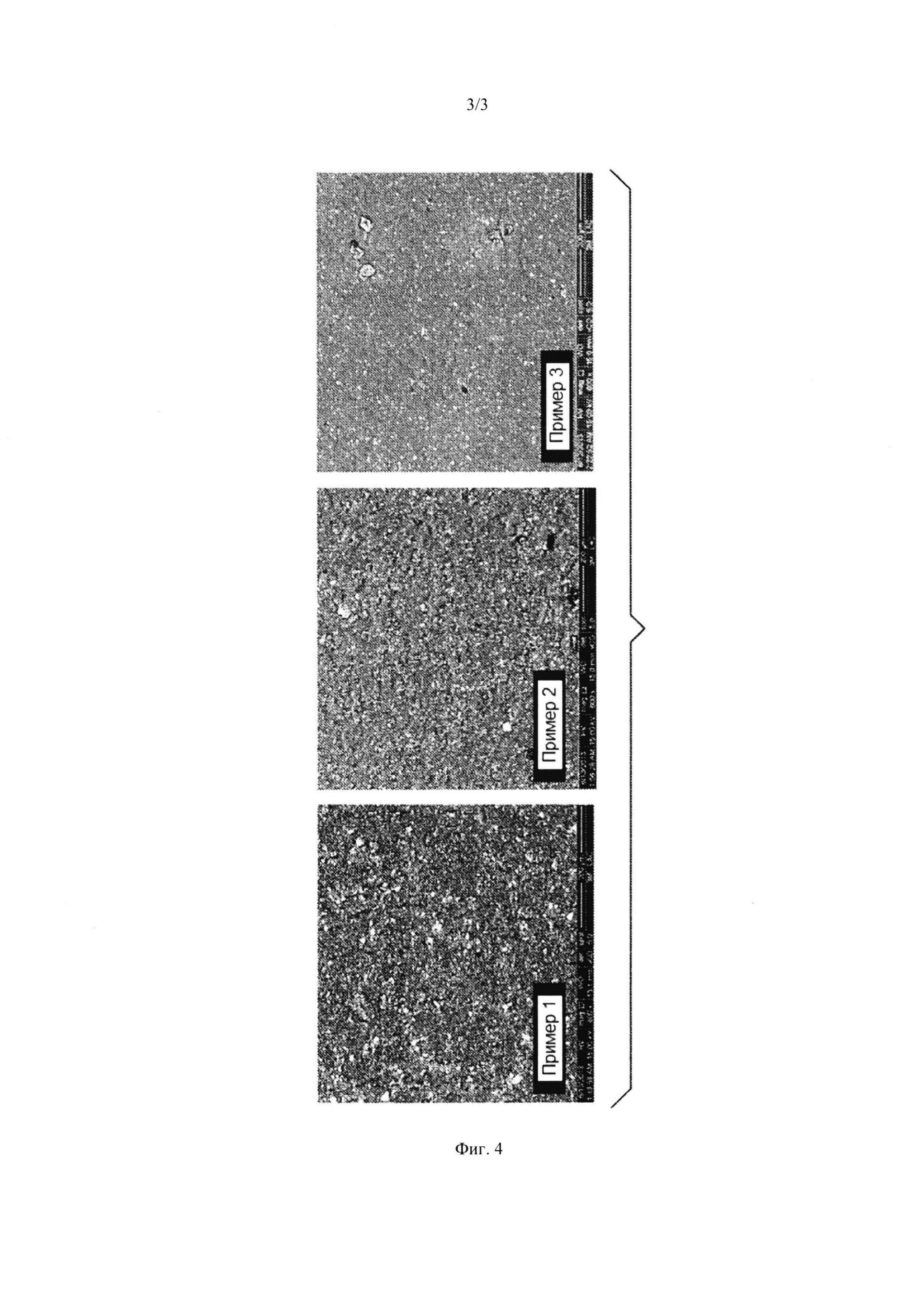

ФИГ. 1 иллюстрирует результаты теста улетучивания HCl, который проводили на составах в соответствии с настоящим изобретением и сравнительном примере.

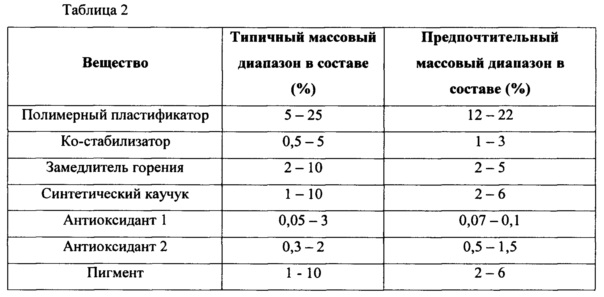

ФИГ. 2 иллюстрирует результаты теста на потерю массы образцов, подвергнутых тесту, описанному на ФИГ. 1.

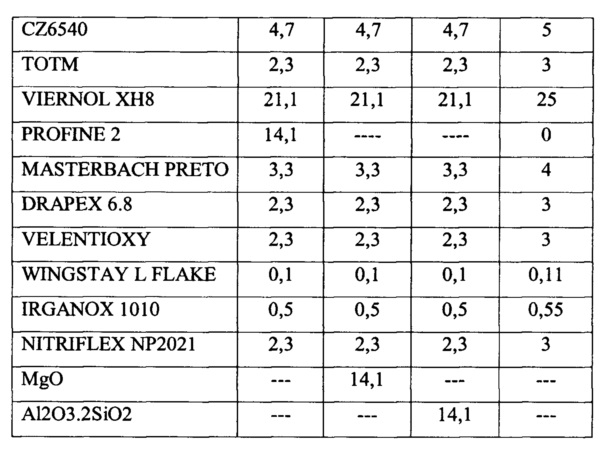

ФИГ. 3 иллюстрирует результаты термогравиметрического анализа (ТГА) составов в соответствии с настоящим изобретением и сравнительного примера.

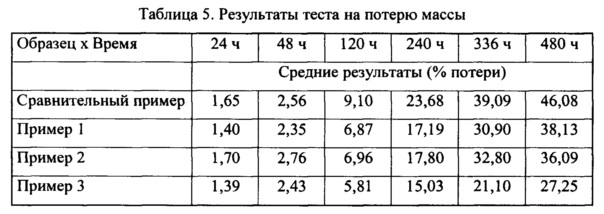

ФИГ. 4 показывает изображения сканирующего электронного микроскопа составов в соответствии с настоящим изобретением.

Подробное описание изобретения

Объект настоящего изобретения теперь будет подробно описан ниже в качестве примера, а не ограничения, так как материал и способ производства как таковые, раскрытые в данной заявке, могут содержать различные детали и структурные, процедурные и размерные аспекты, не выходя за предполагаемый объем охраны.

По меньшей мере, один вариант осуществления настоящего изобретения относится к изоляционному и термостойкому материалу основы для адгезивной ленты, предназначенному для использования в некоторых областях, в том числе для изоляции электрических кабелей, при этом указанный материал основы содержит в существенной степени поливинилхлоридную смолу с другими компонентами, включая термостабилизаторы, замедлители горения, пластификаторы, синтетический каучук и, необязательно, черный пигмент. Лента дополнительно содержит чувствительный к давлению адгезив и промежуточный слой грунтовки на водной основе.

Варианты осуществления состава в соответствии с настоящим изобретением не содержат пластификатор фталат. Дополнительно, варианты осуществления продукта, описанные в данной заявке, соответствуют рекомендациям соглашения RoHS - Ограничение опасных веществ, подписанного в 2002 г., в соответствии с которым страны-члены принимают на себя обязательство обеспечения того, что, начиная с 2006 г., новое электрическое и электронное оборудование, доступное на рынке, должно иметь минимальные количества следующих крайне опасных веществ: ртути, кадмия, шестивалентного хрома, полихромированных бифенилов, полибромированных дифениловых эфиров и свинца.

Дополнительно, указанные материалы основ и ленты, изготовленные из них, имеют термостойкость 105°C в течение, по меньшей мере, 20000 часов воздействия, в дополнение к превосходной гибкости и механической прочности - необходимо напомнить, что аналогичные материалы, известные из текущего уровня техники, также имеют превосходные механические и электрические свойства, но термостойкость ограничена до 90°C из-за состава основы.

Кратко, настоящее изобретение включает ПВХ основу, покрытую чувствительным к давлению каучуковым адгезивом, при этом первичные ингредиенты состава основы приведены в Таблице 1:

В дополнение к веществам, указанным в Таблице 1, другие вещества могут быть добавлены для получения пленки, и они обеспечивают различные характеристики материала, такие как мономерный пластификатор, например триоктилтримелитат (ТОТМ), диизононилфталат (DINP); ко-стабилизаторы, например эпоксидированное масло; замедлители горения, например трехокись сурьмы; синтетический каучук, например нитрильный каучук, фенольные антиоксиданты, например 4-метилфенол и 3,5-ди-трет-бутил-4-гидроксифенил, и пигмент, например черный пигмент. Предпочтительно, первый фенольный антиоксидант в соответствии с настоящим изобретением является приемлемым для стабилизации нитрильного каучука, например 4-метилфенол, а второй фенольный антиоксидант является приемлемым для стабилизации ПВХ композиций, например 3,5-ди-трет-бутил-4-гидроксифенил. Иллюстративно, неограничивающие диапазоны этих веществ приведены в Таблице 2.

ПВХ смолы, которые подходят для настоящего изобретения, имеют К значение 70. Такие смолы являются коммерчески доступными и предпочтительно включают SP1300 или 271 PY, которые являются коммерчески доступными от Braskem или Solvay, соответственно.

Состав в соответствии с настоящим изобретением может содержать коммерчески доступный стабилизатор на основе Ca/Zn под названием CZ6540 от Chemson, который содержит 34-38% кальция в своем составе.

Мономерные пластификаторы хорошо известны в данной области из уровня техники и их добавляют в состав для повышения свойства термостойкости изоляционной ленты и улучшения ее гибкости и технологических свойств. Мономерный пластификатор, подходящий для настоящего изобретения, включает, но не ограничивается приведенным, триоктил тримелитат. Примеры коммерчески доступных пластификаторов включают те, которые содержат триоктил тримелитат от Scandiflex и Elekeiroz.

CaCO3, который подходит для настоящего изобретения, предпочтительно имеет размер частиц от приблизительно 1 до 20 микрон, предпочтительно от приблизительно 1 до 10 микрон, и наиболее предпочтительно от приблизительно 1 до 3 микрон. Приемлемый CaCO3 является коммерчески доступным, например, от Micronita (www.micron-ita.com.br) и Provale (www.provale.ind.br). Характеристики термостойкости материала в соответствии с настоящим изобретением получают путем использования загрузки тонкоизмельченного неорганического карбоната кальция (CaCO3) с низкой плотностью и малыми частицами (в количестве 10-60%, предпочтительно 10-30%, более предпочтительно 13-23% от всего состава).

В связи с этим важно отметить, что, в общем, традиционные методы для улучшения термостойкости пластиковых пленок включают модификации природы и/или молекулярной массы пластификаторов, а также выбор различных типов и количеств стабилизаторов.

Состав в соответствии с настоящим изобретением использует термостабилизатор, содержащий большее количество кальция по сравнению с аналогичными продуктами, которые выдерживают максимальную температуру 90°C, и материал дополнительно содержит большее количество стабилизатора. Тем не менее, проведенные тесты приводят к выводу, что только этой модификации не было достаточно, чтобы получить предназначенную термостойкость 105°C. В связи с этим состав, полученный таким образом, имел большее количество загрузки тонкоизмельченного карбоната кальция в виниловой основе, и полученные результаты показали эффективность использования указанного материала в настоящей композиции. «Тонкоизмельченный» относится к частицам, которые были обработаны до размеров от приблизительно 1 до 100 мкм.

Дополнительно, важно отметить, что использование загрузки карбоната кальция также значительно улучшало свойство удлинения материала без ущерба прочности на разрыв.

Специалисту в данной области техники известно, что удлинение может быть улучшено путем добавления к составу больших количеств пластификатора, однако было неожиданно, что загрузка тонкоизмельченных неорганических веществ увеличила как термостойкость, так и удлинение продукта.

Приемлемый способ изготовления основы устойчивого к высоким температурам изоляционного адгезивного материала в соответствии с настоящим изобретением включает следующие стадии, на которых:

1) добавляют ПВХ смолу, стабилизатор на основе кальция/цинка (Ca/Zn), мономерный пластификатор, полимерный пластификатор, ко-стабилизатор, карбонат кальция (CaCO3) и трехокись сурьмы в смесительное оборудование и их обрабатывают при температуре от 85 до 105°C;

2) добавляют следующие компоненты к премиксу, полученному на предыдущей стадии: нитрильный каучук, антиоксиданты и черный пигмент и плавят материал при температуре от 175 до 195°C;

3) выливают смесь в оборудование для гомогенизации, работающее при температуре от 170 до 190°C;

4) перемещают смесь в экструзионное оборудование, работающее при температуре от 170 до 190°C, при этом указанное экструзионное оборудование поставляет, по меньшей мере, один каландр;

5) обрабатывают материал в каландре до достижения желаемой толщины основы, при этом предпочтительная толщина составляет от 0,1 до 0,2 мм.

После этого процесса на основу наносят грунтовку на водной основе, а затем чувствительный к давлению адгезив наносят на грунтовку. Следует отметить, что можно использовать другие типы адгезивов и грунтовок, такие как, например, акрилаты, при условии, что они не влияют на устойчивость основы к высоким температурам.

Заключительная стадия включает разрезание устойчивого к высоким температурам изоляционного адгезивного материала в желаемую форму для использования, которой обычно является цилиндр.

ПРИМЕРЫ

Следующие примеры и сравнительный пример предложены, чтобы помочь в понимании настоящего изобретения, и не должны быть истолкованы как ограничивающие его объем. Если не указано иное, все части и процентные содержания приведены по массе. Были использованы следующие тестовые методы и протоколы при оценке иллюстративных и сравнительных примеров, которые приведены ниже.

Были получены четыре образца: Пример 1, 2 и 3 и Сравнительный пример 1. Дополнительно были получены две композиции, заменяющие CaCO3 наполнитель на оксид магния (состоит из, по меньшей мере, 88% MgO, поставляется Buschle & Lepper S.A.) для Примера 2 и силикат алюминия (состоит из Al2O3.2SiO2, коммерчески доступный под названием SAC 100ZA, поставляется Imerys) для Примера 3. Составы образцов приведены в Таблице 3 и описания того, как образцы были получены, приведены ниже.

Примеры 1, 2 и 3 были получены путем объединения материалов, перечисленных в Таблице 3, следующим образом:

1) добавление ПВХ смолы, стабилизатора на основе кальция/цинка (Ca/Zn), мономерного пластификатора, полимерного пластификатора, ко-стабилизатора, карбоната кальция (CaCO3), или оксида магния, или силиката алюминия и трехокиси сурьмы в смесительное оборудование и их обработка при температуре от 85 до 105°C;

2) добавление следующих компонентов к премиксу, полученному на предыдущей стадии: нитрильного каучука, антиоксидантов и черного пигмента и плавление материала при температуре от 175 до 195°C;

3) выливание смеси в оборудование для гомогенизации, работающее при температуре от 170 до 190°C;

4) перемещение смеси в экструзионное оборудование, работающее при температуре от 170 до 190°C, при этом указанное экструзионное оборудование поставляет, по меньшей мере, один каландр;

5) обработка материала в каландре до достижения желаемой толщины основы, при этом предпочтительная толщина составляет от 0,1 до 0,2 мм.

Затем на основу наносили грунтовку на водной основе (смесь синтетического и природного латекса) и давали высохнуть, затем чувствительный к давлению адгезив на основе каучука наносили на грунтовку и также высушивали. На заключительной стадии, устойчивый к высоким температурам изоляционный адгезивный материал разрезали в желаемую форму для использования.

Сравнительный пример 1 был получен аналогичным образом с материалами, перечисленными в Таблице 3.

Следующие тесты представлены для дополнительной иллюстрации составов и эффектов настоящего изобретения.

1 - Тест улетучивания HCl

Тест улетучивания HCl является практичным и простым тестом для демонстрации эффективности добавления СаСО3 для предотвращении распада ПВХ композиции из-за повышения температуры. В этом тесте образец помещали в стеклянную трубку и подвергали воздействию температуры 200°C. Окрашенную рН ленту помещали на верхнюю часть трубки и время, за которое произошло изменение цвета, соотносили с началом улетучивания HCl в ПВХ материале. Результат приведен в минутах воздействия в Таблице 4. Большее время связано с лучшей термостойкостью композиции.

Результаты теста улетучивания HCl, демонстрирующие эффективность добавления СаСО3, изображены на ФИГ. 1.

2 - Тест на потерю массы

Этот тест измеряет потерю массы (или массовую потерю) после воздействия на образец температуры 150°C в течение 24, 48, 120, 240, 336 и 480 часов. Более низкий уровень потери массы означает лучшую термостойкость ленты. Тесты проводили на составах Примеров 1, 2 и 3 и Сравнительного примера 1. Результаты теста на потерю массы, демонстрирующие эффективность добавления СаСО3,или MgO, или силиката алюминия, изображены на ФИГ. 2.

Графики, показанные на ФИГ. 1 и 2, иллюстрируют результаты тестов, проведенных на Примерах 1, 2 и 3 и Сравнительном примере 1.

График ФИГ. 1 описывает время улетучивания HCl, при этом чем больше время, тем лучше термостойкость состава. Следует отметить, что Пример 1 показал увеличение на 38% времени улетучивания HCl, Пример 2 - 22% и Пример 3 - 22%, что означает, что произошло увеличение времени распада ПВХ во время воздействия тестовой температуры 200°C.

График ФИГ. 2 показывает, что Примеры 1, 2 и 3 имели более низкую массовую потерю после воздействия на образцы температуры 150°C в течение определенных периодов времени (24, 48, 120, 240, 336 и 480 часов) по сравнению со Сравнительным примером. Результаты показаны в Таблице 5.

3 - Термогравиметрический анализ (ТГА)

ТГА проводили при помощи Q 500 от ТА Instruments с использованием синтетического воздуха и скорости нагревания 20°C/мин от 30°C до 1000°C.

График ФИГ. 3 показывает степень распада компонентов композиции по потере массы при повышении температуры до 1000°C в Примере 1, 2 и 3 и в Сравнительном примере.

4 - СЭМ (сканирующая электронная микроскопия)

ФИГ. 4 показывает некоторые изображения дисперсии наполнителей в ПВХ матрице при помощи анализа СЭМ в Примере 1, 2 и 3.

Изображения показывают, что наполнители хорошо диспергируются в полимерной матрице, представляя лишь некоторые различия между собой из-за типа и размера частиц используемого наполнителя.

ПВХ матрица некоторых вариантов осуществления настоящего изобретения использует 0,2-5% пластификатора триоктил тримелитата в сочетании с неорганическими веществами, например 10-60% СаСО3 или MgO или силикатированного алюминия для повышения производительности материала при высоких температурах, не влияя на его механические и диэлектрические свойства (105°C).

Смола ПВХ является базовым полимером состава и должна быть предпочтительно использована в количестве от 30 до 60% исходя из общей массы, количество стабилизатора на основе кальция/цинка для ПВХ, который используют для защиты продукта от термического распада в процессе обработки, и предпочтительное количество этого компонента находится в диапазоне от 5 до 15% от общего количества.

Дополнительно, антиоксидантные смолы используют в количестве приблизительно 0,6% от массы состава для предотвращения окисления составляющих материалов, особенно ПВХ смолы и нитрильного каучука.

Следует отметить, что предмет настоящего изобретения может быть использован в различных применениях, в первую очередь в электрических проводах и кабелях. Стоит также отметить, что известные аналогичные продукты имеют термостойкость 90°C в соответствии с Brazilian Technical Guidelines (Norma Tecnica Brasileira) ABNT NBR NM 60454-3-1/2007, и стандарты таких технических руководств были использованы в данной заявке, приводя к конечной термостойкости 105°C.

Таким образом, можно сделать вывод, что варианты осуществления настоящего изобретения решают проблемы текущего уровня техники, предоставляя совершенно новый состав, что приводит к продукту, имеющему уникальные характеристики, которые не наблюдались до сих пор в известных аналогичных продуктах.

Важно отметить, что приведенное выше описание предназначено для иллюстрации некоторых из предпочтительных вариантов осуществления настоящего изобретения. Таким образом, очевидно, что специалисты в данной области техники понимают, что некоторые модификации, вариации и комбинации элементов, которые выполняют ту же самую функцию, по существу, таким же образом, чтобы получить тот же результат, входят в пределы объема защиты, как это определено в прилагаемой формуле изобретения.

Реферат

Группа изобретений относится к составу основы для изоляционного материала для адгезивных лент и к изоляционной ленты. Изделие устойчиво к температурам до приблизительно 105°C в течение по меньшей мере 20000 часов и предназначено, в частности, для получения изоляционных лент для использования в различных типах применений, в том числе для изоляции электрических проводов. Состав основы изоляционной адгезивной ленты содержит поливинилхлорид, карбонат кальция и стабилизатор на основе кальция и цинка в заданных соотношениях ингредиентов. Технический результат, достигаемый при использовании группы изобретений, заключается в изготовлении устойчивого к высоким температурам изоляционного материала основы с адгезивным покрытием и обеспечении простоты изготовления. 2 н. и 5 з.п. ф-лы, 4 ил., 5 табл, 4 пр.

Комментарии