Способ изготовления объёмного металлополимерного образца на основе порошка сверхвысокомолекулярного полиэтилена (свмпэ) - RU2786672C1

Код документа: RU2786672C1

Чертежи

Описание

Настоящее изобретение относится к машиностроению и, в частности, к способу изготовления объемных металлополимерных образцов циклическим ударным прессованием (ЦУП) порошка сверхвысокомолекулярного полиэтилена (СВМПЭ). Благодаря уникальному комплексу физико-механических свойств, изделия из СВМПЭ востребованы в различных областях машиностроения.

Физические свойства и прочностные характеристики образцов, изготовленных из порошка СВМПЭ, могут значительно различаться в зависимости от используемой при их изготовлении технологии (режимы нагрева, прессования и т.д.).

Известен способ изготовления изделий из полимерных материалов (см. патент РФ №2377261, МПК C08J 5/00, В32 В 27/32, C08L 23/06, В29С 45/14, публикация 27.12.2009), включающий предварительное холодное формование заготовки изделия из исходного порошка СВМПЭ с последующим статическим прессованием заготовки изделия при 190°С и удельном давлении 10-15 МПа, дальнейшую доработку в горячем виде полученного изделия.

Недостаток данного способа - сложность сохранения габаритных размеров и механических свойств изделия при его извлечении из формы в нагретом состоянии для доработки, а также значительная длительность процесса изготовления.

Известен способ изготовления полимерных деталей, используемых в условиях трения скольжения, из порошка СВМПЭ для искусственных эндо-протезов (см. патент РФ №2300537, МПК C08J 5/16, C08L 23/06, В29С 43/00, A61L 27/14, публикация 10.06.2007), включающий прессование порошка при 190-200°С и удельном давлении 10-60 МПа и механическую доводку размеров полимерной детали.

Недостатки данного способа складываются из длительности процесса изготовления деталей путем статического прессования и необходимости нагрева пресс-формы и находящегося в ней порошка до сравнительно высокой температуры - 190-200°С.

Известен способ изготовления объемных деталей из порошка сверхвысокомолекулярного полиэтилена циклическим ударным прессованием (ЦУП) [см. Злобин Б.С., Штерцер А.А. и др. Циклическое ударное прессование порошка сверхвысокомолекулярного полиэтилена // Прикладная механика и техническая физика. 2017. Т. 58. №3, С.68-76], согласно которому разгоняемый до значительной скорости металлический ударник наносит через пуансон серию ударов по порошку, помещенному в матрицу. По прочностным свойствам изготовленные детали не уступают изделиям, получаемым промышленным (статическим) методом горячего прессования.

Известен способ изготовления металлополимерных деталей на основе порошка СВМПЭ методом ЦУП (см. патент РФ №2691789, МПК В29С 43/, В32В 15/04, публикация 18.06.2019), согласно которому в матрицу частями засыпают порошок СВМПЭ, и между частями порошка размещают металлические вставки. После засыпки каждую часть порошка предварительно уплотняют. Затем матрицу с предварительно уплотненными частями порошка и металлическими вставками нагревают и осуществляют циклическое ударное прессование, охлаждают под постоянным давлением, в результате чего получают металлополимерный образец.

Недостаток этого и предыдущего способов состоит в ограниченном выборе основного исходного материала, помещаемого в матрицу, в данном случае - это только порошок. Использование вместо порошка, например, твердых заготовок из порошка СВМПЭ для прессования образцов не предусмотрено.

Наиболее близкий по техническому уровню, достигаемому результату и принятый за прототип - способ получения металло-полимерных образцов методом ЦУП (см. Zlobin B.S., Shtertser А.А., Kiselev V.V., Shemelin S.D. Impact compaction of ultra high molecular weight polyethylene // J. Phys.: Conf. Ser. 2017. V. 894. 012034. DOI: 10.1088/1742-6596/894/1/012034), согласно которому вначале из порошка СВМПЭ изготавливают образцы (диски) толщиной 2-4 мм. Затем из них и перфорированных титановых дисков толщиной 0,5 мм с поочередным размещением собирают пакет, например, диск из порошка СВМПЭ+диск из Ti+диск из порошка СВМПЭ и т.д., из которого методом ЦУП изготавливают многослойный образец.

В данном случае недостаток в том, что схема сборки пакета предусматривает использование только чистых, без включений и наполнителей дисков из порошка СВМПЭ, разделяемых металлическими вставками.

Техническое решение задачи в предлагаемом изобретении основано на предварительном раздельном изготовлении металлополимерных образцов и образцов из чистого порошка СВМПЭ, из которых затем с использованием металлических вставок комплектуют пакет. В нем указанные составные части могут чередоваться в требуемом порядке. Далее пакет помещают в матрицу и производят операции, предусмотренные методом ЦУП, в результате которых получают новый металлополимерный образец.

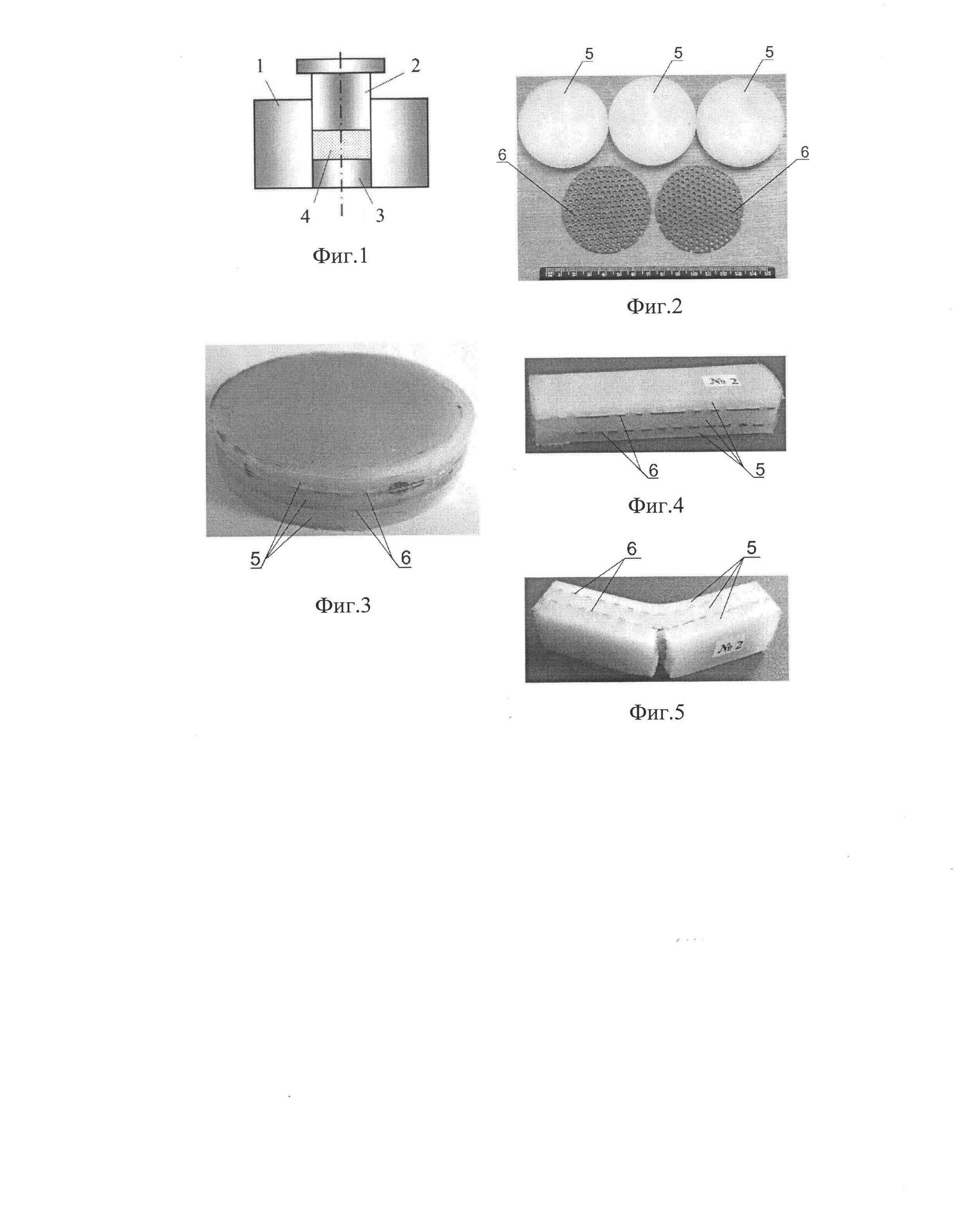

Предлагаемый способ поясняется графическим материалом:

Фиг. 1 - Матрица для прессования порошка СВМПЭ в сборе;

Фиг. 2 - Отпрессованные из порошка СВМПЭ образцы и металические (титановые) перфорированные плоские вставки;

Фиг. 3 - Фотография полученного образца из порошка СВМПЭ с металлическими вставками;

Фиг. 4 - Фотография детали, вырезанной из образца Фиг. 3;

Фиг. 5 - Фотография детали Фиг. 4 после механических воздействий.

Приняты следующие обозначения: 1 - корпус матрицы, 2 - пуансон грибовидной формы, 3 - толкатель, 4 - прессуемый порошок, 5 - образец, отпрессованный из порошка СВМПЭ по методу ЦУП; 6 - плоская перфорированная металлическая (титановая) вставка.

По заявляемому способу из части образцов, предварительно изготовленных методом ЦУП из порошка СВМПЭ, а также плоских перфорированных металлических вставок вначале штампуют металлополимерный образец, как это показано в прототипе. Затем из этого и оставшихся образцов и металлических вставок собирают пакет с необходимым их чередованием, помещают в матрицу, в которой образцы были изготовлены, и повторяют цикл изготовления: нагревают матрицу с содержимым до температуры 120-190°С и осуществляют циклическое ударное прессование в течение 1-10 минут. Далее матрицу с полученным новым полимерным образцом охлаждают под постоянным давлением до температуры, позволяющей извлечь образец без разрушений из матрицы (50°С). Количество ударов при прессовании зависит от размеров изготавливаемого образца.

Реализуемость заявленного способа изготовления металлополимерных объемных образцов на основе порошка СВМПЭ, а также подтверждение их высоких прочностных характеристик показаны на примере.

Пример. Работу по изготовлению объемных образцов, согласно заявляемому способу, проводили на гидропневматической установке, спроектированной и изготовленной в Конструкторско-технологическом филиале Института гидродинамики им. М.А. Лаврентьева СО РАН для брикетирования порошковых материалов.

Использовали порошок СВМПЭ марки GUR 4150 (изготовитель - компания Ticona) с молярной массой 3,9×106 г/моль и размером частиц 120-140 мкм.

На первом этапе прессование порошка СВМПЭ производили по методу ЦУП на ударной установке в цилиндрической матрице (см. Фиг. 1), внутренний диаметр корпуса 1 которой составил 61,3 мм. Порошок весом ≈ 12 г помещали в матрицу, производили уплотнение, далее матрицу с порошком нагревали 3 часа до температуры 140°С, затем порошок прессовали в течение 3,5 минут. После чего матрицу со спрессованным порошком, не извлекая из ударной установки, охлаждали до температуры ниже 50°С. Из охлажденной матрицы готовый объемный образец (см. Фиг. 3) извлекали с помощью специального толкателя 3. Этим способом изготовили 3 образца, высота каждого составила ≈ 4,5 мм.

На втором этапе в ту же матрицу поместили два образца, полученные из порошка СВМПЭ, между которыми вставили круглый перфорированный диск диаметром ≈ 60 мм, изготовленный из титанового листа толщиной 0,8 мм. Степень его перфорации составляла ≈ 40% при диаметре отверстий 2,6 мм. Далее повторили операции по изготовлению образцов методом ЦУП, начиная с нагрева матрицы с содержимым.

После этого готовый металлополимерный образец вновь поместили в матрицу, поверх него разместили поочередно металлическую вставку и образец из порошка СВМПЭ. Далее повторили операции по изготовлению образцов методом ЦУП, начиная с нагрева матрицы с содержимым.

На фото Фиг. 4 показан фрагмент полученного образца, а на фото Фиг. 5 - он же после механических воздействий. Расслоений в месте контакта вставок и СВМПЭ, а также во всем объеме образца не обнаружено. Это говорит о качественном соединении титановых пластин и СВМПЭ в объемном образце.

Таким образом, заявляемый способ изготовления металлополимерных образцов из порошка СВМПЭ позволяет дополнять уже готовые композиты новыми полимерными или металлическими деталями, что расширяет технологические возможности метода ЦУП.

Реферат

Изобретение относится к машиностроению и, в частности, к способу изготовления объемных металлополимерных образцов циклическим ударным прессованием (ЦУП) порошка сверхвысокомолекулярного полиэтилена (СВМПЭ). Описан способ изготовления объемного металлополимерного образца на основе порошка сверхвысокомолекулярного полиэтилена (СВМПЭ), включающий поочередно: засыпку, уплотнение порошка в матрице, размещение металлических вставок, нагрев, циклическое ударное прессование, охлаждение под постоянным давлением, извлечение образца из матрицы. При этом после получения двух и более металлополимерных и полимерных образцов их собирают в пакет в матрице, добавляя между ними металлические вставки, матрицу нагревают до 120-190°С, производят циклическое ударное прессование в течение 1-10 минут, охлаждают до температуры, позволяющей извлечь спакетированный металлополимерный образец, но не превышающей 50°С. Технический результат – обеспечение способа, позволяющего дополнять уже готовые композиты новыми полимерными или металлическими деталями, что расширяет технологические возможности метода циклического ударного прессования (ЦУП). 3 з.п. ф-лы, 5 ил., 1 пр.

Комментарии