Антивибрационная резиновая композиция, сшитая антивибрационная резиновая композиция и антивибрационная резина - RU2579577C2

Код документа: RU2579577C2

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к антивибрационной резиновой композиции, сшитой антивибрационной резиновой композиции и антивибрационной резине (каждая из которых далее также упоминается как виброизоляционная резиновая композиция, сшитая виброизоляционная резиновая композиция и виброизоляционная резина соответственно). В частности, настоящее изобретение относится к виброизоляционной резиновой композиции и сшитой виброизоляционной резиновой композиции, антивибрационной резине, которые имеют превосходное низкое отношение динамического модуля к статическому модулю, обладают усталостной прочностью при растяжении, низкотемпературными характеристиками и технологичностью.

Уровень техники

Обычно в целях повышения комфорта пассажиров транспортных средств, таких как автомобили, различные попытки были предприняты по ограничению проникновения вибрации или шума в кузов транспортного средства путем размещения различных изоляторов вибрации на тех деталях, которые могут выступать в качестве источников вибрации и шума.

Например, в зависимости от двигателя, который является основным источником вибрации и шума, виброизолирующая резина была использована для таких деталей, как демпфер крутильных колебаний и опора двигателя, чтобы, таким образом, поглощать вибрацию во время работы двигателя, ограничивать проникновение вибрации или шума в кузов и распространение шума в окружающую среду.

Что касается основных свойств, для такой виброизоляционной резины требуется прочность, характерная для опоры узлов большой массы, таких как двигатель, и виброизоляционные свойства для поглощения и подавления вибрации. Кроме того, виброизоляционная резина для использования в среде с высокой температуры, такой как моторный отсек, должна иметь не только низкое отношение динамического модуля к статическому модулю и отличные виброизоляционные характеристики, но и высокую термостойкость, озоностойкость и остаточную деформация сжатия. В частности, температура в моторном отсеке имеет тенденцию к увеличению в последние годы наряду с высокой мощностью двигателя и уменьшением пространства моторного отсека за счет увеличения внутреннего пространства транспортного средства. Следовательно, виброизоляционная резина для использования в автомобилях должна соответствовать жестким требованиям к термостойкости и т.п.

Кроме того, автомобили также используются в северных широтах, и, таким образом виброизоляционная резина для использования в автомобилях должна иметь низкотемпературные характеристики, в дополнение к вышеуказанным свойствам.

Чтобы придать виброизоляционной резине такие превосходные свойства в полном объеме, были проведены активные исследования резиновой композиции виброизоляционной резины и систем сшивки и других добавок, которые должны быть включены в заданном количестве, и поэтому поданы несколько патентных заявок. В некоторых из этих многочисленных патентных заявок активно используются бисмалеимидные соединение в усовершенствованной системе сшивке.

Например, патентный документ 1 раскрывает резиновую композицию, включающую каучуковый компонент смешанный с серой, бисмалеимидом и определенной газовой сажей, таким образом, чтобы иметь отличную термостойкость, низкое отношение динамического модуля к статическому модулю и т.п.

Кроме того, патентный документ 2 раскрывает использование бисмалеимидного соединения и тиазола в качестве ускорителя вулканизации, что обеспечивает получение резиновой композиции с превосходными термостойкостью, низким отношением динамического модуля к статическому модулю и прочностью.

Однако резиновые композиции PTL 1 и PTL 2 все еще немного уступают по низкому отношению динамического модуля к статическому модулю, усталостной прочности при растяжении, и низкотемпературным характеристикам, хотя обе обладают достаточно хорошей термостойкостью и низким отношением динамического модуля к статическому модулю. Кроме того, в целях сохранения упругих свойств, крайне необходимых для виброизоляционной резины для подавления степени изменения модуля к минимуму, а также для дополнительного улучшения термостойкости.

В связи с этим, были предприняты попытки снизить отношение динамического модуля к статическому модулю, и для улучшения усталостной прочности при растяжении и низкотемпературных характеристик путем включения серы в качестве агента вулканизации, определенного соединения серы, и бисмалеимидное соединение. Например, патентный документ 3 раскрывает виброизоляционную резиновую композицию, содержащую: серу в количестве не более 0,5 частей масс.; серосодержащее соединение определенной структурой в количестве 0,5-2 частей масс.; и бисмалеимидное соединение в количестве 0,5-3 частей масс., каждое соединение в пересчете на 100 частей масс. диенового каучука.

Перечень ссылок

Патентная литература

RTL1: JP H03-258840

RTL 2: JP 2005-194501

RTL 3: JP 2010-254872

Раскрытие изобретения

Техническая задача, решаемая настоящим изобретением

Виброизоляционная резина, полученная по технологии RTL 3, мая достичь в определенной степени низкого отношения динамического модуля к статическому модулю, усталостной прочности при растяжении и низкотемпературными. Однако дальнейшее улучшение было желательно с точки зрения усталостной прочности при растяжении.

Соответственно, настоящее изобретение было создано для решения вышеуказанных проблем, и, в частности, имеет целью получение виброизоляционной резиновой композиции и сшитой виброизоляционной резиновой композиции, которые оптимизированы по химическим компонентам так, чтобы иметь отличные низкое отношение динамического модуля к статическому модулю, усталостную прочность при растяжении, низкотемпературные характеристики и технологичность, а также для создания виброизоляционной резины с использованием виброизоляционной резиновой композиции и сшитой виброизоляционной резиновой композиции, у каждой из которых превосходные низкотемпературные характеристики и технологичность.

Решение проблемы

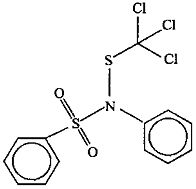

В результате интенсивных исследований для решения вышеуказанных проблем, авторы настоящего изобретения обнаружили следующее, и осуществили настоящее изобретение. То есть виброизоляционная резиновая композиция может содержать бисмалеимидные соединение в качестве вулканизирующего агента и N-фенил-N-(трихлорметилтио)бензолсульфонамид, которые дают синергетический эффект улучшения полученной резиновой композиции в плане низкого отношения динамического модуля к статическому модулю, устойчивости к разрушению, термостойкости и долговечность в целом. Кроме того, каучуковый компонент может содержать сополимер сопряженное диеновое соединение/несопряженный олефин для улучшения усталостной прочности при растяжении полученной резиновой композиции.

Настоящее изобретение было выполнено на основе вышеуказанных результатов, и его основные признаки следующие:

(1) виброизоляционная резиновая композиция, включающая: каучуковый компонент, имеющий сополимер сопряженное диеновое соединение/несопряженный олефин и полимер на основе несопряженного диена; вулканизирующий агент, имеющий бисмалеимидное соединение; и N-фенил-N(трихлорметилтио)бензолсульфонамид.

(2) Виброизоляционная резиновая композиция по п. (1), в котором содержится 1,0-5,0 частей масс. бисмалеимидного соединения на 100 частей масс. каучукового компонента и 0,2-4 частей масс. N-фенил-N-(трихлорметилтио)бензолсульфонамида на 100 частей масс. каучукового компонента.

(3) Виброизоляционная резиновая композиция по п. (1), дополнительно содержит 0,2-1,0 частей масс. серы на 100 частей масс. каучукового компонента.

(4) Виброизоляционная резиновая композиция по п. (1), в которой содержание цис-1,4 связей сополимер сопряженное диеновое соединение/несопряженный олефин составляет 50% или более в фрагменте, полученном из соединения сопряженного диена.

(5) Виброизоляционная резиновая композиция по п. (1), в которой среднемассовая молекулярная масса сополимера сопряженное диеновое соединение/несопряженный олефин относительно полистирола составляет 10000-10000000.

(6) Виброизоляционная резиновая композиция по п. (1), в которой молекулярно-массовое распределение (Mw/Mn) сополимера сопряженное диеновое соединение/несопряженный олефин равно 10 или менее.

(7) Виброизоляционная резиновая композиция по п. (1), в которой содержание сополимера сопряженное диеновое соединение/несопряженный олефин составляет 10-90 частей масс. на 100 частей масс. каучукового компонента.

(8) Виброизоляционная резиновая композиция по п. (1), в которой несопряженный олефин является ациклический олефин.

(9) Виброизоляционная резиновая композиция по п. (1), в которой несопряженный олефин имеет от 2-10 атомов углерода.

(10) Виброизоляционная резиновая композиция по п. (8) или (9), в которой несопряженный олефин является, по меньшей мере, одним соединение, выбранным из группы, состоящей из этилена, пропилена и 1-бутена.

(11) Виброизоляционная резиновая композиция по п. (10), в которой несопряженный олефин является этиленом.

(12) Виброизоляционная резиновая композиция по п. 1, в которой полимер на основе сопряженного диена является, по меньшей мере, одним, выбранным из натурального каучука, бутадиенового каучука, стирол-бутадиенового каучука и полихлоропрена.

(13) Сшитая виброизоляционная резиновая композиция, полученная сшивкой виброизоляционной резиновой композиции по п. (1).

(14) Виброизоляционная резина, в которой используется виброизоляционная резиновая композиция по п. (1) или сшитая виброизоляционная резиновая композиция по п. (13).

Положительный эффект изобретения

В соответствии с настоящим изобретением может быть изготовлена виброизоляционная резиновая композиция и сшитая виброизоляционная резиновая композиция, которые обладают превосходными низким отношением динамического модуля к статическому модулю, усталостной прочностью при растяжении, низкотемпературными характеристиками и технологичностью, а также виброизоляционная резина с использованием виброизоляционной резиновой композиции и сшитой виброизоляционной резиновой композиции с превосходными низкотемпературными характеристиками и технологичностью.

Описание осуществлений

Виброизоляционная резиновая композиция

Виброизоляционная резиновая композиция в соответствии с настоящим изобретением содержит: каучуковый компонент, состоящий из сополимера сопряженное диеновое соединение/несопряженный олефин, а также полимера на основе сопряженного диена; вулканизирующий агент, имеющий бисмалеимидное соединение; и N-фенил-N(трихлорметилтио)бензолсульфонамид.

Каучуковый компонент

Каучуковый компонент образующий виброизоляционную резиновую композицию настоящего изобретения, имеет сополимер сопряженное диеновое соединение/несопряженный олефин, и сопряженное диеновое соединение.

- Сополимер сопряженное диеновое соединение/несопряженный олефин

Когда сополимер сопряженное диеновое соединение/несопряженный олефин включен в каучуковый компонент, компонент несопряженного олефина в сополимере сопряженное диеновое соединение/несопряженный олефин способствует приданию полученной резиновой композиции превосходного низкого отношения динамического модуля к статическому модулю.

Здесь сополимер сопряженное диеновое соединение/несопряженный олефин относится к сополимеру, состоящему из сопряженного диенового соединения и несопряженного олефина, который содержит несопряженный олефин в виде мономерного звена компонента сополимера.

Содержание фрагмента, полученного из сопряженного диенового соединения, конкретно не ограничено и может быть выбрано соответствующим образом в зависимости от предполагаемого использования, которое предпочтительно составляет 30-80% мол. по следующим причинам.

То есть, когда содержание фрагмента, полученного из сопряженного диенового соединения в сополимере сопряженное диеновое соединение/несопряженный олефин, составляет 30% мол. или более может быть улучшено отношение динамического модуля к статическому модулю и может быть обеспечена достаточная технологичность, в то время как содержание 80% мол. или менее увеличивает долю несопряженного олефина, чтобы улучшить усталостную прочность при растяжении.

В то же время содержание фрагмента, полученного из несопряженного олефина в сополимере сопряженное диеновое соединение/несопряженный олефин, конкретно не ограничено и может быть выбрано соответствующим образом в зависимости от предполагаемого использования.

Например, с целью обеспечения атмосферостойкости и трещиностойкости содержание фрагмента, полученного из несопряженного олефина может предпочтительно составлять 20-70% мол. по следующим причинам. Когда содержание фрагмента, полученного из несопряженного олефина в сополимере сопряженное диеновое соединение/несопряженный олефин составляет 20% мол. или более, может быть улучшена усталостная прочность при растяжении, а содержание 70% мол. или менее позволяет улучшить технологичность в каучуковом компоненте.

Содержание 1,4-цис связи во фрагменте, полученном из сопряженного диенового соединения в сополимере сопряженное диеновое соединение/несопряженный олефин, особенно не ограничено и может быть выбрано в зависимости от предполагаемого использования. Однако содержание 1,4-цис связи предпочтительно может составлять 50% или более.

Когда фрагмент, полученный из сопряженного диенового соединения, содержит 1,4-цис связей 50% или более, можно сохранять низкую температуру стеклования (Tg), что может улучшить физические свойства, такие как отношение динамического модуля к статическому модулю, усталостная прочность при растяжении и износостойкость.

Кроме того, количество цис-1,4-связей в фрагменте, полученном из сопряженного диенового соединения, может составлять более 92%, чтобы тем самым обеспечить улучшение отношения динамического модуля к статическому модулю, усталостной прочности при растяжении, атмосферостойкости и термостойкости; количество может составлять 95% или более для дальнейшего улучшения отношения динамического модуля к статическому модулю, усталостной прочности при растяжении, атмосферостойкости и термостойкости.

Следует отметить, что количество 1,4-цис связей относится к количеству во фрагменте, полученному из сопряженного диенового соединения, и их не следует рассматривать как долю всего сополимера.

Между тем несопряженный олефин, используемый в качестве мономера в сополимере сопряженное диеновое соединение/несопряженный олефин, относится к несопряженному олефину за исключением сопряженного диенового соединения, и использование несопряженного олефина позволяет обеспечить превосходную термостойкость, понижая долю количества двойных связей в основной цепи сополимера, и кристалличность для повышения степени свободы при разработке в качестве эластомера. Кроме того, ациклический олефин является предпочтительным в качестве несопряженного олефина. Кроме того, несопряженный олефин предпочтительно имеет 2-10 атомов углерода.

Таким образом, предпочтительные примеры несопряженного олефина включает α-олефины, таких как: этилен; пропилен; 1-бутен; 1-пентен; 1-гексен; 1-гептен; и 1-октен, этилен, пропилен и 1-бутен является более предпочтительными и этилен является особенно предпочтительным. Здесь несопряженный олефин не включает стирол. α-Олефин имеет двойную связь в α положении олефина, и, таким образом, может быть эффективно сополимеризован с сопряженным диеном. Вышеприведенные примеры несопряженного олефина могут быть использованы отдельно или в комбинации двух или более. Здесь олефин относится к соединению, содержащему алифатический ненасыщенный углеводород, имеющий одну или несколько двойных связей углерод-углерод.

Кроме того, сополимер обладает фиксированной кристалличностью, когда включает блок-фрагмент, состоящий из мономерных звеньев несопряженного олефина, и, таким образом, обладает превосходными механическими свойствами, такими как прочность на разрыв.

Следует отметить, что сопряженное диеновое соединение, используемое в качестве мономера в сополимере сопряженное диеновое соединение/несопряженный олефин, может предпочтительно иметь 4-12 атомов углерода. Конкретные примеры сопряженного диенового соединения могут включать: 1,3-бутадиен, изопрен, 1,3-пентадиен и 2,3-диметилбутадиен, предпочтительными являются 1,3-бутадиен и изопрен. Вышеприведенные примеры сопряженного диенового соединения могут быть использованы по отдельности или в комбинации из двух или нескольких.

Следует отметить, что любой из конкретных вышеуказанных примеров сопряженного диенового соединения аналогично может быть использован для получения сополимера настоящего изобретения по тому же механизму.

Среднемассовая молекулярная масса (Mw) сополимера сопряженное диеновое соединение/несопряженный олефин может быть особо не ограниченной, не вызывая проблему низкой молекулярной массы. В свете применения в материале полимерной матрицы среднемассовая молекулярная масса (Mw) сополимера относительно полистирола предпочтительно составляет 10000-10000000, более предпочтительно 10000-1000000 и наиболее предпочтительно 50000-600000. Mw, превышающая 10000000, приводит к возможному ухудшению формуемости.

Кроме того, молекулярно-массовое распределение (Mw/Mn) сополимера сопряженное диеновое соединение/несопряженный олефин предпочтительно составляет 10 или менее и более предпочтительно 6 или менее, молекулярно-массовое распределение представлено отношением среднемассовой молекулярной массы (Mw) и среднечисленной молекулярной массой (Mn). В противном случае, молекулярно-массовое распределение более 10 делает физические свойства неоднородными.

В описании среднемассовая молекулярная масса и молекулярно-массовое распределение могут быть определены с помощью гель-проникающей хроматографии (ГПХ) с использованием полистирола в качестве стандартна.

Содержание фрагментов 1,2 аддукта (включая фрагменты 3,4 аддукта) сопряженного диенового соединения во фрагменте, полученном из сопряженного диенового соединения, в сополимере сопряженное диеновое соединение/несопряженный олефин особенно не ограничено и может быть выбрано соответствующим образом в зависимости от предполагаемого использования, которое предпочтительно составляет 5% или менее, более предпочтительно 3% или менее и наиболее предпочтительно 2,5% или менее.

Когда содержание фрагментов 1,2 аддукта (включая фрагменты 3,4 аддукта) в сопряженном диеновом соединении во фрагменте, полученном из сопряженного диенового соединения в сополимере сопряженное диеновое соединение/несопряженный олефин, равно 5% или менее, может быть дополнительно улучшена атмосферостойкость и усталостная прочность при растяжении сополимера. Между тем, когда содержание фрагментов 1,2 аддукта (включая фрагменты 3,4 аддукта) в сопряженном диеновом соединении во фрагменте, полученном из сопряженного диенового соединения в сополимере сопряженное диеновое соединение/несопряженный олефин равно 2,5% или менее, может быть дополнительно улучшена атмосферостойкость и усталостная прочность при растяжении сополимера.

Следует отметить, что содержание фрагментов 1,2 аддукта (включая фрагменты 3,4 аддукта) относится к количеству фрагмента, полученного из сопряженного диенового соединения, и его не следует рассматривать как долю всего сополимера. Кроме того, содержание фрагментов 1,2 аддукта (включая фрагменты 3,4 аддукта) сопряженного диенового соединения во фрагменте, полученном из сопряженного диенового соединения в сополимере сопряженное диеновое соединение/несопряженный олефин, равно содержанию 1,2 винильных связей, когда сопряженное диеновое соединение является бутадиеном.

Сополимер сопряженное диеновое соединение/несопряженный олефин может иметь цепочечную структуру, которая не является особенно ограниченной и может быть выбрана соответствующим образом в зависимости от предполагаемого использования. Сополимер сопряженное диеновое соединение/несопряженный олефин может включать, например, блок-сополимер, статистический сополимер, градиентный сополимер и чередующийся сополимер.

Блок-сополимер

Блок-сополимер имеет структуру, включающую одну из (A-B)x, A-(BA)x и B-(AB)x (здесь A представляет блок фрагмента, включающего мономерные звеньев несопряженного олефина, B представляет блок фрагмента, включающего мономерные звенья сопряженного диенового соединения, и x представляет целое число, равное, по меньшей мере, 1). Здесь блок-сополимер, включающий несколько структур (A-B) или (B-A), относится к мультиблочному сополимеру.

Когда сополимер сопряженное диеновое соединение/несопряженный олефин структурирован в виде блок-сополимера, блок фрагмента, включающего мономеры несопряженного олефина, обладает фиксированной кристалличностью и, следовательно, сополимер показывает отличные механические свойства, такие как прочность на разрыв.

Статистический сополимер

Когда сополимер сопряженное диеновое соединение/несопряженный олефин является статистическим сополимером, мономерные звенья несопряженного олефина расположены случайным образом и, таким образом сополимер не претерпевает фазового разделения, в результате чего температура кристаллизации фрагмента блока не может быть определена. Другими словами, можно ввести несопряженный олефин, имеющий свойство термостойкости или тому подобное, в основную цепь сополимера, чтобы тем самым улучшить термостойкость.

Градиентный сополимер

Градиентный сополимер относится к сополимеру, включающему и статистический сополимер и блок-сополимер, и сформированному из: фрагмента блока (также называемого блочной структурой), по меньшей мере, одного фрагмента блока, включающего звенья мономера сопряженного диенового соединения и фрагмента блока, включающего звенья мономера несопряженного олефина; и статистического фрагмента (также называемого разупорядоченной структурой), имеющего случайно расположенные звенья мономера сопряженного диенового соединения и несопряженного олефина.

Структура градиентного сополимера имеет непрерывное или дискретное распределение состава, включающего компонент сопряженного диенового соединения и компонент несопряженного олефина. В описании компонент несопряженного олефина предпочтительно имеет цепную структуру, которая включает большое число компонентов блока несопряженного олефина с короткой цепью (низкомолекулярного), без включения такого большого числа компонентов блока несопряженного олефина с длинной цепью (с высокой молекулярной массой).

Чередующийся сополимер

Чередующийся сополимер относится к сополимеру, включающему сопряженное диеновое соединение и несопряженный олефин, которые расположены попеременно (структура молекулярной цепи -ABABABAB-, где A представляет несопряженный олефин и B представляет сопряженное диеновое соединение).

В соответствии с настоящим изобретением, сополимер сопряженное диеновое соединение/несопряженный олефин является чередующимся сополимером, позволяющим достичь одновременно и гибкость и адгезивность. Сополимер предпочтительно может быть, по меньшей мере, одним, выбранным из блок-сополимера и градиентного сополимера.

Содержание сополимера сопряженный диен соединение/несопряженный олефин в 100 частей масс. каучукового компонента, может предпочтительно составлять 10-90 частей масс. и более предпочтительно 10-60 частей масс.

Когда содержание сополимера сопряженное диеновое соединение/несопряженный олефин составляет менее 10 частей масс., не могут быть получены искомые отношение динамического модуля к статическому модулю, низкотемпературные характеристики и усталостная прочность при растяжении. С другой стороны, содержание, превышающее 90 частей масс., может ухудшать обрабатываемость и стойкость к разрезанию.

- Способ изготовления сополимера сопряженное диеновое соединение/несопряженный олефин

Далее приведено описание способа изготовления вышеуказанного сополимера на основе несопряженного олефина. Однако способ изготовления, подробно описанный ниже, проиллюстрирован только в качестве примера.

Способ изготовления сополимера на основе несопряженного олефина предпочтительно включает стадию полимеризации несопряженного олефина и сопряженного диенового соединения в присутствии первой композиции катализатора полимеризации, второй композиции катализатора полимеризации или третьей композиции катализатора полимеризации, описанной ниже. Здесь в качестве способа полимеризации может быть использован произвольно выбранный способ, включающий полимеризацию в растворе, суспензионную полимеризацию, полимеризацию в массе в жидкой фазе, эмульсионную полимеризацию, полимеризацию в паровой фазе и твердофазную полимеризацию. Кроме того, в случае использования растворителя в реакции полимеризации, может быть использован любой растворитель, который является инертным в реакции полимеризации, и его примеры могут включать толуол, гексан, циклогексан и их композиции.

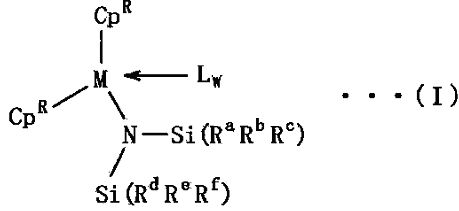

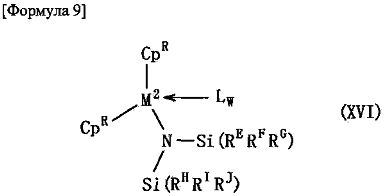

Первая композиция катализатора полимеризации

Вышеуказанная первая композиция катализатора полимеризации (далее также называемая как ′первая композиция катализатора полимеризации′) иллюстрируется в виде композиции катализатора полимеризации, включающей, по меньшей мере, один комплекс, выбранный из группы, состоящей из: металлоценового комплекса, представленного следующей общей формулой (I); металлоценового комплекса, представленного следующей общей формулой (II); и катионного полуметаллоценового комплекса, представленного следующей общей формулой (III):

(в формуле (I), M представляет лантанид, скандий или иттрий, CpR каждый независимо представляет собой незамещенную или замещенную инденильную группу; Ra-Rf каждый независимо представляет собой атом водорода или алкильную группу, имеющую 1-3 атомов углерода; L представляет собой нейтральное основание Льюиса; и w представляет собой целое число 0-3);

(в формуле (II), M представляет лантанид, скандий или иттрий, CpR каждый независимо представляет собой незамещенную или замещенную инденильную группу; X′ представляет собой атом водорода, атом галогена, алкоксигруппу, тиолатную группу, амидную группу, синильную группу или углеводородную группу, содержащую 1-20 атомов углерода, L представляет собой нейтральное основание Льюиса; и w представляет собой целое число от 0-3); и

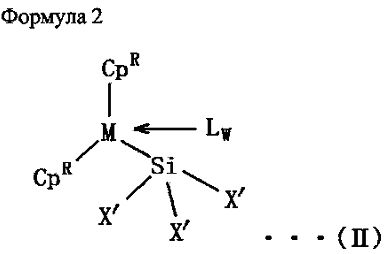

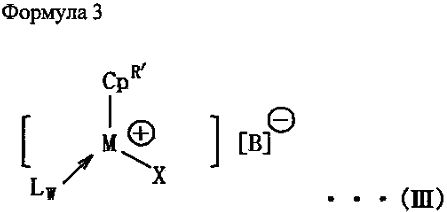

(в формуле (III), M представляет лантанид, скандий или иттрий, CpR каждый независимо представляет собой незамещенный или замещенный циклопентадиенил, инденил, флуоренил; X представляет собой атом водорода, атом галогена, алкоксигруппу, тиолатную группу, амидную группу, синильную группу или углеводородную группу, содержащую 1-20 атомов углерода, L представляет собой нейтральное основание Льюиса; w представляет собой целое число 0-3, и [B]- представляет некоординирующий анион).

Первая композиция катализатора полимеризации может дополнительно включать другой компонент, такой как сокатализатор, который содержится в общей композиции катализатора полимеризации, включающей металлоценовый комплекс. В описании металлоценовый комплекс является комплексным соединением, имеющим одну или несколько циклопентадиенильных групп или производных циклопентадиенильных групп, связанных с центральным металлом. В частности, металлоценовый комплекс может упоминаться как полуметаллоценовый комплекс, когда количество циклопентадиенильных групп или ее производных соединенных с центральным металлом является единицей.

В системе полимеризации концентрация комплекса, содержащегося в первой композиции катализатора полимеризации предпочтительно составляет 0,1-0,0001 моль/л.

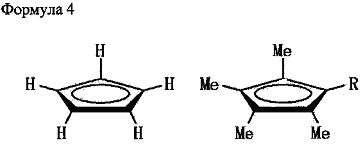

В металлоценовом комплексе, представленном выше общими формулами (I) и (II), CpR в формулах представляет незамещенную или замещенную инденильную группу. CpR, имеющий инденильное кольцо, в качестве основы структуры может быть представлен C9H7-xRx или C9H11-xRx. В описании x представляет целое число 0-7 или 0-11. Каждый R независимо предпочтительно означает гидрокарбильную группу или металлоидную группу. Гидрокарбильная группа предпочтительно имеет 1-20 атомов углерода, более предпочтительно 1-10 атомов углерода и наиболее предпочтительно 1-8 атомов углерода. Предпочтительные конкретные примеры гидрокарбильной группы включают метильную группу, этильную группу, фенильную группу и бензильную группу. С другой стороны, примеры металлоида в металлоидной группе включают гермил (Ge), станнил (Sn) и силил (Si). Кроме того, металлоидная группа предпочтительно имеет гидрокарбильную группу, которая подобна вышеописанной гидрокарбильной группе. Конкретные примеры металлоидной группы включают триметилсилильную группу. Конкретные примеры замещенной инденильной группы включают 2-фенилинденильную, 2-метилинденильную и 1-метил-2-фенилинденильную группу. Два CpR в общих формулах (I) и (II) могут быть одинаковыми или отличаться друг от друга.

В полуметаллоценовом катионном комплексе, представленном общей формулой (III),

в формулах представляет замещенный или незамещенный циклопентадиенил, инденил или флуоренил, причем замещенный или незамещенный инденил является предпочтительным.

(В формуле, R представляет атом водорода, метильную группу или этильную группу).

В общей формуле (III)

В общей формуле (III),

Центральный металл, представленный M в общих формулах (I), (II) и (III), представляет лантанид, скандий ил иттрий. Лантаниды включают 15 элементов с атомными номерами 57-71, и могут быть любым из них. Предпочтительные примеры центрального металла, представленного М, включают самарий (Sm), неодим (Nd), празеодим (Pr), гадолиний (Gd), церий (Ce), гольмий (Ho), скандий (Sc) и иттрий (Y).

Металлоценовый комплекс, представленный общей формулой (I), включает силиламидный лиганд, представленный [-N(SiR3)2]. Группы, представленные R(Ra-Rf в общей формуле (I)) в силиламидном лиганде, каждая независимо представляют атом водорода или алкильную группу, имеющую 1-3 атомов углерода, и предпочтительно, по меньшей мере, один из Ra-Rf представляет атом водорода. Катализатор может быть легко синтезирован, когда, по меньшей мере, один из Ra-Rf является атомом водорода и занимаемый объем вокруг кремния может быть снижен, чтобы тем самым обеспечить простое введение несопряженного олефина. Для этой же цели более предпочтительно, чтобы, по меньшей мере, один из Ra-Rf являлся атомом водорода, и, по меньшей мере, один из Rd-Rf являлся атомом водорода. Предпочтительной алкильной группой является метильная группа.

Металлоценовый комплекс, представленный общей формулой (II) включает синильный лиганд, представленный

В общей формуле (III), X представляет группу, выбранную из группы, состоящей из атома водорода, атома галогена, алкоксигруппы, тиолатной группы, амидной группы, силильной группы и углеводородной группы, содержащей 1-20 атомов углерода. В общей формуле (III), алкоксигруппа, представленная X, может быть любой алифатической алкоксигруппой, такой как метокси группа, этокси группа, пропокси группа, n-бутокси группа, изобутокси группа, втор-бутокси группа и трет-бутокси группа; и арилоксидной группой (ароматические алкокси группы), такие как фенокси группа, 2,6-ди-трет-бутилфенокси группа, 2,6-диизопропилфенокси группа, 2,6-динеопентилфенокси группа, 2-трет-бутил-6-изопропилфенокси группа, 2-трет-бутил-6-неопнтилфенокси группа и 2-изопропил-6-неопентилфенокси группы, предпочтительной является 2,6-ди-трет-бутилфенокси группа.

В общей формуле (III) тиолатная группа, представленная X, может быть любой из: алифатических тиолатных групп, таких как тиометокси группа, тиоэтокси группа, тиопропокси группа, тио-n-бутокси группа, тиоизобутокси группа, тио-втор-бутокси группа и тио-трет-бутокси группа; и арилтиолатных групп, таких как тиофенокси группа, 2,6-ди-трет-бутилтиофенокси группа, 2,6-диизопропилтиофенокси группа, 2,6-динеопентилтиофенокси группа, 2-трет-бутил-6-изопропилтиофенокси группа, 2-трет-бутил-6-тионеопентилфенокси группа, 2-изопропил-6-тионеопентилфенокси группа и 2,4,6-триизопропилтиофенокси группа, предпочтительной является 2,4,6-триизопропилтиофенокси группа.

В общей формуле (III), амидная группа, представленная X, может быть любой из: алифатических амидных групп, таких как диметиламидная группа, диэтиламидная группа и диизопропиламидная группа; ариламидных групп, таких как фениламидная группа, 2,6-ди-трет-бутилфениламидная группа, 2,6-диизопропилфениламидная группа, 2,6-динеопентилфениламидная группа, 2-трет-бутил-6-изопропилфениламидная группа, 2-трет-бутил-6-неопентилфениламидная группа, 2-изопропил-6-неопентилфениламидная группа и 2,4,6-три-трет-бутилфениламидная группа; и бис-триалкилсилиламидных групп, таких как бис-триметилсилиламидная группа, предпочтительной является бис-триметилсилиламидная группа.

В общей формуле (III) силильная группа, представленная X, может быть любой из триметилсилильной группы, трис(триметилсилил)силильной группы, бис(триметилсилил)метилсилильной группы, триметилсилил(диметил)силильной группы и триизопропилсилил(бистриметилсилил)силильной группы, предпочтительной является трис(триметилсилил)силильная группа.

В общей формуле (III) атом галогена, представленный X, может быть любым из атома фтора, атома хлора, атома брома и атома йода, предпочтительными являются атом хлора и атом йода. Конкретные примеры углеводородной группы, имеющей 1-20 атомов углерода, включают: линейные или разветвленные алифатические углеводородные группы, такие как метильная группа, этильная группа, n-пропильная группа, изопропильная группа, n-бутильная группа, изобутильная группа, втор-бутильная группа, трет-бутильная группа, неопентильная группа, гексильная группа и октильная группа; ароматические углеводородные группы, такие как фенильная группа, толильная группа и нафтильная группа; аралкильные группы, такие как бензильная группа; углеводородные группы, такие как триметилсилилметильная группа и бистриметилсилилметильная группа, каждая из которых содержит атом кремния, предпочтительными являются метильная группа, этильная группа, изобутильная группа, триметилсилилметильная группа и т.п. являются предпочтительными.

В общей формуле (III) предпочтительными в качестве X являются бистриметилсилиламидная группа и углеводородная группа, содержащая 1-20 атомов углерода.

В общей формуле (III), примеры некоординирующего аниона, представленного [B], включают анионы тетракоординированного бора. Примеры аниона тетракоординированного бора включают тетрафенилборат, тетракис(монофторфенил)борат, тетракис(дифторфенил)борат, тетракис(трифторфенил)борат, тетракис(тетрафторфенил)борат, тетракис(пентафторфенил)борат, тетракис(тетрафторметилфенил)борат, тетра(толил)борат, тетра(ксилил)борат, (трифенил, пентафторфенил)борат, [трис(пентафторфенил)фенил]борат, и тридекагидрид-7,8-дикарбаундекаборат, предпочтительным является тетракис(пентафторфенил)борат.

Металлоценовые комплексы, представленные общими формулами (I) и (II), и полуметаллоценовый катионный комплекс, представленный общей формулой (III), могут включать 0-3, предпочтительно 0-1 нейтральных оснований Льюиса, представленных L. Примеры нейтрального основания Льюиса L, включают тетрагидрофуран, диэтиловый эфир, диметиланилин, триметилфосфин, хлорид лития, нейтральные олефины и нейтральные диолефины. Когда в состав входит несколько нейтральных оснований Льюиса, представленных L, соответствующие L могут быть одинаковыми или отличаться друг от друга.

Металлоценовые комплексы, представленные общими формулами (I)-(II), и полуметаллоценовый катионный комплекс, представленный общей формулой (III), каждый из которых может присутствовать в виде мономера или в виде димера или мультимера, имеющего большее число мономеров.

Металлоценовый комплекс, представленный общей формулой (I), может быть получен, например, взаимодействием тригалогенидов лантанидов, скандия или иттрия в растворителе с солью инденила (например, соль калия или соль лития) и солью бис(триалкилсилил)амида (например, соль калия или соль лития). Температура реакции должна быть задана близкой к комнатной температуре и, таким образом, комплекс может быть приготовлен в мягких условиях. Кроме того, время реакции не ограничено, но от нескольких часов до нескольких десятков часов. Реакционный растворитель конкретно не ограничен, предпочтительным является растворитель, который растворяет исходный материал и продукт реакции, и, например, может быть использован толуол. Далее описан пример реакции получения комплекса, представленного общей формулой (I).

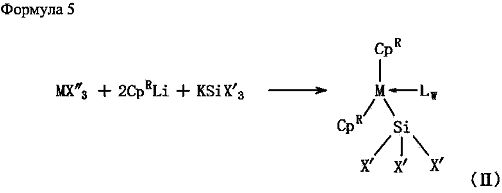

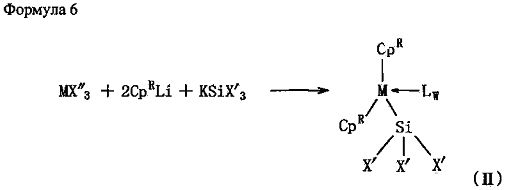

(В формуле (I) X″ представляет галогенид).

Металлоценовый комплекс, представленный общей формулой (II), может быть получен, например, взаимодействием тригалогенидов лантанидов, скандия или иттрия в растворителе с солью инденила (например, соль калия или соль лития) и солью силила (например, соль калия или соль лития). Температура реакции должна быть задана близкой к комнатной температуре и, таким образом, комплекс может быть приготовлен в мягких условиях. Кроме того, время реакции не ограничено, но от нескольких часов до нескольких десятков часов. Реакционный растворитель конкретно не ограничен, предпочтительным является растворитель, который растворяет исходный материал и продукт реакции, и, например, может быть использован толуол. Далее описан пример реакции получения комплекса, представленного общей формулой (II).

(В формуле (II) X″ представляет галогенид).

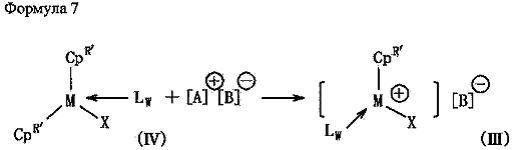

Полуметаллоценовый катионный комплекс, представленный общей формулой (III) может быть получен, например, следующей реакции:

В соединении, представленном общей формулой (IV): M представляет лантаниды, скандий или иттрий;

Примеры катиона, представленного [A]+, включают катион карбония, катион оксония, катион амина, катион фосфония, катион циклогептатриенила и катион ферроцения, содержащего переходный металл. Примеры катиона карбония включают катионы тризамещенного карбония, такие как катион трифенилкарбония и катион три(замещенный фенил)карбония. Конкретные примеры катиона три(замещенный фенил)карбония включают катион три(метилфенил)карбония. Примеры катиона амина включают: катионы триалкиламмония, такие как катион триметиламмония, катион триэтиламмония, катион трипропиламмония и катион трибутиламмония; катионы N,N-диалкиланилиния, такие как катион N,N-диметиланилиния, катион N,N-диэтиланилиния и катион N,N-2,4,6-пентаметиланилиния; и катионы диалкиламмония, такие как катион диизопропиламмония и катион дициклогексиламмония. Примеры катиона фосфония включают катионы триарилфосфония, такие как катион трифенилфосфония, катион три(метилфенил)фосфония и катион три(диметилфенил)фосфония. Среди этих катионов предпочтительными являются катионы N,N-диалкиланилиния или катионы карбония, и катионы N,N-диалкиланилиния являются особенно предпочтительными.

В общей формуле [A]+[B]-, представляющей ионное соединение, используемое в вышеуказанной реакции, является соединением, полученным комбинацией любых вышеописанных некоординирующих анионов и любых вышеописанных катионов. Предпочтительные примеры включают тетракис(пентафторфенил)борат N,N-диметиланилиния и тетракис(пентафторфенил)борат трифенилкарбония. Ионное соединение, представленное общей формулой [A]+[B]-, добавляют в количестве предпочтительно 0,1-10 молей и более предпочтительно около 1 моля на моль металлоценового комплекса. Когда полуметаллоценовый катионный комплекс, представленный общей формулой (III), используют в реакции полимеризации, полуметаллоценовый катионный комплекс, представленный общей формулой (III), может быть непосредственно введен в систему полимеризации или альтернативно соединение, представленное общей формулой (IV) и ионное соединение, представленное общей формулой [A]+[B]-, могут быть введены отдельно в систему полимеризации, чтобы таким образом сформировать в реакционной системе полуметаллоценовый катионный комплекс, представленный общей формулой (III). Кроме того, полуметаллоценовый катионный комплекс, представленный общей формулой (III), может быть сформирован в реакционной системе взаимодействием металлоценового комплекса, представленного общей формулой (I) или (II), и ионного соединения, представленного общей формулой [A]+[В]-.

Структуры металлоценового комплекса, представленного общей формулой (I) или (II), и полуметаллоценового катионного комплекса, представленного общей формулой (III), предпочтительно определяют с помощью рентгеноструктурной кристаллографии.

Сокатализатор, который может содержаться в первой композиции катализатора полимеризации, может быть произвольно выбран из компонентов, используемых в качестве сокатализатора относительно общей композиции катализатора полимеризации, содержащей металлоценовый комплекс. Предпочтительные примеры сокатализатора включают алюмоксаны, органические соединения алюминия и вышеуказанные ионные соединения. Эти сокатализаторы могут быть включены отдельно или в комбинации двух или большего числа.

Алюмоксан предпочтительно является алкилалюмоксаном. Примеры алкилалюмоксана включают метилалюмоксан (МАО) и модифицированные метилалюмоксаны. Кроме того, предпочтительные примеры модифицированного метилалюмоксана включают ММАО-3А (производства Tosoh Finechem Corporation). Содержание алюмоксана в первой композиции катализатора полимеризации в виде отношения элементов (Al/М) элементарного алюминия Al алюмоксана к центральному металлу M в металлоценовом комплексе предпочтительно составляет около 10-1000, более предпочтительно около 100.

С другой стороны, предпочтительный пример органических соединений алюминия может включать органическое соединение алюминия, представленное общей формулой AlRR′R″ (где R и R′ каждый независимо представляют C1-C10 углеводородную группу или атом водорода и R″ представляет C1-C10 углеводородную группу). Примеры органического соединения алюминия включают: триалкилалюминий; хлорид диалкилалюминия; дихлорид алкилалюминия; и гидрид диалкилалюминия, предпочтительным является триалкилалюминий. Кроме того, примеры триалкилалюминия включают триэтилалюминий и триизобутилалюминий. Содержание органического соединения алюминия в первой композиции катализатора полимеризации предпочтительно составляет 1-50 молей и более предпочтительно около 10 молей на моль металлоценового комплекса.

Кроме того, в первой композиции катализатора полимеризации металлоценовый комплекс, представленный общими формулами (I) и (II), и полуметаллоценовый комплекс, представленный общей формулой (III), может быть объединен с соответствующим сокатализатором, чтобы тем самым увеличить содержание цис-1,4-связей и молекулярной массы получаемого полимера.

Вторая композиция катализатора полимеризации

Далее описана вышеуказанная вторая композиция катализатора полимеризации (далее также называемая "вторая композиция катализатора полимеризации"). Предпочтительный пример второй композиции катализатора полимеризации может включать:

композицию катализатора полимеризации, включающую:

компонент (A): соединение редкоземельного элемента или реагент соединения редкоземельного элемента и основание Льюиса, без связи между редкоземельным элементом и углеродом; и

компонент (B), по меньшей мере, одно соединение, выбранное из группы, состоящей из: ионного соединения (B-1), состоящего из некоординирующего аниона и катиона; алюмоксана (B-2); и, по меньшей мере, один тип галогенсодержащего соединения (B-3) из кислот Льюиса, комплексного соединения галогенида металла и основания Льюиса, и органического соединения, содержащего активный галоген.

Когда вторая композиция катализатора полимеризации содержит, по меньшей мере, один вид ионного соединения (B-1) и галогенсодержащее соединение (B-3), композиция катализатора полимеризации дополнительно содержит:

компонент (C): металлоорганическое соединение, представленное следующей общей формулой (X):

(В формуле (X), Y является металлом, выбранным из 1 группы, 2 группы, 12 группы и 13 группы Периодической таблицы; R1 и R2 являются одинаковыми или различными углеводородными группами, каждая из которых имеет 1-10 атомов углерода, или атомом водорода, и R3 является углеводородной группой, содержащей 1-10 атомов углерода, в которой R3 может быть таким же или отличным от вышеуказанных R1 или R2, а равно 1 и b и c оба равны 0, когда Y является металлом, выбранным из 1 группы периодической таблицы, a и b равны 1 и с равно 0, когда Y является металлом, выбранным из 2 группы и 12 группы периодической таблицы, a, b и c все равны 1, когда Y является металлом, выбранным из 13 группы периодической таблицы).

Ионное соединение (B-1) и галогенсодержащее соединение (B-3) не имеют атомов углерода, вводимого в компонент (A), и, таким образом, компонент (C) становится необходимым в качестве источника вводимого углерода в компонент (A). Здесь, композиция катализатора полимеризации еще может включать компонент (C), даже если композиция катализатора полимеризации включает алюмоксан (B-2). Кроме того, вышеуказанная вторая композиция катализатора полимеризации может дополнительно включать другой компонент, такой как сокатализатор, который содержится в каталитической композиция полимеризации на основе общего соединения редкоземельного элемента.

В системе полимеризации концентрация компонента (A), содержащегося во второй композиции катализатора полимеризации предпочтительно составляет 0,1-0,0001 моль/л.

Компонент (A), содержащийся во второй композиции катализатора полимеризации, является соединением редкоземельного элемента или реагентом на основе соединения редкоземельного элемента и основанием Льюиса. Здесь соединение редкоземельного элемента или реагент на основе соединения редкоземельного элемента и основание Льюиса не имеют прямой связи, образованной между редкоземельным элементом и углеродом. Когда соединение редкоземельного элемента или реагент на его основе не имеют прямой связи, образованной между редкоземельным элементом и углеродом, полученное соединение является стабильным и простым в обращении. Здесь соединение редкоземельного элемента относится к соединению, содержащему лантанид, скандий или иттрий, лантаниды включают элементы с атомными номерами 57-71 Периодической таблицы. Конкретные примеры лантанидов включают лантан, церий, празеодим, неодим, прометий, самарий, европий, гадолиний, тербий, диспрозий, гольмий, эрбий, тулий, иттербий и лютеций. Вышеуказанные примеры компонента (A) могут быть включены отдельно или в комбинации двух или большего их числа.

Соединение редкоземельного элемента предпочтительно является солью или комплексным соединением двухвалентного или трехвалентного редкоземельного металла, и более предпочтительно соединением редкоземельного элемента, содержащим один или два вида лигандов, выбранных из атома водорода, атом галогена и остатка органического соединения. Кроме того, соединение редкоземельного элемента или реагент на основе соединения редкоземельного элемента и основание Льюиса представлены следующей общей формулой (XI) или (ХII):

(В формуле (XI) или (XII), M11 представляет собой лантанид, скандий, или иттрий; X11 каждый независимо представляет атом водорода, атом галогена, алкокси группу, тиолатную группу, амидную группу, силильную группу, остаток альдегида, остаток кетона, остаток карбоновой кислоты, остаток трикарбоновой кислоты или остаток фосфорного соединения; L11 представляет основание Льюиса, и w представляет 0-3).

Конкретные примеры группы (лиганда), формирующей связь с редкоземельным элементом соединения редкоземельного элемента, включают: атом водорода; алифатические алкокси группы, такие как метокси группа, этокси группа, пропокси группа, n-бутокси группа, изобутокси группа, втор-бутокси группа и трет-бутокси группа; фенокси группу, 2,6-ди-трет-бутилфенокси группу, 2,6-диизопропилфенокси группу, 2,6-динеопентилфенокси группу, 2-трет-бутил-6-изопропилфенокси группу, 2-трет-бутил-6-неопентилфенокси группу и 2-изопропил-6-неопентилфенокси группу; алифатические тиолатные группы, такие как тиометокси группа, тиоэтокси группа, тиопропокси группа, тио-n-бутокси группа, тиоизобутокси группа, тио-втор-бутокси группа и тио-трет-бутокси группа; арилтиолатные группы, такие как тиофенокси группа, 2,6-ди-трет-бутилтиофенокси группа, 2,6-диизопропилтиофенокси группа, 2,6-динеопентилтиофенокси группа, 2-трет-бутил-6-изопропилтиофенокси группа, 2-трет-бутил-6-тионеопентилфенокси группа, 2-изопропил-6-тионеопентилфенокси группа и 2,4,6-триизопропилтиофенокси группа; алифатические амидные группы, такие как диметиламидная группа, диэтиламидная группа, диизопропиламидная группа; ариламидные группы, такие как фениламидная группа, 2,6-ди-трет-бутилфениламидная группа, 2,6-диизопропилфениламидная группа, 2,6-динеопентилфениламидная группа, 2-трет-бутил-6-изопропилфениламидная группа, 2-трет-бутил-6-неопентилфениламидная группа, 2-изопропил-6-неопентилфениламидная группа и 2,4,6-трет-бутилфениламидная группа; бистриалкилсилиламидные группы, такие как бис-триметилсилиламидная группа; силильные группы, такие как триметилсиильная группа, трис(триметилсилил)силильная группа, бис(триметилсилил)метилсилильная группа, триметилсилил(диметил)силильная группа и триизопропилсилил(бистриметилсилил)силильная группа; атомы галогена, такие как атом фтора, атом хлора, атом брома и атом йода. Другие примеры могут включать: остатки альдегида, такого как салициловый альдегид, 2-гидрокси-1-нафтальдегид и 2-гидрокси-3-нафтальдегид; остатки гидроксифенона, такие как 2′-гидроксиацетофенон, 2′-гидроксибутирофенон и 2′-гидроксипропиофенон; остатки дикетона, такие как ацетилацетон, бензоилацетон, пропионилацетон, изобутилацетон, валерилацетон и этилацетилацетон; остатки карбоновой кислоты, такой как изовалериановая кислота, каприловая кислота, октановая кислота, лауриновая кислота, миристиновая кислота, пальмитиновая кислота, стеариновая кислота, изостеариновая кислота, олеиновая кислоты, линолевая кислота, циклопентанкарбоновая кислота, нафтеновая кислота, этилгексановая кислота, пивалиновая кислота, версатиковая кислота (торговое наименование продукта, изготовленного Shell Chemicals Japan Ltd., синтетическая кислота, состоящая из смеси изомеров C10 монокарбоновой кислоты), фенилуксусная кислота, бензойная кислота, 2-naphtoate acid, малеиновая кислота и янтарная кислота; остатки тиокарбоновых кислот, таких как гексантиовая кислота, 2,2-диметилбутантиовая кислота, декантиовая кислота и тиобензойная кислота; остатки сложного эфира фосфорной кислоты, такие как дибутилфосфорная кислота, дипентилфосфорная кислота, дигексилфосфорная кислота, дигептилфосфорная кислота, диоктилфосфорная кислота, (2-этилгексил)фосфорная кислота, бис(1-метилгептил)фосфорная кислота, дилаурилфосфорная кислота, диолеилфосфорная кислота, дифенилфосфорная кислота, бис(p-нонилфенил)фосфорная кислота, бис(полиэтиленгликоль-p-нонилфенил)фосфорная кислота, (бутил)(2-этилгексил)фосфорная кислота, (1-метилгептил)(2-этилгексил)фосфорная кислота и (2-этилгексил)(p-нонилфенил)фосфорная кислота; остатки эфира фосфоновой кислоты, такие как монобутиловый эфир 2-этилгексилфосфоновой кислоты, моно-2-этилгексиловый эфир 2-этилгексилфосфоновой кислоты, моно-2-этилгексиловый эфир фенилфосфоновой кислоты, моно-p-нонилфениловый эфир 2-этилгексилфосфоновой кислоты, моно-2-этилгексиловый эфир фосфоновой кислоты, моно-1-метилгептиловый эфир фосфоновой кислоты и моно-p-нонилфениловый эфир фосфоновой кислоты; остатки фосфиновой кислоты, такие как дибутилфосфиновая кислота, бис(2-этилгексил)фосфиновая кислота, бис(1-метилгептил)фосфиновая кислота, дилаурилфосфиновая кислота, диолеилфосфиновая кислота, дифенилфосфиновая кислоты, бис(p-нонилфенил)фосфиновая кислота, бутил(2-этилгексил)фосфиновая кислота, (2-этилгексил)(2-метилгексил)(1-метилгептил)фосфиновая кислота, (2-этилгексил)(p-нонилфенил)фосфиновая кислота, бутилфосфиновая кислота, 2-этилгексилфосфиновая кислота, 1-метилгептилфосфиновая кислота, олеилфосфиновая кислота, лаурилфосфиновая кислота, фенилфосфиновая кислота и p-нонилфенилфосфиновая кислота. Эти лиганды могут быть использованы по отдельности или в комбинации двух или нескольких из них.

Что касается компонента (A), используемого во второй композиции катализатора полимеризации, примеры основания Льюиса, взаимодействующие с соединением редкоземельного элемента, могут включать: тетрагидрофуран; диэтиловый эфир; диметиланилин; триметилфосфин; хлорид лития, нейтральные олефины и нейтральные диолефины. Здесь, в случае, когда соединение редкоземельного элемента вступает в реакцию с несколькими основаниями Льюиса (в случае, когда w означает 2 или 3, в формуле (XI) и (XII)), основания Льюиса L11 в каждой формуле могут быть одинаковыми или отличаться друг от друга.

Компонент (B), содержащийся во второй композиции катализатора полимеризации, является, по меньшей мере, одним соединением, выбранным из группы, состоящей из: ионного соединения (B-1); алюмоксана (B-2); и галогенсодержащего соединения (B-3). Общее содержание компонента (B) во второй композиции катализатора полимеризации предпочтительно составляет 0,1-50 молей на моль компонента (A).

Ионное соединение, представленное формулой (B-1), состоит из некоординирующего аниона и катиона и его пример включает: ионное соединение, которое реагирует с соединением редкоземельного элемента в качестве компонента (A), или с реагентом, полученным из основания Льюиса и соединения редкоземельного элемента для формирования катионного соединения переходного металла. Здесь, примеры некоординирующего аниона включают: тетрафенилборат, тетракис(монофторфенил)борат, тетракис(дифторфенил)борат, тетракис(трифторфенил)борат, тетракис(тетрафторфенил)борат, (пентафторфенил)борат, тетракис(тетрафторметилфенил)борат, тетра(толил)борат, тетра(ксилил)борат, (трифенилпентафторфенил)борат, [трис(пентафторфенил)фенил]борат и тридекагидрид-7,8-дикарбаундекаборат. Между тем, примеры катиона могут включать катион карбония, катион оксония, катион аммония, катион фосфония, катион циклогептатриенила и катион ферроцения, содержащего переходный металл. Конкретные примеры катиона карбония включают катионы тризамещенного карбония, такие как катион трифенилкарбония и катион три(замещенный фенил)карбония, и более конкретные примеры катиона три(замещенный фенил)карбония включают катион три(метилфенил)карбония и катион три(диметилфенил)карбония. Примеры катиона аммония включают: катионы триалкиламмония, такие как катион триметиламмония, катион триэтиламмония, катион трипропиламмония и катион трибутиламмония (такой как катион три(n-бутил)аммония); катионы N,N-диалкиланилиния, такие как атион N,N-диметиланилиния, катион N,N-диэтиланилиния и катион N,N-2,4,6-пентаметиланилиния; и катионы диалкиламмония, такие как катион диизопропиламмония и катион дициклогексиламмония. Конкретные примеры катиона фосфония включают катионы триарилфосфония, такие как катион трифенилфосфония, катион три(метилфенил)фосфония и катион три(диметилфенил)фосфония. Таким образом, ионное соединение предпочтительно может быть соединением, полученным комбинацией любого из вышеописанных некоординирующих анионов и любого из вышеописанных катионов. Их конкретные примеры предпочтительно включают тетракис(пентафторфенил)борат N,N-диметиланилиния и тетракис(пентафторфенил)борат трифенилкарбония. Эти ионные соединения могут быть включены отдельно или в комбинации двух или нескольких из них. Содержание ионного соединения во второй композиции катализатора полимеризации предпочтительно составляет 0,1-10 молей и более предпочтительно около 1 моля на моль компонента (A).

Алюмоксан, представленный (B-2), является соединением, полученным взаимодействием органического соединения алюминия с катализатором конденсации, и его примеры включают: алюмоксан цепочечного типа или циклический алюмоксан, оба, имеющие повторяющееся звено, представлены общей формулой (-Al(R′)O-) (где R′ представляет углеводородную группу, содержащую 1-10 атомов углерода, и может быть частично замещен атомом галогена и/или алкокси-группой, и степень полимеризации повторяющегося звена предпочтительно составляют, по меньшей мере 5, более предпочтительно, по меньшей мере, 10). Здесь конкретные примеры R′ включают метильную группу, этильную группу, пропильную группу и изобутильную группу, предпочтительной является метильная группа. Кроме того, примеры органического соединения алюминия, используемого в качестве исходного материала алюмоксана могут включать: триалкилалюминий, такой как триметилалюминий, триэтилалюминий, триизобутилалюминий и т.п.; и их смеси, особенно предпочтительным является триметилалюминий. Например, алюмоксан, полученный с использованием в качестве исходного материала смеси триметилалюминия и трибутилалюминия, может быть соответствующим образом использован. Содержание алюмоксана во второй композиции катализатора полимеризации составляет предпочтительно около 10-1000 в пересчете на отношение элементов (Al/М), алюминия Al алюмоксана к редкоземельному элементу M, образующему компонент (A). [0090] галогена соединения, представленного формулой (B-3) включает в себя по меньшей мере одно из: кислоты Льюиса; комплексное соединение галогенида металла и основания Льюиса; и органическое соединение, содержащее активный галоген, и способен вступать в реакцию с, например, редкоземельным элементом соединение в качестве компонента (A), или с реагентом, в результате основанием Льюиса и редкоземельный элемент соединения, так, чтобы образовать катионный соединение переходного металла, галогенированные соединения переходного металла, и соединение с дефицитом заряда в переходных металлов центра. Содержание галогена соединения во втором каталитической композиции для полимеризации составляет предпочтительно от 1-кратного мол - 5-кратного мол, по отношению к компоненту (A).

Галогенсодержащее соединение, представленное формулой (B-3), включает, по меньшей мере, одно соединение из: кислоты Льюиса; комплексного соединения галогенида металла и основания Льюиса; и органического соединения, содержащего активный галоген и способного вступать в реакцию, например, с соединением редкоземельного элемента в качестве компонента (A), или с реагентом, полученным из основания Льюиса и соединения редкоземельного элемента для формирования катионного соединения переходного металла, галогенированное соединение переходного металла, и соединение с дефицитом заряда центрального переходного металла. Содержание галогенсодержащего соединения во второй композиции катализатора полимеризации предпочтительно составляет 1-5 молей на моль компонента (A).

Примеры кислоты Льюиса могут включать: борсодержащее галогенсодержащее соединение, такое как B(C6F5)3 и алюминийсодержащее галогенсодержащее соединение, такое как Al(C6F5)3, и также может включать галогенсодержащее соединение, содержащее элемент III группы, IV группы, V группы, VI группы и VIII группы периодической таблицы. Их предпочтительные примеры включают галогенид алюминия или металлоорганический галогенид. Предпочтительные примеры галогена включают хлор и бром. Конкретные примеры кислоты Льюиса включают: дибромид метилалюминия; дихлорид метилалюминия; дибромид этилалюминия; дихлорид этилалюминия; дибромид бутилалюминия; дихлорид бутилалюминия; бромид диметилалюминия; хлорид диметилалюминия; бромид диэтилалюминия; хлорид диэтилалюминия; бромид дибутилалюминия; хлорид дибутиалюминия; сесквибромид метилалюминия; сесквихлорид метилалюминия; сесквибромид этилалюминия; сесквихлорид этилалюминия; дихлорид дибутилолова; трибромид алюминия; трихлорид сурьмы; пентахлорид сурьмы; трихлорид фосфора; пентахлорид фосфора; тетрахлорид олова; тетрахлорид титана; и гексахлорид вольфрама, особенно предпочтительными являются хлорид диэтилалюминия, сесквихлорид этилалюминия, дихлорид этилалюминия, бромид диэтилалюминия, сесквибромид этилалюминия и дибромид этилалюминия.

Предпочтительные примеры галогенида металла, образующего комплексное соединение галогенида металла и основания Льюиса, включают: хлорид бериллия, бромид бериллия; йодид бериллия; хлорид магния; бромид магния; йодид магния; хлорид кальция; бромид кальция; йодид кальция; хлорид бария; бромид бария; йодид бария; хлорид цинка; бромид цинка; йодид цинка; хлорид кадмия; бромид кадмия; йодид кадмия; хлорид ртути; бромид ртути; йодид ртути; хлорид марганца; бромид марганца; йодид марганца; хлорид рения; бромид рения; йодид рений; хлорид меди; бромид меди; йодид меди; хлорид серебра; бромид серебра; йодид серебра; хлорид золота; йодид золота; и бромид золота, более предпочтительными являются хлорид магния, хлорид кальция, хлорид бария, хлорид марганца, хлорид цинка и хлорид меди, особенно предпочтительными являются хлорид магния, хлорид марганца, хлорид цинка и хлорид меди.

Предпочтительные примеры основания Льюиса, образующего комплексное соединение галогенида металла и основания Льюиса, включают: соединения фосфора; карбонильное соединение; соединение азота; простой эфир; и спирт. Их конкретные примеры включают: трибутилфосфат; три-2-этилгексилфосфат; трифенилфосфат; трикрезилфосфат; триэтилфосфин; трибутилфосфин; трифенилфосфин; и диэтилфосфиноэтан; ацетилацетон; бензоилацетон; пропионитрилацетон; валерилацетон; этилацетилацетон; метилацетоацетат; этилацетоацетат; фенилацетоацетат; диметилмалонат; дифенилмалонат; уксусную кислоту; октановую кислоту; 2-этоксигексновую кислоту; олеиновую кислоту; стеариновую кислоту; бензойную кислоту; нафтеновую кислоту; версатиковую кислоту; триэтиламин; N,N-диметилацетамид; тетрагидрофуран; дифениловый эфир; 2-этилгексиловый спирт; олеиловый спирт; стеариловый спирт; фенол; бензиловый спирт; 1-деканол; и лауриловый спирт, более предпочтительными являются три-2-этилгексилфосфат, трикрезилфосфат; ацетилацетон, 2-этилгексановая кислота, версатиковая кислота, 2-этилгексиловый спирт; 1-деканол; и лауриловый спирт.

Основание Льюиса приводят о взаимодействие с галогенидом металла в соотношении 0,01-30 молей, предпочтительно 0,5-10 молей на 1 моль галогенида металла. Использование реагента, полученного в результате реакции с основанием Льюиса, может уменьшить остаточное содержание металла в полимере.

Пример органического соединения, содержащего активный галоген, включает бензилхлорида.

Компонент (C), содержащийся во второй композиции катализатора полимеризации ,является органическим соединением, представленным общей формулой (X):

(в формуле (Xa), Y является металлом, выбранным из 1 группы, 2 группы, 12 группы и 13 группы Периодической таблицы; R1 и R2 являются одинаковыми или различными углеводородными группами, каждая из которой имеет 1-10 атомов углерода, или атомом водорода; и R3 является углеводородной группой, содержащей 1-10 атомов углерода, в которой R3 может быть таким же или отличным от вышеуказанными R1 или R2, a равно 1 и b и c оба равны 0, когда Y является металлом, выбранным из 1 группы Периодической таблицы, a и b равны 1 и c равен 0, когда Y является металлом, выбранным из 2 группы и 12 группы Периодической таблицы, a, b, c все равны 1, когда Y является металлом, выбранным из 13 группы Периодической таблицы) и алюминийорганическое соединение предпочтительно представлено общей формулой (Xa):

(в формуле (Xa), R11 и R12 являются одинаковыми или различными углеводородными группами, каждая из которых имеет 1-10 атомов углерода, или атомом водорода; и R13 является углеводородной группой с 1-10 атомами углерода, в которой R13 могут быть таким же или отличным от вышеуказанных R11 или R12). Примеры алюминийорганического соединения общей формулы (X) включают: триметилалюминий, триэтилалюминий, три-n-пропилалюминий, триизопропилалюминий, три-n-бутилалюминий, триизобутилалюминий, три-трет-бутилалюминий, трифенилталюминий, тригексилалюминий, трициклогексилалюминий, триоктилалюминий; гидрид диэтилалюминия, гидрид ди-n-пропилалюминия, гидрид ди-n-бутилалюминия, гидрид диизобутилалюминия, гидрид дигексилалюминия, гидрид диизогекилалюминия, гидрид диоктилалюминия, гидрид диизооктилалюминия; дигидрид этилалюминия, дигидрид n-пропилалюминия, дигидрид изобутилалюминия, предпочтительными являются триэтилалюминий, триизобутилалюминий, гидрид диэтилалюминия и гидрид диизобутилалюминия. Алюминийорганические соединения в качестве компонента (C) могут быть включены отдельно или в комбинации из двух или более. Содержание алюминийорганического соединения во второй композиции катализатора полимеризации предпочтительно составляет 1-50 молей и более предпочтительно около 10 молей на моль компонента (A).

Далее, приведено описание структуры и характеристик соединений, которые входят в качестве катализатора полимеризации, во вторую композицию катализатора. Примеры катализатора полимеризации включают композитный катализатор на основе металлоцена для использования в полимеризации, которые представлены следующей формулой (A):

(в формуле (A), R каждый независимо представляет незамещенную или замещенную инденильную группу, R координирует M; M является лантанидом, скандием или иттрием; X каждый независимо представляет углеводородную группу, содержащую 1-20 атомов углерода, X является μ-координированным M и Q, Q представляет элемент 13 группы Периодической таблицы, Y, каждый независимо, представляет углеводородную группу, содержащую 1-20 атомов углерода, или атом водорода, Y координирован Q, a и b, каждый равен 2).

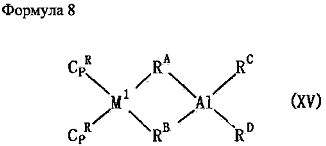

Предпочтительный пример композитного катализатора на основе металлоцена включает композитный катализатора на основе металлоцена, представленного следующей общей формулой (XV):

(В формуле (XV), M1 представляет лантанид, скандий или иттрий, CpR каждый независимо представляет незамещенную или замещенную инденильную группу; RA-RB каждый независимо представляет углеводородную группу, имеющую 1-20 атомов углерода, RA-RB μ-координирован M1 и Al, и RC и RD каждый независимо представляет углеводородную группу, имеющую 1-20 атомов углерода, или атом водорода).

Сополимер может быть получен с использованием этих композитных катализаторов на основе металлоцена. Кроме того, использование этих композитных катализаторов на основе металлоцена, таких как композитный катализатор на основе алюминия, например, может уменьшить или исключить количество алкилалюминия, который используется на стадии синтеза сополимера. В то же время, использование обычной каталитической системы требуется большое количество алкилалюминия, который используется для синтеза сополимера. Например, в традиционной каталитической системе требуется алкилалюминия, по меньшей мере, 10 эквивалентов по отношению к металлическому катализатору, в то время как композитное соединение на основе металлоцена настоящего изобретения может давать превосходный каталитический эффект за счет добавления всего около 5 эквивалентов алкилалюминия. μ-Координация относится к координации, которая формирует сшитую структуру.

В композитном катализаторе на основе металлоцена, металл, представленный M в формуле (A), является лантанидом, скандием или иттрием. Лантаниды включают 15 элементов с атомными номерами 57-71, и могут быть любым из них. Предпочтительные примеры металла, представленного М, включают самарий (Sm), неодим (Nd), празеодим (Pr), гадолиний (Gd), церий (Ce), гольмий (Ho), скандий (Sc), и иттрий (Y).

В формуле (A), R каждый независимо представляет незамещенный или замещенный инденил, R координирует металл M. Конкретные примеры замещенной инденильной группы включают 1,2,3-триметилинденильную группу, гептаметилинденильную группу, и 1,2,4,5,6,7-гексаметилнденильную группу.

В формуле (A), Q представляет элемент 13 группой Периодической таблицы. Конкретные примеры включают: бор, алюминий, галлий, индий и таллий.

В формуле (A), X независимо представляет углеводородную группу, содержащую 1-20 атомов углерода, X μ-координирует M и Q. Здесь, примеры углеводородной группы, имеющей 1-20 атомов углерода, включают: метильную группу, этильную группу, пропильную группу, бутильную группу, пентильную группу, гексильную группу, гептильную группу, октильную группу, децильную группу, додецильную группу, тридецильную группу, тетрадецильную группу, пентадецильную группу, гексадецильную группу, гептадецильную группу и стеарильную группу. Здесь μ-координация относится к типу координации, формирующему сшитую структуру.

В формуле (A), Y каждый независимо представляет углеводородную группу, содержащую 1-20 атомов углерода, или атом водорода, Y координирует Q. Здесь примеры углеводородной группы, имеющей 1-20 атомов углерода, включают метильную группу, этильную группу, пропильную группу, бутильную группу, пентильную группу, гексильную группу, гептильную группу, октильную группу, децильную группу, додецильную группу, тридецильную группу, тетрадецильную группу, пентадецильную группу, гексадецильную группу, гептадецильную группу и стеарильную группу.

В формуле (XV), металл, представленный M1, является лантанидом, скандием или иттрием. Лантаниды включают 15 элементов с атомными номерами 57-71, и могут быть любым из них. Предпочтительные примеры металла, представленного M1, включает самарий (Sm), неодим (Nd), празеодим (Pr), гадолиний (Gd), церий (Ce), гольмий (Ho), скандий (Sc) и иттрий (Y).

В формуле (XV) CpR представляет незамещенный или замещенный инденил. CpR, имеющий инденильное кольцо в качестве основной структуры, может быть представлен C9H7-xRx или C9H11-xRx. Здесь, X представляет целое число 0-7 или 0-11. R каждый независимо предпочтительно обозначает гидрокарбильную группу или металлоидную группу. Гидрокарбильная группа предпочтительно имеет 1-20 атомов углерода, более предпочтительно 1-10 атомов углерода и наиболее предпочтительно 1-8 атомов углерода. Конкретные примеры гидрокарбильной группы соответственно включают метильную группу, этильную группу, фенильную группу и бензильную группу. Между тем, примеры металлоида в металлоидной группе включают гермил (Ge), станнил (Sn) и силил (Si). Кроме того, металлоидная группа предпочтительно имеет гидрокарбильную группу, которая подобна вышеописанной гидрокарбильной группе. Конкретным примером металлоидной группы является триметилсилильная группа.

Конкретные примеры замещенной инденильной группы включают 2-фенилинденильную и 2-метилинденильную группу. Два CpR в формуле (XV) могут быть одинаковыми или отличаться друг от друга.

В формуле (XV), RA и RB каждый независимо представляет углеводородную группу, имеющую 1-20 атомов углерода, RA и RB μ-координированы M1 и Al. Здесь примеры углеводородной группы, имеющей 1-20 атомов углерода, включают: метильную группу, этильную группу, пропильную группу, бутильную группу, пентильную группу, гексильную группу, гептильную группу, октильную группу, децильную группу, додецильную группу, тридецильную группу, тетрадецильную группу, пентадецильную группу, гексадецильную группу, гептадецильную группу и стеарильную группу. Здесь μ-координации относится к типу координации, формирующему сшитую структуру.

В формуле (XV), RC и RD каждый независимо представляет углеводородную группу, имеющую 1-20 атомов углерода, или атом водорода. Здесь примеры углеводородной группы, имеющей 1-20 атомов углерода, включают: метильную группу, этильную группу, пропильную группу, бутильную группу, пентильную группу, гексильную группу, гептильную группу, октильную группу, децильную группу, додецильную группу, тридецильную группу, тетрадецильную группу, пентадецильную группу, гексадецильную группу, гептадецильную группу и стеарильную группу.

Композитный катализатор на основе металлоцена может быть получен, например, взаимодействием с алюминийорганическим соединением, представленным AlRKRLRM в растворителе, металлоценового комплекса, представленного следующей формулой (XVI):

(в формуле (XVI), M2 представляет лантанид, скандий или иттрий; CpR каждый независимо представляет незамещенную или замещенную инденильную группу; RE-RJ независимо представляют атом водорода или алкильную группу, имеющую 1-3 атомов углерода; L представляет нейтральное основание Льюиса; и w представляет целое число 0-3). Реакцию можно проводить при температуре, близкой к комнатной температуре, и таким образом композитный катализатор на основе металлоцена может быть получен в мягких условиях. Время реакции не ограничено и может составлять от около нескольких часов до нескольких десятков часов. Используемый в реакции растворитель конкретно не ограничен, и предпочтительно может быть использован любой растворитель, включая, например, толуол и гексан, которые способны растворять исходный материал и продукт. Структура композитного катализатора на основе металлоцена предпочтительно может быть определена с помощью1H-ЯМР и рентгеноструктурной кристаллографии.

В металлоценовом комплексе, представленном формулой (XVI), CpR представляет незамещенный или замещенный инденил или замещенную инденильную группу, и является такой же как CpR, определенный в формуле (XV). Кроме того, металл представленный M2 в формуле (XVI) является лантанидом, скандием или иттрием и является тем же, металлом, что представлен M1 в формуле (XV).

Металлоценовый комплекс, представленный формулой (XVI), включает силиламидный лиганд, представленный [-N(SiR3)2]. Группы, представленные R (RE-RJ) в силиламидном лиганде, каждая независимо представляют атом водорода или алкильную группу, имеющую 1-3 атомов углерода, и предпочтительно, по меньшей мере, один из RE-RJ представляет атом водорода. Катализатор легко может быть синтезирован, по меньшей мере, с одним из RE-RJ, представляющим атом водорода. Кроме того, метильная группа является предпочтительной в качестве алкильной группы.

Металлоценовый комплекс, представленный общей формулой (XVI), дополнительно включает 0-3, предпочтительно 0-1 нейтральных оснований Льюиса, представленных L. Примеры нейтрального основания Льюиса L включают тетрагидрофуран, диэтиловый эфир, диметиланилин, триметилфосфин, хлорид лития, нейтральные олефины и нейтральные диолефины. Когда несколько нейтральных оснований Льюиса, представленных L, включены в комплекс, соответствующие L могут быть одинаковыми или отличаться друг от друга.

Металлоценовый комплекс, представленный общей формулой (XVI), может присутствовать в виде мономера или в виде димера или мультимера, имеющего большее число мономеров.

Между тем, алюминийорганическое соединение, используемое для получения композитного катализатора на основе металлоцена, представлено AlRKRLRM, где RK и RL каждый независимо представляют одновалентную углеводородную группу, имеющую 1-20 атомов углерода, или атом водорода, и RM представляет одновалентную углеводородную группу, имеющую 1-20 атомов углерода, в которой RM может быть одинаковым с или отличным от вышеописанных RK и RL. Примеры одновалентной углеводородной группы, имеющей от 1-20 атомов углерода, включают: метильную группу, этильную группу, пропильную группу, бутильную группу, пентильную группу, гексильную группу, гептильную группу, октильную группу, децильную группу, додецильную группу, тридецильную группу, тетрадецильную группу, пентадецильную группу, гексадецильную группу, гептадецильну группу и стеарильную группу.

Конкретные примеры алюминийорганического соединения включают триметалалюминий, триэтилалюминий, три-n-пропилалюминий, триизопропилалюминий, три-n-буталалюминий, триизобутилалюминий, три-трет-бутилалюминий, трипентилалюминий, тригексилалюминий, трициклогексилалюминий, триоктилалюминий; гидрид диэтилалюминия, гидрид ди-n-пропилалюминия, гидрид ди-n-бутилалюминия, гидрид диизобутилалюминия, гидрид дигексилалюминия; гидрид диизогексилалюминия, гидрид диоктилалюминия, гидрид диизооктилалюминия; дигидрид эталалюминяй, дигидрид n-пропилалюминия и дигидрид изобутилалюминия предпочтительными являются триэтилалюминий, триизобутилалюминий, гидрид, диэтилалюминия и гидрид диизобутилалюминия. Эти алюминийорганические соединения могут быть включены отдельно или в комбинации из двух или более. Содержание алюминийорганического соединения, используемого для получения композитного катализатора на основе металлоцена предпочтительно составляет 1-50 молей и более предпочтительно около 10 молей на моль металлоценового комплекса.

Третья композиция катализатора полимеризации

Вышеуказанная третья композиция катализатора полимеризации (далее также упоминается как ′третья композиция катализатора полимеризации′) характеризуется включением композитного катализатора на основе металлоцена и аниона бора и предпочтительно может дополнительно включать другой компонент, такой как сокатализатор, который входит в общую композицию катализатора, содержащую катализатор на основе металлоцена. Здесь третья композиция катализатора полимеризации также называется двухкомпонентным катализатором, который включает композитный катализатор на основе металлоцена и анион бора. Третья композиция катализатора полимеризации дополнительно содержит анион бора аналогично композитному катализатору на основе металлоцена, что позволяет произвольно контролировать содержание каждого компонента мономера в сополимере.

В третьей композиции катализатора полимеризации конкретный пример аниона бора, формирующего двухкомпонентный катализатор, включает анион четырехкоординированного бора. Их примеры могут включать: тетрафенилборат, тетракис(монофторфенил)борат, тетракис(дифторфенил)борат, тетракис(трифторфенил)борат, тетракис(тетрафторфенил)борат, тетракис(пентафторфенил)борат, тетракис(тетрафторметилфенил)борат, тетра(толил)борат, тетра(ксилил)борат, (трифенилпентафторфенил)борат, [трис(пентафторфенил)фенил]борат и тридекагидрид-7,8-дикарбаундекаборат предпочтительным является тетракис(пентафторфенил)борат.

Анион бора может быть использован в качестве ионного соединения, связанного с катионом. Примеры катиона включают катион карбония, катион оксония, катион аммония, катион амина, катион фосфония, катион циклогептатриенила и катион ферроцения, содержащего переходный металл. Примеры катиона карбония включают катионы тризамещенного карбония, такие как катион трифенилкарбония и катион три(замещенный фенил)карбония, и более конкретно пример катиона три(замещенный фенил)карбония включает катион три(метилфенил)карбония. Примеры катиона амина включают: катионы триалкиламмония, такие как катион триметиламмония, катион триэтиламмония, катион трипропиламмония и катион трибутиламмония; катионы N,N-диалкиланилиния, такие как катион N,N-диметиланилиния, катион N,N-диэтиланилиния и катион N,N-2,4,6-пентаметиланилиния; и катионы диалкиламмония, такие как катион диизопропиламмония и катион дициклогексиламмония. Конкретные примеры катиона фосфония включают катионы триарилфосфония, такие как катион трифенилфосфония, катион три(метилфенил)фосфония и катион три(диметилфенил)фосфония. Из этих катионов, катионы N,N-диалкиланилиния или карбониевые катионы являются предпочтительными и катионы N,N-диалкиланилиния являются особенно предпочтительными. Таким образом, предпочтительные примеры ионного соединения включают тетракис(пентафторфенил)борат N,N-диметиланилиния и тетракис(пентафторфенил)борат трифенилкарбония. Ионное соединение, включающее анион бора и катион, может предпочтительно быть добавлено до содержания 0,1-10 молей и более предпочтительно около 1 моля на моль композитного катализатора на основе металлоцена.

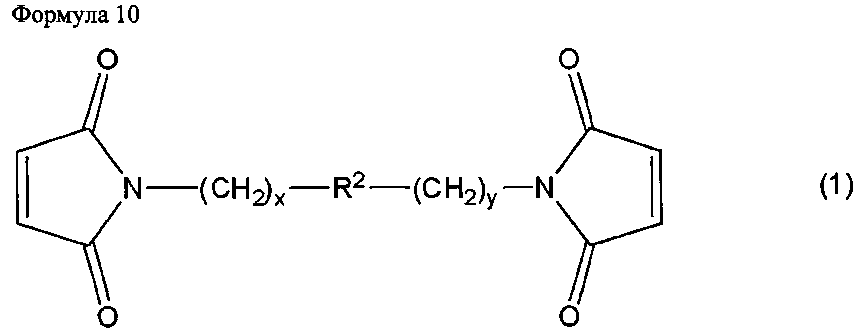

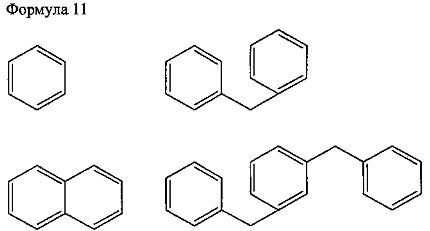

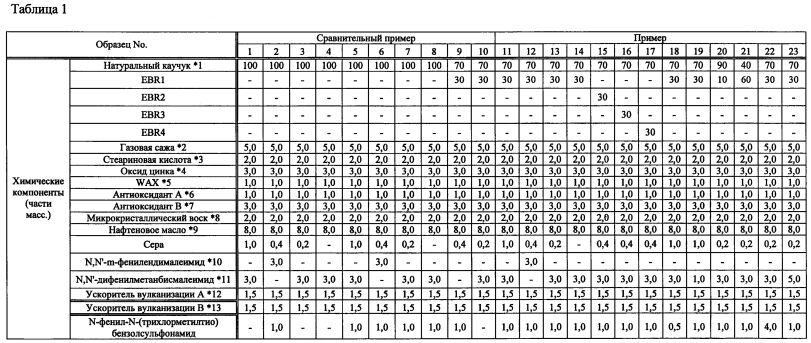

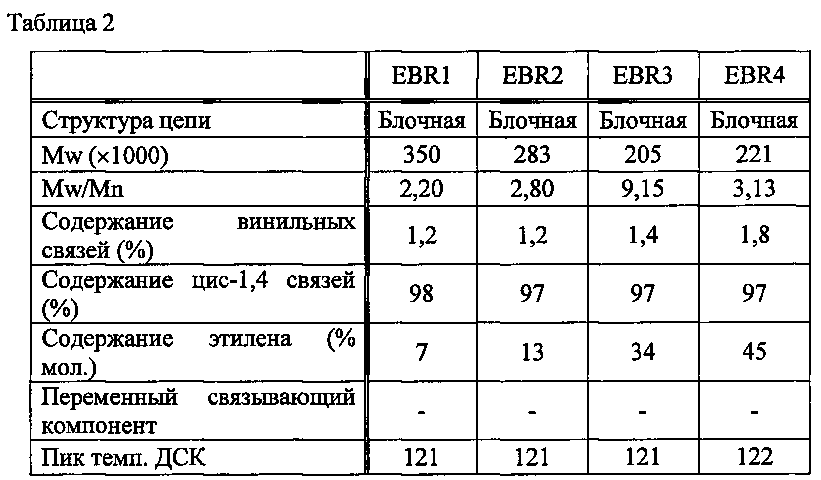

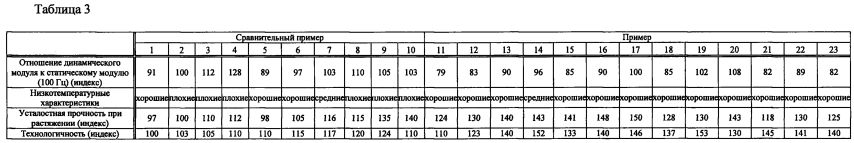

Здесь, в третьей композиции катализатора полимеризации необходимо использовать композитный катализатор на основе металлоцена и анион бора. Однако присутствие аниона бора в реакционной системе для реакции металлоценового катализатора, представленного формулой (XVI) с алюминийорганическим соединением не позволяет синтезировать композитный катализатор на основе металлоцена, представленного формулой (XV). Таким образом, при получении третьей композиции катализатора полимеризации композитный катализатор на основе металлоцена должен быть синтезирован заранее и синтезированный таким образом композитный катализатор на основе металлоцена должен быть выделен и очищен перед объединением с анионом бора.