Способ переработки полимерного материала и устройство для его осуществления (варианты) - RU2173635C1

Код документа: RU2173635C1

Чертежи

Описание

Изобретения относятся к области переработки полимерных материалов, в частности к способам и устройствам для получения порошка из полимерных материалов, и могут быть использованы, например, для измельчения с последующей утилизацией полимерных материалов, армированных высокопрочными волокнами и металлической проволокой.

Известен способ переработки резинотехнических изделий, при котором на резинотехническое изделие, армированное металлом, осуществляют механическое воздействие, разрушающее материал изделия и отделяющее металлическую арматуру от резины. Это механическое воздействие осуществляют в газовой среде, содержащей 0,01-10% озона, а при приложении деформирующих резину нагрузок поддерживают уровень деформаций в резинотехническом изделии не менее 1% (Патент РФ N 2060882, B 29 B 17/02, опубл. 17.09.92).

Однако из-за того, что переработка изделий осуществляется в озоносодержащей среде, получаемая этим способом резиновая крошка имеет окисленную поверхность, что существенно сужает область ее применения. В частности, полученные из такой крошки вторичные резиновые изделия подвержены быстрому старению: при хранении и эксплуатации основные параметры этих изделий ухудшаются в 3-10 раз быстрее, чем параметры изделий из первичной, неокисленной резины.

Известно устройство для переработки армированных металлокордом резинотехнических изделий, содержащее рабочую камеру и смонтированное в ней средство разрушения резинотехнических изделий, а также средство подачи в нее газовой среды, в качестве которого используется источник озоносодержащего газа (Патент РФ N 2060882, B 29 B 17/02, опубл. 17.09.92).

Однако известное устройство не отличается высокой производительностью и характеризуется сложностью работы на нем, поскольку при его эксплуатации приходится использовать специальные средства защиты обслуживающего персонала от возможного выхода из рабочей камеры в окружающую среду озоносодержащего газа, обладающего очень высокой окислительной способностью.

Наиболее близким к предлагаемому способу является способ измельчения полимерного материала сдавливанием материала с последующим одновременным воздействием на него напряжения сдвига и давления, при этом измельчению подвергают вулканизат, отходы резины, в том числе резинотканевый материал, или синтетический каучук. Сдавливание проводят при 0,2-0,7 МПа, с последующим воздействием на сжатый материал напряжения сдвига 0,03-5,0 Н/мм2 при давлении 0,2-50,0 МПа, причем сдавливание, воздействие напряжения сдвига и давления проводят при последовательном многократном нагреве до 200-100oC и охлаждении до 100-30oC в одно-двухшнековом экструдере. (А.С. СССР 1434663, МПК5 B 29 B 13/10, 17/00, B 02 C 19/22, опубл. 15.09.90).

Однако при переработке известным способом отходов резин и резинотехнических изделий с синтетическим кордом требуются неоправданно высокие энергозатраты. Это связано с тем, что при переработке материалов в экструдерах максимальное напряжение сдвига реализуется в микроучастках, расположенных вблизи точек зацепления (касания) шнеков. Кроме того, круг измельчаемых этим способом материалов сужен за счет того, что способ не позволяет перерабатывать автопокрышки с металлокордом, так как попадание куска автопокрышки с металлокордом или стальной проволоки в микроучасток вблизи точек зацепления шнеков приводит к повреждению и разрушению шнеков. В результате, все предпринятые попытки переработать в экструдерах отходы автопокрышек, армированных металлокордом, не привели к отделению резины от корда и ее измельчению. Кроме того, последовательный многократный нагрев материала и его охлаждение приводят к снижению в соответствующее число раз производительности процесса и повышению энергозатрат (По нашим данным, при измельчении отходов резин и резиново-тканевых изделий по указанному способу удельные энергозатраты составляют не менее 0,5-0,7 кВт•ч/кг. Например, при измельчении изопреновой резины с текстильным кордом при ее двукратном нагреве - охлаждении в соответствии с примером 7 по А.С. СССР N 1434663 энергозатраты составляют 0,6 кВт•ч/кг). Кроме того, при измельчении известным способом некоторых полимерных материалов значение напряжения сдвига оказывается недостаточно высоким. Это также приводит к невысокой степени отделения резины от корда. В частности, переработка отходов авиашин даже при удельных затратах 1000-1500 кВт•ч/кг не приводит к разрушению резины и полному ее отделению от корда: до 50% резины остается в этом случае связанной с кордом и не может быть отделено от корда с помощью последующей сепарации.

По технической сущности наиболее близким к предлагаемому устройству является устройство для получения порошка из полимерного материала, содержащее цилиндрический корпус с загрузочным и выгрузным отверстиями, внутри которого в зоне уплотнения расположен уплотняющий шнек, а в зоне измельчения - мелющий ротор. На поверхности уплотняющего шнека выполнены спиральные канавки, глубина которых постепенно уменьшается к выгрузному отверстию, а мелющий ротор установлен коаксиально, с образованием кольцевого зазора относительно внутренней поверхности корпуса, с возможностью вращения и соосно с уплотняющим шнеком. На поверхности уплотняющего шнека, на его конце, прилегающем к мелющему ротору, и/или на поверхности мелющего ротора, на его конце, прилегающем к уплотняющему шнеку, выполнена кольцевая проточка. Устройство снабжено средствами охлаждения мелющего ротора и/или корпуса в зоне измельчения (Патент РФ N 2057013, кл. B 29 B 17/00 от 07.02.94, опубл. 27.03.96).

Известное устройство позволяет обеспечить переработку многих полимерных материалов, в частности резинотехнических изделий с металлическим кордом, однако их переработка в этом устройстве требует очень высоких удельных энергозатрат (более 1 кВт•ч/кг резины, армированной металлокордом). Причем даже при столь высоких энергозатратах получаются грубые порошки резины с высоким содержанием фракции, состоящей из крупных частиц размером 2-5 мм, и с малой удельной поверхностью. Такие порошки имеют ограниченную область повторного использования. Кроме того, в известном устройстве степень отделения резины от металлического корда оказывается недостаточной и составляет 90-92%, а в некоторых случаях и 80%. Это происходит вследствие того, что при энергозатратах менее 500-1000 кВт•ч/т в известном устройстве не удается создать воздействие на материал достаточно высоких напряжений сдвига. По этой же причине такие полимеры, как ламинированная бумага с малым содержанием полиэтилена низкой плотности, оболочка семян некоторых злаков - гречихи и других, а также композиты, армированные металлической проволокой или синтетическим кордом с высоким содержанием последнего, вообще не могут быть переработаны на известном устройстве.

Кроме того, в известном устройстве средствами охлаждения, расположенными только в зоне измельчения, не может быть обеспечено достаточно эффективное охлаждение перерабатываемого материала, что делает процесс измельчения нестабильным: во время работы колебания максимальной температуры измельчаемого материала в зоне измельчения достигают 10-20oC. В результате значительная часть переработанного материала получается либо в виде стренгов, состоящих из большого числа слипшихся или сплавившихся мелких частиц, либо в виде отдельных крупных недоразмолотых частиц. При этом снижается производительность устройства и дополнительно увеличиваются суммарные энергозатраты.

Техническим результатом изобретений является разработка высокопроизводительного способа переработки полимерного материала при снижении энергоемкости процесса и расширении круга перерабатываемых изделий в условиях одновременного воздействия сжатия и напряжений сдвига, а также разработка устройства для реализации этого способа.

Технический результат достигается способом переработки полимерного материала, включающим сдавливание материала и последующее воздействие напряжением сдвига в присутствии давления. Согласно изобретению сдавливание осуществляют при давлении от 0,7 до 100 МПа, а воздействие осуществляют напряжением сдвига, модулированным по амплитуде с частотой от 0,3 до 1000 Гц и с глубиной модуляции от 0,05 до 1, при максимальных значениях напряжения сдвига от 1 до 50 Н/мм2, причем сдавливание и последующее воздействие модулированным по амплитуде напряжением сдвига осуществляют при охлаждении.

Технический результат достигается также устройством для переработки полимерного материала, содержащим цилиндрический корпус с загрузочным и выгрузным отверстиями, внутри которого в зоне уплотнения расположен уплотняющий шнек со спиральными канавками на поверхности, а в зоне измельчения расположен ротор, выполненный в виде тела вращения и установленный коаксиально с внутренней поверхностью корпуса, с образованием кольцевого зазора относительно нее, с возможностью вращения и соосно с уплотняющим шнеком. Устройство снабжено средствами охлаждения ротора и/или корпуса в зоне измельчения. Согласно изобретению устройство дополнительно снабжено модулятором напряжения сдвига, установленным между уплотняющим шнеком и ротором или на внутренней поверхности корпуса в зоне измельчения.

В устройстве модулятором напряжения сдвига является конструктивный элемент, с помощью которого осуществляется периодическое во времени изменение величины напряжения сдвига, прилагаемого к перерабатываемому материалу. Изменение величины напряжения сдвига во времени осуществляется с определенными параметрами: частота модуляции, максимальное значение напряжения сдвига и глубина модуляции.

Модулятор напряжения сдвига, установленный между уплотняющим шнеком и ротором, выполнен в виде тела малой высоты в форме или эллиптического цилиндра, расположенного так, что его ось, параллельная образующей цилиндра и проходящая через его центр тяжести, совпадает с осью вращения ротора, или в форме прямой многогранной призмы, расположенной так, что ее ось, параллельная ребрам и проходящая через ее центр тяжести, совпадает с осью вращения ротора, или в форме тела вращения, на боковую поверхность которого нанесены продольные и/или наклонные пазы, расположенного так, что его ось вращения совпадает с осью вращения ротора. При этом модулятор напряжения сдвига установлен с образованием кольцеобразной щели относительно внутренней поверхности корпуса и с возможностью вращения.

Модулятор напряжения сдвига, расположенный на внутренней поверхности корпуса, выполнен в виде тела малой высоты в форме кольцеобразного выступа, на поверхности которого нанесены продольные и/или наклонные пазы, и установлен с образованием кольцеобразной щели относительно поверхности ротора.

При любом, указанном выше месте расположения модулятора напряжения сдвига ширина кольцеобразной щели в узком месте составляет 10-90% по отношению к ширине кольцевого зазора.

Кроме того, корпус в зоне уплотнения и/или уплотняющий шнек дополнительно снабжены средствами охлаждения.

Под шириной кольцеобразной щели в узком месте понимается наименьшая ширина кольцеобразной щели.

При выполнении модулятора напряжения сдвига в виде тела малой высоты под этой высотой понимается протяженность тела вдоль оси ротора.

Под телом малой высоты понимается тело такой высоты, что диаметр уплотняющего шнека превышает высоту этого тела как минимум в 2 раза.

В частности, в устройстве отношение высоты модулятора напряжения сдвига к диаметру уплотняющего шнека может составлять (0,01-0,5):1.

В устройстве, в котором модулятор напряжения сдвига расположен между уплотняющим шнеком и ротором и имеет форму тела вращения, последнее может быть выполнено в виде диска или усеченного эллипсоида, а в устройстве, в котором модулятор напряжения сдвига имеет форму эллиптического цилиндра или прямой многогранной призмы, на боковую поверхность цилиндра или призмы могут быть нанесены продольные и/или наклонные пазы.

При выполнении модулятора напряжения сдвига в форме тела вращения под продольными пазами понимаются пазы, оси которых направлены вдоль оси вращения этого тела. При выполнении модулятора напряжения сдвига в форме эллиптического цилиндра под продольными пазами понимаются пазы, оси которых направлены вдоль оси, параллельной образующей и проходящей через центр тяжести цилиндра. При выполнении модулятора напряжения сдвига в форме прямой многогранной призмы под продольными пазами понимаются пазы, оси которых направлены вдоль оси, параллельной ребрам и проходящей через центр тяжести призмы.

Под наклонными пазами понимаются пазы, оси которых направлены под углом к указанным выше осям. Наклонные пазы могут быть выполнены с углом наклона 0,1-89o и с глубиной, превышающей ширину кольцеобразной щели не более чем в 5 раз.

Наряду с указанными выше наклонными пазами на боковой поверхности эллиптического цилиндра, тела вращения или прямой многогранной призмы могут быть выполнены дополнительные наклонные пазы, которые имеют величину угла наклона, отличную от угла наклона указанных выше наклонных пазов, и которые многократно пересекаются с ними.

В устройстве, в котором модулятор напряжения сдвига расположен между уплотняющим шнеком и ротором и имеет форму многогранной призмы, наружные ребра этой призмы могут быть выполнены, например, скругленными, а радиус скругления при этом может быть равен 0,3-5 мм. А при выполнении устройства с модулятором напряжения сдвига в форме эллиптического цилиндра размер малой оси поперечного сечения этого цилиндра может быть равен размеру диаметра ротора, а размер большей оси этого поперечного сечения может быть равен сумме размеров диаметра ротора и ширины кольцевого зазора.

В частности, модулятор напряжения сдвига может быть дополнительно снабжен средствами охлаждения.

При выполнении модулятора напряжения сдвига на внутренней поверхности корпуса в форме кольцеобразного выступа, на поверхности которого нанесены продольные и/или наклонные пазы, под продольными пазами понимаются пазы, оси которых направлены вдоль корпуса, а под наклонными пазами понимаются пазы, оси которых направлены под углом к этой оси. Наклонные пазы могут быть выполнены с углом наклона 0,1-89o и с глубиной, превышающей ширину кольцеобразной щели не более чем в 5 раз.

В частности, на боковой поверхности ротора могут быть расположены месильные штыри и/или пластины, или же на боковой поверхности ротора могут быть выполнены спиральные канавки, способствующие перемещению материала к выгрузному отверстию.

В устройстве с модулятором напряжения сдвига, размещенным между уплотняющим шнеком и ротором, модулятор может быть установлен с возможностью независимого или совместного вращения с ротором и/или с уплотняющим шнеком.

В частности, кольцеобразный выступ может быть выполнен с прямоугольным, треугольным или трапециевидным профилем.

Технический результат достигается также устройством для переработки полимерного материала, содержащим цилиндрический корпус с загрузочным и выгрузным отверстиями, внутри которого в зоне уплотнения расположен уплотняющий шнек со спиральными канавками на поверхности, а в зоне измельчения расположен ротор, выполненный в виде тела вращения и установленный коаксиально с внутренней поверхностью корпуса, с образованием кольцевого зазора относительно нее, с возможностью вращения и соосно с уплотняющим шнеком. Устройство снабжено средствами охлаждения ротора и/или корпуса в зоне измельчения. Согласно изобретению устройство дополнительно снабжено двухэлементным модулятором напряжения сдвига, установленным в зоне измельчения. Один элемент этого модулятора напряжения сдвига расположен между уплотняющим шнеком и ротором, а второй - на внутренней поверхности корпуса. Первый элемент модулятора напряжения сдвига выполнен в виде тела малой высоты в форме или эллиптического цилиндра, расположенного так, что его ось, параллельная образующей цилиндра и проходящая через его центр тяжести, совпадает с осью вращения ротора, или в форме прямой многогранной призмы, расположенной так, что ее ось, параллельная ребрам и проходящая через ее центр тяжести, совпадает с осью вращения ротора, или в форме тела вращения, на боковую поверхность которого нанесены продольные и/или наклонные пазы, расположенного так, что его ось вращения совпадает с осью вращения ротора. При этом первый элемент модулятора установлен с возможностью вращения и с образованием кольцеобразной щели относительно внутренней поверхности корпуса или поверхности второго элемента модулятора напряжения сдвига. Второй элемент модулятора напряжения сдвига выполнен в виде тела малой высоты в форме кольцеобразного выступа, на поверхности которого нанесены продольные и/или наклонные пазы, и установлен с образованием кольцеобразной щели относительно поверхности первого элемента модулятора напряжения сдвига. Ширина кольцеобразной щели в узком месте составляет 10-90% по отношению к ширине кольцевого зазора. Корпус устройства в зоне уплотнения и/или уплотняющий шнек дополнительно снабжены средствами охлаждения.

В устройстве модулятором напряжения сдвига является конструктивный элемент, с помощью которого осуществляется периодическое во времени изменение величины напряжения сдвига, прилагаемого к перерабатываемому материалу. Изменение величины напряжения сдвига во времени осуществляется с определенными параметрами: частота модуляции, максимальное значение напряжения сдвига и глубина модуляции.

При выполнении элемента модулятора напряжения сдвига в виде тела малой высоты под этой высотой понимается протяженность тела вдоль оси ротора (или что тоже самое, вдоль оси устройства).

Под телом малой высоты понимается тело такой высоты, что диаметр уплотняющего шнека превышает его высоту как минимум в 2 раза.

В частности, в устройстве второй элемент модулятора напряжения сдвига может быть расположен или непосредственно над поверхностью первого элемента модулятора напряжения сдвига, или частично над поверхностью первого элемента модулятора напряжения сдвига, а частично над поверхностью ротора. Под расположением второго элемента модулятора напряжения сдвига над поверхностью первого элемента модулятора понимается такое расположение, что центр тяжести второго элемента модулятора напряжения сдвига находится на плоскости, перпендикулярной оси ротора и проходящей через центр тяжести первого элемента модулятора напряжения сдвига. Под расположением второго элемента модулятора напряжения сдвига частично над поверхностью первого элемента модулятора напряжения сдвига, а частично над поверхностью ротора, понимается такое расположение второго элемента модулятора напряжения сдвига, при котором его центр тяжести смещен от указанной выше плоскости в сторону выгрузного отверстия на расстояние, не большее чем сумма полувысот тел первого и второго элементов модулятора напряжения сдвига. Например, упомянутое выше смещение может составлять величину, равную (0,1-1) суммы полувысот тел первого и второго элементов модулятора напряжения сдвига.

Под шириной кольцеобразной щели в узком месте понимается наименьшее расстояние от поверхности первого элемента модулятора напряжения сдвига до внутренней поверхности второго элемента модулятора напряжения сдвига.

В частности, в устройстве отношение суммы полувысот элементов модулятора напряжения сдвига к диаметру уплотняющего шнека может составлять (0,01-0,5): 1.

Если первый элемент модулятора напряжения сдвига имеет форму тела вращения, последнее может быть выполнено, например, в виде диска или усеченного эллипсоида.

В случае, если первый элемент модулятора напряжения сдвига имеет форму эллиптического цилиндра или прямой многогранной призмы, то на боковую поверхность цилиндра или призмы могут быть нанесены продольные и/или наклонные пазы.

При выполнении первого элемента модулятора напряжения сдвига в форме тела вращения под продольными пазами понимаются пазы, оси которых направлены вдоль оси вращения этого тела. При выполнении первого элемента модулятора напряжения сдвига в форме эллиптического цилиндра под продольными пазами понимаются пазы, оси которых направлены вдоль оси, параллельной образующей и проходящей через центр тяжести цилиндра. При выполнении первого элемента модулятора напряжения сдвига в форме прямой многогранной призмы под продольными пазами понимаются пазы, оси которых направлены вдоль оси, параллельной ребрам и проходящей через центр тяжести призмы.

Под наклонными пазами понимаются пазы, оси которых направлены под углом к указанным выше осям. Наклонные пазы могут быть выполнены с углом наклона 0,1-89o и с глубиной, превышающей ширину кольцеобразной щели не более чем в 5 раз.

Наряду с указанными выше наклонными пазами на боковой поверхности эллиптического цилиндра, тела вращения или прямой многогранной призмы могут быть выполнены дополнительные наклонные пазы, которые имеют величину угла наклона, отличную от угла наклона указанных выше наклонных пазов, и которые многократно пересекаются с ними.

В устройстве, в котором первый элемент модулятора напряжения сдвига имеет форму многогранной призмы, наружные ребра этой призмы могут быть выполнены, в частности, скругленными, а радиус скругления при этом может быть равен 0,3-5 мм.

В частности, в устройстве, в котором первый элемент модулятора напряжения сдвига выполнен в форме эллиптического цилиндра, размер малой оси поперечного сечения этого цилиндра может быть равен размеру диаметра ротора, а размер большей оси этого поперечного сечения может быть равен сумме размеров диаметра ротора и ширины кольцевого зазора.

В частности, первый и/или второй элементы модулятора напряжения сдвига могут быть дополнительно снабжены средствами охлаждения.

В частности, кольцеобразный выступ может быть выполнен с прямоугольным или трапециевидным профилем.

Выполнение модулятора напряжения сдвига (или первого элемента модулятора - в другом варианте выполнения устройства) в форме эллиптического цилиндра предпочтительно при переработке отходов автопокрышек, армированных только синтетическим кордом. В случае переработки и измельчения отработанных шин, армированных и металлическим и синтетическим кордом, целесообразно выполнение модулятора напряжения сдвига (или первого элемента модулятора) в форме тела вращения, на боковую поверхность которого нанесены продольные и/или наклонные пазы. Выполнение модулятора напряжения сдвига (или первого элемента модулятора в другом случае выполнения устройства) в форме прямой многогранной призмы предпочтительно для переработки отходов резинотехнических изделий с очень высоким содержанием синтетического корда, а также отходов резиновых приводных ремней.

Варьирование ширины кольцеобразной щели в узком месте позволяет в несколько раз увеличить напряжение сдвига в этой щели по сравнению с напряжением сдвига в кольцевом зазоре и тем самым создает условия для наиболее эффективного разрушения полимерного материала и его отделения от армирующих элементов, для снижения удельных энергозатрат на переработку и для повышения производительности устройства.

Варьирование отношения высоты модулятора напряжения сдвига (или первого элемента модулятора в другом варианте выполнения) к диаметру уплотняющего шнека в пределах (0,01-0, 25):1 позволяет влиять на средний размер и форму получаемых частиц полимеров, а также частиц синтетического и металлокорда.

Выполнение устройства для переработки полимерного материала в одном из описанных выше вариантов создает условия для осуществления сдавливания материала при охлаждении и последующего воздействия модулированным по амплитуде напряжением сдвига в присутствии давления и при охлаждении.

Таким образом, при переработке полимерного материала предлагаемым способом воздействие на материал модулированным по амплитуде напряжением сдвига при давлении и охлаждении облегчает начало разрушения предварительно сдавленного материала, которое реализуется в момент возникновения максимальных значений напряжения сдвига. В результате воздействия указанных факторов разрушение протекает достаточно эффективно и приводит к образованию высокодисперсного порошка, содержащего мелкие полимерные частицы и, в частном случае, фрагменты разрушенных армирующих волокон и проволоки. Характерно, что под воздействием модулированного по амплитуде напряжения сдвига происходит быстрое разрушение крученых нитей синтетического корда на мононити толщиной всего 0,01-0,1 мм, то есть быстрое превращение синтетического корда в пух.

Сравнение заявляемых технических решений с ближайшими аналогами позволяет утверждать о соответствии заявляемых технических решений критерию "новизна", а отсутствие в известных аналогах отличительных признаков заявляемых способа и устройств свидетельствует о соответствии заявляемых технических решений критерию "изобретательский уровень".

Проведенные испытания предлагаемых способа и устройств подтверждают возможность их широкого промышленного применения.

На фиг. 1 представлена схема предлагаемого устройства (в разрезе), в котором модулятор напряжения сдвига установлен между уплотняющим шнеком и ротором и выполнен в форме прямой многогранной призмы.

На фиг. 2 представлена схема предлагаемого устройства (в разрезе), в котором модулятор напряжения сдвига установлен на внутренней поверхности корпуса.

На фиг. 3 представлена схема предлагаемого устройства (в разрезе) с двухэлементным модулятором напряжения сдвига, в котором первый его элемент установлен между уплотняющим шнеком и ротором, а второй - на внутренней поверхности корпуса над поверхностью первого элемента.

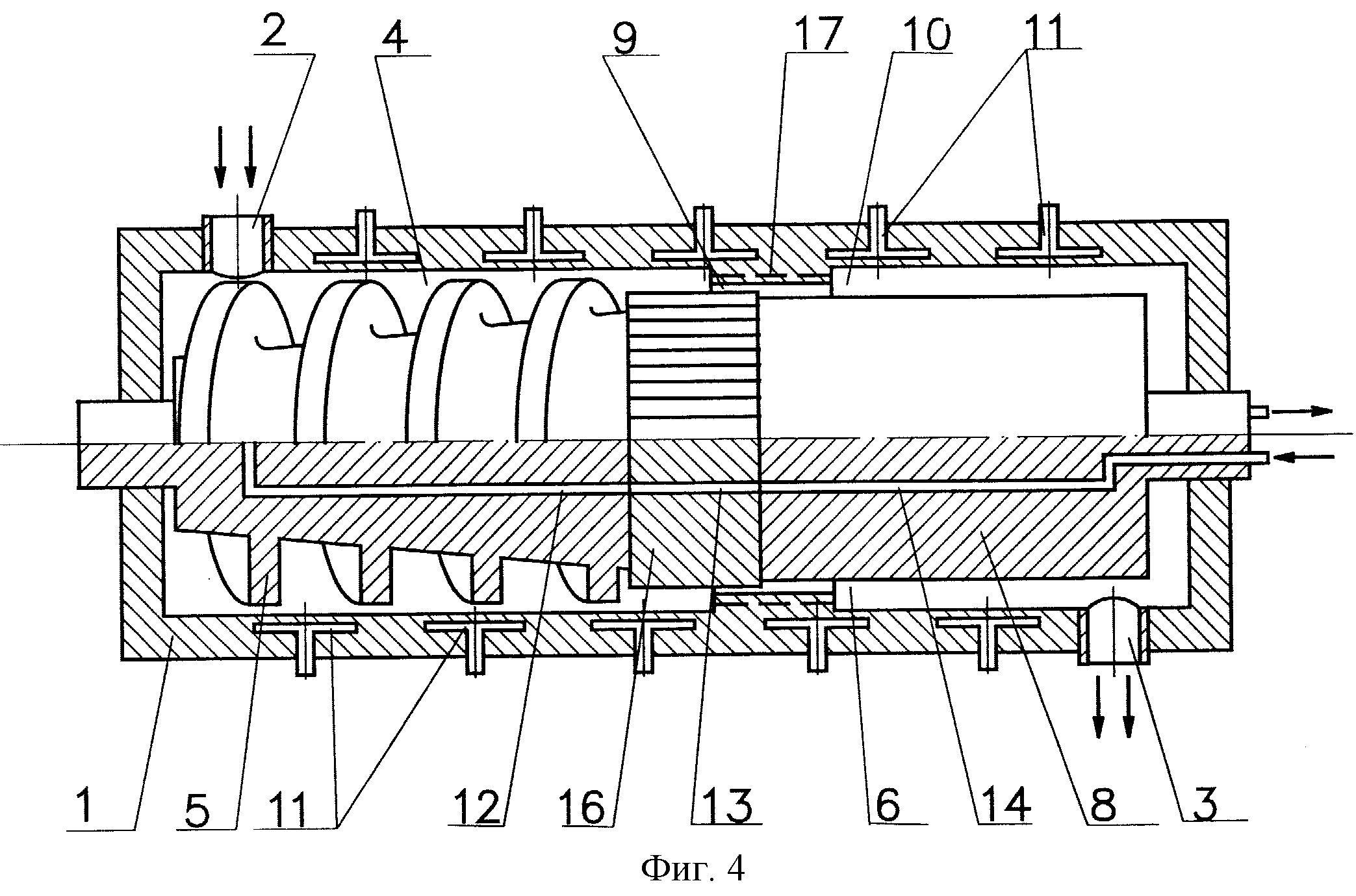

На фиг. 4 представлена схема предлагаемого устройства (в разрезе) с двухэлементным модулятором напряжения сдвига, в котором первый его элемент установлен между уплотняющим шнеком и ротором, а второй - на внутренней поверхности корпуса частично над поверхностью первого элемента модулятора напряжения сдвига и частично над поверхностью ротора.

На фиг. 5 представлены различные формы выполнения модулятора напряжения сдвига (в сечении, перпендикулярном оси модулятора, совпадающей с осью вращения ротора):

а), б), в) - модуляторы напряжения сдвига (или его первые элементы), установленные между уплотняющим шнеком и ротором и выполненные в форме тела вращения с продольными пазами на боковой

поверхности, в форме эллиптического цилиндра и в форме прямой многогранной призмы, соответственно;

г) - модулятор напряжения сдвига, установленный на внутренней поверхности корпуса (или

второй элемент модулятора напряжения сдвига).

Устройство для переработки полимерного материала, изображенное на фиг. 1, содержит корпус 1 с загрузочным отверстием 2 и выгрузным отверстием 3. Внутри корпуса 1 в зоне 4 уплотнения расположен уплотняющий шнек 5 со спиральными канавками на поверхности, а в зоне 6 измельчения расположены модулятор 7 напряжения сдвига и ротор 8. Модулятор 7 напряжения сдвига выполнен в виде прямой многогранной призмы и установлен с образованием кольцеобразной щели 9 относительно внутренней поверхности корпуса, а ротор 8 установлен с образованием кольцевого зазора 10 относительно внутренней поверхности корпуса. При этом уплотняющий шнек 5 и ротор 8 установлены соосно, а ось, параллельная ребрам и проходящая через центр тяжести прямой многогранной призмы, совпадает с осью вращения ротора. Устройство снабжено средствами 11 охлаждения корпуса в зонах уплотнения и измельчения, а также средством 12 охлаждения уплотняющего шнека, средством 13 охлаждения модулятора напряжения сдвига и средством 14 охлаждения ротора.

Устройство для переработки полимерного материала, изображенное на фиг. 2, содержит корпус 1 с загрузочным отверстием 2 и выгрузным отверстием 3. Внутри корпуса 1 в зоне 4 уплотнения расположен уплотняющий шнек 5 со спиральными канавками на поверхности, а в зоне 6 измельчения расположен ротор 8, установленный с образованием кольцевого зазора 10 относительно внутренней поверхности корпуса и соосно с уплотняющим шнеком 5. В зоне измельчения 6 на внутренней поверхности корпуса расположен модулятор 15 напряжения сдвига, выполненный в форме кольцеобразного выступа, на поверхности которого нанесены продольные пазы. Между модулятором 15 напряжения сдвига и поверхностью ротора 8 образована кольцеобразная щель 9. Устройство снабжено средствами 11 охлаждения корпуса в зонах уплотнения и измельчения, а также средством 12 охлаждения уплотняющего шнека и средством 14 охлаждения ротора.

Устройство для переработки полимерного материала, изображенное на фиг. 3, содержит корпус 1 с загрузочным отверстием 2 и выгрузным отверстием 3. Внутри корпуса 1 в зоне 4 уплотнения расположен уплотняющий шнек 5 со спиральными канавками на поверхности, а в зоне 6 измельчения расположены первый элемент 16 модулятора напряжения сдвига, выполненный в форме эллиптического цилиндра, и ротор 8. Также в зоне измельчения 6 на внутренней поверхности корпуса над поверхностью первого элемента 16 модулятора расположен второй элемент 17 модулятора напряжения сдвига, выполненный в форме кольцеобразного выступа, на поверхности которого нанесены продольные пазы. Между первым и вторым элементами (16 и 17 соответственно) модулятора напряжения сдвига образована кольцеобразная щель 9. Ротор 8 установлен с образованием кольцевого зазора 10 относительно внутренней поверхности корпуса. Уплотняющий шнек 5 и ротор 8 установлены соосно, а ось эллиптического цилиндра, параллельная образующей цилиндра и проходящая через его центр тяжести, совпадает с осью вращения ротора. Устройство снабжено средствами 11 охлаждения корпуса в зонах уплотнения и измельчения, а также средством 12 охлаждения уплотняющего шнека, средством 13 охлаждения первого элемента модулятора напряжения сдвига и средством 14 охлаждения ротора.

Устройство для переработки полимерного материала, изображенное на фиг. 4, содержит корпус 1 с загрузочным отверстием 2 и выгрузным отверстием 3. Внутри корпуса 1 в зоне 4 уплотнения расположен уплотняющий шнек 5 со спиральными канавками на поверхности, а в зоне 6 измельчения расположены первый элемент 16 модулятора напряжения сдвига, который выполнен в форме диска, на боковую поверхность которого нанесены продольные пазы, и ротор 8. Кроме того, в зоне измельчения 6 на внутренней поверхности корпуса расположен второй элемент 17 модулятора напряжения сдвига, выполненный в форме кольцеобразного выступа, на поверхности которого нанесены продольные пазы. При этом второй элемент 17 модулятора напряжения сдвига расположен частично над поверхностью первого элемента и частично над поверхностью ротора. Первый элемент 16 модулятора напряжения сдвига и второй элемент 17 модулятора напряжения сдвига установлены с образованием кольцеобразной щели 9 между ними, а ротор 8 установлен с образованием кольцевого зазора 10 относительно внутренней поверхности корпуса. Уплотняющий шнек 5 и ротор 8 установлены соосно, а ось вращения первого элемента 16 модулятора напряжения сдвига совпадает с осью вращения ротора. Устройство снабжено средствами 11 охлаждения корпуса в зонах уплотнения и измельчения, а также средством 12 охлаждения уплотняющего шнека, средством 13 охлаждения первого элемента модулятора напряжения сдвига и средством 14 охлаждения ротора.

Устройство для переработки полимерного материала, изображенное на фиг. 1, работает следующим образом.

В загрузочное отверстие 2 корпуса 1 равномерно засыпают предназначенный для измельчения материал в виде кусков автомобильной шины, армированной синтетическим и металлокордом, со средним размером кусков 30х30х20 мм. Попадая в зону уплотнения 4, материал захватывается спиральными канавками уплотняющего шнека 5 и, подвергаясь постепенному сжатию при охлаждении, транспортируется к модулятору 7 напряжения сдвига. Охлаждение устройства осуществляется путем подачи хладагента в средства 11 охлаждения корпуса и в средства 12 охлаждения уплотняющего шнека, средства 13 охлаждения модулятора напряжения сдвига и средства 14 охлаждения ротора. Непосредственно перед модулятором 7 напряжения сдвига, а также в кольцеобразной щели 9 между модулятором 7 напряжения сдвига и внутренней поверхностью корпуса 1 образуется плотный слой перерабатываемого материала. Воздействие на этот слой модулированного по амплитуде напряжения сдвига в условиях воздействия давления и охлаждения приводит к тому, что, поступая в зону измельчения 6, в кольцеобразной щели 9 материал начинает постепенно растрескиваться и разрушаться. Этот процесс наиболее эффективно проявляется около имеющихся внутри куска шины разного рода включений, в том числе около кусков металлической проволоки и волокон синтетического корда, которые играют роль концентраторов напряжений. В результате происходит быстрое отделение резины от элементов синтетического и металлокорда, а также одновременное разрушение резины до более мелких фрагментов. В дальнейшем, в кольцевом зазоре 10 между корпусом 1 и ротором 8 процесс разрушения материала завершается образованием высокодисперсного резинового порошка, освобожденных от резины кусочков металлической проволоки и синтетического пуха, полученного из разрушенных волокон синтетического корда. Постепенно продвигаясь по кольцевому зазору 10 к выгрузному отверстию 3, полученная смесь из частиц резинового порошка, кусочков проволоки и синтетического пуха охлаждается и высыпается из выгрузного отверстия 3 с температурой 30-40oC. В дальнейшем эта смесь может быть легко разделена на основные компоненты (резиновый порошок, металлическая проволока, мелкие волокна или пух синтетического корда) с помощью магнитной и вибровоздушной сепарации.

Устройство для переработки полимерного материала, изображенное на фиг. 2, работает аналогично устройству, изображенному на фиг. 1. Устройство для переработки полимерного материала, изображенное на фиг. 3, работает следующим образом.

В загрузочное отверстие 2 корпуса 1 равномерно засыпают предназначенный для измельчения материал в виде кусков автомобильной шины, армированной синтетическим и металлокордом, со средним размером кусков 30х30х20 мм. Попадая в зону уплотнения 4, материал захватывается спиральными канавками уплотняющего шнека 5 и, подвергаясь постепенному сжатию при охлаждении, транспортируется к кольцеобразной щели 9, образованной первым элементом модулятора 16 напряжения сдвига и вторым элементом модулятора 17 напряжения сдвига. Охлаждение устройства осуществляется путем подачи хладагента в средства 11 охлаждения корпуса и в средства 12 охлаждения уплотняющего шнека, средства 13 охлаждения первого элемента модулятора напряжения сдвига и средства 14 охлаждения ротора. Непосредственно перед первым 16 и вторым 17 элементами модулятора напряжения сдвига, а также в кольцеобразной щели 9 образуется плотный слой перерабатываемого материала. Воздействие на этот слой модулированного по амплитуде напряжения сдвига в условиях воздействия давления и охлаждения приводит к тому, что, поступая в зону измельчения 6, в кольцеобразной щели 9 материал начинает постепенно растрескиваться и разрушаться. Этот процесс наиболее эффективно проявляется около имеющихся внутри куска шины разного рода включений, в том числе около кусков металлической проволоки и волокон синтетического корда, которые играют роль концентраторов напряжений. В результате, происходит быстрое отделение резины от элементов синтетического и металлокорда, а также одновременное разрушение резины до более мелких фрагментов. В дальнейшем, в кольцевом зазоре 10 между корпусом 1 и ротором 8 процесс разрушения материала завершается образованием высокодисперсного резинового порошка, освобожденных от резины кусочков металлической проволоки и синтетического пуха, полученного из разрушенных волокон синтетического корда. Постепенно продвигаясь по кольцевому зазору 10 к выгрузному отверстию 3, полученная смесь из частиц резинового порошка, кусочков проволоки и синтетического пуха охлаждается и высыпается из выгрузного отверстия 3 с температурой 30-40oC. В дальнейшем эта смесь может быть легко разделена на основные компоненты (резиновый порошок, металлическая проволока, мелкие волокна или пух синтетического корда) с помощью магнитной и вибровоздушной сепарации.

Устройство для переработки полимерного материала, изображенное на фиг. 4, работает аналогично устройству, изображенному на фиг. 3.

Предлагаемый способ получения порошка из армированных резинотехнических изделий и устройства для его осуществления можно проиллюстрировать следующими примерами.

Пример 1.

В загрузочное отверстие устройства (схема устройства представлена на фиг. 1, с тем отличием, что модулятор напряжения сдвига выполнен в соответствии с фиг. 5б в форме эллиптического цилиндра) подают отходы резины с текстильным кордом в виде кусков размером 20х20х10 мм. Материал сначала подвергают сдавливанию под давлением 0,7 МПа при охлаждении, а затем подвергают воздействию напряжением сдвига, модулированным по амплитуде с частотой 3 Гц с глубиной модуляции 0,3 при максимальном значении напряжения сдвига 1,0 Н/мм2, при давлении 0,7 МПа и при охлаждении. Охлаждение осуществляют путем подачи потока хладагента (воды) с начальной температурой +15oC в сквозные каналы для охлаждения, выполненные в стенках корпуса устройства, а также в уплотняющем шнеке, модуляторе напряжения сдвига и роторе.

В результате получают смесь, состоящую из фрагментов текстильного корда в виде пуха (то есть волокон длиной 2-20 мм) и порошка резины. Смесь разделяют вибровоздушной сепарацией. Полученный после разделения порошок резины дает в результате просева на сите с размером ячейки 1 мм остаток 35 мас.%. Остаток резины на корде составляет 2,5 мас.% от исходного количества резины. Производительность процесса составляет 31 кг/ч, удельные энергозатраты на измельчение - 0,45 кВт•ч/кг.

Примеры 2-9.

Процесс проводят аналогично примеру 1.

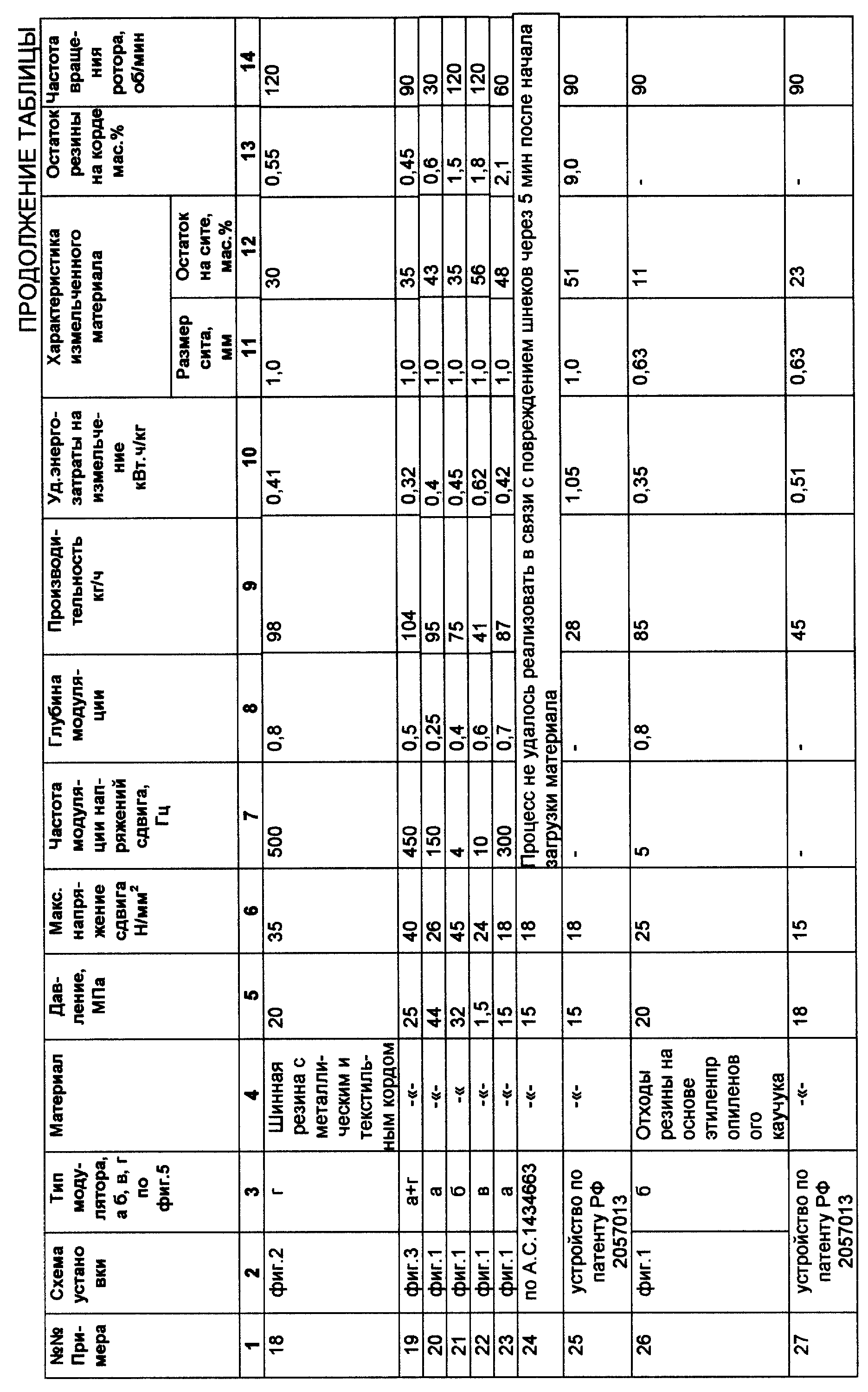

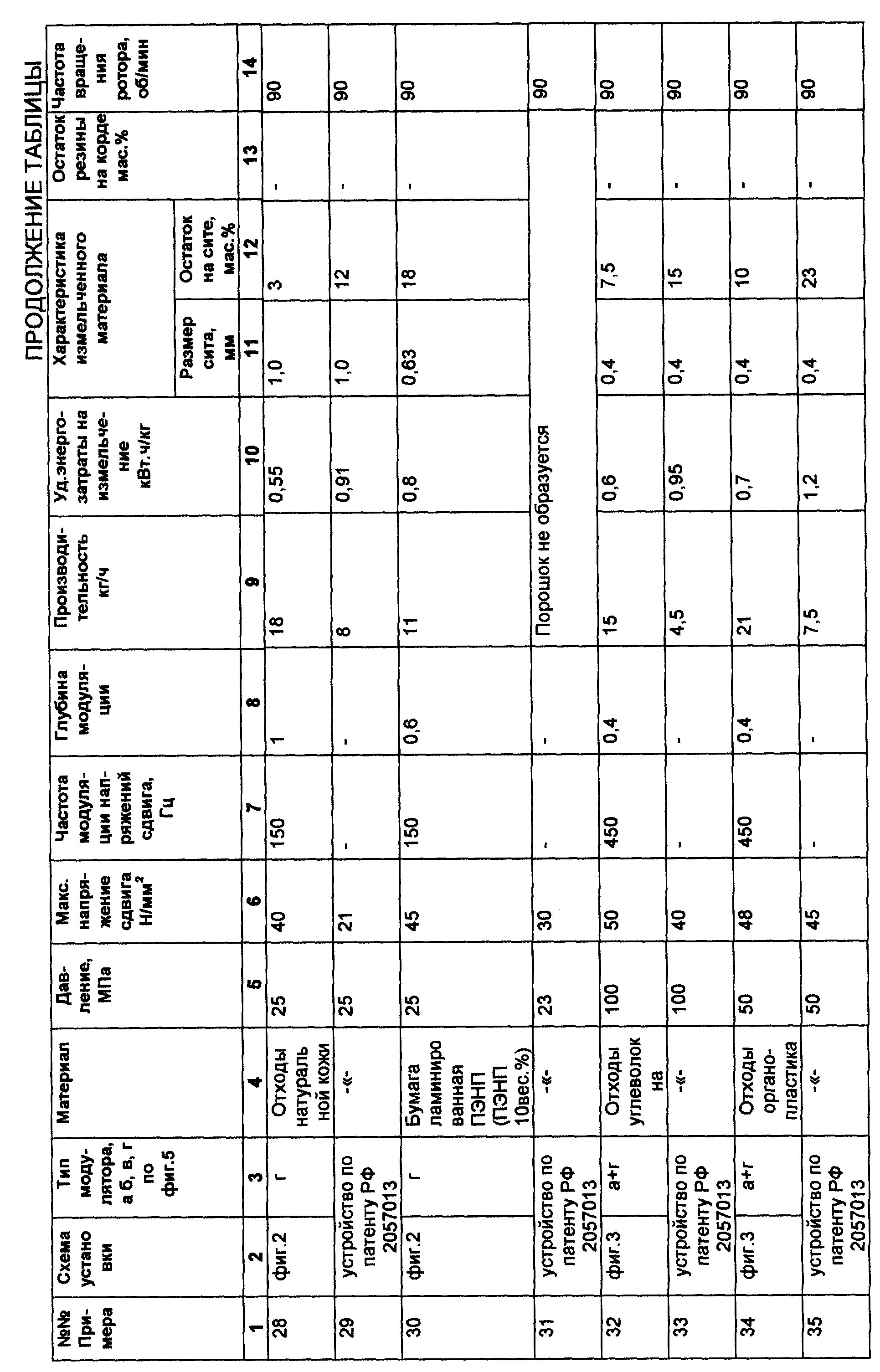

Для каждого из примеров в таблице приведены: схема установки, тип модулятора напряжения сдвига, параметры проведения процесса (давление, максимальное напряжение сдвига, частота и глубина модуляции), характеристики получаемого порошка, а также производительность процесса и удельные энергозатраты и пр.

В результате получают смесь, состоящую из фрагментов текстильного корда в виде пуха и порошка резины, которую разделяют путем вибровоздушной сепарации.

Пример 10.

Измельчение осуществляют в соответствии со способом по А. С. СССР 1434663. Параметры процесса и характеристика полученного порошка приведены в таблице.

Примеры 11-16.

Процесс проводят аналогично примеру 1, но в качестве измельчаемого материала используют отходы авиашин.

Для каждого из примеров в таблице приведены: схема установки, тип модулятора напряжения сдвига, параметры проведения процесса (давление, максимальное напряжение сдвига, частота и глубина модуляции), характеристики получаемого порошка, а также производительность процесса и удельные энергозатраты и пр.

В результате получают смесь, состоящую из фрагментов корда в виде пуха и порошка резины, которую разделяют путем вибровоздушной сепарации.

Пример 17.

Измельчение осуществляют в соответствии со способом по А. С. СССР 1434663. Параметры процесса и характеристика полученного порошка приведены в таблице.

Примеры 18-23.

Процесс проводят аналогично примеру 1, но в качестве измельчаемого материла используют резину с металлическим и текстильным кордом.

Схема установки, тип модулятора напряжения сдвига, параметры проведения процесса (давление, максимальное напряжение сдвига, частота и глубина модуляции), характеристики получаемого порошка, а также производительность процесса и удельные энергозатраты и т.д. приведены в таблице.

В результате получают смесь, состоящую из фрагментов корда в виде отрезков проволоки длиной 3-15 мм, фрагментов волокон текстильного корда в виде пуха и порошка резины, которую разделяют путем магнитной и последующей вибровоздушной сепарации.

Примеры 24, 25.

Измельчение осуществляют в соответствии со способом по А.С. СССР 1434663 и в устройстве по патенту РФ 2057013 соответственно. Параметры процесса и характеристика полученного порошка приведены в таблице.

Примеры 26, 28, 30, 32, 34.

Процесс проводят аналогично примеру 1.

Схема установки, материал, тип модулятора напряжения сдвига, параметры проведения процесса (давление, максимальное напряжение сдвига, частота и глубина модуляции), характеристики получаемого порошка, а также производительность процесса и удельные энергозатраты и т.д. приведены в таблице.

Примеры 27, 29, 31, 33, 35.

Измельчение осуществляют в устройстве по патенту РФ 2057013. Параметры процесса и характеристика полученного порошка приведены в таблице.

Таким образом, предлагаемые способ и устройства (во всех описанных выше вариантах) позволяют увеличить производительность и снизить энергозатраты при получении порошков из полимерных материалов, а также позволяют получать порошки высокого качества из первичных полимеров и полимерных отходов, в частности из полимерных материалов, армированных высокопрочными волокнами и металлической проволокой, а также расширить круг перерабатываемых изделий и повысить степень отделения полимера от армирующих волокон и металлической проволоки.

Реферат

Изобретение относится к области переработки полимерных материалов, например, для получения порошка из полимерных материалов, армированных высокопрочными волокнами и металлической проволокой. Способ переработки полимерного материала включает сдавливание материала и последующее воздействие напряжением сдвига в присутствии давления. Сдавливание осуществляют при давлении от 0,7 до 100 МПа, а последующее воздействие осуществляют напряжением сдвига, модулированным по амплитуде с частотой от 0,3 до 1000 Гц и с глубиной модуляции от 0,05 до 1 при максимальных значениях напряжения сдвига от 1 до 50 Н/мм2, причем сдавливание и последующее воздействие модулированным по амплитуде напряжением сдвига осуществляют при охлаждении. Устройство для переработки полимерного материала содержит снабженный загрузочным и выгрузным отверстиями цилиндрический корпус, внутри которого в зоне уплотнения расположен уплотняющий шнек со спиральными канавками на поверхности, а в зоне измельчения расположен ротор, выполненный в виде тела вращения и установленный коаксиально с внутренней поверхностью корпуса, с образованием кольцевого зазора относительно нее, с возможностью вращения и соосно с уплотняющим шнеком. Устройство снабжено средствами охлаждения ротора и/или корпуса в зоне измельчения. В зоне измельчения размещен модулятор напряжения сдвига, расположенный или между уплотняющим шнеком и ротором, или на внутренней поверхности корпуса. При этом модулятор напряжения сдвига, размещенный между уплотняющим шнеком и ротором, выполнен в виде тела малой высоты в форме или эллиптического цилиндра, ось которого, параллельная образующей цилиндра и проходящая через его центр тяжести, совпадает с осью вращения ротора, или в форме прямой многогранной призмы, ось которой, параллельная ребрам и проходящая через ее центр тяжести, совпадает с осью вращения ротора, или в форме тела вращения, выполненного с продольными и/или наклонными пазами на боковой поверхности, ось вращения которого совпадает с осью вращения ротора. Первый элемент модулятора установлен с возможностью вращения и с образованием кольцеобразной щели относительно поверхности второго элемента модулятора. Второй элемент модулятора выполнен в виде тела малой высоты в форме кольцеобразного выступа. На поверхности выступа нанесены продольные и/или наклонные пазы. Второй элемент установлен с образованием кольцеобразной щели относительно поверхности первого элемента. Ширина кольцеобразной щели в узком месте составляет 10-90% по отношению к ширине кольцевого зазора. Корпус в зоне уплотнения и/или уплотняющий шнек дополнительно снабжены средствами охлаждения. Предложен другой вариант исполнения устройства. Изобретение повышает производительность и снижает энергозатраты при получении порошка из полимерных материалов и полимерных отходов, в частности, армированных высокопрочными волокнами и металлической проволокой, расширяет круг перерабатываемых материалов и повышает степень отделения полимера от армирующих элементов. 3 с. и 19 з.п. ф-лы, 5 ил., 1 табл.

Комментарии