Способ упаковки клеящей композиции (варианты) и упакованная клеящая композиция (варианты) - RU2096277C1

Код документа: RU2096277C1

Чертежи

Описание

Данное изобретение относится к способу упаковки клеящей композиции, в частности термопластичного или термореактивного клея-расплава (термоплавкого клея), а также к таким упакованным клеевым композициям.

Термопластичные клеи, в частности клеи-расплавы, можно формовать и упаковывать по методу [1] в настоящее время широко применяемому во всем мире, согласно которому от клея-расплава отжимают куски, формой напоминающие подушки; куски затем охлаждаются и, таким образом, отверждаются, после чего их помещают для упаковки в мешки, картонки и т.п.

Известным способом снижения склонности отдельных подушек к слипанию или склеиванию друг с другом является нанесение на них

покрытия из разделяющего препятствующего слипанию вещества, например воска или полимера [2]

Известно наружное покрытие таких самозащищенных блоков порошкообразным разделителем [3,4]

В случае термопластичных клеящих композиций с относительно высокой температурой размягчения (ASTM Е28-58Т), т. е. выше 120oC, в частности выше 150oC, такие покрытия обеспечивают

композициям достаточные антислипающие свойства. Следовательно, такие композиции можно упаковывать, хранить и использовать из мешков без каких-либо серьезных проблем в смысле слипания.

Еще один хорошо известный способ упаковки клеящих композиций заключается в закатывании или в разливке больших порций клея в пластиковую пленку, например в толстую полиэтиленовую пленку.

Недостатком этих известных упаковок является необходимость освобождать термопластичную клеящую композицию от упаковки перед использованием, что означает дополнительную стадию. Кроме того, после опустошения приходится выбрасывать упаковочный материал, так что появляются отходы и затраты на уборку использованного упаковочного материала.

Проблемы возникают далее также и с термопластичными клеевыми композициями, такими как HMPSA, отличающимися относительно низкими температурами размягчения, т. е. ниже 120oC, в частности в диапазоне от 60 до 105oC. Такие композиции проявляют заметную ползучесть и текучесть на холоду даже при комнатной температуре. Кроме того, коэффициенты расширения этих материалов значительно отличаются от коэффициентов расширения материалов покрытия, что приводит к растрескиванию и отшелушиванию покрытия, особенно при длительном хранении в условиях переменных температур. Таким образом, поверхность отдельных подушек становится незащищенной, и подушки слипаются, что затрудняет применение, в частности, дозировку, клея и приводит опять-таки к повышению затрат и усложнению применения. Это особенно насущно в случаях, когда клеящая композиция подвергается в процессе хранения воздействию повышенного давления и/или температуры.

Известен способ покрытия поверхности вытянутых порций горячего расплава,

длиной от 1 до 1000 м, тонкой полиолефиновой пленкой с целью предотвращения слипания при закручивании этих нитей вокруг самих себя. Нити затем режут и формируют из них патронки, так что пленка

остается на поверхности и наносится вместе с клеем [5,6]

Аналогичное предложение относительно экструзии термоплавкого клея в трубку из пленки известно из рукописи лекции, репринт которой

приведен в "Kontinuierliche Klebstoff und Veredelunds-Seminar, 20 through", 22 Oktober 1980.

Применение совместно экструзируемой полиэтиленовой пленки для покрытия длинных лент горячего

расплавленного клея известно также из патента Швейцарии [7]

Вышеупомянутые источники рассматривают только идею предотвращения склеивания отдельных порций клеящего расплава путем нанесения на

каждую порцию покрытия в виде пластиковой пленки. Этот путь не подходит для массового производства подушек из термопластичной клеящей композиции, поскольку это было бы очень дорого и привело бы к

заметному разбавлению клея материалом пленочного покрытия и не было бы эффективно, т.к. не позволяло бы на стадии разрезания путем отдавливания процесса производства подушек клеящей композиции

обеспечить полноту пленочного покрытия каждой отдельной подушки. Таким образом, относительно большие области кусков, имеющих форму подушки, остались бы непокрытыми, так что проблемы слипания не были

бы эффективно преодолены.

Известно обертывание полностью отдельного твердого блока термоплавкого клеящего материала в термопластичную пленку, в частности из амидного сополимера,

температура плавления которой составляет от 120 до 150oC, с целью предупреждения прилипания клея к внутренним поверхностям плавильного аппарата при плавлении клея под давлением. Материал

пленки плавится и смешивается с клеем. Этот источник известного уровня техники концентрирует внимание на амидных сополимерах из-за их собственных свойств термоплавкого клея [8]

В настоящее

время конечный потребитель требует, чтобы температура использования клея не превышала 150oC, в частности составляла 110-140oC, с целью снижения термической деградации клея, а

также повреждения используемых субстратов. Следовательно, для большей части областей применения использование пленок из амидного сополимера не дает каких-либо преимуществ ввиду их высоких температур

плавления и затруднительности гомогенного расплавления и смешивания таких материалов с обычными высокоплавкими клеями.

Важной целью данного изобретения является создание способа упаковки клеящей композиции, в частности термопластичного или термореактивного термоплавкого клея, уменьшающего объем работ, необходимых для использования клея, а также снижающего, или даже исключающего, упаковочные отходы.

Еще одной важной целью данного изобретения является способ упаковки клеящей композиции, в частности, термопластичного или высокоплавкого термореактивного клея, позволяющий упаковывать клеи с низкой температурой размягчения, такие как HMPS А и разбрызгиваемые клеи-расплавы, без проблем слипания и защиты, существующих на данном уровне техники.

Для достижения указанных, а также других целей и преимуществ способ упаковки клеящей композиции, в частности термопластичного или термореактивного термоплавкого клея, согласно данному изобретению, включает стадии: получения одной достаточно однородной порции клеящей композиции; отвердения указанной порции в достаточной степени для упаковки; полное в основном покрытие указанной, в достаточной степени отвержденной порции пластиковым упаковочным материалом; причем указанный упаковочный материал может плавиться и смешиваться с указанной расплавленной клеящей композицией, а тип и количество указанного упаковочного материала выбирают таким образом, чтобы при смешивании с клеящей композицией не возникало неблагоприятного эффекта на ее свойства.

Этот способ особенно подходит для упаковки относительно больших порционных кусков клея, например, таких, как отдельные куски весом от 100 граммов до 4 килограммов.

В другом аспекте данного изобретения способ упаковки клеящей композиции, в частности, термопластичного или термореактивного термоплавкого клея, включает стадии: разделения клеящей композиции на множество одинаковых отдельных порций; отвердения указанных порций в степени, достаточной для упаковки; формирования партии, представляющей собой множество отвержденных порций и покрытие указанной партии, в основном полностью, пленкой пластикового упаковочного материала, или сеткой, или аналогичным дырчатым покрытием из пластика; причем указанный упаковочный материал может расплавляться вместе с указанной клеящей композицией и смешиваться с указанной клеевой композицией, а тип и количество указанного упаковочного материала выбирают таким образом, чтобы при смешивании его с клеящей композиции не возникало неблагоприятного эффекта на ее свойства.

Этот способ особенно благоприятен для упаковки кусков, имеющих форму подушки, термопластичных клеев с низкой температурой размягчения, как описано выше.

Далее независимые пункты и подпункты формулы изобретения, прилагаемой к данному описанию, определяют и описывают другие преимущества и предпочтительные варианты исполнения данного изобретения.

Упаковка отдельных, более крупных порций или партий более мелких порционных кусков клеящей композиции в мешки или сумки из пленки пластикового упаковочного материала, согласно данному изобретению, или даже завертывание подходящих порций клея в такой упаковочный материал позволяет потребителю подавать полностью упакованное изделие, т.е. клей вместе с окружающим его упаковочным материалом, в плавильный аппарат. Затем упаковочный материал расплавляется вместе с клеящей композицией и смешивается с ней. Ввиду малых количеств потребного упаковочного материала и адекватного его выбора, в частности, что касается его точки плавления и совместимости с клеящей композицией, добавляемый материал не сказывается неблагоприятным образом на свойствах клеящей композиции.

Таким образом, нет необходимости ни в распаковке клеящей композиции перед плавлением и дальнейшим применением, ни в удалении упаковочного материала, представляющем отдельную стадию.

Более крупные порции клеящей композиции можно индивидуально обертывать или расфасовывать в пластиковые мешки из пленки упаковочного материала независимо от ее температуры размягчения.

Для клеев, из которых нелегко сделать блоки, можно использовать дырчатые покрытия, например в виде сетки.

Для упаковки клеящих композиций, в частности, разбрызгивающихся термоплавких клеев и HMPSA, целесообразно использовать дополнительный, более специальный аспект данного изобретения. В результате проведения соответствующих испытаний было показано, что мешки из пластиковой пленки, в которых содержатся более крупные партии порционных кусков, например подушек клея, могут создавать затруднения при плавлении. В некоторых случаях пленка, из которой изготовлен мешок, не плавится и не дает гомогенной смеси с расплавленным клеем, плавая вместо этого на поверхности расплава и/или прилипая к стенкам плавильного аппарата, что может создавать большие трудности. Не желая ограничивать данное изобретение каким-либо теоретическим объяснением, в настоящее время мы принимаем, что подобные характеристики плавления негомогенное, неравномерное обусловлены присутствием воздуха в пластиковой пленке, из которой состоит мешок, в котором свободно размещены порционные куски клеящей композиции, например в виде подушек, так что отсутствует взаимный контакт между пленочным материалом и кусками клеящей композиции.

В таких случаях снять проблему отсутствия гомогенности позволяет другой аспект данного изобретения, согласно которому партию, состоящую из множества отдельных порционных кусков клеящей композиции, помещают в упаковочный мешок из пластиковой пленки, который затем запаивают путем сварки или другим аналогичным методом, так что указанный мешок не содержит воздуха. Предпочтительно это осуществляют прессованием или вакуумирования мешка при высоких температурах, например, просто за счет выдержки сложенных стопкой наполненных мешков при температуре от 30 до 150oC либо под прессом. Различные тонкие пластиковые пленки (обычно толщиной от 14 м до 100 м), используемые в данном изобретении, можно легко перфорировать, так что отпадает необходимость в последующих стадиях, на которых обеспечивается отсутствие воздуха на стадии прессования. Кроме того, воздух может выходить из мешка через отверстия в сварочных швах, которые обычно не на 100% непроницаемы для воздуха. Возможно даже, что воздух может выходить из мешка через поры в материале пленки.

В любом случае, клеевые подушки прессуют и компактируют при высоких температурах, указанных выше, в результате чего возникает некоторая степень остаточной деформации порционных кусков или подушек; в то же время упаковочный пластиковый пленочный материал приводится в тесный контакт с прилегающим к нему клеящим материалом, а в большинстве случаев и склеивается с ним.

Доказано, что эта операция благоприятно сказывается на дальнейшем охлаждении и хранении, а также на работе с готовыми клеевыми упаковками. В связи с тем что в упаковке пленка прилипает к клею, ее нелегко повредить, и даже если ее проколоть или порезать, то клей остается покрытым упаковочным материалом.

Таким образом, клей, упакованный согласно данному изобретению, можно хранить, использовать и обращаться с ним без каких-либо проблем, связанных со слипанием отдельных упаковок или с адгезией их к другим предметам, даже при воздействии повышенного давления и/или температуры и даже при упаковке клеев с низкой температурой размягчения.

Конечно, такие клеевые упаковки с низкой температурой размягчения также можно расплавить со смешиванием упаковочного материала с клеем, реализуя таким образом уже упомянутые преимущества, связанные со снижением затрат.

Согласно данному изобретению, может быть использовано множество материалов для пластиковых сеток или пленочных материалов. Эти материалы выбирают из групп: полимеры на основе этилена, такие как этилен/винилацетат, этиленакрилат, этиленметакрилат, этиленметилакрилат, этиленметилметакрилат, полиэтилен низкого и высокого давления, смеси полиэтиленов и химически модифицированный полиэтилен, сополимеры этилена с 1-6 моно- и диненасыщенными мономерами, полиамиды, полибутадиеновый каучук, полиэфиры, такие как полиэтилентерефталат, полибутилентерефталат; термопластичные поликарбонаты, атактические поли-альфа-олефины, включая атактический полипропилен, и др. термопластичные полиакриламиды, полиакрилонитрил, сополимеры акрилонитрила с другими мономерами, такими как бутадиенстирол; полиметилпентен, полифениленсульфид, ароматические полиуретаны; стирол-акрилонитрил, акрилонитрил-бутадиен-стирол, стирол-бутадиеновые каучуки, полиэтилентерефталат, акрилонитрил- бутадиен-стирольные эластомеры, полифетиленсульфид, блок-сополимеры А-В, А-В-А, А-/В-А/n-B, (А-В)n μ где А представляет собой поливиниловый ароматический блок, блок В представляет собой средний каучукоподобный блок, возможно, частично гидрированный, а также смеси указанных веществ, но можно также использовать другие аналогичные материалы, соответствующие свойствам упаковываемых клеев. Конкретные примеры включают полиэтиленовые пленки от 15 m до 50 m толщиной в зависимости от имеющегося оборудования; такие пленки особенно полезны для упаковки в мешки подушек клеящей композиции с низкой температурой размягчения партиями, скажем, по 1000 грамм с последующим прессованием для удаления воздуха.

Подходящим пластичным пленочным материалом является также сополимер этилен/винилацетат с содержанием винилацетата в пределах от 10 до 33% в частности от 14 до 18% и температурой размягчения от 80 до 100oC.

В любом случае целесообразно ограничить количество упаковочного материала пределами от 0,1 до 3 вес. по отношению к весу содержащейся в упаковке клеящей композиции. Это препятствует чрезмерному разбавлению и связанному с этим изменению характеристик клея.

Целесообразно далее "подгонять" температуру размягчения упаковочного материала к температуре размягчения клеящей композиции. Менее предпочтительными (по сравнению с материалами, обладающими четкой точкой плавления) являются упаковочные материалы, отличающимися температурным интервалом размягчения, так как их характеристики плавления менее предсказуемы и могут возникнуть сложности с гомогенностью расплавленной смеси клей/упаковочный материал.

Как правило, в контексте данного изобретения используются упаковочные материалы, температуры плавления или размягчения которых ниже 125oC, предпочтительно ниже 120oC и часто выше примерно 90oC.

Оболочку, в которой помещаются дискретные клеящие единицы, изготавливают из материала, который при смешивании с клеем не оказывает сколько-нибудь существенного неблагоприятного влияния на характеристики клея и в предпочтительном варианте представляет собой либо компонент клея, либо компонент, физически и химически совместимый с клеем в расплавленном состоянии перед употреблением. Полимер не должен вызывать физического выделения фаз или разделения клея, не должен ухудшать клеящие характеристики и не должен химически взаимодействовать ни с одним из компонентов клея. Кроме того, материал оболочки можно выбрать таким образом, чтобы совместно с компонентами клеящей единицы он способствовал улучшению желательного свойства, включая, но не ограничиваясь только этими свойствами, прочность адгезии, чувствительность к давлению, смачивающую способность, прочность когезии, прочность на обдирание, прочность на сдвиг, пропускание масла, скорость отверждения и т.д. Большое число полимеров, способных образовывать термопластичные пленки, которые могут быть использованы в плавких клеях, можно применять и в производстве клея в уникальной упаковке, согласно данному изобретению.

Термопластичные синтетические смолы, используемые в термоплавких клеях, включают целый ряд полимеризованных материалов. Эти полимеры смешивают с другими ингредиентами, такими как пластификатор, добавка, придающая клейкость, и наполнитель, с целью получения клея. Такие полимеры включают полиэтилен, полипропилен, поливинилацетат, поливинилбутираль, поливиниловый спирт, полимеры этилен/виниловый спирт и другие поливиниловые смолы; полистирольные смолы, блок- сополимеры А-В-А, включая полимеры, в которых А это полистирольный блок, а В это каучукоподобный средний блок; смолы на основе эфиров акриловой и метакриловой кислот; различные другие материалы, компаундированные из синтетических смол, таких как полиизобутилен, полиамиды, кумарон-инденовые продукты и силиконовые смолы. Такие термопластичные смолы обычно отличаются постоянной растворимостью и плавкостью, так что в горячем состоянии они могут течь или ползти под нагрузкой и до некоторой степени размягчаться, образуя связку. После охлаждения материалы предпочтительно сопротивляются ползучести и деформации связки, их используют в производстве клейкой ленты, слоистого стекла, обувных цементов, для связывания или наслаивания пленки, фольги или нетканых слоистых структур, металлов, древесины, резины, бумаги и многих других материалов.

Коротко говоря, клеи на основе термореактивных смол включают разнообразные продукты: фенолальдегид, мочевина-альдегид, меламинальдегид и другие материалы, полученные конденсационной полимеризацией, включая полиэпоксидные, полиуретановые и силиконовые смолы. Термореактивные смолы отличаются тем, что их можно превратить в нерастворимые и неплавкие материалы иногда либо нагреванием, либо действием катализатора. Термореактивные клеющие композиции включают эпоксиды, уретаны, силоксаны, фенольные производные, резорцин, мочевину, меламин, формальдегид, фенол-фурфуральдегид, формальдегид и т. п. и их используют для связывания древесного волокна, бумаги, пластмасс, резины автомобилей и сборных устройств и для многий других надобностей.

Коротко говоря, клеи группы натуральных и битумных клеев представляют собой клеи, изготовленные из нефтяного битума, шеллака, канифоли и ее эфиров и из аналогичных материалов. Их используют, как правило, для связывания различных материалов, включая минералы, линолеум и т.п.

Основные термопластичные полимеры, которые могут быть использованы в производстве нового клея, согласно данному изобретению, представляют собой термопластичные полимеры, в достаточной степени совместимые с повышающей липкость добавкой, пластификатором и другими термопластичными или термореактивными компонентами, и обеспечивающие образование гомогенного в значительной степени расплава и твердого продукта. Как правило, в случае клея по данному изобретению полимер обеспечивает механическую прочность и прочность сцепления клеящей связывающей массы после нанесения и достижения максимального модуля.

В композициях, согласно данному изобретению, можно использовать любой из широкого разнообразия доступных термопластичных материалов. Примерами таких термопластиков являются полимеры на основе этилена, такие как полиэтилен и его со- и терполимеры, этилен/ винилацетат, этиленакрилат, этиленметакрилат, этилен-метилакрилат, этилен- метилметакрилат, сополимеры этилена с 1-6 моно- или ди- ненасыщенными мономерами и др. полиамиды, полибутадиеновые каучуки, полиэфиры, такие как полиэтилентерефталат, полибутилентерефталат и др. термопластичные поликарбонаты, атактические поли-альфа-олефины, включая атактический полипропилен, и др. термопластичные полиакриламиды, полиакрилонитрил, сопилимеры акрилонитрила с другими мономерами, такими как бутадиен, стирол и т.д. полиметилпентен, полифиниленсульфид, ароматические полиуретаны; стиролакрилонитрил, акрилонитрил-бутадиен-стирольные, стирол-бутадиеновые каучуки, полиэтилентерефталатные, акрилонитрил-бутадиен-стирольные эластомеры, полифениленсульфид. А можно использовать также блок-сополимеры А-В, А-В-А, А-(В-А)n -В, (А-В)n Y, где блок В представляет собой каучукоподобный средний блок, который может быть частично гидрирован, и где А представляет собой поливиниловый ароматический блок, и другие. Ароматичность полимеров обеспечивает совместимость их с ароматическими пластификаторами, которые будут обсуждаться ниже, а также обеспечивает контролируемую совместимость с добавками или смесями добавок, повышающими липкость и используемыми для контроля модуля клеящей композиции. Предпочтение отдается полимерам, обладающим молекулярной массой, достаточной для того, чтобы в случае использования их в составе клеящей формулы клей мог сохранять высокое значение прочности когезии.

Для изготовления клеющего изделия подушки можно использовать водорастворимые термопластики, такие как полиэтилоксазолин, поливинилпирролидон и др.

Полимеры, которым отдается предпочтение для использования в клеях согласно данному изобретению, включают сополимеры этилен/ винилацетат, АРР (атактический полипропилен), линейные блочные А-В-А, линейные мультиблочные А-(В-А)n-В сополимеры, а также радиальные и телеблочные сополимеры формулы (А-В)n Y, где А представляет собой полистирольный блок, В это в основном каучукообразный полибутадиеновый или полиизопреновый блок, Y это многовалентное соединение, а n это целое число, равное, по крайней мере, 3. С целью повышения термической стабильности среднего блока сополимеры могут далее подвергаться гидрированию или другой обработке с целью удаления остаточной ненасыщенности. Мы полагаем, что размер и количество блока А, то есть конечного блока в блоке А-В-А сополимерной структуры, должно достигать 15-51 вес. от веса полимера.

Поскольку общее содержание стирола в полимерах может достигать 51% от веса полимера и в связи с тем, что полимеры могут включать более двух блоков А для обеспечения характеристик, самый большой блок А должен составлять менее или около 20 вес. от веса полимера, и наиболее предпочтительно менее или около 15% от веса полимера. Для сополимера S-B-S (стирол-бутадиен-стирол) предпочтительная молекулярная масса составляет примерно от 50000 до 120000, а содержание стирола предпочтительно около 20-35 вес. В случае сополимера S-I-S (стирол-изопрен-стирол) молекулярная масса предпочтительно колеблется приблизительно в пределах от 100000 до 150000, а содержание стирола предпочтительно составляет около 14-30 вес. В результате гидрирования средних бутадиеновых блоков получаются каучукоподобные средние блоки, которые рассматриваются, как правило, как этилен-бутиленовые средние блоки.

Такие блок-сополимеры поставляет Shell Chemical Company, Enicheim, Fine and Dexco. Мультиблочные или клиновидные блочные сополимеры (типа А-(В-А)n B) поставляет фирма Firestone под торговыми марками STEREON 840A и 845.

Еще один применимый полимер выпускает под торговой маркой TUFPRENE A фирма Asahi, Япония.

Клеящие композиции согласно изобретению могут содержать другие совместимые полимеры, наполнители, пигменты, красители, масла, катализаторы, ингибиторы, антиоксиданты, абсорбенты УФ-лучей, воски и другие традиционные добавки.

Клеи по данному изобретению могут содержать клеящуюся смолу в сочетании с термопластичным блок-сополимером и, необязательно, с пластификатором или другими компонентами.

Липкие смолы, используемые в клеях данного изобретения, представляют собой производные канифоли, включая экстракционную канифоль, талловое масло, производные таллового масла, эфирные смолы канифоли, природные и синтетические терпены и алифатические, ароматические или смешанные алифатически-ароматические липкие смолы. Ароматические мономеры, используемые для производства композиции согласно данному изобретению, в состав которых входит ароматическая смола, можно получить из любых мономеров, в достаточной степени ароматических и содержащих полимеризуемую ненасыщенную группу. Типичные примеры таких ароматических мономеров включают стирольные мономеры: стирол, альфа-метилстирол, винилтолуол, метоксистирол, третбутилстирол, хлорстирол и др. инденовые мономеры, включая инден, метилинден и др. Алифатические мономеры представляют собой типичные природные и синтетические терпены, содержащие насыщенные группы C6-циклогексил и C5 -циклопентил, которые могут дополнительно содержать в достаточном количестве разнообразные заместители, содержащие ароматическое кольцо. Алифатические липкие смолы можно получить путем полимеризации потока исходных веществ, в котором содержится достаточное количество алифатических мономеров, так что получаемая смола проявляет алифатические свойства. В потоке исходных веществ могут содержаться другие алифатические ненасыщенные мономеры, например, 1, 3-бутадиен, цис-1,3-пентадиен, транс-1,3- пентадиен, 2-метил-1,3-бутадиен, 2-метил-2-бутен, циклопентадиен, дициклопентадиен, мономеры терпена и др. Смешанные алифатические-ароматические смолы содержат достаточное количество ароматических мономеров и достаточное количество алифатических мономеров, а также другие ненасыщенные мономеры C3-C8, так чтобы получилась смола, обладающая и алифатическим, и ароматическим характером. В статье Davis'a, The Chemistry of C5 Resins, обсуждается технология получения синтетической смолы C5.

Характерными примерами таких алифатических смол являются гидрированные синтетические смолы C9, синтетические разветвленные и неразветвленные смолы C5 и их смеси. Характерными примерами таких ароматических липких смол являются смолы на основе сополимеров терпена со стиролом, стиролизованные смолы C5 или их смеси. Выбор липкой смолы часто определяется природой блока В или среднего блока радиального блоксополимера. Производные канифоли лучше всего подходят для смесей S-I-S/S-B-S, и их можно использовать отдельно либо с S-I-S, либо с S-B-S. Для S-I-S сополимеров предпочтительными являются гидрированные C9 или линейные алифатические смолы. В случае сополимеров S-B-S предпочтение отдается стиролизованным терпенам или эфирам канифоли.

Канифоль и производные канифоли могут входить в состав клеящих композиций согласно данному изобретению в качестве добавки, придающей липкость. Канифоль представляет собой твердый материал, который встречается в природе в живице сосен и извлекается обычно из выпотов живицы живого дерева, из старых пней и из таллового масла, которое получают как побочный продукт производства бумаги крафт-методом. Полученную канифоль можно затем подвергнуть гидрированию, дегидрированию, полимеризации, этерификации или другой обработке. Канифоль обычно квалифицируют как живичную канифоль, экстракционную канифоль, канифоль из таллового масла, что указывает на ее источник. Материалы могут быть использованы в немодифицированном виде в форме эфиров многоатомных спиртов, а также могут быть полимеризованы за счет собственной ненасыщенности молекул. Материалы имеются на рынке, и их можно примешивать к клеящей композиции стандартными способами. Характерные примеры таких производных канифоли включают пентаэритритовые эфиры таллового масла, живичной канифоли, экстракционной канифоли или их смеси.

Конкретные примеры придающих липкость смол, совместимых с разнообразными термопластичными или термореактивными смолами, входящими в состав клеев согласно данному изобретению, включают такие материалы, как природные и модифицированные канифоли, глицериновые и пентаэритритовые эфиры природных и модифицированных канифолей, сополимеры и терполимеры природных терпенов, политерпеновые смолы, температура размягчения которых, по определению методом ASTM Е28-58, находится в пределах от 80 до 150oC, фенольные модифицированные терпеновые смолы и их гидрированные производные; алифатические нефтяные смолы с температурой размягчения, определенной по методу кольца и шара, приблизительно от 70 до 135oC, ароматические нефтяные смолы и их гидрированные производные, а также алициклические нефтяные смолы и их гидрированные производные.

Пластификатор определяют как органическую, как правило, композицию, которую можно добавлять к термопластикам, каучукам и другим смолам для улучшения способности к прессованию, гибкости, способности поддаваться обработке или растяжению. Типичные пластификаторы для клеев представляют собой придающие пластичность масла, жидкие при обычных комнатных температурах. Пластификатор, используемый в клеях согласно данному изобретению, может также представлять собой типично при комнатной температуре твердую композицию, температура размягчения которой составляет по крайней мере 45oC. Предпочтительно, чтобы пластификатор, в случаях когда он используется, представлял собой композицию с температурой размягчения, равной, по крайней мере, 60oC. Повышение температуры размягчения (60-130oC) может способствовать увеличению теплостойкости или предотвращению разрыва связки при высоких температурах.

Пластифицирующие масла входят в состав клеев по данному изобретению: конструкционных, образующих эластичное соединение и чувствительных к сжатию. Такие масла в первую очередь представляют собой углеводородные масла с низким содержанием ароматики. Предпочтительно масла по характеру являются нафталиновыми или лигроиновыми. Масла предпочтительно отличаются низкой летучестью, прозрачны и имеют как можно меньше запаха и окраски. Применение пластифицирующих масел согласно данному изобретению предусматривает использование олефиновых олигомеров, низкомолекулярных полимеров, растительных масел и их производных, а также аналогичных пластифицирующих жидкостей.

Один из классов пластификаторов, используемых согласно данному изобретению, включает циклоалифатический или ароматический эфир бензолдикарбоновой кислоты. Такие пластификаторы получают, превращая в сложный эфир циклоалифатический или ароматический спирт, например, циклогексанол, фенол, нафтол или другие соединения одноатомных спиртов, содержащих от 5 до 12 атомов углерода. Сложные эфиры получают из соединений дикарбоновых кислот, как правило, фталевых кислот. В пластификаторах могут быть использованы следующие фталевые кислоты: 1,2-бензолдикарбоновая кислота, 1,3-бензолдикарбоновая кислота (изофталевая кислота) или 1, 4-бензолдикарбоновая кислота (терефталевая кислота). Предпочтительные пластификаторы этого класса представляют собой дициклогексилфталат и дифенилфталат. Наиболее предпочтителен для использования дициклогексилортофталат.

Пластификаторы второго класса представляют собой сложные эфиры ароматических карбоновых кислот и полифункциональных спиртов, содержащих от 1 до 10 гидроксильных групп. К полифункциональным спиртам, которые могут быть использованы в композициях пластификаторов этого класса, относятся соединения, в молекуле которых имеется, по крайней мере, две гидроксильные группы и два, по крайней мере, атома углерода. Конкретными примерами предпочтительных гидроксисоединений являются этиленгликоль, пропиленгликоль, 1,2-бутиленгликоль, 1,4-бутиленгликоль, глицерин, глюкоза, фруктоза, сахароза, маннит, триметилолэтан, 1,4-циклогександиметанол, пентаэритрит, 2,2- диметил-1,3-пропандиол, 2-гидроксиметил-2-метил-1,3-пропандиол, неопентилгликоль, а также другие соединения, содержащие несколько гидроксильных групп. К ароматическим кислотам, которые могут быть использованы совместно с полифункциональными спиртами для получения эфирных пластификаторов этого класса по данному изобретению, относятся ароматические карбоновые кислоты, содержащие, по крайней мере, одну ароматическую группу и, по крайней мере, одну карбоксильную функциональную группу. Представителями таких кислот являются бензойная кислота, нафтойная кислота и 4-метилбензойная кислота. В качестве типичных примеров таких пластификаторов можно привести триэтиленгликольтрибензоат, триметилолэтантрибензоат, глицеринтрибензоат, бензоат сахарозы, пентаэритрит-тетрабензоат, 2,2- диметил-1,3-пропандиолдибензоат, триэтиленгликольдибензоат, глицеринтрибензоат, 2-гидроксиметил-2-метил-1,3-пропандиол-трибензоат, пентаэритриттетрабензоат, неопентилгликольдибензоат, их смеси и др.

Предпочтительный пластификатор представляет собой твердое вещество с температурой размягчения около 60oC и относится к классу пластификаторов, включающему циклогександиметанолбензоатные соединения. Примером является 1, 4-циклогександиметанолдибензоат (содержащий цис- и транс-изомеры), который позволяет максимально контролировать отклонения и изменения физических свойств клея.

К третьему классу

пластификаторов, применяемых в данном изобретении, относятся сульфонамиды, получаемые из сульфоновых кислот. Такие пластификаторы, как правило, можно описать следующей структурной формулой:

R-Ar-SO2-NR2,

где каждая из групп R независимо выбирается из группы, состоящей из водорода, алифатических и циклоалифатических радикалов, содержащих от 1 до 12 атомов

углерода. Каждая из групп R может в типичном случае представлять собой водород, метил, этил, пропил, изопропил, н-бутил, изобутил, трет-бутил, этил-гексил, неопентил, циклогексил, деодецил и т.д. В

предпочтительном варианте R это метил, этил или циклогексил. Такие сульфонамидные пластификаторы могут быть использованы в виде смолистого материала, получаемого путем конденсации формальдегида с

указанным сульфонамидным пластификатором.

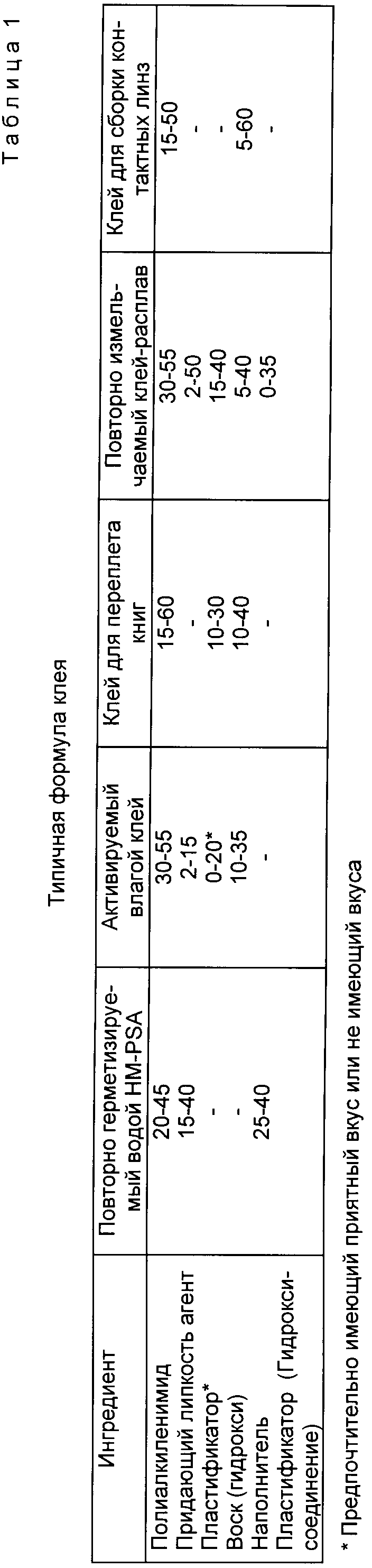

Конкретные примеры материалов, которые могут применяться для изготовления подушек, хранимых в пленочных мешках, даны в табл.1.

В приведенной выше таблице даны примеры вполне действующих водоактивируемых клеев, при изготовлении которых использовали термопластичную полиэтилоксазолиновую смолу. Клеи полной формулы, в состав которых входит полиэтилоксазолиновая смола, являются вододиспергируемыми или водорастворимыми. Соответственно, нерастворимая в воде термопластичная смола используется, как правило, как материал для мешка. Такие клеи можно выбрать из множества клеев, однако мы обнаружили, что малые количества блок-сополимеров А-В-А, при использовании их в клеях на основе полиэтилоксазолина, повышают когезию и прочность связи. Однако для этого можно использовать любую водонерастворимую пленку, совместимую с полиэтилоксазолином.

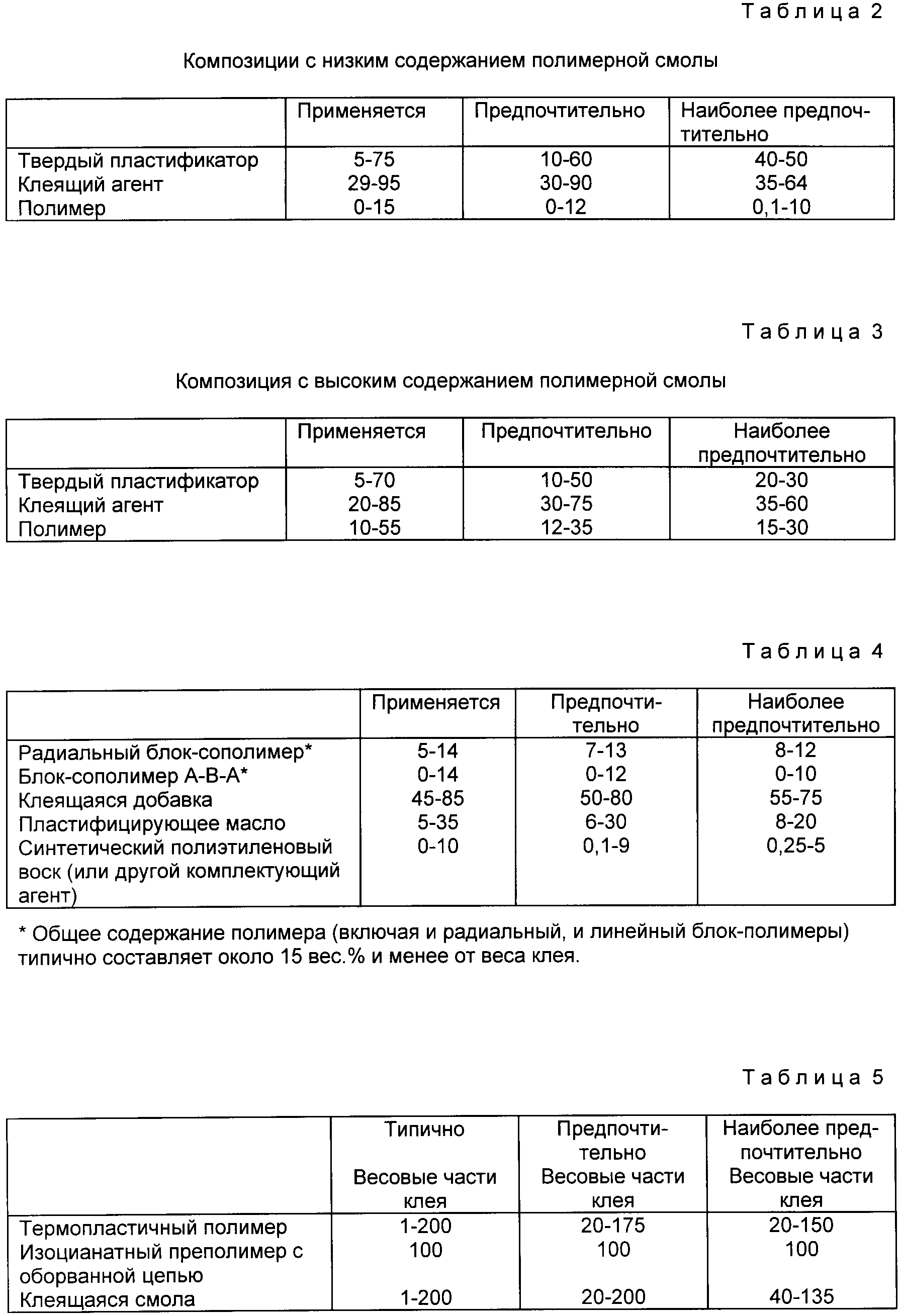

Нами обнаружено, что в ряде полезных клеев можно использовать блок-сополимеры А-В-А, мультиблочные сополимеры А-В-А-В-А-В и радиальные блок-сополимеры термопластичных смол. Такие клеи описаны в патенте США N 4, 136, 699, на имя Collins, который рекомендует использовать дисперсную смесь клеящейся смолы на основе А-В-А с полимера терпена или синтетической терпеновой смолы и масла при изготовлении утилируемых изделий. Кроме того, в изобретении могут быть использованы клеи, приведенные в табл.2, 3, 4.

Термоплавкие клеи на основе блок-сополимеров типа А-В-А или других типов могут быть изготовлены в виде подушек и упакованы в оболочки или контейнеры, изготовленные из сополимера А-В-А или по другой сополимерной технологии. Поскольку оболочка будет составлять примерно от 0,1 до 5 мас. по отношению ко всей массе клея, можно снизить содержание блок-сополимера, используемого в формуле клеящей подушки, и его можно добавлять к расплаву в виде пленочной оболочки.

При изготовлении клеев по данному изобретению можно использовать полиуретановые клеящие материалы, формула которых состоит из одной или двух частей. Такие материалы описаны в патенте США N 4,412,033 и 4,390,678 и приведены в таблице, помещенной ниже.

В основе действия таких клеев лежит взаимодействие между полиолом и преполимером уретана, когда изоцианатные группы конденсируются с гидроксильными группами и преполимером. Согласно данному изобретения, могут быть использованы уретановые материалы других типов, включая отверждаемые под действием влаги или гидро-отверждаемые уретановые клеи. Кроме того, могут быть изготовлены уретановые клеи, формула которых состоит из двух частей и при изготовлении которых изоцианатный материал формулируют и производят в виде подушек отдельно от полиола.

Кроме того, в клеях согласно данному изобретению, можно использовать клеи на основе уретана, формула которых состоит из одной части, содержащие большие количества термопластичных полимеров. Такие клеи описаны в табл.5.

В случае таких клеев, формула которых состоит из одной части, в качестве материала для упаковочной пленки можно использовать термопластик, входящий в состав клея (при условии, что проницаемость упаковочного материала для паров воды достаточна мала) при соответствующем снижении процентного содержания термопластика в подушке. Описанный выше материал на основе уретана, не содержащий термопластичного полимера, можно упаковывать в любую совместимую смолу.

В качестве материала контейнера или оболочки для создания сетки или пленок, обволакивающих клей, можно использовать любой материал из многочисленных термопластиков. Примерами таких термопластиков являются полимеры на основе этилена, такие как этилен/винилацетат, этиленакрилат, этиленметакрилат, этиленметилакрилат, этиленметилметакрилат, полиэтилен высокого и низкого давления, полиэтиленовые смеси и химически модифицированный полиэтилен, сополимеры этилена с 1-6 моно- или диненасыщенными мономерами, полиамиды, полибутадиеновый каучук, полиэфиры, такие как полиэтилентерефталат, полибутилентерефталат и др. термопластичные поликарбонаты, атактические поли-альфа-олефины, включая атактический полипропилен, и т.д. термопластичные полиакриламиды, полиакрилонитрил, сополимеры акрилонитрила с другими мономерами, такими как бутадиен, стирол, и др. полиметилпентен, полифениленсульфид, ароматические полиуретаны; стирол-акрилонитрил, акрилонитрил-бутадиен-стирол, стирол-бутадиеновые каучуки, полиэтилентерефталатные, акрилонитрил-бутадиен-стирольные эластомеры, полифениленсульфид. Могут также быть использованы блок-сополимеры А-В, А-В-А, А-/В-А/n -В, /А-В/n Y, где А это поливиниловый ароматический блок, а блок В это средний каучукоподобный блок, и др.

Производство таких пленок из термопластичных материалов хорошо известно. Толщина таких пленок может колебаться примерно от 5 m м до 200 m м, предпочтительно в пределах от 15 m м до 50 m м, в зависимости от механической прочности и целости продукта.

В таких пленках часто содержатся дополнительно пластификаторы, стабилизаторы, красители, подушки, наполнители и другие материалы, что имеет целью повышение гибкости, обрабатываемости, прозрачности или других полезных свойств пленки.

Температуру размягчения или плавления материала пленки следует выбирать в зависимости от того, какой конкретно клей будет в нее упакован. В общем случае, температура плавления или размягчения никак не должна превышать 125oC, предпочтительно она ниже 120oC и часто выше 90oC.

Клей, упакованный в пленку, может быть упакован во второй контейнер или оболочку, что делается по многим причинам, включая уменьшение подверженности пленки воздействию влаги или других загрязнителей, повышение обрабатываемости клея и оболочки, обеспечение поверхности для маркировки. Такие оболочки должны легко открываться, для чего их снабжают петельками, отверстиями или другими известными приспособлениями.

При реализации данного изобретения на практике клеящие композиции, например, термоплавкие клеи, изготавливают путем смешения полимера, синтетической или природной смолы, воска или парафина и других веществ, как это описано и хорошо известно, причем смешение или гомогенизацию проводят при повышенных температурах и обычными методами.

Затем клеящую композицию закачивают в насадку для распределения. Как правило, наносят разделяющее покрытие из вещества, предотвращающего слипание, и перед распределением композиции с нанесенным покрытием предварительно охлаждают.

Согласно предпочтительному варианту исполнения данного изобретения, распределенную композицию путем отжимания разделяют на отдельные порционные куски, имеющие форму подушек. На этой стадии композиция является уже частично затвердевшей, так что отдельные куски снаружи уже в достаточной степени твердые, чтобы их можно было отжать и они сохранили бы впоследствии свою подушкообразную форму, несмотря на то что внутри подушка может быть все еще очень горячей и жидкой.

Подушки затем помещают в охлаждающую баню, где охлаждающей жидкостью обычно служит вода, так что они отверждаются в достаточной степени, чтобы их можно было упаковывать. На этой стадии можно регулировать количество тепла, остающегося в подушках, за счет соответствующего выбора продолжительности охлаждения, таким образом, чтобы они сохранили достаточно тепла для деформации на последующей стадии прессования.

В достаточной мере отвержденные подушки теперь поступают на участок упаковки, например, в машину для упаковки в пакеты, и помещаются в сетки или пакеты из пластиковой упаковочной пленки согласно данному изобретению. Для упаковки обычных подушек термоплавкого клея с покрытием в настоящее время предпочтительным является производство пакетов из трубы полиэтиленовой пленки или этиленвинилацетатного со- или термополимера, толщиной от 15 m м до 50 m м, каждый пакет вмещает около 1000 грамм подушек, хотя могут подходить также и другие пластики.

Каждый наполненный пакет затем запечатывают сварочным швом. На этой стадии пакет свободно наполнен относительно жесткими подушками и соответствующим количеством воздуха.

С целью снижения ранее упомянутых проблем, связанных с применением подушек клюющей композиции с низкой температурой размягчения, упакованных согласно данному изобретению, далее пакеты либо помещают под пресс и сжимают, так же как и компактируют при повышенных давлении и температуре, либо просто складывают в стопку с другими аналогичными пакетами при достаточном нагреве, так что сжатие вызывается весом стопки. В последнем случае нагрев обеспечивается либо за счет помещения стопок в нагретую соответствующим образом комнату, либо за счет того, что в процессе охлаждения подушки сохраняют достаточно внутренней теплоты, под действием которой после упаковки размягчаются отвержденные внешние области каждой подушки.

Согласно другому предпочтительному варианту исполнения, термоплавкий клей выдавливают из экструдера, снабженного подходящим охлаждающим устройством, причем после экструзии температура клея колеблется примерно от 50 до 100oC, предпочтительно составляет около 80oC. Клей выдавливается прямо в пакет или мешок из пленочного материала, согласно данному изобретению. После экструзии, но перед упаковкой клей можно разрезать или измельчить другим способом, но в предпочтительном варианте клей выдавливается в упаковочный мешок или пакет без измельчения, до тех пор пока в упаковку помещается требуемое количество клея. На этой стадии выдавленный клей отрезается, упаковка запечатывается и к экструдеру присоединяется новый пакет или мешок для наполнения.

По этому варианту исполнения изобретения, температура экструзии клея обеспечивает достаточную пластичность и способность принимать нужную форму, необходимые для равномерного в основном заполнения упаковки, без нежелательных пустот или повреждений пакета или мешка в процессе наполнения или упаковки.

Предпочтительные варианты исполнения изобретения далее будут описаны более детально, со ссылкой на следующие примеры.

Пример 1. Подушки поступающего на рынок клея HMPSA клея на основе этилен-винилацетата поместили в пакет, причем в пакете содержалось 500 граммов клея-расплава и упаковочный материал, составляющий 0,25 мас. от веса всей упаковки.

Пакет был изготовлен из пленки пластического материала толщиной 16 m м; пластик представляет собой модифицированный сополимер этилен-винилацетат, содержащий 17% винилацетата и с температурой плавления 94oC.

Для сравнения использовались подушки указанного клея без упаковки.

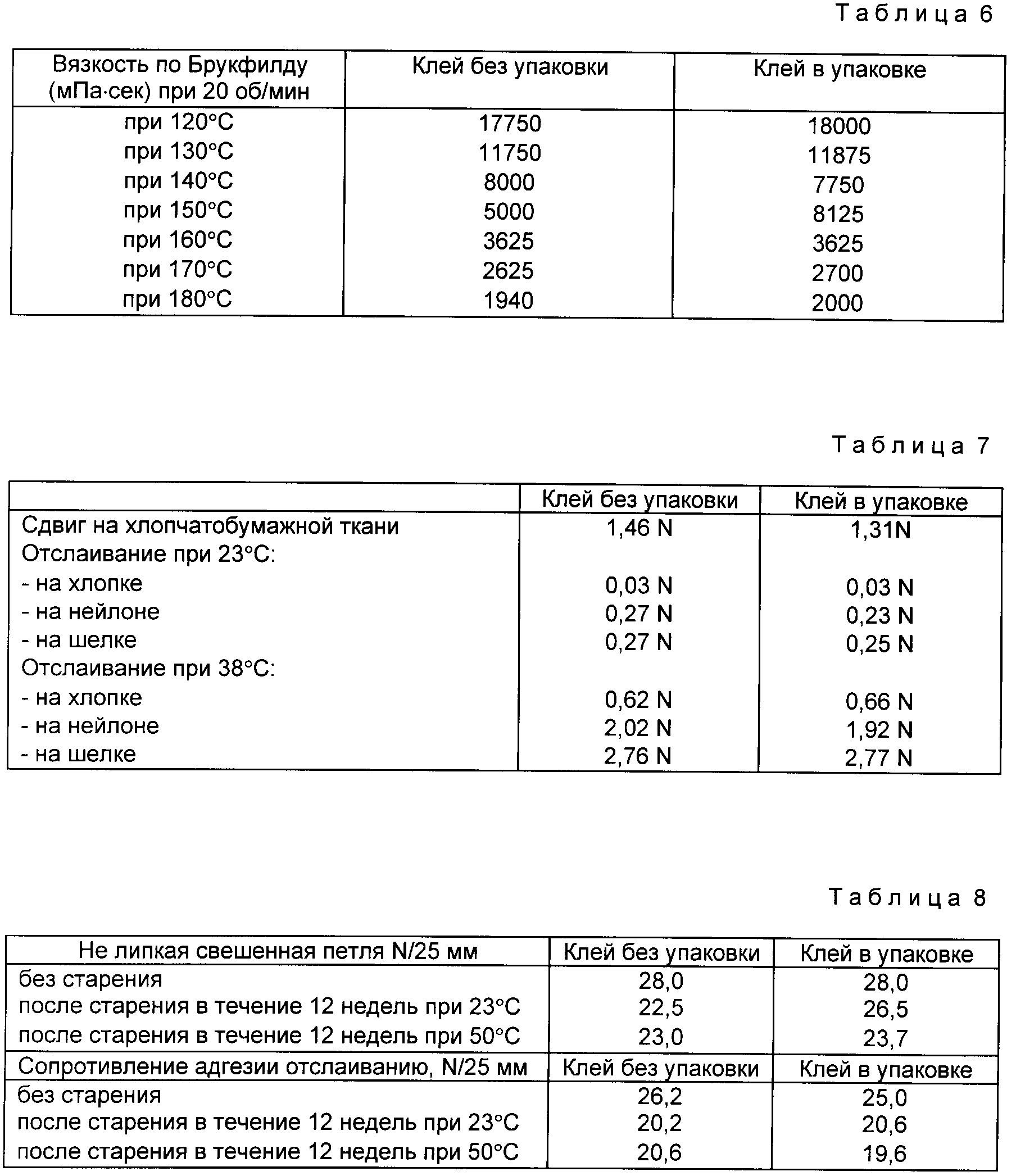

И упакованные, и неупакованные образцы термоплавкого клея были затем расплавлены. Таблица 6 показывает свойства полученных таким образом клеев.

Температура размягчения, определенная согласно методу, описанному в ASTM E 28 /Bille и Anneau/, оказалась 73oC для клея-расплава без упаковки и 74oC для смеси клея-расплава и упаковочного материала.

Пропускание при 25oC, согласно DIN 51579, составило 47 для неупакованного клея и 46 для смеси.

Таким образом, в пределах ошибки эксперимента, смешение клея с упаковочным материалом на стадии плавления не повлияло на свойства клея.

В другом эксперименте оба вышеупомянутых образца нанесли на полиэфирный субстрат и оценивали адгезионные свойства в смысле отслаивания и сопротивления сдвигу по приклеиванию субстрата к различным материалам.

Полученные результаты приведены в табл.7.

Отслаивание при 30oC на хлопке

(норматив AFNOR):

t0 минут 2,37 N 2,68 N

T15 минут 2,05 N 2,68 N

И снова оказалось, что ошибка эксперимента превышает выявленную разницу в свойствах, так что можно

утверждать, что клеи обладают идентичными характеристиками независимо от примешивания упаковочного материала на стадии плавления.

Пример 2. Этилен-винилацетатная пленка толщиной 100 m

м и с температурой размягчения 108,2oC (по данным ДСК) использовалась для упаковки:

а) клеящих подушек на основе ЭВА

б) клеящих подушек на основе АПП

в пакеты в

соответствии с общей методикой, описанной в примере 1.

Наполненные клеем пакеты поместили в плавильное распределительное устройство, расплавили и использовали при 140oC. Не замечено было влияния присутствия упаковочного материала в клее на свойства конечного продукта.

Пример 3. Пленку ЭВА толщиной 50 m м (содержание винилацетата 18%) и с температурой

размягчения по данным ДСК 84,3oC использовали для упаковки:

а) клеящих блоков на основе СБ/стирол-бутадиенового/ каучука марка Tufpreu А/ посредством обертывания;

б)

клеящих подушек на основе АПП и

в) клеящих подушек на основе СБС (стирол-бутадиен-стирол) каучука оба посредством расфасовки в пакеты, как в примере 1.

При плавлении и употреблении упакованного клея а) при 150oC и б) при 140oC снова не было выявлено влияния присутствия упаковочного материала. При плавлении и употреблении клея с) при 120oC, в случае когда в пакетах все еще содержался воздух, наблюдалось негомогенное плавление. Снять эту проблему можно путем эвакуирования пакетов.

Пример 4. РЕ Пленку толщиной 30

m м с температурой размягчения 106oC по данным ДСК использовали для упаковки:

а) подушек клея на основе СБ-каучука

б) подушек клея на основе стирол-бутадиен-стирольного

каучука (как в примере 3),

путем расфасовки в пакеты, как в примере 1.

Невакуумированные упаковки клея а) можно было расплавить при 150oC и использовать без каких-либо заметных эффектов, вызываемых присутствием материала пластиковой пленки. Клей б), расплавленный и нанесенный при 120oC, снова проявил негомогенное плавление, до тех пор пока пакеты не освободили в основном от воздуха.

Пример 5. На клее а) примера 4 провели испытания по стандартному методу FINAT при нанесении его на полиэфирный субстрат RN36 слоем 60± 2 г на м2. Таблица 8 показывает результаты испытаний.

Результаты испытаний показывают, что клеящие свойства образцов не изменялись в присутствии примеси упаковочного материала.

Реферат

Использование: изобретение относится к способу упаковки клеящей композиции, в частности термопластичного или термореактивного клея- расплава, и к упакованной клеящей композиции. Сущность изобретения: способ включает стадии получения одной достаточно однородной отдельной порции клеящей композиции, достаточного отвердения указанной порции для упаковки, в основном полного покрытия указанной достаточно отверженной порции пластиковым упаковочным материалом, который имеет температуру плавления или размягчения ниже 120oC и способен расплавляться и смешиваться с указанной расплавленной клеящей композицией, причем тип и количество указанного упаковочного материала выбирают таким образом, чтобы при смешивании его с клеящей композицией он не оказывал неблагоприятного воздействия на свойства композиции. Предпочтительно, чтобы упаковочный материал представлял собой сетку, обертку, мешок или пакет. Благоприятный эффект обеспечивает удаление воздуха из упаковки, изготовленной из пластиковой пленки, что снимает возникающие при плавлении проблемы. Клей в упаковке может быть расплавлен вместе с упаковкой. 5 с. и 34 з.п. ф-лы, 8 табл.

Комментарии