Термореактивный эпоксидный полимер, композиционный материал, способ формования изделия из композиционного материала, форма и способ изготовления формы - RU2499013C2

Код документа: RU2499013C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к термореактивным композиционным материалам. В частности, изобретение относится к микроволновому отверждению термореактивных композиционных материалов.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Тепловое отверждение композиционных материалов волокно/эпоксид в односторонней форме является широко известной промышленной технологией. Тепловое отверждение осуществляют с помощью приложения тепловой энергии, обычно путем конвекции горячего воздуха в печи или автоклаве. Этот процесс является медленным, и для нагрева воздуха и оборудования требуется большой расход энергии. По окончании процесса необходимо выпустить горячий воздух и охладить горячее оборудование. Кроме того, поскольку нагрев оборудования до соответствующей температуры занимает некоторое время, имеется больше времени для термического расширения передней поверхности формы. Это может привести к нарушению формы готового изделия.

Известным способом более быстрого отверждения эпоксидных полимеров является применение электромагнитной энергии. Преимущество применения электромагнитной энергии, например радиоволновой или микроволновой энергии, для отверждения эпоксидного полимера состоит в том, что при этом осуществляется нагрев только самого эпоксидного полимера, что обеспечивает значительное энергосбережение. Кроме того, вследствие более короткого нагрева сама форма не нагревается слишком сильно, что позволяет снизить погрешности, появляющиеся вследствие теплового расширения.

Один из примеров микроволнового отверждения термореактивного полимера представлен в патенте US 4626642, выданном на имя General Motors Corporation. В этом случае термореактивный полимер применен в качестве связующего для скрепления полимерных компонентов автомобиля. Термореактивный полимер содержит эпоксид с добавлением стальных или алюминиевых волокон или порошка. В качестве альтернативной добавки описаны графитовые волокна.

В патентной публикации Японии 579208 описан способ микроволнового отверждения армированного пластика, содержащего эпоксидный полимер и кевларовое волокно. В патенте US 6566414 описано добавление ускорителей микроволновых экзотермической реакций. Этот документ относится к применению полимерной композиции для асфальта, бетона, шифера и т.д.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения является создание улучшенного термореактивного эпоксидного полимера.

В соответствии с первым аспектом настоящего изобретения предусматривается создание термореактивного эпоксидного полимера, содержащего частицы магнетита и частицы проводящего углеродного материала, в котором частицы магнетита присутствуют в количестве от 1% до 5% по объему полимера.

Комбинация проводящего углеродного материала, например графитового порошка и магнетита, оказывает благоприятное синергическое воздействие, которое не наблюдалось при применении однокомпонентной эпоксидной добавки в соответствии с предшествующим уровнем техники. В частности, магнетит является эффективным приемником микроволн при температурах выше критической, а действие углеродных приемников начинается при более низких температурах. Комбинирование двух веществ в термореактивном эпоксидном полимере позволяет получить полимерный материал, имеющий хорошую восприимчивость к микроволновому нагреву, начиная с холодного старта до температуры отверждения.

Задачей настоящего изобретения является создание улучшенного композиционного материала.

В соответствии со вторым аспектом настоящего изобретения предусматривается создание композиционного материала, содержащего матрицу из термореактивного эпоксидного полимера, содержащую частицы магнетита, и расположенное в ней (уложенное) армирование из углеродного волокна, в котором частицы магнетита присутствуют в количестве от 1% до 5% по объему полимера, образующего матрицу.

Армирующий материал из углеродного волокна обеспечивает низкотемпературную восприимчивость к микроволновому излучению, а включение частиц магнетита в термореактивный эпоксидный полимер обеспечивает восприимчивость к микроволнам при более высоких температурах. При необходимости, к эпоксидному полимеру можно добавлять дополнительный проводящий углеродный материал.

Задачей настоящего изобретения является создание улучшенного способа формования изделия из композиционного материала.

В соответствии с третьим аспектом настоящего изобретения предусматривается способ формования изделия из композиционного материала, включающий в себя этапы обеспечения матричного материала, содержащего, по меньшей мере, термореактивный эпоксидный полимер и частицы магнетита;

обеспечения формы из материала, по существу проницаемого для микроволнового излучения; обеспечения армирующего материала из углеродного волокна; укладки матричного и армирующего материалов в форму, и приложения к уложенному материалу микроволнового излучения для теплового отверждения полимера, причем частицы магнетита присутствуют в количестве от 1% до 5% по объему полимера.

Таким образом, микроволновый нагрев полимера приводит к тепловому отверждению, а присутствие частиц магнетита одновременно с присутствием армирующего материала из углеродного волокна обеспечивает синергический эффект приема микроволн комбинацией углерода и магнетита, описанный выше.

В соответствии с четвертым аспектом настоящего изобретения предусматривается форма для формования изделия из композиционного материала, содержащая корпус формы, изготовленный из материала, по существу проницаемого для микроволнового излучения, и переднюю поверхность, имеющую материал, поглощающий микроволновое излучение на ее рабочей поверхности или рядом с ней, причем материал, поглощающий микроволновое излучение, содержит смесь магнетита и проводящего углеродного материала.

Таким образом, после укладки композиционного материала на форму и приложения микроволновой энергии минимальное количество микроволновой энергии поглощается формой, но благодаря присутствию приемников микроволн на формующей поверхности или рядом с ней, микроволновая энергия поглощается локально, и осуществляется локальный нагрев, который содействует тепловому отверждению, по меньшей мере, внешнего прилегающего к форме края композиционного материала.

В соответствии с пятым аспектом настоящего изобретения предусматривается способ изготовления формы для формования изделия из композиционного материала, включающий в себя этапы обеспечения корпуса формы из материала, по существу проницаемого для микроволн; обеспечения передней поверхности, и внедрения в переднюю поверхность или нанесения на рабочую поверхность передней поверхности формы материала, поглощающего микроволновое излучение, причем материал, поглощающий микроволновое излучение, содержит смесь магнетита и проводящего углеродного материала.

Другие преимущества настоящего изобретения изложены в прилагаемой формуле изобретения.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Ниже будут подробно описаны различные аспекты настоящего изобретения с помощью примеров и со ссылками на прилагаемые чертежи.

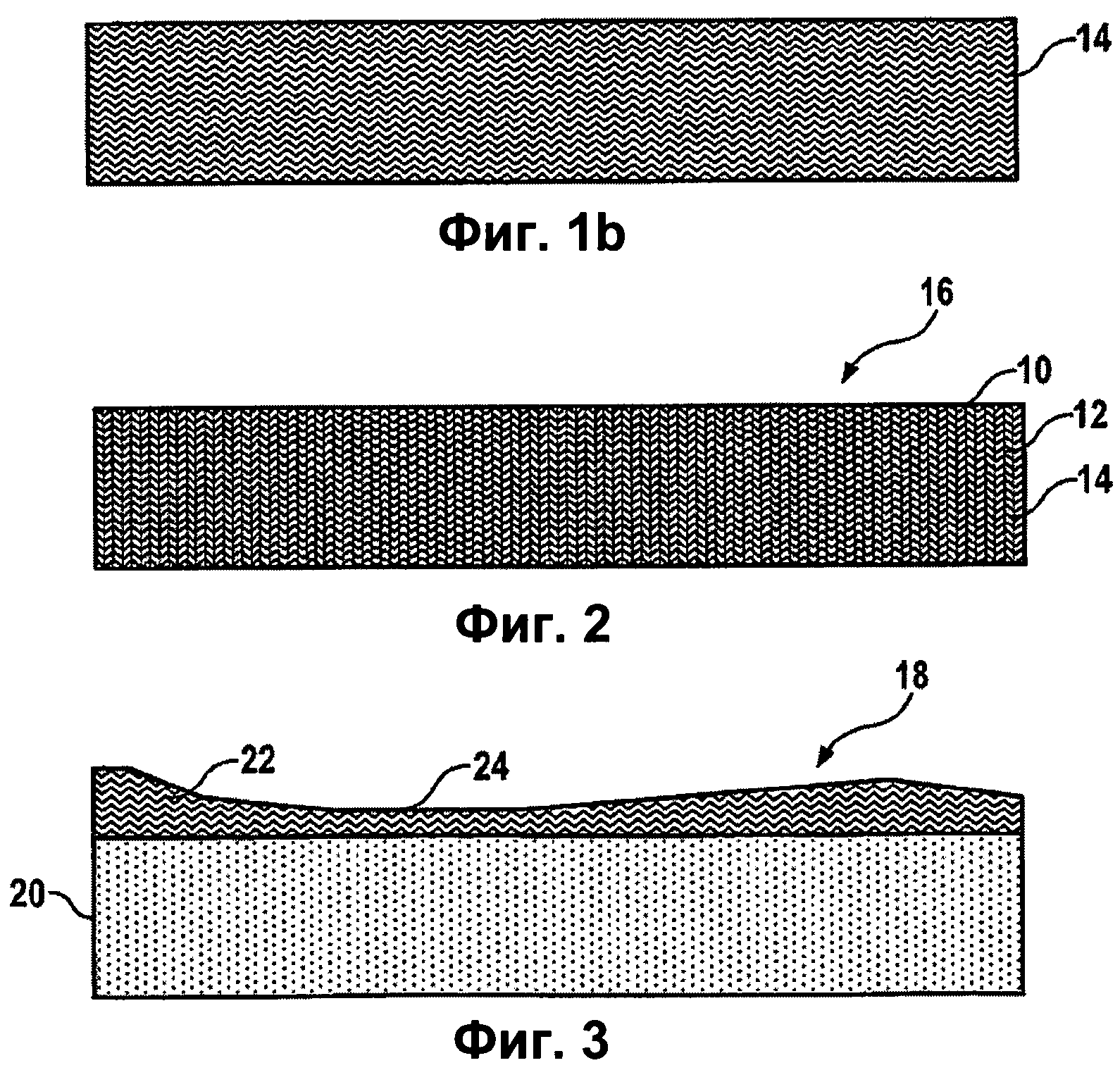

На фиг.1а и 1b схематически представлены матричная и армирующая фазы армированного волокном композиционного материала.

На фиг.2 схематически представлен композиционный материал.

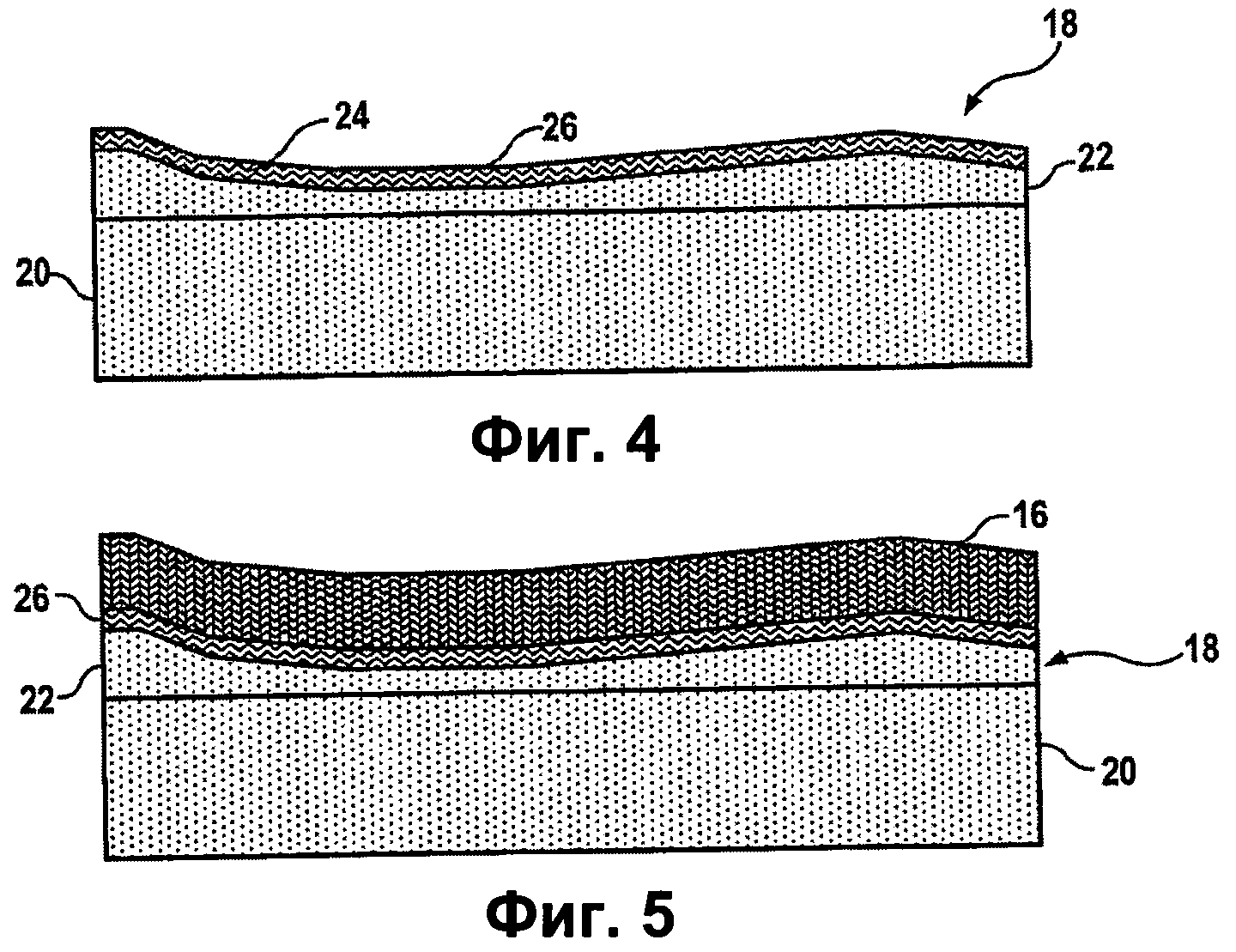

На фиг.3 схематически представлен разрез формы в соответствии с настоящим изобретением.

На фиг.4 схематически представлен разрез другой формы в соответствии с настоящим изобретением.

На фиг.5 схематически представлен разрез формы по фиг.4 с уложенным на форму композиционным материалом.

СВЕДЕНИЯ, ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

На фиг.1а и 1b представлены отдельно матричная и армирующая фазы композиционного материала, включающего углеродное волокно. Матричная 10 фаза содержит термореактивный эпоксидный полимер, содержащий частицы 12 магнетита, диспергированные в нем в количестве приблизительно от 1 до 5% по объему. Предпочтительно размер частиц магнетита составляет приблизительно от 5 до 100 нанометров.

Смесь полимера с магнетитом может быть сформирована путем обеспечения исходной маточной смеси полимера с высокой концентрацией порошка магнетита, которую затем смешивают с большим объемом полимера для получения предпочтительного объемного соотношения в полимере.

На фиг.1b представлена армирующая фаза 14 из углеродного волокна композиционного материала, включающего углеродное волокно. Обычно армирующую фазу из углеродного волокна изготавливают из графитового волокна, из которого формируют пряжу и затем ткут множество различных структур.

Композиционный материал «углеродное волокно/эпоксид» получают путем комбинирования армирующей фазы 14 из углеродного волокна с эпоксидной матричной фазой. Комбинирование этих двух фаз можно осуществлять перед формованием, например, в процессе изготовления так называемого «препрега» (предварительно пропитанного матричной фазой волокнистого материала). Альтернативно, эпоксид с углеродным волокном можно комбинировать при укладке материала в форму.

Следует отметить, что при приложении микроволнового излучения к указанному материалу «углеродное волокно/эпоксид/магнетит» графитовые нити в углеродном волокне действуют как приемник микроволн, начиная с холодного состояния, т.е. поглощают микроволновую энергию и преобразуют эту энергию в тепло, нагревая эпоксидный матричный материал, окружающий углеродное волокно. Это, в свою очередь, нагревает порошок магнетита, и после получения некоторого количества тепла частицы магнетита также действуют как приемники микроволн. Синергическая комбинация магнетита и углеродного волокна в достаточной тепловой близости в особенности благоприятна при применении термореактивного эпоксидного полимера с приложением микроволновой энергии. Присутствие приемников микроволн в композиционном материале позволяет снизить необходимое количество микроволновой энергии, которое требуется приложить к конкретному композиционному материалу формы.

Хотя представляется, что присутствие углеродного волокна в композиционном материале является достаточным для обеспечения приема микроволн, начиная с холодного состояния, может возникать необходимость в добавлении дополнительного углерода в виде графитового порошка или в виде углеродных нанотрубок. В этом случае количество дополнительного углеродного материала, добавленного в термореактивный эпоксидный полимер, составляет от 0,5 до 2% по объему. Можно применять графитовый порошок в виде углеродной сажи от 10 до 60 нм. Можно применять углеродные нанотрубки диаметром от 5 до 20 нм и длиной от 1 до 100 нм.

Предпочтительно общий объем добавок-приемников микроволн в эпоксидном полимере составляет не более 5%.

На фиг.3 представлена форма в соответствии с настоящим изобретением. Форма 18 содержит корпус 20 крепежной плиты формы и переднюю поверхность 22 формы, установленную на корпус 20 крепежной плиты формы. Передняя поверхность 22 формы имеет наружную поверхность 24, на которую укладывают внешний прилегающий к форме край композиционного материала, армированного углеродным волокном.

В соответствии с вариантом осуществления настоящего изобретения по фиг.3 корпус 20 крепежной плиты формы изготовлен из материала, относительно проницаемого для микроволн, т.е. материал корпуса 20 крепежной плиты формы слабо поглощает микроволновую энергию. Обычно материал, проницаемый для микроволн, содержит керамический материал. Чаще всего корпус 20 крепежной плиты формы изготовлен из керамического волокна. Передняя поверхность 22 формы изготовлена из материала, содержащего наиболее предпочтительно на поверхности 24 или рядом с ней приемники микроволн, как описано выше.

В соответствии с примером по фиг.3 передняя поверхность 22 формы изготовлена из волокнистого материала силикат/базальт с добавлением приемника микроволн. Приемником. микроволн может являться графитовый или ферритовый материал, например, магнетит. Этот приемник может быть внедрен в силикатное волокно путем смешивания при создании передней поверхности 22 формы.

Форма 18 по фиг.4 по существу аналогична форме по фиг.3, и части, соответствующие частям по фиг.3, имеют те же номера позиций.

Как и форма 18 по фиг.3, форма 18 по фиг.4 содержит корпус 20 крепежной плиты формы, изготовленный из материала, проницаемого для микроволн, как описано в связи с фиг.3. Форма 18 по фиг.4 имеет переднюю поверхность 22 формы, установленную на корпус 20 крепежной плиты формы. В этом случае передняя поверхность 22 формы также изготовлена из материала, по существу проницаемого для микроволн. В форме 18 по фиг.4 формующая поверхность 24 имеет покрытие 26, содержащее некоторое количество материала-приемника микроволн. Покрытие 26 может быть нанесено на формующую поверхность 24 путем напыления, путем покрытия формующей поверхности 24 порошковым материалом или путем эмульсионного окрашивания носителя и материала-приемника микроволн. Преимущество конструкции по фиг.4 состоит в том, что приложение микроволновой энергии к форме 18 приводит к локальному нагреву только в зоне нанесения материала-приемника 26, т.е. на поверхности 24 передней поверхности 22, где наиболее необходим нагрев для осуществления теплового отверждения. Остальная часть оснастки не поглощает микроволновую энергию. Предшествующие конструкции формы требовали помещения формы 18 в автоклав и нагрева всего автоклава и формы до температуры теплового отверждения эпоксида. В настоящем случае форму помещают внутрь большой микроволновой системы, и микроволновая энергия не поглощается остальной частью формы. Большая часть микроволновой энергии поглощается восприимчивым к микроволнам материалом, покрывающим поверхность формы, и приемниками микроволн в композиционном материале, армированном углеродным волокном.

На фиг.5 представлена форма по фиг.4 с композиционным материалом, содержащим армирующий материал из углеродного волокна и эпоксидную матрицу с включенными в нее частицами магнетита.

После укладки композиционного материала, включающего углеродное волокно, на форму осуществляют приложение микроволновой энергии, и корпус 20 крепежной плиты формы и передняя поверхность 22 формы поглощают малое количество микроволнового излучения. Приемники микроволн, например магнетит и/или графит в слое 26, покрывающем поверхность передней поверхности 22 формы, и частицы графита и магнетита в армированной углеродным волокном матрице, поглощают микроволновую энергию и преобразуют ее в тепло для теплового отверждения эпоксидного матричного материала.

Частота микроволнового излучения, приложенного к форме, предпочтительно составляет приблизительно 2,45 ГГц, что является характерной частотой бытовой микроволновой печи.

Реферат

Изобретение относится к производству термореактивных композиционных материалов, в частности к материалу из эпоксидного полимера, содержащего частицы магнетита и частицы материала, проводящего углерод, действующие как приемники микроволн. Композиционный материал содержит матричную фазу из термореактивного эпоксидного полимера с частицами магнетита и армирующую фазу из углеродного волокна. Форма для формования изделия из композиционного материала содержит корпус формы, изготовленный из материала, по существу проницаемого для микроволнового излучения, с поверхностью или задней поверхностью, покрытой слоем, содержащим материал, по существу проницаемый для микроволнового излучения. Изобретение позволяет повысить восприимчивость к микроволновому нагреву полимера, что обеспечивает значительное энергоснабжение и позволяет снизить погрешности, появляющиеся вследствие теплового расширения изделия. 5 н. и 12 з.п. ф-лы, 6 ил.

Комментарии