Способ изготовления композиционного материала, устройство для изготовления композиционного материала и заготовка для композиционного материала - RU2671338C1

Код документа: RU2671338C1

Чертежи

Описание

Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к способу изготовления композиционного материала, к устройству для изготовления композиционного материала и к заготовке для композиционного материала.

Уровень техники

[0002] В последние годы, чтобы изготавливать легковесное транспортное средство, композиционный материал, полученный посредством введения смолы в армирующий материал, используется в качестве материала для автомобильного компонента. В качестве способа изготовления композиционного материала, подходящего для серийного производства, внимание сфокусировано на способе формования с переносом смолы (RTM).

В RTM-способе, во-первых, армирующий материал размещается в литейной форме, смола вводится в армирующий материал, и смола отверждается, так что композиционный материал формуется.

[0003] Перед расположением армирующего материала в литейной форме, слои армирующих материалов наслаиваются, и предварительная формовка выполняется для того, чтобы формовать заготовку, имеющую предварительно определенную форму. В качестве способа формования заготовки, например, как пояснено в противопоставленном материале 1, предварительно определенное число листовых армирующих материалов наслаивается и размещается в штампе для предварительной формовки. Затем они прижимаются, чтобы формовать предварительно определенную форму. Когда наслаиваемые армирующие материалы транспортируются в штамп для предварительной формовки, расположение армирующих материалов может невыгодно отклоняться. По этой причине, способ подавления отклонения расположения армирующих материалов посредством нанесения адгезива между слоями армирующих материалов заранее, в общем, используется для того, чтобы закреплять армирующий материал.

Перечень цитируемых документов

Патентные документы

[0004] Патентный документ 1. JP 2011-168009 A

Сущность изобретения

Техническая задача

[0005] Тем не менее, если слои армирующих материалов закрепляются с помощью адгезива, их деформация может становиться затруднительной, когда они прижимаются и формуются в предварительно определенной форме. В частности, поскольку становится затруднительным формование формы, имеющей угловой участок с большой кривизной, складка или скручивание может формироваться в заготовке. По этой причине, необходимо подавлять форму заготовки до кривизны, которая не вызывает складку или скручивание. Следовательно, степень свободы формы ограничивается низким уровнем. Как результат, диапазон выбора формы композиционного материала в качестве формованного продукта ограничивается.

[0006] Соответственно, чтобы разрешать вышеуказанные проблемы, цель изобретения заключается в том, чтобы предоставлять способ изготовления композиционного материала, устройство для изготовления композиционного материала, заготовку для композиционного материала и композиционный материал, допускающие формование композиционного материала с широким диапазоном выбора формы посредством повышения степени свободы в форме заготовки при подавлении отклонения расположения армированного волокна.

Решение задачи

[0007]

Чтобы достигать вышеуказанной цели, изобретение предоставляет способ изготовления композиционного материала, содержащего армирующий материал и смолу, вводимую в армирующий материал. Сначала, адгезив наносится на листовой армирующий материал, имеющее первую и вторую области, так что плотность содержимого адгезива второй области ниже плотности содержимого адгезива первой области. Затем, армирующий материал предварительно формуется в трехмерной форме таким образом, что материал сердечника покрывается армирующим материалом. Для того, чтобы предварительно формовать армирующий материал, вторая область расположена в участке, имеющем кривизну, большую кривизны участка материала сердечника, где расположена первая область армирующего материала.

[0008]

Чтобы достигать вышеуказанной цели, изобретение предоставляет устройство для изготовления композиционного материала, включающее в себя: модуль нанесения, выполненный с возможностью нанесения адгезива на листовой армирующий материал, имеющий первую и вторую области; штамп для предварительной формовки, выполненный с возможностью предварительно формовать армирующий материал в трехмерной форме таким образом, что материал сердечника покрывается армирующим материалом, и вторая область расположена в участке, имеющем кривизну, большую кривизны участка материала сердечника, где расположена первая область армирующего материала; и модуль управления, выполненный с возможностью управления работой модуля нанесения и штампа для предварительной формовки, при этом модуль управления управляет работой модуля нанесения таким образом, что плотность содержимого адгезива второй области армирующего материала ниже плотности содержимого первой области армирующего материала, и модуль управления управляет работой штампа для предварительной формовки таким образом, что армирующий материал формуется в трехмерной форме, в которой кривизна второй области больше кривизны первой области

[0009]

Чтобы достигать вышеуказанной цели, изобретение предоставляет заготовку для композиционного материала, сформированную посредством введения адгезива в армирующий материал. Заготовка для композиционного материала имеет материал сердечника, покрытый армирующим материалом. Армирующий материал имеет первую область и вторую область, имеющую плотность содержимого адгезива ниже плотности содержимого адгезива первой области. Вторая область расположена в участке, имеющем кривизну, большую кривизны участка материала сердечника, в котором расположена первая область.

[0010]

Чтобы достигать вышеуказанной цели, изобретение предоставляет композиционный материал, сформированный с использованием заготовки для композиционного материала, сформированного посредством введения адгезива в армирующий материал. Композиционный материал имеет материал сердечника, покрытый армирующим материалом. Армирующий материал имеет первую область и вторую область, имеющую плотность содержимого адгезива ниже плотности содержимого адгезива первой области, и первая область имеет кривизну, большую кривизны второй области. Вторая область расположена в участке, имеющем кривизну, большую кривизны участка материала сердечника, в котором расположена первая область.

Краткое описание чертежей

[0011] Фиг.1 является схемой, иллюстрирующей устройство для изготовления композиционного материала и полную последовательность операций способа изготовления композиционного материала согласно варианту осуществления изобретения.

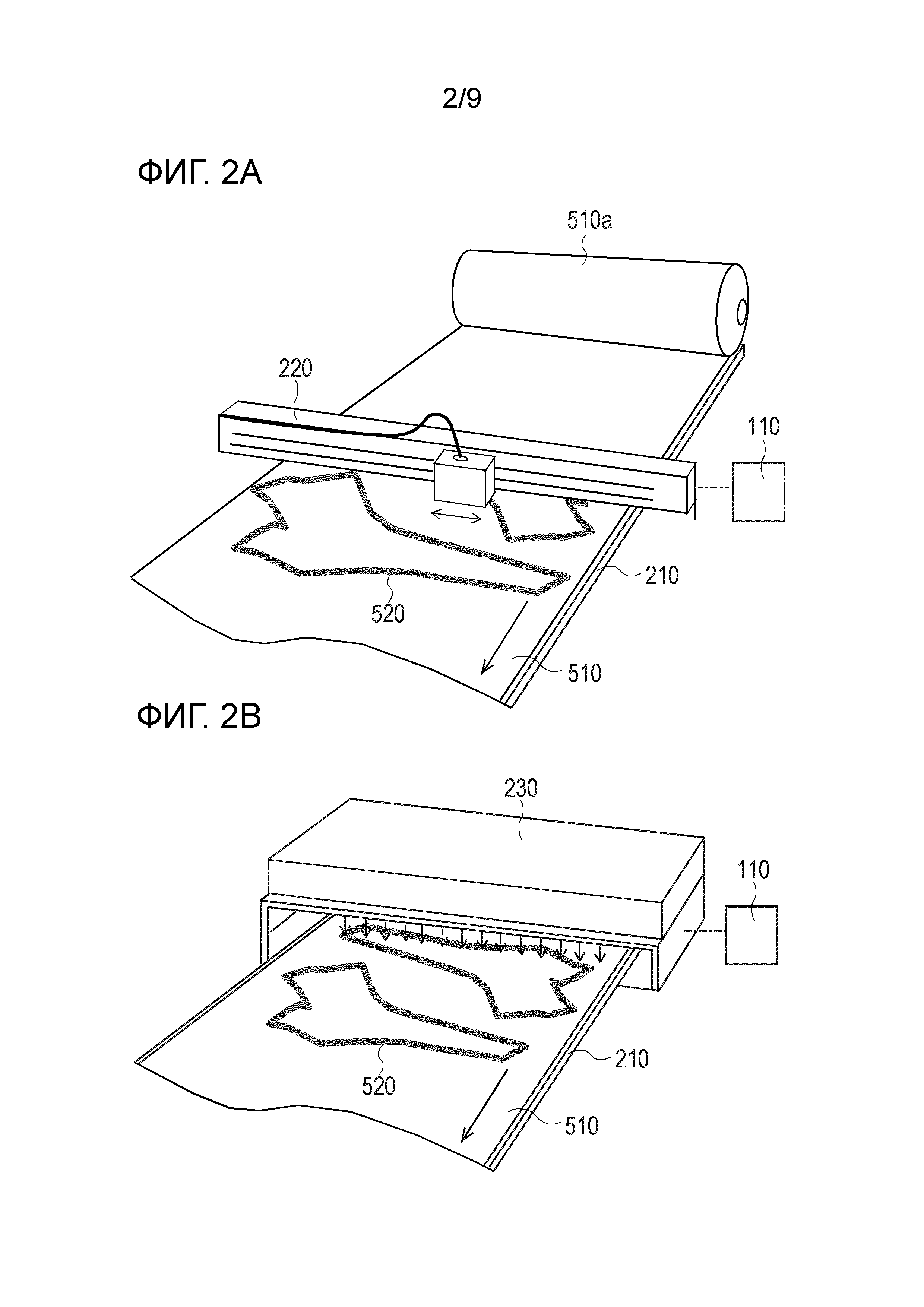

Фиг.2 является схемой, иллюстрирующей устройство для предварительной формовки для формирования заготовки согласно варианту осуществления изобретения, при этом фиг.2A является схематичным видом в перспективе, иллюстрирующим модуль нанесения, и фиг.2B является схематичным видом в перспективе, иллюстрирующим нагреватель.

Фиг.3 является схемой, иллюстрирующей устройство для формовки для формования заготовки согласно варианту осуществления изобретения, при этом фиг.3A является схематичным видом в перспективе, иллюстрирующим режущий модуль, и фиг.3B является схематичным видом в перспективе, иллюстрирующим штамп для предварительной формовки.

Фиг.4 является принципиальной схемой, иллюстрирующей устройство для формования для формования композиционного материала с использованием заготовки согласно варианту осуществления изобретения.

Фиг.5A является схемой, иллюстрирующей распределение плотности содержимого адгезива в армирующем материале.

Фиг.5B является пояснительной схемой, иллюстрирующей распределение плотности содержимого адгезива в предварительно формованной заготовке.

Фиг.6 является схемой для описания наносимой ширины адгезива около линии резки армирующего материала, отрезанного посредством режущего модуля.

Фиг.7 является блок-схемой последовательности операций, иллюстрирующей способ предварительной формовки заготовки согласно варианту осуществления изобретения.

Фиг.8 является блок-схемой последовательности операций, иллюстрирующей способ формования композиционного материала согласно варианту осуществления изобретения.

Фиг.9 является схемой, иллюстрирующей автомобильный компонент, изготовленный посредством применения способа изготовления композиционного материала согласно варианту осуществления изобретения, при этом фиг.9A является схемой, иллюстрирующей различные автомобильные компоненты, полученные посредством использования композиционного материала, и фиг.9B является схемой, иллюстрирующей кузов автомобиля, сформированный посредством сборки автомобильных компонентов.

Подробное описание вариантов осуществления изобретения

[0012] Ниже описываются варианты осуществления настоящего изобретения со ссылкой на прилагаемые чертежи. Следует отметить, что нижеприведенное описание не имеет намерение ограничивать объем и смысловые значения терминов, описанных в формуле изобретения. Помимо этого, масштабы или размеры на чертежах могут быть чрезмерно увеличены отличающимся образом по сравнению с фактическими масштабами или размерами в зависимости от ситуации в несколько раз.

[0013] Фиг.1 является схемой для описания устройства 100 для изготовления композиционного материала 400 и полной последовательности операций способа изготовления согласно варианту осуществления изобретения. Фиг.2 и 3 являются схемами для описания устройства 200 для предварительной формовки для предварительной формовки заготовки 500 согласно варианту осуществления изобретения. Фиг.4 является принципиальной схемой, иллюстрирующей устройство 300 для формования для формования композиционного материала 400 с использованием заготовки 500 согласно варианту осуществления изобретения. Фиг.5A является схемой, иллюстрирующей распределение плотности содержимого адгезива 520 в армирующем материале 510. Фиг.6 является схемой для описания наносимой ширины W адгезива 520 около линии L резки армирующего материала 510, отрезанного посредством режущего модуля 240. Фиг.7 является блок-схемой последовательности операций, иллюстрирующей способ предварительной формовки заготовки 500 согласно варианту осуществления изобретения. Фиг.8 является блок-схемой последовательности операций, иллюстрирующей способ формования композиционного материала 400 согласно варианту осуществления изобретения. Фиг.9A и 9B является видом в перспективе, иллюстрирующим автомобильные компоненты 701-703 и кузов 700 автомобиля, полученные посредством использования композиционного материала 400 согласно варианту осуществления изобретения. Следует отметить, что стрелки на фиг.2 и 3A указывают направление транспортировки (направленное в нижерасположенный процесс) армирующего материала 510 с использованием модуля 210 транспортировки. Помимо этого, стрелки на фиг.3B указывают направление предварительной формовки, когда армирующий материал 510 предварительно формуется.

[0014] Далее описываются варианты осуществления настоящего изобретения со ссылкой на каждый чертеж.

[0015] Заготовка

Заготовка 500 согласно этому варианту осуществления формируется посредством введения адгезива 520 в армирующий материал 510.

[0016] Армирующий материал 510 может формироваться, например, из углеродного волокна, стекловолокна, органического волокна и т.п. Согласно этому варианту осуществления, ниже описывается пример использования углеродного волокна в качестве армирующего материала 510. Углеродное волокно 510 имеет небольшой коэффициент теплового расширения и превосходную стабильность размеров, так что его механическое свойство легко не ухудшается даже при высокой температуре. Следовательно, углеродное волокно 510 предпочтительно может использоваться в качестве армирующего материала 510 композиционного материала 400 для кузова 700 автомобиля и т.п. Углеродное волокно 510 может использоваться для того, чтобы формировать листовой армирующий материал 510, такой как однонаправленный материал (UD), полученный посредством однонаправленного сплетения волокон, или мультиаксиальная ткань (NCF), интегрированная с использованием вспомогательных волокон посредством многонаправленного наслаивания множества листов, полученных посредством однонаправленного сплетения волокон. В общем, многослойная структура зависит от свойства материала, требуемого для композиционного материала 400, который представляет собой формованный продукт, наслаиваемый с возможностью иметь множество углов ориентации. Согласно этому варианту осуществления, предполагается, что наслаиваются три типа тканых материалов, включающие в себя NCF-материал, имеющий ориентацию волокон в±45°, UD-материал, имеющий ориентацию волокон в 90°, и UD-материал, имеющий ориентацию волокон в 0°.

[0017] Адгезив 520 наносится на углеродные волокна 510, чтобы связывать углеродные волокна 510 друг с другом. Как результат, можно стабильно поддерживать углеродные волокна 510 в листовой форме и подавлять отклонение расположения в углеродном волокне 510. Помимо этого, когда многослойный материал 510b углеродного волокна 510 предварительно формуется в требуемой форме (см. фиг.3B), адгезив 520 сохраняет форму.

[0018] Материал адгезива 520 не ограничен конкретным образом, и может использоваться любой материал, известный в данной области техники. Например, может использоваться термопластическая смола, такая как полиолефиновая смола, смола на стирольной основе, нейлоновая смола или полиуретановая смола, термореактивная смола, такая как эпоксидная смола, феноловая смола или ненасыщенная полиэфирная смола и т.п. Согласно этому варианту осуществления, используется эпоксидная смола, такая как смола, используемая в композиционном материале 400, описанном ниже, поскольку она представляет собой низкомолекулярную эпоксидную смолу, имеющую высокую текучесть вследствие низкой вязкости плавления, превосходной теплостойкости и превосходной влагостойкости.

[0019] Как проиллюстрировано на фиг.5A, углеродное волокно 510 имеет первую область 511, на которую наносится адгезив 520, и вторую область 512, на которую наносится адгезив 520, так что плотность содержимого адгезива 520 ниже плотности содержимого первой области 511. Следует отметить, что, в данном документе, случай, в котором «плотность содержимого адгезива 520 является низкой», включает в себя случай, в котором адгезив 520 не наносится, т.е. плотность содержимого равна нулю.

[0020] Предварительная формовка выполняется таким образом, что кривизна первой области 511 больше кривизны второй области 512. Во второй области 512, в которой плотность содержимого адгезива 520 является низкой, сила связывания между углеродными волокнами 510 является слабой, по сравнению с первой областью 511. Следовательно, деформация является относительно простой. Следовательно, можно подавлять складку или скручивание, в частности, в участке, имеющем большую кривизну, во время предварительной формовки заготовки 500.

[0021] Композиционный материал

Композиционный материал 400 согласно этому варианту осуществления изготавливается посредством введения смолы 600 в заготовку 500, полученную посредством предварительной формовки углеродного волокна 510 в предварительно определенной форме заранее и отверждения смолы.

[0022] Композиционный материал 400 имеет прочность и жесткость выше прочности и жесткости формованного продукта, сформированного только из смолы 600, поскольку композиционный материал 400 формируется посредством комбинирования углеродного волокна 510 и смолы 600. Помимо этого, если композиционный материал 400 применяется к конструктивному компоненту, такому как передний боковой элемент 701 или стойка 702, или к внешнему компоненту, такому как крыша 703, используемая в кузове 700 автомобиля, проиллюстрированном на фиг.9B, можно изготавливать кузов 700 автомобиля с небольшим весом, по сравнению с кузовом автомобиля, сформированным посредством сборки стальных компонентов.

[0023] Композиционный материал 400 согласно этому варианту осуществления формируется посредством введения смолы 600 в заготовку 500. Согласно этому варианту осуществления, чтобы повышать жесткость, материал 530 сердечника по фиг.3B вставляется во внутреннюю часть композиционного материала 400.

[0024] Термореактивная смола, такая как эпоксидная смола или феноловая смола, используется в качестве смолы 600. Согласно этому варианту осуществления, используется эпоксидная смола, поскольку она имеет превосходное механическое свойство и превосходную стабильность размеров. Двухчастная эпоксидная смола преимущественно применяется и используется посредством смешения основного агента и отверждающего агента. Эпоксидная смола на основе бисфенола А используется в качестве основного агента, и эпоксидная смола на основе аминов используется в качестве отверждающего агента. Тем не менее, без ограничения такими смолами, тип смолы может надлежащим образом выбираться в зависимости от требуемого свойства материала. Помимо этого, смола 600 содержит внутренний разделяющий агент таким образом, что композиционный материал 400 может легко высвобождаться после формования. Любой тип внутреннего разделяющего агента, известного в данной области техники, может использоваться без конкретного ограничения.

[0025] Материал 530 сердечника формируется в композиционном материале 400 посредством введения смолы 600 в углеродное волокно 510 в то время, когда он закрыт посредством углеродного волокна 510. В качестве материала для материала 530 сердечника, предпочтительно используется вспененный наполнитель (пенозаполнитель) с точки зрения небольшого веса, но без ограничения означенным. Например, надлежащим образом используется вспененный наполнитель, сформированный из полиуретановой смолы, винилхлоридной смолы, полиолефина, акриловой смолы, полиимидной смолы (например, полиметакрилимида (PMI) или полиэфиримида (PEI)).

[0026] Устройство для изготовления

Ниже описывается устройство 100 для изготовления композиционного материала 400 со ссылкой на фиг.1-4. Устройство 100 для изготовления композиционного материала 400 согласно этому варианту осуществления может классифицироваться на устройство 200 для предварительной формовки для предварительной формовки заготовки 500, проиллюстрированное в верхней и средней частях по фиг.1, и устройство 300 для формования для формования композиционного материала 400 с использованием заготовки 500, проиллюстрированное в нижней части по фиг.1. Помимо этого, устройство 100 для изготовления композиционного материала 400 имеет модуль 110 управления для управления работой всего устройства 100 для изготовления.

[0027] Во-первых, описывается устройство 200 для предварительной формовки для предварительной формовки заготовки 500.

[0028] В общем, как проиллюстрировано в верхней части по фиг.1, устройство 200 для предварительной формовки включает в себя, модуль 210 транспортировки, выполненный с возможностью непрерывно транспортировать углеродное волокно 510, модуль 220 нанесения, выполненный с возможностью нанесения адгезива 520 на углеродное волокно 510, нагреватель 230, выполненный с возможностью нагревать углеродное волокно 510, на которое наносится адгезив 520, режущий модуль 240, выполненный с возможностью резать углеродное волокно 510, и штамп 260 для предварительной формовки, выполненный с возможностью предварительно формовать углеродное волокно 510.

[0029] Как проиллюстрировано в верхней части по фиг.1, модуль 210 транспортировки непрерывно транспортирует углеродное волокно 510, подаваемое из базового ролика 510a, на который наматывается углеродное волокно 510, в модуль 220 нанесения, нагреватель 230 и режущий модуль 240, включенные в нижерасположенный процесс. Модуль 210 транспортировки представляет собой ременной транспортер. Модуль 220 нанесения, нагреватель 230 и режущий модуль 240 расположены вдоль тракта транспортировки ременного транспортера, чтобы обеспечивать возможность непрерывной работы.

[0030] Как проиллюстрировано на фиг.2A, модуль 220 нанесения выполнен с возможностью перемещаться в направлении на плоскости модуля 210 транспортировки, чтобы наносить адгезив 520 на углеродное волокно 510, транспортированное из впуска модуля 210 транспортировки. Наносимое количество адгезива 520 зависит от типа и физических свойств адгезива 520 и, например, может задаваться равным 10-100 г/м3. Модуль 220 нанесения может быть сконфигурирован, например, на основе способа трафаретной печати с использованием порошкообразного (твердого) адгезива 520, струйного способа с использованием жидкого адгезива 520, способа наслаивания, в котором адгезив 520 обрабатывается в нетканый материал, который наслаивается на углеродное волокно 510, и т.п. Согласно этому варианту осуществления, используется струйный способ, поскольку он предоставляет высокую эффективность серийного производства и высокую точность. В струйном способе, адгезив 520 превращается в тонкие капли и распыляется непосредственно на углеродное волокно 510, и наносимое количество адгезива 520 может регулироваться в зависимости от участка для нанесения.

[0031] Модуль 220 нанесения наносит адгезив 520 на углеродное волокно 510, с тем чтобы формировать первую область 511, имеющую относительно высокую плотность содержимого адгезива 520, и вторую область 512, имеющую относительно более низкую плотность содержимого адгезива 520, чем плотность содержимого адгезива 520 первой области 511. Согласно этому варианту осуществления, как проиллюстрировано на фиг.5A, первая область 511 имеет распределение плотности содержимого, включающее в себя участок, в котором плотность содержимого адгезива 520 является высокой (участок темного цвета на фиг.5A), и участок, в котором плотность содержимого адгезива 520 является низкой (участок бледного цвета на фиг.5A). Аналогично, вторая область 512 также имеет распределение плотности содержимого. Таким образом, если распределение плотности содержимого имеет три или более шкалы, желательно, чтобы участок вокруг линии L резки, отрезанный посредством режущего модуля 240, описанного ниже, задавался в качестве участка, имеющего наибольшую плотность содержимого адгезива 520. Помимо этого, как проиллюстрировано на фиг.5B, адгезив 520 наносится таким образом, что участок, имеющий большую кривизну (участок, обведенный посредством пунктирной линии) в трехмерной форме, формованной посредством штампа 260 для предварительной формовки, становится второй областью 512, имеющей относительно низкую плотность содержимого адгезива 520.

[0032] Как проиллюстрировано на фиг.2B, нагреватель 230 нагревает углеродное волокно 510, на которое наносится адгезив 520 посредством модуля 220 нанесения. Температура нагрева зависит от температуры плавления адгезива 520, который должен использоваться, например, она может задаваться равной 70-150°C. Как результат, адгезив 520 может размягчаться или расплавляться и вводиться в углеродное волокно 510. В результате введения адгезива 520, определяется содержимое адгезива 520 на единицу площади углеродного волокна 510, т.е. плотность содержимого. Хотя не ограничено конкретным образом, желательно, чтобы нагреватель 230 был выполнен с возможностью мгновенно и равномерно нагревать углеродное волокно 510. Например, нагреватель 230 может представлять собой печь непрерывного действия, высокочастотную катушку, дальний инфракрасный нагреватель, нагнетатель горячего воздуха и т.п.

[0033] Как проиллюстрировано на фиг.3A, режущий модуль 240 режет углеродное волокно 510, в которое вводится адгезив 520, вдоль предварительно определенной линии L резки. Режущий модуль 240 может включать в себя различные режущие механизмы, такие как ультразвуковой режущий инструмент, лазерный режущий инструмент, режущий инструмент в виде циркулярной пилы, резательная прессмашина и режущий инструмент в виде ножниц. Согласно этому варианту осуществления, используется ультразвуковой режущий инструмент, поскольку он может точно резать углеродное волокно 510 в течение относительно короткого времени. Помимо этого, как описано выше, участок вокруг линии L резки задается в качестве участка, имеющего относительно высокую плотность содержимого адгезива 520 в первой области 511. Как результат, можно значительно уменьшать неупорядоченность поверхности резки во время резки, либо когда углеродное волокно 510 транспортируется в следующий процесс после резки. Если неупорядоченность формируется в поверхности резки, необходимо формировать заготовку 500 с большим размером заранее, чтобы удалять концевой участок после формования композиционного материала 400. Посредством подавления неупорядоченности на поверхности резки, может уменьшаться постпроцесс для удаления концевого участка композиционного материала 400. Следовательно, можно дополнительно повышать выход годных изделий для углеродного волокна 510.

[0034] Штамп 260 для предварительной формовки используется для того, чтобы предварительно формовать углеродное волокно 510 в предварительно определенной трехмерной форме. Как проиллюстрировано в средней части по фиг.1, штамп 260 для предварительной формовки имеет нижний штамп 261, в котором расположено углеродное волокно 510 в качестве цели заготовки 500, и верхний штамп 262, который является подвижным в/из нижнего штампа 261. Поверхность предварительной формовки, совпадающая с формой заготовки 500 углеродного волокна 510, формируется на поверхности верхнего штампа 262, обращенной к нижнему штампу 261. Посредством приложения прижимающей силы к углеродному волокну 510 посредством перемещения верхнего штампа 262 к нижнему штампу 261 в то время, когда углеродное волокно 510 расположено на нижнем штампе 261, углеродное волокно 510 может формироваться в заготовку 500.

[0035] В случае композиционного материала 400, в котором замкнутое поперечное сечение формируется посредством вставки материала 530 сердечника, аналогично этому варианту осуществления, угловой участок зачастую имеет большую кривизну, как проиллюстрировано на фиг.5B. Когда этот угловой участок предварительно формуется, величина деформации существенно отличается между внутренним участком углеродного волокна 510 и внешним участком углеродного волокна 510. Следовательно, хотя отклонение между слоями углеродных волокон 510 углового участка превышает отклонение плоского участка, имеющего небольшую кривизну, если слои связываются посредством адгезива 520, углеродные волокна 510 в угловом участке удерживаются посредством силы связывания адгезива 520. Следовательно, деформация в угловом участке ограничивается. Если предварительная формовка выполняется в то время, когда деформация углеродного волокна 510 ограничивается, складка или скручивание формируется в участке, имеющем большую кривизну заготовки 500 после предварительной формовки.

[0036] Как описано выше, согласно этому варианту осуществления, участок предварительно формованной трехмерной формы, имеющей большую кривизну и большую величину деформации, задается в качестве второй области 512, имеющей относительно низкую плотность содержимого адгезива 520. Как результат, сила связывания, вызываемая посредством адгезива 520 между слоями углеродных волокон 510, является относительно слабой. Следовательно, деформация может легко формироваться во второй области 512. Следовательно, можно подавлять складку или скручивание заготовки 500 в участке с большой кривизной. Как результат, можно повышать степень свободы в форме заготовки 500 и расширять диапазон выбора формы композиционного материала 400.

[0037] Далее описывается устройство 300 для формования для формования композиционного материала 400 с использованием заготовки 500.

[0038] Ссылаясь на фиг.4, устройство 300 для формования согласно этому варианту осуществления, в общем, включает в себя открываемую/закрываемую литейную форму 310 для формирования полости 350, в которой расположена заготовка 500, прессмодуль 320, который прикладывает давление зажима формы к литейной форме 310, модуль 330 впрыска смолы, который впрыскивает расплавленную смолу 600 в полость 350, и модуль 340 регулирования температуры литейной формы, который регулирует температуру литейной формы 310.

[0039] Литейная форма 310 имеет открываемую/закрываемую пару из верхнего (подвижного) штампа 311 и нижнего (неподвижного) штампа 312. Верхний штамп 311 и нижний штамп 312 формируют полость 350, герметично уплотненную между ними. Заготовка 500 расположена в полости 350.

[0040] Литейная форма 310 дополнительно имеет порт 313 для впрыска для впрыскивания смолы 600 в полость 350. Порт 313 для впрыска сообщается с полостью 350 и модулем 330 впрыска смолы. Смола 600 вводится из поверхности вовнутрь заготовки 500. Следует отметить, что всасывающее отверстие для всасывания воздуха посредством вакуумной откачки внутри полости 350 может предоставляться в нижнем штампе 312. Помимо этого, чтобы герметично уплотнять полость 350, уплотняющий элемент и т.п. может предоставляться на сопряженных поверхностях между верхним и нижним штампами 311 и 312.

[0041] Прессмодуль 320 может представлять собой прессовочную машину, которая имеет цилиндр 321, приводимый в действие посредством давления жидкости, к примеру, гидравлического давления, чтобы регулировать давление зажима формы посредством управления гидравлическим давлением.

[0042] Модуль 330 впрыска смолы может содержать известный циркуляционный насосный механизм, допускающий подачу, в литейную форму 310, основного агента, подаваемого из бака 331 с основным агентом, и отверждающего агента, подаваемого из бака 332 с отверждающим агентом, при одновременной их циркуляции. Модуль 330 впрыска смолы сообщается с портом 313 для впрыска, чтобы впрыскивать смолу 600 в полость 350.

[0043] Модуль 340 регулирования температуры литейной формы нагревает литейную форму 310 до температуры отверждения смолы 600, чтобы отверждать смолу 600, впрыскиваемую в полость 350. Модуль 340 регулирования температуры литейной формы представляет собой нагревательное устройство и может включать в себя, например, электронагреватель для непосредственного нагрева литейной формы 310, механизм регулирования температуры для регулирования температуры посредством циркуляции теплоносителя, такого как масло.

[0044] Модуль 110 управления управляет работой всего устройства 100 для изготовления. В частности, ссылаясь на фиг.4, модуль 110 управления включает в себя запоминающее устройство 111, вычислительный модуль 112 и модуль 113 ввода-вывода, который передает и принимает различные данные или команды управления. Модуль 113 ввода-вывода электрически соединяется с модулем 220 нанесения, нагревателем 230, режущим модулем 240, штампом 260 для предварительной формовки, прессмодулем 320, модулем 330 впрыска смолы и модулем 340 регулирования температуры литейной формы.

[0045] Запоминающее устройство 111 включает в себя ROM или RAM, чтобы сохранять такие данные, как наносимое количество адгезива 520 и применяемую форму. Вычислительный модуль 112 имеет центральный процессор (CPU) в качестве основного компонента и принимает данные, такие как скорость транспортировки углеродного волокна 510 в модуле 210 транспортировки, через модуль 113 ввода-вывода. Вычислительный модуль 112 вычисляет временной интервал нанесения или наносимое количество адгезива 520, температуру нагрева литейной формы 310 в модуле 340 регулирования температуры литейной формы и т.п. на основе данных, считываемых из запоминающего устройства 111 и данных, принимаемых из модуля 113 ввода-вывода. Управляющий сигнал на основе вычисленных данных передается в модуль 220 нанесения, нагреватель 230, режущий модуль 240, штамп 260 для предварительной формовки, прессмодуль 320, модуль 330 впрыска смолы и модуль 340 регулирования температуры литейной формы через модуль 113 ввода-вывода. Таким образом, модуль 110 управления управляет наносимым количеством и местоположением адгезива 520, работой штампа 260 для предварительной формовки, давлением зажима формы литейной формы 310, объемом впрыска смолы 600, температурой литейной формы 310 и т.п.

[0046] Способ изготовления

Ниже описывается способ изготовления композиционного материала 400 согласно варианту осуществления.

[0047] Способ изготовления композиционного материала 400, в общем, включает в себя два процесса, т.е. процесс формования заготовки 500 по фиг.7 и процесс формования композиционного материала 400 с использованием заготовки 500 по фиг.8.

[0048] Во-первых, описывается процесс формирования заготовки 500.

[0049] Как проиллюстрировано на фиг.7, процесс формирования заготовки 500 включает в себя процесс подачи для подачи материала углеродного волокна 510 (этап S11), процесс нанесения для нанесения адгезива 520 на листовое углеродное волокно 510, имеющее первую и вторую области 501 и 502, таким образом, что плотность содержимого адгезива 520 во второй области 502 ниже плотности содержимого адгезива 520 первой области 501 (этап S12), процесс нагрева для нагрева углеродного волокна 510 (этап S13), процесс резки для резки углеродного волокна 510 (этап S14), процесс наслаивания для формирования многослойного материала 510b (этап S15), процесс транспортировки для транспортировки многослойного материала 510b (этап S16), процесс предварительной формовки для формирования заготовки 500 посредством предварительной формовки углеродного волокна 510 (этап S17) и процесс высвобождения сформированной заготовки 500 из штампа 260 для предварительной формовки (этап S18).

[0050] Ниже описывается каждый процесс.

[0051] Во-первых, на этапе S11, как проиллюстрировано в верхней части по фиг.1, углеродное волокно 510 извлекается из базового ролика 510a, на который наматывается углеродное волокно 510, и непрерывно подается в модуль 210 транспортировки.

[0052] Затем на этапе S12, как проиллюстрировано на фиг.2A, модуль 220 нанесения наносит адгезив 520 на углеродное волокно 510, непрерывно доставляемое из модуля 210 транспортировки. В этом случае, наносимое количество регулируется в зависимости от предварительно определенного распределения плотности содержимого. Таким образом, как проиллюстрировано на фиг.5A, адгезив 520 наносится так, чтобы формировать первую область 511, имеющую относительно высокую плотность содержимого адгезива 520, и вторую область 512, имеющую плотность содержимого адгезива 520 ниже плотности содержимого адгезива 520 первой области 511.

[0053] В частности, как проиллюстрировано на фиг.5A, первая область 511 задается в качестве участка вокруг линии L резки, отрезанного в процессе резки, и участка, имеющего относительно небольшую величину деформации при предварительной формовке процесса выполнения. В частности, адгезив 520 наносится на участок вокруг линии L резки таким образом, что плотность содержимого адгезива 520 становится относительно высокой в первой области 511. Как проиллюстрировано на фиг.6, адгезив 520 наносится на участок вокруг линии L резки в форме полос посредством предоставления предварительно определенной наносимой ширины W для линии L резки. Наносимая ширина W адгезива 520 зависит от предварительно определенного допуска линии L резки и может задаваться равной, например, 1-20 мм. Как результат, можно значительно уменьшать неупорядоченность на поверхности резки, вызываемую посредством резки. Можно предотвращать неупорядоченность, даже когда отрезанный участок отклоняется от линии L резки, поскольку плотность содержимого адгезива 520 является высокой. Помимо этого, вторая область 512 задается в качестве участка, в котором деформация во время предварительной формовки в процессе выполнения является относительно большой, и кривизна после предварительной формовки является большой.

[0054] Затем на этапе S13, как проиллюстрировано на фиг.2B, наносимый адгезив 520 размягчается или расплавляется посредством нагрева углеродного волокна 510 с использованием нагревателя 230, и адгезив 520 вводится между слоями углеродного волокна 510.

[0055] Затем на этапе S14, как проиллюстрировано на фиг.3A, углеродное волокно 510 режется вдоль линии L резки в то время, когда адгезив 520 расплавляется. Покомпонентая форма композиционного материала 400 в качестве формованного продукта задается заранее, и линия L резки определяется в зависимости от покомпонентой формы.

[0056] Затем на этапе S15, как проиллюстрировано в процессе наслаивания средней части по фиг.1, предварительно определенное число листов отрезанных углеродных волокон 510 наслаивается с использованием робота-каретки 250. Согласно этому варианту осуществления, углеродные волокна 510 наслаиваются в различных ориентациях наслаивания в предварительно определенной структуре наслаивания. В частности, используются три типа материалов, включающие в себя NCF-материал, имеющий ориентацию волокон в±45°, UD-материал, имеющий ориентацию волокон в 90°, и UD-материал, имеющий ориентацию волокон в 0°. По этой причине, процесс подачи, процесс нанесения, процесс нагрева и процесс резки выполняются на дорожках технологических линий, отличающихся друг от друга, так что углеродные волока 510, отрезанные при соответствующих углах ориентации, наслаиваются в предварительно определенном совмещении с возможностью формировать многослойный материал 510b.

[0057] Затем на этапе S16, как проиллюстрировано на фиг.3B, многослойный материал 510b транспортируется и размещается на нижнем штампе 261 для штампа 260 для предварительной формовки. В этом случае, поскольку слои углеродных волокон 510 связываются с использованием адгезива 520, можно подавлять отклонение углеродного волокна 510 во время транспортировки. Температура во время транспортировки предпочтительно управляется таким образом, что температура углеродного волокна 510 уменьшается, например, до 50-70°C. Если температура управляется таким образом, адгезив 520 может иметь полуотвержденное состояние или отвержденное состояние, когда углеродное волокно 510 транспортируется в штамп 260 для предварительной формовки. Как результат, адгезив 520 может отверждаться в течение короткого времени во время предварительной формовки. Следовательно, можно сокращать время для предварительной формовки.

[0058] Затем на этапе S17, как указано посредством стрелки по фиг.3B, многослойный материал 510b углеродного волокна 510, расположенный в нижнем штампе 261 для штампа 260 для предварительной формовки, предварительно формуется, чтобы предварительно формовать заготовку 500. В этом случае, материал 530 сердечника располагается таким образом, что он закрыт посредством углеродного волокна 510. Верхний штамп 262 может иметь множество разделенных штампов, как проиллюстрировано в процессе предварительной формовки в средней части по фиг.1, или может иметь один штамп. Штамп 260 для предварительной формовки предпочтительно охлаждается, например, до температуры 20-40°C. Как результат, охлаждение адгезива 520 начинается, как только литейная форма закрывается, так что адгезив 520 затвердевает, и предварительная формовка завершается.

[0059] Затем на этапе S18, штамп 260 для предварительной формовки открывается, и заготовка 500 высвобождается, так что предварительная формовка заготовки 500 завершается. Как проиллюстрировано на фиг.5B, плоский участок, имеющий небольшую кривизну в форме формованной заготовки 500, представляет собой первую область 511, имеющую относительно высокую плотность содержимого адгезива 520. Участок, имеющий большую кривизну (участок, обведенный посредством пунктирной линии), представляет собой вторую область 512, имеющую относительно низкую плотность содержимого адгезива 520.

[0060] Далее описывается процесс формования композиционного материала 400 с использованием заготовки 500.

[0061] Как проиллюстрировано на фиг.8, процесс формования композиционного материала 400 включает в себя процесс расположения заготовки 500 в полости 350 литейной формы 310 (этап S21), процесс впрыскивания смолы 600 в полость 350 (этап S22), процесс отверждения смолы 600 (этап S23) и процесс высвобождения формованного композиционного материала 400 из литейной формы 310 (этап S24).

[0062] Ниже описывается каждый процесс.

[0063] Во-первых, на этапе S21, заготовка 500 расположена в полости 350 литейной формы 310 (см. фиг.4).

[0064] Затем на этапе S22, смола 600 впрыскивается в полость 350. Литейная форма 310 нагревается заранее до температуры отверждения смолы 600 (например, эпоксидной смолы) или выше (например, 100-160°C).

[0065] Затем на этапе S23, смола 600, вводимая в углеродное волокно 510, отверждается.

[0066] Затем на этапе S24, после того, как смола 600 отверждается, литейная форма 310 открывается, и композиционный материал 400, полученный посредством интегрирования углеродного волокна 510, смолы 600 и материала 530 сердечника, высвобождается, так что формование завершается.

[0067] Как описано выше, в способе изготовления композиционного материала 400 и в устройстве 100 для изготовления согласно этому варианту осуществления, адгезив 520 наносится таким образом, что плотность содержимого адгезива 520 во второй области 512 ниже плотности содержимого адгезива 520 первой области 511 углеродного волокна 510, и углеродное волокно 510 предварительно формуется в трехмерной форме, имеющей кривизну второй области 512, большую кривизны первой области 511.

[0068] В способе изготовления композиционного материала 400 и в устройстве 100 для изготовления, сконфигурированных так, как описано выше, участок с большой кривизной задается равным второй области 512, имеющей относительно низкую плотность содержимого адгезива 520. Следовательно, сила связывания адгезива 520 между слоями углеродных волокон 510 является относительно слабой. По этой причине, углеродное волокно 510 легко деформируется во второй области 512. В участке с большой кривизной, складка или скручивание заготовки 500 может подавляться. Следовательно, можно повышать степень свободы в заготовке 500. Как результат, можно расширять диапазон выбора формы композиционного материала 400 при подавлении отклонения расположения армированного волокна с использованием адгезива 520.

[0069] Углеродное волокно 510, на которое наносится адгезив 520, нагревается перед предварительной формовкой. Как результат, можно вводить адгезив 520 в углеродное волокно 510.

[0070] Углеродное волокно 510, на которое наносится адгезив 520, режется вдоль линии L резки. Помимо этого, первая область 511 включает в себя эту линию L резки. Как результат, плотность введения адгезива 520 является относительно высокой в отрезанном участке. Следовательно, можно подавлять неупорядоченность углеродного волокна 510 во время резки.

[0071] Процесс наслаивания для формирования многослойного материала 510b посредством наслаивания углеродных волокон 510, на которые наносится адгезив 520, дополнительно предоставляется между процессом нанесения и процессом предварительной формовки. Как результат, можно транспортировать углеродные волокна 510 в процесс предварительной формовки в то время, когда они связываются с помощью адгезива 520. Следовательно, можно подавлять отклонение расположения углеродного волокна 510.

[0072] Адгезив 520 формируется из материала, размягченного посредством тепла. Как результат, можно легко вводить адгезив 520 в углеродное волокно 510 посредством подачи тепла.

[0073] В заготовке 500 согласно этому варианту осуществления, углеродное волокно 510 имеет первую область 511 и вторую область 512, имеющую плотность содержимого адгезива 520 ниже плотности содержимого адгезива 520 первой области 511, и первая область 511 имеет кривизну, большую кривизны второй области 512. Как результат, можно подавлять складку или скручивание заготовки 500 в участке с большой кривизной. Следовательно, можно повышать степень свободы в форме заготовки 500.

[0074] В композиционном материале 400 согласно этому варианту осуществления, углеродное волокно 510 имеет первую область 511 и вторую область 512, имеющую плотность содержимого адгезива 520 ниже плотности содержимого адгезива 520 первой области 511, и кривизна первой области 511 больше кривизны второй области 512. Как результат, складка или скручивание заготовки 500 может подавляться в участке с большой кривизной. Следовательно, можно повышать степень свободы в форме заготовки 500. По этой причине, можно расширять диапазон выбора формы композиционного материала 400.

[0075] Хотя способ изготовления композиционного материала, устройство для изготовления и композиционный материал описываются в вышеприведенных вариантах осуществления, изобретение не ограничено конфигурациями, описанными в вариантах осуществления, и может надлежащим образом изменяться на основе формулы изобретения.

[0076] Например, хотя процесс нагрева выполняется перед процессом резки, он также может выполняться после процесса резки или процесса наслаивания.

[0077] Хотя многослойный материал формируют посредством наслаивания множества слоев армирующих материалов, композиционный материал может формироваться из одного армирующего материала.

Перечень ссылочных позиций

[0079] 100 - устройство для изготовления

110 - модуль управления

200 - устройство для предварительной формовки

220 - модуль нанесения

230 - нагреватель

240 - режущий модуль

260 - штамп для предварительной формовки

300 - устройство для формования

310 - литейная форма

400 - композиционный материал

500 - заготовка

510 - углеродное волокно (армирующий материал)

510b - многослойный материал

511 - первая область

512 - вторая область

520 - адгезив

530 - материал сердечника

600 - смола

L - линия резки

Реферат

Группа изобретений относится к способу изготовления композиционного материала, устройству для его изготовления, заготовке и композиционному материалу, допускающему формование высококачественного композиционного материала, имеющего ограничения в форме для улучшения формуемости при подавлении отклонения расположения армированного волокна во время предварительной формовки. Способ изготовления композиционного материала (400) содержит армирующий материал (510) и смолу (600), вводимую в армирующий материал, и включает в себя: этап нанесения (этап S12) для нанесения адгезива на листовой армирующий материал, имеющий первую и вторую области (511) и (512), таким образом, что плотность содержимого адгезива (520) второй области ниже плотности содержимого адгезива (520) первой области; а также этап предварительной формовки (этап S17) для предварительной формовки армирующего материала в трехмерной форме для формирования заготовки так, чтобы вторая область имела кривизну, большую кривизны первой области. Устройство для изготовления композиционного материала содержит узлы для осуществления операций способа по изобретению. Заготовка для композиционного материала содержит материал сердечника, покрытый армирующим материалом, при этом плотность второй области армирующего материала, содержащего адгезив, ниже плотности первой области армирующего материала, содержащего адгезив. Технический результат, достигаемый при использовании группы изобретений, заключается в том, чтобы обеспечить допуск формования композиционного материала с широким диапазоном выбора формы посредством повышения степени свободы в форме заготовки при подавлении отклонения расположения армированного волокна. 4 н. и 8 з.п. ф-лы, 13 ил.

Комментарии