Термопластичные полиамидные частицы - RU2699355C2

Код документа: RU2699355C2

Описание

Настоящее изобретение относится к термопластичным полиамидным частицам, к способу их производства и к их применению в процессах стирки.

Применение полиамидных частиц в процессах очистки текстильных изделий само по себе известно. Документ WO 2012/056252 относится к улучшенному процессу стирки и очистки, при котором осуществляется обработка текстильных изделий водой и полимерными частицами цилиндрической или сферической формы со средней плотностью в диапазоне 0,5-2,5 г/см3 и средним объемом в диапазоне 5-275 мм3. Барабан стиральной машины, который используют при стирке, имеет перфорированные боковые стенки и вращается со скоростью, обеспечивающей силу инерции в диапазоне 0,05-900 г. Описываемые полимерные частицы, которые могут использоваться в способе по настоящему изощрению, являются пенообразующими или не пенообразующими частицами на основе полиалкенов, таких как полиэтилен и полипропилен, полиамиды, полиэфиры или полиуретаны. Указывается, что особенно предпочтительными соединениями являются нейлон, полиэтилентерефталат и полибутилентерефталат. Например, полиамидные частицы цилиндрической или сферической форму имеют плотность 1,10-1,16 г/см3. Также, в таблице 7 описаны сферические частицы из нейлона-6,6 с плотностью в диапазоне 1,16-1,88 г/см3, однако не указано, каким образом можно добиться указанной плотности. Также указывается, что как плотность частиц, так и размер частиц влияют на эффективность регенерации частиц после стирки.

Когда полиамидные частицы используют для очистки текстильных изделий, обеспечивается эффект чистки цветных изделий, а также увеличивается эффективность стирки. Целью процесса стирки и очистки с использованием полиамидных частиц является снижение используемых количеств воды, энергии и чистящих веществ при одновременном увеличении эффективности стирки. Условия этого процесса, такие как простое и полное удаление полиамидных гранул, время стирки, сопоставимое с известными процессами, а также стоимость используемой стиральной машины, должны являться привлекательной альтернативой для пользователя в сравнении с обычным процессом стирки. На эффективность стирки влияет много факторов, таких как температура стирки, состав чистящего вещества, время стирки и характеристики частиц.

Что касается известных полимерных частиц, эффективность их удаления в конце стирки может быть улучшена. Кроме того, такие частицы не должны быть абразивными для деликатной стирки текстильных изделий.

Целью настоящего изобретения является предоставление полимерных частиц, которые могли бы использоваться в вышеуказанном процессе стирки, которые могли бы с легкостью удаляться из изделий после стирки и/или из моющей жидкости, и которые не оказывали абразивного воздействия на текстильные изделия.

Еще одной целью настоящего изобретения является улучшение эффективности стирки с использованием полимерных частиц.

Обе эти цели могут быть обобщенно выражены следующим образом: предоставление термопластичных полиамидных частиц с улучшенными характеристиками для стирки по сравнению с известным уровнем техники.

В соответствии с изобретением реализация этих целей обеспечивается термопластичными полиамидными частицами, содержащими, по меньшей мере, один полиамид и, по меньшей мере, один неорганический наполнитель в виде частиц с плотностью, по меньшей мере, 2,5 г/см3, термопластичными полиамидными частицами с плотностью, по меньшей мере, 1,65 г/см3, предпочтительно, по меньшей мере, 1,9 г/см3, с эллипсоидной или почти эллипсоидной формой с наибольшим диаметром 1-100 мм, предпочтительно 2-10 мм, более предпочтительно 3-5 мм.

В соответствии с изобретением было обнаружено, что термопластичные полиамидные частицы с плотностью, по меньшей мере, 1,65 г/см3, приблизительно, по меньшей мере, 1,9 г/см3, с эллипсоидной или почти эллипсоидной формой с наибольшим диаметром 1-100 мм, предпочтительно 2-10 мм, более предпочтительно 3-8 мм, например 3-5 мм, с легкостью удаляются после стирки, и более того, не оказывают абразивного воздействия на текстильные изделия при стирке, так как у них отсутствуют острые края.

Предпочтительно таким неорганический наполнитель представляет собой наполнитель в виде частиц со значением D50 гранулометрического состава, по меньшей мере, 10 мкм. Более предпочтительно значение D50 находится в диапазоне 10-25 мкм, наиболее предпочтительно 15-25 мкм.

Также, предпочтительными являются наполнители с довольно широким гранулометрическим спектром, т.е. со спектром, по меньшей мере, 2,5 мкм, более предпочтительно, по меньшей мере, 3,5 мкм, наиболее предпочтительно, по меньшей мере, 4,0 мкм.

Гранулометрический спектр основывается на значениях D10, D50 и D90 и описывает ширину распределения частиц по размерам.

Спектр=(D90-D10)/D50

Способом определения значений D50 и D90 (каждое из этих значений рассчитывается на основании объема) предпочтительно является лазерная дифракция (дифракция Фраунгофера). В соответствии с особенно предпочтительным способом используют анализатор Mastersizer (например, Mastersizer 3000) компании Malvern. В соответствии с этим способом измерения неорганический наполнитель в виде частиц диспергируют в жидкой среде (в частности, в воде), предпочтительным способом дисперсии является ультразвуковая обработка в течение 30 сек., при необходимости, с использованием небольших количеств ПАВ или дисперсанта для повышения эффективности дисперсии. Особенно эффективный способ измерения описан в Technics - New Materials 21 (2012) 11-20.

Кроме того, было обнаружено, что с использованием наполнителей BaSO4 со значением D50 гранулометрического состава, по меньшей мере, 10 мкм, предпочтительно в диапазоне 10-25 мкм, более предпочтительно 15-25 мкм с гранулометрическим распределением BaSO4 с половинной шириной пика более 25 мкм, более предпочтительно - более 45 мкм и наиболее предпочтительно - более 70 мкм с помощью процессов экструзии легко можно получить термопластичные полиамидные частицы правильной эллиптической формы с наполнителем, в особенности, при высоком уровне загрузки наполнителя.

Таким образом, настоящее изобретение также относится к термопластичным полиамидным частицам, содержащим, по меньшей мере, один полиамид и, по меньшей мере, один неорганический наполнитель, представляющий собой наполнитель BaSO4 в виде частиц со значением D50 гранулометрического состава, по меньшей мере, 10 мкм и/или со значением D90, по меньшей мере, 15 мкм, предпочтительно, по меньшей мере, 40 мкм. Предпочтительно значение D50 находится в диапазоне 10-25 мкм, более предпочтительно 15-25 мкм.

Предпочтительно значение D90 составляет, по меньшей мере, 15 мкм, более предпочтительно, по меньшей мере, 40 мкм, предпочтительно оно находится в диапазоне 40-120 мкм.

Реализация указанной цели также обеспечивается способом получения таких термопластичных полиамидных частиц путем экструзии ингредиентов с последующим приданием им соответствующей формы, при этом придание формы осуществляется путем гранулирования, в частности, путем гранулирования под водой.

Реализация указанной цели также обеспечивается применением вышеуказанных термопластичных полиамидных частиц в процессах стирки, предпочтительно таких процессах, при которых очистку грязных текстильных изделий осуществляют путем вращения в барабане стиральной машины в присутствии чистящего состава, содержащего полиамидные частицы и жидкую среду.

Не привязываясь к какой-либо определенной теории, представляется, что при использовании чистящих частиц с более высокой плотностью в конце процедуры очистки они лучше отделяются от материала, подвергающегося чистке, и с использованием плотного наполнителя обеспечивается чрезвычайно высокая эффективность такого отделения, при этом также можно использовать термопластичные материалы на основе нейлона с низкой плотностью, которые обеспечивают превосходные характеристики при очистке и пригодность к вторичному использованию. Кроме того, при использовании частиц с неорганическим наполнителем с размером D50, по меньшей мере, 10 микрон и размером D90, по меньшей мере, 15 микрон обеспечивается возможность включать большие количества неорганического наполнителя в термопластичную смолу без такого ухудшения реологии расплава частиц и конечной морфологии частиц, когда становится сложно или практически нецелесообразно использовать соответствующие способы получения чистящих частиц, особенно частиц более предпочтительной формы, например, эллипсоидной и сферической формы, и частиц меньшего размера, например, частиц длиной 1-10 мм.

При использовании по тексту настоящего документа термин «текстильное изделие» предпочтительно означает тканый материал, включающий волокна, как правило, волокна, из которых сделаны нити.

Материал, подвергающийся чистке, может представлять собой, например, полотенца, одежду, простыни, чулочно-носочные изделия или мешки. Примеры соответствующей одежды включают рубашки, брюки, юбки, носки, джемперы и другую подобную одежду.

Такие текстильные изделия могут быть изготовлены из волокна любого пригодного материала, предпочтительно текстильное изделие представляет собой изделие из шерсти, целлюлозы, шелка, нейлона, полиэстера или акрила или содержит волокна этих материалов.

Предпочтительно материал, подвергающийся чистке, загрязнен. Примеры загрязняющих веществ включают: биологические жидкости и продукты жизнедеятельности организма (например, кровь, пот, кожная грязь и кожный жир), частицы травы, пищевые продукты (например, яйцо, шоколад, карри, вино, мука, сок томата), напитки (в частности, фруктовые соки, кофе и чай), грязь, чернила (например, чернила шариковых ручек и фломастеров), косметические продукты (средства макияжа) и масла (например, масло для двигателя).

Термопластичные полиамидные частицы по изобретению имеют эллипсоидную или почти эллипсоидную формой предпочтительно с наибольшим диаметром 2-10 мм, более предпочтительно 3-8 мм.

Согласно данному изобретению под эллипсоидной формой подразумевается трехмерный аналог эллипса, который в трехмерном пространстве может быть описан как вытянутое или сжатое (аффинное) представление сферической поверхности (сферы). С использованием декартовой системы при условии ориентации осей координат х, y и z в соответствии с осями симметрии эллипсоида эллипсоид можно описать следующим уравнением: (х2/а2)+(y2/b2)+(z2/c2)-1=0, где положительные действительные числа a, b и с соответствуют длине полуосей. В отношении различных длин полуосей существуют четыре особых варианта, для которых можно провести четкие различия:

при а>b>с получают трехосный эллипсоид.

при а=b>с получают уплощенный эллипсоид.

при а=b<с получают удлиненный или вытянутый эллипсоид.

при а=b=с получают сферическую форму.

Если две полуоси имеют одинаковую длину, соответствующий эллипсоид, вытянутый по этим двум полуосям, имеет круглое поперечное сечение.

Эллипсоиды по изобретению характеризуются отсутствием острых краев - напротив, эллипсоиды со всех сторон закруглены.

В эллипсоиде по изобретению длины полуосей а, b, и с могут быть выбраны без ограничений и, такими образом, они могут представлять собственно эллипсоиды или сферы. При различных длинах полуосей a, b и с могут быть получены различные диаметры. Согласно данному изобретению эллипсоиды термопластичных полиамидных частиц имеют наибольший диаметр 3-8 мм, предпочтительно 4-7 мм. Наибольший диаметр в данном случае означает, как правило, значение, которое в два раза превышает длину большей полуоси эллипсоида. Таким образом, наибольший диаметр относится к воображаемой оси, проходящей через центр эллипсоида, при этом указанная ось является наибольшей.

Согласно данному изобретению под почти эллипсоидной формой подразумевается форма, которая имеет отличия от формы идеального эллипса, т.е. имеет, следовательно, выступы и углубления в поверхности эллипсоида. Соответствующие выступы и углубления в поверхности эллипсоида, а также искривления эллипсоида обуславливают изменения диаметра эллипсоида в этих точках. Согласно данному изобретению почти эллипсоидная форма характеризуется тем, что диаметр эллипсоида в определенном месте эллипсоида отклоняется от эллипсоидной формы не более чем на 20%, предпочтительно не более чем на 10%, в частности, не более чем на 5% от соответствующего диаметра идеального эллипсоида.

При производстве термопластичных полиамидных частиц, в частности, на этапе гранулирования зачастую наблюдаются вариации в длине полуосей полученных эллипсоидов. В значительной степени одинаковые эллипсоиды получают, как правило, с применением таких способов придания формы, при которых термопластичный полиамид подвергается прямому прессованию, литью под давлением или отливается в определенную форму.

При использовании предпочтительного способа придания формы в соответствии с изобретением путем экструзии ингредиентов и последующего гранулирования, предпочтительно гранулирования под водой также наблюдаются вариации форм эллипсоидов и отклонения от идеальной формы.

Особенно предпочтительными эллипсоидами являются эллипсоиды с отклонениями от сферической формы.

Предпочтительно, аспектное отношение частиц (в порядке возрастания предпочтения) составляет менее 1.5, 1.4, 1.3, 1.28, 1.25, 1.22, 1.20, 1.17, 1.15 и 1.12. Очевидно, что наименьшее возможное аспектное отношение составляет 1,0. Такие отношения соответствуют более гладкой, эллипсоидной/сферической форме, которая обеспечивает лучшее отделение частиц в конце стирки. Аспектное отношение рассчитывается путем измерения наибольшего и наименьшего линейного размера каждой частицы. На основании полученных результатов может производиться расчет аспектного отношения для каждой частицы, а затем - среднего арифметического для многих частиц. Предпочтительным способом измерения наибольшего и наименьшего линейного размера частиц является использование штангенциркуля.

Предпочтительно, значения среднего размера или аспектного отношения чистящих частиц получены в результате измерений, по меньшей мере, 10, более предпочтительно, по меньшей мере, 20 и наиболее предпочтительно, по меньшей мере, 30 чистящих частиц.

Аспектное отношение частиц по изобретению наиболее предпочтительно составляет менее 1,2.

Эллипсоидная или почти эллипсоидная форма и аспектное отношение могут определяться визуально или предпочтительно методом оптической/цифровой визуализации, когда осуществляется анализ одного или несколько цифровых изображений частиц или их отражений, например, автоматический или компьютерный анализ. Например, может использоваться прибор CAMSIZER (производство Retsch Technology) с двумя ПЗС-камерами и стробоскопом для динамического анализа проекций частиц на экран.

Термопластичные полиамидные частицы по изобретению содержат, по меньшей мере, один полиамид. Такой полиамид может быть выбран произвольно.

Под полиамидами подразумеваются гомополимеры или сополимеры синтетических длинноцепочечных полиамидов, которые в качестве важного компонента содержат повторяющиеся амидные группы в основной полимерной цепи. Примерами таких полиамидов являются нейлон-6 (поликапролактам), нейлон-6,6 (полигексаметиленадипамид), нейлон-4,6 (политетраметиленадипамид), нейлон-5,10 (полипентаметиленадипамид), нейлон-6,10 (полигексаметиленсебакамид), нейлон-7 (полиенантолактам), нейлон-11 (полиундеканолактам), и нейлон-12 (полидодеканолактам). Нейлон - общее родовое наименование этих полиамидов.

В принципе, полиамиды можно получать двумя способами.

При полимеризации из дикарбоновых кислот и диаминов, как при полимеризации из амино кислот, концевые амино- и карбоксильные группы исходных мономеров или исходных олигомеров реагируют друг с другом с образованием амидной группы и воды. Затем вода может удаляться из полимерной композиции. В случае полимеризации из карбоксамидов концевые амино- и амидные группы исходных мономеров или исходных олигомеров реагируют друг с другом с образованием амидной группы и аммиака. Затем аммиак может удаляться из полимерной композиции.

Примеры соответствующих исходных мономеров или исходных олигомеров для производства полиамидов:

(1) С2-С20-, предпочтительно С3-С18-аминокислоты, такие как 6-аминокапроновая кислота, 11-аминоундекановая кислота, а также их димеры, тримеры, тетрамеры, пентамеры или гексамеры,

(2) амиды С2-С20-аминокислот, такие как 6-аминокапроамид, 11-аминоундеканамид, а также их димеры, тримеры, тетрамеры, пентамеры или гексамеры,

(3) продукты реакции

(3а) С2-С20-, предпочтительно С2-С12-алкилендиаминов, таких как тетраметилендиамин или предпочтительно гексааметилендиамин,

с

(3b) С2-С20-, предпочтительно С2-С14-алифатической двухосновной карбоновой кислотой, такой как себациновая кислота, декандикарбоновая кислота или адипиновая кислота, а также их димеры, тримеры, тетрамеры, пентамеры или гексамеры,

(4) продукты реакции соединений по пункту (3а) с

(4b) С8-С20-, предпочтительно C8-C12 ароматической дикарбоновой кислотой или ее производными, такими как, например, хлориды, такими, например, как 2,6-нафталиндикарбоновая кислота, предпочтительно изофталевая кислота или терефталевая кислота, а также их димеры, тримеры, тетрамеры, пентамеры или гексамеры,

(5) продукты реакции соединений по пункту (3а) с

(5b) С9-С20-, предпочтительно С9-С18 арилалифатической дикарбоновой кислотой или ее производными, такими как, например, хлориды, такими, например, как о-, м- или п-фениленацетоуксусная кислота,

а также их димеры, тримеры, тетрамеры, пентамеры или гексамеры,

(6) продукты реакции

(6а) С6-С20-, предпочтительно С6-С10-ароматических диаминов, таких как м- или п-фенилендиамин, с соединениями по пункту (3b), а также их димеры, тримеры, тетрамеры, пентамеры или гексамеры,

(7) продукты реакции

(7а) С7-С20-, предпочтительно С8-С18-арилалифатических диаминов, таких как м- или п-ксилилендиамин, с соединениями по пункту (3b) а также их димеры, тримеры, тетрамеры, пентамеры или гексамеры,

(8) мономеры или олигомеры С2-С20-, предпочтительно С2-C18-арилалифатического или предпочтительно алифатического лактама, такого как энантолактам, ундеканолактам, додеканолактам или капролактам,

а также гомополимеры, сополимеры или смеси таких исходных мономеров или исходных олигомеров.

Предпочтительными являются исходные мономеры или исходные мономеры, в результате полимеризации которых получают следующие полиамиды: нейлон-6, нейлон-6,6, нейлон-4,6, нейлон-5,10, нейлон-6,10, нейлон-7, нейлон-11, нейлон-12, в частности, нейлон-6 и нейлон-6,6.

Кроме того, также можно упомянуть полиамиды, которые могут быть получены, например, путем конденсации 1,4-диаминобутана с адипиновой кислотой при повышенной температуре (нейлон-4,6). Процессы производства полиамидов с этой структурой описаны, например, в документах ЕР-А 38 094, ЕР-А 38 582 и ЕР-А 39 524.

Получение полиамидов осуществляется обычным способом или может происходить в соответствии с процессами, которые сами по себе известны. Таким образом, полимеризация или поликонденсация исходных мономеров может осуществляться при обычных условиях процесса, реакция может проходить в непрерывном режиме или прерывисто.

Также можно использовать полиамиды, полученные путем сополиконденсации двух или нескольких вышеуказанных мономеров или их компонентов, примерами таких соединений являются сополимеры адипиновой кислоты, изофталевой кислоты или терефталевой кислоты и гексаметилендиамина или сополимеры капролактама, терефталевой кислоты и гексаметилендиамина. Частично ароматические сополиамиды таких типов содержат 40-90 мас. % единиц, имеющих происхождение из терефталевой кислоты и гексаметилендиамина. Небольшая часть терефталевой кислоты, предпочтительно не более 10 мас. % от общей массы используемых ароматических дикарбоновых кислот, может замещаться изофталевой кислотой или другими ароматическими дикарбоновыми кислотами, предпочтительно такими кислотами, в которых карбоксильные группы находятся в пара-положении.

Одним частично ароматическим полиамидом является нейлон-9Т, который имеет происхождение из нонандиамина и терефталевой кислоты.

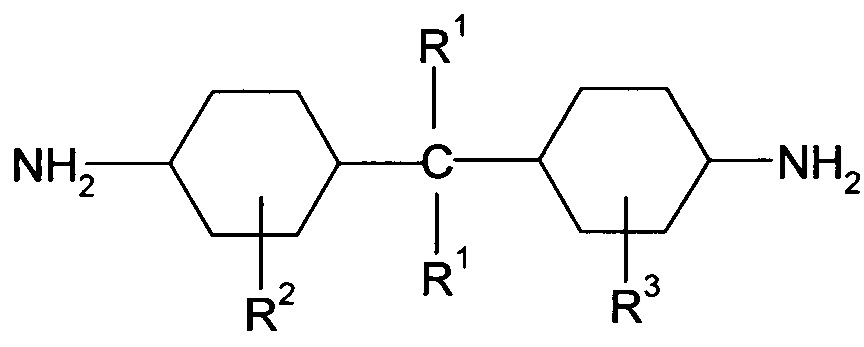

В качестве мономеров также может быть предусмотрено использование циклических диаминов, например, диамины общей формулы:

в которой

R1 представляет собой водород или С1-С4 алкильную группу,

R2 представляет собой С1-С4 алкильную группу или водород, и

R3 представляет собой С1-С4 алкильную группу или водород.

Особенно предпочтительными из таких диаминов являются бис(4-аминоциклогексил)метан, бис(4-амино-3-метилциклогексил)метан, 2,2-бис(4-аминоциклогексил)пропан или 2,2-бис(4-амино-3-метилциклогексил)пропан. Также такие диамины включают 1,3- или 1,4-циклогександиамин или изофорондиамин. Помимо единиц, имеющих происхождение из терефталевой кислоты и гексаметилендиамина, частично ароматические сополиамиды включают единицы, имеющие происхождение из ε-капролактама, и/или единицы, имеющие происхождение из адипиновой кислоты и гексаметилендиамина.

Часть единиц, имеющих происхождение из ε-капролактама, составляет до 50 мас. %, предпочтительно 20-50 мас. %, в частности, 25-40 мас. %, в то время как часть единиц, имеющих происхождение из адипиновой кислоты и гексаметилендиамина, составляет до 60 мас. %, предпочтительно 30-60 мас. %, в частности, 35-55 мас. %.

Сополиамиды также могут содержать единицы ε-капролактама и единицы адипиновой кислоты и гексаметилендиамина; в этом случае необходимо обеспечить, чтобы часть единиц, не содержащих ароматические группы, составляла, по меньшей мере, 10 мас. %, предпочтительно, по меньшей мере, 20 мас. %. В соответствии с настоящим документом отсутствуют какие-либо определенные ограничения для соотношения единиц, имеющих происхождение из ε-капролактама, к единицам, имеющим происхождение из адипиновой кислоты и гексаметилендиамина.

Частично ароматические сополиамиды могут быть получены, например, с помощью процесса, описанного в документах ЕР-А-129 195 и ЕР-А-129 196.

Приведенный ниже неограничительный перечень включает указанные полиамиды, а также другие полиамиды, которые охватываются изобретением, а также содержащиеся мономеры.

АВ полимеры:

РА 4 пирролидон

РА 6 ε-капролактам

РА 7 этанолактам

РА 8 каприлолактам

РА 9 9-аминопеларгоновая кислота

РА 11 11-аминоундекановая кислота

РА 12 лауролактам

АА/ВВ полимеры

РА 46 тетраметилендиамин, адипиновая кислота

РА 66 гексаметилендиамин, адипиновая кислота

РА 69 гексаметилендиамин, азелаиновая кислота

РА 610 гексаметилендиамин, себациновая кислота

РА 612 гексаметилендиамин, декандикарбоновая кислота

РА 613 гексаметилендиамин, ундекандикарбоновая кислота

PA 1212 1,12 - додекандиамин, декандикарбоновая кислота

РА 1313 1,13 - диаминотридекан, ундекандикарбоновая кислота

PA 6Т гексаметилендиамин, терефталевая кислота

PA 9Т 1,9-нонандиамин, терефталевая кислота

PA MXD6 m-ксилилендиамин, адипиновая кислота

РА 61 гексаметилендиамин, изофталевая кислота

РА 6-3-Т триметилгексаметилендиамин, терефталевая кислота

PA 6/6Т (см. РА 6 и PA 6Т)

РА 6/66 (см. РА 6 и РА 66)

РА 6/12 (см. РА 6 и РА 12)

РА 66/6/610 (см. РА 66, РА 6 и РА 610)

PA 6I/6T (см. РА 61 и PA 6Т)

РА РАСМ 12 диаминодициклогексилметан, лауролактам

PA 6I/6T/PACM как PA 6I/6T + диаминодициклогексилметан

PA 12/MACMI лауролактам, диметилдиаминодициклогексилметан изофталевая кислота

РА 12/МАСМТ лауролактам, диметилдиаминодициклогексилметан, терефталевая

PA PDA-T фенилендиамин, терефталевая кислота

Согласно данному изобретению особенно предпочтительно используются алифатические полиамиды. В этом контексте также могут использоваться смеси алифатических полиамидов.

Особенно предпочтительно, по меньшей мере, один полиамид представляет собой нейлон-6, нейлон-6,6, или смесь или сополимер этих полиамидов.

Таким образом, предпочтительными полиамидами являются полигексаметиленсебакамид и поликапролактам, а также сополиамиды 6/66, в частности, сополиамиды, в которых часть единиц капролактама составляет 5-95 мас. % (например, Ultramid® С33 производства BASF SE). Кроме того, соответствующие полиамиды могут быт получены из ω-аминоалкилнитрилов, таких, например, как аминокапронитрил (РА 6) и адипонитрил с гексаметилендиамином (РА 66) с помощью процесса, известного как прямая полимеризация в присутствии воды, в соответствии с описанием в документах DE-A 10313681, ЕР-А 1198491 и ЕР 922065.

Коэффициент вязкости полиамидов, используемых в соответствии с настоящим изобретением, предпочтительно находится в диапазоне 90-350 мл/г, более предпочтительно 110-240 мл/г при измерении в соответствии с ISO 307.

В термопластичных полиамидных частицах по изобретению этот полиамид комбинируется, по меньшей мере, с одним неорганическим наполнителем в виде частиц с плотностью, по меньшей мере, 2,5 г/см3, предпочтительно, по меньшей мере, 4 г/см3. Верхнее предельное значение плотности предпочтительно составляет 20 г/см3, более предпочтительно 10 г/см3.

В качестве неорганического наполнителя в виде частиц могут использоваться любые соответствующие материалы, имеющие плотность в соответствии с изобретением, которые не придают термопластичным полиамидным частицам какие-либо неблагоприятные свойства и не обуславливают каких-либо свойств, отрицательно влияющих на процесс стирки с использованием термопластичных полиамидных частиц. В условиях производства и применения неорганические наполнители в виде частиц должны быть инертными.

Такой материал неорганического наполнителя в виде частиц предпочтительно представляет собой или содержит один или несколько наполнителей, выбранных из солей металлов, оксидов металлов, карбидов металлов, нитридов металлов, керамических материалов, самих металлов, их сплавов и комбинаций указанных материалов. Предпочтительно такой неорганический наполнитель представляет собой или содержит оксид металла, соль металла, сам металл или его сплав, более предпочтительно представляет собой или содержит оксид металла или соль металла, особенно предпочтительно представляет собой или содержит соль металла.

Предпочтительные металлы включают барий, висмут, хром, кадмий, медь, кобальт, золото, железо, иридий, свинец, молибден, никель, осмий, палладий, платину, серебро, вольфрам и олово.

Предпочтительные сплавы включают бронзу, латунь, сплав Розе, сталь и другие сплавы железа, сплавы олова (припой), нихром и константан.

Предпочтительные соли металла представляют собой нитраты, карбонаты, бикарбонаты, гидроксиды, фосфаты, силикаты, гидрофосфаты, галогениды (в частности, фториды, хлориды, бромиды и йодиды), ацетаты и сульфаты.

Соответствующие соли металлов включают силикат кальция (в частности, воллостанит), карбонат кальция (в частности, мел), силикат магния (в частности, тальк) и сульфат бария (синтетический сульфат бария или барит). Особенно предпочтительной солью металла является сульфат бария.

Соответствующие оксиды металла включают оксид железа (в частности, магнетит), оксид висмута, оксид титана, оксид алюминия, диоксид кремния (в частности, кварц).

Предпочтительно твердость неорганического наполнителя по Моосу составляет менее 8, более предпочтительно менее 7, еще более предпочтительно менее 6, еще более предпочтительно менее 5 особенно предпочтительно менее 4. Для сравнения, твердость алмаза по Моосу составляет 10, твердость по Моосу бария - 3, а гипса - 2. Использование неорганических наполнителей с относительно низкой твердостью по Моосу имеет несколько преимуществ. Прежде всего, предполагается, что использование неорганических наполнителей с низкой твердостью предотвратит нежелательное абразивное воздействие на текстильный материал, подвергающийся чистке, и предотвратит повреждение текстильное изделий в результате такого воздействия. Кроме того, использование неорганических наполнителей с низкой твердостью предпочтительно при смешивании расплава и экструзии наполнителя с полиамидом, так как в этом случае снижаются или предотвращаются повреждения и износ устройства, использующегося для смешивания и экструзии таких материалов, или абразивное воздействие наполнителя на такое устройство.

Эти наполнители не должны растворяться в воде или растворяться в незначительных количествах и не должны каким-либо образом реагировать с водой. Предпочтительно используются сами металлы или оксиды металлов или сульфиды или сульфаты металлов. Примером соответствующего металла является железо.

Примером соответствующего оксида металла являются TiO2, Fe2O3.

Предпочтительно неорганический наполнитель выбран из BaSO4, TiO2, ZnS или их смесей. Особенно предпочтительно в качестве наполнителя используют BaSO4, ZnS или их смесь. Особенно предпочтительно используют литопон. Литопон получают путем совместного осаждения сульфата бария и сульфида цинка. Чаще всего совместное осаждение осуществляют путем комбинирования эквимолярных количеств сульфата цинка и сульфида бария. При использовании этого способа продукт, содержащий 29,4 мас. % ZnS и 70,6 мас. % BaSO4.

Размер частиц наполнителя обеспечивает возможность производства эллипсоидов предпочтительно с наибольшим диаметром 2-10 мм, предпочтительно 3-5 мм с гладкой поверхностью. Таким образом, максимальный диаметр наполнителя должен быть значительно меньше наименьшего диаметра эллипсоида.

Предпочтительно значение D50 гранулометрического состава для неорганического наполнителя составляет, по меньшей мере, 1 мкм, более предпочтительно находится в диапазоне 10-25 мкм, наиболее предпочтительно в диапазоне 15-25 мкм.

Металлы могут использоваться, например, в форме металлических шариков. Металлами с высокой плотностью являются, например, железо или вольфрам.

Оксидами металлов с высокой плотностью являются, например, Fe2O3, TiO2.

Количество неорганического наполнителя в виде частиц предпочтительно составляет 41-80 мас. %, более предпочтительно 50-80 мас. %, из расчета на общую массу термопластичных полиамидных частиц. Остаток представляет собой, по меньшей мере, один полиамид и любые другие ингредиенты.

Предпочтительно содержание полиамида в чистящих частицах составляет (в порядке возрастания предпочтения), по меньшей мере, 40 об. %, 45 об. %, 50 об. % и 55 об. %. Авторами настоящего изобретения было обнаружено, что в случае, если частицы содержат слишком малое количество термопластичного полиамида, процесс получения частиц необходимой формы, в особенности, сферической и эллипсоидной формы, становится затруднительным. Кроме того, в случае, если частицы содержат слишком малое количество термопластичного полиамида, чистящие частицы могут иметь тенденцию растрескиваться. Предпочтительно содержание полиамида в чистящих частицах не превышает (в порядке возрастания предпочтения) 90 об. %, 85 об. %, 80 об. %, 75 об. %, 70 об. %, 65 об. % и 60 об. %. Авторами настоящего изобретения было обнаружено, что в случае, если частицы содержат слишком большое количество полиамида, процесс получения частиц с предпочтительной средней плотностью (в соответствии с описанием ниже) и, следовательно, с предпочтительными характеристиками для более эффективной сепарации и очистки, становится затруднительным. Объемное процентное содержание полиамида в частицах может определяться с помощью соответствующих инструментов анализа, обычно использующихся в данной области, или может выводиться из результатов определения массовой доли полиамида в частицах и их плотности также с помощью соответствующих инструментов анализа, обычно использующихся в данной области.

Способы, которые могут применяться для определения объемного процентного содержания полиамида в чистящих частицах, включают полное сжигание и экстрагирование растворителем. При полном сжигании известный объем чистящих частиц сжигаются до золы. Полное сжигание предпочтительно осуществляется в атмосфере воздуха при температуре свыше 500°С. Могут применяться любые стандартные способы, включая ASTM D2584, D5630 и ISO 3451. Могут определяться начальный объем VI и конечный объем после сжигания VFA путем пикнометрии, предпочтительно путем гелиевой пикнометрии. Объемное процентное содержание полиамида может быть выражено как (VI-VFA)/VI. Примером пригодного пикнометра является микропикнометр Quantachrome компании Micromeritics. Известный объем чистящих частиц может подвергаться экстрагированию растворителем. Предпочтительные растворители включают концентрированную серную кислоту, резорцин, крезол, фенол, хлорфенол, ксиленолы и, в особенности, муравьиную кислоту. Чистящие частицы могут экстрагироваться при кипячении с обратным холодильником с использованием любого из этих растворителей в течение, как правило, приблизительно 16 часов. Оставшийся не экстрагированный материал может высушиваться. Начальный объем материала VI и объем высушенного неэкстрагированного материала VUE может определяться путем пикнометрии, в частности, путем гелиевой пикнометрии. При этом объемное процентное содержание полиамида может быть выражено как (VI-VUE)/VI×100.

Неорганический наполнитель в виде частиц используется в таком количестве, чтобы термопластичные полиамидные частицы имели плотность, по меньшей мере, 1,65 г/см3, предпочтительно, по меньшей мере, 1,9 г/см3, в частности, по меньшей мере, 2,0 г/см3. Изначально ограничения в отношении верхнего предельного значения плотности термопластичных полиамидных частиц отсутствуют. Верхнее предельное значение плотности термопластичных полиамидных частиц предпочтительно составляет 4 г/см3, более предпочтительно 3 г/см3.

Термопластичные частицы по изобретению содержать обычные вещества, способствующие переработке частиц, такие как стабилизаторы, антиоксиданты, агенты, противодействующие температурному расщеплению и расщеплению в результате воздействия ультрафиолетового излучения, смазывающие вещества и разделительные составы для форм, красители, такие как пигменты, инициаторы кристаллизации, пластификаторы и т.д.

Таким образом, частицы по изобретению могут содержать 0,05-3, предпочтительно 0,1-1,5, в частности, 0,1-1 мас. % смазывающих веществ.

Предпочтительно используются соли Аl, соли щелочных и щелочноземельных металлов или сложные эфиры или амиды жирных кислот с 10-44 атомами углерода, предпочтительно с 12-44 атомами углерода.

Ионами металла являются предпочтительно ионы щелочноземельных металлов, Zn и Al, при этом особенно предпочтительно используют Са или Mg.

Предпочтительными солями металла является стеарат Са и монтанат Са, а также стеарат Аl.

Также могут использоваться смеси различных солей, в этом случае отношение компонентов смеси подбирается произвольно.

Карбоновые кислоты могут быть одноосновными или двуосновными. Примеры включают пеларгоновую кислоту, пальмитиновую кислоту, лауриновую кислоту, маргариновую кислоту, додекандиовую кислоту, бегеновую кислоту и, особенно предпочтительно стеариновую кислоту, каприновую кислоту и монтановую кислоту (смесь жирных кислот с 30-40 атомов С).

Алифатические спирты могут иметь от одной до четырех гидроксильных групп. Примерами спиртов являются н-бутанол, н-октанол, стеариловый спирт, этиленгликоль, пропиленгликоль, неопентилгликоль и пентаэритритол, при этом предпочтительными являются глицерин и пентаэритритол.

Алифатические амины могут быть однофункциональными, двухфункциональными и трехфункциональными. Примерами таких аминов являются стеариламин, этилендиамин, пропилендиамин, гексаметилендиамин, ди(6-аминогексил)амин, при этом особенно предпочтительными являются этилендиамин и гексаметилендиамин. Предпочтительными сложными эфирами или амидами являются, соответственно, глицерин дистеарат, глицерин тристеарат, этилендиамин дистеарат, глицерин монопальмитат, глицерин трилаурат, глицерин монобегенат и пентаэритритол тетрастеарат.

Также могут использоваться смеси различных сложных эфиров или амидов в комбинации, в этом случае отношение компонентов смеси подбирают произвольно.

Частицы по изобретению могут содержать антиоксиданты, такие как пространственно стесненные фенолы, например, в количестве 0,01-1, предпочтительно в количестве 0,05-0,3 мас. %.

Соответствующими пространственно стесненными фенолами являются, в принципе, все соединения с фенольной структурой, которые на фенольном кольце имеют, по меньшей мере, одну пространственно объемную группу.

Примерами предполагаемых изобретением соединений являются предпочтительно соединения формулы

в которой:

R1 и R2 представляют собой алкильную группу, замещенную алкильную группу или замещенную триазольную группу, где радикалы R1 и R2 могут быть идентичными или различными, a R3 представляет собой алкильную группу, замещенную алкильную группу, алкоксигруппу или замещенную аминогруппу.

Антиоксиданты указанного типа описаны, например, в документе DE-А 27 02 661 (US-4 360 617).

Еще одна группа предпочтительных пространственно стесненных фенолов имеет происхождение из замещенных бензолкарбоновых кислот, в частности, из замещенных бензолпропионовых кислот.

Особенно предпочтительными соединениями этого класса являются соединения формулы:

в которой R4, R5, R7 и R8 независимо друг от друга являются C1-C8 алкильными группами, которые в свою очередь могут быть замещенными (по меньшей мере одна из них является пространственно объемной группой), a R6 представляет собой двухвалентный алифатический радикал с 1-10 атомами углерода, который в основной цепи также может иметь связи С-О.

Предпочтительными соединениями, соответствующими этой формуле, являются

(Irganox® 245 производства BASF SE)

(Irganox® 259 производства BASF SE)

В качестве примеров пространственно стесненных фенолов, в целом, можно упомянуть следующие соединения:

2,2'-метиленбис(4-метил-6-трет-бутилфенол), 1,6-гександиол бис[3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат], пентаэритритол тетракис[3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат], дистеарил 3,5-ди-трет-бутил-4-гидроксибензилфосфонат, 2,6,7-триокса-1-фосфабицикло[2.2.2]окт-4-илметил 3,5-ди-трет-бутил-4-гидроксигидроциннамат, 3,5-ди-трет-бутил-4-гидроксифенил-3,5-дистеарилтиотразиламин, 2-(2'-гидрокси-3'-гидрокси-3',5'-ди-трет-бутилфенил)-5-хлорбензотразол, 2,6-ди-трет-бутил-4-гидроксиметилфенол, 1,3,5-триметил-2,4,6-трис(3,5-ди-трет-бутил-4-гидроксибензил)бензол, 4,4'-метиленбис(2,6-ди-трет-бутилфенол), 3,5-ди-трет-бутил-4-гидроксибензилдиметиламин.

Было обнаружено, что особенно эффективными и, следовательно, предпочтительными являются 2,2'-метиленбис(4-метил-6-трет-бутилфенол), 1,6-гексадиол бис[3-(3,5-ди-трет-бутил-4-гидроксифенол)пропионат] (Irganox® 259), пентаэритритил тетракис[3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат], а также N,N'-гексаметиленбис-3,5-ди-трет-бутил-4-гидроксигидроциннамид (Irganox® 1098) и описанный выше Irganox® 245 производства BASF SE.

В некоторых случаях было обнаружено, что особенно предпочтительными являются пространственно стесненные фенолы, имеющие не более одной пространственно стесненной группы в орто-положении по отношению к фенольной гидроксильной группе, особенно при оценке стабильности окраски при хранении при рассеянном освещении в течение продолжительного времени.

Еще одной группой предпочтительных антиоксидантов являются так называемые стабилизаторы на основе меди в количествах 0,02-1 мас. %, предпочтительно 0,05-0,5 мас. %.

Такие стабилизаторы на основе меди, в целом, состоят из двух компонентов: смесь соединений меди и определенные соли галогенов. Обычными соединениями меди являются галогениды меди (I), а также соли меди, такие как ацетат меди, сульфат меди или стеарат меди и комплексы меди, такие как, например, ацетилацетонат меди. Для того, чтобы эти соединения могли эффективно использоваться в качестве антиоксидантов, соединения галогенов должны добавляться в большом избытке. В частности, в соответствии с настоящим изобретением может использоваться йодид калия, а также бромид калия. Используемое количество обычно подбирается таким образом, чтобы молярное отношение медь : галоген составляло 1:5-15. Рекомендуемое количество при добавлении составляет, как правило, 30-200 ppm меди. Кроме того, предпочтительными являются комплексы меди с комплексными лигандами, трифенилфосфины, меркаптобензимидазолы, ацетилацетонаты и глицин. Особенно предпочтительными являются трифенилфосфины и меркаптобензимидазолы.

Используемые предпочтительные комплексы меди образуются обычным способом путем реакции ионов меди (I) с фосфиновыми соединениями или соединениями меркаптобензимидазола. Такие комплексы могут быть получены, например, путем реакции трифенилфосфина с суспензией хлороформа галогенида меди (I) (G. Kosta, Е. Reisenhofer, and L. Stafani, J. Inorg. Nucl. Chem. 27 (1965) 2581). Тем не менее, также можно осуществлять реакцию восстановления соединений меди (II) с трифенилфосфином для получения, таким образом, аддитивных соединений меди (I) (F.U. Jardine, L. Rule, A.G. Vohrei, J. Chem. Soc. (A) 238-241 (1970)).

Примеры соответствующих комплексов могут быть представлены следующими формулами:

[Cu(PPh3)3X], [Cu2X2(PPh3)3], [Cu(PPh3)X]4 и [Cu(PPh3)2)X], где X выбрано из Cl, Br, I, CN, SCN или 2-MBI.

Примерами антиоксидантов и теплостабилизаторов являются пространственно стесненные фенолы и/или фосфиты и амины (например, TAD), гидрохиноны, ароматические вторичные амины, такие как дифениламины, различные замещенные представители этих групп и их смеси в концентрациях до 1 мас. % из расчета на массу термопластических формовочных композиций.

В качестве УФ-стабилизаторов, которые используются, как правило, в количествах до 2 мас. % из расчета на массу формовочной композиции, следует назвать различные замещенные резорцины, салицилаты, бензотриазолы и бензофеноны.

В качестве средств окрашивания можно добавлять неорганические пигменты, такие как диоксид титана, ультрамариновый синий, оксид железа и газовую сажу, а также органические пигменты, такие как фталоцианины, хинакридоны, перилены, а также красители, например, антрахиноны.

Примеры предполагаемых изобретением инициаторов кристаллизации включают фенилфосфинат натрия, оксид алюминия, диоксид кремния или тальк.

По сравнению с известными полиамидными частицами термопластичные полиамидные частицы по изобретению демонстрируют улучшенные характеристики при их удалении в конце цикла после стирки. Кроме того, они не являются абразивными, у них нет острых граней, и они демонстрируют преимущественные характеристики при стирке.

Термопластичные полиамидные частицы получают путем экструзии ингредиентов и последующего придания формы, например, путем гранулирования, предпочтительно гранулирования под водой.

В этом случае ингредиенты термопластичных полиамидных частиц прежде всего смешивают друг с другом.

Последовательность смешивания компонентов является произвольной. Формовочные композиции можно, например, изготавливать путем смешивания исходных компонентов в обычных смесительных устройствах, таких как шнековые экструдеры, предпочтительно двухшнековые экструдеры, мельницы Brabender или Banbury, месильные машины, а также с последующей экструзией. После экструзии экструдат охлаждают и измельчают. Последовательность смешивания может варьироваться: таким образом, можно предварительно смешивать два или, при необходимости, более компонента. Тем не менее, также можно смешивать все компоненты одновременно.

Для достижения максимально однородного смешения компонентов смешивание предпочтительно осуществляется интенсивно. Для этого, как правило, среднее время смешивания должно составлять 0,2-30 мин. при температуре 240-350°С, предпочтительно 245-310°С. После экструзии экструдат, как правило, охлаждают и измельчают.

В результате гранулирования, в частности, гранулирования под водой получают частицы с эллипсоидной или почти эллипсоидной формой по изобретению с наибольшим диаметром 2-10 мм, более предпочтительно 3-5 мм. Процесс гранулирования, в частности, гранулирования под водой описан в документе WO 2004/080679: На первом этапе процесса осуществляется прессование полимерного расплава, поступающего из экструдера в пресс-форму. Примером соответствующей пресс-формы, пригодной для использования, является пресс-форма для гранулирования с перфорированной пластиной, например, пресс-форма для гранулирования с круговой конструкцией. Предполагаемые изобретением пресс-формы для гранулирования представляют собой, в целом, пресс-формы для гранулирования с нагревом, например, пресс-формы с нагревом сердечника/периферийным нагревом, пресс-формы с нагреваемым каналом или теплообменного типа. Пресс-формы с нагреваемым каналом или пресс-формы теплообменного типа являются предпочтительными.

Согласно данному изобретению полимерный расплав прессуется в камеру резки, заполненную жидким охлаждающим агентом. Камера резки располагается вокруг пресс-формы, например, пресс-формы для гранулирования, и устройство используется для измельчения полимерного расплава. Размеры и форма камеры резки, в принципе, могут быть подобраны произвольно, они зависят от практических соображений, таких как размеры пресс-формы для гранулирования, геометрия ножей, количество охлаждающего агента, который будет транспортироваться через камеру резки или объем производства полимера.

Обычно используемым охлаждающим агентом является вода. В принципе, можно использовать любую оптически чистую воду, такую как, например, профильтрованная речная вода, деминерализованная вода или вода из скважины.

Тем не менее, также могут использоваться другие охлаждающие агенты, такие как одно- и многоатомные спирты, например, гликоль, силиконовые масла или парафины.

В соответствии с одним предпочтительным вариантом реализации изобретения охлаждающий агент используется при атмосферном давлении. В этом случае температура охлаждающего агента составляет, как правило, 60-95°С. Предпочтительно температура охлаждающего агента находится в диапазоне 70-95°С, в частности, в диапазоне 80-95°С, например, в диапазоне 80-90°С. Тем не менее, в соответствии с еще одним предпочтительным вариантом реализации изобретения охлаждающий агент также может использоваться при повышенном давлении. Таким образом, охлаждающий агент может использоваться при температуре до 130°С, например, при повышенном давлении при температуре в диапазоне 60-130°С, предпочтительно 70-100°С, в частности, при 80-98°С.

Соответственно, предпочтительно, чтобы давление составляло до 10 бар, например, 1-8 бар. Например, давление может находиться в диапазоне 1-4 бар, предпочтительно 1-3 бар, в частности, 1-2 бар. В соответствии с одним из предпочтительных вариантов реализации изобретения охлаждающий агент в камере резки находится под давлением, по меньшей мере, 1,1 бар. Это особенно предпочтительно, когда, например, охлаждающий агент имеет низкую температуру кипения, например, когда в качестве охлаждающего агента используется вода, и реализация изобретения осуществляется при температуре охлаждающего агента, превышающей 100°С.

На втором этапе измельчается полимерный расплав. Для этого может использоваться резательное устройство, например, машина с вращающимися ножами. В этом случае предпочтительно используются машины с вращающимися ножами с несколькими плечами. Например, могут использоваться головки ножа с 6, 8, 12, 14 вращающимися ножами или более, например, до 50 вращающихся ножей (количество ножей не обязательно должно быть четным). Они обычно устанавливаются таким образом, чтобы они вращались в камере резки перед пресс-формой, например, перед нагреваемой пластиной пресс-формы. Скорости вращения устанавливаются, например, в диапазоне 300-5000 об./мин. Настройка ножей может производиться вручную, пневматически, гидравлически или автоматически усилием пружины. Такие способы известны специалистам в данной области.

Время между выгрузкой и измельчением полимерного расплава, как правило, очень мало. Согласно данному изобретению такое время не превышает 20 мсек., предпочтительно не более 10 мсек., в частности, не более 5 мсек. Так как температура полимерного расплава при выгрузке из пресс-формы, как правило, находится в диапазоне 150-350°С, предпочтительно 180-320°С, в частности, 200-300°С, то температура полимерного расплава в ходе резки, как правило, не более, чем на 10-20°С ниже температуры при выгрузке.

Согласно данному изобретению полученные на втором этапе гранулы на третьем этапе охлаждаются. Предпочтительная скорость охлаждения в данном случае зависит от свойств полимера. Согласно данному изобретению скорость охлаждения составляет 2-30°С/сек., предпочтительно, она находится в диапазоне 5-20°С/сек., в частности в, диапазоне 8-15°С/сек. На этапе охлаждения объемное отношение гранул к охлаждающему агенту, как правило, составляет 0,03:1 - 0,12:1, предпочтительно 0,06:1 - 0,1:1. Предпочтительно, чтобы внешняя температура гранул после третьего этапа составляла 100-200°С, предпочтительно 100-150°С. Такую температуру измеряют путем отбора образца, определенного количества материала, удаления приставшего охлаждающего агента и измерения температуры с помощью камеры для измерения в инфракрасной области спектра.

Предпочтительно, чтобы при охлаждении гранул использовался тот же охлаждающий агент, что и при прессовании и при измельчении полимерного расплава. Третий этап процесса предпочтительно осуществляют вне камеры резки, заполненной охлаждающим агентом.

Когда гранулы охлаждаются, они одновременно транспортируются в сушильное устройство. Тепло может удаляться из охлаждающей среды в транспортировочной секции. В качестве альтернативы, тепло может удаляться из охлаждающей среды лишь в определенных частях транспортировочной секции. В соответствии с одним особенно предпочтительным вариантом реализации изобретения тепло удаляется из охлаждающей среды во второй части транспортировочной секции и не удаляется из охлаждающей среды в первой части транспортировочной секции. Длина первой части может составлять до 80% от общей длины транспортировочной секции, например, до трех четвертей от общей длины транспортировочной секции.

Гранулы могут высушиваться, например, в сушильном устройстве обычного типа, описанном в специальной литературе. Примерами соответствующих сушильных устройств являются центробежные сушилки или сушилки в псевдоожиженном слое. Особенно предпочтительным сушильным устройством является устройство, в котором можно одновременно использовать остаточное тепло, присутствующее в гранулах после третьего этапа для повышения эффективности процесса сушки.

Термопластичные полиамидные частицы по изобретению используются в процессах стирки и очистки, предпочтительно в процессах стирки и очистки текстильных изделий.

Соответствующие процессы стирки и очистки сами по себе известны и описаны, например, в документах WO 2007/128962, WO 2010/0949959, WO 2011/064581, WO 2011/098815, WO 2010/128337, WO 2012/056252, WO 2012/035342, WO 2012/035343 и WO 2012/095677.

В ходе предпочтительного процесса стирки и очистки очистку грязных текстильных изделий осуществляют путем их обработки с использованием термопластичных полиамидных частиц по изобретению и промывочной воды, при этом такую обработку осуществляют в устройстве, содержащем барабан с перфорированными боковыми стенками и удельным объемом 5-50 л/кг текстильных изделий, подвергающихся очистке, при этом термопластичные полиамидные частицы используют в массовом отношении к текстильным изделиям в диапазоне 0,1:1 - 10:1, при этом барабан с перфорированными боковыми стенками вращается со скоростью, обеспечивающей развитие силы инерции в диапазоне 0,05-900 г.

Более подробно такой процесс описан, в частности, в документе WO 2012/056252. В частности, могут осуществляться этапы процесса, описанные в пунктах 1,31 и 35 формулы изобретения этого патента.

Устройство, которое может использоваться для осуществления этого процесса, предпочтительно включает вращающуюся камеру для очистки и резервуар для хранения частиц, в котором могут находиться чистящие частицы в соответствии с определением выше.

Предпочтительно устройство включает один или несколько следующих элементов:

i. контроллер;

ii. дисплей;

iii. соленоидный клапан;

iv. пневматический клапан.

Предпочтительно устройство включает контроллер. Предпочтительно контроллер должен позволять пользователю выбирать необходимый цикл и/или условия очистки, после чего контроллер автоматически управляет функционированием моющего устройства для выполнения необходимого цикла очистки и/или для достижения необходимых условия очистки. Предпочтительно устройство управления представляет собой электронное устройство управления.

Предпочтительно устройство включает дисплей. Предпочтительно дисплей представляет собой электронный дисплей. Примеры подходящих дисплеев включают жидкокристаллические и светодиодные дисплеи. Предпочтительно на дисплее отображается информация, включая, например, информацию о цикле очистки и/или условиях очистки, которые пользователь выбирает с помощью контроллера. Предпочтительно устройство включает устройство управления и дисплей.

Устройство может включать один или несколько соленоидных клапанов и/или один или несколько пневматических клапанов. С помощью таких клапанов может контролироваться, например, поступление чистой жидкой среды в устройство, выпуск загрязненной жидкой среды из устройства и/или подача дополнительных компонентов в состав для очистки изделий (например, в чистящее средство).

Настоящее изобретение поясняется следующими примерами.

Примеры

1 Сырьевые материалы

- Ultramid® В40 - полиамид (РА6) производства BASF SE. Его коэффициент вязкости составляет 250 мл/г. Ultramid С33 - полиамид (РА6.66) производства BASF SE. Его коэффициент вязкости составляет 195 мл/г.

- Ultramid В27 - полиамид (РА6) производства BASF SE. Его коэффициент вязкости составляет 150 мл/г.

- Blanc Fixe® N - тип сульфата бария производства Sachtleben. В приведенных примерах сульфат бария используют для увеличения плотности. Общая плотность используемого Blanc Fixe® N составляет 4,5 г/мл; значение D50 гранулометрического состава составляет 5,8 мкм.

- Portaryte® D150 - тип сульфата бария производства Sibelco. В приведенных примерах сульфат бария используют для увеличения плотности. Значение D50 гранулометрического состава составляет 13,3 мкм.

- Portaryte® В40/10 - тип сульфата бария производства Sibelco. В приведенных примерах сульфат бария используют для увеличения плотности. Значение D50 гранулометрического состава составляет 15,7 мкм.

Коэффициенты вязкости определяли в серной кислоте с концентрацией 96% в соответствии с DIN ISO 307.

Анализ гранулометрического распределения наполнителей BaSO4 осуществляли путем лазерной дифракции (дифракции Фраунгофера) с использованием устройства Mastersizer 3000 производства Malvern. Образцы диспергировали в дистиллированной воде с обработкой ультразвуком в течение 30 сек.

Приготовление смеси:

Полиамид экструдировали с использованием добавок, перечень которых приведен ниже, в двухшнековом экструдере при температуре плавления 270-340°С. Измерение добавок осуществляли через боковую подачу с помощью гравиметрических весов. После обработки в двухшнековом экструдере следовало гранулирование под водой, которое осуществляли в соответствии с описанием WO 2004/080679 в Примере 1. Информация о форме и характеристиках частиц приведена в таблице 2.

Измерения:

Оценка общей формы полимерных частиц осуществляется визуально:

Превосходная: Общая форма - эллиптическая, аспектное отношение <1,2

Хорошая: Общая форма близка цилиндрической, аспектное отношение >1,2

Размеры полимерных частиц определяли с использованием штангенциркуля. Производили измерение 30 частиц для получения статистической информации о распределении размеров и аспектном отношении.

Плотность частиц оценивали с использованием пикнометра в соответствии с DIN ISO 1183-1:2012.

Из сравнительного примера 1 и примеров 1-5 видно, что при включении тяжелого наполнителя BaSO4 происходит увеличение плотности.

Исходя из данных, приведенных в таблице 2, можно заключить, что при использовании тонкоизмельченных наполнителей в виде частиц с узким гранулометрическим распределением, так как они регулярно используются в составе красящих веществ, таких как Blanc fixe N, со значением D50, составляющим 5,8 мкм, и узким гранулометрическим распределением, обеспечиваются менее предпочтительные условия обработки, в особенности при высоких дозировках (более 50 мас. %). Это особенно заметно при значительных вариациях технологических условий, например, при изменениях давления плавления. Таким образом, эти составы не пригодны для получения частиц круглой/эллиптической формы, особенно при уровнях загрузки >50%. Как видно из таблицы, при загрузке более 50 мас. % форма частиц изменяется от круглой до цилиндрической, которая не может применяться при процессах стирки, так как в этом случае становится затруднительной сепарация частиц от изделий, подвергающихся стирке, в перфорированном барабане. Это особенно очевидно для случаев, когда аспектное отношение >1,2. Эти проблемы не могут быть решены путем изменения параметров обработки.

Аналогичные технологические характеристики можно наблюдать при использовании Portaryte В40/10 при высоких уровнях загрузки.

В противоположность этим результатам при использовании Portaryte D150 получают совершенно другие технологические характеристики даже при очень высоких уровнях загрузки (>60 мас. %), обеспечивается возможность изменения дозировки и осуществления процесса с незначительными вариациями давления плавления. Этим обеспечивается возможность очень высокой загрузки наполнителя при сохранении выраженной, постоянной эллиптической формы гранулята с крайне узким гранулометрическим распределением и низким и постоянным аспектным отношением.

Использование частиц с повышенной плотностью обуславливает повышение эффективности отделения частиц от одежды после завершения цикла стирки.

2 Очистка

2.1 Примеры и способы очистки

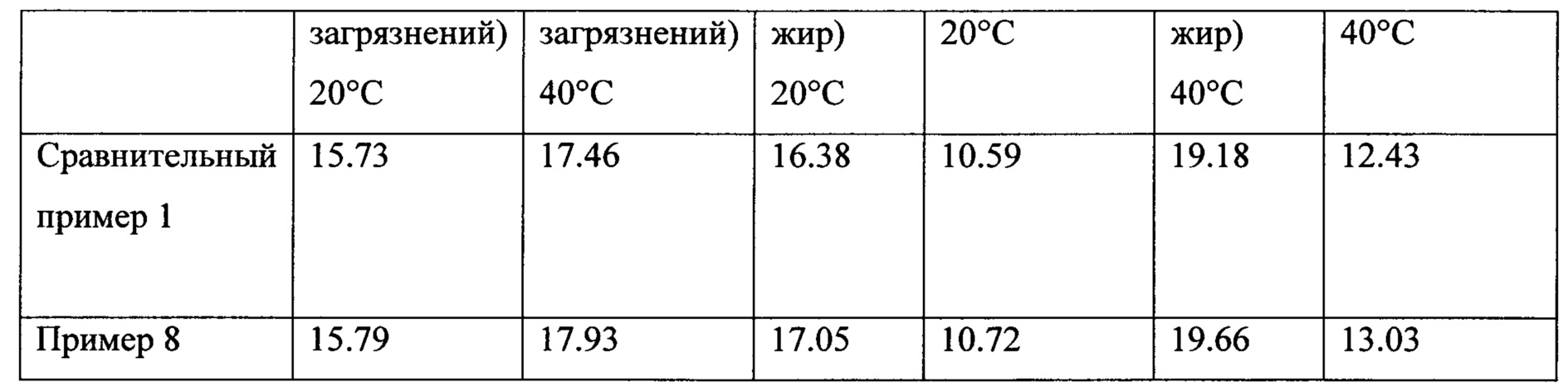

Для проведения исследований эффективности очистки были выбраны следующие чистящие частицы, полученные в соответствии с описанием для части 1: Сравнительный пример 1 и Пример 8.

Опыты по оценке эффективности очистки повторяли трижды для каждого вида чистящих частиц с использованием стиральной машины компании Xeros в соответствии с описанием в патентной публикации согласно РСТ WO 2011/098815, для которой рекомендуемая масса сухого белья для загрузки составляет 25 кг. Цикл стирки осуществляли с загрузкой 20 кг, для стирки использовали столовые салфетки из хлопка. Цикл стирки продолжался в течение 60 мин. при температуре 20°С или 70 мин. при температуре 40° с использованием 250 г чистящего состава Pack 1 производства Xeros Ltd. Во всех случаях площадь поверхности чистящих частиц составляла 69 м2. В качестве жидкой среды использовали воду. Общее время, когда чистящие частицы проходили через устройство для очистки в течение цикла стирки, составляло 10 мин. при температуре 20°С и 15 мин. при температуре 40°С.

После каждого цикла очистки объем загрузки прополаскивали, и в стиральной машине осуществляли цикл сепарации в течение 30 мин.

Для тестирования эффективности очистки для каждого типа чистящих частиц в каждом из трех опытов использовали пять образцов для тестирования эффективности пятновыведения WFK (спр. № PCMS-55 05-05×05) производства WFK Testgewebe GmbH. С помощью спектрофотометра до и после стирки производили измерение значений L*, а*, b* для каждого пятна. Для каждого типа чистящих частиц производили расчет среднего значения дельта Е в соответствии с CIE76.

2.2 Результаты очистки

Как видно, результаты очистки при применении способа по настоящему изобретению с использованием чистящих частиц по Примеру 8 были выше по сравнению с результатами очистки по Сравнительному примеру 1.

3 Сепарация

3.1 Примеры и способ сепарации

Для проведения исследований сепарации были выбраны следующие чистящие частицы, полученные в соответствии с описанием для части 1: Сравнительный пример 1, Пример 2 и Пример 8.

Опыты по сепарации повторяли пятикратно для каждого вида чистящих частиц с использованием стиральной машины компании Xeros в соответствии с описанием в патентной публикации согласно РСТ WO 2011/098815, для которой рекомендуемая масса сухого белья для загрузки составляет 25 кг. Цикл стирки осуществляли с загрузкой 20 кг, для стирки использовали рубашки с длинным рукавом с одним карманом на груди. Цикл стирки продолжался в течение 60 мин. при температуре 20°С с использованием 100 г чистящего состава Pack 1 производства Xeros Ltd. Во всех случаях площадь поверхности чистящих частиц составляла 69 м2. В качестве жидкой среды использовали воду. Общее время, когда чистящие частицы проходили через устройство для очистки в течение цикла стирки, составляло 10 мин.

В каждом случае весь объем загрузки прополаскивали, и в течение 30 мин. осуществляли цикл сепарации.

После окончания цикла сепарации каждое изделие вынимали из загрузки, и любые оставшиеся (не сепарировавшиеся) чистящие частицы вытряхивали в большой контейнер. После того, как все частицы были вытряхнуты из изделий, они высушивались, и производили их подсчет. Для всех пяти опытов по каждому типу чистящих частиц производили расчет среднего количества не сепарировавшихся частиц. Результаты представлены в таблице 4.

Как видно, результаты сепарации с использованием чистящих частиц по Примерам 2 и 8 в соответствии со способом по настоящему изобретению были выше по сравнению с результатами для чистящих частиц по Сравнительному примеру 1. Крайне желательно, чтобы в конце стирки в изделиях оставалось как можно меньшее количество чистящих частиц, чтобы конечному пользователю не приходилось очищать изделия от них.

По всему тексту описания и формулы изобретения термины «включать», «содержать» и «состоять из», а также различные их варианты имеют неограничительный характер, таким образом, при их употреблении не исключаются другие группы, добавки, компоненты, целые числа или этапы. По всему тексту описания и формулы изобретения единственное число существительных включает также множественное число, если контекстом не подразумевается иное. В частности, при использовании какого-либо термина в единственном числе подразумевается также множественное число, если контекстом не подразумевается иное.

Подразумевается, что признаки, целые числа, характеристики, соединения, химические вещества или группы, описанные в связи с определенным аспектом, вариантом реализации изобретения или примером, могут применяться к любым другим аспектам, вариантам реализации изобретения или примерам, описанным в настоящем документе, за исключением случаев, когда такое применение противоречит смыслу. Все признаки, описанные в настоящем описании изобретения (включая формулу изобретения, реферат и чертежи), и/или любые этапы любого описанного способа или процесса могут применяться в любом сочетании, помимо случаев, когда применение каких-либо признаков и/или этапов является взаимоисключающим. Настоящее изобретение не ограничивается конкретикой вышеуказанных вариантов реализации изобретения. Настоящее изобретение распространяется на все новые признаки или новые комбинации признаков, которые описаны в настоящем описании изобретения (включая формулу изобретения, реферат и чертежи), а также на любые новые этапы или новую комбинацию этапов любого описанного способа или процесса.

Читатель может ознакомиться с любыми публикациями и документами, связанными с настоящей заявкой, которые были поданы на регистрацию до настоящей заявки или одновременно с ней, и которые являются общедоступными, для осуществления проверки в отношении настоящего изобретения; содержание таких публикаций и документов включено в настоящую заявку посредством ссылки.

Реферат

Изобретение относится к термопластичным полимерным частицам, применяемым в процессе стирки. Предложены термопластичные полиамидные частицы, содержащие по меньшей мере один полиамид и по меньшей мере один неорганический наполнитель в виде частиц с плотность по меньшей мере 2,5 г/см, при этом термопластичные полиамидные частицы имеют плотность по меньшей мере 1,65 г/см, предпочтительно по меньшей мере 1,9 г/см, эллипсоидную или почти эллипсоидную форму с наибольшим диаметром 1-100 мм, предпочтительно 2-10 мм, более предпочтительно 3-8 мм, где по меньшей мере один неорганический наполнитель выбран из металлов, оксидов металлов, солей металлов и их смесей, предпочтительно из BaSO, TiO, ZnS, AlOи их смесей. Предложен также способ получения указанных частиц и их применение в процессе стирки. Технический результат – предложенные термопластичные полиамидные частицы улучшают эффективность стирки, легко удаляются из изделий или из моющей жидкости после стирки и не оказывают абразивного воздействия на текстильные изделия. 3 н. и 11 з.п. ф-лы, 4 табл., 10 пр.

Формула

Документы, цитированные в отчёте о поиске

Минеральные наполнители для улучшения матовости термопластичных полимеров

Комментарии