Многослойное изделие и способ его изготовления - RU2416518C2

Код документа: RU2416518C2

Чертежи

Описание

Настоящее изобретение относится к способу изготовления многослойных изделий посредством компрессионного формования совместно экструдированной (соэкструдированной) дозы синтетического полимера.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

В патенте Японии JP 2098415 предлагается способ изготовления многослойного изделия посредством компрессионного формования цилиндрической многослойной дозы, состоящей из нескольких радиальных слоев синтетического полимера, наложенных друг на друга. Компрессионное формование указанной дозы в направлении, параллельном ее оси симметрии, при создании радиального растекания дозы, придает формируемому изделию многослойную структуру. В соответствии со способом, описанным в патентном документе JP 2098415, в результате прессования дозы формируются многослойные изделия (Фиг.3).

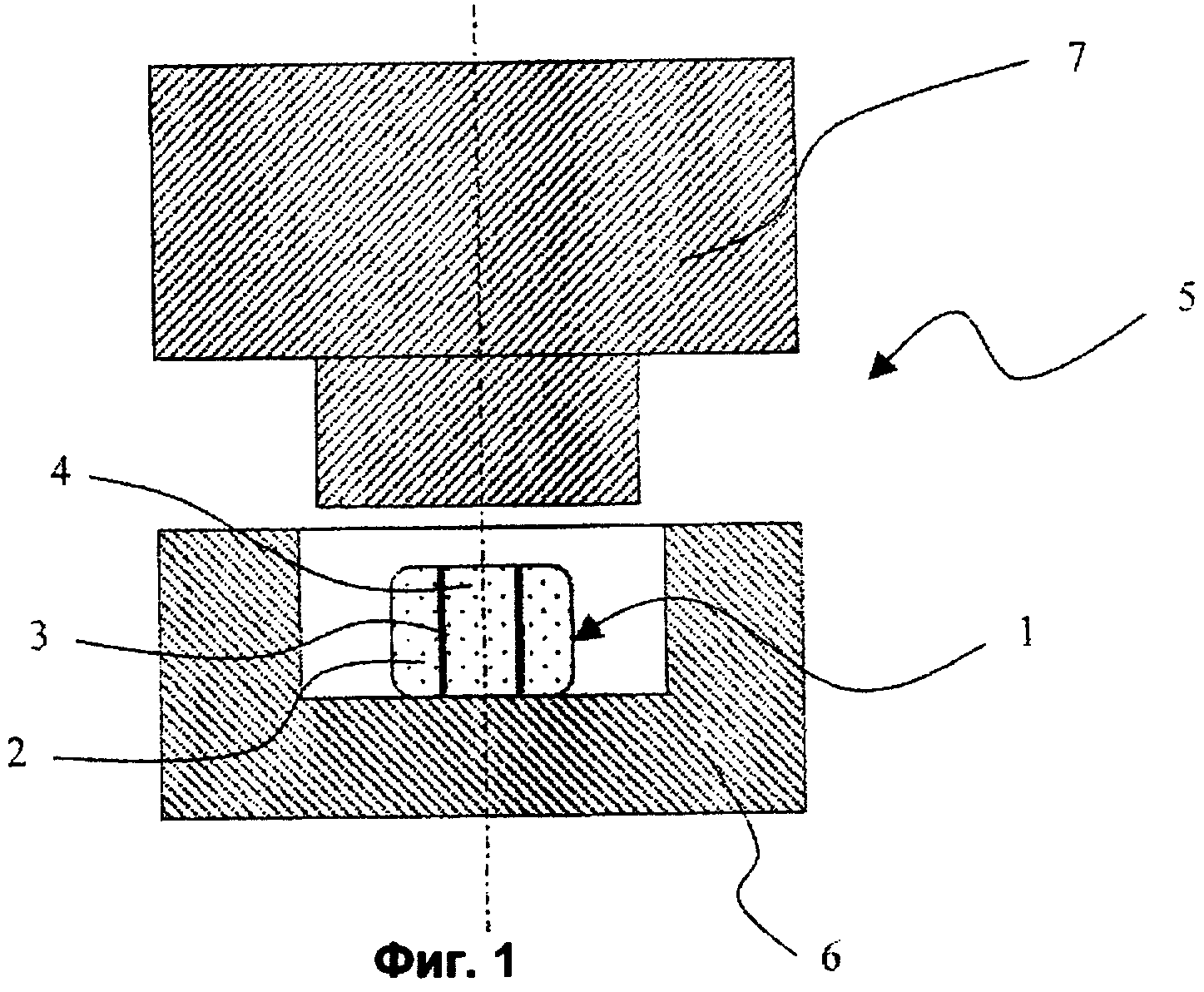

В патенте Японии JP 2098415 предлагается использование трехслойной дозы материала, изображенной на Фиг.1, причем эта доза материала содержит первый полимер 4, образующий центральную часть дозы, второй полимер 3, покрывающий только боковые поверхности первого полимера, и третий полимер 2, покрывающий только боковые поверхности второго полимера. Эта доза загружается в пресс-форму 5, содержащую матрицу 6 и пуансон 7. Прессование этой композитной дозы в пресс-форме 5 по ее оси симметрии представлено на Фиг.2. Прессование вызывает радиальное растекание дозы.

Многослойное изделие, изготовленное способом, описанным в патенте Японии JP 2098415, представлено на Фиг.3. Особенность полученной многослойной структуры состоит в том, что двойной функциональный слой 3 заключен в толще изделия, причем указанный слой 3 образует складку и имеет два свободных конца. Многослойные упаковки, изготовленные в соответствии с изобретением, описанным в патенте Японии JP 2098415, имеют многочисленные преимущества, в особенности, если функциональный слой является барьерным слоем по отношению к кислороду, позволяющим улучшить сохранность продуктов питания, содержащихся в упаковке. Однако способ, описанный в патенте Японии не JP 2098415, позволяет получить двойной функциональный слой 3, в основном центрированный в толще изделия, а предпочтительным было бы расположение функционального слоя близко к внутренней стенке. Такая конфигурация позволила бы уменьшить количество молекул, мигрирующих из упакованного продукта в стенку упаковки или из стенки упаковки в упакованный продукт. Способ, описанный в патенте Японии JP 2098415, не позволяет изменить положение функционального слоя в толще изделия. Таким образом, имеется необходимость устранения указанных недостатков.

Как станет ясно из дальнейшего, настоящее изобретение предлагает изменить положение функционального слоя в толще изделия, расположив функциональный спой ближе к внутренней стенке изделия, чем к его наружной стенке.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения является создание способа изготовления многослойного изделия, образующего осесимметричное тело (тело вращения), причем указанное изделие содержит, по меньшей мере, основание, имеющее диаметр D, соединенное с боковой стенкой, имеющей толщину Е и высоту Н. Способ в соответствии с настоящим изобретением включает в себя загрузку совместно экструдированной (соэкструдированной) многослойной дозы материала в полость формы и прессование указанной дозы для формования изделия, причем направление прессования параллельно оси симметрии указанной дозы, и усилие прессования прикладывается к поверхности дозы. Доза образует осесимметричное тело вокруг оси симметрии и содержит несколько наложенных друг на друга радиальных слоев, по меньшей мере, один из которых является тонким функциональным слоем. Наружный диаметр указанной дозы по существу равен диаметру D. Особенностью способа в соответствии с настоящим изобретением является то, что доза прессуется только по части указанной поверхности.

Кроме того, задачей настоящего изобретения является изготовление многослойных изделий посредством компрессионного формования соэкструдированной дозы, имеющей диметр D, содержащей несколько наложенных друг на друга радиальных слоев, по меньшей мере, один из которых является тонким функциональным слоем, и размещение функционального слоя вблизи внутренней стенки упаковки. Многослойная доза загружается в форму и прессуется в направлении ее оси симметрии. Центрирование дозы в форме имеет большое значение для достижения правильного распределения слоев по всей окружности изделия. Предпочтительно доза прессуется не по всей поверхности, а только по ее центральной части, причем диметр указанной центральной части меньше диаметра D.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения многослойная доза, имеющая диаметр, равный диаметру D, загружается в полость формы, причем диаметр дозы близок по размеру диаметру полости формы, и диаметр дозы предпочтительно несколько меньше диаметра указанной полости формы. Многослойная доза прессуется по поверхности в основном равной (D-2Е), причем Е равно толщине формуемого изделия. В соответствии с предпочтительным вариантом осуществления настоящего изобретения доза растекается в основном в направлении прессования, а не радиально. В соответствии с предпочтительным вариантом осуществления настоящего изобретения функциональный слой располагается в дозе радиально предпочтительно на расстоянии от

Настоящее изобретение особенно предпочтительно для изготовления изделий, имеющих высоту Н, превышающую диаметр D. Изделия, имеющие достаточно большую высоту Н по сравнению с указанным диаметром D, имеют особенно предпочтительные свойства, связанные с тем, что функциональный слой расположен близко к внутренней стенке указанного изделия, и что только малая часть стенки указанного изделия не имеет многослойной структуры.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Ниже с помощью чертежей подробно описаны предпочтительные варианты осуществления настоящего изобретения.

На Фиг.1-3 представлено осуществление способа изготовления многослойного изделия в соответствии с известным уровнем техники.

На Фиг.1 представлен первый этап способа изготовления многослойного изделия в соответствии с патентом Японии JP2098415, включающий в себя загрузку многослойной дозы в полость пресс-формы.

На Фиг.2 представлен второй этап способа изготовления многослойного изделия в соответствии с патентом Японии JP2098415, включающий в себя прессование дозы в пресс-форме для создания радиального растекания дозы.

На Фиг.3 представлено многослойное изделие, изготовленное способом, описанным в патенте Японии JP2098415. Это изделие содержит тонкий функциональный полимерный слой 3, заключенный между двумя полимерными слоями 2 и 4, образующими изделие.

На Фиг.4-6 представлен пример осуществления способа изготовления многослойного изделия в соответствии с настоящим изобретением.

На Фиг.4 представлен этап загрузки многослойной дозы в полость пресс-формы, причем диаметр D дозы в основном равен диаметру полости пресс-формы.

На Фиг.5 представлен этап прессования дозы по способу в соответствии с настоящим изобретением, причем прессование дозы осуществляется только по ее центральной части, и прессование дозы создает растекание в направлении прессования.

На Фиг.6 представлено многослойное изделие, изготовленное способом в соответствии с настоящим изобретением. Изделие содержит один тонкий функциональный полимерный слой 3, заключенный между двумя полимерными слоями 2 и 4, образующими изделие, причем функциональный полимерный слой 3 расположен близко к внутренней стенке изделия.

На Фиг.7 представлена многослойная заготовка для формования полого изделия с двухосным (биаксиальным) раздувом и вытяжкой, причем указанная заготовка, изготовленная в соответствии с настоящим изобретением, имеет функциональный полимерный слой 3, расположенный близко к внутренней стенке.

На Фиг.8 представлена многослойная заготовка для формования полого изделия с двухосным раздувом и вытяжкой, причем указанная заготовка отличается от заготовки по Фиг.7 тем, что функциональный слой 3 имеется также и в горлышке.

СВЕДЕНИЯ, ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к способу изготовления многослойных изделий посредством компрессионного формования многослойной дозы.

Многослойная доза формируется посредством радиального наложения нескольких полимерных слоев и имеет форму цилиндра с диаметром D. Изобретение предназначено, но не исключительно, для изготовления многослойной упаковки, имеющей улучшенные барьерные свойства по отношению к газу или посторонним запахам. Для этого многослойная доза предпочтительно содержит тонкий функциональный слой, выбранный в соответствии с его барьерными свойствами. Этот функциональный слой растекается в процессе изготовления изделия и распределяется в стенке изделия. Таким образом, тонкий функциональный полимерный слой заключен в дозе между полимерными слоями, предназначенными для формирования стенки изделия. Функциональный слой часто связан с двумя тонкими слоями адгезионных полимеров, расположенными по обе стороны функционального слоя для улучшения адгезии между слоями. Далее, чтобы не усложнять описание изобретения, адгезионные слои не упоминаются. С этой же целью здесь описывается доза, содержащая только два полимера, но могут легко изготавливаться дозы, содержащие большее количество полимеров и слоев, в чем состоит важное преимущество по сравнению с известными продуктами.

Пример многослойной дозы в соответствии с настоящим изобретением представлен на Фиг.4. Указанная доза 1 цилиндрической формы содержит первый полимер, образующий слои 2 и 4 и составляющий, по меньшей мере, 80% объема дозы, и тонкий функциональный слой 3, расположенный на расстоянии R от оси симметрии дозы. Опытным путем установлено, что функциональный слой лучше распределяется в изделии, если значение R составляет от

Многослойная доза 1 изготавливается посредством кольцевой соэкструзии. Предпочтительно указанная кольцевая соэкструзия осуществляется при постоянной скорости и регулярно прерывается для формирования последовательности многослойных доз. Способы и устройства, позволяющие изготавливать дозы, описаны в известном уровне техники, здесь представлен только принцип изготовления дозы. Многослойная доза 1 может быть также получена при помощи прерывистой соэкструзии для формирования каждой дозы в отдельности.

Многослойная доза загружается в полость пресс-формы 5, причем указанная пресс-форма 5 имеет, по меньшей мере, две части: первую часть 6, называемую матрицей, для приема дозы; и вторую часть 7, называемую пуансоном, перемещающуюся и прессующую дозу. Доза загружается в пресс-форму таким образом, чтобы ось симметрии дозы была выровнена с осью симметрии полости пресс-формы. Первая часть способа в соответствии с настоящим изобретением включает в себя изготовление дозы диаметром D, близким по значению к диаметру полости пресс-формы, как показано на Фиг.4. Формовочное устройство представлено на Фиг.4 и следующих чертежах схематично, только для объяснения изобретения. Формовочные устройства, необходимые для изготовления изделий в соответствии с настоящим изобретением, хорошо известны и не являются предметом рассмотрения в рамках настоящего изобретения. Полость, образованная матрицей 6, не обязательно должна быть цилиндрической, как на Фиг.4, но стенка указанной полости может образовывать угол с осью симметрии, который может представлять собой угол формовочного уклона порядка 3°, позволяющий извлекать изделие из формы, или угол большего размера, если изделие имеет коническую форму. В рамках настоящего изобретения конусообразность изготавливаемых изделий обычно составляет менее 10°, причем угол конусообразное определяется по отношению к оси симметрии.

Затем доза 1 прессуется в пресс-форме в направлении, параллельном оси симметрии. В противоположность описанному в известном уровне техники и, в особенности, в патенте Японии JP 2098415, доза прессуется только по центральной части, причем диаметр указанной центральной части в основном равен (D-2Е). На Фиг.5 представлено опускание пуансона 7, прессующего центральную часть верхнего слоя дозы 1. Движение пуансона 7 создает деформацию дозы и растекание ее несжатой части. Функциональный слой образует складку и растекается вдоль стенки пуансона 7, оставаясь полностью заключенным между слоями 4 и 2. Растекание функционального слоя 3 вдоль стенки пуансона, которое наблюдалось во время испытаний, было совершенно неожиданным. Это растекание появилось при определенных условиях, описанных в рамках настоящего изобретения.

Изобретение также относится к многослойному изделию, изготовленному способом в соответствии с настоящим изобретением.

На Фиг.6 представлено изготовленное многослойное изделие. Это изделие содержит функциональный слой 3, образующий двойной слой, заключенный между слоями 4 и 2, образующими стенку изделия. Функциональный слой образует складку у верхнего конца изделия и имеет два свободных конца, расположенных у основания указанного изделия. Изготовленное многослойное изделие имеет двойной функциональный слой, расположенный близко к внутренней стенке указанного изделия. На Фиг.6 представлен функциональный слой 3, образующий двойной слой 3а и 3b, причем слой 3а отделен от внутренней стенки упаковки слоем 2а; слой 4 разделяет слои 3а и 3b; и слой 2b отделяет слой 3 от наружной стенки упаковки. Первый функциональный слой 3а находится от внутренней стенки изделия на расстоянии меньше 2Е/3, и в основном меньше Е/3. Настоящее изобретение позволяет уменьшить, по меньшей мере, на 30% количество молекул, мигрирующих из стенки упаковки в упакованный продукт или из упакованного продукта в стенку упаковки, по сравнению с изделием в соответствии с известным уровнем техники, изготовленным согласно патенту Японии JP 2098415.

Изделие, изготовленное в соответствии с настоящим изобретением, имеет особенно предпочтительные свойства, если его высота Н больше или равна диаметру D. В действительности, в изделии, имеющем высоту Н больше диаметра D, функциональный слой образует барьер, распределенный, по меньшей мере, в 80% изделия, что позволяет значительно повысить непроницаемость указанного изделия.

Радиальное положение функционального слоя в дозе оказывает большое влияние на распределение указанного функционального слоя в изделии. Кроме того, установлено, что если функциональный слой расположен в дозе на расстоянии R менее

Более конкретно, функциональный слой отсутствует в конце боковой стенки изделия. В большинстве случаев желательно, чтобы функциональный слой распределялся до конца изделия, но существуют изделия, для которых барьерные свойства необходимы только в зоне боковой стенки, и барьерный слой в таких изделиях может быть расположен на расстоянии менее

Способ в соответствии с настоящим изобретением особенно подходит для изготовления многослойных заготовок, предназначенных для изготовления полых тел посредством двухосного раздува и вытяжки. На Фиг.7 представлена многослойная заготовка, изготовленная способом в соответствии с настоящим изобретением. Эта заготовка имеет тонкий функциональный слой 3, образующий двойную защиту 3а и 3b у боковых стенок. Функциональный слой 3 заключен в основном полимере 2, образующем стенку заготовки, и этот функциональный слой 3 имеет два свободных конца у основания, а также складку под горлышком. Функциональный слой 3 образует два слоя 3а и 3b у боковых стенок, причем указанные слои 3а и 3b расположены близко к внутренней стенке заготовки. Слои 3а и 3b расположены соответственно на расстояниях меньше Е/6 и Е/3 от внутренней стенки заготовки, где Е - толщина стенки заготовки в соответствующем месте. Функциональный слой 3 распределяется во всей заготовке, кроме основания и горлышка. Процентное содержание функционального слоя в этом изделии составляет менее 2%. Настоящее изобретение позволяет изготавливать заготовки, например, из полиэтилентерефталата (ПЭТ) или полипропилена с функциональными слоями из PAMXD6 или EVOH. Слои из адгезионного полимера могут добавляться по обеим сторонам функционального слоя.

Полое тело, образующее упаковку, изготавливается раздувом в форме заготовки по Фиг.7. Указанное полое тело, содержащее основание, горлышко и боковую стенку, соединяющую основание с горлышком, особенно предпочтительно, поскольку оно имеет улучшенные барьерные свойства. Более 90% стенки указанного полого тела имеет непроницаемость, повышенную функциональным слоем. Функциональный слой, образующий двойную защиту, находится близко к внутренней стенке указанного полого тела, что в значительной степени ограничивает миграцию молекул из стенки полого тела в его содержимое или из содержимого в стенку полого тела. Функциональный слой заключен в основном полимере, образующем стенку указанного полого тела, и этот функциональный слой имеет два свободных конца у основания, а также складку под горлышком. Функциональный слой образует два слоя у боковых стенок, причем указанные слои расположены близко к внутренней стенке полого тела. Функциональные слои расположены соответственно на расстояниях менее F/6 и F/3 от внутренней стенки полого тела, где F - толщина стенки полого тела в соответствующем месте. Функциональный слой распределяется по всему полому телу, за исключением основания и горлышка. Процентное содержание функционального слоя в указанном полом теле составляет менее 2%. Миграция молекул из стенки полого тела в упакованный продукт или миграция молекул из упакованного продукта в стенку полого тела уменьшена, по меньшей мере, на 50% по сравнению с известным уровнем техники.

Настоящее изобретение позволяет изготовить многослойное полое тело, обладающее улучшенными свойствами. Настоящее изобретение позволяет изготовить многослойное изделие, имеющее большое количество очень тонких слоев. Это возможно благодаря использованию способа прерывистой соэкструзии (совместной экструзии) для изготовления дозы. Указанный способ прерывистой соэкструзии, в отличие от непрерывных способов, таких как используемый в настоящее время способ многослойной экструзии, позволяет получить большое количество очень тонких слоев.

На Фиг.8 представлено распространение функционального слоя 3 в горлышко заготовки без ухудшения механических свойств указанного горлышка. В действительности, настоящее изобретение позволяет добавлять адгезионные слои по обеим сторонами барьерного слоя и экструдировать указанные слои с достаточно малой толщиной, для того чтобы три слоя вместе могли формировать функциональный слой, составляющий менее 2% от объема изделия. Улучшение адгезии между слоями вкупе с малой толщиной слоев позволяет распространить эти слои в горлышко заготовки без ухудшения механических свойств указанного горлышка.

Полое тело, изготовленное посредством раздува в форме заготовки по Фиг.8, содержит основание, горлышко и боковую стенку, соединяющую основание с горлышком. Указанное полое тело особенно предпочтительно, поскольку имеет улучшенные барьерные свойства. Более 90% стенки указанного полого тела имеет непроницаемость, повышенную функциональным слоем. Функциональный слой, образующий двойную защиту, находится близко к внутренней стенке указанного полого тела, что существенно ограничивает миграцию молекул из стенки полого тела в его содержимое или из содержимого в стенку полого тела. Функциональный слой образует два слоя у боковых стенок и горлышка, причем указанные слои расположены близко к внутренней стенке полого тела. Слои расположены соответственно на расстояниях менее F/6 и F/3 от внутренней стенки полого тела, где F - толщина стенки полого тела в соответствующем месте. Функциональный слой распределяется по всему полому телу, за исключением основания. Функциональный слой составляет менее 2% полимера, необходимого для изготовления полого тела. Миграция молекул из стенки упаковки в упакованный продукт или миграция молекул из упакованного продукта в стенку упаковки уменьшена, по меньшей мере, на 50%.

Молекулы, мигрирующие из стенки упаковки в упакованный продукт, имеют малую молекулярную массу благодаря способу изготовления полимеров или благодаря распаду полимера при использовании способа. Например, эти молекулы могут быть молекулами мономеров, пластифицирующих добавок или ацетальдегида в случае с ПЭТ. Также, в качестве примера, молекулы, мигрирующие из упакованного продукта в стенку упаковки, могут быть молекулами ароматизаторов, красителей, добавок, стабилизаторов, консервантов, улучшителей вкуса.

Полимеры, используемые в рамках настоящего изобретения, соответствуют термопластическим полимерам, используемым в настоящее время, и более конкретно, используемым в упаковочной промышленности. В числе барьерных полимеров, которые могут использоваться для формирования функционального слоя 3, можно назвать сополимеры этилена с виниловым спиртом (EVOH), полиамиды, такие как нейлон-МХD6, сополимеры акрилонитрила с метилакрилатом (BAREX), фторированные полимеры, такие как поливинилиденфторид (ПВДФ, латинская аббревиатура - PVDF). Также можно назвать некоторые полимеры, которые могут использоваться для изготовления структуры 2 изделия: полиэтилен (ПЭ, латинская аббревиатура - РЕ), полипропилен (ПП, латинская аббревиатура -РP), полистирол (ПС, латинская аббревиатура - PS), полиамид, полиэфир (ПЭТ, латинская аббревиатура - PET). Этот список не является исчерпывающим. При выборе полимеров важно выбирать продукты, имеющие близкую вязкость. В основном предпочтительно использовать полимеры, имеющие при рабочей температуре коэффициент вязкости меньше 10, и предпочтительно - меньше 3.

Способ компрессионного формования включает в себя следующие этапы:

- загрузка многослойной дозы синтетических полимеров в расплавленном состоянии в полость пресс-формы;

- изготовление изделия посредством компрессионного формования указанной дозы в полости указанной пресс-формы;

- охлаждение изделия и его извлечение.

В приведенных здесь примерах дозы и изделия имеют простую форму, но следует понимать, что настоящее изобретение относится также к дозам различной формы и к различным изделиям. Например, доза, имеющая отверстие, может использоваться для изготовления изделия, имеющего отверстие у основания.

Изделие, изготовленное в соответствии с настоящим изобретением, имеет функциональный слой 3, образующий, по меньшей мере, одну складку, находящуюся на уровне края изделия. Кроме того, может быть изготовлено изделие, имеющее вторую складку вблизи оси симметрии изделия. Может быть получено изделие, в котором функциональный слой располагается зигзагообразно.

Также могут использоваться дозы, содержащие несколько функциональных слоев 3, причем указанные функциональные слои центрируются по оси симметрии указанной дозы. Особенностью изготовленного многослойного изделия является то, что функциональные слои, по меньшей мере, частично перекрывают друг друга, и каждый из них образует, по меньшей мере, одну складку.

Реферат

Изобретение относится к способу изготовления многослойного изделия, образующего осесимметричное тело и к конструкции многослойного изделия. Многослойное изделие содержит, по меньшей мере, основание, имеющее диаметр D, соединенное с боковой стенкой, имеющей среднюю толщину Е и высоту Н. Способ в соответствии с изобретением включает в себя загрузку соэкструдированной многослойной дозы в полость пресс-формы и последующее прессование дозы для получения изделия. При этом доза формирует осесимметричное тело (тело вращения) вокруг собственной оси симметрии. Доза содержит несколько наложенных друг на друга радиальных слоев, включающих в себя, по меньшей мере, один функциональный слой. Наружный диаметр дозы по существу равен диаметру D. Направление прессования параллельно оси симметрии дозы, и прессование осуществляется по поверхности дозы. Особенностью способа является то, что прессование дозы осуществляется только по части ее поверхности. Техническим результатом, достигаемым при использовании способа по изобретению, является расположение функционального слоя ближе к внутренней стенке, чем к внешней стенке изделия и уменьшение количества молекул, мигрирующих из упакованного продукта в стенку упаковки или из стенки упаковки в упакованный продукт. 2 н. и 7 з.п. ф-лы, 8 ил.

Формула

- функциональный слой образует складку;

- функциональный слой имеет два свободных конца, расположенных у основания;

- функциональный слой образует двойной слой в толще боковой стенки.

Комментарии