Покрышка для колес большегрузных транспортных средств - RU2514421C2

Код документа: RU2514421C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к покрышке для колес большегрузных транспортных средств, таких как грузовые автомобили, автобусы, прицепы, и в общем случае для транспортных средств, у которых покрышка подвергается воздействию большой нагрузки.

УРОВЕНЬ ТЕХНИКИ

В общем случае покрышка обычно включает конструкцию каркаса, имеющую боковые кромки, соответственно, связанные с конструкциями борта, обычно включающие, каждая, по меньшей мере одну бортовую проволоку и по меньшей мере один наполнительный шнур борта.

С конструкцией каркаса в радиально внешнем положении связана конструкция брекера, включающая один или несколько слоев брекера.

В радиально внешнем положении по отношению к конструкции брекера накладывают протекторное полотно.

На боковые поверхности конструкции каркаса также накладывают соответствующие боковины, при этом каждая из них проходит от одной из боковых кромок протекторного полотна вплоть до соответствующей конструкции борта.

Протекторное полотно покрышки обычно включает центральную кольцевую часть, расположенную по обе стороны от экваториальной плоскости покрышки, и две кольцевые плечевые части, расположенные на аксиально противоположных сторонах по отношению к вышеупомянутой центральной кольцевой части и отделенные от последней соответствующими окружными пазами.

Протекторное полотно также может включать множество пазов и/или щелевидных канавок, расположенных по окружности и поперечно для определения протекторного рисунка, который поэтому образован частями, отделенными друг от друга желобками.

Термины «пазы» и «щелевидные канавки» понимаются как обозначающие желобки, образованные в протекторном полотне покрышки, при этом щелевидные канавки имеют ширину, меньшую, чем ширина пазов.

Части протекторного полотна, разделенные пазами и/или щелевидными канавками, включают контактную поверхность, предназначенную для вхождения в контакт с дорожной поверхностью (поле зацепления) во время движения при качении, и боковые поверхности, которые определяют пазы и/или щелевидные канавки. Пересечение между каждой боковой поверхностью и контактной поверхностью образует кромку, которая облегчает контакт покрышки с дорожной поверхностью.

На протекторном полотне поперечные пазы и/или щелевидные канавки содействуют формированию сцепления с дорогой и начальной тяги, создаваемым передними поверхностями захвата, определенными на протекторном полотне. Данные поперечные пазы и/или щелевидные канавки также способствуют обеспечению бокового стока воды в случае влажной дорожной поверхности.

С другой стороны, окружные пазы, которые являются более крупными по размеру, оказывают воздействие на поведение покрышки в том, что касается управляемости и поперечной устойчивости. Окружные пазы также оказывают воздействие на исключение воды в продольном направлении с поля зацепления покрышки во время перемещения на влажной дорожной поверхности, что уменьшает риск аквапланирования.

Обычно среди частей протекторного рисунка окружные пазы определяют множество окружных элементов, которые называются «ребрами», и которые могут быть разделены на блоки поперечными щелевидными канавками или пазами.

В публикации ЕР 1988120 А1 рассматривается проблема снабжения покрышки протекторным полотном «двухслойного» типа, использование которого делает возможным уменьшение потребления топлива в будущем, но в то же самое время улучшает сопротивление качению, способность автомобиля удерживать заданное направление движения и прочность эластомерного материала при достижении благоприятных результатов в сопоставлении с тем, что имеет место для покрышки, полученной при использовании композиции протектора или подстилающего слоя, содержащей в основном материалы, произведенные из нефтяных ресурсов. Общая проблема, рассматриваемая в ЕР 1988120 А1, относится к недавно возросшему интересу к проблемам защиты окружающей среды - в которых автотранспортные средства также играют важную роль - и последующим все более серьезным предписаниям, определяющим выбросы СО2. Кроме того, вследствие ограниченности нефтяных ресурсов при наблюдающемся уменьшении поставок из года в год, цены на нефть в наступающих годах предположительно будут возрастать. Поэтому на использование материалов, произведенных из нефтяных ресурсов, таких как синтетические каучуки и технический углерод, накладываются ограничения.

Согласно ЕР 1988120 А1, решение данной проблемы заключается в покрышке, имеющей протекторное полотно, которое обладает двухслойной структурой и включает радиально внутренний слой или подпротекторный слой и радиально внешней слой или беговую дорожку протектора. Подпротекторный слой изготавливают при использовании эластомерной композиции, содержащей от 25 до 80 массовых частей диоксида кремния в расчете на 100 массовых частей эластомера, содержащего натуральный каучук, и толщина данного подпротекторного слоя находится в диапазоне от 17% до 50% от совокупной толщины протектора покрышки. Согласно ЕР 1988120 А1, для того, чтобы не увеличить сопротивление качению, не оказывать негативного воздействия на перерабатываемость и не вызвать появления дефектов в конечном продукте, количество диоксида кремния является не большим, чем 80 массовых частей, а предпочтительно не большим, чем 75 массовых частей, в расчете на 100 массовых частей эластомера, содержащегося в композиции подпротекторного слоя. В свою очередь, эластомерная композиция беговой дорожки протектора содержит эластомер, диоксид кремния, силан, технический углерод и масло. Согласно ЕР 1988120 А1, количество диоксида кремния в беговой дорожке протектора предпочтительно должно быть не меньшим, чем 50 массовых частей, более предпочтительно 60 массовых частей, в расчете на 100 массовых частей эластомера, содержащегося в композиции беговой дорожки протектора. Собственно говоря, опять-таки, согласно ЕР 1988120 А1, в случае количества диоксида кремния, меньшего, чем 50 массовых частей, будет иметь место тенденция к ухудшению сопротивления истиранию. Что касается технического углерода, то в соответствии с ЕР 1988120 А1, для того чтобы уменьшить неблагоприятное воздействие на окружающую среду и подготовиться к будущему, в случае недостатка в поставках нефти, предпочтительным является его присутствие в беговой дорожке протектора в количестве, не большем, чем 5 массовых частей в расчете на 100 массовых частей эластомера, содержащегося в композиции беговой дорожки протектора.

Если конкретно обратиться к покрышкам для колес большегрузных транспортных средств, то их охарактеризовать можно в зависимости от их предполагаемого варианта использования. В частности, конструкция данных покрышек выполнена с возможностью выдерживать воздействие огромных нагрузок, намного больших в сопоставлении с теми, которые могут выдерживать покрышки колес легковых автомобилей.

Кроме того, обычно данные покрышки при классификации можно отнести к категориям направленных покрышек или покрышек повышенной проходимости. Первые, которые в основном предназначены для установки на управляемые мосты большегрузного транспортного средства, имеют по существу непрерывное окружное оребрение при наличии, самое большее, тонких поперечных щелевидных канавок. Последние, которые предназначены для передачи тяговой мощности транспортного средства грунту, имеют оребрение, которое разделено на блоки (или вставки) для улучшения силы сцепления и начальной тяги.

Одной дополнительной категорией покрышек для большегрузных транспортных средств является та, которая предназначена для сочлененных грузовиков с прицепами, которые должны выдерживать воздействие громадных нагрузок при одновременном удерживании направления, приданного блоком двигателя, и не предназначены для обеспечения силы сцепления и начальной тяги. Поэтому данные покрышки обычно могут быть уподоблены (в том, что касается конструкции) направленным покрышкам.

Одна проблема, которая может появляться у покрышек для большегрузных транспортных средств, заключается в возникновении, в частности, в окрестности краевых зон конструкции брекера, разделений слоев, образующих конструкцию брекера, и/или между конструкцией брекера и конструкцией каркаса, что в результате приводит к неизбежному забраковыванию покрышки вследствие непригодности для дальнейшего использования.

Кроме того, в частности, в плечевой области покрышки, которая обычно подвергается воздействию непрерывных небольших движений при скольжении на асфальте, может возникать ранний износ, что в результате приведет к возможному неравномерному износу протекторного полотна.

В международной патентной заявке WO 2006/066602 A1 данного заявителя описывается покрышка для большегрузных транспортных средств, включающая по меньшей мере две вставки, которые изготавливают при использовании вулканизованного эластомерного материала и накладывают в радиально внешнем положении по отношению к конструкции брекера, в окрестности аксиально внешних кромок данной конструкции брекера. Вулканизованный эластомерный материал характеризуется измеренным при 70°С динамическим модулем упругости (Е'), который является меньшим чем 7 МПа. Как установил заявитель, данная покрышка демонстрирует хорошие характеристики в том, что касается структурной целостности конструкции брекера, а также улучшенного и равномерного износа протектора.

В ЕР 1557294 А1 описывается протектор для покрышек большегрузных транспортных средств, изготовленных при использовании эластомерной композиции, содержащей по меньшей мере два различных типа технического углерода. Проблема, рассматриваемая в ЕР 1557294 А1, относится к покрышкам для большегрузных транспортных средств, включающим протекторы при относительно толстом поперечном сечении (5 см и более), которые обычно претерпевают значительное нарастание генерированного тепла и соответствующее увеличение рабочей температуры при эксплуатации покрышки под транспортным средством. В соответствии с тем, что утверждается в ЕР 1557294 А1, использование двух различных типов технического углерода способно улучшить путь теплопроводности для рассеяния тепла.

В JP 2004-161862 A описывается эластомерная композиция для заполнения под брекером у покрышки для большегрузного транспортного средства. Как разъясняется в публикации JP 2004-161862, заполнение под брекером представляет собой элемент, расположенный между краем брекера и каркасом покрышки. Эластомерная композиция заполнения под брекером содержит от 30 до 35 массовых частей, в расчете на 100 массовых частей эластомерного компонента, содержащего диоксид кремния неорганического армирующего наполнителя, характеризующегося определенной по методу БЭТ площадью удельной поверхности в диапазоне от 110 до 180 м2/г. Как утверждается, данная композиция разрешает проблему ухудшения, обусловленного термической усталостью, и снижения физических свойств вулканизованного эластомера. Согласно JP 2004-161862 A, предпочтительно, чтобы количество диоксида кремния было бы большим чем 5 массовых частей в расчете на 100 массовых частей эластомерного компонента, более предпочтительно, находилось бы в диапазоне от 10 до 35 массовых частей, и еще более предпочтительно, от 15 до 25 массовых частей. Кроме того, предпочтительно, неорганический армирующий наполнитель в дополнение к диоксиду кремния должен содержать также и технический углерод в количестве, не большем чем 25 массовых частей в расчете на 100 массовых частей эластомерного компонента, более предпочтительно, находящемся в диапазоне от 5 до 20 массовых частей, и еще более предпочтительно, от 10 до 20 массовых частей.

В ЕР 1780238 А1, изобретатель которой является тем же самым, что и в JP 2004-161862 A, описывается эластомерная композиция для элемента заполнения под брекером, содержащая технический углерод и резорцин. Согласно ЕР 1780238 А1, данная композиция способна исключить экзотермическое нагревание и ухудшение физических свойств каучука заполнения под брекером. Как пояснено в ЕР 1780238 А1, потребность в улучшении срока службы покрышки и сопротивления истиранию протектора совместно с тенденцией к увеличению ширины протекторного полотна обозначает наличие настоятельной необходимости в кардинальном улучшении усталостной прочности заполнения под брекером. Поэтому в том, что касается заполнения под брекером, необходимо использовать композицию, которая обладает превосходными свойствами в отношении твердости относительного удлинения при разрыве после старения и тому подобного при одновременном сохранении способности автомобиля удерживать заданное направление движения. Согласно ЕР 1780238 А1, эластомерная композиция, описанная в JP 2004-161862 A и содержащая специфические количества диоксида кремния и технического углерода, была неспособна в достаточной степени сохранять механические свойства при растяжении в условиях действия старения.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В течение некоторого времени в промышленном секторе покрышек для большегрузных транспортных средств наблюдалась тенденция к изготовлению покрышек, которые при одном и том же размере имеют бóльшие ширины протектора. Данное изменение возникло в целях удовлетворения потребностей пользователей на рынке, которые, по-видимому, считают покрышку, имеющую более широкий протектор, более надежной.

Действительно, как отметил заявитель, бóльшая ширина протектора (в сопоставлении с покрышкой того же самого номинального размера, но с меньшей шириной протектора) в результате приводит к получению улучшенного поведения и лучшего отклика покрышек во время вождения, а также большей комфортности.

Как также можно ожидать, при использовании более широких протекторов имело бы место улучшение в отношении количества пройденных километров и целостности покрышки вследствие наличия большей площади поверхности эластомерного материала, на которой могут быть распределены усилия и износ.

Наоборот, заявителем было неожиданно замечено, что увеличение ширины протектора для одного и того же номинального размера, в результате фактически приводило к значительному увеличению количества случаев, когда целостность покрышек не была гарантирована даже после небольшого количества пройденных километров. В частности, целостность покрышек ставилась под угрозу разделениями в краевых зонах брекера, несмотря на присутствие вставок между краями брекера и протекторным полотном, таких как те, которые описываются в вышеупомянутой патентной заявке WO 2006/066602 A1 того же заявителя.

Заявитель смог решить вышеупомянутую проблему в результате предложения покрышки для большегрузных транспортных средств, содержащей вставку, прослоенную между конструкцией брекера и протекторным полотном по меньшей мере на каждом краю конструкции брекера и изготовленную при использовании эластомерной композиции, содержащей диеновый каучук и по меньшей мере один армирующий наполнитель, где армирующий наполнитель содержит почти что исключительно диоксид кремния.

В различных испытаниях заявитель фактически установил, что данные покрышки демонстрируют исключительные характеристики в том, что касается структурной целостности и усталостной прочности.

Заявителем также было неожиданно обнаружено, что покрышки, которые имеют вышеупомянутую вставку, содержащую почти что исключительно диоксид кремния, во время перемещении при качении достигают совокупной рабочей температуры, которая является существенно меньшей в сопоставлении с тем, что имеет место для соответствующих покрышек, содержащих вставки, изготовленные при использовании других смесей.

Полученные данные, как будет продемонстрировано в некоторых примерах, представленных в приведенном ниже описании изобретения, имеют особенное значение. Это является неожиданным в том смысле, что данный результат достигается по существу без модифицирования общей конструкции покрышки и, кроме того, без уменьшения на равнозначимую величину характеристик гистерезиса упомянутых вставок, прослоенных между краями конструкции брекера и протекторным полотном, в сопоставлении с тем, что имеет место для вставок, уже описывавшихся в вышеупомянутой патентной заявке WO 2006/066602 A1.

По мнению заявителя, без желания ограничивать себя только одной конкретной интерпретацией, благодаря меньшей тенденции к тепловыделению у эластомерных материалов, образующих покрышку, во время передвижения при качении может иметь место корреляция между значительно уменьшенной рабочей температурой разработанной таким образом покрышки и ее улучшенной структурной целостностью также и в случае использования в особенности широких протекторов. В частности, как считается, пониженная рабочая температура значительно уменьшает вероятность отделений и разделений для конструкции брекера и протекторного полотна в краевой зоне самой конструкции брекера, где, по-видимому, концентрируется основная доля напряжений, генерированных во время передвижения при качении.

Как также отметил заявитель, уменьшение рабочей температуры, которое может быть достигнуто для покрышки согласно изобретению, в результате также приводит и к улучшению характеристик сопротивления качению покрышки при значительном улучшении также и количества пройденных километров.

По мнению заявителя, несмотря на получение данного результата на основании увеличения ширины протекторного полотна, решение согласно настоящему изобретению предпочтительно также может быть использовано и при увеличении толщины протектора и/или, в более общем случае, всякий раз при получении протекторного полотна, содержащего значительный объем смеси. По мнению заявителя, в альтернативном или комбинированном варианте, решение согласно настоящему изобретению, может обеспечить достижение значительных преимуществ и в случае использования для протекторного полотна смесей, которые являются в особенности гистерезисными или обогащенными техническим углеродом.

В соответствии с первым аспектом настоящее изобретение относится к покрышке для колес большегрузных транспортных средств.

Покрышка обычно содержит конструкцию каркаса, содержащую по меньшей мере один слой каркаса. Слой каркаса содержит армирующие корды. Края упомянутого слоя связаны с соответствующими конструкциями борта.

Покрышка также содержит конструкцию брекера, расположенную в радиально внешнем положении по отношению к упомянутой конструкции каркаса.

В одном варианте осуществления упомянутая конструкция брекера в радиальном направлении снаружи содержит:

- по меньшей мере первый слой брекера, содержащий армирующие корды, расположенные в соответствии с первым направлением, образующим первый угол по отношению к экваториальной плоскости покрышки;

- по меньшей мере второй слой брекера, содержащий армирующие корды, расположенные в соответствии со вторым направлением, образующим второй угол по отношению к экваториальной плоскости покрышки, при этом упомянутый второй угол противолежит упомянутому первому углу;

- по меньшей мере третий слой брекера, содержащий армирующие корды, расположенные в соответствии с третьим направлением, образующим третий угол по отношению к экваториальной плоскости покрышки, при этом упомянутый третий угол составляет по меньшей мере 10° по абсолютному значению.

Покрышка также содержит протекторное полотно, расположенное в радиально внешнем положении по отношению к упомянутой конструкции брекера.

Между соответствующими аксиальными краями упомянутой конструкции брекера и упомянутым протекторным полотном также располагаются по меньшей мере две вставки.

Каждая из упомянутых вставок содержит первую часть, сужающуюся в направлении экваториальной плоскости упомянутой покрышки.

Каждая из упомянутых вставок также содержит вторую часть, сужающуюся в направлении оси вращения упомянутой покрышки.

Каждая из упомянутых вставок также сформирована из первого вулканизованного эластомерного материала, содержащего диеновый полимер и определенное количество армирующего наполнителя.

Такое количество армирующего наполнителя содержит по меньшей мере 70% диоксида кремния.

Предпочтительно, количество армирующего наполнителя в упомянутом первом эластомерном материале содержит самое большее 20% технического углерода.

Количество армирующего наполнителя в упомянутом первом вулканизованном эластомерном материале предпочтительно равно по меньшей мере приблизительно 25 масс.ч.

В частности, количество армирующего наполнителя в упомянутом первом вулканизованном эластомерном материале содержит, по меньшей мере, приблизительно 20 масс.ч. каучука диоксида кремния.

Упомянутое протекторное полотно сформировано из второго вулканизованного эластомерного материала, обычно содержащего диеновый полимер и определенное количество армирующего наполнителя.

В одном предпочтительном варианте осуществления количество армирующего наполнителя в упомянутом втором вулканизованном эластомерном материале содержит по меньшей мере 70% технического углерода.

В частности, количество армирующего наполнителя в упомянутом втором эластомерном материале предпочтительно равно по меньшей мере приблизительно 40 масс. ч. В одном предпочтительном варианте осуществления второй эластомерный материал содержит по меньшей мере приблизительно 35 масс. ч. технического углерода.

Предпочтительно, вставки могут быть расположены по существу симметрично по отношению к экваториальной плоскости упомянутой покрышки.

Кроме того, упомянутые вставки предпочтительно имеют толщину, не меньшую чем 10% от толщины упомянутого протекторного полотна. Данное значение толщины относится к результату измерения, проведенному в радиальном направлении в части покрышки на любом из аксиальных краев протекторного полотна, в частности, в части протекторного полотна, предназначенного для вхождения в контакт с грунтом.

Еще более предпочтительно, толщина каждой из упомянутых вставок находится в диапазоне от 20% до 150% от толщины упомянутого протекторного полотна.

Две вставки могут быть соединены друг с другом при помощи слоя, сформированного из упомянутого первого вулканизованного эластомерного материала, для формирования аксиально непрерывного слоя, радиально прослоенного между упомянутой конструкцией брекера и упомянутым протекторным полотном.

В предпочтительных вариантах осуществления конструкция брекера содержит по меньшей мере одну пару боковых полос, содержащих армирующие корды, расположенные по существу в направлении, параллельном экваториальной плоскости упомянутой покрышки. Каждая полоса из упомянутой пары боковых полос может быть расположена на любом соответствующем аксиальном краю упомянутой конструкции брекера.

В данном варианте осуществления вставки могут быть, соответственно, радиально наложены на упомянутую пару боковых полос.

В данном варианте осуществления третий слой упомянутой конструкции брекера может быть по меньшей мере частично радиально наложен на упомянутую пару боковых полос.

Покрышки для колес большегрузных транспортных средств должны быть способны выдерживать воздействие больших нагрузок. Обычно для данной цели армирующими кордами конструкции каркаса и конструкции брекера являются металлические армирующие корды.

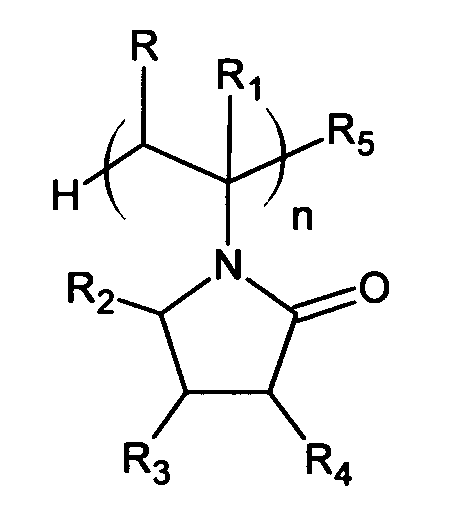

В одном предпочтительном варианте осуществления первый вулканизованный эластомерный материал получают при использовании первой эластомерной композиции, содержащей производное N-алкилпирролидона, имеющее общую формулу (I):

где R, R1, R2, R3, R4 и R5, будучи идентичными друг другу или отличными друг от друга, представляют собой атом водорода или алкильную группу С1-С20, или R и R1, связанные друг с другом, образуют циклическую структуру из 5 или 6 атомов углерода, или же еще R и R1, объединенные друг с другом с образованием двойной связи; и

где n равно 1 или, если более чем 1, представляет собой количество мономерных звеньев соответствующего N-алкилпирролидонового полимера.

В частности, первая эластомерная композиция предпочтительно может содержать определенное количество упомянутого производного N-алкилпирролидона, описывающегося формулой (I), в диапазоне от приблизительно 0,1 масс. ч. до приблизительно 15 масс. ч., и предпочтительно, от приблизительно 1 масс ч. до приблизительно 5 масс. ч.

Для целей настоящего изобретения термин «масс. ч.» указывает на массовые части заданного компонента эластомерной композиции в расчете на 100 частей эластомерного полимера.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Дополнительные отличительные особенности и преимущества настоящего изобретения станут более ясными из следующего далее подробного описания нескольких вариантов выполнения покрышки согласно настоящему изобретению, приведенному ссылкой на прилагаемые чертежи.

На данных чертежах:

- Фиг.1 показывает вид в поперечном сечении части покрышки согласно изобретению, в соответствии с первым вариантом осуществления;

- Фиг.2 показывает вид в поперечном сечении части покрышки согласно изобретению, в соответствии со вторым вариантом осуществления.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

На фиг.1 и 2 позиция 100 обозначает в целом покрышку для колес транспортного средства согласно настоящему изобретению, в частности, покрышку, предназначенную для использования на колесах большегрузных транспортных средств.

Выражение «большегрузное транспортное средство» в общем случае понимается как указание на транспортное средство, относящееся к категориям М2~М3, N1~N3 и О2~O4, определенным в публикации «Consolidated Resolution of the Construction of Vehicles (R. E. 3) (1997)», Annex 7, pages 52-59, «Classification and definition of power-driven vehicles and trailers», такое как грузовые автомобили, грузовики, трактора, автобусы, автофургоны и другие транспортные средства данного типа.

Обычно покрышки для колес большегрузных транспортных средств требуются для создания опоры значительной массе, которую обычно указывают в боковой части покрышки и выражают в виде так называемого «индекса грузоподъемности», который представляет собой максимальную нагрузку, которую может выдерживать покрышка, накачанная до номинального давления (также указанного в боковой части). Например, покрышки для колес большегрузных транспортных средств обычно могут характеризоваться индексом грузоподъемности, равным по меньшей мере 121 (согласно определению в стандартах Европейской технической организации по шинам и ободам - E.T.R.T.O.), что соответствует массе 1450 кг. Данный результат получают в результате подходящего выбора конструктивных параметров покрышек, например, в том, что касается количества слоев каркаса и/или плотности кордов в слое или слоях каркаса, и/или в том, что касается количества слоев в конструкции брекера и/или плотности кордов, включенных в слои конструкции брекера, и/или разрушающей нагрузки для кордов и/или прорезиненных тканей, использующихся в слое или слоях каркаса и в слоях конструкции брекера, а также рабочего давления, которое в случае данного типа использования обычно является большим чем 4-5 бар. Кроме того, данный тип покрышек устанавливают на крупноразмерных ободах, то есть обычно по меньшей мере на 16-17-дюймовых (406-432-миллиметровых) ободах для покрышек, предназначенных для использования на грузовиках малой грузоподъемности, и/или по меньшей мере на 17,5-22,5-дюймовых (445-572-миллиметровых) ободах, предназначенных для использования на грузовиках.

Для большей ясности фиг.1 и фиг.2 показывают только часть покрышки 100, при этом оставшаяся часть (не показана) является идентичной и расположенной симметрично по отношению к экваториальной плоскости х-х покрышки.

Покрышка 100 включает конструкцию каркаса, содержащую по меньшей мере один слой каркаса 101, боковые края которого связаны с соответствующими конструкциями борта. Данные конструкции борта включают по меньшей мере одну бортовую проволоку 108 и бортовой наполнитель 107. На чертежах, показанных на фиг.1 и 2, слой каркаса 101 и бортовая проволока 108 связаны в результате обратного загибания краев слоя каркаса 101 вокруг бортовой проволоки 108 для получения так называемого «обратного загиба 101а слоя».

В альтернативном варианте, обычная бортовая проволока 108 может быть замещена конструкцией, состоящей из кольцевых вставок, образованных из прорезиненных элементарных волокон в спиральной компоновке (не показано на фиг.1 и 2). В данном случае слой каркаса не подвергают обратному загибанию вокруг данных кольцевых вставок, но соединение получают в результате фиксирования краев слоя каркаса между теми же самыми кольцевыми вставками (см., например, патентные заявки ЕР 928680 и ЕР 928702).

Слой 101 каркаса в общем случае включает множество армирующих элементов, расположенных параллельно друг другу и имеющих по меньшей мере частичное покрытие в виде слоя вулканизованного эластомерного материала. Данные армирующие элементы обычно представляют собой металлические корды, включающие нити (обычно изготовленные из стали), связанные друг с другом и имеющие покрытие из металлического сплава (например, медь/цинк, цинк/марганец, цинк/молибден/кобальт и/или тому подобное). Для некоторых областей применения вместо металлических кордов можно использовать текстильные корды, например, корды, изготовленные из вискозы, найлона и/или полиэтилентерефталата (РЕТ).

Слой 101 каркаса обычно относится к радиальному типу, то есть, включает армирующие элементы, расположенные по существу в направлении, перпендикулярном окружному направлению, (в соответствии с радиальными плоскостями покрышки 100, то есть плоскостями, включающими ось вращения покрышки 100).

Бортовая проволока 108 обычно включает металлические нити и/или корды. В одном предпочтительном варианте осуществления бортовую проволоку 108 образуют последовательные намотанные витки стального элемента, который имеет по существу шестиугольное поперечное сечение. Как упоминалось выше, бортовая проволока 108 заключена внутрь борта 111, который определен вдоль радиально внутреннего края покрышки 100, благодаря чему покрышка вступает в контакт с соответствующим ободом (не показан на фиг.1 и 2). Пространство, определенное обратным загибом 101а слоя, включает наполнительный шнур борта 107, обычно изготовленный при использовании вулканизованного эластомерного материала.

В аксиально внешнем положении по отношению к обратному загибу 101а слоя обычно располагают антиабразивное полотно 109 для предохранения покрышки 100 в той области, в которой она вступает в контакт с ободом.

Вокруг бортовой проволоки 108 и наполнительного шнура борта 107 может быть намотан армирующий слой 110 так, чтобы по меньшей мере частично окружать их. В аксиально внутреннем и/или внешнем положении по отношению к обратному загибу 101а слоя могут быть расположены другие металлические и/или текстильные армирующие элементы (не показаны на фиг.1 и 2). По окружности слоя 101 каркаса накладывают конструкцию 105 брекера. В варианте осуществления согласно фиг.1 и 2, конструкция 105 брекера включает два слоя 105а и 105b брекера, которые радиально наложены друг на друга (обычно известные как «несущие брекеры») и включают множество армирующих элементов, обычно металлических кордов. Данные армирующие элементы по существу параллельны друг другу в пределах каждого слоя и пересекаются с элементами соседнего слоя, образуя угол наклона (противоположного знака в двух слоях) по отношению к экваториальной плоскости покрышки 100 и обычно имея ширину в диапазоне от 10° до 40°, предпочтительно, от 12° до 30°, по абсолютному значению. Армирующие элементы обычно имеют покрытие из вулканизованного эластомерного материала.

В варианте осуществления согласно фиг.1 и 2, конструкция 105 брекера включает боковую армирующую полосу 105d. Полоса 105d может быть радиально наложена на второй несущий брекер 105b, на его аксиальном краю. Боковая полоса 105d включает множество армирующих элементов, предпочтительно характеризующихся высоким относительным удлинением металлических кордов, демонстрирующих значение относительного удлинения при разрыве в диапазоне от 3% до 10%, предпочтительно, от 3,5% до 7%. Данные армирующие элементы располагают по существу в окружном направлении, образуя угол наклона в несколько градусов (менее чем 5°) по отношению к плоскости, параллельной экваториальной плоскости х-х покрышки 100. Армирующие элементы полосы 105d обычно имеют покрытие из вулканизованного эластомерного материала.

Армирующая полоса 105d может быть образована одной полосой эластомерного материала, включающей армирующие элементы и намотанной по спирали при радиальном наложении витков друг на друга (например, два витка с полным оборотом). В альтернативном варианте, армирующая полоса 105d может быть образована полосой эластомерного материала, имеющей ширину, меньшую, чем ширина самой полосы 105d, включающей армирующие элементы и намотанной по спирали с витками, аксиально примыкающими друг к другу.

Кроме того, конструкция 105 брекера обычно включает третий слой 105с брекера. Данный слой 105с брекера, который обычно известен под наименованием «брекера-отражателя камней», является радиально наиболее внешним слоем конструкции 105 брекера и исполняет функцию защитного слоя по отношению к проникновению камней и/или мелкозернистого гравия в наиболее внутренние слои конструкции покрышки 100. В варианте осуществления согласно фиг.1 и 2, слой 105с брекера-отражателя камней радиально наложен на второй несущий брекер 105b. Данный третий слой 105с также включает армирующие элементы, обычно металлические корды. Данные армирующие элементы располагают параллельно друг другу и под наклоном по отношению к экваториальной плоскости покрышки 100 под углом, обычно большим чем 10° (по абсолютному значению). Предпочтительно, данный угол наклона находится в диапазоне от 10° до 70°, и более предпочтительно, от 12° до 40°. Армирующие элементы третьего слоя 105с обычно имеют покрытие из вулканизованного эластомерного материала.

Предпочтительно, в слоях 105а и/или 105b и/или 105с и/или 105d брекера армирующие корды имеют плотность в диапазоне от 30 корд/дм до 80 корд/дм, и предпочтительно, от 40 корд/дм до 65 корд/дм.

В варианте осуществления согласно фиг.1 и 2, аксиальную ширину конструкции 105 брекера определяет аксиальная ширина L3 первого слоя 105а брекера, измеренная между его краями параллельно оси вращения покрышки 100. Предпочтительно максимальная ширина конструкции 105 брекера равна по меньшей мере 90% от аксиальной ширины протекторного полотна 106. Кроме того, в варианте осуществления согласно фиг.1 и 2, первый слой 105а брекера имеет аксиальную ширину L3, большую, чем аксиальная ширина L2 второго слоя 105b брекера. Другими словами, аксиальные края второго слоя 105b брекера располагают в положении, аксиально вставленном вовнутрь на первое предварительно заданное расстояние от соответствующих аксиальных краев первого слоя 105а брекера. Предпочтительно, первое заданное расстояние находится в диапазоне от 2 мм до 20 мм, и более предпочтительно, от 5 мм до 10 мм.

В любом случае, как можно предполагать, аксиальная ширина L3 первого слоя 105а брекера является меньшей, чем аксиальная ширина L2 второго слоя 105b брекера.

В варианте осуществления согласно фиг.1 и 2, аксиально внешний боковой край боковой армирующей полосы 105d вставлен внутрь на второе заданное расстояние от аксиально наиболее внешнего края второго слоя 105b брекера. Предпочтительно, второе заданное расстояние находится в диапазоне от 2 мм до 30 мм, и более предпочтительно, от 5 мм до 10 мм.

В варианте осуществления согласно фиг.1 и 2, третий слой 105с брекера имеет аксиальную ширину L1, меньшую, чем аксиальная ширина L3 первого слоя 105а брекера, и аксиальная ширина L2 второго слоя 105b брекера. Кроме того, аксиально внешний край третьего слоя 105с брекера находится в аксиально внутреннем положении по отношению к наиболее внешнему аксиальному краю армирующей полосы 105d. Предпочтительно, третий слой 105с брекера частично наложен на армирующую полосу 105d частью, равной по меньшей мере 3%, предпочтительно, находящейся в диапазоне от 10% до 95%, от аксиальной ширины армирующей полосы 105d.

В аксиально внешнем положении по отношению к конструкции каркаса накладывают боковину 103 из вулканизованного эластомерного материала, которая продолжается от борта 111 к краю конструкции 105 брекера.

По окружности в радиально внешнем положении по отношению к конструкции 105 брекера накладывают протекторное полотно 106, боковые края которого соединяют с боковиной 103. С внешней стороны протекторное полотно 106 имеет поверхность 106а качения, предназначенную для вхождения в контакт с грунтом. Обычно у покрышек, предназначенных для установки на управляемых мостах и/или на прицепах, на поверхности 106а качения формируют по существу только окружные желобки 106b. У покрышек, предназначенных для установки на тяговых мостах, в дополнение к окружным желобкам 106b также формируют и поперечные желобки (не показаны на фиг.1 и 2) для определения блоков, которые могут иметь различные формы и/или размеры.

Протекторное полотно 106 изготавливают из вулканизованного эластомерного материала, характеристики которого обеспечивают получение покрышки 100, демонстрирующей желательные эксплуатационные характеристики в том, что касается сопротивления истиранию и/или однородности износа и/или предела прочности при разрыве. Данные характеристики могут быть получены при использовании смесей, которые содержат относительно большое количество армирующего наполнителя, и, в частности, обогащены техническим углеродом. В одном предпочтительном варианте осуществления количество армирующего наполнителя составляет по меньшей мере приблизительно 40 масс. ч, и более предпочтительно, по меньшей мере приблизительно 60-70 масс ч. Предпочтительно, количество армирующего наполнителя в смеси протекторного полотна 106 является меньшим чем 200 масс. ч. Количества армирующего наполнителя, большие чем 200 масс. ч., могут привести к возникновению проблем с перерабатываемостью и правильными диспергированием/включением в смесь в случае использования эластомерной матрицы на основе натурального каучука. Предпочтительно, по меньшей мере 70% от количества армирующего наполнителя в смеси протекторного полотна 106 образованы техническим углеродом. Например, смесь протекторного полотна 106 может содержать по меньшей мере приблизительно 35 масс. ч., и предпочтительно, по меньшей мере 50 масс. ч., технического углерода. Предпочтительно, процентный уровень содержания диоксида кремния в смеси протекторного полотна 106 является не большим чем 30% от совокупного количества армирующего наполнителя. Например, смесь протекторного полотна может содержать количество диоксида кремния, меньшее чем приблизительно 20-25 масс. ч.

Предпочтительно, ширина протекторного полотна 106 может быть равной по меньшей мере 80% от размера максимального корда в покрышке 100. В альтернативном или в комбинированном варианте, толщина S2 протекторного полотна 106 (измеренная в радиальном направлении на аксиальном краю части 106а, предназначенной для вхождения в контакт с дорожной поверхностью, как показано на фиг.1 и 2) может быть равной по меньшей мере 10 мм при получении значений, которые обычно могут достигать, как максимум, 40-45 мм.

В случае бескамерной покрышки 100 внутри конструкции каркаса также может быть расположен эластомерный слой 102, который является по существу воздухонепроницаемым, обычно известный под наименованием герметизирующего слоя.

Вставку 104 располагают по существу вдоль плечевой части, то есть части, где боковой край протекторного полотна 106 соединяется с боковиной 103. В частности, вставка 104 имеет часть 104а, которую прослаивают по существу в радиальном направлении между конструкцией 105 брекера и протекторным полотном 106, и частью 104b, которую прослаивают по существу в аксиальном направлении между каркасом 101 и боковиной 103.

Часть 104а, которую прослаивают между конструкцией 105 брекера и протекторным полотном 106, сужается по существу в аксиальном направлении по направлению к экваториальной плоскости х-х покрышки 100. Часть 104b, которую прослаивают между каркасом 101 и боковиной 103, сужается по существу в радиальном направлении по направлению к оси вращения покрышки 100.

Предпочтительно, толщина S1 вставки 104 (измеренная в радиальном направлении на аксиальном краю части 106а протекторного полотна, предназначенного для вхождения в контакт с дорожной поверхностью) равна по меньшей мере 10%, предпочтительно, находится в диапазоне от 20% до 150%, от толщины S2 протекторного полотна 106.

Вставку 104 изготавливают из вулканизованного эластомерного материала. Эластомерный материал содержит определенное количество армирующего наполнителя, по меньшей мере, 70% которого образованы диоксидом кремния. Например, эластомерный материал вставки 104 может содержать, по меньшей мере, 25 масс. ч. армирующего наполнителя, из которого по меньшей мере приблизительно 20 масс. ч. составляют диоксид кремния. Предпочтительно, количество армирующего наполнителя является меньшим чем 200 масс. ч. Количества армирующего наполнителя, большие чем 200 масс. ч., могут привести к возникновению проблем с перерабатываемостью и правильными диспергированием/включением в смесь, в случае использования эластомерной матрицы на основе натурального каучука. В предпочтительных вариантах осуществления количество диоксида кремния в эластомерном материале вставки 104 находится в диапазоне приблизительно от 20 масс.ч. до 100 масс. ч., и более предпочтительно, приблизительно от 20 до 80 масс.ч. Предпочтительно, количество армирующего наполнителя в эластомерном материале вставки 104 содержит, самое больше, 30%, более предпочтительно, самое большее, 20%, технического углерода (например, не более чем приблизительно от 10 до 15 масс.ч.).

В одном предпочтительном варианте осуществления эластомерная композиция, из которой получают вставку 104, содержит производное N-алкилпирролидона, описывающееся формулой:

где R, R1, R2, R3, R4 и R5, будучи идентичными друг другу или отличными друг от друга, представляют собой атом водорода или алкильную группу С1-С20, или R и R1, связанные друг с другом, образуют циклическую структуру из 5 или 6 атомов углерода, или же еще R и R1 объединяются друг с другом с образованием двойной связи;

и где n равен 1 или, если более, чем 1, представляет собой количество мономерных звеньев соответствующего N-алкилпирролидонового полимера.

В одном предпочтительном варианте осуществления используют производное N-алкилпирролидона, в котором R1, R2, R3, R4 и R5 представляют собой атомы водорода.

В частности, предпочтительно может быть использовано производное N-алкилпирролидона, в котором R1, R2, R3, R4 и R5 представляют собой атомы водорода, а R представляет собой алкильную группу С6-С10.

Конкретные примеры производных N-алкилпирролидона, которые могут быть использованы в эластомерной композиции, из которой изготавливают вставку 104, представляют собой N-этил-2-пирролидон (представленный на рынке, например, под торговым наименованием NEP®), N-циклогексил-2-пирролидон (представленный на рынке, например, под торговым наименованием СНP®), N-октил-2-пирролидон (представленный на рынке, например, под торговым наименованием Surfadone® LP-100), N-додецил-2-пирролидон (представленный на рынке, например, под торговым наименованием Surfadone® LP-300), поливинилпирролидон (PVP) и алкилированные поливинилпирролидоны (представленные на рынке, например, под торговым наименованием Ganex®).

В особенности предпочтительным является N-октил-2-пирролидон.

В частности, эластомерная композиция может содержать определенное количество вышеупомянутого производного N-алкилпирролидона величиной в диапазоне от 0,1 масс. ч. до приблизительно 15 масс. ч., предпочтительно, от приблизительно 1 масс. ч. до приблизительно 5 масс. ч.

В частности, как обнаружил заявитель, добавление данного ингредиента в эластомерные композиции, которые являются в особенности обогащенными диоксидом кремния, способно значительно улучшить перерабатываемость упомянутой эластомерной композиции. В том, что касается изготовления вставки 104, то улучшенная перерабатываемость эластомерной композиции предпочтительно делает возможным получение полуфабриката, демонстрирующего контролируемые характеристики и размеры, которые попадают в предельные номинальные расчетные диапазоны.

Кроме того, как считает заявитель, добавление данного ингредиента облегчает лучшее диспергирование диоксида кремния в эластомерной матрице, таким образом, обеспечивая получение улучшения в том, что касается эффективности действия армирующего наполнителя, с особым акцентом на уменьшение гистерезисного вклада со стороны вставки 104.

В варианте осуществления, показанном на фиг.2, между конструкцией 105 брекера и протекторным полотном 106 прослаивают слой 104' также на внутренней стороне (в аксиальном направлении) вставки 104 для получения, совместно со вставками 104, непрерывного слоя от плеча до плеча. Эластомерный материал слоя 104', расположенного в центральной зоне покрышки 100, предпочтительно является тем же самым, что и эластомерный материал вставок 104, расположенных вдоль плеч. Однако толщина слоя 104' предпочтительно является меньшей, чем толщина S1 вставки 104: например, максимальная толщина слоя 104' может предпочтительно достигать вплоть до 6-7 мм, при этом данную толщину измеряют в радиальном направлении вдоль экваториальной плоскости х-х покрышки 100.

Между каркасом 101 и конструкцией 105 брекера прослаивают одну дополнительную вставку 112, обычно называемую «вставкой под брекером» и изготовленную из вулканизованного эластомерного материала, что обеспечивает создание опоры для края упомянутой конструкции 105 брекера в плечевой зоне покрышки 100.

Покрышка 100 на фиг.1 или 2 может быть изготовлена при использовании любого процесса, известного на современном уровне техники. Часто использующийся процесс обычно предусматривает получение различных вышеупомянутых компонентов покрышки 100 в форме сырых полуфабрикатов, сборку полуфабрикатов на одном или нескольких барабанах для вулканизации покрышек в целях получения сырой покрышки и формование, и вулканизацию сырой покрышки в специальной форме, предусмотренной в вулканизационном прессе.

В частности, может быть предпочтительно предусмотрено, что протекторное полотно 106 и вставки 104 (и при необходимости и слой 104') изготавливают в результате совместного экструдирования.

Примеры

Заявитель получил две различные серии направленных покрышек и покрышек повышенной проходимости с размером 315/80R22.5, имеющих конструкцию, показанную на фиг.1. Две серии различались по эластомерному материалу, использующемуся для вставок 104.

В Таблице 1 показана композиция эластомерного материала вставок 104, использующихся в покрышках первой серии (эталонная покрышка). Как можно отметить, данный эластомерный материал содержал значительное количество армирующего наполнителя (приблизительно 30 масс. ч. технического углерода + 14 масс. диоксида кремния) при значительном преобладании технического углерода.

В Таблице 2 показана композиция эластомерного материала вставок 104, использующихся в покрышках второй серии (покрышка согласно изобретению). Как можно отметить, данный эластомерный материал содержал значительное количество армирующего наполнителя (приблизительно 44 масс. ч. диоксида кремния + приблизительно 10 масс. ч. технического углерода, включая часть из 50%, представленных силаном X50S®) при значительном преобладании диоксида кремния.

Для оценки динамических свойств эластомерных материалов, показанных в Таблицах 1 и 2, получали образцы для испытаний, имеющие цилиндрическую форму (длина 25 мм; диаметр 12 мм), которые вулканизовали (в течение 30 минут при температуре 151°С). Данные образцы для испытаний подвергали предварительному нагружению вплоть до появления 20%-ной продольной деформации по отношению к их начальной длине, а также - при сохранении их при заданной температуре (70°С) в течение всей продолжительности испытаний - приложению синусоидального динамического напряжения при частоте 100 Гц и амплитуде ±7,5% по отношению к длине до предварительного нагружения. При использовании данного испытания измеряли динамический модуль упругости (E'), динамический модуль вязкости (E”) и значение tan δ, то есть соотношение между динамическим модулем вязкости и динамическим модулем упругости.

В частности, проведенные динамические испытания позволяли получить значения tan δ для смесей, показанных в Таблицах 1 и 2, 0,066 и 0,057, соответственно, то есть установили небольшое (хотя и ощутимое) уменьшение гистерезиса для смеси в Таблице 2 в сопоставлении с тем, что имеет место для смеси в Таблице 1.

В целях получения хорошего результата в том, что касается количества пройденных километров и высокого предела прочности при разрыве, смесью, использующейся для протекторного полотна, (идентичной для обеих серий покрышек) является смесь, в особенности гистерезисная, обогащенная техническим углеродом (70 масс. ч.) и не содержащая диоксида углерода.

В целях оценки продолжительности срока службы и усталостной прочности двух серий покрышек для них проводили различные испытания в закрытом помещении и на открытом воздухе.

Во время первой сессии для покрышек из первой серии (эталонная покрышка, вставка 104, включающая смесь согласно Таблице 1) и покрышек из второй серии (покрышка согласно изобретению, вставка 104, включающая смесь согласно Таблице 2) проводили высокоскоростное испытание в закрытом помещении. Во время данного испытания каждую покрышку нагружали и накачивали до номинальных значений нагрузки и давления, соответственно, и устанавливали на ходовое колесо, вращающееся при начальной заданной скорости, при этом скорость увеличивали через заданные временные интервалы в несколько часов вплоть до возникновения существенного разрушения покрышки. Во время высокоскоростных испытаний также измеряли и рабочую температуру покрышек, подвергавшихся испытаниям, то есть температуру воздуха в покрышках.

Приведенная нижепоказывает полученные результаты. Что касается результатов по продолжительности срока службы во время высокоскоростного испытания, то для первой серии использовали эталонное значение «100». Рабочей температурой, показанной в Таблице 3, является температура, измеренная при 90 км в час, (только для направленных покрышек).

Во время второй сессии для покрышек из первой серии (эталонная покрышка, вставка 104, включающая смесь согласно Таблице 1) и покрышек из второй серии (покрышка согласно изобретению, вставка 104, включающая смесь согласно Таблице 2) проводили испытание для измерения сопротивления качению в соответствии со стандартом ISO 18164:2005. В данном случае, во время испытания также измеряли и рабочую температуру покрышек.

Приведенная ниже Таблица 4 показывает полученные результаты. Что касается значения коэффициента сопротивления качению, то для первой серии покрышек использовали эталонное значение «100».

Во время третьей сессии для покрышек из первой серии (эталонная покрышка, вставка 104, включающая смесь, согласно Таблице 1) и покрышек из второй серии (покрышка согласно изобретению, вставка 104, включающая смесь согласно Таблице 2) проводили испытание на открытом воздухе для определения продолжительности срока службы под напряжением. Во время данного испытания покрышки устанавливали на транспортное средство, подвергнутое заданной перегрузке. Транспортным средством управляли на круговой дороге при постоянной скорости в течение восьми часов в день в течение трех недель. В данном случае также измеряли рабочую температуру покрышек (в заданный момент времени в течение дня и в том же самом положении вдоль кольцевой дороги).

Приведенная ниже Таблица 5 показывает полученные результаты (только для направленных покрышек). Показанная температура представляет собой среднюю температуру, зарегистрированную для различных пройденных кругов дистанции.

Как можно непосредственно видеть по результатам, показанным в Таблицах 3, 4 и 5, после изменения эластомерного материала, использующегося для вставок 104, покрышки согласно изобретению превосходили эталонные покрышки как в отношении совокупных результатов в испытаниях на продолжительность срока службы и структурную целостность, так и, в частности, в отношении полученных рабочих температур, которые были значительно меньшими для покрышек согласно изобретению, в соответствии с тем, что имело место для эталонных покрышек. Преимущества определили как для направленных покрышек, так и для покрышек повышенной проходимости. Необходимо отметить то, что данное значительное улучшение было получено на фоне - в целом - довольно небольшого понижения характеристик гистерезиса смеси, использующейся во второй серии, (Таблица 2) в сопоставлении с тем, что имеет место для смеси, использующейся в первой серии, (Таблица 1), причем это подтверждается небольшим (хотя и значительным) улучшением результатов по сопротивлению качению.

Реферат

Покрышка для колес большегрузных транспортных средств содержит: конструкцию каркаса, содержащую по меньшей мере один слой (101) каркаса; конструкцию (105) брекера, расположенную в радиально внешнем положении по отношению к упомянутой конструкции каркаса. Упомянутая конструкция брекера содержит: первый слой (105а) брекера и второй слой (105b) брекера, каждый из которых включает армирующие корды, расположенные под углами пересечения 10-40 градусов; третий слой (105с) брекера, включающий корды, расположенные под углом 10-70 градусов; протекторное полотно (106); по меньшей мере две вставки (104), расположенные между соответствующими аксиальными краями упомянутой конструкции брекера (105) и упомянутым протекторным полотном (106). Каждая из упомянутых вставок включает первую часть (104а), сужающуюся в направлении экваториальной плоскости упомянутой покрышки. Каждая из упомянутых вставок сформирована из первого вулканизованного эластомерного материала, содержащего диеновый полимер и определенное количество армирующего наполнителя. Упомянутое количество армирующего наполнителя содержит по меньшей мере 70% диоксида кремния. Технический результат - улучшение характеристик сопротивления качению покрышки. 14 з.п. ф-лы, 2 ил., 5 табл.

Формула

- конструкцию каркаса, включающую по меньшей мере один слой каркаса, содержащий армирующие корды и имеющий края, связанные с соответствующими конструкциями борта;

- конструкцию брекера, расположенную в радиально внешнем положении по отношению к упомянутой конструкции каркаса, при этом упомянутая конструкция брекера в радиальном направлении снаружи содержит:

- по меньшей мере первый слой брекера, содержащий армирующие корды, расположенные в соответствии с первым направлением, образующим первый угол по отношению к экваториальной плоскости покрышки;

- по меньшей мере второй слой брекера, содержащий армирующие корды, расположенные в соответствии со вторым направлением, образующим второй угол по отношению к экваториальной плоскости покрышки, при этом упомянутый второй угол противолежит упомянутому первому углу;

- по меньшей мере третий слой брекера, содержащий армирующие корды, расположенные в соответствии с третьим направлением, образующим третий угол по отношению к экваториальной плоскости покрышки, при этом упомянутый третий угол составляет по меньшей мере 10° по абсолютному значению;

- протекторное полотно, расположенное в радиально внешнем положении по отношению к упомянутой конструкции брекера;

- по меньшей мере две вставки, расположенные между соответствующими аксиальными краями упомянутой конструкции брекера и упомянутым протекторным полотном, при этом каждая из упомянутых вставок содержит первую часть, сужающуюся в направлении экваториальной плоскости упомянутой покрышки, и вторую часть, сужающуюся в направлении оси вращения упомянутой покрышки, причем каждая из упомянутых вставок сформирована из первого вулканизованного эластомерного материала, содержащего диеновый полимер и определенное количество армирующего наполнителя,

отличающаяся тем, что

- упомянутое количество армирующего наполнителя содержит по меньшей мере 70% диоксида кремния.

где R, R1, R2, R3, R4 и R5, будучи равными друг другу или отличными друг от друга, представляют собой атом водорода или алкильную группу C1-C20, или R и R1, связанные друг с другом, образуют циклическую структуру из 5 или 6 атомов углерода, или же еще R и R1, объединенные друг с другом с образованием двойной связи; и

где n равно 1 или, если более чем 1, представляет собой количество мономерных звеньев соответствующего N-алкилпирролидонового полимера.

Комментарии