Многослойная порция материала - RU2354552C2

Код документа: RU2354552C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу изготовления многослойных объектов (изделий) посредством компрессионного формования многослойной порции материала.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

В патенте US 4876052 описана многослойная порция материала (Фигура 1), характеризующаяся тем, что функциональный полимер 3 полностью заключен внутри синтетического полимера 2. Функциональный полимер и наружный полимер имеют различную природу. Например, функциональный полимер обладает хорошими барьерными свойствами по отношению к газам, тогда как полимер, образующий наружный слой, выбран из-за его механических и гигиенических свойств. Эти многослойные порции материала обеспечивают возможность получения многослойных изделий посредством компрессионного формования указанной порции. Однако изделия, полученные согласно способу, описанному в патенте US 4876052, требуют большой доли функционального полимера в изделии, что порождает два основных недостатка: первый состоит в слишком высокой стоимости, а второй - в пониженном сопротивлении механическим нагрузкам. Отсутствие сцепления между функциональным полимером и наружным полимером снижает прочность изделия и создает риск отслаивания наружного слоя. Еще один недостаток изобретения согласно патенту US 4876052 состоит в том, что практически невозможно отрегулировать относительное количество полимеров 2 и 3. Как будет показано далее в описании настоящего изобретения, эти количества определяются геометрией изделия и потоками, возникающими во время сжатия порции материала.

Японский патентный документ JP 2098415 предусматривает изготовление многослойного изделия посредством компрессионного сжатия порции композитного материала (Фигура 2), характеризующейся тем, что синтетический полимер 2 покрывает только боковые поверхности функционального полимера 3. Компрессионное формование этой порции материала вдоль ее оси симметрии обеспечивает получение изделия, имеющего многослойную структуру, характеризующуюся тем, что синтетический полимер 2 частично окружает функциональный полимер 3. Однако многослойные изделия, изготовленные из двух полимеров согласно патентному документу JP 2098415, обладают двумя основными недостатками. Первый состоит в наличии функционального полимера 3, открытого на центральной поверхности изделия и образующего, по меньшей мере, 10% общей поверхности изделия, а второй состоит в необходимости содержания функционального полимера 3 в изделии в количестве, составляющем, по меньшей мере, 30% от общего количества полимера. При этом получают, с одной стороны, изделия, обладающие слишком высокой стоимостью, а с другой стороны, изделия, имеющие сильно измененные механические свойства, главным образом, в центре изделия. Еще один недостаток изобретения согласно патентному документу JP 2098415 состоит в том, что практически невозможно отрегулировать относительное количество полимеров 2 и 3; эти количества определяются геометрией изделия и потоками, возникающими во время сжатия порции материала.

В патентном документе JP 2098415 для частичного преодоления указанных недостатков предлагается использовать порцию материала, состоящую из 3 слоев (Фигура 3). Эта порция материала состоит из первого полимера 4, образующего центральную часть порции, функционального полимера 3, покрывающего боковые поверхности первого полимера, и третьего полимера 2, покрывающего только боковые поверхности функционального полимера. Сжатие этой порции композитного материала вдоль ее оси создает многослойное изделие. Использование трехслойной порции материала обеспечивает преимущество, состоящее в уменьшении используемого количества функционального полимера 3, и позволяет получить изделия, обладающие механическими свойствами, почти не измененными по сравнению с таким же изделием, состоящим из одного полимера 2. Этот способ дает возможность размещения дополнительного слоя адгезива между полимерами различной природы, вследствие этого повышаются сцепление между слоями и прочность изделия. Однако функциональный полимер 3 не перекрывает центральную часть многослойного изделия, так что образуются изделия без барьерных свойств вблизи оси симметрии на площади, составляющей, по меньшей мере, 10% от площади поверхности изделия. Эта центральная зона изделия, не перекрытая слоем барьерного полимера 3, снижает барьерные свойства изделия и делает такое решение менее эффективным.

В заявке на патент СН 01619/04 описаны многослойные изделия, полученные из многослойной порции материала (Фигура 4), подвергнутой компрессионному формованию. Изделия, описанные в данной заявке на патент, обладают многослойной структурой, характеризующейся расположением функционального слоя, образующего двойную складку в форме зигзага. Функциональный слой правильно расположен во всем изделии, в том числе и в центральной части. Способ изготовления многослойных изделий, описанный в заявке на патент СН 01619/04, также обеспечивает регулирование толщины функционального слоя. Можно разместить слой адгезива между полимером, образующим поверхность изделия, и функциональным полимером. Однако для сжатия порции материала необходимы специфический способ сжатия и специфическое устройство для формования. Более конкретно этот способ требует движения дополнительных устройств относительно основного процесса сжатия, что приводит к относительному смещению двух частей формы. В случае формования с высокой скоростью трудно использовать устройство для сжатия, описанное в заявке на патент СН 01619/04.

ПРЕДМЕТ ИЗОБРЕТЕНИЯ

Настоящее изобретение обеспечивает получение многослойных изделий посредством компрессионного формования с устранением вышеупомянутых проблем. Этот способ более конкретно позволяет использовать устройство для сжатия без модификаций по сравнению с устройством, используемым для получения однослойных изделий.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Изобретение относится к многослойной порции материала, обладающей осью симметрии и предназначенной для получения многослойных изделий посредством компрессионного формования, которая состоит из первого синтетического полимера и тонкого функционального слоя, заключенного внутри первого полимера; функциональный слой составляет менее 20% объема порции материала; многослойная порция материала характеризуется тем, что функциональный слой образует оболочку тела вращения вокруг оси симметрии, и тем, что расстояние от оси симметрии до этого слоя является переменным.

Изобретение станет более понятным из приведенного ниже подробного описания примеров осуществления, проиллюстрированных прилагаемыми чертежами.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Фигуры с 1 по 4 изображают многослойные порции материала, соответствующие предшествующему уровню техники, для получения многослойных изделий посредством компрессионного формования.

Фигура 1 демонстрирует двухслойную порцию материала, полученную согласно патенту США 4876052.

Фигура 2 демонстрирует двухслойную порцию материала, полученную согласно патенту JP 2098415.

Фигура 3 иллюстрирует порцию материала, состоящую из 3 слоев, описанную в патенте JP 2098415.

Фигура 4 демонстрирует кольцевидную многослойную порцию материала, описанную в заявке на патент СН 01619/04.

Фигура 5 демонстрирует многослойную порцию материала согласно общей идее настоящего изобретения.

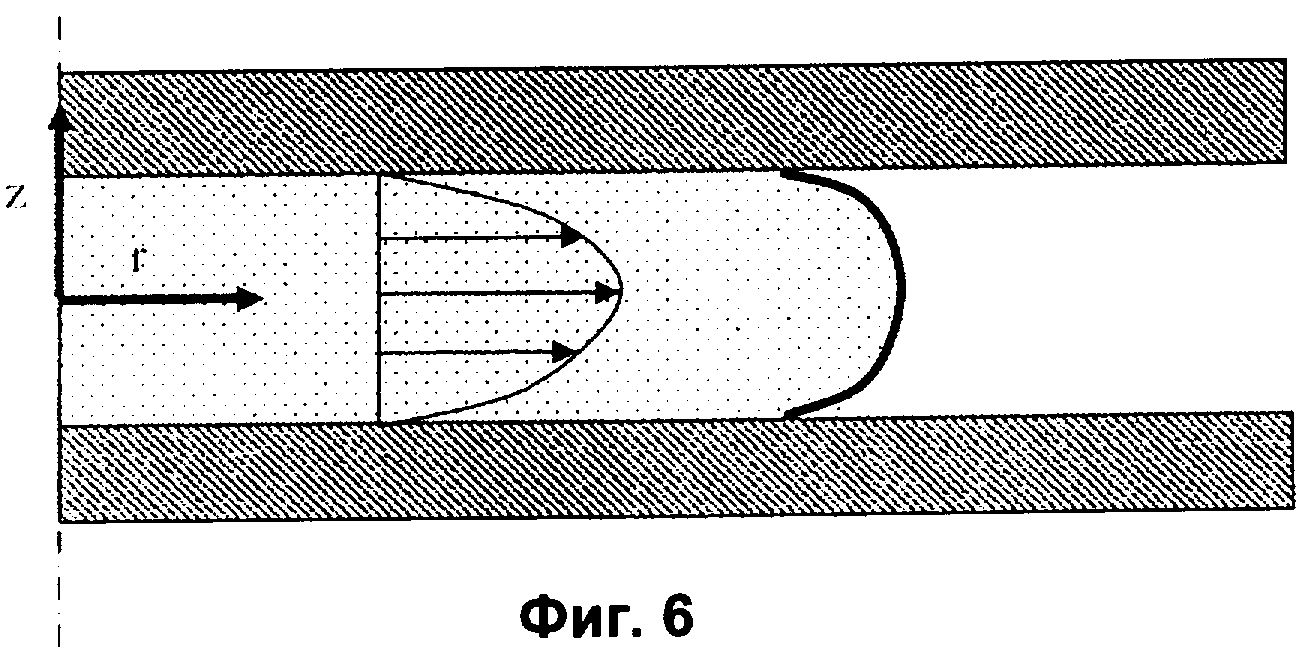

Фигура 6 иллюстрирует потоки материала и профиль скоростей во время сжатия порции материала.

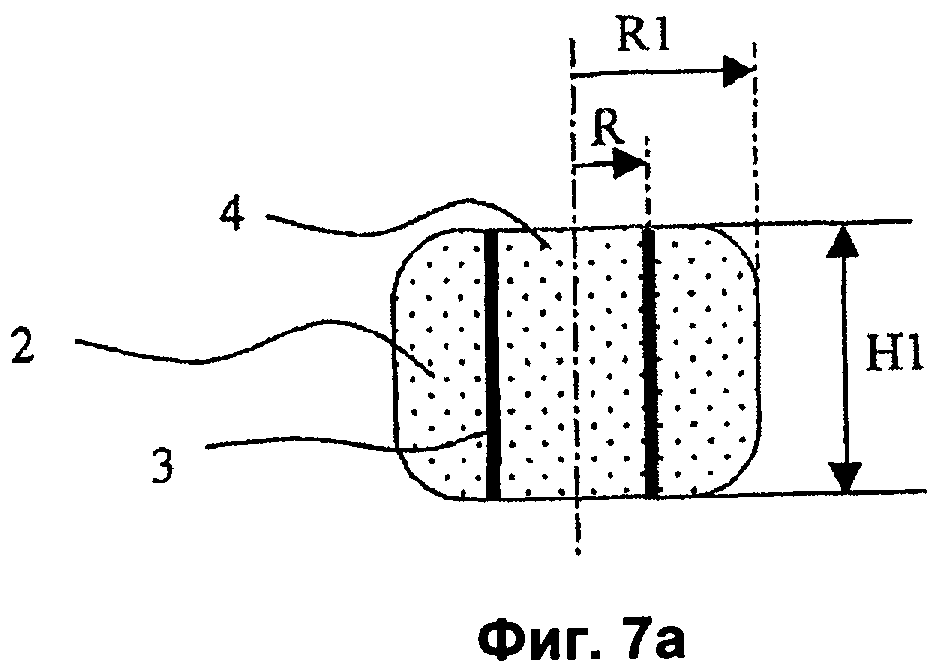

Фигура 7 иллюстрирует сжатие порции материала таким образом, как описано в патенте JP 2098415, и полученное многослойное изделие.

Фигура 8 демонстрирует ограничения многослойных изделий, полученных согласно патенту JP 2098415.

Фигуры с 9 по 20 представляют примеры многослойных порций материала, способы их получения и пример устройства, которое может быть для этого использовано.

Фигура 9 иллюстрирует первый пример порции материала согласно настоящему изобретению.

Фигура 10 изображает многослойное изделие, полученное посредством сжатия порции материала, изображенной на Фигуре 9.

Фигура 11 изображает порцию материала, полученную согласно настоящему изобретению и содержащую 5 слоев.

Фигуры 12а и 12b иллюстрируют кольцевидные порции материала, являющиеся составной частью изобретения.

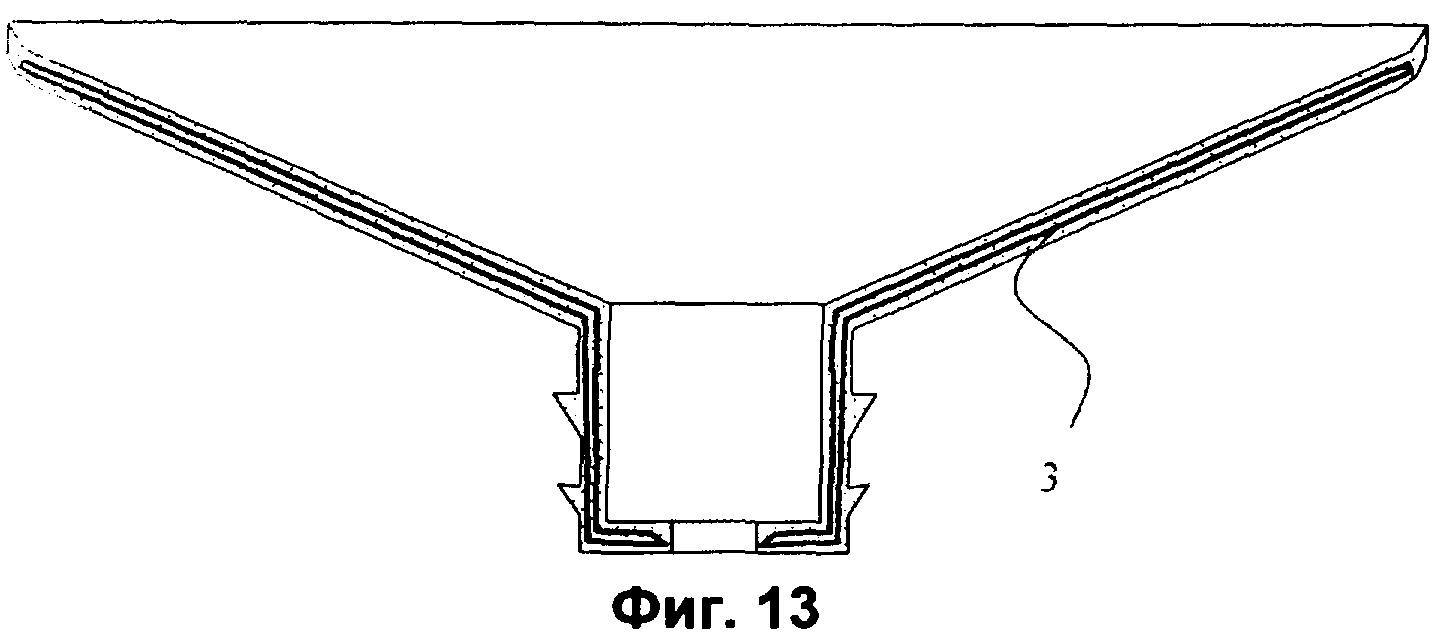

Фигура 13 представляет многослойное изделие, полученное посредством сжатия порции материала, изображенной на Фигуре 12а.

Фигура 14 является другим примером порции материала, являющейся составной частью изобретения.

Фигуры с 15 по 19 изображают способы, позволяющие получить порции материала, изображенные на Фигурах 9, 11, 12 и 14.

Фигура 15 иллюстрирует первый способ получения порции материала, согласно которому объемная скорость одного из слоев периодически изменяется.

Фигура 16 изображает второй способ получения порции материала, согласно которому объемные скорости двух слоев периодически изменяются и противоположны по фазе.

Фигура 17 иллюстрирует многослойный стержень, используемый для получения многослойных порций материала, который может быть получен способом, изображенным на Фигуре 16.

Фигура 18 иллюстрирует третий способ получения многослойных порций материала, согласно которому объемная скорость всех слоев периодически изменяется и общая объемная скорость испытывает незначительные колебания.

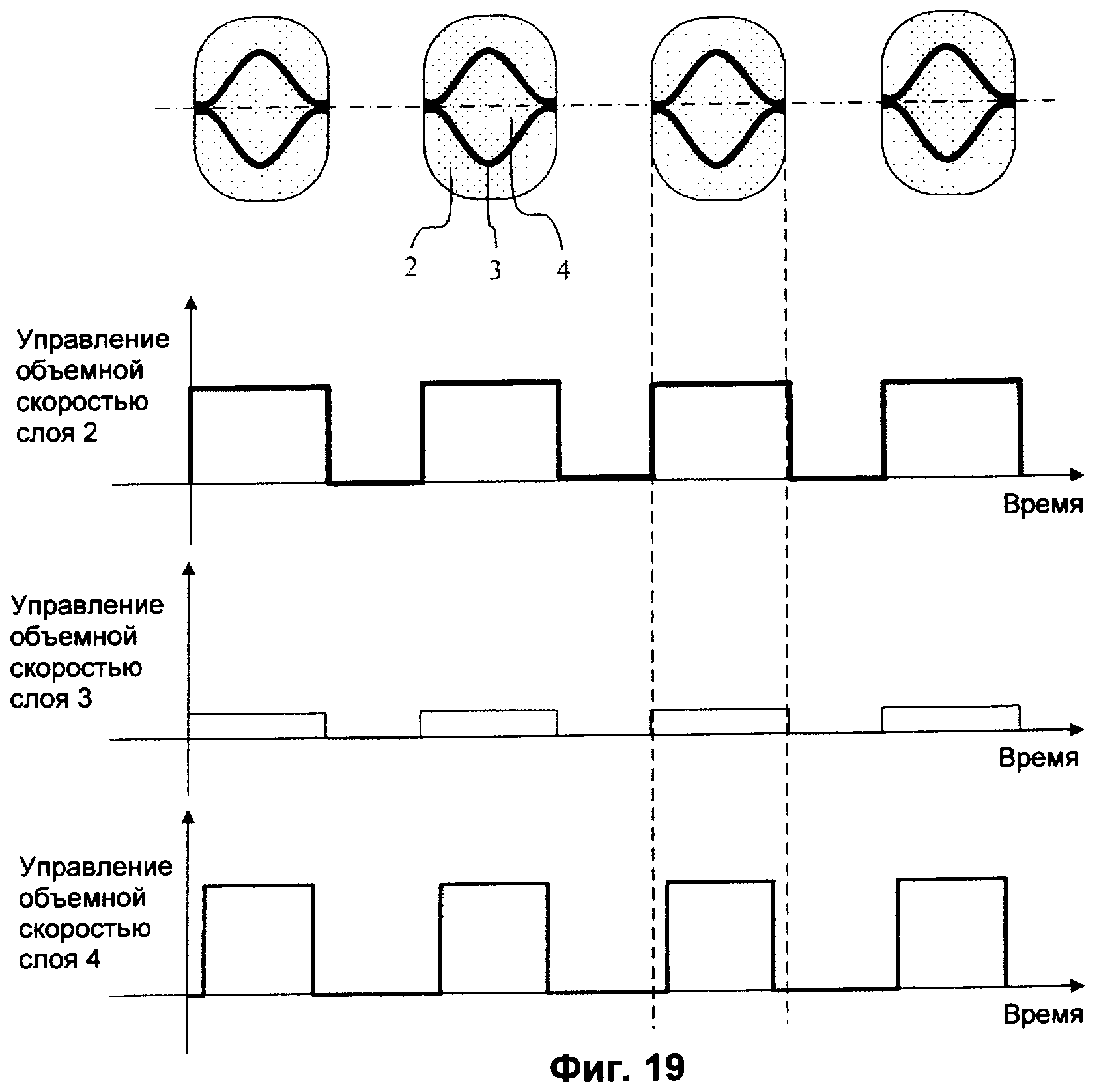

Фигура 19 демонстрирует другой способ получения многослойных порций материала, согласно которому объемная скорость всех слоев периодически изменяется и согласно которому общая объемная скорость периодически становится равной нулю.

Фигура 20 иллюстрирует устройство, обеспечивающее возможность получения многослойных порций материала согласно настоящему изобретению.

Фигуры с 21 по 27 иллюстрируют другой пример многослойных порций материала, способ их получения и устройство.

Фигура 21 изображает другой тип многослойной порции материала согласно настоящему изобретению.

Фигура 22 изображает многослойное изделие, полученное посредством сжатия порции материала, изображенной на Фигуре 21.

Фигуры с 23а по 23d иллюстрируют способ получения порции материала, изображенной на Фигуре 21.

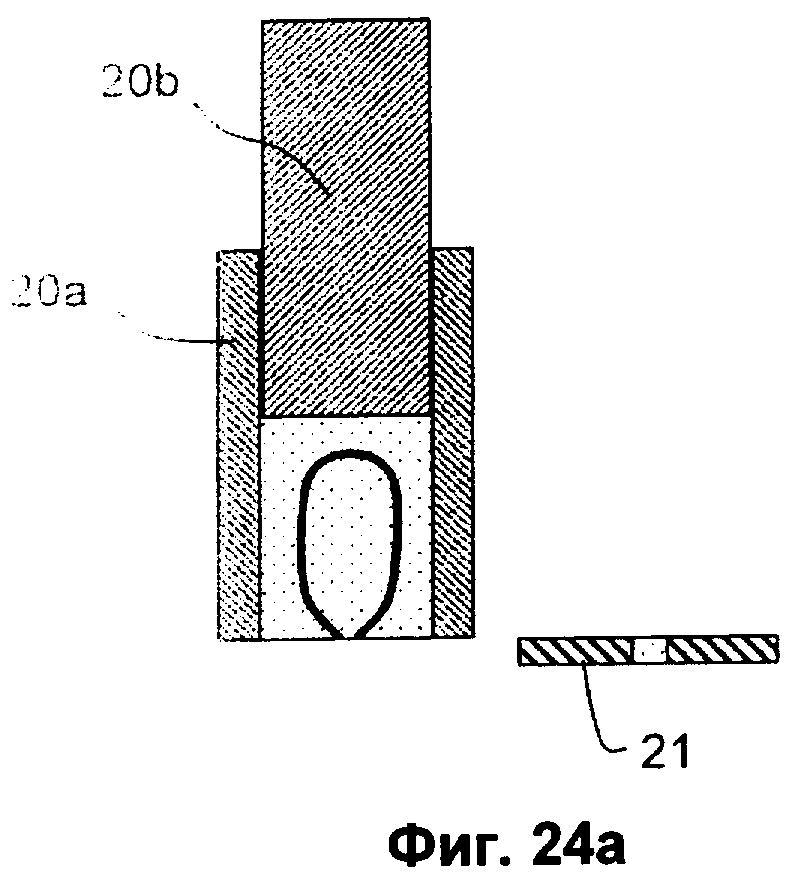

Фигуры с 24а по 24с показывают способ перемещения порции материала в пресс-форму.

Фигуры с 25а по 25с иллюстрируют сжатие порции материала в устройстве для сжатия.

Фигура 26 изображает общую идею устройства, которое может быть использовано для получения многослойных порций материала.

Фигура 27 изображает устройство для получения порций материала, изображенных на Фигуре 21.

СВЕДЕНИЯ, ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Изобретение состоит в получении многослойных порций материала согласно концепции, изображенной на Фигуре 5. Эта порция состоит из первого синтетического полимера, образующего порцию, и, по меньшей мере, из второго полимера, заключенного внутри первого полимера и образующего тонкий слой, расстояние которого R от оси симметрии и толщина Е могут быть разными, в зависимости от положения оси симметрии z. Такой тип порции материала позволяет оптимизировать положение слоя барьерного полимера в сформованном изделии и, одновременно, толщину этого слоя.

Чтобы лучше понять полезные свойства вышеописанной порции материала, необходимо проанализировать течение полимеров во время сжатия этой порции (Фигура 6). Это течение зависит, главным образом, от реологических свойств полимеров во время сжатия и от геометрии изделия. Фигура 6 показывает, что это течение является более быстрым на середине расстояния между стенками, чем у стенок устройства. В непосредственной близости от стенок устройства линейная скорость смещения частиц стремится к нулю, но деформация сдвига высока. Напротив, на середине расстояния между стенками линейная скорость частиц максимальна, а деформация сдвига минимальна. Во время течения слой функционального полимера захватывается потоком и испытывает неравномерную деформацию в зависимости от положения в профиле потока. Таким образом, конечное положение слоя функционального полимера в изделии определяется начальным положением функционального слоя в порции материала и суммой деформаций, испытанных во время течения.

Фигуры с 7а по 7с иллюстрируют сжатие порции материала, которая предложена в патенте JP 2098415, с целью демонстрации ограничений многослойных изделий, полученных таким способом, и лучшего понимания задачи настоящего изобретения. Фигура 7 изображает трехслойную порцию материала, полученную согласно патенту JP 2098415. Эта порция материала содержит первый полимер 4, образующий центральную часть порции, функциональный полимер 3, покрывающий только боковые поверхности первого полимера, и третий полимер 2, покрывающий только боковые поверхности функционального полимера. Эта порция имеет высоту, обозначенную как Н1, наружный радиус R1 и радиальное расстояние до функционального слоя R. Сжатие этой порции материала приводит к промежуточному этапу, проиллюстрированному Фигурой 7b. Фигура 7b изображает деформацию функционального слоя в частично сжатой порции материала. Важно отметить, что этот слой деформируется по направлению к периферии изделия, то есть в направлении потоков, что означает, что центральная часть изделия не может быть перекрыта функциональным слоем. Также интересно отметить, что на промежуточном этапе функциональный слой еще расположен далеко от передней стороны материала; это свидетельствует о том, что изделие, полученное на промежуточном этапе, еще не обладает барьерными свойствами на периферии. Фигура 7с иллюстрирует изделие, полученное после сжатия порции материала. Функциональный слой 3 распространился до конца изделия и остался инкапсулированным на периферии изделия. Как видно из Фигуры 7с, функциональный слой не заходит в центральную часть изделия. Изделие, полученное таким способом, обладает недостатком, состоящим в отсутствие барьерных свойств в его центральной части.

Такие изделия, как изделие, изображенное на Фигуре 7с, были изготовлены из порций материала, проиллюстрированных Фигурой 7а. Результаты экспериментов приведены на Фигуре 8. Поверхность изделия обозначена как Sp; центральная поверхность изделия, не перекрытая функциональным слоем, обозначена как S; толщина изделия обозначена как Е; толщина порции материала обозначена как Н1. Отношение Н1/Е определяет степень сжатия. Фигура 8 показывает, как изменяется доля поверхности, не перекрытой функциональным слоем (S/Sp), в зависимости от степени сжатия Н/Н1. Отношение S/Sp больше 10 даже при степени сжатия, равной 20. Этот результат свидетельствует о том, что функциональный слой перекрывает, в самом лучшем случае, 90% поверхности изделия. Измерение барьерных свойств изделия, 90% поверхности которого перекрыто функциональным материалом, показывает, что это изделие является, по меньшей мере, в 10 раз более проницаемым для газов, чем такое же изделие, полученное согласно настоящему изобретению, у которого 100% площади поверхности перекрыто функциональным слоем. Эти результаты были получены при использовании функционального полимера, в 100 раз менее проницаемого, чем основной полимер.

Фигура 9 демонстрирует первый пример многослойной порции материала согласно настоящему изобретению. Эта порция материала состоит из первого слоя полимера 4, инкапсулированного в слое функционального полимера 3, причем указанный слой функционального полимера 3 также инкапсулирован в слое полимера 2, образующего наружную поверхность 5 порции материала 1. Концы 7 и 7' функционального слоя сходятся в одну точку, так что слой 4 полностью окружен функциональным слоем 3. Положение функционального слоя в порции материала обеспечивает после сжатия перекрытие 100% поверхности изделия, то есть как периферии, так и центра. Это приводит к положению функционального слоя в порции материала в соответствии с профилем, который проиллюстрирован на Фигуре 9 и образует замкнутый карман на двух концах 7 и 7' и выпуклость 10, расположенную примерно на половине высоты порции. Радиальное положение выпуклости не является произвольным, оно определяется геометрией изделия и геометрией порции материала. Точное радиальное положение выпуклости 10 обеспечивает распространение слоя до периферии изделия и гарантирует, что функциональный слой останется инкапсулированным внутри изделия. Опыты показали, что радиальное положение выпуклости функционального слоя в порции материала является функцией степени сжатия, геометрии изделия и реологии полимеров.

Пример многослойного изделия, полученного посредством сжатия такой порции материала, иллюстрирует Фигура 10. Это изделие обладает особенностью, которая состоит в том, что оно содержит двойной слой функционального полимера, перекрывающий всю поверхность изделия. Это изделие получено посредством сжатия многослойной порции материала в простом устройстве для сжатия, которое не требует модификации относительно устройства для сжатия, которое может быть использовано для получения такого же изделия из однослойной порции материала. Детальное исследование многослойного изделия на уровне оси симметрии, которое иллюстрирует Фигура 10, показывает, что концы 7 и 7' функционального слоя образуют пик, перпендикулярный поверхности слоя.

Фигура 11 показывает, что изобретение не ограничивается трехслойной порцией материала, которая проиллюстрирована Фигурой 9. Порция, состоящая из 5 слоев, которая изображена на Фигуре 11, особенно полезна, так как введение адгезивных слоев 3b и 3с с обеих сторон барьерного слоя 3а обеспечивает возможность соединения полимеров различной природы с гарантией хорошего сцепления между различными слоями, что устраняет вероятные проблемы с отслоением или декогезией в многослойных изделиях. Адгезивные и барьерные слои параллельны, а количество материала в них невелико. Совокупность адгезивных слоев 3b и 3с и барьерного слоя 3а, образующая функциональный слой 3, обычно содержит количество полимера, которое составляет менее 15% от общего объема полимера, образующего порцию материала, а предпочтительно количество, которое составляет менее 10%.

Фигуры 12а и 12b показывают, что изобретение не ограничивается цилиндрическими порциями материала, которые проиллюстрированы на Фигуре 9; эти порции материала могут быть кольцевидными для получения многослойных изделий, имеющих отверстие. Кольцевидные многослойные порции материала, такие как изображенные на Фигурах 12а и 12b, особенно хорошо подходят для получения многослойных изделий, имеющих отверстие, например головок труб.

Порция материала, изображенная на Фигуре 12а, используется в том случае, когда сжатие порции вызывает объединенный поток по направлению к периферии и к центру, тогда как порция 12b используется в том случае, когда сжатие порции приводит только к появлению потока, направленного к периферии.

Фигура 13 изображает головку трубы, полученную посредством компрессионного формования многослойной порции материала, изображенной на Фигуре 12а. В толщине изделия обнаруживается двойной функциональный слой, перекрывающий всю поверхность изделия. Функциональный слой продолжается до периферии изделия и до отверстия, при этом он остается полностью инкапсулированным. Чтобы обеспечить контроль за распространением слоя в обоих направлениях, необходимо подобрать геометрию и положение функционального слоя внутри порции материала.

Можно получить порции материала, сходные с порциями, изображенными на Фигурах 9 и 12. Фигура 14 изображает многослойную порцию материала, содержащую слой полимера 4, покрытый с боков тонким слоем функционального полимера 3, который в свою очередь покрыт слоем полимера 2, образующего наружную поверхность 5 этой порции. Слой функционального полимера 3 обладает осесимметричной геометрией в форме груши, открытой с двух концов; радиус Rmin, определяющий отверстие на концах, меньше или равен 80% от максимального радиуса Rmax, определяющего выпуклость функционального слоя, и предпочтительно Rmin составляет менее 10% от радиуса Rmax. Порция материала, представленная на Фигуре 14, существенно отличается от порции материала, предложенной в патенте JP 2098415 (Фигура 3), которая характеризуется тем, что слой функционального полимера имеет цилиндрическую геометрию. Экструзия порций материала, описанных в патенте JP 2098415, может привести к такой геометрии слоя функционального полимера, которая является не абсолютно цилиндрической, как на Фигуре 3, а немного деформирована. Эта небольшая деформация функционального слоя может быть вызвана естественными причинами, например обобщенным действием снижения напряжений на выходе из экструдера (феномен разбухания) и силой тяжести, которая вызывает уменьшение поперечного сечения порции под действием ее собственного веса. Эти деформации порции материала могут привести к геометрии функционального слоя, характеризующейся тем, что минимальный радиус Rmin превышает 80% от максимального радиуса Rmax. Как было показано ранее, этот тип порции материала не обеспечивает получения многослойных изделий, обладающих хорошими свойствами непроницаемости, из-за того, что в центре изделия поверхность не перекрыта функциональным слоем. Настоящее изобретение дает возможность повысить непроницаемость многослойных изделий за счет значительного увеличения поверхности изделия, перекрытой барьерным слоем. Как будет показано далее, получение многослойных порций материала, таких как изображенная на Фигуре 14, требует специфического устройства и не может быть обеспечено согласно способу, представленному в патенте JP 2098415.

Способ получения многослойных изделий, изложенный ниже, особенно хорошо подходит для получения таких изделий, как пробки, крышки, предварительно отформованные заготовки, а также заплечики труб. Этот способ можно также успешно использовать для получения предварительно отформованных заготовок в форме пластин; эти пластины затем используются для термоформования или выдувного термоформования с получением многослойных изделий.

Порции материала, изображенные на Фигурах 9, 11, 12 и 14, могут быть получены многими способами. Эти различные способы обладают общей чертой, которая состоит в совместной экструзии полимеров с образованием многослойной структуры, причем, по меньшей мере, полимер, образующий центральный слой 4 многослойной структуры, экструдируется с переменной объемной скоростью.

Первый способ получения порций материала проиллюстрирован на Фигуре 15. Этот способ позволяет получить многослойные порции материала, соответствующие типу порции, представленной на Фигуре 14. Этот способ состоит в непрерывной совместной экструзии («соэкструзии») многослойного стержня, такого как изображенный на Фигуре 15. Объемная скорость слоя 2, образующего наружную поверхность порции материала, и объемная скорость функционального слоя являются постоянными. Зато объемная скорость слоя 4, образующего внутренний слой порции материала, периодически изменяется, совершая колебания от максимального до минимального значения. Периодичность колебаний объемной скорости определяет длину волны, соответствующую длине порции, и также определяет частоту отрезания многослойного стержня. Этот способ особенно хорошо подходит для получения многослойных порций с очень высокой производительностью. Способ получения, проиллюстрированный на Фигуре 15, также позволяет получить порции материала, в которых слой 4 полностью инкапсулирован в функциональном полимере 3. Для этого слой 4 должен иметь объемную скорость, периодически изменяющуюся от максимального значения объемной скорости до объемной скорости, равной нулю.

Второй способ получения порций материала проиллюстрирован на Фигуре 16. Этот способ отличается от способа, проиллюстрированного Фигурой 15, тем, что объемные скорости слоев полимеров 2 и 4 периодически изменяются и противоположны по фазе, так что общая объемная скорость остается постоянной или изменяется очень мало. Объемная скорость функционального слоя остается постоянной. Многослойный стержень обрезают на выходе из устройства для совместной экструзии с частотой, определяющейся периодическими колебаниями объемных скоростей слоев 2 и 4. Этот способ может быть полезным для устранения недостатков, связанных со слишком резкими изменениями общей объемной скорости (нестабильность экструзии, «апельсиновая корка»). Колебания объемных скоростей слоев 2 и 4 на выходе из устройства для совместной экструзии обычно являются градуальными, даже если управляющий сигнал стробирован, как показано на Фигуре 15. Этот феномен связан с инертностью полимера в устройстве. Также можно прогрессивно регулировать вариации объемной скорости благодаря использованию соответствующих устройств.

Фигура 17 иллюстрирует многослойный стержень, который может быть получен согласно способу, изображенному на Фигуре 16. Периодическое срезание этого многослойного стержня на выходе из устройства для совместной экструзии позволяет получить многослойные порции материала. Многослойный стержень получают посредством экструзии функционального слоя с постоянной объемной скоростью и экструзии слоев полимеров 2 и 4 с объемными скоростями, периодически изменяющимися в противофазе. Объемная скорость слоя полимера 4 периодически изменяется между максимальным значением объемной скорости и нулевым значением, что приводит к полному инкапсулированию слоя полимера 4 внутри слоя функционального полимера.

Фигура 18 иллюстрирует способ получения многослойных порций материала, идентичных порции материала, изображенной на Фигуре 9. Этот способ состоит в совместной экструзии стержня, содержащего слой полимера 4, функциональный слой 3 и слой полимера 2, образующего наружную поверхность стержня. Объемная скорость слоев полимеров 2 и 4 периодически изменяется, причем в противофазе. Объемная скорость полимера 2, образующего наружный слой стержня, совершает периодические колебания между минимальным и максимальным значениями. Объемная скорость функционального слоя 3 периодически изменяется и имеет нулевое значение в течение промежутка времени t1. Объемная скорость слоя 4 также периодически изменяется и имеет нулевое значение в течение промежутка времени t2. Колебания объемной скорости слоев происходят с частотой, соответствующей частоте производства порций материала. В течение промежутка времени t2 экструдируется только наружный слой 2, в течение промежутка времени (t2-t1) экструдируются только слои 2 и 3.

Другой способ получения многослойных порций материала, которые изображены на Фигуре 14, состоит в прерывистом процессе совместной экструзии, который характеризуется тем, что общая объемная скорость совместно экструдируемых полимеров колеблется между максимальным значением и нулевым значением; количество вещества, дозируемое за один период, соответствует одной порции материала. Этот способ получения проиллюстрирован на Фигуре 19. В течение промежутка времени t1 общая объемная скорость совместной экструзии равна нулю, а в течение промежутка времени t2-t1 экструдируются только слои 2 и 3, что обеспечивает инкапсулирование слоя 4 внутри слоя функционального полимера 3. Способ получения многослойных порций материала согласно Фигуре 19 обеспечивает преимущество, состоящее в возможности измерения объема многослойной порции материала, а также в большей регулярности порций материала.

Изобретение не ограничивается способом получения многослойных порций материала, состоящих из трех слоев. Например, для получения порций материала, состоящих из 5 слоев, таких как порция, изображенная на Фигуре 11, можно использовать способ управления, сходный со способом, проиллюстрированным Фигурой 18.

Точно так же изобретение не ограничивается способами получения цилиндрических порций материала, например могут быть получены кольцевидные порции.

Для получения многослойных порций материала согласно способу, проиллюстрированному Фигурами с 15 по 18, можно использовать много устройств; эти способы состоят в совместной экструзии многослойного стержня или многослойной трубки и в периодическом изменении объемной скорости одного или нескольких слоев; периодически многослойный стержень или многослойную трубку отрезают с получением порций материала. Устройство содержит, по меньшей мере, головку для совместной экструзии, соединенную с несколькими экструдерами, предназначенными для подачи расплавленных полимеров в головку для совместной экструзии, и средства для периодического изменения объемной скорости одного или нескольких слоев.

Фигура 20 иллюстрирует пример устройства для получения многослойных порций материала. Это устройство содержит каналы 11, 12 и 13 для подачи соответственно полимеров 2, 3 и 4; при этом полимер 3 образует функциональный слой, а полимеры 2 и 4 образуют соответственно наружный и внутренний слои порции. Каналы 11, 12 и 13 соединены с экструдерами с использованием общеизвестных подходящих средств. Устройство также содержит распределитель 14, обеспечивающий удобное распределение каждого слоя по окружности. Может быть использовано несколько типов распределителей, например спиральные распределители или распределители с кардиоидной или прямоугольной геометрией. Устройство содержит наконечник 15, который обеспечивает возможность изменения геометрии стержня или экструдируемой трубки за счет изменения геометрии наконечника. Устройство предпочтительно должно иметь общее место соединения 16 слоев полимеров 2, 3 и 4. Это общее место соединения 16 обеспечивает возможность легкого изменения положения функционального слоя 3 посредством изменения соответствующих объемных скоростей слоев 2 и 4. Устройство характеризуется средствами 17 и 18, при помощи которых можно периодически изменять объемные скорости слоев полимеров 2 и 4. Чередующееся движение поршней 17 и 18 обеспечивает быстрое и периодическое изменение объемных скоростей слоев 2 и 4. Нисходящее движение поршня приводит к увеличению давления и, соответственно, к увеличению объемной скорости слоя. Напротив, подъем поршня приводит к снижению давления и снижает объемную скорость слоя. Для большей эффективности поршень можно соединить с одним или двумя отсечными клапанами, первый из которых расположен выше поршня, а второй - ниже поршня. Поршень можно приводить в движение механически или при помощи силового цилиндра. Изобретение не ограничивается описанным устройством. Поршни и отсечные клапаны можно также соединить с функциональным слоем 3. Устройство, сходное с изображенным на Фигуре 20, можно использовать для получения 5-слойной порции материала.

Фигура 21 иллюстрирует другую многослойную порцию материала, особенно хорошо подходящую для получения многослойных изделий посредством компрессионного формования. Эта порция материала состоит из первого слоя полимера 4, образующего внутреннюю часть порции, тонкого слоя функционального полимера, инкапсулирующего слой полимера 4, и слоя полимера 2, образующего наружный слой порции материала и инкапсулирующего слой функционального полимера 3. Функциональный слой 3 имеет трехмерную осесимметричную геометрию в форме груши и имеет конец 7, расположенный вблизи оси симметрии и образующий небольшое, слегка коническое отверстие. Слой 3 пересекает ось симметрии в точке, расположенной напротив указанного конца 7.

Эти многослойные порции материала особенно хорошо подходят для получения многослойных изделий посредством компрессионного формования указанной порции в пресс-форме. На Фигуре 22 изображено многослойное изделие, полученное из порции материала, изображенной на Фигуре 21. Это изделие содержит двойной функциональный слой 3а и 3b, заключенный в стенке изделия; указанный функциональный слой имеет разрыв в области оси симметрии изделия. Этот разрыв образует отверстие малого диаметра в функциональном слое 3b изделия. Это отверстие соответствует концу 7 функционального слоя 3. Диаметр указанного отверстия в функциональном слое 3b меньше 10 мм и обычно он меньше 3 мм. Многослойное изделие 22, полученное из порции материала, изображенной на Фигуре 21, содержит первый слой 3а, полностью изолированный от поверхности изделия, а также второй слой 3b, который имеет отверстие и может, в случае необходимости, находиться на поверхности изделия. Из соображений гигиены и рабочих характеристик многослойного изделия 22 предпочтительно, чтобы слой 3b не был расположен на той стороне поверхности изделия, которая контактирует с упакованным продуктом.

Изобретение не ограничивается порцией материала, состоящей из 3 слоев, как на Фигуре 21. Может оказаться полезным иметь большее количество слоев, особенно для того, чтобы увеличить сцепление между слоями. В этой связи функциональный слой 3, изображенный на Фигуре 21, можно рассматривать как совокупность нескольких тонких параллельных слоев. Например, функциональный слой может сам состоять из 3 слоев, если слой барьерного полимера расположен между двумя слоями адгезивного полимера.

Способ получения многослойных порций материала, изображенный на Фигуре 21, иллюстрируют Фигуры с 23а по 23d. Этот способ заключается в формовании многослойных порций материала и характеризуется тем, что полимеры последовательно подают в переменную полость транспортировочной формы 19; объем полости изменяется в зависимости от количества полимера, поданного в эту полость. Затем эти порции в расплавленном состоянии перемещают в пресс-форму для получения многослойного изделия. На Фигуре 23а изображена транспортировочная форма 19 до заполнения ее полимерами. Корпус 20а, поршень 20b и крышка 21 образуют транспортировочную форму 19 и ограничивают полость, имеющую разрыв, образованный отверстием 22. Перед подачей полимеров объем полости уменьшают. Способ включает первоначальную подачу полимера 2, образующего наружный слой порции. Фигура 23b изображает полимер 2, поданный через отверстие 22, что вызывает смещение поршня 20 и, соответственно, увеличение объема транспортировочной формы 19, пропорциональное объему поданного полимера. Далее способ включает последующую подачу функционального полимера 3 в транспортировочную форму 19. Фигура 3с изображает подачу полимера 3 и его распространение внутри полимера 2, уже находящегося в форме. Наконец, способ включает последующую подачу полимера 4, образующего внутренний слой порции материала. Фигура 3d иллюстрирует подачу полимера 4 и его распространение внутри функционального слоя 3 одновременно со смещением поршня 20.

Затем многослойную порцию в расплавленном состоянии переносят из транспортировочной формы в пресс-форму. Способ переноса кратко проиллюстрирован на Фигурах с 24а по 24с. Первый этап этого способа, проиллюстрированный Фигурой 24а, состоит в отделении или открытии крышки 21, поверхность которой контактирует в нижней поверхностью многослойной порции материала. Затем порцию материала выталкивают из транспортировочной формы 19 при помощи поршня 20b, как показано на Фигуре 24b. Фигура 24с изображает многослойную порцию материала, размещенную в полости пресс-формы 23.

Многослойная порция материала должна находиться в расплавленном состоянии во время ее переноса в пресс-форму 23 для обеспечения компрессионного сжатия и предотвращения физических дефектов. Для этого очень большое значение имеет контроль температуры транспортировочной формы 19 и времени пребывания порции материала в транспортировочной форме. Температуру деталей, образующих транспортировочную форму 19, следует отрегулировать так, чтобы одновременно обеспечить извлечение порции материала из формы и образование на поверхности порции материала пленки, достаточно тонкой для того, чтобы ее можно было повторно расплавить перед формованием. Температура транспортировочной формы должна быть как можно более высокой и как можно более близкой к температуре расплавленного полимера, а время пребывания в транспортировочной форме должно быть как можно более коротким.

Выталкивание многослойной порции материала в пресс-форму можно осуществить с использованием способа, отличающегося от способа, изображенного на Фигуре 24. Например, боковое отверстие в корпусе 20а, расположенное перпендикулярно оси симметрии, обеспечивает более легкое извлечение порции материала.

Фигуры с 25а по 25с иллюстрируют сжатие многослойной порции материала. Фигура 25а показывает положение порции материала в полости формы 23. Фигура 25b показывает опускание пуансона 24, который сжимает порцию материала и формирует многослойное изделие. Фигура 25с изображает полученное многослойное изделие.

Устройство для получения многослойных изделий из формованной порции материала схематически изображено на Фигуре 26. Это устройство состоит из первой карусели 25, содержащей формы, средства для сжатия порций материала и средства для выталкивания сформованных изделий. Это устройство также содержит вторую карусель, содержащую транспортировочные формы 19, средства для последовательной подачи полимеров в транспортировочные формы, средства для увеличения объема полостей транспортировочных форм при подаче полимеров в формы, а также средства для переноса порций материала в пресс-формы. Перенос порций материала осуществляется в точке пересечения 27 траекторий движения транспортировочных форм и пресс-форм. Устройство также содержит средства для приведения каруселей в движение и средства для регулирования и контроля параметров.

Описание карусели для переноса порций материала 26 проиллюстрировано Фигурой 27. Эта вращающаяся карусель несет на себе транспортировочные формы 19. Во время вращения карусели 26 формы 19 последовательно проходят над первым каналом для подачи материала 28, вторым каналом для подачи материала 29 и третьим каналом для подачи материала 30. Каналы для подачи материала 28, 29 и 30 зафиксированы и соединены с экструдерами. Когда транспортировочная форма 19 устанавливается напротив канала, полимер, подаваемый в канал под давлением, заполняет полость формы. Фигура 27 показывает, что форма, последовательно проходящая над каналами 28, 29 и 30, последовательно заполняется полимерами, подаваемыми в соответствующие каналы. Таким образом, при подаче полимеров 2, 3 и 4 соответственно в каналы 28, 29 и 30 можно получить порцию материала, идентичную порции, изображенной на Фигуре 21. Соответствующие количества полимеров, подаваемых в полость транспортной формы 19, можно отрегулировать за счет соответствующих длин L1, L2 и L3 каналов 28, 29 и 30 и давлений, под которыми подаются все полимеры.

Изделия, полученные согласно настоящему изобретению, обладают особенно полезными барьерными свойствами. Это частично можно объяснить тем, что большая часть изделий, полученных согласно настоящему изобретению, содержит функциональный слой, перекрывающий достаточную часть поверхности изделия, и более конкретно поверхность, расположенную вблизи оси симметрии изделия.

Полимеры, использованные в рамках настоящего изобретения, соответствуют термопластичным полимерам, используемым в настоящее время, и более конкретно полимерам, используемым в упаковочной промышленности. Среди барьерных полимеров, которые могут быть использованы для формирования функционального слоя 3, можно назвать сополимеры этиленвинилового спирта (EVOH), полиамиды, такие как Nylon-MXD6, сополимеры акрилонитрила и метилакрилата (BAREX), фторированные полимеры, такие как поливинилиденфторид (PVDF). Также можно назвать несколько полимеров, которые можно использовать для слоев 2 и 4 порции материала: полиэтилен (РЕ), полипропилен (РР), полистирол (PS), полиамид (РА), полиэфир (полиэтилентерефталат, PET). Эти перечни не являются исчерпывающими. При выборе полимеров важно выбирать продукты, имеющие близкие коэффициенты вязкости. В целом, предпочтительно использовать полимеры, которые при рабочей температуре имеют отношение коэффициентов вязкостей меньше 10, а предпочтительно отношение вязкостей меньше 3.

Изобретение также относится к многослойным порциям материала, содержащим несколько функциональных слоев; функциональные слои по отдельности заключены в полимер, составляющий, по меньшей мере, 80% объема порции. Согласно настоящему изобретению, по меньшей мере, один функциональный слой расположен на переменном расстоянии от оси симметрии. Использование порции, содержащей несколько функциональных слоев, может быть выгодным при очень высоких скоростях производства. Действительно, при очень высоких скоростях трудно получить значительные изменения объемной скорости. Второй функциональный слой может иметь трубчатую геометрию с центром, находящимся на оси симметрии порции; радиальное положение этого слоя в порции материала является таким, что сжатие слоя приводит к получению многослойного изделия, содержащего два независимых функциональных слоя, которые частично перекрываются и придают изделию свойства, сходные со свойствами непрерывного слоя. Второй функциональный слой также может располагаться на переменном расстоянии от оси симметрии. Особенно интересная порция материала содержит два параллельных функциональных слоя.

Изобретение представляет особый интерес для получения таких многослойных изделий, как предварительно сформованные заготовки или пробки.

В приведенных в данном описании примерах порции материала и изделия имеют простую геометрию, но очевидно, что изобретение относится к любой геометрии порции материала и изделия.

Изделия, полученные согласно настоящему изобретению, содержат функциональный слой 3, образующий, по меньшей мере, одну складку на периферии изделия. Могут быть также получены изделия, содержащие вторую складку вблизи оси симметрии изделия. Можно получить в изделии расположение функционального слоя в форме зигзага.

Изобретение было описано на примере одного функционального слоя 3, распределенного в порции материала. Также могут быть использованы порции материала, содержащие несколько функциональных слоев 3, причем все функциональные слои имеют центры, расположенные на оси симметрии порции материала. Полученные многослойные изделия характеризуются тем, что функциональные слои, по меньшей мере, частично перекрываются и распределены во всем изделии.

Можно использовать другие геометрии порций материала. Установлено, что порции, часть поверхности которых вогнута, являются особенно полезными. Такие геометрии порций способствуют хорошему распределению барьерного слоя в многослойном изделии.

Изготовление упаковок или компонентов упаковок для пищевой промышленности требует повышенных гигиенических характеристик. Также часто желательно, чтобы функциональный слой 3 не вступал в прямой контакт с упакованным продуктом. Может быть полезным полностью погрузить функциональный слой 3 внутрь порции, чтобы функциональный слой был полностью заключен внутри изделия.

Альтернативно возможно, чтобы один конец барьерного слоя не был заключен внутри изделия.

Реферат

Изобретение относится к способу изготовления многослойных изделий посредством компрессионного формования многослойной порции материала. Многослойная порция материала, обладающая осью симметрии, состоит из первого синтетического полимера и тонкого функционального слоя, заключенного внутри первого полимера. Функциональный слой составляет менее 20% от объема порции материала. Многослойная порция материала характеризуется тем, что функциональный слой образует оболочку тела вращения вокруг оси симметрии. Расстояние от функционального слоя до оси симметрии является переменным. Изобретение также относится с способу изготовления осесимметричной многослойной порции материала. Изобретение позволяет отрегулировать толщину функционального слоя, обеспечивает возможность размещения слоя адгезива, повысить сцепление между слоями и прочность изделия, снизить стоимость изделия. 4 н. и 5 з.п. ф-лы, 37 ил.

Формула

Документы, цитированные в отчёте о поиске

Формуемый из расплава поли (тетрафторэтилен)

Комментарии