Составная двухслойная преформа, способ и устройство для ее изготовления, способ изготовления упаковки "bag-in-container" методом выдувного формования и упаковка "bag-in-container", производимая этим способом - RU2470778C2

Код документа: RU2470778C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится, преимущественно, к новым разработкам разливных упаковок «bag-in-containers» и, в частности, к составным двухслойным преформам, наиболее походящим для изготовления составной упаковки «bag-in-containers» способом выдувного формования. Оно также относится к способу производства упомянутых преформ и к упаковке «bag-in-containers».

Предпосылки создания изобретения

Упаковка «bag-in-containers» также называется «bag-in-bottles» (мех-в-бутылке) или «bag-in-boxes» (мешок в коробке) в зависимости от формы внешней оболочки, при этом все используемые здесь термины охватываются значением термина «bag-in-container»; эта упаковка является разновидностью упаковки для розлива жидкостей и состоит из внешнего контейнера, сообщающегося с атмосферой, горловины и сжимаемого внутреннего пакета, соединенного с упомянутым контейнером, сообщающимся с атмосферой в районе указанной горловины. Система должна содержать, по меньшей мере, один вентиляционный канал, сообщающий с атмосферой область между внутренним пакетом и внешним контейнером для управления давлением в данной области при сдавливании внутреннего пакета и розлива за счет этого содержащейся в нем жидкости.

Традиционно, упаковка «bag-in-containers», до этого и в настоящее время, выпускается путем отдельного изготовления внутреннего пакета со специальной закрывающейся горловиной в сборе и жесткого контейнера (обычно в форме бутыли). Пакет вставляется в окончательно сформированное отверстие бутыли и крепится на горлышке при помощи укупорочного устройства, имеющего с одной стороны отверстие вовнутрь пакета и вентиляционные каналы, обеспечивающие сообщение области, расположенной между пакетом и бутылью, с атмосферой; примеры подобных конструкций можно найти, в частности, в US 3484011, US 3450254, US 4330066 и US 4892230. Преимуществом данного вида упаковки «bag-in-containers» является то, что она многоразовая, однако ее производство трудоемко и она очень дорогостояща.

Недавние разработки были направлены на производство «составных bag-in-containers способом выдувного формования», позволивших исключить трудоемкий этап сбора пакета в контейнере, используя способ выдувания полимерной многослойной преформы в контейнере с внешним и внутренним слоями таким образом, что адгезия между внешним и внутренним слоями производимого подобным образом контейнера была достаточно слабой для быстрого расслоения после подачи газа в место соединения. «Внутренний слой» и «внешний слой» могут состоять из одного или нескольких слоев, однако, в любом случае, они могут быстро быть идентифицированы, по крайней мере, после расслоения. В упомянутой технологии существует множество проблем, поэтому было предложено много альтернативных решений.

Многослойная преформа может быть экструдирована или изготовлена способом литья под давлением (см. US 6238201, JP 10128833, JP 11010719, JP 9208688, US 6649121).

Первый способ используется, когда требуется высокая производительность, а второй - когда необходимо обеспечить определенную толщину стенок, как правило, в емкостях для розлива напитков.

Преформы для производства способом выдувного формования составной упаковки «bag-in-containers» существенно отличаются от преформ для производства способом выдувного формования многослойных контейнеров, при котором не предусматривается расслоение слоев контейнера по толщине. Упаковка «bag-in-container» состоит из жесткой оболочки, содержащей гибкий сжимаемый пакет. Таким образом, внешний слой контейнера существенно толще, чем внутренний пакет. Точно такое же соотношение прослеживается и в преформе; внутренний слой существенно тоньше внешнего слоя. Помимо этого, в отдельных случаях, преформа может иметь вентиляционные каналы, чего никогда не встречается в преформах при производстве многослойных контейнеров (см. EP 1356915).

Образование вентиляционных каналов, обеспечивающих сообщение с атмосферой области или места соединения между пакетом и бутылью, остается наиболее критичным этапом при производстве составной упаковки «bag-in-containers» способом выдувного формования; было предложено несколько решений, описанных, например, в US 5301838, US 5407629, JP 5213373, JP 8001761, EP 1356915, US 6649121, JP 10180853. Еще одной проблемой при производстве составной упаковки «bag-in-containers» способом выдувного формования является подбор материалов для внутреннего и внешних слоев, которые должны выбираться с учетом строгих требований по совместимости во время обработки, с одной стороны, а с другой стороны, несовместимости с точки зрения адгезии. Иногда совместить эти критерии достаточно сложно.

Преформа обычно представляет собой сборную конструкцию из двух разных преформ, изготовленных независимо друг от друга, впоследствии собранных таким образом, что внутренняя преформа расположена внутри внешней преформы, как это показано в JP 10180853. Подобное решение обеспечивает больше возможностей при проектировании горлышка и вентиляционных каналов, а также при выборе материалов для внутреннего и внешнего слоев: совместимость с точки зрения обработки материалов внутреннего и внешнего слоев касается лишь операции выдувного формования. Между тем, оно затратно, поскольку требует две отдельные производственные линии и сборочную линию.

Замена сборной преформы, рассмотренной выше, на составную преформу, получаемую способом литья под давлением одного слоя поверх другого, безусловно, представляет ряд потенциальных преимуществ в плане себестоимости производства. Между тем, при этом возникают проблемы иного свойства, требующие их решения. В частности, выбор материалов для внутреннего и внешнего слоев становится более затруднительным, поскольку они должны быть совместимы с точки зрения технологического способа как при литье под давлением, так и при выдувном формовании. В документе US 5301838 описывается сложная пятислойная составная преформа, полученная методом литья под давлением, состоящая из трех слоев PET, проложенных двумя тонкими слоями материала из группы EVOH, PP, PE, PA6. Данное решение, однако, является весьма сложным и требует, чтобы материалы, из которых изготавливаются тонкие слои, имели «несущественное или полное отсутствие первичного химического сродства (т.е. тенденции к образованию химических связей или адгезии) с прилегающими слоями (PET))», что неоправданно ограничивает выбор используемых материалов.

Согласно EP 1356915 и US 6649121 для внутренних и внешних слоев преформы предлагается выбирать материалы таким образом, чтобы температура плавления внешнего слоя была выше, чем у внутреннего слоя, Тпл, внеш>Тпл, внутр, дабы избежать образования прочного соединения между слоями при литье под давлением внутреннего слоя поверх внешнего слоя, отлитого первым в полость пресс-формы. В качестве примера, авторы предлагают использовать для внешнего слоя PET и EVOH, а для внутреннего слоя полиэтилен.

Из вышесказанного следует, что существующий уровень техники позволяет находить новые решения для производства составных преформ из материалов, совместимых с точки зрения обработки, как при литье под давлением, так и при выдувном формовании и получения упаковки «bag-in-containers» с хорошими свойствами расслоения.

Существо изобретения

Настоящее изобретение описано в прилагаемых независимых пунктах. Предпочтительные варианты исполнения описаны в зависимых пунктах. В частности, настоящее изобретение относится к составной двухслойной преформе и упаковке «bag-in-container», изготовленной способом выдувного формования преформы, состоящей из внутреннего и внешнего слоев, в результате выдувного формования из преформы получается двухслойный контейнер, а образованный таким образом внутренний слой данного контейнера отделяется от образованного таким образом внешнего слоя после подачи газа в место сопряжения двух слоев. Температура плавления внутреннего слоя выше либо равна температуре плавления внешнего слоя.

Предпочтительно, чтобы преформа имела, по меньшей мере, один вентиляционный канал в месте сопряжения, расположенный параллельно месту соединения между внутренним и внешним слоями, и выход в атмосферу в месте у горловины, направленном соосно горловине преформы.

Описанный выше способ производства преформы включает следующие последовательные этапы:

- литье под давлением внутреннего слоя на литейном стержне;

- литье под давлением внешнего слоя поверх внутреннего слоя;

- снятие полученной таким образом преформы с литейного стержня; при этом

температура плавления внутреннего слоя выше или равна температуре плавления внешнего слоя.

Описанный выше способ преимущественно используется для изготовления упоминаемых преформ, по меньшей мере, с одним вентиляционным каналом в месте сопряжения с использованием инструмента типа оболочкового литейного стержня, отличающегося тем, что в его основании находится литейный стержень, по меньшей мере, с одним штифтом преимущественно клинообразной формы, позволяющим создавать вентиляционный канал между первым и вторым слоями упомянутой преформы.

Далее изобретение направлено на устройство для изготовления преформ, как это описано выше, включающее в себя:

- опорные средства с не менее чем двумя одинаковыми литейными стержнями (охватываемыми) преимущественно описанного выше типа;

- по меньшей мере, первую и вторую изложницы (охватывающие), каждая из которых соединена с экструдером таким образом, что первая изложница имеет размеры для получения, совместно с литейным стержнем, внутреннего слоя, а вторая изложница - для получения внешнего слоя поверх внутреннего слоя;

- по желанию, не менее чем одну экстракционную установку;

- и приспособление для перемещения опорных средств таким образом, чтобы каждый литейный стержень мог последовательно располагаться напротив первой изложницы, второй изложницы и, по желанию, экстракционной установки.

Краткое описание чертежей

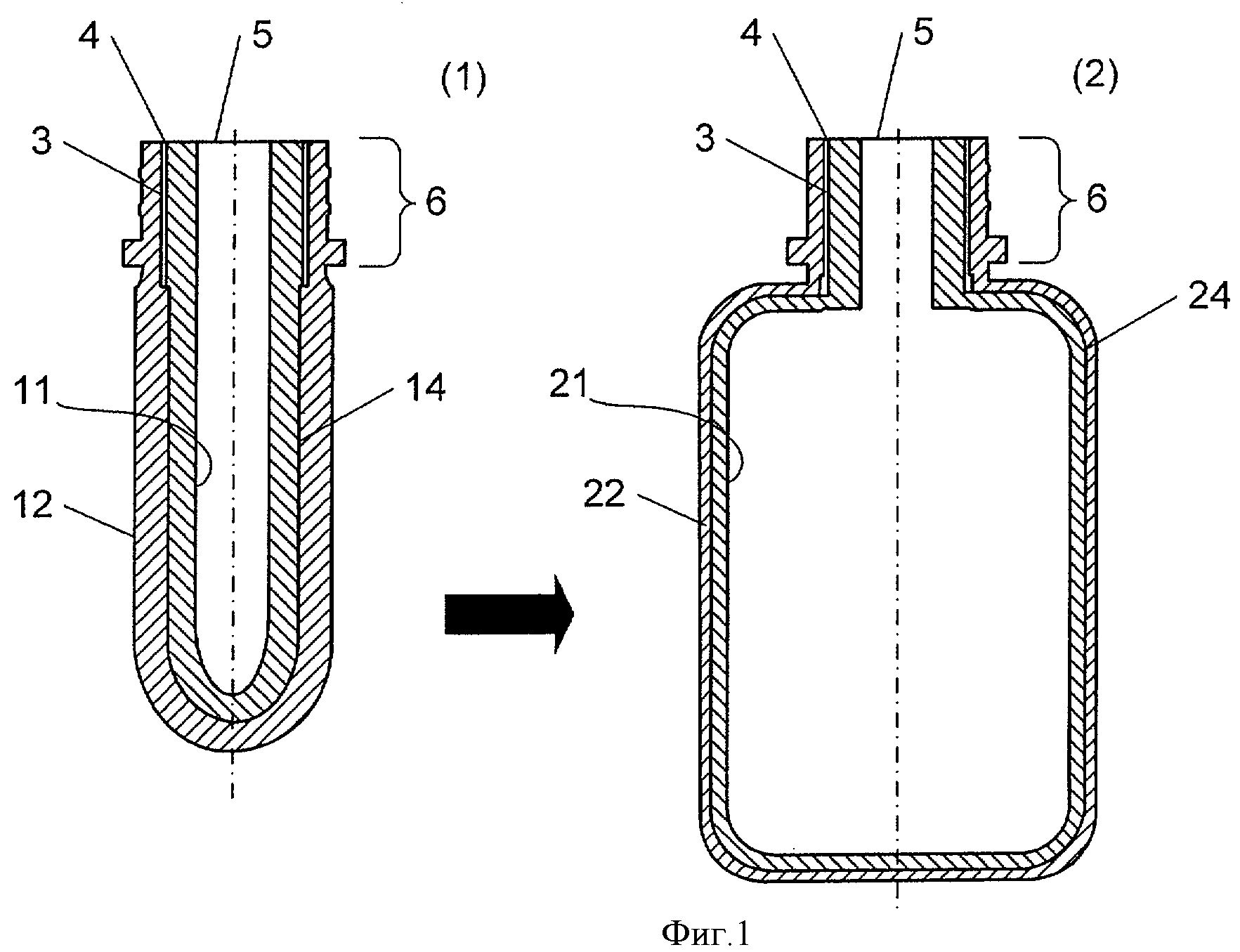

Фиг.1 - схематичное изображение в поперечном разрезе преформы и упаковки «bag-in-container» после выдувного формования.

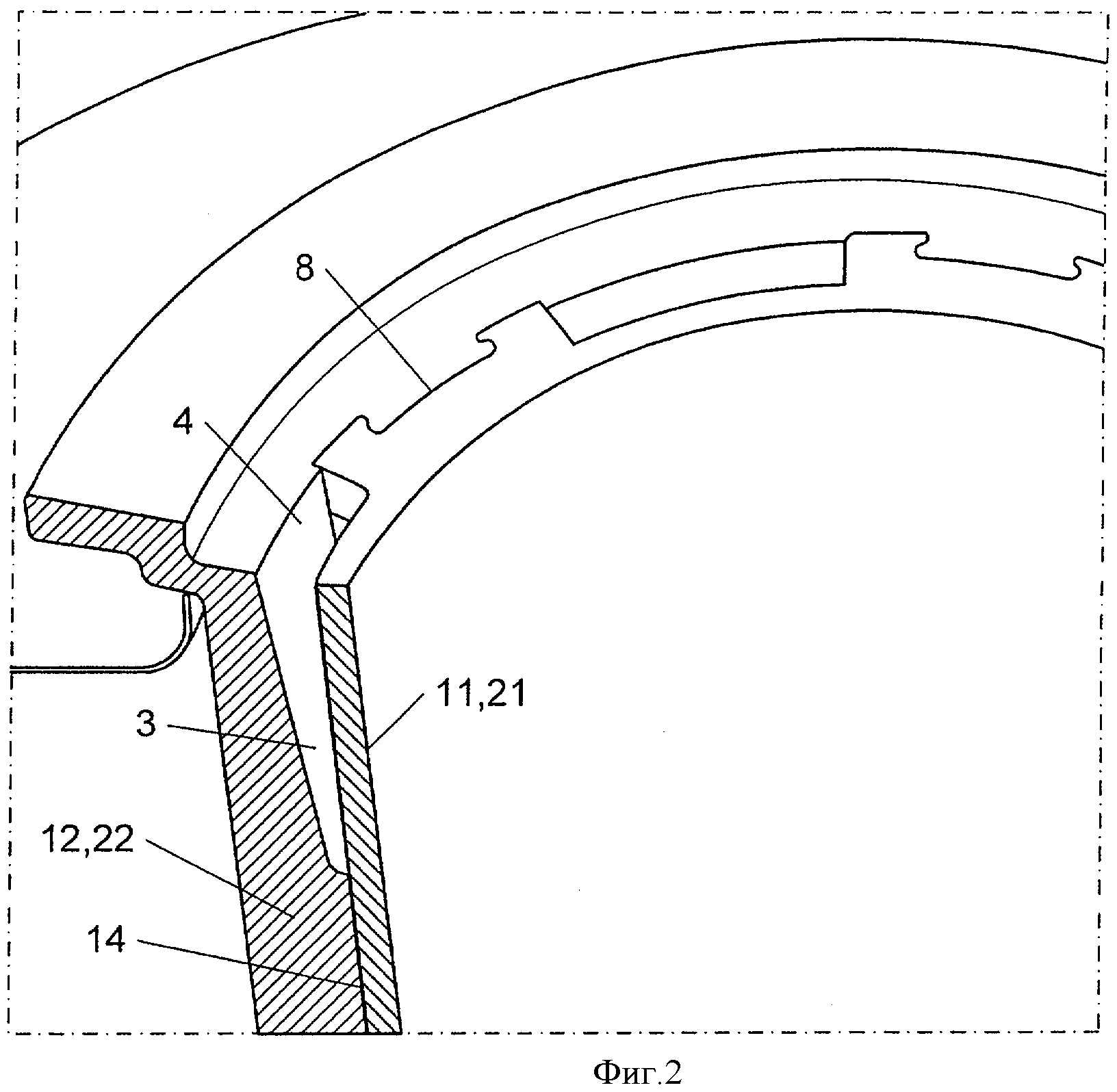

Фиг.2 - разрез в перспективе горловины и горлышка преформы или упаковки «bag-in-container» в соответствии с предпочтительными вариантами реализации настоящего изобретения.

Подробное описание изобретения

На фиг.1A и 1B показана составная упаковка «bag-in-container» 2, полученная методом выдувного формования и преформы 1 и 1' для ее производства.

Преформа 1 состоит из внутреннего слоя 11 и внешнего слоя 12, соединенных, по меньшей мере, на уровне горлышка 6 при помощи сопряжения (показано справа). Область между внутренним и внешними слоями 11 и 12 может либо представлять собой сопряжение 14, где оба слоя фактически соприкасаются друг с другом, либо имеют зазор 14', сообщающийся с, по меньшей мере, одним вентиляционным каналом 3, открытым в атмосферу.

Ранее уже было описано много форм вентиляционных каналов, поэтому не столь важно, какая именно форма будет выбрана. Между тем, предпочтительно, чтобы вентиляционный канал располагался рядом и был направлен соосно упоминаемой горловине 5 преформы, как это показано на фиг.1. Более предпочтительно также, чтобы вентиляционные каналы имели клинообразную форму, широкое основание которых находилось бы на уровне отверстия 4 и сужалось по мере углубления в сосуд до тех пор, пока оба слоя не пересекутся и не образуют сопряжение 14, по крайней мере, на уровне горлышка, как показано на фиг.2. Подобная форма позволяет более эффективно и повторно производить отслоение внутреннего пакета после использования упаковки «bag-in-container». Контейнер может иметь один или несколько вентиляционных каналов, равномерно расположенных вокруг краев горловины упаковки «bag-in-container». Предпочтительно использование нескольких вентиляционных каналов, поскольку это позволяет сделать более равномерным разъединение сопряжения между внутренними и внешним слоями 21 и 22 упаковки «bag-in-container» 2 после подачи сжатого газа через упомянутые вентиляционные каналы. Предпочтительно, чтобы преформа имела два оппозитных вентиляционных канала, диаметрально расположенных у краев горловины сосуда. Более предпочтительно, три и наиболее предпочтительно не менее четырех равномерно расположенных вентиляционных каналов у краев горловины.

Преформа, описываемая в настоящем изобретении, представляет собой составную преформу, полученную методом литья под давлением одного слоя поверх другого. Данное решение дает ряд преимуществ по сравнению со сборными преформами, в частности отпадает необходимость в этапе сборки, для изготовления составных преформ достаточно одного производственного комплекса, тогда как для изготовления сборных преформ требуется, по меньшей мере, два.

Для производства слоев преформ и упаковки «bag-in-containers» в настоящем изобретении преимущественно использовать полиэстеры, например PET, PEN, PTT, PTN, полиамиды типа PA6, PA66, PA11, PA12, полиолефины типа РЕ, РР, EVOH, биоразлагаемые полимеры типа полигликоль ацетат (PGAc), полимолочную кислоту (PLA), а также сополимеры и смеси из них. Требование к материалам, из которых изготавливаются внутренний и внешний слои, в соответствии с настоящим изобретением, заключается в том, что температура плавления внешнего слоя должна быть ниже или равна температуре плавления внутреннего слоя, Тпл, внеш≤Тпл, внутр. Данное условие полностью противоположно требованиям, указанным в EP 1356915 и US 6649121. Подобный отход от рекомендаций в упомянутом уровне техники стал возможен благодаря открытию, сделанному авторами настоящего изобретения, заключающемуся в том, что составная преформа может успешно изготавливаться посредством следующих последовательных этапов:

- литье под давлением внутреннего слоя вначале на литейном стержне;

- затем литье под давлением внешнего слоя поверх внутреннего слоя; и

- снятие полученной таким образом преформы с литейного стержня.

Данный подход более предпочтителен, чем предлагаемый в EP 1356915 и US 6649121 в силу следующих причин. Как упоминалось в обзоре предыдущего уровня техники, упаковка «bag-in-container» должна иметь, по меньшей мере, один вентиляционный канал в месте сопряжения, обеспечивающего сообщение с атмосферой сопряжения между внутренним и внешними слоями с атмосферой. В области контейнеров для розлива напитков используемая до настоящего времени сборная (т.е. не составная методом выдувного формования) упаковка «bag-in-containers» традиционно и из практических соображений оснащалась вентиляционными каналами, расположенными рядом с и ориентированными соосно горловине упаковки «bag-in-container». Поэтому для постепенного замещения традиционной сборной упаковки «bag-in-container» на составную, изготовленную способом выдувного формования, а также для того, чтобы позволить потребителям продолжать использовать то же оборудование, на которое устанавливается упаковка «bag-in-container», предпочтительно сохранить то же расположение вентиляционных каналов. Настоящий способ позволяет использовать в составных преформах вентиляционные каналы, обеспечивающие сообщение места сопряжения между внутренним и внешним слоями с атмосферой при условии использования соответствующего инструмента.

Инструмент типа оболочкового литейного стержня состоит из литейного стержня, в основании которого находится, по меньше мере, один штифт, предназначенный для формирования вентиляционного канала между первым и вторым слоями преформы. Литейный стержень может иметь один штифт, но преимущественно содержит более одного штифта с целью получения нескольких вентиляционных каналов вокруг края горловины контейнера. Предпочтительно, чтобы штифты имели клинообразную форму, поскольку, с одной стороны, клинообразный вентиляционный канал обладает рядом преимуществ, рассмотренных выше, а с другой стороны, изготовленную подобным образом преформу легче снимать с литейного стержня. Размеры штифтов зависят от размера упаковки «bag-in-container», а также, в частности, от размеров ее горловины и краев. Для обычной бытовой машины для розлива напитков емкостью около 56 литров штифты имеют высоту от 5 до 75 мм, преимущественно от 5 до 50 мм, наиболее предпочтительно от 10 до 20 мм, и их основание, образующее вентиляционные каналы, преимущественно по форме дугообразное, в длину от 3 до 15 мм, преимущественно от 5 до 10 мм, и ширину от 0.5 до 5 мм, преимущественно от 0.5. до 2 мм.

Преимущественно, чтобы составная преформа в соответствии с настоящим изобретением имела средства механической фиксации 8 для крепления внутреннего слоя на внешнем слое. Это обеспечит более удобное и безопасное использование преформы, а также упростит снятие преформы с литейного стержня.

Преформы в соответствии с настоящим изобретением могут изготавливаться полунепрерывно с помощью устройства, содержащего:

- опорные средства с не менее чем двумя одинаковыми литейными стержнями (охватываемыми), преимущественно описанного выше типа;

- по меньшей мере, первую и вторую оболочковые изложницы (охватывающие), каждая из которых соединена с экструдером таким образом, что первая изложница имеет размеры для получения, совместно с литейным стержнем, внутреннего слоя, а вторая изложница - для получения внешнего слоя поверх внутреннего слоя;

- по желанию, не менее чем одну экстракционную установку;

- приспособление для перемещения опорных средств таким образом, чтобы каждый литейный стержень последовательно располагался напротив первой изложницы, второй изложницы и, по желанию, экстракционной установки.

Устройство по настоящему изобретению может включать отдельную экстракционную установку, например, для дополнительного охлаждения детали перед ее снятием, или если преформа вынимается после раскрытия пресс-формы вслед за отливкой второго слоя, то можно вполне обойтись без нее. Приспособление для перемещения опорных средств от одной изложницы к другой и, по желанию, на экстракционную установку может быть линейным, использующим «челнок» или вращающимся, использующим «карусель».

Два слоя 11 и 12 преформы согласно настоящему изобретению соединены сопряжением 14 практически по всей внутренней поверхности внешнего слоя. Хотя внутренний и внешние слои преформы могут склеиваться в упомянутом сопряжении (14), внутренний и внешний слои 21 и 22 упаковки «bag-in-container» 2, изготовленной путем выдувного формования преформы 1, расслаиваются после подачи сжатого газа в место сопряжения. Обычно считается, что наилучшие результаты получаются в том случае если, по меньшей мере, один из внутренних или внешних слоев содержит полукристаллизованный полимер.

Неожиданно было замечено, что отличные результаты по расслоению между внутренним и внешним слоями упаковки «bag-in-container» могут достигаться также и у составных преформ, внутренний и внешний слои которых выполнены из одинаковых материалов. Данное открытие противоречит рекомендациям предыдущего уровня техники в части выбора материалов для внутреннего и внешних слоев, которые, как указано в JP 2005047172, должны состоять из «взаимонеадгезивных синтетических смол». Сейчас уже доказано, что возможно изготавливать отличную составную упаковку «bag-in-container» методом выдувного формования, внутренний и внешний слои которой изготовлены из одного и того же материала. Поэтому согласно настоящему изобретению температура плавления внутреннего слоя может быть равной температуре плавления внешнего слоя.

Считается, что один и тот же полимер вступает в контакт с любой стороны места сопряжения между внутренним и внешним слоями в следующих случаях:

- внутренний и внешний слои состоят из одного и того же материала (например, PETвнутренний PETвнешний независимо от марки конкретного PET); либо

- внутренний и внешний слои состоят из смеси сополимеров, имеющих, по меньшей мере, один общий полимер, при условии, что подобный общий полимер находится в месте сопряжения, а отличающийся полимер, главным образом, отсутствует в подобном месте сопряжения (например, (0.85 PET+0.15 PA6)внутренний(0.8 PET+0.2 PE)внешний.

Присутствие в слое небольшого количества присадок не делает материал иным, если они существенным образом не изменяют свойства сопряжения.

Упаковка «bag-in-container» 2 по настоящему изобретению может быть получена из преформы, как описано выше, доведением данной преформы до температуры выдувного формования, закреплением нагретой подобным образом преформы на уровне горлышка крепежными средствами в устройстве выдувного формования и выдувным формованием нагретой таким образом преформы до образования упаковки «bag-in-container». Внутренний и внешний слои 21 и 22 полученной таким образом упаковки «bag-in-container» соединены друг с другом сопряжением 24 практически по всей внутренней поверхности внешнего слоя. Указанное сопряжение 24 сообщается с атмосферой через вентиляционные каналы 3, сохраняющие свою первоначальную форму в способе выдувного формования, поскольку область горлышка преформы, где расположены вентиляционные каналы, прочно удерживается крепежными средствами и не растягивается во время формования.

Необходимо, чтобы сопряжение 24 между внутренним и внешним слоями 21 и 22 разделялось после подачи сжатого газа через вентиляционные каналы надежно с возможностью повторения. Успех данной операции зависит от ряда параметров, в частности от адгезивной прочности сопряжения, количества, формы и расположения вентиляционных каналов, а также давления подаваемого газа. Прочность сопряжения, безусловно, является ключевым моментом и может быть выбрана путем подбора материала для внутреннего и внешнего слоев, а также параметрами процесса во время выдувного формования; используемое соотношение давление-время-температура имеет первостепенное значение и в значительной степени зависит от материала, выбранного для внутреннего и внешнего слоев.

На внешнюю поверхность внутреннего слоя перед началом литья под давлением внешнего слоя поверх внутреннего слоя можно нанести разделительную смазку. Таким образом, разделительная смазка будет находиться в месте сопряжения и помогать расслоению внутреннего и внешнего слоев. Можно использовать любые разделительные смазки, имеющиеся в продаже, наиболее подходящие для материала, используемого в преформе, и выдерживающие температуры формования вроде разделительных смазок на основе PTFE (например, Frekote).

Принимая во внимание конструкцию внутреннего слоя, нанесение разделительной смазки становится особенно важным. Действительно, снижение интерференционного адгезивного усилия облегчает отслоение внутреннего слоя от внешнего слоя и таким образом снижает напряжение, воздействующее на внутренний слой при расслоении, что позволяет делать внутренний слой очень тонким и гибким без риска повредить внутренний слой после расслоения. Безусловно, гибкость внутреннего пакета является ключевым параметром при розливе жидкостей, кроме этого, если делать внутренний слой очень тонким, то можно дополнительно сэкономить на экономии материала.

Пример

Преформа согласно настоящему изобретению была изготовлена путем нагнетания расплавленного материала в полость первой литейной формы, охлажденную до образования внутреннего слоя преформы. Литейный стержень с внутренним слоем был помещен в полость второй литейной формы, охлажденной до такой же температуры, что и первая, расплавленное вещество было залито поверх первого слоя, находящегося в полости, после чего преформа была извлечена. В ней имелись вентиляционные каналы 3 и средства 8 механической фиксации, как показано на фиг.2.

Преформа, изготовленная описанным выше способом, была нагрета в печи, оборудованной инфракрасными лампами, а затем была закреплена в литейной форме для выдувного формования, нагрев стенок которой поддерживался при заданной температуре. В преформу был подан воздух под давлением. Изготовленная подобным образом упаковка «bag-in-container» была заполнена жидкостью и соединена с устройством для розлива напитков, имеющим источник сжатого воздуха для определения давления расслоения.

Давление расслоения определялось следующим образом. Вентиляционные каналы в месте сопряжения упаковки «bag-in-container» были соединены с источником сжатого воздуха. Воздух подавался через вентиляционные каналы под постоянным давлением, за местом сопряжения между внутренним и внешним слоями велось наблюдение; давление ступенчато повышалось до достижения давления расслоения. Давление расслоения определяется как давление, при котором внутренний пакет отделяется от внешнего слоя по всей поверхности сопряжения и спадает. Поверхности разделенных таким образом слоев были осмотрены на предмет наличия следов склейки.

Давление расслоения упаковки «bag-in-container», описанное выше, составило примерно 05±0.1 бар избыточного давления, значительных следов когезионных разрывов между внутренним и внешним слоями отмечено не было. Данный пример подтверждает, что в соответствии с настоящим изобретением из составных преформ можно изготавливать упаковку «bag-in-container» высочайшего качества.

Реферат

Настоящее изобретение относится, преимущественно, к составным двухслойным преформам, наиболее походящим для изготовления составной упаковки «bag-in-containers» способом выдувного формования, а также относится к способу производства упомянутых преформ и к упаковке «bag-in-containers». Техническим результатом заявленного изобретения является расширение арсенала технических средств для производства составных преформ из материалов, совместимых с точки зрения обработки как при литье под давлением, так и при выдувном формовании и получения упаковки «bag-in-containers» с хорошими свойствами расслоения. Технический результат достигается составной двухслойной преформой для производства составных упаковок «bag-in-container» методом выдувного формования, состоящей из внутреннего слоя и внешнего слоя. При этом преформа образует двухслойный контейнер путем выдувного формования. Полученный таким образом внутренний слой упомянутого контейнера отделяется от полученного таким же образом внешнего слоя путем подачи газа в место сопряжения упомянутых двух слоев. При этом температура плавления внутреннего слоя выше или равна температуре плавления внешнего слоя. 5 н. и 14 з.п. ф-лы, 2 ил., 1 пр.

Формула

внутреннего слоя (11) и внешнего слоя (12), при этом упомянутая преформа образует двухслойный контейнер путем выдувного формования, в которой полученный таким образом внутренний слой (21) упомянутого контейнера отделяется от полученного таким же образом внешнего слоя (22) путем подачи газа в место сопряжения упомянутых двух слоев; при этом температура плавления внутреннего слоя выше или равна температуре плавления внешнего слоя.

внутренний слой (11) и внешний слой (12), в котором упомянутая преформа образует двухслойный контейнер путем выдувного формования и в котором таким образом полученный внутренний слой (21) упомянутого контейнера отделяется от таким же образом полученного внешнего слоя (22) после подачи газа в место сопряжения упомянутых двух слоев, при этом

температура плавления внутреннего слоя (11) выше либо равна температуре плавления внешнего слоя (12),

включающий следующие последовательные этапы:

литье под давлением внутреннего слоя (11) на литейном стержне;

литье под давлением внешнего слоя (12) поверх внутреннего слоя и

снятие полученной таким образом преформы с литейного стержня.

температура плавления внутреннего слоя (11) выше либо равна температуре плавления внешнего слоя (12),

включающий литейный стержень, снабженный, по меньшей мере, одним штифтом в его основании, предназначенный для формирования вентиляционного канала в месте сопряжения между первым (11) и вторым (12) слоями упомянутой преформы.

внутренний (11) и внешний (12) слои, которая образует двухслойный контейнер в результате выдувного формования, при этом полученный таким образом внутренний слой (21) упомянутого контейнера отделяется от таким же образом полученного внешнего слоя (22) путем подачи газа в место сопряжения упомянутых двух слоев, при этом

температура плавления внутреннего слоя (11) выше или равна температуре плавления внешнего слоя (12),

включающее:

- опорные средства не менее чем с двумя одинаковыми литейными стержнями (охватываемыми) преимущественно описанного выше типа;

- по меньшей мере, первую и вторую изложницы (охватывающие), каждая из которых соединена с экструдером таким образом, что первая изложница имеет размеры для получения совместно с литейным стержнем внутреннего слоя, а вторая изложница - для получения внешнего слоя (12) поверх внутреннего слоя (11);

- приспособления для перемещения опорных средств таким образом, чтобы каждый литейный стержень мог последовательно располагаться напротив первой изложницы, второй изложницы.

Документы, цитированные в отчёте о поиске

Многослойная предварительно отформованная заготовка для дутьевого формования сосуда и способ ее изготовления, многослойный сосуд и способ его изготовления

Комментарии