Устройство для производства заготовок - RU2709447C1

Код документа: RU2709447C1

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к устройству для производства заготовок пластиковых емкостей из хлопьев термопластичной смолы, таких как ПЭТ-хлопья.

Уровень техники

Пластиковые емкости, например, пластиковые контейнеры и т.д., выполненные из полиэтилентерефталата (ПЭТ), широко применяются для хранения продуктов питания и жидкостей для питья. Придание формы пластиковой емкости осуществляется путем формования заготовки, имеющей форму пробирки, методом ориентированного формования раздувом.

В последнее время производится утилизация использованных пластиковых емкостей для повторного использования. В частности, для утилизации использованных пластиковых емкостей с целью создания новых пластиковых емкостей для хранения продуктов питания и напитков крайне важно удаление посторонних веществ, чтобы они могли безопасно использоваться потребителем.

Например, как указывается в патентном документе JP № 2014-198422A, для очистки используются методы химической и механической переработки. В методе химической переработки и методе механической переработки сначала производятся хлопья смолы путем измельчения и промывания собранных использованных пластиковых емкостей. После этого в методе химической переработки осуществляется реакция деполимеризации хлопьев смолы для образования сырого или промежуточного материала смолы, разложенную смолу очищают и производят её реполимеризацию с целью обеззараживания. С другой стороны, в методе механической переработки загрязняющие вещества, содержащиеся в хлопьях смолы, улетучиваются при высоких температурах с целью обеззараживания. По сравнению с методом химической переработки, метод механической переработки создает меньшую нагрузку на оборудование, и, следовательно, обеспечивает уменьшение производственных затрат и воздействия на окружающую среду.

Раскрытие изобретения

Техническая проблема

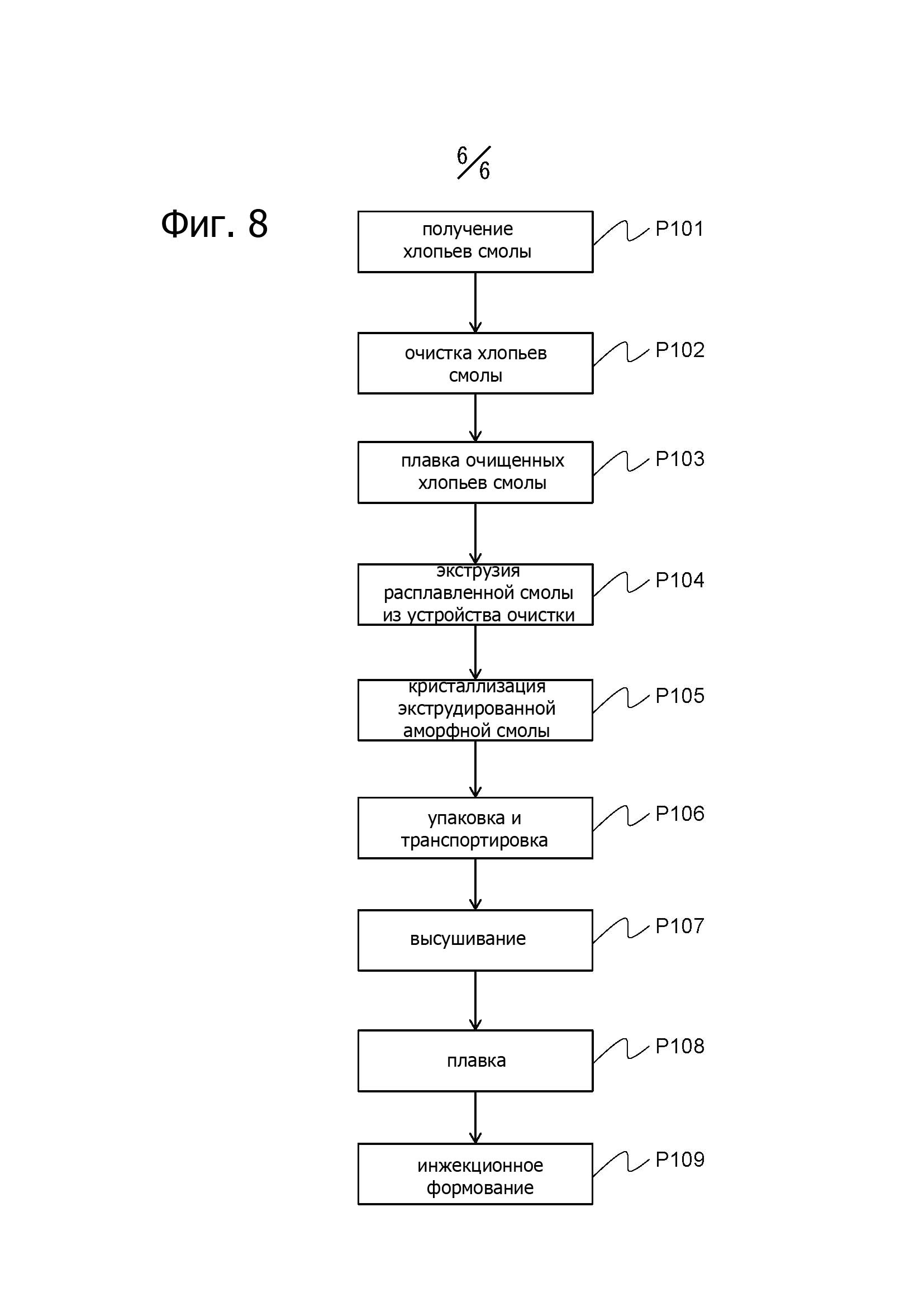

На фиг. 8 показана часть процесса утилизации пластиковых емкостей, в котором используется метод механической переработки согласно известному уровню техники. В показанном процессе утилизации заготовку изготовляют из хлопьев смолы, полученных из использованных пластиковых емкостей.

На этапе P101 осуществляется получение хлопьев смолы. Хлопья смолы получают путем измельчения и промывания использованных пластиковых емкостей. На этапе P102 производится очистка хлопьев смолы при высокой температуре в устройстве очистки. На этапе P103 очищенная смола плавится в устройстве очистки. На этапе P104 производится экструзия расплавленной смолы из устройства очистки. В это время осуществляется удаление посторонних элементов путем пропускания расплавленной смолы через фильтр. На этапе P105 экструдированная аморфная смола нагревается до высокой температуры (около 220°C) и кристаллизуется. На этапе P106 осуществляется упаковка и транспортировка кристаллизованной смолы. На этапе P107 транспортированная кристаллизованная смола высушивается при температуре около 160°C. На этапе P108 высушенная кристаллизованная смола плавится для инжекционного формования. Иными словами, кристаллизованная смола переводится в пластичное состояние. На этапе P109 производится заготовка методом инжекционного формования пластифицированной смолы в инжекционно-формующем устройстве.

Как было указано выше, в применявшемся ранее процессе утилизации аморфная смола, экструдированная из устройства очистки, кристаллизуется для транспортировки и помещения в инжекционно-формующее устройство. Кроме того, необходимо производить сушку кристаллизованной смолы после транспортировки с целью предотвращения гидролиза кристаллизованной смолы, поскольку кристаллизованная смола поглощает влагу в процессе транспортировки. Таким образом, для получения заготовки из хлопьев смолы было необходимо произвести много операций, и, следовательно, стояла задача повышения производительности и улучшения качества заготовок.

Настоящее изобретение сделано с учетом описанной выше ситуации, и его цель заключается в повышении производительности и улучшении качества заготовок в процессе утилизации пластиковых емкостей, в котором используется метод механической переработки.

Решение проблемы

В результате интенсивных исследований у заявителей возникла идея интеграции устройства очистки с инжекционно-формующим устройством и появилось настоящее изобретение, основное внимание в котором уделяется тому, что плавка резины производится на этапе экструдирования очищенной смолы из устройства очистки и этапе инжектирования смолы в пресс-форму инжекционно-формующего устройства.

Для решения вышеупомянутой проблемы первым изобретением предлагается устройство для производства заготовок из хлопьев термопластичной смолы, содержащее устройство очистки для удаления загрязнений из хлопьев термопластичной смолы и инжекционно-формующее устройство для инжектирования и формования термопластичной смолы, поступающей из устройства очистки.

Во втором изобретении устройство для производства заготовок дополнительно содержит фильтр, расположенный между устройством очистки и инжекционно-формующим устройством согласно первому изобретению.

В третьем изобретении устройство для производства заготовок дополнительно содержит шестеренный насос, расположенный между фильтром и инжекционно-формующим устройством согласно второму изобретению.

В четвертом изобретении инжекционно-формующее устройство согласно любому из изобретений 1 - 3 содержит множество пресс-форм и осуществляет непрерывное формование заготовок.

В пятом изобретении инжекционно-формующее устройство согласно изобретению 4 представляет собой инжекционно-формующее устройство роторного типа, содержащее роторный механизм, вращающий множество пресс-форм.

Полезный эффект изобретения

Настоящее изобретение дает возможность повысить производительность и улучшить качество заготовок в процессе утилизации пластиковых емкостей, в котором применяется метод механической переработки.

Краткое описание чертежей

На фиг. 1 – заготовка для пластиковой емкости.

На фиг. 2 схематически показано устройство для производства заготовок согласно варианту реализации настоящего изобретения.

На фиг. 3 – то же, согласно другому варианту реализации настоящего изобретения.

На фиг. 4 схематически показано инжекционно-формующее устройство согласно варианту реализации настоящего изобретения.

На фиг. 5 схематически показан шестеренный насос согласно варианту реализации настоящего изобретения.

На фиг. 6 схематически показано инжекционно-формующее устройство согласно варианту реализации настоящего изобретения.

На фиг. 7 – блок-схема процесса производства согласно настоящему изобретению.

На фиг. 8 – блок-схема процесса производства согласно известному уровню техники.

Осуществление изобретения

Ниже приведено подробное описание вариантов реализации настоящего изобретения со ссылками на прилагаемые чертежи. В описании одни и те же или аналогичные элементы обозначены одинаковыми ссылочными номерами

Пластиковые емкости, используемые для хранения жидкостей для питья, пищевых продуктов и т.д., изготовляются путем формования заготовок методом ориентированного формования раздувом. Следует отметить, что в настоящем описании термин "пластиковая емкость" используется для обозначения емкости, выполненной из полиэтилентерефталата (ПЭТ), полипропилена (ПП) и полиэтилена (ПЭ), т.е. материалы, из которых изготовляются емкости, не ограничены ПЭТ. Кроме того, пластиковые емкости могут изготовляться из полиэтиленнафталата (ПЭН), пластика из растительного сырья и т.д.

На фиг. 1 показана заготовка 100 для производства пластиковой емкости. Заготовка 100 состоит из входной части 100a, соответствующей по размеру крышке пластиковой емкости, цилиндрической части 100b, соединяющейся с входной частью 100a, и донной частью 100c, закрывающей один торец цилиндрической части 100b, и по форме напоминает лабораторную пробирку. На внешней поверхности входной части 100a выполнена внешняя резьба, соединяющаяся с внутренней резьбой крышки пластиковой емкости. Торец заготовки 100, расположенный на стороне входной части 100a, является открытым.

Заготовка 100 изготовляется с помощью инжекционно-формующего устройства, как правило, из свежего материала, полученного из нефти и т.д., восстановленного материала, полученного из использованных пластиковых емкостей, или из смеси свежего и восстановленного материалов. Однако использованные пластиковые емкости часто содержат загрязняющие вещества. Таким образом, при использовании восстановленного материала необходимо удалять загрязняющие вещества с помощью устройства очистки перед подачей материала в инжекционно-формующее устройство.

На фиг. 2 приведена схема варианта реализации устройства 1 для производства заготовок, предлагаемого настоящим изобретением. Устройство 1 для производства заготовок служит для производства заготовок из восстановленного материала. В качестве восстановленного материала используются хлопья термопластичной смолы, полученные путем измельчения и промывания использованных пластиковых емкостей, например, хлопья ПЭТ. Хлопья ПЭТ представляют собой небольшие кусочки площадью порядка 8 мм2.

Устройство 1 для производства заготовок содержит устройство очистки 3 и инжекционно-формующее устройство 5. Устройство очистки 3 служит для удаления загрязняющих веществ из хлопьев термопластичной смолы и подачи очищенной термопластичной смолы в инжекционно-формующее устройство 5. Инжекционно-формующее устройство 5 придает форму заготовке путем инжектирования и формования термопластичной смолы, поступающей из устройства очистки 3. В рассматриваемом варианте реализации устройство 1 для производства заготовок содержит также фильтр 7, расположенный между устройством очистки 3 и инжекционно-формующим устройством 5. Фильтр 7 может представлять собой, например, сетчатый фильтр с размером ячеек 32 пм, или фильтр для расплава, который удаляет посторонние элементы путем вращения цилиндрического фильтра с отверстиями диаметром минимум 80 пм. Посторонние микрочастицы в расплаве термопластичной смолы могут удаляться путем пропускания экструдированной из устройства очистки 3 смолы сквозь фильтр 7.

Устройство очистки 3 содержит вход 31, блок очистки 32 и блок подачи 33. Хлопья термопластичной смолы вводятся в блок очистки 32 через вход 31, и термопластичная смола, очищенная в блоке очистки 32, подается в инжекционно-формующее устройство 5 блоком подачи 33. В рассматриваемом варианте реализации блок очистки 32 содержит две очищающие камеры 34a и 34b. Очищающие камеры 34a и 34b имеют аналогичную конструкцию. В верхних частях очищающих камер 34a и 34b установлены два скользящих клапана 35, соответственно. Каждый из двух скользящих клапанов 35 может перемещаться между открытым положением и закрытым положением цилиндрами 36 двустороннего действия.

Очищающие камеры 34a и 34b соединены с вакуумным насосом 37, соответственно. Таким образом, давление в очищающих камерах 34a и 34b понижается до вакуума вакуумным насосом 37. Кроме того, в очищающих камерах 34a и 34b установлено множество вращательных элементов 39, соединенных с вращающимся валом 38. Вращающийся вал 38 приводится во вращение устройством 40 привода вала. При вращении вращающегося вала 38 термопластичная смола, поступившая в очищающие камеры 34a и 34b, приводится в жидкое состояние и нагревается за счет вращения вращательных элементов 39, приводимых валом 38. Устройство очистки 3 может испарять и удалять загрязняющие вещества из термопластичной смолы за счет её нагревания в вакууме. Таким образом, описанное устройство очистки 3 выполняет так называемый метод механической переработки.

Устройство очистки 3 содержит передаточное устройство 41, расположенное между очищающей камерой 34a и очищающей камерой 34b. Термопластичная смола, очищенная в очищающей камере 34a, поступает в передаточное устройство 41 через выпускное отверстие, предусмотренное в очищающей камере 34a. В передаточном устройстве 41 расположен винт подачи 42. Винт подачи 42 вращается устройством 43 привода винта подачи. За счет вращения винта подачи 42 термопластичная смола перемещается из очищающей камеры 34a в очищающую камеру 34b. Термопластичная смола, поступившая в очищающую камеру 34b, подвергается повторной очистке в камере 34b аналогично тому, как это делается в очищающей камере 34a. Блок подачи 33, расположенный в нижней части очищающей камеры 34b, содержит винт подачи 44. Винт подачи 44 приводится во вращение устройством 45 привода винта подачи. За счет вращения винта подачи 44 блок подачи 33 подает очищенную термопластичную смолу в инжекционно-формующее устройство 5 через фильтр 7.

Винт подачи 44 расплавляет очищенную термопластичную смолу. Таким образом, в фильтр 7 поступает очищенная термопластичная смола в расплавленном состоянии. Следует отметить, что если устройство 1 для производства заготовок не содержит фильтр 7, или если инжекционно-формующее устройство 5 содержит фильтр, в качестве винта подачи 44 может использоваться шнековый винт, осуществляющий подачу очищенной термопластичной смолы в твердом состоянии в инжекционно-формующее устройство 5.

В качестве устройства 40 привода вращающегося вала, устройства 43 привода винта подачи и устройства 45 привода винта подачи могут использоваться, например, электродвигатели. Следует отметить, что устройство очистки 3 может иметь конструкцию, содержащую только одну очищающую камеру, как показано на фиг. 3 для устройства очистки 3'. Кроме того, устройство очистки 3 не ограничивается описанной выше конструкцией, при условии, что оно осуществляет удаление загрязняющих веществ из хлопьев термопластичной смолы методом механической переработки.

На фиг. 4 показана схема варианта реализации инжекционно-формующего устройства согласно настоящему изобретению. Как показано на фиг. 2 и 4, инжекционно-формующее устройство 5 содержит инжекционный блок 51 и формовочный блок 52. Инжекционный блок 51 содержит нагревательный цилиндр 53 и пластифицирующий винт 54. На нагревательном цилиндре 53 имеется нагреватель 55, и нагревательный цилиндр 53 может нагревать термопластичную смолу, поступающую в инжекционный блок 51 из устройства очистки 3. Пластифицирующий винт 54 приводится во вращение устройством привода пластифицирующего винта (не показано) и может перемещаться в осевом направлении пластифицирующего винта 54. Термопластичная смола, поступающая в инжекционный блок 51, пластифицируется за счет нагрева нагревательным цилиндром 53 и в результате воздействия силы трения, возникающей вследствие вращения пластифицирующего винта 54. В качестве устройства привода пластифицирующего винта может использоваться, например, гидроцилиндр, гидромотор, электрический двигатель, или комбинация вышеуказанных устройств.

Пластифицированная смола удерживается на передней стороне пластифицирующего винта 54 и инжектируется в полости пресс-формы 56 формовочного блока 52 за счет перемещения пластифицирующего винта 54 в осевом направлении. Переместившийся в осевом направлении пластифицирующий винт 54 показан на фиг. 4. Инжектированная в полости смола охлаждается и затвердевает. После этого пресс-форму 56 открывают и отформованную заготовку извлекают из пресс-формы 56. Как показано на фиг. 4, за один цикл инжекционного формования осуществляется формование двух заготовок.

После инжектирования смолы пластифицирующий винт 54 втягивается назад в осевом направлении и за счет вращения пластифицирующего винта 54 снова начинается процесс пластификации смолы, поступающей из устройства очистки 3. Пластифицированная смола снова инжектируется в пресс-форму 56. Таким образом, пластифицирующий винт 54 периодически вращается для пластификации смолы, и инжекционно-формующее устройство 5 периодически осуществляет формование заготовок. Соответственно, устройство 45 привода винта подачи устройства очистки 3 приводит винт подачи 44 таким образом, что подача смолы в инжекционный блок 51 осуществляется во время втягивания пластифицирующего винта 54. Иными словами, управление винтом подачи 44 осуществляется таким образом, чтобы обеспечивалось его взаимодействие с пластифицирующим винтом 54.

Устройство 1 для производства заготовок может дополнительно содержать шестеренный насос, установленный между фильтром 7 и инжекционно-формующим устройством 5. На фиг. 5 схематично изображен шестеренный насос 9 согласно варианту реализации настоящего изобретения. Шестеренный насос 9 перемещает смолу двумя шестернями 91a и 91b, вращающимися в противоположных направлениях и входящими в зацепление друг с другом. Любая из шестерен 91a и 91b приводится во вращение электродвигателем. Шестеренный насос 9 может изменять количество транспортируемой в единицу времени смолы путем регулирования частоты вращения шестерен 91a и 91b. Таким образом может осуществляться регулирование количества смолы, подаваемой из устройства очистки 3 в инжекционно-формующее устройство 5. Соответственно, шестеренный насос 9 может подавать практически постоянное количество смолы в инжекционно-формующее устройство 5 за счет повышения частоты вращения шестерен 91a и 91b даже в случае забивания фильтра 7.

На фиг. 6 приведена схема еще одного варианта реализации инжекционно-формующего устройства согласно настоящему изобретению. Инжекционно-формующее устройство 5' представляет собой инжекционно-формующее устройство роторного типа, содержащее множество пресс-форм и роторный механизм, вращающий множество пресс-форм, и может осуществлять непрерывное формование заготовок. Конструкция такого инжекционно-формующего устройства хорошо известна и раскрывается, например, в патентном документе WO 2014/111902. Таким образом, конструкция инжекционно-формующего устройства 5' будет лишь вкратце освещена в настоящем описании.

Инжекционно-формующее устройство 5' содержит экструзионный блок 61, блок 62 транспортировки смолы, роторный механизм 63 и формовочный блок 52'. Экструзионный блок 61 содержит нагревательный цилиндр 53' и пластифицирующий винт 54'. Нагревательный цилиндр 53' снабжен нагревателем 55' и может нагревать термопластичную смолу, поступающую в экструзионный блок 61 из устройства очистки 3. Пластифицирующий винт 54' приводится во вращение устройством привода пластифицирующего винта (не показано). Термопластичная смола, поступающая в экструзионный блок 61, пластифицируется за счет нагрева нагревательным цилиндром 53' и в результате воздействия силы трения, возникающей вследствие вращения пластифицирующего винта 54'. Кроме того, смола, поступающая в экструзионный блок 61, экструдируется в блок 62 транспортировки смолы за счет вращения пластифицирующего винта 54'. В качестве устройства привода пластифицирующего винта может использоваться, например, электродвигатель.

В блоке 62 транспортировки смолы выполнен транспортировочный канал 64. Смола, экструдируемая в блок 62 транспортировки смолы, по транспортировочному каналу 64 поступает в распределительный блок 65 роторного механизма 63. Роторный механизм 63 вращательным соединением соединен с возможностью вращения с блоком 62 транспортировки смолы. Центральная ось транспортировочного канала 64 совпадает с осью вращения роторного механизма 63. Распределительный блок 65 соединен с множеством первых радиальных каналов 66. Таким образом, смола, поступающая в распределительный блок 65, распределяется этим блоком по множеству первых радиальных каналов 66. Множество первых радиальных каналов 66 соединяется со вторым радиальным каналом 67, соответственно. Смола, распределенная в первый радиальный канал 66, поступает в полости пресс-формы формовочного блока 52' по первым радиальным каналам 66 и второму радиальному каналу 67.

Поступившая в полости смола охлаждается и затвердевает. Затем пресс-формы открывают и извлекают из них отформованные заготовки. Инжекционно-формующее устройство 5' содержит пресс-формы, расположенные непрерывно по окружности; количество этих пресс-форм может составлять, например, 144. В инжекционно-формующем устройстве 5' множество пресс-форм непрерывно вращается роторным механизмом 63, и, таким образом, заготовки, отформованные в каждой пресс-форме, непрерывно выталкиваются в одном и том же месте по окружности.

В инжекционно-формующем устройстве 5' пластифицирующий винт 54' непрерывно вращается в процессе формования заготовок, и, таким образом, непрерывно пластифицирует смолу, поступающую в экструзионный блок 61, и экструдирует её в блок 62 транспортировки смолы. В этом случае винт подачи 44 устройства очистки 3 непрерывно вращается с целью обеспечения непрерывной подачи смолы в экструзионный блок 61, и, следовательно, производительность устройства очистки 3 не ограничивается. Соответственно, производительность устройства для производства заготовок в процессе утилизации можно еще более повысить путем объединения устройства очистки 3 с инжекционно-формующим устройством 5'. Следует отметить, что инжекционно-формующее устройство 5' не ограничивается вышеописанной конструкцией, при условии, что оно обеспечивает возможность процесса непрерывного формования заготовок за счет непрерывного вращения пластифицирующего винта 54'.

Ниже будет описан способ производства заготовок согласно варианту реализации настоящего изобретения. На фиг. 7 приведена блок-схема процесса производства согласно настоящему изобретению. На этапе P1 осуществляется получение хлопьев смолы. Хлопья смолы получают путем измельчения и промывания использованных пластиковых емкостей. Хлопья смолы представляют собой хлопья термопластичной смолы, например, хлопья ПЭТ. На этапе P2 производится очистка хлопьев смолы при высокой температуре в устройстве очистки 3. На этапе P3 выполняется плавление очищенной смолы. Плавка смолы производится винтом подачи 44 устройства очистки 3, и расплавленная смола подается к пластифицирующему винту 54 инжекционно-формующего устройства 5 или пластифицирующему винту 54' инжекционно-формующего устройства 5'. В рассматриваемом варианте реализации изобретения очищенная смола из устройства очистки 3 подается непосредственно в инжекционно-формующее устройство 5 или 5'. Кроме того, перед подачей к пластифицирующему винту 54 или 54' расплавленная смола проходит через фильтр 7, благодаря чему посторонние частицы удаляются из смолы. Смола, поступающая к пластифицирующему винту 54 или 54', поддерживается в расплавленном состоянии, т.е. пластифицированной пластифицирующим винтом 54 или 54'. На этапе P4 производится заготовка методом инжекционного формования пластифицированной смолы в инжекционно-формующем устройстве 5 или 5'.

Следует отметить, что если содержащиеся в смоле посторонние частицы не будут удалены фильтром 7, или если содержащиеся в смоле посторонние частицы будут удалены фильтром, предусмотренным в инжекционно-формующем устройстве 5 или 5', винт подачи 44 может подавать в инжекционно-формующее устройство 5 или 5' очищенную смолу в твердом состоянии.

Согласно настоящему изобретению, процесс производства заготовок может быть значительно сокращен по сравнению с процессом известного уровня техники производства заготовок, блок-схема которого представлена на фиг. 8. Таким образом, настоящее изобретение дает возможность повысить производительность производства заготовок в процессе утилизации пластиковых емкостей, в котором применяется метод механической переработки. Кроме того, согласно рассматриваемому варианту реализации, количество операций нагрева или охлаждения смолы, из которой выполняются заготовки, может быть уменьшено по сравнению с процессом производства заготовок известного уровня техники, показанным на фиг. 8. Благодаря этому термическая нагрузка на смолу уменьшается, и, следовательно, качество заготовок, изготовленных из восстановленного материала, а, следовательно, и качество пластиковых емкостей, сделанных из восстановленного материала, может быть повышено.

Выше были описаны предпочтительные варианты реализации настоящего изобретения, однако, оно не ограничивается рассмотренными вариантами. В пределах объема притязаний могут быть сделаны различные изменения и дополнения. Например, пластифицирующий винт 54 инжекционно-формующего устройства 5 или пластифицирующий винт 54' инжекционно-формующего устройства 5' и винт подачи 44 устройства очистки 3 могут быть объединены в один элемент, и могут приводиться одним устройством привода. Кроме того, если смола, расплавленная винтом подачи 44, поддерживается в расплавленном состоянии в инжекционном блоке 51 инжекционно-формующего устройства 5, инжекционный блок 51 может не содержать нагревательный цилиндр 53 и нагреватель 55. Аналогичным образом, если смола, расплавленная винтом подачи 44, поддерживается в расплавленном состоянии в экструзионном блоке 61 инжекционно-формующего устройства 5', экструзионный блок 51 может не содержать нагревательный цилиндр 53' и нагреватель 55'.

Цифровые обозначения ссылочных позиций

1. устройство для производства заготовок

3. устройство очистки

5, 5'. инжекционно-формующее устройство

7. фильтр

9. шестеренный насос

44. винт подачи

54, 54'. пластифицирующий винт

100. заготовка

Реферат

Изобретение относится к устройству для производства заготовок пластиковых емкостей из хлопьев термопластичной смолы, таких как ПЭТ-хлопья. Устройство для производства заготовок пластиковых емкостей из хлопьев термопластичной смолы содержит устройство очистки для удаления загрязнений из хлопьев термопластичной смолы, инжекционно-формующее устройство для инжектирования и формования термопластичной смолы, поступающей из устройства очистки, и фильтр, расположенный между устройством очистки и инжекционно-формующим устройством. Изобретение обеспечивает повышение производительности и улучшение качества заготовок в процессе утилизации пластиковых емкостей, в котором используется метод механической переработки. 3 з.п. ф-лы, 8 ил.

Формула

Документы, цитированные в отчёте о поиске

Заготовка из термопластичной смолы

Устройство и способ изготовления изделий из полиэфирной пластмассы с барьерным покрытием

Комментарии